Формоизменяющие операции листовой штамповки. Вытяжка

PAGE 103

ЛЕКЦИЯ № 15

Формоизменяющие операции листовой штамповки. Вытяжка

План лекции

1 Типы деталей, получаемые вытяжкой. Виды вытяжки.

2.Основные технологические параметры.

3. Смазка и термохимические операции при вытяжке.

1 Типы деталей, получаемые вытяжкой. Виды вытяжки

Вытяжка – это процесс превращения плоской заготовки плоской или полой в полое изделие. Основные группы получаемых деталей:

а) тела вращения (днища котлов, цилиндрических резервуаров, металлическая посуда, детали осветительной аппаратуры и т.д.);

б) коробчатой формы (топливные баки двигателей внутреннего сгорания, бидоны для горюче-смазочных материалов, тара для продуктов консервного производства и др.);

в) детали сложной формы (корпус и крыша кабины автомобиля, двери, капот и др.)

г) тела вращения с толстым дном (артиллерийские гильзы, гильзы стрелкового оружия, металлическая посуда с толстым дном).

Исходя из формы и технологических особенностей листовой штамповки детали, получаемые вытяжкой, можно разделить на несколько основных групп:

- детали, имеющие форму тел вращения;

- детали коробчатой формы;

- детали сложной формы.

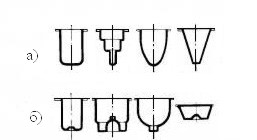

Детали, имеющие форму тел вращения, могут быть с фланцем и без фланца, с плоским или фасонным дном (рис.1).

Рисунок1 - Детали, имеющие форму тел вращения, получаемые вытяжкой: а) с плоским дном; б) с фасонным дном

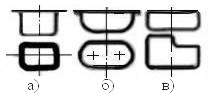

Детали коробчатой формы могут иметь квадратные, прямоугольные, криволинейные боковые стенки с фланцем или без фланца, дно у них может быть плоским или фасонным (рис.2).

Рисунок 2 - Детали коробчатой формы, получаемые вытяжкой: а) квадратные; б) с криволинейными стенками; в) несимметричные

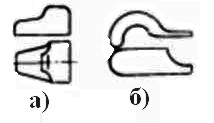

Детали сложной формы могут быть полусимметричными (рис.3), имеющими только одну плоскость симметрии (корпус и крышка кабины автомобиля) и несимметричными (крыло автомобиля).

Рисунок 3 - Детали сложной формы, получаемые вытяжкой: а) имеющие только одну плоскость симметрии; б) несимметричные

В зависимости от формы детали заготовка подвергается либо вытяжке в чистом виде, либо вытяжке в сочетании с формовкой, гибкой, обжимом или отбортовкой.

Вытяжку производят на кривошипных прессах двойного, тройного действия с подвижным столом, кривошипных прессах простого действия с гидро- или пневмоподушкой и на гидравлических прессах простого действия.

По характеру и степени деформации различают:

- вытяжку без утонения стенок;

- вытяжку с утонением стенок;

- комбинированную вытяжку.

2.Основные технологические параметры

При вытяжке происходит втягивание материала заготовки в матрицу, которая имеет диаметр меньше исходной заготовки. В процессе вытяжки из-за наличия избыточного материала во фланце происходит вытеснение его и перемещение по пуансону. Для предотвращения потери устойчивости заготовки, выражающейся в образовании складок во фланце, применяют прижим, обеспечивающий перемещение материала в радиальном направлении.

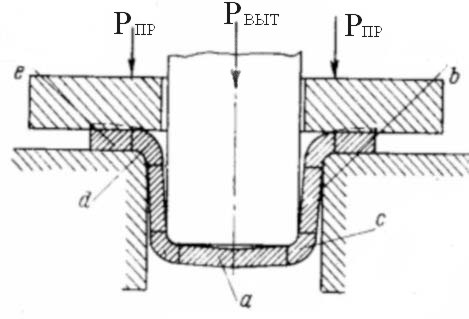

При вытяжке плоская заготовка, перемещаясь во время вытяжки, изменяет свои размеры и занимает ряд промежуточных положений. При этом материал деформированной заготовки в различных ее частях находится в различных условиях, в случае вытяжки с прижимом без утонения материала с зазором, большим толщины заготовки, напряженно-деформированное состояние можно рассматривать на следующих участках (рис.4):

Рисунок 4 – Схема процесса вытяжки

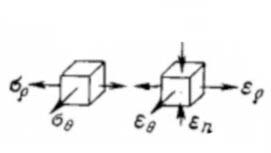

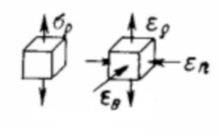

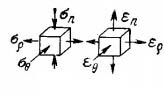

-дно образованного полого цилиндра (элемент а) находится в плоско-напряженном и объемно-деформированном состоянии. Металл испытывает двустороннее равномерное растяжение и осевое сжатие (рис.5). Так как оно составляет около 1-3% на 1-ой вытяжке, то изменением толщины дна в этом случае можно пренебречь.

Рисунок 5 – Схема напряженно-деформированного состояния в донной части заготовки

-цилиндрическая часть полого тела, находящаяся в зазоре между пуансоном и матрицей (элемент b) находится линейно-напряженном плоско-деформированном состоянии (рис. 6).

Рисунок 6 - Схема напряженно-деформированного состояния цилиндрической части заготовки

- в закруглении донной части заготовки (элемент c) возникают напряжения в виде двухосного растяжения и одноосного сжатия (рисунок 8.8), приводящие к значительному растяжению и утонению металла в этом месте. В результате этого создается опасное сечение, в котором возможен обрыв дна;

Рисунок 7 - Схема напряженно-деформированного состояния в радиусной части заготовки

- часть металла, находящегося на закруглении рабочих кромок матрицы (элемент d) испытывает сложную деформацию, вызванную одновременным изгибом и распрямлением заготовки, наибольшим меридиональным растяжением и незначительным тангенциальным сжатием (рис.8);

Рисунок 8 - Схема напряженно-деформированного состояния части металла, находящегося на закруглении рабочих кромок матрицы

- часть заготовки, находящейся под прижимом (элемент e), находится в объемно-напряженном и объемно-деформированном состоянии. Под действием напряжений тангенциального сжатия фланец заготовки утолщается и упрочняется; при недостаточном прижиме и тонком материале () вследствие потери устойчивости это ведет к складкообразованию. Для предотвращения складкообразования применяют прижим. Используя условие А.А. Шофмана

,

где – диаметр заготовки; – диаметр заготовки,

можно приближенно установить возможность вытяжки без прижима.

Определение формы и размера заготовки

Для определения размеров плоской заготовки исходят из равенства массы и объема исходной заготовки и полученного полого изделия Существуют аналитический и графический методы. Так как в процессе вытяжки условно можно считать, что толщина исходного материала неизменна, то размеры заготовки определяются из равенства поверхностей.

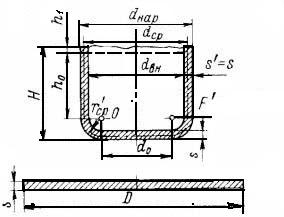

В случае цилиндра с малым радиусом перехода дна в стенку, полная поверхность его может быть представлена в виде боковой цилиндрической части и дна (рис.9). Сумма площадей этих поверхностей рвана:

.

Исходная заготовка должна иметь форму круга диаметром . Тогда его площадь равна:

.

Из равенства этих площадей можно найти диаметр заготовки

,

где – величина припуска на подрезку, выбирается с учетом толщины и марки материала, формы и высоты изделия, а также относительной высоты . Для отношения = 0,5…4,0 при = 20…300 мм припуск = 2…12 мм.

В случае тела вращения произвольной формы поверхность и исходный диаметр заготовки определяется по следующим формулам:

; .

Рисунок 9 – Схема определения заготовки для вытяжки полой детали

При вытяжке с утонением материала, когда толщина боковых стенок отличается от толщины дна и толщины исходной заготовки , расчет ведется по методу равенства объемов:

и ;

тогда

.

Определение степени деформации при вытяжке

На каждой операции вытяжки следует принимать максимально возможную степень деформации, определяемую по формулам:

для первой вытяжки:

,

для последующей вытяжки:

,

где – площади поперечного сечения вытягиваемого изделия на соответствующих операциях в мм; – диаметры изделия на соответствующих операциях, в мм; и – коэффициенты вытяжки на первой и n-ой операциях (рис. 10).

Рисунок 10 – Схема расчета вытяжки полого цилиндрического колпака за n переходов

Коэффициент вытяжки характеризует степень деформации, его численная величина находится в обратной зависимости от степени деформации: чем меньше , тем больше степень деформации.

Коэффициент вытяжки на первой операции равен:

на последующих операциях

Коэффициент вытяжки следует подбирать таким, чтобы напряжения не превосходили временного сопротивления разрыву материала.

В случае применения промежуточного отжига m2 = m3 =…= mn = dn /dn-1.

Величина наименьшего коэффициента вытяжки и при конкретных условиях зависит от серии факторов: качества материала, размера зерна, состояния поверхности. Следует отметить, что чем больше пластичность, собственная толщина и относительная толщина, тем меньше коэффициент вытяжки может быть принят. При расчетах следует пользоваться табличными данными справочной литературы.

В случае вытяжки полых цилиндрических деталей без утонения необходимое количество операций вытяжки определяется по формуле:

,

где – диаметр исходной заготовки, – диаметр изделия, - коэффициент вытяжки на первой операции, – коэффициент на последующих операциях.

Силы вытяжки

Силы вытяжки можно определить по следующим формулам:

в случае цилиндрической вытяжки без фланца

– для первого перехода;

– для последующих переходов,

где в – временное сопротивление, k 1 и k 2 – табличные коэффициенты.

в случае цилиндрической вытяжки с широким фланцем:

,

в случае вытяжки с утонением:

.

Радиусы закругления рабочих кромок матриц и пуансонов

Радиус закругления матрицы оказывает существенное влияние на ход процесса вытяжки, в том числе на напряжения в материале и сила, необходимая для вытяжки; образование складок; утонение материала стенок, коэффициенты вытяжки и число вытяжных операций; стойкость штампа.

Чем больше радиус закругления матрицы , тем меньше потребная для вытяжки сила (при радиус закругления незначительно влияет на силу вытяжки), тем больше участок у края вытягиваемого изделия, на котором получаются складки, тем меньше утонение материала и тем меньше число операций необходимых для получения изделия.

Однако при чрезмерном увеличении радиуса закругления матрицы плоская часть заготовки может слишком рано выйти из-под прижима, что повлечет гофрообразование.

Радиусы вытяжных кромок пуансона на силу вытяжки влияют незначительно, но он оказывает существенное влияние на утонение материала стенок у дна изделия. При малом радиусе снижается эффективная прочность в опасном сечении (у дна) изделия, а, следовательно, уменьшается степень вытяжки.

При оптимальных радиусах закруглений рабочих кромок матрицы и пуансона получается наиболее высокая стойкость штампа.

Радиусы закруглений вытяжных кромок пуансонов следует брать в 1,5 – 2 раза меньше радиусов закруглений матриц.