Обработка металлов давлением – один из важнейших способов формообразования деталей

PAGE 15

Лекция № 2

Обработка металлов давлением – один из важнейших способов формообразования деталей

План лекции

1. Понятие о пластической деформации.

2. Влияние обработки давлением на структуру и свойства металла.

1. Понятие о пластической деформации

Деформацией называют процесс изменения формы и размеров металлического тела под воздействием приложенных к нему нагрузок. Различают деформацию упругую (обратимую) и пластическую (остаточную).

Упругой деформацией называют такую, при которой после снятия нагрузок тело восстанавливает свою первоначальную форму. Эта деформация сопровождается изменением расстояний между атомами в кристаллической решетке в пределах ее параметра.

Пластической деформацией называют такую, при которой после снятия внешней нагрузки тело не восстанавливает свою первоначальную геометрическую форму и размеры. Пластическая деформация сопровождается смещением одной части кристалла по отношению к другой на расстояния, значительно превышающие расстояния между атомами в кристаллической решетке.

Пластической деформации всегда предшествует упругая деформация. Таким образом, общая деформация в момент действия нагрузки всегда состоит из упругой и пластической деформации. Упругая деформация после снятия нагрузки исчезает.

Пластическая деформация сопровождается не только изменением формы и размеров тела. Одновременно с этим в металле появляются внутренние напряжения, и происходит изменение его механических и физико-механических свойств.

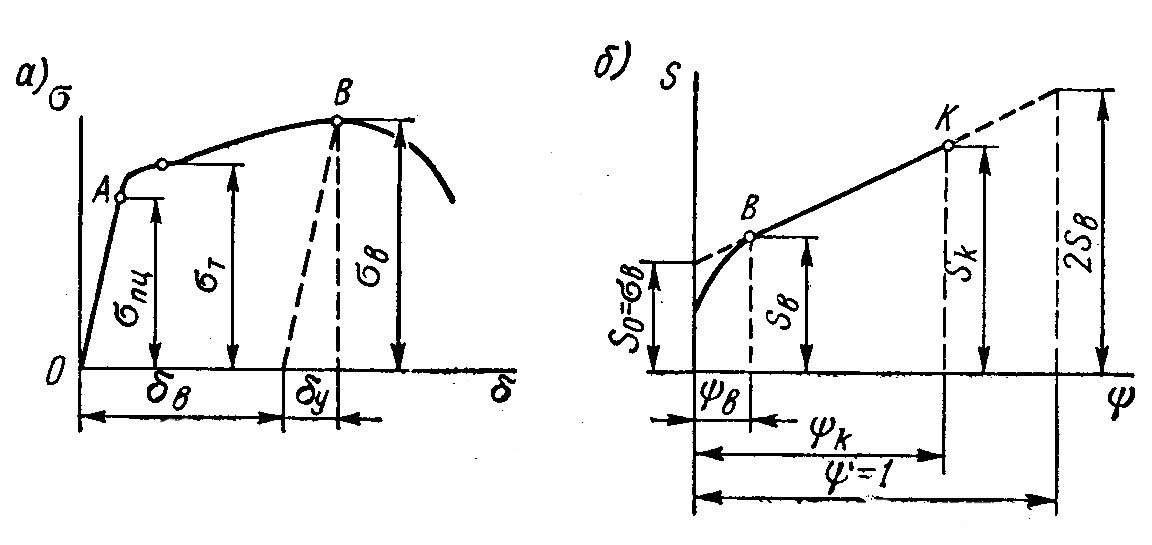

Представление об упругих и пластических свойствах различных металлов дают диаграммы условных (рис.1, а) и истинных напряжений и деформаций (рис. б), построенных по результатам данных, полученных при испытании образцов на растяжение.

В диаграммах условных напряжений по оси ординат откладывается условное напряжение , а по оси абсцисс относительное удлинение (рис.1 а), определяемое по формуле:

,

По диаграмме условных напряжений можно определить: - предел пропорциональности; - предел текучести физически и - предел текучести условный; - временное сопротивление разрыву.

Рисунок 1 - Диаграммы условных (а) и истинных (б) напряжений и деформаций

Диаграммы истинных напряжений строятся в координатах - истинное напряжение - - относительное сужение площади поперечного сечения образца (рис. б). Истинные напряжения представляют собой силы , отнесенные к площади поперечного сечения образца в данный момент испытания :

,

На диаграмме истинных напряжений точка характеризует напряжение, отвечающее началу образования шейки, а точка - напряжение в момент разрыва. Касательная к кривой в точке отсекает на оси ординат отрезок, близкий по величине временному сопротивлению разрыва, т. е. .

Истинная деформация выражается относительным сужением % или относительным удлинением, выраженным через относительное сужение, .

Кривая истинных напряжений характеризует способность материала сопротивляться пластической деформации растяжением. Кривые истинных напряжений часто называют кривыми упрочнения, так как истинное напряжение является пределом текучести материала, получающего упрочнение при растяжении.

2. Влияние обработки давлением на структуру и свойства металла

В зависимости от температурно-скоростных условий деформирования различают холодную и горячую деформацию.

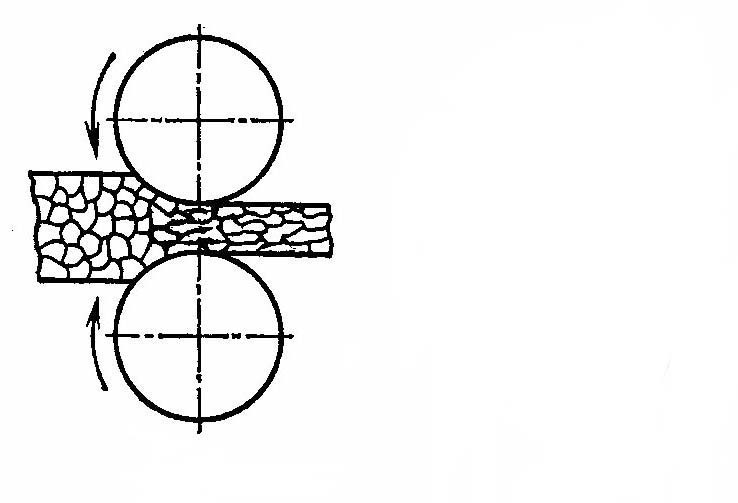

Холодная деформация характеризуется изменением формы зерен, которые вытягиваются в направлении наиболее интенсивного течения металла (рис.2), при этом изменяются механические свойства металла.

Рисунок2 - Схема изменения микроструктуры металла при холодной деформации.

Это изменение называют упрочнением (наклепом). С увеличением деформации прочность материала увеличивается, а пластичность уменьшается. Металл становится более твердым, но менее пластичным. Упрочнение возникает вследствие поворота плоскостей скольжения, увеличения искажений кристаллической решетки, накопления дислокаций у границ зерен. При нагреве металла повышается кинетическая энергия атомов, увеличиваются их тепловые колебания, вследствие чего атомы получают возможность возвращаться в равновесное состояние.

Нагрев упрочненного металла до сравнительно невысоких температур - - обеспечивает частичное снятие внутренних напряжений, а следовательно и некоторое восстановление пластических свойств (возврат или отдых – рис. в).

В результате возврата форма и ориентирование зерен, созданных деформацией, не изменяется, а кристаллическая решетка восстанавливается.

Возврат повышает сопротивление металла коррозии и резко уменьшает склонность к самопроизвольному растрескиванию.

Изменения, внесенные холодной деформацией в структуру и свойства материала, могут быть устранены термической обработкой - рекристаллизационным отжигом. В этом случае происходит внутренняя перестройка, при которой за счет дополнительной тепловой энергии, увеличивающей подвижность атомов, в твердом металле без фазовых превращений из множества центров растут новые зерна, заменяющие собой вытянутые, деформированные зерна. Так как в равномерном температурном поле скорость роста зерен, появляющихся взамен деформированных, имеют примерно одинаковые величины по всем направлениям (рис.3), то в процессе отжига появляются новые зерна взамен деформируемых.

Рисунок 3 - Схема изменения структуры металла после холодной деформации и нагрева: а - до деформации; б - после деформации; в - после возврата; г - после рекристаллизации

Явление зарождения и роста новых равноосных зерен взамен деформированных, вытянутых, происходящее при определенных температурах, называется рекристаллизацией. Для чистых металлов рекристаллизация начинается при абсолютной температуре, равной 0,4 абсолютной температуры плавления металла.

Рекристаллизация протекает с определенной скоростью, причем время, требуемое для рекристаллизации, тем меньше, чем выше температура нагрева деформированной заготовки.

Формоизменение заготовки при температуре выше температуры рекристаллизации сопровождается одновременным протеканием упрочнения и рекристаллизацией.

В зависимости от полноты протекания разупрочняющих процессов различают горячую, неполную горячую, неполную холодную и холод�ную деформации.

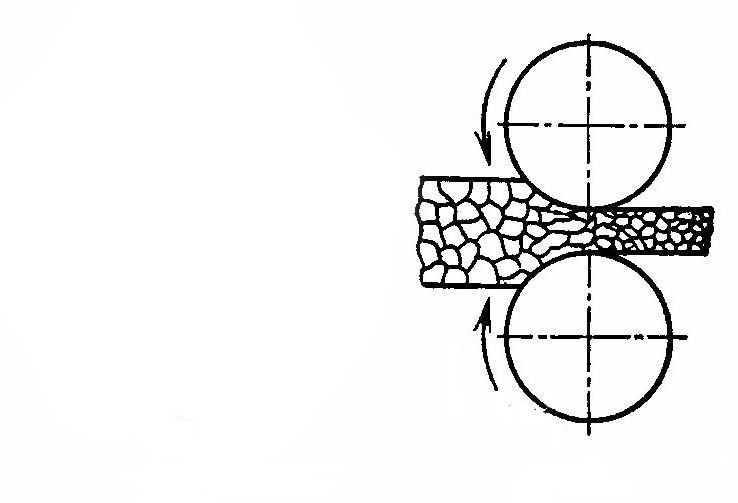

Горячей деформацией называется деформация, которая заканчивается без упрочнения. Рекристаллизация успевает пройти полностью, и металл имеет равноосную микроструктуру. Горячая деформация протекает при температурах выше температур рекристаллизации (рис.4).

Неполной горячей называется деформация, при которой рекристал�лизация протекает не полностью, и металл имеет значительные остаточные напряжения. Такая деформация чаще бывает у металлов и сплавов с малой скоростью рекристаллизации.

Неполной холодной называется деформация, которая протекает без рекристаллизации, но в условиях возврата. При этом снимаются остаточные напряжения, снижается сопротивление деформированию и интенсивность упрочнения.

Рисунок 4 - Схема изменения микроструктуры металла при горячей деформации

Холодной деформацией называется деформация, при которой рекристаллизация и возврат полностью отсутствуют и металл имеет все признаки упрочнения.

При приложении к не нагретому металлу деформирующего усилия первичные кристаллы литой структуры дробятся, поворачиваются и вытягиваются в направлении наибольшей положительной деформации. Одновременно вытягиваются и примеси, расположенные по границам. В то время как под влиянием горячей обработки и протекающих одно�временно процессов рекристаллизации первичные зерна преобразуются в равноосную структуру, примеси, остаются вытянутыми в направлении течения металла, образуя волокно, волокнистую структуру.

Волокно образуется в направлении положительной деформации, причем она должна быть значительной. Наличие волокна обуславливает анизотропию механических свойств. Волокнистость обнаруживает наибольшую разницу механических свойств у образцов, вырезанных вдоль и поперек волокна, т.е. под углом 90°. Особенно значительно отли�чаются характеристики ударной вязкости, несколько меньше характе�ристики пластичности. Ударная вязкость у продольных образцов может быть больше в 5 8 раз, чем у поперечных.

Горячая штамповка, включающая обработку давлением и термичес�кое воздействие на деформируемую заготовку, осуществляет придание требуемых формы и размеров и получение оптимальной структуры металла при минимальных остаточных напряжениях.

В процессе нагрева наблюдается значительное падение прочности металла и повышение его пластичности. Под пластичностью понима�ется свойство, проявляющееся в необратимом изменении формы и раз�меров нагруженного тела, сопровождаемом структурными изменениями без нарушения целостности.

Большинство металлических монокристаллов имеет высокую пластичность при комнатной температуре. Основными причинами малой пластичности поликристаллов является: разнородность зерен по ве�личине, механическим свойствам и химическому составу, неблагоприятная ориентировка зерен и недостаточная прочность их границ.

Температура является одним из важнейших факторов, определяющих физико-химическое состояние вещества. Повышение температуры обычно содействует увеличению пластичности. С повышением температуры увеличивается энергия теплового движения атомов, и создаются условия для одновременного действия наиболее эффективных механизмов пластической деформации с наибольшим развитием диффузионных про�цессов, увеличиваются возможности протекания разупрочняющих процессов, ведущих к залечиванию нарушений и дефектов, создаваемых механизмами пластичности.

При горячей деформации сопротивление деформированию примерно в 10 раз меньше, чем при холодной, поэтому ее применяют для трудно деформируемых материалов, для крупных деталей, так как требуется меньшая мощность оборудования. Так как при горячей деформации пластичность металла выше, чем при холодной, то ее используют для получения деталей из малопластичных трудно деформируемых металлов и сплавов. Недостатком горячей деформации является появление на поверхности заготовок и деталей окалины, что ухудшает качество поверхности и точность получаемых размеров.

Холодная деформация без нагрева заготовки позволяет получить деталь большей точности и лучшего качества поверхностей по сравнению с обработкой давлением при достаточно высоких температурах. Холодная штамповка позволяет сократить продолжительность технологического цикла, облегчает использование средств механизации и автоматизации и повышает производительность труда.

Обработка металлов давлением – один из важнейших способов формообразования деталей