Горячая объемная штамповка

PAGE 36

ЛЕКЦИЯ № 5

Горячая объемная штамповка

План лекции

1. Разновидности горячей объемной штамповки.

2.Штамповка в открытых штампах. Основные конструктивные элементы открытых штампов

3. Штамповка в закрытых штампах.

2. Разновидности горячей объемной штамповки.

Процесс формоизменения заготовок независимо от вида используемого оборудования состоит из следующих основных этапов:

- подготовительные операции (фасонирование заготовок);

- оформление поковки;

- отделочные операции.

Процесс штамповки заключается в принудительном перераспределении металла заготовки в соответствующих полостях инструмента, называемого штампом. Полость штампа называется ручьем. Каждый штамп состоит не менее чем из двух частей. Обрабатываемая заготовка закладывается в ручей, когда штамп разомкнут. Затем под действием рабочих частей машины штамп смыкается. При этом металл заготовки, деформируясь, заполняет ручей, и заготовка принимает требуемую форму. Затем ее извлекают из ручья при следующем размыкании штампа.

Для вкладывания заготовки в ручей и извлечения из него поковки штампы снабжены одним или двумя разъемами. В зависимости от типа штампа окончательные ручьи и соответственно форма готовых поковок одного и того же наименования отличаются друг от друга. Наличие большого разнообразия форм и размеров штампованных по�ковок, а также сплавов, из которых их штампуют, обуславливает существование различных способов штамповки.

Так как характер течения металла в процессе штамповки определя�ется типом штампа, то этот признак можно считать основным для клас�сификации способов штамповки. В зависимости от типа штампа выделяют штамповку в открытых и закрытых штампах.

Существенные различия наблюдаются в макроструктуре поковок вследствие неодинаковых условий течения металла при их изготовлении в открытых, закрытых и в штампах для выдавливания. Поскольку макроструктура металла определяет прочность и долговечность штампованных деталей машин, следует принимать во внимание при выборе типа штампа вышеуказанное.

3. Штамповка в открытых штампах. Основные конструктивные элементы открытых штампов

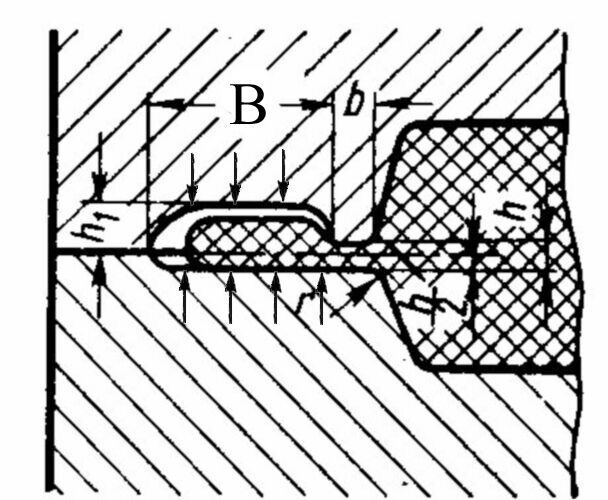

Штамповка в открытых штампах (рис. 2.1) характеризуется пере�менным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает облой, который закрывает выход из полости штампа и заставляет металл целиком заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять особо высоких требований к точности заготовок по массе. Облой затем обрезается в специальных штампах.

Рисунок 2.1 - Схема штамповки в открытом штампе

Основными конструктивными элементами штампов для открытой штамповки облойная канавка, разъем штампа, штамповочные уклоны, радиусы закругления.

Облойная канавка. Правильно выбранные формы и размеры канавок обеспечивают своевременное вытеснение избыточного металла из ручья и заполнение рельефа полости штампа к концу штамповки. Правильная канавка в смысле геометрического построения имеет узкий выход из полости штампа, называемый мостиком или порогом, и расширяется в сторону магазина, служащего для свободного размещения вытесняемого из него металла. Недостаточная ширина порога канавки приводит к быстрому выходу штампа из строя в результате его интенсивного разогрева. При завышенной его ширине необходимы излишние расходы энергии вследствие высокого сопротивления образованию облоя. Наиболее распространенный тип канавки представлен на рис. 2.8.

Толщину мостика можно определить по формуле:

,

где - площадь проекции поковки на плоскость разъема штампа.

Объем облоя может быть определен по формуле:

,

где - длина линии, проходящий через центры тяжести поперечных сечений облоя.

Площадь поперечного сечения облоя может быть определена по следующей формуле:

,

где - коэффициент, учитывающий степень заполнения канавки и зависящий от формы поковки:

=0,3 - для простых форм;

=0,5 - для формы средней сложности;

=0,7 - для сложной формы;

- площадь сечения канавки (табличное значение) .

Рисунок 2.2 - Схема облойной канавки

При нормальной схеме образования облоя в момент поступления металла в магазин толщина его должна быть равна или меньше высоты магазина в сомкнутом положении штампа, т.е.

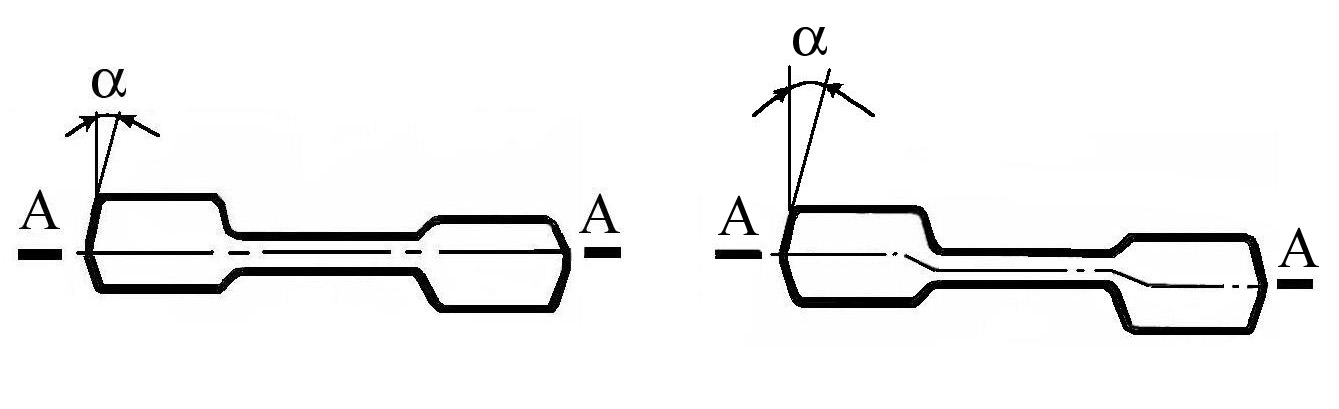

Поверхность разъема штампов. Разъем у открытых штампов необходим для вкладывания заготовок в ручей и извлечения из него поковки. Поверхность разъема штампов обычно выбирается в виде плоскости или сочетания плоскостей, а ее положение определяется формой поковки, исходя из возможности ее свободного извлечения из ручья. При соотношении размеров детали более целесообразна торцовая штамповка (рис. 2.9, а). Если поковка большой длины и в ней нет отверстий, то ее целесообразно штамповать поперечным вариантом штамповки. Линия разъема штампов может быть прямой или ломанной (рис. 2.3, б). Разъем на чертеже поковки обозначается линией, проходящей по наружному ее контуру. При наличии углубления линии разъема проходит также по внутренним контурам поковки.

В открытом ручье разъем устанавливают в плоскости двух наибольших взаимно перпендикулярных размеров поковки. При этом обеспечивается минимальная глубина ручья и максимальная длина и ширина. При штамповке возможен сдвиг одной половины штампа относительно другой. Чтобы такой сдвиг можно было легко контролировать, полость разъема должна пересекать вертикальную поверхность поковки (рис. 2.4). Трудно заполняемые полости ручья обычно располагаются в верхнем штампе.

а)  б)

б)

Рисунок 2.3 - Поковки, получаемые торцовой (а) и поперечной штамповкой (б)

В открытом ручье разъем устанавливают в плоскости двух наибольших взаимно перпендикулярных размеров поковки. При этом обеспечивается минимальная глубина ручья и максимальная длина и ширина. При штамповке возможен сдвиг одной половины штампа относительно другой. Чтобы такой сдвиг можно было легко контролировать, полость разъема должна пересекать вертикальную поверхность поковки (рис. 2.4). Трудно заполняемые полости ручья обычно располагаются в верхнем штампе.

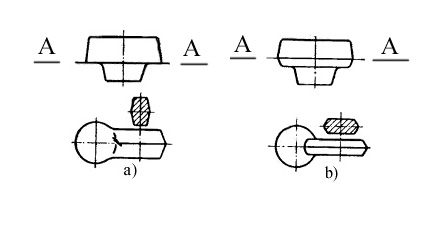

Рисунок 2.4 - Выбор плоскостей разъема штампа: а) неправильно; б) правильно

При выборе линии разъема необходимо учитывать заданную микроструктуру готового изделия, например, если деталь машины работает на срез, то волокно должно быть расположено перпендикулярно к силе, приводящей к работе изделия на срез (рис. 2.5).

Рисунок 2.5 - Схема расположения волокна в поковке при различных вариантах штамповки: а - готовое изделие; б - поковка, полученная в открытом штампе; в- поковка, полученная в закрытом штампе

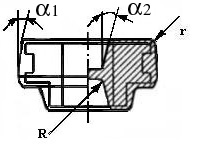

Штамповочные уклоны устанавливаются на вертикальные поверхности поковки для облегчения заполнения полости штампа, для предотвращения застревания и облегчения извлечения поковки из ручья. Штамповочные уклоны назначают сверх припуска; они повышают отход металла при механической обработке и утяжеляют поковку. При их отсутствии поковка удаляется с преодолением сил трения на значительном пути. Уклон зависит от глубины и сложности полости, применяемого для штамповки оборудования и колеблется для стальных поковок в пределах = 1 до 10 градусов. Использование минимальных уклонов обеспечивает экономию материала, но значительное их уменьшение может привести к застреванию поковки в штампе. Для различных материалов штамповочные уклоны неодинаковы. Различают внутренние и наружные штамповочные уклоны (рис. 2.6). Следует при назначении величин штамповочных углов (вследствие температурной усадки) выдерживать соотношение .Обычно углы и определяются по табличным данным справочной литературы.

Рисунок 2.6 - Схема поковки, полученной в открытом штампе

Радиусы закругления Все пересекающиеся поверхности поковки сопрягаются по радиусам. Это необходимо для лучшего заполнения полости штампа и предохранение его от преждевременного износа и поломок. Радиусы скругления зависят от глубины полости. Различают внутренние и внешние радиуса закругления. Обычно мм, а мм. Большие внутренние радиусы приводят к избыточному расходу металла, а также затрудняют дробеструйное удаление окалины. Малые наружные радиусы могут привести к образованию трещин в результате концентрации напряжений. Слишком малый наружный радиус трудно заполняется, так как металл течет в радиус в последнюю очередь (рис. 2.6).

3. Штамповка в закрытых штампах

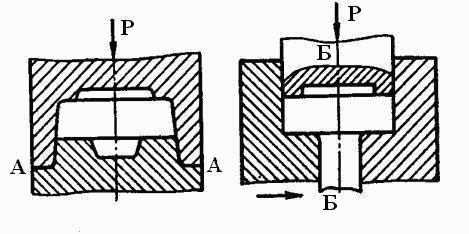

Штамповка в закрытых штампах характеризуется тем, что полость штампа в процессе деформации остается закрытой (рис. 2.7). Зазор между подвижной и неподвижной частями штампа при этом постоянный и небольшой, так что образование заусенца в нем не предусмотрено. В таких штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. В случае штамповки в закрытых штампах усложняется процесс получения заготовок, так как отрезка заготовок должна обеспечивать высокую точность. Устройство штампов для закрытой штамповки зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя выступ при штамповке на прессах или на оборот - в случае штамповки на молотах. Закрытый штамп может иметь не одну, а две взаимно-перпендикулярные плоскости разъема, то есть состоять из трех частей.

Рисунок 2.7 – Штамповка в закрытых штампах.

При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки , иначе при недостатке металла не будет заполнения углов полости штампа, а при избытке размер поковки будет больше требуемого. Это влечет за собой усложнение процесса получения высокоточной заготовки.

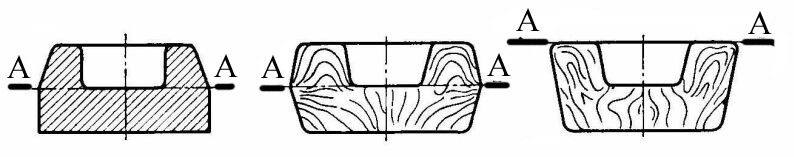

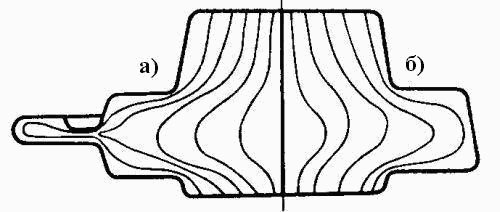

Существенным преимуществом штамповки в закрытых штампах является уменьшение расхода металла, поскольку нет отхода в заусенец (в облой) . Поковки, полученные в закрытых штампах, имеют более благоприятную макроструктуру, т.к. волокна обтекают контур поковки, а не перерезаются в местах выхода металла в заусенец. При штамповке в закрытых штампах металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, чем в открытых штампах. Это позволяет получить большие степени деформации и штамповать мало пластичные сплавы.

Рисунок 2.8 - Расположение волокон в поковках штампуемых в

открытых и закрытых штампах

Достоинствами штамповки в закрытых штампах являются:

- получение поковки более высокого качества;

- большая точность размеров поковки в плоскости разъема;

- конструкция штампов имеет естественный замок, что исключает большие смещения штампов и позволяет повысить точность размеров поковок, хотя приводит к дополнительной затрате энергии.

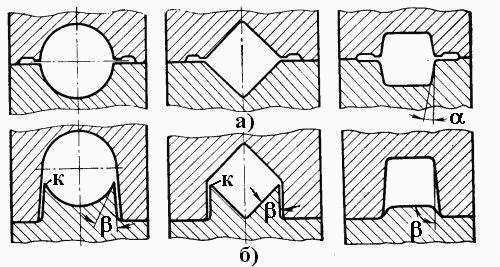

Недостатки, присущие штамповке в закрытых штампах:

- низкая стойкость инструмента в местах острых углов при получении поковок в продольном сечении которых окружность, квадрат, эллипс (рис. 3.9);

- сложность конструкции штампа.

Рисунок 2.9 - Получение поковок, в продольном сечении которых

окружность (а), квадрат (б), при штамповке в закрытых

штампах

Горячая объемная штамповка