Основные принципы конструирования поковок

PAGE 39

Лекция №6

Основные принципы конструирования поковок

План лекции

1. Разработка чертежа поковки.

2. Оформление чертежа поковки и установление технических требований.

3. Разработка чертежа горячей поковки.

1. Разработка чертежа поковки

При разработке технологического процесса основными исходны ми данными являются: чертеж готовок детали с техническими ус ловиями, программа выпуска поковок, обусловливающая выбор спо соба штамповки и варианта технологического процесса.

Чертеж поковки разрабатывается по чертежу готовой детали, при этом простановка размеров (с учетом припусков и допусков) производится только от исходных баз механической обработки. От правильного конструирования поковки во многом зависит сложность, а иногда и возможность ее рационального изготовления.

В результате анализа исходных данных устанавливают точность изготовления и степень сложности поковок. В соответствии с при нятым способом штамповки определяют конфигурацию поверхности разъема и положение линии разъема, назначают припуски и допуски на размеры поковки, устанавливают кузнечные напуска и величину радиусов закруглений, конструируют наметку, устанавливают тех нические требования на поковку.

Величины и правила назначения припусков, допусков и кузнеч ных напусков при штамповке стальных поковок регламентируются соответствующим стандартом.

Стандарт предусматривает разделение стальных поковок по точ ности изготовления на пять классов (Т1, Т2, Т3, Т4, Т5).

Для определения величины припусков и допусков стандарт предусматривает три группы стали (М1, М2, М3) и четыре степени сложности поковок (С1 С4).

Степень сложности поковок, изготовляемых горячей штамповкой на различных видах кузнечно-прессового оборудования, определяет ся отношением массы (объема) поковки к массе (объему) цилиндра или параллелепипеда, в который вписывается поковка. Дополнитель ными критериями сложности поковок, изготовляемых на молотах и прессах, является размер выступов. Для поковок, штампуемых на ГКМ, прессах методом выдавливания, учитывается также количество переходов.

Массу поковок определяют по чистовым размерам детали с учетом припусков и напусков и 0.5 положительного отклонения для наруж ных размеров и 0.5 отрицательного отклонения для внутренних раз меров.

Поверхность разъема штампа обычно выбирается в виде плоскости или сочетания плоскостей, а ее положение определяется формой по ковки исходя из возможности ее свободного извлечения из ручья. Разъем на чертеже поковки обозначается линией, проходящей по на ружному ее контуру. При наличии углублений линия разъема прохо дит также по внутренним контурам поковки.

В открытом ручье разъем устанавливают в плоскости двух наи больших взаимно перпендикулярных размеров поковки. При этом обес печивается минимальная глубина ручья и максимальные длина и ши рина. Труднозаполняемые полости ручья обычно располагаются в верх нем штампе.

Это общее правило имеет много исключений, определяемых зада чами снижения массы поковки, уменьшения отходов, упрощения штам пов, заготовительных переходов.

Назначение размерных допусков обусловлено неточностью изготов ления. Действующий стандарт включает в себя все отклонения от но минальных размеров поковки, причинами которых могут быть: недоштамповка по высоте, износ и неполное заполнение полости оконча тельного ручья, упругие деформации штампа и колебания в усадке при остывании поковок, отклонения формы, вызываемые смещением штампов, кривизна осей и овальность сечений, эксцентричность при пробивке, наличие различного рода поверхностных дефектов.

ГОСТ регламентирует также допускаемые отклонения на меж центровые расстояния, по несоосности отверстий по отношению к внешним контурам поковок, по изогнутости, неплоскостности, непрямолинейности, по радиальному биению, на угловые размеры, опреде ляющие расположение отдельные элементов поковки, на радиусы за круглений и штамповочные уклоны.

Стандартом устанавливаются также величина допускаемых торцо вых заусенцев.

ГОСТ указывает величину наибольших припусков на пос ледующую механическую обработку поковок в зависимости от требу емой шероховатости поверхности.

При пламенном нагреве допускается увеличение припуска до 0.5 0.8 мм для поковок массой 2.5 6.0 кг и до 1.0 мм для бо лее массивных поковок.

К кузнечным напускам в стандарте отнесены объемы, характеризу емые штамповочными уклонами, внутренними радиусами закруглений, перемычками и дополняющими припусками.

Штамповочные уклоны устанавливаются при штамповке на молотах и прессах, на всех вертикальных поверхностях поковок, а при изго товлении поковок на ГКМ на всех поверхностях выступов, углублений и сквозных отверстий, выполняемых пуансонами. Величина штамповоч ных уклонов определяется в 7° для внешних и 10° для внутренних поверхностей при штамповке на молотах и соответственно 5° и 7° при штамповке на прессах с выталкивателем. При изготовлении поковок с впадинами или сквозными отверстиями на ГКМ уклоны на поверхнос тях впадин или отверстий не должны превышать 3°.

При штамповке поковок с глухими полостями или сквозными отвер стиями стремятся получить наметки возможно большего объема, что обеспечивает экономию металла и уменьшение механической обработки.

Выполнение отверстий или углублений в поковках при изготовлении их на молотах и прессах обязательно в тех случаях, когда их оси совпадают с направлением движения верхнего штампа, а размеры или диаметры больше или равны высоте элемента поковки, в котором распо ложены. В случае штамповки на ГКМ обязательно также выполнение отверстий и углублений при совпадении их осей с направлением дви жения высадочного ползуна. Вследствие малой стойкости кузнечных знаков и прошивных пуансонов, оформляющих наметки отверстий, по лости диаметров менее 30 мм не выполняют.

При штамповке поковок большой высоты ограничиваются получением глухих наметок без последующей пробивки перемычек. Предельная глубина устанавливается в 0.8 их диаметра. При этом, если глухая наметка не ограничена глубиной выемки готовой детали, то полное скругление вершины полости рекомендуется производить одним ра диусом. При штамповке поковок на ГКМ длина сквозных отверстий не должна превышать трех диаметров.

При штамповке на молотах и прессах сквозные отверстия получа ются последующей пробивкой перемычек, предварительно оформляе мых в штампах.

Толщина обыкновенной (плоской) перемычки определяется в зави симости от диаметра прошиваемого углубления и глубины :

.

Если глубина меньше диаметра полости в 2.5 раза и более, для облегчения раздачи металла в стороны применяется наметка с рас косом. Минимальная толщина перемычки составляет , а максимальная - , где - подсчитывается для плоской наметки.

При штамповке с применением предварительного ручья, в котором имеется наметка, выполненная с раскосом, в окончательном ручье наметку можно сделать плоской или с магазином.

Для низких поковок при рекомендуются наметки с кар маном. При этом толщина перемычки в месте среза при пробивке оп ределяется , глубина кармана равна .

2. Оформление чертежа поковки и установление технических требований

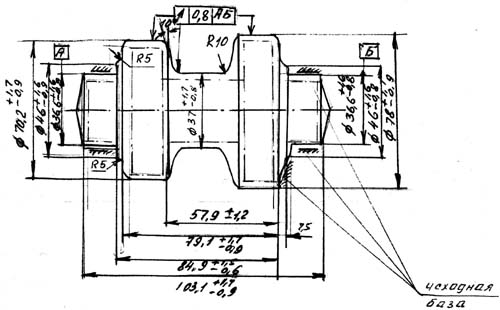

Чертеж холодной поковки является основным технологическим до кументом в цехе. Готовую деталь показывают на нем сплошной тонкой линией, давая лишь необходимые контуры детали, наглядно по казывающие наличие припуска на обработку.

При оформлении чертежа поковки последнюю вычерчивают в том положении, которое она занимает в штампе, масштаб 1:1. Допусти мы уменьшение масштаба (1:2) при вычерчивании крупногабаритных поковок -свыше 750 мм, увеличение последнего (2:1) для поковок сложных форм размером менее 50 мм.

Система простановки размеров поковки должна полностью соот ветствовать системе размеров детали и учитывать: исходные базы механической обработки; удобство проверки величины припуска пу тем сравнения размеров на чертеже поковки с размерами готовой детали; удобство проверки размеров на поковке; простоту размет ки поковки при контроле. На чертеже холодной поковки не следу ет указывать размеров, определяющих линию разъема.

В технических требованиях указываются: класс точности изго товления, степень сложности поковки, допускаемая величина заусенца и смещение штампа, точность неоговариваемых размеров по ковки, допуски по несоосности наметок к внешним контурам поков ки, допускаемые отклонения по изогнутости, неплоскостности и не прямолинейности, а также радиальному биению, не обозначенные на чертеже радиусы закруглений и штамповочные уклоны, допуски на радиусы закруглений, термообработка и твердость поковок, глубина внешних дефектов.

При штамповке в штампах с одной плоскостью разъема нельзя получить сквозное отверстие в поковке, поэтому наносят только наметку отверстия с перемычкой-пленкой, удаляемой впоследствии в специальных штампах. Штамповкой не всегда можно получить полностью требуемую конфигурацию поковки. Поэтому на отдельных участках поковок могут быть сделаны напуски, упрощающие форму. В частности, при диаметрах отверстия меньше 30 мм наметки в поковках не делают.

При штамповке в открытых штампах вдоль внешнего контура полости выполняют специальную облойную канавку. Для обеспечения хорошего заполнения металлом полости штампа и повышения его стойкости особенно большое значение имеет толщина облоя, которую, как и другие размеры облойной канавки, подсчитывают по формулам в зависимости от конфигурации поковки.

Чертеж поковки при штамповке в закрытых штампах с одной полостью разъема составляют так же, как при штамповке в открытых. Плоскость разъема выбирают по наибольшей торцевой поверхности детали. Составление чертежа поковки при штамповке в закрытых штампах с двумя взаимно перпендикулярными плоскостями разъема имеет свои специфические особенности. Прежде всего, наличие двух плоскостей разъема не требует на поковках напусков там, где они необходимы в штампах с одной плоскостью разъема. Штамповочные уклоны назначают значительно меньшего размера или их можно совсем не предусматривать.

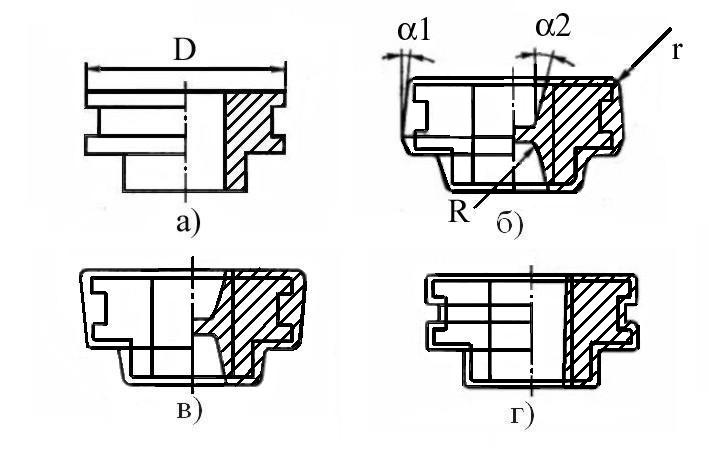

Чертеж холодной поковки является основным технологическим документом в цехе. Готовую деталь показывают на нем сплошной тонкой линией, давая лишь необходимые контуры детали, наглядно показывающие наличие припуска на обработку (рис. 4.1).

Рисунок 4.1 - Пример составления чертежа поковки: а) деталь; б) поковка при штамповке в открытом штампе; в) поковка при штамповке в закрытом штампе с одной плоскостью разъема; г) поковка при штамповке в закрытом штампе с двумя плоскостями разъема

3. Разработка чертежа горячей поковки

Чертеж горячей поковки составляется по чертежу холодной и вычерчивается в том же масштабе. Номинальные размеры на черте жах горячей и холодной поковок отличаются на величину тепловой усадки. Для ориентировочных расчетов температуру окончания штам повки стали принимают равной 900 1000 °С, что соответствует линейной усадке примерно 1.2 %.

Размеры на чертеже горячей поковки даются без допусков с учетом особенностей разметки поковки на штампе и разметки шаб лонов. Для этого необходимо указывать полностью все данные для построения линии разъема, проставляя от нее размеры по высоте. В примечании к чертежу обычно даются сведения о величине учтенной усадки и неоговоренных штамповочных уклонах и радиусах закруг ления.

Основные принципы конструирования поковок