Розрахунок радіальних підшипників ковзання

Лекція 31 ДВЗ Тема: Розрахунок радіальних підшипників ковзання

Розрахунок радіальних підшипників ковзання в автотракторному машинобудуванні традиційно ведуть по середньому тиску К , який створюється зовнішнім навантаженням Р на площу проекції вкладиша підшипника:

(1)

де – довжина опірної поверхні шийки вала, м;

– діаметр шийки вала, м.

Середні і максимальні значення тиску на радіальні підшипники ковзання автотракторних двигунів наведено в таблиці 1.

Таблиця 1

Значення тиску на радіальні підшипники ковзання автотракторних двигунів

|

Тип двигуна і автомобіля |

Підшипники |

Кср, МПа |

Кmax, МПа |

|

Бензинові для легкових автомобілів |

Шатунні Корінні |

6…8 5…7 |

8…10 6…8 |

|

Бензинові для вантажних автомобілів |

Шатунні Корінні |

5…7 4…6 |

7…10 5…7 |

|

Дизелі для автотракторних двигунів |

Шатунні Корінні |

4…5 5…6 |

8…12 7…9 |

|

Форсовані двигуни внутрішнього згоряння |

Шатунні Корінні |

9…16 10…17 |

25…35 20…30 |

Міждержавним Європейським стандартом МЄСТ ІСО 7902 – 1 2001 „Гідродинамічні радіальні підшипники ковзання, які працюють у стаціонарному режимі. Круглоциліндричні підшипники. Метод розрахунку”, регламентуються наступні характеристики і параметри: число Рейнольдса, при якому забезпечується ламінарний потік мастила в підшипнику; параметр Зоммерфельда, яким характеризується несуча здатність підшипника; витрати мастила через підшипник; втрати потужності на тертя; параметри теплового балансу.

Число Рейнольдса визначається за формулою:

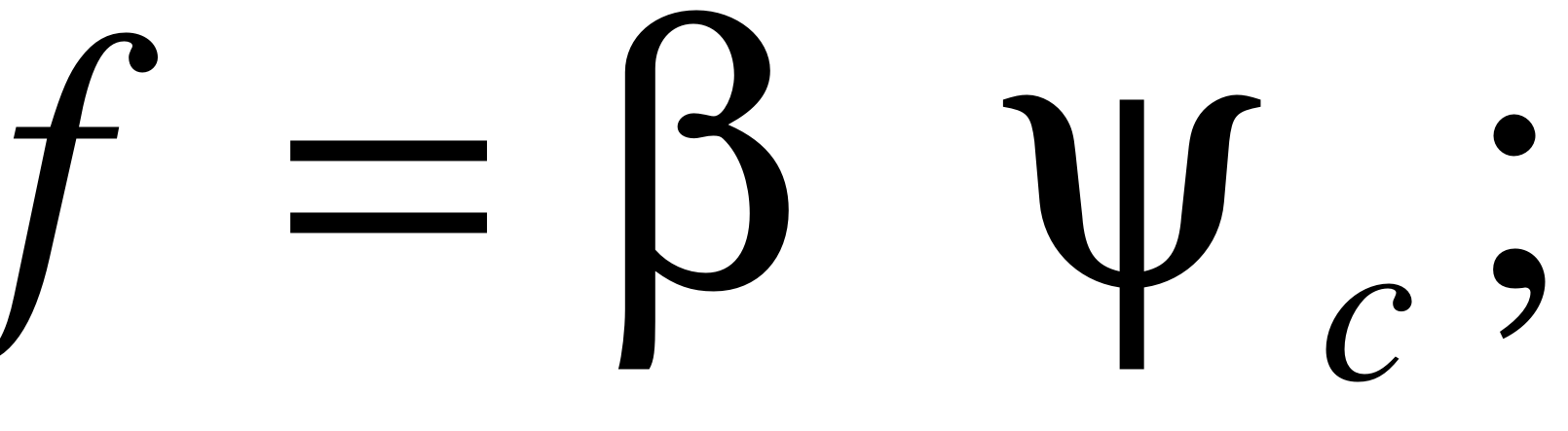

(2)

де – число Рейнольдса;

– номінальний внутрішній діаметр підшипника, м;

– ефективний діаметральний зазор у підшипнику;

– відносний зазор у спряженні підшипник-вал;

– кутова швидкість обертання колінчастого вала, с-1.

– динамічна в’язкість мастила при робочій температурі підшипника, Па·с.

– густина мастила. Для автотракторних двигунів = 900…920 кг/м3.

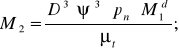

Число Зоммерфельда, яке характеризує вантажність (несучу здатність) підшипника, визначається за формулою:

(3)

де – максимальний тиск на подушку підшипника, Па.

Витрати мастила з підшипника (м3/с) визначають як суму двох складових, а саме :

– викликані гідродинамічним тиском мастила – за формулою:

(4)

де – параметр витрат мастила по причині гідродинамічного тиску;

– викликані тиском джерела мастила М2 – за формулою:

(5)

де – параметр витрати мастила по причині тиску джерела мастила;

– тиск джерела мастила.

(6)

(7)

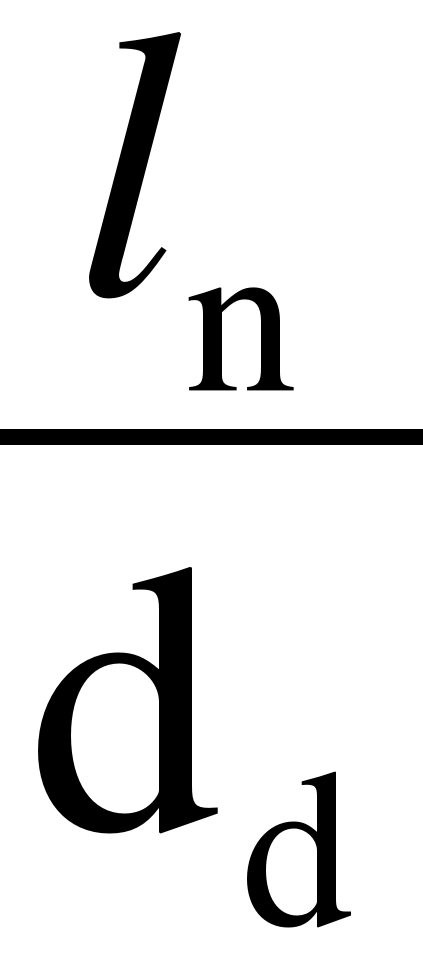

де – відношення діаметра отвору джерела мастила до ширини підшипника;

– відносний ексцентриситет вала в підшипнику.

Для визначення втрат тепла в підшипнику приймають тиск і температуру мастила на вході в підшипник і температуру на виході з нього, а також – визначають коефіцієнт тертя в підшипнику.

У таблиці 2 наведено значення тиску мастила джерела і температур мастила на вході і виході в підшипнику колінчастого вала для автотракторних двигунів. Таблиця 2 – Значення тиску джерела мастила і температур в підшипниках

колінчастого вала автотракторних двигунів

|

Двигуни |

, МПа |

Твх, 0С |

Твих, 0С |

|

Бензинові |

0,3…0,5 |

70…75 |

90…95 |

|

Дизелі |

0,4…0,6 |

75…80 |

80…110 |

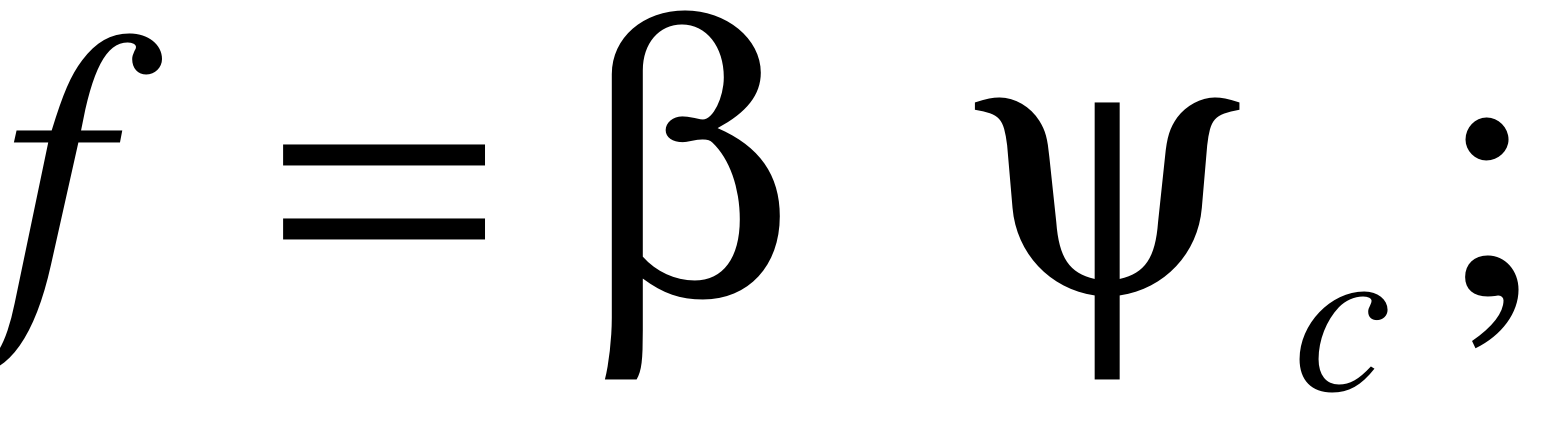

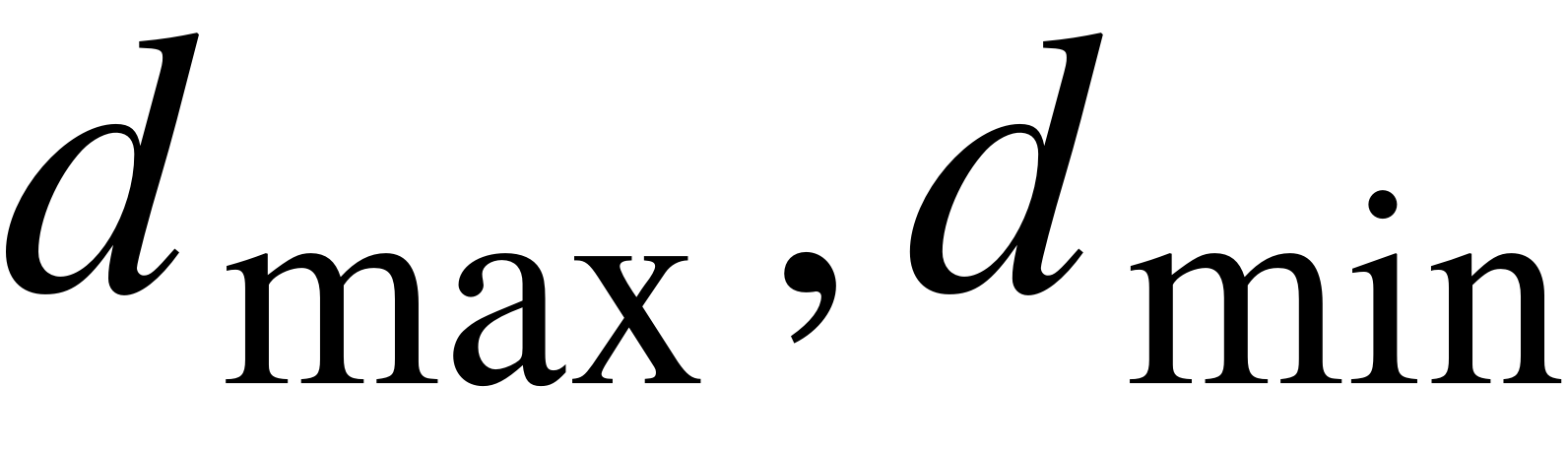

Коефіцієнт тертя в підшипнику визначають за формулою:

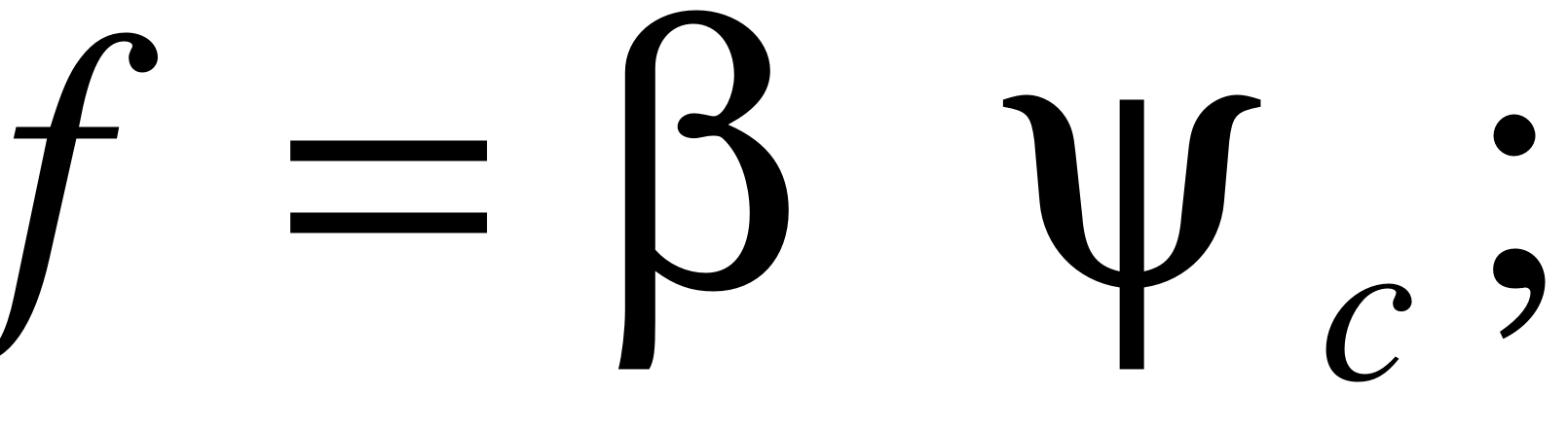

(8)

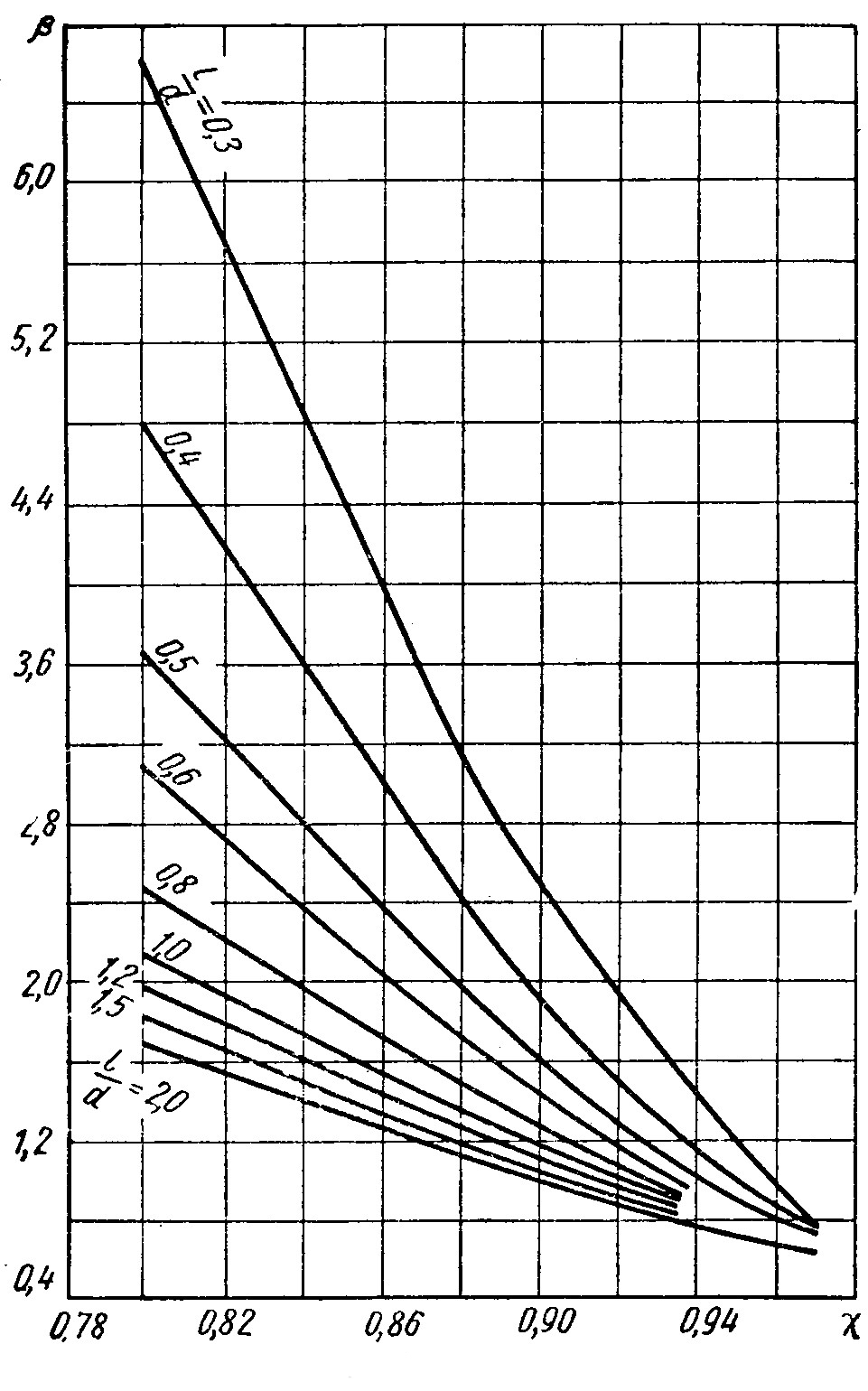

де – коефіцієнт, який залежить від і відношення . Значення визначаються з графіка, який наведено на рисунку 1[1].

Рис.1 – Номограма для визначення коефіцієнта

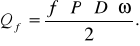

Кількість тепла, що виділяється в результаті тертя в підшипнику, визначається за формулою:

(9)

Середня температура мастила в підшипнику Тс = (Твх + Твих).

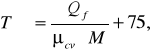

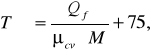

Під час дисипації тепла через мастило від сил тертя температуру на виході визначають за форму лою:

(10)

де µсV = 1,8·106 Дж/(м3·К) – об’ємна питома теплоємність мастила.

Остаточне значення температури на виході з підшипника визначається методом послідовних наближень.

Кількість тепла, що розсіюється у навколишнє середовище, визначається за формулою:

(11)

де – тепло, яке випромінюється в навколишнє середовище;

Вт/(м3·К) – коефіцієнт, який характеризує тепловіддачу поверхні корпусу підшипника;

– відповідно температури підшипника і оточуючого середовища;

– площа поверхні корпуса підшипника, ·D·ln.

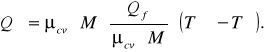

Кількість тепла, яке може бути відведене в результаті витоків з підшипника мастила, становить:

(12)

Пр. зан.7 ДВЗ Тема: Розрахунок радіальних підшипників ковзання

Методи та результати

Методику, що пропонується, проілюструємо на прикладі розрахунку радіального підшипника ковзання автотракторного двигуна СМД.

Навантаження на шип вала у підшипнику в двигуні створюються силами тиску робочого тіла у циліндрі і силами інерції рухомих мас кривошипно-шатунного механізму.

Максимального значення навантаження сягають, коли поршень знаходиться поблизу верхньої мертвої точки (в.м.т), під час самозапалювання палива або запалювання робочої суміші. При цьому на поршень діє сила:

(13)

де – сила, що діє на поршень під час самозапалювання палива в циліндрі двигуна;

– тиск газів на дно поршня; для автотракторних дизелів під час розрахунків рекомендується приймати ;

– площа поверхні дна поршня м2;

– сила інерції поршневої групи, Н:

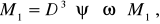

(14)

– маса деталей поршневої групи, що рухаються зворотно-поступально; дорівнює сумі мас поршневого комплекту (поршень, палець, поршневі кільця) і частини маси шатуна, віднесеної до поршня, кг;

– радіус кривошипа колінчастого вала, м;

l – довжина шатуна, м;

– кутова швидкість обертання колінчастого вала, с-1;

.

Для двигуна СМД: кг; ; = ·n/30 = ·1700/30 =178 с-1; ш = 0,28.

Знаходимо силу інерції поршневої групи, враховуючи, що при положенні поршня в в.м.т. вона має максимальне значення:

Н.

Визначаємо силу тиску, що діє на поршень двигуна під час самозапалювання палива, приймаючи :

Н.

Знаходимо максимальну силу, що діє на поршень у верхній мертвій точці (формула (13)):

Н.

Максимальний середній тиск на корінний підшипник колінчастого вала, враховуючи, що сила Р розподіляється на два корінні підшипники:

(15)

МПа,

де ln – ширина корінного підшипника колінчастого вала; для двигуна СМД ln =0,08 м;

D – діаметр корінної шийки вала; для двигуна СМД D = 0,088м.

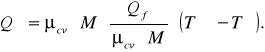

Робочий зазор у підшипнику залежить від посадки і теплового розширення вала і підшипника. При нормальних умовах () відносний зазор у підшипнику визначаємо за формулами:

(16)

де , , – відповідно максимальний, мінімальний і середній відносні зазори в підшипнику;

– відповідно максимальний, мінімальний і номінальний діаметри підшипника;

– максимальний і мінімальний діаметри вала.

Зміна зазору по причині теплового розширення вала і підшипника визначається за формулою:

(17)

де , – коефіцієнти лінійного розширення підшипника і вала відповідно. Приймаємо = 23·10-6 град-1; = 11·10-6 град-1;

, – температура підшипника і вала відповідно. Приймемо для розрахунку , = 90 0С. = 40 0С – температура оточуючого середовища.

Отже, м.

Для корінного підшипника колінчастого вала двигуна СМД максимальні і мінімальні значення діаметрів підшипника і вала, а також номінальний діаметр спряження відповідно = 88,045·10-3м; = 88,0040·10-3м; = 87,900·10-3м;

= 87,885 ·10-3м; = 88·10-3м.

Після підстановки розмірів діаметрів знаходимо максимальне, мінімальне і середнє значення відносного діаметра:

= 0,00182; = 0,00118; = 0,0015.

З урахуванням теплових змін розмірів вала і підшипника відносний зазор у спряженні підшипник-вал має значення:

Підставляючи значення розрахункових параметрів, знаходимо число Рейнольдса:

= 240,7 < 901,2.

Отже, у даному випадку потік мастила в підшипнику ламінарний.

Рідинне тертя в підшипнику забезпечується, якщо мінімальний зазор між підшипником і валом буде задовільняти умові:

(18)

де – критична товщина мастильного шару в підшипнику, м. Для автотракторних двигунів, які пройшли обкатку, можна приймати м [1];

– робоча мінімальна товщина шару мастила в підшипнику.

Мінімальний зазор між підшипником і валом для автомобільних двигунів можна приймати м, для тракторних дизелів м. Для двигуна СМД приймаємо м [3].

Середній радіальний зазор у спряженні підшипник-вал визначаємо за формулою:

; (19)

мм = 66·10-6 м.

Ексцентриситет вала в підшипнику:

; (20)

м.

Відносний ексцентриситет вала в підшипнику:

; (21)

Для робочої температури (90 0С) і мастила ДП-14 з графіка на сторінці 490 [1]

знаходимо Па·с.

Прийнявши = 900 кг/м3, за формулою (3) знаходимо число Зоммерфельда:

Практично значення не перевершує 30.

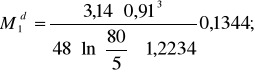

Витрати мастила з підшипника через зазори, викликані гідродинамічним тиском, визначаємо за формулою (4).

Для кута (половинне охоплення цапфи вала мастилом) при , = 0,0679 (таблиця 9, сторінка 3 стандарту МЄСТ ІСО 7902 – 1 2001). Приймаємо для розрахунку = 0,067;

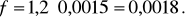

Отже, витрати мастила, обумовлені гідродинамічним тиском:

м3/с.

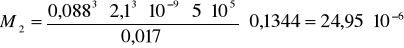

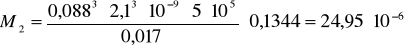

Витрати мастила, обумовлені тиском джерела мастила М2 при

= 5·105 Па – за формулами (5), (6), (7):

де = 5/80=0,0625 – відношення діаметра отвору джерела мастила до ширини підшипника;

м3/с.

Загальні витрати мастила:

М = М1+М2 = (17,07 +24,95)·10-6 = 42,02·10-6 м3/с.

Для визначення втрат тепла попередньо приймаємо тиск і температуру мастила на вході в підшипник і температуру на виході з нього.

Згідно з таблицею 2 приймаємо ззначення тиску мастила джерела і температур мастила в підшипнику колінчастого вала для автотракторного двигуна СМД:.

рп= 0,5 МПа; Твх = 75 0С; Твих= 105 0С.

Середня температура в підшипнику Тс = (Твх + Твих) / 2 = 90 0С.

Визначаємо коефіцієнт тертя в підшипнику за формулою:

(22)

де – коефіцієнт, який залежить від і відношення . Значення визначаються з графіка, який наведено на рисунку 1.

З графіка на рисунку 1 для двигуна СМД знаходимо = 1,2. Отже, значення коефіцієнта тертя:

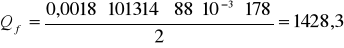

Кількість тепла, що виділяється в результаті тертя в підшипнику, визначаємо за формулою (9):

Н·м/с (Вт).

Знаходимо температуру мастила на виході з підшипника, прийнявши її значення на вході Твх= 75 0С і підвищення – на виході з підшипника на 30 0С.

Отже, Твих= 105 0С.

Середня температура мастила в підшипнику:

Тс = (Твх + Твих) / 2 = 90 0С.

При дисипації тепла від тертя через мастило, прийнявши об’ємну теплоємність

µсV = 1,8·106 Дж/(м3·К), отримаємо температуру на виході за формулою (10):

0С.

Визначаємо середнє значення температури в підшипнику для наступного наближення в розрахунках:

Тс1 = (Твх + Твих1) / 2 = (75+ 93,9) / 2= 84,5 0С.

Далі знаходимо чергове наближення температури мастила на виході з підшипника:

0С.

Наступна ітерація показала, що Твих2=108,09 0С. Ітерації продовжуються до тих пір, поки різниця між наступним і попереднім значеннями температури мастила на виході з підшипника буде меншою 2 0С.

У нашому випадку встановлено, що Твих= 108 0С.

Кількість тепла, що розсіюється у навколишнє середовище, визначаємо за формулою (11) у такий спосіб.

Приймаємо для розрахунку = 20·88·10-3·80·10-3 = 0,1408 м2 і попереднє значення = 40 0С.

За умови, що все тепло тертя відводиться через поверхню корпуса підшипника (розсіювання тепла здійснюється лише шляхом конвекцїї), то:

У цьому випадку, при Qf = Qc , температура поверхні корпусу підшипника становить:

Tn = 1428,3 / 20·0,1408 + 40 = 547,2 0C.

Тобто, дисипація тепла шляхом конвекції за відсутності тепловідводу з мастилом не забезпечить нормальні умови роботи підшипника.

Кількість тепла, яке може бути відведене в результаті витоків з підшипника мастила, визначаємо за формулою (12):

Н·м /с (Вт).

Отриманий результат (>) свідчить про надійність тепловідводу мастилом.

PAGE \* MERGEFORMAT 1

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

Розрахунок радіальних підшипників ковзання