Розрахунок основних елементів механізму газорозподілу

Лекції 26, 27, 28 Тема: Розрахунок основних елементів механізму газорозподілу

1.Перевірка пропускної спроможності горловини клапанного каналу

У якості основного розміру механізму газорозподілу приймається діаметр горловини впускного клапана dг.вп. Попередньо рекомендують використовувати наступні співвідношення між діаметром горловини впускного каналу і діаметром поршня двигуна D:

– для карбюраторних двигунів з клиновидною і плоскоовальною камерами згоряння dг.вп = (0,42...0,46)D;

– для карбюраторних двигунів з напівсферичними камерами згоряння

dг.вп. = (0,46...0,52)D;

– для дизелів з розділеною камерою dг.вп. = (0,35...0,40)D;

– для дизелів з нерозділеною камерою dг.вп. = (0,38...0,42)D;

– при нижньому розташуванні клапанів dг.вп.= (0,38...0,42)D;

– при верхньому розташуванні клапанів dг.вп. = (0,35...0,52)D.

Максимальна прохідна площа при двох клапанах становить 25…30%, а при чотирьох – до 40% від частини площі головки, що перекриває циліндр.

Діаметри горловин випускних клапанів приймають на 10...20% меншими, ніж діаметри горловин впускних клапанів.

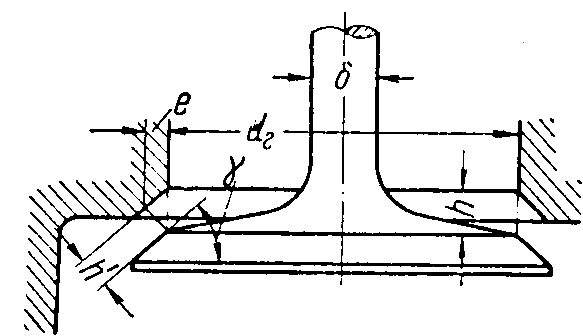

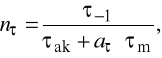

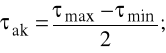

Висота підйому клапана обмежується рівністю площ прохідного перерізу горловини і клапана за умови повного відкриття клапана

(рисунок 1).

Рисунок 1– Схема перерізу прохідних каналів клапана

На рисунку 1: dг. – діаметр горловини клапана; h – висота підйому клапана; – ширина прохідного каналу клапана; – кут фаски клапана.

Для впускних клапанів = 45° або 30°; для випускних клапанів приймають майже завжди = 45°.

Якщо припустити, що кут фаски = 0, то з рисунку 1 отримуємо:

= ·dг·hmax.

Звідки максимальна висота підйому клапана hmax буде дорівнювати:

hmax= dг / 4. (1)

Рівність площ горловини і клапана виконується при = 300 і

hmax 0,26·dг, а при = 450 – hmax 0,31·dг.

Для сучасних двигунів значення hmax= (0,16…0,32)·dг.

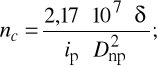

Максимальну площу прохідного перерізу горловини впускного клапана визначають за умови нестискуваності газу, що протікає в горловині, при максимальному підйомі клапана і для режиму номінальної частоти обертання колінчастого вала за формулою:

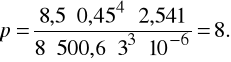

(2)

де V – швидкість потоку газу в горловині клапана, м/с;

Vп.с. – середня швидкість поршня, м/с;

Fn = ·D2 / 4 – площа дна поршня, м2;

i – кількість однойменних (впускних або випускних) клапанів у циліндрі. Переважно і =1.

У сучасних автомобільних двигунах середня швидкість заряду в горловині впускного клапана на режимі максимальної потужності двигуна

Vвп = 40...80 м/с. Для бензинових двигунів слід приймати для впускних клапанів Vвп 40 м/с , а для випускних – Vвип = 70...100м/с. Для двигунів з наддувом середні швидкості повітря і газів у горловинах клапанів не повинні перевершувати 100 м/с.

Згідно з формулою (2) виконаємо чисельні розрахунки для впускного клапана при наступних вихідних даних: =11,6 м/с,

Fn= 0,00374 м2, і = 1, Vвп = 50 м/с :

= = 0,000868м2= 8,68 см2.

Враховуючи, що через горловину проходить стержень клапана, її площу звичайно приймають:

= (1,1…1,2) . (3)

При максимальному значенні коефіцієнта у формулі (3) знаходимо площу перерізу горловини клапана:

=1,2·= 1,2·8,68 = 10,416 см2.

Діаметр горловини:

; (4)

мм.

Прийнявши для нашого прикладу = 300, hmax 0,26·dг , знаходимо:

hmax= 0,26·36,41 = 9,47 мм.

Достатність максимального прохідного перерізу клапана перевіряється другою середньою швидкістю газу Vг (обмежує висоту підйому клапана в припущенні, що весь період дії відкритий максимально), за формулою:

Vг = · Fn / Fк.max·i. (5)

З рисунку 1 величину прохідного перерізу клапана може бути визначено також за формулою:

Fк = · h (dг·cos +h·sin·(cos)2). (6)

Тобто максимальна величина прохідного перерізу клапана:

Fк.max = · hmax (dг·cos + hmax ·sin·(cos)2), (7)

У нашому випадку максимальна площа горловини, визначена за останньою формулою, а також швидкість Vг, визначена в припущенні, що на протязі всього такту впуску клапан повністю залишається відкритим, мають наступні значення:

Fк.max= 3,14·9,47·(36,41· cos300+ 9,47· sin300· (cos300)2) =

1060,12 мм2= 0, 001061 м2 ;

Vг =11,6·0,00374 / 0,001061 ·1 = 40,9 м/с.

Значення швидкості Vг.вип у прохідних перерізах випускних клапанів бензинових двигунів приймають на 4050 %, а у дизелів – на 25…40 % більше, ніж для впускних клапанів.

Фактичну пропускну спроможність клапана перевіряють по третій середній швидкості Vвп, яка визначається за наступною формулою:

Vвп = Vn.с.·Fn / Fк..c ·i, (8)

де Fк.с – середнє значення площі прохідного перерізу клапана за такт впуску, мм2. Визначається з діаграми «час-переріз» або за формулою:

, (9)

де – площа прохідного перерізу клапана для кожної миті часу;

t1, t2 – відповідно час відкриття і закриття впускного клапана.

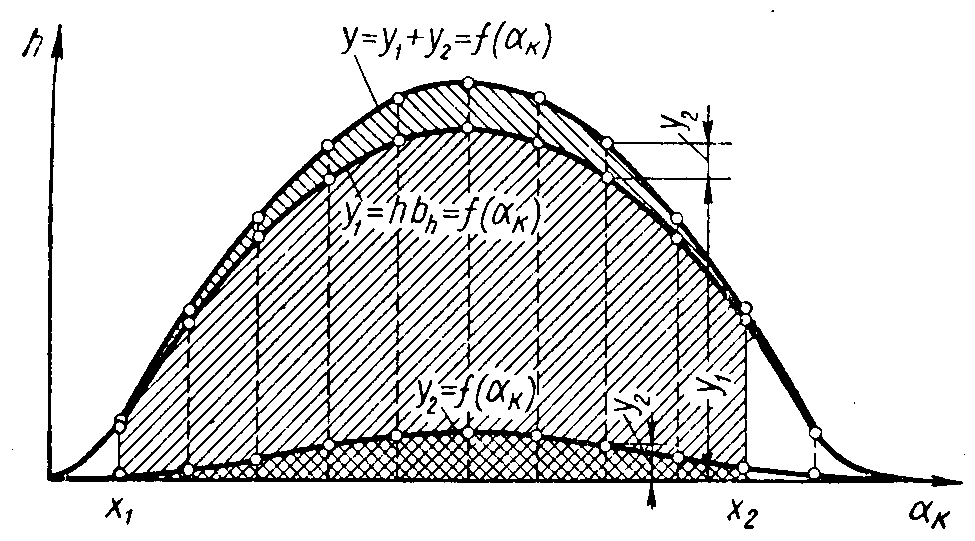

При визначенні значення показника «час-переріз» необхідно мати криву Fk = f(t). Ординати останньої кривої для різних положень кулачка знаходять графічним або аналітичним способом. У останньому випадку використовують діаграму підйому клапана h = f(k).

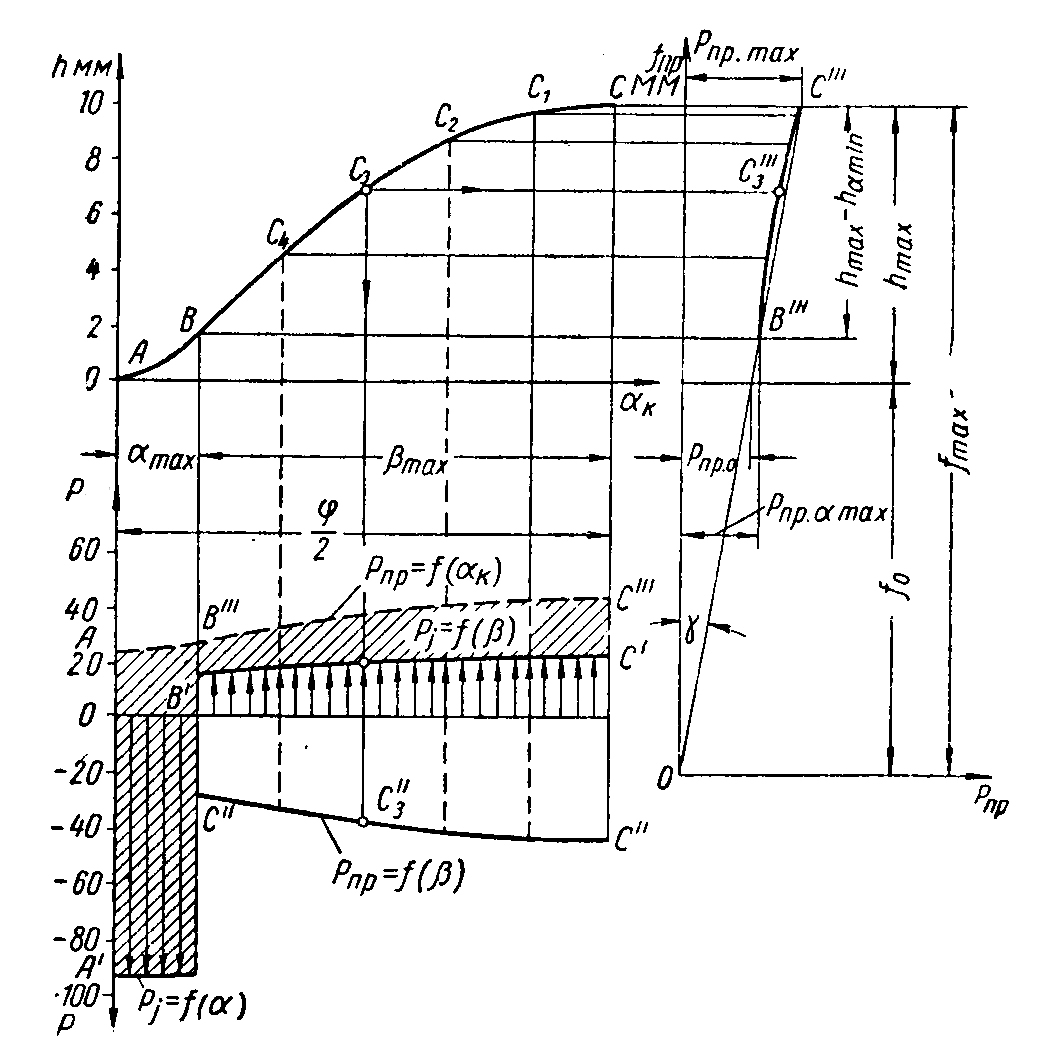

Форма кривої підйому клапана залежить від кута повороту кулачка і часу і визначає «час-переріз». Графік для визначення показника «час-переріз» наведено на рисунку 2 [1].

Рисунок 2 – Діаграма для визначення показника «час-переріз» впускного клапана

Для визначення показника «час-переріз» на рисунку 2 використано криву підйому клапана масштаби якої мм/град – по осі абсцис і мм діаграми / мм підйому клапана – по осі ординат.

Площа прохідного перерізу клапана при цьому визначається у вигляді суми площ:

Fk= y1+y2, (10)

де у1= · h dг·cos, у2 = · h2· sin · (cos)2

Якщо інтегральна площа показника «час – переріз» визначається з діаграми підйому клапана Fк=F(t) за час переміщення від відкриття до закриття клапана графічним способом, то:

(11)

де µt і µF – відповідно масштаби часу (с/мм) і площі перерізу клапана (мм2/с);

Fч.-п. – площа під кривою переміщення клапана на ділянці впуску (мм2);

µF= µh·2,72·dг (при = 30°); µt= µ · 6nk;

nk – частота обертання колінчастого вала, хв-1.

Середня площа прохідного перерізу клапана (мм2) визначається за формулою:

(12)

де – тривалість такту впуску на діаграмі підйому клапана, мм.

Vвп знаходиться після встановлення профілю кулачка і побудови кривої підйому клапана.

Графічному способу визначення показника «час-переріз» притаманні певні ускладнення, а саме: необхідність визначення аналітичним способом залежності підйому кулачка від кута повороту кулачкового вала, побудова графіка вказаної залежності, перехід від залежності h = f(к) до діаграми підйому клапана Fк=F(t).

Побудова діаграми і визначення її площі, приводить до певних похибок в оцінках результатів. Отже, доцільно зосередити увагу на аналітичному способі – більш точному і, за наявності сучасних обчислювальних засобів, – більш простому.

Значення Fк.с. можна визначити більш зручним аналітичним способом, використовуючи для цього криву підйому клапана h = f(к), що вважається більш зручним (к – кут повороту кулачка).

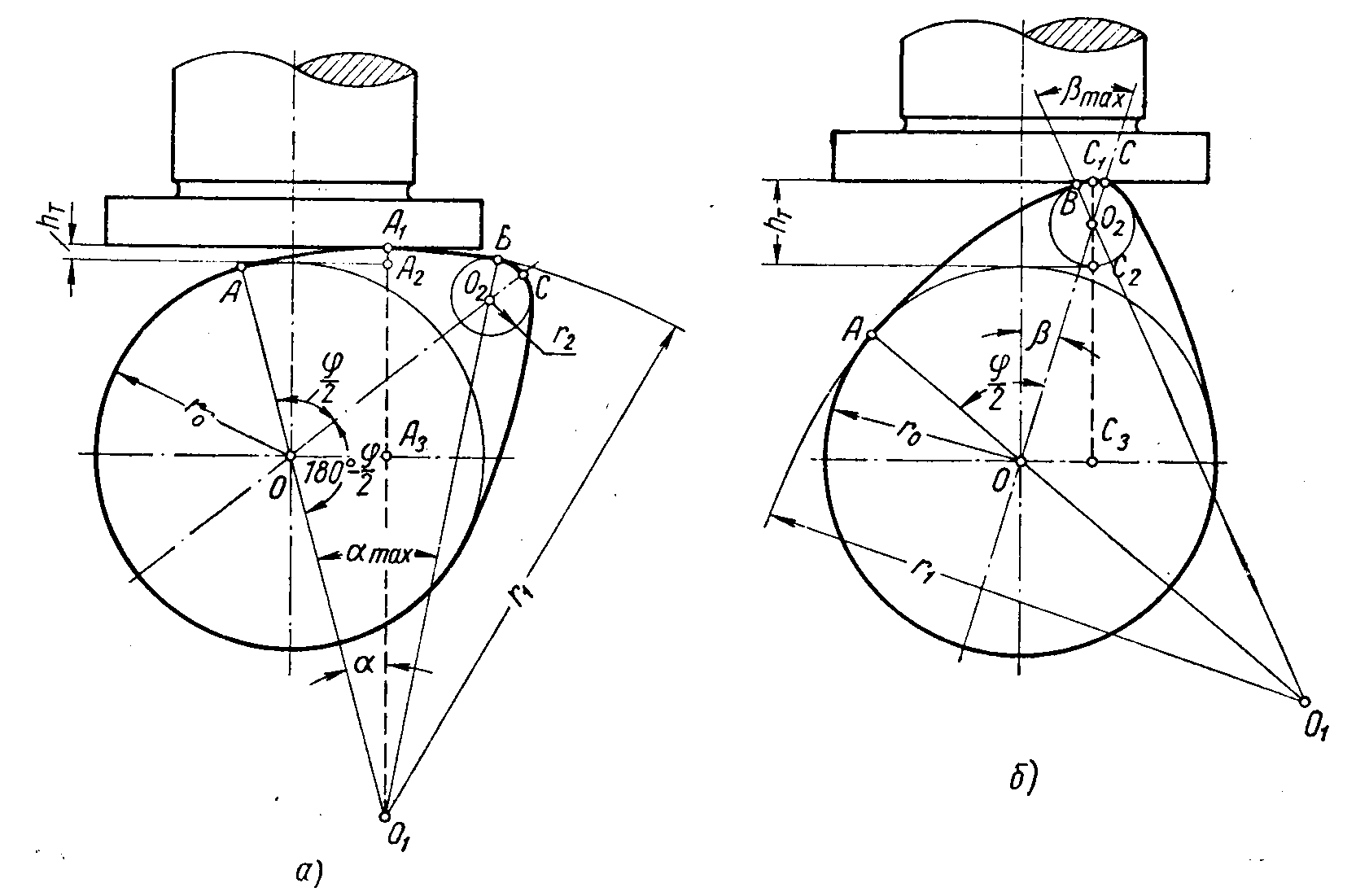

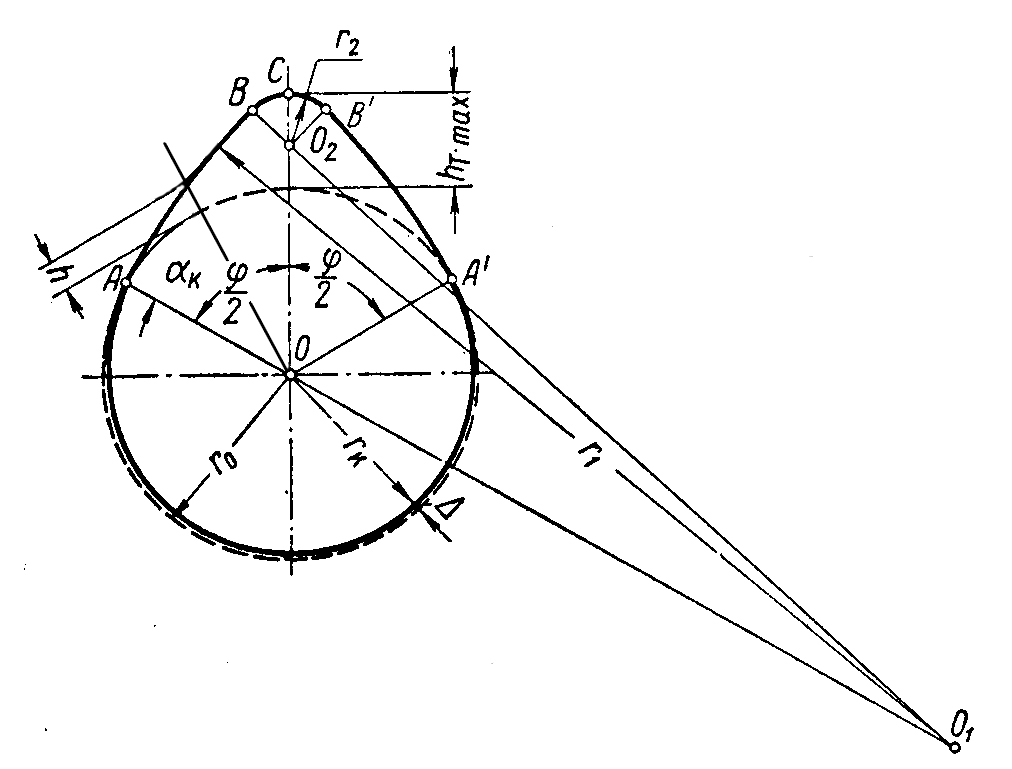

Прийнявши кулачок опуклим, отриманий при спряженні дугою двох кіл, розглянемо можливий аналітичний спосіб визначення площі прохідного перерізу клапана.

Схему переміщення штовхача клапана (або самого клапана) залежно від кутів повороту кулачка наведено на рисунку 3 [1].

Рисунок 3– Кути повороту кулачкового вала і переміщення штовхача (клапана)

При повороті кулачка на кут штовхач (або клапан) переміщується на першій ділянці за законом:

(13)

а на другій, де положення штовхача (клапана) визначається кутом –

(14)

де – r0 = 2·hmax =2·9,47= 18,94 мм; = 3 мм.

Для прийнятих нами значень мм.

Залежності площі прохідного перерізу клапана від кута повороту кулачка мають наступний вигляд:

(15)

(16)

Отримані функції інтегрують по відповідному куту повороту кулачка, а саме:

(17)

(18)

де і – максимальні значення кутів повороту кулачка на першій і другій ділянках переміщення штовхача (кулачка). Визначаються за формулами (і визначені у розділі «побудова профілю кулачка»):

; (19)

Звідки

(20)

Середнє значення площі прохідного перерізу при переміщенні клапана визначається діленням суми отриманих інтегралів на кут дії профілю кулачка , а саме:

(21)

Нижче наведено алгоритм визначення і визначено чисельне середнє значення площі прохідного перерізу впускного клапана для вибраних розрахункових параметрів карбюраторного двигуна.

Перевіримо достатність показника «час-переріз» впускного клапана по третій середній швидкості Vвп, що враховує фактичну пропускну спроможність клапана, за наступною формулою:

Vвп = 11,6 ·0,00374 /8,027·1=54,05 м/с.

Значення третьої середньої швидкості потоку газу у проходному перерізі клапана Vг.вп не повинні виходити за межі:

– для бензинових двигунів 90...150м/с ;

– для дизелів – 80...120м/с .

2. Побудова профілю кулачка

У сучасних механізмах газорозподілу використовують кулачки з опуклим, тангенціальним, ввігнутим профілями. Існують також безударні кулачки.

Опуклий профіль може бути створено дугами кіл декількох радіусів (переважно трьома дугами).

Тангенціальний профіль утворюється двома прямими та дугами двох кіл і використовується з плоским штовхачем. Кулачки з вігнутим профілем створюються дугами трьох кіл або з використанням частин парабол і дуги кола. Останні кулачки використовують з роликовими штовхачами.

Кулачки безударного профілю створюють з використанням певних кривих, рівняння яких забезпечують після виготовлення кулачка плавну зміну прискорення клапана.

При побудові профілю кулачка вибирають тип штовхача, визначають максимальну висоту підйому клапана, тривалість відкриття клапана (теоретичний кут дії кулачка).

Побудова профілю кулачка здійснюється у такій послідовності:

– визначається радіус початкового кола кулачка r0, виходячи з необхідної жорсткості розподільного вала і наступного співвідношення r0 = (1,5…2,5)х hкmax. Крім того, для врахування температурних і пружних деформацій, він повинен бути більшим за радіус розподільного вала для впускних кулачків на 0,25…0,35 мм, для випускних – на 0,35…0,5 мм;

– на продовженні одного з діаметрів початкового кола відкладають максимальну висоту підйому штовхача hкmax;

визначається теоретичний кут дії профілю кулачка:

(22)

де ,,– відповідно кути дії профілю кулачка, відкриття і закриття впускного клапана відповідно до фаз газорозподілу (як правило, вибирають за прототипом).

У нашому випадку r0 = 2·hкmax =2·9,47= 18,94 мм; радіус розподільного вала rk= r0 – 0,33 =18,94 – 0,33 = 18,61 мм; до ВМТ, після НМТ;

Умова максимального ходу штовхача:

hТmax = hmax·LT ·cos/ Lк·cos, (23)

де LT , Lк – довжини плеч коромисла, що прилягають до клапана і штовхача відповідно;

– кут мiж напрямами руху коромисла і клапана;

кут мiж напрямами руху штовхача (кулачка) і коромисла.

При = 0 і = 0 переміщення клапана і штовхача виражаються відношенням LT / Lк.

У сучасних двигунів LT / Lк = 1…1,4. Вибираємо за прототипом

LT / Lкл = 1;

здійснюється профілювання кулачка.

Кулачок з опуклим профілем характеризується найбільшим коефіцієнтом повноти профілю, тобто найбільшим значенням параметра «час-переріз»; як правило він взаємодіє з плоским штовхачем.

При побудові профілю кулачка використовуються, визначені раніше, r0, rk , hmax , .

Опуклий кулачок, окреслений дугами кіл, будується у такій послідовності:

–по обидві сторони від осі симетрії кулачка відкладають кут і від точок А і А1 проводять прямі ОА і О А1 (рисунок 4).

Рисунок 4– Схема побудови опуклого кулачка

На продовженні прямих ОА і О2 А1 для прийнятого значення r2 з умов спряження з дугою перехідного кола визначають його радіус за формулою:

(24)

де

Для прийнятих нами значень мм;

мм.

При виборі значення останнього радіуса можна користуватись рекомендаціями з практики . У цьому випадку розраховують радіус кола при вершині кулачка за формулою:

(25)

Підставляючи в останню формулу розрахункові параметри і значення = 85,35 мм, знаходимо, прийнятий раніше за рекомендаціями, радіус малого кола = 3мм.

Нижче у системі MathCad наведено алгоритм визначення і чисельне значення r2 = 2,999 мм.

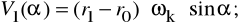

3. Кінематика плоского штовхача (клапана)

При повороті кулачка на кут штовхач (або клапан) переміщується на першій ділянці кулачка (рисунок 3) і визначається за формулою (13):

а на другій ділянці, де положення штовхача (клапана) визначається за формулою (13), – кутом :

де r0 = 2·hmax =2·9,47= 18,94 мм; = 3 мм.

Для прийнятих нами значень мм.

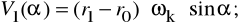

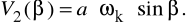

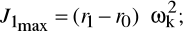

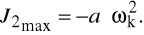

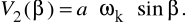

Після диференціювання по часу наведених рівнянь отримуємо рівняння для визначення швидкості руху (штовхача) клапана:

– на першій ділянці:

(26)

–на другій ділянці, де у зв’язку з вибраним напрямом відрахування кута і тому d/dt = – k , маємо:

(27)

Рівняння прискорень знаходимо після диференціювання рівнянь швидкостей по часу, а саме:

(28)

(29)

У наведених рівняннях кутова швидкість обертання кулачкового вала для чотиритактних двигунів к= / 2.

Чисельні розрахунки значень підйому клапана, його швидкостей і прискорень на обох ділянках руху визначались у системі MathCad. Алгоритм і результати розрахунків наведено нижче:

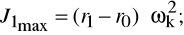

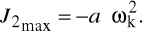

З аналізу формул і наведених розрахункових даних встановлюємо, що найбільші значення прискорень штовхач (кулачок) набувають при = 0 (рух на першій ділянці):

(30)

а також при = 0 (рух на другій ділянці):

(31)

У нашому випадку отримуємо:

= 5,71·103 Н; = – 2,185·103 Н.

За наявності коромисел висота підйому, швидкість і прискорення клапана через відповідні характеристики штовхача виражаються наступними залежностями:

h = hT·Lk / LT; V = VT·Lk / LT; J = JT·Lk / LT;

де hT, VT, JT – відповідно переміщення, швидкість і прискорення штовхача;

Lk / LT – відношення довжин плеч коромисла, які примикають до кулачка і штовхача відповідно.

Графіки залежності переміщення, швидкості і прискорення на першій і другій ділянках руху клапана наведено на рисунках 5 і 6.

Рисунок 5 – Графіки залежності переміщення, швидкості і прискорення штовхача (клапана) від кута повороту кулачкового валу (зміна кута )

Рисунок 6 – Графіки залежності переміщення, швидкості і прискорення штовхача (клапана) від кута повороту кулачкового валу (зміна кута )

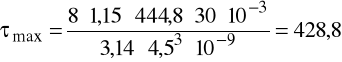

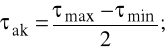

4. Розрахунок пружини клапана

При розрахунку пружин клапанів виходять з того, що пружина має утримувати клапан у закритому положенні і забезпечувати кінематичний зв’язок між деталями клапанного механізму в періоди, коли сили інерції клапана і інших рухомих деталей механізму намагаються відірвати клапан від кулачка. Названі умови виконуються, якщо сила пружини Рпр на будь-якому швидкісному режимі роботи двигуна залишається більшою від приведеної сили інерції. Тобто,

Pnp = k·PJ2K, (32)

де k – коефіцієнт запасу пружини. Для бензинових двигунів k = 1,23…1,66. Приймаємо k = 1,43. Для дизелів – k = 2,3…2,35;

PJ2K – приведена до клапана сила інерції деталей механізму газорозподілу на ділянці з від’ємним прискоренням, де можливий відрив клапана (штовхача) від кулачка за рахунок інерційних сил. За наявності коромисла максимальне від’ємне значення приведеної сили інерції визначається за формулою:

(33)

де mkм – приведена до клапана маса клапанного механізму (клапан, тарілка клапана, замок, частина пружини, яка рухається при деформації , штовхач).

Для автомобільних двигунів з безпосереднім приводом клапанів від розподільного валу mkм = 180…230 кг/м2, для верхніх клапанів з приводом через штовхача, штангу, коромисло mkм = 230…300 кг/м2. Для нашого випадку приймаємо mkм = 220кг/м2; Fг = 10,416 ·10-4 м2 – площа горловини клапана.

Враховуючи відсутність коромисла, розрахункові параметри, знаходимо:

Н

Максимальна сила пружності пружини за формулою (32):

Pnp.max = 1,43·500,6 = 715,9 Н.

Мінімальна сила пружності пружини за формулою (33) і при

k = 1,23:

(34)

Н.

Максимальна деформація пружини має місце при відкритому клапані і визначається за формулою:

(35)

де – попередня деформація пружини, м;

Р0 – сила попередньої затяжки пружини, Н;

с – жорсткість пружини, Н/м.

Тобто сила, попередньо затягнутої пружини, змінюється за законом:

Pnp =Р0+с·h. (36)

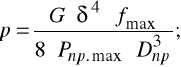

При визначенні деформацій пружини користуються графічним методом [3] (рисунок 7).

Рисунок 7 – Графік для визначення деформації пружини клапана

Використовуючи, отримані у системі MathCad значення переміщень і прискорень, будують криву підйому клапана і під нею криву сил інерції ( для відповідного визначається множенням приведеної маси клапанного механізму на прискорення).

Прийнявши коефіцієнт запасу к (у нашому випадку к = 1,43), будують криву . Вправо від кривої будують систему осей . З точок С, С1,С2, … кривої проводять горизонтальні прямі, на яких праворуч від останньої системи осей відкладають ординати кривої . З’єднуючи отримані точки С’’’…C3’’’,…B’’’, отримують криву, яка представляє собою характеристику пружини для незмінного значення коефіцієнта к. Через точки С’’’, B’’’ проводять пряму до перетину з вертикальною віссю і отримують точку О. Отримана пряма – характеристика реальної пружини, яка забезпечує прийняту величину к. Відрізки вертикальної осі від точки О до прямих і відповідно дорівнюють і . Тангенс кута нахилу прямої у масштабі діаграми дорівнює жорсткості пружини.

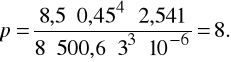

Жорсткість пружини визначаємо за формулою:

(37)

У нашому випадку при Lk / LT=1 маємо fmax= a = 25,41·10-3м. Отже,

Н/м.

Р0 = Pnp.max – c·hmax = 500,6 – 19701·9,47·10-3 = 314,03H.

Попередня деформація пружини:

м.

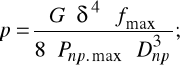

Визначаємо основні конструктивні розміри пружини.

Середній діаметр Dnp= (0,8…0,9)·dг = (0,8…0,9)·36,41мм. Приймаємо

Dnp =30мм.

Діаметр проволоки =3,5…6,0 мм. Приймаємо = 4,5мм.

Модуль пружності другого роду для пружинних сталей

G =(8,0…8,3) МН/см2. Приймаємо G =8,5МН/см2.

Визначаємо кількість робочих витків за формулою:

(38)

Повна кількість витків пружини приймається на 2…3 витки більше числа робочих витків. Отже,

Крок витка пружини вибирають за умови, щоб при повністю відкритому клапані між робочими витками пружини залишався зазор мм. Приймаємо мм.

Крок витка пружини у вільному стані визначається за формулою:

(39)

мм.

Довжина пружини:

– при повністю відкритому клапані:

(40)

мм;

– при закритому клапані:

(41)

мм.

Довжина вільної пружини:

(42)

мм.

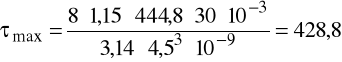

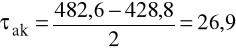

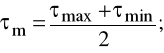

Максимальне дотичне напруження, що виникає в пружині:

(43)

де К’– коефіцієнт, який враховує нерівномірність розподілу напружень у перерізі витка пружини. К’= 1,1…1,3 при відношенні Dnp / = 5…12.

У нашому випадку Dnp / = 30/ 4,5 = 6,7. Приймаємо К’= 1,15.

Після підстановки значень розрахункових параметрів отримуємо:

МПа.

Мінімальне напруження, що виникає в пружині при закритому клапані:

(44)

МПа.

Визначаємо запас міцності пружини:

(45)

де =300…400 МПа – межа втоми матеріалу пружинної проволоки при симетричному циклі. Приймаємо = 400 МПа;

= 0,18…0,20 – коефіцієнт приведення асиметричного циклу до рівнозначного симетричного;

(46)

МПа.

(47)

МПа.

Після підстановки значень параметрів визначаємо запас міцності пружини:

Запас міцності пружин клапанів для автотркторних двигунів повинен бути не менше 1,2…2,0.

Для запобігання співпадання змушених і власних коливань пружини (резонанс) визначають частоту її власних коливань за формулою:

(48)

хв.-1

Для запобігання резонансу відношення частоти власних коливань пружини до частоти обертання розподільного вала, np не повинно дорівнювати цілому числу.

Частота обертання розподільного вала np = ne / 2= 5600 /2 =2800 хв-1.

Отже:

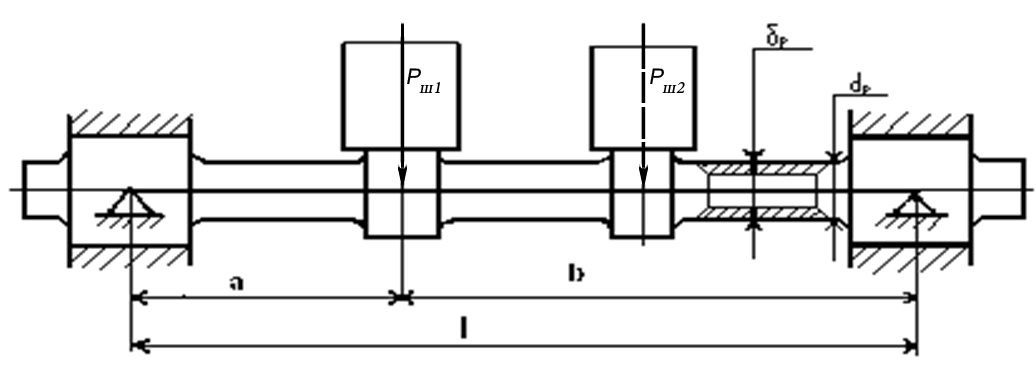

5. Розрахунок розподільного вала

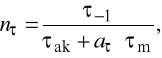

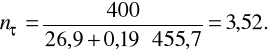

Розрахунок розподільного вала ведуть для миті відкриття випускного клапана, коли зусилля, що передаються на кулачок вала, максимальні.

Загальне навантаження на кулачок складається з приведених до штовхача (клапана) сили пружини Pnp, сили від тиску газів на клапан зі сторони циліндра Рг, сили інерції деталей механізму газорозподілу Рj.

Для виготовлення розподільних валів використовують вуглецеві (сталь 40, сталь 45) або легірувані (15Х, 15НМ, 12ХНЗА) сталі.

Сумарна сила,що діє на кулачок за наявності коромисла визначається за формулою:

(49)

де mkм – приведена до штовхача (клапана) маса клапанного механізму (клапан, тарілка клапану, замок, частина пружини, що рухається при деформації, штовхач). Для автомобільних двигунів з безпосереднім приводом клапанів від розподільного валу mkм = 180…230 кг/м2, для верхніх клапанів з приводом через штовхача, штангу, коромисло mkм = 230…300 кг/м2.

Для випускного клапана приймаємо mkм = 220кг/м2;

– прискорення штовхача (клапана) при к = 0. У нашому випадку =5,71·103 м/с2; = 1; Pnp.max = 715,9 Н; Pnp.mшт = 444,8 Н.

Fгв =0,9· 10,416 ·10-4 = 9,374·10-4 м2 – площа горловини випускного клапану (на 10% менша площі горловини впускного клапана).

Найбільша силa Р.max передається на кулачок від випускного клапана в початковий період його відкриття (к = 0).

Для опуклого кулачка: Н, (50)

де Pпр. min– сила пружності пружини при закритому клапані, Н;

pг – тиск у циліндрі в момент початку відкриття випускного клапана для розрахункового режиму; рг = 0,5 МПа (визначено з індикаторної діаграми) ;

pг – тиск у випускному трубопроводі, МПа. pг p0 = 0,1 МПа;

dТв – зовнішній діаметр тарілки випускного клапана; dТв = (1… 1,2)·dвп ; dвп = ( 1,0 …l,12)·dг; dТв = 1,0·36,41·10-3· 1 = 3,64 ·10-2 м ;

Lк і LТ – плечі коромисла, мм. У нашому випадку Lк = LТ;

к – кутова швидкість обертання розподільного вала, к = 293,22 рад/сек;

r0 , r1 – відповідно радіуси початкового кола і першої ділянки профілю кулачка, r0 = 18,94·10-3 м , r1 = 85,35·10-3 м (прийнято як для впускного клапана).

Після підстановки розрахункових параметрів знаходимо:

Н.

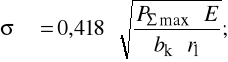

Розрахунок розподільного вала ведуть на жорсткість, зминання, згин, скручування.

Розрахунок на жорсткість розподільного вала зводиться до визначення стріли прогину вала «у» у припущенні, що ділянка між суміжними опорами вала являється двохопорною балкою, яка навантажена у місці дії штовхача (кулачка), якщо випускний кулачок один на циліндр.

За наявності в циліндрі двох випускних клапанів, які, як правило, відкриваються одночасно і розташовані симетрично відносно вала, необхідно враховувати вказану обставину при побудові розрахункової схеми розподільного вала.

Розрахункову схему розподільного вала наведено на рисунку 8.

Рисунок 8 Розрахункова схема розподільного вала

При розрахунку розподільного вала на жорсткість, визначення стріли прогину здійснюють за умови дії сумарної сили P max.

Якщо навантаження на розподільний вал створює один штовхач (кулачок), то стрілу прогину визначають за формулою:

(51)

де а і b – відстань від опор до точки прикладення сили, мм;

l – відстань між опорами розподільного валу, мм;

dp, р – відповідно зовнішній і внутрішній діаметри порожнистого валу, мм ; р = (0,5…0,7)·dр;

Е – модуль пружності першого роду, Е = 2,2·105 МПа.

Розміри окремих елементів розподільних валів визначаються за наступними співвідношеннями:

діаметр розподільного вала dр = (0,25...0,30)·D (D діаметр циліндра);

діаметр шийок вала dш.min > d0+2 hmax; hmax висота підйому штовхача (кулачка); d0 діаметр початкового кола кулачка, d0 =2r0 ;

довжина шийок розподільного вала lш = (0,4...0,9)·dш;

ширина кулачків bк = (0,4...0,6)·dг;

dг діаметр горловини впускного клапана.

Для чисельного розрахунку приймаємо: dр = 0,27·74 = 20 мм; d0 =2·r0 =2·18,94 38 мм; hmax= 9,47 мм; dш = 40 мм; lш = 0,6·dш= 24 мм; bк = 0,5·dг= 0,5·36,41= 18,2 мм; розміри прольоту розподільного вала, прийняті з конструктивних міркувань, l = a + b = 15 + 90 = 105 мм.

Розподільний вал – суцільний.

Після підстановки розрахункових параметрів знаходимо стрілу прогину вала:

мм.

Розмір прогину вала не повинен перевищувати 0,02…0,05 мм.

При двох однойменних клапанах у циліндрі стріла прогину визначається за формулою:

(52)

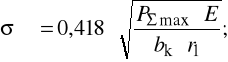

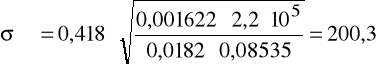

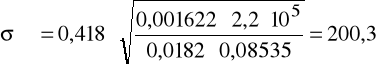

Напруження зминання, що виникають у місцях контакту робочих поверхонь плоского кулачка і штовхача (клапана), визначаються за формулою:

(53)

МПа.

Після підстановки розрахункових параметрів знаходимо значення напруження зминання:

Допустимі значення напруження зминання зм]= 400…1200 МПа.

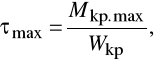

Момент сил, що скручує розподільний вал, від приведених до штовхача (кулачка) моментів, досягає максимального значення наприкінці періоду підйому штовхача (клапана), коли його точка контакту з кулачком найбільше віддалена від осі штовхача (клапана).

Для кулачка з опуклим профілем і плоским штовхачем:

(54)

де – сумарна сила від дії сил пружини і інерції, приведена до осі штовхача (клапана) при ; Рпр= 715,9 Н; Рj= 500,6 H;

ОВ1 – відстань від осі штовхача (клапана) до найбільш віддаленої точки контакту кулачка і штовхача (клапана). Визначається за формулою:

(55)

За припущення рівності характерних розмірів випускного і впускного кулачків знаходимо:

мм.

Н.

Н·м.

Для визначення максимального крутного моменту від одночасної дії всіх кулачків, необхідно будувати криві моментів, що набігають.

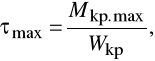

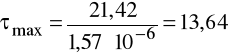

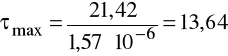

Визначаємо напруження скручування за формулою:

(56)

де Wкр= · – момент опору скручуванню розрахункового перетину суцільного вала.

Отже:

Wкр= 3,14·м3 ;

МПа.

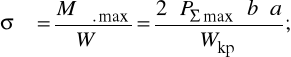

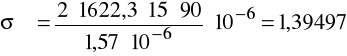

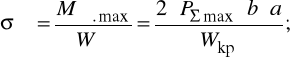

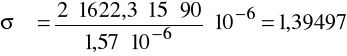

Визначаємо напруження згину за формулою:

(57)

МПа.

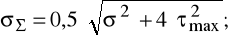

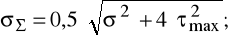

Визначаємо сумарні напруження , які виникають у розподільному валу від спільної дії моментів.

(58)

МПа.

Значення не повинно перевищувати 100…150МПа.

PAGE \* MERGEFORMAT 13

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

EMBED Equation.3

Розрахунок основних елементів механізму газорозподілу