Спеціалізовані вантажні вагони

ЛЕКЦІЯ № 3

Спеціалізовані вантажні вагони

Для максимального забезпечення народного господарства в вантажних залізничних перевезеннях з найменшими витратами та при максимальній механізації завантажувальних та розвантажувальних робіт, кількість типів вагонів та питома вага кожного з них в вагонному парку повинні бути строго науково обґрунтованими. Застосовуючи для перевезення вантажів спеціалізовані вантажні вагони, головною метою є: безпека при перевезеннях вантажів для людей та навколишнього середовища, довгострокове збереження якості вантажу, застосування максимальної механізації та автоматизації завантажувальних та розвантажувальних робіт.

До спеціалізованих вантажних вагонів відносяться:

- криті вагони для перевезення худоби, легкових автомобілів, холоднокатаної сталі, борошна та інш.;

- криті вагони-хопери для перевезення цементу, зерна, мінеральних добрив;

- відкриті вагони-хопери для перевезення агломерату, гарячих окатишів та охолодженого коксу;

- чотиривісні піввагони із глухим кузовом для перевезення сипучих вантажів і технологічної щепи, а також короткомірної деревини (довжиною до 2 м);

- восьмивісні піввагони із глухим кузовом для перевезення сипучих вантажів і великокускової мідної руди;

- платформи для перевезення контейнерів, легкових автомобілів, лісу у хлистах, рейок довжиною 25 м і контрейлерів.

- цистерни для перевезення високов'язких вантажів, молока, спирту, винопродуктів, кислот, зріджених газів під високим тиском, цементу, кальцинованої соди, глинозему, полівінілхлориду, рідкого пеку, капролактаму.

- Крім того, до спеціалізованих вантажних вагонів відносяться транспортери і вагони промислового транспорту.

1.1 Криті вагони

Основні технічні характеристики спеціалізованих критих вагонів наведені в таблиці 1.

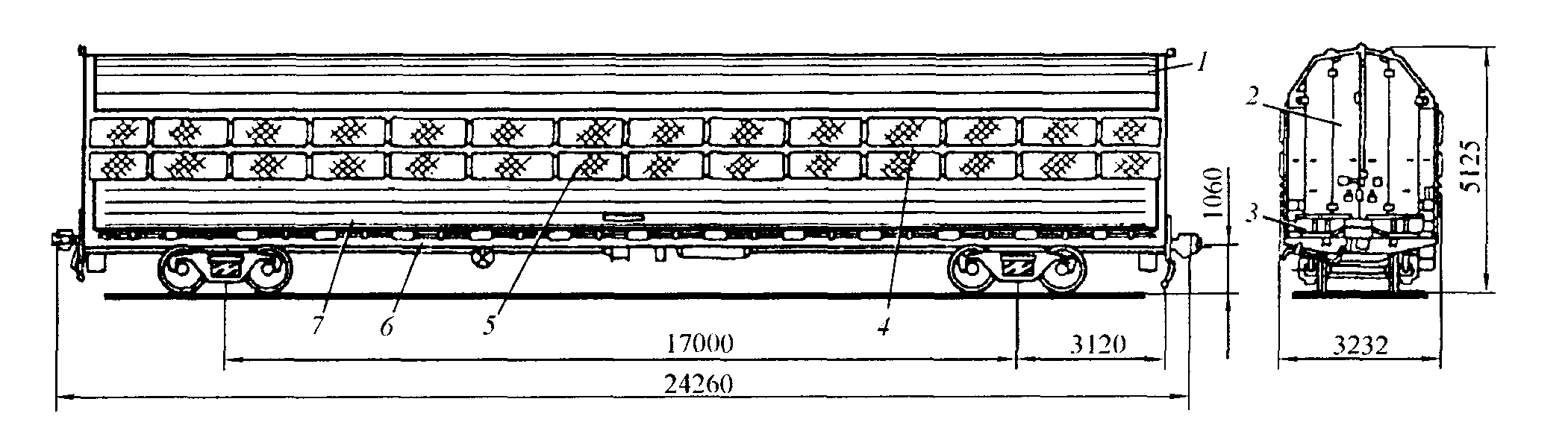

1.1.1 Критий двох'ярусний вагон моделі 11-835 для перевезення легкових автомобілів (рисунок 1) сконструйований з метою забезпечення підвищеного захисту та збереження товарного виду перевезених автомобілів.

У суцільнометалевому кузові (1) нижній ярус (6) розміщений на рамі вагона, а верхній (4) - має власну раму несучої конструкції. У бічних стінах (7) є світлові прорізи (5), закриті металевою сіткою. Торцеві стіни (2) утворені двостулковими дверима, у нижній частині яких розміщені переїзні майданчики (3) для проїзду завантажених автомобілів, по всьому потягу, що складається з однорідних двох'ярусних вагонів.

Для другого ярусу подібні майданчики розташовані із внутрішньої сторони торцевих дверей. Нижні переїзні майданчики мають стопорні пристрої із замками, без відкриття яких не можна відкрити торцеві двері. Дах надійно захищає автомобілі від розкрадання й охороняє їх від атмосферного впливу.

Рисунок 1 - Критий двох'ярусний вагон для легкових автомобілів

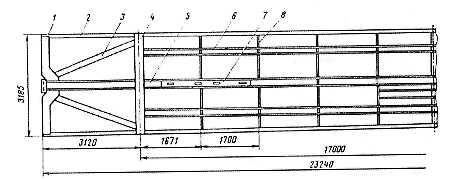

Основою рами кузова (рис.2) є хребтова балка (5). Вона з’єднується з двома боковими (2), двома кінцевими (1) балками, двома шворневими (4), дев’ятьма поперечними (8) та чотирма повздовжніми (6) балками, а також чотирма розкосами (3).

Рисунок 2 – Рама кузова двох'ярусного критого вагону для легкових автомобілів

Хребтова балка виконана з двох швелерів № 30, з’єднаних між собою діафрагмами.

Таблиця 1 - Технічні характеристики спеціалізованих критих вагонів

|

Показники |

Вагон для перевезення (модель) |

|||||

|

Легкові автомобілі (11-835) |

Худоба (11-240) |

Цемент (19-758) |

Зерно (19-756) |

Міне-ральні добрива (19-923) |

Холоднокатана сталь (12-4011) |

|

|

Вантажопідйомність, т |

25 |

22 |

72 |

70 |

70 |

64 |

|

Тара, т |

35 |

25,4 |

19,2 |

23,5 |

23 |

29 |

|

Об’єм кузова, м2 |

— |

— |

60 |

111 |

81 |

— |

|

База вагона, м |

17 |

10 |

7,7 |

10,5 |

8,98 |

10,77 |

|

Довжина, м: -по осях зчеплення -по кінцевих балках рами - кузова всередині |

24,26 23,24 22,68 |

14,73 13,87 13,80 |

11,92 10,70 7,91 |

14,72 13,50 10,7 |

13,2 11,98 9,17 |

14,9 13,68 |

|

Ширина, м: - кузова, - максимальна дверного прорізу |

3,232 2,1 |

3,282 2,0 |

3,278 |

3,24 |

3,262 |

3,195 |

|

Висота максимальна від головок рейок, м |

5,126 |

5,133 |

4,405 |

4,873 |

4,69 |

3,5 |

|

Розміри розвантажуваль-них люків в просвіті,мм |

- |

- |

0,621 |

1,592 х 0,562 |

2,382 х 0,840 |

|

|

Коефіцієнт тари |

1,4 |

1,15 |

0,276 |

0,307 |

0,329 |

0,45 |

|

Питомий об’єм кузова,м3/т |

— |

— |

0,83 |

1,45 |

1,125 |

— |

|

Осьове навантаження, кН |

147 |

117 |

223,6 |

245 |

228 |

228 |

|

Навантаження на 1 м колії,т/м |

2,47 |

3,2 |

7,65 |

6,8 |

7,05 |

|

|

Погонне навантаження, кН/т |

24,7 |

32 |

76,8 |

62,5 |

70,5 |

62,4 |

|

Конструкційна швидкість руху, км/год |

120 |

120 |

120 |

120 |

120 |

120 |

|

Габарит за ГОСТ 9238-83 |

1-Т |

1-Т |

1-Т |

1-Т |

1-Т |

1-ВМ |

Для забезпечення необхідної стійкості вагона від поперечного перекидання під впливом відцентрової сили в кривих ділянках колії та тиску повітря при підвищеному центрі маси навантаженого вагона і збільшеній боковій поверхні кузова, у хребтовій балці по близу шворневих балок у середній частині її розміщені баластові вантажі (7) загальною масою 2,7 т.

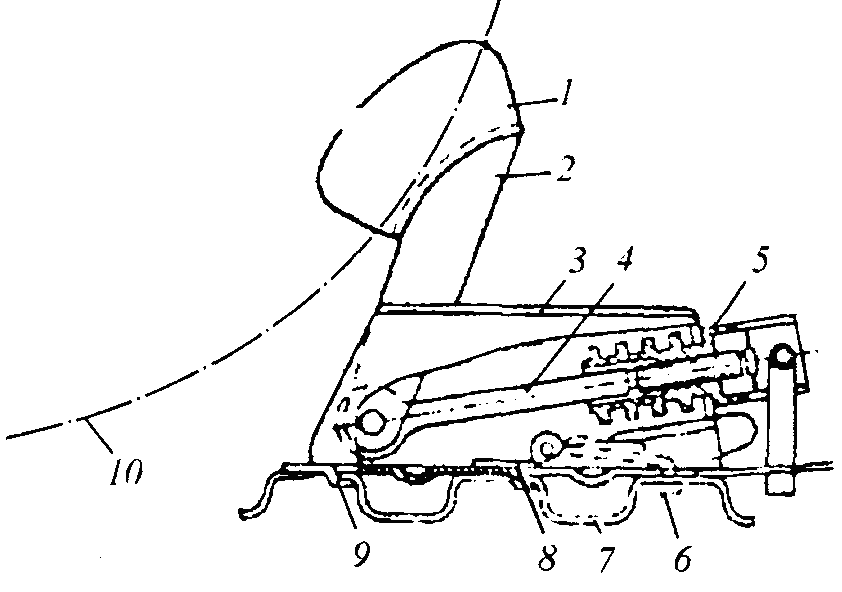

Для закріплення автомобілів від поздовжнього і поперечного зсувів по рамах ярусів вагона є знімні колісні упори, які розміщаються в щілинних пазах у металевих гофрованих листах, приварених до рам ярусів вагона. Колісний упор (рисунок 3) складається з корпуса (3), усередині якого перебувають гвинт (4) з регулювальною гайкою та закидки (6), гвинт (4) шарнірно з'єднаний з важелем (2), що закінчується башмаком (1), на який у притиснутому стані опирається колесо (10) автомобіля.

Рисунок 3 – Знімний колісний упор вагону для перевезення легкових автомобілів

Підошва корпуса колісного упору кріпиться до підлоги (7) захватами (9), що вставляють у щілинні пази в гофрованих листах і утримується закидкою 6, що притискається до підлоги вагона пружиною (8).

Обтиснення чотирьох коліс перевезеного автомобіля за допомогою даної конструкції колісних упорів забезпечує надійне закріплення автомобіля, що дозволяє транспортувати їх на магістральних ділянках колії УЗ та МПС Росії із установленими швидкостями руху.

Критий двох'ярусний вагон розрахований на перевезення 15-17 автомобілів «Жигулі», «Москвич» або восьми автомобілів «Волга»(у колишньому СРСР).

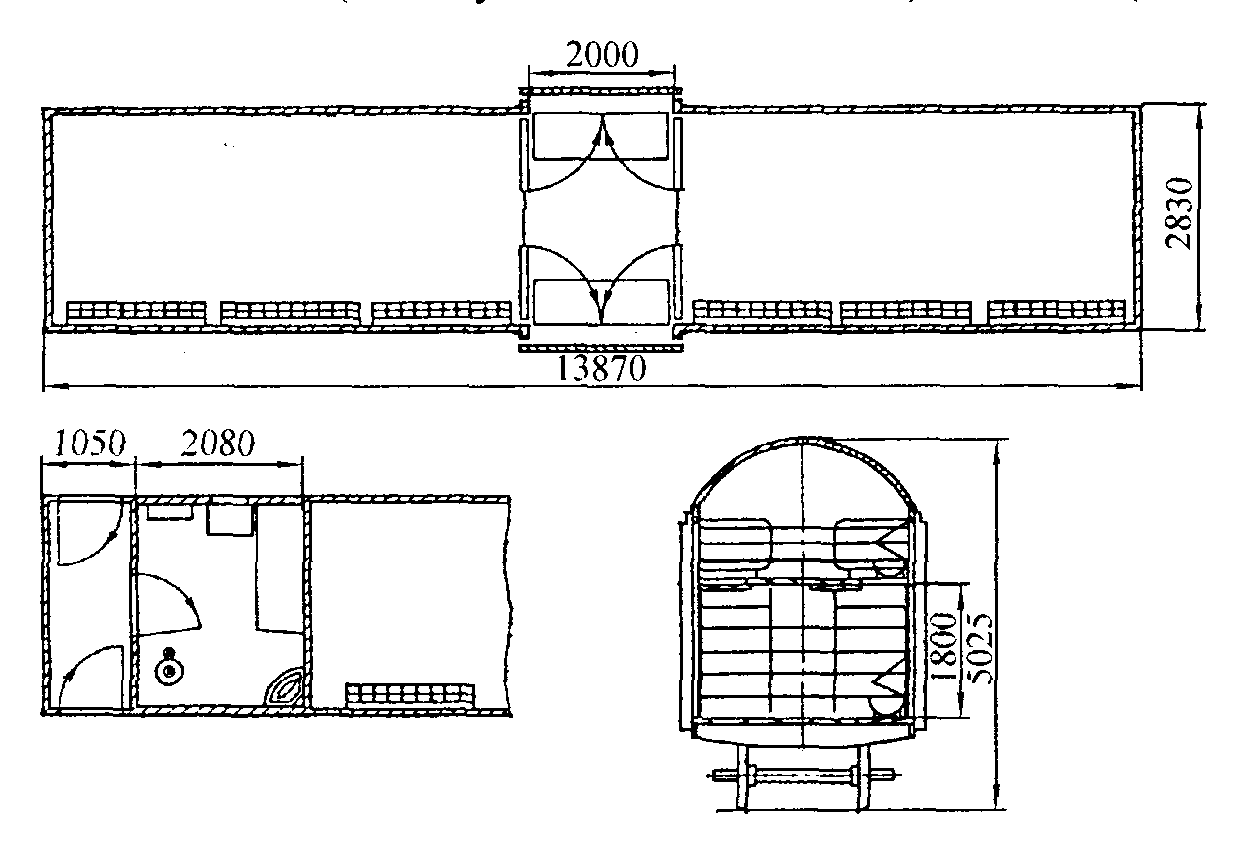

1.1.2 Двоярусні криті вагони для перевезення худоби (рисунок 4) виготовляють двох моделей: 11-240 (без службового відділення) і 11-246 (зі службовим відділенням).

Рисунок 4 -Двоярусний критий вагон для перевезення худоби

Максимальна місткість кузова вагона моделі 11-240: овець - 220, свиней - 82. При комбінованому перевезенні дрібної та великої рогатої худоби на нижньому ярусі розміщається 20 голів великої рогатої худоби, а на верхньому ярусі - 110 овець або 40 свиней. Кузов вагона моделі 11-246 розрахований на перевезення 168 овець або 64 свиней. При комбінованому перевезенні на нижньому ярусі розміщається 15 голів великої рогатої худоби, а на верхньому ярусі - 80 овець або 30 свиней. Висота вантажного приміщення першого ярусу дорівнює 1800 мм, а другого ярусу - 1750 мм. На кожному ярусі є світлові вікна, годівниці та поїлки для худоби на бічних стінах кузова, що обшитих зсередини дошками товщиною 35 мм. У вагоні є відсіки для зберігання фуражу і готування корму, баки для води загальною ємністю 1500 л. Для забезпечення вентиляції вантажних приміщень у бічних стінах кузова кожного ярусу є люки з відкидними кришками, а в даху вагона - дефлектори. Службове відділення вагона моделі 11-246 обладнано спальними місцями, плитою і умивальником. Деякі конструкції вагонів для перевезення худоби мають торцеві двері з перехідними площадками для обслуговуючого персоналу.

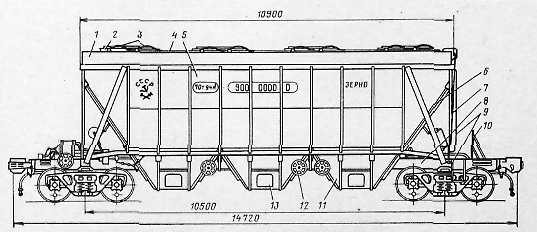

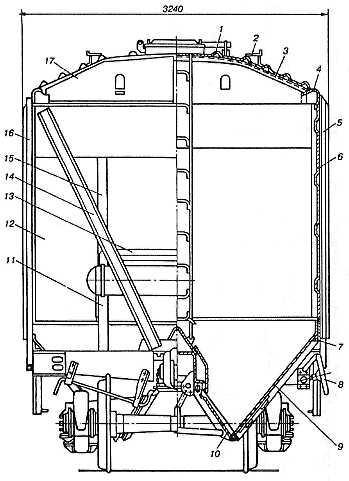

1.1.3 Спеціалізований вагон-хопер моделі 19-752 для перевезення зерна (рисунок 5) має суцільнометалевий кузов з шістьма розвантажувальними люками бункерного типу (11) з шістьма механізмами (12) для відкривання і закривання кришок (13) люків, на яких передбачені пристрої для встановлення вібраторів для забезпечення полегшення висипання зерна. Кузов вагона складається з рами (8), бічних (5) і торцевих (6) стін і даху (1). Для механізованого навантаження зерна в даху є чотири щілинних завантажувальних люки (2) із кришками (з гумовими ущільненнями) і пружними закидками (3), валом (4) і приводом (7) механізму запирання. Вагон обладнаний площадкою з огородженням (10) для безпечного переходу.

Рисунок 5 - Вагон-хопер для перевезення зерна

Бічні стіни (рисунок 6) виготовлені з гофрованої металевої обшивки (6) товщиною 3 мм із підкріпленими десятьма стійками (5) (двотавр № 10), верхньої (4) і нижньої (7) обв'язки.

Похилі торцеві стіни (12) кузова нахилені убік крайніх розвантажувальних люків під кутом 55° до площини рами і посилені двома стояками-розкосами (швелер №14) з метою підвищення міцності та жорсткості кузова.

Бункери (9) зварений з листів товщиною 5мм в формі урізаної піраміди та мають розвантажувальні кришки (10) люків з резиновими ущільненнями. Кожні два протилежні бункери оснащені одним важільним механізмом розвантаження з привідним штурвалом (8). Цей механізм забезпечує попарне відкривання та закривання кришок люків бункера, а також дозволяє дозувати висипання зерна або зовсім призупинити вивантаження в любий час. Нижній лист обшивки посилений двома повздовжнім (15) та одним поперечним (13) поясами та підкосами (11). Для придання консольним частинам кузова достатньої міцності та жорсткості кожна торцева стіна посилена двома стійками-розкосами (14) та (16) з швелера №14.

Дах кузова зварений з гофрованих металевих листів (1) товщиною 3 мм у середній частині і 1,8 мм із боків, підкріпленими дванадцятьма дугами (3) (кутник 75 х 50 х 5 мм). З торцевими стінами дах скріплюється фрамугами (17), а з боковими – безпосередньо приваркою до верхньої обв’язки (4) стіни. По всій довжині даху проходить трап (2). Для підйому обслуговуючого персоналу на дах з метою виконання ремонтних, підготовчих і навантажувально-розвантажувальних робіт є зовнішні сходи, а для спускання в середину кузова є внутрішні сходи.

Рисунок 6 – Поперечний перетин кузова критого вагона-хопера для зерна

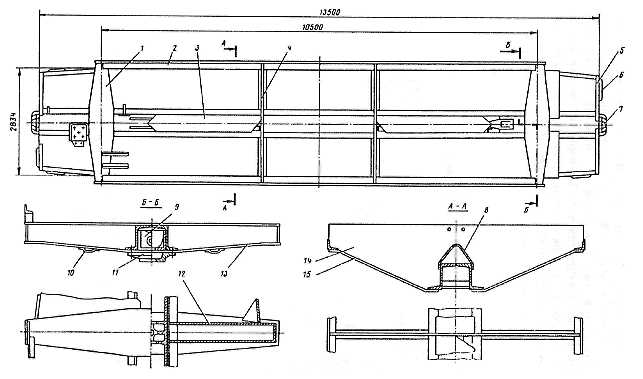

Рама (рисунок 7) складається з хребтової балки (3) , двох бокових (2), двох кінцевих (5), двох шворневих (1), та двох середніх (4) балок. В консольній частині хребтова балка посилена ударною розеткою 7 та упорами автозчепи. Для безпечної роботи складачів вагонів на кінцевій балці встановлені поручні (6). Шворневі балки коробчатого перетину складаються з двох вертикальних (12) 6 мм та двох горизонтальних (13) 10 мм листів. На нижньому горизонтальному листі шворневої балки укріплені ковзуни (10) та п’ятник (11). Для забезпечення міцності опорного вузла та підвищення жорсткості сполучення шворневої та хребтової балок між ними встановлена надп’ятникова коробка (9). Середні поперечні балки складаються з вертикального (14) 6 мм та нижнього похилого (15) 8 мм листів.

Рисунок 7 – Рама критого вагона-хопера для зерна

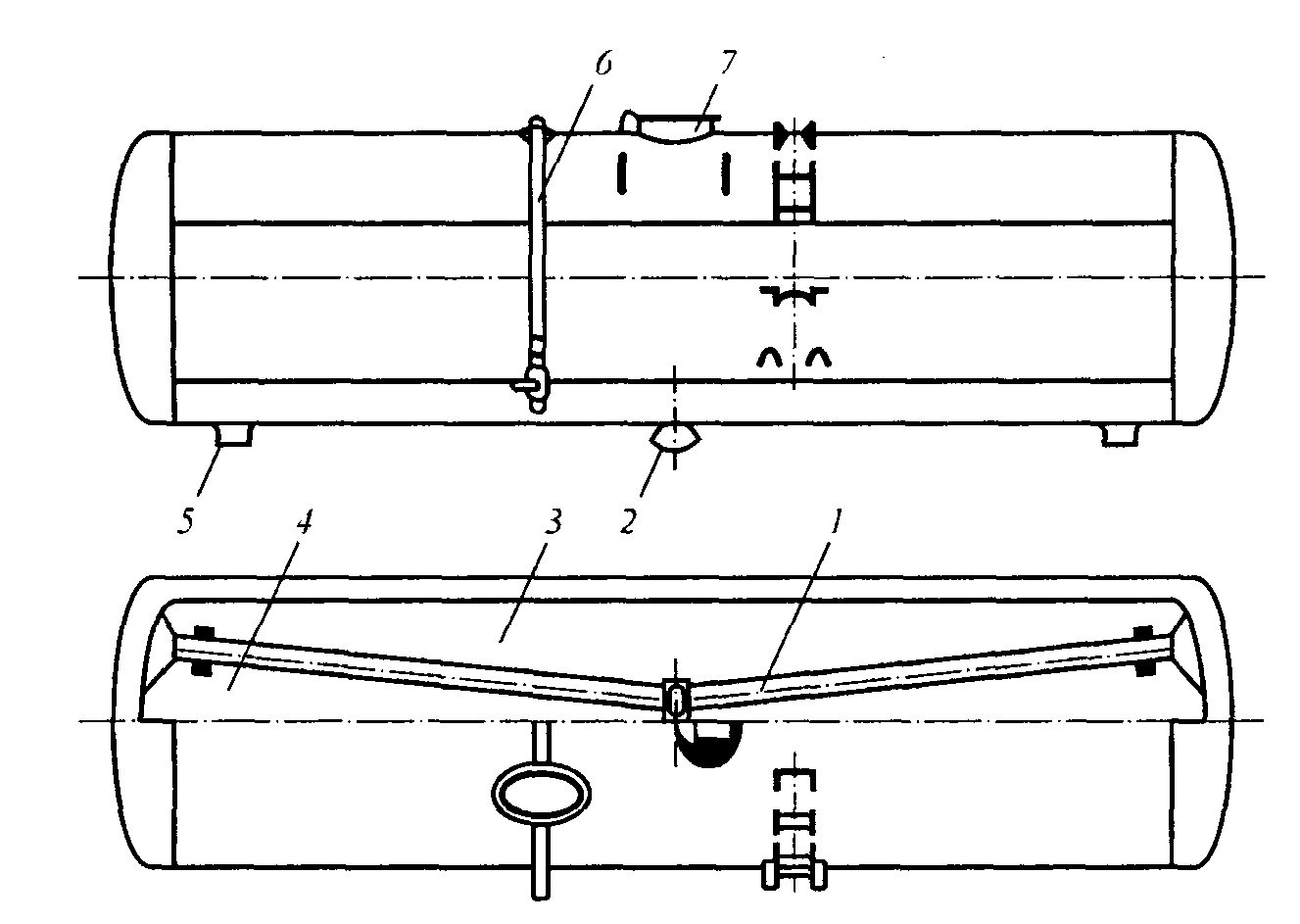

1.1.4 Кузов спеціалізованого критого вагона-хопера моделі 19-758 для безтарного перевезення цементу (Рисунок 8)відрізняється від кузова вагона-хопера для перевезення зерна числом розвантажувальних люків (дві пари замість чотирьох пар), кутом нахилу торцевих стін (50° замість 55°) і деякими технічними характеристиками.

У даху вагона-хопера є чотири круглих завантажувальних люки діаметром 621 мм. Вивантаження цементу виконується через чотири нижніх люки бункерного типу розмірами 500 х 400 мм. Одночасне відкривання і закривання кришок люків здійснюється гвинтовим приводом.

Рисунок 8 – Критий вагон-хопер для цементу

1.1.5 Спеціалізований критий вагон-хопер моделі 19-923 призначений для безтарного перевезення гранульованих, грубозернистих і кристалічних незалежуючих мінеральних добрив (Рисунок 9), а також сипучої порошкової сировини (в основному апатитового концентрату) для виконання добрив. По своїй конструкції він аналогічний розглянутим вище вагонам-хоперам, але кут нахилу торцевих стін збільшений до 60° до горизонталі.

Рисунок 9 (5) – Критий вагон-хопер для мінеральних добрив

Уздовж даху по її поздовжній осі розташовані чотири щілинних завантажувальних люки розмірами у світлі 1623 х 473 мм із кришками, обладнаними спеціальним ущільненням і механізмом запирання торсіонного типу. У нижній частині кузова є чотири розвантажувальних бункери з розмірами у світлі 2382 х 840, днище яких нахилене під кутом 55°, що забезпечує вивантаження вантажу осторонь від колії. Механізм розвантаження із пневматичним приводом забезпечує, як попарне відкривання та закривання кришок бункерів, так і всіх чотирьох одночасно. Передбачено можливість аварійного ручного відкривання, а також місця для кріплення переносних електровібраторів.

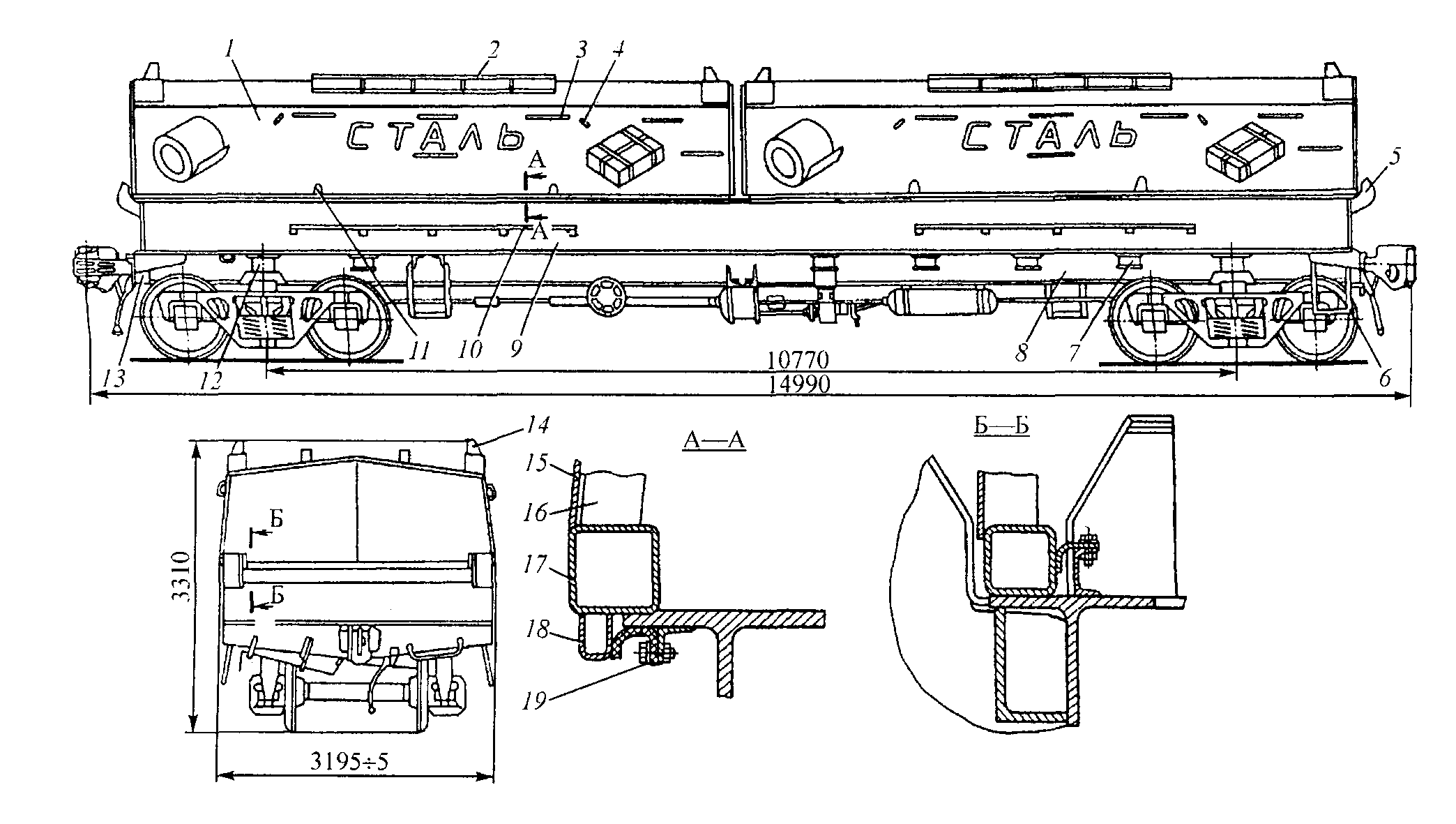

1.1.6 Спеціалізований критий вагон моделі 12-4011 (рисунок 10) вантажопідйомністю 64 т для перевезення холоднокатаної сталі в рулонах або пакетах має кузов із двома знімними кожухами (1), виготовленими із гладких листів (15) товщиною 3 мм, дуг (16) верхньої й нижньої поздовжніх обв'язок (17), упор (18) і гумові ущільнювальні елементи (19).

При навантаженні та вивантаженні вантажів за допомогою піднімального крана знімаються по черзі кожухи і установлюються на чотири кутові опори 14 сусіднього вагона або укладаються біля вагона. Для захвату кожухів піднімальним краном на кожному з них передбачені по чотирьох скоби 4, а для безпеки стропильних робіт - поручні 3, підніжки 10 і 2 і сходи 6. Рулони листової сталі укладаються у вагон на стаціонарні нерухомі і поворотні ложементи в один або два ряди залежно від діаметра рулонів, які фіксуються від поздовжніх зсувів завзятими балками (швелер № 35) з гумовими амортизаторами, які можуть переміщатися уздовж кузова, для чого є балки і фіксуючі стрижні. Для їхнього розміщення на бічних поздовжніх балках-стінках 9 передбачено набір отворів. Пакети листів стали втримуються від поперечних зсувів пересувними стійками, що закріплюють у поперечних балках рами з отворами. Кожухи вагона утримуються від поздовжніх і поперечних зсувів торцевими 5 і бічними 11 упорами, розташованими на рамі вагона, що складається з поздовжніх балок 8, кінцевих балок 13, середніх проміжних 7 і шворневих балок 12.

Рисунок 10 - Критий вагон для перевезення холоднокатаної сталі у рулонах

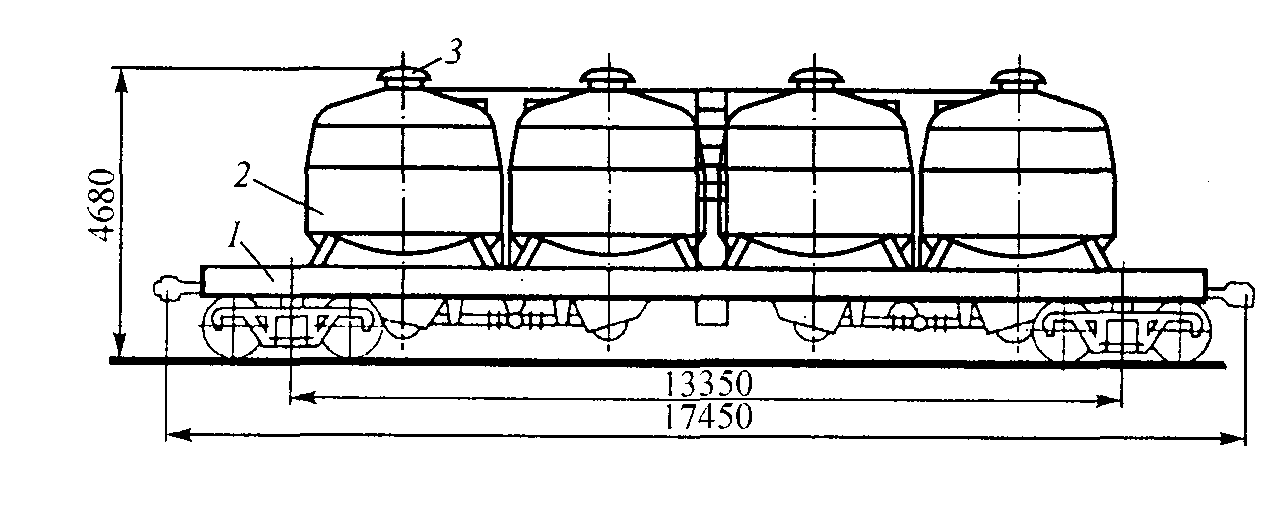

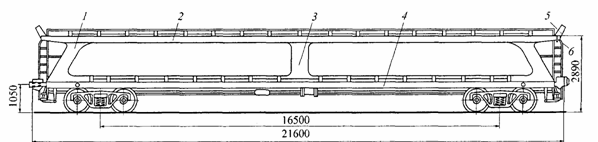

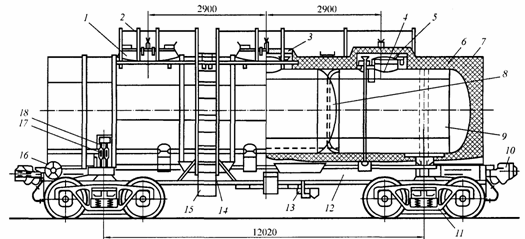

1.1.7 Кузов спеціалізованого критого вагона моделі 17-486 (рисунок 11) для безтарного перевезення борошна складається з рами 1, у середній частині якої хребтова балка рами відсутня і закріплених на ній чотирьох бункерів 2 конічно-циліндричної форми із зовнішнім діаметром 3220 мм, виготовлених з алюмінієвого сплаву марки АМГ6 або марки 1915.

Рисунок 11 - Вагон для безтарного перевезення борошна

Зверху бункери з'єднані між собою по довжині вагона перехідними містками. Завантаження бункерів виконується зверху самопливом через люки 3 діаметром 400 мм. Розвантаження бункерів виконується знизу за допомогою пневматичної системи, що складає з вузлів подачі стисненого повітря і аерації продуктопроводів з арматурами, штуцерів для підключення манометрів і запобіжних клапанів. Система розвантажування забезпечує транспортування борошна з бункерів на відстань до 200 м або на висоту до 30 м. Продуктивність розвантаження - 50 т/год. Падіння тиску стисненого повітря в системі розвантаження до нуля свідчить про закінчення процесу розвантаження.

1. 2 Відкриті вагони-хопери

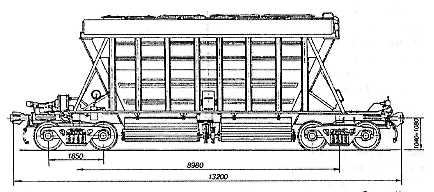

1.2.1 Для перевезення гарячих окатишів та агломерату з температурою до 700 °С з місця їхнього виконання до прийомних бункерів доменних печей застосовується відкритий хопер моделі 20-471 вантажопідйомністю 65 т (рисунок 12).

Рисунок 12 - Вагон-хопер для перевезення гарячих окатишів і агломерату

Вагон-хопер має масу тари 23 т, об’єм кузова 42 м3. Довжина по кінцевих балках рами 10,78 м, габарит 1-ВМ. Кузов хопера має раму, дві бічні та дві торцеві стінки з кутом нахилу останніх 41° до горизонтальної площини, два бункери з розвантажувальними люками розмірами 3500 х 400 х 560 мм і хребтову балку із двох двотаврів № 45. Обшивка стінок кузова зроблені з набору знімних панелей гнутого профілю для забезпечення їхньої рухливості при температурних деформаціях і попередження жолоблення несучих елементів кузова. Кришки розвантажувального механізму приводяться в дію від пневматичного циліндра з дистанційним керуванням.

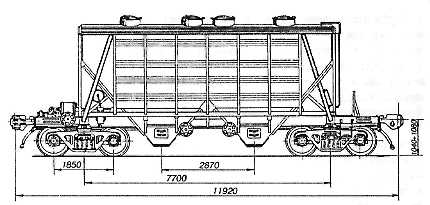

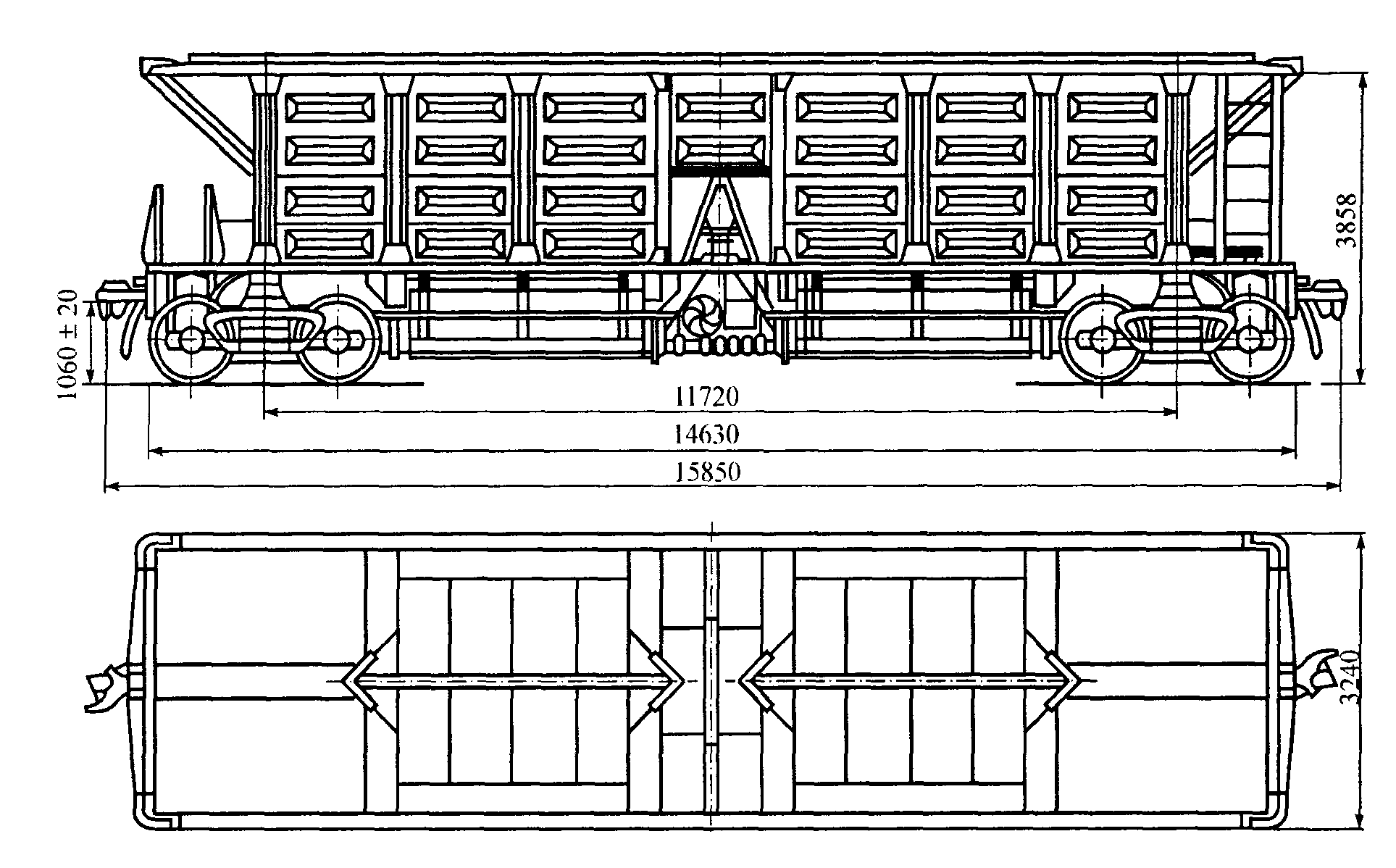

1.2.2 Відкритий вагон-хопер моделі 22-4018 вантажопідйомністю 62 т (рисунок 13 (9) ) для перевезення сухого охолодженого коксу по магістральних коліях і коліях промислового транспорту має подовжену конструкцію кузова об’ємом 130 м3.

Кузов складається із двох бічних вертикально розташованих ферм, знімної обшивки з гофрованих листів і двох похилих під кутом 44° до горизонтальної поверхні торцевих стін з легкозйомною обшивкам із гладких металевих листів товщиною 8 мм.

Рисунок 13 - Відкритий вагон-хопер для перевезення коксу

Поздовжні й поперечні елементи рами вагона, розташовані в зоні контакту з перевезеним коксом, захищені металевими листами товщиною 8 мм. Дві пари бункерів з металевих листів товщиною 8 мм мають із зовнішньої сторони кузова люки із кришками рамної конструкції зі знімним металевим обшивкам. Привід відкривання та закривання кришок люків пневматичний з дистанційним керуванням за допомогою електропневматичної системи. Передбачена також можливість аварійного ручного керування.

1.3 Піввагони

Підвищення технічного рівня вагонного парку залізниць України і країн СНД досягається в цей час за рахунок збільшення частки спеціалізованих піввагонів підвищеної вантажопідйомності із глухим кузовом, тобто без розвантажувальних люків у підлозі і з торцевими жорсткими стінами. Використовуючи сучасні механізовані засоби і методи виконання вантажно-розвантажувальних операцій, а також гравітаційні властивості сипучих вантажів, спеціалізовані піввагони із глухим кузовом забезпечують в експлуатації значний техніко-економічний і соціальний ефект.

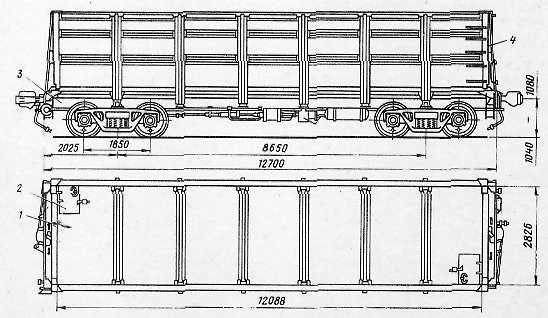

1.3.1 Спеціалізований чотиривісний піввагон моделі 12-1592 вантажопідйомністю 71 т (рисунок 14) має суцільнометалевий зварений кузов, а розвантажувальні люки в підлозі замінені суцільним металевим настилом з листів товщиною 6 мм . Бічні стінки якого складаються з каркаса і обшивки із гнутого листа з періодичними гофрами. Торцеві стіни складаються з верхньої обв'язки гнутого профілю, двох бічних швелерів № 14, двох горизонтальних поясів жорсткості омегоподібного профілю 110 х 135 х 55 х 6 із гладкої листової сталі товщиною 5 мм.

Для стоку води і зачищення кузова при підготовці піввагона під навантаження в підлозі передбачені два люки (2), розташовані по діагоналі, що відкриваються усередину кузова. Рама (3) кузови (4) вагони відрізняється від рами універсального піввагона тим, що в ній для підтримки металевого настилу підлоги між хребтовою балкою і нижніми обв'язками бічних стін кузова встановлено по додатковій поздовжній балці із двотавра № 18. Інші елементи кузова мало відрізняються від елементів кузова універсального піввагона.

Рисунок 14- Спеціалізований чотиривісний піввагон з глухим кузовом

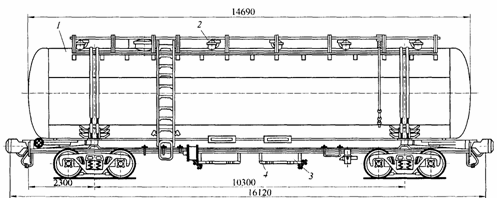

1.3.2 Спеціалізований чотиривісний піввагон моделі 12-4004 (рисунок 15) для перевезення технологічної тріски (щепы) від місць її виконання до підприємств целюлозно-паперової промисловості по магістральних залізницях і по коліях промислового транспорту має суцільнометалевий зварений кузов, вантажопід’ємністю 58т, тару -25,8 т, об’єм кузова 135 м3, довжину по кінцевим балкам 17,83 м, висоту кузова всередині 2,61м.

Рисунок 15 (10) - Чотиривісний піввагон для перевезення технологічної тріски

Бічна стіна кузова складається з каркаса, що обшита металевими листами двох типів товщиною 3 і 4 мм із гнутих профілів з періодично повторюваними гофрами. Верхня складена обв'язка замкнутого поперечного переріза зроблена із гнутого профілю і кутника. Нижня обв'язка виготовлена із прокатного кутника перетином 160 х 100 х 10 мм. Рама кузова складається із хребтової балки, із двох зетів № 31 і двотавра № 19; шворневих балок коробчатого поперечного перерізу з листів товщиною 10 мм; двох кінцевих балок коробчатого поперечного переріза із двох швелерів № 27. Верхня обв'язка торцевих стін виготовлена із замкнутого прямокутного профілю перетином 60 х 80 х 8 мм, а нижня обв'язка - із гнутого кутника перетином 180 х 100 х 8 мм. Поперечні пояси торцевої стіни кузови виготовлені зі спеціального профілю, а бічні стійки стіни - зі швелера № 12. Обшивка торцевої стіни із гладких листів товщиною 5 мм. У підлозі кузова 20 розвантажувальних люка, що закривають уніфікованими кришками.

1.3.3. На Уралвагонзаводі розроблені та побудовані зразки великовантажних спеціалізованих восьмивісних піввагонів із глухим кузовом габариту 1-Т вантажопідйомністю 131 т (модель 12-538) і габариту Т вантажопідйомністю 132т (модель 12-538), у якому вперше у вагонобудуванні застосоване більше зроблене і надійне шпангоутне закладення бічних стін кузова в раму піввагона. Кузова цих піввагонів виготовлені з похилими всередину вагона стінами для полегшення вивантаження сипучих вантажів.

1.3.4 Для перевезення великокускової мідної руди від місць її видобутку до металургійних підприємств застосовуються восьмивісні спеціалізовані піввагони моделі 22-4024 вантажопідйомністю 115 т. Навантаження руди в піввагони виконуються екскаваторами з ковшами об’ємом 6 - 8 м3, а вивантаження - за допомогою вагоноперекидачів. Суцільнометалевий зварений кузов піввагона виготовлений як одна ціла конструкція. Рама кузова складається із двох посилених зетів № 31 (в), двох кінцевих, двох шворневих балок із прокатних металевих листів товщиною 10, 12, 14 мм і проміжних поперечних балок із гнутого профілю 200 х 120 х 10 мм. Настил підлоги зроблений зі сталевих листів товщиною 10 мм, каркас бічної стіни кузова - зі стійок гнутого профілю перетином 160 х 80 х 7 мм, нижня обв'язка - зі спеціального гнутого профілю. Каркас торцевої стіни складається із двох кутових стійок з кутника 125 х 125 х 10, двох вертикальних стійок коритоподібного профілю з товщиною стінок 8 мм, верхньої обв'язки замкнутого профілю 160 х 80 х 7 м і кінцевої балки рами піввагона, що є також нижньою обв'язкою. Каркас кузова усередині покритий обшивкам з металевих листів товщиною 10 мм.

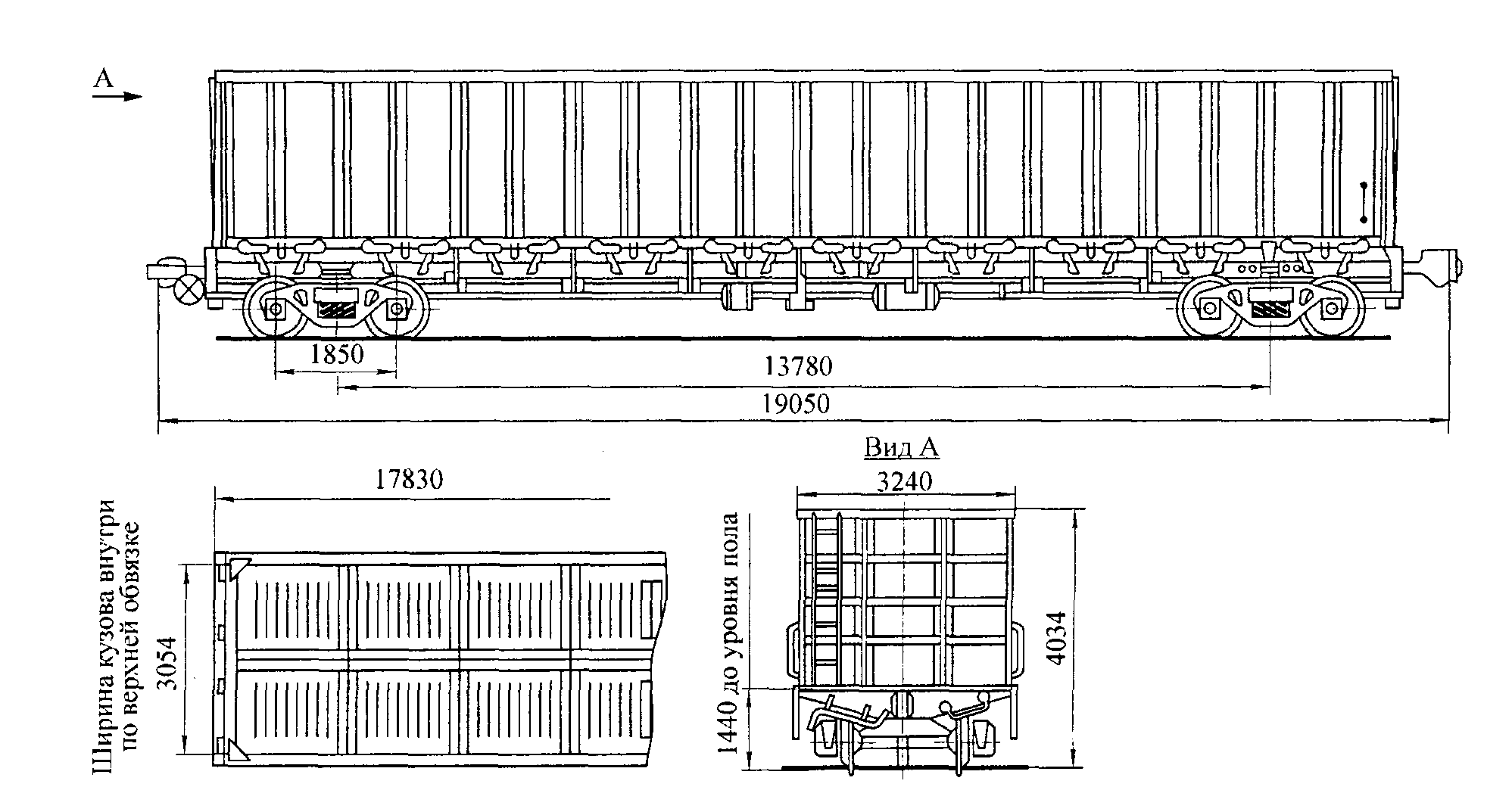

1.4 Платформи

1.4.1 У цей час багато вантажів перевозиться по залізницях в багатотоннажних контейнерах вантажопідйомністю 10, 20, 30 й 40 т. Питома вага перевезених у них вантажів може зрости до 5-6 %. Перевезення багатотоннажних контейнерів на універсальних платформах неефективні через низьке використання вантажопідйомності платформ. Тому для перевезення багатотоннажних контейнерів розроблена спеціалізована чотиривісна платформа моделі 13-470 (рисунок 16), що будується на виробничому об'єднанні вагонобудування Абаканвагонмаш з 1991 р. Платформа має вантажопідйомність 60 т, масу тари 22 т, площа вантажної рами 46 м2, базу 14,72 м, довжину по осях зчеплення автозчепів 19,62м , ширину 2,5 м, коефіцієнт тари 0,36, осьове навантаження 200 кН, погонне навантаження 41,8 кН/м, конструктивну швидкість 140 км/год. Платформа вписується в габарит В. На платформі можна перевозити шість контейнерів типу 1Д вантажопідйомністю 10 т, три контейнери типу 1С вантажопідйомністю 20 т, або один контейнер типу 1А вантажопідйомністю 30 т й один контейнер типу 1С. Платформа не має дерев'яного підлогового настилу й бортів, але оснащена десятьма упорами, що повертаються поперек платформи на 180°, і чотирма кутовими нерухомими упорами, які втримують контейнери за нижні кутові фітинги від поздовжніх і поперечних зсувів.

Рисунок 16 - Чотиривісна платформа для перевезення багатотоннажних контейнерів

При навантаженні контейнерів використаються тільки ті упори, які розташовані друг від друга на відстані, що відповідає довжині перевезеного контейнера, а інші поворотні упори приводяться в неробоче положення. Поворотні упори укріплені на панелях, що повертаються, попарно на відстані 280 мм друг від друга.

Хребтова балка рами виконана із двох двотаврів № 60 змінної по довжині висоти перетину, бічні поздовжні балки - з одного двотавра № 60.

У консольній частині рами встановлені два розкоси коробчатого поперечного переріза із двох швелерів № 14, через які передається надлишкова частина поздовжньої сили удару від кінцевої балки на поздовжні бічні балки при повнім закритті поглинаючих апаратів автозчепів. Шворневі балки рами замкнутого поперечного переріза зварені із двох вертикальних і двох горизонтальних листів товщиною відповідно 10 й 12 мм. Середні поперечні балки рами двотаврового поперечного переріза зварені з вертикального листа товщиною 5 мм і двох горизонтальних листів товщиною 8 мм.

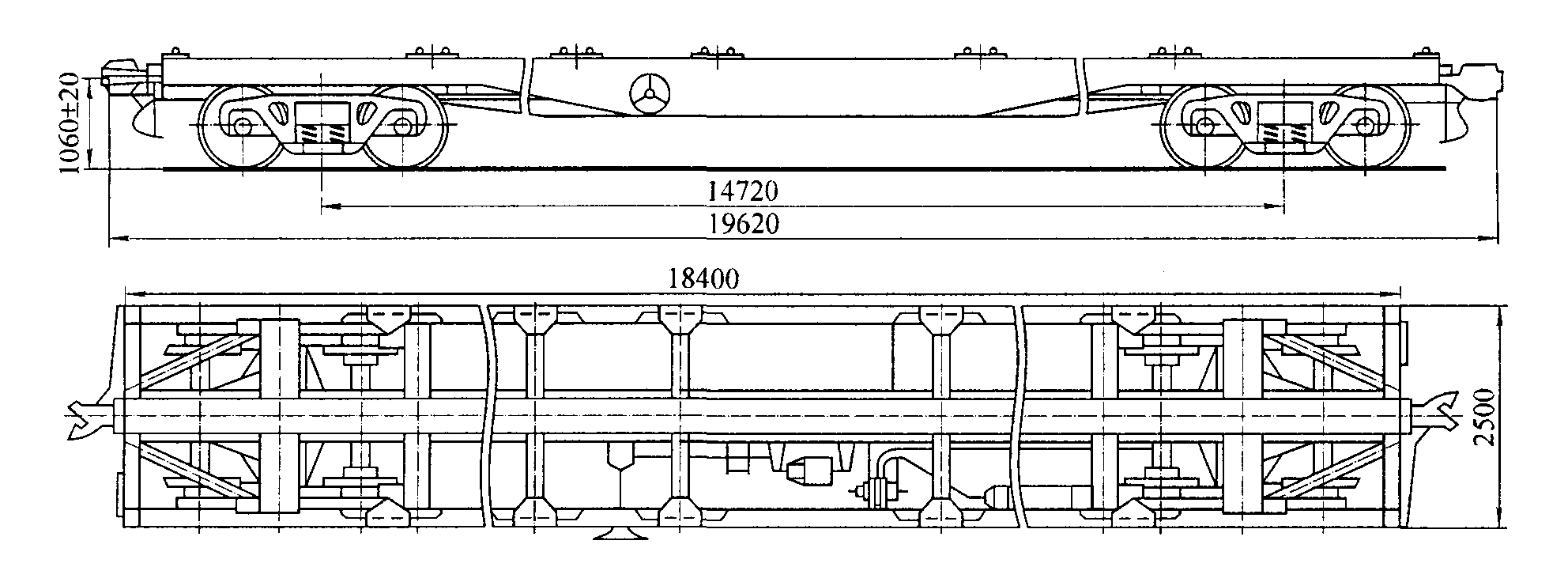

1.4.2 Для перевезення автомобілів застосовуються двохярусні платформи моделі 13-1479 (рисунок 17).

Рисунок 17- Двох'ярусна платформа для перевезення легкових автомобілів

Платформа має вантажопідйомність 20 т, масу тари 26 т, загальну площу підлоги 130 м2, базу 16,5 м, довжину по осях зчеплення автозчепів 21,66 м, ширину 3,25 м, висоту від головок рейок 3,22 м, коефіцієнт тари 1,3, осьове навантаження 113 кН, погонне навантаження 21,2 кН/м, конструктивну швидкість руху 120 км/год. Платформа вписується в габарит 1-Т.

Платформа має нижню (4) і верхню (2) рами з металевою підлогою з розташованими на ньому напрямними пристроями для навантаження й вивантаження автомобілів самоходом і надійним їхнім кріпленням на платформі. Обидві рами з'єднані між собою чотирма кінцевими (1) і двома середніми (3) стійками. Для підйому обслуговуючого персоналу на верхню раму служать сходи (6) і перехідні кінцеві майданчики (5). На нижню раму, що складається із хребтової балки, двох поздовжніх бічних балок, двох кінцевих і шворневих балок, проміжних поперечних і поздовжніх укорочених балок, настилу підлоги з гофрованих металевих листів товщиною 3 мм із щілинними отворами для установки колісних упорів, що служать для закріплення автомобілів від переміщень при русі платформи. Верхня рама, що складається із середньої, двох бічних поздовжніх, двох кінцевих, двадцяти проміжних і трьох посилених балок, має настил підлоги з гофрованих листів товщиною 3 мм. Автомобілі закріплюються на платформі за допомогою 68 колісних упорів стаціонарного типу.

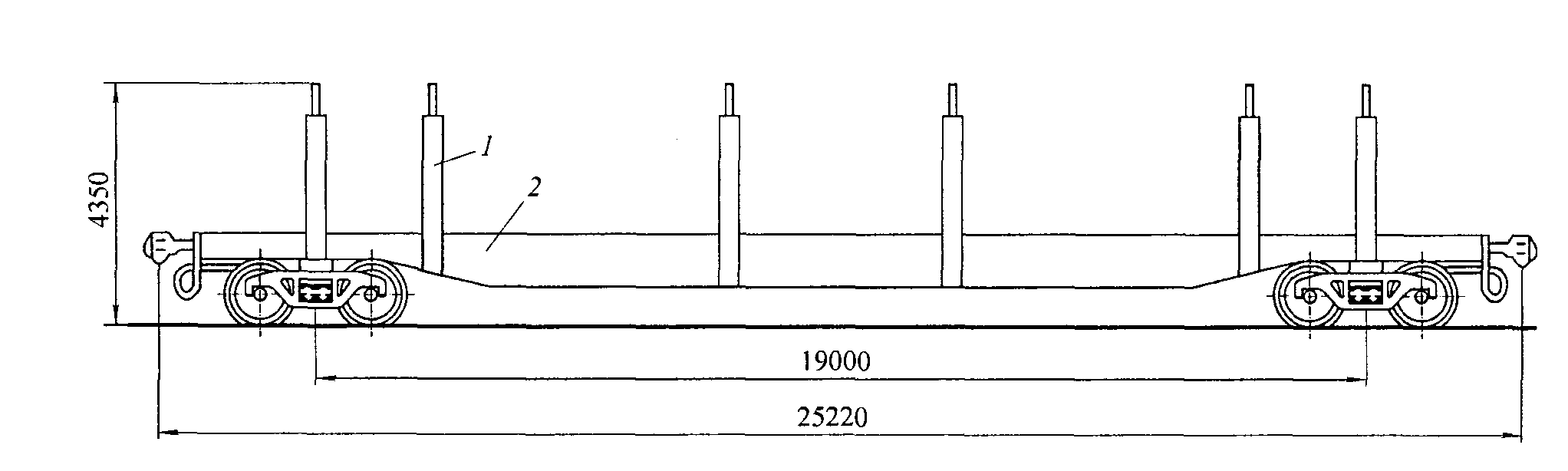

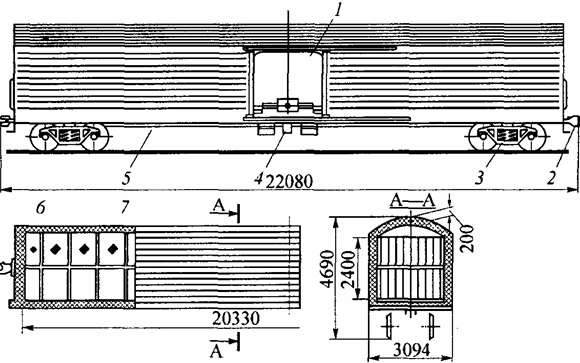

1.4.3 Для перевезення лісу в хлистах застосовуються платформи моделі 23-419 (рисунок 18). Платформа має вантажопідйомність 59 т, масу тари 29,2 т, довжину по рамі 24 м. Вона має потужну раму (2) із дванадцятьма нерухомими металевими стійками (1) і металевою гофрованою підлогою. У стійки входять Г-подібні кронштейни з механізмом повороту.

Рисунок 18- Чотиривісна платформа для перевезення лісу в хлистах

Рама платформи складається із хребтової балки із двох двотаврів № 60Б, двох бічних поздовжніх балок із двотавра № 55Б, двох кінцевих зварених балок замкнутого коробчатого перетину з ковзунами й пятником, чотирьох основних й одинадцяти поперечних підтримуючих балок звареної конструкції двотаврового поперечного переріза. Допоміжні поперечні балки для підтримки настилу підлоги виготовлені з гофрованих металевих листів товщиною 2,5 мм. Для кріплення гальмового обладнання є балки із прокатного кутника перетином 60 х 40 х 6 мм.

Між стійками 1 поперек платформи встановлені гребінки висотою 100 мм для недопущення зсуву хлистів уздовж платформи. На стійках установлені верхні кронштейни з механізмом їхнього повороту. Поворот і підйом кронштейнів здійснюється з поверхні землі одним робітником. На вимогу замовника платформа може бути обладнана ланцюговими стяжками замість механізму повороту Г-образних кронштейнів.

1.5 Цистерни

Спеціалізовані цистерни застосовуються для перевезення різних кислот, зріджених газів під тиском і харчовими продуктами (див. Таблицю 2), а також для перевезення пилоподібних і затвердевающих вантажів. Цистерни для перевезення кислот відрізняються від універсальних цистерн меншим діаметром котла (2,0-2,6 м) і, отже, меншим об’ємом через більшу питому вагу кислот. Котли кислотних цистерн виготовляються зі стійких до агресивних властивостей вантажів металів (нержавіючі сталі, алюмінієві сплави, вуглеродні стали, облицьовані із внутрішньої сторони котла гумою або спеціальними синтетичними матеріалами). Цистерни мають також спеціальні пристрої для верхнього наливу й зливу кислот, а іноді й для захисту рами й інших частин цистерни від можливого розбризкування кислот. Внаслідок підвищеної небезпеки перевезення кислот, що можуть викликати опіки обслуговуючого персоналу, вибухи, інтенсивну корозію металу й т.п. передбачається фарбування котлів таких цистерн, різко відмінна від фарбування інших типів вагонів.

1.5.1 Уздовж котла кислотної цистерни нанесені жовті смуги шириною 0,5 м по обидва боки циліндричної частини й квадрати розміром 1 х 1 м на днищах котла, на яких зазначене призначення цистерни й небезпека перевезеної кислоти.

Експлуатація цистерн для перевезення зрідженого газу під більшим тиском регламентується спеціальними правилами Держтехнадзору. Для захисту від нагрівання сонячними променями застосовуються тіньові захисні кожухи, пофарбовані у світлі кольори й розташовані над верхньою частиною котла (рисунок 19).

Великий тиск зрідженого газу усередині котла (2,5-3,0 Мпа) спричиняється значну товщину стінок котла (24-30 мм). Налив і злив зрідженого газу в газових цистернах виконується через вертикально розташовані труби, укріплені внизу в піддоні, призначеному для забезпечення повноти розвантаження. Зливо-наливна арматури розташована нагорі котла й захищена спеціальними дугами безпеки для запобігання її від ушкоджень при катастрофах цистерн. Крім того, для запобігання пробою днища котла корпусом автозчепа при катастрофі перед ним на певній відстані на консольній частині рами цистерни встановлений захисний щит безпеки, що сприймає на себе удар корпуса, що розчепився, автозчепа при катастрофі.

Котли газових цистерн постачені яскравими відмітними смугами на циліндричній частині й колами на днищах. Наприклад, смуги шириною 0,3 м червоні кольори мають цистерни для перевезення пропану, жовтого аміаку, захисного хлору й т.п.

Рисунок 19 Чотиривісна цистерна для перевезення зріджених газів, обладнана тіньовим захисним кожухом

Основні технічні характеристики спеціалізованих цистерн для перевезення кислот, зріджених газів і харчових продуктів наведені в таблиці 2

Таблиця 2 - Технічні характеристики спеціалізованих цистерн для перевезення кислот, зріджених газів і харчових продуктів

|

Показники |

Кислота, моделі |

Зріджені гази, моделі |

Харчові продукти, моделі |

|||||

|

Слабка азотна, 15-1404 |

Міцна азотна, 15-1596 |

Соляна, 15-1554 |

Сірчана, 15-1548 |

Хлор, 15-1556 |

Пропан, 15-1407 |

Молоко, 15-886 |

Патока, 15-1413 |

|

|

Вантажопідйомність, т |

61,5 |

57,3 |

62 |

65 |

75,5 |

22,9 |

31,2 |

62 |

|

Маса тари, т |

22,1 |

22,9 |

22,5 |

20,4 |

19,4 |

35,2 |

23,3 |

22,26 |

|

Об’єм котла, м |

46,86 |

39,5 |

54 |

38,7 |

46 |

54 |

30,24 |

46,1 |

|

Внутрішній діаметр котла, м |

2,417 |

2,21 |

2,6 |

2,2 |

2,4 |

2,6 |

2,012 |

2,4 |

|

Довжина котла, м |

10,56 |

10,68 |

10,61 |

10,49 |

10,61 |

10,64 |

10,556 |

10,53 |

|

Довжина по осях зчеплення автозчепів, м |

12,02 |

12,02 |

11,02 |

12,02 |

12,02 |

12,02 |

12,02 |

12,02 |

|

База, м |

7,8 |

7,8 |

7,8 |

7,8 |

7,8 |

7,8 |

7,8 |

7,8 |

|

Осьове навантаження, кН |

216 |

216 |

216 |

216 |

216 |

216 |

216 |

216 |

|

Погонне навантаження, кН/м |

69 |

66,7 |

70,3 |

71 |

72 |

48,5 |

45,2 |

70 |

|

Коефіцієнт тари |

0,359 |

0,399 |

0,363 |

0,314 |

0,511 |

1,54 |

0,747 |

0,359 |

|

Конструкційна швидкість, км/год |

120 |

120 |

120 |

120 |

120 |

120 |

120 |

120 |

|

Габарит за ДСТ 9238-83 |

02-ВМ |

02-ВМ |

02-ВМ |

02-ВМ |

02-ВМ |

02-ВМ |

02-ВМ |

02-ВМ |

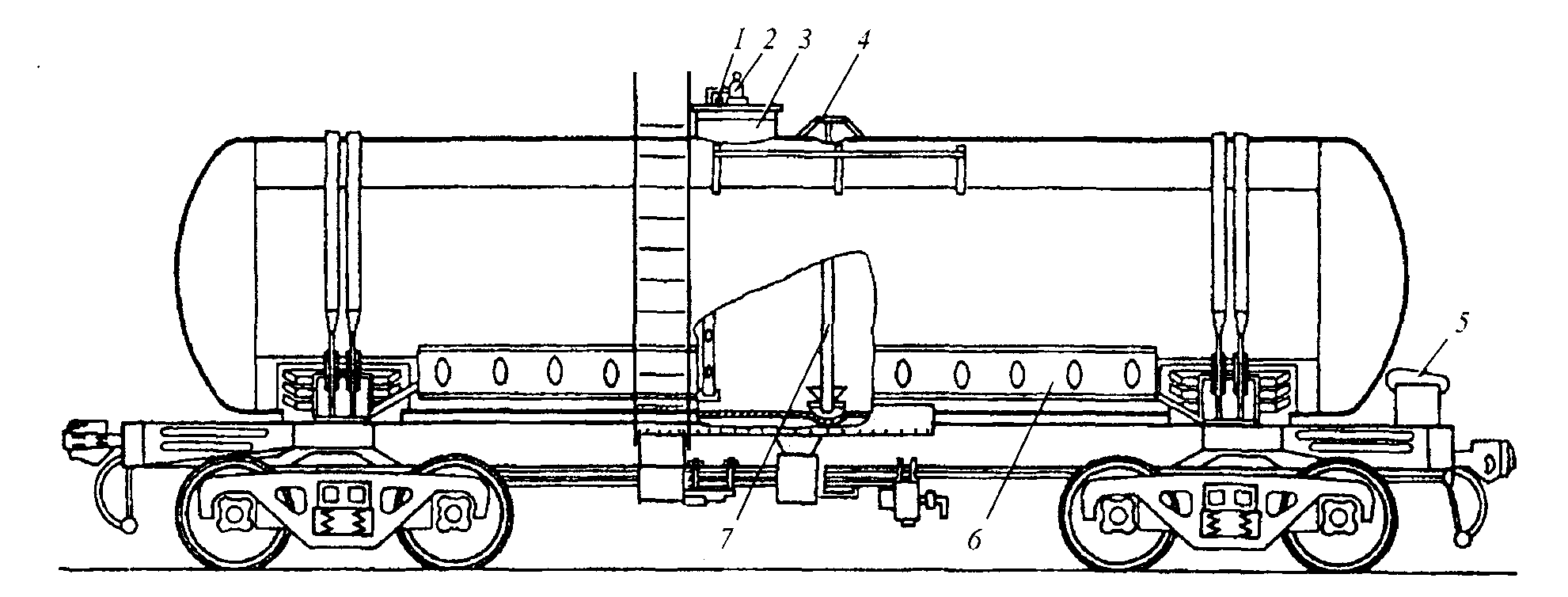

1.5.2 Цистерна для перевезення концентрованої азотної кислоти (рисунок 20 (11)) має котел з алюмінієвого сплаву М або Д1. Вона постачена ковпаком (3), штуцером (1) для відбору проб, запобіжно-впускним клапаном (2) і штуцером (4) для кріплення зливо-наливної труби (7). Для захисту рами й деталей автогальма від випадково пролитої кислоти є запобіжні щити (6), а для нейтралізації пролитої кислоти використається вапно, розміщених в ящику (5).

Рисунок 20 (11) - Чотиривісна цистерна для перевезення міцної азотної кислоти

1.5.3 Цистерна-термос моделі 15-886 із візками (11) моделі 18-100, автозчепам (10), автогальмом (13), ручним гальмом (16) призначена для перевезення молока (рисунок 21). Вона має котел (1) з алюмінієвих сплавів, розділений на три секції (8, 9) об’ємом по 10,08 м3 з люками (4) діаметром 570мм., що мають зверху теплоізоляцію (3), і відкидними кришками (5) що мають уплотнення з харчової резини. Котел, що опирається на раму (12) через опори (17, 18) з алюмінієвого сплаву, ізольований шаром (6) товщиною 300 мм скловолокна МРТ-75. Теплоізоляція захищена сталевим кожухом 7. На котлі зовні укріплені сходи (15) з поручнями (14) і помостом з огородженнями (2) для безпечної роботи обслуговуючого персоналу.

Рисунок 21 - Чотиривісна цистерна-термос для перевезення молока

1.5.4 Котел цистерни для перевезення цементу (рисунок 22) відрізняється тим, що для полегшення вивантаження цемент спушують стисненим повітрям (надлишковий тиск 0,2 Мпа), що підводить до жолобів (аеролоткам) 1 і шлангу, приєднаному до розвантажувального пристрою 2, для кращого підведення цементу до якого є разсікачі 4 і бічні укоси 3. Для вирівнювання тиску повітря в завантаженої цементом верхньої частини котла й підвідкосному просторі є труба 6. На котлі є завантажувальний люк 7, запобіжний клапан і два штуцери 5 для зливу конденсату.

Цистерна для перевезення кальцинованої соди (рисунок 23) має пристрій, подібне до цистерни для перевезення цементу, відрізняючись від останньої більшою кількістю завантажувальних 2 і розвантажувальних 3 патрубків, а також аеролотків і деталей повітряної комунікації

Рисунок 22 - Котел цистерни для перевезення цементу

Рисунок 23 - Чотиривісна цистерна для перевезення кальцинованої соди

1.6 Вагони промислового транспорту

Вагони промислового транспорту призначені для внутрішніх перевезень, пов'язаних з виробничим процесом промислових підприємств (доставка металургійної сировини, напівфабрикатів, готової продукції, будівельних матеріалів), а також безпосередньо з технологічним процесом як транспортний засіб для виконання внутрішньозаводських або внутріцехових транспортних операцій. Крім того, такі вагони використаються для зовнішніх перевезень до місць примикання доріг промислового транспорту до магістральних залізниць. Деякі типи вагонів з певними осьовими навантаженнями промислового транспорту можуть експлуатуватися й на магістральних дорогах України, а на дорогах промислового транспорту можуть експлуатуватися у свою чергу звичайні універсальні й спеціалізовані вагони магістральних залізниць.

Більшість вагонів промислового транспорту має спеціальну конструкцію, що дозволяє ефективно виконувати завантажувальна та розвантажувальні, транспортні й технологічні операції. Найбільш широке поширення на промисловому транспорті одержали думпкари (вагони-самоскиди), що дозволяють застосовувати механізовані способи й засоби навантаження й вивантаження вантажів. Основні технічні характеристики думпкарів наведені в таблиці 4.

Думпкари з механізованим навантаженням вантажів (розкривні породи, нікелеві, марганцеві, апатитові, залізні руди, вугілля й ін.) екскаваторами й механізованим навантаженням гравітаційним способом призначені в основному для експлуатації на відкритих розробках корисних копалин (кар'єрах і розрізах). При розвантаженні кузов з металевими шарнірними бортами й тришаровою підлогою (верхня сталева плита товщиною 12 мм, нижній сталевий аркуш товщиною 4 мм, середній пружний прошарок з дерев'яних брусів товщиною 75 мм) за допомогою спеціального важільного механізму на торцевих бортах і пневматичних циліндрах, укріплених на думпкарі, нахиляється під кутом 40-45° до обрію.

При цьому бічний борт із боку розвантаження автоматично за допомогою механізму думпкара відкидається вниз і стає продовженням підлоги, запобігаючи висипанню вантажу на ходові частини думпкара. При цьому протилежний бічний борт утримується важільним механізмом у закритому положенні.

Таблиця 4 - Технічні характеристики думпкарів

|

Показники |

Тип, модель |

|||||

|

6ВР-60, 31-638 |

ВР-85, 31-639 |

Д-82, 31-652 |

2ВР-105, 31-634 |

ВР-145, 31-653 |

2ВР-180, 31-631 |

|

|

Вантажопідйомність, т |

60 |

85 |

82 |

105 |

145 |

180 |

|

Маса тари, т |

27 |

35 |

37,6 |

48,5 |

64,5 |

67 |

|

Число осей, шт. |

4 |

4 |

4 |

6 |

8 |

8 |

|

Об’єм кузова, м' |

26,2 |

38,8 |

36,1 |

50 |

72 |

59,2 |

|

Довжина по осях зчеплення, м |

11,83 |

12,17 |

12,17 |

14,9 |

17,58 |

14Д8 |

|

Ширина кузова (максимальна), м |

3,21 |

3,52 |

3,52 |

3,52 |

3,464 |

3,464 |

|

Висота від головок рейок, м |

2,74 |

3,236 |

3,31 |

3,241 |

3,65 |

3,27 |

|

Кількість розвантажувальних циліндрів, шт. |

4 |

4 |

4 |

6 |

8 |

8 |

|

Осьове навантаження, кН |

21,78 |

30 |

30 |

25,6 |

26,22 |

30,8 |

|

Погонне навантаження, кН/м |

72,1 |

94,48 |

94,17 |

103 |

119,17 |

169,4 |

|

Тиск у розвантажувальних циліндрах, МПа |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

|

Конструкційна швидкість, км/год: на шляхах промтранспорта на магістральних шляхах МШС Росії |

70 120 |

70 120 |

70 120 |

70 120 |

70 100 |

70 100 |

|

Габарит за ДСТ 9238-83: на магістральних шляхах МШС Росії на шляхах промтранспорта |

1-Т Т |

1-Т Т |

1-Т Т |

1-Т Т |

1-Т Т |

1-Т Т |

Чотиривісні думпкари призначені для перевезення гірничорудних порід, ґрунту й сипучих вантажів питомою вагою до 2,2 т/м3. Конструкція думпкара допускає навантаження великих брил породи масою до 2,0 т на попередньо підсипаний шар дрібної породи товщиною не менш 300 мм із висоти до 2 м від рівня підлоги.

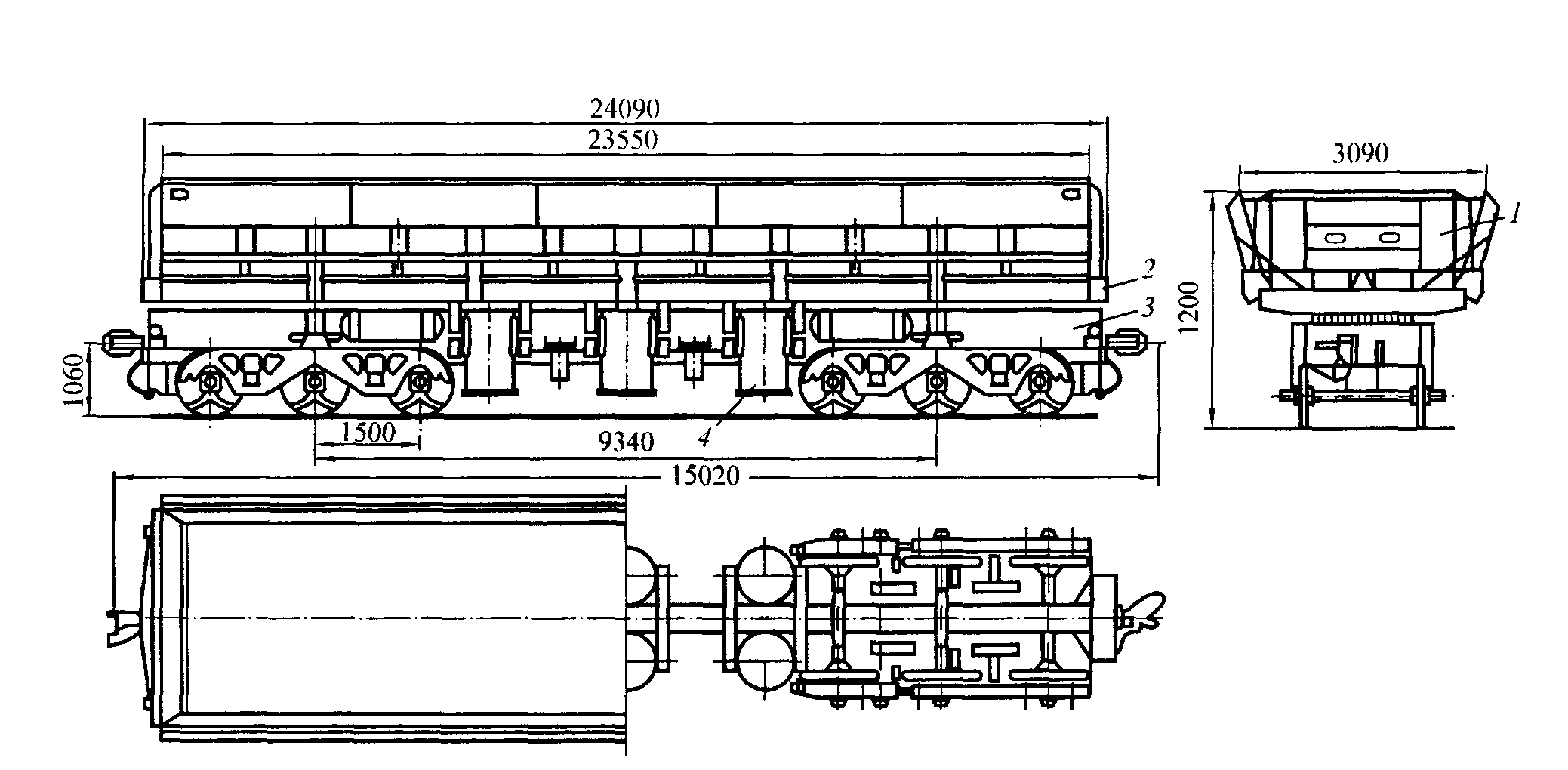

Шестивісний думпкар типу 2ВР-105 (рисунок 24) із тривісними візками УВЗ-11А з центральним ресорним підвішуванням, призначений для перевезення вантажів з питомою вагою до 2,0 т/м3, має поздовжні штампозварні металеві борти, лобові стінки (1) з важільним механізмом відкривання поздовжніх бортів, верхню раму (2), нижню раму (3) і шість пневмоциліндрів (4) для нахилу кузова при розвантаженні, два з яких (по одному з кожної сторони думпкара) - подвійної дії для повернення кузова після розвантаження в горизонтальне положення.

Рисунок 24 - Шестивісний думпкар типу 2ВР-105

Восьмивісні думпкари із двома чотиривісними візками (рисунок 25 (12)) служать для перевезення розкривних порід з питомою вагою до 2,0 т/м3 і скельних порід і руд з питомою вагою до 2,5-3,0 т/м3 на підприємствах гірської металургії. Кузов думпкара має таку ж принципову схему, як у шестиосного думпкара; відмінності лише в конструктивному виконанні окремих вузлів і деталей.

Пневматична система розвантаження (нахилу кузова), що постачає стисненим повітрям від локомотива або стаціонарного наземного компресора, забезпечує перекидання кузова окремих вагонів або групи вагонів з одного поста керування. Підпитування пневмоприборов системи розвантаження стисненим повітрям виконується через самостійний магістральний трубопровід, укріплений на нижній рамі думпкара.

Рисунок 25 (12) - Восьмивісний думпкар

Розроблена також електрогідравлічна система розвантаження думпкарів, у якій циліндри підпитуються маслом під тиском до 15 Мпа від моторнасосної установки локомотива. Для забезпечення розвантаження при низьких температурах, що примерзають до кузова вантажів при, застосовуються встановлені під підлогою кузова вібратори.

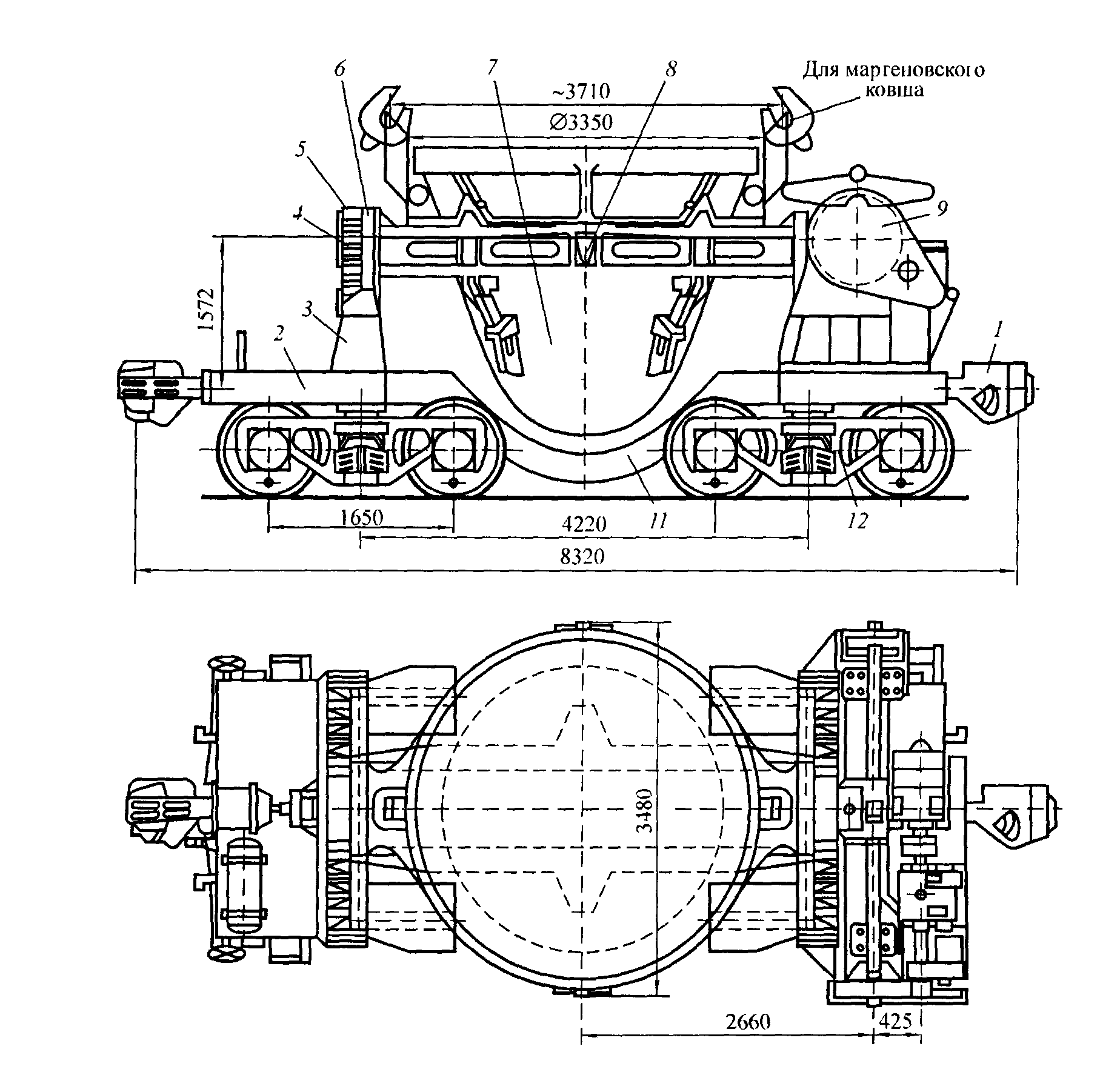

Для перевезення рідких шлаків застосовуються шлаковози (рисунок 26), що складаються з ковша 7 ємністю 11 м3, опорного кільця 8 із замковим пристроєм 10 для ковша, бігунків 6, зубчастих сегментів 5, стійок 3, лафетів 2, фігурної балки 11, ходових частин 19, автозчепа 7 і механізму перекидання 9 з електродвигуном потужністю 20—30 квт. Маса тари шлаковоза 70-100 т, а вантажопідйомність 11-12 т.

Для перевезення рідкого чавуну застосовується чавуновоз (рисунок4.35), що складається з лафетів зі стійками 2 для ковша, упорів 1 для правильної установки чавуновоза під навантаження й вивантаження. Ківш має цапфи 3, 4, 7 й 8, кранові захоплення 9 для повороту ковша й футеровку б з вогнетривкої цегли товщиною 310 мм.

Рідкий чавун можна перевозити також в 16-осном чавуновозом міксерного типу вантажопідйомністю 150 т, тарою 210 т, осьовим навантаженням 220 кн і швидкістю руху 35 км/год.

Створена також конструкція чавуновозу-міксера вантажопідйомністю 420 т, тарою 440 т, з осьовим навантаженням 550 кн і швидкістю руху 10 км/год. Надалі планується будівля чавуновозу-міксера вантажопідйомністю 600 т, тарою 647 т, осьовим навантаженням 515 кн і швидкістю руху 10 км/год.

Рисунок 26 - Шлаковіз

У доменних цехах металургійних заводів застосовуються самохідні трансфери-кари (дозуючі вагони): рудні вантажопідйомністю 60, 65, 70 т і коксові вантажопідйомністю 30 т.

1.7 Ізотермічні вагони

Ізотермічні спеціалізовані вагони призначені для перевезення швидкопсувних вантажів (молоко, м'ясо, риба, й т.п.).

По способу охолодження й способу опалення вагони діляться на вагони з машинним охолодженням й електричним опаленням (рефрижераторні) і охолоджувані водним льодом або льодосоляною сумішшю й опалювальні печами-времянками (вагони-льодовики).

Залежно від способу охолодження рефрижераторні вагони бувають із центральними, ропними й індивідуальної повітряної системами охолодження. Поїзди й секції із центральним охолодженням мають аміачні холодильні установки в машинному відділенні вагона, з якого холод передається у вагони з вантажем за допомогою розчину хлористого кальцію. Таку систему охолодження мають 21- і 23-вагонні рефрижераторні поїзди й 12-вагонні секції. При індивідуальному охолодженні в кожному вагоні є автономна холодильна установка із хладоном-12 як холодоагент, холод від якого переміщається повітрям у вантажні приміщення. Таку систему охолодження мають 5-вагонні секції й автономні рефрижераторні вагони.

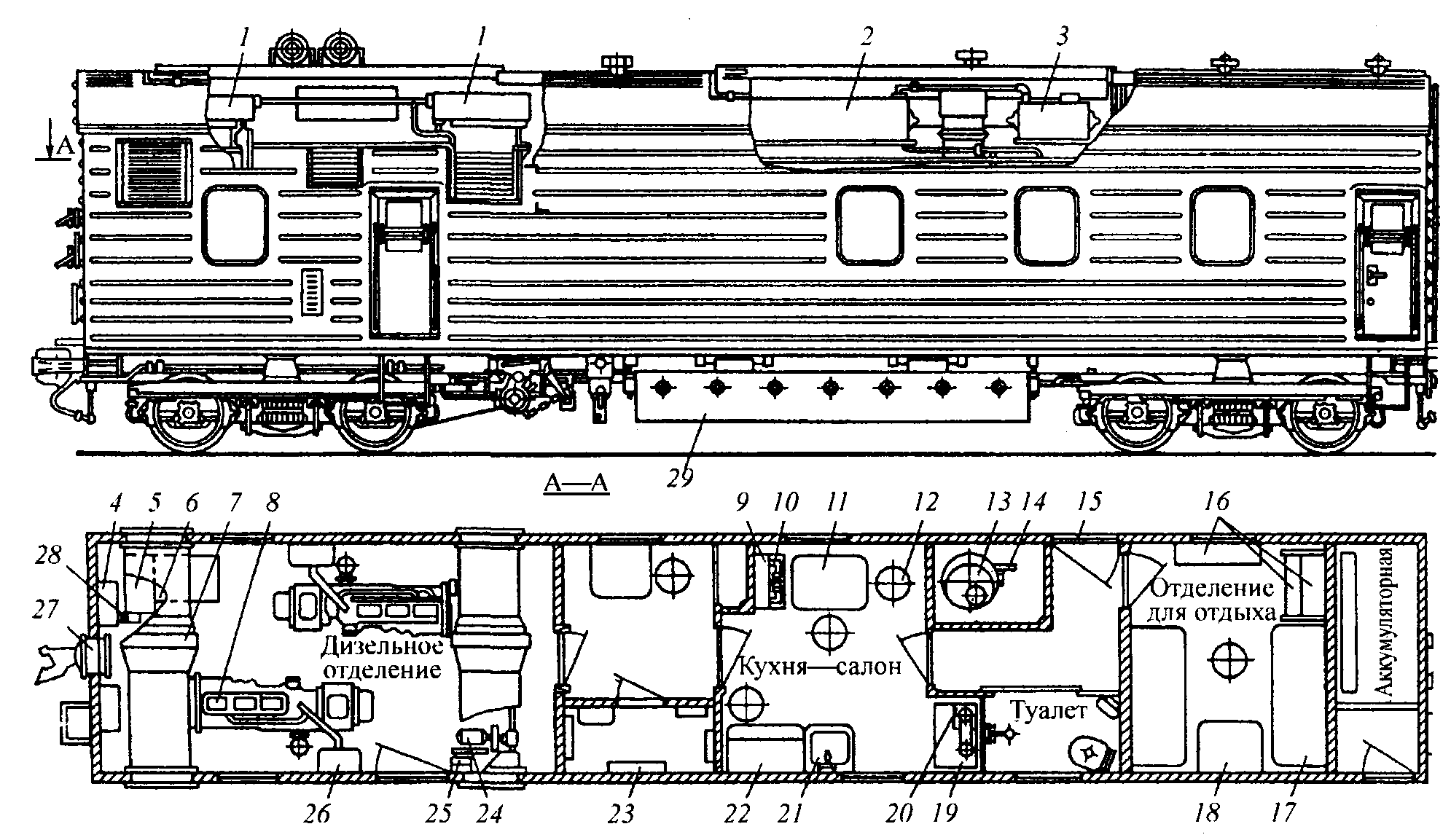

1.7.1 Вагон дизель-електростанція (рисунок 27 (13)) в 5-вагонній рефрижераторній секції служить для вироблення електроенергії, має дизельні, апаратні, котелове відділення, службове відділення, кухня-салон, туалет й акумуляторне відділення.

У дизельному відділенні встановлені два дизель-генератори типу ДГМА-75 потужністю по 75 квт кожнийий, трифазні генератори напругою 400 У, системи охолодження дизелів, насоси, перетворювачі. У вагона є також подвагонный генератор із приводом від колісної пари.

Рисунок 27 (13) - Дизельний вагон 5-вагонної рефрижераторної секції.

У вагоні розміщується: 1-паливний бак; 2 - бак для питної води; 3 - бак для технічної води; 4 - ящик для акумуляторних батарей; 5 - масляний бак; 6 - верстат; 7 - короб охолодження радіаторів; 8 - дизель-генератор; 9 - полку для технічної документації; 10 - радіоприймач; 11- стояк; 12 - стілець; 13 - котел водяного опалення; 14 - насос опалення; 15 - вхідні двері: 16-шафа: 17-диван-ліжко; 18 - тумбочка; 19 - плита;20-підігрівник води; 21 - раковина-мийка; 22 - побутовий холодильник; 23 - розподільний щит: 24 -паливний насос; 25 - ручний паливний насос; 26 - короб фільтрів; 27 - вентилятор; 28 - ручний масляний насос

У службовому відділенні перебувають силові електрощити з розподільними пристроями й приладами автоматики й контролю температури у вагонах для вантажів. Передача електроенергії до силових установок і всіх приладів вагонів секції для перевезення вантажів виконується по підвагонних електромагістралях і міжвагонних з'єднаннях (кондуїтам) зі штепсельними розніманнями.

У салоні-кухні є нагрівальна плита, холодильник, раковина-мийка, радіоприймач і телевізор, стіл, стільці. У котельні встановлений котел водяного опалення на рідкому паливі (солярка). У приміщенні для відпочинку є чотири м'яких спальних місця, шафа для одягу, стіл, стільці.

Вагон спроектований по габариті 1-Т й,має масу тари 64,5 т, довжину кузова 17 м, товщину теплоізоляції підлоги 133 мм стін і даху 110 мм.

1.7.2 Більше сучасну конструкцію кузова й кращих техніко-економічних показників має рефрижераторний вагон з кузовом типу «Сендвіч», у якого в простір між зовнішнім і внутрішнім обшивками заливається пінополіуретан, що спінюється, марок ППУ-17Н и ЦПУ-309Т, що є теплоізолюючим і несучим елементом, що сприймає зовнішні навантаження разом з обшивкам кузова. Такий кузов не вимагає ремонту протягом усього терміну служби вагона (28 років). Вагон має номінальну вантажопідйомність 46 т, масу тари 39 т, повний і навантажувальний об’єм відповідно 148 й 120 м3 довжину по рамі 21 м і габарит 1-ВМ.

1.7.3 Автономний рефрижераторний вагон (рисунок4.42) призначений для перевезення швидкопсувних вантажів при температурі усередині вантажного приміщення вагона від +14 до -18 °С при температурі зовнішнього повітря від -45 до +40 °С. Цей вагон можна ставити в пасажирські поїзди, тому він має наскрізну магістраль і розетки 5 для підключення до електропневматичного гальма, а також ручне гальмо 13. У двох машинних відділеннях розташовані по дизель-генераторі 15 і холодильній установці 1, що працює на хладону-12. У кузові вагона є: нагрівальна установка 14 для підігріву взимку, акумуляторні батареї 11, паливний бак 10 ємністю 730 літрів, напівпровідниковий зарядний випрямляч 9, розподільний щит 16, витяжний вентилятор 3 для охолодження влітку, повітропровід 12, температурний блок, що складається з термостатів 21 з температурним датчиком 6, перемикач якого для вибору температурних режимів перебуває на головному розподільному щиті 8. Температура у вантажному приміщенні вагона контролюється переносною термостанцією, що живлиться від щита 7 на поздовжній балці рами вагона.

Охолоджене або підігріте повітря нагнітається у вантажне приміщення вентиляторами, розміщеними в холодильних агрегатах, подається в простір над проміжною стелею 20 і звідси розподіляється по вантажному приміщенню. Для відводу повітря з вагона є два стельових дефлектори 18 із заслінками, що відкриваються або закриваються за допомогою важелів 7 7 з машинних відділень. Промивні води й конденсат приділяються через чотири зливальні прилади 19.

Рисунок 28- Автономний рефрижераторний вагон

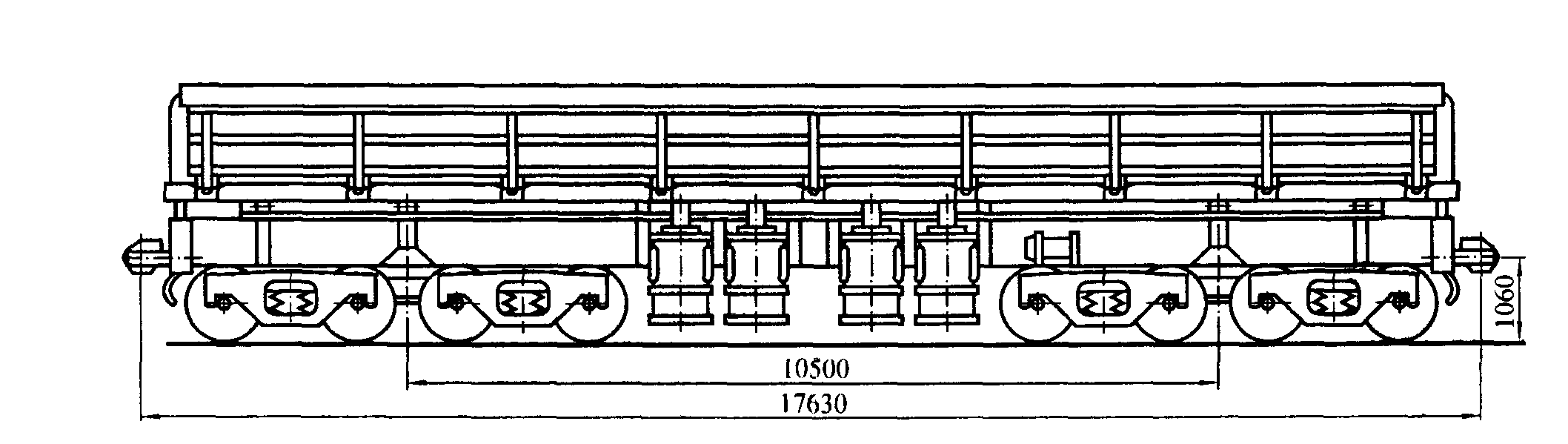

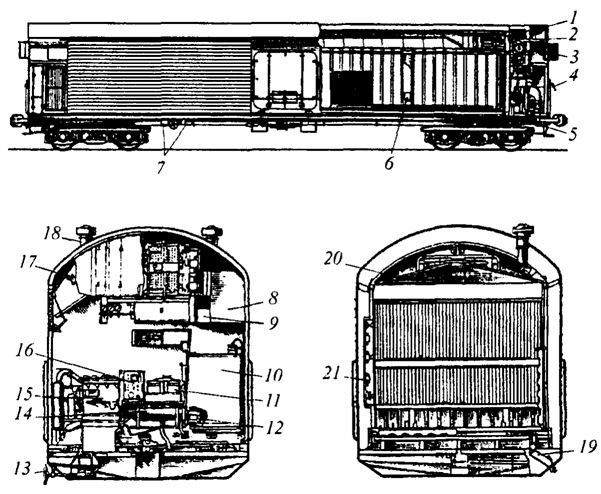

1.7.4 Вагон-термос (рисунок 29 (14) ) призначений для перевезення термічно підготовлених вантажів, що не виділяють біологічного тепла, при температурі зовнішнього повітря від -50 до +50 °С.

Суцільнометалевий кузов із зовнішнім обшивкам з низьколегованої сталі й внутрішнім обшивкам з алюмінієвого сплаву має конструкцію типу «Сендвіч». Потовк кузова обшитий екоталлю товщиною 0,75 мм, що представляє собою оцинкований сталевий аркуш, покритий з боку вантажного приміщення жароміцною плівкою із пластмаси або шаром спеціального лаку. У торцях вантажного приміщення встановлені захисні стінки з оцинкованого листа для запобігання ушкоджень основної торцевої стіни при зрушенні перевезеного вантажу.

Рисунок 29 (14)- Вагон-термос

1-двері; 2 - автозчепа;.3 - візок; 4 - пневматичне гальмо; 5 - стояночний гальмо; 6 - захисна стінка; 7- напольні ґрати

Підлога складається із двох шарів склопластику, між якими перебувають паперові вертикальні сегменти (стільники) зі спіненим поліуретаном. Зверху підлога покрита багатошаровою фанерою товщиною 18 мм із зовнішнім шаром біологічно нейтральної гуми. У вантажному приміщенні є оцинковані сталеві напольні ґрати, а в підлозі по діагоналі два пристрої для видалення промивної води. Дверні прорізи шириною 2,7 м, висотою 2,3 м закриваються дверима притульного типу.

Все холодильне й електричне устаткування вагона працює автоматично й не вимагає обслуговуючого персоналу для супроводу вагона-термоса. Технічне обслуговування вагонів-термосів і спостереження за справністю роботи їхнього устаткування здійснюється на спеціальних пунктах великих залізничних станцій.

Спеціалізовані вантажні вагони