Ударно-тягові пристрої , їх будова та принцип дії, умови роботи при формуванні поїздів і під час руху. Причини розриву поїздів під час руху

ЛЕКЦІЯ 6

Ударно-тягові пристрої , їх будова та принцип дії, умови роботи при формуванні поїздів і під час руху.

Причини розриву поїздів під час руху

- Призначення та типи автозчепного пристрою

Автозчепний пристрій відноситься до ударно-тягового обладнання вагона та призначений для зчеплення вагонів між собою та локомотивом, утримання їх на певній відстані один від одного, сприйняття, передачі та пом’якшення дії розтягувальних та стискаючих зусиль, що виникають під час руху потягу.

Це обладнання відноситься до об’єднаних пристроїв де суміщуються усі функції ударних та тегових-зчепних пристроїв.

До переводу рухомого складу залізниці на автозчепку він обладнувався роздільними приборами , коли в якості ударних приборів встановлювались буферні комплекти, а в якості зчепних – гвинтова упряж.

На кожному вагоні сучасної конструкції встановлено два комплекти автозчепного пристрою, які розміщуються в кінцевій частині вагонної рами.

Автоматичні зчепи діляться на три типи:

- нежорсткі;

- жорсткі;

- напівжорсткі.

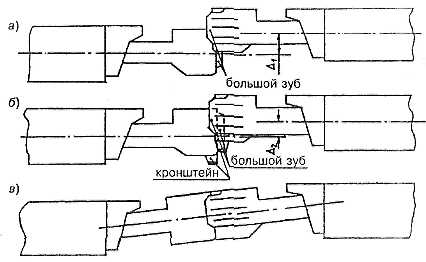

Рисунок 1 – Схеми переміщення зчеплених автозчепом:

а- нежорсткого типу; б- напівжорсткого типу; в – жорсткого типу

Нежорсткі , автозчепи (рис.1а) допускають відносне переміщення зчеплених корпусів в вертикальному напрямі . У випадку різниці по висоті повздовжніх осей нежорсткі автозчепи розміщаються ступінчасто, зберігая горизонтальне положення. Переміщення в горизонтальній плоскості в них забезпечується порівняно простими по конструкції шарнирами на кінцях корпусу автозчепу. Застосовуються в вагонах наземних залізниць .

Жорсткі автозчепи (рис.1в) виключають відносне переміщення зчеплених корпусів в вертикальній площині. Якщо до зчеплення вагонів була різниця по висоті повздовжніх осей, то після зчеплення вони співпадуть та займуть похиле положення, розмістившись по одній прямій. На кінцях корпусу таких автозчепів є складні шарніри, які забезпечують відносно вертикальні та горизонтальні кутові переміщення. Застосовуються в вагонах метрополітенів.

Напівжорсткі автозчепи (рис.1б)взаємодіють одна з одною в процесі роботи як нежорсткі, але вертикальне переміщення їх відносно одна одної обмежене запобіжними кронштейнами, що розміщуються на малих зубах корпусів. Напівжорсткі автозчепи застосовуються в вагонах, що мають збільшену довжину консольної частини рами (восьмивісні та деякі спеціалізовані вагони). Кожна з цих типів автозчепів має свої переваги та недоліки і тому застосовується на таких типах вагонів, де це найбільш необхідно.

До ПЕРЕВАГ жорстких автозчепів відносяться:

- простота автоматичного з’єднання повітряної магістралі та електричної лінії;

- більш плавний хід вагона через малі зазори та зменшених ударів між зчіпними поверхнями;

- полегшення роботи механізму автозчепу в результаті менших переміщень деталей;

- зменшення шуму при русі вагонів, що важливо для утворення комфорту пасажирів.

До ПЕРЕВАГ нежорстких автозчепів відносяться:

- забезпечення гарантованого зчеплення вагонів з значною різницею повздовжніх осей по висоті, особливо при зчепленні завантаженого з порожнім вагоном;

- відсутність складних кінцевих шарнірів;

- зменшена маса автозчепу та простота конструкції.

В залежності від типу вагонів автозчепні пристрої підрозділяються на конструкції, які призначені для 4-х; 6-ти; 8-ми вісних вантажних вагонів, а також пасажирських вагонів, включаючи електро- та дизель-потяги.

4-х вісні вантажні вагони з малою базою оснащені типовою нежорсткою автозчепкою СА-3 ( советская автосцепка, третій варіант).

4-х вісні вантажні вагони з великою базою (рефрижераторні, для перевезення лісу в хлистах, пасажирські та інш.) оснащені напівжорсткою автозчепкою СА-3 .

8-ми вісні вантажні вагони оснащені модернізованою посиленою автозчепкою СА-3М .

2 Автозчепний пристрій СА-3

Автозчепний пристрій типу СА-3 вантажних вагонів розміщується в консольній частині хребтової балки рами кузова.

Автозчеп СА-3 забезпечує:

- автоматичне зчеплення при співударі вагонів ;

- автоматичне запирання замка у зчеплених автозчепів;

- розчеплення рухомого складу без заходу людини міжвагонний простір та утримання механізму в розчіпному стані до розведення автозчепів;

- автоматичне повернення механізму в положення готовності до зчеплення після розведення автозчепів;

- поновлення зчеплення випадково розщеплених автозчепів, не розводячи вагони;

- виконання маневрових робіт (положення на «буфер»), коли при співударі автозчепи не повинні з’єднатися.

Зміщення осей зчеплення по вертикалі допускається в вантажних потягах до 100мм і пасажирських швидкісних до 50мм, а в горизонтальному напрямку до 175мм, при яких забезпечується надійне автоматичне зчеплення вагонів в експлуатації

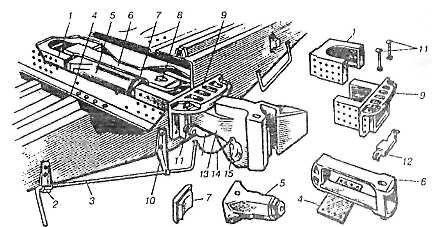

Основні частини автозчепного пристрою (рис.2): корпус автозчепу з деталями механізмів; ударно-центруючий пристрій, упряжний пристрій, упори та розчіпний привід.

Рисунок 2- Автозчепний пристрій чотиривісного вагона

Корпус автозчепу (13) з механізмами призначений для зчеплення та розчеплення вагонів, сприйняття та передачі ударно-тягових зусиль упряжному пристрою. Корпус встановлюється у вікно ударної розетки (9) та своїм хвостовиком з’єднаний за допомогою клина (8) з тяговим хомутом (6). Корпус автозчепу представляє собою пустотілу фасонну відливку, яка складається з головної частини та хвостовика. Всередині головної частини розміщуються деталі механізму автозчепу. Вона має великий (1) та малий (4) зуба, які з’єднуючись, створюють зів автозчепу. Торцеві поверхні малого зуба та зіву сприймають стискаючі зусилля, а тягові зусилля передаються задніми поверхнями великого та малого зубів. На вертикальній стінці зіву біля малого зуба є вікно для замка (3), а поряд – вікно для замкоутримувача (2). В верхній частині голови відлито виступ (5), який сприймає жорсткі удари при повному стисканні поглинального апарату та передає його через розетку на раму вагона (рис.2) . Зі сторони малого зуба всередині голови відлита полиця для верхнього плеча запобіжника замка від саморозчепу, а зі сторони великого зуба є шип для навішування замкоутримувача. В нижній частині голови виконані отвори для виступів замка автозчепи та горизонтальні отвори для постановки валика підіймача.

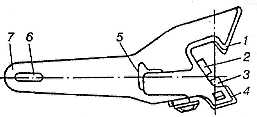

В пустотілому хвостовику зроблено продовгуватий отвір (6) (рис.3) для клина, що поєднує корпус з тяговим хомутом. Торець хвостовика (7) служить для передачі ударних навантажень та має циліндричну поверхню, що забезпечує горизонтальні повороти автозчепу.

Рисунок 3- Корпус нежорсткої автозчепи в зібраному стані

Горизонтальна проекція зубів (великого (1) та малого (4)), зіву та виступаючої частини замка (3) та замкоутримувача (2) називається контуром зачеплення.

Центруючий пристрій сприймає від корпусу автозчепу збиткову енергію удару після повного стискання поглинального апарату та центрує корпус автозчепу. Прибор (рис.2) має ударну розетку(9), дві маятникові підвіски (11) та центруючи балочку (12). Ударна розетка відлита як одне ціле з переднім упором та приклепана або приварена до кінцевої балки рами. У розетки є вікно для встановлення корпусу автозчепу та отвір для маятниковим підвісок, а також ребра жорсткості в верхній ударній частині. Центруючи балочка (12) омегоподібної форми з двома плоскостями та двома обмежувачами (повздовжніми та боковими). При постановці балочки на місце повздовжній обмежувач захватує нижню вертикальну стінку ударної розетки. Бокові обмежувачі утримують корпус автозчепу при максимальних ухилах в поперечному напрямку. Маятникові підвіски (11) мають вид стержня діаметром 25мм з двома голівками (верхньою більш широкою та нижньою). Верхніми голівками підвіска спирається на ударну розетку , а на нижню голівку спирається центруючи балочка.

Упори автозчепу задні (1) та передні (9) служать для передачі розтягуючи та стискаючих зусиль на раму та кузов вагона. Передній упор сумісно з розеткою представляє собою П-подібну коробку з ребрами жорсткості. На відстані 625ммвід упорних плоскостей переднього упору до хребтової балки приклепаний або приварений задній упор (1) (рис.2), який також представляє собою П-подібну коробку з ребрами жорсткості. У 4-х вісних вагонів з укороченими частинами (криті вагони, цистерни) задні упори відливають сумісно з надп’ятниковими коробками. Для попередження стирання вертикальних стінок хребтової балки поглинальним апаратом на них між упорами приклепують по дві запобіжних планки.

Упряжний пристрій передає упорам повздовжні сили від корпусу автозчепу та пом’якшує їх дію. Воно розміщено між передніми та задніми упорами автозчепного пристрою та складається :

- з тягового хомута (6); - поглинального апарату (5), - клина (8), - упорної плити (7) та кріпильних деталей клина та підтримуючої планки. Нижньою опорою тягового хомута та поглинального апарату являється підтримуюча планка (4), що кріпиться за допомогою 8-ми гвинтів знизу до хребтової балки. Тяговий хомут (6) представляє собою раму, всередині якої розміщується поглинальний апарат та упорна плита. В головній частині хомута є отвір для клина. Внизу головної нижньої частини розміщуються приливи з отворами для болтів , що є запобіжником клина від випадання. Опірна площадка хомута оснащена посилюючими ребрами. Клин тягового хомута прямокутного перетину з округленими краями в нижній частині має заплечики, якими він спирається на гвинти, що утримують його від вижимання.

Розчіпний привід призначений для розчеплення автозчепів. Привід (рис.2) представляє собою двоплечовий важіль (3), який утримується кронштейном (2) з полицею та утримувачем (10). Ланцюг (14) з’єднує коротке плече важеля з валиком підіймача (15).

2.1 Призначення та будова механізму автозчепу

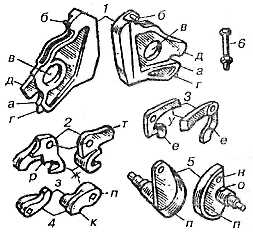

Механізм автозчепу (рис.4) складається з замка (1), замкоутримувача (2), запобіжника від саморозчипу (3), підйомник замка (4), валика підйомника (5) та гвинта (6), який через отвір приливу у корпусі автозчепу проходить через поглиблення валика підйомника і тим самим закріплює весь механізм в зібраному стані.

Рисунок 4 – Механізми автозчепу СА-3

Замок (1)призначений для запирання двох зімкнутих автозчепів. Він має зверху шип(б) для навішування запобіжника(3), в середній частині – овальний отвір (в) для розміщення стержня валика підйомника(5), знизу – радіальну опору(а) і направляючий зуб (г),навколо яких замок може повертатися, а також пофарбований в червоний колір сигнальний відросток(д), по положенню якого визначають зчеплені чи розчеплені автозчепи. Замок має будову і розташований так, що під дією власної ваги своєю замикаючою частиною виходить на зовні з порожнини головної частини корпусу.

Замкоутримувач (2)разом з запобіжником (3) призначений для утримання замка в зчепленому і розщепленому положенні. Зчеплення виконується замкоутримувачем сумісно з запобіжником замка, розчеплення – разом з підйомником (4). Замкоутримувач має противагу (т) і лапу (ж), між якими знаходиться виступ (розчіпний кут ). Овальний отвір(с) призначений для навішування замкоутримувача на шип корпуса автозчепу, що розміщується всередині корпусу. Знизу під овальним отвором знаходиться розчіпний кут (р), який взаємодіє з підйомником замка.

Запобіжник замка (3)являє собою двоплечий важіль з отвором для навішування на шип (б) замка (1). Верхнє плече призначене для упору в противагу замкоутримувача, нижнє фігурне плече (е) – для підйому верхнього плеча (у), яке має додаткову опору – поличку корпуса автозчепу.

Підйомник (4) призначений для виведення запобіжника замка з положення упору в противагу замкоутримувача, переміщення замка в корпус з зіву. Балансир полегшує повернення повернутого підйомника в першопочаткове положення, отвір передбачений для з’єднання з ланцюгом розчіпного привода.

Болт, який проходить через отвори в приливі корпуса автозчепу, разом з гайкою і двома шайбами запирає валик підйомника, а разом з ним і решта деталей механізму автозчепу.

Валик підйомника (5) призначений для повороту підйомника замка при розчепленні автозчепом та утриманні підйомника в вертикальному положенні. В середній частині валик має квадратний перетин. Балансир валика (п) полегшує повернення його в початкове положення. Отвір (н) служить для з’єднання балансиру валика з ланцюгом привода , а поглиблення (о) – для встановлення запірного гвинта (6).

3 Поглинальні апарати вантажних та пасажирських вагонів

Поглинальні апарати забезпечують гасіння частини енергії удару, зменшення повздовжніх розтягуючих та стискаючих зусиль, котрі передаються через автозчеп на раму кузова вагона. Принцип дії їх заснований на виникненні в апараті сил опору та перетворення частини енергії удару в інші види енергії.

По типу робочого елементу, що утворює сили опору, та принципу дії поглинальні апарати діляться на:

- пружинні;

- пружинно-фрикційні, з резино металевими елементами ;

- гідравлічні.

Робота пружинних апаратів заснована на утворенні сил опору пружної деформації пружин при їх стисканні. Такі апарати застосовуються тільки в пружних площадках пасажирських вагонів.

Робота пружинно-фрикційних апаратів заснована на перетворенні кінетичної енергії співударяємих вагонів в роботу сил тертя фрикційних елементів та потенційну енергію деформації пружин.

В гідравлічних апаратах кінетична енергія удару витрачається на подолання сил в’язкого опору рідини при перетіканні її з одної камери в іншу через калібровочні отвори.

Енергомісткість поглинального апарату представляє собою величину кінетичної енергії, яку він сприймає при повному стисканні.

Коефіцієнт готовності апарата визначається при випробуваннях як відношення числа навантажень, при яких виникло заклинення апарата, до загального числа.

Показник стабільності роботи апарата характеризує здібність зберігати основні параметри при багаторазових його навантаженнях.

Чотиривісні вантажні вагони оснащені пружинно-фрикційними апаратами типів: Ш-1-ТМ; Ш-2-В і Ш-6-ТО-4.

Восьмивісні вагони – апаратами Ш-2-Т.

Рефрижираторні вагони та цистерни для знижених газів оснащені пластинчатими апаратами ПМК-110А .

Пасажирські вагони оснащені апаратами типу Р-2П та Р-5П ( для швидкостей до 160 км/год. і 200 км/год.) з резино металевими елементами.

Ударно-тягові пристрої , їх будова та принцип дії, умови роботи при формуванні поїздів і під час руху. Причини розриву поїздів під час руху