Механизм подъема груза башенного крана с балочной стрелой

Кафедра «Строительные и дорожные машины»

Курсовой проект по дисциплине «Грузоподъемные машины»

На тему «Механизм подъема груза башенного крана с балочной стрелой»

Содержание

Введение…………………………………………………………………………...3Анализ конструкций крана и механизма………………………………………...4

Анализ конструкций механизма подъема груза………………………………...7

Расчет механизма подъема груза……………………………………………….11

Список литературы……………………………………..…..………....………...17

Введение

Среди средств механизации погрузочно-разгрузочных работ основную роль играют грузоподъемные машины. Разработка новых видов кранового оборудования, как и увеличение производительности уже находящихся в эксплуатации, существенно снизит использование тяжелого ручного труда в основных и вспомогательных операциях, как в строительстве, так и при погрузочных работах. Любое проектирование нового или модернизация существующего оборудования должно основываться на максимальном использовании существующих конструкций, их техническом анализе, улучшении и усовершенствовании аналогов. Всякое улучшение конструкции не должно снижать технических характеристик базового оборудования используемого для проектирования. Использование стандартных деталей и унифицированных узлов, рациональное использование материала и простота в эксплуатации значительно снизит затраты на проектирование и производство. Опираясь на новейшие достижения в науке и технике надо стремиться к необходимости повышения производительности, уменьшения веса машины и улучшения условий труда. В предлагаемом проекте по модернизации существующей модели козлового крана ставится задача, опираясь на технические возможности крана улучшить его возможности и эксплуатационные качества. Изменение барабана в лебедке передвижения грузовой тележки позволит изменить запасовку каната с двухканатной на одноканатную, что облегчит его замену и последующую регулировку, не изменяя технических характеристик лебедки. В качестве регулирующего устройства для натяжения каната используется храповой механизм, простое и надежное устройство, не требующее больших экономических затрат. Установка дополнительного оборудования расширит возможности применения, использование крана не только при погрузочно-разгрузочных работах, но и позволит применять его при монтаже ответственных конструкций.

1.Анализ конструкций крана и механизма

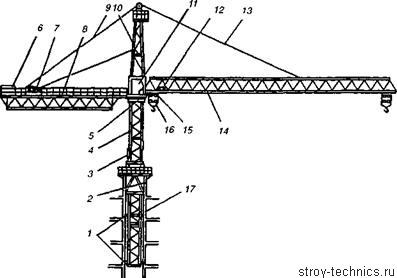

На рис 1 показан самоподъемный башенный кран четвертой размерной группы с балочной стрелой и грузовым моментом 160 тм. Кран оборудован гидравлическим механизмом выдвижения и применяется на строительстве монолитных зданий.

Башня крана опирается на нижнюю секцию с элементами опирания крана в окнах лифтовой шахты. В верхней части башни смонтировано опорно-поворотное устройство, состоящее из неповоротной рамы, поворотной платформы, роликового опорно-поворотного круга и механизма поворота.

Рисунок 1. Самоподъёмный башенный кран

К поворотной платформе шарнирно крепятся протизавесная консоль балочного типа и одноподвесная балочная стрела трехгранной (в сечении) формы. Консоль и стрела подвешены соответственно на расчалах. На консоли смонтированы грузовая лебедка и плиты противовеса. В корневой части стрелы установлена лебедка передвижения грузовой тележки с крюковой подвеской. К верхней части поворотной платформы крепится оголовок с проушинами для крепления расчалов стрелы и консоли противовеса. К поворотной платформе крепится кабина управления.

Выдвижная обойма представляет собой решетчатую трубчатую металлоконструкцию квадратного сечения. К верхней части обоймы присоединены штоки четырех гидроцилиндров, служащих для выдвижения башни относительно обоймы, а также движения обоймы относительно башни. В нижней части обоймы установлены фланцы для опирания на торец лифтовой шахты. Кран опирается в окнах лифтовой шахты на двух уровнях на расстоянии двух этажей. Башня крана свободно перемещается внутри лифтовой шахты.

Две нижние секции башни имеют в основании направляющие для упоров, выдвигаемых в окна лифтовой шахты. На поясах башни по диагоналям приварены упоры для самоподъема и опускания (при демонтаже). Каждый упор представляет собой поршень, задвигаемый вручную в направляющую трубу.

Поршень фиксируется в направляющей трубе башни специальным стержнем.

Процесс подъема крана в шахте лифта состоит из следующих последовательно выполняемых операций: опирание обоймы на лифтовую шахту, подъем крана в рабочее положение, закрепление крана в шахте лифта.

Гидрооборудование крана обеспечивает вертикальное перемещение башни (подъем и опускание) внутри лифтовой шахты. Гидросистема включает насосную станцию с электроприводом, четыре гидроцилиндра и дистанционный (выносной) пульт управления.

Гидроцилиндры установлены рядом с вертикальными поясами башни и соединены с ней попарно по диагонали. Для безопасности работы каждый гидроцилиндр снабжен гидрозамком и управляемым обратным клапаном.

Монтаж самоподъемного крана осуществляется стреловым самоходным краном грузоподъемностью не менее 25 т. Затем самоподъемный кран монтирует вокруг себя полутюбинги лифтовой шахты или сооружает монолитную лифтовую шахту, после чего возводит первый этаж. Далее самоподъемный кран возводит второй, третий и четвертый этажи с расклиниванием зазоров между лифтовой шахтой и перекрытиями.

После возведения четырех этажей здания и сооружения лифтовой шахты 5-го этажа выдвижная обойма с помощью гидроцилиндров опускается на торец лифтовой шахты 5-го этажа; включением двух диагонально расположенных гидроцилиндров нагрузка снимается с нижней секции башни и передается на торец лифтовой шахты. Затем отстыковывается башня от нижней секции, закрепленной на анкерных болтах, теми же двумя гидроцилиндрами кран приподнимается вдоль ствола лифтовой шахты до совпадения выдвижных опорных балок с окнами лифтовой шахты на 1-м и 3-м этажах. Опорные балки выдвигаются в окна лифтовой шахты и надежно закрепляются в них. Таким образом кран устанавливается в шести окнах шахты на каждом этапе (в данном случае на 1-м,и 3-м этажах). Затем выдвижная обойма с помощью гидроцилиндров поднимается вверх по башне до оголовка, и кран может продолжать сооружение 5-го этажа, стоя на опорных балках.

После возведения 5-го этажа и лифтовой шахты 6-го этажа выдвижная обойма снова опускается на торец лифтовой шахты 6-го этажа. С помощью гидрбцилиндра кран вывешивается, выдвижные опорные балки задвигаются в башню, и кран выдвигается на один этаж вверх до совпадения опорных балок с окнами в лифтовой шахте 2-го и 4-го этажей.

Кран опирается балками на окна и далее операции повторяются до возведения последнего этажа здания.

Нижняя секция башни на дне шахты по окончании демонтажа крана разбирается и так же демонтируется, как и самоподъемный кран.

Самоподъемный кран демонтируется с помощью приставного крана, установленного на легком инвентарном фундаменте или с помощью стрелового самоходного крана грузоподъемностью 25 т со стрелой длиной не менее 30 м, оборудованной гуськом.

Грузоподъемность при максимальном вылете стрелы (32 м) составляет 5 т, максимальная грузоподъемность (при вылете 16 м) — 10 т, высота подъема максимальная — 100 м.

Предусмотрено производство самоподъемных башенных кранов с грузовым моментом 200, 250, 300 тм и вылетом стрелы до 60 м.

Перевозка башенных кранов в зависимости от их конструкций и параметров осуществляется автотягачами на подкатных пневмоосях в сложенном виде (мобильные краны), без промежуточных секций башни (перевозятся отдельно), с разборкой на отдельные узлы (под регламентированные габариты автотранспорта).

Работа свободностоящих, передвижных и стационарных кранов возможна до определенной высоты. Для сохранения устойчивости крана при увеличении высоты подъема его башню крепят к конструкциям возводимого здания или сооружения одним, двумя, а иногда тремя креплениями, устанавливаемыми на различной высоте крана по мере его наращивания. В современных высотных кранах серии КБ на расчетной высоте между промежуточными секциями башни закладывают вставки с проушинами, к которым крепятся подкосы, образующие рамы крепления.

Все башенные краны оборудуются приборами безопасности. К ним относятся ограничители крайних положений всех видов движения, расположенные перед упорами: передвижения крана, грузовой и контргрузовой тележек, угла наклона стрелы, поворота, высоты подъема, выдвижения башни и т. д. Для защиты кранов от перегрузки при подъеме груза на определенных вылетах применяют ограничители грузоподъемности. Краны также оснащают тормозами на всех механизмах рабочих движений, нулевой и концевой электрозащитой, аварийными кнопками и рубильниками, анемометрами с автоматическим определением опасных порывов ветра и подачей звуковых и световых сигналов для предупреждения машиниста об опасности, рельсовыми захватами на ходовых тележках, указателями вылета крюка и грузоподъемности на данном вылете при соответствующей высоте подъема груза и т. п. Для прохода машиниста в кабину и к удаленным узлам для проведения технического обслуживания и ремонта на кранах устанавливают лестницы, площадки и настилы, имеющие необходимое ограждение.

Эксплуатация башенных кранов в соответствии с правилами Госгортехнадзора разрешается только после регистрации в органах технадзора, а также после технического освидетельствования (включающего в себя осмотр крана, статическое и динамическое испытания) и разрешения на пуск в работу.

1.Анализ конструкций механизма подъема груза

Механизм подъема груза состоит из:

- Электродвигатель.

- Муфта.

- Тормоз.

- Редуктор.

- Грузовой барабан.

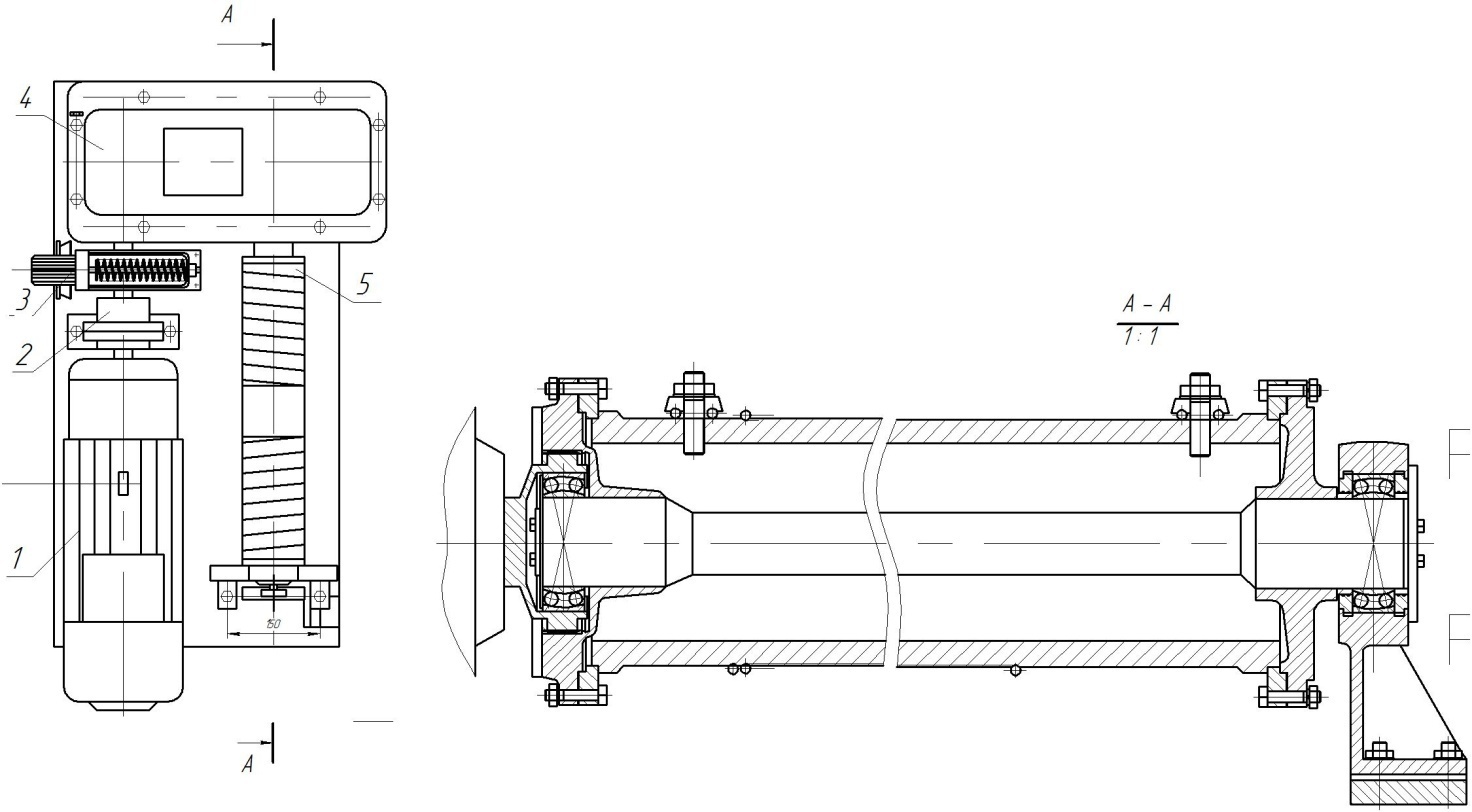

Рисунок 1. Механизм подъема груза.

На рисунке видно, что в этом случае применена однослойная двухсторонняя навивка каната на грузовой барабан. С учетом неприкосновенных витков (1.5 витка с каждой стороны), регламентированных нормами Госгортехнадзора для уменьшения натяжения каната в месте его крепления на барабане и максимальной высотой подъема, достигающей 120 метров

Механизмы подъема предназначены для вертикального перемещения груза. Механизмы подъема выполняют в виде крюковой лебедки и полиспастной системы. Однобарабанные реверсивные лебедки с приводом от электродвигателя состоят из следующих основных элементов: рамы (обычно сварной) и установленных на ней барабана с опорами, редуктора, электродвигателя и тормоза. Для соединения редуктора и двигателя используются жесткие и упругие муфты.

В тяговых лебедках целесообразнее всего использовать асинхронные электродвигатели с фазным ротором серий 4MTH. Серия 4MTH отличается более высоким классом нагревостойкости изоляции. Поэтому двигатели серии 4MTH можно использовать при среднем, тяжелом и весьма тяжелом режимах работы.

При группах режимах работы 1М, 2М, 3М разрешается использовать асинхронные двигатели с короткозамкнутым ротором общепромышленной серии 4А. При весьма тяжелом режиме работы рекомендуется использовать двигатели постоянного тока с последовательным возбуждением (серия Д).

В лебедках широко используют автоматические нормально замкнутые тормоза с пружинным замыканием и электромагнитным или электрогидравлическим приводом типов ТКТ, ТКП, ТКГ. Электрическая часть магнита или толкателя включена параллельно к электродвигателю привода. При группах режима работы 4М, 5М и 6М рекомендуется применять тормоза с электрогидравлическим приводом типа ТКГ.

Тормоз обычно устанавливают на входном вале редуктора. При таком расположении тормоза необходимый тормозной момент гораздо меньше того, который необходим для торможения при установке тормоза на выходном вале редуктора.

Электродвигатель с редуктором соединяют с помощью зубчатой или упругой втулочно-пальцевой муфты. Для уменьшения габаритных размеров лебедки используют муфту с тормозным шкивом. По правилам Госгортехнадзора с целью обеспечения безопасности эксплуатации лебедки, в качестве тормозного шкива можно использовать только полумуфту, находящуюся на валу редуктора. Также при применении упругой втулочно-пальцевой муфты с тормозным шкивом при торможении упругие элементы муфты не нагружены и срок их службы увеличивается. Применение зубчатой муфты допускает значительное относительное смещение соединяемых валов, что упрощает процесс монтажа. К достоинствам зубчатых муфт следует отнести: надежность, большие допускаемые неточности монтажа, большие передаваемые крутящие моменты, меньшую массу и моменты инерции. Однако следует отметить, что даже при самой тщательной центровке соединяемых валов такие муфты требуют обильной смазки зубьев. Обеспечить такую смазку в условиях работы тормозных шкивов, нагрев которых очень значителен, обычно затруднительно.

Барабаны отливают из серого чугуна или из стали, а иногда выполняют сварными из листового металла. Более предпочтительны, особенно при больших диаметрах, сварные барабаны в связи с их меньшей металлоемкостью. Для легких условий работы допустимо применять барабаны из тонколистовой стали с накатанными на ней канавками.

В зависимости от длины навиваемого каната последний укладывается на барабан в один слой или в несколько слоев. В большинстве случаев используются нарезные барабаны для однослойной навивки каната. Канавки, нарезанные на поверхности барабана (по винтовой линии), увеличивают поверхность соприкосновения, чем уменьшают напряжения смятия, устраняют трение между соседними витками и износ каната. Поэтому при нарезных барабанах срок службы каната увеличивается. В механизмах, при работе которых возможны рывки и ослабление каната, а также на высокоскоростных механизмах барабаны выполняют с глубокой канавкой; в остальных случаях применяют нормальную канавку.

Барабаны для многослойной навивки применяют только при очень большой длине навиваемого каната. Многослойная навивка на гладких барабанах позволяет также сократить габаритные размеры. Они могут иметь гладкую поверхность или поверхность с винтовой канавкой. В случаях, когда достаточна навивка в два слоя, ее можно осуществить на нарезных барабанах при одновременной параллельной навивке двух слоев со сдвигом верхнего слоя на 1,5-2,5 шага относительно внутренних витков, наматываемых непосредственно на нарезную часть барабана. С обеих сторон барабаны снабжаются бортами (ребордами), выступающими над верхним слоем уложенного каната не менее чем на два его диаметра.

При навивке в нижнем слое каната возникают высокие контактные напряжения не только от растягивающих сил, но и от давления вышерасположенных слоев. Кроме того, при наматывании каната на гладкий барабан происходит трение между соседними витками. Все это вызывает повышенный износ каната и сокращает срок его службы. Поэтому применять барабаны с многослойной навивкой для механизмов режимных групп 5М-6М не рекомендуется.

2.Расчет механизма подъема груза

2.1 Расчёты и выбор параметров силового привода крана.

Грузоподъемность крана – 125 кН

Длина стрелы – 18 м

Высота подъема груза – 20 м

Скорость подъема груза – 10 м/мин

Группа режимов работы – М4

Выбор кинематической схемы.

В качестве механизма подъема принимаем схему (рис.2) состоящую из электродвигателя 1, редуктора 2, барабана 3, зубчатой муфты 4 и тормоза 5. Соединение редуктора и барабана осуществляется через шарнирное соединение 6.

Рисунок 2. Кинематическая схема привода механизма вспомогательного подъема.

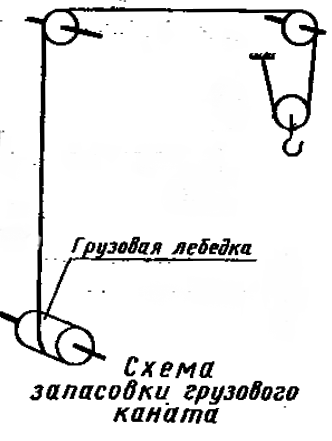

Рисунок 3.Схема запасовки каната

Выбор каната

Выбор каната начинается с определения кратности полиспастов:

По схеме полиспаста определяем силу максимального натяжения каната [1]

(1)

где G – вес груза; - число ветвей каната, навиваемых на барабан; - передаточное число (кратность) полиспаста; - КПД полиспаста; - КПД направляющих (обводных) блоков.

Типоразмер каната выбирают преимущественно из условия[]

(2)

Где - разрывная сила каната; - коэффициент использования каната (прочности)

Выбираем канат диаметр 20,5 мм,  =267кН

=267кН

Канат 15 – Г – 1 – 1770 ГОСТ 3081 – 80 [1]:

Определение размеров крюковой подвески и выбор крюка

Минимальный диаметр блока определяется по формуле: ,

где - коэффициент выбора диаметра блока, - диметр каната.

Полученный по формуле диаметр округляем в большую сторону до значения из стандартного ряда – 370мм.

Крюковую подвеску выбираем стандартную ТИП 1 – 5 – 406

Определение основных размеров барабана

Определим диаметр барабана [1]

Примем Dб =320мм - из стандартного ряда.

Где h=18 - коэффициенты выбора диаметров соответственно барабана, блока и уравнительного блока для М4.

Определение длины барабана.

Выбираем барабан с желобчатой поверхностью и однослойной навивкой.

Значение шага навивки каната принимают из приближенного соотношения:

Полученная величина должна быть кратной 0,5

Длину барабана определяем по формуле:

где - длина нарезки между осями крайних витков каната

- Число витков каната навиваемых на барабан при подъеме груза на расчетную высоту подъема;

- длина каната навиваемого на барабан

- высота подъема груза и длина стрелы (при подъемной стреле); - кратность полиспаста; витка – неприкосновенные витки, по правилам Госгортехнадзора РФ не свиваются с барабана; - длина барабана, используемая для крепления каната; (двойная высота выбирается за счет того что механизм подъема груза находится в нижней части крана и канат прокинут через стрелу)

- расстояние от оси крайнего витка каната до края барабана

- длина не нарезная средней части барабана;

В3 – расстояние между осями наружных блоков крюковой подвески, hmin – минимальное расстояние между осью барабана и осью блоков крюковой обоймы hmin = 120мм, - максимальный допустиный угол отклонения каната. =60

В связи с тем что длина барабана получилась слишком большой выбираем барабан с многослойной навивкой и рассчитываем его длину.

Рабочая длина гладкого барабана при многослойной навивке определяется следующим образом:

Толщина стенки барабана должна обеспечивать достаточную прочность и соответствовать технологическим возможностям его изготовления.

Так как длина барабана , то проводить проверку толщины обечайки барабана на сжатие нет смысла.

Расчет оси барабана

Определим реакции возникающие в опорах подшипника. Для этого найдем сумму моментов относительно точек А и В.

Определим реакции опор:

Определим изгибающие моменты действующие на ось:

В качестве материала оси назначим сталь 45 термообработка – улучшение НВ=230, с пределом прочности , предел текучести .

Размер оси предварительно определим исходя из допускаемых напряжений:

где n = 1.5 – коэффициент запаса прочности;

Необходимый диаметр оси:

Примем диаметр оси под подшипником , тогда диаметр оси под ступицей .

Подберем подшипник

Выбираем шариковые радиальные сферические двухрядные подшипники 1616 ГОСТ 28428 – 90 имеющий следующие параметры: d = 100 мм; D = 180 мм; []

Выбор Двигателя

Максимальная статическая мощность, требуемая для подъема заданного груза:

максимальная статическая мощность; - предварительное значение КПД механизма; G – вес номинального груза;v – скорость подъёма груза.

Выбираем двигатель MTKF 411 – 8, Рдв = 22кВт. Частота вращения 930 об/мин.

Выбор передаточного механизма:

Найдём частоту вращения барабана []

Требуемое передаточное число редуктора:

Выбор типоразмера редуктора производится из условия наибольшего статического момента на валу барабана механизма подъема.

Где - диаметр барабана; Zкб - число ветвей каната, идущих к барабану от полиспаста; 0,98 – КПД барабана.

Эквивалентный момент приблизительно равен статическому

где - коэффициент долговечности.

При условии что передаточное число редуктора не должно отличаться от требуемого передаточного числа более чем на [1] выбираем редуктор Ц2У – 200 – 125 12К – 1 [1].

Выбор тормоза

Статический вращающий момент при торможении груза

Расчётный тормозной момент

Выбираем автоматический нормально замкнутый тормоз с электрогидравлическим толкателем ТКГ-200, у которого тормозной момент Учитывая коэффициент запаса выбранный тормоз пройдет, тормозной момент ниже на 4% []

Проверка электродвигателя на пусковые нагрузки

Определение времени разгона. Продолжительность подъёма периода разгона при подъеме груза рассчитываем по формуле[].

Где частота вращения двигателя; - общий маховый момент; - маховый момент ротора электродвигателя;

кратность среднего пускового момента;

статический момент при разгоне.

Определение времени торможения. Продолжительность торможения рассчитываем по аналогии с пуском.

где - статический момент от груза на тормозном валу.

Рассчитанное время торможения при опускании груза получилось меньше рекомендуемого времени разгона []=1…2сек, следовательно, регулировку тормоза на больший тормозной момент не проводят.

Расчет крепления каната на барабане.

К конструкции крепления каната на барабане предъявляют требования большой надежности, доступности для осмотра, удобства смены каната. Крепление каната на барабане осуществляется клиновыми зажимами или прижимными планками. Наибольшее применение находит крепление каната планками, прижимающими канат к барабану. Число устанавливаемых одношпилечных планок должно быть не менее двух. При расчете прижимных планок учитывается уменьшение натяжения каната в месте его крепления к барабану за счет регламентированных нормами техники безопасности 1,5 – 2 неприкосновенных витков.

Суммарное усилие растяжения шпилек, прижимающих канат к барабану, определяется по формуле:

(12)

где коэффициент трения между канатом и барабаном;

приведенный коэффициент трения между канатом и поверхностью планки;

угол обхвата барабана неприкосновенными витками;

е – основание натурального логарифма.

Необходимое число шпилек:

(13)

где k =1.5– коэффициент запаса надежности крепления каната к барабану;

– допускаемые напряжения растяжения в шпильке;

l =30мм=0.03м– расстояние от барабана до верхней плоскости прижимной планки;

d1=0.14– внутренний диаметр резьбы М16.

Допускаемые напряжения растяжения в шпильке определяют при запасе прочности равном 2,5 относительно предела текучести при равномерном распределении нагрузки между всеми шпильками:

(14)

Для шпилек (Сталь 45)

Тогда .

Примем для крепления каната 2 шпильки диаметром М16.

Список литературы

- Александров А.П. Подъемно – транспортные машины : Учеб. для машиностроит. спец. вузов. М.: Машиностроение, 1988. - 650с.

- Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. 7-е изд., перераб. и доп. - М.: Машиностроение, 1992.

- Степыгин В.И. Проектирование подъемно – транспортных установок: Учебное пособие. – М.: Машиностроение, 2005. – 288с.; ил.

Саратов 2014г

Механизм подъема груза башенного крана с балочной стрелой