Механизация дробления в условиях Горно-Шорского филиала ОАО «Евразруда»

СОДЕРЖАНИЕ

Стр

Введение………………………………………………………………….2

1. Применение подземных дробильных комплексов на рудниках…...3

1.1 Условия применения и эффективность подземного

механического дробления руды………………………………………..3

1.1.1 Опыт применения механического дробления

на отечественных рудниках……………………………………………4

1.1.2 Опыт применения механического дробления

на зарубежных предприятиях………………………………………….7

1.2. Характеристика оборудования дробильных комплексов…….9

1.2.1 Дробильные комплексы отечественных рудников………...9

1.2.2 Дробильные комплексы зарубежных рудников……………13

2. Теория дробления…………………………………………………….19

3. Механизация дробления в условиях Горно-Шорского

филиала ОАО «Евразруда»……………………………………………..24

3.1 Выбор дробилки, классификация и область применения……..24

3.1.1 Выбор дробилки……………………………………………...24

3.1.2 Принцип действия……………………………………………24

3.1.3 Классификация щековых дробилок…………………………24

3.1.4 Область применения щековых дробилок…………………...25

3.2 Конструкция и смазка дробилок ………………………………..25

3.2.1 Конструкция щековых дробилок……………………………25

3.2.2 Конструкция фрикционной муфты………………………….28

3.2.3 Схема смазки дробилки……………………………………...29

3.3 Технологические характеристики щековых дробилок………..31

3.3.1 Угол захвата щековых дробилок……………………………31

3.3.2 Частота вращения коленчатого вала………………………..34

3.3.3 Производительность дробилки……………………………...36

3.3.4 Потребная мощность электродвигателя дробилки………...37

3.4 Эксплуатация щековых дробилок………………………………38

Литература……………………………………………………………….41

ВВЕДЕНИЕ.

Современный этап развития горнодобывающей промышленности характеризуется концентрацией производства, совершенствованием техники и технологии добычи полезного ископаемого, интенсификации отработки месторождения и увеличением мощности рудников и карьеров, обусловленных постоянно растущей потребностью всех отраслей промышленности и сельского хозяйства в минеральном сырье.

На железорудных предприятиях с открытым способом разработки в ближайшее время большая часть железной руды будет добываться в карьерах глубиной свыше 150 метров. Увеличение глубины карьеров приводит к росту затрат на транспортирование руд и пород. Одним из основных технических направлений развития глубоких карьеров является внедрение циклично-поточной технологии с конвейерным транспортом скальных пород и руд. Подготовка горной массы необходимой крупности для транспортирования ленточными конвейерами осуществляется на дробильно-перегрузочных комплексах.

Внедрение подземного механического дробления руды позволило существенно повысить эффективность горного производства за счет увеличения размера кондиционного куска и снижения работ по вторичному взрывному дроблению горной массы. Строительство подземного комплекса с первичным дроблением руды исключает крупное дробление на обогатительной фабрике, но связано со значительными объемами горнопроходческих работ. Объём камерных выработок достигает 12-15 тыс. м3, а с учетом бункеров, рудоспусков и вспомогательных выработок 22-25 тыс. м3.

Одним из условий обеспечения эффективности подземных дробильно-бункерных и дробильно-перегрузочных комплексов в карьерах является изучение и обобщение опыта их проектирования работы с целью создания рациональных схем и конструктивных решений механического дробления горной массы в шахтах и карьерах.

1. ПРИМЕНЕНИЕ ПОДЗЕМНЫХ ДРОБИЛЬНЫХ КОМПЛЕКСОВ НА РУДНИКАХ.

1.1 УСЛОВИЯ ПРИМЕНЕНИЯ И ЭФФЕКТИВНОСТЬ ПОДЗЕМНОГО МЕХАНИЧЕСКОГО ДРОБЛЕНИЯ РУДЫ.

1.1.1 ОПЫТ ПРИМЕНЕНИЯ МЕХАНИЧЕСКОГО ДРОБЛЕНИЯ РУДЫ НА ОТЕЧЕСТВЕННЫХ РУДНИКАХ.

На отечественных рудниках широко распространены системы с массовой отбойкой руды скважинными зарядами или с самообрушением руды. Высокая эффективность этих систем заключается в снижении объёма подготовительно-нарезных и буро-взрывных работ, интенсификации отработки рудных залежей и увеличением фронта очистной выемки, обеспечение устойчивых технико-экономических показателей и ритмичности добычи полезного ископаемого, возможности широкой механизации основных и вспомогательных работ, а также, в общем улучшение санитарно-гигиенических условий труда горнорабочих.

На железорудных шахтах Урала и Сибири доля систем с массовой отбойкой руды (этажное принудительное обрушение, этажно-камерная система) составляет 85-90%. В Криворожском бассейне основное развитие получили различные варианты системы подэтажного обрушения с отбойкой руды глубокими скважинами (60-65%) и этажного принудительного обрушения (20-25%). На рудниках горно-химического сырья (Кольский полуостров) и цветной металлургии, разрабатывающих мощные залежи крепких руд, а также широкого применения системы разработки с массовой отбойкой руды глубокими скважинами.

Применение массовой отбойки руды скважинными зарядами связано с повышением выхода крупной фракции руды. Гранулометрический отбитой руды, размер кондиционного куска оказывает существенное влияние на технико-экономические показатели выпуска, доставки, погрузки, транспортирования и подъёма руды на поверхность, которые предоставляют трудоёмкость и себестоимость её добычи.

Для улучшения технико-экономических показателей разработки месторождений полезных ископаемых необходимо:

обеспечить более мелкое и равномерное дробление руды при отбойке;

увеличить размер кондиционного куска руды при выпуске её из блока с последующим измельчением в подземных дробильных установках.

Для обеспечения более мелкого и равномерного дробления руды при отбойке необходимо совершенствование параметров буровзрывных работ. Обычно для этого повышается насыщенность отбиваемого массива буровыми выработками и скважинными зарядами. Однако при современном уровне развития техники сгущение и концентрация зарядов ВВ эффективны до определенных пределов, обусловленных крепостью и структурой отбиваемого массива.

Увеличение размера кондиционного куска руды приводит к резкому повышению эффективности отбойки, выпуска, доставки и погрузки руды в транспортные средства путем перенесения значительного объема работ по вторичному дроблению руды из выемочных блоков в подземный дробильный комплекс. Применение подземных дробильных комплексов как на отечественных, так и на зарубежных рудниках существенно снижает трудоёмкость и повышает интенсивность очистной выемки. Большое преимущество подземные дробильные комплексы имеют на рудниках, разрабатывающих крепкие бедные руды, которые по условиям обогащения или дальнейшей переработки подвергают дроблению и измельчению. В этом случае отпадает необходимость в строительстве корпуса крупного дробления на обогатительной фабрике.

Условие экономической целесообразности применения подземных дробильных комплексов впервые было сформулировано Л.И. Бароном и А.С. Воронюком

где: 1- снижение расходов на вторичное дробление руды при выпуске, связанное с увеличением размеров кондиционного куска, руб./т.;

2- эксплутационные расходы (с учетом амортизационных отчислений) на механическое дробление руды в подземной дробильной установке, руб./т.

Максимальное повышение эффективности капитальных вложений должно удовлетворять условию

где: Сд – себестоимость крупного дробления руды в подземной дробильной установке, руб./т.;

Е – нормативный коэффициент эффективности капитальных вложений;

К – удельные капитальные вложения на сооружение подземного дробильного комплекса, руб./т.;

Св – себестоимость вторичного крупного дробления руды на горизонте выпуска, руб./т.

Опыт железных рудников Урала и Сибири, а также некоторых предприятий цветной металлургии (Ачисанский, Джезказганский, Тырныаузский комбинаты и др.), на которых применяется подземное механическое дробление руды, показывает, что увеличение кондиционного куска с 300-400 до 750-1000 мм позволило снизить трудоёмкость выпуска, доставки и транспортирования руды на 30-40%, сократить объём взрывных работ на горизонте выпуска в 1,5-1,7 раза, качественно улучшить условия эксплуатации подъёмно-транспортного оборудования, вентиляцию выемочных блоков и безопасность работ в целом.

Так, на шахте «Северопесчаная» Богословского рудоуправления ПО «Уралруда» после ввода в эксплуатацию подземного дробильного комплекса, включающего две щековые дробилки с размером приёмного отверстия 1200х1500 мм каждая, размер кондиционного куска руды был увеличен с 350 до 1000 мм.

Таблица 1.- Технико-экономические показатели добычи руды на шахте «Северопесчаная»

|

Параметры

|

Без дробильного комплекса

|

С дробильным комплексом

|

|

Размер кондиционного куска руды, мм

|

350

|

1000

|

|

Расстояние между веерами скважин, м

|

2,1-3

|

2,5-3,5

|

|

Расстояние между концами скважин в веере, м

|

2,1-2,5

|

3-3,5

|

|

Выход руды с 1-го метра скважины, т

|

16

|

18

|

|

Расход ВВ, кг/т.

|

0,51

|

0,31

|

|

В том числе:

|

|

на отбойку руды

|

0,317

|

0,242

|

|

на вторичное дробление

|

0,193

|

0,068

|

|

Производительность труда, т/смену:

|

|

скрепериста

|

145

|

273

|

|

машиниста электровоза

|

200

|

270

|

Увеличение кондиционного куска и возможность погрузки в вагонетки крупной руды позволило разрядить сетку скважин по массовой отбойке. Вследствие этого на отбойку 1000 т руды расход скважин сократился на 12м, а расход ВВ на 75 кг. Расход ВВ на вторичное дробление уменьшился почти в 3 раза, а выход руды с 1-го метра скважины увеличился на 12,5%.

Хронометражными наблюдениями, проведенных на шахте «Северопесчаная», установлено, что затраты времени на ликвидацию зависания руды в дучках несколько возросли, но дробление негабаритных кусков руды взрыванием накладных зарядом ВВ на горизонте выпуска было практически исключено. Поэтому в целом затраты времени на вторичное дробление сократились почти 2 раза. Производительность труда машиниста скреперной лебёдки на доставке руды повысилась на 88%, машиниста электровоза внутришахтного транспорта повысилась на 35%. Общая трудоёмкость добычи 1000 т руды снизилась на 5,6 чел.-смен.

На шахте «Первомайская» Богословского рудоуправления транспорт руды на гор. 61м осуществлялась электровозами в опрокидных вагонетках ВО-5, которые в клетях поднимались на поверхность.

Вскрытие запасов руды на нижнем гор. 25м первоначально предусматривалось производить квершлагами и стволом шахты «Слепая», проведенным с гор. 61м. Их выемочных блоков гор. 25м руда в вагонетках ВО-5 должна была подвозиться к стволу шахты «Слепая», и в клетях поднимать на гор. 61м, а затем электровозами доставлять к рудоподъемному стволу шахты «Первомайская».

С целью интенсификации отработки месторождения, ликвидации двухступенчатого подъёма и промежуточной электровозной откатки вагонеток на гор. 61 м, а также максимальной автоматизации процесса транспортирования руды подъёмно-транспортный комплекс на шахте «Первомайская» был реконструирован.

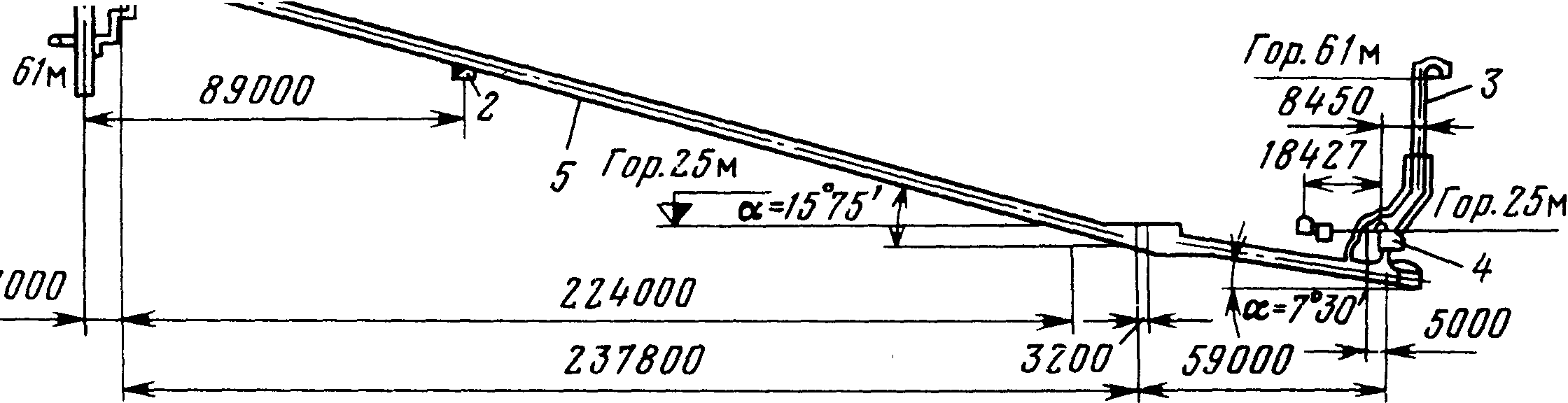

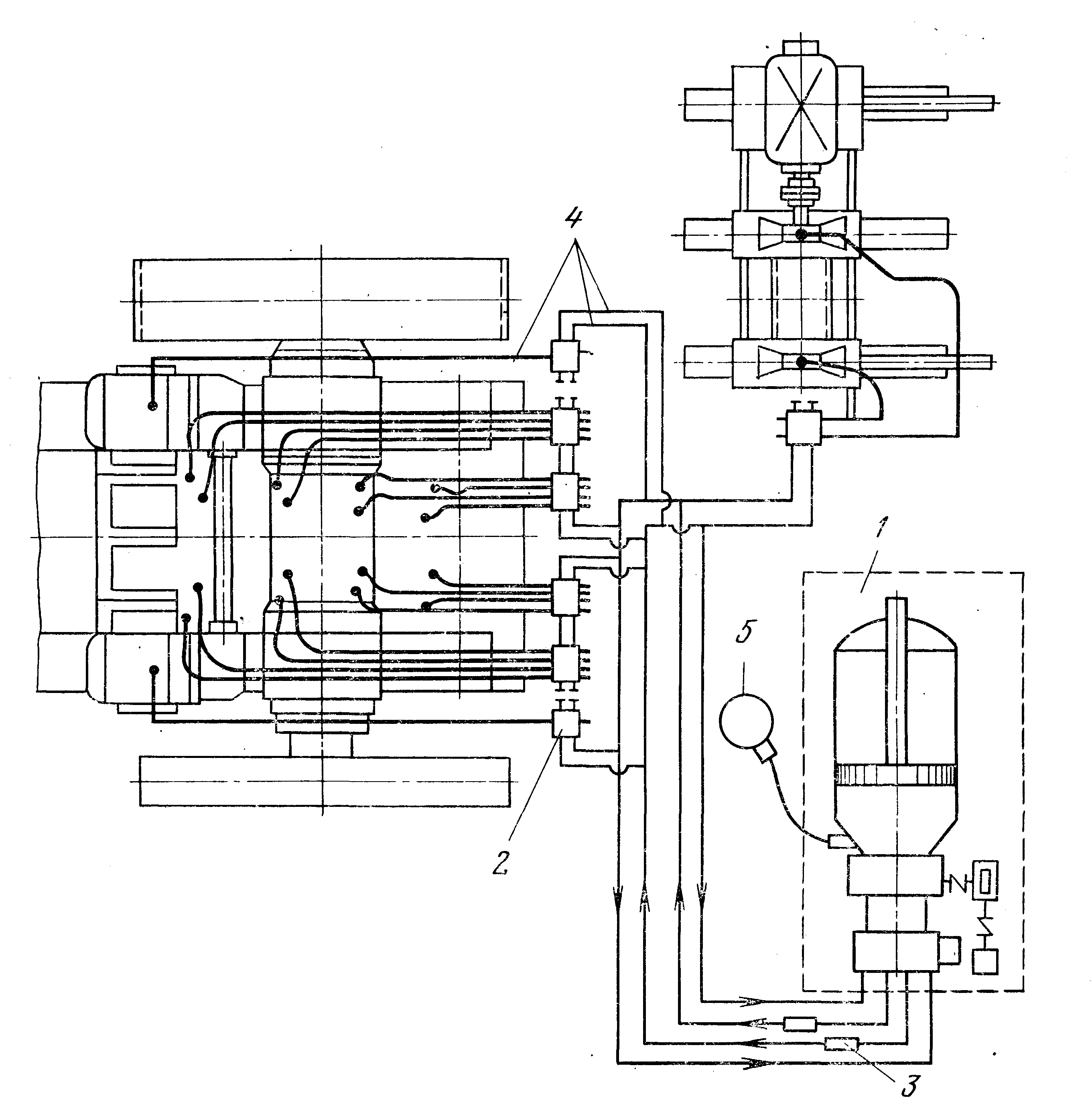

Одна из клетей рудоподъёмного ствола заменена на опрокидной скип вместимостью 2 м3. В надшахтном здании смонтированы разгрузочные кривые и сооружен приемный металлический бункер, из которого руда ленточным конвейером подаётся на обогатительную фабрику. На гор. 25 м был сооружен дробильно-конвейерный комплекс (рис. 1) на расстоянии 300 м от рудоприемного ствола.

Рисунок 1. Схема расположения дробильно-конвейерного комплекса на шахте «Первомайская»

1 – ствол шахты «Первомайская»; 2 – выработки гор.61 м; 3 – рудоспуск; 4 – дробильный комплекс; 5 – конвейерная выработка.

Подземное механическое дробление руды позволило применить на внутришахтном транспорте вагонетки УВБ-1,6 вместимостью 1,6 м3, что способствовало сокращению парка вагонеток почти в 2 раза и стабилизировать ритм доставки руды.

Откатка руды на гор. 61 м производится по кольцевой схеме. Вагонетки разгружаются пневматическим штоковым опрокидывателем в рудоспуск, в основании которого сооружена дробильная установка. Дробленая руда ленточным конвейером направляется в околоствольный бункер гор. 85 м шахты «Первомайская». Вместимость бункера 38,5 м 3 . Конвейерный тракт состоит из трех ставов ленточных конвейеров длиной 120,130 и 140 метров. Угол наклона конвейеров 15-16, ширина ленты – 800 мм, скорость движения 1,2 м/с. Общий объём выработок дробильно-конвейерного комплекса составил 3804 м3.

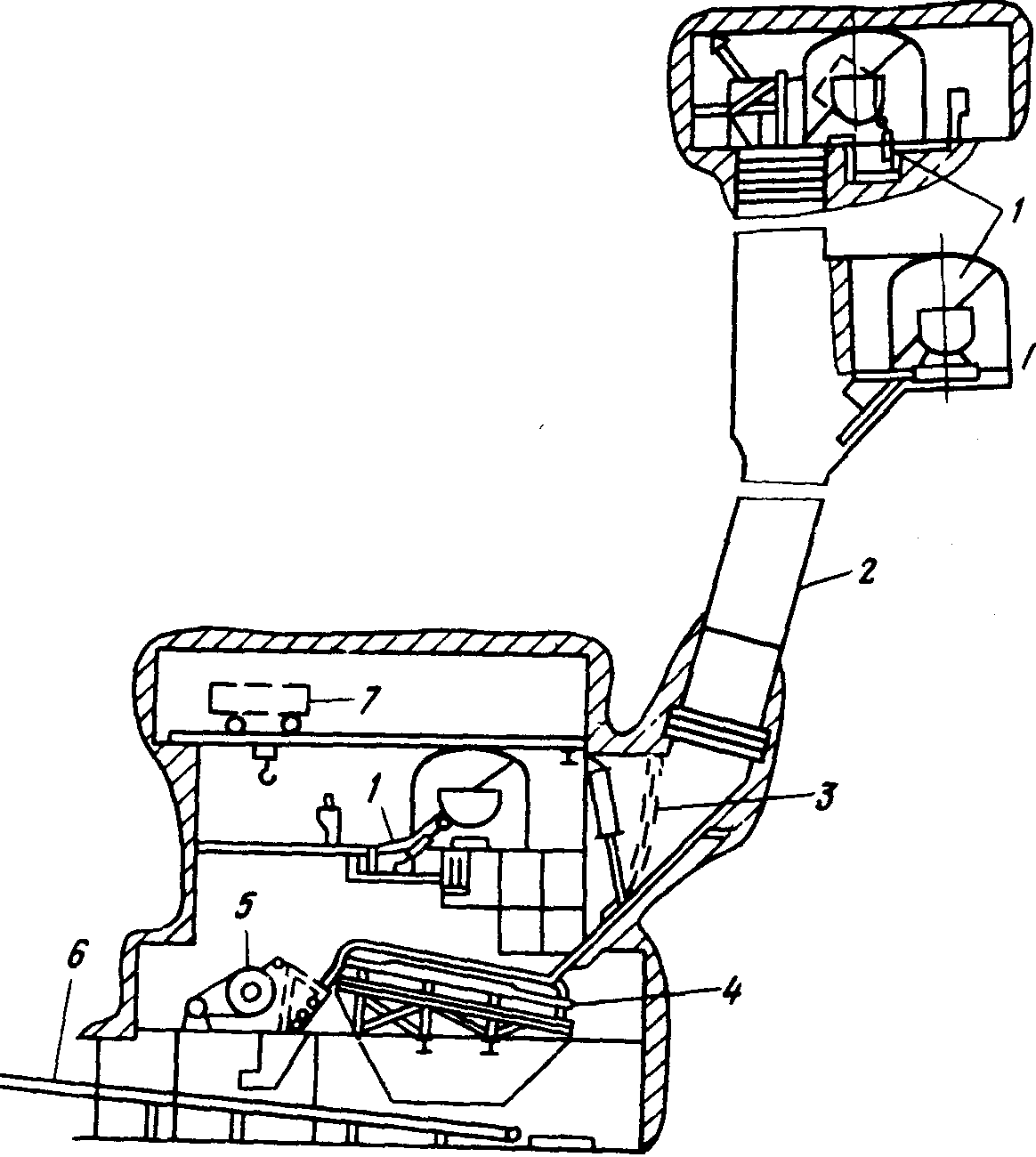

Дробильный комплекс был оснащен щековой дробилкой с размером приёмного отверстия 600х900 мм (дробилка «Цемаг»), пластинчатым питателем IIc-12-30 и цепным затвором для регулирования поступления руды из рудоспуска на питатель (рис. 2).

Рисунок 2. Схема дробильного комплекса на шахте «Первомайская».

1 – камера разгрузки вагонеток УБВ – 1,6; 2 – рудоспуск; 3 – цепной затвор; 4 – пластинчатый питатель; 5 – щековая дробилка; 6 – ленточный конвейер; 7 – ручная таль.

Сооружение подземного дробильно-конвейерного комплекса позволило:

повысить грузоподъёмность локомотивосостава 16%, что привело к увеличению производительности подземного транспорта на 22%;

увеличить производительности подъёмной установки на 17%;

увеличить размер кондиционного куска руды до 500 мм, что привело к повышению производительности скреперной доставки на 28%;

снизить трудоёмкость доставки, транспорта и подъёма 1000 т руды на 26 чел.-смен;

уменьшить расход ВВ на вторичное дробление с 431 до 239 г/т;

снизить расход электроэнергии по шахте с 35,9 до 29,1 кВт·ч/т;

снизить себестоимость добычи руды на 13%, а производительность труда рабочего по шахте повысить на 30%.

Затраты на реконструкцию шахты «Первомайская» окупились за три года.

1.1.2 ОПЫТ ПРИМЕНЕНИЯ МЕХАНИЧЕСКОГО ДРОБЛЕНИЯ РУДЫ НА ЗАРУБЕХНЫХ ПРЕДПРИЯТИЯХ.

Анализ работы более 200 зарубежных рудников показывает, что подземные дробильные установки эксплуатируют при добыче практически всех видов твердого минерального сырья независимо от физико-механических свойств, глубины и параметров залегания месторождения, технологии и масштаба производства.

Применение подземного механического дробления руды способствовало существенному улучшению технико-экономических показателей на зарубежных рудниках. Повысилась надёжность и эффективность работы подземно-транспортного оборудования.

За счет сокращения затрат времени на вторичное дробление производительность труда при выпуске и доставке руды возросла на медном руднике «Моренси» (США) на 32,4%, на железном руднике «Друамотон» (Франция) на 30%, на свинцово-цинковом руднике «Сулливан» (Канада) на 100%, на железном руднике «Вабана» (Канада) на 50%, на оловянном руднике германии на 202%. На золотом руднике «Канэдиан Малартик» затраты на вторичное дробление руды сократились на 21%.

На мраморном руднике «Миддлтон» (Великобритания) после сооружения подземной дробильной установки и соответствующего увеличения размера кондиционного куска с 200 до 600 мм производительность автосамосвала возросла в 2 раза, достигнув 100 т/ч, производительность подземного рабочего – в 1,69 раза (с 42 до 71 т/смену).

Руднике «Вабана» (Канада) до сооружения дробильно-конвейерных комплексов 513 рабочих добывало 7500 т руды в сутки. После сооружения первой очереди дробильного комплекса с одностадийным крупным дроблением руды суточная производительность рудника была увеличена до 7700 т руды, а численность рабочих уменьшилась до 390 чел. С вводом в эксплуатацию второй очереди комплекса (второй стадии среднего дробления руды) и применением самоходного оборудования на очистных работах суточная производительность рудника была повышена до 9000 т руды, а численность рабочих снижена до 320 чел. Производительность труда на внутришахтном транспорте увеличилась в 1,5 раза, а затраты на подъёмно-транспортные операции снизились на 38%.

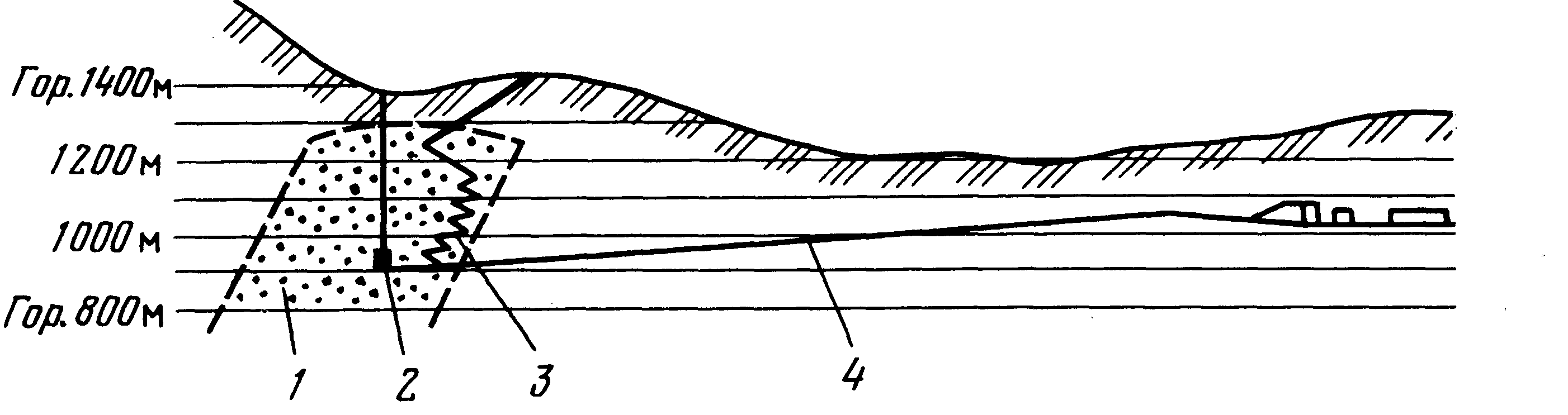

На вольфрамовой шахте «Миттерсил» (Австрия) выдача руды в количестве 450 тыс. т/год осуществлялась автосамосвалами грузоподъёмностью 25 т по наклонному (7) стволу площадью сечения 14-16 м2 . Производительность труда рабочего не превышала 30 т/смену. С целью повышения эффективности работы шахты автомобильный подъёмно-транспортный комплекс был заменён дробильно-конвейерным. Для этого прошли наклонный ствол (под углом 5) длиной 2800 м, который оборудовали ленточным конвейером (рис.3). Это обеспечило повышение производительности труда рабочего до 55т/смену.

Рисунок 3. Схема вскрытия месторождения на руднике «Миттерсил».

1 – рудное тело; 2 – дробильный комплекс; 3 – автомобильный съезд; 4 – наклонный рудоподъемный конвейерный ствол.

Аналогичное решение принято на железном руднике «Эвока» (Ирландия). Месторождение до гор. 250 м вскрыто наклонным стволом, по которому осуществляется транспорт руды в автосамосвалах грузоподъёмностью 12 т. Ниже гор. 250 м месторождение вскрыто наклонным конвейерным стволом (под углом 16). Подготовка руды для конвейерного транспорта производится в дробильном комплексе, расположенным под рудным телом.

В результате применения подземных дробильных установок производительность скипового подъёма на руднике «Пиа Ридж» (США) увеличилась на 12,6%, на руднике «Нью Оксидентал» (Австрия) – на 25%.

На руднике с электровозным транспортом строительство дробильных комплексов вблизи рудной залежи обеспечило повышение производительности локомотивосостава в 1,8-2 раза (рудники «Сулливан», «Хелен») при снижении себестоимости подземного транспорта руды на 35-40%. Это достигнуто за счет более полного использования вместимости вагонеток, повышающей грузоподъёмность состава, сокращение числа погрузочных пунктов, а также внедрение дистанционного и автоматического управления процессом погрузки дробленой руды.

Применение подземных дробильных комплексов, сооружаемых вблизи месторождения или непосредственно в выемочных блоках, создало необходимые условия для внедрения циклично-поточной технологии подземной разработки с использованием новых видов транспортной техники.

На шахте «Муанвилль» (Франция) сооружение подземных дробильных комплексов в очистных блоках позволило отказаться от электровозного транспорта применив конвейерные поезда, эффективно транспортирующих руды крупностью не более 300-350 мм. Капитальные вложения на подземный транспорт при этом сократились в 1,4 раза, а себестоимость транспорта руды снизилась в 2,7 раза. В связи с большой экономической выгодой на всех железорудных шахтах Франции предусматривается заменить электровозный транспорт поточным, обеспечивающим непрерывность добычи руды с высокими технико-экономическими показателями.

Зарубежная практика показывает, что после внедрения подземного механического дробления руды, сопровождающимся повышение размеров кондиционного куска руды, производительность труда рабочего увеличилась в 1,4-1,8 раза.

1.2 ХАРАКТЕРИСТИКА ОБОРУДОВАНИЯ ДРОБИЛЬНЫХ КОМПЛЕКСОВ.

1.2.1 ДРОБИЛЬНЫЕ КОМПЛЕКСЫ ОТЕЧЕСТВЕННЫХ РУДНИКОВ

Дробильные комплексы на отечественных горно-добывающих предприятиях оборудуются щековыми или конусными дробилками крупного дробления. Основным параметром, характеризующим дробилку, является размеры приемного отверстия. Ширина приемного отверстия определяет наибольший размер загружаемых кусков. Обычно предельный размер кусков принимают равным 0,8-0,85 ширины приёмного отверстия.

Щековые дробилки отечественной промышленности изготавливают трех типов:

с простым качанием щеки относительно её подвеса и с одной подвижной щекой (ЩПД);

со сложным движением щеки относительно оси подвеса и с одной подвижной щекой (ЩДС);

со сложным движением обеих щек относительно осей подвеса (ЩДС).

Щековые дробилки со сложным движением щеки расходуют электроэнергии на 15-20% меньше, чем дробилки с простым движением. Однако износ дробящих плит у ЩДС в 3-6 раз выше, чем у ЩПД. Поэтому применение ЩДС для крепких абразивных руд нежелательно. Эффективная область применения дробилок со сложным качанием щеки ограничивается условием дробления мягких слипающихся руд. В связи с этим в подземных условиях наибольшее распространение получили щековые дробилки с простым движением щеки. Степень дробления в них достигает 4-6. Неподвижная и подвижная щеки футеруются съёмными ребристыми плитами из марганцовистой стали с содержанием марганца 12-14%. Замена съёмных дробящих плит в зависимости от степени загруженности дробилки, крепости и аброзивности руды производится через 2-6 месяцев.

Ширина разгрузочного отверстия щековой дробилки регулируется мерными прокладками, клиньями или другими специальными приспособлениями.

Щековые дробилки с размером приёмного отверстия до 600х900 мм (включительно) выпускаются Выксунским заводом дробильно-размольного оборудования. Дробилки с размером приемного отверстия 900х1200 мм и более – заводом «Волгоцеммаш».

Таблица 2 – Технические характеристики щековых дробилок с простым движением щеки.

|

Тип дробилки

|

ЩДП6х9

|

ЩДП9х12

|

ЩДП12х15

|

ЩДП15х21

|

|

Размеры премного отверстия, мм:

ширина

длина

|

600

900

|

900

1200

|

1200

1500

|

1500

2100

|

|

Наибольший размер загружаемых кусков, мм

|

510

|

750

|

1000

|

1300

|

|

Ширина разгрузочной щели, мм

|

80-100

|

130

|

150

|

180

|

|

Номинальная производительность, м3/ч

|

45-50

|

160

|

280

|

550

|

|

Ход щеки, мм

|

29

|

30

|

32

|

44

|

|

Частота вращения эксцентрикового вала, 1/мин

|

275

|

210

|

150

|

125

|

|

Эксцентриситет вала, мм

|

29

|

40

|

35

|

42

|

|

Угол захвата, градус

|

20

|

22

|

24

|

23

|

|

Мощность электродвигателя, кВт

|

75

|

100

|

160

|

250

|

|

Основные размеры, мм:

длина

ширина

высота фундамента

|

3560

2200

2350

|

5000

4350

3270

|

6100

5190

3890

|

6600

6280

4800

|

|

Масса дробилки без электрооборудования, т

|

22

|

72

|

145

|

250

|

Конусные дробилки для крупного дробления выпускаются Уральским заводом тяжелого машиностроения (УЗТМ) с шириной приемного отверстия от 500 до 1500 мм. Ширина разгрузочной щели регулируется заменой изношенной футеровки чаши и подвижного конуса, а также поднятием или опусканием подвижного конуса в вертикальной плоскости. Некоторые конструкции конусных дробилок выпускаются с механизмом гидравлического регулирования ширины разгрузочной щели.

В тяжелых условиях горнорудных предприятий более широкое распространение получили конусные дробилки с механическим регулированием ширины разгрузочной щели. Эти дробилки комплектуются двумя электродвигателями, что обеспечивает возможность их запуска под завалом.

Основными частями конусных дробилок крупного дробления являются станина с траверсой, дробящий конус, эксцентрик, приводной вал со шкивом, маслостанция и приводные электродвигатели.

Внутренняя коническая поверхность станины в средней части футеруется износоустойчивыми броневыми плитами, располагаемыми в несколько рядов и расклиниваемыми прокладками. В зазор между станиной и броневыми плитами заливается цементно-песчаный (с соотношением 1/3) раствор на глиноземистом цементе марки 500.

Подвижный дробящий конус состоит из вала с напрессованным на него стальным конусообразным корпусом, который футеруется также броневыми плитами в 2-3 ряда. Зазор между броней и корпусом заливается цинковым сплавом. Степень дробления конусных дробилок 5-8.

Таблица 3 – Техническая характеристика конусных дробилок с механическим регулированием ширины разгрузочной щели.

|

Тип дробилок

|

ККД-500/75

|

ККД-900/140

|

ККД-1200/150

|

ККД-1500/180

|

ККД-1500/300А

|

|

Ширина отверстий, мм:

приемного

разгрузочного

|

500

75

|

900

140

|

1200

150

|

1500

180,160,200

|

1500

300

|

|

Наибольший размер загружаемых кусков, мм

|

400

|

700

|

1000

|

1300

|

1200

|

|

Номинальная производительность, м3/ч

|

180

|

420

|

680

|

1350,1200,

1500

|

2300

|

|

Диаметр основания конуса, мм

|

1220

|

1636

|

1900

|

2520

|

3200

|

|

Эксцентриситет, мм

|

14

|

16

|

20

|

21

|

22

|

|

Частота качания конуса, мин-1

|

160

|

140

|

100

|

80

|

82

|

|

Число и мощность электродвигателей, кВт

|

1х125

|

1х250

|

2х200

|

1х400

|

2х400

|

|

Основные размеры, мм:

длина со шкивом трения

ширина

высота

|

3450

2550

4200

|

9500

4000

5600

|

13000

4640

6550

|

13700

5900

8500

|

14500

6200

8300

|

|

Масса дробилки без электрооборудования и маслостанции, т

|

39,4

|

135

|

229

|

420

|

611

|

Сопоставление технических характеристик щековых и конусных дробилок показывает, что при одинаковой ширине приёмного отверстия конусные дробилки в 1,8-2,5 раза больше по размерам, в 1,9-2,6 раза тяжелее и в 1,2-2,3 раза дороже щековых дробилок. В тоже время паспортная производительность конусных дробилок в 3-5 раз выше производительности щековых дробилок того же типоразмера. На крупных предприятиях одна конусная дробилка может быть применена вместо двух-трех щековых или конусная дробилка меньшего типоразмера может заменить щековую дробилку значительных размеров. Окончательное решение вопроса о типе и размере дробилки принимается на основе тщательного технико-экономического анализа.

Технологически дробилки связаны с питателями. Из приёмного бункера через выпускные окна руда поступает на питатель, который осуществляет равномерную подачу руды в камеру дробления. В горнорудной промышленности обычно применяются пластинчатые питатели типа I, предназначенные для доставки руды с крупностью кусков до 1300 мм в особо тяжелых условиях.

Питатели тяжелого типа выпускают отечественной промышленностью с шириной ленты 1200, 1500, 1800, 2400 мм и длиной до 20 м. Скорость движения полотна питателя изменяется от 0,026 до 0, 08 м/с. Иногда между питателем и дробилкой сооружают инерционные (шахта «Северопесчанская») или неподвижные колосниковые грохоты (железорудные шахты Кривого Рога), которые предназначаются для классификации руды по крупности.

Таблица 4 – Техническая характеристика пластинчатых питателей.

|

Тип

питателя

|

Ширина

полотна, мм

|

Скорость

движения

полотна,

м/с

|

Произ-ть

питателя,

м3/ч

|

Мощ-ть

эл.двигателя,

кВт

|

Масса

питателя, т

|

|

I-15-45

|

1500

|

0,026-0,04

|

91-137

|

17-25

|

38,64

|

|

I-15-60

|

1500

|

0,026-0,04

|

91-137

|

17-25

|

43,34

|

|

I-15-90

|

1500

|

0,026-0,04

|

91-137

|

17-36

|

53,07

|

|

I-15-120

|

1500

|

0,052-0,08

|

91-137

|

17-36

|

64,53

|

|

I-18-60

|

1800

|

0,02-0,06

|

117-530

|

16,7-50

|

52,82

|

|

I-18-90

|

1800

|

0,02-0,06

|

117-530

|

16,7-50

|

65,85

|

|

I-18-120

|

1800

|

0,02-0,06

|

117-530

|

16,7-50

|

78,81

|

|

I-18-150

|

1800

|

0,02-0,06

|

117-530

|

16,7-50

|

92,83

|

|

I-18-180

|

1800

|

0,02-0,06

|

117-530

|

16,7-50

|

106,5

|

|

I-24-90

|

2400

|

0,02-0,03

|

200-600

|

16,7-50

|

75,52

|

|

I-24-120

|

2400

|

0,04-0,06

|

200-600

|

16,7-50

|

91,08

|

Для удобства монтажа, демонтажа и выполнения ремонтных работ в камере дробильного комплекса размещают мостовые краны грузоподъёмностью 10-50 т, электрические тали и монтажные лебёдки.

Грузоподъёмность крана определяется типом и размером дробилки и, как правило, применяются 150 т для ККД-1500/300А; 75 т для ККД-1500/180 или ККД-1200/150; 50 т для ККД-900/140 или ЩДП-15х21; 30 т для ЩДП-12х15; 15 т для ЩДП-9х12 или ККД-500/75 и 10 т для ЩДП-6х9.

1.2.2 ДРОБИЛЬНЫЕ КОМПЛЕКСЫ ЗАРУБЕЖНЫХ РУДНИКОВ.

На зарубежных подземных рудниках, так же как и на отечественных, наиболее широкое распространение получили щековые, реже конусные, роторные и валковые дробилки. Конусные дробилки в подземных дробильных комплексах чаще применяют для среднего и мелкого дробления руды, роторные, валковые – при добыче горно-химического сырья.

Щековые дробилки изготавливают практически во всех промышленно развитых странах. Только в США щековые дробилки различных конструкций и типоразмеров выпускают более 30 фирм. Этим обуславливается большое число типоразмеров и конструкции дробилок (табл. 5).

В подземных комплексах применяют дробилки с простым или сложным движением щеки, с одной или двумя распорными плитами. Более распространены дробилки со сложным движением щеки. Это связано с тем, что такие дробилки имеют большую степень дробления при сравнительно равномерной крупности дробленой руды. Весьма важным фактором преимущественного применения на зарубежных рудниках дробилок со сложным движением щеки является то, что они имеют в 2,2-2,5 раза меньшую массу и на 30-65% большую производительность, чем дробилки с простым качанием щеки.

Таблица 5 - Технические характеристики щековых дробилок выпускаемых зарубежной промышленностью.

|

Фирма, страна

|

Число распор-ных плит

|

Размер прием-

ного отверстия

(от-до),мм

|

Ширина разгру-зочной

щели, мм

|

Мощ-ть эл.дв-ля, кВт

|

Произ-ть,

т/ч

|

Масса,

т

|

Число

типо-размеров

|

|

«Алисс-

Чалмерс»,

США

|

1

2

|

510х990-

1070х1520

810х1070-

1220х1520

|

51-254

102-254

|

56-150

75-

150

|

40-

700

225-

600

|

13,4-

44

49-

116

|

10

3

|

|

«Кеннеди»

США

|

1

2

|

250х610-1220х1520

180х250-

1220х1520

|

19-305

22-203

|

10-700

5-150

|

37-224

3-635

|

4,8-82

2,7-141

|

11

8

|

|

«Сведала

Арбра»

Швеция

|

1

2

|

130х250-

1700-2100

500х750-

1700-2100

|

5-400

45-350

|

11-250

55-200

|

4-1640

70-1240

|

2-178

12-36

|

13

6

|

|

«Пегсон»

Англия

|

1

|

250х400-

1670х2130

|

12-400

|

11-336

|

7-2000

|

3-177

|

11

|

|

«Паркер»

Англия

|

1

|

400х250-

1270х915

|

30-255

|

15-150

|

3-36,5

|

7-570

|

20

|

|

«Кемко»

Япония

|

1

2

|

610х380-

2000х1500

760х380-1520х1220

|

15-300

25-350

|

30-280

30-175

|

-

-

|

13-900

24-810

|

12

11

|

Дробилки, предназначенные специально для работы в подземных условиях, выпускаются облегчённых конструкции с разборными корпусами и станинами, что позволяет транспортировать по стандартным горным выработкам. Максимальная масса узлов дробилок обычно не превышает 10-12 тонн. Так, максимальная масса одной детали щековой дробилки с размерами приемного отверстия 915х1220 мм фирмы «Багстер» составляет 8 тонн, а с размерами приемного отверстия 900х1200 мм фирмы «Моргардшаммар» - 9,5 т.

Корпуса дробилок – стальные, секционные. Станина составляется из 4-х частей – двух боковых стенок и двух торцевых.

Некоторые фирмы изготовляют дробилки с разборным шатуном. Так, фирма «Трэйлор» выпускает дробилки со сборными шатунами, состоящих из головки с подшипником и нижнего упора для распорных плит, снабженных предохранительным устройством. Головка шатуна и упор соединяются тягами.

Сравнительно небольшие основные размеры и масса щековых дробилок позволили перенести процесс крупного механического дробления руды непосредственно к месту производства очистных работ.

Централизованных околоствольных дробильных комплексов с большим сроком службы и объёмом дробления применяют тяжелые щековые дробилки с цельнолитым стальным корпусом. На руднике «Кируна» (гор. 545 м) были смонтированы щековые дробилки с размерами приемного отверстия 1680х2110 мм массой 170 т, а на руднике «Фруд Стоби» масса щековой дробилки с размерами приёмного отверстия 1200х1500 мм составляют 150 т.

В настоящее время в зарубежной практике наметилась тенденция применения полустационарных и передвижных дробильных установок, размещаемых непосредственно в выемочных блоках.

Американской фирмой «Игл Крашер» разработана конструкция передвижной дробильной установки на пневмошинном ходу, имеющую высоту 2,7 м и обеспечивающей возможность в подземных условиях дробить руду и породу с пределом прочности до 282 мПа. Агрегат смонтирован на сварной раме с четырьмя осями, с 16 колесами с шинами и включает пластинчатый питатель, виброгрохот, наклонную щековую дробилку с размерами приемного отверстия 914х1220 мм и разгрузочный конвейер. Высота загрузки может изменятся от 1,45 до 2,72 метра. Высота установки разгрузочного конвейера 1,9 метра, приемного бункера 1,4 метра. Общая ширина установки 2,54 м, длина 15,2 м, высота 2,8 м. Передвижная дробильная установка разбирается на отдельные узлы, которые можно свободно транспортировать по стандартным вертикальным стволам и горизонтальным горным выработкам. Установка может эксплуатироваться выработках высотой 3,3 м. В рабочем положении установка раскрепляется в выработке с помощью 4-х домкратов. Передвижная дробильная установка прошла промышленные испытания при дроблении медной руды, известняка и таконита с размером кусков до 900 мм. Производительность дробилки достигала 350 т/ч.

Разработка и промышленное освоение мобильных дробильных установок явились одним из основных зарубежных достижений в практике подземного механического дробления прочных руд в шахтных условиях.

Конусные дробилки за рубежного производства, так же как и щековые, выпускаются в различных модификациях и предназначены для работы в самых разнообразных условиях.

Широко используются конусные дробилки таких фирм, как «Алисс-

Чалмерс», «Кью-Кен», «Кеннэди», «Трэйлор» (США); «Баббитлесс», «Бакстер», «Пегсон» (Англия); «Ведаг», «Круп», «Аулман», «Ибаг» (Германия); «Дракон» (Франция); «Сведала Арбра» и «Моргардшаммар» (Швеция) и другие.

Конусные дробилки фирмы «Трэйлор» установлены на американском медном руднике «Карр Форк» (ширина приёмного отверстия 1829 мм). Дробилки с приемным отверстием от 1300 до 2100 мм для крупного, среднего и мелкого дробления смонтированы в подземных дробильных комплексах мексиканского полиметаллического рудника «Тэйолтита» и чилийского медно-молибденового «Андина».

Фирма «Алисс-Чалмерс», выпускающая конусные дробилки с 1978 г., в последние годы создала крупные дробилки с шириной приемного отверстия 1800 мм для дробления нефтеносных сланцев в Колорадо. Шесть больших дробилок этой фирмы типа Супериор 54-74 производительностью 2000 т/ч, массой до 240 т, с шириной разгрузочной щели 110 мм смонтированы в подземном дробильном комплексе на руднике «Кируна». Дробилки типа 36-55 установлены на медном руднике «Конкола»(Замбия), а 42-65- на канадском полиметаллическом «Брансуик».

В связи с большими размерами и массой конусные дробилки устанавливаются в дробильных комплексах, сооружаемых у рудоподъемных стволов.

В настоящее время на зарубежных горнодобывающих предприятиях идет интенсивная разработка технологии перемещения руды в поточно-автоматизированном режиме. Необходимым условием создания таких систем является соответствующая подготовка рудной массы для конвейерного транспорта непосредственно из очистных забоев. Работы ведутся в двух направлениях: создание и внедрение передвижных малогабаритных дробильных установок и дробление добытой руды полустационарных легкотранспорирыемых питателях-дробилках.

Питатель-дробилка состоит из приемного бункера, дробителя и механизмов подачи крупного материала в дробитель и доставки дробленой руды к пункту перегрузки на ленточный конвейер. В качестве транспортного механизма используется скребковый конвейер с одинарной или сдвоенной плавающей цепью. Скребки конвейера армируются твердым сплавом.

В качестве дробителя применяются ударно-роторные или щековые дробилки.

Питатели-дробилки выпускает ряд зарубежных фирм в различной модификации. В горнорудной промышленности в подземных условиях используются в основном питатели-дробилки фирм «Стамлер» (США), «Стефануаз» (Франция), «Вестфалия Люнен» (Германия) и некоторых других фирм.

Питатель-дробилка BF-14A-8-10 фирмы «Стамлер» имеют длину 9,5 м, ширину 8,4 м, высоту 2,6 м, мощность одного привода 185 кВт или двух по 112 кВт. Размер загружаемых кусков 1,5х1,2х0,9 м, крупность дробленой руды 150х250мм, производительность от 600 до 1000 т/ч. Барабан дробителя диаметром 760 мм снабжен семью рядами пик по 4-и в ряду. Скребковый конвейер имеет две цепи с высоким сопротивлением усильем разрыва (770 кН на звено). Такие установки применяются на содовой шахте «Гренгер» (США) и соляной «Винсфорд» (Англия).

На испанской поташевой шахте «Кардона» используются пять питателей-дробилок с диаметром дробящего барабана 1016 мм. С момента загрузки питателя-дробилки все последующие операции дробления и транспорта поташа производится в автоматическом режиме.

Питатели-дробилки фирмы «Вестфалия Люнен» оборудуются роторными или горизонтальными щековыми дробилками.

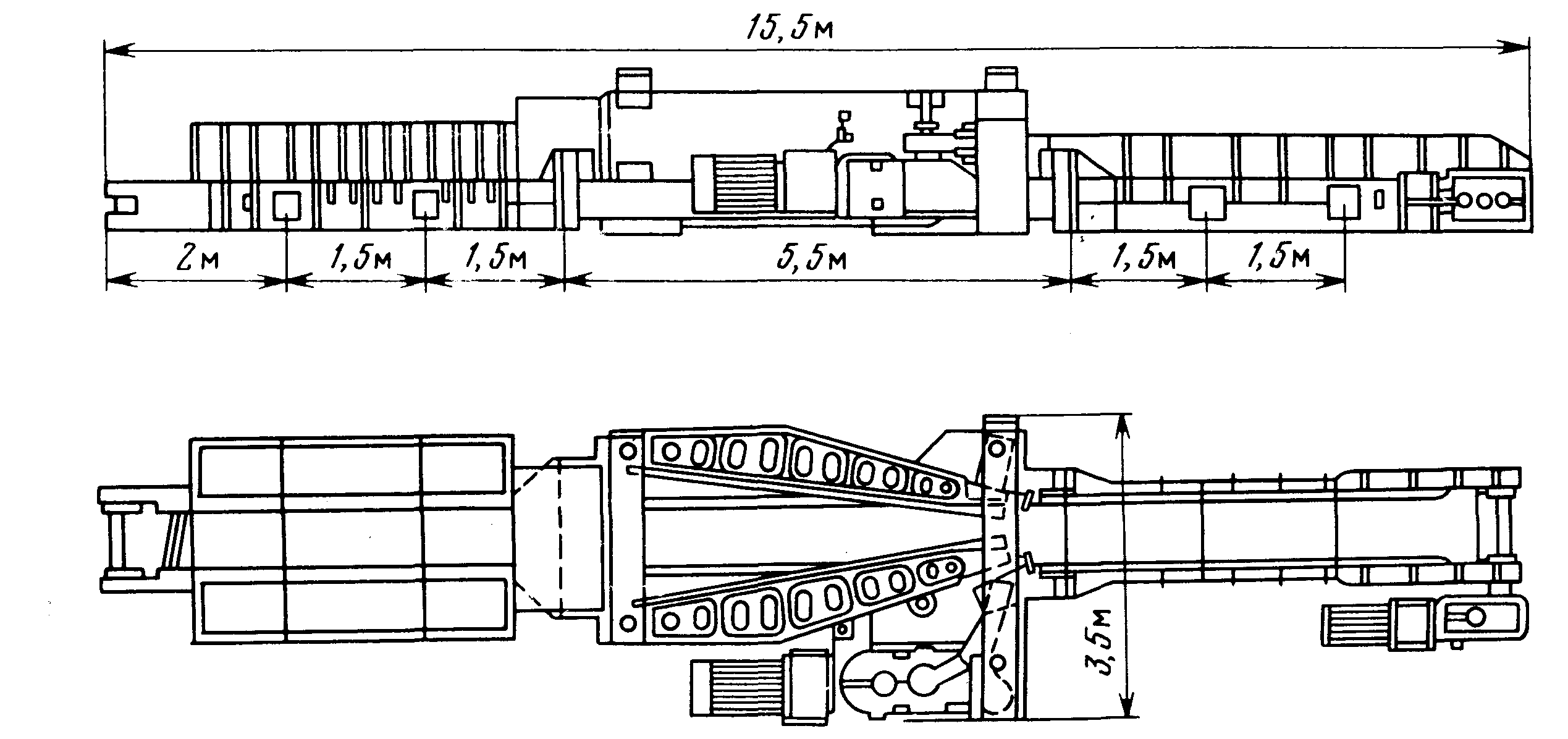

В горнорудной промышленности большое распространение получили питатели-дробилки с горизонтальными щековыми дробилками. Питатель-дробилка серии WB-14 (рис. 4) имеет следующие параметры: длина без питателя 5,5 м; длина со скребковым конвейером 13,5-20 м; ширина 3,5 м; высота 1,8-2,5 м; ширина премного отверстия дробилки 1100-1300 мм; ширина разгрузочного отверстия регулируется в пределах 40-400мм; мощность двигателя 55-132 кВт; средняя производительность 500 т/ч; прочность дробимого материала до 280 мПа; масса агрегата 30-33 т. Такие установки применяются на железорудных шахтах Франции, Германии, медных рудниках Легницко-Глогувского района (Польша) и некоторых рудниках Южной Америки.

Рисунок 4. Схема питателя-дробилки типа WB-14.

Подача материала в дробилки на зарубежных предприятиях осуществляется пластинчатыми, качающимися, вибрационными, валковыми питателями или их комбинацией.

Наибольшее распространение получили вибрационные и пластинчатые питатели. Пластинчатые питатели обеспечивают подачу крупнокускового абразивного материала в дробилку с производительностью 60-700 т/ч при скорости движения полотна 3-9 м/мин. Они применяются на рудниках: американском медном «Индеан Крик» (размер питателя 1060х5500 мм), замбийском полиметаллическом «Броккен Хилл» (ширина полотна 1500 мм), бразильском медном «Караиба Метайс» (ширина полотна 1520 мм), американском молибденовом «Квеста», норвежском «Сулитьелма», японском «Фукусава» и др. Как правило, между питателем и приемным отверстием дробилки устанавливаются неподвижные или вибрационные грохоты.

С целью совмещения в одном механизме процессов загрузки дробилки крупнокусковым материалом и его классификацией по крупности зарубежными фирмами разработаны и в большом количестве выпускаются вибрационные грохоты-питатели. В подземных дробильных комплексах в основном применяют виброгрохоты-питатели.

Виброгрохот-питатель состоит из плиты питателя, колосниковой решетки и приводного двигателя. Колосниковая часть может быть наклонной при горизонтальной плите питателя и состоят из двух-трех секций. Такие установки монтируются на раме с амортизирующими пружинами. Привод питателя осуществляется самобалансным вибратором направленного действия. Угол качания составляет 35-40, угол наклона стола питателя 5, колосниковой части до 15. Форма колосников обычно трапециевидная, длина 900-1400 мм. Ширина щели регулируется 5-250 мм. Размеры стола – от 910х3050 до 2130х5490 мм. Размеры загружаемых кусков руды – от 400х550х800 до 900х1200х1800 мм. Мощность привода 10-40 кВт. Скорость перемещения материала по столу питателя 6-9 м/мин. Угол наклона столов питателей может меняться в пределах 12-18 непосредственно в процессе эксплуатации.

Выбор размеров стола вибрационного грохота-питателя производится по формулам, разработанным фирмой «Аллис-Чалмерс»:

где: S - площадь стола вибрационного грохота-питателя, м2;

Q – производительность грохота, т/ч;

С – теоретическая удельная производительность 1 м2 стола вибрационного грохота-питателя, т/ч;

– плотность материала, поступающего на грохот-питатель, т/м3;

М, К – коэффициенты, учитывающие объём руды крупность, превышающей размеры отверстий грохота и свободно проходящей через грохот (размер кусков равен или меньше половины размера отверстий грохота).

По приведенным формулам определяется площадь стола, на основе которой выбирается стандартный тип виброгрохота с круглыми или квадратными отверстиями.

2. ТЕОРИЯ ДРОБЛЕНИЯ

При разрушении горных пород под действием дробящих или измельчающих деталей могут иметь место раздавливание, раскалывание, излом и истирание кусков и частиц.

При деформациях сжатия, растяжения и изгиба главную роль играют нормальные напряжения. Элементарная работа деформации одного куска А в этом случае пропорциональна изменению его первоначального объёма V или изменению куба его диаметра D.

Уравнение (2.1) соответствует гипотезе Кирпичёва (1874 г) и Кика (1885 г).

Если энергия затрачивается преимущественно на деформацию сдвига, при котором главную роль играют касательные напряжения, то элементарную работу считают пропорциональной приращению поверхности S куска или квадрату его диаметра D.

Уравнение (2.2) соответствует гипотезе Риттингера (1867 г).

В общем случае элементарная работа, затрачиваемая на дробление куска, равна сумме:

Уравнение (2.3) предложено академиком П.А. Ребиндером.

По гипотезе Бонда (1950 г) элементарная работа пропорциональна приращению параметра, являющегося среднегеометрическим между объёмом и поверхностью.

Элементарная работа дробления одного куска по обобщающей гипотезе пропорциональна элементарному изменению некоторой степени его диаметра D.

где: (4-m) – показатель степени, определяемый опытным путём.

Формула (2.5) при m=1 совпадает с формулой Кирпичёва – Кика (2.1), при m=2 – с формулой Риттингера (2.2), m=1,5 – с формулой Бонда (2.4).

В приведённых уравнениях коэффициенты пропорциональности Кk, KR, КB и Кm определяются экспериментально.

По формуле (2.5) (после дифференцирования правой части), элементарная работа, затрачиваемая на дробление одного куска равна:

Если предположить, что весь материал, имеющий общий объём Q0 (м3), состоит только из одинаковых по размеру шарообразных кусков диаметром D, то общее число кусков N, содержащихся в этом объёме, будет равно:

а элементарная работа сил упругости при малой деформации всего объёма Q0,

откуда

Для определения суммарной работы А0, затрачиваемой на дробление всего объёма Q0, необходимо при интегрировании учесть начальный размер кусков D0 и конечный их размер Dk. В результате интегрирования вышеприведенного уравнения от D0 до Dk получаем формулу для определения удельного расхода энергии

В обобщенной формуле (2.10) конечный размер Dk можно выразить также через степень дробления i, тогда

Частным случаем обобщенных формул соответствует те или иные значения показателя степени в трех последних равенствах. В соответствии с гипотезой Кирпичева m=1. Подставив m=1 в исходное уравнение (2.10), после интегрирования получим

Применительно к гипотезе Риттенгера в формулах (2.10) и (2.11) принимают m=2, тогда удельная работа будет

В соответствии с гипотезой Бонда m=1,5, тогда

Если обозначить через W (индекс работы) ту работу, которую нужно затратить для доведения объёма материала, состоящего из кусков бесконечных размеров, до крупности, при которой все куски имеют диаметр Dk=100 мкм, то формулу (2.15) можно представить в виде

Отсюда KB=10W, т.е. входящий в формулу (2.15) коэффициент пропорциональности KB равен десяти индексам работы. После подстановки KB=10W в формулу (2.15) работу в единицу объёма можно определить по следующей расчетной формуле

Через степень дробления удельную работу можно выразить соотношением

В формулах (2.17) и (2.18) диаметры D0 и Dk (мкм) равны тем отверстиям сита, на которых остаток равен 20% (просев 80%).

Вместо объёма Q0 (м3) в формулы можно ввести пропорциональную ему величину – вес материала Q. Тогда индекс работы W и удельный расход электроэнергии будут относится к 1 т материала

В последнее время делались попытки видоизменить формулу Бонда, а также учесть вид характеристики крупности дробимой руды. Новые формулы пока не получили практического применения.

ПО формуле Бонда работу дробления можно рассчитать с достаточной точностью только для среднего дробления. Для определении работы при измельчении В.А. Олевским предложена расчетная формула

где: ЕQ – удельный расход электроэнергии, кВт·ч/т;

S – прирост удельной поверхности материала после измельчения по сравнению с начальным, см2/г;

С и К0 – постоянные, характеризующий данный материал.

Формулу (2.20) можно рассматривать как обобщение формулу Риттингера.

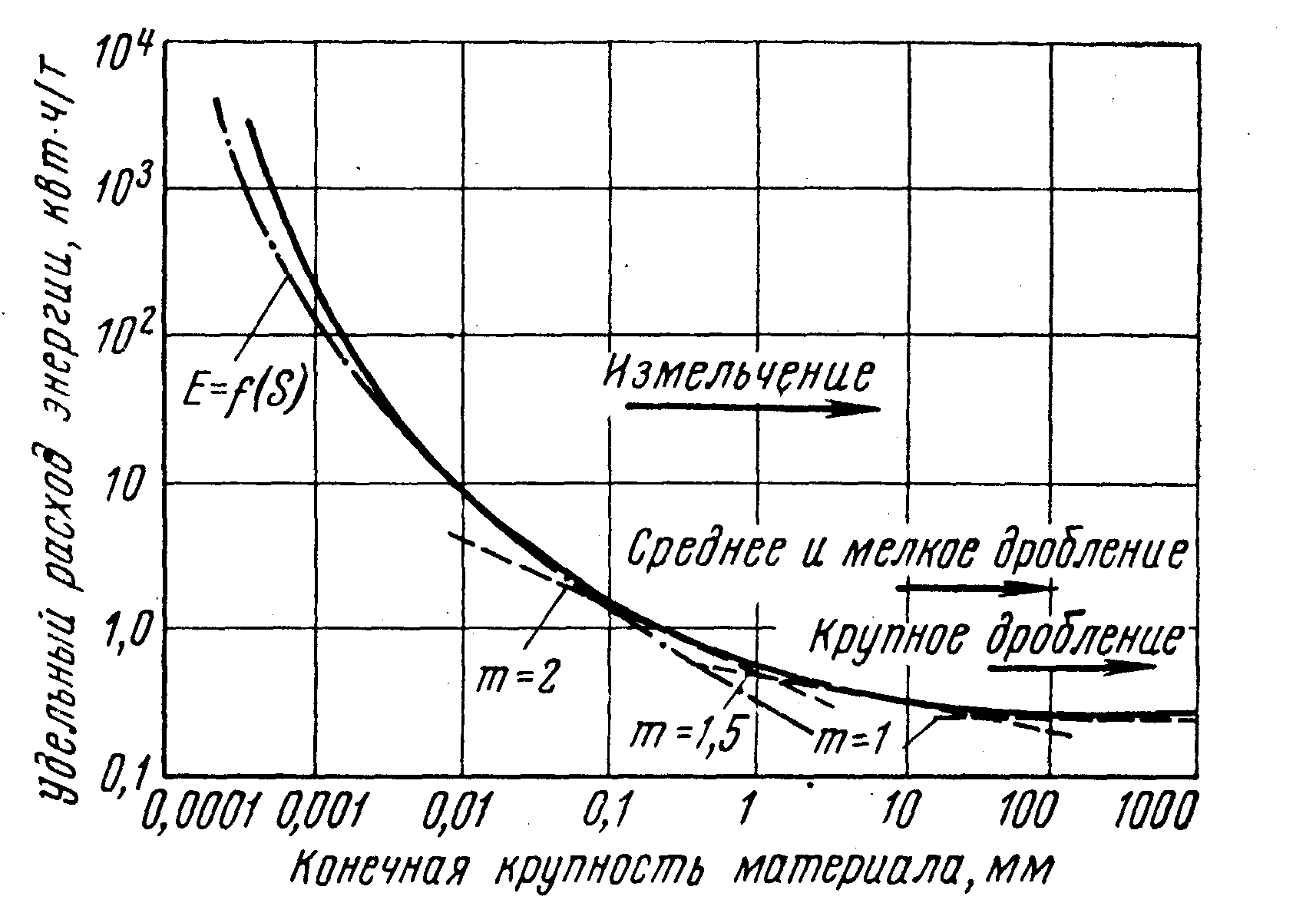

Сопоставление различных гипотез, характеризующей связь между работой дробления и размерами исходных кусков, дает диаграмма Р.Т. Хукки (рис. 5). К кривой удельного расхода энергии проведены касательные (показаны на рис. 5 пунктиром) в виде отрезков прямых или кривых, уравнения которые соответствуют той или иной гипотезе. Для прямолинейных отрезков будет действительна формула (2.10), в которой принимают m=1 по Кирпичёву – Кику, m=1,5 – по Бонду и m=2 по Риттенгеру. Уравнения криволинейного отрезка в соответствии с формулой (2.20) будет

Рисунок 5. Ориентировочный удельный расход энергии на дробление и измельчение материала при различной конечной крупности.

При крупном дроблении приращении поверхности весьма мало. Поэтому работу дробления можно определить по уравнению (2.1) соответствующей гипотезе Кирпичева. Значение входящего в это уравнение коэффициента пропорциональности Кk иногда определяют, пользуясь формулами сопротивления материалов. По диаграмме деформаций, полученной при сжатии образца на прессе. Работа дробления куска объёмом V будет

где: max – разрушающее наряжение на сжатие;

Е – модуль упругости.

При том же допущении максимальное усилие Рmax , действующее на материал со стороны рабочего органа дробилки, определяется произведением разрушающего напряжения на площадь F неподвижной щеки щековой дробилки

В расчетной формуле (2.23) необходимо ввести существенную поправку, так как напряжение max относится только к раздавливанию на прессе образцов правильной формы (кубики), когда нагрузка распределяется равномерно по всей поверхности образца, и имеет место только сжатие и раздавливание. В реальных условиях куски имеют не правильную форму, давление на материал распределяется неравномерно, и большая часть кусков разрушается не от сжатия. А в результате раскалывания (рис. 6), при котором практически происходит разрыв кусков по линии А’, а не их раздавливание. Предел прочности руд на разрыв в десятки раз меньше, чем на сжатие. Поэтому рабочее давление в формуле (2.23) принимают значительно меньше, чем max. , считая, что среднее эффективное усилие

где: р – удельное рабочее давление, отнесенной к единицы площади щеки (определяется экспериментально).

При дроблении руд повышенной прочности как среднюю расчетную величину принимают р=24 Н/мм2.

Усилие Рэфф приложено к средней точке щеки.

Формулу (2.24) используют при расчете усилий и мощности дробилок.

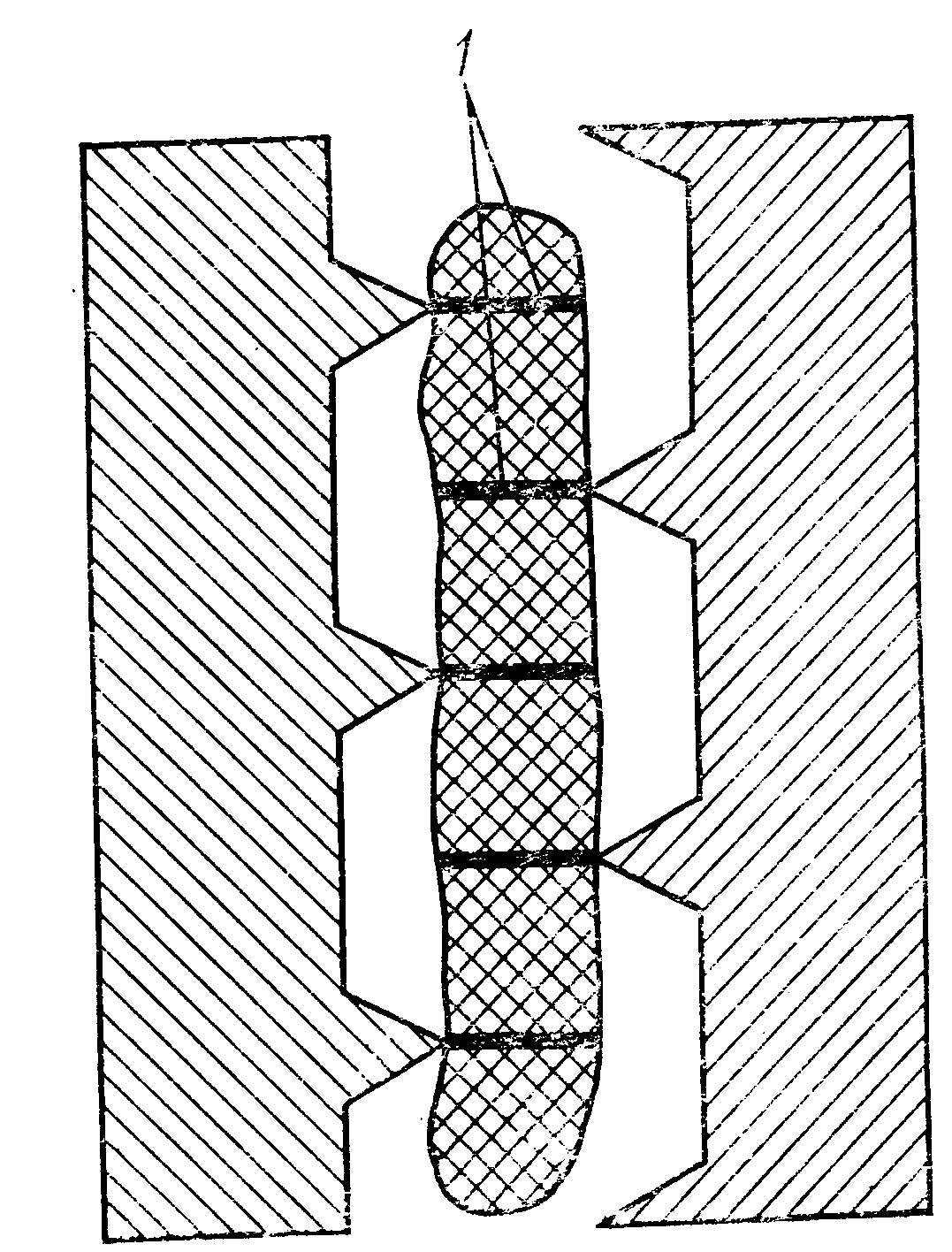

Рисунок 6. Схема разрушения кусков в щековой дробилке.

3. МЕХАНИЗАЦИЯ ДРОБЛЕНИЯ ЖЕЛЕЗНОЙ РУДЫ В УСЛОВИЯХ ГОРНО-ШОРСКОГО ФИЛИАЛА.

3.1 ВЫБОР ДРОБИЛКИ, КЛАССИФИКАЦИЯ, И ОБЛАСТЬ ПРИМЕНЕНИЯ.

3.1.1. ВЫБОР ДРОБИЛКИ.

Для механизации дробления руды в условиях подземного дробления выбираем щековую дробилку с простым движением щеки ЩДП12х15, техническая характеристика дробилки приведена в таблице 2. Выбор дробилки производим из-за достоинств щековых дробилок описанных в пункте 1.2.1.

3.1.2 ПРИНЦИП ДЕЙСТВИЯ ДРОБИЛКИ.

В щековых дробилках материал раздавливается между двумя щеками, из которых одна неподвижная, а другая подвижная качающаяся. Подвижная щека шарнирно подвешена на неподвижной или подвижной оси и переменно то приближается к неподвижной щеке, то удаляется от неё. При сближении щек находящиеся между ними куски дробимого материала раздавливаются. Дробилка разгружается при обратном ходе подвижной щеки. Эксцентриковый вал, смонтированный параллельно оси, при вращении от главного электродвигателя сообщает движение шатуну, который при подъёме и опускании воздействует на распорные плиты. Крупность максимальных кусков в дробленом продукте определяется шириной выходной щели между подвижной и неподвижными щеками.

3.1.3 КЛАССИФИКАЦИЯ ЩЕКОВЫХ ДРОБИЛОК.

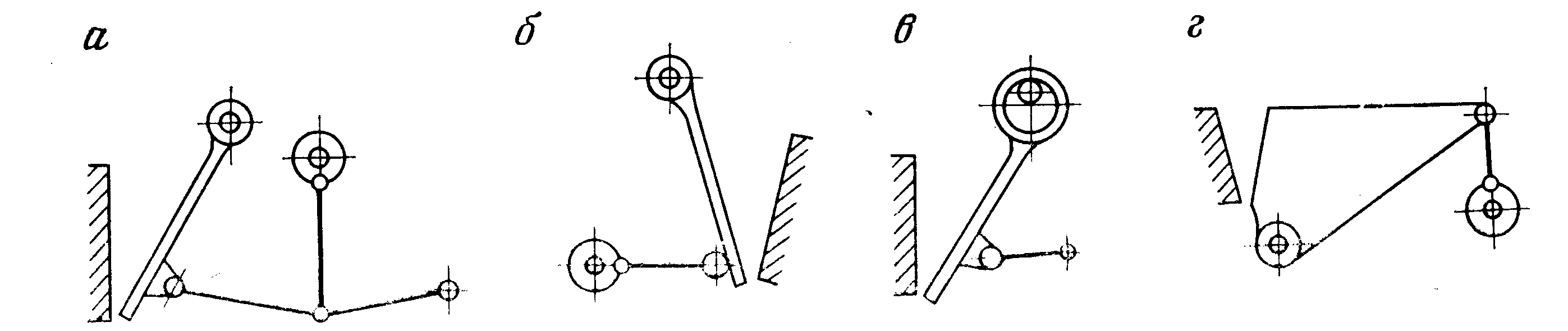

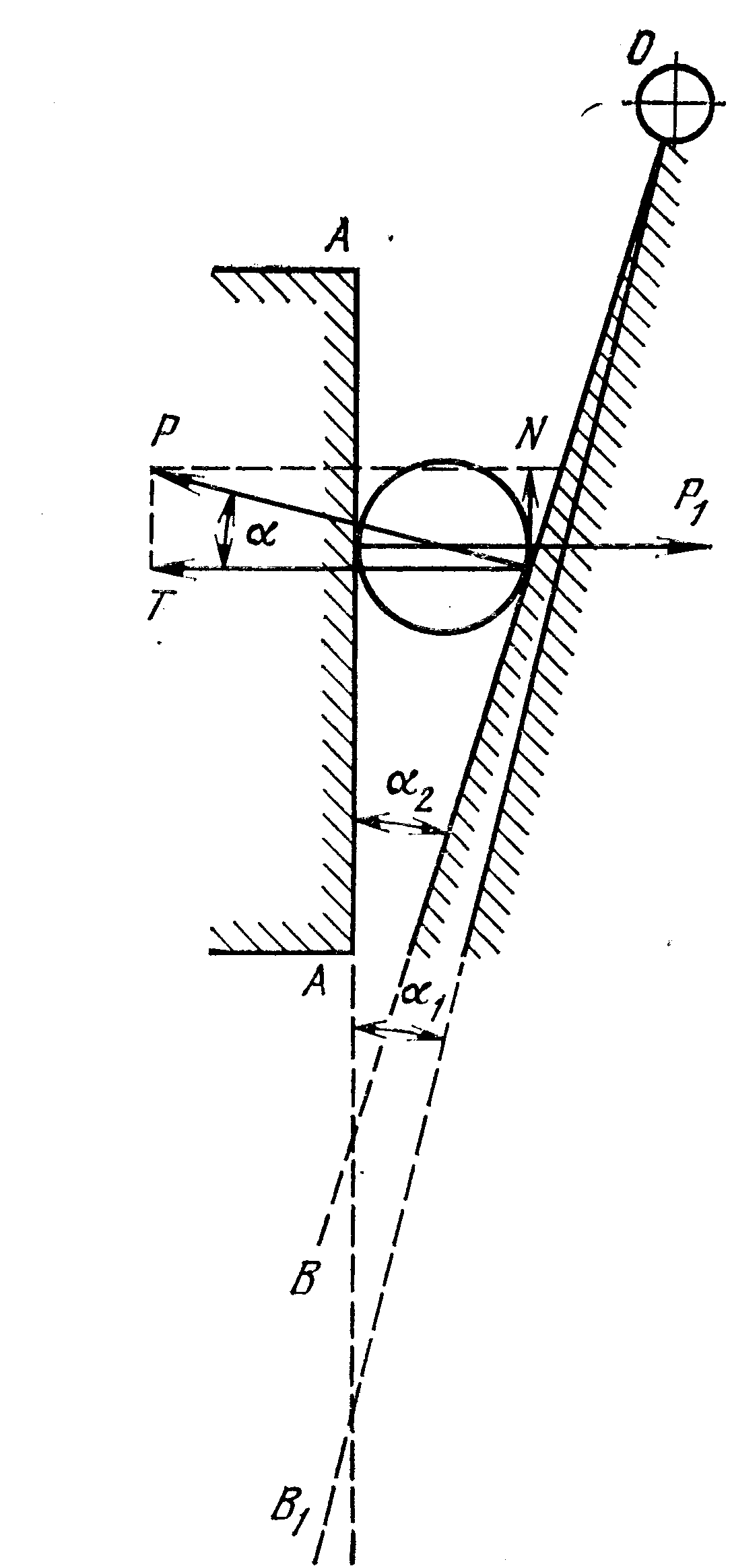

В зависимости от расположения оси неподвижной щеки различают щековые дробилки с верхним или нижним подвесами (рис. 7).

В верхнем подвесе подвижная щека имеет наибольший размах внизу, у места выхода дробленого продукта, и ширина выходной щели переменная. При нижнем подвесе – наибольший размах вверху, у места поступления исходного материала, и ширина выходной щели постоянная.

Рисунок 7. Кинематические схемы щековых дробилок.

а – с верхним подвесом щеки и вертикальным шатуном; б – с верхним подвесом щеки и горизонтальным шатуном; в – с верхним подвесом и сложным движением щеки; г – с нижним подвесом щеки.

Постоянство ширины выходной щели у дробилок с нижнем подвесом гарантирует определенную крупность максимального куска в дробленом продукте, что является преимуществом дробилок этого типа, но ограничивает их производительность. Для них разгрузка дробленного продукта, по сравнению с дробилками с верхним подвесом, имеющими выходную щель переменной ширины, затруднена и дробилка легко забивается при перегрузках.

3.1.4 ОБЛАСТЬ ПРИМЕНЕНИЯ ЩЕКОВЫХ ДРОБИЛОК.

Щековые дробилки с верхним подвесом подвижной щеки получили широкое промышленное применение при дроблении полезных ископаемых в различных отраслях промышленности, где приходится иметь дело с разрушением больших масс и крупных кусков различных горных пород.

Из щековых дробилок с верхним подвесом подвижной щеки наибольшее распространение на обогатительных фабриках получила дробилка с вертикальным шатуном.

В отечественной промышленности щековые дробилки с горизонтальным шатуном не выпускаются. Случаи их применения известны только за границей. Дробилки со сложным движением подвижной щеки находят применение в строительстве, дорожных работах и на обогатительных фабриках малой производительностью. В последние годы появились щековые дробилки со сложным движением подвижной щеки больших размеров.

3.2 КОНСТРУКЦИЯ И СМАЗКА ДРОБИЛОК.

3.2.1 КОНСТРУКЦИЯ ЩЕКОВЫХ ДРОБИЛОК.

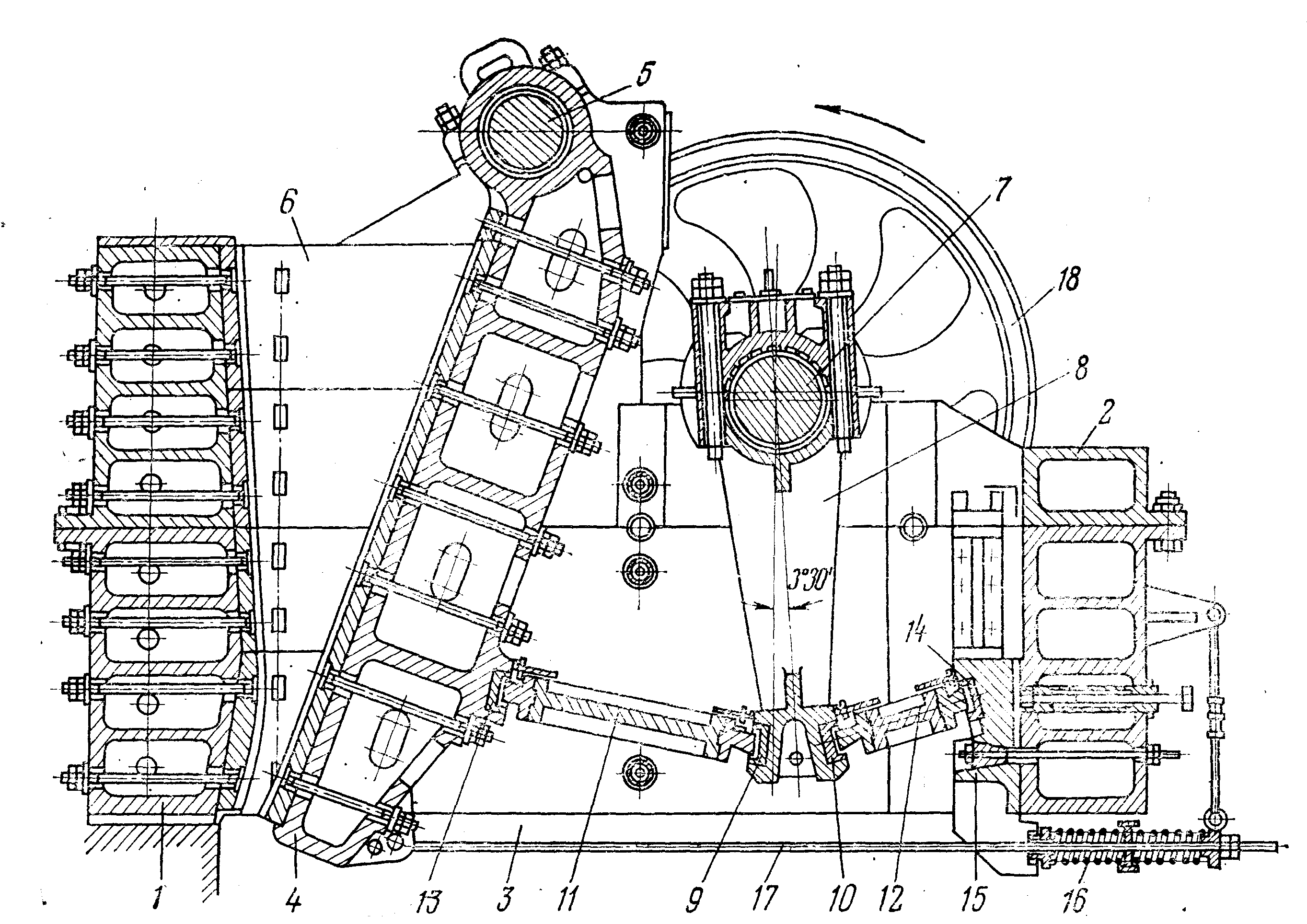

Станина дробилки образуется передней 1, задней 2, и двумя боковыми 3 стенками (рис. 8). Она может быть литой или сварной, разборной и неразборной. Передняя стенка станины является одновременно неподвижной щекой. Подвижная щека 4 шарнирно подвешена на оси 5, опирающейся на подшипники, укрепленные в боковых стенках станины. Конструктивно эта ось размещена выше разгрузочного отверстия на расстоянии, составляющем 0,4-0,65 ширины выходной щели. Камера дробления щековой дробилки образуется передней стенкой, подвижной щекой и боковыми стенками. Стенки станины, образующие камеру дробления, а также подвижная щека футеруются сменными футеровочными плитами 6 из износоустойчивой стали или из закаленного чугуна.

Рисунок 8. Щековая дробилка с верхним подвесом подвижной щеки и вертикальным шатуном.

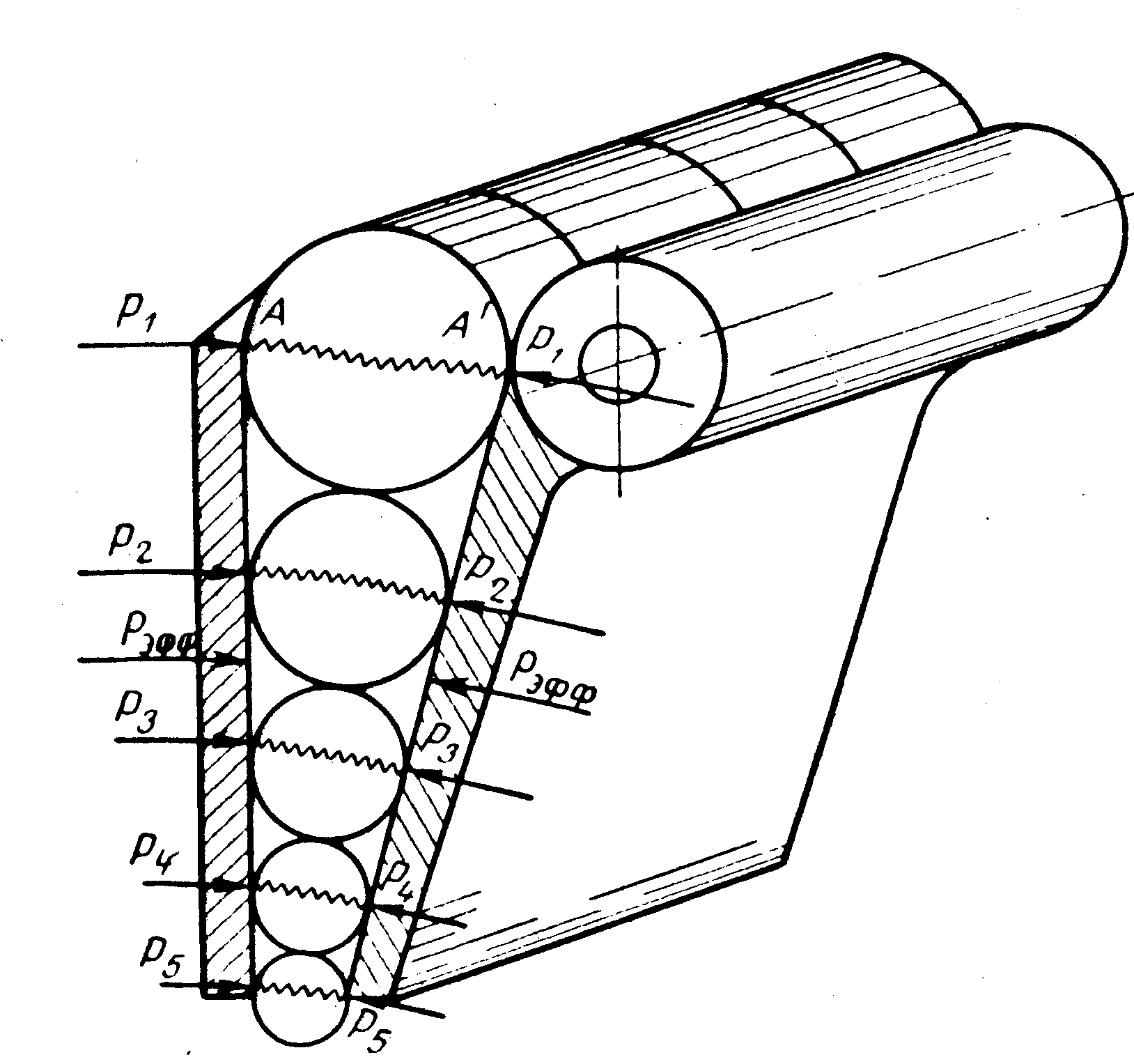

Футеровочные плиты, защищающие неподвижную и подвижную щеки, делают рифлеными (рис. 9). Выступы на плите неподвижной щеки располагают против впадин на плите неподвижной щеки. Это облегчает дробление кусков, так как дробящие усилия концентрируются на меньшей площади, соответствующей выступам футеровочных плит, и раздавливание частично заменяется другими видами деформации, например изгибом или сдвигом, для которых дробимые материалы имеют меньшие пределы прочности. Боковые стенки станины футеруются гладкими плитами.

Рисунок 9. Схема разрушения куска рифленой футеровкой.

В настоящее время по сравнению с прежними конструкциями для увеличения степени дробления щековые дробилки изготавливают с увеличенной высотой камеры дробления. Эта высота примерно в 2-2,3 раза больше ширины премного отверстия. Кроме того, футеровку неподвижной щеки в нижней части скрашивают для образования в месте загрузки параллельной зоны. Подвижная щека получает движение от коленчатого (эксцентрикового) вала 7, опирающегося шейками на подшипники, укрепленные в боковых стенках станины дробилки. На эксцентрике вала 7 свободно висит вертикальный шатун 8. Нижний, висящий конец шатуна имеет гнезда, в которые помещены вкладыши 9 и 10, а в них свободно вставлены одним концом распорные плиты 11и 12. Другими концами распорные плиты вставлены в вкладыши 13 в гнезде подвижной щеке и 14 в гнезде на упорной детали 15, закрепленной на задней стенке станины. Свободно вставленные в вкладыши распорные плиты не выпадают, так как на них давит тяжелая подвижная щека, стремящаяся повернутся вокруг оси 5 и занять вертикальное положение. Это давление усиливается пружиной 16, оттягивающей при помощи тяги 17 подвижную щеку.

При вращении коленчатого вала нижний конец шатуна совершает возвратно-поступательные движения в вертикальном направлении. При движении шатуна вверх вместе и ним движутся и вставленные в вкладыши 9 и 10 концы распорных плит 11 и 12. При этом другими концами они давят на вкладыши в гнездах подвижной щеки и упорной детали. Усилия, действующие вдоль распорных плит, заставляют подвижную щеку поворачиваться на некоторый угол вокруг оси подвеса и приближаться к неподвижной щеке. Ходу шатуна вверх, совершающемуся в течении половины оборота коленчатого вала, соответствует сближение щек и раздавливание (дробление) ими кусков материала. Для раздавливания необходимо, чтобы ход щеки был больше относительно упругого сжатия кусков. Ход щеки на горизонте приемного отверстия делается равным примерно одной сотой ширины премного отверстия. Пол-оборота коленчатого вала, при котором происходит дробление материала, называется рабочим ходом. При движении шатуна вниз вместе с ним так же движутся концы распорных плит. Подвижная щека под действием своей массы и оттягивающей пружины поворачивается вокруг оси и отходит от неподвижной щеки. При этом увеличивается ширина выходной щели и дробленый материал выпадает из дробилки. Пол-оборота коленчатого вала, при котором происходит разгрузка дробленного материала, называется холостым ходом. В связи с наличием холостого и рабочего ходов у щековых дробилок нагрузка на приводной двигатель крайне неравномерная. Для выравнивания нагрузок на коленчатый вал надеваются два массивных маховика 18, аккумулирующих энергию при холостом и отдающем ее при рабочем ходах.

Дробящее усилие в щековой дробилке с верхним подвесом вала и вертикальным шатуном передаются через распорные плиты. Поэтому сухари, в которые входят концы плит, а также сами концы плит делают смешанными из материала большой твердости, чтобы противостоять большим нагрузкам и износу, тем более что смазывать эти узлы очень трудно. Заднюю распорную плиту используют для предохранения дробилок от поломки при попадании в камеру дробления не дробимых материалов. Эта плита изготовляется пониженной прочностью и ломается при попадании в дробилку случайных металлических предметов. После устранения причины поломки устанавливают новую распорную плиту.

Ширина выпускной щели регулируется заменой распорных плит, а у дробилок малого размера – при помощи прокладок и регулировочных клиньев, которые подтягиваются установочными болтами.

Щековые дробилки приводятся в движение от электродвигателя через клиноременную передачу чаще всего на один из маховиков. Массивность движущихся частей затрудняет пуск дробилок. В последних конструкциях щековых дробилок введен трехступенчатый запуск. Первая ступень – приведение во вращение маховика, выполняющего роль приводного шкива. Он вращается вокруг вала 7 дробилки, как вокруг оси. Вторая ступень – передача вращения вала 7 дробилки. Вращающийся приводной маховик входит в сцепление с валом дробилки при помощи фрикционной муфты. Третья ступень – приведение во вращение второго маховика, который при помощи своей фрикционной муфты сцепляется с валом дробилки.

3.2.2 КОНСТРУКЦИЯ ФРИКЦИОННОЙ МУФТЫ.

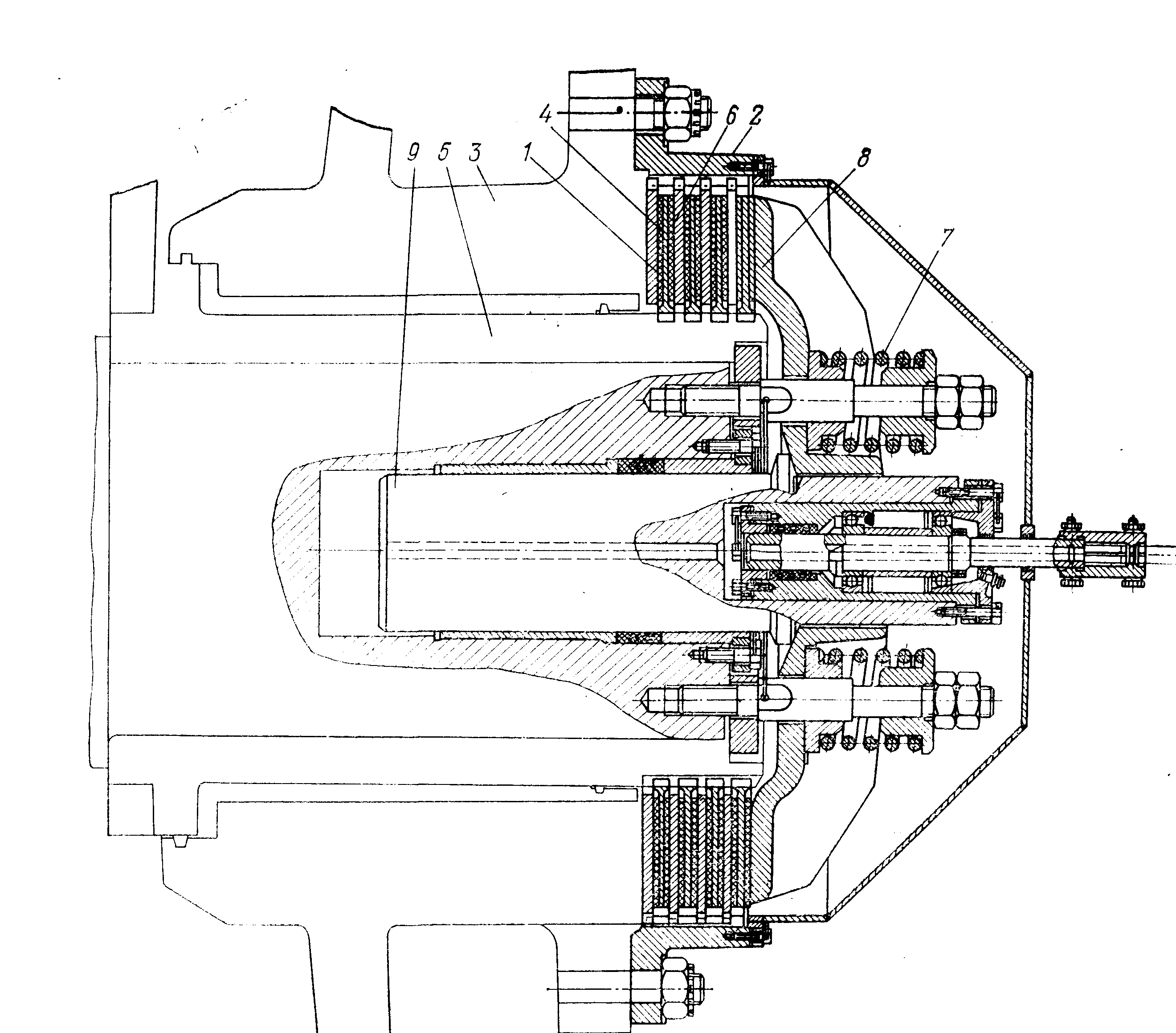

Фрикционные муфты устанавливаются на обоих концах эксцентрикового вала (рис. 10).

Рисунок 10 Фрикционная муфта.

Четыре ведущих (для другой муфты ведомых) диска 1 могут свободно двигаться параллельно оси вала дробилки по шлицам втулки 2, скрепленной болтами с маховиком 3. Четыре ведомых (для другой муфты ведущих) диска 4 имеют такое же свободное движение по шлицам втулки 5, жестко закрепленной на валу дробилки. Между ведущими и ведомыми дисками размещены прокладки Ферадо 6 для увеличения трения.

Сила трения, необходимая для сцепления между дисками, достигается в следствии нажатия пружин 7. Сцепление передается через крышку 8. Перед запуском по маслопроводу и по каналу в плунжер 9 нагнетается масло, заставляющая плунжер сместится Вдоль оси вала слева направо. При этом сжимаются пружины 7, давление крышки 8 на диски фрикционной муфты ослабляется и последние получают возможность проскальзывать. Включение приводного электродвигателя теперь приведет во вращение только маховик 3, который будет вращаться вокруг вала дробилки. После того как маховик приобретает достаточную скорость, снимается давление масла на плунжер 9 и пружины 7, нажимая на диски фрикционной муфты через крышку 8, приведут их в зацепление под действием сил трения. Вал дробилки приведен во вращение. Второй маховик приводится во вращение такой же фрикционной муфтой от вала дробилки после достижения им рабочего числа оборотов.

В последних конструкциях щековых дробилок, кроме фрикционных муфт, предусматривается запуск дробилок с помощью муфты обгона и микропривода (мощностью 10-12 кВт).Муфта обгона соединяет вал ведущего клиноременного шкива главного привода с выходным валом редуктора микропривода. При запуске дробилки микропривод медленно вращает муфту обгона, которая, заклиниваясь, вращает вал ведущего клиноременного шкива.

После того как эксцентриковый вал тронулся, с выдержкой 20-40 с включается главный электродвигатель и дробилка запускается. При наличии микропривода с муфтой обгона фрикционные муфты на эксцентриковом валу дробилки выполняют роль предохранительного устройства. Применение микропривода позволяет запускать дробилку под завалом.

3.2.2 СХЕМА СМАЗКИ ДРОБИЛКИ.

Трущиеся части дробилки смазывают жидкой и консистентной смазкой. Жидкое масло применяется для смазки подшипников коленчатого вала и головки шатуна, консистентная смазка – для подшипников подвижной щеки и сухарей в гнездах распорных плит.

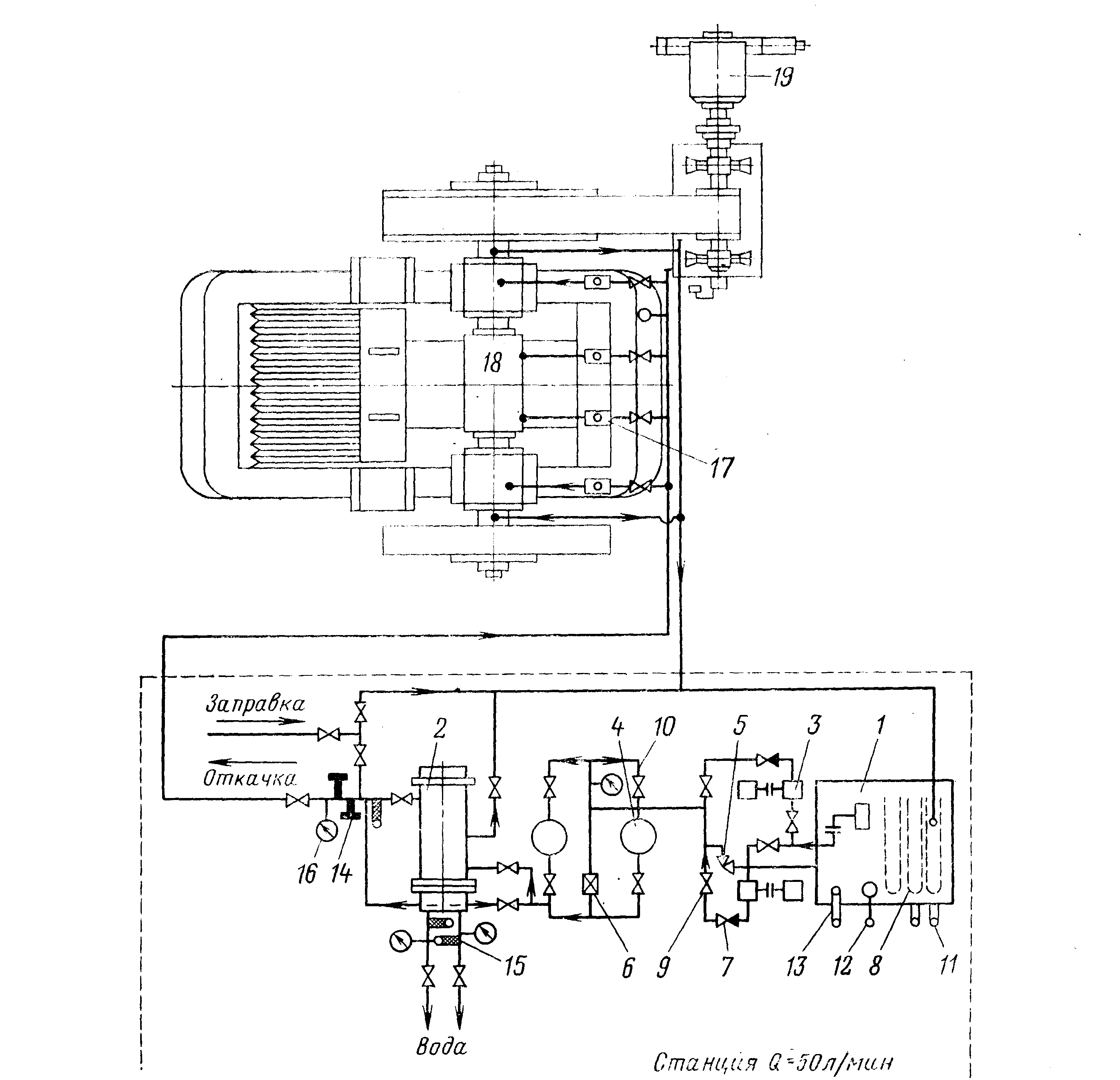

Циркуляционная система жидкой смазки (рис. 11) включает в себя масленый бак-отстойник, шестеренчатый масленый насос с индивидуальным электродвигателем, фильтр, холодильник и систему трубопроводов с приборами для измерения давления и температуры. Масло из бака-отстойника насосом прогоняется через фильтры и холодильник и затем подается в подшипники эксцентрикового вала по трубопроводу и к головке шатуна по гибкому шлангу. Из подшипников масло по отводящему трубопроводу поступает обратно в бак-отстойник и вновь идет в циркуляцию. Циркулирующая жидкая смазка одновременно охлаждает трущиеся части. Трудность подачи к подшипникам коленчатого вала и головке шатуна масла в количествах, достаточных для отвода тепла, а также тяжелые условия их работы заставляют, наряду с циркуляционной смазкой, для дробилок больших размеров применять также водяное охлаждение. Охлаждающая вода подается и отводится по особым трубопроводам.

Рисунок 11. Схема циркуляционной системы жидкой смазки щековой дробилки.

1 – бак-отстойник; 2 – маслоохладитель; 3 – шестеренчатый насос; 4 – дисковый фильтр; 5 – предохранительный клапан; 6 – перепускной клапан; 7 – обратный клапан; 8 – нагревательный элемент; 9 – вентиль; 10 – маслопровод; 11 – температурное реле; 12 – реле уровня масла; 13 – электроконтактный термометр; 14 – реле давления; 15 – термометр сопротивления; 16 – манометр; 17 – указатель течения масла; 18 – дробилка; 19 – электродвигатель.

Подшипники качающейся щеки и сухари в гнездах распорных плит смазываются через определенные промежутки времени консистентными смазками, поступающими по системе трубок (рис. 12) от специальной автоматической или ручной станции смазки.

Рисунок 12.Схема автоматической густой смазки.

1 – станция густой смазки; 2 – дозирующие питатели; 3 – фильтры сетчатые; 4 – мазепровод; 5 – насос.

3.3 ТЕХНОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЩЕКОВЫХ ДРОБИЛОК.

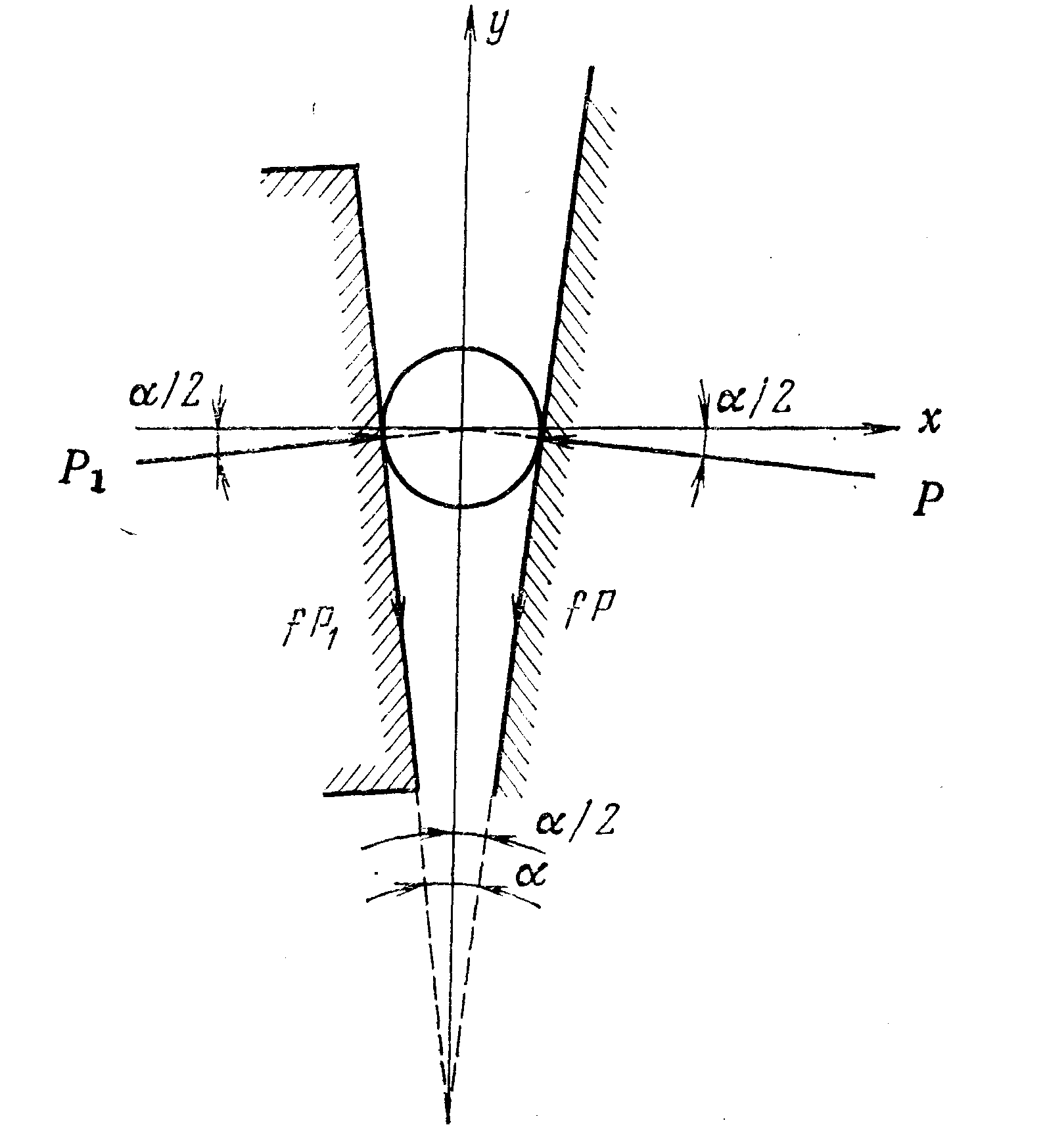

3.3.1 УГОЛ ЗАХВАТА ЩЕКОВЫХ ДРОБИЛОК.

Углом захвата щековых дробилок называется угол между подвижной и неподвижной щеками. Этот угол при работе дробилки изменяется в следствии качания подвижной щеки (рис. 13). В положении ОВ, при наибольшем сближении щек угол 2 немного больше угла 1 в положении ОВ1, при наибольшем удалении щек. Такими не значительными изменениями величины угла захвата пренебрегают и считают его равным углу при сближении щек.

Рисунок 13. Угол захвата щековой дробилки.

Величина угла захвата изменяется при регулировках ширины выходной щели. Уменьшением ширины сопровождается увеличением угла захвата, а увеличением ширины – уменьшением его. Следовательно, при увеличении угла захвата должна увеличиваться степень дробления и уменьшаться производительность дробилки.

Раздавливаемый между щеками кусок находится под действием следующих сил (рис.13 и 14):

Рисунок 14. Равновесие куска, зажатого между щеками дробилки.

Р - давление подвижной щеки;

Р1 – реакция неподвижной щеки;

fР – сила трения куска по подвижной щеке;

fР – сила трения куска по неподвижной щеке;

f – коэффициент трения скольжения между куском и щеками.

Сила тяжести куска вследствие ее малости в сравнении с силами Р и Р1 давления щек, не учитывается.

Силу Р можно разложить на составляющие: горизонтальную Т и направленную вверх вертикальную N. Вертикальная составляющая стремится вытолкнуть дробимый кусок вверх, заставив его скользить вдоль поверхностей щек. Следствием такого выталкивания является возникновение сил трения fР и fР1, препятствующих выталкиванию куска. Вертикальная составляющая определяется равенством

Отсюда следует вывод, что угол захвата не может превышать некоторого предельного значения. При углах захвата, превышающих этот предел, выталкивающая сила настолько велика, что силы трения куска о поверхности щек становятся не достаточными для удержания его в камере дробления и он смещается вверх. Дробилка в таких условиях дробить не будет.

Предельным углом захвата будет такой угол, при котором выталкивающая сила полностью уравновесится возникающими силами трения. Значение предельного угла захвата, так же как и значение сил трения, определяется при данном дроблении дробящих щек только коэффициентом трения скольжения между кусками дробимого материала и поверхностями щек.

Рассмотрим равновесие куска, зажатого между щеками в рабочем пространстве дробилки (рис.14). Начало координат поместим в центре куска и ось ординат совместим биссектрисой угла захвата. Если 0 – предельный угол захвата, то кусок находится в равновесии и сумма проекций действующих на него сил на любые координатные оси равняется нулю:

Подставляя Р1=Р в уравнение (3.3), получаем

Коэффициент трения скольжения f можно выразить через угол трения :

Предельный угол захвата равен двойному углу трения.

Угол захвата щековых дробилок всегда должен быть меньше двойного угла трения.

Коэффициент трения скольжения камня по железу f=0,3, что соответствует углу трения около 16. Таким образом, угол захвата может доходить примерно до 32. Практически у щековых дробилок угол захвата не бывает больше 25. Однако, несмотря на это, при работе дробилок бывают случаи выброса кусков материала вверх. Это объясняется возможностью такого взаимного расположения кусков в рабочем пространстве дробилки, при котором для отдельных кусков угол будет больше 2 (рис.15).

Рисунок 15. Расположение кусков при выбросе из камеры дробления щековой дробилки и разгрузка дробленного продукта.

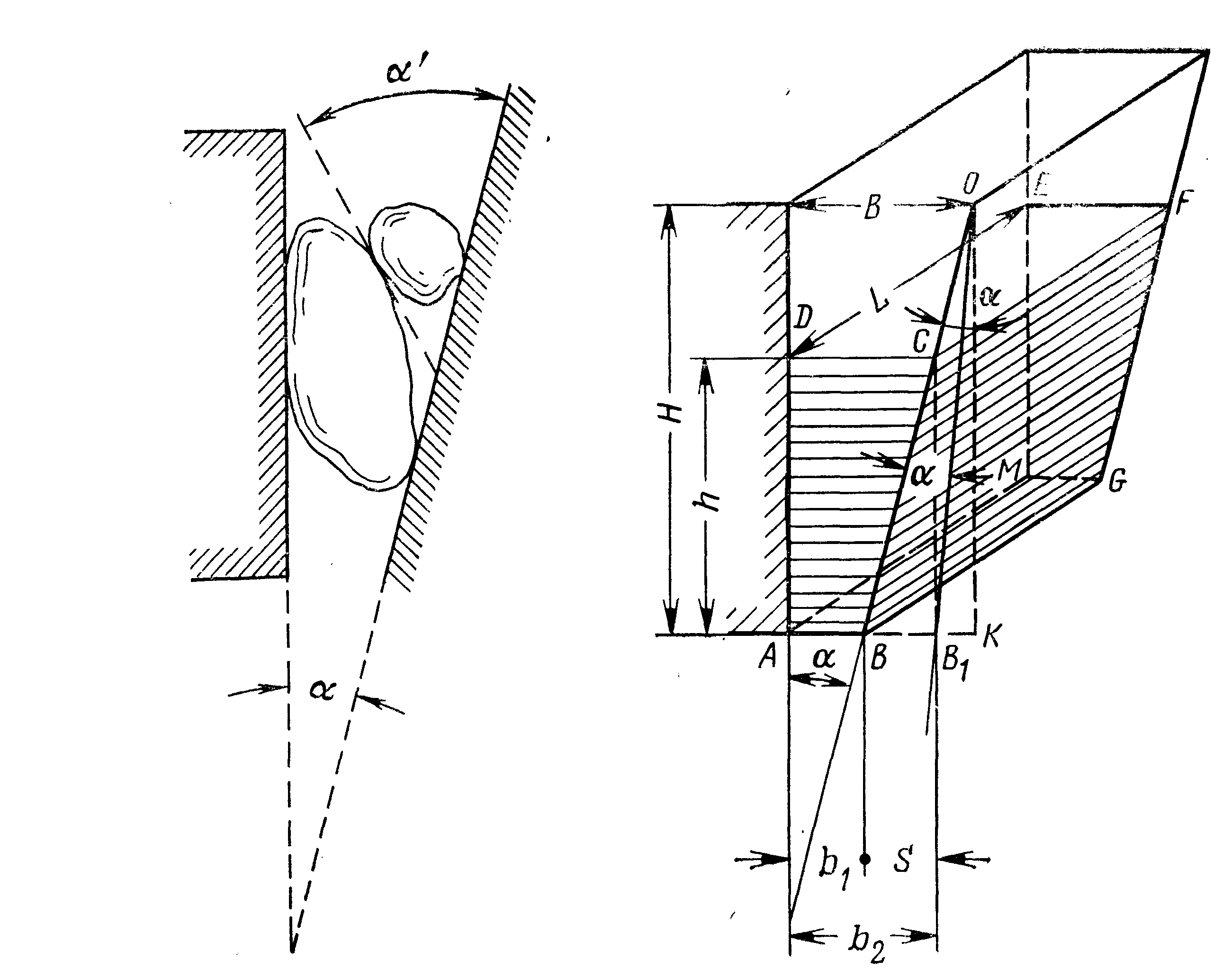

3.3.2 ЧАСТОТА ВРАЩЕНИЯ КОЛЕНЧАТОГО ВАЛА.

При отходе подвижной щеки дробленный продукт из камеры дробления щековой дробилки по действии силы тяжести свободно выпадает вниз через выходную щель (рис.15). При каждом качании щеки могут выпасть только куски, находящиеся ниже плоскости СD, на горизонте которой ширина камеры дробления в момент окончания рабочего хода равна ширине выходной щели при максимальном отходе подвижной щеки.

Выпадает материал, занимающий объем призмы ABCDEFGM. Размер кусков материала в любом горизонтальном сечении этой призмы будет больше минимальной ширины разгрузочного отверстия. Это допущение приводит к ограничению периода разгрузки дробленного продукта временем половины оборота коленчатого вала. Практически размер кусков на разных горизонтах, в пределах выпадающей призмы, могут оказаться меньше обусловленного размера и период разгрузки материала будет больше времени половины оборота вала.

Время отхода подвижной щеки должно быть достаточным для того, чтобы куски с горизонта верхней плоскости СD, расположенной на высоте h от горизонта разгрузочного отверстия, успели пройти это расстояние, падая по действием силы тяжести.

Время отхода подвижной щеки равно времени половины оборота вала:

где: n – частота вращения коленчатого вала , об/мин.

То же время t находим из условия свободного выпадения кусков с высоты h:

Приравнивая правые части равенств (3.8) и (3.7) получим:

Высоту h находим из прямоугольного треугольника ВВ1С:

Подставляя ее в выражение ля n, получаем

где: – угол захвата;

b1 – минимальная ширина выходной щели, м;

b2 – максимальная ширина выходной щели, м;

S – длина хода подвижной щеки у разгрузочного отверстия, м.

Частота вращения эксцентрикового вала, определяется по формуле (3.11), при принятых допущения соответствует максимальной производительности щековой дробилки и поэтому называется наивыгоднейшей.

Угол захвата принимают равным 22. Подставляя в формулу (3.11) g=9.81 м/с2 и tg 22=0,4,получаем

Выразив геометрические размеры камеры дробления в долях В ширины премного отверстия (рис. 16), преобразуем последнюю формулу. Если ОА и ОА’ – положение подвижной щеки в момент наибольшего сближения и отхода, то отрезок АА’ будет ходом щеки на уровне выпускной щели, а отрезок СС’ – ходом щеки на уровне приемного отверстия:

Рисунок 16. К расчету производительности щековой дробилки.

В подобных треугольниках ОАА’ и ООС’ сходные стороны относятся, как высоты.

Подставив найденное значение b2-b1 в формулу (3.11), получим

где: В – ширина премного отверстия, м.

Принимаем В=1,2 м.

3.3.3 ПРОИЗВОДИТЕЛЬНОСТЬ ДРОБИЛКИ.

Принимаем объем дробленного продукта, выпадающего за один оборот вала дробилки, работающей с наивыгоднейшей частотой вращения, равным объему призмы ABCDEFGM (рис. 15)

Площадь трапеции ABCD основания призмы.

Выше найдено, что

Объем призмы

где: L – длина камеры дробления, м.

Объемная производительность дробилки

Пользуясь рисунком 16, введем в формулу (3.16) ширину загрузочного отверстия В. По равенству (3.12) имеем:

Подставив (3.16) и (3.17), получим

В последней формуле число оборотов дробилки определяется равенством (3.12)

Принимаем b2=150 мм , L=1.5 м.

Массовая производительность дробилки.

где: Q – производительность дробилки, т/ч;

– плотность материала, т/м3.

Принимаем =2.7 т/м3.

3.3.4 ПОТРЕБНАЯ МОЩНОСТЬ ЭЛЕКТРОДВИГАТЕЛЯ ДРОБИЛКИ.

Нагрузка на электродвигатель при дроблении в щековых дробилках зависит от многих факторов, большинство из которых пока еще не может быть учтено. Этим объясняется то, что до сих пор нет обоснованной теоретической формулы, позволяющей определить мощность электродвигателя для привода дробилки. Для определения мощности щековых дробилок Беренов рекомендует использовать эмпирическую формулу:

где: L – длина загрузочного отверстия дробилки, см;

В - ширина загрузочного отверстия дробилки, см;

с – коэффициент, принимаемый в зависимости от размеров загрузочного отверстия.

Принимаем с=1/120.

3.4 ЭКСПЛУАТАЦИЯ ЩЕКОВЫХ ДРОБИЛОК.

В подземных условиях щековые дробилки применяются для крупного дробления. Эти дробилки могут работать под завалом и поэтому для приема прибывающей руды сооружают приемные бункеры. Из приемного бункера руда плавно подается пластинчатым питателем.

Максимальная степень дробления, которую можно достичь в щековых дробилках, составляет 8. Обычно дробилки работают при степени дробления 3-4.

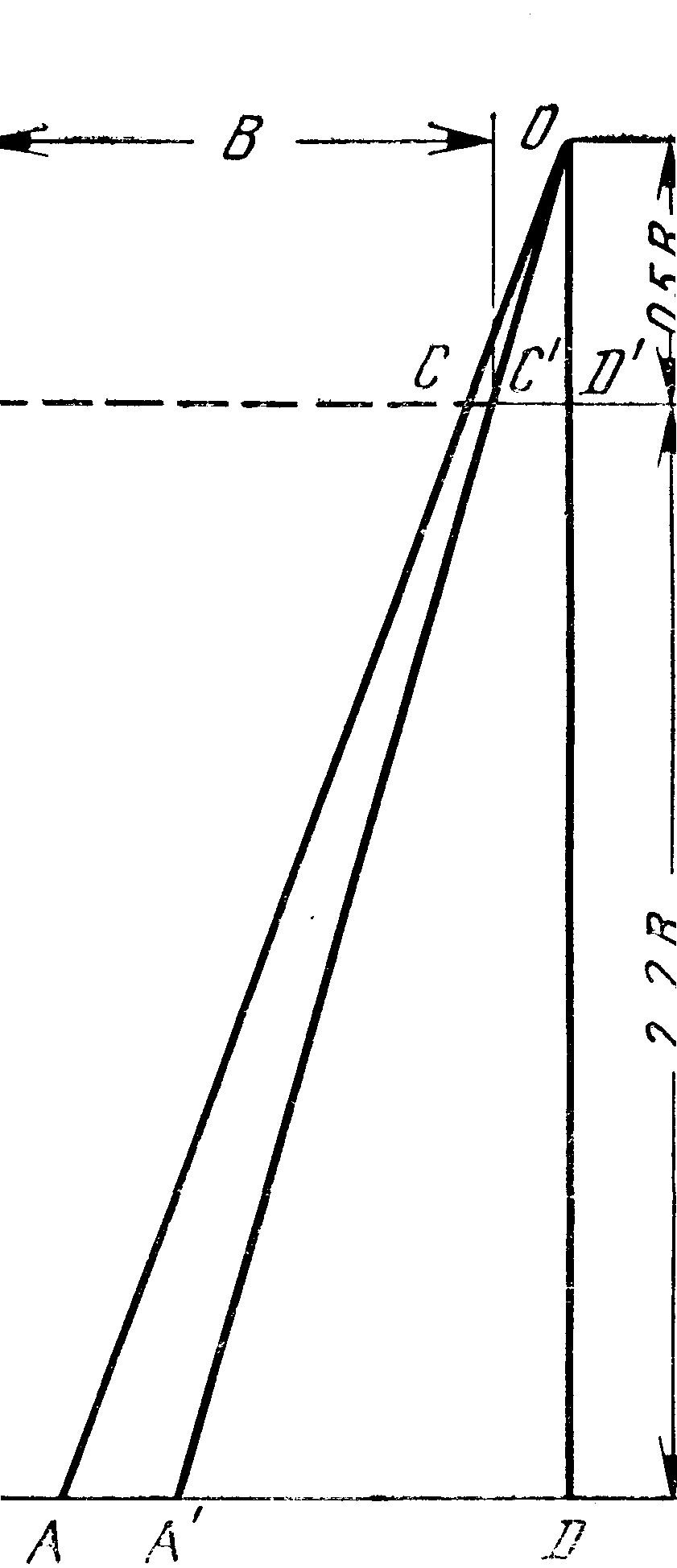

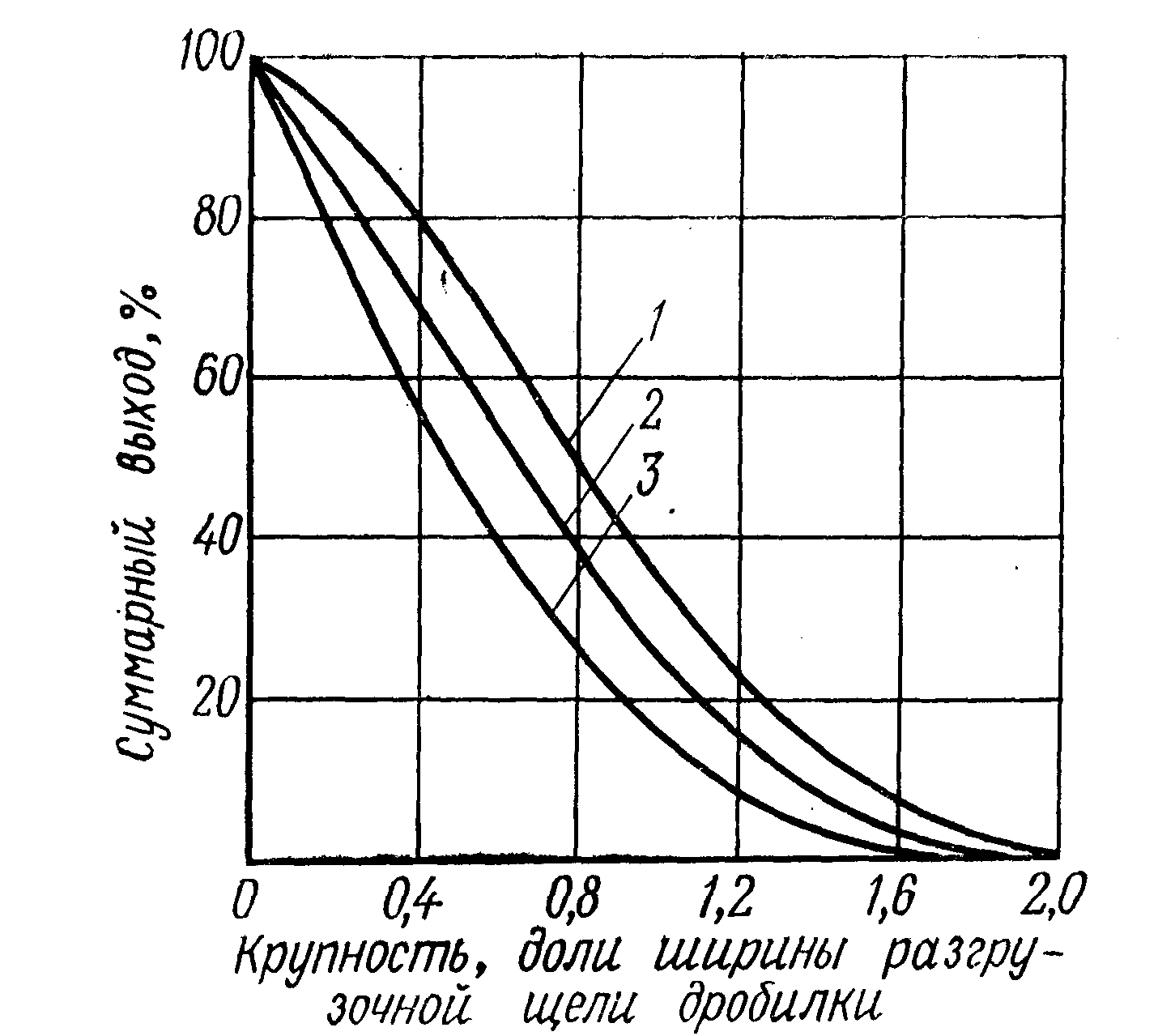

Характеристика крупности продукта дробления определяется свойствами дробимого материала, и прежде всего его прочностью. Типовые характеристики крупности дробленого продукта щековых дробилок, по К.А. Разумову, показаны на рисунке 17.

Рисунок 17. Типовые характеристики крупности дробленного продукта щековой дробилки.

По оси абсцисс отложена крупность кусков в долях максимальной ширины загрузочного отверстия и по оси ординат – суммарный выход классов по плюсу. Характеристики даны для мягких 3, средней твердости 2 и твердых 1 руд. Они относятся к продукту дробления тщательно отгрохоченного материала, т. е. не содержащих кусков размером меньше ширины выходной щели.

Изнашивающиеся части, подлежащие периодической замене или восстановлению, у щековых дробилок следующие: футеровочные плиты, распорные плиты, вкладыши в гнездах для распорных плит, вкладыши подшипников эксцентрикового вала, оси подвижной щеки, вкладыши или заливка головки шатуна.

Средние сроки службы этих деталей (в месяцах): футеровочные плиты – 6; сменные наконечники распорных плит – 5; сухари в гнездах распорных плит – 12; вкладыши подшипников эксцентрикового вала и оси подвижной щеки – 12; вкладыши или заливка головки шатуна – 12.

Расход стали при дроблении в щековых дробилках определяется истиранием футеровочных плит, он зависит от стойкости материала, из которого сделаны плиты, и от крепости дробимого материала. При использовании плит из марганцовистой стали расход ее колеблется от 0,02 до 0,08 кг, а из закаленного чугуна – от 0,03 до 0,1 кг на 1 т дробленного продукта.

Запускаются щековые дробилки при отсутствии дробимого материала в камере дробления. Перед запуском необходимо проверить количество жидкого масла в баке-отстойнике и густой смазки в резервуаре станции густой смазки. Сначала включается масленый насос и система охлаждения. Спустя 3-5 мин, когда масло поступит ко всем трущимся частям, включается двигатель дробилки. Перед включением электродвигателей щековых дробилок старой конструкции и дробилок больших размеров бывает необходимо при помощи мостового крана повернуть маховик дробилки в положение, соответствующее концу рабочего хода, т.е. наибольшему сближению щек. В этом положении запуск дробилки происходит легче, так как тяжелая подвижная щека под действием своей массы в начале вращения эксцентрикового вала начинает отход от неподвижной, что облегчает работу двигателя при пуске. Дробимый материал попадает в дробилку после того, как дробилка поработает на холостом ходу 1-2 мин.

Во время работы щековой дробилки надо следить за равномерностью подачи в нее материал, не допуская завалов камеры дробления и попадания в дробилку больших не дробимых предметов, а также контролировать смазку и температуры масла и воды. Номинальная температура масла при работе дробилки 30-35

Дробилка останавливается в порядке, обратном пуску. Прекращается подача материала, прорабатывается оставшийся в камере дробления продукт и останавливается электродвигатель дробилки. Только после остановки дробилки выключается маслонасос и прекращается подача охлаждающей воды.

Простейшая схема автоматического регулирования дробилки основана на контролировании уровня материала в камере дробления. Для контроля уровня применяют электроконтактный датчик или радиоактивный уровнемер, устанавливаемый на предельном уровне камеры дробления. При переполнении уровня дробления датчик автоматически отключает электродвигатель питателя или переводит его на пониженную частоту вращения с уменьшением количества подаваемой руды. В более сложной системе автоматического регулирования используются два параметра. Основной параметр – нагрузка приводного двигателя. Нагрузка двигателя характеризует условия дробления; чем крупнее и прочнее руда, тем больше потребляемая мощность и ток и меньше производительность. Система автоматического регулирования стабилизирует потребляемую мощность путем воздействия на питатель. Второй параметр – уровень материала в камере дробления.

В качестве жидкой смазки для щековых дробилок применяют: масла индустриальные – машинное С или СУ. В качестве густой смазки – смазка индустриальная ИП 1-3. Жидкая сказка должна периодически заменяться (приблизительно через 5 мес.) Расход жидкой смазки для больших дробилок размером от 900х1200 до 1500х2100 мм при регенерации составляет в среднем 2 т/год, расход густой смазки – примерно 2000 кг на одну дробилку.

ЛИТЕРАТУРА.

- Андреев С.Е. Дробление, измельчение и грохочение полезных ископаемых. М., Недра, 1980.

- Богданов О.С. Справочник по обогащению руд. М., Недра, 1972.

- Болкисев В.С. Сооружение подземных дробильных комплексов на горнорудных предприятиях. М., Недра, 1985.

- Булычев В.М. Машинист дробилки рудообогатительной фабрики. М., Недра, 1971.

- Донченко А.С. Эксплуатация и ремонт дробильного оборудования. М., Недра, 1972.

PAGE 41

Механизация дробления в условиях Горно-Шорского филиала ОАО «Евразруда»