ПАС установки подготовки высокосернистой нефти

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ ТАТАРСТАН

ГБОУ ВПО АЛЬМЕТЬЕВСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ИНСТИТУТ

КАФЕДРА АВТОМАТИЗАЦИИ И ИНФОРМАЦИОННЫХ ТЕХНОЛОГИЙ

Курсовая работа

по дисциплине: Проектирование автоматизированных систем

на тему: «ПАС установки подготовки высокосернистой нефти»

Выполнила: ст. гр. 51-01

Кудряшова С. Ю.

Проверила:

Доброскок Б. Е.

Альметьевск, 2014

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

Развитие нефтяной и газовой промышленности в России привело к увеличению за последние 20 лет добычи нефти (включая газовый конденсат) более чем в 4 раза, а газа — в 10 раз, чему в значительной степени способствовало повышение уровня автоматизации производственных процессов в отрасли. Под автоматизацией производственных процессов нефтяных и газовых промыслов следует понимать применение приборов, приспособлений и машин, обеспечивающих бурение, добычу, промысловый сбор, подготовку и передачу нефти и газа с промысла потребителю без непосредственного участия человека, лишь под его контролем. Автоматизация производственных процессов является высшей формой развития техники добычи нефти и газа, предусматривающей применение передовой технологии, высокопроизводительного и надежного оборудования.

Можно без преувеличения сказать, что улучшение технологии добычи нефти и газа, создание высокопроизводительного оборудования, повышение культуры производства, освоение новых нефтяных и газовых районов, рост добычи нефти и газа стали возможны благодаря развитию и внедрению автоматизации и совершенствованию управления с применением экономико-математических методов и электронно-вычислительной техники.

Автоматизация технологических процессов в настоящее время является важнейшим условием ускорения технического прогресса, повышения культуры производства, роста производительности труда.

С 1951 по 1958 г. различные конструкторские организации, институты и специалисты на нефтепромыслах разрабатывали средства автоматизации отдельных операций процесса добычи нефти и аппаратуру телемеханизации. Было разработано большое число приборов, автоматов и телемеханической

аппаратуры одного и того же назначения, но разных конструкций, что затрудняло организацию их массового производства, приводило к удорожанию процесса добычи нефти и низкой надежности. С 1958 г. начались работы по комплексной автоматизации нефтяных промыслов, предусматривающей автоматизацию всех технологических объектов нефтедобывающего предприятия. Однако отсутствие типовых технологических схем промыслового сбора нефти и попутного газа сдерживало развитие автоматизации.

В 1968 г. были утверждены основные положения по обустройству и автоматизации нефтедобывающих предприятий, определены сроки разработки и изготовления новых средств автоматики и автоматизированного блочного технологического оборудования, утвержден план комплексной автоматизации новых и уже действующих нефтедобывающих предприятий. При этом в качестве базовой была принята однотрубная технология сбора нефти и газа.

Тем же путем шло развитие автоматизации и газовых промыслов. Системный подход при решении вопросов автоматизации технологических процессов, создание и внедрение автоматизированных систем управления позволили осуществить переход к комплексной автоматизации всех основных и вспомогательных технологических процессов бурения добычи и транспортировки нефти и газа.

Автоматизированное блочное оборудование, успешно примененное впервые на нефтяных и газовых промыслах Татарии и Башкирии, обеспечило быстрый рост добычи и резкое снижение трудовых затрат. Этот метод обустройства нефтяных промыслов, примененный в сложных географических и суровых климатических условиях Западной Сибири, обеспечил быстрый ввод в эксплуатацию и освоение уникальных месторождений нефти и газа восточных районов страны.

Современные нефте- и газодобывающие предприятия представляют собой сложные комплексы технологических объектов, рассредоточенных на больших площадях, размеры которых достигают десятков и сотен квадратных километров. Технологические объекты (скважины, групповые измерительные установки, сепарационные установки, сборные пункты, установки комплексной подготовки нефти и газа, резервуарные парки) связаны между собой через продуктивный пласт и поток продукции, циркулирующей по технологическим коммуникациям. Добыча нефти и газа производится круглосуточно, в любую погоду, поэтому для нормального функционирования нефтегазодобывающего предприятия необходимо обеспечить надежную работу автоматизированного оборудования, дистанционный контроль за работой технологических объектов и их состоянием.

Наиболее высокая эффективность работы газо- и нефтедобывающих объектов может быть достигнута при автоматическом управлении технологическими процессами в оптимальном режиме.

Под оптимальным автоматическим управлением технологическим объектом понимают функционирование объекта с автоматическим выбором такого технологического режима, при котором обеспечивается наибольшая производительность с наилучшим использованием энергетических и сырьевых ресурсов.

Технологические процессы бурения, добычи и транспортировки нефти и газа характеризуются значительным числом параметров, определяющих ход этих процессов, наличием внутренних связей между параметрами, их взаимным многообразным и сложным влиянием друг на друга и на течение всего процесса. Для того чтобы решить задачу создания системы оптимального автоматического управления технологическим процессом, необходимо его изучить, определить степень влияния характеризующих его параметров на выходные качественные и количественные показатели процесса.

ЭТАПЫ ПРОЕКТИРОВАНИЯ АВТОМАТИЗИРОВАННЫХ СИСТЕМ

Детализированная разработка проекта системы, содержащего полный комплект ее организационной, конструкторской, технологической и эксплуатационной документации. В соответствии с ГОСТ 34.601-90 проектирование автоматизированных систем предполагает выполнение ряда стадий, в том числе: формирование требований к АС, разработку концепции АС, разработку технического задания, эскизное проектирование, техническое проектирование и разработку рабочей документации. Стадии создания АС помимо проектирования включают также: ввод в действие и сопровождение АС. Каждая стадия подразделяется на этапы. В приложениях к данному стандарту также определены:

- содержание работ по стадиям и этапам проектирования;

- перечень видов организаций, участвующих в работах.

В зависимости от характера объекта проектирования и конкретных его условий допускает исключение отдельных стадий, а также их объединение. С учётом сложившейся в России многолетней практики при создании автоматизированных информационных систем («АИС») обычно выполняются следующие стадии проектирования: предпроектное обследование, концептуальное проектирование, эскизное проектирование, техническое проектирование и рабочее проектирование.

Предпроектное обследование – сбор и обработка сведений об организации и особенностях функционирования объекта автоматизации, включая данных о его взаимодействии с внешней средой и другими объектами, а также выполнение системного анализа, разработка технико-экономического обоснования целесообразности автоматизации и выработка общих требований на

разработку автоматизированной системы. Содержание работ при предпроектном обследовании объекта автоматизации соответствует стадии «Формирование требований к АС».

Концептуальное проектирование – соответствует стадиям проектирования – «Разработка концепции АС» (этапы: «Разработка вариантов концепции АС и выбор варианта концепции АС, удовлетворяющей пользователя», «Оформление отчёта о выполненной работе») и «Разработка технического задания». Видами итоговых документов работ на данной стадии являются «Пилотный проект».

Эскизное проектирование - разработка предварительных проектных решений по системе и её частям. Итоговым документом выполнения работ на данной стадии проектирования является эскизный проект, который содержит принципиальные конструкторские и схемные решения объекта разработки, а также данные, определяющие его назначение и основные параметры (при проектировании программного обеспечения системы эскизный проект должен содержать полную спецификацию разрабатываемых программ).

Техническое проектирование – стадия работ по проектированию АС, которая включает:

- Разработку проектных решений по системе и её частям;

- Разработку документации на АС и её части;

- Разработку и оформление документации на поставку изделий для комплектования АС и/или технических требований (технических заданий) на их разработку;

- Разработка заданий на проектирование в смежных частях проекта объекта автоматизации.

Итоговым документом данной стадии проектирования является технический проект, содержащий помимо перечисленных материалов принципиальные электрические схемы и конструкторскую документацию объекта разработки и составных его частей, перечень выбранных готовых средств программного и технического обеспечения, а также алгоритмы решения задач для разработки новых средств программного обеспечения и др.

Рабочее проектирование – заключительная стадия проектирования, которая помимо требуемой разработки рабочей документации на систему и её части в общем случае предусматривает уточнение и детализацию результатов предыдущих этапов, создание и испытания опытного и/или опытно-промышленного образца объекта автоматизации, разработку и отработку программных продуктов, технологической и эксплуатационной документации. Результаты излагаются в рабочем или технорабочем проекте.

ПРЕДПРОЕКТНОЕ ОБСЛЕДОВАНИЕ

На этапе предпроектного обследования я произвела сбор и обработку сведений об организации (УПВСН) и особенностях функционирования объекта автоматизации – УПВСН. Изучила описание схемы автоматизации, материал касающийся технологии.

Описание технологической схемы

Продукция скважин с расходом от 150 до 300 м3/ч после предварительного обезвоживания на УПС при ДНС – 210 с остаточной долей воды в нефти от 2 до 5 % поступает по трубопроводу диаметром 426 мм и протяженностью 46 км на узел учета сырой нефти УПВСН, после чего через задвижки 1, 2, 3, 4, 5, 13, 141, 198 под своим давлением ( не более 0,8 МПа) направляется в затрубное пространство шести кожухотрубчатых теплообменников типа ТП-1200. Накопительная проба в блоке контроля качества (БИК) сырой нефти формируется из порций сырья, поступившего в него через задвижку 15.

В теплообменниках Т-1/1-6 предварительно обезвоженная нефть за счет движущейся противопотоком по межтрубному пространству товарной нефти нагревается до 35 0С и через задвижки 142, 199, 310, 344, 339 направляется в печи ПТБ – 10 при давлении до 0,6 МПа, где нагревается до температуры 65 0С. Для печей в качестве топлива используется природный (сетевой) газ. При перебоях поступления природного газа возможно переключение питания печей на газ, поступающий с установки сероочистки ГПЗ.

После печей нефть при давлении до 0,5 МПа через задвижки 298, 342, 297, 281, 286 поступает в нефтегазовые сепараторы С-1, С-2, в которых поддерживается давление не более 0,05 МПа.

Нагретая нефть из сепараторов С-1, С-2 через задвижки 283 и 288 направляется в технологические резервуары и может поступать в РВС № 1 через задвижку 395, в РВС № 2 через задвижку 466 и в РВС № 3 через задвижку 474. Глубоко обезвоженная нефть из трех параллельно работающих резервуаров через задвижки 398 ( РВС №1), 462 (РВС № 2), 472 (РВС № 3) направляется на прием товарных насосов Н-5, Н-6 марки ЦНС 300 х180. Имеется также возможность использования резервуаров РВС № 1 и РВС № 2 в качестве технологических, а РВС № 3 в качестве буферного. В этом случае через задвижку 397 нефть из РВС № 1 и через задвижки 461, 456, 460, 453, 454 из РВС № 2 направляется в РВС № 3. Патрубок выхода нефти из РВС № 1 и № 2 расположен на высоте 9 метров. Из РВС № 3 глубокообезвоженная нефть через задвижки 472, 438, 431, 426 поступает на прием товарных насосов Н-5, Н-6.

В случае последовательной работы резервуаров нагретая отсепарированная нефть через задвижку 395 поступает в РВС № 1, из которого выходит через задвижку 399 и направляется в РВС № 2, из которого выходит через задвижки 460, 461, 453, 454 и поступает в РВС № 3.

При использовании в качестве технологического резервуара РВС № 4 нагретая отсепарированная нефть поступает в него, минуя задвижки 477, 444 и через задвижку 445 поступает в РВС № 4 сразу через маточное распределительное устройство или через задвижку 446 в него же, но через верхний ввод.

Вывод из РВС № 4 может осуществляться с высоты 7м через задвижку 442 или с высоты 9 м через задвижки 449,450,448,479,478. В случае использования в качестве буферного резервуара РВС № 2 глубокообезвоженная нефть из РВС № 4 попадает в него через задвижки 469,467,468 и далее через задвижки 462,438 на прием товарных насосов Н-5, Н-6. Имеется также возможность глубокообезвоженную нефть из РВС № 4 направить на прием товарных насосов Н-5, Н-6 через задвижки 441,439.

Глубокообезвоженная нефть насосами Н-5, Н-6 под давлением до 1,4 МПа через задвижки 427, 428, 422, 423, 276, смешивающее с пресной водой устройство, задвижки 271, 210, 229, 236, 242 направляется в технологические отстойники I ступени О-3/1-3. Выход нефти из О-3/1-3 осуществляется через задвижки 226, 233, 238. Причем в ее поток предусмотрено введение пресной промывочной воды через задвижки 231, 232, 206, после чего через задвижки 224, 218, 211 поток направляется в технологические отстойники II ступени О-4/1-3. Из отстойников II ступени товарная нефть после задвижек 213, 217, 221 делится на два потока и направляется через задвижки 112, 163 в шесть теплообменников Т-1/1-6.

Товарная нефть с температурой до 400С направляется через задвижки 145, 202, 160, 60, 61 в буферные емкости Е-1/1-2, из которых через задвижки 63,64,50,48 – на насосы товарной нефти Н-1, Н-2 марки ЦНС 300х180, которые через задвижки 49, 51 откачивают ее на СИКН – 218.

Подготовленная к закачке в пласт сточная вода (концентрация нефтепродуктов не более 60 мг/дм3, механических примесей не более 50 мг/дм3) из РВС № 1 через задвижку 393, из РВС № 2 через задвижку 464, из РВС № 3 через задвижку 472, из РВС № 4 через задвижку 447 и далее через задвижки 417,408,407 направляются на насосы подкачки Н-7, Н-8 марки ЦНС 60х90. С насосов подкачки Н-7, Н-8 через задвижки 414, 406, 410, 409, 411, 402, 403 сточная вода поступает под давлением не менее 0,5 МПа на насосы откачки пластовой воды марки «РЭДА», которые под давлением до 17,8 МПа откачивают ее через задвижки 405, 404, 413, 412, 421 в блок напорной гребенки (БНГ), и задвижки 433, 436 на БНГ НГДУ «Ямашнефть».

Пресная промывочная вода добавляется в подготавливаемую нефть через задвижки 143 и 144 перед теплообменником Т-1/1 (кроме смешивающего устройства перед технологическими отстойниками I и II ступеней).

Для нейтрализации сероводорода в нефти предусмотрены узел отдувки сероводорода из нефти и узел нейтрализации сероводорода в нефти. Нефть после печей с температурой до 650С и содержанием сероводорода до 1000 ppm подается под собственным давлением в верхнюю часть колонны отдувки К-1, распределяется по специальной насадке и стекает в нижнюю часть колонны, откуда самотеком через задвижки 380, 381, 382, 281, 286 поступает в сепараторы С-1, С-2.Вывод нефти с сепараторов С-1, С-2 осуществляется через задвижки 283, 288, 370.

Сероводород из нефти отдувается в колонне К-1 газом, поступающим с установки сероочистки и движущимся в колонне в противопотоке с нефтью. Расход газа, подаваемого на отдувку, зависит от расхода нефти, но не должен превышать 30000 м3/сут. Система автоматики поддерживает заданное соотношение расходов газа и нефти, лежащее в диапазоне 3:1 – 6:1 соответственно, с помощью клапана. Давление газа в подводящем газопроводе – 0,2 МПа ( может достигать 0,4 МПа).

Давление газа на выходе из колонны 0,04 МПа. Газ после колонны отдувки поступает в конденсатосборник КС-4 и далее в газопровод, идущий на УСО. Газ из сепараторов С-1, С-2 поступает в конденсатосборник КС-1 и далее на УСО УТНГП. Для предотвращения проскока чистого газа через сепараторы имеется автоматика поддержания уровня нефти в нижней части колонны отдувки.

Для снижения содержания сероводорода в нефти до требований ГОСТ Р 51858-2002 может потребоваться химическая нейтрализации реагентами. Прием рабочих растворов реагентов осуществляется на узел нейтрализации сероводорода в нефти. Подача реагента с узла нейтрализации в поток нефти перед насосами Н-5, Н-6 осуществляется насосами-дозаторами НД-4, НД-5, входящими в состав узла.

Газ, выделяющийся из нефти в резервуарах РВС – 2000 по газоуравнительным линиям подается на прием компрессора установки УЛ Ф, после чего транспортируется давлением компрессора до 0,06 МПа ( через конденсатосборник КС-1) на УСО. Система автоматики установки УЛ Ф настроена таким образом, что в резервуарах поддерживается избыточное давление от 100 до 500 Па ( от 10 до 50 мм вод.ст.) При этом исключается выброс в атмосферу углеводородного газа через дыхательные клапаны, а также приток в резервуары атмосферного воздуха.

В случае неисправности установки сероочистки МГПЗ, или ее остановки на профилактический ремонт, аварийное сжигание газа предусмотрено на факельном хозяйстве УПВСН.

КОНЦЕПТУАЛЬНОЕ ПРОЕКТИРОВАНИЕ

На данном этапе мною разработана концепция автоматизированной системы. Сформулированы основные цели, задачи и функции, выполняемые системой автоматизации на каждом уровне.

Данная система предназначена для автоматизированного управления технологическими процессами и противоаварийной защиты УПВСН.

Подлежащими автоматизации являются следующие функции: информационные, управляющие, включая противоаварийную защиту и вспомогательные.

Конечной целью создания системы является повышение стабильности технологического процесса, защита технологического оборудования от аварий, улучшение охраны окружающей среды повышения экономической эффективности производства.

Структура системы состоит из следующих целевых подсистем:

1) информационной, осуществляющей:

- централизованный контроль параметров состояния технологического объекта управления (ТОУ);

- косвенное измерение и вычисление показателей процесса, сигнализацию отклонения процесса о регламентных норм;

- формирование и представление оперативному и административному персоналу необходимой информации;

- формирование информации для смежных систем управления (при необходимости).

2) управляющей, осуществляющей:

- регулирование отдельных технологических переменных;

- однотактное логическое управление (противоаварийная защита оборудования).

3) вспомогательной, осуществляющей переконфигурирование;

4) системы, архивирования и ведения базы данных.

На нижнем уровне технологического уровня – реализуются следующие основные функции:

- сбор и обработка сигналов с датчиков;

- автоматическое регулирование параметров технологического процесса и оборудования;

- программно-логическое управление;

- передача информации на верхний уровень и получение команд и данных с верхнего уровня.

На верхнем уровне - реализуются следующие функции:

- формирование и отображение оперативной информации о текущих значения параметров, состоянии оборудования и исполнительных устройств (ИУ), предупредительная и предаварийная сигнализация, тренды;

- дистанционное управление технологическим оборудованием и ИУ;

- ведение базы данных, архивов нарушений, событий, действий оператора, технологического журнала;

- диагностика состояния технических средств и электронных цепей.

Состав комплекса технических средств.

Комплекс технических средств (КТС) представляет собой систему, объединяющую логические микроконтроллеры, контроллер и персональные ЭВМ. Микроконтроллеры представляет собой два независимых конструктивно и программно устройства (комплекта), синхронно выполняющих одну и ту же программу пользователя.

Для обеспечения полной идентичности работы ПрП в оба комплекта подаются одинаковые входные сигналы от датчиков и команды и данные от персональных ЭВМ (ПЭВМ).

Обзор оператором технологического процесса осу ществляется посредством набора иерархически постро енных информационных изображений, появляющихся на дисплеях станции системы. Основной принцип пред ставления информации о технологическом объекте в системе - от общего к детальному.

Дисплеи. Проектом системы управления для операторского интерфейса предусмотрено исполнение необходимого количества потребительских экранов. Основные типы дисплеев:

- системные;

- пользовательские.

Системные дисплеи подразделяются на: обзорные, отображающие информацию в обобщенном виде, например, обзорный дисплей сигнализаций, обзорный дисплей сообщений, обзорный экран зоны (области), обзорные экраны юнитов; групповые, отображающие различную информацию о восьми связанных точках на одном дисплее (система поддерживает создание произвольных групп); трендовые, отображающие исторические значения процесса в графическом виде (система поддерживает создание произвольных групп трендов); детальные, обеспечивающие детальную информацию об определенной точке процесса. Они создаются для каждой точки и позволяют осуществлять манипулирование параметров, в том числе и тех, которые не требуют ежедневных действий, как константы настройки регулятора, пределы и приоритеты аварийной сигнали зации; состояния, отображающие информацию о состоянии оборудования системы.

Комплекс технических средств.

Объектом автоматизации является УПВСН НГДУ «Ямашнефть». На данном объекте применяются следующие технические средства:

датчики контроля уровня:

- сигнализаторы уровня емкостные типа Vega;

- Уровнемеры У-1500, ВК-1700, VegaFlex,УМФ-300.

датчики температуры и давления:

- термометр биметаллический показывающий.

датчики давления:

- датчики давления серии Метран, Vega Bar.

датчики расхода:

- Норд, Взлет, Массомер.

- датчик перепада давления Deltabar.

Изменения, привнесенные мной в состав технических средств:

Замена уровнемеров на РВС-1,2,3 «Селтик» на УМФ-300, замена блока питания MW (MEAN WELL) на PHОENIX CONTAKT.

Таблица 1.

Сравнительная характеристика уровнемеров

|

Тех. данные |

УМФ 300 |

«Селтик» |

Ультразвуковой EA-10P |

ЗОНД-3М |

|

Диапазон измерения, м |

1 – 46 |

0 – 20 |

0 – 5 |

0 - 6 |

|

Потребляемая мощность, Вт |

5 |

5 |

5 |

12 |

|

Рабочее избыточное давление, не более кг/см2 |

20 |

10 |

15 |

5 |

|

Температура среды измерения, С |

0…+50 |

-50 … +50 |

-50 … +100 |

-10 … +50 |

|

Параметры выходного сигнала |

RS485 |

4-20 мА, 0-20 мА, 0-5 мА; |

4-20 мА, 0-20 мА, 0-5 мА; |

4-20 мА, 0-20 мА, 0-5 мА; |

Применение:

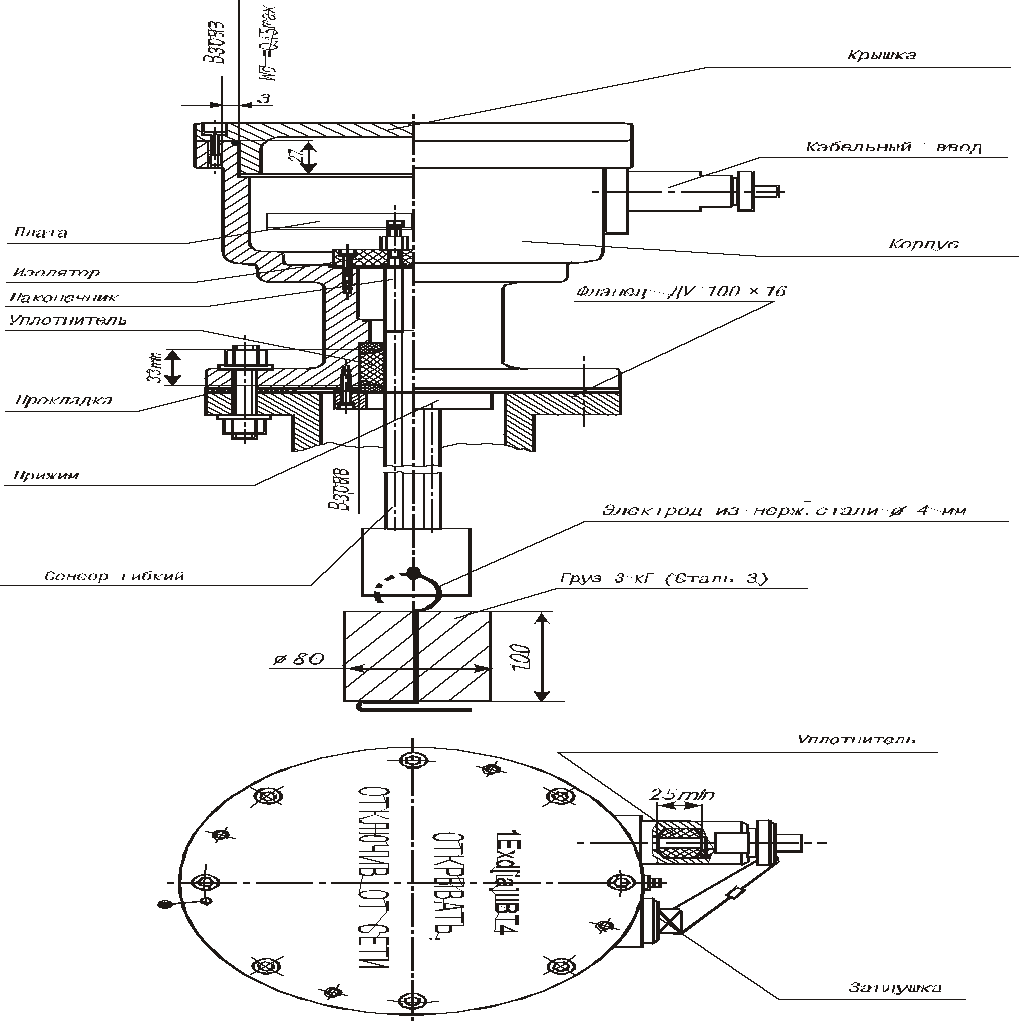

1.1 Датчик уровнемера многофазного УМФ 300 предназначен для работы в составе измерительного комплекса многоуровневых измерений УМФ 300.00.01.001 ТУ обеспечивающего измерение уровня границ разделов фаз в многокомпонентных средах.

1.2 Датчик обеспечивает:

- формирование квазигармонических сигналов в диапазоне частот от 10 до 300 МГц с шагом 1 МГц; измерение уровня детектируемого сигнала каждого значения частоты и передачу измеренного значения по интерфейсу RS485 на ПЭВМ;

- передачу индификационного номера датчика; формирование тока «концевика» линии.

1.3 Датчик предназначен для установки на объектах в зонах, где возможно образование смесей горючих газов и паров с воздухом категории IIВ температурного класса T6 включительно согласно ГОСТ 51330.0-99.

Вместо уровнемер «Селтик» было решено установить более современные УМФ-300, которые в отличии от других, выдает цифровой сигнал и имеет больший диапазон измерений. Также у УМФ-300 увеличен межповерочный интервал, что очень важно при круглосуточном непрерывном производстве. «Селтик» использовал для передачи витую пару и коаксиальный кабель, сигнал приходил на контроллер «Селтик» там он обрабатывался и передавался на скаду систему MLivel. Здесь была большая задержка сигнала т.к использовались 2 модема, контроллер обработки. УМФ-300 для связи использует 5-ти проводной кабель Квгг 1.5 и 1 модем. В случае разгерметизации прибора изнутри (пропускание сероводорода в корпус) плата защищена специальным силиконовым покрытием, сам датчик разборный в отличие от прибора «Селтик». Датчик уровнемера многофазного УМФ 300 пользуются устойчивым спросом у нефтедобывающих предприятий России.

Датчик уровнемера многофазного УМФ 300 помогает службам промыслов, подготовки нефти, перекачки, переработки организовать управление процессом эксплуатации, т.к. получая оперативную информацию от датчика об изменении межфазного уровня продукции нефтяных емкостей, можно следить за уровнем продвижением водонефтяного контакта в емкостях.

Таким образом, УМФ 300 позволяет решать следующие задачи:

- контроль и учет количества нефти;

- предотвращение перелива емкости;

- улучшение качества нефтепродуктов.

Таблица 2.

Сравнительная характеристика блоков питания MW (MEAN WELL) c PHОENIX CONTAKT.

|

Тех. данные |

MW DR-4515; 24v-2A |

PH QUINT 24v-5A |

|

Входное напряжение |

220 v |

220 v |

|

Потребляемая мощность |

1,5А |

1,5А |

|

Выходная мощность |

2А |

5А |

|

Типоразмер |

Закрытого исполнения без радиатора |

Закрытого исполнения с радиатором |

|

Искрабезопасные цепи |

да |

да |

|

Импульсные |

да |

да |

|

КПД |

76 % |

89 % |

|

Производитель Цена |

Тайвань 1800 руб. |

Германия 8900руб. |

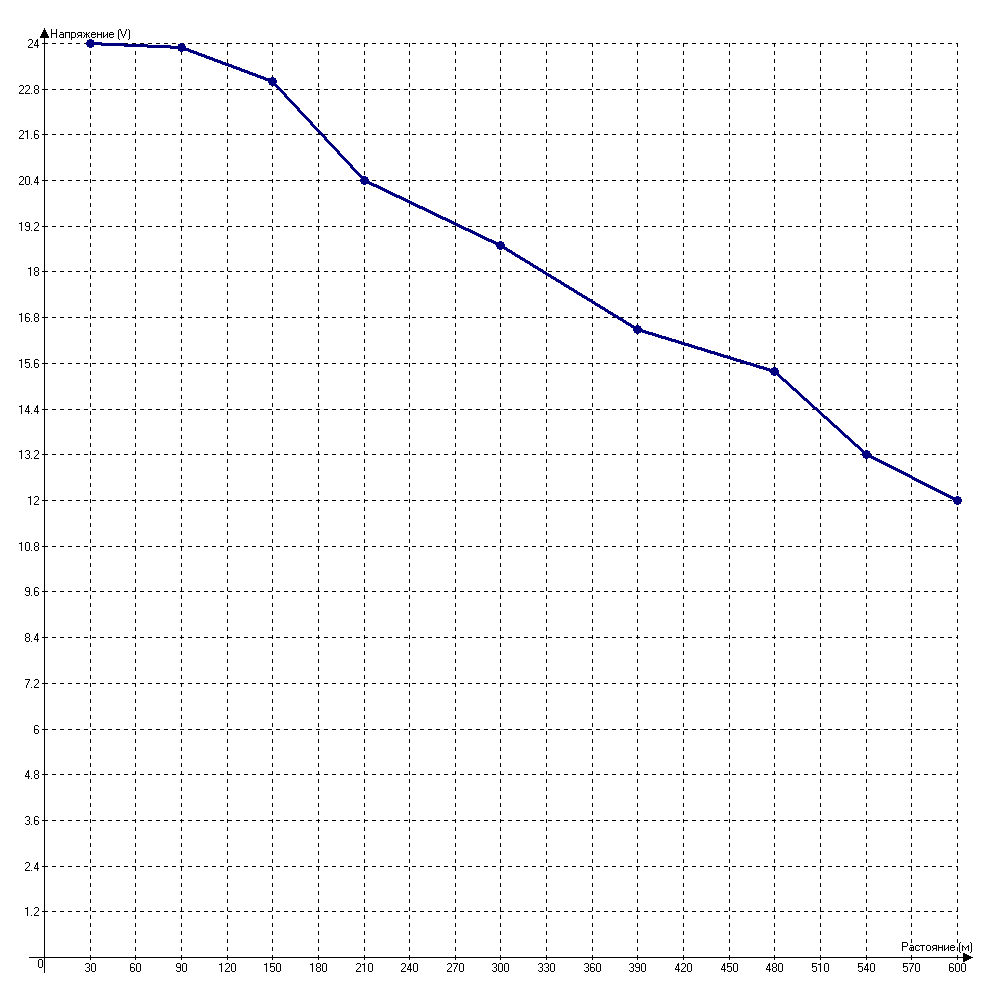

При использовании блока питания MEAN WELL использовалась схема подключения: один блок питания питал одну плату детектора и один модем. Для питания пяти РВСов использовалось пять блоков питания, один блок питания для АКВ, и два блока питания на отстойники О-2, О-4. Потребляемая мощность платы детектора 0.3А (300мА), модем потребляет 0.4А (400мА) у блока питания оставался запас мощности 1.3А, что является хорошим показателем для блока питания. При эксплуатации этого блока питания выявили, что на большое расстояние свыше 400м идет посадка напряжения до 12 Вольт, а должно быть 24-23 Вольта. На самый дальний РВС-5, АКВ приходило 12 Вольт расстояние

составляло 550-600 метров. Из-за падения напряжения начинал греться преобразователь напряжения и плата детектора переставала передавать сигнал. На SCADA показывало ошибка К-015 т.е нет связи с прибором. Пробовали ставить повышающий трансформатор, но большого эффекта он не дал. При скачках напряжения повышающий трансформатор выдал на плату детектора вместо 23 вольт 46 вольт, что привело выходу из строя платы детектора.

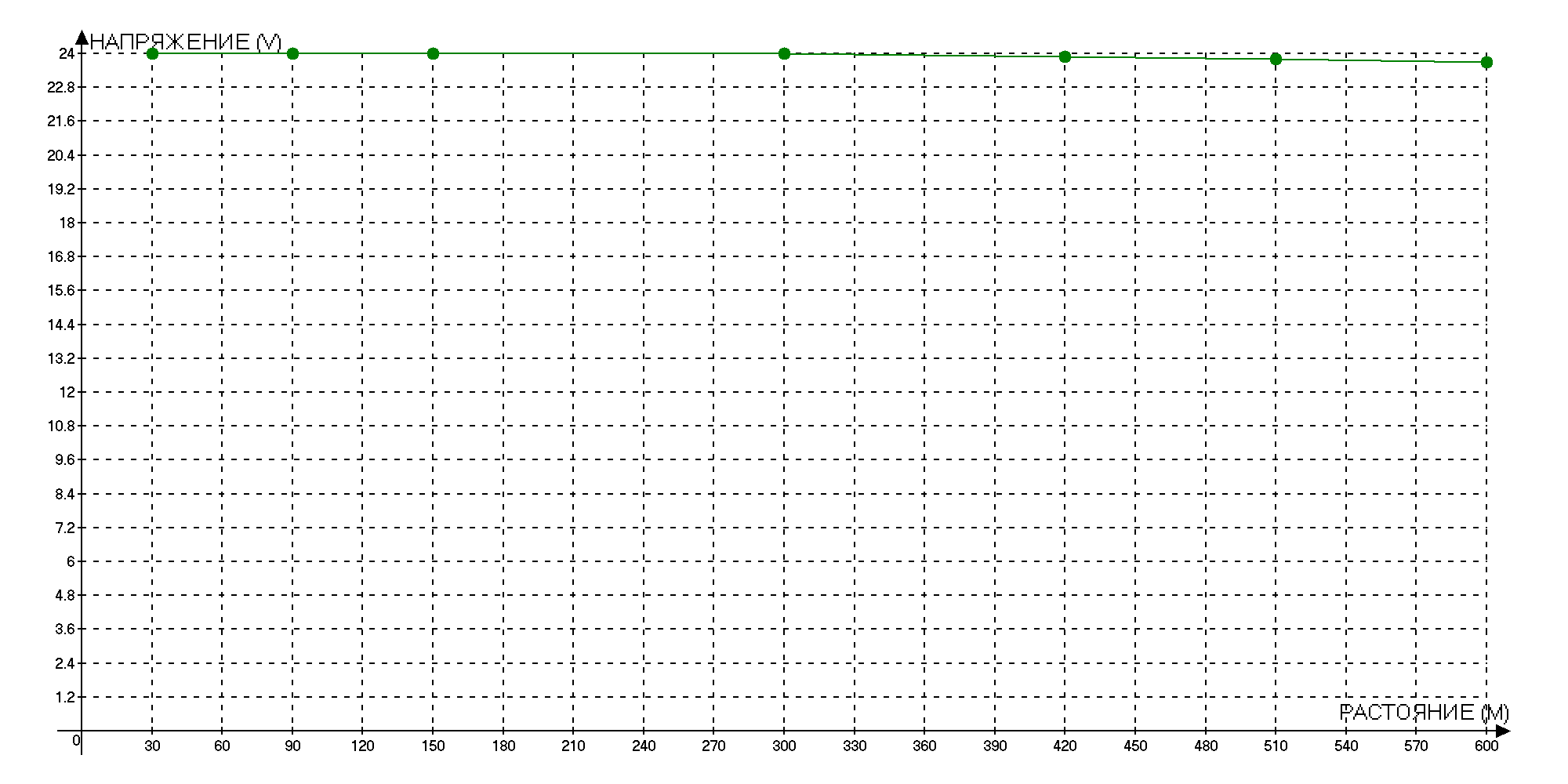

Для выхода из положения было принято решение использовать блок питания PHОENIX CONTAKT 24v-5A. Если старая схема подключения использовалось 8 блоков питания для уровнемеров и модемов. По новой схеме подключение приборов используется два блока питания PHОENIX CONTAKT 24v-5A. Один блок питания питает восемь уровнемеров УМФ-300, второй блок питания восемь модемов. При использование PHОENIX CONTAKT посадка напряжения на дальнем РВС-5 и АКВ минимальна 23.7 вольта. Ожидаемый эффект дал положительный результат посадка минимальна, напряжение не скачет, держит выходное напряжение при больших расстояниях. При использовании блока питания PHОENIX CONTAKT 24v-5A запас мощности составил 2.6А на уровнемеры, а на модемы 2.2А.

По всем показателям PHОENIX CONTAKT 24v-5A превосходит блок питания MEAN WELL.

График посадки напряжения блока питания MEAN WELL.

График напряжения блока питания PHОENIX CONTAKT 24v-5A.

ТЕХНИЧЕСКОЕ ПРОЕКТИРОВАНИЕ

Техническое проектирование – это заключительный этап в проектировании автоматизированной системы.

Организация АСУ ТП.

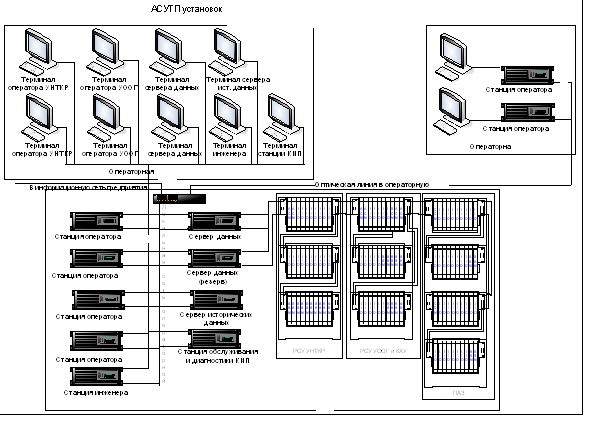

Автоматизированная система управления технологическим процессом (АСУ ТП) организована в виде двухуровневой иерархической структуры на базе технических средств фирмы Шнайдер Электрик контроллер - “Modikon”

Верхний уровень АСУ ТП.

Верхний уровень обеспечивает формирование и ведение базы данных, визуализацию состояния технологического оборудования, обработку данных, дистанционное ручное управление технологическим оборудованием (насосы,

клапаны и т. д.), формирование и печать отчетных документов. Структурная схема АСУ ТП представлена в приложениях. Верхний уровень реализован на базе:

- станций оператора–технолога (СОТ); станции инженера (СИ); резервированной пары серверов данных;

- станции (сервера) архивирования.

Нижний уровень АСУ ТП.

На нижнем уровне АСУ ТП обеспечивает реализацию следующих функций: опрос датчиков; контроль технологических параметров; первичная обработка и расчет параметров; управление контурами регулирования; контроль безопасности и противоаварийная защита. В соответствии с выполняемыми функциями нижний уровень системы реализован в виде двух основных частей: распределенная система управления (РСУ); система противоаварийной автоматической защиты (ПАЗ).

РСУ выполняет функции сбора информации, управления и регулирования.

ПАЗ контролирует нарушения в ходе технологического процесса и осуществляет функции защиты и блокировки.

Составные части АСУ ТП.

АСУ ТП построена на базе средств микропроцессорной и вычислительной техники и состоит из следующих составных частей (подсистем): подсистемы автоматизированного сбора и обработки информации для контроля и управления технологическим процессом, отображения и вывода информации на экран операторского монитора в регламентированном режиме (РСУ1, РСУ2 и РСУ3);

- подсистемы противоаварийной автоматической защиты (ПАЗ) технологического процесса и оборудования для предупреждения возникновения аварийной ситуации при отклонении от предусмотренных регламентом предельно-допустимых значений параметров процесса и остановки или перевода процесса в безопасное состояние по заданному алгоритму;

- резервированной пары серверов данных, предназначенных для сбора данных о состоянии процесса, формирования и ведения баз данных событий и значений технологических параметров; центрального архивного сервера для формирования и ведения баз данных долговременных архивов событий и значений технологических параметров; взаимозаменяемых рабочих мест оператора-технолога (шесть операторских станций) для визуального отображения технологического состояния объекта, передачи управляющих команд исполнительным устройствам, выдачи предупредительной и аварийной сигнализации и других действий, обеспечивающих управление объектом;

- станции инженера АСУ ТП, предназначенной для выполнения функций корректировки конфигурации контроллеров и базы данных верхнего уровня в соответствии с возникающими требованиями; все терминалы являются рабочими станциями системы и работают под управлением операционной системы "Microsoft Windows XP"; печатающих устройств, предназначенных для распечатки режимных листов, сообщений о нарушениях режима и о состоянии системы и технологического процесса.

Назначение системы.

Система управления предназначена для, визуального представления текущего состояния параметров технологического процесса на экране операторской станции; стабилизации заданных режимов технологического процесса путем контроля текущих значений технологических параметров и выдачи необходимых управляющих сигналов исполнительным механизмам, как в автоматическом режиме, так и в результате действий оператора-технолога; определения предаварийных ситуаций на объекте путем сравнения полученной от датчиков информации с технологическими уставками и выдачи звуковой и цветовой сигнализации на рабочее место оператора в случае выхода за допустимые пределы; автоматического переключения технологических узлов установки в безопасное состояние в случае непринятия или невозможности принятия должных мер при возникновении предаварийных ситуаций во

избежание дальнейшего развития аварийного процесса; автоматизированной диагностики системы и предотвращения аварийных ситуаций. ведения исторического архива протекания технологического процесса, действий оператора-технолога, диагностических сообщений системы. построения графиков изменения аналоговых параметров, как реального времени, так и исторических; формирования необходимых отчетов с возможностью распечатки и сохранения в архиве системы; формирования различных сообщений обслуживающему персоналу о собственном состоянии благодаря хорошо развитой степени самодиагностики системы, что способствует высокой надежности в целом и быстрому восстановления в случае отказа.

Основные элементы экрана СОТ.

- панель отображения и управления текущими нарушениями;

- кнопки выбора мнемосхем;

- поле мнемосхемы, рабочая область экрана;

- текущая дата и время;

- кнопки выбора установки;

- имя пользователя;

- кнопка печати экрана;

- панель кнопок дополнительной навигации и управления.

Структура программного обеспечения

Выбор программных средств для АСУ ТП этанового производства обусловлен функциональным назначением этой системы, а также требованиями совместимости и обеспечения взаимосвязи между уровнями. Весь набор программных средств, распределен по системе управления объекта автоматизации и включает в себя:

- программное обеспечение рабочих станций АСУ ТП этанового производства;

- программное обеспечение контроллеров АСУ ТП этанового производства.

Описание каждого из компонентов стандартного программного обеспечения приводится в документации поставляемой вместе с лицензионным диском Windows 2000/XP.

Программное обеспечение рабочих станций.

АСУ ТП этанового производства. Операционная система Microsoft Windows 2000/XP. На каждой из рабочих станций качестве операционной системы ПК верхнего уровня АСУ ТП этанового производства используется Windows 2000/XP.

Выбор Windows 2000/XP обусловлен требованиями, предъявляемыми к программному обеспечению, используемому в АСУ ТП этанового производства, а также следующими факторами: высокая надежность Windows 2000/XP, которая характеризуется: модульностью архитектуры Windows 2000/XP, обеспечивающей защиту памяти процессов, вытесняющей многозадачность и предохраняющей прикладные задачи и саму операционную систему от некорректно работающих приложений; системой защиты доступа Windows 2000/XP, предотвращающей несанкционированный доступ к приложениям и данным; отказоустойчивой файловой системой NTFS, в которой все файловые операции основаны на транзакциях, обеспечивающих возможность возврата к нормальному состоянию в случае сбоя. многозадачность и многопроцессорность; страничная организация виртуальной памяти; поддержка симметричной многопроцессорной обработки (SMP); встроенные сетевые возможности, обеспечивающие высокую производительность Windows 2000/XP;клиент-серверная архитектура Windows 2000/XP эффективно устраняет ограничения на построение наращиваемых приложений. Кроме того, Windows 2000/XP обеспечивает работу применяемой технологии обмена данными - ОРС (OLE для управления процессами).

Система пакета PCS7.

В состав пакета PCS7 входит SCADA «SAYTEK» - система Windows Control Center (WinCC), которая используется для разработки:

- среды представления информации на экранах рабочих станций (мнемосхемы, тренды);

- базы данных (словарь ТЭГов);

- создания архивов.

WinCC используется для организации человеко-машинного интерфейса при управлении технологическим процессом в реальном масштабе времени и обладает всеми возможностями, присущими современным SCADA – системам.

WinCC представляет собой интегрированное, основанное на компонентах программное обеспечение человеко-машинного интерфейса для контроля и управления технологическими процессами. HMI-пакет WinCC обеспечивает максимально эффективную связь с другими продуктами и программно-техническими средствами, в частности с программируемыми логическими контроллерами MODIKON, а также с продуктами Microsoft Office и других сторонних производителей.

WinCC позволяет:

- открывать графические объекты в виде OLE контейнеров для элементов

- управления ActiveX, что позволяет встраивать в проекты элементы управления ActiveX сторонних производителей;

- разрабатывать модель объекта, для выделения отдельных функциональных возможностей: интегрировать Visual Basic for Application (VBA) в качестве встроенного языка программирования, расширяя тем самым возможности настройки проекта;

- поддерживать стандарт ОРС как для сервера, так и для клиента, с целью

- осуществления взаимосвязи со сторонними аппаратными средствами.

Наряду с этими возможностями WinCC предлагает набор инструментов для: имитации выполнения при разработке посредством нажатия кнопки; быстрой замены имен тегов и символьных строк с помощью подстановки тегов; простого импорта графики, разработанной в других приложениях. В системе реализован информационный обмен между системой контроля и визуализации технологического процесса.

Канальный драйвер оборудования предназначен для обмена данными между контроллерами нижнего уровня и серверами данных верхнего уровня по дублированной промышленной шине связи MODULBUS. Обмен данными со SCADA – системой выполняется по протоколам DDE или терминальной шине Ethernet по протоколу TCP/IP.

Конфигуратор контроллера.

Разработка алгоритмов управления и защиты технологического оборудования, а также загрузка их в контроллеры осуществляется с использованием программного пакета 4-Mation, позволяющего формировать алгоритмы управления и защиты при помощи четырех языков программирования контроллеров в соответствии со стандартом IEC – 1131:

- последовательные диаграммы;

- релейно-лестничная логика;

- функциональных блоков;

- структурированного текста.

Программное обеспечение нижнего уровня АСУ ТП производства.

Программное обеспечение системы управления представляет совокупность алгоритмов выполняемых контроллером MODIKON. Они представляют собой прикладное программное обеспечение, разрабатываемое при помощи системного программного обеспечения.

С помощью алгоритмов реализуются функции:

- сбора и обработки информации;

- автоматического управления и защиты технологического оборудования АСУ ТП этанового производства; обмен информацией с рабочими станциями оперативно-технологического персонала.

ЗАКЛЮЧЕНИЕ

В ходе работы над курсовым проектом был освоен теоретический материал, касающийся технологии подготовки сырой нефти, изучена технологическая схема одной из установок, а именно УПВСН НГДУ «Ямашнефть». На примере этой установки была подробно рассмотрена технология, применяемая на данном предприятии.

Данный проект позволил более сильно углубиться в саму суть понятия «автоматизация технологических процессов» и понять насколько тяжел и трудоёмок процесс создания АСУТП, и, соответственно, насколько высоко цениться человек способный разбираться и изменять уже существующие технологические схемы и автоматизацию всего предприятия.

СПИСОК ЛИТЕРАТУРЫ

1) «Блок подготовки нефти на НГДУ «Ямашнефть». Рабочий проект. Том 1. Пояснительная записка. Казань 2007г.

2) «АСУ ТП УПВСН НГДУ «Ямашнефть». Технорабочий проект.

3) Исаакович Р.Я., Логинов В.И. «Автоматизация производственных процессов в НГП», учебник для вузов, М., Недра, 2009.

4) Клюев В. М. «Проектирование систем АТП».

5) Пантеев Н.Ф., Дианов В.Г. «Основы теории автоматического регулирования и регуляторы»

6) Родионов В. Д., Терехов В.А., Яковлев В. Б. «Технические средств АСУ АТП»

7) Датчик уровнемера многофазного УМФ 300: паспорт, совмещенный с техническим описанием и инструкцией по эксплуатации – Уфа, 2008г.

ПРИЛОЖЕНИЯ

Приложение 1.

Схема электрическая подключения датчика УМФ 300

датчик УМФ 300

интерфейс RS485

ПЭВМ

источник питания 24 В c защитой от превышения выходного напряжения (полярность произвольная)

кабель КВВГЭ-5х1,5 или аналогичный

Приложение 2.

Конструкция датчика УМФ 30

0

ПАС установки подготовки высокосернистой нефти