Проектирование СТО с разработкой шиномонтажа для легковых автомобилей ВАЗ 2101-07

ВВЕДЕНИЕ

В наше время автомобильный транспорт развивается быстрыми темпами. Автомобильная промышленность, непрерывно совершенствуя свою продукцию, обеспечивает население разнообразными перевозочными средствами, что, в свою очередь, постоянно усложняет задачи, стоящие перед автосервисом.

Определяющим для развития инфраструктуры является парк автомобилей и тенденция его прироста.

По данным МАИ Республики Казахстан, к началу 2010 года парк легковых автомобилей в стране составил 26 793 500 единиц. За 2008 год в стране автопарк вырос более чем на 1,6 млн. легковых автомобилей, то есть на 4,8 % (и 2009 г. на 5,6 %). По-прежнему почти половина (48 %) легкового автотранспорта в стране приходится на долю марки "Lаdа», причем 28,4 % — это «ВАЗовская классика» (модели 2101 — 2107). Доля других российских марок понемногу сокращается, но число их в казахстанском автопарке пока еще весьма велико. Так, на долю ГАЗа приходится 6 % автопарка; УАЗа — 2,5 %; «Оки» — 1,6 %; «Иж» — 0,7 %. Кроме того, на учете в казахстанском МАИ числится чуть более 1,8 млн «Москвичей» (6,6 % парка) и 0,88 млн «Запорожцев» и «Таврии» (3,3 %).

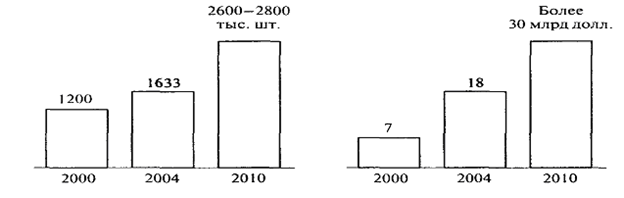

Казахстанский рынок легковых автомобилей — один из наиболее динамично развивающихся секторов потребительского рынка, демонстрирующий устойчивый рост (рисунок 1). Повышение доходов населения обеспечивает увеличение спроса как на импортные, так и на российские автомобили. В настоящее время покупатели имеют возможность, используя систему автокредитования, приобретать более качественную импортную продукцию, игнорируя отечественную, тем более что отпускные цены на отечественные легковые автомобили, вероятно, скоро сравняются с ценами на импортные, а качество российских автомобилей улучшается незначительно.

Рисунок 1. Рынок легковых автомобилей в количественном (тыс. шт.) и стоимостном (млрд. долл.) выражении

Однако автомобилизация страны породила естественные проблемы — увеличение числа дорожно-транспортных происшествий (ДТП) на дорогах

страны, в результате которых получают травмы и погибают люди. Общее число ДТП на казахстанских дорогах за 10 лет (1999 — 2009) увеличилось с 167 тыс. до 203,4 тыс. (ежегодно); за эти годы погибло более 300 тыс. человек. Гибнут, теряют здоровье и калечатся те, кто относится к наиболее активной, трудоспособной части населения. Это абсолютно невосполнимые потери для нас, для будущего страны. По сути дела, подрывается потенциал казахстанского общества, его демографический резерв. На протяжении последних четырех лет материальный ущерб от аварий составляет более двух процентов ВВП. Это колоссальная цифра. В абсолютном выражении это сотни миллиардов тенге, которых лишаются страна, экономика и казахстанской семьи».

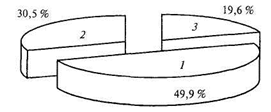

Рисунок 2. Возраст легкового автопарка Казахстана в 2013 г.: 1- более 12 лет; 2- 5 — 12 лет; 3- менее 5 лет

Во-первых, в большой степени это связано с тем, что в составе легкового автопарка высока доля машин с большим сроком эксплуатации (рисунок 2) — средний возраст парка легковых автомобилей составляет 12 — 15 лет (надо отметить, что в Костанае старых автомобилей значительно меньше, чем в целом по области). По данным консалтинговых компаний, сейчас доля импортных подержанных автомобилей постепенно уменьшается в пользу новых — как иностранных, так и отечественных. По данным МАИ, в 2009 г. примерно 550 тыс. автомобилей было, а с учета; установление нового порядка уплаты налога на транспортные средства и введение обязательной страховки заставляют владельцев избавляться от совсем старых автомобилей.

Во-вторых, даже по обобщению показателя качество - рыночная цена новые отечественные легковые автомобили эквивалентны иномаркам с большими сроками эксплуатации. К примеру, новый автомобиль ВАЗ соответствует автомобилю семейства «Tоyоtа» со сроком эксплуатации 10 — 11 лет, «Аudi-100» — 10 — 12 лет; автомобили семейства «ГАЗ» — «Аudi-100» со сроком эксплуатации 9 — 10 лет, и «Mеrсеdеs Bеnz» — 12 — 14 лет.

Одна из причин большого числа ДТП — неудовлетворительное техническое состояние транспортных средств. Для решения этой проблемы следует уделять особое внимание автомобилям, принадлежащим физическим лицам, так как ответственность за техническое состояние транспортного средства несет его владелец. Примерно 94,4 % автомобилей Казахстана находится в собственности физических лиц и 5,6 % — в собственности юридических лиц.

Таким образом, рост парка автомобилей предъявил повышенные требования к безопасности движения. Основной объем работ по поддержанию автомобилей в работоспособном состоянии будет возложен на такую отраслевую группу бытовых услуг, как услуги предприятий автосервиса.

Учитывая всё вышесказанное, понимая складывающуюся ситуацию на автомобильном рынке, города Казахстана нуждаются в большом количестве высококвалифицированных станций технического обслуживания.

Не следует забывать, что не каждая СТО уникальна. Уровень конкурентоспособности станции технического обслуживания зависит от многих факторов, в том числе от места ее размещения, востребованности предлагаемых услуг и их качества, своевременности выполнения, культуры обслуживания и др. Не последнюю роль играет при этом организация работы СТО, и также способы и формы выполнения услуг, которые позволяли бы соединить воедино несколько конкуренто образующих характеристик и обеспечить высокую эффективность производственного процесса.

Одной из таких форм, которая в настоящее время получила широкое применение на практике как за рубежом, так и в Казахстане, является фирменное обслуживание. По мнению специалистов, фирменное обслуживание занимает первое место среди других форм автосервиса по конкуренто образующим характеристикам. На втором месте находятся бывшие государственные СТО, на третьем — вновь созданные независимые частные СТО, на четвертом — автотранспортные предприятия, выполняющие услуги по техническому обслуживанию и ремонту для других автовладельцев на коммерческой основе, на пятом — индивидуальные предприниматели. Фирменные СТО продают и обслуживают автомобили конкретных фирм и работают непосредственно с фирмами-производителями, выполняя дилерские функции. Их деятельность полностью подчинена интересам автомобильных заводов, в своей работе они пользуются нормативными и инструктивными материалами автозаводов, запчастями и др.

Автомобильные заводы добиваются выполнения всеми дилерами единых требований по компоновке и оборудованию дилерских торгово-сервисных центров, выполнению производственных функций в целях обеспечения высокого качества обслуживания и высокой репутации автомобильной компании, и ее дилерской сети.

Фирменные СТО имеют высокий уровень технологического оборудования, подготовленные кадры с достаточным уровнем культуры обслуживания клиентов, оригинальные запасные части, широкий выбор услуг по конкретной марке автомобилей и высокую репутацию.

Бывшие государственные СТО созданы в «до перестроечный период» и имеют большой опыт работы в автосервисе, специально спроектированные помещения, выгодное расположение, хорошие традиции.

На этих станциях хорошее, но нередко устаревшее оборудование, наработанные связи со многими потребителями, которые привыкли пользоваться их услугами. СТО применяют невысокие цены за услуги.

Частные СТО, которые были созданы в переходный период к рыночной экономике, имеют примерно такие же характеристики, что и группа бывших государственных предприятий.

К следующей группе по конкуренции на рынке автосервисных услуг относятся автотранспортные и другие предприятия, а также гаражные кооперативы. На таких автосервисных предприятиях низкий уровень технологии технического обслуживания и ремонта, низкая культура обслуживания, низкая квалификация кадров, низкая эстетика производства, завышенная продолжительность выполнения работы и узкая специализация по моделям автомобилей. К этой группе можно отнести индивидуальных предпринимателей, выполняющих, как правило, отдельные виды ремонта.

Таким образом, самый высокий уровень конкуренто образующих характеристик, в том числе уровень технический, и качество технического обслуживания и ремонта автомобилей, культура обслуживания клиентов, обеспечение запасными частями и т. д. достигаются на фирменных станциях.

Суть фирменного обслуживания заключается в том, что фирма-производитель автомобилей берет на себя ответственность за поддержание работоспособности продукции в течение всего срока ее эксплуатации. В условиях конкуренции сервисное обслуживание становится для производителей техники важным средством борьбы за потенциальных покупателей.

Этим обусловлена актуальность выбранной темы дипломного проекта.

Целью данного дипломного проекта является проектирование СТО с разработкой шиномонтажного для легковых автомобилей ВАЗ 2101-07.

Объектом исследования является рынок сервиса автоуслуг.

Предметом исследования является станция технического обслуживания легковых автомобилей.

1. ОБЗОР УСЛУГ ПРЕДЛАГАЕМЫХ НА СТАНЦИИ ТЕХНИЧЕСКОГООБСЛУЖИВАНИЯ

1.1 Анализ рынка техобслуживания

Для поддержания автомобиля в технически исправном состоянии работы по ТО и ТР владельцы проводят на автообслуживающих предприятиях или выполняют их полностью или частично сами, либо с помощью других лиц. При этом регулярность и своевременность проведения работ так же зависят от самого владельца автомобиля.

Эксплуатация рассматриваемых легковых автомобилей (негосударственных) имеет следующие особенности:

- неравномерность распределения парка легковых автомобилей на территории Костанайской области;

- сезонность эксплуатации;

- большой срок службы автомобиля

- небольшие среднегодовые пробеги.

Средняя продолжительность эксплуатации автомобилей, по результатам исследования НАМИ и ВНИИКС составляет 9 месяцев в году.

Рисунок 3. Изменение интенсивности эксплуатации автомобилей в течение года

Начало массовой эксплуатации приходится на апрель, а окончании - на октябрь.

Большая часть индивидуальных автомобилей в зимний период времени не эксплуатируется.

Одним из факторов характеризующих интенсивность эксплуатации автомобиля индивидуального владельца является среднегодовой пробег. По статистическим данным в 2005 году он был равен 20200 километров, а в 2006 22600 километров. Повышению пробега автомобилей способствует значительное число владельцев, занимающихся перевозкой населения и мелких грузов, а так же индивидуальной и коммерческой деятельностью. Приведенные особенности эксплуатации легковых автомобилей населения затрудняют организацию деятельности предприятий, занимающихся поддержанием автомобилей в технически исправном состоянии и их проектированием. Это связано с тем, что заезды автомобилей для проведения различных работ по ТО и ТР на предприятия автотехобслуживания носят случайный и сезонный характер.

1.2 Организация технического обслуживания и ремонта легковых автомобилей

Для легковых автомобилей населения применяется планово-предупредительная система технического осмотра и ремонта, основанная на законе «ежегодном техническом осмотре автомобилей принадлежащих гражданам».

Техническое обслуживание автомобилей представляет собой комплекс работ, направленных на предупреждение отказов и неисправностей, поддержание автомобилей в исправном состоянии и обеспечение надежной, безопасной и экологичной их эксплуатации и включает в себя следующие виды работ: контрольно-диагностические, крепежные, регулировочные, электротехнические, работы по системе питания, заправочные, смазочные и другие.

По периодичности, перечню и трудоемкости выполнения работы по ТО легковых автомобилей подразделяются на следующие виды: ежедневное техническое обслуживание (ЕО); периодическое техническое обслуживание (ТО), сезонное обслуживание (СО).

ЕО включает заправочные работы и контроль, направленный на каждодневное обеспечение безопасности и поддержание надлежащего внешнего вида автомобиля. Большей частью ЕО выполняется владельцем автомобиля перед выездом, в пути или по возвращении на место стоянки.

ТО предусматривает выполнение определенного объема, работ через установленный эксплуатационный пробег автомобиля. В соответствии с нормативами ТО легковых автомобилей по периодичности ЕО один раз в сутки, ТО-1 через 4000 км, ТО-2 через 16000 км пробега.

СО - предусматривает выполнение ТО и дополнительных операций по подготовке автомобиля к зимней или летней эксплуатации согласно рекомендациям заводов-изготовителей.

Ремонтом называется комплекс работ по устранению возникших неисправностей и восстановление работоспособности автомобиля в целом или агрегата. Ремонт автомобиля осуществляется по необходимости и включает контрольно-диагностические, разборочно-сварочные, слесарные, механические, сварочные, жестяницкие, окрасочные, электротехнические работы. Для качественного выполнения ТО и ТР СТО оснащается необходимыми постами, устройствами, приборами, приспособлениями, инструментом и оснасткой, технической документацией.

Основная часть работ по ТО и ТР выполняется на 2 постах производственного корпуса в зоне ТО и ТР автомобилей. Кроме того работы по обслуживанию и ремонту приборов системы питания и электрооборудования выполняются на участке диагностики, сварочные, жестяницкие, кузовные, шиномонтажные, вулканизационные, малярные на специализированных участках. Аккумуляторные работы проводятся на аккумуляторном участке и частично работы по ремонту оборудования.

Техническое обслуживание и ремонт легковых автомобилей производятся на станциях технического обслуживания (СТОА), фирменных автоцентрах и мастерских, принадлежащих различным организациям.

В настоящее время широко развита сеть крупных фирменных СТОА и автоцентров, выполняющих весь комплекс работ по техническому обслуживанию и ремонту автомобилей, выпускаемых каким-либо автозаводом (например, ВАЗ, АЗЛК, ЗАЗ и т.д.). Значительная часть работ по техническому обслуживанию и ремонту личных автомобилей выполняется небольшими частными автомастерскими, а также владельцами автомобилей самостоятельно.

Широкое распространение получили комплексные СТОА, выполняющие ТО и ремонт легковых автомобилей разных марок, а также специализированные СТОА, выполняющие какой-либо один вид работ или ремонт каких-либо агрегатов (диагностические, моечные, ремонта и заряда аккумуляторных батарей, ремонта приборов питания и электрооборудования).

Существует также большое количество небольших мастерских, специализирующихся на ремонте автошин (шиномонтажные мастерские), амортизаторов, автостекл, тормозных колодок, установке и ремонте охранных автосигнализаций и т. п.

Работы по ТО и ремонту автомобилей на СТОА выполняются на рабочих постах.

Рабочий пост - это участок производственной площади, оснащенный технологическим оборудованием для размещения автомобиля и предназначенный для выполнения одной или нескольких однородных работ. Рабочий пост может включать одно или несколько рабочих мест.

Классификация рабочих постов производится по следующим признакам:

по техническим возможностям – широко универсальные (с номенклатурой выполняемых работ свыше 200 наименований),

универсальные (100-200 наименований работ), специализированные (20-50 наименований работ), специальные (менее 20 наименований работ);

по способу установки автомобиля - тупиковые и проездные;

по расположению в технологической линии - параллельные и последовательные (поточные линии).

Рабочие посты могут быть напольные, на осмотровых канавах, могут быть оборудованы подъемниками или специализированным оборудованием для выполнения какого-либо вида работ.

Посты напольные имеют ограниченное применение и используются в основном для выполнения подготовительных операций на участке окраски, электрокарбюраторных и других видов работ, не требующих вывешивания автомобиля.

Посты на осмотровых канавах обеспечивают доступ к автомобилю снизу и позволяют вести работы одновременно на двух уровнях. Такие посты могут оборудоваться канавными подъемниками. Данные посты являются универсальными и позволяют выполнять работы одновременно на двух уровнях с вывешиванием автомобиля.

Посты, оборудованные стационарными подъемниками, могут быть как универсальные, так и специализированные на какой либо видеработ, для чего на них может быть установлено соответствующее специализированное оборудование.

При ТО и ремонте легковых автомобилей обычно используются двух стоечные или четырех стоечные стационарные подъемники с электромеханическим приводом, а также подъемники с гидравлическим приводом.

Обслуживание и ремонт приборов системы питания, электротехнические, аккумуляторные, шиномонтажные и другие работы могут выполняться на специализированных постах производственных участках после снятия соответствующих узлов и приборов с автомобиля.

Мойка автомобилей производится на специализированных постах и участках в специально выделенных и оборудованных для этого помещениях с использованием струйно-щеточных установок.

Смазочные работы могут производиться как на универсальных рабочих постах по техническому обслуживанию автомобилей с использованием переносных и передвижных маслораздаточных установок и колонок с ручным или пневматическим приводом, а также на специализированных смазочно-заправочных постах, предназначенных для централизованной механизированной заправки агрегатов автомобиля маслами, охлаждающей жидкостью, смазки пластичными смазками, а также подкачки шин с использованием стационарных маслораздаточных колонок и смазочно-заправочных установок.

В небольших мастерских работы по ТО и ТР автомобилей обычно выполняются на универсальных постах.

На крупных СТОА при большом количестве обслуживаемых автомобилей работы целесообразно выполнять на специализированных или специальных постах или поточных линиях. Целесообразность применения рабочих постов различного типа или поточных линий определяется объемом производства, характером работ и особенностями оборудования.

Таблица 1. Примерное распределение объема работ на СТО

|

Вид работ

|

Распределение объема

работ, %

|

|

Диагностические

|

5

|

|

ТО в полном объеме

|

25

|

|

Текущий ремонт узлов и агрегатов

|

55

|

|

Капитальный ремонт узлов и агрегатов

|

10

|

|

Предпродажная подготовка б/у автомобилей

|

5

|

|

ИТОГО

|

100

|

Таблица 2. Распределение объема работ на СТО по видам обслуживания

|

Наименование работ ТО и ТР

|

Распределение объема работ, %

|

|

Е.О.

Уборочные

Моечные

|

80%

20%

|

|

ИТОГО

|

100%

|

|

ТО-1; ТО-2

Общее диагностирование

Крепежные, регулировочные, смазочные и др.

|

10%

90%

|

|

ИТОГО

|

100%

|

|

ТР

Общее диагностирование

Регулировочные

Сварочные

Жестяницкие

Малярные

Деревообрабатывающие

Агрегатные

Слесарно-механические

Шиномонтажные

Вулканизационные

Ремонт приборов системы питания

Медницкие

Арматурные

Обойные

|

35%

5%

7%

6%

6%

2%

18%

10%

1%

1%

4%

3%

1%

1%

|

|

ИТОГО

|

100%

|

1.3 Анализ парка легковых автомобилей, принадлежащих населению, и объема услуг, предоставляемых СТО по Костанайской области

Для того чтобы проанализировать состояние автомобильного парка Костанайской области воспользуемся данными МАИ.

Таблица 3. Специфика работы СТО

|

№ п/п

|

Наименование показателя

|

Количество

|

Примечание

|

|

1

|

Число жителей Костанайской обл., чел.

|

1017700

|

Данные переписи РК 1999 г.

|

|

|

в т.ч. г. Костанай, чел.

|

223600

|

Данные переписи РК 1999 г.

|

|

2

|

Количество легковых автомобилей, по Костанайской области, ед.

|

349546

|

данные МАИ

|

|

|

в т.ч. г. Костанай, ед

|

76830

|

данные МАИ

|

|

3

|

Количество автомобилей, принадле-жащих населению Костанайской области, ед

|

227205

|

данные МАИ

|

|

|

в т.ч. г. Костанай, ед

|

52224

|

данные МАИ

|

Количество легковых автомобилей, принадлежащих населению Костанайской области, составляет 227205 ед. - это 65% от общего числа легковых автомобилей области. На 1000 чел. приходится 22 ед. - средняя насыщенность населения легковыми автомобилями.

Таблица 4. Структурный и возрастной состав парка легковых автомобилей по Костанайской области

|

№

п/п

|

Наименование марок и моделей

|

Количество

а/м, ед

|

Средний возраст а/м, лет

|

|

1

|

2

|

3

|

4

|

|

1

|

ВАЗ 2101-2107

|

97756

|

6

|

|

2

|

ВАЗ 2121

|

20390

|

5

|

|

3

|

ВАЗ 2108-21099, 2110

|

17159

|

4

|

|

4

|

Москвич, АЗЛК 2140-2141

|

2399

|

4

|

|

5

|

ГАЗ 2410

|

14970

|

7

|

|

6

|

3102-31029

|

13594

|

3

|

|

7

|

УАЗ 3151

|

31673

|

5

|

|

8

|

Прочие автомобили (иномарки)

|

29263

|

6

|

|

|

Итого

|

227205

|

|

Средний возраст автомобилей указывает на техническое состояние автомобилей. Так, например, если он составляет 6 лет, следовательно, 40% из числа этих автомобилей нуждаются в ремонте (Таблица 5).

Таблица 5. Количество автомобилей, нуждающихся в ремонте

|

№

п/п

|

Наименование марок и моделей

|

Количество, а/м, %

|

Ремонт, а/м

|

|

|

|

|

Ед.

|

%

|

|

1

|

2

|

3

|

4

|

5

|

|

1

|

ВАЗ 2101-2107

|

43

|

39102

|

40

|

|

2

|

ВАЗ 2121

|

9

|

10195

|

50

|

|

3

|

ВАЗ 2108-21099

|

8

|

6863

|

50

|

|

4

|

Москвич, АЗЛК 2140-2141

|

1

|

959

|

50

|

|

5

|

ГАЗ 2410

|

7

|

10479

|

50

|

|

6

|

3102-31029

|

6

|

4486

|

33

|

|

7

|

УАЗ 3151

|

14

|

15836

|

50

|

|

8

|

Прочие автомобили (иномарки)

|

12

|

18039

|

40

|

|

|

Итого

|

100

|

105959

|

|

Вывод: 47% от общего количества легковых автомобилей, принадлежащих населению, нуждается в ремонте.

Из этого числа 5% или 5298 ед. - должны быть подвергнуты диагностическим работам, 25% или 26490 ед. - должны пройти ТО в полном объеме, 55% или 58277 ед. - провести текущий ремонт узлов и агрегатов, 10% или 10595 ед. - капитальный ремонт узлов и агрегатов и 5% или 5298 ед. - предпродажная подготовка б/у автомобилей.

Предпродажная подготовка 5298 ед, из них 30% (1590 ед.) - уборочно-моечные работы, 2% (107 ед) - общее диагностирование, 18% - кузовные работы (953 ед.), 37% (1960 ед.) - обойные, 6% (318 ед.) – малярные работы, 7% (370 ед.) – жестяницкие работы.

2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1 Расчет годового объема работ СТО

Годовой объем работ станции технического обслуживания включает техническое обслуживание, ремонт, уборочно-моечные работы.

Годовой объем работ по техническому обслуживанию и текущему ремонту (в человеко-часах):

(1)

гдеТоб- трудоемкость ТО и ТР СТО, чел-час;

Nсто - число автомобилей обслуживаемых проектируемой СТО в год, ед.;

Lг - среднегодовой пробег автомобиля, км;

t - удельная трудоемкость работ по ТО и ТР, чел-час/1000 км.

Годовой объем уборочно-моечных работ определяется исходя из числа заездов на станцию автомобилей в год и средней трудоемкости работ.

(2)

где Ту-м - годовая трудоемкость уборочно-моечных работ, чел-час;

Nсто - число автомобилей, обслуживаемых проектируемой станцией технического обслуживания в год;

d - число заездов на станцию автомобилей в год;

tу-м - средняя трудоемкость одного заезда, чел-час.

Полученные значения формул 1;2 занесены в таблицу 6.

Таблица 6. Годовой объем СТО

|

Наименование показателей

|

Обозначение

|

Количество

|

|

1. Годовой объем СТО, чел-час

|

Тсто

|

313178

|

|

2. Число обслуживаемых автомобилей в год, а/м

|

Nсто

|

2010

|

|

3. Удельная трудоемкость ТО и ТР, чел.-час/1000 км

|

t

|

15580,5

|

|

4. Среднегодовой пробег автомобиля, км

|

L

|

10000

|

|

5. Годовая трудоемкость уборочно-моечныхработ, чел.-час

|

Ту-м

|

804

|

|

6.Число заездов на СТО автомобилей в год, ед

|

D

|

2

|

|

7. Средняя трудоемкость уборочно-моечных работ, чел.-час

|

tу-м

|

0,2

|

|

8. Годовая трудоемкость самообслу-живания, чел.-час

|

Тсам

|

486,3

|

Годовой объем работ по самообслуживанию СТО.

Работы по самообслуживанию выполняются рабочими производственных участков. Вспомогательные работы 15-20 % от Тоб

Твсп= 4972,5чел – час

(3)

гдеТсам -годовой объем работ по самообслуживанию.

2.2 Расчет числа производственных рабочих

К производственным рабочим относятся рабочие зон и участков, непосредственно выполняющие работы по ТО и ТР легковых автомобилей. Различают технологически необходимое и штатное число производственных рабочих.

Технологически необходимое число производственных рабочих обеспечивает выполнение суточной производственной программы СТО:

(4)

гдеNт - технологически необходимое число производственных рабочих, чел.

Тсто - годовой объем работ СТО, чел-час;

Фт - годовой фонд времени технологически необходимого рабочего при 1 - сменной работе, час.

Годовой фонд времени технологически необходимого рабочего при 1 -сменной рабочей недели, определяется продолжительность смены и числом рабочих дней в году.

(5)

гдеФт - годовой фонд времени технологически необходимого рабочего час;

Дкг - число календарных дней в году, дн;

Дв - число выходных дней в году, дн;

Дп - число праздничных дней, дн;

7 - продолжительность смены, час;

Дпп - число субботних и предпраздничных дней, дн;

1 - час сокращения рабочего дня перед выходными, час;

Значения формулы 2.4; 2.5 см. в таблице 2.2.

Штатное число производственных рабочих обеспечивает выполнение суточной и годовой производственной программы станции технического обслуживания:

(6)

гдеNш - штатное число производственных рабочих, чел;

Тсто - годовой объем работ станции технического обслуживания, чел-час;

Фш - годовой фонд времени штатного рабочего, час.

Годовой фонд времени штатного рабочего определяет фактическое время, отработанное исполнителем непосредственно на рабочем месте:

(7)

гдеФш - годовой фонд времени «штатного» рабочего, час;

Дот- число дней отпуска рабочего, дн;

Дуп - число дней невыхода на работу по уважительным причинам;

Фт - годовой фонд времени технологически необходимого рабочего, час.

Полученные значения формул 6; 7 в таблице 7.

Таблица 7. Годовые фонды рабочего времени и число производственных рабочих СТО

|

Наименование показателей

|

Обозначение

|

Количество

|

|

1. Число дней отпуска, дн.

|

Дот

|

36

|

|

2. Технологически необходимое число производственных рабочих, чел.

|

N

|

18

|

|

3. Годовой объем СТО, чел-час

|

Тсто

|

41400

|

|

4. Годовой фонд времени технологически необходимого рабочего, час

|

Фт

|

2097

|

|

5. Число календарных дней в году, дн.

|

Дкг

|

365

|

|

6.Число праздничных дней в году, дн

|

Дп

|

7

|

|

7. Число выходных дней в году, дн.

|

Дв

|

104

|

|

8. Число праздничных дней в году, дн.

|

Дпп

|

5

|

|

9. штатное число производственных рабочих, чел.

|

Nш

|

20

|

|

10. Годовой фонд времени штатного рабочего, час.

|

Фш

|

1782

|

|

11. Число дней отпуска рабочего, дн.

|

Дот

|

36

|

|

12. Число дней невыхода на работу по уважительным причинам, дн.

|

Дуп

|

9

|

- Расчет числа постов и автомобиле-мест хранения

Количество постов СТО определяем по формуле:

(8)

гдеХсто - число постов на станции технического обслуживания, постов;

Тсто - годовой объем работ станции технического обслуживания, чел-час;

У - коэффициент, характеризующий неравномерность поступления автомобилей на станцию технического обслуживания;

Фп - фонд рабочего времени поста, час;

Nп – число рабочих на посту, чел.

Значение формулы 8 в таблице 8.

Количество постов технического обслуживания и ремонта автомобилей:

(9)

Где Хто и тр - число постов технического обслуживания и ремонта станции технического обслуживания, постов;

Т - годовая трудоемкость технического обслуживания и ре�монта станции технического обслуживания.

У - коэффициент, характеризующий неравномерность поступления автомобилей на пост;

Фп - годовой фонд работы поста, час;

Nn – число рабочих на посту, чел.

Значение формулы 9 в таблице 8.

Годовой фонд рабочего времени поста:

(10)

Где Фп - годовой фонд времени поста, час;

Дрг - дни работы в году, дн;

С - число смен;

2 - коэффициент использования рабочего поста;

Тсм - продолжительность смены, ч.

Значение формулы 10 в таблице 8.

Количество постов уборочно-моечных работ

(11)

Где Хум - количество постов уборочно-моечныхработ, пост;

Тум - годовой объем уборочно-моечныхработ, чел-час;

У - коэффициент, характеризующий неравномерность поступления автомобиля на пост;

Фпп- фонд рабочего времени поста уборочно-моечныхработ, час.;

Nп – количество работающих на одном посту чел.

Значение формулы 11 в таблице 8.

Количество автомобиле - мест хранения

(12)

гдеХхр – число хранения автомобилей;

Nс - число заездов на станцию в сутки, а/м;

Тприем - время приемки автомобиля в смену, час;

Твыд- время выдачи автомобилей в смену, час

Количество автомобиле - мест ожидания перед ТО и ТР принимается, как 0,3 на один рабочий пост.

(13)

гдеХож - число постов ожидания;

0,3 - количество постов ожидания на один рабочий пост;

Хсто - число постов на станции технического обслуживания.

2.4 Расчет площади зоны ТО и ТР

Расчет площади зоны ТО и ТР, производим по удельным площадям:

(14)

гдеFто и тр - площадь зоны ТО и ТР, м;

fа - площадь занимаемая а/м, м;

Хто и тр число постов зоны ТО и ТР, пост;

Кп - коэффициент плотности расстановки постов

Значение формулы 14 в таблице 8.

Таблица 8.Расчет числа постов и автомобиле-мест СТО

|

Наименование показателей

|

Обозначение

|

Количество

|

|

1. Число постов на СТО, пост

|

Хсто

|

9

|

|

2. Годовой объем работ СТО, чел-час

|

Тсто

|

41400

|

|

3. Коэффициент характеризующий неравномерное поступление а/м на СТО

|

У

|

0,4

|

|

4. Фонд рабочего времени поста, час.

|

Фп

|

5000

|

|

5. Число рабочих на посту, чел.

|

Nп

|

2

|

|

6.Трудоемкость годовая ТО и ТР, чел-час.

|

Т

|

22060

|

|

7. Число постов ТО и ТР, пост.

|

Хто и тр

|

5

|

|

8. Дни работы в году поста, дн.

|

Дрг

|

357

|

|

9. Продолжительность смены, ч.

|

Тсм

|

8

|

|

10. Число смен

|

С

|

1

|

|

11. Годовой объем уборочно-моечныхработ, чел-час.

|

Тум

|

804

|

|

12. Количество постов уборочно-моечныхработ

|

Хум

|

1

|

|

13. Количество автомобиле- мест хранения

|

Ххр

|

4

|

|

14. Число заездов автомобилей на СТО в сутки, а/м

|

Nс

|

5

|

|

15. Число постов ожидания, пост

|

Хож

|

3

|

Площадь участка диагностики:

(15)

гдеFд - площадь участка диагностики, м;

fдоб - суммарная площадь горизонтальной проекции по габаритным размерам оборудования участка диагностики, включая площадь а/м, м;

Кп- коэффициент плотности расстановки оборудования

Значения fдоб получаем, складывая показатели в таблице 8 Значение формулы 15 в таблице 9.

Расчет площади зоны хранения (стоянки) автомобилей:

(16)

Где Fхр - площадь зоны хранения, м;

Аст - число автомобиле - мест хранения;

Кп - коэффициент плотности расстановки автомобилей

Значение формулы 16 в таблице 9.

Расчет площадей складских помещений на каждые 1000 комплексно обслуживаемых автомобилей.

Площадь кладовой для хранения автопринадлежностей, снятых с автомобилей на период обслуживания принимается из расчета1,6 м на 1 пост. В СТО 5 постов, площадь кладовой 16 х 1,6=25,6 м2.

Расчет площадей вспомогательных помещений

Площадь бухгалтерии:

(17)

где F6 - площадь бухгалтерии, м;

N – количество работающих, чел;

9 - 9м для бытовых помещений на одного работающего по СНиП-11-92-76.

Площадь кабинета начальника:

(18)

где N – количество работающих;

9 - 9 м площадь бытовых помещений на одного работающего.

Значение формул 17, 18 в таблице 9.

Помещение для отдыха. Площадь этих помещений должна приниматься из расчета0,2 м" на одного работающего, но не менее 18м2.

Расстояние от рабочих мест до помещений отдыха должно приниматься не более75 м.

Площадь комнаты отдыха:

Fко = 24 м2 по СНиП 11 - 92 - 76.

Гардеробные. Гардеробные проектируют в виде общих залов.

Для хранения рабочей или домашней одежды предусматривают закрытые или открытые двойные шкафы глубиной 50 см, шириной 25, высота 165 см..

При изготовлении шкафов применяют водоустойчивые материалы.

Число мест в гардеробных определяют при хранении одежды в шкафах числом работающих во всех сменах.

Ширина проходов между закрытыми шкафами должна быть не менее1,0 м; при устройстве сидений у шкафов - не менее2,0 м. Расстояние между крайним рядом шкафов и стеной или перегородкой в гардеробных, оборудованных скамейками, должно быть 1,2 м, а в остальных - 0,8 м.

Площадь гардеробной:

Fг = 24 м2 по СНиП 11-92-76.

Душевые. Душевые размещают в обособленных помещениях, смежных с гардеробными. При душевых предусматривают преддушевые. Преддушевые могут быть использованы для переодевания при устройстве общих гардеробных для домашней и рабочей одежды.

Площадь душевой:

Гдуш = 4,5 м2 по СНиП 11-92-76.

Умывальные. Их размещают в отдельных помещениях. Часть умывальников (до 40% расчетного количества) желательно размещать на свободных участках производственных площадей вблизи рабочих мест.

Расчетное число людей на один кран - 7. Расстояние между кранами умывальников должно быть не менее0,65 м. Между рядом умывальников и стеной - не менее1,35 м.

Количество умывальников:

Nyм = 4 шт по СНиП 11 – 92 - 76.

Санузлы. Их располагают на расстоянии, не превышающем 75 м, от наиболее удаленного рабочего места.

Входы в санузел устраивают через тамбур. Число приборов рассчитывают по количеству работающих из расчета на 15 женщин одна напольная чаша (унитаз) и на 30 мужчин одна напольная чаша (унитаз). Напольные чаши или унитазы размещают в отдельных кабинах дверями, открывающимися наружу. В тамбурах при санузлах предусматривают умывальники из расчетаодин умывальник на четыре кабины.

Таблица 9. Площадь проектируемой СТО

|

Наименование показателей

|

Обозначение

|

Количество

|

|

1. Площадь зоны ТО и ТР, м2

|

F

|

530

|

|

2. Площадь занимаемая автомобилем в плане, м2

|

Fа

|

7

|

|

3. Коэффициент плотности расстановки оборудования

|

Кп

|

6

|

|

4. Суммарная площадь горизонтальной проекции оборудования, м

|

Фдоб

|

1,716

|

|

5. Коэффициент плотности расстановки оборудования

|

Кп

|

4

|

|

6.Площадь склада запасных частей, м2

|

Fзп

|

6

|

|

7. Площадь бухгалтерии, м2

|

Fб

|

16

|

|

8. Числоработающих в бухгалтерии

|

N

|

1

|

|

9. Площадь кабинета начальника СТО

|

Fн

|

12

|

|

10. Количествоработающих, чел.

|

N

|

1

|

|

11. Площадь комнаты отдыха, м2

|

Fко

|

24

|

|

12. Площадь гардеробной, м2

|

Fг

|

28

|

|

13. Площадь душевой, м2

|

Fдуш

|

7

|

|

14. Площадь туалетной, м2

|

Fтуал

|

4

|

|

15. Площадь умывальной, м2

|

Fум

|

4

|

|

16. Площадь бюро

|

Fб

|

18

|

|

17. Котельная

|

Fп

|

12

|

Площадь туалета:

Fтуал = 4 м2 по СНиП 11-92-76.

Помещения общественного питания. При количестве работающих менее 30 человек по согласованию с органами Государственного санитарного контроля предусматриваются комнаты приема пищи.

Fбуф= 14 м2 по СНиП 11-92-76.

На основании полученных данных технологического расчета составляем таблицу.

Площадь проектируемой СТО принимаем 670 м2

2.5 Выбор оборудования и инструмента для СТО

При подборе оборудования был использован «Каталог ГАРО», выбор был основан на универсальности оборудования, его способности использоваться с большей отдачей и сравнительно небольшой трудоемкостью обслуживания.

Таблица 10.Оборудование и инструмент СТО по зонам цехам и участкам

|

Наименование оборудования

|

Краткая характеристика

|

Число единиц

|

Площадь, м2

|

|

1. Подъемник для легковых автомобилей П180Е-07

|

Тип стационарный двух стоечный с электроприводом. Грузоподъемность, кг 3000; высота подъема, мм 1650; мощность электродвигателя, кВт 7,4; габаритные размеры, мм 2450х4100х3200; масса, кг 1275

|

4

|

20,09

|

|

2. Станок сверлильный

|

Тип настольный, электромеханический, вертикальный. Мощность электродвигателя, кВт 3,2; габаритные размеры, мм 710х390

|

1

|

0,273

|

|

3. Установка заправочная передвижная для масел мод. RААSM32024

|

Подача при 40 двойных ходах в минуту, л 3; емкость бака, л 35; габаритные размеры, мм 540х370х1000; масса, кг 20

|

1

|

0,199

|

|

4. Установка передвижная для сбора отработавших масел мод. С-058

|

Емкость бака, л 63; длина сливного шланга, мм 600; габаритные размеры, мм 730х550х1080; масса, кг 34

|

1

|

0,401

|

|

5. Компрессор передвижной мод. Fini Brаvо 402

|

Производительность, м/мин 0,63; давление сжатого воздуха, Мпа 1; емкость ресивера, м 0,15; мощность электродвигателя, кВт 2,2; габаритные размеры, мм 1000х620х1050; масса, кг 70

|

1

|

0,78

|

|

6. Стенд для регулировки и сборки сцепления мод. Р-748

|

Тип настольный, габаритные размеры, мм 625х565х405; масса, кг 57

|

1

|

0,353

|

|

7. Ларь для отработавших деталей и отходов

|

Металлический, габаритные размеры, мм 400х800х450; масса, кг 20

|

2

|

0,32

|

|

8. Ванна для промывки деталей и узлов

|

Металлическая, габаритные размеры, мм 400х800х450; масса, кг 10

|

1

|

0,32

|

|

9. Тележка передвижная

|

Металлическая, габаритные размеры мм 1000х400х400; грузоподъемность, кг 116

|

4

|

0,8

|

|

10. Слесарный верстак

|

Габаритные размеры, мм 700х1420х2000; масса, кг 125

|

8

|

12

|

|

11. Шлифовальный станок

|

Тип – настольный, электромеханический, мощность, Вт 3,7; габаритные размеры, мм 312х72х238; масса, кг 40

|

1

|

0,02

|

|

12. Шкаф для инструментов и материала

|

Металлический, габаритные размеры, мм 700х1625х1800; масса, кг 70

|

2

|

2,5

|

|

13. Сварочный трансформатор

|

Мощность, кВт 20; напряжение тока, В 380; максимальный ток сварки, А 200; постоянный ток сварки, А 100; габаритные размеры, мм 1050х400х500

|

1

|

0,42

|

|

14. Противопожар-ный щит

|

Металлический передвижной, масса, кг 28

|

1

|

|

|

15. Подъемник гаражный

|

Тип стационарный четырех стоечный с электроприводом. Грузоподъем-ность, кг 3500; высота подъема, мм 1650; мощность электродвигателя, кВт 7,4; габаритные размеры, мм 2650х5100х3200; масса, кг 1275

|

1

|

15

|

|

16. Тест система СКО

|

Лучевого типа, питание 220 В

|

1

|

|

|

Инструмент для СТО

|

|

1. Комплект гаечных ключей, двухсторонних, мод. Н-153

|

9 ключей размером от 7 до30 мм, масса 17 кг

|

6

|

|

|

2. Комплект ключей с привод- ными часами, мод.2336 м-1

|

9 торцевых головок от 10 до27 мм, ключ трещоточного типа, шарнирная рукоятка, удлинитель, вороток и шарнир, масса 4,3 кг

|

6

|

|

|

3. Комплект ключей кольцевых, мод. 153

|

9 ключей размером от 7 до30 мм, масса 1,5 кг

|

6

|

|

|

4. Комплект инструмента механика, мод. Н - 132

|

7 гаечных ключей, 11 сменных торцевых головок, шпильковерт, шарнир и др. инструмент, масса 59 кг

|

1

|

|

|

5. Дрель электрическая

|

Частота вращения 800 об/мин, мощность 0,18 кВт, масса 2 кг

|

1

|

|

2.6 Строительная часть

2.6.1 Производственный корпус СТО

Строящийся производственный корпус СТО на 7 постов включает в себя:

зону ТО и ТР;

участок ремонта двигателей и агрегатов;

участок ремонта топливной аппаратуры;

участок проверки и регулировки развала-схождения колес;

участок диагностики;

шиномантажный участок;

мойка на одну машину.

В производственном корпусе будет установлено четыре электромеханических подъемника, комбинированный стенд для проверки и регулировки развала-схождения колес и другое оборудование и стенды.

Планировка зон, участков и цехов произведена на основе СНиП.

Зона ТО и ТР имеет 4 поста тупикового типа, снабженных подъемниками модели П180Е-07, также снабжены необходимым оборудованием для качественного ремонта автомобилей.

Участок диагностики в непосредственной близости от зоны ТО и ТР, снабжен комбинированным стендом и необходимым оборудованием для диагностики автомобилей.

Административный корпус расположен так, что выхлопные газы не попадают в здание.

Мойка автомобилей расположена отдельно. УТТ изолировано от городского движения и пешеходов.

2.6.2 Конструкция здания

Наружные стены выполнены из шлакоблока и бутового камня, кровля состоит из: металлической формы, железобетонной плиты, минплиты у=125кг/м, асфальтовой стяжки 10 мм, три слоя рубероида на битумной мастике, защитный слой гравия.

Полы в зоне ТО и ТР, участке диагностики, кладе запасных частей :

покрытие бетон М300 со щебнем , 25 мм;

подстилающий слой-бетон 300-120 мм;

гидроизоляционный слой-слой щебня под плиткой битума-50 мм; основание грунт.

В комнате отдыха, гардеробной покрытие линолеум.

В душевой туалетной покрытие керамическая плитка, шлифованный бетон.

Двери дву- и однопольные размером 1400х2000 ; 1000х2000 мм.

Ворота распашные, открываются наружу, размером 2400х2400 мм.

Высота здания 4200 мм, шаг колонн 6000 мм, пролет6000 мм.

Оконные проемы - с одинарными переплетами.

Стены здания ограждают помещение от внешних температурных и атмосферных воздействий, несут нагрузку от перекрытия крыши к фундаменту. Стены должны обеспечивать нормальный температурно-влажный режим. СТО. Перегородки внутри зон, цехов и участков выполнены тоже из плит толщиной 80 мм. Колонны выполнены из металлических труб, диаметром 480 мм. Крыша здания состоит из несущей и ограждающей частей. Несущая часть представляет собой конструктивные элементы, воспринимающие все нагрузки, в станции это металлическая ферма и теплоизоляционные плиты из армированных легких бетонов ГОСТ 7741-88. Ограждающей частью крыши является верхний водонепроницаемый слой, то есть кровля и основание. Кровля - верхний элемент покрытия, предохраняющий здание от проникновения атмосферных осадков. Основание под кровлю - поверхность теплоизоляции, по которой наклеивают слои водоизоляционного ковра рулонного, состоящего из трех слоев рубероида антисептированного дегтевого марки РМ-350 и битумной мастики МБЕ-Г-65 ТУ 21-27-28-71 и ТУ-21-27-16-88.

Кровля станции состоит из пенополиуретановых плит ТУ 34-4827-75 и теплоизоляционных плит из армированных легких бетонов ГОСТ 7741-88.

Окна служат для освещения и проветривания помещения. Двери служат для сообщения между смежными помещениями. Ворота устраивают в здании для въезда и выезда легковых автомобилей. Полотна ворот, как правило, состоят из металлического с каркаса. По конструкции ворота станции - распашные, а размер проема 2400х2400 мм.

Полы. Покрытие верхний слой пола, непосредственно подвергающийся эксплуатационным воздействиям. На СТО покрытие выполнено из цементо бетона; керамической плитки толщиной 13 мм; линолеума. Подстилающий слой - слой пола, распределяющий нагрузки на грунт. Бетон МЗОО служит гидроизоляционным слоем, препятствующим проникновению через пол сточных вод и других жидкостей. Основанием пола является уплотненный грунт. Стяжка - слой пола, служащий для выравнивания поверхности нижележащего пола, придания покрытию пола заданного уклона. На станции стяжка - из шлакобетона 40 мм или цементного раствора толщиной 20 мм.

3. РАЗРАБОТКА ШИНОМАНТАЖНОГО УЧАСТКА

3.1 Организация технологического процесса

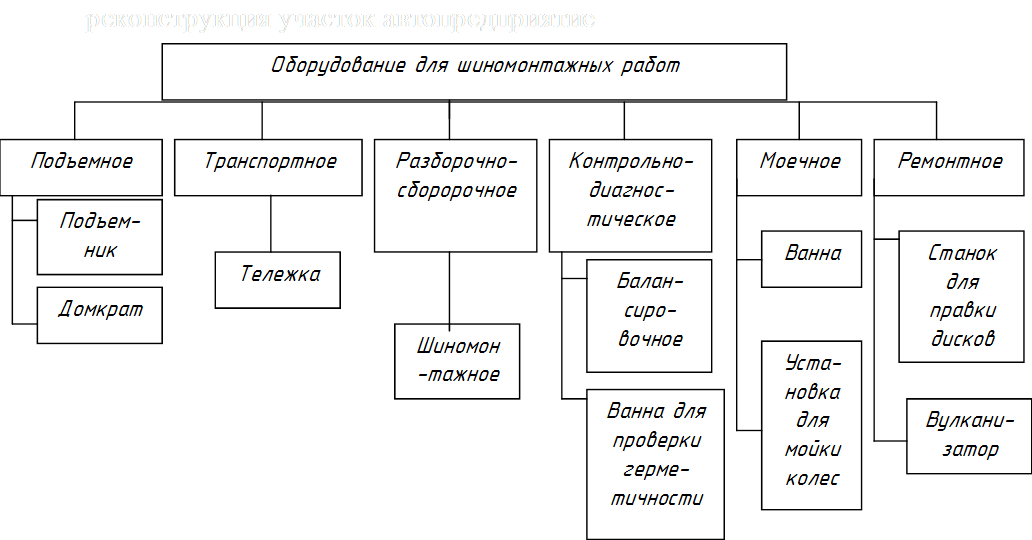

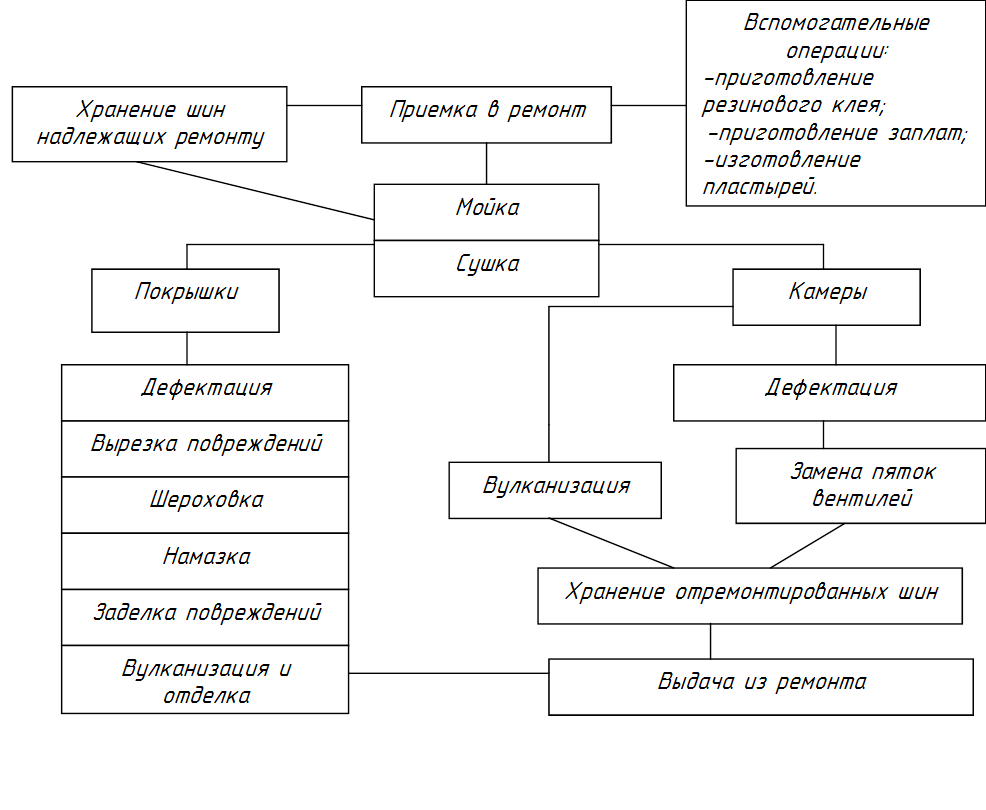

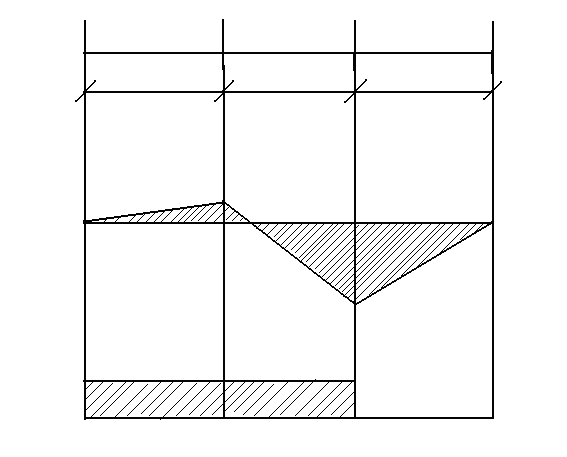

Затраты на приобретение составляют значительную часть в смете затрат на эксплуатацию подвижного состава, в тоже время около 50% шин разрушается преждевременно вследствие нарушения правил эксплуатации. В условиях необходимости рационального и экономного использования, улучшение их технологического обслуживания и ремонта задача весьма актуальная. Исходя из актуальности задачи предусмотрена организация шинного комплекса, выполняющего следующие основные функции: замена колес, монтаж и демонтаж шин, их ремонт и хранение. Организация участка позволяет централизовать все функции по содержанию шин небольшой бригадой высококвалифицированных специалистов. Перечень оборудования, необходимого для шиномонтажных работ, приведены на рисунке 4.

Рисунок 4. Схема технологической оснащенности шиномонтажного комплекса

3.2 Описание технологической планировки поста смены колес

Пост смены колес расположен в помещении. Пост позволяет обслуживать не только легковые и грузовые автомобили, но и автобусы, он имеет длину 18 метров, ширину 6 метров, тупиковый. Пост предназначен для снятия и установки колёс и оборудован подъемником для вывешивания колёс автомобиля, электрогайковёртом и тележкой для снятия колёс. А Так же кран – балкой для транспортирования колес в шиномонтажное отделение.

3.3 Описание шиномонтажного отделения

Под шиномонтажное отделение отведено помещение граничащее с постом смены колёс. Помещение обеспечивает расстановку технологического оборудования, а также в ременное хранение находящихся в отделении колёс в сборе, покрышек, камер и дисков колёс.

Поступающее в отделение для перемонтажа колесо устанавливается в стеллаж и регистрируется; перед демонтажем колесо моют в установке для мойки колёс и сушат в сушильной камере. Затем колесо подают на настил шиномонтажника и на стенд демонтажа шин. После демонтажа покрышку осматривают с наружной и внутренней стороны. Для удобства осмотра изнутри предназначен ручной борторасширитель. Камеру направляют в вулканизационное отделение для контроля и ремонта (при необходимости).

При необходимости дисковый обод колеса очищают от ржавчины на станке для очистки ободов и складывают на стеллаж.

Погнутые замочные кольца правят на установке для правки замочных колец. При необходимости замочные кольца очищаются от ржавчины на верстаке металлической щеткой. Очищенные диски и кольца направляются в малярное отделение для окраски.

Исправленные покрышки хранят в стеллаже, а камеры и ободные ленты на вешалке. После комплектации шина монтируется на обод на шиномонтажном стенде. Затем колесо устанавливается в предохранительную клеть где накачивается воздухом, подаваемым от воздухораздаточной колонки. Балансировка смонтированных колёс производится на стенде для статической балансировки колёс грузовых автомобилей. Готовые колеса хранятся в стеллаже.

3.4 Описание вулканизационного отделения

Вулканизационное отделение расположено в отдельном помещении непосредственно граничащим с постом смены колёс и шиномонтажным отделением. В помещении размещено оборудование для ремонта камер и местного ремонта покрышек. Для удобства подачи шин в ремонт на участке установлен консольно-поворотный кран.

Шины и камеры поступающие в ремонт помещают на стеллаж и вешалку. У принятых в ремонт шин определяют группу и способ восстановления, а затем эти шины маркируют.

Шины осматривают с наружи и изнутри, поврежденные места вырезают на спредере и шерохуют. Наносятся починочные материалы и устанавливают в шкаф для просушки, а затем вулканизируют. Готовые покрышки отделывают.

Камеры проверяют в ванне на герметичность, и отмечают места проколов. Затем камеру шерохуют в месте повреждения, наносят починочные материалы и вулканизируют. Готовые остывшие камеры отделывают.

3.5 Описание склада хранения автошин

Склад автошин находится на территории АТП в отдельном помещении от производственного комплекса. С центрального склада шины поступаю в оборотный склад, находящегося рядом с шиномонтажным комплексом. С оборотного склада шины поступают на шиномонтажный участок.

3.6 Перечень и последовательность выполнения технологического процесса в шиномонтажном и шиноремонтном отделениях

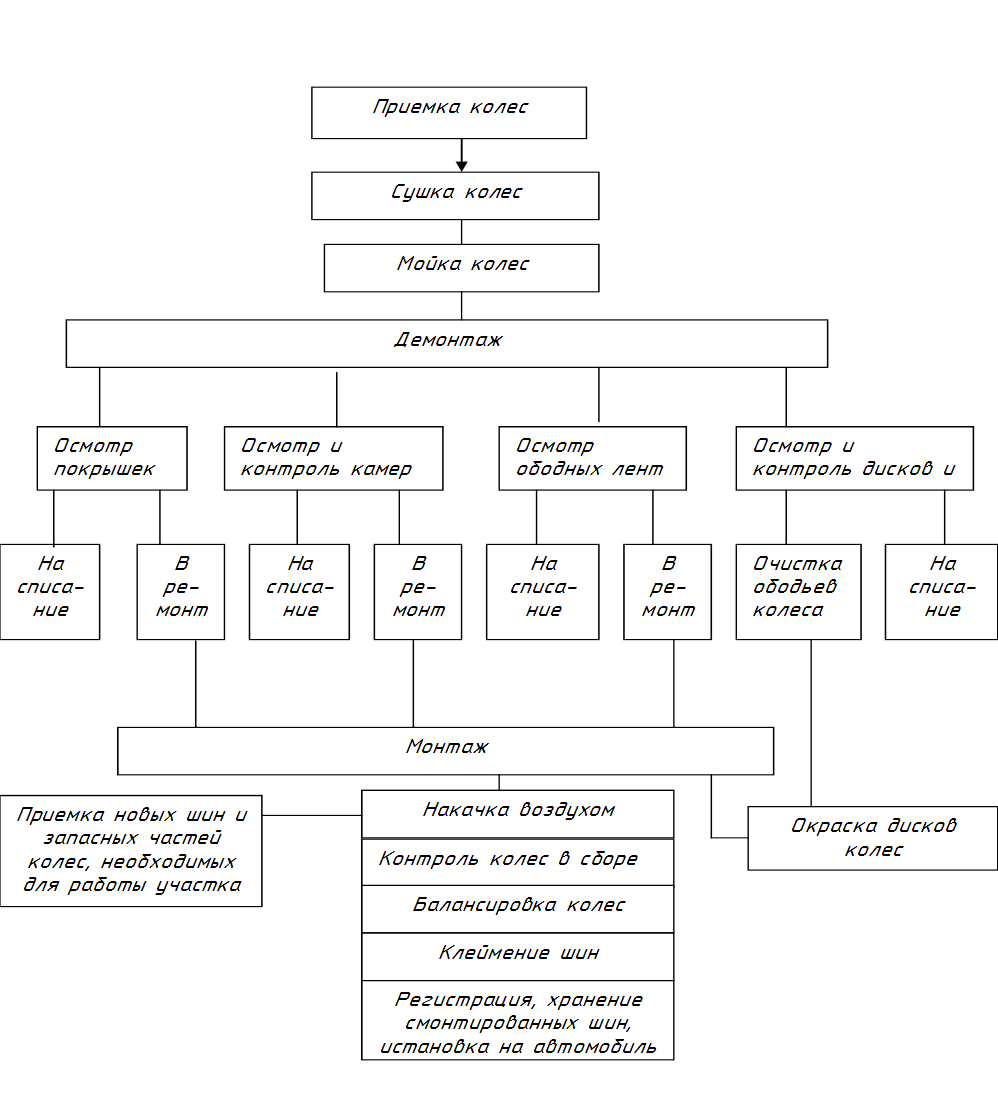

Схема последовательности выполнения основных операций технологических процессов шиномонтажного отделения приведена на рисунке 7.

Регистрация поступления в отделение и выдачи колёс и шин ведётся в журнале по форме, установленной действующими «Правилами эксплуатации шин».

Подлежащее ремонта колесо в сборе должно быть предварительно тщательно вымыто в машине для мойки колёс. Если мойке подверглась покрышка, то после мойки из нее удаляют воду пылесосом. Для улучшения мойки вода, подаваемая к машине, подогреваемая до 40 – 50 0С.

После мойки колесо помещают в сушильную камеру. Сушка колеса проводится при температуре 80 – 90 0С и наличии в камере приточно-вытяжной вентиляции продолжается 10 мин.

После проверки влажности сухое чистое колесо кран-балкой направляется к монтажно-демонтажному столу.

Колесо, прошедшее очистку, демонтируют, после чего осуществляют контрольный осмотр покрышки, камеры, ободной ленты, обода, диска, колец. Демонтаж шин выполняется на стенде. Для облегчения и ускорения извлечения камеры из покрышки предварительно из камеры отсасывают воздух.

Вынутые из покрышки камера и ободная лента подлежат контрольному осмотру для определения дальнейшей их пригодности. Камеры и ободные ленты во избежание загрязнения подвешивают на вешалках, шины и колёса в сборе и диски хранят в стеллажах.

Рисунок 5. Схема основных операций технологического процесса монтажа и демонтажа колес

Годность ободной ленты и камеры определяют наружным осмотром. Проколы в камере обнаруживают уталкиванием её в слегка накаченном состоянии в ванне с водой. Места проколов обводят химическом карандашом. Вынутую из воды камеру насухо вытирают и направляют в зависимости от её состояния в монтаж или в ремонт.

Покрышки осматривают с наружной и внутренней стороны. Для осмотра внутренней поверхности применяют переносную лампу с защитной сеткой. Для облегчения и лучшего выявления повреждений применяют спредер, на котором операции подъёма, разведения бортов и вращения покрышки при контроле её составления механизированы.

Обнаруженные в покрышке застрявшие предметы удаляют изогнутым шилом и плоскогубцами. Проникшие в глубь протектора через видимые на глаз порезы мелкие камни обнаруживают щупом (тупым шилом), металлические предметы, застрявшие в шинах и не видимые на глаз, выявляются с помощью электронного дефектоскопа.

Покрышки при наличии повреждений направляются в ремонт. Покрышки, не пригодные к ремонту и эксплуатации, отсортировывают для последующего списания.

Ободья и всю поверхность колёс, съёмные бортовые и замочные кольца осматривают для выявления неисправностей (трещин, ржавчины, разработанных отверстий под шпильки, заусенцев, вмятин, изгибов) и проверки состояния окраски.

Очистка ободьев колёс, конических полок, замочных и бортовых колец от ржавчины производится на станке модели Р – 101 или в ручную металлической щёткой. Окрашивают ободья и кольца в малярном цехе автотранспортного предприятия.

Монтажу подлежат только совершенно исправные (согласно ГОСТу или техническим условиям), сухие, чистые и соответствующие по размеру покрышки, камеры, ободные ленты, ободья, съёмные бортовые и замочные кольца. Монтаж покрышек с манжетами без вулканизации не допускаются. Монтаж шин производят на стенде для демонтажа шин.

В смонтированную шину воздух до установленной «Правилами эксплуатации» нормы давления.

Во избежание соскакивания замочного кольца, что может привести к несчастным случаям, при накачивании шин применяют защитную клетку, в которую ставят колесо. Для накачивания шин применяют воздухораздаточную колонку модели С – 413. Статическую балансировку колёс выполняют на стационарном станке модели К – 126. Покрышки, камеры, ободные ленты и смонтированные шины хранят на складе, согласно существующим правилам. Покрышки следует хранить в вертикальном положении и время о времени (через 2–3 месяца) поворачивать их, меняя точки опоры. Камеры хранят в подкаченном состоянии, вложенными внутрь покрышек.

Каждой прикреплённой к автомобилю шине присваивается внутри гаражный номер, который выжигается на обеих боковинах покрышки специальным электроклеймителем.

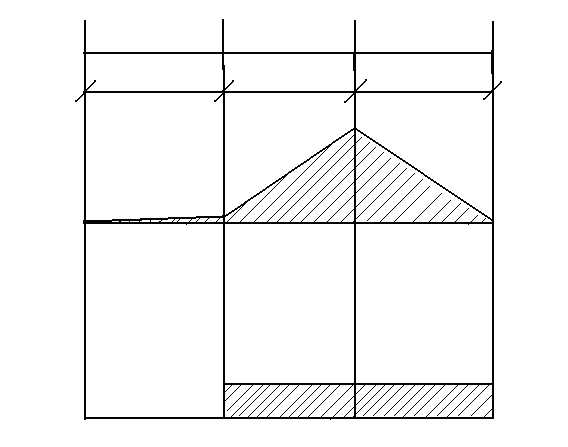

На рисунке 6. приведена схема последовательности выполнения основных операций технологического процесса вулканизационного отделения.

Технологический процесс ремонта покрышек включает в себя следующие операции: приема, подготовка к ремонту, шероковка, подготовка починочного материла, промазка клеем, сушка и заделка повреждений, вулканизация, отделка и контроль.

Рисунок 6. Схема технологического процесса ремонта местных повреждений шин

Сушку перед ремонтом в отличии от сушки перед монтажом проводят при температуре 40–60 0С в течении двух часов, после чего проверяют влажность и если она превышает установленные нормы её продолжают.

Подготовка поврежденных участков предусматривает удаление из покрышки инородных тел и вырезку поврежденных участков. Вырезку производят для выравнивания ремонтируемых повреждённых участков и очистки его от повреждённых резины и корда.

Шероховка производится для улучшения промазки ремонтируемого места резиновым клеем и увеличения поверхности контакта его с починочным материалом.

Места повреждения в каркасе и брекере шерохуют дисковой дисковой проволочной щёткой, а в протекторе и боковине фигурными шарошками, закреплёнными на конце гибкого вала шероховального привода, и затем очищают пылесосом от пыли.

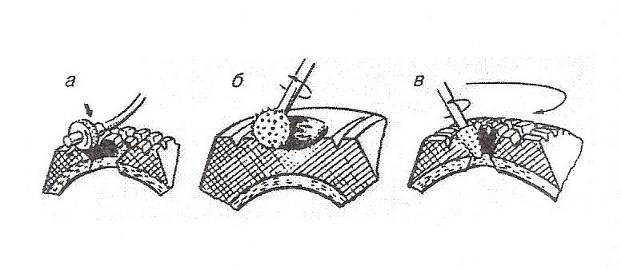

Подготовка починочного материала заключается в предварительной заготовке пластырей, манжет и подманжетников, по форме вырезки манжеты подвергают шероховке со всех сторон. Методы обработки поврежденных участков покрышек различного типа шарошками показаны на рисунке 7.

Рисунок 7. Методы обработки поврежденных участков покрышек:

а – дисковой шарошкой, б – фигурной шарошкой, в-конусной шарошкой

Промазка клеем и сушка – это наиболее ответственные операции от качества выполнения которых зависит прочность связи ремонтируемого места покрышки с починочным материалом.

Первоначально клеем малой концентрации покрывают ремонтируемые участки на внутренней, а затем и на наружной поверхности, а также манжеты. Последующую сушку производят в сушильном шкафу при температуре 30–40 0С в течении 25–30 мин. или при комнатной температуре в течении 1 часа. Вторичную промазку осуществляют клеем высокой концентрации с просушкой при этой же температуре только в течении 35 – 45 мин.

Заделка повреждений – это процесс положения подготовленного починочного материала на ремонтируемые участки с последующей прикаткой роликом. Заделывание повреждений начинают с внутренней стороны покрышки, а заканчивают с наружной.

При заделки сквозных повреждений стенки отверстий обкладывают прослоечной резиной толщиной 0,7 мм. Такой же резиной обкладывают починочные материалы: манжету (выпуклая сторона), под манжетник (с обеих сторон), пластырь (ступенчатая сторона). Прослоечная резина обеспечивает хорошую связь ремонтируемого участка с починочным материалом. После обкладки прослоечной резиной повреждённый участок заделывают протекторной резиной (вырезанные места в протекторе и брекете) и прослоечной резиной толщиной 2,0 мм (вырезаемые места в каркасе). Манжеты и пластыри накладываются так, чтобы направление нитей корда и их наружного слоя совпадало с направлением нитей наружного слоя покрышки.

Их накладывают постепенно (для предотвращения воздушных пузырей), затем прокатывают роликом, а края покрывают прослоечной резиной толщиной 0,7 мм. Затем проверяют плотность прилипания починочного материала, а места вздутий прокалывают шилом для выпуска воздуха.

При вырезке в рамку на все ступеньки укладывают прослоечную резину толщиной 0,7 мм и прикатывают роликом. Затем последовательно накладывают (вставляют в рамку) ряд заплат, последний верхний слой должен перекрывать края на 30–50 мм во всех направлениях.

При заделки наружных повреждений всё ремонтируемое место обкладывают прослоечной резиной толщиной 0,7 мм, а по углублениям в каркасе – прослоечной резиной толщиной 2,0 мм. Повреждённый участок протектора заполняют протекторной резиной. Починочная резина должна быть выше поверхности покрышки на 2–3 мм со скосом на кроя для обеспечения опресовки при вулканизации.

Края наложенных манжет, пластырей и вставок корда следует покрывать ленточной прослоечной резины толщиной 0,7 мм. Заделка ремонтируемого участка не должна увеличивать толщину покрышки, так как это приведет к дисбалансу покрышки и излишнему расходу материала.

Вулканизация осуществляется для создания прочного соединения участков покрышки с починочным материалом, превращая их в монолитную прочную и эластичную массу. Вулканизация ведется при температуре 143 +- 2 0С и давлении около 0,5 МПа. Процесс вулканизации состоит из времени прогрева материала и времени самого процесса вулканизации и продолжается от 30 до 180 мин. в зависимости от толщины ремонтируемого участка и вида повреждения.

Отделка – процесс удаления заусенцев и излишков резины, снятие всех неровностей при помощи шероховки. (Шины, идущие на восстановление протектора, отделки не подвергаются.)

Контроль качества ремонта покрышки осуществляется внешним осмотром. На отремонтированном участке покрышки не должно быть отслоения починочного материала, утолщений, искажений формы, недовулканизации складок. На поверхности отремонтированного участка допускается наличие одной раковины или поры размером до 10 мм и глубиной до 2 мм.

Технологический процесс ремонта камер включает следующие операции: подготовка камеры к ремонту, шероховка, подготовка починочного материала, намазку клея, сушку, заделку повреждений, отделку и контроль.

Подготовка камеры к ремонту предусматривает снятие заплаты наложенной холодным способом путём нагрева на вулканизационной плите в течении 2–3 мин. и вырезка поврежденного места. В повреждённых местах края разрывов закругляют ножницами.

При повреждении камеры в месте установки вентиля пробивают отверстие в другом месте. В местах проколов камеру не вырезают.

Шероховку производят шлифовальным кругом на ширину 20–25 мин. по всему периметру вырезки. У концов вставляемого сектора шерохуют внутреннюю поверхность, а у камеры – наружную на ширину 50–60 мм. Места проколов шерохуют на участке диаметром 15–20 мм. Зашерохованные места очищают от пыли и просушивают в течении 20–30 минут. Подготовка починочных материалов заключает в себе следующее.

При проколах и мелких разрывах (размером до 30 мм) в качестве починочного материала используют сырую камерную резину.

Размер заплаты должен быть на 20–30 мм больше вырезки и не достигать границ шероховки на 2–3 мм. Для замены поврежденных участков камеры длинной более 500 мм заготавливают из старых камер того жеразмера сектора, их длинна должна быть на 80–100 мм больше удаляемой части камеры.

Намазка клеем и сушка – двухразовая, первая клеем малой концентрации, вторая – большой концентрации с последующей просушкой каждой намазки при температуре 20–30 0С в течении 20 минут.

Заделка повреждений заключается в наложении заплат и прикатывания их роликом. На поверхности камеры, покрытые клеем по периметру стыка или отверстия, накладываются полоски прослоечной резины шириной 15–20 мм.

Вулканизацию производят на плите вулканизационного аппарата. Камеру накладывают заплатой на плиту, припудренную тальком, так, чтобы центр заплаты был совмещён с центром прижимного винта, затем на участок камеры накладывают резиновую прокладку и прижимную плиту, которая должна перекрывать края заплаты на 10–15 мм, и не зажимать краёв сложенной вдвое камеры. Если ремонтируемый участок не помещается под прижимной плитой, то камеру вулканизируют в несколько приемов. Время вулканизации зависит от размеров заплаты. Мелкие заплаты вулканизируют в течении 10 минут, более крупные и стыки – в течении 15 минут, фланцы вентилей – 20 минут.

Отделка камер включает в себя срезание краёв заплаты и стыков заподлицо с поверхностью камеры, шлифование заусенцев, наплывов и других неровностей.

Контроль камер производится наружным осмотром для обнаружения не вулканизированных участков, пористости резины, отслаивания фланцев, заплат и стыков, вздутия, наплыва резины, перевулканизации отдельных мест, образующих трещин при сгибании и др. Кроме того, камеры проверятся на герметичность воздухом под давлением 0,15 МПа в ванне с водой.

3.7 Режим труда и фонды времени работы рабочих оборудования

Режим работы участка определяется количеством рабочих дней в неделю – 5, количеством рабочих дней в году – 252, количеством рабочих смен в сутки и продолжительностью рабочей смены – 8 часов исходя из режимов работы оборудования и рабочих. Различают два вида фондов времени: номинальный и действительный.

Номинальным годовым фондом времени работы оборудования называется время в часах, в течении которого может работать оборудование при заданном режиме работы.

Фно = Дрхt , (19)

Где Др= 252 дня – количество рабочих дней в году,

t = 8 часов – продолжительность рабочей смены

Фно = 252 х 8 = 2016 час.

Номинальный годовой фонд времени работы не может быть полностью использован, т.к. имеются неизбежные простои оборудования в ремонтах и обслуживании.

Действительный (расчетный) годовой фонд времени работы оборудования Фдо представляет собой время в часах, в течении которого, оборудование может быть полностью загружено производственной работой

Фдо = Фнох П, (2)

где П = 0,98 – коэффициент использования оборудования учитывающий простой оборудования в ремонтах

Фдо = 2016 х 0,98 = 1776

Годовым фондом рабочего места Фрм называется время в часах, в течении которого рабочее место используется, численное значение годового номинального фонда времени рабочего места практически равно годовому номинальному фонду времени работы оборудования.

Номинальный годовой фонд рабочего времени рабочего Фнрравен произведению числа работы часов в смену на число рабочих дней в году.

Действительный (расчетный) годовой фонд времени работы одного рабочегоФдр определяют исключая из номинального фонда времени которое приходится на очередной отпуск, выполнение государственных обязанностей, болезни и т.п.

Таблица 11. Годовой фонд рабочего места

|

ЭЛЕМЕНТЫ ВРЕМЕНИ

|

Единица измерения

|

Принятые данные

|

|

Календарное время

|

Дни

|

365

|

|

Выходные

|

Дни

|

104

|

|

Праздничные дни

|

Дни

|

9

|

|

Номинальное время

|

Дни

|

252

|

|

Планированные невыходы, всего

|

Дни

|

30

|

|

Очередной отпуск

|

Дни

|

24

|

|

По болезни

|

Дни

|

1

|

|

По уважительным причинам

|

Дни

|

2

|

|

Рабочее время

|

Дни

|

222

|

|

Продолжительность рабочей смены

|

Час

|

8

|

|

Годовой номинальный фонд времени

|

Час

|

2016

|

|

Годовой действительный фонд времени

|

Час

|

1776

|

|

Ученический отпуск

|

Дни

|

1

|

3.8 Годовая производственная программа

Годовая производственная программа производственного участка определяется величиной годовой производственной программы СТО, указанной в задании на дипломное проектирование и составляет:

автомобилей FОRDL9000 - 100 штук.

автомобилей STЕRLINGАSTЕRА - 100 штук.

СТО предназначено для выполнения капитального ремонта легковых автомобилей разных моделей поэтому для упрощения расчета всю производственную программу приводят по трудоемкости к одной модели, принятой за основную модель.

Приведенную производственную программу участка определяют по формуле:

Nпр=N+N1КМ (шт)

гдеN = 100 шт. - годовая производственная программа капитальных ремонтов автомобилей FОRDL-9000-, принятой за основную модель;

N1 = 100 шт. - годовая производственная программа капитальных ремонтов автомобилей STЕRLINGАSTЕRА.

КМ = 1,75 - коэффициент приведения трудоемкости автомобиля FОRDL-9000 к автомобилю STЕRLINGАSTЕRА принятого за основную модель;

тогда Nпр= 100 + 1001,75 = 275 (штук)

3.9 Годовой объем работ

Под годовым объемом работ понимается время, которое нужно затратить производственным рабочим для выполнения годовой производственной программы. Годовой объем работ представляет собой годовую трудоемкость ремонта определенных изделий и выражается в человеко-часах.

Трудоемкостью продукции называется время, которое нужно затратить производственным рабочим непосредственно на выработку данной продукции. Трудоемкость выражают в человеко-часах, под которым понимается нормативное время по действующим плановым нормам.

При дипломном проектировании используют укрупненные нормы времени, полученные на основании анализа существующих проектов для эталонных условий производственной годовой программы приведенных капитальных ремонтов 200 штук. При производственной программе, отличающейся от эталонных условий, производится корректирование нормативной трудоемкости по формуле:

t = tн К1 К2 К3 (чел-час)

гдеtн = 10,73 чел.ч.- нормативная трудоемкость ремонта агрегатов;

К1- коэффициент коррекции трудоемкости в зависимости от годовой производственной программы, определяется по формуле:

К1=КN2+ [КN1- КN2]/ N2- N1х(N2-NПР)

при N1 = 3000 КN1 = 0,95 из таблицы[2.табл.10]

N2 = 4000 КN2 = 0,9 NПР= 275

тогда К1 = 0,9 +

К2 - коэффициент коррекции трудоемкости, учитывающий много модельность ремонтируемых агрегатов автомобилей (с карбюраторными и дизельными двигателями). = 1,05 из[2.табл.10].

К3 - коэффициент коррекции трудоемкости, учитывающий структуру производственной программы завода (соотношение капитальных ремонтов полнокомплектных автомобилей и комплектов агрегатов, при соотношении 1:0) = 1,03

тогда t = 10,73 1,03 1,05 1,03 = 11,95 (чел-час)

Годовой объем работ определяется по формуле:

ТГОД = tNПР (чел-час)

гдеt = 11,95 (чел-час) - трудоемкость на единицу работ на один автомобиль;

NПР = 275 - годовая приведенная производственная программа капитальных ремонтов автомобилей;

тогда ТГОД = 11,95 275 = 3286,25 (чел-час)

3.10 Численность работающих

Состав работающих различают списочный и явочный.

Списочный – полный состав работающих, числящихся по спискам на предприятии, включающим как фактически являющихся на работу, так и отсутствующих по уважительной причине (по болезни, в трудовом отпуске, командировке и т.п.)

Явочным называется состав работающих, фактически являющихся на работу.

Число произведенных рабочих определяется по формуле:

ТЯВ= ТГОД / Ф НР (чел), (20)

ТСП= ТГОД / Ф ДР (чел), (21)

где ТЯВ -явочное число производственных рабочих;

ТСП – списочное число производственных рабочих;

ТГОД = 3286 (чел-час) – годовая трудоемкость ремонтных работ;

ФНР = 2016 час – годовой номинальный фонд времени работы рабочего;

ФДР = 1776 час – годовой действительный фонд времени работы рабочего;

тогда ТЯВ = 3286/ 2016 = 1,6 (чел)

ТСП = 3286 / 1776 = 1,85 (чел)

Расчет численности производственных рабочих сведем в таблице12.

Таблица 12. Ведомость расчета производственных рабочих

|

Наименование работ

|

Трудоемкость на единицу, чел-час

|

Годовое кол - во кап ремонтов

|

Годовой объем работ, чел-час

|

Годовой фонд времени

|

Число работающих

|

|

|

|

|

|

|

расчетное

|

принятое

|

|

|

|

|

|

ФНР

|

ФДР

|

ТЯВ

|

ТСП

|

ТЯВ

|

ТСП

|

|

Ремонт кузовов и кабин

|

11,95

|

275

|

3286

|

2016

|

1776

|

1,6

|

1,85

|

2

|

2

|

Кроме производственных рабочих, занятые непосредственно в операциях по выпуску основной продукции (капитальный ремонт агрегатов) на участке имеются также вспомогательные рабочие, занятые обслуживанием основного производства. К ним относятся рабочие, инструментальщики, разнорабочие и т.д.

Численность вспомогательных рабочих определяется от списочного состава производственных рабочих по формулам:

ТВСП = П1ТСП (чел), (22)

где П1 = 0,25 0,35 – процент вспомогательных рабочих;

ТВСП = 0,26 2,55 = 0,66

принимаем ТВСП = 0,66 чел.

Списочный состав производственных и вспомогательных рабочих распределяется по профессиям и разрядам. Разряд рабочих назначают согласно тарифно-квалификационного справочника в зависимости от характера и сложности работ выполненных на участке.

Принимаем: производственные рабочие – слесарь по ремонту автомобилей 6 разряда – 1 чел.;

5 разряда - 1 чел.;

итого: 2 чел.

Вспомогательные рабочие – разнорабочий 2 разряда - 1 чел.;

транспортный рабочий 3 разряда – 1чел.

итого: 2 чел.

Средний разряд рабочих участка определяется по формуле:

RСР =, (23)

где М1 М6 – число рабочих соответствующего разряда;

R1 R6 – разряды рабочих;

тогда RСР =

Полученные данные о списочном составе производственных и вспомогательных рабочих сведем в таблицу 13.

Таблица 13. Списочный состав производственных и вспомогательных рабочих

|

Профессия рабочих

|

Всего

|

Численность рабочих

|

|

|

|

по сменам

|

По разрядам

|

|

Производственные рабочие:

|

|

I

|

II

|

2

|

3

|

4

|

5

|

6

|

|

слесарь по ремонту

|

2

|

1

|

1

|

|

|

|

1

|

1

|

|

Вспомогательные рабочие:

|

|

|

|

|

|

|

|

|

|

разнорабочий

|

1

|

1

|

1

|

1

|

-

|

-

|

-

|

-

|

|

транспортный рабочий

|

1

|

1

|

1

|

-

|

1

|

-

|

-

|

-

|

|

итого:

|

4

|

2

|

|

1

|

1

|

|

1

|

1

|

Число инженерно – технических работников, служащих и младшего обслуживающего персонала определяется в процентах от общей численности производственных и вспомогательных рабочих по формуле:

, (24)

где Пi = 0,1 – процент инженерно-технических работников;

тогда: Mi = 0,13 (2+2) = 0,52

Принимаем одного (1) мастера.

Полученные данные о общем составе работающих на участке сведем в таблицу 14.

Таблица 14. Состав работающих участка

|

Наименование групп работающих

|

Число работающих

|

средний разряд рабочих

|

Обоснование расчета

|

|

|

всего

|

в первой наибольшей смене

|

|

|

|

Основные производственные рабочие

|

2

|

1

|

5,3

|

|

|

Вспомогательные рабочие

|

2

|

1

|

2,4

|

30% от числа основных рабочих

|

|

Итого рабочих

|

4

|

2

|

3,8

|

|

|

Инженерно-технические рабочие и служащие

|

1

|

1

|

|

10% от числа всех рабочих

|

|

Всего работающих

|

5

|

2

|

|

|

3.11 Выбор оборудования для участка

Таблица 15. Оборудования для участка

|

Наименование оборудования

|

Марка или тип

|

Кол-во

|

Устан. мощ-сть

|

Габариты

|

Заним. площадь

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Слесарный верстак

|

2240

|

2

|

-

|

1000х750

|

0,75

|

|

Подъемник для вывешивания автомобилей

|

|

1

|

4,0

|

1000х750

|

0,75

|

|

Установка для мойки колес

|

2А-55

|

1

|

1,5

|

1765х660

|

1,66

|

|

Вертикально-сверлильный станок

|

2А-135

|

1

|

3,0

|

1245х815

|

1,0

|

|

Стеллаж для деталей

|

2269

|

3

|

-

|

1500х400

|

0,6

|

|

Настольно-сверлильный станок

|

2Н-12А

|

1

|

0,8

|

800х600

|

0,48

|

|

Настольный гидравлический пресс

|

163

|

1

|

0,6

|

600х400

|

0,24

|

|

Стенд для монтажа и демонтажа шин

|

Гаро

|

1

|

2,2

|

1130х805

|

0,9

|

|

Пресс гидравлический

|

2135м

|

1

|

1,7

|

1465х760

|

1,11

|

|

Бортораширитель

|

3Г-71

|

1

|

2,2

|

2080х1100

|

2,2

|

|

Круглошлиф. станок

|

312М

|

1

|

3,5

|

1510х1560

|

2,3

|

|

Установка для накачивания шин

|

6Р-13Б

|

1

|

4,5

|

1540х1830