Прочностной расчет основных элементов аппарата

СОДЕРЖАНИЕ

Введение...................................................................................................................................

- Устройство аппарата и выбор конструкционных материалов...............................

- Описание устройства и принцип работы аппарата…………………………

- Выбор конструктивного исполнения основных элементов аппарата……

- Выбор конструкционных материалов………………………………………..

- Цель расчетов и исходные данные……………………………………………………

- Цель расчетов……………………………………………………………………

- Расчетная схема аппарата……………………………………………………..

- Исходные данные для расчетов……………………………………………….

- Определение расчетных параметров…………………………………………

- Прочностной расчет основных элементов аппарата……………………………….

- Расчет цилиндрических обечаек………………………………………………

- Расчет толщины стенки обечайки корпуса, нагруженной избыточным внутренним давлением……………………………………………………………..

- Расчет толщины стенки обечайки корпуса, нагруженного наружным давлением…………………………………………………………………………….

- Расчет обечайки рубашки, нагруженной внутренним давлением

- Расчет днища……………………………………………………………………..

- Расчет днища корпуса, нагруженного избыточным внутренним давлением…………………………………………………………………………….

- Расчет толщины стенки днища корпуса, нагруженного наружным давлением…………………………………………………………………………….

- Расчет днища рубашки, нагруженной избыточным внутренним давлением…………………………………………………………………………….

- Расчет и укрепление отверстий………………………………………………..

- Выбор фланцевого соединения и расчет его болтов………………………...

- Выбор и расчет опоры…………………………………………………………...

- Расчет цилиндрических обечаек………………………………………………

Выводы………………………………………………………………………………………..

Список используемой литературы.......................................................................................

ВВЕДЕНИЕ

Современное химическое производство со специфическими условиями работы оборудования, характеризуемыми часто высокими рабочими параметрами (температурой и давлением) и в основном большой производительностью, требует создания аппаратов высокого качества.

Высокое качество аппаратов характеризуется: высокой эффективностью; долговечностью (сроком службы не менее 15 лет); экономичностью; надежностью; безопасностью; удобством и простотой обслуживания, зависящих как от качества, так и от изготовления.

Задачи курсовой работы:

- систематизация, закрепление и расширение теоретических и практических знаний по этим дисциплинам;

- приобретение практических навыков и развитие самостоятельности в решении инженерно технических задач;

- подготовка студентов к работе над дальнейшими курсовыми и дипломными проектами

- УСТРОЙСТВО АППАРАТА И ВЫБОР КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

- Описание устройства и принцип работы аппарата

Реакционным аппаратом называются закрытые сосуды, предназначенные для проведения различных физико-химических процессов. Реактор – аппарат, в котором протекает основной процесс химической технологии; он должен работать эффективно, т.е. обеспечивать определенную глубину и избирательность химического превращения веществ. Реактор должен удовлетворять следующим требованиям: иметь необходимый реакционный объем; обеспечивать заданную производительность и гидродинамический режим движения реагирующих веществ, создавать требуемую поверхность контакта фаз, поддерживать необходимый теплообмен, уровень активности катализатора и т.д.

Конструкцию реакционного аппарата определяет ряд факторов: температура, давление, требуемая интенсивность теплообмена, консистенция обрабатываемых материалов, агрегатное состояние материалов и т.д.

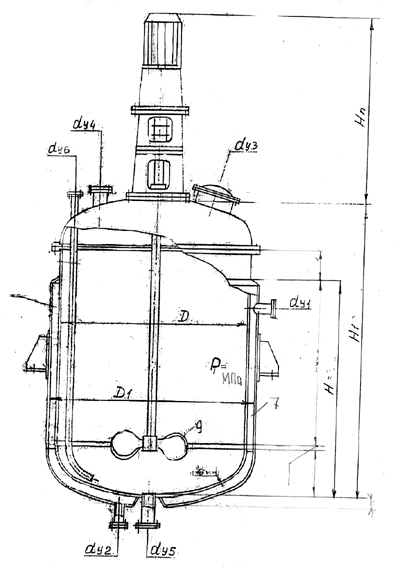

Конструкция смесителя для жидких сред с перемешивающим устройством приведена на рисунке 1. В соответствии с рисунком 1 основными элементами смесителя являются: корпус с рубашкой , крышка , привод со стойкой , вращающаяся мешалка , установленная на валу , сальниковое и торцевое уплотнение, штуцер для отвода продуктов реакции.

На крышке и корпусе аппарата имеются два патрубка для подвода и отвода продуктов. С помощью мешалки происходит перемешивание веществ. Для поддержания определенной температуры внутри реактора, аппарат снабжен рубашкой, на которой имеется два патрубка для подвода греющего агента и отвода конденсата.

- Выбор конструктивного исполнения основных элементов аппарата

Элементами, подлежащими выбору и конструктивной проработке являются: обечайка (корпус), днище, крышка, рубашка, мешалка, фланцевые соединения, опоры.

Выбор конструктивного исполнения основных элементов аппарата производим в соответствии с использованием [1].

Для стальных цилиндрических обечаек, обечайки которых выполняются из листового проката, применяется ГОСТ 9617-76.

Днище выбираем эллиптической формы с отбортовкой на цилиндр (ГОСТ 6533-78) [стр.112, рис.7.1(а), 1]. Размеры днища корпуса принимаем согласно табл.7.2 стр.116 [1]:

; ; .

Крышки аппаратов могут быть как отъемными, так и цельносварными с аппаратом. Такие цельносварные аппараты обычно снабжены люками, которые стандартизованы. Конструкция люка с крышкой – принимаем со сферической крышкой, исполнение 1 с уплотнением на соединительном выступе [1, стр.148, рис.8.4 (б)].

Рубашки предназначены для наружного нагрева или охлаждения обрабатываемых и хранящихся в аппарате жидких продуктов. По конструкции рубашки бывают неразъемные и отъемные. Более простыми и надежными в работе являются неразъемные рубашки. Поэтому принимаем стальную неразъемную рубашку для стального вертикального аппарата типа 1 с эллиптическим днищем и нижнем выпуском продукции стр.164 [1]:

; ; ; .

Обозначение: Рубашка 1-3000-3563-2-О ОСТ 26-01-984-74.

Рубашки с эллиптическими днищами применяются при и , что соответствует заданным условиям в рубашке (,).

В аппаратах для разъемного соединения составных корпусов и отдельных частей применяются фланцевые соединения, преимущественно круглой формы. Конструкцию фланцевого соединения применяем в зависимости от рабочих параметров аппарата. При и применяют плоские приварные фланцы [1, стр.211].

Конструкцию мешалки принимаем турбинную открытую. Турбинные мешалки обеспечивают интенсивное перемешивание во всем рабочем объеме смесителя при перемешивании жидкостей вязкостью до , а также грубых суспензий.

Установка аппаратов на фундаменты или специальные несущие конструкции осуществляется большей частью с помощью опор. Вертикальные аппараты обычно устанавливают на подвесных лапах, когда аппарат размещают между перекрытиями в помещении или на специальных конструкциях [1, стр.274]. Принимаем конструкцию опор – лапы [1, стр.274, рис.14.1 (а)].

- Выбор конструкционных материалов

При выборе конструкционных материалов необходимо учитывать:

- условия эксплуатации аппарата, т.е. коррозионные и эрозионные свойства среды, температуру и давление среды;

- технологические свойства используемого материала: свариваемость, пластичность и другие;

- технико-экономические соображения

Для корпуса аппарата выбираем сталь 12Х18Н10Т ГОСТ 5632-72 [1, стр.27, табл.3.2]. Сталь 12Х18Н10Т – это высоколегированная сталь коррозионная аустенитного класса. Данная сталь весьма распространена в химической промышленности и не является дефицитной. Сталь не будет оказывать влияния на жидкую среду, находящуюся в корпусе аппарата.

Согласно условию, в рубашке неагрессивная среда (водяной пар). Учитывая это, для рубашки выбираем углеродистую сталь обыкновенного качества ВСт3сп5 ГОСТ 380-71 [1, стр.25, табл.3.2].

Мешалку и вал, которые соприкасаются с рабочей средой, изготавливают из сталей с коррозионной стойкостью не ниже, чем сталь, из которой выполнен корпус аппарата. Выбираем также сталь 12Х18Н10Т ГОСТ 5632-72.

Так как в аппарате нетоксичная и не взрывоопасная среда, а также рабочее давление не превосходит значения , то применяют сальниковые уплотнения.

Материал заготовок или готовые крепежные изделия должны быть термообработаны. Сопрягаемые гайки и болты (шпильки) должны изготавливаться из разных по твердости материалов, при этом предпочтительно более твердыми принимать болты (шпильки). Согласно [1, стр.76, табл.3.19] материалом крепежных деталей выбираем Ст 35 ГОСТ 1050-74 НВ=229 (болты) и НВ=187 (гайки).

Материал прокладок выбираем паронит ГОСТ 480-80.

Прямолинейные и кольцевые стыковые швы аппарата, изготавливаемого из листовой стали, выполняются полуавтоматической сваркой под слоем флюса. Выбираем сварочные материалы, применяемые для полуавтоматической сварки:

- для высоколегированной стали 12Х18Н10Т [1, стр.84]:

Марка проволоки 05Х20Н9ФБС ГОСТ 2246-70

Марка флюса АН-26С ГОСТ 9087-69

- для углеродистой стали ВСт3сп5 [1, стр.81]:

Марка проволоки СВ-08А ГОСТ 2246-70

Марка флюса ОСЦ-45 ГОСТ 9087-69

- для высоколегированной стали 12Х18Н10Т с углеродистой ВСт3сп5 [1, стр.84]:

Марка проволоки 07Х25Н12Г2Т ГОСТ 2246-70

Марка флюса АН-26С ГОСТ 9087-69

При изготовлении и приварке внутренних устройств аппарата, опорных конструкций применяют ручную электродуговую сварку. Выбираем сварочные следующие материал:

1) для штуцеров, выполненных из высоколегированной стали 12Х18Н10Т, с корпусом [1, стр.84]:

Тип электрода Э08Х20Н9Г2Б ГОСТ 10052-75;

2) для штуцеров и опор, выполненных из углеродистой стали ВСт3сп5, с рубашкой [1, стр.77]:

Тип электрода Э50А ГОСТ 9467-75.

- ЦЕЛЬ РАСЧЕТОВ И ИСХОДНЫЕ ДАННЫЕ

- Цель расчетов

Целью работы является:

- определение толщин стенок обечаек, днищ корпуса и рубашки;

- определение основных размеров укрепляющих элементов отверстий;

- выбор фланцевого соединения, определение диаметра и числа болтов фланцевого соединения;

- подбор и расчет опоры

- Расчетная схема аппарата

Конструкция смесителя для жидких сред с перемешивающим устройством приведена на рисунке 1. В соответствии с рисунком 1 основными элементами смесителя являются: корпус с рубашкой , крышка , привод со стойкой , вращающаяся мешалка , установленная на валу , сальниковое и торцевое уплотнение, штуцер для отвода продуктов реакции.

Рис. 1 Расчетная схема аппарата.

- Исходные данные для расчетов

Исходные данные:

Объем аппарата

|

В реакторе |

||

|

Среда |

Температура, С |

Давление, Мпа |

|

Глицерин, 30% |

95 |

0,2 |

|

В рубашке |

||

|

Среда |

Температура, С |

Давление, Мпа |

|

Пар |

135 |

0,33 |

Значения диаметров

Масса привода

Опоры расположить на стенке рубашки;

Привод на чертеже изображен условно. Высоту привода принять равной высоте реактора .

- Определение расчетных параметров

Расчетная температура определяется на основании теплового расчета или результатов испытаний. В случае невозможности выполнения теплового расчета расчетная температура равна рабочей, но не менее 200С, следовательно:

Рабочая температура: корпуса

рубашки

Расчетная температура: корпуса

рубашки

Расчетное давление для корпуса аппарата принимаем равным:

(2.1)

Проверим необходимость учета давления гидростатического столба жидкости , проверив условие:

; (2.2)

; (2.3)

где - плотность среды в корпусе при рабочей температуре. Средой в корпусе является 30% раствор глицерина. Плотность раствора определяют по формуле:

; (2.4)

где W – влажность, принимаем W=90%;

Т=275 – 295 0К, принимаем Т=2900К;

;

- высота уровня жидкости в корпусе аппарата;

;

Тогда по формуле (2.2) получаем:

;

.

Условие выполняется, следовательно, давление гидростатического столба жидкости в аппарате необходимо учесть. Тогда расчетное давление определяется по формуле:

; (2.5)

.

Допускаемые напряжения материала корпуса выбираем согласно табл.1.4 [1] при расчетной температуре

Допускаемые напряжения материала рубашки выбираем согласно табл.1.3 [1] при расчетной температуре

Расчетное давление для рубашки:

(2.6)

Проверим необходимость учета гидростатического столба жидкости в рубашке. По формуле (2.3):

.

Тогда по формуле (2.2) получаем:

;

.

Так как условие не выполняется, то давление гидростатического столба жидкости в аппарате не учитываем. Следовательно .

Пробное давление при гидравлическом испытании корпуса определяем по формуле при :

; (2.7)

.

Пробное давление при гидравлическом испытании рубашки определяем по формуле при :

; (2.8)

.

Допускаемые напряжения при гидравлическом испытании определяются по формуле:

; (2.9)

где - поправочный коэффициент, учитывающий вид заготовки. Для стального листового проката [2, стр.10]

- предел текучести стали при 200С. Для стали 12Х18Н10Т [2, стр.282, табл.II]; для стали ВСт3сп5 [2, стр.282, табл.I];

Для материала корпуса ;

Для материала рубашки .

Проверим необходимость расчета аппарата на внутреннее пробное давление, проверив условие:

; (2.10)

где - давление гидроиспытаний определяется по формуле:

; (2.11)

где - плотность воды при ;

- высота столба жидкости (воды);

;

По формуле (2.10) получаем:

;

.

Условие не выполняется, следовательно, расчет на прочность корпуса аппарата в условиях гидроиспытаний проводить требуется.

Проверяем условие (2.10) для рубашки:

;

где - высота уровня воды в рубашке при гидроиспытании;

.

По формуле (2.10) получаем:

;

.

Условие не выполняется, следовательно, расчет на прочность рубашки аппарата в условиях гидроиспытаний проводить требуется.

- ПРОЧНОСТНОЙ РАСЧЕТ ОСНОВНЫХ ЭЛЕМЕНТОВ АППАРАТОВ

- Расчет цилиндрических обечаек

Начнем с расчета цилиндрической обечайки корпуса.

На обечайку действуют два давления: избыточное внутреннее (внутри реактора) и внешнее давление (давление в рубашке), таким образом, при расчете цилиндрической обечайки корпуса будет два варианта толщины, из которых нужно выбрать максимальный.

Объем, занимаемый обечайкой, определяется как разность объема аппарата и объема днища:

; (3.1)

.

Высота обечайки:

; (3.2)

.

Расчетная длина цилиндрической обечайки корпуса:

; (3.3)

где - длина обечайки, на которую действует наружное давление;

- высота цилиндрической части сопрягаемого днища, принимаем согласно стр.118 [1];

- высота эллиптической части днища;

.

3.1.1 Расчет толщины стенки обечайки корпуса, нагруженной избыточным внутренним давлением

Определяем расчетную толщину обечайки корпуса, расчет ведем по [1] и [3]:

; (3.4)

где - внутренне давление;

- диаметр обечайки;

- допускаемые напряжения для стали 12Х18Н10Т при ;

- коэффициент прочности сварного шва при автоматической дуговой электросварке, принимаем согласно [2, стр.13, табл.1.7];

.

Расчетная толщина обечайки для условий гидроиспытаний:

; (3.5)

.

Проверяем условие:

; (3.6)

.

Условие не выполняется, следовательно, .

Исполнительная толщина стенки определяется по формуле:

; (3.7)

где с – суммарная величина прибавки к расчетным толщинам стенок. Величина с определяется по формуле:

; (3.8)

где с1 – прибавка для компенсации коррозии и эрозии;

с2 – прибавка для компенсации минусового допуска;

с2 – технологическая прибавка;

Прибавка с1 определяется по формуле:

; (3.9)

где - скорость коррозии материала корпуса – стали 12Х18Н10Т

Т=20лет – срок службы аппарата;

;

значения с2, с3 равны нулю.

По формуле (3.7) получаем:

Выбираем ближайшее большее стандартное значение .

3.1.2 Расчет толщины стенки обечайки корпуса, нагруженного наружным давлением

Ориентировочная толщина стенки определяется по формуле:

; (3.10)

где - коэффициент, определяемый по рис.6.3 [1] в зависимости от значений коэффициентов и :

; (3.11)

где - коэффициент запаса устойчивости для рабочих условий, принимаем согласно стр.105 [1];

- коэффициент запаса устойчивости для условий гидроиспытаний, принимаем согласно стр.105 [1];

- модуль упругости для стали 12Х18Н10Т [1, стр.14, табл.1.5];

- модуль упругости для стали ВСт3сп5 [1, стр.14, табл.1.5];

- расчетное наружное давление, принимаем равным давлению воды в рубашке;

для рабочих условий: ;

для гидроиспытаний: .

Расчетный коэффициент К3 определяется по формуле:

; (3.12)

;

Определяем : для рабочих условий

для условий гидроиспытаний .

По формуле (3.10) для рабочих условий:

;

для условий гидроиспытаний:

.

Расчетную толщину стенки обечайки корпуса, нагруженной внутренним и наружным давлением, принимаем из условия максимума:

.

Исполнительная толщина стенки:

; (3.13)

где с – определяется по формуле:

; (3.14)

;

;

;

.

Принимаем большее стандартное значение .

Осевая сжимающая сила F определяется по формуле:

для рабочих условий ; (3.15)

;

для условий гидроиспытаний (3.16)

.

Проверим устойчивость обечайки корпуса. Должно выполнятся условие:

для рабочих условий ; (3.17)

для условий гидроиспытаний ; (3.18)

где и - давление в рабочих условиях и гидроиспытания соответственно;

и - допускаемое наружное давление в рабочих условиях и в условиях гидроиспытаний;

и - допускаемое осевое сжимающее усилие в рабочих условиях и в условиях гидроиспытаний;

Допускаемое наружное давление из условия прочности:

В рабочих условиях ; (3.19)

;

в условиях гидроиспытаний ; (3.20)

.

Допускаемое давление из условия устойчивости:

В рабочих условиях ; (3.21)

где В1 – определяется так:

; (3.22)

;

принимаем В1=1;

.

В условиях гидроиспытаний (3.23)

.

Допускаемое наружное давление с учетом прочности и устойчивости:

В рабочих условиях ; (3.24)

.

В условиях гидроиспытаний ; (3.25)

.

Проверим условие прочности обечайки:

В рабочих условиях ; (3.26)

.

В условиях гидроиспытаний ; (3.27)

.

Условия прочности выполняются.

Допускаемое осевое сжимающее усилие из условия прочности:

Для рабочих условий ; (3.28)

;

для условий гидроиспытаний ; (3.29)

.

Допускаемое осевое сжимающее усилие из условия устойчивости в пределах упругости при ; (3.30)

;

; (3.31)

Для рабочих условий ;

для условий гидроиспытаний .

Допускаемое осевое сжимающее усилие с учетом обоих условий:

Для рабочих условий ; (3.32)

;

для условий гидроиспытаний ; (3.33)

.

Проверяем условие (3.17):

;

Проверяем условие (3.18):

.

Оба условия устойчивости выполняются.

3.1.3 Расчет обечайки рубашки, нагруженной внутренним давлением

Расчетная толщина обечайки рубашки определяется по формуле:

; (3.34)

где - давление в рубашке;

- диаметр рубашки;

- допускаемые напряжения для стали ВСт3сп5 при ;

- коэффициент прочности сварного шва для стыковых сварных швов рубашки с двухсторонним сплошным проваром, выполняемых автоматической сваркой [2, стр.13, табл.1.7];

.

Для условий гидроиспытаний:

; (3.35)

.

В качестве расчетной толщины из двух значений выбираем большее, т.е. .

Исполнительная толщина стенки:

; (3.36)

где с – определяется по формуле:

; (3.37)

где - скорость коррозии материала корпуса – стали ВСт3сп5

;

.

Принимаем большее стандартное значение .

Допускаемое внутреннее избыточное давление:

Для рабочих условий ; (3.38)

;

для условий гидроиспытаний ; (3.39)

.

Проверяем условие прочности

Для рабочих условий ; (3.40)

.

Для условий гидроиспытаний ; (3.41)

.

Оба условия прочности выполняются.

- Расчет днища

Расчет начинаем вести с днища корпуса. На него действуют два давления: наружное и внутреннее избыточное.

3.2.1 Расчет днища корпуса, нагруженного избыточным внутренним давлением

Толщина стенки эллиптического днища рассчитывается по формуле:

В рабочих условиях ; (3.42)

где - внутренне давление;

- диаметр днища;

- допускаемые напряжения для стали 12Х18Н10Т при ;

- коэффициент прочности сварного шва при автоматической дуговой электросварке, принимаем согласно [2, стр.13, табл.1.7];

;

в условиях гидроиспытаний ; (3.43)

.

Из двух значений выбираем большее, т.е. .

3.2.2 Расчет толщины стенки днища корпуса, нагруженного наружным давлением

Толщина стенки эллиптического днища рассчитывается по формуле:

В рабочих условиях ; (3.44)

где КЭ – коэффициент приведения радиуса кривизны эллиптического днища. Для предварительного расчета принимаем КЭ=0,9;

В рабочих условиях

или ;

для условий гидроиспытаний ; (3.45)

или ;

Расчетную толщину стенки днища корпуса, нагруженного избыточным внутренним и наружным давлением, принимаем из условия:

; (3.46)

=8,5мм.

Исполнительная толщина стенки:

; (3.47)

.

Принимаем большее стандартное значение .

Допускаемое внутренне избыточное давление:

; (3.48)

.

Проверим условие прочности:

; (3.49)

.

Условие прочности выполняется.

Допускаемое наружное давлении определяется по формуле:

Для рабочих условий ; (3.50)

Допускаемое давление из условия прочности:

; (3.51)

;

Допускаемое давление из условия устойчивости:

; (3.52)

Коэффициент КЭ определяем по формуле:

; (3.53)

; (3.54)

;

;

;

;

Для условий гидроиспытаний ; (3.55)

; (3.56)

;

Допускаемое давление из условия устойчивости:

; (3.57)

;

;

Проверяем условие прочности

Для рабочих условий ; (3.58)

.

Для условий гидроиспытаний ; (3.59)

.

Оба условия прочности выполняются.

3.2.3 Расчет днища рубашки, нагруженной избыточным внутренним давлением

Расчетная толщина стенки эллиптического днища определяется по формуле:

В рабочих условиях ; (3.60)

где - внутренне давление;

- диаметр рубашки;

- допускаемые напряжения для стали ВСт3сп5 при ;

- коэффициент прочности сварного шва при автоматической дуговой электросварке, принимаем согласно [2, стр.13, табл.1.7];

;

в условиях гидроиспытаний ; (3.61)

.

Из двух значений выбираем большее, т.е. .

Исполнительная толщина стенки:

; (3.62)

.

Принимаем большее стандартное значение .

Допускаемое внутреннее избыточное давление:

Для рабочих условий ; (3.63)

;

для условий гидроиспытаний ; (3.64)

.

Проверяем условие прочности

Для рабочих условий ; (3.65)

.

Для условий гидроиспытаний ; (3.66)

.

Оба условия прочности выполняются.

- Расчет и укрепление отверстий

Произведем расчет отверстия, не требующего укрепления:

; (3.67)

где ; (3.68)

;

;

; (3.69)

.

Проверяем условие: ; (3.70)

.

Условие выполняется, следовательно, укреплять данное отверстие не следует. Также это относится и к остальным отверстиям.

- Выбор фланцевого соединения и расчет его болтов

Материал болтов, гаек – сталь 35 ГОСТ 1050-74;

Материал фланцев – 20К [1, стр.223, табл.13.5];

Материал прокладки – паронит ГОСТ 480-80;

Расчетное давление внутри аппарата – 0,136 МПа;

Расчетная температура -

Внутренний диаметр фланцевого соединения ;

Толщина стенки ;

Основные параметры фланцевого соединения [1, стр.233, табл.13.7]:

Внутренний диаметр фланца ;

Наружный диаметр фланца ;

Диаметр болтовой окружности ;

Геометрические размеры уплотнительной поверхности;

;;;

Толщина фланца ;

Диаметр отверстий под болты ;

Число отверстий ;

Диаметр болтов ;

Основные параметры прокладки [1, стр.248, табл.13.14]:

Наружный диаметр ;

Внутренний диаметр ;

Ширина прокладки ;

Нагрузка, действующая на фланцевое соединение от избыточного внутреннего давления:

; (3.71)

где - средний диаметр прокладки;

; (3.72)

;

;

Реакция прокладки в рабочих условиях:

; (3.73)

где - эффективная ширина прокладки;

для плоских прокладок ; (3.74)

;

- коэффициент, принимаем по [1, стр.265, табл.13.28];

.

Усилие, возникающее от температурных деформаций. Для приварных фланцев из одного материала:

; (3.75)

где - число болтов;

; (3.76)

где - шаг болтов;

[1, стр.266, табл.13.29];

; (3.77)

- безразмерный коэффициент. Для соединений с приварными фланцами:

; (3.78)

где ; (3.79)

где - линейная податливость прокладки;

(3.80)

где - модуль предельной упругости материала прокладки, принимаем согласно [1, стр.265, табл.13.28];

- линейная податливость болтов:

; (3.81)

где - расчетная длина болта:

; (3.82)

где - длина болта между опорными поверхностями головки болта и гайки;

; (3.83)

- [2, стр.95, табл.1.41];

;

- расчетная площадь поперечного сечения болта по внутреннему диаметру резьбы, [1, стр.264, табл.13.27];

- модуль продольной упругости материала болта;

;

- угловая податливость фланца:

; (3.83)

где w – безразмерный параметр;

- коэффициент;

- безразмерный параметр;

- ориентировочная толщина фланца;

- модуль продольной упругости материала фланца;

; (3.84)

где - безразмерный параметр;

; (3.85)

для плоских приварных фланцев ; ; (3.86)

- принимаем согласно [1, стр.267, рис.13.14];

; (3.87)

где ; (3.88)

- эквивалентная толщина втулки фланца для плоских приварных фланцев;

- меньшая толщина конической втулки фланца;

, но ; (3.89)

;

;

;

;

;

;

- принимаем согласно [1, стр.268, рис.13.17];

- принимаем согласно [1, стр.14, табл.1.5];

- коэффициент температурного линейного расширения материала фланцев;

- коэффициент температурного линейного расширения материала болтов;

согласно [1, стр.259, табл.13.21];

согласно [1, стр.14, табл.1,6];

;

;

.

Болтовая нагрузка в условиях монтажа при :

; (3.90)

где – параметр, принимаем согласно [1, стр.265, табл.13.28];

- коэффициент жесткости фланцевого соединения;

; (3.91)

где ; (3.92)

;

для плоских приварных фланцев .

;

- принимаем согласно [2, стр.93, табл.1.38];

Болтовая нагрузка в рабочих условиях:

; (3.93)

;

Приведенные изгибающие моменты в диаметральном направлении сечения фланца:

; (3.94)

; (3.95)

; (3.96)

;

;

;

Условия прочности болтов:

; (3.97)

; (3.98)

; ;

; .

Крутящий момент на ключе при затяжке болтов (шпилек) определяется по [1, стр.271, табл.13.19] .

Условие прочности прокладки:

; (3.99)

; .

Условие прочности прокладки выполняется.

Максимальное напряжение в сечении s1 фланца:

; (3.100)

при - принимаем согласно [1, стр.268, табл.13.16]

.

Максимальное напряжение в сечении s0 фланца:

; (3.101)

где - принимаем согласно [1, стр.269, табл.13.18];

.

Напряжение в кольце фланца от действия момента М0:

; (3.102)

.

Напряжения во втулке фланца от внутреннего давления:

; (3.103)

; (3.104)

;

.

Условие прочности фланца:

; (3.105)

при ; (3.106)

;

;

.

Угол поворота фланца:

; (3.107)

для плоских фланцев [2, стр.102];

. (3.108)

- Выбор и расчет опоры

Расчет ведется по [1].

Определяем расчетные нагрузки. Нагрузка на одну опору определяется по формуле:

; (3.109)

где , - коэффициенты, зависящие от числа опор;

Р – вес сосуда в рабочих условиях и в условиях гидроиспытания;

М – внешний изгибающий момент;

D – диаметр рубашки;

e – расстояние между точкой приложения усилия и подкладным листом.

Так как внешний изгибающий момент равен нулю, то формула (3.109) принимает вид:

; (3.110)

При числе опор [1, стр.291];

- вес сосуда в рабочих условиях;

- вес сосуда в условиях гидроиспытаний;

для рабочих условий ;

для условий гидроиспытаний ;

Осевое напряжение от внутреннего давления и изгибающего момента:

; (3.111)

где - толщина стенки аппарата в конце срока службы;

; (3.112)

где s – исполнительная толщина стенки аппарата;

с – прибавка для компенсации коррозии;

с1 – дополнительная прибавка;

;

для рабочих условий ;

для условий гидроиспытаний .

Окружное напряжение от внутреннего давления:

; (3.113)

для рабочих условий ;

для условий гидроиспытаний .

Максимальное мембранное напряжение от основных нагрузок и реакции опоры:

; (3.114)

для рабочих условий ;

для условий гидроиспытаний .

Максимальное мембранное напряжение от основных нагрузок и реакции опоры определяется по формуле:

; (3.115)

где - коэффициент, зависящий от параметров и. [1, стр.293, рис.14.8];

для рабочих условий ;

для условий гидроиспытаний

Максимальное напряжение изгиба от реакции опоры:

; (3.116)

где - коэффициент, зависящий от параметров и. [1, стр.293, рис.14.9];

для рабочих условий ;

для условий гидроиспытаний .

Условие прочности имеет вид:

; (3.117)

где - для рабочих условий;

- для условий гидроиспытаний;

для рабочих условий ;

;

для условий гидроиспытаний ;

Условие прочности выполняется.

Толщина накладного листа определяется по формуле:

;

где - коэффициент, принимаем согласно [1, стр.294, рис.14.10];

для рабочих условий ;

для условий гидроиспытаний ;

Окончательно принимаем .

ВЫВОДЫ

Итогом курсового проектирования является подробный расчет аппарата и его элементов исходя из условий его эксплуатации. В частности, был произведен расчет толщин обечайки, рубашки, днища; расчет фланцевого соединения; расчет укрепления отверстий; расчет опор. Также был произведен подбор материалов с учетом технико-экономических показателей. Большинство толщин элементов аппарата были приняты с запасом исходя из прочностных расчетов, что дает возможность применять аппарат при более жестких условиях, чем заданные.

Итак, на основании расчет можно сделать вывод, что спроектированный аппарат пригоден к эксплуатации при заданных условиях.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Лащинский А.А. Конструирование сварных химических аппаратов: Справочник. – Л.: Машиностроение. Ленингр. отд-ие, 1981. – 382 с., ил.

2. Михалев М.Ф. "Расчет и конструирование машин м аппаратов химических производств";

3. Конспект лекций по КРЕО

Прочностной расчет основных элементов аппарата