Методология выбора материала для оптически прозрачного токопроводящего покрытия

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Пермский национальный исследовательский

политехнический университет»

Факультет механико-технологический

Кафедра Материалы, технологии и конструирование машин

КУРСОВАЯ РАБОТА

Методология выбора материала для оптически прозрачного токопроводящего покрытия

Выполнил студент гр.______

___________________________________

(Фамилия, имя, отчество)

________________________________

(подпись)

______________________________________________________

(должность, Ф.И.О. преподавателя кафедры)

___________ _________________________

(оценка) (подпись)

_____________

(дата)

Пермь 2015

РЕФЕРАТ

ОПТИЧЕСКИ ПРОЗРАЧНЫЕ ТОКОПРОВОДЯЩИЕ ПОКРЫТИЯ, TCO-МАТЕРИАЛЫ, КОЭФФИЦИЕНТ ПРОПУСКАНИЯ, УДЕЛЬНОЕ ПОВЕРХНОСТНОЕ ЭЛЕКТРОСОПРОТИВЛЕНИЕ, МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА И ТОЛЩИНЫ ПОКРЫТИЙ, ОКСИД ИНДИЯ III, ОКСИД ОЛОВА IV, ОКСИД ЦИНКА

Проведен литературный обзор свойств прозрачных токопроводящих покрытий из полупроводниковых оксидов (TCOs). Освещены области применения пленок на основе прозрачных проводящих материалов и их условия эксплуатации. Выделены основные значимые факторы, влияющие на снижение эксплуатационных свойств изделий с покрытиями из оптически прозрачных токопроводящих материалов. Разработана методология выбора материала покрытий для прозрачных изделий с электрообогревом на основе сравнительной оценки по определяющим свойствам и по стоимости. В качестве материала покрытия выбран оксид олова IV. Приведены методики определения толщины и функциональных свойств покрытий.

Рис. 3, табл. 3, библ. 8, стр. 23

СОДЕРЖАНИЕ

ВВЕДЕНИЕ………………………………………………………………………..4

1. ОБЩАЯ ХАРАКТЕРИСТИКА МАТЕРИАЛОВ ДЛЯ ОПТП………………5

1.1. Оптические свойства……………………………………………………5

1.2. Электрические свойства………………………………………………..7

1.3. Другие характеристики……………….………………………………...9

1.4. Применение TCO...…………………………………………………….11

2. МЕТОДОЛОГИЯ ВЫБОРА МАТЕРИАЛА ДЛЯ ОПТП…………………..13

2.1. Требования к материалу для ОПТП…..……………………………...13

2.2. Определение факторов, воздействующих на ОПТП…..………..…...14

2.3. Материаловедческие основы выбора материала для ОПТП методом сравнения……………………………………………………………………15

ЗАКЛЮЧЕНИЕ………………………………………………………………….17

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ……………………………18

ПРИЛОЖЕНИЕ А……………………………………………………………….19

Техническое задание на материал для ОПТП……………………………19

ПРИЛОЖЕНИЕ Б………………………………………………………………..21

Методики измерений характеристик покрытия………………………….21

ВВЕДЕНИЕ

Прозрачные полупроводниковые оксиды (transparent conductive oxides, TCOs), такие как In2O3, ZnO, SnO2 и т.д. (в т.ч. нелегированные и слаболегированные) обладают одновременно прозрачностью (более 90 %) в видимом диапазоне и способностью проводить электрический ток (удельная проводимость может достигать 105 1/(Ом·см)). Такие оксиды в основном применяются в виде тонких пленок при изготовлении плоских дисплеев, органических светодиодов, солнечных батарей, тонкопленочных транзисторов, газовых сенсоров, и т.д.

Осаждение таких пленок является сложной задачей, состоящей из подбора структуры и фазового состава путем подбора параметров нанесения покрытий для того, чтобы получить достаточную прозрачность при низком удельном сопротивлении. Кроме того, выбор конкретного материала также играет немаловажную роль при проектировании и создании изделий прозрачной электроники, т.к. материал влияет на качество и надежность таких изделий, их энергоэффективность и в конечном счете себестоимость.

Оксид индия легированный оловом (ITO) является наиболее широко используемым оксидным материалом. По прогнозам, несмотря на высокую цену, он будет сохранять свои лидирующие позиции даже в случае увеличения цены, т.к. ITO обладает наилучшими свойствами среди всех полупроводниковых оксидов. В связи с этим актуальной является задача получения материала, который по проводимости и прозрачности приближался бы к ITO, но был существенно ниже в цене.

Требования к оксидным покрытиям различного назначения могут несколько различаться. В связи с этим при решении вопросов выбора материалов предлагается идти от изделия, специфики его работы, к материалу, способному обеспечить успешную эксплуатацию. В настоящее время при создании изделий получение количественных оценок уровней свойств материалов должно основываться на моделировании их функционирования с учетом условий эксплуатации. Особо важное значение в этом плане приобрело математическое моделирование в сочетании с системным рассмотрением задач выбора материалов.

В данной работе будет рассмотрен выбор материала для оптически прозрачного токопроводящего покрытия (ОПТП), предназначенного для электрообогрева стекол, на основании сравнения показателей материалов-аналогов (функциональных свойств и их стабильности в процессе эксплуатации изделия из этих материалов) с дальнейшим выбором в пользу наиболее подходящего материала с точки зрения наилучшего обеспечения функциональных характеристик изделия, его надежности и экономической целесообразности.

1. ОБЩАЯ ХАРАКТЕРИСТИКА МАТЕРИАЛОВ ДЛЯ ОПТП

Для получения оптически прозрачных токопроводящих покрытий (ОПТП) применяются полупроводниковые прозрачные проводящие оксиды (TCOs), основанные на металлах групп IIB-IVB, например, In2O3, SnO2 ZnO и CdO и др., в том числе легированные различными элементами (табл. 1). Для того чтобы пленки обладали необходимой степенью оптической прозрачности и высокой проводимостью, ширина запрещенной зоны Eg их материала должна превышать 3 эВ, а носители заряда должны иметь низкую эффективную массу и большую подвижность [1], чему как раз и отвечают характеристики TCO-материалов.

Таблица 1 – Некоторые TCO соединения [2]

|

TCO

|

Легирующие добавки

|

|

SnO2

|

Sb, F, As, Nb, Ta

|

|

ZnO

|

Al, Ga, B, In, Y, Sc, F, V, Si, Ge, Ti, Zr, Hf, Mg, As, H

|

|

In2O3

|

Sn, Mo, Ta, W, Zr, F, Ge, Nb, Hf, Mg

|

|

CdO

|

In, Sn

|

|

GaInO3

|

Sn, Ge

|

|

CdSb2O3

|

Y

|

Для получения пленок прозрачных проводящих оксидов применяют различные методы осаждения, в том числе: химические и физические процессы пленкообразования, такие как процесс испарения в вакууме, и процесс распыления, а именно магнетронного напыления на постоянном токе, ВЧ магнетронного напыления, среднечастотного магнетронного напыления, ионно-лучевого распыления, а также метод физического осаждения паров (PVD), или химического осаждением паров (CVD), спрей-пиролиз, экстракционно-пиролитический метод, золь-гель метод, метод термического испарения, метод электроннолучевого испарения [2].

В следующих разделах обсудим различные свойства пленок, важные с точки зрения их использования.

1.1. Оптические свойства

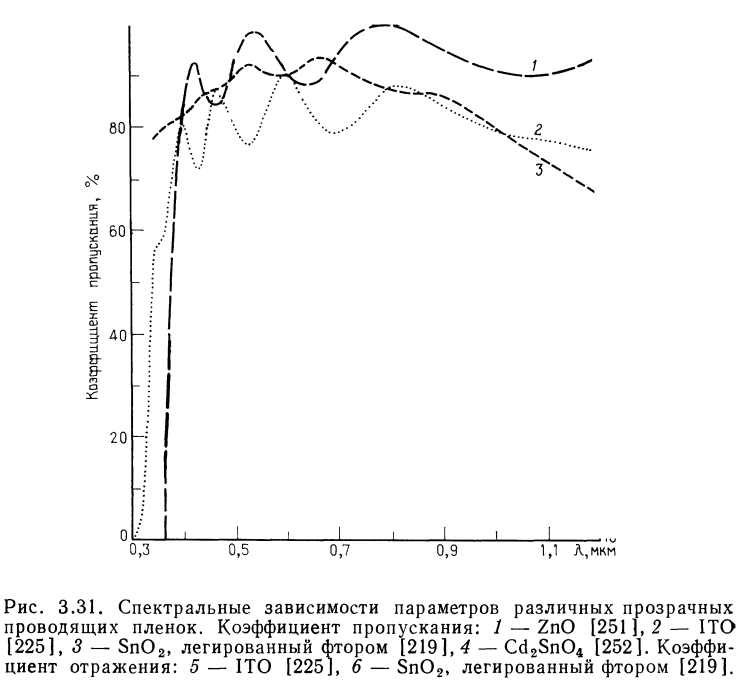

К оптическим свойствам материала покрытий следует относить степень пропускания излучения Т, его отражения R и поглощения А (T+R+A=1 или 100%), которые зависят от химического состава, структуры материала, показателя преломления n, ширины запрещенной зоны Eg и геометрии пленки. Геометрия является внешним свойством и включает толщину покрытия, однородность и шероховатость поверхности пленки. Коэффициент пропускания T в оптическом видимом спектральном диапазоне наиболее интересен в TCO покрытиях, т.к. может достигать более 90 % в силу широкой запрещенной зоны материалов (Eg > 3,0 эВ) [2]. Широкая запрещенная зона обуславливает падение прозрачности в ультрафиолетовой области спектра, т.к. энергии фотонов становится достаточно для активации перехода электронов из валентной зоны в зону проводимости, поэтому она поглощается (рис. 1) [3]. При уменьшении толщины TCO покрытия Т увеличивается, а при увеличении шероховатости T уменьшается из-за увеличения степени рассеяния. Кроме того должны учитываться интерференционные эффекты (усиление прозрачности или отражения), связанные с показателем преломления n и толщиной пленки, величина которой одного порядка с длиной волны излучения [2].

Рис. 1 – Спектральные зависимости параметров различных прозрачных проводящих пленок: 1 – ZnO; 2 – ITO (In2O3:Sn); 3 – FTO (SnO2:F) [1]

Ширина запрещенной зоны материала является определяющим параметром для прозрачности видимого излучения, поэтому рассмотрим запрещенную зону некоторых TCOs более подробно.

Оксид олова

В легированных пленках SnO2 при изменении концентрации носителей n от 1018 до 4,6·1020 см-3 наблюдается значительный сдвиг Бурштейна-Мосса (сдвиг Eg с 3,97 эВ до 4,63 эВ). Эффективная масса носителей изменяется от 0,1me до 0,3me, а характер ее зависимости от концентрации носителей свидетельствует о непараболичности зоны проводимости [1].

Оксид индия

In2O3 имеет «непрямую» запрещенную зону шириной Eg=2,6 эВ, а разрешенные прямые оптические переходы соответствуют энергиям 3,6…3,85 эВ. При изменении концентрации носителей n величина сдвига Бурштейна-Мосса меняется пропорционально n2/3, что свидетельствует о параболичности зоны проводимости. Значения эффективной массы носителей, определенные исходя из величины этого сдвига, лежат в пределах от 0,25me до 0,45me, причем расчетные значения приведенной массы всегда больше эффективной массы электрона, что возможно при отрицательной кривизне валентной зоны [1].

Оксид цинка

Для пленок ZnO, как и для массивных кристаллов этого вещества, характерны прямые оптические переходы, которым отвечает ширина запрещенной зоны Eg=3,3 эВ [1].

Оксид кадмия

Край основной полосы поглощения CdO расположен в видимой области спектра (при длине волны 500 нм). При увеличении концентрации носителей край поглощения перемещается от 2,3 к 2,7 эВ [1].

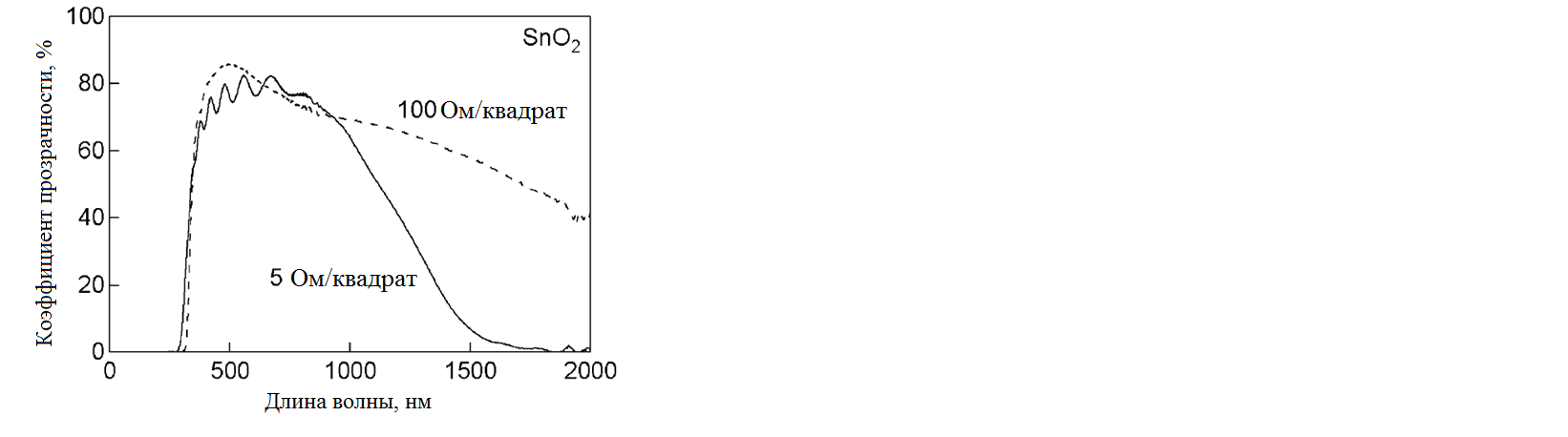

Таким образом, изменение концентрации носителей заряда n в TCO-материалах всегда приводит к изменению ширины запрещенной зоны Eg и, следовательно, к изменению спектра прозрачности, т.е. в TCOs существует тесная связь между электрическими и оптическими свойствами. По мере увеличения числа электронов в зоне проводимости, например, с помощью включения легирующего элемента, плазменная длина волны смещается в коротковолновую сторону по зависимости p~1/, что определяет фундаментальную связь между проводимостью и пределом прозрачности в длинноволновой части спектра. Очень высокие концентрации электронов могут уменьшить видимый спектр прозрачности. На рис. 2 показано, как изменяется спектр прозрачности покрытия SnO2 при уменьшении поверхностного сопротивления со 100 до 5 Ом/, вызванного увеличением концентрации n [3].

Рис. 2 – Оптический спектр прозрачности пленки SnO2 при различных поверхностных сопротивлениях [3]

1.2. Электрические свойства

Рассмотрим электрические свойства покрытий на основе прозрачных проводящих оксидов. К основным электрическим свойствам относят тип проводимости, концентрацию носителей заряда n, их подвижность и удельное сопротивление (или поверхностное сопротивление R, если неизвестна толщина покрытия d, R= /d).

Большинство TCO являются полупроводниками n–типа, проводимость которых обеспечивается допингом кислородных вакансий либо внешними примесями, что позволяет этим полупроводниковым материалам вести себя как металлы. В зависимости от толщины поверхностное сопротивление TCO может достигать нескольких единиц Ом/. С уменьшением толщины TCO покрытия его проводимость также уменьшается [2].

Отжиг этих пленок в вакууме или атмосфере водорода понижает их удельное сопротивление, а отжиг на воздухе приводит к его увеличению. Эффект, получаемый в результате отжига, обусловлен хемосорбцией или десорбцией кислорода, происходящим главным образом в области границ зерен. Кроме того, основным процессом, ограничивающим подвижность носителей заряда, является их рассеяние на границах зерен (из-за процессов термоионной эмиссии) [1]. Рассмотрим электрические свойства некоторых TCOs.

Оксид олова

Подвижность носителей в пленках SnO2 ниже, чем в массивных образцах, и ее значения при концентрации носителей n1018…1021 см-3 и удельном сопротивлении 0,1…4·10-4 Ом·см изменяются в пределах 10…50 см2/(В·с). Как уже говорилось выше, эффективная масса носителей лежит в пределах 0,1me…0,3me (при Eg=3,97…4,63 эВ) [1]. Легирование SnO2 фтором увеличивает подвижность и концентрацию носителей электронов примерно в 2 раза; легирование сурьмой приводит к несколько меньшим результатам [2]. Различная зависимость подвижности носителей от концентрации примеси в пленках, легированных сурьмой и фтором, вызвана изменением характера рассеяния на границах зерен [1].

Оксид индия

Удельное сопротивление, концентрация носителей и их подвижность в пленках In2O3 обычно равны 2·10-4…10-2 Ом·см, n1019…2·1021 см-3 и 15…70 см2/(В·с) соответственно. Выше упоминалось, что значения эффективной массы носителей лежат в пределах от 0,25me до 0,45me при Eg=3,6…3,85 эВ. Часто пленки In2O3 легируют Sn (ITO), оптимальное атомное содержание которого, обеспечивающее высокие значения удельной проводимости (7,7·10-5 Ом·см, n9·1021 см-3, 81,3 см2/(В·с) [2]) и оптического коэффициента пропускания, составляет ~10%. При более высоком содержании Sn удельная проводимость уменьшается вследствие образования в пленках In2O3 кластеров (SnO2)2. Легирование пленок In2O3 кадмием обеспечивает низкое удельное сопротивление (3,3·10-4 Ом·см) при концентрации носителей n3·1020 см-3 и их подвижности, приблизительно равной 6 см2/(В·с). Очень высокие значения подвижности носителей получены при легировании пленок титаном (120 см2/(В·с), n1020 см-3) и цирконием (170 см2/(В·с), n8·1019 см-3) [1].

Оксид цинка

Непосредственно после осаждения пленки имеют высокое удельное сопротивление, которое уменьшается в результате отжига в вакууме или водороде. Это снижение удельного сопротивления связано в основном с изменением подвижности носителей. Получают пленки, имеющие низкое удельное сопротивление (8·10-4 Ом·см) и высокую концентрацию электронов (n5·1020 см-3) при их подвижности 15 см2/(В·с). По мере увеличения концентрации носителей их подвижность сначала понижается, а затем возрастает. Такой вид зависимости объясняется захватом носителей границами зерен [1].

Оксид кадмия

Концентрация и подвижность носителей в пленках CdO составляют соответственно n5·1016…1021 см-3 и 2…120 см2/(В·с). Установлено, что эффективная масса электронов вблизи дна зоны проводимости примерно равна 0,14me и ее значение возрастает при повышении концентрации носителей. Данный эффект можно объяснить непараболичностью зоны проводимости и увеличением постоянной кристаллической решетки. Пленки CdO имеют низкое удельное сопротивление, значение которого достигает 5·10-4 Ом·см [1].

1.3. Другие характеристики

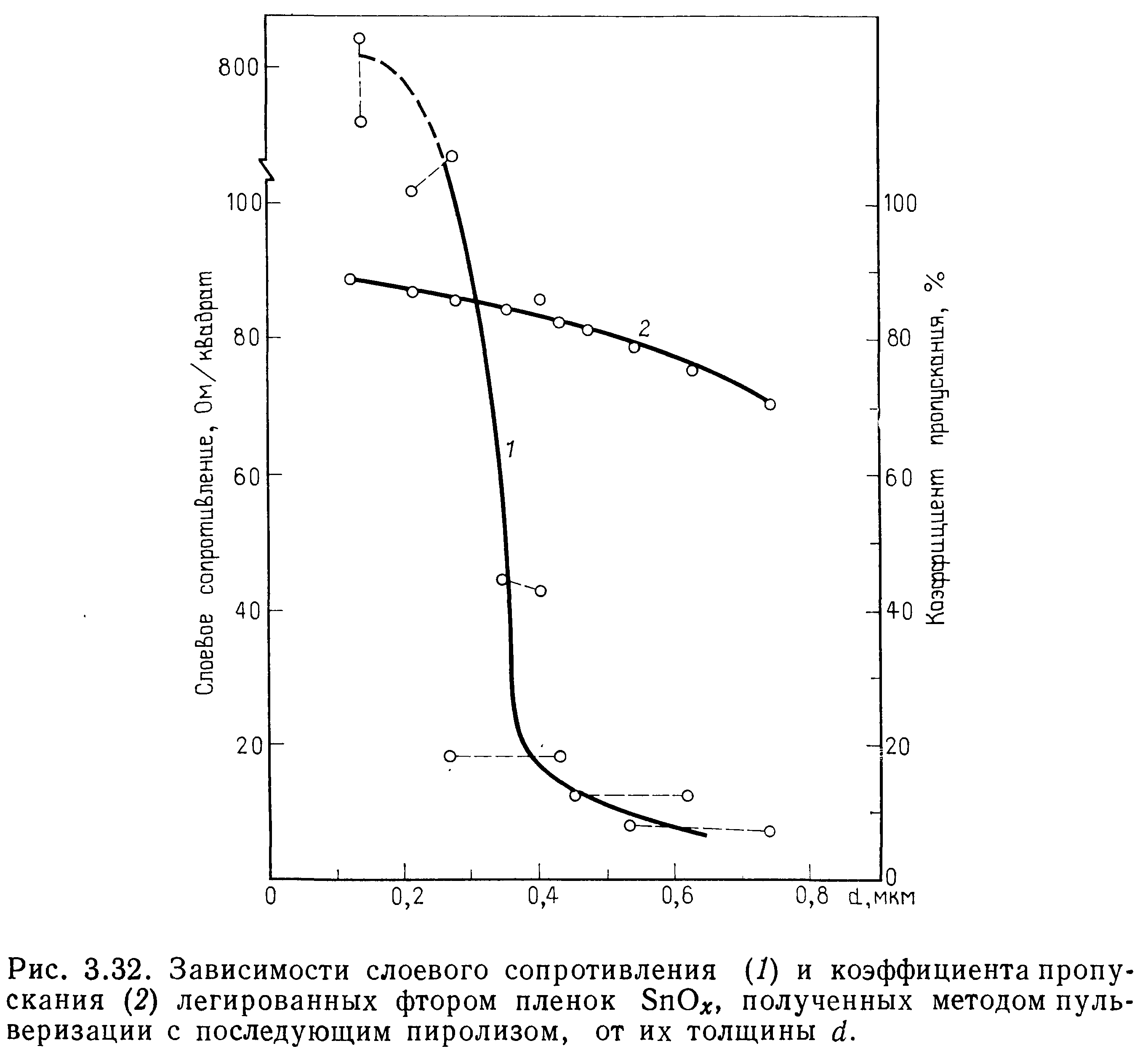

Как уже говорилось, толщина покрытия из TCO определяет его электрическое сопротивление и прозрачность (рис. 3): с увеличением толщины d, R и T уменьшаются, что обусловлено изменением внутренней структуры покрытия (размеров зерен). Обычно толщина составляет несколько сотен нанометров [3].

Металлы, образующие TCOs (группы IIB-IVB), имеют меньшие ионы, и они не так электроположительны, как соответствующие щелочноземельные металлы группы IIA. Поэтому связь преимущественно ионная (кроме ZnO, который имеет ковалентную связь). Оксид олова имеет структуру рутила (тетрагональная сингония), в которой каждый атом олова окружен шестью атомами кислорода в октаэдрической решетке, а каждый атом кислорода окружен тремя атомами олова в плоской решетке. Оксид индия имеет структуру биксбиита (кубическая сингония), в которой атомы кислорода образуют плотноупакованную решетку, а ионы индия расположены в порах этой решетки. Оксид цинка, как правило, имеет гексагональную структуру вюрцита, в которой каждый атом цинка и кислорода окружен четырьмя атомами другого элемента. Оксид кадмия имеет структуру каменной соли, в которой каждый ион кадмия и кислорода окружен шестью соседями [3].

Рис. 3 – Зависимости поверхностного сопротивления (1) и коэффициента пропускания (2) легированных фтором пленок SnO2, полученных методом пульверизации с последующим пиролизом, от их толщины d [1]

Также следует отметить, что большинство TCO-пленок обладают сильной адгезией (при осаждении на стекло, кварц и подложки из других материалов), а некоторые – высокой стабильностью, устойчивостью к воздействию влаги и кислот [1]. В таблице 2 помимо уже упомянутых характеристик приведены и другие, показывающие некоторые различия между традиционными TCO-материалами.

Таблица 2 – Свойства TCO-материалов [4]

|

Характеристика

|

In2O3

|

SnO2

|

ZnO

|

|

Ширина запрещенной зоны, эВ

|

3,75

|

3,7

|

3,4

|

|

Температура плавления, C

|

~2000

|

>1930

|

1975

|

|

Теплота образования, эВ

|

9,7

|

6,0

|

3,6

|

|

Плотность, г/см3

|

7,12

|

6,99

|

5,67

|

|

Диэлектрическая постоянная

|

9

|

9

|

8,1

|

|

Эффективная масса электрона m/me

|

0,3

|

0,28

|

0,28

|

|

Кристаллическая структура

|

Кубическая

|

Тетрагональная

|

Гексагональная

|

|

Параметр решетки, нм

|

a: 1,012

|

a: 0,474

c: 0,319

|

a: 0,325

c: 0,5207

|

|

КТЛР, 10-6 К-1

|

6,7

|

| | c: 3,7

c: 4,0

|

| | c: 2,92

c: 4,75

|

В таблице 3 представлен краткий сравнительный список некоторых традиционных TCOs, выделяющихся по какому-либо наилучшему свойству, важному для практического применения [3].

Описанные свойства различных TCO-материалов показывают, что не существует лучшего прозрачного оксида, они должны быть адаптированы к конкретным приложениям. Например, высокая прозрачность требуется там, где необходим хороший визуальный доступ; высокая проводимость, как и высокая подвижность носителей – где на первом плане стоят электрические свойства; работа выхода электронов учитывается при использовании в фотоэлектронике, основанной на фотоэффекте; термическая, механическая и химическая стабильность востребована при тяжелых условиях эксплуатации; способность легко стравливаться важна при необходимости удаления покрытия с какой-либо целью; температуру осаждения необходимо учитывать при выборе материала подложки; кроме того, при целесообразном использовании важно знать разрешенный уровень токсичности материала; не менее важным является стоимость материала и технологии его производства.

Таблица 3 – Свойства TCO-материалов [3]

|

Свойство

|

Материал

|

|

Самая высокая прозрачность

|

ZnO:F

|

|

Самая высокая проводимость

|

In2O3:Sn

|

|

Самая высокая работа выхода электрона

|

SnO2:F

|

|

Самая низкая работа выхода электрона

|

ZnO:F

|

|

Лучшая термическая стабильность

|

SnO2:F

|

|

Лучшая механическая стойкость

|

SnO2:F

|

|

Лучшая химическая стойкость

|

SnO2:F

|

|

Наибольшая простота травления

|

ZnO:F

|

|

Самая низкая температура осаждения

|

In2O3:Sn, ZnO:B, a-InZnO

|

|

Наименее токсичный

|

ZnO:F, SnO2:F

|

|

Самая низкая стоимость

|

SnO2:F

|

|

Самая высокая подвижность носителей

|

CdO, In2O3:Ti, In2O3:Mo

|

|

Стойкость к воздействию воды

|

SnO2:F

|

1.4. Применение TCO

Тонкие прозрачные проводящие оксидные пленки уже на протяжении многих лет успешно применяются в различных областях техники. А за последнее десятилетие применения прозрачных проводящих покрытий растут стремительными темпами. ТСО находят широкое применение для производства разнообразных оптико-электронных приборов, таких как дисплейные электроды (для тонких органических электролюминесцентных, жидкокристаллических, плазменных телевизоров, дисплеев с сенсорным экраном), электронной бумаги, солнечных батарей, различных оптоэлектронных приборов, подложки для электростимулированного роста живых клеток и др.

ТСО используются для создания проводящих покрытий на материалах, защищающих от электростатических зарядов. TCO-покрытия наносятся на прозрачные материалы, используемые для рабочих поверхностей и дверей кабинетов, особенно в чистых помещениях, используемых для сборки электроники, в целях предотвращения вредного накопления статического заряда.

Прозрачные нагревательные элементы могут быть выполнены из покрытий TCO. Они применяются для электрообогрева в авиации и для автомобильного стекла. Преимуществом по сравнению с традиционными нагревателями горячим воздухом является то, что они могут иметь гораздо более короткое эффективное время размораживания и равномерные большие рабочие зоны. Для этого применения требуется либо использование покрытий с очень низким поверхностным сопротивлением или источник питания высокого напряжения.

TCO покрытия могут быть использованы в качестве защитных для уменьшения электромагнитных помех и обеспечения визуального доступа. Они могут быть также использованы для предотвращения излучения от корпуса, мешающего другим устройствам, или чтобы избежать ввода излучения в корпус, создающего помехи электронным устройствам изнутри.

TCO используются для производства изделий из стекла, снабженного многослойным покрытием и проявляющем высокий коэффицент пропускания лучей в видимой области спектра при низком коэффициенте пропускания солнечной энергии в целом, т.е. используется эффект инфракрасного зеркала. Для этого используется по меньшей мере два покрытия. Используя различные добавки и меняя их толщину, можно изменять соотношение доли поглощенной и отраженной солнечной энергии [2, 5].

2. МЕТОДОЛОГИЯ ВЫБОРА МАТЕРИАЛА ДЛЯ ОПТП

В материаловедении изучаются связи состава, строения (структуры) и свойств материалов. Теоретической базой таких связей являются соответствующие разделы физики и химии. Экспериментально отработанные на их основе инженерные положения о взаимосвязи свойств с составом материала являются материаловедческой основой его выбора для конкретных изделий с требуемым набором свойств [6].

В связи с вышесказанным методология выбора материала для конкретного изделия будет заключаться в следующем. Сначала, на основании назначения изделия, необходимо задаться требованиями к его функциональным свойствам. Затем, на основании анализа условий эксплуатации, необходимо выявить основные воздействующие факторы, снижающие надежность изделия в процессе эксплуатации. И наконец, на основании литературных данных по свойствам, надежности и экономической эффективности материалов-аналогов различного состава, необходимо сделать выбор в пользу наиболее подходящего материала для данного изделия.

2.1. Требования к материалу для ОПТП

Основные требования к материалу для ОПТП кратко приведены в Техническом задании к данной работе (приложение А). Рассмотрим более подробно назначение изделия и требования к его функциональным характеристикам и надежности.

В качестве изделия в данном случае выступает плоское диэлектическое стекло, обеспечивающее конструктивную функцию (силикатное содовое стекло/soda-lime glass или аналогичное), с нанесенным прозрачным покрытием, обеспечивающим функцию обогрева стекла с помощью резистивного выделения джоулевой теплоты. Резистивный нагрев покрытия должен обеспечивать нагрев всего изделия до температуры 80…100C. Такая температура должна достигаться с наибольшей энергоэффективностью, что в соответствии с законом Джоуля-Ленца (теплота прямо пропорциональна квадрату силы тока и сопротивлению) будет определяться большим удельным сопротивлением (большим поверхностным сопротивлением) материала ОПТП.

Для выполнения заданных функций изделие должно являться работоспособным, для этого оно должно находиться в исправном состоянии или же в состоянии с незначительной неисправностью, т.е. без потери или снижении ниже заданного уровня значений функциональных характеристик. Событие, заключающееся в нарушении исправности изделия без потери работоспособности, называется повреждением (неисправностью), а при потере работоспособности – отказом. Под надежностью понимается комплексное свойство изделия сохранять работоспособность в течение заданного времени или требуемой наработки. Количественно надежность оценивается с помощью вероятности безотказной работы, т.е. вероятности того, что в пределах установленного времени или заданной наработки отказ не возникает [6].

В нашем случае повреждением может считаться локальное нарушение проводимости покрытия без нарушения функции общего нагрева; а также снижение прозрачности в рамках заданного диапазона. Локальными нарушениями проводимости могут считаться царапины или сколы покрытия небольших размеров, по сравнению с размером изделия. Отказом может считаться полная или частичная потеря проводимости покрытия, приводящая к полной или частичной потере функции нагрева, а также снижение прозрачности ниже нижней границы заданного диапазона. Потеря проводимости может возникать в результате отслоения покрытия большой площади, соизмеримой с размером изделия. Тогда надежность будет определяться наименьшей вероятностью наступления отказа, вследствие потери проводимости и/или снижении прозрачности ниже требуемой.

Итак, выбранный материал ОПТП должен обеспечивать успешную работоспособность изделия, обладающего свойством оптической прозрачности с пропусканием излучения не менее 85% в видимом диапазоне, лежащего в пределах 380…780 нм, и свойством токопроводимости (при наименьшем значении удельного сопротивления материала ОПТП), позволяющего производить наиболее эффективный нагрев изделия до температур в соответствии с требованиями эксплуатации (80…100C). Работоспособность изделия должна обеспечиваться в течение всего периода эксплуатации, установленным в ТЗ сроком в один год.

2.2. Определение факторов, воздействующих на ОПТП

В процессе эксплуатации изделия может происходить снижение заданных характеристик, определяющих его работоспособность, что обусловлено негативным влиянием факторов, определяемых из конкретных условий эксплуатации. Поэтому при выборе материала, в первую очередь, требуется всестороннее рассмотрение условий его работы и проведение ранжирования факторов, воздействующих на материал по степени их влияния на надежность изделия. Определяющие факторы должны быть учтены обязательно, менее определяющие – по возможности [7].

Так как изделие является композитным, то следует рассматривать особенности физического и химического взаимодействия материала ОПТП не только с окружающей средой, но и с материалом подложки. Внешнее механическое воздействие рассматриваться не будет, т.к. предполагается, что в процессе эксплуатации его не будет. Поэтому, исходя из условий работы изделия, установленных в ТЗ (подложка – силикатное стекло, среда - атмосферная, температура которой лежит в диапазоне –40…40C, давление – 97…107 кПа и влажности окружающего воздуха – 10…90%), выделим температуру, как основной фактор, воздействующий на изделие с ОПТП. К другим факторам можно отнести воздействие влажностью и химическое взаимодействие материала ОПТП с материалом подложки.

Рассмотрим влияние температуры. Материалы покрытия и подложки обладают различными значениями коэффициента термического линейного расширения (КТЛР), поэтому колебания температуры изделия могут привести к возникновению напряженно-деформированного состояния в покрытии, которое может способствовать нарушению адгезионного контакта между покрытием и подложкой (отслоению покрытия), т.е. к потере работоспособности изделия. Чем выше разность КТЛР материалов, тем выше возможное напряженно-деформированное состояние и тем выше вероятность отказа изделия вследствие отслаивания проводящего покрытия с нарушением сплошности и потерей проводимости.

При недостаточной устойчивости материала к воде, влажность может вызывать негативные химические реакции, протекающие с изменением фазового состава покрытия, что, в конечном счете, может привести к разрушению или снижению его прозрачности ниже требуемого уровня и отказу изделия. То же можно сказать о взаимодействии материалов покрытия и подложки: химическое взаимодействие или взаимная диффузия элементов может способствовать снижению прозрачности изделия с дальнейшим выходом из строя. Рабочая температура изделия также может способствовать интенсификации указанных явлений.

2.3. Материаловедческие основы выбора материала для ОПТП методом сравнения

Перейдем непосредственно к выбору наиболее подходящего материала ОПТП изделия. Задачей выбора материала является обеспечение изделия требуемыми функциональными свойствами с учетом воздействующих факторов. Наличие воздействующих факторов является причиной более глубокого рассмотрения материалов, свойства которых должны обеспечивать не только требуемую функциональность, но и наименьшую вероятность отказа изделия в процессе эксплуатации. Поэтому на основании предыдущих разделов (2.1 и 2.2) определим необходимый набор свойств материала для ОПТП, требуемый для надежного выполнения заданных функций изделия:

- Прозрачность в видимом диапазоне с коэффициентом пропускания T>0,85 (т.к. стеклянная подложка имеет Tст~0,85 [8]);

- Электропроводность с наибольшим удельным сопротивлением;

- Адгезионная прочность к подложке, для этого вероятно необходимо, чтобы КТЛР был наиболее близок к КТЛР силикатных стекол ((8,0…9,0)·10-6 К-1 [8]);

- Стойкость к воде;

- Химическая стойкость к элементам стекла.

В процессе литературного обзора прозрачных проводящих покрытий было выделено несколько применяемых для этого материалов-аналогов: простые прозрачные проводящие оксиды TCO, основанные на оксиде индия In2O3, оксиде олова SnO2, оксиде цинка ZnO и оксиде кадмия CdO. Покрытия из данных материалов могут быть получены по идентичным технологиям, поэтому можно опустить учет их эффективности и других показателей при выборе материала. Теперь необходимо выделить материал, удовлетворяющий всем представленным требованиям по набору свойств. Для начала отбросим материалы явно не подходящие под заданные требования.

Покрытие на основе оксида кадмия CdO обладает ограниченным спектром прозрачности (до ~500 нм), кроме того оно имеет самую высокую подвижность носителей заряда , следовательно, низкое удельное сопротивление. Таким образом, ОПТП из CdO не сможет обеспечить изделию необходимые функциональные свойства оптической прозрачности и эффективного нагрева.

Несмотря на то, что оксид индия In2O3 имеет КТЛР наиболее близкий к КТЛР стекла, он также обладает самым низким удельным сопротивлением, кроме того индий является самым дорогостоящим элементом среди представленных вариантов (его стоимость на порядок выше), поэтому использование ОПТП из In2O3, имеющего применение в качестве электрообогревателя стекол, экономически нецелесообразно.

Рассмотрим оксиды олова и цинка. Они являются наиболее вероятными претендентами на использование в данном приложении. Оксид цинка ZnO по литературным данным имеет наибольшую прозрачность, так же он устойчив к воздействию воды. Однако, оксид олова SnO2, если основываться на источники, обладает более подходящим набором свойств, включающим наилучшую среди аналогов стойкость к термическим и химическим воздействиям (в том числе к реакциям с водой). Кроме того, КТЛР SnO2 имеет практически полную изотропию по направлениям его решетки, что также является более предпочтительным, чем анизотропия КТЛР ZnO, т.к. при разориентированной поликристаллической структуре покрытия в нем не будут возникать дополнительные внутренние напряжения при колебаниях температуры. Разность КТЛР SnO2 и стекла составляет =(4…5)·10-6 К-1; так, например, при линейном размере изделия в 1 м и изменении температуры с Траб=100C до Токр=-40C будет возникать разность линейных размеров пленки и подложки равная l=·(Траб – Токр)=(560…700)·10-6 м, т.е. 5,6…7 мм, что является значительной величиной. Но источники утверждают о прочной связи оксида олова со стеклом [1], что вероятно связано с большим значением модуля упругости SnO2 и релаксацией деформирующих напряжений на несовершенствах структуры покрытия.

Если говорить о прозрачности покрытий оксида олова, то они уступают покрытиям оксида цинка, но значения прозрачности T оксида олова, превышающие 85%, достижимы, в том числе путем снижения толщины покрытия, при котором также будет увеличиваться и удельное сопротивление, что благоприятно скажется на мощности электронагреваемого покрытия и его эффективности.

ЗАКЛЮЧЕНИЕ

Таким образом, на основании анализа литературных источников о прозрачных проводящих оксидах методом сравнения материалов-аналогов для ОПТП был сделан выбор в пользу TCO-материала, основанного на оксиде олова IV (SnO2). Такой материал отвечает всем требованиям к свойствам, необходимым для эффективного и надежного использования изделий с заданными характеристиками в течение всего срока эксплуатации.

В приложении Б представлены методики оценки толщины покрытия и адгезионной прочности, а также методики определения оптических и электрических свойств ОПТП. Использование предложенных методик позволяет оценить качество получаемых изделий и их функциональные характеристики для принятия заключительного решения о применимости выбранного материала в качестве ОПТП в изделии с функцией визуального доступа и электрообогрева.

Разработанная методология выбора материала представляет собой аналитико-сравнительный подход, включающий анализ заданных условий эксплуатации и сравнение подходящих материалов-аналогов, позволяет сократить расходы на проведение испытаний за счет значительного сужения круга материалов-кандидатов, вплоть до остановки на одном конкретном материале.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

- Чопра К., Дас С. Тонкопленочные солнечные элементы: Пер. с англ. с сокращениями. – М.: Мир, 1986. – 435 с.

- Снежко Н.Ю. Создание и исследование функциональных наноструктурных композиционных покрытий In2О3(SnO2) И ZrO2(Y2O3). / Дисс. канд. тех. наук. Красноярск: Изд-во СФУ, 2014. - 136 с.

- Ginley D.S., Hosono H., Paine D.C. (Eds.). Handbook of Transparent Conductors. Springer, 2010. — 548 p.

- Работкин С.В. Нанесение прозрачных проводящих покрытий на основе оксида цинка методом магнетронного распыления / Дисс. канд. тех. наук. Томск: Изд-во ИСЭ СО РАН, 2009. - 146 с.

- Глинкин, В. А. Нанесение покрытий в вакууме на листовое стекло: учебное пособие / В.А.Глинкин. – Казань: Изд-во Казан. гос. технол. ун-та, 2006. – 184 с.

- Зоткин В.Е. Методология выбора материалов и упрочняющих технологий в машиностроении: учебник. – 4-е изд., перераб. и доп. – М.: ИД «ФОРУМ»: ИНФРА-М, 2011. – 320 с.

- Солнцев Ю. П., Борзенко Е. И., Вологжанина С. А. Материаловедение. Применение и выбор материалов: Учебное пособие. – СПб.: ХИМИЗДАТ, 2007. 200 с.

- Гулоян Ю.А., Голозубов О.А. Справочник молодого рабочего по производству и обработке стекла и стеклоизделий. – М.: Высш. шк., 1989. – 224 с.

ПРИЛОЖЕНИЕ А

Техническое задание на материал для ОПТП

1. Введение

1.1. Наименование материала

Наименование материала – «Материал для оптически прозрачного токопроводящего покрытия» или «Материал для ОПТП»

1.2. Краткая характеристика области применения материала

Материал будет использоваться для получения изделия, предназначенного для применения там, где требуется визуальный доступ через изделие с возможностью его нагрева, например, для устранения обледенения, запотевания или нагрева контактирующего с изделием вещества.

2. Назначение ОПТП

2.1. Функциональное назначение

Функциональным назначением материала ОПТП является обеспечение прозрачности изделия во всем видимом диапазоне, и обеспечение необходимой температуры резистивного нагрева изделия.

2.2. Эксплуатационное назначение

Выбранный материал должен эксплуатироваться в качестве оптически прозрачных резистивно-нагреваемых покрытий на диэлектрических оптически прозрачных подложках (таких как стекло soda-lime glass или аналогичных) со сроком эксплуатации в один год.

3. Требование к материалу для ОПТП

3.1. Требование к функциональным характеристикам

Материал должен обеспечивать возможность выполнения перечисленных ниже значений функциональных характеристик изделия:

- прозрачность в видимом диапазоне излучения (380 – 780 нм);

- электропроводность со значением удельного сопротивления , обеспечивающего резистивный нагрев до заданной максимальной температуры Tраб = 80…100C.

3.2. Требования к надежности

Для надежного функционирования изделия материал ОПТП должен обеспечивать:

- прозрачность изделия с коэффициентом пропускания T не ниже 0,85 в течение всего срока эксплуатации;

- прочность сцепления (адгезию ) с материалом подложки величиной, позволяющей избежать отслаиваний, ведущих к потере работоспособности изделия.

3.3. Условия эксплуатации

Условия эксплуатации, при которых должны обеспечиваться требуемые характеристики ОПТП из выбранного материала, следующие:

- среда эксплуатации – наземно-воздушная среда;

- температура в рабочем состоянии Tраб = 80…100 C;

- температура окружающего воздуха Tокр = -40…40 C;

- давление эксплуатации – атмосферное p = 97…107 кПа;

- относительная влажность окружающего воздуха 10…90%.

4. Требования к документации

В состав документации должны входить:

- техническое задание;

- методология выбора материала;

- методики измерений характеристик покрытия: толщины; коэффициента оптического пропускания; удельного электросопротивления; температуры резистивного нагрева; скретч-тест.

5. Порядок контроля

Покрытия из выбранного материала должны соответствовать требуемым значениям оптических, электрических и механических характеристик, определяемым по соответствующим методикам измерений (приложение Б).

ПРИЛОЖЕНИЕ Б

Методики измерений характеристик покрытия

1. Методика оценки толщины покрытий гравиметрическим методом

- Определить площадь поверхности подложки, на которую будет осаждено покрытие, для этого необходимо:

- взвесить чистую подложку на аналитических весах с точностью до 0,0001 г;

- измерить толщину подложки на микрометре с точностью до 0,01 мм;

- рассчитать площадь площадь поверхности по формуле:

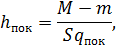

где m – масса подложки, qпод – плотность материала подложки, hпод – толщина подложки.

- Псле нанесения взвесить чистую подложку с покрытием на аналитических весах с точностью до 0,0001 г.

- Расчитать толщину покрытия по формуле:

где M – масса подложки с покрытием; m – масса подложки; S – площадь, покрытая слоем пленки; qпок – плотность материала покрытия. Под толщиной h понимают ту толщину, которую имел бы слой, если бы образующий его материал был бы равномерно распределен по поверхности с плотностью, соответствующей плотности компактного материала.

2. Методика измерений коэффициента пропускания покрытий на фотометре фотоэлектрическом

- Внешний осмотр.

- При внешнем осмотре должно быть установлено соответствие образца следующим требованиям:

- на каждом образце должна быть маркировка порядкового номера образца в комплекте;

- на образце не должно быть механических повреждений, царапин, трещин, пузырей, вкраплений, мешающих его работе.

- Подготовка к измерениям.

- Перед проведением измерений с рабочих поверхностей образца удаляют пыль, ворсинки и прочие загрязнения с помощью мягкой кисточки.

- Перед измерениями оптической плотности с рабочих поверхностей образца удаляют пыль с помощью спринцовки.

- Измерение оптической плотности покрытий.

- Установить в кюветное отделение подложку без покрытия и подложку с покрытием. Ручку перемещения кювет установить в положение, при котором в световой пучок вводится подложка без покрытия. Закрыть крышку кюветного отделения.

- Выбрать режим измерения коэффициента пропускания. Нажать на клавишу измерения и дождаться отображения значения («100%» или «1») на индикаторе. Если значение отобразилось с большим отклонением, повторно нажать клавишу измерения.

- Ручкой перемещения кювет установить в световой пучок подложку с покрытием. На индикаторе отобразится значение коэффициента пропускания исследуемого покрытия.

- Операции по п. 3.1 – 3.3 повторить три раза. Значение коэффициента пропускания исследуемого покрытия определяется как среднее арифметическое из полученных отсчетов.

- Для получения спектра пропускания при помощи ручки установки длин волн, измерить коэффициент пропускания покрытия во всем спектральном диапазоне прибора с необходимым шагом.

3. Методика измерения удельного электросопротивления покрытий методом Ван дер Пау

- Подготовка образцов.

- Толщина покрытия должна быть намного меньше чем ширина и длина образца. Чтобы уменьшить ошибки в вычислениях, предполагается, что образец является симметричным. Не должно также быть никаких изолированных отверстий в пределах образца.

- Для измерений требуются наличие четырёх омических контактов, помещенных на краях образца. Для их размещения нужно выполнить следующие условия:

- Они должны быть на границе образца (или так близко к краю насколько возможно).

- Они должны быть бесконечно маленькими. Фактически, они должны быть как можно меньше, поскольку ошибка приводит к поправкам порядка D/L, где D - средний диаметр контакта, и L - расстояние между контактами.

- Чтобы достичь значений удельной электропроводности с наибольшей точностью, зонды должны располагаться так, чтобы через точки их касания можно было провести окружность.

- Проведение измерений.

- Пропуская ток I1,2 через зонды 1, 2, измерить потенциал U3,4 на зондах 3, 4 и определить сопротивление R1 по формуле:

- Затем пропустить ток через зонды 2, 3, измерить потенциал U4,1 и определить сопротивление R2 по формуле:

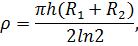

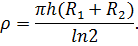

- Рассчитать удельное сопротивление материала покрытия по формуле:

где h – толщина покрытия.

- Если измерение проводилось при расположении зондов вдали от края образца, то выражение удельного сопротивления примет вид:

4. Методика измерения адгезионных характеристик покрытий методом царапания (скретч-тест)

- Образец с покрытием размещается под индентором. Скорости нагрузки и царапания могут быть оставлены по умолчанию или могут быть полностью заданы пользователем с помощью компьютера. Скорость перемещения столиков, скорости нагружения, начальную нагрузку и конечную нагрузки можно указать в соответствующих полях программного обеспечения.

- В процессе испытания образец перемещается с постоянной скоростью, нагрузка на алмазный индентор увеличивается линейно. Тест заканчивается при достижении заданной конечной нагрузке и в конце теста происходит автоматическое снятие нагрузки. Программное обеспечение позволяет оператору досрочно остановить тест до достижения заданной окончательной нагрузки, если покрытие предположительно уже разрушено.

- После завершения скретч теста, программа отображает график трения в зависимости от нагрузки. Программа включает в себя программное обеспечение для построения первой производной от трения и для подгонки кривой Графики и данные автоматически сохраняются на жесткий диск компьютера во время теста.

- О нагрузке, при которой происходит разрушение покрытия, свидетельствует резкий рост силы трения, который можно определить по значению, при котором первая производная достигает максимума.

PAGE \* MERGEFORMAT 1

Методология выбора материала для оптически прозрачного токопроводящего покрытия