Очистка первичной вытяжки от балластных веществ

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ 2

ГЛАВА 1 КЛАССИФИКАЦИЯ ЭКСТРАКТОВ 4

ГЛАВА 2 КЛАССИФИКАЦИЯ СПОСОБОВ ЭКСТРАКЦИИ 6

2.1 Центробежная экстракция 9

2.2 Дробная мацерация (ремацерация) 10

2.3 Перколяция 11

2.3.1 Реперколяция по методу Босина 13

2.3.2 Реперколяция по методу Чулкова 13

2.4 Экстракция сжиженными газами 15

ГЛАВА 3 Очистка первичной вытяжки от балластных веществ 18

3.1 Удаление балластных веществ из водных извлечений 18

3.2 Удаление балластных веществ из спиртовых вытяжек 19

ЗАКЛЮЧЕНИЕ 20

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 21

ВВЕДЕНИЕ

В настоящее время в медицинской практике важное место принадлежит лекарственным средствам растительного происхождения, так как они обладают широким спектром биологического действия, что позволяет использовать их для профилактики и лечения многих заболеваний.

Лекарственные средства, получаемые из растений (фитопрепараты), входят более чем в 85 фармакотерапевтических групп лекарственных средств и в большинстве своем не имеют равноценных синтетических заменителей.

Многие природные соединения (алкалоиды, карденолиды, флавоноидные гликозиды, ацилкумарины и др.), несмотря на высокий уровень развития органической химии, синтезировать пока либо невозможно, либо экономически невыгодно. Вместе с тем, даже при возможности синтеза таких соединений фитопрепараты обладают преимуществами благодаря наличию комплексов основных веществ с сопутствующими веществами, усиливающими их биологическую активность.

Кроме того, препараты растительного происхождения содержат вещества, созданные в живой системе, и поэтому могут органично участвовать в обменных процессах человеческого организма, что позволяет применять их при хронических заболеваниях в течение длительного времени. Именно по этой причине препараты из растительного сырья, как правило, менее аллергенны, чем синтетические лекарственные средства. Они обладают рядом неоспоримых достоинств: низкой токсичностью, легкой усвояемостью человеческим организмом, возможностью длительного их применения без риска возникновения побочных явлений, мягкостью и надежностью действия.

В последнее десятилетие во всем мире наблюдается повышенный интерес практической медицины к лекарственным препаратам, получаемым из растительного сырья. Они входят в специфическую группу лекарственных средств называемых галеновыми препаратами — группа лекарственных средств, получаемых из растительного сырья путём вытяжки (экстракции).

Знаменитый римский врач и фармацевт Клавдий Гален (131–201 н.э.) впервые выдвинул предположение, что в лекарственном сырье растительного или животного происхождения, помимо полезных веществ, то есть веществ, оказывающих лечебное действие, содержатся еще второстепенные или бесполезные вещества.

Галеновые препараты не являются химически индивидуальными веществами, а представляют комплекс веществ сложного состава. В этом их отличие от химико–фармацевтических препаратов, которые являются индивидуальными веществами. Особую подгруппу составляют новогаленовые препараты, появившиеся в 60–х годах XX века, которые представляют собой экстракты (извлечения), максимально или полностью освобожденные от балластных веществ.

К достоинствам галеновых препаратов следует отнести то, что они весьма просты в изготовлении, и экономически более выгодны в производстве, чем соответствующие химически чистые вещества, в том числе и потому, что материл растительного или животного происхождения является воспроизводимым сырьем. Производство синтетических лекарственных средств, как правило, связано с потреблением большого количества химического сырья, применением сложной аппаратуры и нередко приводит к малому выходу продукции. Кроме того, не всегда удается синтезировать те или иные лекарственные вещества, например, гликозиды наперстянки, благоприятное действие которых на организм человека, известно уже давно.

В любом растении можно найти ряд веществ, начиная от неорганических и кончая белками, ферментами, пигментами, витаминами, фитонцидами. Все эти вещества переходят в экстракты. Значимость их возрастает в связи с производством таких уникальных препаратов, как препараты ферментов и гормонов, фитонцидов и биогенных стимуляторов, воспроизводство которых синтетическим путем невозможно или экономически нецелесообразно. Значительную долю лекарственных препаратов растительного происхождения на фармацевтических производствах получают методом экстракции.

ГЛАВА 1 КЛАССИФИКАЦИЯ ЭКСТРАКТОВ

Экстракты представляют собой вытяжки биологически активных веществ из лекарственного растительного сырья жидкой, твёрдой или густой консистенции. Концентрация действующих веществ в экстрактах либо соответствует концентрации их в растительном материале, либо значительно выше. В зависимости от природы используемого экстрагента различают водные, спиртовые, эфирные, масляные экстракты, а также экстракты, полученные с помощью сжиженных газов или сверхкритических флюидов.

В зависимости от консистенции экстракты классифицируются на жидкие, густые и сухие.

Жидкие экстракты – спиртовые или водно–спиртовые извлечения, полученные в соотношении 1:1. Жидкие экстракты – это препараты, в которых одна часть по массе или объёму эквивалентна одной части исходного высушенного лекарственного сырья.

Жидкие экстракты нашли широкое распространение в фармацевтической промышленности благодаря следующим преимуществам: одинаковые соотношения между действующими веществами, содержащимися в лекарственном сырье и в готовом препарате; удобство в отмеривании; возможность получения без применения выпаривания позволяет получить жидкие экстракты, содержащие летучие вещества (эфирные масла). Однако, существует и ряд недостатков, к которым относятся следующие: повышенное содержание сопутствующих веществ, извлеченных из растительного сырья; появление осадков при незначительных понижениях температуры или частичном испарении спирта; необходимость в герметичной упаковке и хранении при температуре 15–20 °С; неудобство при транспортировке из–за больших объемов экстрагента.

Густые экстракты – это концентрированные вытяжки – водные, водно–спиртовые или эфирные извлечения из лекарственных растений или животного сырья, представляющие собой густые темные массы, не выливающиеся из сосуда. Густые экстракты это довольно вязкие массы с содержанием влаги не более 25 % и должны содержать не менее 70 % сухого остатка по массе.

Сухие экстракты – это концентрированные вытяжки – водные, спиртовые или водно–спиртовые извлечения из растительного или животного сырья, которые после удаления экстрагента и высушивания, представляют собой сыпучие порошки или пористые губчатые массы, содержащие около 5% влаги. Сухие экстракты обычно содержат не менее 95% сухого остатка по массе. К ним могут прибавлять соответствующие вспомогательные вещества или сухой экстракт другой концентрации, которые используются при изготовлении конкретного препарата.

Положительными качествами густых и сухих экстрактов является то, что они содержат балластных веществ меньше, чем жидкие и более транспортабельны. Сухие экстракты к тому же очень технологичны – легко отвешиваются, смешиваются, растворяются. К недостаткам густых экстрактов можно отнести то, что при длительном хранении они могут высыхать и становиться более концентрированными или наоборот – отсыревать и портиться.

Для изготовления густых и сухих экстрактов используют измельченное растительное сырье – трава, корни, плоды; в качестве экстрагента используются вода, спирт, водноспиртовые смеси и в редких случаях – диэтиловый эфир. Экстракты получают также с помощью сжиженных газов – диоксида углерода, бутана, пропана, хладонов (фторхлорпроизводных низших углеводородов) и сверхкритических флюидов. При получении сухих экстрактов используются те же экстрагенты, что и для густых, кроме эфира и сжиженных газов.

Экстракты–концентраты – это особая группа экстрактов, основное назначение которых заключается в том, чтобы служить исходными материалами для быстрого приготовления настоев и отваров. В результате использования экстрактов–концентратов трудоемкие операции по приготовлению настоев или отваров сводятся к простому растворению или смешению соответствующего количества концентратов с водой. При приготовлении экстрактов–концентратов в качестве экстрагента применяются водные растворы спирта низких концентраций 20–30%.

Различают жидкие экстракты–концентраты и сухие. Жидкие концентраты готовят в соотношении 1:2, сухие – в соотношении 1:1. Это означает, что из 1 части по массе растительного материала получают две объемные части жидкого экстракта–концентрата или 1 часть по массе сухого экстракта–концентрата. Технология получения жидких и сухих концентратов аналогична технологии приготовления жидких и сухих экстрактов.

Масляные экстракты или медицинские масла – это извлечения из лекарственного растительного сырья, полученные с использованием растительных или минеральных масел. В настоящее время в медицинской практике используют масляные экстракты из листьев белены, травы зверобоя, мякоти плодов шиповника, семян шиповника, облепихи и др.

ГЛАВА 2 КЛАССИФИКАЦИЯ СПОСОБОВ ЭКСТРАКЦИИ

Экстракция (от лат. extraho — извлекаю) — метод извлечения вещества из раствора или сухой смеси с помощью подходящего растворителя (экстрагента). Для извлечения из смеси применяются растворители, не смешивающиеся с этой смесью. Все существующие способы экстрагирования классифицируют на статические и динамические.

В статических способах сырье периодически заливают экстрагентом и настаивают определенное время. В динамических – предусматривается постоянная смена либо экстрагента, либо экстрагента и сырья.

Среди статических и динамических способов экстрагирования выделяют периодические – когда экстрагирование одной или нескольких порций сырья проводится в течение определенного времени, т.е. подача сырья (экстрагента и/или растительного материала) в экстракционные аппараты осуществляется периодически.

К статическим периодическим способам относятся одноступенчатые – мацерация – и многоступенчатые – ремацерация, циркуляция с периодическим сливом (это многоступенчатые прямоточные), а также многоступенчатые противоточные – реперколяция с периодическим сливом по Чулкову.

К динамическим периодическим способам – одноступенчатые – перколяция и многоступенчатые – реперколяция с законченным и незаконченным циклами.

Среди динамических способов выделяют непрерывные (с непрерывной подачей сырья) – прямоточные (экстрагент и материал в одном потоке) и противоточные (активное движение навстречу экстрагента и растительного к материала).

Наиболее простыми способами экстрагирования являются статические и в их числе простейший метод – метод настаивания, мацерации (лат. macerare – вымачивать, намачивать), применяемый при изготовлении экстрактов, настоек. Несколько сложнее ремацерационные методы (неоднократное настаивание), в частности, метод бисмацерации, широко применяемый при производстве густых и сухих экстрактов.

Достоинством этого способа является простота метода и оборудования. Недостатками же служат: неполнота экстракции действующих веществ (менее 90%); большая продолжительность процесса; завышенное содержание балластных веществ в извлечениях (ВМС, пектины, слизи, белки и др.); трудоемкость (двойное прессование, промывка шрота).

Сейчас изыскиваются и внедряются новые формы мацерации с максимальной динамизацией всех видов диффузии. Примерами таких модификаций мацерации являются:

1. вихревая экстракция – турбоэкстрация;

2. экстракция с использованием ультразвука (акустическая);

З. электроимпульсный и другие методы импульсной обработки сырья;

4. центробежная экстракция;

5. дробная мацерация и др.

На выход действующих веществ влияют интенсивность и продолжительность УЗ облучения, температура экстрагента, соотношение сырья и извлечение вести в пределах 40 мин. (большая продолжительность почти не повышает выход действующих веществ, но заметно влияет на их стабильность). Оптимальной частотой является 21–22 КГц. Повышение интенсивности ведет к уменьшению выхода.

Среди многих факторов интенсификации экстракции ведущими являются скоростные изменения температуры и давления. Преимущество электрогидравлического эффекта по сравнению с любым из перечисленных методов заключается в большой надежности и воспроизводимости процесса, возможности его автоматизации.

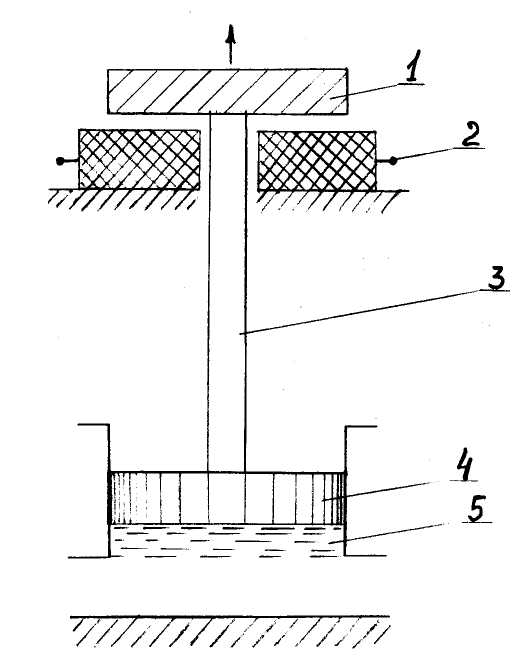

В магнитоимпульсном экстракторе под действием и с частотой изменения электромагнитного поля колеблется подвижная электропроводная мембрана передающая импульсное движение экстрагенту. В результате ее колебательного движения образуется плоский импульс знакопеременного давления, который и способствует экстракции – в экстрагенте возникает кавитация (рисунок 1).

Рисунок 1 – Схема магнитоимпульсного аппарата, работающего на разрыв жидкости

1 - металлический диск; 2 - индуктор; 3 - штанга; 4 - поршень; 5 - рабочая камера.

В магнитоимпульсном аппарате амплитудные колебания передаются через диск 1, лежащий на индикаторе 2, соединенном с помощью прочной штанги 3 с поршнем 4. Поршень движется в рабочей камере экстрактора, наполненного под нижнюю плоскость поршня экстрагентом ("зеркало" в перколяторе). При подаче импульса в индикатор наведенное электромагнитное поле выталкивает диск 1, который через штангу 3 поднимает поршня. Происходит множественный разрыв жидкой среды, повторяющиеся с частотой подачи электроимпульса в катушку индикатора.

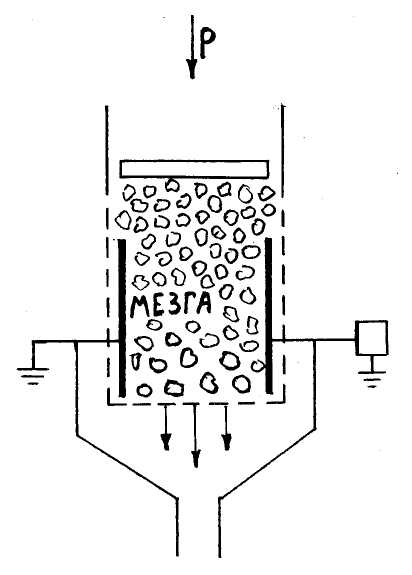

К физическим способам воздействия на процесс экстракции можно отнести и импульсную обработку лекарственного сырья, в частности электроимпульсный метод экстракции (рисунок 2).

Рисунок 2 – Устройство электроплазмолизатора импульсного

При пробое жидкости специально сформированным высоковольтным импульсным разрядом в её толще возникают сверхвысокие ударные гидравлические давления порядка 1х10(8) – 1х10(10) атм., и мощные кавитационные процессы. Этот метод позволяет создавать мощные гидравлические удары с заданной частотой – от долей Гц до нескольких десятков кГц. Продолжительность каждого удара – несколько сотых 50–100 мкс долей секунды КПД преобразования электроэнергии в этих установках более 90 %. Этот метод перспективен, хотя и не лишен таких недостатков, как возможность механокрекинга молекул, большая шумность за счет гидравлических ударов при пробое, себестоимость продукта выше, чем в случае метода мацерации.

- ЦЕНТРОБЕЖНАЯ ЭКСТРАКЦИЯ

Центробежная экстракция осуществляется с использованием фильтрующей центрифуги. За счет центробежных сил первичный сок уделяется из клеточного материала, на его место подается свежий экстрагент, который вновь удаляется из материала. Экстрагент циркулирует до насыщения, а затем заменяется новым. Метод обеспечивает значительное ускорение экстракции.

При электроимпульсном способе интенсификации экстракции колебательное движение жидкости получается при создании в ней высоковольтного разряда и выделения мощного электромагнитного излучения в очень короткие промежутки времени. Высокое значение мгновенной мощности, которая выделяется в импульсном электрическом пробое жидкости при разряде конденсатора создает электрогидравлический эффект в десятки тысяч атмосфер и перемещение жидкости со скоростью сотен метров в секунду создается микровзрыв.

Аналогично электрогидравлическому эффекту сильные гидравлические волны возникают внутри жидкости при поглощении ею светового луча квантового генератора (лазера). При этом отмечается разрыв клеток сырья, вызванный возникновением избыточного давления в ударной волне – порядка миллиона атмосфер. Эффект проявляется в еще более короткие промежутки времени, чем при электрическом разряде, что обусловлено малой длительностью светового импульса, несущего заряд энергии большой мощности.

Центробежные экстракторы обладают существенными достоинствами. Эти аппараты весьма компактны и сочетают значительную производительность с высокой интенсивностью массопередачи. В них можно эффективно обрабатывать жидкости с небольшой разностью плотностей. Вместе с тем центробежные экстракторы отличаются малой удерживающей способностью и коротким временем пребывания жидкостей в аппарате. Эта особенность центробежных экстракторов обусловливает их успешное применение для экстракции легкоразлагающихся веществ, например антибиотиков (пенициллина и др.), чувствительных не только к нагреванию, но и к продолжительному пребыванию в растворе при нормальной температуре. Вместе с тем эти аппараты не пригодны для экстракции, сопровождаемой химической реакцией, когда требуется длительное время контакта фаз.

- ДРОБНАЯ МАЦЕРАЦИЯ (РЕМАЦЕРАЦИЯ)

Дробная мацерация или ремацерация – модификация, которая предусматривает эпизодическое изменение разности концентраций на границе раздела фаз за счет обновления экстрагента. При этом экстрагент разделяется на порции и время настаивания: если экстракт готовится в соотношении 1:5 то вначале растительный материал экстрагируется 4 суток трех кратным объемом экстрагента, после прессования экстракция осуществляется 1–кратным объемом чистого экстрагента в течение 2 суток и наконец в течение 1–х суток – оставшимся однократный объемом экстрагента. Таким образом, в сумме время экстракции составляет 7 суток, количество экстрагента – 5 объемов. Если же экстракт готовится в соотношении 1:10, тогда указанные объемы экстрагента удваиваются. Из статических многоступенчатых методов в производстве используется метод Н.А. Чулкова – противоточная ремацерация с незаконченным циклом.

- ПЕРКОЛЯЦИЯ

Из динамических (периодических) методов в производстве используется одноступенчатый периодический способ – перколяция (от лат. percolare – процеживать, обеспечивать) – это непрерывная фильтрация, процеживание экстрагента сквозь слой сырья. Осуществляется в специальных емкостях, представляющих собой цилиндр с ложным дном и краном внизу. Перколирование ведется до "полноты" истощения, то есть до такой степени, когда в сырье остается настолько малое количество действующих веществ, что дальнейшее извлечение становится экономически нецелесообразным. Полноту истощения определяют визуально по обесцвечиванию перколята или качественными реакциями на действующие вещества – алкалоиды, таннаты, гликозиды, кислоты и т.п. После этого извлечение разбавляется чистым экстрагентом, если его объем получился меньше расчетного или содержание действующих веществ выше стандарта.

Если же извлечение содержит действующих веществ меньше нормы, то она ни в коем случае не может быть сконцентрирована упариванием. В таком случае повторно делается одноименная настойка, но с завышенным содержанием действующих веществ (более качественное сырье, меньший объем израсходованного извлекателя, заниженная скорость перколяции и др.), с помощью которой и исправляют брак.

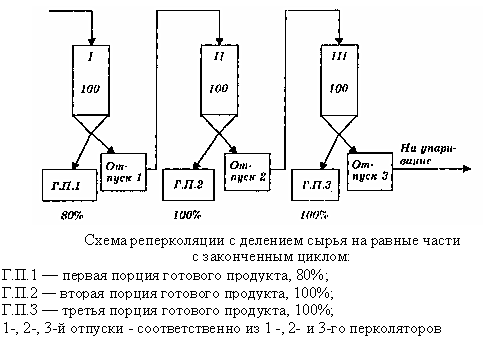

Из методов в галеновом производстве более широко применяются периодические многоступенчатые методы реперколяции (с законченным или незаконченным циклами) сущность которых заключается в использовании батарей диффузоров (перколяторов). При этом извлечение из одного перколятора используется для перколирования сырья в следующем перколяторе (диффузоре). Таким образом, экстрагент, проходя через такую батарею диффузоров с сырьем, насыщается действующими веществами в необходимом количестве. Свежий экстрагент поступает всегда в экстрактор с наиболее истощенным сырьем, а вытяжку получают из экстрактора со свежезагруженным сырьем. Реперколяция с делением сырья на равные части с законченным циклом проводится в батарее перколяторов (рисунок 3). Количество перколяторов в батарее зависит от свойств сырья, чем труднее экстрагируется сырье, том большее число перколяторов входит в батарею.

Рисунок 3 – Реперколяция с делением сырья на равные части с законченным циклом

Сырье, разделенное на равные части, загружают в перколяторы. В 1–м перколяторе сырье замачивают для набухания в течение 4–6 ч, после чего в перколятор подают экстрагент до «зеркала» и настаивают 24 ч. Затем перколируют в отдельную емкость, получая 80 % готового продукта по отношению к массе сырья в этом перколяторе. Перколирование продолжают до полного истощения сырья в другую емкость - получают «отпуск 1». Этим «отпуском 1» проводят намачивание, настаивание и перколирование сырья во 2–м перколяторе, из которого получают готовый продукт в количестве, равном 100 % от массы сырья в перколяторе и «отпуск 2». Отпуском 2 проводят намачивание, настаивание и перколирование сырья в 3–м перколяторе, из которого получают готовый продукт 3 в количестве, равном 100 % от массы сырья в перколяторе и «отпуск 3». Так ведут процесс в каждом последующем перколяторе, если их больше трех. Отпуск последнего перколятора упаривают до недостающих 20 % готового продукта, слитого из 1–го перколятора. При этом получают на 300 кг сырья жидкого экстракта: 80+100+100+20=300 л (кг), то есть в соотношении 1:1.

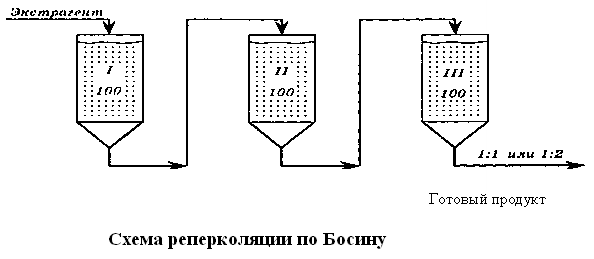

2.3.1 Реперколяция по методу Босина

Сырье загружают в равных количествах в каждый перколятор батареи. Сырье в 1–м перколяторе экстрагируют чистым экстрагентом, в последующих – отпусками после извлечения сырья из предыдущих перколяторов. Число перколяторов подбирают таким образом, чтобы количество продукта при получении вытяжки из последнего перколятора было в объеме, равном всей массе экстрагируемого материала, то есть 1:1 (рисунок 4).

Рисунок 4 – Схема реперколяции по Босину

2.3.2 Реперкуляция по методу Чулкова

Метод реперколяции по Чулкову был предложен в 1943 г. и нашел применение в фармацевтических производствах, длительно работающих по этой схеме. Экстрагирование проводят в батарее из 4–х и более перколяторов. Различают два периода: в пусковой период ежедневно загружают по одному перколятору и слив готового продукта не производят. В каждый перколятор загружают равное количество сырья, которое предварительно заливают равным количеством чистого экстрагента (для 1–го перколятора) или извлечением, полученным из предыдущего перколятора (для 2–го и всех последующих перколяторов). Набухшее сырье загружают в первый перколятор, заливают экстрагентом до зеркала и оставляют на сутки. На следующий день из первого перколятора сливают извлечения в два приема: первое извлечение — в объеме, равном массе сырья, загруженного в перколятор, используемое для замачивания сырья для второго перколятора, и второе извлечение – в двойном объеме по отношению к массе сырья, используемое для настаивания сырья во втором перколяторе. В это время в первый перколятор подают свежий экстрагент в количестве, равном сумме извлечений. На третий день из второго перколятора собирают также два извлечения: для работы с сырьем, предназначенным для загрузки в третий перколятор. Во второй перколятор подают вытяжки из первого перколятора, а в него снова подают свежий экстрагент. Далее процесс проводится аналогично. Через сутки после загрузки последнего перколятора начинается рабочий период. В это время из последнего перколятора сливают первую порцию готового продукта в объеме, равном массе сырья в этом перколяторе. Одновременно из первого перколятора сливают все вытяжки.

Вторая и третья порции свежего экстрагента V1=V2 могут быть определены из уравнения:

Такой метод экстрагирования применяют для фитохимического производства небольших объёмов и в лабораторных условиях. При использовании этого метода в последнем и предпоследнем перколяторах сырье истощается не полностью, так как обработка проводится не чистым экстрагентом.

Батарейные экстракторы, наряду с положительными качествами (получение концентрированной вытяжки, непрерывность процесса) имеют и некоторые недостатки: большая затрата рабочей силы, громоздкость оборудования, невозможность автоматизации процесса. Большее преимущество имеют способы непрерывного экстрагирования в аппаратах с активным (прямоточным или противоточным движением сырья и экстрагента) противотоком.

Непрерывное экстрагирование (динамические методы прямо– и противоточные с движением экстрагента и/или сырья непрерывно). Общий принцип этих способов заключается в следующем: растительный материал, поступающий в специальные барабаны, постоянно перемещается с помощью шнеков, скребков, транспортных, лент и т.п. С противоположного конца экстрактора поступает извлекатель, который движется навстречу растительному материалу. При соприкосновении и перемешивании сырья и извлекателя происходит экстрагирование лекарственных веществ. С одного конца экстрактора вытекает концентрированное извлечение, а с противоположного выделяется истощенный растительный материал.

- ЭКСТРАКЦИЯ СЖИЖЕННЫМИ ГАЗАМИ

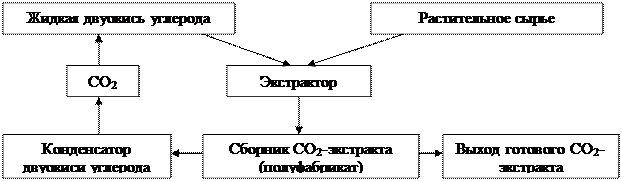

Экстракция сжиженными газами – один из новейших и перспективных способов экстракции материала, содержащего летучие и неустойчивые вещества, такие как эфирные масла, сердечные гликозиды, фитонциды, растительные гормоны и т.п. (рисунок 5).

При использовании в качестве экстрагента сжиженных бутана, бутанпропана, азота, аммиака, углекислоты, фреонов, аргона и др., имеющих температуру кипения ниже комнатной, окисления, разложения и потери ценных веществ и их свойства при выпаривании не будет, так как эти экстрагенты улетучиваются при комнатной температуре.

В СНГ освоена экстракция растительного сырья жидкой СО2 (рисунок 6), при комнатной температуре и давлении 65–70 атм. Вязкость жидкой СО2 в 14 раз меньше воды, в 65 раз – этилового спирта. Температура кипения сжиженного СО2 лежит в пределах от -55,6 до +31 °С. Это позволяет быстро удалять газ из вытяжки и сохранять экстрагированные вещества в вытяжке без изменений.

Рисунок 5 – Схема процесса углекислотной экстракции

В химическом отношении сжиженная СО2 проявляет полную индифферентность по отношению к сырью, извлекаемым веществам, материалам аппаратуры, является пожаро– и взрывобезопасной. Количественный выход действующих веществ при извлечении сжиженными газами достигает 88–98 %, что выше, чем у известных способов экстракции.

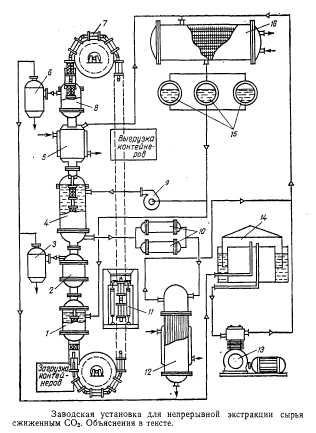

Рисунок 6 – Установка для непрерывной экстракции сжиженным СО2

Основным элементом установки является вертикальная колонка, состоящая из ряда последовательных соединенных камер 1, 2, 4, 5, 8. Камера 1 для замачивания сырья СО2–жидкой, камера 2 пониженного давления для взрывного разрушения сырья; экстрактор 4, испаритель 5 для освобождения шрота от СО2; камера 6 пониженного давления для удаления из шрота остатков растворителя.

Внутри колонны снизу вверх движется непрерывная цепь контейнеров 7 с сырьем. Растительное сырье загружается в сетчатые корзины, которые вставляются в контейнеры. Последние входят в камеру 1, где происходит пропитка сырья СО2–жидкой. Поступающее из сборника 15 насыщенное сырье затем переходит в камеру 2, где поддерживается пониженное давление. В результате резкого изменения давления сжиженный газ, содержащийся в сырье, резко меняет агрегатное состояние, вызывает разрушение сырья и понижение температуры.

Пары СО2 отводятся через циклон 3. Измельченное сырье переходит в экстрактор 4, где осуществляется противоточный контакт сырья с растворителем, последний из сборников 15. Полученная вытяжка через фильтр 10 поступает в дистиллятор 12, из него пары поступают вновь в конденсатор 16, а экстракт периодически отбирается через нижний вентиль.

Растительное сырье после экстракции перемещается в камеру 5, где осуществляется испарение из шрота остатков сжиженного СО2, перегретым водным паром. Оставшаяся в шроте СО2 в камере 8 сбрасываются через циклон 6 в далее на сжижение в конденсатор 16. После выхода контейнеров из колонны на опускающейся ветви цепи происходит их разгрузка.

Экстракторы–диффузоры, имеющие форму удлиненных перколяторов, диаметром – 20–30 см., высотой – 1.5 м, толщиной стенок 5 см, сделаны из нержавеющей стали. Загрузочные и разгрузочные концы диффузоров герметизируются крышками на болтах. Трубопроводы соединяют диффузоры с испарителем через фильтр, соединяют с компрессором, с конденсатором–холодильником, мерником с жидкой СО2, с баллонами с СО2, и с диффузорами.

Работа начинается с измельчения сырья, для чего оно дробится на мельнице эксцельсиор или дезинтеграторе, порошкуется до мельчайшего порошка или до мелкого (0.05–0.125–0.5 мм) на вальцовой, шаровой мельнице или сжиженным газом. В этом случае материал после вальцев помещается в автоклав, герметизируется, пропитывается жидкой СО2, а затем резко сбрасывается давление – жидкость мгновенно вскипает, наподобие пропелента в аэрозолях, разрывая при этом частицы на мельчайшие частицы.

Сухой растительный материал загружается в экстракторы, герметизируется, создается давление газообразной СО2 из баллонов до 60–70 атм., затем сверху подается жидкая СО2 в 3–6–кратном объеме от количества сырья и настаивается при комнатной температуре в течение 15 минут – 1.5–3 часов, в зависимости от свойств сырья и действующих или экстрактивных веществ. Мицелла (извлечение) пропускается через фильтр, подается в испаритель, экстрагент уваривается при комнатной температуре (в паровую рубашку подается теплая вода – 25–40 °С). Газообразная СО2, по трубопроводу нагнетается в конденсатор, где вновь превращается в жидкость и снова подается на материал. После истощения материала в 1–м диффузоре подключается 2–й, а 1–й заполняется новой порцией сырья и т.д.

ГЛАВА 3 ОЧИСТКА ПЕРВИЧНОЙ ВЫТЯЖКИ ОТ БАЛЛАСТНЫХ ВЕЩЕСТВ

При экстрагировании растительного материала водой или слабыми водно-спиртовыми растворами извлекаются кроме действующих веществ и такие балластные, как слизи, пектиновые, белковые вещества, полисахариды, которые не способствуют устойчивости и качеству экстрактов. Разлагаясь при хранении, эти примеси придают экстрактам нехарактерный запах, растворы таких экстрактов становятся мутными.

3.1 Удаление балластных веществ из водных извлечений

При удалении балластных веществ из водных извлечении применяют различные приемы.

1) Простейшим из них является отстаивание при +8–10 °С в течение 0.5–1 суток.

2) Для удаления белков водные извлечения кипятят при 100 °С в течение 0.5–3 часов, если это позволяют действующие вещества. При этом большинство белковых веществ коагулируют, жидкость затем отстаивается, фильтруется. Для более полного их осаждения первичное извлечение упаривают до 1/2–1/4 объема, отстаивают 1 сутки и фильтруют или центрифугируют, после чего упаривают до готовности. Кипячение, к тому же, ведет к гидролизу полисахаридов, что просветляет раствор.

3) Для интенсификации процесса отстаивания используют осветлители, такие как фильтровальная бумага, размоченная в воде, суспензия талька (2 %), каолина (5 %), бентонита, порошка целлюлозы и другие, которые адсорбируют на своей поверхности взвешенные частицы, пигменты, смолы. Укрупненные таким образом комочки быстрее оседают на дно. Для этой цели ни в коем случае не применяется активированный уголь – он адсорбирует алкалоиды, гликозиды и другие действующие вещества и пигменты.

4) Слизи, пектиновые вещества, белки и другие высокомолекулярные соединения (ВМС) можно осадить из раствора с помощью спирта, то есть провести так называемую спирто–очистку. Добавление спирта изменяет качество растворителя. При 60 % и более содержании спирта происходит деградация молекул ВМС или мицелл коллоидов и выпадение их в осадок.

Спирт добавляют:

а) непосредственно к первичной вытяжке добавляют 2–3х–кратный объем 96 % спирта (это зависит от количества извлечения, концентрации балластных веществ и их свойств);

б) извлечение выпаривают до 1/2 объема по отношении к массе растительного сырья, а затем добавляют 2–х кратный объем спирта по отношению к экстракту. После отстаивания фильтруют и упаривают фильтрат.

3.2 Удаление балластных веществ из спиртовых вытяжек

Спиртовые извлечения из растительного материала, как правило, содержат смолистые вещества, пигменты антоцианы, каротины, хлорофилл, флавоны, воски, стерины, церин, жиры, бальзамы и т.п.

Для их удаления тоже следует изменить качество растворителя, то есть изменить концентрацию спирта. Для этого вначале при обычном давлении отгоняют спирт, а затем к водному кубовому остатку добавляют равный объем горячей воды, либо суспензию талька (2 %) или каолина (3 %) или другой осветитель, тщательно перемешивают и после отставания, фильтрации либо центрифугирования отгоняют растворитель. Отгонку ведут при пониженной температуре, в вакууме. Здесь вода добавляется для того, чтобы еще больше снизить концентрацию спирта, и таким образом уменьшить растворимость смол, жиров и пр. Тальк, каолин, бентонит хорошо адсорбируют выделившиеся из раствора капельки смол, утяжеляют их и этим способствуют более быстрому просветлению раствора. От взвешенных частиц освобождаются затем фильтрацией центрифугированием на отстойных или фильтрующих центрифугах.

ЗАКЛЮЧЕНИЕ

Благодаря биологическим находкам и открытиям, а также успехам в области технологии появились высокоэффективные препараты индивидуальных природных веществ. Вместе с тем перспективными остаются галеновые препараты, которые, обладая поливалентной активностью, успешно конкурируют с индивидуальными веществами.

Открыты новые биологически активные природные вещества, структура которых используется для дальнейшего биосинтеза их аналогов. В настоящее время путем синтеза получают алкалоиды – атропин, пилокарпин, кофеин, теобромин, папаверин, эфедрин, а также большинство витаминов, многие гормоны, стероиды, антибиотики, лимонную, янтарную и другие органические кислоты. На основе растительных веществ получают продукты их модификации и аналоги, обладающие достаточной активностью и невысокой токсичностью. Таким образом, природные соединения используют в качестве сырья для синтеза других веществ.

Особое значение приобретают методы получения биологически активных веществ из лекарственных растений, а также способы определения их безопасности, качества и биологической активности. В наши дни значительно расширились технические возможности, а также научные знания о природе веществ, расшифрованы многие их биохимические и биофизические свойства. Это направление весьма важно в фитотерапии. Ведь от того, каким методом и при каких условиях получают природные вещества, зависят их сохранность, биологическая активность и, наконец, эффективность лекарственного средства.

Фитотерапия – комплексная наука. Она включает данные о растении - его химическом составе, лекарственном препарате, способе его получения, симптоматике заболевания, диагнозе и способе лечения. Только при совместном изложении этих данных они могут отражать собственно фитотерапию.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Иванова Л.А. Технология лекарственных форм / Л.А. Иванова. – М.: Медицина, 1991. – Т–2. – 544 с.

2. Чуешов В.И. Промышленная технология лекарств / В.И. Чуешов. – Харьков, 2002. – Т – 1. – 716 с., Т – 2. – 557 с.

3. Тенцова А.И. Руководство к лабораторным занятиям по заводской технологии лекарственных форм / А.И. Тенцова. – М., 1986. – 271 с.

4. Леонова М.В., Климочкин Ю.Н. Экстракционные методы изготовления лекарственных средств из растительного сырья / М.В. Леонова, Ю.Н. Климочкин // Учебно-методическое пособие. – Самара, Самар. гос. техн. ун–т, 2012. – 118 с. ил.

5. Машковский М.Д. Лекарственные средства / М.Д. Машковский. – М.: Медицина, 2008. – Изд. 15. – 540 с.

6. Дмитриевский Д. И. Технология лекарственных препаратов промышленного производства / Д.И. Дмитриевский // Учебное пособие. – Харьков: НФаУ, 2005. – 145 с.

7. Устенова Г.О. Экстрагирование сжиженными газами / Г.О. Устенова // Учебное пособие. – Алматы: Экономика, 2010. – 65 с.

PAGE \* MERGEFORMAT1

Очистка первичной вытяжки от балластных веществ