Котел Е-400-13,8-560 КДТ (ТПЕ-429)

ВВЕДЕНИЕ

Назначение курсового проекта – выполнение студентами на основе теоретического материала самостоятельной работы по расчёту и конструктивной разработке парогенератора.

Задание на курсовое проектирование выдается студентам после изучения темы «Методика теплового расчёта парогенератора» предмета «Котельные установки ТЭС».

Курсовой проект состоит из основного и специального заданий. При разработке курсового проекта необходимо составить пояснительную записку и выполнить графическую часть. Пояснительная записка состоит из расчётной части с необходимыми пояснениями и графиками.

Конструкция и поверхность нагрева кипятильных пучков барабанных экранных парогенераторов, тип топочного устройства должны приниматься по заводским данным. Также по заводской конструкции следует принимать схемы пароперегревателей, тип и компоновку водяных экономайзеров и воздухоподогревателей. Поверхности же их могут изменяться в зависимости от тепловых нагрузок, определяемых заданными параметрами рабочего тела. Эти изменения необходимо конструктивно осуществить в графической части проекта.

Задание на курсовое проектирование должно содержать следующие данные:

а) тип парогенератора;

б) месторождение и марку топлива, его зольность, влажность и способ сжигания;

в) производительность парогенератора, давление и температуру перегретого пара на выходе из пароперегревателя;

г) температуру питательной воды;

д) температуру холодного воздуха;

е) температуру уходящих газов;

ж) температуру подогрева воздуха в воздухоподогревателе;

з) конструктивные характеристики топки и поверхностей нагрева парогенератора.

(Последние могут быть взяты из справочников или заданы в виде чертежей).

Расчётная часть основного задания курсового проекта включает:

- Вспомогательные расчёты по топливу, воздуху и продуктов горения с выбором и обоснованием необходимых для расчёта величин (коэффициент избытка воздуха в топке и присосов и т.д.)

- Проверочный расчёт топки с определением температуры газов на выходе из топки и количества тепла, переданного лучевоспринимающим поверхностям нагрева.

- Расчёт конвективных поверхностей нагрева.

Поскольку конструкция кипятильного пучка парогенератора барабанного типа является заданной, для этой поверхности нагрева ведётся поверочный расчёт, т.е. определяется температура и теплосодержание дымовых газов за этой поверхностью. Для пароперегревателя, водяного экономайзера и воздухоподогревателя ведётся конструктивный расчёт, т.е. определяются необходимые поверхности нагрева. При компоновке водяного экономайзера и воздухоподогревателя в рассечку (по две ступени) расчёт каждой ступени ведётся раздельно. Аналогично ведётся расчёт прямоточного котла, при этом заданными считаются поверхности испарительной части и переходной зоны. Специальное задание курсового проекта предусматривает описание конструкции и принципа действия котельного оборудования.

Графическая часть проекта выполняется на двух листах:

- продольный разрез парогенератора в масштабе 1:100;

- конструкция экономайзера 1:50.

1 ОПИСАНИЕ РАСЧЕТНОГО КОТЛА

Котел Е-400-13,8-560 КДТ (ТПЕ-429) предназначен для работы на куз-

нецком СС, Донецких каменных углях, карагандинском промпродукте и природном газе с теплофикационными турбинами мощностью 80 МВт.

Котел с естественной циркуляцией, однобарабанный, однокорпусный, закрытой

П-образной компоновки, с уравновешенной тягой, рассчитан на высокие параметры пара.

Котел может работать с температурой питательной воды 160 °С при сохранении

номинальной паропроизводительности (при отключенных ПВД).

Топочная камера открытого типа, призматическая, прямоугольного сечения с размерами топки по осям труб 12,88х8,64 м.

Стены топочной камеры экранированы цельносварными мембранными панелями из гладких труб O 60х6 мм и вваренной полосы размерами 6Х21,5 мм. Материал труб и полосы – сталь 20.

В верхней части топочной камеры трубы радиационного пароперегревателя образуют аэродинамический выступ в сторону топки. Топка оборудована восемью плоскофакельными пылеугольными горелками, расположенными на фронтовой и задней стенках водин ярус.

Барабан котла имеет внутренний диаметр 1600 мм с толщиной стенки 112 мм

(сталь 16НГМА).

Схема испарения пара двухступенчатая с продувкой пара. Первая ступень представляет собой барабан с внутрибарабанными циклонами и промывочными устройствами.

Второй ступенью служат выносные сепарационные циклоны.

Вода из барабана к испарительным экранам подводится по трубам O 133х13мм

(сталь 20) и стоякам диаметром 426 мм с толщиной стенки 36 мм, из которых подается в

нижние камеры экранов по трубам O 159х15 мм (сталь 20).

Пароводяная смесь отводится из экранов в барабан по трубам диаметром 133х13 и 159х13 мм (сталь 20).

Стены и под переходного газохода, потолок топочной камеры, конвективной шахты

и опускного газохода экранированы цельносварными мембранными панелями из гладких

труб O 32х5 мм с вваренной полосой размерами 6х21,5 мм (сталь 20). В верхней части топочной камеры расположен радиационный пароперегреватель, выполненный из труб O

32х5 мм (сталь 12Х1МФ). В переходном газоходе размещены ширмовый и конвективный пароперегреватели,

выполненные из труб O 32х5 мм и O 32х6 мм (сталь 12Х1МФ).

Выходная часть конвективного пароперегревателя выполнена из труб O 32х4 мм(сталь 12Х1МФ).

В конвективной шахте по ходу газов установлены две секции водяного экономайзера. Змеевики экономайзера расположены параллельно фронту котла

и выполнены из труб O 28х4 мм (сталь 20).

Для подогрева воздуха используется комбинированный воздухоподо-греватель, состоящий из трубчатого воздухоподогревателя для подогрева первичного воздуха и регенеративного воздухоподогревателя для подогрева вторичного воздуха.

Трубчатый воздухоподогреватель выполнен из труб O 40х2 мм

(сталь Вст.2сп), регенеративный воз-

духоподогреватель имеет диаметр 6,8 м и вынесен за пределы котла.

Тракт пароперегревателя состоит из двух независимых потоков.

Температура перегрева пара регулируется впрыском собственного

конденсата.

В режимах работы котла стемпературой питательной воды 160 °С регулирование температуры перегрева пара осуществляется впрыском питательной воды (первый впрыск) и собственного конденсата.

Обмуровка котла выполнена в виде натрубной облегченной изоляции,

которая крепится на цельносварных панелях, ограждающих топочную камеру,

переходный газоход и конвективную шахту.

Для очистки поверхностей нагрева экранов топки, конвективных поверхностей нагрева, расположенных в газоплотном газоходе, применены обдувочные аппараты; для очистки поверхностей экономайзера

предусмотрена дробеочистка, для регенеративноговоздухоподогревателя – водяная обмывка и паровая обдувка.

Котел спроектирован с учетом возможности ремонта всех поверхностей нагревавнутри газохода.

Котел снабжен необходимой арматурой, устройствами для отбора проб

пара и воды,а также контрольно-измерительными приборами.

Процессы питания котла, регулирования температуры перегрева пара и горения автоматизированы.

Предусмотрены средства тепловой защиты технологических процессов.

2 РАСЧЕТ ПО ТОПЛИВУ

Исходные данные

Производительность

Давление пара за парозапорной задвижкой

Температура перегретого пара

Температура питательной воды

Температура холодного воздуха

Температура уходящих газов

Температура подогрева воздуха в воздухоподогревателе

Топливо –Каменный уголь Кузнецкого месторождения марки СС

КПД (брутто) при номинальной нагрузке %

Расчетный = 91,9

Гарантийный =91,0

Содержание в топливе балласта:

золы влаги

Метод сжигания топлива:Факельный

Расчеты по топливу

Таблица 2.1 - Сухая беззольная горючая масса, %

|

|

|

|

|

|

|

|

|

73,1

|

3,7

|

1,9

|

3,9

|

0,4

|

9,0

|

8,0

|

3 ОПРЕДЕЛЕНИЕ ОБЪЕМОВ ДЫМОВЫХ ГАЗОВ И ИХ ЭНТАЛЬПИЙ

Коэффициент избытка воздуха в топке

Относительная величина присосов по газоходам (принимается):

III ступень пароперегревателя

I ступень пароперегревателя

II (по воде) ступень экономайзера

VIII (по воде) ступень воздухоподогревателя

I ступень экономайзера

I ступень воздухоподогревателя

Коэффициенты избытка воздуха по газоходам

за III ст. пароперегревателя:

(3.1)

за I ступенью пароперегревателя

(3.2)

за II ступенью экономайзера

(3.3)

за II ступенью воздухоподогревателя

(3.4)

за I ступенью экономайзера

(3.5)

за I ступенью воздухоподогревателя

(3.6)

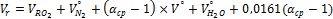

Теоретический объем воздуха

/кг. (3.7)

Теоретический объем азота в продуктах сгорания

/кг. (3.8) Объем трехатомных газов

(3.9)

/кг.

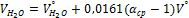

Теоретический объем водяных паров в продуктах сгорания

/кг. (3.10) Таблица – 3.1 Средние характеристики продуктов сгорания в поверхностях нагрева

|

Наименование величин

|

Размерность

|

/кг; ; /кг;

|

|

|

|

топка, ширмы, отвод тр. зад.экрана

|

III ступень п/п

|

I ступень пароперегревателя

|

II ступень экономайзера

|

II ступень в подогревателе

|

I ступень экономайзера

|

I ступень в подогревателе

|

за I ступ.вподогр.

|

|

Коэффициент избытка воздуха по газоходам –

|

-

|

1,2

|

1,21

|

1,22

|

1,235

|

1,26

|

1,275

|

1,3

|

1,3

|

|

Коэффициент избытка воздуха средний

|

-

|

1,2

|

1,205

|

1,215

|

1,2275

|

1,2475

|

1,2675

|

1,2875

|

1,3

|

|

|

/кг

|

0,65

|

0,694

|

0,728

|

0,771

|

0,838

|

0,906

|

0,974

|

1,016

|

|

|

/кг

|

9,23

|

9,27

|

9,35

|

9,45

|

9,599

|

9,74

|

9,9

|

9,99

|

|

|

-

|

0,15

|

0,147

|

0,146

|

0,145

|

0,142

|

0,140

|

0,138

|

0,137

|

|

|

-

|

0,047

|

0,047

|

0,046

|

0,046

|

0,046

|

0,045

|

0,044

|

0,044

|

|

|

-

|

0,197

|

0,194

|

0,192

|

0,191

|

0,188

|

0,185

|

0,185

|

0,181

|

|

5

|

г/м3

|

8,78

|

8,74

|

8,66

|

8,57

|

8,44

|

8,32

|

8,18

|

8,11

|

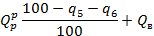

- ТЕПЛОВОЙ БАЛАНС ПАРОГЕНЕРАТОРА

Тепловой баланс процесса горения составляется для определения температуры продуктов сгорания в зоне горения, на выходе из топочной камеры и коэффициента полезного действия.

Распределение вносимой в топочную камеру теплоты на полезно используемую и тепловые потери производится путем составления теплового баланса. Тепловой баланс составляется на 1 кг пылевзвеси.

Большая часть тепла, вносимого в парогенератор, воспринимается поверхностями нагрева и передается рабочему телу. За счет этого тепла производится подогрев воды, ее испарение и перегрев пара. Это и будет полезно использованное тепло. Остальное тепло не используется ввиду различных потерь.

Таблица 4.1 - Тепловой баланс парогенератора ТПЕ-429

|

Наименование величины

|

Обозначение

|

Размер-ность

|

Формула

|

Расчет

|

|

1

|

2

|

3

|

4

|

5

|

|

температура уходящих газов

|

ух

|

оС

|

задана, подразд 2.1

|

152

|

|

энтальпия уходящих газов

|

ух

|

|

по таблице2-П2.

|

1924

|

|

энтальпия холодного воздуха

|

Iохв

|

”

|

по таблице 2-П2.при tхв=300С

|

297

|

|

тепло, внесенное в топочную камеру холодным воздухом

|

Qхв

|

”

|

ZухIохв

|

386,5

|

|

потеря тепла от механического недожога

|

q4

|

%

|

по таблице 3

|

1,5

|

|

потеря тепла с уходящими газами

|

q2

|

%

|

=

|

6,25

|

|

потеря тепла химического недожога

|

q3

|

%

|

по таблице 3

|

0,8

|

Продолжение таблицы 4.1

|

потеря тепла на охлаждение

|

q5

|

%

|

по графику

|

0,5

|

|

коэффициент сохранения тепла

|

|

|

1-

|

0,995

|

|

потеря с физическим теплом шлаков

|

q6

|

%

|

|

Не учитывается

|

|

суммарная потеря тепла в парогенератор

|

|

%

|

q2+q3+q4+q5+q6

|

6,25+0,8+1,5+0,5+0,02=9,05

|

|

коэффициент полезного действия парогенератора

|

|

%

|

100 -

|

90,95

|

|

температура перегретого пара

|

tпе

|

оС

|

задана

|

560

|

|

энтальпия перегретого пара

|

iпе

|

|

По Вукаловичу

|

3485,8

|

|

температура питательной воды

|

tпв

|

оС

|

задана

|

230

|

|

давление питательной воды

|

pпв

|

МПа

|

1,15pпе

|

1,1513,8=15,87

|

|

энтальпия питательной воды

|

iпв

|

|

По Вукаловичу

|

990,3

|

|

паропроизводи

тельность парогенератора

|

D

|

|

задана

|

400x1000:3600=111,1

|

|

полезно использованное в парогенераторе тепло

|

Qка

|

вт

|

D(iпе - iпв)

|

2495,5x111,1

=277250,05

|

|

видимый расход топлива

|

В

|

|

|

12,57

|

|

фактическое количество сгоревшего топлива

|

Вр

|

|

|

12,35

|

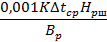

Расчет энтальпии продуктов сгорания необходим для определения тепловосприятия поверхностей нагрева. Энтальпия продуктов сгорания рассчитывается на 1 кг твердого топлива и складывается из энтальпии теоретических объемов продуктов сгорания, энтальпии избыточного воздуха и энтальпии золы:

, кДж/кг, (4.1)

Где - энтальпии теоретических объемов продуктов сгорания, кДж/кг;

- энтальпии золы, кДж/кг.

Энтальпия продуктов сгорания выше энтальпии воздуха на 15-20% из-за присутствия в них трехатомных газов (СО2, SO2, H2O), обладающих высокой теплоемкостью.

Энтальпия теоретического количества продуктов сгорания при температуре,оС, может быть рассчитана так:

, кДж/кг. (4.2)

Энтальпия теоретически необходимого количества воздуха:

кДж/кг. (4.3)

Значение энтальпии воздуха и составляющих продуктов сгорания на 1 м3 приводятся по таблицам.

Энтальпия золы:

кДж/кг. (4.4)

Где доля уносимой золы учитывается, если приведенная величина уноса золы из топочной камеры;

произведение температуры и теплоемкости шлака, кДж/кг.

Энтальпия золы учитывается, если выполняется неравенство:

(% кг)/кДж. (4.5)

Таблица 4.2 – Определение энтальпии продуктов сгорания по газоходам парогенератора

|

,С

|

|

|

IRO2

|

|

, кДж/кг

|

|

|

|

|

|

|

=1,2

|

|

|

|

|

|

|

|

Iг

|

|

|

100

|

971,4

|

1064,65

|

232,4

|

6,561

|

1265,49

|

|

|

200

|

1952,8

|

2158,74

|

488,65

|

13,75

|

2563,05

|

|

|

300

|

2951,

|

3284,27

|

763,89

|

21,38

|

3896,03

|

|

|

400

|

3970,7

|

4442,37

|

1055,16

|

29,16

|

5265,67

|

|

|

500

|

5015,0

|

5750,24

|

1359,28

|

37,1

|

6790,34

|

|

|

600

|

6079,8

|

6852,76

|

1674,11

|

45,36

|

8114,08

|

|

|

700

|

7130,6

|

8061,6

|

1956,3

|

48,80

|

9536,52

|

|

|

800

|

8272,0

|

9380,9

|

2330,6

|

62,21

|

11097,51

|

|

|

900

|

9396,1

|

10667,8

|

2668,8

|

66,83

|

12613,85

|

|

|

1000

|

10530,05

|

11995,2

|

3012,2

|

79,79

|

14181,0

|

|

|

1100

|

11679,6

|

13331,1

|

3360,6

|

88,45

|

15755,67

|

|

|

1200

|

12842,7

|

14681,9

|

3713,5

|

98,17

|

17348,61

|

|

|

1300

|

14014,9

|

16050,2

|

4069,2

|

105,3

|

18958,48

|

|

|

1400

|

15193,4

|

17540,5

|

4427,8

|

128,39

|

20707,57

|

|

|

1500

|

16381,7

|

18812,58

|

4788,7

|

142,4

|

22230,74

|

|

|

1600

|

17579,0

|

20210,4

|

5151,9

|

152,3

|

23878,5

|

|

|

1700

|

18779,3

|

21617,9

|

5516,3

|

167,27

|

25541,03

|

|

|

1800

|

19990,2

|

23030,2

|

5884,5

|

176,74

|

27204,98

|

|

|

1900

|

21202,9

|

24448,2

|

6252,6

|

193,19

|

28881,97

|

|

|

2000

|

22424,9

|

25872,5

|

6622,0

|

203,63

|

30561,11

|

|

|

2100

|

24390,4

|

27306,9

|

6992,7

|

213,84

|

32398,82

|

|

|

2200

|

24872,9

|

28739,5

|

7363,3

|

223,72

|

33937,8

|

|

- ОПРЕДЕЛЕНИЕ КОНСТРУКТИВНЫХ ХАРАКТЕРИСТИК ТОПКИ

По чертежу парогенератора составляется эскиз топочной камеры, с помощью которого определяются конструктивные размеры топки.

Площадь боковой стенки:

+F7

23,25+27,37+5,78+5,7+4,2+27,2+6,83=100,33 (5.1)

Активный объем топочной камеры:

(5.2) Площадь фронтовой стены топки:

(5.3)

Площадь задней стены:

(5.4) Площадь потолка:

(5.5)

Площадь выходного окна топки:

(5.6)

Площадь незаэкранированных участков, занятых горелками:

(5.7)

Поверхность стен топки, закрытая экранами:

146,94+2100,33+123,69-86,49=384,8 (5.8) Лучевоспринимающая поверхность экранов:

(5.9)

Лучевоспринимающая поверхность потолочного радиационного пароперегревателя:

86,49 (5.10) Лучевоспринимающая поверхность в выходном окне топки принимается равно площади окна:

46,5 (5.11)

Полная лучевоспринимающая поверхность топки:

=384,8+86,49-46,5=424,79 (5.12)

Суммарная поверхность стен топки:

=384,8+86,49+16,8+46,5=534,59 (5.13)

6 ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУРЫ ГАЗОВ НА ВЫХОДЕ ИЗ ТОПОЧНОЙ КАМЕРЫ

По мере приближения к выходу из топочной камеры температура газов падает, достигает конечного значения, составляющего 1100-1200оС, при этом в топочной камере воспринимается поверхностями нагрева до 50% полного тепловыделения. Остальное количество теплоты передается поверхностям нагрева конвекцией.

Температура газов на выходе из топочной камеры рассчитывается по эмпирической формуле:

т"=--273,

т"=-273= 2383/1,6-273=1216 (6.1)

Где т" - температура на выходе из топочной камеры, оС;

- теоретическая температура горения,оС;

М - расчетный коэффициент;

- коэффициент излучения абсолютно черного тела, кДж/;

- коэффициент тепловой эффективности;

Fср -площадь стен топки, м2;

чт – степень черноты топки;

– коэффициент сохранения теплоты в топке;

Вр - фактическое количество сгоревшего топлива, кг/сек;

- средняя суммарная теплоемкость продуктов сгорания,кДж/.

Таблица 6.1 - Определение температуры газов на выходе из топочной камеры

|

№ п.п.

|

Наименование

величин

|

Обозначение

|

Размерность

|

Формулы

|

Расчет

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

1

|

Температура горячего воздуха

|

tгв

|

°С

|

Задана

|

367

|

|

2

|

Энтальпия горячего воздуха

|

Iгв

|

кДж/кг

|

По таблице 2-П2

|

4766

|

|

3

|

Присос в топке и в системе пылеприготовления

|

т+пу

|

-

|

По таблице 8

|

0,11

|

|

4

|

Тепло, выносимое в топку с воздухом

|

Qв

|

кДж/кг

|

(т-т+пу)I°гв+(т+пу)I°гв

|

(1,2-0,11)4766+0,11297=5227,61

|

|

5

|

Полезное тепловыделение топочной камеры

|

Qг

|

-

|

|

=29351,9

|

|

6

|

Теоретическая температура горения

|

а

|

°С

|

ПоI-таблице

|

2110

|

|

7

|

Площадь стен топочной камеры

|

Fст

|

м2

|

По чертежу

|

534,59

|

|

8

|

Объем топки

|

Vт

|

м2

|

По чертежу

|

2550

|

|

9

|

Толщина изучающего слоя

|

S

|

м2

|

|

3,516,7

|

|

10

|

Доля топочного объема, заполненная светящейся частью пламени

|

M

|

-

|

По таблице 9

|

1

|

|

11

|

Степень черноты светящейся части пламени

|

cв

|

-

|

Принимается по указаниям гл.111

|

0,8

|

|

12

|

Степень черноты факела

|

ф

|

-

|

Mса+(1-m)несв

|

10,8+0 =0,8

|

|

13

|

Коэффициент загрязнения экранных поверхностей

|

|

-

|

По таблице 10

|

0,45

|

|

14

|

Коэффициент тепловой эффективности

|

|

-

|

x

|

1x0,45=0,45

|

|

15

|

Степень черноты топки

|

т

|

-

|

|

0,9

|

|

16

|

Температура газов на выходе из топки

|

т

|

°С

|

Принимается

|

1150

|

|

17

|

Энтальпия газов на выходе из топки

|

Iт

|

кДж/кг

|

По диаграмме I

|

15000

|

|

18

|

Средняя суммарная теплоёмкость продуктов сгорания

|

Vcср

|

кДж/кг·град

|

|

=10,2

|

|

19

|

Уровень горелок

|

Hгор

|

М

|

По эскизу топки

|

2,4

|

|

20

|

Высота топки

|

H

|

М

|

По эскизу топки

|

15,8

|

|

21

|

Местоположение максимума действительной температуры газов

|

X

|

-

|

|

0,15

|

|

22

|

Расчетный коэффициент

|

M

|

-

|

А-ВХ, где А и В из номограммы рис.8

|

(0,59-0,5)0,515

|

|

23

|

Температура газов на выходе из топки

|

т

|

°С

|

Формула 6.1

|

1216

|

|

24

|

Энтальпия газов на выходе из топки

|

Iт

|

кДж/кг

|

По диаграммеI

|

16000

|

|

25

|

Тепло, переданное изучением в топке

|

Qл

|

кДж/кг

|

(Qт-Iт)

|

0,995(29351,9-16000)=13285,14

|

|

26

|

Тепловое напряжение топочного объема

|

Q/V

|

Вт/м2

|

|

=117,42

|

|

27

|

Среднее тепловое напряжение поверхности

|

qе

|

Вт/м2

|

|

386,24

|

7 РАСЧЕТ ПАРОПЕРЕГРЕВАТЕЛЯ

Пароперегреватель радиационно-конвективного типа, состоит из четырех ступеней.

Входной потолочный радиационный пароперегреватель выполнен газоплотным из мембранных панелей, образованных из гладких труб 42х5 мм, с вваркой полосы толщиной 6 мм(сталь20).

Шаг труб составляет 80 мм.

Полурадиационная часть пароперегревателя выполнена в виде ширмовых поверхно-стей нагрева из труб 32х5 мм(сталь 12Х1МФ), расположена в верхней части на выходе из топки и является второй ступенью. Конвективные поверхности пароперегревателя расположены в горизонтальном по-воротном газоходе и выполнены из труб 32х4,5 мм(сталь 20, 12Х1МФ) и выходной па-нели из стали12Х18Н12Т и представляют собой первую, третью и четвертую ступени.

Тракт пара пароперегревателя состоит из двух независимых потоков.

Температура перегретого пара регулируется двухступенчатым впрыском собственного конденсата, получаемого в конденсаторах, установленных на потолочной раме каркаса. Впрыск конденсата осуществляется за счет перепада давлений на участке конденсатор– точка впрыска.

В конвективном газоходе расположены«в рассечку» водяной экономайзер и трубчатый воздухоподогреватель

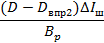

Перепад давления между выходным коллектором пароперегревателя и барабаном принимается равным 10 от , . Затем разбиваем его поровну между ступенями.

В соответствие с этим получаем:

давление пара в барабане

(7.1)

за I ступенью пароперегревателя -15,8-0,25=14,93; (7.2)

за ширмовым пароперегревателем -14,93-0,25=14,68; (7.3)

за III ступенью пароперегревателя -14,68-0,25=14,43. (7.4)

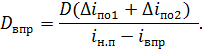

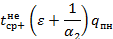

7.1 Расчет впрыскивающих пароохладителей

Принимается величин охлаждения пара в первом пароохладителе и во втором .

Общий расход воды на впрыск

Энтальпии насыщенного пара в барабане определяется по таблицам водяного пара при давлении в барабане парогенератора ( При , .

Энтальпия впрыскиваемой воды определяется по и , .

. (7.5)

Расход воды на впрыск в первом пароохладителе

. (7.6)

и во втором пароохладителе

. (7.7)

Расход пара через I ступень пароперегревателя

(7.8)

Расход пара через II и III ступень пароперегревателя

(7.9)

- Расчет II ступени пароперегревателя (ширмы)

По чертежу находим конструктивные характеристики пароперегревателя

Количество ширм- 16 шт.

Диаметр труб- 32/5мм.

Полная поверхность нагрева ширм

.

Высота ширм- -5м.

Глубина ширм- - 2,8м.

Число параллельно включенных по пару труб n=144

Шаг труб по ходу газов.

Ширина газохода по обмуровке

Высота газохода

Лучевоспринимающая поверхность ширм

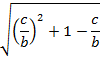

0,79 (7.10)

(7.11)

Расчетная конвективная поверхность ширм

(7.12)

Живое сечение для прохода газов

(7.13)

Эффективная толщина излучающего слоя

=0,89 (7.14)

Таблица 7.1 – Расчет пароперегревателя.

|

№№п.п

|

Наименование величин

|

Обозначения

|

Размерность

|

Формулы

|

Расчет

|

|

1

|

Полное тепловосприятия пароперегревателя

|

|

кдж/кг

|

|

818,8

|

|

2

|

Доля тепла, получаемого в ширмах

|

_

|

_

|

принимается

|

0,25

|

|

3

|

Тепловосприятие ширмового пароперегревателя

|

|

кдж/кг

|

0,25

|

204,7

|

|

4

|

Тепловосприятие ширм на 1 по топлива

|

|

_

|

|

1756,11

|

|

5

|

Угловой коэффициент изучения газов из топки на поверхности,расположенные за ширмами

|

|

_

|

|

0,12

|

|

6

|

Сила поглощения трехатомных газов

|

|

|

|

0,089

|

|

7

|

Коэффициент ослабления лучей трехатомных газов

|

|

_

|

По номограмме рис.6

|

1

|

|

8

|

Коэффициент ослабления лучей золовыми частицами

|

|

_

|

По номограмме рис.14

|

0,015

|

|

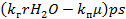

9

|

Суммарная сила поглощения запыленного потока

|

kps

|

_

|

|

0,003

|

|

10

|

Степень черноты газов

|

|

_

|

По номограмме рис.5

|

0,1

|

|

11

|

Тепловосприятие ширм за счет излучений за топки

|

|

кдж/кг

|

|

93,32

|

|

12

|

Тепловосприятие ширм за счет конвективного теплообмена

|

|

_

|

|

1756,11-93,32=1662,79

|

|

13

|

Энтальпия газов за ширмами

|

|

кдж/кг

|

|

16000-1671,15=14328,85

|

|

14

|

Температура газов за ширмами

|

|

|

|

1080

|

|

15

|

Средняя температура газового потока

|

|

|

|

1148

|

Продолжение таблицы 7.1

|

16

|

Средний объем дымовых газов

|

|

|

По таблице 1-П2

|

9,27

|

|

17

|

Средняя скорость газов

|

|

м/сек

|

|

20,66

|

|

18

|

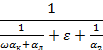

Коэффициент теплоотдачи конвекцией

|

|

|

По номограмме рис.16

1,163

|

|

|

19

|

Температура газа на выходе в ширмы

|

|

|

Принемается

|

380

|

|

20

|

Среднее давление пара в шырмах

|

|

|

|

14,81

|

|

21

|

Энтальпия пара на входе в шырмы

|

|

Кдж/кг

|

По Вукаловичу

|

2886,7

|

|

22

|

Энтальпия пара на выходе из ширмы

|

|

,,

|

|

2886,7+204,7=3091,4

|

|

23

|

Температура пара на выходе из ширм

|

|

|

По Вукаловичу

|

455

|

|

24

|

Средняя температура пара

|

|

|

|

418

|

|

25

|

Средний удельный объем перегрева пара

|

|

|

По Вукаловичу

|

0,0263

|

|

26

|

Средняя скорость пара

|

|

м/сек

|

|

29,49

|

|

27

|

Коэффициент теплоотдачи от стенки к перегретому пару

|

|

|

По номограмме рис.15

|

2560

|

|

28

|

Исходный коэффициент загрязнения

|

|

|

По номограмме рис.9

|

0,012

|

|

29

|

Поправка на диаметр

|

|

_

|

,,

|

0,99

|

|

30

|

Поправка на фракционный состав загрязнения

|

|

_

|

Принимается по гл.§1

|

1

|

|

31

|

Поправка к коэффициенту загрязнения

|

|

|

По таблице 8

|

0,002

|

|

32

|

Коэффициент загрязнения

|

|

|

|

0,86(0,990,0119

|

|

33

|

Температура загрязненной стенки

|

|

|

|

|

|

34

|

Коэффициент теплоотдачи излучеием

|

|

|

По номограмме рис.13

1,163

|

105

|

|

35

|

Коэффициент теплоотдачи

|

|

|

|

54,5

|

Продолжение таблицы 7.1

|

36

|

Температурный напор на выходе

|

|

|

|

1216-380=836

|

|

37

|

Температурный напор на выходе

|

|

|

|

1080-455=625

|

|

38

|

Средний температурный напор

|

|

|

|

=730,5

|

|

39

|

Коллективное тепловосприятие ширмового пароперегревателя

|

|

кдж/кг

|

|

|

|

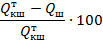

40

|

Погрешность

Полученная погрешность не превышает 2%

|

-

|

%

|

|

1,7

|

|

41

|

Суммарное тепловосприятие ширм

|

|

кдж/кг

|

|

1784,32

|

|

42

|

Прирост энтальпии пара в ширмах

|

|

|

|

=207,9

|

|

43

|

Энтальпия пара на выходе из ширм

|

|

кдж/кг

|

|

2886,7+207,9=3094,6

|

|

44

|

Температура пара на выходе из ширм

|

|

|

По Вукаловичу при

|

444

|

|

45

|

Энтальпия газов на выходе из ширмового пароперегревателя

|

|

кдж/кг

|

|

16000-14300

|

|

46

|

Температура газов на выходе из ширм

|

|

|

|

1004

|

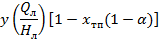

8 Экономайзер котельного агрегата

Почти у всех котлов экономайзер имеет вид горизонтальных пакетов

с горизонтальными коллекторами. Вода обычно движется в трубах

от нижних коллекторов к верхним. Такие экономайзеры называют

кипящими, поскольку надежность их работы не снижается в случае,

если в них начинается кипение воды.

Во избежание образования паровых «пробок» в трубах не должно

Быть участков, где вода двигалась бы сверху вниз.

У большинства котлов поверхность нагрева экономайзера

состоит из труб с наружным диаметром 28, 32, 42 мм из

стали марки 20. Трубы размещают в шахматном порядке.

Многовитковые змеевики разделяют по высоте на

отдельные пакеты, между которыми имеются проемы, облегчающие очистку эконо майзеров и ремонтные работы.

Кроме того, в проемах между трубными пакетами происходит

выравнивание газового потока и улучшается омывание труб

дымовыми газами.

Скорость входа воды в змеевики экономайзера при полной нагрузке

равна у современных котлов примерно 1 м/сек. Если скорость воды

очень мала, то вода распределяется по змеевикам неравномерно

и может останавливаться, что ведет к образованию свободного

уровня или паровых пробок в трубах.

Схемы питания котла водой

К котлам старых типов питательная вода подводится по двум парал-

лельным линиям, имеющим по комплекту запорной и

регулирующей арматуры.

Обычно регулирование подачи воды производится по одной из

этих линий, а по другой линии вода движется с постоянной

скоростью. В современные котлы питательная вода поступает

по одной лнии, имеющей ответвления (байпасы) меньшего

диаметра для топочного регулирования подачи воды в

периоды растопки и работы с низкой нагрузкой (растопочная линия).

В барабанных котлах дроссель на этой линии обеспечивает

Надежное действие арматуры в период растопки,

когда очень велика разность давлений в питательной

линии и в котле. На питательных линиях всех котлов

устанавливают обязательно обратные клапаны для

предотвращения движения воды из котла в питательные трубо-

проводы в случае аварийного снижения давления в

питательных магистралях.

Растопочная циркуляция воды. У большинства котлов с

Естественной циркуляцией воды имеется линия,

соединяющая барабан с входными (нижними)

коллекторами экономайзера (линия рециркуляции).

У котлов со ступенчатым испарением эту линию включают

в чистый отсек барабана.

При растопках таких котлов питание их водой производится не

непрерывно, а периодически и кратковременно.

Если бы в периоды отсутствия питания не было движения

воды в экономайзере, неподвижная вода могла бы нагреваться в

трубах до кипения, после чего в горизонтальных трубах возникли

бы паровые «пробки» и стенки труб чрезмерно перегревались.

При открытии линии рециркуляции в этот период начинается

медленное движение воды из барабана в нижние

коллекторы экономайзера, а затем через экономайзер опять в барабан.

Вода двигается самотеком вследствие того, что при нагревании

в экономайзер ее плотность становится меньше чем в

необогреваемой опускной трубе.

Если не закрывать линию рециркуляции на работающем котле,

то часть воды пойдет в барабан не по змеевикам экономайзера,

а по более короткому пути – по линии рециркуляции.

В результате – выход из строя экономайзера от

неудовлетворительного охлаждения змеевиков,

он начинает работать в режиме пароперегревателя.

Открытие и закрытие вентиля на линии рециркуляции нужно

производить непосредственно перед началом и после

прекращения питания котла. Установка по рециркуляционной

линии автоматически действующего обратного клапана

вместо запорного вентиля нежелательна.

Обратный клапан может не открываться под действием

очень слабого напора циркулирующей в экономайзере воды.

ЗАКЛЮЧЕНИЕ

В данном курсовом проекте был проведен тепловой расчет котельного агрегата Е-400-13,8-560 КДТ (ТПЕ 429)Пояснительная записка отражает все необходимые расчёты, сопровождающие пояснения и иллюстрации. Согласно заданию на курсовое проектирование, были выполнены расчеты по топливу, а также определены средние характеристики продуктов сгорания в поверхностях нагрева и энтальпии продуктов сгорания по газоходам парогенератора, был составлен тепловой баланс парогенератора, высчитаны конструктивные характеристики топки и температуру газов на выходе из топочной камеры. В качестве расчета конвективных поверхностей был произведен расчет пароперегревателя. Погрешность расчета составил 1,7%, что не превышает допустимого значения – 2%. Следовательно, данный расчет котельного агрегата можно считать приемлемым и целесообразным.