Ознакомление с циклом обогатительного производства ОАО «Святогор»

Министерство образования и науки Российской Федерации

ФГАОУ ВПО «Уральский федеральный университет имени первого

Президента России Б. Н. Ельцина»

Институт материаловедения и металлургии

Кафедра теории металлургических процессов

Оценка работы______________

Члены Комиссии_____________

______________

______________

Отчет об учебной практике

Руководитель практики ___________________________ А.В. Климов

Студент группы Мт-230202 ___________________________ А.З.Зайдуллин

Екатеринбург 2015

Содержание

Введение 4

- Основные сведения о Красноуральской обогатительной фабрике ОАО «Святогор» 5

- История развития фабрики 5

- Основные виды продукции 7

- Структура предприятия ОАО «Святогор» 8

- Ознакомление с циклом обогатительного производства ОАО «Святогор» 9

- Технологическая цепочка обогащения 9

- Дробление и грохочение 10

- Измельчение и флотация 13

- Магнитная сепарация 15

- Обезвоживание концентратов 18

- Участок обжига извести и приготовления известкового молока 20

- Флотация 23

- Виды флотации 23

- Флотационные реагенты 26

- Технологическая схема обогащения на Красноуральской обогатительной фабрике 28

- Технологическая схема обогащения медных руд и конвертерного шлака на секциях № 1,2,4,5 и 6 28

- Технологическая схема прямой селективной флотации секции №1 29

- Технологическая схема обогащения медной руды на 6,7,8 секциях 30

- Описание технологической схемы коллективно-селективной флотации медно-цинковой руды Ново-Шемурского месторождения 31

- Коллективная флотация 31

- Разделительная флотация 32

Заключение 34

Список использованных источников 35

Приложение 36

Введение

Основной задачей прохождения учебной практики является ознакомление с общим циклом производства на обогатительной предприятии, основными цехами, агрегатами и базовыми технологиями. С этой целью были посещены экскурсии на Красноуральской обогатительной фабрике ОАО «Святогор».

В результате учебной практики мною были приобретены знания:

- об основных характеристиках, структуре и технологической цепочке производства продукции обогатительного предприятия;

- о технологии, оборудовании и организации производства в основных цехах ОАО «Святогор»;

- о требованиях к безопасному ведению процесса;

- о предприятии, его истории и основных видах продукции.

- Основные сведения о Красноуральской обогатительной фабрике ОАО «Святогор»

- История развития фабрики

Обогатительная фабрика расположена на промышленной площадке ОАО «Святогор» в городе Красноуральске Свердловской области, в 225 км к северо-западу от города Екатеринбурга.

Фабрика строилась по проекту института «Механобр». Первая секция введена в эксплуатацию 1930 году. К концу 1932 года были построены еще три секции. Первоначально фабрика строилась для переработки медных руд. В 1934 году были выданы первые тонны пиритного концентрата. В 1935-36годах были построены еще две секции (5 и 6) для переработки и обогащения медно-цинковых руд.

В последующие годы происходила замена и модернизация технологического оборудования, разрабатывались и внедрялись усовершенствованные технологические схемы обогащения руд.

В связи с истощением собственных запасов и прекращением поставки руды с рудников Южного Урала, фабрика переходит с 1981 года на переработку и обогащение медно-железно-ванадиевых руд Волковского месторождения, расположенного в 30 км от города Красноуральска. С этой целью в 1981 – 1987 годах ведется работа по расширению фабрики. Проект на расширение обогатительной фабрики был выполнен проектной частью института «Унипромедь». Дополнительно были построены и введены в эксплуатацию 7 и 8 секции с отделением измельчения и насосным хозяйством, здания магнитной сепарации, сгущения и фильтрации железно-ванадиевого концентрата с последующим складированием.

В 1994 году началась поставка медной и медно-цинковой руды Сафьяновского месторождения, расположенного в 200 км от города Красноуральска.

С ноября 1999 года «Святогор» работает в составе Уральской горно-металлургической компании.

С 2002 года началась переработка конвертерного шлака металлургического цеха ОАО «Святогор».

В 2006 году началась поставка руды Тарньерского месторождения, расположенного в 400 км севернее города Красноуральска.

В 2010 году началась поставка руды Шемурского месторождения.

В настоящее время обогатительная фабрика перерабатывает 6 типов сырья: медную руду Шемурского и Ново-Шемурского месторождений, медно-цинковую руды Ново-Шемурского месторождения, медная руда Сафьяновского месторождений; руда Волковского месторождения и конвертерные шлаки.

В связи с увеличением объемов перерабатываемой медно-цинковой руды с 2004 – 2007 год была произведена реконструкция обогатительной фабрики. Было построено новое дробильное отделение. Восстановлена технологическая секция №5. На секциях 5,6,7,8 было установлено новое флотационное оборудование производства «Усольмаш». Часть насосного оборудования заменена агрегатами производства фирмы Warman. Для обезвоживания медного концентрата установлены пресс-фильтры производства фирмы «Diemme». Введены в эксплуатацию: корпус магнитной сепарации и корпус приготовления реагентов, здание пульпонасосной станции для перекачки хвостов обогащения.

В 2010 году в связи с тем, что с глубиной отработки Тарньерского месторождения минеральный состав руды изменился, а именно возросло содержание пирротина, и эффективность обогащения этой руды по существующей технологии снизилась, фабрика была вынуждена перейти с традиционной коллективно-селективной технологии на более сложную схему с раздельной флотацией медных и цинковых минералов. Для решения проблемы подавления пирротина с одновременной флотацией медных и цинковых минералов в цикле II цинковой «головки» было предложено применить пневматическую колонную флотомашину КФМ-1400М. На сегодняшний день в процессе используется 4 таких флотомашины при флотации пиритных типов сырья.

В мае 2014 года Тарньерское месторождение полностью освоено.

В настоящее время мощность фабрики по переработке руды составляет 2,50 млн. тонн в год.

- Основные виды продукции

Основными видами продукции Красноуральской обогатительной фабрики являются:

- черновая медь,

- цинк в цинковом концентрате;

- железный концентрат;

- кислота серная, аккумуляторная;

- олеум;

- бисульфит натрия технический (водный раствор);

- щебень из плотных пород для строительных работ и балластного слоя железнодорожного пути;

- шлаки, гранулированные отражательной плавки.

- Структура предприятия ОАО «Святогор»

В настоящее время предприятие имеет рудодобывающее, обогатительное, металлургическое, химическое производство.

В составе предприятия:

Горный цех основан на базе Волковского месторождения медно-железо-ванадиевых руд – самого крупного на Урале. Его рудные запасы достигают 150 миллионов тонн.

- северный медно-цинковый рудник

Северный медно-цинковый рудник ведет разработку Тарньерского месторождения.

C 2008 года по договору подряда с ЗАО «Шемур» начато освоение Шемурского месторождения. В 2010 году произведена первая попутная добыча медной руды.

Обогатительная фабрика перерабатывает руды Волковского, Сафьяновского Тарньерского и Шемурского месторождений с получением медного, цинкового и железного концентратов.

В настоящее время металлургический цех предприятия перерабатывает медные концентраты и руды по схеме обжига в многоподовых печах, отражательной плавки и конвертирования. Продукцией этого цеха является черновая медь с драгоценными металлами в ней. Сырьем для производства черновой меди являются медьсодержащие руды и концентраты собственного производства и привозные.

Сернокислотный цех перерабатывает газы металлургического производства с получением технической контактной серной кислоты 1-го и 2-го сорта, олеума технического и аккумуляторной серной кислоты.

В сернокислотном цехе также организовано производство сульфита и бисульфита натрия.

- вспомогательные цехи и подразделения.

- Ознакомление с циклом обогатительного производства ОАО «Святогор»

- Технологическая цепочка обогащения

Технологический процесс обогащения руд на Красноуральской обогатительной фабрике состоит из следующих операций:

- дробление;

- грохочение;

- измельчение;

- классификация;

- флотация;

- перечистка;

- магнитная сепарация;

- сгущение;

- фильтрация;

- сушка;

- подготовка концентратов к отгрузке (шихтовка);

- отгрузка.

- Дробление и грохочение

Грохочение – процесс разделения сыпучих материалов на классы крупности путем просеивания через одно или несколько сит или решет с калиброванными отверстиями.

Материал, поступающий на грохочение, называется исходным, остающийся на сите – надрешетным, или верхним, а прошедший через отверстия сита – подрешетным, или нижним, продуктами.

Грохочение осуществляется в аппаратах, называемых грохотами.

Основным показателем грохочения является его эффективность Ег (%), определяемая как соотношение количества подрешетного продукта к общему количеству его в исходном продукте, т.е. представляет собой извлечение нижнего класса в подрешетный продукт.

Дробление – процесс уменьшения размеров кусков (зерен) полезных ископаемых путем разрушения их действием внешних сил, преодолевающих внутренние силы сцепления, связывающие между собой частицы твердого вещества.

Степень дробления – количественная характеристика процесса, показывающая, во сколько раз уменьшилась размер кусков или зерен материала при дроблении.

Дробление руды осуществляется по двухстадиальной схеме (среднее и мелкое дробление) с предварительным грохочением перед средним дроблением и грохочением с замкнутым циклом стадии мелкого дробления и грохочения.

Производительность дробильного отделения 360 т/ч. Крупность руды после дробления (12-0) мм.

На обогатительной фабрике ОАО «Святогор» используются два тракта дробления: действующий и резервный.

Принципиальная схема дробления действующего дробильного отделения приведена на рис. 2.1. Руда крупностью - 300 мм подвергается предварительному грохочению с выделением готового по крупности продукта -12 мм, который поступает на измельчение. Верхний продукт грохочения поступает на среднее дробление. Дробленый продукт среднего дробления поступает на предварительное грохочение перед мелким дроблением. Нижний продукт грохочения -12 мм поступает на измельчение. Верхний продукт поступает на мелкое дробление. Продукт дробления проходит контрольное грохочение, которое совмещено с предварительным грохочением перед мелким дроблением.

Рис. 2.1 – Схема дробления КСМД

Принципиальная схема резервного тракта дробления приведена на рисунке 2.2.

Руда крупностью - 300 мм подвергается предварительному грохочению с выделением продукта крупностью -12 мм, который поступает на последующее грохочение. Надрешетный продукт грохочения поступает на среднее дробление. Дробленый продукт среднего дробления поступает на предварительное грохочение перед мелким дроблением. Подрешетный продукт грохочения крупностью -40 мм поступает на измельчение. Надрешетный продукт поступает на мелкое дробление. Продукт дробления поступает на измельчение.

Рис. 2.2 – Принципиальная схема резервного тракта дробления

- Измельчение и флотация

Процесс измельчения применяется для доведения минерального сырья до необходимой крупности (степени раскрытия материалов).

Способами измельчения являются раздавливание, удар, истирание, излом.

В процессе измельчения куски и частицы пород разрушаются внешними телами преимущественно по ослабленным сечениям, трещиноватостям и другим дефектам в структуре пород. Степень измельчения характеризуется отношением размера кусков исходного материала к размеру кусков продукта измельчения.

При измельчении в несколько стадий общая степень измельчения равна произведению степеней измельчения в отдельных стадиях.

Мельницы могут работать в открытом цикле, при котором материал проходит через мельницу один раз или в замкнутом цикле с классифицирующим аппаратом, крупный продукт которого непрерывно возвращается в мельницу на доизмельчение.

Измельчающими аппаратами являются барабанные мельницы мокрого измельчения. В зависимости от вида мелющих тел (шары или стержни) они делятся на шаровые и стержневые мельницы.

Классификация – процесс разделения материала по крупности. На обогатительной фабрике используются два типа классифицирующих аппаратов – спиральные классификаторы и гидроциклоны.

Процесс классификации в классификаторах основан на различии скоростей падения крупных и мелких частиц в стесненных условиях. При классификации можно получить два и более продукта, более крупный класс называются песками, более мелкий – сливом.

Регулирование процесса классификации в классификаторах, при постоянстве питающего потока, производят изменением высоты порога, добавлением или снижением потока воды, скоростью вращения спирали классификатора.

Процесс классификации в гидроциклонах происходит под действием центробежных сил. Центробежная сила возникает в результате подачи пульпы в гидроциклон по касательной, под определенным углом к образующей боковой поверхности гидроциклона.

Процесс классификации в гидроциклонах зависит от давления на входе в гидроциклон, размера отверстий сливного и пескового патрубков, содержания твердой части в пульпе, расхода материала

Обогащение руды на фабрике осуществляется флотационным методом.

На Красноуральской обогатительной фабрике при обогащении медных руд в технологической схеме используется прямая селективная флотация с межстадиальным циклом обогащения с получением медного концентрата и отвальных хвостов. Хвосты обогащенной руды подвергаются мокрой магнитной сепарации с получением железного концентрата. При обогащении медно-цинковых руд используется технологическая схема коллективно-селективной флотации включающая в себя коллективную и последующую разделительную флотации.

Измельчение и обогащение руд осуществляется в отделении измельчения и флотации, состоящего из отделения измельчения и классификации (4 секции измельчения и флотации, работающих по медной технологии и 2 секции измельчения и 1 флотация, работающих по медно-цинковой технологии), насосного хозяйства и магнитной сепарации. Секция №6 используется как для обогащения медных руд, так и для доизмельчения промежуточного продукта обогащения медно-цинковых руд.

В отделении измельчения и флотации получают медный, цинковый и железный концентраты.

- Магнитная сепарация

Магнитное обогащение в постоянном магнитном поле основано на использовании различия в магнитной восприимчивости разделяемых минеральных частиц. Магнитная восприимчивость минералов зависит от напряженности намагничивающего поля, а также от их крупности и формы. С увеличением напряженности поля магнитная восприимчивость резко возрастает, достигая максимального значения, а затем постепенно убывает. Уменьшение крупности минералов также вызывает уменьшение магнитной восприимчивости.

Магнитное обогащение осуществляется в аппаратах, называемых магнитными сепараторами. На ОФ в настоящее время применяются сепараторы ПБМ-ПП-150/200. Тип сепаратора П – с постоянными магнитами; Б – барабанный; М – мокрый способ сепарации; ПП – полупротивоточная ванна; 150 – диаметр барабана 1500 мм; 200 – длина барабана 2000 мм. Принцип работы сепаратора: пульпа поступает из приемных коробок в рабочее пространство ванны под барабан; магнитные частицы извлекаются из неё, притягиваются к поверхности барабана и выносятся при его вращении в отделение для концентрата и смываются водой, подаваемой из переливных коробок (брызгал) на тот участок барабана, где поле отсутствует. Немагнитные частицы уходят вместе со сливом через отверстие в дне ванны. Положение магнитных систем (угол их поворота) регулируется вращением винта, укрепленного на раме сепаратора. Системы из 12 постоянных магнитов и приводное устройство находятся внутри вращаемого им барабана, футерованного резиновой лентой.

Описание процесса мокрой магнитной сепарации

Схема магнитного обогащения представлена на рис. 2.3. Хвосты контрольной флотации поступают на основную магнитную сепарацию. Хвосты основной сепарации являются отвальными. Концентрат основной сепарации поступает на перечистку. Концентрат перечистки является готовым железным концентратом, которой поступает на обезвоживание. Хвосты перечистной сепарации возвращаются на основную магнитную сепарацию.

Cхема цепи аппаратов представлена на рис. 2.4. Хвосты флотации поступают в корпус магнитной сепарации. Здесь с помощью пульподелителя материал разделяется на три параллельных потока. Каждый поток поступает на магнитный сепаратор ПБМ-ПП-150/200. Хвосты основной сепарации насосом подаются на пульпонасосную станцию, перекачивающую отвальные хвосты ОФ в шламохранилище. Концентрат основной магнитной сепарации поступает на перечистку (сепаратор ПБМ-ПП-150/200). Концентрат перечистки является готовым продуктом и перекачивается на обезвоживание. Хвосты перечистки перекачиваются в "голову" основной магнитной сепарации.

Рис. 2.3 – Схема мокрой магнитной сепарации отвальных хвостов

Рис. 2.4 – Схема цепи аппаратов ММС

- Обезвоживание концентратов

Обезвоживание – процесс удаления влаги из продуктов обогащения.

Сгущение – процесс разделения твердой и жидкой фаз, основанной на естественном осаждении минеральных частиц в жидкости под действием силы тяжести. Эффективность сгущения характеризуется скоростью осаждения минеральных частиц, которая зависит от крупности и плотности частиц, содержания твердого в суспензии, наличия шламов, плотности жидкой фазы и т.п. Тонкодисперсные частицы оседают медленно из-за малой скорости падения, броуновского движения и взаимного отталкивания при одноименном заряде их поверхности. По этим причинам оседание частиц меньше 0,1 мкм практически прекращается. Решение проблемы сгущения тонкодисперсных частиц достигается применением реагентов, вызывающих их слипание или агрегацию в результате коагуляции или флокуляции. Магнитная флокуляция частиц минералов, обладающих повышенной магнитной восприимчивостью, обеспечивается созданием магнитного поля.

Сгущение производится в основном в цилиндрических (радиальных) сгустителях с механической разгрузкой осадка. При установившемся режиме в сгустителе можно выделить: зону осветленной жидкости, удаляемой в слив; зону пульпы исходной плотности, в которой происходит (в зависимости от содержания твердого) свободное или стесненное падение зерен; зону уплотнения, в которой дополнительное выделение жидкости происходит в результате сжатия осадка под давлением находящегося выше материала. Разгрузка сгущенного материала осуществляется медленно вращающимся в центре сгустителя устройством, перемещающим осевшие твердые частицы к отверстию в средней части его днища. По расположению приводного механизма различают сгустители с центральным и периферическим приводом. Для предотвращения потерь пены при сгущении флотационных концентратов перед сливным порогом устанавливается пеноотбойник (экран), заглубленный ниже уровня слива.

Фильтрование – процесс разделения твердой и жидкой фаз сгущенного продукта с помощью пористой перегородки под действием разности давлений, создаваемой разряжением или избыточным давлением воздуха. Жидкая фаза при этом проходит через пористую перегородку в виде фильтрата, а твердая задерживается на её поверхности, образуя слой осадка – кека. Разность давлений в пресс-фильтрах создается подачей пульпы на фильтрующую перегородку под давлением выше атмосферного, а в вакуум-фильтрах – созданием вакуума за пористой перегородкой ниже 0,1 МПа.

При добавке синтетических флокулянтов забивка пор уменьшается, и производительность фильтров возрастает, однако влажность кека при этом также возрастает (из-за внутрифлокулярной воды) на 1,5-2%.

В дисковых вакуум-фильтрах фильтрация осуществляется через боковую поверхность фильтрующих элементов – секторов, закрепленных на вращающемся от привода валу и образующих сплошной диск. Нижняя часть диска погружена в ванну с пульпой, подаваемой через распределительный коллектор. Пресс-фильтры применяются для обезвоживания труднофильтруемых и разжиженных тонкодисперсных суспензий под действием избыточного давления.

В пресс-фильтры производства DIEMME пульпа вводится под высоким давлением в полости (камеры), образующиеся между смежными вертикальными пластинами. Пластины сильно прижимаются одна к другой при помощи гидроцилиндров таким образом, чтобы уравновешивалось внутреннее давление, действующее со стороны пульпы. Давление со стороны пульпы оказывает воздействие до тех пор, пока вода, содержащаяся в пульпе, называемая "фильтратом", проходя через фильтрующие полотна, не выйдет в количестве, необходимом для достижения требуемой степени дегидратации. После этого пластины раздвигаются, освобождая дегидратированную пульпу, называемую "кеком". Автоматические пресс-фильтры работают под постоянным контролем со стороны ПК.

Сушка – процесс испарения влаги в окружающую среду при нагревании. Для сушки продуктов применяют различные виды печей, из которых наибольшее распространение получили барабанные сушилки.

Барабанная сушилка представляет собой барабан, установленный на опорные ролики с углом наклона 1-5о в сторону разгрузочной камеры. Вращение барабана с частотой 1-6 об/мин осуществляется от привода, находящегося в зацеплении с венцовой шестерней. Влажный материал подается в барабан по загрузочному устройству, туда же из топки поступает газ-теплоноситель с температурой 600-900о. При соприкосновении его с материалом происходит испарение влаги, которая вместе с газом отводится принудительной тягой. Для перемешивания материала его интенсивного контактирования с теплоносителем внутренняя поверхность барабана оборудована насадками.

- Участок обжига извести и приготовления известкового молока

Обжиг известняка ведется обычно в шахтных печах. В зависимости от химического и минералогического состава сырья, его структуры и плотности, режима и температуры обжига может быть получена известь с различными свойствами. Схема цепи аппаратов участка приготовления известкового молока представлена на рис. 2.5.

При высоких температурах углекислый кальций разлагается следующим образом:

СаСО3 - 42,5 ккал = СаО + СО2 ,

100 = 56 + 44

т.е. выделяется углекислый газ в количестве 44 % от веса исходного вещества и образуется окись кальция в количестве 56 %.

Реакция между известью и водой протекает по следующей химической формуле:

СаО + Н2О = Са(ОН)2 + 15,5 ккал.

Таблица .1 - Растворимость извести в зависимости от температуры

|

Температура, оС

|

0

|

15

|

20

|

30

|

40

|

50

|

60

|

70

|

80

|

95

|

|

Содержание СаО

в 100г р-ра, г

|

0,131

|

0,129

|

0,123

|

0,113

|

0,104

|

0,096

|

0,086

|

0,075

|

0,067

|

0,058

|

рН насыщенного раствора чистой СаО в дистиллированной воде составляет 12,5 ед рН.

Известковое молоко как физико-химическая система состоят из жидкой фазы насыщенного известкового раствора и твердой, состоящей из твердых взвешенных частиц гидрата окиси кальция.

Как известно, гидрат окиси кальция кристаллизуется, не связывая гидратную воду, в виде хорошо формирующихся гексагональных пластинок. Величина частиц гидрата окиси кальция зависит от температуры её обжига и количества воды, использованной для гашения. Диаметр зерен Ca(OH)2 находится в пределах 2-4 мкм. Чем больше избыток воды при гашении, тем тоньше получается структура образующегося известкового молока.

Рис. 2.4 - Принципиальная схема приготовления известкового молока

Рис. 2.5 - Схема цепи аппаратов обжига извести на участке УОИ и ПИМ ОФ

- Методы контроля метрологического обеспечения технических процессов и качества продукции

Контроль технологического процесса обогащения производиться методом опробования показателей, предопределяющих эффективность и оценку состояния.

Опробование – комплекс операций по отбору проб исходной руды и продуктов ее обогащения и подготовки их к анализу.

Пробы отбирают для получения следующих характеристик продуктов: гранулометрического, минералогического составов, влажности, плотности, концентрации реагентов, содержание твердого в разгрузе и сливе сгустителей.

Опробование на обогатительной фабрике подразделяется на:

- технологическое оперативное (для контроля и управления процесса обогащения);

- технологическое балансовое (для составления технологических балансов металлов);

- технологическое товарное (для учета металлов в товарной продукции при составлении товарного баланса и взаимозачетах между поставщиком и потребителем).

Технологическому опробованию подвергаются концентраты, хвосты и руды за контролируемый интервал – 0,5 часа. Экспресс анализ этих продуктов получается через 2 часа.

При балансовом опробовании для оценки работы отдельных секций и в целом фабрики, принята смена. Товарному опробованию подлежит каждая поставка руды или концентрата раздельно по представленным в поставке партиям.

Система опробования и контроля качества продукции на обогатительной фабрики приведена в таблице 3.1.

Метрологическое обеспечение технологических процессов обогатительной фабрики представлено в таблице 3.2.

Таблица 3.1 - Карта технологического и аналитического контроля обогатительной фабрики

|

Наименование

объекта и продукта

|

Периодичность контроля

|

Количество

проб в месяц

|

Определяемый

компонент

|

Исполнители

|

|

|

|

|

|

Отбор

проб

|

Подготовка

и доставка проб

|

Производство

анализа

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

Отделение измельчения

|

|

Слив стержневых

мельниц

|

Смена

сутки

Месяц

Месяц

Декада

Полугодие

|

430

210

60

80

1

1

24

4

|

Cu

S

Zn

F магнитное

F общее

F магнитное

Au,Ag

Полный хим.анализ * см.примечание

|

ОТК

«

«

«

«

«

«

«

|

ОТК

«

«

«

«

«

«

«

|

Хим. Лаборатория

«

«

«

«

«

«

«

|

|

Слив шламовых гидро-циклонов

|

Смена

|

550

|

Содержание класса крупностью-0,074мм

|

ОТК

|

ОТК

|

ОТК

|

|

Отделение флотации

|

|

Известковое молоко,

реагенты

|

9 раз в сутки

2 раза в сутки

|

270

240

|

Концентрация,

удельный вес

|

ОТК

«

|

ОТК

«

|

ОТК

«

|

|

Медные концентраты

|

Часовые

Смена

Сутки

Декада

Полугодие

|

1115

240

120

18

3

|

Cu

Cu

S

Au, Ag

Полный хим.анализ

|

ОТК

«

«

«

«

|

ОТК

«

«

«

«

|

Хим.лаборатория

«

«

«

«

|

|

Продолжение таблицы 3.1

|

|

Известковое молоко,

реагенты

|

9 раз в сутки

2 раза в сутки

|

270

240

|

Концентрация,

удельный вес

|

ОТК

«

|

ОТК

«

|

ОТК

«

|

|

Медные концентраты

|

Часовые

Смена

Сутки

Декада

Полугодие

|

1115

240

120

18

3

|

Cu

Cu

S

Au, Ag

Полный хим.анализ * см.примечание

|

ОТК

«

«

«

«

|

ОТК

«

«

«

«

|

Хим.лаборатория

«

«

«

«

|

|

Медные хвосты

|

Часовые

Смена

Сутки

Декада

Полугодие

|

1115

240

60

9

3

|

Cu

Cu

F магнитное

Au,Ag

Полный хим.анализ * см.примечание

|

ОТК

«

«

«

«

|

ОТК

«

«

«

«

|

Хим.лаборатория

«

«

«

«

|

|

Концентрат коллективный, концентрат медный,

концентрат цинковый,

питание разделительной флотации

|

Часовые

Смена

Сутки

Декада

Полугодие

|

1115

248

60

18

4

|

Cu, Zn

Cu, Zn

S

Au, Ag, S

Полный хим.анализ * см.примечание

|

ОТК

«

«

«

«

|

ОТК

«

«

«

«

|

Хим.лаборатория

«

«

«

«

|

|

Хвосты коллективные,

хвосты пиритные,

хвосты общие

|

Часовые

Смена

Декада

Полугодие

|

1115

180

9

3

|

Cu, Zn

Cu, Zn

Au,Ag

Полный хим.анализ * см.примечание

|

ОТК

«

«

«

|

ОТК

«

«

«

|

Хим.лаборатория

«

«

«

|

|

Продукты магнитной

сепарации

|

Смена

|

120

|

Fe магнитное

|

ОТК

|

ОТК

|

Хим.лаборатория

|

Таблица 3.2 - Метрологическое обеспечение технологических процессов ОФ

|

КОНТРОЛЬ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ПО ГЛАВНОМУ КОРПУСУ ОБОГАТИТЕЛЬНОЙ ФАБРИКИ ОАО "СВЯТОГОР"

|

|

Наимено-вание

стадии производства

|

Контролируемый параметр

|

Единица

физи-ческой

величины

|

Класс

точности

|

Тип средств измерения

|

Место

установки CИ

|

Коли-

чество

шт.

|

Периодичность

контроля

|

Подразделение,

осуществляющее контроль

|

|

|

|

|

|

первич-ные

|

вторичные

|

|

|

|

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

|

ОТДЕЛЕНИЕ ИЗМЕЛЬЧЕНИЯ И ФЛОТАЦИИ

|

|

Секция № 1

|

|

Флотация

|

Расход пульпы

|

м3/час

|

1

|

ВЗЛЕТ-ЭР

-«-

|

-

|

Трубопровод питания флотации

|

1

|

1 раз в 4 года

|

гр.ведомственного надзора цех КИПиА

|

|

Измельчение

|

Температура статора стержневой мельницы

|

оС

|

1,5

|

Термометр ТСМ-50М

|

КПМ3-МГ

|

Обмотка эл. двигателя мельницы

|

1

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Измельчение

|

Температура статора шаровой мельницы -1

|

оС

|

1,5

|

Термометр ТСМ-50М

|

|

Обмотка эл. двигателя мельницы

|

|

|

|

|

Измельчение

|

Температура статора шаровой мельницы – 2

|

оС

|

1,5

|

Термометр ТСМ-50М

|

|

Обмотка эл. двигателя мельницы

|

|

|

|

|

Измельчение

|

Температура подшипника стержневой мельницы

|

оС

|

1

|

Термометр ТСМ-50М – 12 штук

|

КСМ4

|

Подшипники скольжения мельницы

|

1

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

|

|

Продолжение таблицы 15.2

|

|

Флотация

|

Концентрация ионов водорода

|

рН

|

0,5

|

рН-электрод

|

Рн-2100е

|

Флотационные машины

|

2

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Измельчение

|

Давление масла

|

кгс/см2

|

1,5

|

ЭКМ

|

-

|

Трубопроводы подачи масла на мельницы секции № 1

|

3

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Транспортировка руды

|

Взвешивание

руды

|

т

|

3

|

ДТК

|

-

|

Главный

корпус,

конвейер № 1

|

1

|

1 раз в неделю

|

Гр.вес.

хоз-ва цех КИПиА

|

|

Секция № 2

|

|

Флотация

|

Расход пульпы

|

м3/час

|

1

|

ВЗЛЕТ-ЭР

-«-

|

-

|

Трубопровод питания флотации

|

1

|

1 раз в 4 года

|

гр.ведомственного надзора цех КИПиА

|

|

Измельчение

|

Температура статора стержневой мельницы

|

оС

|

1,5

|

Термометр ТСМ-50М

|

КПМ3-МГ

|

Обмотка эл. двигателя мельницы

|

1

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Измельчение

|

Температура статора шаровой мельницы -1

|

оС

|

1,5

|

Термометр ТСМ-50М

|

|

Обмотка эл. двигателя мельницы

|

|

|

|

|

Измельчение

|

Температура статора шаровой мельницы - 2

|

оС

|

1,5

|

Термометр ТСМ-50М

|

|

Обмотка эл. двигателя мельницы

|

|

|

|

|

Измельчение

|

Температура подшипника стержневой мельницы

|

оС

|

1

|

Термометр ТСМ-50М – 10 штук

|

КСМ4

|

Подшипники скольжения мельницы

|

1

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

|

|

Продолжение таблицы 3.2

|

|

Флотация

|

Концентрация ионов водорода

|

рН

|

0,5

|

рН-электрод

|

Рн-2100е

|

Флотационные машины

|

2

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Измельчение

|

Давление масла

|

кгс/см2

|

1,5

|

ЭКМ

|

-

|

Трубопроводы подачи масла на МШЦ и МСЦ

|

3

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Продолжение таблицы 15.2

|

|

Транспортировка руды

|

Взвешивание

руды

|

т

|

3

|

ДТК

|

-

|

Главный

корпус,

конвейер № 2

|

1

|

1 раз в неделю

|

Гр.вес.

хоз-ва цех КИПиА

|

|

Секция № 4

|

|

Флотация

|

Расход пульпы

|

м3/час

|

1

|

ВЗЛЕТ-ЭР

-«-

|

-

|

Трубопровод питания флотации

|

1

|

1 раз в 4 года

|

гр.ведомственного надзора цех КИПиА

|

|

Измельчение

|

Температура статора стержневой мельницы

|

оС

|

1,5

|

Термометр ТСМ-50М

|

КПМ3-МГ

|

Обмотка эл. двигателя мельницы

|

1

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Измельчение

|

Температура статора шаровой мельницы -1

|

оС

|

1,5

|

Термометр ТСМ-50М

|

|

Обмотка эл. двигателя мельницы

|

|

|

|

|

Измельчение

|

Температура статора шаровой мельницы - 2

|

оС

|

1,5

|

Термометр ТСМ-50М

|

|

Обмотка эл. двигателя мельницы

|

|

|

|

|

Измельчение

|

Температура подшипника стержневой мельницы

|

оС

|

1

|

Термометр ТСМ-50М – 12 штук

|

КСМ4

|

Подшипники скольжения мельницы

|

1

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Флотация

|

Концентрация ионов водорода

|

рН

|

0,5

|

рН-электрод

|

Рн-2100е

|

Флотационные машины

|

2

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Продолжение таблицы 3.2

|

|

Измельчение

|

Давление масла

|

кгс/см2

|

1,5

|

ЭКМ

|

-

|

Трубопроводы подачи масла на мельницы секции № 4

|

3

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Классификация

|

Давление пульпы на входе в гидроциклоны

|

кгс/см2

|

1

|

РС-28

|

-

|

Трубопровод подачи пульпы в гидроциклоны

|

2

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Классификация

|

Уровень пульпы в зумпфе

|

м

|

0,25

|

PROBЕ

|

-

|

Над зумпфом

|

1

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Транспортировка руды

|

Взвешивание

руды

|

т

|

3

|

ДТК

|

-

|

Главный

корпус,

конвейер № 4

|

1

|

1 раз в неделю

|

Гр.вес.

хоз-ва цех КИПиА

|

|

Секция № 5

|

|

Флотация

|

Расход пульпы

|

м3/час

|

1

|

ВЗЛЕТ-ЭР

-«-

|

-

|

Трубопровод питания флотации

|

2

|

1 раз в 4 года

|

гр.ведомственного надзора цех КИПиА

|

|

Измельчение

|

Температура подшипников

|

оС

|

1,5

|

ТМ гр100П

|

-

|

Подшипники скольжения мельниц

|

28

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Измельчение

|

Температура подшипников

|

оС

|

0,5

|

ТСМ ИП-205 гр50М

|

-

|

Подшипники скольжения мельниц

|

1

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Измельчение

|

Температура подшипников

|

оС

|

0,5

|

ТСМ ПСТ гр 100М

|

-

|

Подшипники скольжения мельниц

|

12

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

|

|

Продолжение таблицы 3.2

|

|

Измельчение

|

Давление масла

|

кгс/см2

|

1,5

|

ЭКМ

|

-

|

Трубопроводы подачи масла на шаровую и стержневую мельницы секции № 4

|

3

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Классификация

|

Давление пульпы на входе в гидроциклоны

|

кгс/см2

|

1

|

РС-28

|

-

|

Трубопровод подачи пульпы в гидроциклоны

|

2

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Классификация

|

Уровень пульпы в зумпфе

|

м

|

0,25

|

PROBЕ

|

-

|

Над зумпфом

|

4

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Секция № 6, 7, 8

|

|

Измельчение

|

Температура подшипника стержневой мельницы

|

оС

|

1

|

Термометр ТСМ-50М – 6 штук

|

КСМ4

|

Подшипники скольжения мельницы № 6

|

1

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Измельчение

|

Температура подшипника стержневой мельницы

|

оС

|

1

|

Термометр ТСМ-50М – 12 штук

|

КСМ4

|

Подшипники скольжения мельницы № 7

|

1

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Измельчение

|

Температура подшипника стержневой мельницы

|

оС

|

1

|

Термометр ТСМ-50М – 12 штук

|

КСМ4

|

Подшипники скольжения мельницы № 8

|

1

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Измельчение

|

Температура статора стержневой мельницы

|

оС

|

1,5

|

Термометр ТСМ-50М

3 шт.

|

КПМ3-МГ

|

Обмотка эл. двигателя мельницы секции № 7

|

1

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

|

|

Продолжение таблицы 15.2

|

|

Измельчение

|

Температура статора стержневой мельницы

|

оС

|

1,5

|

Термометр ТСМ-50М 3 шт.

|

КПМ3-МГ

|

Обмотка эл. двигателя мельницы секции № 8

|

1

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Измельчение

|

Давление масла

|

кгс/см2

|

1,5

|

ЭКМ

|

-

|

Трубопроводы подачи масла на мельницы секции № 6

|

3

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Измельчение

|

Давление масла

|

кгс/см2

|

1,5

|

ЭКМ

|

-

|

Трубопроводы подачи масла на шаровую и стержневую мельницы секции № 7

|

1

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Измельчение

|

Давление масла

|

кгс/см2

|

1,5

|

ЭКМ

|

-

|

Трубопроводы подачи масла на шаровую и стержневую мельницы секции № 8

|

1

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Классификация

|

Давление пульпы на входе в гидроциклоны

|

кгс/см2

|

1

|

РС-28

|

-

|

Трубопровод подачи пульпы в гидроциклоны секции № 6

|

2

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Классификация

|

Давление пульпы на входе в гидроциклоны

|

кгс/см2

|

1

|

РС-28

|

-

|

Трубопровод подачи пульпы в гидроциклоны секции № 7

|

2

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

|

|

Продолжение таблицы 15.2

|

|

Классификация

|

Давление пульпы на входе в гидроциклоны

|

кгс/см2

|

1

|

РС-28

|

-

|

Трубопровод подачи пульпы в гидроциклоны секции № 8

|

2

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Классификация

|

Уровень пульпы в зумпфе

|

м

|

0,25

|

PROBЕ

|

-

|

Над зумпфом секции № 6

|

4

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Классификация

|

Уровень пульпы в зумпфе

|

м

|

0,25

|

PROBЕ

|

-

|

Над зумпфом секции № 7

|

4

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Классификация

|

Уровень пульпы в зумпфе

|

м

|

0,25

|

PROBЕ

|

-

|

Над зумпфом секции № 8

|

4

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Флотация

|

Концентрация ионов водорода

|

рН

|

0,5

|

рН-электрод

|

Рн-2100е

|

Флотационные машины секции № 6, 7, 8

|

10

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Флотация

|

Расход воздуха

|

м3/час

|

1

|

Расходомер вихревой PROWIRL

|

-

|

Трубопроводы подачи воздуха на флотацию секций № 7, 8

|

17

|

1 раз в 4 года

|

гр.ведомственного надзора цех КИПиА

|

|

Флотация

|

Расход пульпы

|

м3/час

|

1

|

Расходомер Взлет-ЭР.

|

-

|

Трубопровод питания флотации секций № 7, 8

|

7

|

1 раз в 4 года

|

гр.ведомственного надзора цех КИПиА

|

|

|

|

Продолжение таблицы 15.2

|

|

Подача воздуха

|

Контроль подачи воздуха с компрессорной станции

|

м3/час

|

0,5

|

САПФИР-Q сжатого воздуха

|

-

|

Насосная станция секций № 7, 8

|

1

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Флотация

|

Уровень пульпы во флотомашинах

|

м

|

0,25

|

PROBЕ

|

-

|

Флотомашины секций № 7, 8

|

13

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Флотация

|

Уровень пульпы в зумпфе

|

м

|

0,25

|

PROBЕ

|

-

|

Над зумпфом секции № 7, 8

|

3

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Флотация

|

Расход реагентов

|

л/сек

|

1

|

Дозатор BURKER

|

-

|

Реагентопроводы дозировочной площадки секций 6, 7, 8

|

28

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Транспортировка руды

|

Взвешивание

руды

|

т

|

3

|

ДТК

|

-

|

Главный

корпус, конвейер № 6,7,8

|

3

|

1 раз в неделю

|

Гр. весового

хозяйства цех КИПиА

|

|

Насосная станция оборотного водоснабжения

|

|

Подача оборотной воды

|

Поступление оборотной воды

|

м3/час

|

0,5

|

САПФИР-2430

РД-0442-00

|

-

|

Трубопровод на входе в насосную станцию

|

1

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Подача оборотной воды

|

Расход оборотной воды

|

м3/час

|

0,5

|

САПФИР-2430

РД-0442-00

|

-

|

Трубопровод на выходе из насосной станции

|

1

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

|

|

Продолжение таблицы 15.2

|

|

Подача оборотной воды

|

Давление воды

|

кгс/см2

|

1,5

|

ЭКМ

|

-

|

Трубопроводы оборотной воды в насосной станции

|

2

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Подача оборотной воды

|

Концентрация ионов водорода

|

рН

|

0,5

|

рН-электрод

|

Рн-2100е

|

Сгуститель № 1

|

1

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Подача оборотной воды

|

Давление оборотной воды

|

кгс/см2

|

1

|

РС-28

|

-

|

Трубопроводы оборотной воды в насосной станции

|

2

|

1 раз в год

|

гр.ведомственного надзора цех КИПиА

|

|

Мокрая магнитная сепарация

|

|

Сепарация

|

Давление пульпы

|

кгс/см2

|

1,5

|

ЭКМ

|

-

|

Трубопровод нагнетания насоса

|

8

|

1 раз в год

|

гр.ведомст. надзора цех КИПиА

|

|

Сепарация

|

Уровень пульпы в зумпфе

|

м

|

1

|

LM-80

|

-

|

Над зумпфом

|

1

|

1 раз в год

|

гр.ведомст.надзора цех КИПиА

|

|

Сепарация

|

Расход пульпы

|

м3/час

|

1

|

Взлет-ЭР

|

-

|

Трубопровод подачи пульпы на перечистную сепарацию

|

2

|

1 раз в 4 года

|

гр.ведомственного надзора цех КИПиА

|

Заключение

В результате прохождения учебной практики мною получены начальные знания об основных технологиях производства продукции обогатительного предприятия, оборудовании и основных цехах. Также я получила знания об истории предприятия обогатительного комплекса ОАО «Святогор», об основных видах продукции данного предприятия. Я изучила более детально одну из частей технологической цепочки обогащения, а конкретно процесс флотации на предприятии ОАО «Святогор».

Список использованных источников

- Технологическая карта предприятия ОАО «Святогор»

- http://www.svg.ru/ru/about/production/

- Рубинштейн Ю.Б. Теория и технология флотации руд: учеб. пособие/ Рубинштейн Ю.Б., Филиппов Ю.А.- Москва, 1980.

- Дерягин Б.В. Флотационные методы обогащения/ Дерягин Б.В., Духин С. С., Pyлев H. H.- Москва,1984.

Приложение

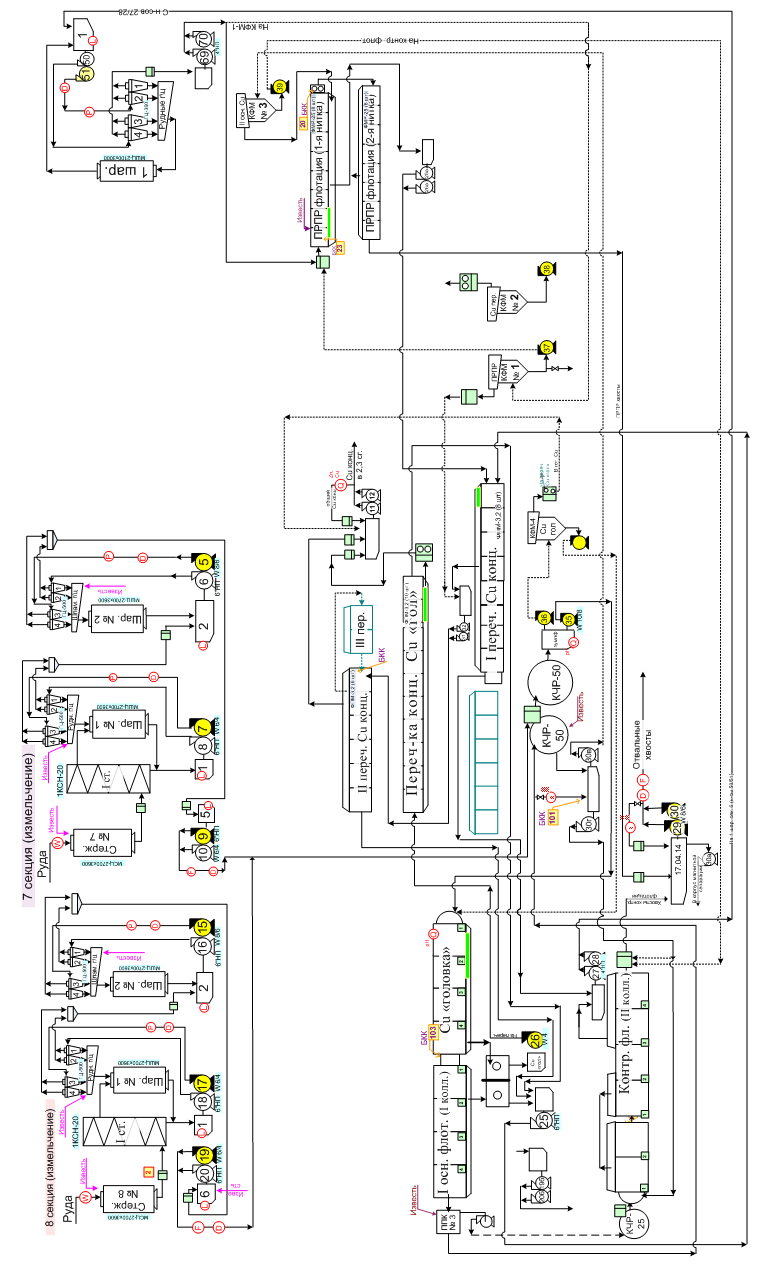

Рис. 4.1 – Принципиальная схема обогащения медных руд и конвертерного шлака на секциях № 1, 2, 4 и 5

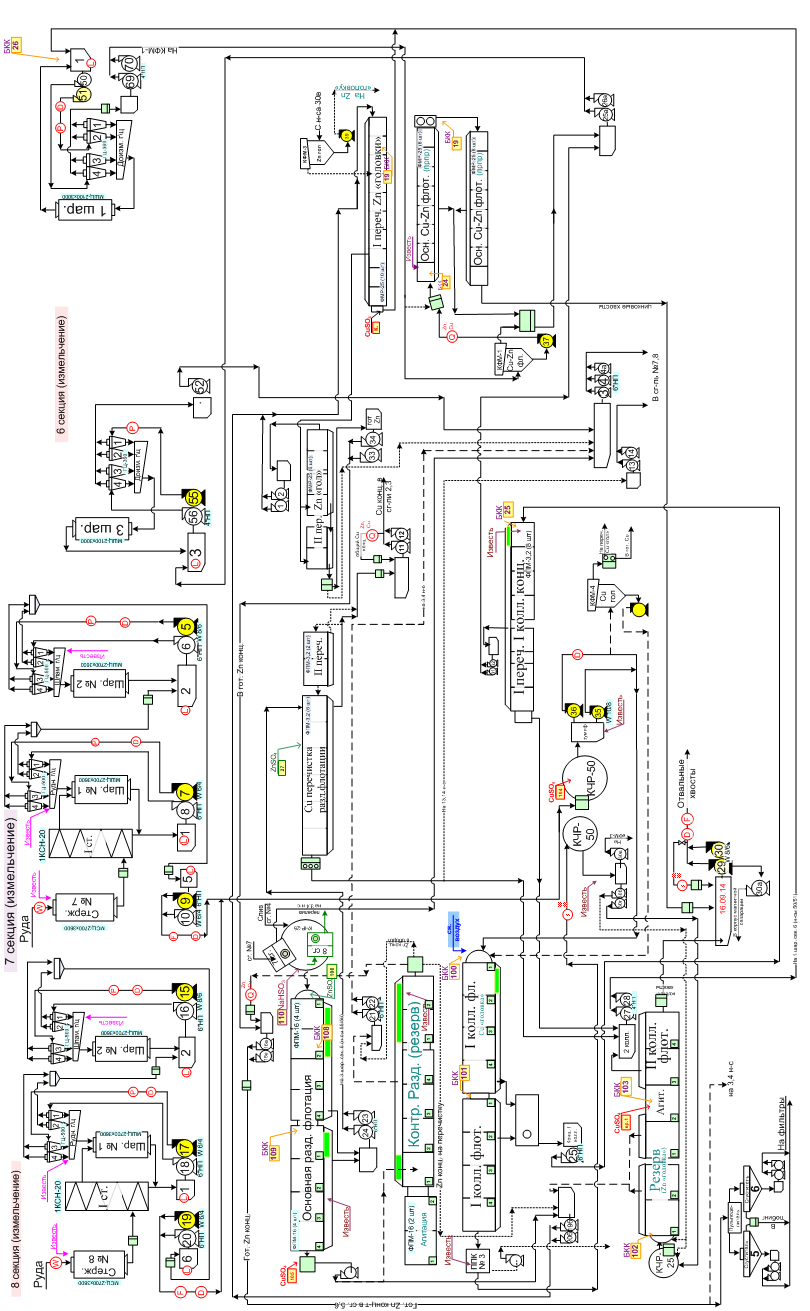

Рис. 4.2 – Принципиальная схема обогащения медных руд на секции №6

Рис. 4.3 – Принципиальная схема обогащения медной руды Шемурского месторождения на секциях №7,8

Рис. 4.4 – Схема цепи аппаратов секции № 1

Рис. 4.5 – Схема цепи аппаратов секции № 2

Рис. 4.6 - Схема цепи аппаратов 4 секции

Рис. 4.7 - Схема цепи аппаратов секции №5

Рис. 4.8 – Схема цепи аппаратов секции №6

Рис. 4.9 – Схема цепи аппаратов обогащения медной руды Шемурского месторождения на секциях №7,8

Рис. 4.10 – Принципиальная технологическая схема обогащения Cu-Zn руды Ново-Шемурского месторождения на секциях №6, 7, 8

Рис. 4.11 – Схема цепи аппаратов на секциях №6, 7, 8

PAGE \* MERGEFORMAT5

Ознакомление с циклом обогатительного производства ОАО «Святогор»