ВНЕДРЕНИЕ СИСТЕМЫ МЕНЕДЖМЕНТА КАЧЕСТВА ХААСП (НА ПРИМЕРЕ ООО «СЛАДКОЕЖКА»)

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«КУБАНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

(ФГБОУ ВПО «КубГУ»)

Кафедра мировой экономики и менеджмента

ДОПУСТИТЬ К ЗАЩИТЕ В ГЭК

Заведующий кафедрой

д-р экон. наук, профессор

_____________ И.В. Шевченко

____________________ 2015 г.

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА БАКАЛАВРА

ВНЕДРЕНИЕ СИСТЕМЫ МЕНЕДЖМЕНТА КАЧЕСТВА ХААСП (НА ПРИМЕРЕ ООО «СЛАДКОЕЖКА»)

Работу выполнил _________________________ Галушкин Григорий Андреевич

Факультет экономический

Направление 27.03.02 Управление качеством

Профиль «Управление качеством в социально-экономических системах»

Научный руководитель

преподаватель, канд. экон. наук ______________________________К.И. Шевченко

Нормоконтролер

ст. преп. __________________________________________________Ю.С. Клещёва

Краснодар 2015

СОДЕРЖАНИЕ

Введение

1 Теоретико-методологические основы управления качеством продукции

1.1 История развития систем менеджмента качества

1.2 Основы развития систем менеджмента качества в пищевой индустрии

1.3 Роль системы качества НАССР в повышении конкурентноспособности предприятия

1.4 Мировые тенденции в области менеджмента качества

2 Анализ организация системы менеджмента качества на кондитерской фабрике «Сладкоежка»

2.1 Организационно-экономическая характеристика кондитерской фабрики «Сладкоежка»

2.2 Система менеджмента качества на кондитерской фабрике «Сладкоежка» в современных условиях

2.3 Применение принципов системы НАССР на кондитерской фабрике «Сладкоежка»

3 Организация работ по внедрению системы НАССР на кондитерской фабрике «Сладкоежка»

3.1 Реализация методологии системы НАССР на предприятии

3.2 Рекомендации по совершенствованию процесса управления качеством на кондитерской фабрике «Сладкоежка»

Заключение

Список литературы

Приложении А – Список основных опасностей при производстве зефира

Приложение Б –Протокол выявления и испытания опасностей

Приложение В – Протокол выбора критических контрольных точек

Приложение Г – Протокол плана ХАССП

ВВЕДЕНИЕ

Одним из параметров качественной продукции, является параметр ее безопасности. И действительно, если пищевая продукция небезопасна, то соответственно и выход на рынок ей закрыт. Все большая часть производителей стремится сделать свою продукцию качественной и безопасной, в связи с современными тенденциями рынка, желанием потребителей и моральных аспектов.

В США и Европейских странах широкое распространение получила система менеджмента качества безопасности пищевой продукции НАССР. Целью, которой являлось создание превентивных мер, для обеспечения безопасного производства продукции. Законодательные органы поняли все преимущества данной системы, приняв закон об обязательной сертификации НАССР для всех предприятий в пищевой индустрии.

Российская федерация в связи со входом в ВТО, еще задолго до этого момента приняла Технический регламент ТР ТС 021/2011 « О безопасности пищевой продукции». Одним из главных требований является то, что все предприятия производители пищевой продукции, должны разработать и внедрить систему менеджмента безопасности пищевой продукции, основанной на принципах НАССР. Данное требования должно было выполниться до 15 февраля 2015 года.

Цель дипломной работы - разработка и внедрение системы НАССР для кондитерской фабрики «Сладкоежка».

Для достижения поставленной цели необходимо решить следующие задачи:

- изучить особенности производственной системы на предприятии;

- провести анализ существующей системы менеджмента качества

- изучить технологию производства пастильных изделий (зефира)

- изучить система НАССР и разработан ее проект применительно к производству пастильных изделий (зефира)

- разработать пути повышения системы менеджмента качества на кондитерской «Фабрике сладкоежка»

Объектом нашего исследования является система НАССР на кондитерской фабрике «Сладкоежка»

Предмет нашего исследования - экономические отношения, возникающие в процессе производства, технологические процессы, а также система безопасности НАССР применительно к процессу производства пастильных изделий (зефира).

В работе использованы исследования в области безопасности продукции, технологических процессов, менеджмента качества зарубежных и отечественных ученых, а именно: Ребрин Ю.И., Шестопал Ю.Т., Моисеенко И.В.

Эмпирической базой исследования послужили официальные данные из нормативно-правовых документов, специализированных журналов, материалы с сайтов аудиторских компаний, материалы сети Internet и периодических изданий.

Методологической базой исследования послужили методы сравнительного, системного, ситуационного анализа. Работа выполнена с использованием широкого спектра абстрактно-логических, расчетно-статистических, графических и математических методов: логический и исторический анализ, индукция и дедукция, сравнение, метод научной абстракции, прогнозирование, составление таблиц и их описание, построение диаграмм, графиков, схем.

В теоретическом аспекте рассмотрена история развития менеджмента качества как в целом состоянии, так и в отраслевой специфики. Изложены краткие теоритические выводы о тенденциях развитии менеджмента качества в будущем, перечислены основные системы менеджмента качества в пищевой промышленности

Вторая глава содержит практический анализ кондитерской фабрики «Сладкоежка». Описаны выводы по анализу экономической, организационной системы предприятия, а также рассмотрена действующая система менеджмента качества и представлен теоритический план внедрения системы ХАССП.

В третьей главе предложена методология внедрения системы ХАССП, изложены основные проблемы действующей системы менеджмента качества, а также основные методы улучшения ее улучшения.

Заключение содержит ряд выводов по проведенному исследованию и разработанным рекомендациям.

Структура настоящей выпускной квалификационной работы включает в себя введение, три главы, заключение, список использованных источников и приложения.

1 Теоретико-методологические основы управления качеством продукции

1.1 История развития систем менеджмента качества

Над качеством продукции люди начали задумываться со становлением промышленного производства, а именно с началом ведения конкурентной борьбы между производителями. Развивалось производство, совершенствовались методики инспектирования продукции, и это все двигалось планомерно с развитием общества, промышленности. Поэтому нельзя выделить четких границ в развитии менеджмента качества, а можно выделить этапы, которые взаимосвязаны с открытиями и введениями новых методик и практик менеджмента качества.

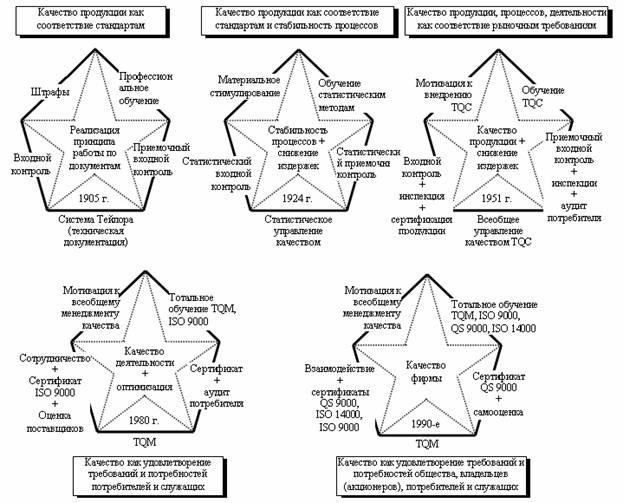

В истории развития менеджмента качества учёные выделяют пять этапов эволюции менеджмента качества, которые иногда представляют в виде пяти звезд качества (Рис. 1.)

На первом этапе менеджмент качества связан с идеальным выполнением продукции, т.е. с соблюдением параметров и характеристик изделий. Тогда и появилась первая система – Система Тейлора (1905 г.). Она обуславливалась установлением технических и производственных норм инженерами и специалистами, а рабочим предстояло вести полное их соблюдение. Эта система устанавливала требования к качеству изделий в виде полей допусков и вводила определенные шаблоны, которые устанавливали верхнюю и нижнюю границы, так называемые проходные и непроходные калибры. Для функционирования системы и ее контроля были введены первые менеджеры по качеству – инспекторы (в России технические контролеры).

Рисунок 1 - Пять звезд качества

Рисунок 1 - Пять звезд качества

Второй этап основывается на статистическом управлении качеством. Система Тейлора дала хороший толчок в развитии менеджмента качества. Она построила хороший механизм для контроля качества каждого изделия. Но в процессе совершенствования этого метода стало понятно, что продукция – это, прежде всего результат каких-то производственных процессов. И дефектная продукция является следствием:

-во-первых, неправильного функционирования производственных процессов

-во-вторых, неправильной работы оборудования и персонала.

В 1924 г. на корпорации «Bell Telephone Laboratories»под руководством Р.Л. Джонса создана группа, заложившая основы статистического управления качеством. Этот метод представлял ряд контрольных карт, разработанные В. Шухартом, а также первые понятия, таблицы выборочного контроля качества, выполненные Х. Доджем и Х. Ромингом. Создание этой документации и дало начало статистическим методам управления качеством

Эти идеи получили свое распространение не только в американском менеджменте, но и оказали большое влияние на промышленную революцию в Японии, благодаря Эдварду Демингу, который посетил Японию в 1946 с циклом лекция по методам статистического контроля качества. Э. Деминг был сторонником отмены знаний и результатов за выполненные работы. Т.к. он считал, что это плохо сказывается на внутреннем климате сотрудника и персонала в целом. Возникает атмосфера страха, которая способствует краткосрочному вкладу в работу и игнорирует долгосрочные задачи, разрушая командную работу. В процессе развития своих идей Деминг разрабатывает 14 принципов улучшения качества. Сам он рассматривает и видит их применение, как к малым предприятиям, так и к крупным, применимы к любому отделу и в любой компании.

Д. Джуран являясь соратником Э. Деминга, опираясь на точку зрения последнего и развивая ее, ввел термин качества в духе «соответствия требованиям потребителя» (Fitnessforuse»), который ориентирован на требования потребителей. Тем самым он показал ответственность менеджмента за хронические последствия несоответствий. Дополнив статистические методы контроля качества статистическими методами решения проблем качества.

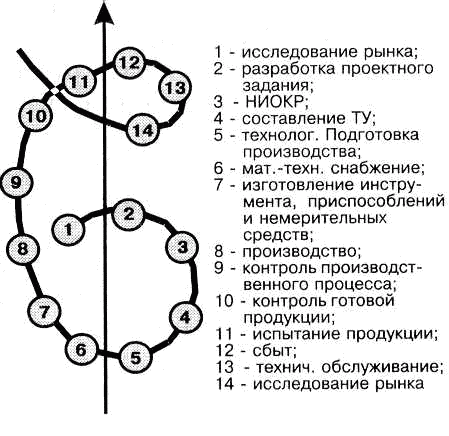

Дж. Джуран первым обосновал переход от контроля качества к управлению качеством. Он разработал «спираль качества» - вневременная пространственная модель, определившая основные стадии непрерывно развивающихся работ по управлению качеством (Рис. 2)

Впоследствии, задачи, решаемые в области качества, начинают усложняться, а, следовательно, усложняются и системы качества. Для успешного функционирования и правильности выполнения работ в области управления качеством появляется новая специальность – инженер по качеству. В его обязанности входило анализ качества и причин дефектов изделий, строить контрольные карты и т.п. В целом внимание уже уделялась не нахождению дефектного изделия, а его предупреждению путем выявления причин и их устранению. Усложнялись и мотивация сотрудников, организация труда, к профессиональному обучению добавилось обучение статистическим методам управления.

Рисунок 2 - Спираль качества Джурана

Впоследствии, задачи, решаемые в области качества, начинают усложняться, а, следовательно, усложняются и системы качества. Для успешного функционирования и правильности выполнения работ в области управления качеством появляется новая специальность – инженер по качеству. В его обязанности входило анализ качества и причин дефектов изделий, строить контрольные карты и т.п. В целом внимание уже уделялась не нахождению дефектного изделия, а его предупреждению путем выявления причин и их устранению. Усложнялись и мотивация сотрудников, организация труда, к профессиональному обучению добавилось обучение статистическим методам управления.

Третий этап. В процессе развития принципов статистического управления качеством, производители начали обращать внимание на экономическую составляющую. Также это привело к пониманию, что качество это забота не одного работника или инспектора, инженера по качеству, систематическая работа всех сотрудников предприятия.

Так в 1950-е годы американским ученым А. Фейгенбаум была выдвинута концепция тотального контроля качества, который в 1957 году опубликовал свою статью – комплексное управление качеством продукции.

Основные направления TQC:

- прогнозирование несоответствий в качестве продукции;

- проверка качества поставляемого сырья, комплектующих;

- развитие сервисного обслуживания;

А. Фейгенбаум первый выявил зависимость между системой учета и затрат и качеством продукции, также призывал к вопросам причин несоответствий.

На качество продукции может влиять множество факторов от плохой транспортировки сырья до плохого освещения на рабочем месте, поэтому идея TQC заключалась в выделении основных составляющих, которые влияли на качество, но при этом обязательно нужно учитывать корреляцию факторов, чтобы при воздействии на одни, предвидеть, как поведут себя другие. Для полной картины обеспечения качества, а именно создания комплексности, нужно учитывать все этапы производства, выявить взаимосвязь всех подразделений, которые участвуют в обеспечении качества.

В свой вклад на этом этапе развития внесли и японский профессор К. Исикава и Филип Кросби. В своих работах Исикава рассматривал качество как задачу менеджмента, при которой обеспечением качества должны заниматься все сотрудники предприятия, так же ввел термин отношение потребитель-поставщик. Его европейский соратник из Германии Б. Кросби в 60-х годах опубликовал программу «0 дефектов». В которой концентрирует внимание на аппарате управления предприятием и его значимости в обеспечении качества.

В процессе развития менеджмента качества, появились документированные системы качества, которые устанавливали ответственности, взаимодействия руководства предприятия в обеспечении качества, а не только специалистов ответственных за это. Хоть основные теории и практики были разработаны в Европе и США, но лидером во внедрении и развитии стала Япония. Здесь мотивация смещалась в сторону человеческого фактора. Увеличилось моральное стимулирование, ответственность за сотрудников, поддержка его будущем, поддержка его семьи. Уделялось внимание обучению сотрудников, в том числе самообучению.

Четвертый этап. В это время начинается абсолютно новый подход к качеству, изменение системы качества, переход от TQC к TQM, от контроля к управлению. Появилось серия стандартов на системы качества, такие как ISO 9000, которая принята в 1987 году.ISO 9000- серия международных стандартов, описывающих требования к системе менеджмента качества организаций и предприятий.

На первый план в TQM ставится качество продукции, и все решения, вся работа направлена на эту характеристику, объем продукции , сроки поставки, затраты на качество уходят на второй план. Теперь весь процесс производства и управления строится исходя из интересов качества, и полностью подчиняется этой цели. TQM предполагает постоянное улучшение в различных сферах предприятия, например в сбыте, производстве, организации работ, управленческой деятельности. Можно сказать, что это целая философия компании, основным принципом которой, является постулат - улучшению нет предела.

ТQM усиливает роль работника в обеспечении качества. Создается такая мотивационная система, при которой люди ставят работу практически на первый план в своей жизни, отказываются от отпусков, задерживаются на работе в сверх урочное время, берут работу на дом. Следовательно, на их обучение стало выделяться гораздо больше времени, обучение становилось практически непрерывным. Изменялись и его формы, появлялись деловые игры, тесты, нанимались специальные люди которые развивали лидерские и прочие качества у персонала. Считалось, что если человек активный, умный, с хорошо выраженными лидерскими качествами, то он увереннее чувствует себя в коллективе, может повести за собой группу, следовательно окажет положительный эффект на развитие компании и на обеспечении качества.

Для подтверждения наличия на предприятии TQM нужно было пройти сертификацию и получить сертификат третьей стороной. Наличие такого сертификата, давало подтверждение качества и уверенность заказчику, допуск к тендерам различного уровня.

Конечно же, наличие сертификата на внедренную систему качества, не являлось гарантом его полного соблюдения, но необходимым условием для дальнейшего функционирования предприятия в рыночной экономики.

Пятый этап. В 90-е годы предприятия начинают уделять внимание социальной ответственности, усилилось и влияние общество на предприятие. Что и привело к созданию новой серии стандартов ISO 1400.

ISO 14000 - серия международных стандартов по созданию системы экологического менеджмента. Как и ИСО 9000, данная система качества становится не менее популярной, в связи с экологической составляющей качества. Большие корпорации начинают сами разрабатывать свои корпоративные системы. Как пример выступает стандарт QS 9001, разработанный ведущими автомобильными компаниями, который устанавливает требования к система качества. Главным достижением пятого этапа стали именно внедрение ISO 14000 QS 9000

- Основы развития систем менеджмента качества в пищевой промышленности

Современные предприятия в рыночных условиях одной из главных задач в своем развитии видят повышение своей конкурентноспособности. Высокое качество продукции выпускаемой на предприятиях будет являться одним из главенствующих факторов успеха предприятий в видении конкурентной борьбы, повышении экономической эффективности. Мировая практика показывает, что повышение конкурентноспособности достигается не только за счет снижение издержек, а также цены на продукцию, но в большей степени за счет повышение качественных характеристик товара и услуг, способных более полно удовлетворить и даже превзойти запросы потребителей.

Улучшение качественных свойств и характеристик продукта, эта целая направление в деятельности организации напрямую от которой зависит ее конкурентоспособность. Если предприятие ставит перед собой цель усовершенствовать качество продукции, которая в свою направлена на повышение конкурентноспособности, то в организации требуется внедрение современных систем менеджмента качества, которые соответствуют международным стандартам.

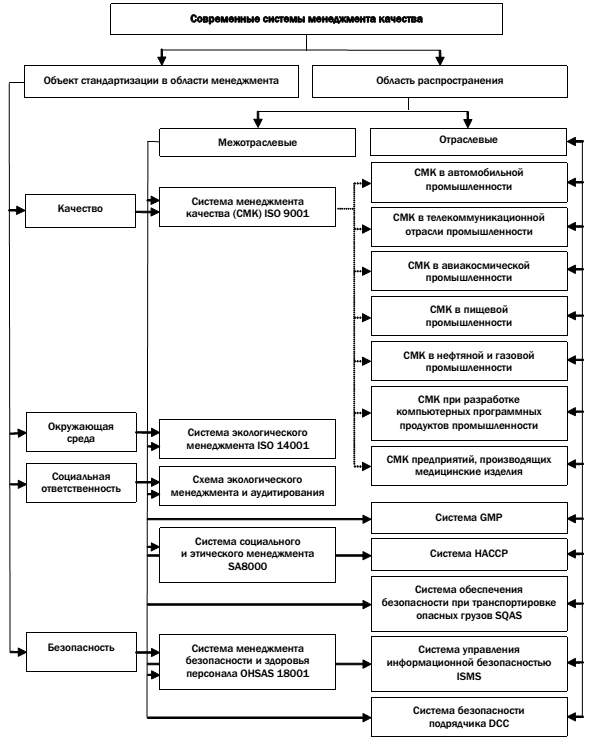

Количество современных систем качества очень велико, их разнообразие позволяет охватывать различные сферы деятельности. Благодаря такому охвату и одновременно узкой специализированности, позволяет наиболее полно структурировать и рационализировать процесс управления качеством на предприятии. Современные системы менеджмента качества можно сгруппировать в зависимости от объекта стандартизации. (см. рис. 3)

Сегодня система менеджмента качества - это эффективный набор оптимизационных, рациональных, управленческих элементов, благодаря которым предприятие может организовать свою деятельность в соответствии с современными требованиями рынка. Самые распространенные системы, которые получили наибольшее распространение и подходят для внедрения на предприятиях любых видов деятельности – это системы менеджмента разработанные на основе международных стандартов ISO 9000.

Рисунок 3 – Современные системы менеджмента качества

Серия стандартов ISO 9000 – группа международных стандартов, которые разработаны международной организацией по стандартизации (ISO), для предприятий, которые желают построить эффективную систему менеджмента качества и улучшить взаимопонимание с потребителями и поставщиками. В таблице № 1 представлен состав серии стандартов ИСО 9000 как в международном обозначении, так и в национальном.

Таблица 1 – Состав серии стандартов ИСО серии 9000

|

№

|

Название

|

Международное обозначение

|

Национальный аналог

|

|

1

|

“Системы менеджмента качества. Основные положения и словарь».

|

ISO 9000:2008

|

ГОСТ Р ИСО 9000-2008

|

|

2

|

«Системы менеджмента качества. Требования».

|

ISO 9001:2008

|

ГОСТ Р ИСО 9001-2008

|

|

3

|

«Менеджмент с целью достижения устойчивого успеха организации. Подход с позиции менеджмента качества».

|

ISO 9004:2009

|

ГОСТ Р ИСО 9004-2010

|

|

4

|

«Руководящие указания по аудиту систем менеджмента качества и/или систем экологического менеджмента».

|

ISO 19011:2002

|

ГОСТ Р ИСО 19011-2003

|

Серия международных стандартов ISO 9000 затрагивает различные уровни управления качеством на предприятии. Данные стандарты содержат руководства для организаций, которые хотят, чтобы качество их продукции постоянно усовершенствовалось и отвечало требованиям заказчика. Одним из главных преимуществ данной системы - это ориентация ее на потребителя, и обеспечение качества на самых ранних стадиях жизненного цикла продукции. Повысить качество продукции не удастся на должном уровне, если проводить мероприятия по внедрению системы менеджмента изолированно друг от друга, необходим системный подход. При внедрении систем менеджмента качества, одним из основных принципов, является принцип системного подхода к управлению, один из основных принципов, на которых базируется менеджмент качества. Системность в управлении процессами позволяет повысить эффективность и результативность деятельности организации при достижении целей.

Стандарты ISO серии 9000 — это нормативные документы, которые основаны на восьми основных принципах, которые необходимы для продвижения и действия предприятия, нацеленного на долгосрочное, непрерывное повышение эффективности, сосредоточенной на потребителях и всего руководства. Эти восемь принципов представлены в таблице 2.

Таблица 2 – Основные принципы стандартов ИСО серии 9000

|

Название принципа

|

Его содержание

|

|

Ориентация на потребителя

|

«Организации зависят от своих потребителей и поэтому должны понять настоящие и будущие запросы потребителей, удовлетворять требования потребителей и стремиться увеличивать ожидания потребителей»

|

|

Лидерство руководителя

|

« Руководители определяют единство цели и направления организации.

|

|

Вовлечение работников

|

«Люди на всех уровнях – представляют сущность организации. И вовлечение людей дает возможность их способностям быть использованными в целях организации»

|

|

Процессный подход

|

«Желаемый результат более эффективно достигается, если ресурсы и деятельности управляются как процесс»

|

|

Системный подход к менеджменту

|

«Идентификация, понимание и управление взаимосвязанными процессами как системой, которая содействует эффективности действий организации в достижении своих целей»

|

|

Постоянное улучшение

|

Непрерывное совершенствование всех аспектов организации должно быть постоянной целью организации»

|

|

Принятие решений, основанное на фактах

|

«Эффективные решения основываются на анализе данных и информации»

|

|

Взаимовыгодные отношения с поставщиками

|

«Организация и ее поставщики являются взаимозависимыми и взаимовыгодные отношения увеличат возможность каждой стороны создать ценность»

|

Выше перечисленные принципы менеджмента, также обеспечивают процессный подход к созданию и внедрению систем менеджмента качества. Вышеуказанные принципы менеджмента качества обеспечивают процессный подход к созданию и внедрению системы менеджмента качества, главная цель которой — дать руководству и персоналу предприятий инструмент, который способствует улучшению качества процессов производства, сбыта и др., в результате повысить конкурентоспособность усовершенствованных товаров.

Эти принципы объединяет добровольность их применение в том смысле, что руководство организации само принимает решение о создании и построении системы менеджмента качества в соответствии с требованиями ИСО 9000, но после принятие такого решения, необходимость выполнения требования становится обязательным.

Серия стандартов ИСО 9000 имеет и негативные стороны, а именно они не позволяют учесть некоторые особенности ряда промышленных отраслей, где требования к экологичности, безопасности труда, качеству продукции очень высоки. В ряде случаев применение требований стандартов ИСО 9000 оказывается сдерживающим фактором. Вследствие чего стандарты ИСО 9000 приобретают отраслевую специфику, они могут применяться лишь в конкретных отраслях. В таблице 3 приведена система менеджмента качества, учитываемая на предприятиях пищевой промышленности.

Таблица 3 – Отраслевые системы менеджмента качества на базе международных стандартов ИСО серии 9000

|

Отраслевая система менеджмента качества

|

Нормативный документ

|

Цель системы

|

Полученные преимущества

|

|

Системы менеджмента качества в пищевой промышленности

|

Международный стандарт ИСО 15161:2001

Международный стандарт ИСО серии 22000

|

Обеспечение системы учета ожиданий потребителей о безопасности пищевой продукции, при разработке СМК в соответствии с ИСО 9001:2008

|

Комплексное применение двух стандартов станет для изготовителей эффективным инструментом производства безопасных пищевых продуктов, которые будут отвечать законодательным требованиям, а также ожиданием потребителей и самих изготовителей.

|

Международный стандарт ИСО 15161:2001 охватывает все аспекты качества и дает рекомендации, как интегрировать систему НАССР в систему менеджмента качества. Проект, стандарта ИСО 22000 рассматривает аспекты безопасности, ориентирует изготовителей на разработку и внедрение систем менеджмента, обеспечивающих безопасность продуктов питания, по всей цепочки поставки. Стандарт ИСО 22000 интегрирует принципы и практику НАССР с программами предварительных условий, используя анализ рисков для определения стратегии, обеспечивающих управление рисками и увязку программ предварительных условий с планом НАССР.

В современных условиях на предприятиях пищевой промышленности широко применяется система менеджмента качества НАССР (Hаzard Anаlysisand Critical Сontrol Point) - это система анализа рисков и критических контрольных точек, используемая в пищевой промышленности для выявления, количественной оценке и контролирования рисков безопасности пищевой продукции.

Данная система была разработана в США в 1960 году на корпорации Пиллсбери, данная компания работала на NASA и система НАССР разрабатывалась в строжайшей секретности. На тот момент было главным гарантировать качественную и безопасную пищу американским космонавтам. Все системы качества, существовавшие на тот момент, обеспечивали контроль качество на конечном этапе производства продукта, требовалась система, которая содержала в себе превентивные меры контроля качества и обеспечивала твердую уверенность в безопасности пищевой продукции. Так, спустя 10 лет ее использования за закрытыми дверьми, в 1971 году она была представлена на Американской конференции по защите пищевых продуктов, была единогласно одобрена и получила широкое внедрение в пищевой промышленности. Система НАССР получила стремительное распространения на предприятиях Америки, Австралии, Европы, а на сегодняшний день в странах Европы, Канаде и США внедрение системы HACCP на предприятиях в пищевой промышленности стало обязательством.

В России 15 февраля 2015 года вступает в силу требования Технического регламента таможенного союза 021/2011 «О безопасности пищевой продукции» Главным требованием является разработка и внедрение системы менеджмента безопасности пищевой продукции, основанной на принципах НАССР. Система менеджмента безопасности пищевой продукции базируется на семи основных принципах, которые представлены в таблице 4.

Таблица 4 - Семь принципов системы НАССР

|

№

|

Название

|

Краткое описание

|

|

1

|

Анализ и оценка рисков

|

Данный принцип предполагает деление видов рисков на биологические, химические, физические, а также анализ и оценка возможности передачи риска на последующие этапы производства

|

|

2

|

Выявление критических контрольных точек

|

ККТ – место проведения контроля для выявления риска. ККТ определят, составляя блок-схему технологического процесса и последовательно анализируя каждый этап.

|

|

3

|

Установление критических пределов

|

Допустимые величины по каждому фактору опасности.

|

|

4

|

Разработка системы мониторинга

|

Разрабатывается система наблюдений за параметрами в критических контрольных точках.

|

|

5

|

Разработка корректирующих действий

|

Составляются корректирующие действия, которые будут приниматься в случае выхода критической контрольной точки за критические пределы

|

|

6

|

Документирование всех стадий и процедур

|

Документирование всех процедур и процессов. Дает возможность отслеживать весь процесс, а также его наглядное предоставление

|

|

7

|

Разработка процедур проверки системы

|

После завершения разработки плана НАССР предприятие приступает к осуществлению процедур проверки.

|

Система НАССР устанавливает рамки, позволяющие детально анализировать процесс выявления рисков и опасностей. НАССР система управления безопасностью пищевых продуктов принципы, которой могут быть применены на протяжении всей пищевой цепи. Эта система управления, в которой безопасность пищевых продуктов рассматривается посредством анализа и контроля биологических, химических и физических опасностей от сырья, производства, закупки и обработки до производства, распределения и потребления готовой продукции.

Широкое распространение по миру системы менеджмента безопасности пищевых продуктов НАССР можно объяснить, перечислив ряд преимуществ, которые она дает. Их можно разграничить на внутренние и внешние.

Среди внутренних преимуществ менеджмента предприятий, внедряющих систему НАССР можно выделить:

- определение ответственных лиц за обеспечение безопасности пищевых продуктов;

- документальное подтверждение безопасности пищевых продуктов;

- рациональное использование ресурсов для управления безопасностью;

- обеспечение стабильного качества;

- снижение финансовых издержек;

- предупреждающие меры в обеспечении безопасности;

Среди внешних выгод можно выделить:

- расширение рынка сбыта;

- повышение инвестиционной привлекательности;

- повышение конкурентноспособности организации;

- повышение позитивного имиджа компании;

Все вышеперечисленное подтверждает выгодность внедрения Системы НАССР на предприятии. Компании обеспечивают защиту своей продукции или торговой марки при продвижении товара на рынке. Главным достоинством системы является именно не выявление, а предотвращение ошибок производства. Это дает гарантии потребителям в безопасности пищевых продуктов. Кроме того, применение системы HACCP является отличным аргументом при подтверждении нормативных и законодательных требований на предприятии.

Следующая система, которая также может применяться в пищевой промышленности - система GMP (Good Manufacturing Practice, надлежащая производственная практика). GMP- система норм, правил и указаний в отношении производства, имеет широкое распространение в фармацевтической промышленности, микроэлектронной промышленности, упаковочной промышленности, а также в высокоэкологичных отраслях промышленного производства (производства продуктов питания, медицинской или сенсорной технике и др.). Система предназначена, чтобы минимизировать риски, связанные с производством любой продукцией, которые не могут быть устранены с помощью тестирования конечного продукта.

В отличие от выборочного контроля качества уже готовой продукции, что обеспечит пригодность только данной или целой партии этой же продукции, стандарт GMP отражает системный подход и комплексно контролирует все параметры производства и лабораторной проверки. Стандарт GMP определяет параметры каждого этапа производства от материала, из которого сделан цех и количество микроорганизмом в цеху, до специальной одежды сотрудников. Особенность системы GMP- это абсолютное поддержание рабочей дисциплины, полное аргументированное документирование правильности выполнения и функционирования оборудования и процессов производства.

Данная система стандартов появилась в США в 60-е годы. На тот момент у них накопился уже достаточный опыт в формировании благоприятной среды производства. Группа ученых разработала свод специальных правил, которые регламентировали условия качественного и безопасного производства фармацевтической продукции. Первый официальный международный документ, стандарта GMP, был создан в 1968 году, сотрудниками Всемирной организации здравоохранения, а годом позже была принята резолюция, предписывающая применение стандарта GMP всем странам. В России только в 2001 году принят стандарт близкий по своему содержанию к стандарту GMP. Российским аналогом GMP стандартов является ГОСТ Р 52249-2004 «Правила производства и контроля качества лекарственных средств» Новая редакция Правил организации производства и контроля качества лекарственных средств были утверждены приказом Минпромторга России 14 июня 2013 г. N 916.

Стандарт GMP используется в фармацевтической промышленности для снижения рисков, которые присуще фармацевтической продукции, но в дальнейшем исходя из специфики других производств, его начали применять в пищевой промышленности. Произошло это, благодаря развитию отрасли детского питания, пищевых биологических добавок, ужесточения требований к качеству продукции, а также ее безопасности.

Внедрение системы GMP формирует для организации производства ряд конкретных требований, их выполнение необходимо для полного обеспечения качественной и безопасной продукции. Система GMP основывается на 9 основных правилах:

- полной описание всех технологических и производственных процессов и их контроль;

- валидация каждого этапа производственного процесса;

- оснащение производства соответствующим оборудованием, компетентным персоналом, подходящими помещениями;

- осуществление контроля качества сырья, материалов, упаковки, а также их хранение и транспортировки;

- постоянное обучение персонала;

- контроль состояния стекла и пластика используемого на производстве;

- создание плана помещений и плана расстановки оборудования;

- контроль оборудования;

- контроль качества воздушной среду в помещениях;

- контроль потоков сырья и материалов с целью исключения перекрестного загрязнения;

Систему GMP целесообразней всего рассматривать в совокупности с другими программами предварительных мероприятий, важными для обеспечения безопасности пищевых продуктов. Система GMP прекрасно гармонирует с практикой прослеживаемой производимой продукции, санитарно-гигиеническая практикой (GHP), программой борьбы с вредителями, программой работы с рекламациями потребителей, программой контроля и оценки поставщиков.

Опыт предприятий, внедривших и реализующих свою деятельность в соответствии с принципами GMP, показывает что, наряду с ростом качества и безопасности производимой продукции происходит снижение затрат на контроль качества и, соответственно, издержек на утилизацию несоответствующей продукции. Отдельно следует отметить роль системы GMP в формировании конкурентных преимуществ производителя, что играет немаловажную роль в условиях жесткой конкурентной борьбы в пищевой индустрии.

Анализируя различные системы менеджмента, можно выявить у них общие структурные компоненты, интегрируя которые можно достичь органичного сосуществования этих систем и улучшения не каждой в отдельности, а деятельности организации в целом, приводящей к усовершенствованию продукции. Правильным будет использование той методологии или комбинации систем менеджмента, которая принесет наибольшую пользу и станет «работать» в конкретной организации.

1.3 Роль системы качества НАССР в повышении конкурентоспособности предприятия

Сегодня выявление новых конкурентных преимуществ является очень важным в управлении предприятием. Развитие производства, появление новых игроков на рынке, деятельность уже старых конкурентов заставляет руководство предприятий находиться в постоянном поиске новых рычагов в повышении конкурентоспособности. Современная рыночная экономика, ее настоящий этап, диктует для экономики России совершенно новые правила ведения конкурентоспособной борьбы, открывает и формирует для российских предприятий новые факторы конкурентных преимуществ, которые полностью меняют нынешние представления о конкурентоспособности.

Конкурентоспособность предприятия зависит от множества факторов. Факторы - это явления и процессы производственной деятельности предприятия, а также социально-экономической жизни общества, которые вызывают корреляционную зависимость между величиной затрат на производство и уровнем конкурентоспособности предприятия.

Успех предприятия во многом зависит от правильности определения ключевых факторов конкурентоспособности в своей отрасли. Позволяет достичь преимущества перед существующими конкурентами и завоевать больший рынок и лучшую позицию на нем. Если проводить взаимосвязь между подходами к выявлению факторов повышения конкурентоспособности, то опыт показывает, что единого подхода нет. На рисунке 4 представлен график зависимости между факторами повышения конкурентоспособности предприятия и качеством менеджмента.

Как мы видим из рисунка 4 - качество продукции, является немаловажным фактором в повышении конкурентоспособности предприятия. И действительно, если руководство предприятия ставит проблему качества на уровень всего предприятия, то в долгосрочной перспективе оно получает неоспоримые конкурентные преимущества, экономический рост и в целом улучшение делового климата в организации.

На сегодняшний день одним из важных условий деятельности в пищевой промышленности, является обеспечение безопасности производимой продукции. Поэтому, прежде всего качество продукции определятся показателями безопасности. Для выпуска качественной и безопасной продукции на сегодняшний день существуют системы качества как общие, так и отраслевые.

Рисунок 4 – Зависимость конкурентоспособности

и факторов ее повышения

Самой углубленной системой, которая обеспечивает качество и безопасность пищевой продукции, является система НАССР (Hazard Analysisand Critical Control Points – Анализ Рисков и Критические Контрольные Точки). Как уже говорилось ранее, данная система была разработана американской компанией «Пилссбери», как система минимизации риска порчи продуктов и содержание в них вредных микроорганизмов. На сегодняшний день система НАССР является одной из самых распространенных систем и, подвержена обязательному внедрению на предприятия, которые заняты в пищевой индустрии. Одно дело внедрить ради получения сертификата, а другое для повышения реальной конкурентоспособности. Многие не понимают истинного значения системы НАССР, многие работают без соблюдения даже самых минимальных санитарных норм. Если предприятие осознанно ставит цели на повышение конкурентоспособности, то оно должно системно подходить к процессам производства. Процессы производства пищевых продуктов не должны быть пущены на самотек, за ними должно быть выстроено постоянное наблюдение, коррекция, контроль, совершенствование. Основные принципы системы НАССР, как раз и предназначены, чтобы откорректировать, систематизировать процессы производства.

Производители много внимания уделяют безопасности продукции, так как это сложная комплексная проблема производства, осуществления контроля от входящего сырья до упаковки и транспортировки продукции. Внедрение системы НАССР на предприятиях пищевой промышленности и общественного питания полностью решает эту проблему. Данная система не выявляет, а предупреждает и предвидит риски производства при помощи анализа всего процесса производства и применения превентивных мер для обеспечения безопасности

Главным принципом функционирования системы производства при внедрении НАССР является полный и глубокий анализ, для выявления всех возможных факторов загрязнения продукции на производстве. Сюда включают физические, микробиологические и химические факторы, а также заблаговременное устранение всех факторов риска.

Система НАССР дает не только преимущества в безопасности своей продукции, но, а также ряд экономических выгод. Преимущества данной системы можно разграничить на внутренние и внешние. Среди внутренних выгод можно выделить:

-основа НАССР - системный подход, охватывающий параметры безопасности пищевых продуктов на всех этапах жизненно цикла - от получения сырья до использования продукта конечным потребителем;

- использование превентивных мер, а не запоздалых действий по исправлению брака и отзыву продукции;

- однозначное определение ответственности за обеспечение безопасности пищевых продуктов;

- безошибочное выявление критических процессов и концентрация на них основных ресурсов и усилий предприятия;

- значительная экономия за счет снижения доли брака в общем объеме производства;

- документально подтвержденная уверенность относительно безопасности производимых продуктов, что особо важно при анализе претензий и в судебных разбирательствах;

Внедрение системы НАССР дает предприятию и ряд внешних преимуществ:

- повышается доверие потребителей к производимой продукции;

- открывается возможность выхода на новые рынки, расширение уже существующих рынков сбыта;

- дополнительные преимущества при участии в важных тендерах;

- повышается конкурентоспособность продукции предприятия;

- снижение числа рекламаций за счет обеспечения стабильного качества продукции;

- создание репутации производителя качественной и безопасной продукции;

Несмотря на столь очевидные преимущества, которые прямо - пропорционально скажутся на конкурентоспособности предприятия, не все отечественные предприятия хотели бы внедрять эту систему. Возможно, это связано просто с нежеланием, или с большими расходами, или просто с не информированностью предприятий. Для обеспечения безопасности продуктов питания в пищевой промышленности были приняты определенные поправки в нормативно-правовую базу, что сделало внедрение системы контроли НАССР обязательным для всех предприятий производящих кондитерские и колбасные изделия, молочную, сельхоз и иную пищевую продукцию.

1.4 Тенденции в управлении качеством в мировой практике

Управление качеством, безусловно, развивалось постоянно, переходя от простых контрольных действий к проверенным методам, направленных на постоянное улучшения. Компании всех размеров, работающие в различных отраслях промышленности, начали переход к более простым, более интеллектуальным процессам. Инструменты, которые позволяют управлять этими процессами, также стали более доступными, что, в свою очередь, приводит принципы менеджмента качества к еще более широкой аудитории.

Управление качеством развивалось и будет продолжать развиваться. Оно стало частью повседневной жизни в огромном количестве предприятий, вливается процессы производства товаров, кадрового, финансового управления. Оно тесно связано с инновационной деятельностью, а также с реализацией множества целей предприятия. Это основной компонент в качественном управлении проектами, который поможет достичь более широких результатов, которые будут регулировать будущее компании. В дальнейшем будет наблюдаться интегрированность знаний между отделами и станет сплошной интегрированной системой. Это означает, что каждый аспект деятельности компании играет важную роль в общих достижениях результатов производства, маркетинга, IT, продаж и управления проектами. Цели в области качества ставятся перед каждой должностью, перед каждым отделом.

Инвестиции в качественных поставщиков.

Еще одна тенденция, чтобы выяснить является ли поставщик надежным партнером в будущей деятельности. Умные компании знают, что они не могут позволить себе риски связанные с низким уровнем поставщика. Требования становятся более четкими и жесткими, чтобы партнер работал с теми поставщиками, которые способны удовлетворить цели менеджмента качества и пройти через аудиторские проверки.

Стандарты качества и должностные обязанности.

Стандарты качества уже включены в рабочие процессы. Виды рабочих процессов для задания рабочих ролей в организации, гарантируя, что каждый сотрудник имеет четкое представление о своих обязанностях, а также о нормах, регулирующие конкретные их роли. Эти стандарты будут идти рука об руку с оценкой и подготовкой кадров, обеспечивая новые стандарты производительности в пределах рабочего места.

Увеличение стратегического планирования.

Отчетность будет становиться все более важным элементом на всех уровнях компании, для того, чтобы менеджеры стратегий в области качества, были в состоянии продемонстрировать эффективность своей стратегии, чтобы показать ее значение. Все стратегии должны быть привязаны к показателям, с твердыми планами, чтобы показать прогресс на каждом этапе.

Все эти изменения ведут к непрерывному улучшению качества в каждой компании, любого размера, на каждом уровне управления. Это позволит создать в будущем интегрированную систему знаний, которая поможет включится в мировую систему качества практически любой компании.

2 Анализ организация системы менеджмента качества на кондитерской фабрике «Сладкоежка»

2.1 Организационно-экономическая характеристика кондитерской фабрики «Сладкоежка»

На рынке кондитерской продукции последнее время наблюдается увеличение предприятий, которые занимаются изготовлением кондитерских изделий. Множество предприятий оснащены по современным стандартам для выпуска качественной и безопасной продукции. Фабрики создают множество рабочих мест, ускоряют промышленный прогресс и самое главное обеспечивают население кондитерскими изделиями.

Так в 2006 году была открыта кондитерская фабрика «Сладкоежка» под руководством Орлова Владимира Владимировича. Предприятие находится в районном центре в ст. Тбилисская по адресу переулок Пушкинский, 11. Фактический адрес производства находится на улице Совхозной, 1Ж.

Миссией кондитерской фабрики «Сладкоежка» является производство качественных и безопасных кондитерских изделий, отвечающим требованиям потребителей, а также постоянное улучшение производственных процессов на предприятии и качества выпускаемой продукции. Главная цель фабрики, которая запланирована на 2015 год, достижение производства продукции в 5 т/мес.

Кондитерская фабрика «Сладкоежка» является одной их самых конкурентоспособных фабрик не только в своем районе, но и в Краснодарском крае. Руководитель Орлов В.В. на ряду со своим предприятием имеет достаточно обширный список наград, в том числе и грамоты, премии и стелы качества. Полный список достижений кондитерской фабрики «Сладкоежка» в лице Орлова Владимира Владимировича представлен в таблице 5.

|

№

|

Наименование премии

|

Кем выдана

|

Год получения

|

|

|

«Стела Качества»

|

Администрация Краснодарского края

|

2011 г.

|

|

|

Краевая целевая программа «Качество»

|

Администрация Краснодарского края

|

2012 г.

|

|

|

Лауреат конкурса «Лучшие предприниматели муниципального образования Тбилисский район»

|

Администрация Тбилисского района

|

2009 г.

|

Таблица 5 – Перечень достижений кондитерской фабрики сладкоежка

Сегодня предприятия производит широкий ассортимент кондитерской продукции, которая вырабатывается на современном оборудовании с минимальным участием ручного труда. Специалисты компании большое внимание уделяют не только вкусовым качествам продукции, но и удобству и привлекательности упаковки. Упаковка продукции производится в картонные коробки с разными объемами, а также в пластиковые пакеты с эмблемой компании.

Для производства разнообразной кондитерской продукции используется современное оборудование и современные технологические процессы. Строгое соблюдение санитарных норм на предприятии постоянно контролируется руководством и в полной мере поддерживается коллективом, используются современные моющие и дезинфицирующие средства. Все это и не только, позволяет выпускать широкий ассортимент качественной и безопасной продукции.

На кондитерской фабрике «Сладкоежка» выпускаются следующие виды продукции, которые представлены в таблице 6.

Как можно заметить у предприятия достаточно большой ассортимент продукции, что позволяет ему конкурировать в разных позиционных сегментах рынка.

Таблица 6 – Перечень выпускаемой продукции

|

№

|

Наименование

|

Краткое описание

|

Производится по

|

|

1

|

Печенье сахарное

|

неглазированное: «Сладкоежка», «Ароматное», «Нежное», «Янтарное», «Южное», «Дивное», «Юбиляр»; глазированное с шоколадной глазурью: «К чаю», «Паутинка», «Загадка», «Мечта», «Магия», «Сказка», «Карнавал», «Триумф»; с прослойкой из мармелада и суфле: «Майская ночь», «Венеция», «День и ночь»; с белковой прослойкой и джемом: «Кармелита», «Камила»; с фруктовой прослойкой: «Шапито», «Люкс», «По-венски»

|

ТР ТС 021/2011

ГОСТ 24901-89

|

|

2

|

Печенье сахарное

|

«Сливочное», «Постное», «Топленое молочко», «Сгущенкино», «Оригинальное»; печенье сдобное: «Ромашка», «Маргаритка», «Вдохновение», «Любимое», «Каприз», «Натали», «Забава», «Любава» глазированное шоколадной глазурью, «Маэстро» с суфле глазированное шоколадной глазурью

|

ТР ТС 021/2011

ГОСТ 24901-89

|

|

3

|

Кексы

|

«Фаворит», «Фантазия», «Глория», «Ривьера»

|

ТР ТС 021/2011

ГОСТ 15052-96

|

|

4

|

Зефир

|

неглазированный: «Ноктюрн», «Соната», «Каппучино», «Ромашка», «Божья коровка», «Сиюта», «Колечко», «Клубничный», «Лимонный», «Бело-розовый», «Ассорти»; глазированный: «Мишель», «Прелюдия», «Симфония», «Элегия», «Полонез», «Пастораль», «Сюрприз», «Киви»

|

|

|

5

|

Конфеты

|

сбивные неглазированные: «Палитра», «Флирт», «Снежок»; сбивные глазированные: «Нежность, «Птичье молочко», Птичье молочко кофейное», «Дарья кофейная»

|

ТР ТС 021-2011

ГОСТ 4570-93

|

|

6

|

Мармелад

|

Желейный неглазированный: «Радуга», «Сластена», «Экзотик», Мультяшки», Ассорти»

|

ТР ТС 021-2011

ГОСТ 6442-89

|

|

7

|

Драже

|

«Арахис в сахаре», «Арахис в какао порошке», «Семечка в какао порошке», «Цветная семечка», Морские камешки с изюмом», Лимончики.

|

ТР ТС 021/2011

ГОСТ 7060-79

|

По объемам выпуска продукции кондитерская фабрика «Сладкоежка» тоже занимает достаточно прочные позиции. Данные за последние полтора года представлены ниже.

Рисунок 7 – Объем выпуска продукции кондитерская фабрика «Сладкоежка» за последние полтора года

Теперь рассмотрим организационную структуру управления предприятием. Кондитерская фабрика «Сладкоежка относится к типу «средних» предприятий бизнеса. Штат сотрудников насчитывает не более 50 человек, что для предприятия сельской местности очень неплохой показатель с точки зрения занятости населения.

Рисунок 7 – Схема организационной структуры кондитерской фабрики «Сладкоежка»

Таблица 7 – Функциональные обязанности структурных подразделений/должностей

|

Должность

|

Обязанности

|

|

Директор

|

– руководство цехом;

– финансирование деятельности цеха;

– определение сегментов рынка;

– проведение рекламных кампаний;

– заключение договоров с поставщиками;

– общий контроль за деятельностью предприятия.

|

|

Бухгалтер

|

– учет финансовых документов;

– подготовка финансовой отчетности;

– расчет НДС;

– расчеты с бюджетом;

– исчисление подоходного налога;

– начисление заработной платы работникам.

|

|

Заведующий производством

|

-работа с поставщиками (подбор, контроль)

– приём сырья;

– работа с персоналом (кондитерами);

– контроль производственного процесса, соблюдения технологий производства, качества выпускаемой продукции.

|

|

Кондитер

|

– приготовление полуфабрикатов и готовых кондитерских изделий, сопутствующих продуктов (кремов, сиропов) с соблюдением технологических карт;

– нанесения съедобных изображений на поверхности кондитерских изделий;

– Контроль качества и времени выполнения заказов;

– подача заявок на необходимое сырьё.

|

|

Менеджеры по продажам

|

ведение клиентской базы

- консультация о товаре

- составление ТТН

|

|

Завхоз

|

– своевременный и качественный ремонт, монтаж, регулировка, электротехнические испытания оборудования и инвентаря;

– проведение профилактического осмотра оборудования и инвентаря;

– своевременная подача заявок на покупку необходимых для ремонта техники запасных частей, материалов и инструмента и обеспечение их экономного и рационального использования;

– ведение учета производимых ремонтных работ.

|

|

Технолог

|

-проработка технологических и калькуляционных карт;

– организация рабочего процесса: прием входного сырья‚ поддержание контактов с поставщиками‚ учет и контроль расхода сырья‚ расчет сырья на сменный заказ‚ контроль за работой смены‚ учёт остатков, обучение и управление персоналом кондитерского производства;

– разработка и внедрение новых рецептур‚ отработка инновационных технологий выпечных полуфабрикатов;

– ведение отчетности и текущей документации;

– организация производственной санитарии;

– участие в разработке мероприятий по реконструкции производства‚ участие в проверке технического состояния оборудования‚ оптимизация загрузки производственных мощностей‚ проведение инвентаризации.

|

Исходя из пятого принципа менеджмента качества, который гласит, что каждый сотрудник предприятия должен быть вовлечен в процесс деятельности компании, должен знать свой список обязанностей, и следовать общей цели компании, были выявлены функциональные обязанности структурных подразделений и должностей.

В ходе функционально-структурного анализа были четко определены функционально-должностные обязанности сотрудников кондитерской фабрики «Сладкоежка». Из таблицы видно, что у всех сотрудников предприятия есть определенные обязанности, которые они должны выполнять, для правильного и эффективного функционирования предприятия.

2.2 Система менеджмента качества на кондитерской фабрике «Сладкоежка» в современных условиях

Система менеджмента качества приводится в движение требованиями потребителя продукции данного предприятия. Потребители хотят продукт, который бы удовлетворял их потребности и ожидания. Но потребности и ожидания у потребителей постоянно изменяются, из-за чего на предприятие давит груз ответственности, создаваемый конкурентной средой и техническим прогрессом. Для постоянного удовлетворения потребностей и ожиданий потребителя, предприятие должно постоянно совершенствовать свою продукцию и свои процессы. Система менеджмента качества в организации, как раз-таки, дает руководству и потребителям уверенность, что данное предприятие способно и готово поставлять продукцию, способную удовлетворить требования потребителей.

Кондитерская фабрика «Сладкоежка» выпускает качественную продукцию на современном оборудовании. Как и большинство малых российских предприятий, «Сладкоежка» не имеет сертификатов по добровольным системам менеджмента качества. Система менеджмента качества функционирует без сертифицированного документооборота, проводятся разрозненные мероприятия по совершенствованию системы и улучшению качества продукции.

Изначально при создании кондитерской фабрики «Сладкоежка» руководство поставило перед собой цель выпускать только качественную и безопасную продукцию. Продукцию из натуральных ингредиентов без применения химических красителей, ароматизаторов и консервантов.

Для обеспечения качественного входного сырья на производство, кондитерская фабрика «Сладкоежка» сотрудничает только с крупными и проверенными поставщиками, которые уже существуют не один год на рынке и имеют статус надежных и безопасных поставщиков. Так она создала устойчивые цепи поставок с компанией «Суворовский редут» и «Берта» Также на все входное сырье «Сладкоежка» требует сертификаты качества, чтобы документально удостовериться в правильности выбора.

Высокое качество продукции ассоциируется с современным оборудованием производства. И действительно, кондитерская фабрика «Сладкоежка» оснащена по последнему слову техники. В производственных цехах установлены:

- линия по производству сахарного печенья;

- линия по производству зефира;

- линия по производству конфет птичье молоко;

- линия подготовки и дозирования сырья;

- линия по производству глазированных кондитерских изделий;

Кондитерская фабрика «Сладкоежка» оснащена современным технологическим оборудованием, которое регулярно проходит техническую поверку.

Высокое качество продукции кондитерской фабрики «Сладкоежка» - один из приоритетов предприятия. Предприятие имеет сертификаты соответствия на всю выпускаемую продукцию. Свидетельством признания высокого качества продукции и доверия потребителей, служит почетный список медалей и дипломов российских выставок и конкурсов, конкурсов « Ста лучших товаров России», «Высококачественные товары Кубани» ( см. таб. 5)

Прекрасные вкусовые достоинства и великолепное оформление обусловили высокий спрос на все изделия. «Сладкоежка» реализует свою продукцию далеко за пределами Краснодарского края. Продукция кондитерской фабрики «Сладкоежка» пользуется спросом в Ставропольском крае, Астраханской области, республиках Адыгея и Дагестан. Благодаря качественному и безопасному сырью, полному соблюдению всех санитарных норм и правил, следуя рецептурам каждого изделия и соблюдая технические параметры ГОСТов, кондитерскому предприятию удалось завоевать свой рынок сбыта и свою группу потребителей. На наш взгляд, обратная связь налажена очень плохо или даже совсем отсутствует. Предприятие не проводит никаких акций, не интересуется мнением конечного потребителя, что при создании успешной системы менеджмента качества играет важную роль.

Если анализировать систему качества на предприятии «Сладкоежка» и брать за основу восемь принципов менеджмента качества, то мы получим, что нынешняя система не удовлетворяет половине основных принципов. Что может помешать достижению долгосрочного успеха путем максимального удовлетворения запросов потребителя.

2.3 Применение принципов системы НАССР на кондитерской фабрике «Сладкоежка»

Система безопасности пищевой продукции НАССР основывается на семи основных принципах:

- анализ и оценка рисков;

- выявление критических контрольных точек;

- установление критических пределов;

- разработка системы мониторинга;

- разработка корректирующих действий;

- документирование всех стадий и процедур;

- разработка процедур проверки разработанной системы;

И каждое предприятие в процессе своей деятельности, так или иначе, применяет какой либо принцип, или группу принципов, даже если у них и не внедрена система НАССР. Так и кондитерская фабрика «Сладкоежка» в ходе своей производственной деятельности проводила и проводит мероприятия, которые основываются на принципах НАССР.

При внедрении системы НАССР должен выполняться целый ряд первичных условий, которые будут являться фундаментом системы НАССР. Эти условия закреплены и детализированы в Технических регламентах и отраслевых санитарно-ветеринарных нормах и правилах.

На фабрике «Сладкоежка» эти условия выполняются, но не в полной мере и некоторые условия пущены на самотек, что при внедрении системы НАССР неприемлемо.

На предприятии осуществляется полный контроль над сырьем. На все пищевые ингредиенты и первичную упаковку имеются письменные спецификации. Эти спецификации включают в себя описание продукта, требования в отношении транспортировки и хранения, требуемые аналитические пробы и другое. Зона получения и хранения отделены от зоны переработки и отправки готовой продукции, а также содержатся в условиях, отвечающим ветеринарно-санитарным и санитарным нормам и правилам. При приемке сырье подвергается входному контролю. Контроль представляет собой субъективную органолептическую проверку – визуальный осмотр, выявление характерного запаха или анализ сопроводительной документации и сертификатов. Конструкцию и размещение оборудования для производства пищевых продуктов необходимо осуществлять с учетом принципов гигиены и в соответствии с требованиями ISO 14159-2012. На предприятии «Сладкоежка» оборудование не размещено по такому стандарту, но расстановка полностью отвечает гигиеническим требованиям и санитарным нормам и правилам. Уборка и санитарная уборка всего перерабатывающего пищевого оборудования осуществляется в соответствии с письменными инструкциями. Но очень важный момент, что инвентарь, который применяется для сырых продуктов и для обработанной продукции не имеет идентификации. Не имеется заранее подготовленного технического графика обслуживания оборудования. Отсутствует основной санитарный график. В график обычно входит мытье полов, стен, лифтов, потолков, других мест, которые убирают не каждый день. Также на производстве отсутствует контроль, за посторонними предметами. Нет магнитоулавливателей, отсутствуют просеиватели сыпучих веществ. Нет прослеживаемости производства, каждое предприятие должно отслеживать производство и реализацию готовой продукции, чтобы в любой момент продукция могла в краткие сроки быть отозвана. Если возникают такие ситуации, то ими занимается кризисная группа в соответствии с кризисными планами.

Концепция НАССР основана на принципе, что риски, которые оказывают влияние на безопасность продуктов питания, можно либо устранить, либо свести к минимуму скорее в процессе изготовления продукции, нежели на более поздней стадии производства готового продукта. Ее цель – предотвратить риски на более раннем этапе в цепочке производства.

Конечно при внедрении системы НАССР, каждый из семи принципов системы должен быть проработан и внедрен в общую систему менеджмента. Для эффективного функционирования и полного обеспечения безопасности выпуска продукции. Разберем по порядку каждый принцип и выявим их основные особенности.

Анализ и выявления рисков.

Анализ риска состоит из оценки риска, управления им на анализируемом этапе и оценки возможности передачи этого риска на другие этапы. Все существующие риски делят на биологические, химические и физические.

Биологические риски включают в себя риски, возникающие в результате действия живых организмов, в том числе микроорганизмов (Salmonella, Escherichia coli 0157:H7 и др.), простейших, паразитов и т. д., их токсинов и продуктов жизнедеятельности.

Химические риски можно разделить в зависимости от источника происхождения на три группы.

Первая группа - ненамеренно попавшие в пищу химикаты

а) Сельскохозяйственные химикаты: пестициды, гербициды, регуляторы роста растений и т. д.

б) Химикаты, используемые на предприятиях: чистящие, моющие и дезинфицирующие средства, смазочные масла и т. д.

в) Заражения из внешней среды: свинец, мышьяк, кадмий, ртуть и т. д.

Вторая группа - естественно возникающие факторы риска

Продукты растительного, животного или микробного метаболизма, например афлатоксины.

Третья группа - намеренно добавляемые в пищу химикаты

Консерванты, кислоты, пищевые добавки, вещества, способствующие облегчению переработки и т. д.

Физические риски связаны с наличием любого физического материала, который в естественном состоянии не присутствует в пищевом продукте, и который может вызвать заболевание или причинить вред лицу, употребившему данный пищевой продукт (стекло, металл, пластик и др.).

Выявление критических контрольных точек.

На этом этапе мы после составления блок схемы производственного процесса, анализируем каждый этап, выявляем на каждом этапе риски, которые способны нарушить безопасность нашей продукции. В дальнейшем мы с помощью дерева принятия решений выбираем наиболее узкие места и принимаем их за контрольную точку, где в дальнейшем будем проводить контроль.

Установление критических пределов

После выявление критических контрольных точек, мы должны для каждой установить критические пределы, которые укажут нам на выход точки из нормы и на нарушения процесса производства. С критическими пределами вплотную связаны предупреждающие действия, которые необходимо установить для каждого опасного фактора. Предупреждающие действия направлены на устранение возможности возникновения последствий, которые могут возникнуть при отсутствии контроля.

Разработка системы мониторинга

Разработка системы мониторинга, очень важный принцип системы ХАССП, т.к. она нам помогает обнаружить нарушение критических пределов, после которых мы перейдем к реализации предупредительных или корректирующих действий. Все документы по системе мониторинга должны быть подписаны отвечающими за них сотрудниками.

Разработка корректирующих действий

Для каждой критической контрольной точки должны быть составлены и документированы корректирующие действия, предпринимаемые в случае нарушения критических пределов.

Документирование всех стадий и процедур

Последним принципом внедрения системы НАССР является создание документации и ведения учета. Эта документация будет являться подтверждением того, что на предприятии выполнены все предыдущие принципы. Вся документация касающаяся системы НАССР, должна быть упорядочена и легкодоступной, для того, чтобы в любой момент соответствующие лица могли найти любую информацию.

Разработка процедур проверки разработанной системы

После завершения разработки плана НАССР предприятие приступает к осуществлению процедур проверки в процессе всего технологического процесса.

3 Организация работ по внедрению системы НАССР на кондитерской фабрике «Сладкоежка»

3.1 Реализация методологии системы НАССР на предприятии «Сладкоежка»

Первым шагом мы производим описание продукции, для которой в дальнейшем будем составлять план НАССР. На кондитерской фабрике «Сладкоежка» выпускается большое количество разных видов продукции, из-за чего было принято решение сгруппировать ее группам, исходя из особенностей технологического производства, и составить план НАССР для линии производства пастильных кондитерских изделий.

Изделия кондитерские пастильные – ГОСТ 6441-96 « Изделия кондитерские пастильные. Общие технические условия»

Зефир – род кондитерских изделий; получается путем сбивания фруктово-ягодного пюре с агаро-сахаро-паточным сиропом с добавлением красителей и ароматизаторов. Консистенция мягкая, легко поддающаяся разламыванию.

Таблица 9 – Органолептические показатели зефира

|

Наименование показателя

|

Характеристика

|

|

Консистенция

|

Мягкая, слегка поддающаяся разламыванию

|

|

Структура

|

Свойственная данному наименованию изделия, равномерная, мелкопористая

|

|

Форма

|

Свойственная данному наименованию изделия

|

|

Поверхность

|

Свойственная данному наименованию изделия, без грубого затвердевания на боковых гранях, без выделения сиропа

|

|

Вкус и запах

|

Свойственные данному наименованию изделия, с учетом вкусовых добавок, без постороннего привкуса и запаха. Не допускается привкус сернистого ангидрида, резкий вкус и запах применяемых эссенций

|

|

Цвет

|

Свойственные данному наименованию изделия, равномерный

|

Таблица 10 - Физико-химические показатели зефира

|

Наименование показателя

|

Норма для зефира

|

|

Массовая доля влаги, %

|

В соответствии с рецептурами

|

|

Плотность, г/см3, не более

|

0,6

|

|

Общая кислотность, град., не менее

|

0,5

|

|

Массовая доля редуцирующих веществ,%

|

7,0-14,0

|

|

Массовая доля золы, нерастворимой в 10%-ном растворе соляной кислоты, %, не более

|

0,05

|

|

Массовая доля общей сернистой кислоты, %, не более

|

0,01

|

|

Массовая доля бензойной кислоты, %, не более

|

0,07

|

|

Массовая доля глазури

|

В соответствии с расчетным содержанием по рецептуре и предельным отклонением от расчетного ±2,0 %.

|

По содержанию токсичных элементов зефирные изделия должны соответствовать требованиям, указанным в таблице 11.

Таблица 11 - Содержание токсичных элементов в зефирных изделиях

|

Токсичный элемент

|

Содержание токсичного элемента, мг/кг, не более

|

|

Свинец

|

0,50

|

|

Кадмий

|

0,10

|

|

Медь

|

10,0

|

|

Цинк

|

15,0

|

|

Ртуть

|

0,01

|

|

Мышьяк

|

0,30

|

Все сырье, используемое при изготовлении зефирных изделий, должно соответствовать нормативно-технической документации, медико-биологическим требованиям и санитарным нормам и правилам. Должно иметь сертификаты соответствия, качественные удостоверения, гигиенические сертификаты. В состав зефирных изделий входят следующие компоненты:

- сахар-песок – ГОСТ 21-94;

- сахарная пудра – ГОСТ Р 53396-2009;

- патока – ГОСТ Р 52060-2003;

- яблочное пюре – ГОСТ 22371 – 77;

- яичный белок – ГОСТ 52121 – 2003;

- агар – ГОСТ 16280 – 2002;

- молочная кислота – ГОСТ 490 – 2006;

- ванильная эссенция – ГОСТ 18488 – 73;

Зефирные изделия транспортируют крытым автомобильным транспортом. Автомобильные средства должны быть чистыми, сухими, не зараженными разными вредителями. Не допускается использовать транспортные средства, в которых перевозились резко пахнущие, ядовитые грузы. При погрузке в транспортные средства необходима фиксация продукта. Зефирные изделия должны храниться в сухих чистых вентилируемых складах при температуре (18±3) °С и относительной влажности воздуха не более 75%. Не подвергаться воздействию прямого солнечного света. Короба из гофрированного картона с зефирными изделиями штабелируются на поддоны не более 5-х коробов в высоту. Сроки годности зефирных изделий при соблюдении указанных условий хранения от 14 дней до 1 месяца.

В случае употребление зефирных изделий по истечению срока годности, то будут нарушены вкусовые качества зефира, а также возможно возникновение дискомфорта. Предприятие изготовитель несет ответственность за качество продукта и его безопасность только при употреблении зефира в течении его срока годности указанного на упаковке, после истечения срока годности предприятие-изготовитель не несет ответственности за качество и безопасность изделий.

Описание технологических процессов и составление блок схемы производства зефирных изделий.

Поточная блок-схема, которая представлена на рисунке 4 дает четкую и простую картину всех действий и стадий процесса находящихся под непосредственным контролем предприятия. С учетом того, что на кондитерской фабрике «Сладкоежка» выпускается широкий ассортимент зефирных изделий, было принято решение сгруппировать выпуск всех изделий в один технологический процесс.

Рисунок 11 – Блок-схема производства зефира и последующей ее корректировки на производстве

После составление блок-схемы производства зефира и последующей ее корректировки на производстве, мы приступаем к реализации первого принципа НАССР – Анализ и оценка рисков. Прежде чем приступить к реализации этого принципы, мы провели анализ литературы, получили обновленную информацию о типах опасностей и методах контроля рисков, а также их устранении. Составили классификацию основных видов опасностей, предварительно разделив их на физические, химические и микробиологические, которые представлены в таблице 12.

Таблица 12 – Классификация основных видов опасностей

|

Физические

|

Металл, стекло, строительные материалы, вещи быта, личные вещи, детали механизмов, стружка, упаковочные материалы, насекомые, продукты жизнедеятельности людей и животных, керамика и другое.

|

|

Химические

|

Запрещенные вещества: пестициды, ДДТ и его метаболиты, ГХЦГ, красители

Естественные ядовитые вещества: кадмий, свинец, радионуклиды, клей, смазка, средство для мытья.

|

|

Микробиологические

|

Патогенные микроорганизмы, в т. ч. сальмонеллы, Listeriа Mоnоcytogenеs, S. Аurеus, дрожжи, грибки, плесень.

|

Следующим шагом исходя из изученной информации:

- СанПин 2.3.2.1078-01;

- ГОСТ Р 51705.1-2001;

- СaнПиН 2.3.4.545-96;

- периодических изданий;

- специализированных журналов;

- информацию от сотрудников предприятия;

Мы составили перечень потенциально опасных факторов для зефирной продукции. (Приложение А)

В дальнейшем мы провели оценку потенциально опасных факторов. На этом этапе мы выявили, какие потенциальные опасности следует устранять в протоколе плана НАССР. Провели оценку каждой потенциальной опасности на основе вероятности ее возникновения и тяжести ее последствий. Данная оценка опасностей проводилась с помощью диаграммы анализа рисков, представленной на рисунке 8.

|

Влияние на здоровье

|

|

Низкая

|

Низкая

|

Средняя

|

Средняя

|

Высокая

|

|

Может вызвать летальный исход

|

А

|

|

|

|

|

|

|

Может вызвать серьезное заболевание

|

Б

|

|

|

|

|

|

|

Может вызвать заболевание

|

В

|

|

|

|

|

|

|

Может вызвать неудобство

|

Г

|

|

|

|

|

|

|

Не окажет серьезного влияния

|

Д

|

|

|

|

|

|

|

|

1

|

2

|

3

|

4

|

5

|

|

|

Маловероятно

|

Редко

|

Может произойти

|

Вероятно

|

Часто

|

|

|

<1 раза в 2 года

|

1 раза в 1 год

|

1 раза в 6 мес.

|

1 раз в мес.

|

1 раз в нед.

|

|

|

Вероятность проявления

|

Рисунок 8 - Диаграмма анализов рисков

В соответствии с полученными данными, каждому фактору присвоена степень опасности и риска возникновения. Для каждой опасности необходимо разработать меры контроля или их комбинации. Если отсутствуют методы предупреждения, устранения или сведение опасности к минимуму, то необходимо поменять технологический процесс или модифицировать сам продукт. Форма протокола выявления и описание опасностей приведена в приложении Б.

Применение второго принципа система НАССР - Определение критических контрольных точек. Критическая контрольная точка, определяется как стадия производственного процесса, на которой можно произвести контроль. Критические контрольные точки могут быть на любой стадии, и именно в них можно предотвратить, а также устранить загрязнения или свести их до приемлемого уровня. Это основная точка, на которой мы будем производить контроль.

В ходе проведенного анализа мы составили протокол выбора и распределение мер контроля. (Приложение В) В итоге на линии производства зефира у нас получилось 3 критических контрольных точки. В нашем случае критическими контрольными точками будут являться операции:

- 1.3 Вскрытие транспортной тары сырья;

- 1.4.1 Просеивание сыпучих веществ;

- 1.5 Приготовление зефирной массы (смешивание);

Для данных точек в протоколе указаны возможные загрязнения, а также меры контроля, для предотвращения загрязнений. Проведено обоснование выбора именно этой критической контрольной точки.

После выявления критических контрольных точек, необходимо установить критические пределы для каждой критической контрольной точки. Критический предел – это максимальный или минимальный параметр, до которого может контролироваться контролируемый параметр. В ходе выполнения данного принципа, критические пределы установленные нами, были отражены в протоколе плана НАССР. ( Приложение Г)

Для реализации 4-го принципа системы НАССР, необходимо разработать систему мониторинга для каждой критической контрольной точки. Мониторинг должен осуществляться для 3-х целей. Во-первых, он помогает прослеживать данную операцию. Во-вторых, для определения того, если произойдет потеря контроля, превышение максимального или минимального предела, для критической контрольной точки. В-третьих, это документировании операции, записи по которой, в дальнейшем будут использоваться при проверки.

Пятый принцип связан с установлением коррекций и корректирующих действий. При отклонении установленных критических пределов, необходимо принимать корректирующие действия, чтобы привести критический предел в норму и тем самым предотвратить загрязнение продукции.

После выполнения первых пяти принципов системы НАССР, мы выявили и оценили риски, определили контрольные критические точки, разработали систему мониторинга, создали систему корректирующих действий. Все эти шаги были отражены нами в протоколе плана НАССР для зефирной продукции. (Приложение Г)

После составления протокола плана НАССР, необходимо установить процедуры проверки. Процедурами проверки можно считать те мероприятия, которые определяют действенность плана НАССР. Одним из аспектов проверки является оценка того, функционирует ли имеющаяся на пред- приятии система НАССР в соответствии с планом НАССР. Еще одним важным аспектом проверки является подтверждение на раннем этапе того, что план НАССР отвечает необходимым научным и техническим требованиям, что в него внесены все риски и в случае правильного выполнения плана НАССР все эти риски будут взяты под эффективный контроль.

Последним принципом внедрения системы НАССР является создание документации и ведения учета. Эта документация будет являться подтверждением того, что на предприятии выполнены все предыдущие принципы. Вся документация касающаяся системы НАССР, должна быть упорядочена и легкодоступной, для того, чтобы в любой момент соответствующие лица могли найти любую информацию.

После внедрения системы НАССР на предприятии должны иметься следующие документы:

- Приказ о назначении группы НАССР.

- Описание сырья, упаковки и продукта.

- Блок-схему технологического процесса (Приложение )

- Протокол выявления и описания опасностей. (Приложение )

- Протокол выбора и распределения мер контроля. . (Приложение )

- Протокол плана НАССР. . (Приложение )

- Документацию мониторинга.