Проект абсорбционной установки с клапанными тарелками для поглощения паров из газовой смеси ацетилен-воздух при давлении 0,1МПа

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Омский Государственный Технический Университет

Кафедра «Химическая технология органических веществ»

КУРСОВОЙ ПРОЕКТ

на тему: «Проект абсорбционной установки с клапанными тарелками для поглощения паров из газовой смеси ацетилен-воздух при давлении 0,1МПа»

по дисциплине «Процессы и аппараты химической технологии»

Студент: Микрюков Кирилл Алексеевич ЭРТ-411

Пояснительная записка

Шифр проекта

Руководитель проекта (работы)

Ломова Ольга Станиславовна

___________________________

(Подпись, дата)

Разработал студент гр.ЭРТ-411

Микрюков Кирилл Алексеевич

___________________________

(Подпись, дата)

Омск 2014

Содержание

|

Содержание

|

2

|

|

Введение

|

3

|

|

Описание технологической схемы

|

6

|

|

2.Расчет основного аппарата

|

7

|

|

2.1. Масса поглощаемого вещества и расход поглотителя 7

2.2. Построение равновесной линии. 8

2.3. Материальный баланс. 8

2.4. Построение рабочей линии. 9

2.5. Расчет движущей силы массопередачи 9

2.6. Скорость газа и диаметр абсорбера 10

2.7. Высота светлого слоя жидкости 11

2.8. Коэффициент массоотдачи. 11

2.9. Коэффициент массопередачи 13

2.10. Число тарелок абсорбера 13

2.11. Выбор расстояния между тарелками и определение

высоты абсорбера 14

2.12. Гидравлическое сопротивление тарелок абсорбера 15

3. Прочностной расчет 16

3.1. Выбор конструкционных материалов 16

3.2. Расчет толщины стенки обичайки 17

3.3. Расчет толщины стенки крышки и днища 18

3.4. Расчет аппарата на ветровую загрузку 19

3.5. Расчет опоры аппарата 22

4. Расчет вспомогательного оборудования 25

4.1. Выбор трубопровода 25

4.2. Расчет гидравлического сопротивления трубопровода 25

4.3. Выбор насоса 27

4.4. Расчет вентилятора (газодувки) 28

4.5. Расчет и подбор холодильника 31

4.6. Расчет нагнетателя 35

4.7. Расчет и подбор ёмкостей 35

4.8. расчет и подбор градирни 36

Заключение 37

|

|

|

Список литературы 38

|

|

Введение.

Абсорбцией - называют процесс поглощение газа жидким поглотителем, обратный процесс - выделения газа из раствора называется десорбцией.

В абсорбционных процессах (абсорбция, десорбция) участвуют две фазы - жидкая и газовая, происходит переход вещества из газовой в жидкую или наоборот, из жидкой в газовую при десорбции. Таким образом, абсорбционные процессы являются одним из видов процессов массопередачи.

На практике абсорбции подвергают на отдельные газы, а газовые смеси, состоящие из одной или нескольких компонентов, могут поглощаться в заметных количествах. Жидкая фаза состоит из поглотителя и абсорбируемого компонента. Большей частью поглотителя представляет собой раствор активного компонента, вступающего в химическую реакцию с абсорбируемым компонентом, при этом вещество, в котором растворен активный компонент будем называть растворителем.

Инертный газ и поглотитель являются носителями компонента, соответственно в газовой и жидкой фазах. При физической абсорбции инертный газ и поглотитель не расходуется и не участвует в процессе перехода из одной фазы в другую.

При хемосорбции поглотитель может химически взаимодействовать с компонентом. Протекание абсорбционных процессов характеризуется статикой и кинетикой процесса. Статика абсорбции, то есть равновесие между жидкой и газовой фазами определяет состояние, которое устанавливается при весьма продолжительном соприкосновении фаз. Равновесие между фазами определяется термодинамическими свойствами компонента и поглотителя и зависит от свойства одной из фаз, температуры и давления.

Кинетика абсорбции, то есть скорость процесса массообмена, определяющий степень отклонения системы от равновесного состояния, свойства поглотителя, компонента и инертного газа, а так же способом соприкосновения фаз (устройством аппарата, и режимом его работы). В абсорбционных аппаратах движущая сила, как правило, измеряется по их длине и зависит от характера взаимного движения (противоток, прямоток, и т.д.). Прямолинейное (движение) поведение абсорбции может сочетаться с десорбцией. Если десорбцию не производят, поглотитель используется однократно. При этом в результате абсорбции получают готовый продукт, полупродукт, или если абсорбция производится с целью санитарной очистки газов, раствор (обезвреженный) сливают в канализацию. Сочетание абсорбции с десорбцией позволяет многократно использовать поглотитель и выделять абсорбированный компонент в чистом виде. Для этого раствор после абсорбента отправляют на десорбцию, где происходит выделение компонента, а регенерированный (освобожденный от компонента) раствор вновь возвращают на абсорбцию. При такой схеме (круговой процесс) поглотитель не расходуется, если не считать малых, очень не значительных его потерь, все время циркулирует через систему абсорбер-десорбер-абсорбер.

В некоторых случаях (при наличии дешевого поглотителя) от процесса десорбции отказываются, при этом поглотитель сбрасываю в канализацию, а в абсорбер подают свежий.

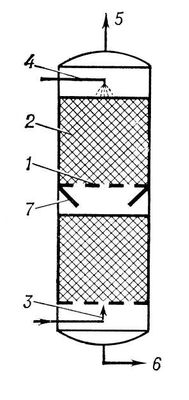

Абсорбер, основной аппарат установки, в которой осуществляют абсорбцию. В абсорбере (часто называется также скруббером) создают развитую поверхность соприкосновения газа и жидкости. Известно несколько типов. Насадочный (рис. 1) представляет собой металлическую или керамическую колонну, внутри которой имеется несколько горизонтальных решёток 1 с расположенными на них слоями насадки 2 (кокс, металлические или керамические кольца, деревянные решётки, камни и др.), предназначенной для увеличения поверхности соприкосновения газа с жидкостью.

А)

А) Б)

Б)

Рис. 1. Насадочный абсорбер. А) - схема Б) - насадка (кольцо Рашига)

Смесь газов поступает в нижнюю часть колонны по трубопроводу, а абсорбент, подаваемый по трубе 4, стекает вниз по насадке навстречу поднимающейся смеси газов. В результате противоточного контактирования газа и жидкости происходит наиболее полное растворение поглощаемых компонентов газовой смеси в абсорбенте. Не поглощённые компоненты газовой смеси удаляются и по трубопроводу 5, а насыщенный абсорбент вытекает снизу по трубопроводу 6. Конусы 7 между секциями насадки 2 направляют абсорбент, вытесняемый газом к стенке, к центру для более равномерного орошения.

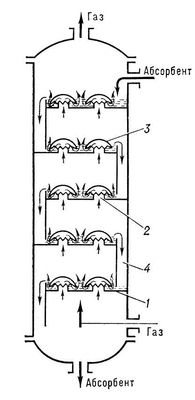

Более сложен абсорбер, представляющий собой колонну (рис. 2), в которой вместо решёток и насадки установлены тарелки 1, снабженные патрубками 2, колпачками 3 с зубчатыми краями и переливными трубками 4. Абсорбент стекает с тарелки на тарелку по переливным трубкам, а смесь газов движется снизу вверх, барботируя через слой жидкости. При прохождении между зубьями колпачков газовый поток разбивается на множество мелких пузырьков, что обеспечивает большую поверхность соприкосновения газа и жидкости. В ряде случаев вместо тарелок с колпачками устанавливаются тарелки, в которых просверлено большое число отверстий — ситчатые тарелки.

Рис. 2. Тарельчатый абсорбер

В процессах, где газ хорошо растворяется в абсорбенте, часто применяют абсорберы, в которых газ проходит над поверхностью жидкости (турилла) или жидкость распыляется в газе на мелкие капли форсунками, вращающимися дисками или турбинками.

1. Описание технологической схемы

Газ, охлажденный в теплообменнике, подается газодувкой в нижнюю часть абсорбера, где равномерно распределяется по сечению колонны и поступает на контактные элементы (тарелки). Абсорбент подается в верхнюю часть колонны центробежным насосом из емкости. В колонне осуществляется противоточное взаимодействие газа и жидкости. Очищенный газ выходит из колонны в нагнетатель, затем в емкость. Абсорбент стекает в емкость, откуда насосом направляется на дальнейшую переработку. Для охлаждения газа в холодильник из градирни подается насосом вода, которая после холодильника возвращается на охлаждение в градирню.

2. РАСЧЁТ ОСНОВНОГО АППАРАТА

Геометрические размеры колонного массообменного аппарата определяются в основном поверхностью массопередачи, необходимой для проведения данного процесса и скоростями фаз. Поверхность массопередачи может быть найдена из основного уравнения передачи:

где и - коэффициенты массопередачи, соответственно, по жидкой и газовой фазам,

2.1. Масса поглощаемого вещества и расход поглотителя

Массу ацетилена (Ац), переходящего в процессе абсорбции из воздушной смеси (Вз) в поглотитель за единицу времени, находят из уравнения материаль�ного баланса:

где - расходы соответственно чистого поглотителя инертной части газа, ; начальная и конечная концентрация ацетилена в поглотителе, ; начальная и конечная концентрация ацетилена в воздушной смеси, .

Выразим составы фаз (относительные массовые концентрации), нагрузки по газу и жидкости в выбранной для расчета размерности:

,

где MА, МВ- молярные массы ацетилена и воздуха соответственно,- начальная концентрация ацетилена в газовой смеси.

;

где -начальная концентрация ацетилена в поглотителе.

Конечная концентрация ацетилена в поглотителе ( в воде ) \

обусловливает его расход , а также часть энергетических затрат, связанных с перекачиванием жидкости и ее регенерацией.

2.2. Построение равновесной линии.

Выберем ряд значений и подставим в уравнение, описывающее равновесную линию до пересечения лини (рис. 1):

;

Е – коэффициент Генри смеси газа 0,536 МПа, P –давление в колоне 0,1 МПа.

Результаты занесем в таблицу 1.

Таблица 1.

|

|

0

|

0,015

|

0,02

|

0,025

|

0,03

|

0,035

|

0,04

|

|

|

0

|

0,08

|

0,11

|

0,13

|

0,16

|

0,19

|

0,21

|

2.3. Материальный баланс.

Из уравнения материального баланса найдем конечную концентрацию абсорбента . В химическом производстве расход поглотителя L принимают в 2 раза больше чем Lmin .

Уравнение материального баланса принимает вид:

;

кгАц/кгВд

Найдем количество ацетилена, которое поступает в колонну:

где p – плотность, кг/м3, y – начальная объемная концентрация вещества в газовой смеси, %, V – количество газовой смеси, поступающий на установку, м3/с.

Количество воздуха поступающего в колонну:

где 1,2 – плотность воздуха, кг/м3.

Количество поглощенного ацетилена находим по формуле:

Производительность абсорбера по поглощаемому компоненту:

кг/с;

Расход поглотителя равен:

кг/с;

Соотношение расходов фаз, или удельный расход поглотителя, составляет:

l = L/G = 1,7 /1,12 = 1,5 кг/кг.

Произведем проверку материального баланса:

Материальный баланс сошелся

2.4. Построение рабочей линии.

Уравнение, описывающее рабочую линию (рис. 1):

;

Выберем ряд значений по оси в приделах от до .Результаты занесем в таблицу 2.

Таблица 2

|

|

0

|

0,015

|

0,02

|

0,025

|

0,03

|

|

|

0,005

|

0,028

|

0,035

|

0,043

|

0,05

|

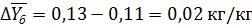

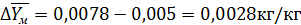

2.5 Расчет движущей силы массопередачи

Движущая сила массопередачи может быть выражена в единицах концентрации как жидкой, так и газовой фаз. Для случая линейной равновесной зависимости между составами фаз, принимаем модель идеального вытеснения в потоках обеих фаз, определим движущую силу в единицах концентрации газовой фазы:

где,

- большая и меньшая движущие силы на входе потоков абсорбер и выходе из него, ("графический метод" из приложения 1)кг/кг.

Большая и меньшая движущие силы на входе в абсорбер и на выходе из него рассчитываются по формулам:

где,

, - концентрации паров ацетилена в воздухе, равновесные с концентрациями в жидкой фазе соответственно на входе потоков абсорбер и выходе из него, кг/кг.

Подставляя данные из графика (приложение 1) в уравнения, получаем:

Подставляя полученные значения в уравнение рассчитаем движущую силу массопередачи:

- Скорость газа и диаметр абсорбера

Выберем клапанную тарелку: масса клапана, ; площадь отверстия под клапаном, ; - коэффициенты сопротивления, который может быть принят равным . По ГОСТ 16452- 79 диаметр отверстия под клапаном равен , масса клапана ,- высота переливной перегородки, равная ;-доля свободного сечения тарелки, равная .

Скорость газа в интервале устойчивой работы клапанных тарелок может быть определена с помощью уравнения:

М/С

Диаметр абсорбера находят из уравнения расхода.

где - объемный расход газа при условиях в абсорбере,.

Примем стандартный диаметр обечайки абсорбера

При этом действительная скорость газа в колоне :

- Высота светлого слоя жидкости

Для ситчатых и клапанных тарелок в расчетах пользуются уравнением:

где т – показатель степени, равный ; здесь – в мПа · с, – в мН/м.

q = L/Lc = 0.003

ho = 0.787*0.0030.2*0.040.56*2,050.05-4.6*0.04[1-0.31exp(-0.11*1.005)] *(72.8/21.2)0.09 = 0.03 (м)

- Коэффициент массоотдачи.

В разбавленных растворах коэффициент диффузии может быть достаточно точно вычислен по уравнению :

где – мольная масса ацетона, кг/кмоль; Т – температура, К; – вязкость, мПа·с; – параметр, учитывающий ассоциацию молекул, Dx - коэффициент молекулярной диффузии паров ацетона в воде, М – масса воды.

Подставив численные значения в уравнение , получим:

Dx = 7.4 * 10-12 (1*18)0,5*293/1*580,6 = 9198*10-12/11,43 = 0,8*10-9 м2/с

Dy =

=(4,3*10-8*2933/2/0,1(581/3+29,91/3)2)*2,9*10-6 м2/с.

Вычислим коэффициент массоотдачи:

где U – плотность орошения м3/(м2*с)

– газосодержание барботажного слоя, м3/м3.

х = 6,24*105*(0,8*10-9)0,5(0,5*0,1(0,5 = 0,44 м/с.

y = 6,24*105(2,9*10-6)0,5*()0,5*0,1(0,5 = 149,3 м/с.

Выразим х и y в выбранной для расчета размерности:

х = 0,44(х*Cхср)

где Cхср – средняя объемная концентрация ацетилена в воде; х – плотность воды при условиях в абсорбере.

Cхср = ; Хср =

Тогда:

Cхср =

Получим :

х = 0,44 (998-14,8) = 432 кг/(м2*с)

y = 149,3(y-Yср), где y- плотность воздуха при условии в абсорбере:

Yср =

y = 149,3(1,09-0,07) = 152,3 кг/(м2*с)

- Коэффициент массопередачи

Коэффициенты массопередачи определяют по уравнениям аддитивности фазовых диффузионных сопротивлений:

где и – коэффициенты массоотдачи, отнесенные к единице рабочей площади тарелки соответственно для жидкой и газовой фаз, кг/(м2·с).

где m рассчитывается как:

в газовой фазе:

в жидкой фазе:

- Число тарелок абсорбера

Число тарелок абсорбера находят делением суммарной площади тарелок на рабочую площадь одной тарелки :

,

Суммарная поверхность тарелок находится по следующему уравнению:

где - масса передаваемого вещества через поверхность массопередачи в

единицу времени, :

Рабочую площадь тарелок определяют с учетом площади, занятой переливными устройствами:

,

где - доля рабочей площади тарелки, равная ; - диаметр абсорбера, . Найдем рабочую площадь клапанной тарелки:

Тогда необходимое число тарелок:

- Выбор расстояния между тарелками и определение высоты абсорбера

Расстояние между тарелками принимают равным или несколько большим суммы высот барботажного слоя (пены) и сепарационного пространства :

,

Высоту сепарационного пространства вычисляют, исходя из допустимого брызгоуноса с тарелки, принимаемого равным жидкости на газа. Рекомендованы расчетные уравнения для определения брызгоуноса с тарелок различных конструкций.

Для клапанных тарелок:

,

где f – поправочный множитель, учитывающий свойства жидкости и равный ; – в мН/м; коэффициент А и показатели степени т и n приведены ниже:

Тарелка A m n

Провальная (дырчатая, решетчатая, волнистая) 2,56 2,56

Клапанная и балластная 2,15 2,5

= 0,0565(рх/)1,1 = 1,02

0,1=8,5*10-5*5,56*10-2(0,998/0,072)1,1*(2,052,15/hс2,5)

hс2,5=0,008

hс=0,15м

Получим расстояние между тарелками:

Выберем расстояние между тарелками абсорбера: Тогда высота тарельчатой части абсорбера:

,

Примем расстояние между верхней тарелкой и крышкой абсорбера 2,5м; расстояние между нижней тарелкой и днищем абсорбера 4м.

Тогда общая высота абсорбера:

- Гидравлическое сопротивление тарелок абсорбера

Гидравлическое сопротивление тарелок абсорбера определяется по формуле:

Полное гидравлическое сопротивление одной тарелки складывается из трех слагаемых:

Гидравлическое сопротивление сухой (неорошаемой) тарелки:

,

где - коэффициент сопротивления сухих тарелок. Принимая для колпачковых тарелок : получим:

Гидравлическое сопротивление газожидкостного слоя (пены) на тарелке:

Гидравлическое сопротивление, обусловленное силами поверхностного натяжения:

где – эквивалентный диаметр отверстия, - поверхностное натяжение воды, .

Тогда полное гидравлическое сопротивление:

Гидравлическое сопротивление всех тарелок абсорбера:

- Прочностной расчет

- Выбор конструкционных материалов

Выбор конструкционного материала производится исходя из необходимой химической стойкости, требований прочности при заданных рабочих условиях (давлении и температуры). При выборе конструкционных материалов для аппаратов, работающих под давлением при высоких и низких температурах, необходимо учитывать, что механические свойства материалов существенно изменяются в зависимости от температуры. Как правило, прочностные свойства металлов и сплавов повышаются при низких температурах и понижаются при высоких. В расчетах на прочность технологической аппаратуры часто необходимо учитывать химическую стойкость, а так же общую равномерную коррозию металлов и сплавов. Основным материалом для химического машиностроения являются, коррозионно-стойкие стали различных марок, чугун, бронза и неметаллические материалы.

Смесь ацетилена и воды проявляет неагрессивные свойства по отношению к сталям. Выберем материал основного корпуса монолитную толстолистовую нержавеющую сталь .Которая обладает хорошей технологичностью при горячей деформации.Эта сталь легко сваривается как ручной,таи и автоматической сваркой, высокая коррозионная стойкость. Срок службы аппарата примерно лет. Корпус абсорбера - вертикальный сварной аппарат - находится под давлением , температура среды в аппарате . Внутренний диаметр аппарата . Высота цилиндрической части аппарата .

Определение расчетных параметров:

- расчетная температура стенки аппарата: .

- расчетное давление принимаем равное рабочему: .

- допускаемое напряжение для стали при температуре : . Допускаемое напряжение при гидравлических испытаниях:

,

где - предел текучести стали при температуре : ; - коэффициент запаса прочности при гидравлических испытаний: .

Коэффициент прочности сварных швов (принимаем, что сварка выполнена встык; способ сварки - автоматическая дуговая электросварка) . Прибавка к расчетным толщинам:

- для компенсации коррозии: .

Примем что .

- Расчет толщины стенки обечайки

Главным составным элементом корпуса абсорбционного аппарата является обечайка. В химическом аппаратостроении наиболее распространены цилиндрические обечайки, отличающиеся простотой изготовления, рациональным расходом материала и достаточной прочностью. Цилиндрические обечайки из стали, сплавов из основы цветных металлов и других пластичных материалов при избыточном давлении среды в аппарате до 10 МПа изготовляют вальцовкой листов с последующей сваркой стыков.

Расчетная толщина стенки колонны равна:

,

где – внутренний диаметр обечайки, м; – допускаемое напряжение на растяжение для материала обечайки, ; - коэффициент прочности сварных швов.

Допускаемое давление при гидравлических испытаниях:

,

Расчетная толщина стенки при гидравлических испытаниях:

,

где - коэффициент прочности сварных швов; - внутренний диаметр аппарата.

Толщина стенки:

,

Тогда исполнительная толщина обечайки:

где , выбирается из условия округления толщины стенки до ближайшей большей стандартной толщины .

Проверим полученную толщину стенки обечайки на выполнения условия, т.е. границу применения:

,

.

Условие выполняется.

Определим допускаемое избыточное давление в обечайке:

где = 175 МН/м2 – допускаемое напряжение,

= 1 – коэффициент ослабления из-за сварного шва,

- Расчет толщины стенки крышки и днища

Составными элементами корпусов абсорбционных аппаратов являются днища, которые обычно изготовляются из того же материала, что и обечайки, и привариваются к ней. Наиболее рациональной формой днищ для цилиндрических аппаратов является эллиптическая. Эллиптические днища изготовляются из листового проката штамповкой и могут использоваться в аппаратах с избыточным давлением до 10 МПа.

В колонне установлены эллиптические крышка и днище. Необходимая расчетная толщина стенки рассчитывается на прочность и устойчивость по (стр 6).

По (стр 17) выбираем днище со следующими параметрами:

- внутренний диаметр:

- высота днища:

- коэффициент прочности сварных швов: .

Определим радиус кривизны в вершине днища:

Расчётная толщина стенки с учётом прибавок определяется по формуле:

Тогда исполнительная толщина стенки будет равна:

Допускаемое давление определяется по формуле:

Расчёт в условиях гидравлических испытаний. Условия сжимания при испытаниях:

- расчётная температура:

- пробное сжимающее давление:

По расчёт на прочность при испытаниях не проводится, если выполняется условие:

Соответственно расчет можно не выполнять.

Наибольшее распространение в химическом машиностроении получили эллиптические отбортованные днища по ГОСТ 6533 – 78 , толщина стенки днища 1 = = 8 мм.

Масса днища mд = 28,3 кг.

Объем днища Vд = 0,035 м3.

- Расчет аппарата на ветровую нагрузку

Расчетом проверяется прочность и устойчивость аппарата, устанавливаемого на открытой площадке при действии на него ветра. В частности, определяются размеры наиболее ответственного узла аппарата - опоры и фундаментных болтов, которыми крепится опора к фундаменту.

Минимальный вес аппарата определяется по формуле:

;

,

где – толщина стенки обечайки, – диаметр колонны, – высота колонны, - плотность материала стали,

Тогда

Минимальный вес аппарата равен:

Аналогичным способом определим максимальный вес аппарата, т.е. при гидравлических испытаниях:

,

Расчет производится исходя из следующих положений ОН 26-01-13–85/Н 1039–85. При отношении высоты аппарата Н/D 15 к его диаметру принимается в виде консольного стержня с жесткой заделкой в фундаменте. При отношении Н/D < 15 — в виде упруго защемленного стержня.

Проверим выполнение данного условия:

Так как данное условие выполняется, произведем расчет колонны на ветровую нагрузку в виде упруго защемленного стержня.

Найдем момент инерции поперечных сечений корпуса:

Период собственных колебаний аппарата определяем по формуле:

где Н – высота аппарата, м; G – максимальный вес аппарата, МН; g – ускорение силы тяжести, м/с; J – момент инерции площади поперечного сечения верхней части корпуса аппарата относительно центральной оси, – модуль упругости материала корпуса, 0 – угол поворота опорного кольца;

где - коэффициент неравномерного сжатия грунта [6], при отсутствии данных для грунтов средней плотности принимается - момент инерции подошвы фундамента относительно центральной оси, .

,

,

где , - диаметры колонны соответственно внутренний и наружный.

Период собственных колебаний аппарата равен:

Силы ветрового напора определим по формуле:

,

где – коэффициент увеличения скоростного напора; - нормативный

скоростной напор ветра, .

Аппарат по высоте разбиваем на участки произвольно, но не более чем через метров. Сила тяжести каждого участка принимается сосредото�ченной в середине участка. Ветровая нагрузка, равномерно распределенная по высоте аппарата, заменяется сосредоточенными силами, приложенными в тех же точках, что и сила тяжести участков:

при =>

Кроме учета изменения нормативного скоростного напора ветра, в зависимо�сти от высоты аппарата при расчете на ветровую нагрузку, учитываются также динамическое воздействие на аппарат возможных порывов ветра, колебания аппарата и явления резонанса. Для этого при определении расчетной нагрузки от ветра вводится коэффициент увеличения скоростного напора, который определяется по формуле:

где - коэффициент динамичности , при периоде собственных колебаний ; - коэффициент пульсации скоростного напора ветра.

Далее определим изгибающий момент от ветровой нагрузки относительно основания аппарата:

Изгибающий момент от действия ветровой нагрузки на одну площадку, рас�положенную на высоте от основания аппарата, определяется по формуле:

,

где - сумма проекции всех элементов площадки, расположенных вне зоны аэродинамической тени на вертикальную плоскость, ; - расстояние от низа - oй площадки до основания аппарата, .

Общий изгибающий момент от ветровой нагрузки:

- Расчет опоры аппарата

Расчет опор, предназначенных для цилиндрических колонных аппаратов,

производят исходя из ветровой и сейсмической нагрузок. В таких опорах

расчётом определяются: размеры рёбер, сварные или паянные швы и местные

напряжения в цилиндрических стенках аппарата в местах присоединения к

ним опор.

Принимаем толщину цилиндрической стенки опоры S=6 мм.

Внутренний диаметр опорного кольца определим по формуле:

Наружный диаметр опорного кольца:

Определим опорную площадь кольца:

Момент сопротивления опорной площадки кольца равен:

Максимальные напряжения сжатие на опорной поверхности опорного

кольца определяется по формуле:

,

где - допускаемая удельная нагрузка на опорной поверхности, .

Так как условие обеспечивается то внутренний диаметр опорного кольца уменьшать не надо. Номинальная расчетная толщина опорного кольца при l=0,1 определяется по формуле:

где l – расстояние от выступающей части кольца до наружного диаметра цилиндрической опоры; - допускаемое напряжение изгиба для материала кольца.

С учетом прибавки на коррозию принимаем толщину опорного кольца равной sк=20 мм. Наименьшие напряжения на опорной поверхности кольца при максимальной силе тяжести:

При минимальной силе тяжести:

Расчетным является большее по абсолютной величине значение при максимальной силе тяжести аппарата. Общую условную расчетную нагрузку на фундаментные болты определяем по формуле :

,

Принимаем количество фундаментных болтов z = 8. (Тимонин, стр605)

Нагрузку на один болт определяем по формуле:

Расчетный внутренний диаметр резьбы болтов определяем по формуле:

где с = 0,0015 мм - прибавка на коррозию;

Принимаем по ГОСТ 7798-70 болты с шестигранными головками диаметром М66.

Диаметр болтовой [] = 230 МПа – допускаемое напряжение для болтов из ст3. Принимаем болты диаметром М66.

окружности определяем по формуле:

В результате проверки корпуса аппарата на ветровую нагрузку выбираем цилиндрическую опору. Независимо от расчета толщина листа подошвы должно быть не менее 14 мм.

- Расчет вспомогательного оборудования

- Выбор трубопровода

Внутренний диаметр трубопровода круглого сечения определяем по формуле:

где - расход воды, м3/с; - скорость воды в трубопроводе, м/с.

Следует учитывать, что с увеличением скорости диаметр трубопровода, необходимый при данном расходе, уменьшается и, следовательно, снижаются стоимость трубопровода, затраты на его монтаж и ремонт. Однако с увеличением скорости возрастают потери напора и, как следствие этого, затраты энергии на перемещение жидкости и газа. Оптимальный диаметр трубопровода, при котором суммарные затраты на перемещение жидкости и газа минимальны, находится с помощью технико-экономических расчетов. Диаметр трубопровода, близкий к оптимальному, определяется при выборе скоростей для жидкостей, паров и газов, установленных практикой.

Выбираем трубу из нержавеющей стали наружным диаметром 0,077 мм, толщиной стенки 4 мм. Внутренний диаметр трубы d = 0,073 м. Тогда фактическая скорость воды в трубе равна:

Примем, что коррозия трубопровода незначительна.

- Расчет гидравлического сопротивления трубопровода

Расчет гидравлического сопротивления проводится для определения затрат энергии на перемещение жидкостей и газов и выбора насосов и компрессорных машин.

При движении потока по трубопроводу гидравлическое сопротивление складывается из сопротивления трения о стенки и местных сопротивлений, возникающих при изменении направления или скорости потока.

Сначала определим критерий Рейнольдса по формуле:

Подставим числа и получим:

т. е. режим течения турбулентный. Примем абсолютную шероховатость равной . Тогда:

Далее получим:

Таким образом, в трубопроводе имеет место турбулентный режим течения и смешанное трение, то расчет следует проводить по формуле:

Определим сумму коэффициентов местных сопротивлений.

Для всасывающей линии:

- вход в трубу (принимаем с острыми краями):

- прямоточный вентиль: для

Сумма коэффициентов местных сопротивлений во всасывающей линии:

Потерянный напор во всасывающей линии находим по формуле:

где - коэффициент трения; и - соответственно длина и эквивалентный диаметр трубопровода.

Отсюда

Для нагнетательной линии [2,3]:

1) колено с углом 90°: ;

2) нормальный вентиль: для для

3) выход из трубы

Сумма коэффициентов местных сопротивлений в нагнетательной линии:

Потерянный напор в нагнетательной линии определим по формуле:

Общие потери напора:

2.3.3 Выбор насоса

Находим потребный напор насоса по формуле:

где,

- давление в аппарате, из которого перекачивается жидкость (Р1=0,1МПа );

- давление в аппарате, в который подается жидкость(Р2=0,1МПа из условия задания);

- геометрическая высота подъема жидкости (выбирается произвольно, принимаем 25 м);

- суммарные потери напора во всасывающей и нагнетательной линиях.

Полезная мощность насоса:

Принимая и (для центробежного насоса средней производительности), найдем мощность на валу двигателя.

Подбираем центробежный насос марки для которого при оптимальных условиях работы , ,. Насос обеспечен электродвигателем .

2.3.4 Расчет вентилятора (газодувки)

Фиктивная скорость газа:

где,

G- расход газа, ;

- диаметр абсорбера (стандартный выбранный абсорбер), м.

Определим критерий Рейнольдца в слое по формуле:

где - фактор формы частицы 0,8; - порозность, или доля свободного объема (отношение объема свободного пространства между частицами к объему, занятому слоем).

где - диаметр частиц правильной шаровой формы, м;

Тогда получим, что Re равен:

Теперь найдем коэффициент сопротивления по формуле:

Найдем гидравлическое сопротивление слоя:

Па

где,

- высота псевдоожиженного слоя (выбирается произвольно).

Принимаем, что гидравлическое сопротивление вспомогательных устройств в абсорбере составляет 10% от сопротивления слоя, тогда гидравлическое сопротивление аппарата:

Примем скорость воздуха в трубопроводе 25 м/с. Тогда диаметр трубопровода равен:

Выбираем стальную трубу с наружным диаметром 300 мм и толщиной стенки 10 мм, тогда внутренний диаметр 300 мм.

Фактическая скорость в трубе:

Критерий Рейнольдса для потока в трубопроводе:

Примем, что трубы были в эксплуатации, имеют незначительную коррозию. Тогда = 0,15 мм.

Получим:

Определим коэффициенты местных сопротивлений:

1) вход в трубу (принимаем с острыми краями);

2) выход из трубы:.

Сумма коэффициентов местных сопротивлений в нагнетательной линии:

Избыточное давление, которое должно обеспечить газодувка для преодоления гидравлического сопротивления аппарата и трубопровода равно:

Полезная мощность равна:

принимаем ; тогда:

Выбираем газодувку: марка с электродвигателем ВАО2-280М2.

4.5. Расчет и подбор холодильника

Рассчитать и подобрать кожухотрубный теплообменник для теплообмена между двумя растворами. Горячий раствор (ацетилен) в количестве охлаждается от до .Начальная температура холодного теплоносителя (охлаждение производим водой) равна . Горячая жидкость при средней температуре имеет следующие физико-химические характеристики:

|

Физико-химические характеристики

|

Горячий теплоноситель

|

Холодный теплоноситель

|

|

Средняя температура, °С

|

56,5

|

17,5

|

|

Плотность, кг/м3

|

700,0

|

998,0

|

|

Теплопроводность, Вт/(м·К)

|

120*104

|

0,59

|

|

Вязкость, Па·с

|

228

|

0,0013

|

|

Теплоёмкость, Дж/(кг·К)

|

2500

|

4176

|

Тепловая нагрузка аппарата определим по формуле:

Расход охлаждающей воды:

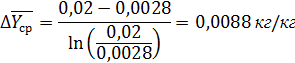

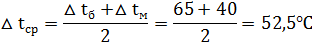

Определяем среднюю разность температур при противоточном движении теплоносителей:

80 60

15 20

tм = 65 tб = 40

В силу того, что tб / tм = 40/65 = 0,6< 2 определяем tср по формуле

Ориентировочный расчет теплообменника.

Ориентировочная площадь поверхности теплоотдачи равна:

Из таблицы примем ориентировочное значение коэффициента теплопередачи при вынужденном движении среды, "от жидкости к жидкости" К=800 Вт/(м2·К).

В соответствии с этим выбираем предварительно теплообменник со следующими параметрами:

|

Диаметр кожуха, мм

|

273

|

Длина труб, м

|

3,0

|

|

Диаметр труб, мм

|

202

|

|

|

|

Число ходов

|

1

|

|

|

|

Число труб, шт

|

61

|

|

|

|

Площадь поверхности, м2

|

3,0

|

|

|

Проведем уточненный тепловой расчет.

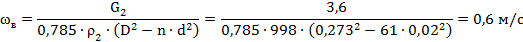

Определим критерии Рейнольдса и Прандтля для горячего теплоносителя в трубном пространстве:

;

;

;

;

Рассчитаем критерий Нуссельта для турбулентного течения горячего теплоносителя:

;

где примем равному 1, и соотношение =1

Коэффициент теплоотдачи горячего теплоносителя к стенке:

;

Межтрубное пространство. Рассчитаем коэффициент теплоотдачи для воды. Скорость воды в межтрубном пространстве.

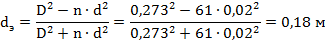

Эквивалентный диаметр трубы рассчитываются:

Критерий Прандтля для воды при 17,5 0С:

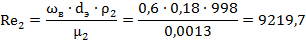

;

;

примем значение = 1, где и вязкость воды при 17,5 0С и температуре стенки соответственно.

;

Коэффициент теплоотдачи для воды:

;

Рассчитаем термическое сопротивление стенки и загрязнений, для средне загрязненной воды:

где,

ст= 0,002 м – толщина стенки трубки;

ст = 17,5 Вт/мК – теплопроводность нержавеющей стали [1 c.529];

r1 = r2 = 1/5600 мК/Вт – тепловое сопротивление загрязнений стенок;

(/) = 0,002/17,5 + 1/5600 + 1/5600 = 4,610-4 мК/Вт

Коэффициент теплопередачи:

Расчетная площадь поверхности теплопередачи:

F = Q/KTср= 75000/(571,4*52,5) = 15,8 м2

Для выполнения условия:

Устанавливаем 1 выбранный стандартный аппарат. Общая поверхность теплообмена (Fст) составляет 16 м2.

Для данной поверхности теплоотдачи подбираем теплообменник со следующими параметрами:

- Внутренний диаметр кожуха:

- Наружный диаметр труб:

- Длина труб:

- Площадь поверхности теплообмена:

Выбираем теплообменник типа: ГОСТ 15122-79

- Расчет нагнетателя

Для начала рассчитаем диаметры:

Диаметр входа в колесо при =0,5 равен:

Принимаем=780 мм. При =1 получим:

Определение наружного диаметра колеса и числа оборотов.

Наружный диаметр колеса:

Число оборотов нагнетателя:

Мощность на валу машины определим из уравнения:

- Расчет и подбор ёмкостей

Емкостные аппараты, представляющие собой цилиндрические горизонтальные сосуды с внутренними устройствами или без них, предназначены для осуществления в них разных физико-химических процессов, а также хранения различных химических веществ чаще всего в жидком или газообразном состоянии. Основным общим критерием для всех емкостных аппаратов является их вместимость, номинальное значение которой независимо от положения, размеров и рабочих параметров выбирается из унифицированного ряда по ГОСТу 9931-79.

Вместимость емкости рассчитывается по формуле:

где - объемный расход, м3/ч; - время пребывания жидкости, ч (принимаем 24 ч.); - коэффициент равный 0,8.

Тогда вместимость емкости равна:

Выбираем емкость горизонтальную с двумя эллипсоидными днищами, вместительностью от

4.8. Расчет градирни

Градирня представляет собой теплообменный аппарат, в котором теплоноситель – вода передает тепло охлаждеющему агенту – воздуху путем непосредственного контакта. Для обеспечения необходимой площади поверхности контакта градирня оборудуется специальным элементом – оросительным устройством (оросителем).

Тепловая нагрузка:

Q = Gжcж(t1 – t2) = 1,5*4176 (20-15) = 31320кДж/ч

Для данной тепловой нагрузки наиболее приемлема градирня ГПВ-80 с площадью фронтального сечения Fфр = 1,88 м2.

Удельная тепловая нагрузка градирни:

qт = Q/Fcp = 31320/1.88*3600 = 4,6 Вт/м2

Температура охлажденной воды:

t2 = 24.50C

Температура нагретой воды:

t1 = 24.5+4 = 28.50C

Заключение

В ходе данного проектирования абсорбционной установки были выполнены необходимые проектные и поверочные расчеты (выполнен расчет основного аппарата, прочностной расчет и был произведен подбор вспомогательного оборудования).

Для осуществления процесса разделения смеси ацетилен-воздух были заданы клапанные тарелки.

В результате выполненных расчетов были получены следующие данные:

- диаметр колонны –2,8 м;

- тип колонны - тарельчатая;

- тип тарелок - клапанные;

- число тарелок абсорбера - 61 шт.;

- расстояние между тарелками - 0,4 м;

- высота абсорбера – 30,5 м;

На основании расчетов также было подобрано дополнительное оборудование:

- газодувка;

- трубопровод;

- центробежный насос;

- кожухотрубчатый холодильник;

- емкости;

- штуцера;

- градирня

- нагнетатель.

Список использованных источников