Проектирование электроснабжения ремонтно-механического цеха (РМЦ)

Содержание

Введение. 3

1. Общая часть.

1.1 Характеристика объекта ЭСН, электрических 4

нагрузок и его технологического процесса.

1.2 Классификация помещений по взрыво-, 7

пожаро-, электро- безопасности.

2. Расчетно-конструкторская часть.

2.1 Выбор категории надёжности и схемы 8

электроснабжения.

2.2 Расчет электрических нагрузок, компенсирующего 9

устройства и выбор трансформаторов.

2.2.1 Распределение электроприёмников по

силовым пунктам 11

2.2.2 Расчёт СП-1. 12

2.2.3Расчёт СП-2. 14

2.2.4 Расчёт СП-3. 16

2.2.5 Расчёт СП-4. 18

2.2.6 Компенсация реактивной мощности. 22

2.2.7 Выбор трансформатора. 23

2.3 Расчёт и выбор элементов системы ЭСН. 24

2.3.1 Выбор аппаратов защиты. 24

2.3.2 Выбор кабельных линий (КЛ). 28

2.4Расчёт токов короткого замыкания. 33

2.5 Проверка элементов системы ЭС на термическую

и ударную стойкость к токам к.з 36

2.6 Расчёт заземления. 37

3. Использованная литература. 39

Введение

В Пермском крае крупнейшим потребителем электрической энергии является промышленное производство. С помощью электроэнергии приводятся в движение электродвигатели станков и механизмов, освещаются цеха и различные вспомогательные помещения, осуществляется управление различными производственными процессами, производится контроль за ними и многое другое.

Целью данной курсовой работы является проектирование электроснабжения ремонтно-механического цеха (РМЦ), являющегося одним из вспомогательных цехов металлургического завода.

В процессе выполнения работы были определены категория надёжности и схема электроснабжения цеха. Выбраны электродвигатели, коммутационные и защитные аппараты для оборудования цеха. Рассчитаны электрические нагрузки и компенсирующие устройства, токи короткого замыкания и защитное заземление.

При выполнении работы были применены типовые решения и использовано серийно выпускаемое электрооборудование. При расчётах использована современная вычислительная техника.

1.1 Характеристика объекта ЭСН, электрических нагрузок и его технологического процесса.

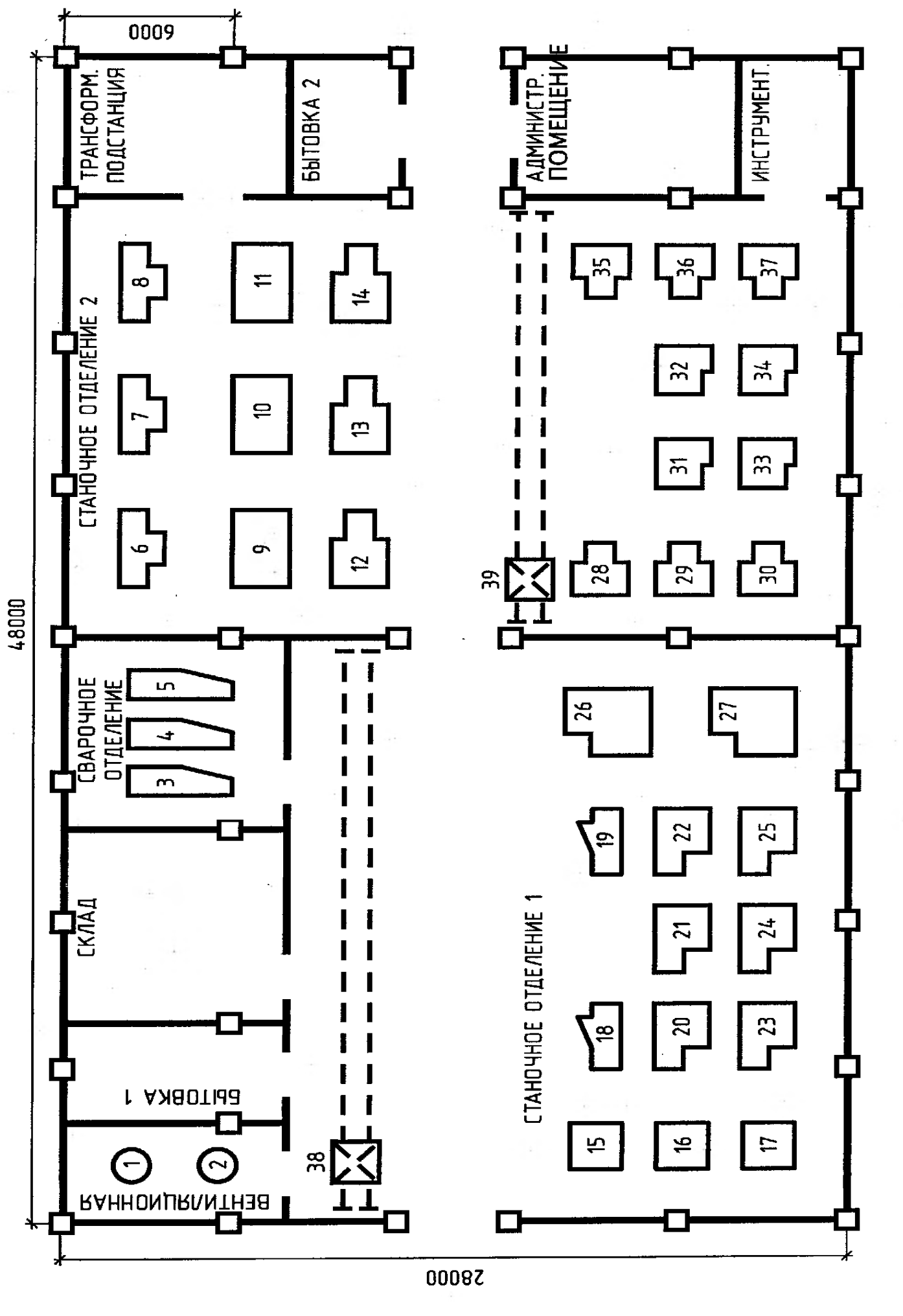

Ремонтно-механический цех предназначен для ремонта и настройки электромеханических приборов, выходящих из строя. Является одним из вспомогательных цехов металлургического завода, выплавляющего и обрабатывающего металл. Имеет два участка, в которых установлено необходимое для ремонта оборудование: токарные, шлифовальные, строгальные, фрезерные, сверлильные и другие станки, а также мостовые краны. В цехе предусмотрены помещения для трансформаторной подстанции (ТП), вентиляционной камеры, сварочных постов, инструментальной, складов, администрации и прочего. РМЦ получает питание от главной понизительной подстанции (ГПП). Расстояние от ГПП до цеховой ТП 0,9 км., напряжение на ГПП 6 и 10 кВ.

Количество рабочих смен - две. Потребители цеха имеют 2 и 3 категорию надёжности электроснабжения. Грунт в районе РМЦ - чернозём с температурой +20 0С. Каркас здания цеха смонтирован из блоков-секций длинной 6 м. каждый. Размер цеха А*В*Н=48м*28м*9м. Вспомогательные помещения двухэтажные высотой 4м.

Расположение основного оборудования показано на рисунке 1.1.

Перечень оборудования РМЦ дан в таблице 1.1.

рис. 1.1 Расположение основного оборудования РМЦ.

Таблица 1.1

|

№-на Плане. |

Кол -во. |

наименование |

Рэп кВт |

примечание |

|

1,2 |

2 |

вентиляторы |

48 |

___ |

|

3-5 |

3 |

Сварочные агрегаты |

10 |

ПВ=40% |

|

6-8 |

3 |

Токарные автоматы |

12 |

___ |

|

9-11 |

3 |

Зубофрезерные станки |

15 |

___ |

|

12-14 |

3 |

Круглошлифовальные станки |

4 |

___ |

|

15-17 |

3 |

Заточные станки |

3 |

Однофазные |

|

18,19 |

2 |

Сверлильные станки |

3.2 |

Однофазные |

|

20-25 |

6 |

Токарные станки |

9 |

___ |

|

26,27 |

2 |

Плоскошлифовальные станки |

8.5 |

___ |

|

28-30 |

3 |

Строгальные станки |

12.5 |

___ |

|

31-34 |

4 |

Фрезерные станки |

9.5 |

___ |

|

35-37 |

3 |

Расточные станки |

11.5 |

___ |

|

38,39 |

2 |

Краны мостовые |

25 |

ПВ=60% |

(Мощность указана для одного электроприёмника)

1.2 Классификация помещений по взрыво-, пожаро-,электро- безопасности.

Классификация помещений по взрыво-, пожаро-, электро- безопасности дана в таблице 1.2.

Таблица 1.2

|

Помещение |

Взрыво- опасность |

Пожаро- опасность |

Электро- опасность |

примечание |

|

Вентиляционная |

Д |

Д |

ПО |

IP-54 |

|

Сварочное отделение |

Д |

Д |

ПО |

IP-54 |

|

Станочное отделение-1 |

Д |

Д |

ПО |

IP-54 |

|

Станочное отделение-2 |

Д |

Д |

ПО |

IP-54 |

Д: - Производства, связанные с обработкой несгораемых веществ и материалов в холодном состоянии. http://www.znaytovar.ru/s/Klassifikaciya-proizvodstv-i-po.html

ПО - Повышенная опасность:

- С токопроводящей пылью оседающей на электрооборудовании.

- С токопроводящими полями (металл, земля, жел. бетон, кирпич и т.п.).

- Возможность соприкосновения одновременно с корпусом электрооборудования и конструкциями связанными с землёй. (Шеховцов стр.209).

2.1 Выбор категории надёжности и схемы электроснабжения.

РМЦ является одним из вспомогательных цехов металлургического завода предназначенным для ремонта выходящего из строя оборудования. Перерыв в его электроснабжении не приведёт к сбою сложного технологического процесса или большим экономическим потерям, и не повлечёт за собой угрозу для жизни и здоровья людей.

Данные характеристики подходят под третью категорию надёжности электроснабжения. При условии что перерыв в электроснабжении связанный с ремонтом или заменой повреждённого элемента системы электроснабжения не превысит 24 часа.

Электроснабжение может осуществляться по радиальной, магистральной и смешанной схемам. Выберем радиальную схему электроснабжения. Несмотря на её дороговизну она обеспечивает более надёжную схему электроснабжения (повреждение на одной из линий не вызывает перерыва в электроснабжении других потребителей), и возможность более удобного применения элементов защиты и автоматики, а это в современных условиях ставится на первое место.

В итоге мы выбираем третью категорию надёжности электроснабжения с радиальной схемой.

Для питания цеховой ТП от ГПП выберем класс напряжения 10кВ. Так как при использовании сетей 10кВ уменьшается нагрузка на оборудование и меньше потери напряжения.

2.2 Расчет электрических нагрузок, компенсирующего устройства и выбор трансформаторов.

Выбираем электродвигатели. Так как в процессе производства не требуется плавного регулирования скорости вращения, выбираем асинхронные электродвигатели переменного тока с короткозамкнутым ротором.

Данный цех согласно технологическому процессу относится к нормальной среде поэтому все двигатели выбираем в климатическом исполнении У3.

(У) - эксплуатация в районах с умеренным климатом.

(3) - в закрытых помещениях с естественной вентиляцией без искусственно регулируемых климатических условий, где колебания температуры и влажности воздуха и воздействие песка и пыли существенно меньше, чем на открытом воздухе, например, в металлических с теплоизоляцией, каменных, бетонных, деревянных помещениях (отсутствие воздействия атмосферных осадков и влаги, прямого солнечного света).

Мощность двигателя должна быть больше или равна мощности механизма. Выбранные двигатели и их характеристики заносим в таблицу 2.1.

5АИ132М2: 5-пятая серия; А- асинхронный; И- унифицированная серия (интерэлектро); 132- высота оси вращения; М- установочный размер по длине станины (S,M,L); 2- число полюсов.

Составляем таблицу электроприёмников (Таблица 2.1).

|

Наименование |

Кол -во |

Мощ ность Рн кВт |

Коэф. Использования Ки |

Cos Коэф. мощности |

Марка двигателя Мощьность (кВт) |

КПД Двиг.% |

IпА |

IнА |

Cos двиг |

Uн В |

При мечание |

|

Венти-лятор |

2 |

48 |

0.6- -0.8 |

0.8- -0.85 |

5АИ225М2 (55) |

92.5 |

750 |

100 |

0.91 |

380 |

___ |

|

Свароч-ный агрегат |

3 |

10 |

0.25- -0.3 |

0.35- -0.4 |

- |

- |

- |

- |

- |

380 |

ПВ= 40% |

|

Токар-ный автомат |

3 |

12 |

0.6 |

0.7 |

5АИ160S2 (15) |

89 |

216 |

28.8 |

0.89 |

380 |

___ |

|

Зубофре зерный станок |

3 |

15 |

0.17- -0.25 |

0.65 |

5АИ160S2 (15) |

89 |

216 |

28.8 |

0.89 |

380 |

___ |

|

Кругло шлифо вальный станок |

3 |

4 |

0.12- -0.14 |

0.5 |

5АИ100S2 (4) |

84 |

60.75 |

8.1 |

0.89 |

380 |

___ |

|

Заточ ный станок |

3 |

3 |

0.12- -0.14 |

0.5 |

5АИ90L2 (3) |

82 |

80.25 |

10.7 |

0.89 |

220 |

1-фаз ный |

|

Сверли-льный станок |

2 |

3.2 |

0.12- -0.14 |

0.5 |

5АИ100S2 (4) |

84 |

105 |

14 |

0.89 |

220 |

1-фаз ный |

|

Токар-ный станок |

6 |

9 |

0.12- -0.14 |

0.5 |

5АИ132М2 (11) |

88 |

158.25 |

21.1 |

0.9 |

380 |

___ |

|

Плоско шлифо вальный станок |

2 |

8.5 |

0.12- -0.14 |

0.5 |

5АИ132М2 (11) |

88 |

158.25 |

21.1 |

0.9 |

380 |

___ |

|

Строгальный станок |

3 |

12.5 |

0.12- -0.14 |

0.5 |

5АИ160S2 (15) |

89 |

216 |

28.8 |

0.89 |

380 |

___ |

|

Фрезер-ный станок |

4 |

9.5 |

0.12- -0.14 |

0.5 |

5АИ132М2 (11) |

88 |

158.25 |

21.1 |

0.9 |

380 |

___ |

|

Расточ-ный станок |

3 |

11.5 |

0.12- -0.14 |

0.5 |

5АИ160S2 (15) |

89 |

216 |

28.8 |

0.89 |

380 |

___ |

|

Кран мосто вой |

2 |

25 |

0.1 |

0.5 |

- |

- |

- |

- |

- |

380 |

ПВ= 60% |

Таблица 2.1

2.2.1 Распределение электроприёмников по силовым пунктам

- РМЦ состоит из четырёх основных помещений в которых расположены электроприёмники. Для их равномерного распределения в каждом помещении установим СП. Составим таблицу распределения электроприемников по силовым пунктам (Таблица 2.2).

Таблица 2.2

|

№-СП |

Электроприёмники |

Кол-во |

примечание |

|

СП-1 |

токарные автоматы |

3шт |

|

|

зубофрезерные станки |

3шт |

||

|

круглошлифовальные станки |

3шт |

||

|

СП-2 |

сварочные агрегаты |

3шт |

ПВ=40% |

|

вентиляторы |

2шт |

||

|

кран мостовой |

1шт |

ПВ=60% |

|

|

СП-3 |

строгальные станки |

3шт |

|

|

фрезерные станки |

4шт |

||

|

расточные станки |

3шт |

||

|

кран мостовой |

1шт |

||

|

СП-4 |

заточные станки |

3шт |

1-фазные |

|

сверлильные станки |

2шт |

1-фазные |

|

|

токарные станки |

6шт |

||

|

плоскошлифовальные станки |

2шт |

2.2.2 Рассчитываем СП-1.

От СП-1 запитаны: токарные автоматы (3 шт.), зубофрезерные станки (3 шт.), круглошлифовальные станки (3 шт.). Общее количество электроприёмников n=9.

А) Находим суммарную мощность электроприёмников СП-1

Рном=15*3+15*3+4*3=102кВт

Б) Находим активную среднесменную мощность СП-1.

Рсм=Рн*Кидля каждого электроприёмника и Рсм где Ки - коэффициент использования электроприёмника (Шеховцов таблица 1.5.1)

Токарные автоматы: Рсм=15*0.6=9кВт(3шт.)

Зубофрезерные станки: Рсм=15*0.2=3кВт(3шт.)

Круглошлифовальные станки: Рсм=4*0.13=0.52кВт(3шт.)

Рсм=9*3+3*3+0.52*3=27+3+1.56=31.56кВт

В) Находим среднесменную реактивную мощность СП-1. Qсм=Рсм*tg для каждого электроприёмника и Qсм

tg находим по cos из характеристик двигателей (По таблице Брадиса).

Токарные автоматы: cos=0.7=450 tg450=1 Qсм=9*1=9кВАР

Зубофрезерные станки: cos=0.65=490 tg490=1.15

Qсм=3*1.15=3.45кВАР

Круглошлифовальные станки: cos=0.5=600 tg600=1.73

Qсм=0.52*1.73=0.9кВАР

Qсм=9*3+3.45*3+0.9*3=27+10.35+2.7=40.05кВАР

Г) Рассчитываем коэффициент использования СП-1:

Ки=Рсм/Рном=31.56/102=0.31

Д) Находим модуль сборки СП-1: m=Pн мах /Рн мin=15/4=3.75

Е) Находим эффективное число электроприёмников (nэ) для СП-1

m=3.753 Ки=0.310.2 =>nэ=2Рн / Рн мах=2*102/15=13.6

nэ=13.6 n=9 => nэn принимаем nэ=n=9

Ж) Определяем расчётную активную мощность СП-1: Рр=Рсм*Кмах

Коэффициент максимум (Кмах) по таблице (Шеховцов таблица 1.5.3) при Ки=0.31 и nэ=9 будет=1.65 Кмах=1.65

Рр=31.56*1.65=52.07кВт

З) Находим расчётную реактивную мощность СП-1: Qр=Qсм*К'мах

Ки0.2 nэ<10 =>К'мах=1.1 (Князевский, Липкин стр. 22). Qр=40.05*1.1=44.05кВАР

И) Находим полную мощность СП-1: = =

= = =68.2кВА

К) Находим расчётный ток СП-1: Iр=Sр / *U=68.2/1.73*0.38=68.2/0.66=

=103.3А

Для СП-1 выбираем распределительный шкаф ШРС1-54У3 (http://permspetskom.ru) с вводным рубильником 320А на 8 отходящих линий. Круглошлифовальные станки объединяем в одну группу и запитываем шлейфом.

Рассчитываем ток плавких вставок: Iном.пв Iном. дв. При этом вставка не должна сработать при пусковом токе двигателя: Iном.пв Iпуск/a , где а- коэффициент перегрузки: для лёгкого пуска 2.5, для тяжёлого пуска 1.6-2.(Из методички стр. 14)

Токарный автомат (лёгкий пуск):

Iном.пв 216/2.5=86А => выбираем вставку (ПН2-100) на 100А (3 группы).

Зубофрезерный станок (лёгкий пуск):

Iном.пв 216/2.5=86А => выбираем вставку (ПН2-100) на 100А (3 группы).

Круглошлифовальные станки (лёгкий пуск):

Iном.дв=8.1 объединены в одну группу Iном.дв=8.1*3=24.3А. Iпуск=60.75 рассчитываем по Iпуск одного двигателя +.Iном. двух двигателей.

Iном.пв (60.75+8.1*2)/2.5=30.8А=> выбираем вставку (НПН2-60) на 31.5А

(1 группа).

Остальные СП рассчитываются аналогично.

2.2.3 Рассчитываем СП-2.

От СП-2 питаются: сварочные агрегаты (3 шт.) ПВ=40%; вентиляторы (2 шт.); кран мостовой (1 шт.) ПВ=60%. Общее число эл. приёмников n=6.

А) Приводим Рн сварочных агрегатов к ПВ=100%: Рн=Рпасп* (Шеховцов стр. 23).

Рн=10*=10*0.63=6.3кВт

Б) Приводим Рн мостового крана к ПВ=100%: Рн=Рпасп*

Рн=25*=25*0.77=19.25кВт

В) Находим суммарную мощность электроприёмников СП-2

Рном=6.93*3+55*2+19.25=20.79+110+19.25=150.04кВт

Г) Находим активную среднесменную мощность СП-2. Рсм=Рн*Кидля каждого электроприёмника и Рсм

сварочные агрегаты: 6.3*0.3=1.89кВт

вентиляторы: 55*0.8=44кВт

кран мостовой: 19.25*0.1=1.93кВт

Рсм=1.89*3+44*2+1.93=95.6кВт

Д) Находим среднесменную реактивную мощность СП-2. Qсм=Рсм*tg для каждого электроприёмника и Qсм

сварочные агрегаты: cos=0.4=660tg660=2.25 Qсм=1.89*2.25=4.25кВАР

вентиляторы: cos=0.8-0.85=320tg320=0.62 Qсм=44*0.62=27.28кВАР

кран мостовой: cos=0.5=600tg600=1.73 Qсм=1.93*1.73=3.3кВАР

Qсм =4.25*3+27.28*2+3.3=12.75+54.56+3.3=70.61кВАР

Е) Рассчитываем коэффициент использования СП-2:

Ки=Рсм/Рном=95.6/150.04=0.63

Ж) Находим модуль сборки СП-2: m=Pн мах / Рн мin=55/6.3=8.7

З) Находим эффективное число электроприёмников (nэ) для СП-2

m=8.73 Ки=0.630.2 => nэ=2Рн / Рн мах=2*150.04/55=5.45 (Шеховцов стр. 25 табл. 1.5.2)

И) Определяем расчётную активную мощность СП-2: Рр=Рсм*Кмах

Коэффициент максимум (Кмах) по графику (Коновалова стр. 84) при Ки=0.63 и nэ=5.45 будет=1.3 Кмах=1.3 Рр=95.6*1.3=124.3кВт

К) Находим расчётную реактивную мощность СП-2: Qр=Qсм*К'мах

Ки0.2 nэ<10 =>К'мах=1.1 Qр=70.61*1.1=77.67кВАР

Л) Находим полную мощность СП-2: = =

== =146.6кВА

М) Находим расчётный ток СП-2: Iр=Sр / *U

Iр =146.6/1.73*0.38=146.6/0.66=222А

Для СП-2 выбираем распределительный шкаф ШРС1-57У3 с вводным рубильником 320А на 6 отходящих линий.

Рассчитываем ток плавких вставок: Iном.пв Iном. дв. При этом вставка не должна сработать при пусковом токе двигателя: Iном.пв Iпуск/a , где а- коэффициент перегрузки: для лёгкого пуска 2.5, для тяжёлого пуска 1.6-2.

Сварочный агрегат: Iном=Рн/*U=10/1.73*0.38=10/0.66=15.15А

Iном.пв1.2*Iном*= 1.2*15.15*0.63=11.45А (Липкин стр.133)=> выбираем вставку (НПН2-60) на 16А (3 группы)

Вентилятор:

Iном.пв 750/2.5=300А => выбираем вставку (ПН2-400) на 315А (2 группы).

Кран мостовой

Для мостового крана выбираем троллеи из угловой стали: режим работы примем средний = коэффициент спроса(К30) = 0.5(Князевский стр.217).

Iмакс=/(3*Uн) где Рпот=Рн/=25/0.875=28.57кВт

Iмакс=/(1.73*0.38)=45.547/0.675=69.3А

Выбираем уголок 25х25х3 с Iмакс=155А, и R=1.01Ом/км(Князевский стр.217), Iпуск=Iмакс=69.3А, L=24м=0.024км. Потеря напряжения будет U=3*R*cos*Iпуск*L. U=1.73*1.01*0.5*69.3*0.024=1.45В, что меньше допустимых 5% = подпитка не требуется.

Вводной рубильник ВР 32-31 А70220 100А

По Iмакс=69.3А выбираем предохранитель (ПН2-100) на 80А

2.2.4 Рассчитываем СП-3.

От СП-3 запитаны: строгальные станки (3 шт.), фрезерные станки (4шт.), расточные станки (3 шт.) кран мостовой (1 шт.). Общее количество электроприёмников n=11.

А) Приводим Рн мостового крана к ПВ=100%: Рн=Рпасп*

Рн=25*=25*0.77=19.25кВт

Б) Находим суммарную мощность электроприёмников СП-3

Рном=15*3+11*4+15*3+19.25=45+44+45+19.25=153.25кВт

В) Находим активную среднесменную мощность СП-3. Рсм=Рн*Кидля каждого электроприёмника и Рсм

строгальные станки: 15*0.14=2.1кВт

фрезерные станки: 11*0.14=1.54кВт

расточные станки: 15*0.14=2.1кВт

кран мостовой: 19.25*0.1=1.93кВт

Рсм=2.1*3+1.54*4+2.1*3+1.93=6.3+6.16+6.3+1.93=20.69кВт

Г) Находим среднесменную реактивную мощность СП-3. Qсм=Рсм*tg для каждого электроприёмника и Qсм

строгальные станки: cos=0.5=600tg600=1.73 Qсм=2.1*1.73=3.63кВАР

фрезерные станки: cos=0.5=600tg600=1.73 Qсм=1.54*1.73=2.66кВАР

расточные станки: cos=0.5=600tg600=1.73 Qсм=2.1*1.73=3.63кВАР

кран мостовой: cos=0.5=600tg600=1.73 Qсм=1.93*1.73=3.3кВАР

Qсм =3.63*3+2.66*4+3.63*3+3.34=10.89+10.64+10.89+3.3=35.72кВАР

Д) Рассчитываем коэффициент использования СП-3:

Ки=Рсм/Рном=20.69/153.25=0.13

Е) Находим модуль сборки СП-3: m=Pн мах / Рн мin=19.25/11=1.75

Ж) Находим эффективное число электроприёмников (nэ) для СП-3

m=1.75<3 =>nэ=n=11

З) Определяем расчётную активную мощность СП-3: Рр=Рсм*Кмах

Коэффициент максимум (Кмах) по графику при Ки=0.13 и nэ=11 будет=2.08 Кмах=2.08 Рр=20.69*2.08=43.04кВт

И) Находим расчётную реактивную мощность СП-3: Qр=Qсм*К'мах

Ки<0.2 nэ10 =>К'мах=1 Qр=35.72*1=35.72кВАР

К) Находим полную мощность СП-3: = =

== =55.96кВА

Л) Находим расчётный ток СП-3: Iр=Sр / *U

Iр =55.96/1.73*0.38=55.96/0.66=84.79А

Для СП-3 выбираем распределительный шкаф ШРС1-55У3 с вводным рубильником 320А на 5 отходящих линий.

Рассчитываем ток плавких вставок: Iном.пв Iном. дв. При этом вставка не должна сработать при пусковом токе двигателя: Iном.пв Iпуск/a , где а- коэффициент перегрузки: для лёгкого пуска 2.5, для тяжёлого пуска 1.6-2

Строгальные станки: объединяем в одну группу и запитываем шлейфом Iном. дв=28.8А.; Iпуск=216 рассчитываем по Iпуск одного двигателя +.Iном.*2.

Iном.пв (216+57.6)/2.5=109А => вставка (ПН2-250) на 125А (1 группа).

Фрезерные станки: объединяем в одну группу и запитываем шлейфом Iном. дв=21.1А.; Iпуск=158.25 рассчитываем по Iпуск одного двигателя +.Iном.*3.

Iном.пв (158.25+63.3)/2.5=88.6А=> вставка (ПН2-250) на 100А (1 группа).

Расточные станки: объединяем в одну группу и запитываем шлейфом Iном. дв=28.8А.; Iпуск=216 рассчитываем по Iпуск одного двигателя +.Iном.*2.

Iном.пв (216+57.6)/2.5=109А => вставка (ПН2-250) на 125А (1 группа).

Кран мостовой: По аналогии с СП-2

2.2.5 Рассчитываем СП-4.

От СП-4 запитаны: однофазные заточные станки (3 шт.), однофазные сверлильные станки (2 шт.), токарные станки (6 шт.) плоскошлифовальные станки (2 шт.). Общее количество электроприёмников n=13.

А) Приводим однофазные электроприёмники к трёхфазной системе: заточных станков 3 шт. значит на каждой фазе будет по 3кВт; сверлильных станков 2 шт. значит на двух фазах будет по 4кВт, а на одной 0кВт. На наиболее загруженной фазе 3+4=7кВт. Рн оф эп=Рн мах*3= 7*3 =21кВт (Шеховцов стр. 23)

Б) Находим суммарную мощность электроприёмников СП-4

Рном=21+11*6+11*2=21+66+22=109кВт

В) Находим активную среднесменную мощность СП-4. Рсм=Рн*Кидля каждого электроприёмника и Рсм

однофазные электроприёмники: 21*0.14=2.94кВт

токарные станки: 11*0.14=1.54кВт

плоскошлифовальные станки: 11*0.14=1.54кВт

Рсм=2.94+1.54*6+1.54*2=2.94+9.24+3.8=15.26кВт

Г) Находим среднесменную реактивную мощность СП-4. Qсм=Рсм*tg для каждого электроприёмника и Qсм

однофазные электроприёмники: cos=0.5=600 tg600=1.73

Qсм=2.94*1.73=5.08кВАР

токарные станки: cos=0.5=600tg600=1.73 Qсм=1.54*1.73=2.66кВАР

плоскошлифовальные станки: cos=0.5=600 tg600=1.73

Qсм=1.54*1.73=2.66кВАР

Qсм =5.08+2.66*6+2.66*2=5.08+15.96+5.32=26.36кВАР

Д) Рассчитываем коэффициент использования СП-4:

Ки=Рсм/Рном=15.26/109=0.14

Е) Находим модуль сборки СП-4: m=Pн мах / Рн мin=21/11=1.9

Ж) Находим эффективное число электроприёмников (nэ) для СП-4

m=1.9<3 =>nэ=n=13

З) Определяем расчётную активную мощность СП-4: Рр=Рсм*Кмах

Коэффициент максимум (Кмах) по графику при Ки=0.14 и nэ=13 будет=1.92 Кмах=1.92 Рр=15.26*1.92=29.3кВт

И) Находим расчётную реактивную мощность СП-4: Qр=Qсм*К'мах

Ки<0.2 nэ10 =>К'мах=1 Qр=26.36*1=26.36кВАР

К) Находим полную мощность СП-4: = =

== =39.41кВА

Л) Находим расчётный ток СП-4: Iр=Sр / *U

Iр =39.41/1.73*0.38=39.41/0.66=59.71А

Для СП-4 выбираем распределительный шкаф ШРС1-51У3 с вводным рубильником 200А на 5 отходящих линий.

Рассчитываем ток плавких вставок: Iном.пв Iном. дв. При этом вставка не должна сработать при пусковом токе двигателя: Iном.пв Iпуск/a , где а- коэффициент перегрузки: для лёгкого пуска 2.5, для тяжёлого пуска 1.6-2

Однофазные заточные станки распределяем в одной группе по одному на каждой фазе (А,В,С).

Iном.дв=10.7А.; Iпуск=80.25А. Iном. пв 80.25/2.5=32.1А => вставка (ПН2-100) на 40А.

Однофазные сверлильные станки распределяем в одной группе по одному на фазах (А и С).

Iном.дв=14А.; Iпуск=105А. Iном.пв 105/2.5=42А => вставка (ПН2-100) на 50А.

Шесть токарных станков делим на две группы по три станка в каждой. Каждую группу запитываем шлейфом, по три станка. (Iпуск +2*Iном.)/2.5.

Iном.дв=21.1А.; Iпуск=158.25А. Iном. пв (158.25+2*21.1)/2.5=200.45/2.5=80.18А => вставка (ПН2-100) на 100А (две группы).

Плоскошлифовальные станки объединяем в одну группу и запитываем шлейфом (Iпуск + Iном.)/2.5 Iном. дв=21.1А.; Iпуск=158.25А.

Iном.пв (158.25+21.1)/2.5=179.35/2.5=71.74А=> вставка (ПН2-100) на 80А.

Результаты расчётов по СП-1; СП-2; СП-3 и СП-4 заносим в сводную таблицу расчётных нагрузок (Таблица 2.3).

Выбранные распределительные шкафы заносим в таблицу выбора распределительных шкафов (Таблица 2.4).

Таблица 2.3

|

ЭП |

n |

Руст кВт |

Рн кВт |

Ки |

cos |

tg |

Рсм кВт |

Qсм кВАР |

m |

nэ |

Кмах |

Qр кВАР |

Рр кВт |

Sр кВА |

Iр А |

|

Токар- ныеав-тома-ты |

3 |

15 |

45 |

0.6 |

0.7 |

1 |

27 |

9 |

|||||||

|

Зубо-фрезер-ные станки |

3 |

15 |

45 |

0.2 |

0.65 |

1.15 |

3 |

3.45 |

|||||||

|

Кругло-шлифо- вальные станки |

3 |

4 |

12 |

0.13 |

0.5 |

1.73 |

1.56 |

0.9 |

|||||||

|

Итого по сп-1 |

9 |

102 |

0.31 |

0.34 |

2.62 |

15.26 |

40.05 |

3.75 |

9 |

1.65 |

44.05 |

52.07 |

68.2 |

103.3 |

|

|

Свароч-ныеагре-гаты |

3 |

6.93 |

6.3 |

0.3 |

0.4 |

2.25 |

1.89 |

4.25 |

|||||||

|

Вентиля-торы |

2 |

55 |

110 |

0.8 |

0.85 |

0.62 |

44 |

27.28 |

|||||||

|

Крано-вый мост |

1 |

23.1 |

19.25 |

0.1 |

0.5 |

1.73 |

1.93 |

3.3 |

|||||||

|

Итого по сп-2 |

6 |

150.04 |

0.63 |

0.8 |

0.74 |

95.6 |

70.61 |

8.7 |

6 |

1.3 |

77.67 |

124.3 |

146.6 |

2226 |

|

|

Строга-льные станки |

3 |

15 |

45 |

0.14 |

0.5 |

1.73 |

2.1 |

3.63 |

|||||||

|

Фрезер-ные станки |

4 |

11 |

44 |

0.14 |

0.5 |

1.73 |

1.54 |

2.66 |

|||||||

|

Расточ-ные станки |

3 |

15 |

45 |

0.14 |

0.5 |

1.73 |

2.1 |

3.63 |

|||||||

|

Крано-вый мост |

1 |

23.1 |

19.25 |

0.1 |

0.5 |

1.73 |

1.93 |

3.3 |

|||||||

|

Итого по сп-3 |

11 |

153.25 |

0.13 |

0.5 |

1.73 |

20.69 |

35.72 |

1.75 |

11 |

2.08 |

35.72 |

43.04 |

55.96 |

84.79 |

продолжение таблицы 2.3

|

ЭП |

n |

Руст кВт |

Рн кВт |

Ки |

cos |

tg |

Рсм кВт |

Qсм кВАР |

m |

nэ |

Кмах |

Qмах кВАР |

Рмах кВт |

Sр кВА |

Iр А |

|

заточ-ные станки |

3 |

3 1хФ |

3хФ

|

0.14 |

0.5 |

1.73 |

2.94 |

5.08 |

|||||||

|

Сверли-льные станки |

2 |

4 1хФ |

0.14 |

0.5 |

1.73 |

2.94 |

5.08 |

||||||||

|

Токар-ные станки |

6 |

11 |

66 |

0.14 |

0.5 |

1.73 |

1.54 |

2.66 |

|||||||

|

Плоско-шлифо-вальные станки |

2 |

11 |

22 |

0.14 |

0.5 |

1.73 |

1.54 |

2.66 |

|||||||

|

Итого по сп-4 |

13 |

109 |

0.14 |

0.5 |

1.73 |

15.26 |

26.36 |

1.9 |

13 |

1.92 |

26.36 |

29.3 |

39.41 |

59.71 |

|

|

Итого по НН 1 Без компенсации 2 С компенсацией |

39 |

514 |

0.33 |

0.8 |

0.73 |

146.8 |

197.5 |

209 .41 |

270 .64 |

342.2 |

518.2 |

||||

|

39 |

0.93 |

290. 08 |

439.5 |

||||||||||||

|

Потери в тр-ре 1 Ак-тивные 2 Реак-тивные |

Р=2%Sтр |

8 |

|||||||||||||

|

= =10%Sтр |

40 |

tg=Qсм/Рсм: СП-1=40.05/15.26=2.62=cos=0.34;

СП-2=70.61/95.6=0.74=cos=0.8; СП-3=35.72/20.69=1.73=cos=0.5;

СП-4=26.36/15.26=1.73=cos=0.5; РМЦ cos=0.8=tg=0.73.

Ки РМЦ=Рсм РМЦ/Рн РМЦ=146.8/439.5=0.33.

Таблица 2.4

|

№-СП |

Тип щита |

ip |

Iном (А) |

Число групп |

|

СП-1 |

ШРС1-54У3 |

54 |

320 |

8х100 |

|

СП-2 |

ШРС1-57У3 |

54 |

320 |

3х100+3х400 |

|

СП-3 |

ШРС1-54У3 |

54 |

320 |

3х250+2х400 |

|

СП-4 |

ШРС1-51У3 |

54 |

200 |

5х100 |

Силовые шкафы могут комплектоваться различным по мощности числом отходящих групп в зависимости от индивидуального заказа.

Рассчитываем суммарную реактивную мощность РМЦ на стороне 0.4кВ без компенсации. Qмах=Qмах СП-1+Qмах СП-2+Qмах СП-3+Qмах СП-4.

Qмах=69.66+77.67+35.72+26.36=209.41кВАР.

Рассчитываем суммарную активную мощность РМЦ на стороне 0.4кВ без компенсации. Рмах=Рмах СП-1+Рмах СП-2+Рмах СП-3+Рмах СП-4.

Рмах=74+124.3+43.04+29.3=270.64кВТ.

Рассчитываем нагрузку по РМЦ на стороне 0.4кВ без компенсации. Sмах=.

Sмах====342.2кВА.

Рассчитываем ток по РМЦ на стороне 0.4кВ без компенсации.

Iмах=Sмах / *U

Iмах=342/1.73*0.38=342/0.66=518.2А

2.2.6 Компенсация реактивной мощности.

Одним из основных вопросов решаемых при проектировании систем электроснабжения, является компенсация реактивной мощности. Передача реактивной мощности нерациональна по следующим причинам: возникают дополнительные потери активной мощности и энергии во всех элементах системы электроснабжения, обусловленные загрузкой их реактивной мощностью, и дополнительные потери напряжения в питающих сетях.

Поэтому необходимо принимать меры по снижению реактивной мощности такие как: конденсаторные батареи (КБ), синхронные двигатели (СД) и синхронные компенсаторы.

Определяем cos РМЦ на стороне 0.4кВ без компенсации.

cos=Рмах/Sмах.

cos=270.64/342.2=0.8<(0.9-0.95) = требуется искусственная компенсация реактивной мощности (Шеховцов стр. 33).

Определим не скомпенсированную реактивную нагрузку в сетях 0.4кВ:

нн кб=0.9*Рмах(tgмах-tgэф) где tgэф задаётся энергосистемой =(0.32 - 0.34).

нн кб=0.9*270.64(0.73-0.33)=0.9*270.64*0.4=97.43кВАР. Для компенсации выбираем установку УКРМ-0.4-105-7.5У3(ООО ЭнергоЗапад).

УКРМ- установка компенсации реактивной мощности; 0.4-номинальное напряжение; 105-номинальная мощность; 7.5-шаг регулирования; У3-климатическое исполнение; ip-31-55.

Рассчитываем Sмах после компенсации Sмах = 2

Sмах===290.08кВА.

Рассчитываем cos после компенсации: cosмах=Рмах/Sмах

cosмах=270.64/290.08=0.93.0.9= условие выполняется (Шеховцов стр. 33).

Рассчитываем ток по РМЦ на стороне 0.4кВ после компенсации.

Iмах=Sмах / *U

Iмах=290.08/1.73*0.38=290.08/0.66=439.5А

2.2.7 Выбор трансформатора

Sтр.=Sмах/(n*т) где т- коэффициент загрузки трансформатора=0.9-0.95 (Коновалова стр. 281); и n- количество трансформаторов.

Sтр.=290.08/(1*0.95)=305.3кВА. Выбираем тр-р мощностью 400кВА.

факт.ном=Sмах/n*Sном.тр.=290.08/1*400=0.73<0.93= условие факт. номcosмах выполняется. Выбираем тр-р ТМ-400 10/0.4 трансформатор масляный трёхфазный с естественным охлаждением. Uвн=10кВ; Uнн=0.4кВ; Uкз=4.5%; Iхх=2.1%; потери хх=950Вт; потери КЗ=5.5кВт (http://uztt.ru).

Рассчитываем потери мощности в трансформаторе.

Р=2%*Sном.тр.*n=0.02*400*1=8кВт. Q=10%* Sном.тр.*n=0.1*400*1=40кВАР.

Выбираем одно трансформаторную комплектную трансформаторную подстанцию киоскового типа для внутренней установки (КТП 400-10/0.4). Поставляется в собранном или полностью подготовленном для сборки виде. Состоит из вводного устройства высокого напряжения, силового трансформатора и распределительного устройства низкого напряжения (http://powertransformer.tiu.ru).

2.3 Расчёт и выбор элементов системы ЭСН.

2.3.1 Выбор аппаратов защиты.

Выбираем вводной аппарат на стороне 10кВ выключатель нагрузки с предохранителями и устройством отключения при срабатывании одного из предохранителей: ВНП 17-10/400 (http://forca.ru).

Рассчитаем предохранитель для стороны 10кВ: Iн.тр.=Sн.тр./(3*Uн.)= =400/(1.73*10)=400/17.3=23.12. Выбираем предохранитель ПКТ 102-10 на 31.5А.

Для РУНН выбираем автоматические выключатели серии ВА 51 с тепловым и электромагнитным расцепителями на отходящих линиях и серии ВА 52 с повышенной коммутационной способностью на вводе с тр-ра.

Для СП-1: находим пиковый ток Iпик.=Iпуск.мах.+(Iр.- Ки*Iн.мах.) где Iпуск.мах- максимальный пусковой ток ЭП в группе; Iр- расчётный ток группы; Iн.мах.- максимальный расчётный ток ЭП в группе; Ки- коэффициент использования группы (применяется если в группе больше 5 ЭП).

Iпик.=216+(103.3-0.31*28.8)=216+94.4=310.4А

Находим ток электромагнитного расцепителя

Iэ.р.1.25*Iпик.

Iэ.р.1.25*310.4388А

Находим ток теплового рсцепителя

Iт.р.1.1*Iр

Iт.р.1.1*103.3113.63А

Выбираем автомат ВА 51-31 Iн=100А; Iт.р.=120А; Iэ.р.=400А.

Для СП-2: находим пиковый ток Iпик.=Iпуск.мах.+(Iр.-Ки.*Iн.мах.) где Iпуск.мах- максимальный пусковой ток ЭП в группе; Iр- расчётный ток группы; Iн.мах.- максимальный расчётный ток ЭП в группе; Ки- коэффициент использования группы (применяется если в группе больше 5 ЭП).

Iпик.=750+(222-0.63*61)=750+183.57=933.57А

Находим ток электромагнитного расцепителя Iэ.р.1.25*Iпик.

Iэ.р.1.25*933.571167А

Находим ток теплового рсцепителя Iт.р.1.1*Iр Iт.р.1.1*222244А

Выбираем автомат ВА 51-35 Iн=250А; Iт.р.=250А; Iэ.р.=1200А.

Для СП-3: находим пиковый ток Iпик.=Iпуск.мах.+(Iр.-Ки.*Iн.мах.) где Iпуск.мах- максимальный пусковой ток ЭП в группе; Iр- расчётный ток группы; Iн.мах.- максимальный расчётный ток ЭП в группе; Ки- коэффициент использования группы (применяется если в группе больше 5 ЭП).

Iпик.=216+(84.79-0.13*28.8)=216+81=297А

Находим ток электромагнитного расцепителя Iэ.р.1.25*Iпик.

Iэ.р.1.25*297371.25А

Находим ток теплового рсцепителя Iт.р.1.1*Iр Iт.р.1.1*84.7993.3А

Выбираем автомат ВА 51-31 Iн=100А; Iт.р.=100А; Iэ.р.=400А.

Для СП-4: находим пиковый ток Iпик.=Iпуск.мах.+(Iр.-Ки.*Iн.мах.) где Iпуск.мах- максимальный пусковой ток ЭП в группе; Iр- расчётный ток группы; Iн.мах.- максимальный расчётный ток ЭП в группе; Ки- коэффициент использования группы (применяется если в группе больше 5 ЭП).

Iпик.=158.25+(59.71-0.14*21.1)=158.25+56.76=215А

Находим ток электромагнитного расцепителя Iэ.р.1.25*Iпик.

Iэ.р.1.25*215268.75А

Находим ток теплового рсцепителя Iт.р.1.1*Iр Iт.р.1.1*59.7165.7А

Выбираем автомат ВА 51-31 Iн=100А; Iт.р.=67.5А; Iэ.р.=280А.

Выбираем автомат для УКРМ:

Находим номинальный ток УКРМ Iн=Qн/3*Uн=105/0.7=150А

Находим ток теплового рсцепителя Iт.р.1.1*Iн Iт.р.1.1*150165А

Находим ток электромагнитного расцепителя Iэ.р.1.3*Iн. Iэ.р.1.3*150195А

Выбираем автомат ВА 51-33 Iн=160А; Iт.р.=200А; Iэ.р.=800А.

Выбираем вводной автомат тр-ра: находим пиковый ток

Iпик.=Iпуск.мах.+Iн.укрм+(Iр.-Ки.*Iн.мах.) где Iпуск.мах- максимальный пусковой ток ЭП в РМЦ; Iр- расчётный ток РМЦ; Iн.мах.- максимальный расчётный ток ЭП в РМЦ; Iн.укрм- номинальный ток УКРМ; Ки- коэффициент использования РМЦ (применяется если в группе больше 5 ЭП).

Iпик.=750+150+(439.5-0.33*100)=900+406.5=1306.5А

Находим ток электромагнитного расцепителя Iэ.р.1.25*Iпик.

Iэ.р.1.25*1306.51633.1А

Находим ток теплового рсцепителя Iт.р.1.1*(Iр+Iн.укрм)

Iт.р.1.1*(439.5+150)648.5А

Выбираем автомат ВА 52-39 Iн=630А; Iт.р.=787.5А; Iэ.р.=2500А.

Выбранные коммутационные аппараты заносим в таблицу 2.5.

Таблица 2.5.

|

линия |

линия |

Iном. теплового расцепителя |

Iном. Эл.магнитного расцепителя |

Тип автомата |

|||

|

Iн. А |

Iпик. А |

Iрасч. А |

Iт.р. А |

Iрасч. А |

Iэ.р. А |

||

|

КТП-СП-1 |

103.3 |

310.4 |

113.63 |

120 |

388 |

400 |

ВА 51-31 100А |

|

КТП-СП-2 |

222 |

933.75 |

244 |

250 |

1167 |

1200 |

ВА 51-35 250А |

|

КТП-СП-3 |

84.79 |

297 |

93.3 |

100 |

371.25 |

400 |

ВА 51-31 100А |

|

КТП-СП-4 |

59.71 |

215 |

65.7 |

67.5 |

268.75 |

280 |

ВА 51-31 100А |

|

КТП-УКРМ |

150 |

150 |

165 |

200 |

195 |

800 |

ВА 51-33 160А |

|

Тр-р - РУНН |

439.5 |

1306.5 |

648.5 |

787.5 |

1633.1 |

2500 |

ВА 52-39 630А |

Плавкие вставки выбранные при расчёте силовых пунктов заносим в таблицу 2.6

Таблица 2.6.

|

линия |

Iн А |

Iп А |

a |

предохранитель |

||

|

тип |

Iн А |

Iп.в. А |

||||

|

СП-1 - токарный автомат(3 группы) |

28.8 |

216 |

2.5 |

ПН-2 |

100 |

100 |

|

СП-1 - зубофрезерный станок(3 группы) |

28.8 |

216 |

2.5 |

ПН-2 |

100 |

100 |

|

СП-1 - круглошлифовальные станки(1 группа) |

8.1*3= 24.3 |

60.75 |

2.5 |

НПН-2 |

63 |

31.5 |

|

СП-2 - сварочный агрегат(3 группы по 1) |

21.1 |

158.25 |

1.6 |

ПН-2 |

250 |

100 |

|

СП-2 - вентилятор (2 группы по 1) |

2х100 |

750 |

2.5 |

ПН-2 |

400 |

315 |

|

СП-2 - кран мостовой |

69.3 |

69.3 |

1.6 |

ПН-2 |

100 |

80 |

|

СП-3 - строгальные станки(1 группа из 3 ) |

28.8*3 |

216 |

2.5 |

ПН-2 |

250 |

100 |

|

СП-3 - фрезерные станки(1 группа из 4) |

21.1*4 |

158.25 |

2.5 |

ПН-2 |

250 |

125 |

|

СП-3 - расточные станки(1 группа из 3) |

28.8*3 |

216 |

2.5 |

ПН-2 |

250 |

125 |

|

СП-3 - кран мостовой |

69.3 |

69.3 |

1.6 |

ПН-2 |

100 |

80 |

|

СП-4 - однофазный заточный станок(ф-А) |

10.7 |

80.25 |

2.5 |

ПН-2 |

100 |

40 |

|

СП-4 - однофазный заточный станок(ф-В) |

10.7 |

80.25 |

2.5 |

ПН-2 |

100 |

40 |

|

СП-4 - однофазный заточный станок(ф-С) |

10.7 |

80.25 |

2.5 |

ПН-2 |

100 |

40 |

|

СП-4 - однофазный сверлильн станок(ф-А) |

14 |

105 |

2.5 |

ПН-2 |

100 |

50 |

|

СП-4 - однофазный сверлильн станок(ф-С) |

14 |

105 |

2.5 |

ПН-2 |

100 |

50 |

|

СП-4 - токарный станок(2 группы по 3) |

2х(21.1*3) |

158.25 |

2.5 |

ПН-2 |

100 |

100 |

|

СП-4 - плоскошлифовальные станки(1 группа) |

21.1 |

158.25 |

2.5 |

ПН-2 |

100 |

80 |

2.3.2 Выбираем кабельные линии(КЛ).

Iдоп.Iр/Кп*Кт где: Iдоп- допустимый ток для выбранного сечения КЛ;

Iр - расчётный ток линии; Кп и Кт - поправочные коэффициенты на условия прокладки и температуры (по таблице из ПУЭ).

Для повторно-кратковременного режима работы Iдоп.Iпв*ПВ/0.875 где: ПВ - продолжительность включения; Iпв - ток повторно-кратковременного режима; 0.875 - коэффициент запаса (Липкин стр. 203).

Выбранное сечение проверяется на соответствие защитному аппарату: Iдоп.Iз*Кз где: Iз - номинальный ток срабатывания защитного аппарата (Iп.в. для предохранителей; Iт.р .для автоматов); Кз - кратность защиты (по таблице из учебника Коновалова).

Все ЭП защищены предохранителями, сеть не требует защиты от перегруза, КЛ до ЭП проложены отдельно в полу поэтому для всех КЛ от СП до ЭП принимаем Iз =Iп.в. - ток плавкой вставки предохранителя; Кз=0.33; Кт = 1; Кп = 1; для двигателей с короткозамкнутым ротором Iр = Iн.

По СП-1:

-- Токарный автомат: то СП-1 запитано 3шт.

Iдоп.Iн.28.8А; проверка по ПН Iдоп.100*0.3333А. Принимаем - Iдоп.33А. Выбираем КЛ АВБбШв-1 4х4 с Iдоп=34А.

-- Зубофрезерный станок: от СП-1 запитано 3шт.

Iдоп.Iн.28.8А; проверка по ПН Iдоп.100*0.3333А. Принимаем - Iдоп.33А. Выбираем КЛ АВБбШв-1 4х4 с Iдоп=34А.

-- Круглошлифовальный станок: от СП-1 запитано 3шт. шлейфом в одной группе (Iдоп.Iн*3).

Iдоп.8.1*324.3А. проверка по ПН Iдоп.32*0.3310.6А. Принимаем - Iдоп.24.3А. Выбираем КЛ АВБбШв-1 4х2.5 с Iдоп=26А.

По СП-2:

-- Сварочный агрегат: от СП-2 запитано 3шт. ПВ=40%.

Iдоп.Iпв*ПВ/0.875 Iдоп.21.1*0.4/0.87521.1*0.63/0.87515.2А.

проверка по ВА Iдоп.100*0.3333А. Принимаем Iдоп.33А.

Выбираем КЛ АВБбШв-1 4х4 с Iдоп=34А.

-- Вентилятор: от СП-2 запитано 2шт.

Iдоп.Iн.100А; проверка по ПН Iдоп.315*0.33104А. Принимаем - Iдоп.104А. Выбираем КЛ АВБбШв-1 4х35 с Iдоп=113А.

-- Кран мостовой: от СП-2 запитан один. ПВ=60%.

Iдоп.Iмакс*ПВ/0.875 Iдоп.69.3*0.6/0.87569.3*0.77/0.87561.3А.

проверка по ПН Iдоп.80*0.3326.4А. Принимаем Iдоп.61.3А.

Выбираем КЛ АВБбШв-1 4х16 с Iдоп=72А.

По СП-3:

-- Кран мостовой: от СП-3 запитан один. ПВ=60%.

Iдоп.Iпв*ПВ/0.875 Iдоп.69.3*0.6/0.87561*0.77/0.87561.3А.

проверка по ПН Iдоп.80*0.3326.4А. Принимаем Iдоп.61.3А.

Выбираем КЛ АВБбШв-1 4х16 с Iдоп=72А.

-- Строгальный станок: от СП-3 запитано 3шт. шлейфом в одной группе (Iдоп.Iн*3).

Iдоп.28.8*386.4А. проверка по ПН Iдоп.125*0.3341.25А.

Принимаем - Iдоп.86.4А. Выбираем КЛ АВБбШв-1 4х25 с Iдоп=93А.

-- Фрезерный станок: от СП-3 запитано 4шт. шлейфом в одной группе (Iдоп.Iн*4).

Iдоп.21.1*484.4А. проверка по ПН Iдоп.100*0.3333А.

Принимаем - Iдоп.84.4А. Выбираем КЛ АВБбШв-1 4х25 с Iдоп=93А.

-- Расточный станок: от СП-3 запитано 3шт. шлейфом в одной группе (Iдоп.Iн*3).

Iдоп.28.8*386.4А. проверка по ПН Iдоп.125*0.3341.25А.

Принимаем - Iдоп.86.4А. Выбираем КЛ АВБбШв-1 4х25 с Iдоп=93А.

По СП-4:

-- Заточный станок: однофазный запитано 3шт. по 1 от каждой фазы.

Iдоп.Iн.10.7А; проверка по ПН Iдоп.40*0.3313.2А. Принимаем - Iдоп.13.2А. Выбираем КЛ АВБбШв-1 2х2.5 с Iдоп=33А.

-- Сверлильный станок: однофазный запитано 2шт. по 1 от фазы "А" и "С".

Iдоп.Iн.14А; проверка по ПН Iдоп.50*0.3316.5А. Принимаем - Iдоп.16.5А. Выбираем КЛ АВБбШв-1 2х2.5 с Iдоп=33А.

-- Токарный станок: запитано 2 группы по 3шт. в каждой группе (Iдоп.Iн*3).

Iдоп.21.1*363.3А. проверка по ПН Iдоп.100*0.3333А.

Принимаем - Iдоп.63.3А. Выбираем КЛ АВБбШв-1 4х16 с Iдоп=72А.

-- Плоскошлифовальный станок: запитано 2шт. шлейфом в одной группе.

(Iдоп.Iн*2).

Iдоп.21.1*242.2А. проверка по ПН Iдоп.80*0.3326.4А.

Принимаем - Iдоп.42.2А. Выбираем КЛ АВБбШв-1 4х10 с Iдоп=55А.

Автоматические выключатели имеют регулируемый тепловой расцепитель, поэтому Кз для них=0.66.

От РУНН до СП-1:

Iдоп.Iр.Iт.р..147.58А проверка по ВА Iдоп.Iз*Кз.200*0.66132А принимаем Iдоп.147.58А. Выбираем КЛ АВБбШв-1 4х70 с Iдоп=166А.

От РУНН до СП-2:

Iдоп.Iр.Iт.р..233.56А проверка по ВА Iдоп.Iз*Кз.312*0.66205.9А принимаем Iдоп.233.56А. Выбираем КЛ АВБбШв-1 4х150 с Iдоп=255А.

От РУНН до СП-3:

Iдоп.Iр.Iт.р..85.73А проверка по ВА Iдоп.Iз*Кз.108*0.6671.3А принимаем Iдоп.85.73А. Выбираем КЛ АВБбШв-1 4х25 с Iдоп=93А.

От РУНН до СП-4:

Iдоп.Iр.Iт.р..59.7А проверка по ВА Iдоп.Iз*Кз.67.5*0.6644.55А принимаем Iдоп.59.7А. Выбираем КЛ АВБбШв-1 4х16 с Iдоп=72А.

От РУНН до УКРМ: Выбираем по ВА Iдоп.Iз*Кз.200*0.66132А. Выбираем КЛ АВБбШв-1 4х50 с Iдоп=137А.

Выбранные КЛ заносим в таблицу 2.7.

Таблица 2.7.

|

назначение |

марка |

Кол-во жил/сечение мм2 |

Iдоп. А |

Способ прокладки |

примечание |

|

От РУНН до УКРМ |

АВБбШв-1 |

4х50 |

137 |

В КЛ канале |

|

|

От РУНН до СП1 |

АВБбШв-1 |

4х70 |

166 |

В полу |

|

|

От РУНН до СП-2 |

4х150 |

255 |

|||

|

От РУНН до СП-3 |

4х25 |

93 |

|||

|

От РУНН до СП-4 |

4х16 |

72 |

|||

|

ОТ СП-1 до токарного автомата |

АВБбШв-1 |

4х4 |

34 |

В полу |

Три отдельных КЛ |

|

ОТ СП-1 до зубофрезерного станка |

4х4 |

34 |

Три отдельных КЛ |

||

|

ОТ СП-1 до круглошлифовального станка |

4х2.5 |

26 |

Три КЛ шлейфом в одной группе |

||

|

ОТ СП-2 до сварочного агрегата |

АВБбШв-1 |

4х4 |

34 |

В полу |

Три отдельных КЛ |

|

ОТ СП-2 до вентилятора |

4х35 |

113 |

Две отдельных КЛ |

||

|

ОТ СП-2 до мостового крана |

4х35 |

113 |

Одна КЛ |

||

|

ОТ СП-3 до мостового крана |

АВБбШв-1 |

4х35 |

113 |

В полу |

Одна КЛ |

|

ОТ СП-3 до фрезерного станка |

4х25 |

93 |

4 КЛ шлейфом в одной группе |

||

|

ОТ СП-3 до строгального станка |

4х25 |

93 |

Три КЛ шлейфом в одной группе |

||

|

ОТ СП-3 до расточного станка |

4х25 |

93 |

Три КЛ шлейфом в одной группе |

||

|

ОТ СП-4 до заточного станка |

АВБбШв-1 |

2х2.5 |

33 |

В полу |

Три КЛ по одной от каждой фазы |

|

ОТ СП-4 до сверлильного станка |

2х2.5 |

33 |

Две КЛ по одной от фазы "А" и "С" |

||

|

ОТ СП-4 до токарного станка |

4х16 |

72 |

Шесть КЛ в двух группах, по 3 КЛ |

||

|

ОТ СП-4 до плоскошлифовального станка |

4х10 |

55 |

Две КЛ шлейфом в одной группе |

||

|

ОТ ГРП до КТП |

ААБл-10 |

3х25 |

91 |

В земле |

10кВ |

Расшифровка марки кабеля:

АВБбШв-1 (http://www.viktan.ru)

до 1кВ.

шланг из ПВХ пластика.

битум для сечений 6мм2

броня из двух стальных лент.

изоляция жил из ПВХ пластика.

алюминиевая токопроводящая жила. Если буквы нет - жила медная.

2.4 Расчёт токов короткого замыкания (КЗ) и выбор КЛ-10кВ.

Для запитывания цеховой ТП от ГРП выбираем кабель ААБл-10 проложенный в земле.

ААБл-10 (http://clive-group.ru)

на напряжение до 10-кВ.

лавсановая лента в составе подушки.

броня из двойной стальной ленты

алюминиевая оболочка.

алюминиевая токопроводящая жила.

Рассчитываем экономическое сечение КЛ от ГПП до КТП. Fэк = Iн/Jэк ,

где Jэк - экономическая плотность тока, РМЦ работает в две смены это 3000ч в год, для КЛ с бумажной изоляцией и алюминиевыми жилами по таблице Jэк=1.4.(Коновалова стр.509).

Определяем номинальный ток трансформатора:Iн = Sнтр/(3*Uн),где Sнтр- номинальная мощность трансформатора, Uн- номинальное напряжение;

Iн=400/(1.73*10)=23.12А. Fэк=23.12/1.4=16.5мм2.

Выбираем кабель ААБл-10 3х25 с Iд=91А.

Проверка на аварийный ток:

Iд>Iав

Iав=1,4*Iн=1,4*23.12=32.4 А

91А>32.4А => Условие выполняется.

Выбранный кабель заносим в таблицу 2.5.

2.4 Расчёт токов короткого замыкания.

Коротким замыканием называется непосредственное соединение между любыми точками разных фаз, фазы и нулевого провода и нулевого провода или фазы с землёй, не предусмотренное нормальными условиями работы установки. В большинстве случаев причиной возникновения КЗ является нарушение изоляции вследствие износа, не выявленного своевременно при профилактических испытаниях, а также механические повреждения оборудования при неправильной эксплуатации, воздействии природных явлений или сторонних лиц, ошибочных действиях обслуживающего персонала. Токи КЗ оказывают значительное влияние на выбор противоаварийной автоматики и пропускной способности ЛЭП.

Расчёт ведём в относительных единицах, мощность базы принимаем 100МВА, напряжение базы принимаем 35кВ, Тр-р ГПП принимаем 16МВА, расстояние от базы до ГПП принимаем 10км ВЛ, на ГПП в сторону цеховой КТП установлен вакуумный выключатель типа ВВ/TEL. Определяем точки КЗ К1 и К2 и чертим расчётную схему и схему замещения (рис. 2.1).

Рассчитываем сопротивление каждого элемента (Х1; Х2; Х3):

Х1*=Х0*L*(Sб/Uб2) - где Sб - мощность базы=100МВА; Uб -напряжение базы =35кВ; L-расстояние от базы до ГПП = 10км; Х0=0.4 Ом/км (для ВЛ). (Шеховцов стр. 62). Формулы для расчёта (Евминов стр.273).

Х1*= 0.4*10*(100/352)=0.33Ом.

Х2*=(Uкз/100)*(Sб/Sн.тр.) - где Sн.тр. - мощность тр-ра ГПП.

Х2*=(10/100)*(100/16)=0.1*6.25=0.63Ом.

Х3*=Х0*L*(Sб/Uср.2) - где Uср. - напряжение участка=10кВ; Х0=1.17Ом/км (для выбранной КЛ);L=0.9км от ГПП до цеховой КТП.

Х3*=1.17*0.9*(100/102)=1.05Ом.

Х4*=(Uкз/100)*(Sб/Sн.тр.) - где Sн.тр. - мощность тр-ра КТП

Х4*=(4.5/100)*(100/400)=0.045*0.25=0.01Ом.

Х5*=Х0*L*(Sб/Uср.2)=0.095*0.037*(100/0.42)=2.19Ом где L-КЛ от КТП до СП-4

Х6*=0.35* Sб/ Sн=0.35*100/39.41=0.9Ом

Рассчитываем суммарное сопротивление в точке К1:

Х*=Х1*+Х2*+Х3*. Х*=0.33+0.63+1.05=2.01Ом.

Определяем базисный ток на ступени К1: Iб=Sб/(3*Uср) - где Uср напряжение в точке КЗ. Iб=100/(1.73*10)=5.8кА

Определяем токи КЗ для точки К1. Iк.з.=Iб./Х*=5.8/2.01=2.9кА.

Определяем ударные токи: iуд.=Ку*2*Iк.з где Ку ударный коэффициент - принимается =1.8(Шеховцов стр. 60). iуд.=1.8*2*2.9=7.3кА.

Рассчитываем суммарное сопротивление в точке К2:

Х*=Х4*+Х5*+Х6*. Х*=0.01+2.19+0.9=3.1Ом.

Определяем базисный ток на ступени К2: Iб=Sб/(3*Uср) - где Uср напряжение в точке КЗ. Iб=100/(1.73*0.4)=144.5кА

Определяем токи КЗ для точки К2. Iк.з.=Iб./Х*=144.5/3.1=46.6кА.

Определяем ударные токи: iуд.=Ку*2*Iк.з где Ку ударный коэффициент - принимается =1 (Шеховцов стр. 60). iуд.=1*2*46.6=65.9кА.

Полученные данные заносим в таблицу 2.8.

Таблица 2.9.

|

Точка КЗ |

Х* Ом/км |

Iб кА |

Iк.з кА |

Ку |

iуд кА |

|

К1 |

2.01 |

5.8 |

2.9 |

1.8 |

7.3 |

|

К2 |

3.1 |

144.5 |

44.6 |

1 |

65.9 |

|

Sб=100 МВА |

Хс=0 |

||||||||||

|

СШ 35кВ |

|||||||||||

|

ВЛ |

L=10км |

||||||||||

|

Х0=0.4Ом/км |

Х1=0.33 |

||||||||||

|

СШ 35кВ |

|||||||||||

|

ГПП |

|||||||||||

|

16 МВА |

Х2=0.63 |

||||||||||

|

Uк.з.=10% |

|||||||||||

|

СШ 10кВ |

|||||||||||

|

КЛ |

L=0.9км |

||||||||||

|

Х0=1.17Ом/км |

Х3=1.05 |

||||||||||

|

10кВ |

|||||||||||

|

К1 |

К1 |

||||||||||

|

ТМ-400 |

Х4=0.01 |

||||||||||

|

Uк.з.=4.5 % |

СШ 0.4кВ |

||||||||||

|

КЛ |

|||||||||||

|

Х5=2.19 |

|||||||||||

|

К2 |

СП4 |

К2 |

|||||||||

|

Х6=0.9 |

|||||||||||

|

А |

Б |

Рис. 2.1 А - расчётная схема Б - схема замещения

2.5 Проверка элементов системы ЭС на термическую и ударную стойкость к токам к.з.

Проверяем КЛ-10кВ на термическую стойкость к токам КЗ (SSтер.min).

Sтер.min=Втер./Ст. где Втер. - тепловой импульс тока КЗ=Iкз2*tоткл.; Ст - коэффициент зависящий от допустимой температуры при КЗ и материала проводника, для КЛ с бумажной изоляцией и алюминиевыми жилами до 10кВ=90; tоткл. защитного аппарата для ВВ/TEL=0.09.

Втер.=2.92*0.09=0.76 кА2сек.

Sтер.min=0.76*106/90=103*0.76/90=870/90=9.7.

259.7 условие SSтер.min выполняется, значит выбранная КЛ-10кВ термически стойкая к токам КЗ.

Проверяем ВНП 17-10/400 на ударную стойкость:

iдинiуд (Евминов стр. 282). iдин-установленное изготовителем=9кА, рассчитанный ударный ток iуд=7.3кА, 97.3 условие выполняется аппарат выбран правильно.

2.6 Расчёт заземления.

При обслуживании электроустановок опасность представляют не только токоведущие части, находящиеся под напряжением, но и конструктивные части электрооборудования, которые не находятся под напряжением, но могут оказаться под ним при повреждении изоляции. Для защиты людей от поражения электрическим током при повреждении изоляции применяется защитное заземление, то есть преднамеренное соединение не токоведущих частей электроустановки с заземляющим устройством, состоящим из заземлителей и заземляющих проводников.

Расчёт заземления сводится к определению сопротивления растекания тока заземлителя, которое зависит от сопротивления грунта (р), конструкции заземлителя и глубины его заложения:

Для вертикальных электродов применим стальные прутки диаметром 10мм ,длинной 3м забитые, на расстоянии 1м от фундамента, по контуру цеха в траншее глубиной 0.5м от уровня земли. Вертикальные электроды соединяем между собой стальной полосой толщиной 4мм, сечением 48мм2, при помощи электросварки.

1. Согласно ПУЭ допустимое значение сопротивления заземляющего устройства (Rз), при условии, что ЗУ является общим для ЭУ до и выше 1кВ 4Ом, заземление должно быть контурное.

2. Определяем сопротивление растекания тока одного вертикального заземлителя. Для прутка длинной 3м и диаметром 10мм: Rо.в.=(0.366*р/L)*lg(4*L/D) где: L-длинна прутка=3м; D-диаметр прутка=0.01м; р-удельное сопротивление грунта, грунт в районе РМЦ чернозём р=20Ом, с учётом коэффициента сезонности, на Урале 1-я климатическая зона коэффициент=2, р=20*2=40Ом.

Rо.в.=(0.366*40/3)*lg(4*3/0.01)=4.88*lg(1200)=4.88*3.08=15.03Ом.

3. По таблице определяем коэффициент сезонности для вертикальных (Rс.в.) и горизонтальных (Rс.г.) электродов: Rс.в.=1.8-2 Rс.г.=4.5-7.0.

4. Определяем необходимое количество вертикальных заземлителей без учёта влияния соединительной полосы: nв=Rо.в*Rс.в./Rз=15.03*2/4=7.5 принимаем 8шт.

5. Определяем сопротивление горизонтальной полосы:

Rг=0.366*(p*Rc.г.)/(Lг*г)*lg((2*Lг 2)/(bг*to)) гдеLг - длинна полосы, bг - ширина полосы=48/4=12мм=0.012м, to - глубина заложения = 0.5м, Rc.г.- коэффициент сезонности для горизонтального заземлителя = 4.5-7.0=5.5, г - коэффициент использования горизонтального заземлителя по таблице=0.56.

Контур располагается на расстоянии 1м от цеха по его периметру. Размер цеха 48х28м = размер контура 50м на 30м (50+30)*2=160м, Lг=160м.

Rг=0.366*(40*5.5)/(160*0.56)*lg((2*1602)/(0.012*0.5))= =0.366*220/89.6*lg(51200/0.006)=0.898*lg(8533333.33)=0.898*6.9=6.19Ом.

6. Определяем необходимое сопротивление вертикальных заземлителей с учётом сопротивления горизонтальной полосы:

Rв=(Rг*Rз)/(Rг-Rз)=(6.19*4)/(6.19-4)=24.76/2.19=11.3Ом.

7. Определяем окончательное количество вертикальных заземлителей n=Rв/Rз*в где в - коэффициент использования вертикального заземлителя в контуре по таблице=0.56. n=11.3/4*0.56=11.3/2.2=5.13 принимаемn=6шт.

8. Размещаем контур заземления на плане цеха рис. 2.1.

Рис. 2.1.

|

25м |

|||||||||

|

30м |

1м |

||||||||

3. Использованная литература.

1. Липкин Б. Ю. Электроснабжение промышленных предприятий и установок. Учебник для учащихся техникумов. - 3-е издание, переработанное и дополненное. - М.: Высшая школа, 1981.

2. Шеховцов В. П. Расчёт и проектирование схем электроснабжения. Методическое пособие для курсового проектирования. - М.: ФОРУМ: ИНФРА - М, 2005.

3. Ус А. Г., Евминов Л. И. Электроснабжение промышленных предприятий и гражданских зданий. - М., НПООО "ПИОН", 2002.

4. Коновалова Л. Л., Рожкова Л. Д. Электроснабжение промышленных предприятий и установок. - М.: Энергоатомиздат, 1989.

5. Голубев М. Л. Библиотека электромонтёра. Расчёт токов короткого замыкания в электросетях 0.4-35 кВ. Издание второе переработанное и дополненное. - М.: "ЭНЕРГИЯ", 1980.

6. Тихонова О. В., Кондрашова О. В. Новосибирский технологический институт. Методические указания к практическим занятиям "Расчёт защитного заземления и зануления" для студентов всех направлений и специальностей дневной и заочной формы обучения. - Н.: НТИ МГУДТ, 2012.

7. Интернет ресурсы.

Изм.

Лист

Ф.И.О.

Подпись

Дата

Лист

2

ЭС.140488.001.01.ПЗ

Разраб.

Адриан Е.А.

Руков.

Деткин Д.В.

Н. Контр.

Утверд.

Проект электроснабжения ремонтно-механического цеха.

Лит

.

Листов

38

ПХТТ ЗЭ-13

Изм.

Лист

№ докум.

Подп.

Дата

Лист

3

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

4

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

5

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

6

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

7

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

8

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

одп.

Дата

Лист

9

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

10

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

11

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

12

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

13

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

14

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

15

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

16

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

17

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

18

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

19

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

20

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

21

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

22

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

23

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

24

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

25

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

25

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

27

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

28

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

29

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

30

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

31

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

32

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

33

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

34

ЭС.140488.001.01.ПЗ

Е

Изм.

Лист

№ докум.

Подп.

Дата

Лист

35

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

36

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

37

ЭС.140488.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

38

ЭС.140448.001.01.ПЗ

Изм.

Лист

№ докум.

Подп.

Дата

Лист

39

ЭС.140488.001.01.ПЗ

Проектирование электроснабжения ремонтно-механического цеха (РМЦ)