Изготовление сварной металлоконструкции

Содержание

Введение

1 Технические требования на изготовление сварной металлоконструкции

2 Анализ технологичности металлоконструкции (сделать по аналогии с практической работой)

3. Разработка маршрутной технологии

4.Разработка технологического процесса изготовления сварной металлоконструкции.

5 Контроль качества сварной металлоконструкции

6 Мероприятия по уменьшению деформаций при сварке

7 Выводы

8.Литература.

ВВЕДЕНИЕ

Области применения сварки непрерывно расширяются. Сварка стала ведущим технологическим процессом при изготовлении и ремонте металлических конструкций и изделий в промышленности, строительстве, транспорте, сельском хозяйстве и т.д. Но еще не все способы сварки достаточно разработаны. Некоторые только осваиваются, возможности их еще познаются, и основное применение их в перспективе. Другие уже достигли совершенства. Есть и такие методы сварки, что уже не удовлетворяют некоторым требованиям современной техники.

В конце 18 века итальянский физик А. Вольта создал длительно работающий источник электрической энергии – вольтов столб. Это послужило толчком к применению электричества в сварке. В 1802 году русский ученый В. В. Петров открыл явление электрической дуги и доказал возможность использовать ее для расплавления металлов.

В 1841 – 1842 г. английский ученый Дж. Джоуль и русский ученый Э. Х. Ленц независимо друг от друга сделали открытие: определи количество тепла выделяющегося в проводнике при прохождении через него электрического тока.

Разработкой новых источников тепла успешно занимались и химики: русский ученый Н. Н. Бекетов, французские ученые Б. Бертло и Ле Шатье.

Явление электрической дуги, открытое русским ученым В. В. Петровым, стало использоваться в прожекторах и специальных лампах для выпрямления тока и управления его силой, в металлургии для нагрева и плавления металлов.

Русский изобретатель Н. Н. Бенардос в 1881 году изобрел способ дуговой сварки угольным электродом. Открытие Н. Н. Бенардоса усовершенствовал его современник Н. Г. Славянов, заменив угольный электрод металлическим плавящимся.

В 1886 году английский ученый Э. Томсон и в 1887 году Н. Н. Бенардос получили патенты на контактную сварку.

В конце 19 века был предложен способ сварки основанный на применении ацетилено – кислородного пламени.

В основу современных способов сварки легли выдающиеся достижения науки и техники 20 века.

В 1928 году американский учёный А. Александер впервые использовал газ для защиты зоны сварки. Однако этот способ в то время не нашёл промышленного применения из-за сложности получения защитных газов. Сварку угольным электродом в углекислом газе впервые осуществил Н. Г. Остапенко. 1942 году американцы Томпсон и Лемюэль запатентовали сварку в защитном газе - аргоне.В 1952 году был разработан под руководством доктора наук, профессора К. Ф. Любавского высокопроизводительный и наиболее экономичный способ сварки в среде углекислого газа, который в современном машиностроении составляет около 30% объёма всех сварочных работ.

В настоящее время стране эксплуатируется около 800 млн. тонн сварных конструкций построенных в основном в 70 – е годы.

Статистика показывает, что безопасный срок службы таких конструкций составляет 30 лет. Можно сказать, большая их часть уже работает на грани исчерпания ресурса.

Анализ показывает, что более чем в 70% случаев причины разрушений и аварий таятся в сварных соединениях, причем особенно велика доля коррозионных разрушений – растрескивания, “ножевой” коррозии под напряжением.

Высокая работоспособность сварных конструкций во многих случаях зависит от механических свойств сварных соединений. Свойства сварных соединений отличаются от свойств основного металла, так как они формируются под влиянием различных факторов.

Технические преимущества сварных конструкций по сравнению с конструкциями, изготовленными с использованием других методов получения неразъемных соединений, обеспечили им широкое распространение в различных отраслях строительства и машиностроения.

Оптимальность проектирования сварных конструкций характеризуется возможностью уменьшения их металлоемкости при обеспечении требуемых эксплуатационных качеств, более полным использованием свойств материалов и применением передовых методов производства.

Автоматизация и механизация процесса и производства, его большая маневренность позволяет непрерывно усложнять или облегчать конструкции, а также создавать уникальные и единственные в своём роде конструкции.

Анализ отечественного и мирового опыта убедительно показывает, что качество, надежность и безопасность продукции (конструкций, изделий) где основную функцию в соединении материалов и составных частей несут сварка и родственные процессы определяется всей системой «конструкция – материал - сварочная технология – сварочное оборудование – контрольное оборудование – персонал»

1 Технические требования на изготовление сварной металлоконструкции

Технические требования являются техническим документом, который разрабатывается по решению разработчика (изготовителя) или по требованию заказчика (потребителя) продукции и являются неотъемлемой частью комплекта конструкторской или другой технической документации на продукцию, а при отсутствии документации должны содержать полный комплекс требований к продукции, ее изготовлению, контролю и приемке.

Технические требования, не должны противоречить обязательным требованиям государственных (межгосударственных) стандартов, распространяющихся на данную продукцию.

Настоящие технические требования распространяются на технологический процесс изготовления сварной металлоконструкции «Секция настила рефрижераторного судна»

1 Технические требования это- документ устанавливающий перечень требований которым должны удовлетворять изделия, материал, вещество и тому подобное, так же содержит процедуру с помощи которых устанавливается соответствие изделия требованию.

2 Технические требования разрабатываются на основе ГОСТ 2.114-95

Технические требования являются техническим документом, который разрабатывается по решению разработчика (изготовителя) или по требованию заказчика (потребителя) продукции.

Технические требования являются неотъемлемой частью комплекта конструкторской или другой технической документации на продукцию, а при отсутствии документации должны содержать полный комплекс требований к продукции, ее изготовлению, контролю и приемке.

Технические требования должны содержать вводную часть и разделы, расположенные в следующей последовательности:

- технические требования;

- требования безопасности;

- требования охраны окружающей среды;

- правила приемки;

- методы контроля;

- транспортирование и хранение;

- указания по эксплуатации;

- гарантии изготовителя.

Состав разделов и их содержание определяет разработчик в соответствии с особенностями продукции. При необходимости ТУ, в зависимости от вида и назначения продукции, могут быть дополнены другими разделами (подразделами) или в них могут не включаться отдельные разделы (подразделы), или отдельные разделы (подразделы) могут быть объединены в один.

Настоящие технические требования распространяются на изготовление приёмку и контроль качества на изготовление сварной металлоконструкции «Секции настила Рефрижераторного судна»

Предназначенное для размещения грузов.

Эксплуатируемая в умеренно холодном климате -50 до +50.

Подвержена взаимодействию морской солёной воде.

Описание конструкции

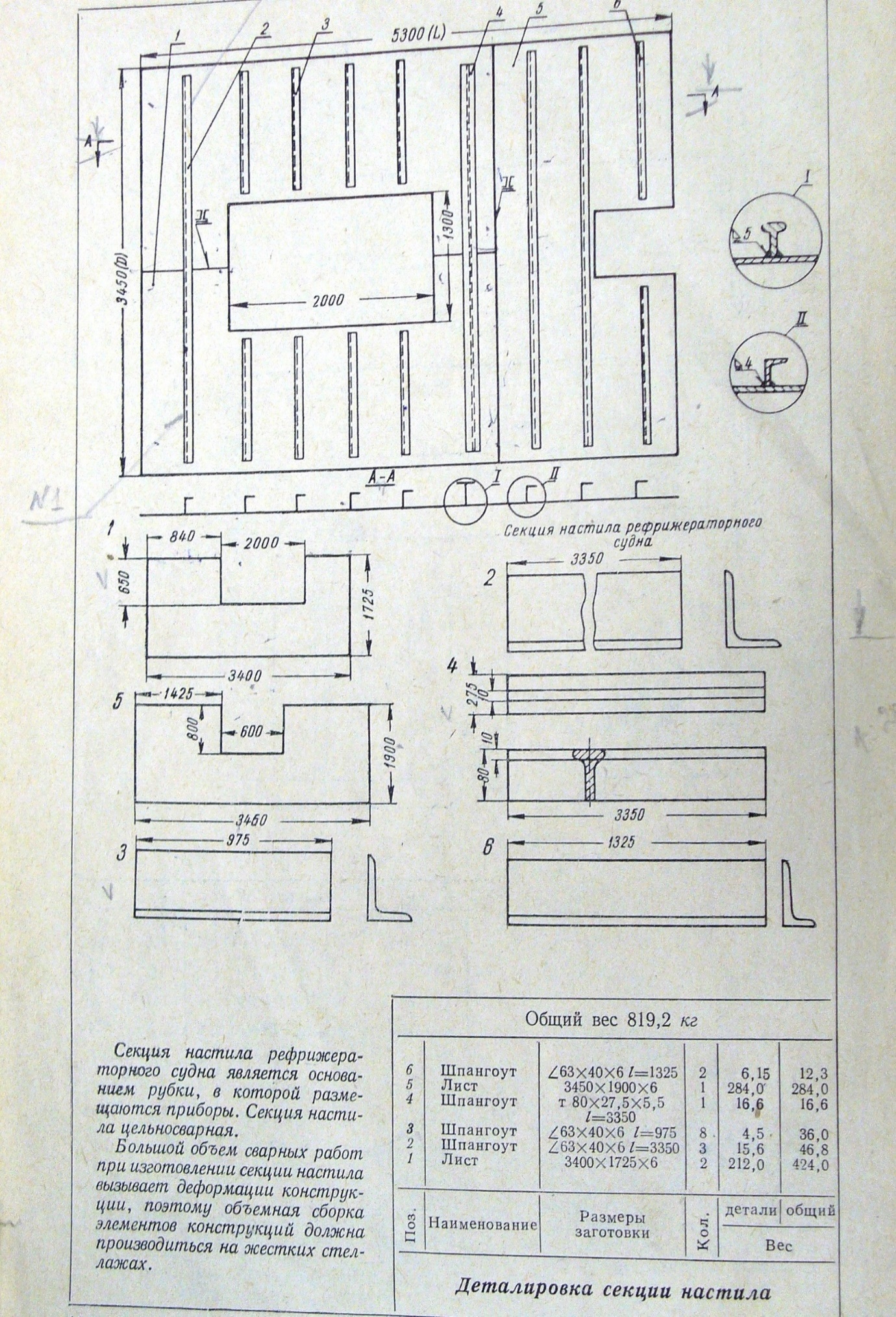

Металлоконструкция «Секция настила рефрижераторного судна» является частью палубы.

Палубы представляют собой горизонтальные перекрытия, расположенные по всей (или почти по всей) длине судна; такие же перекрытия, но расположенные на части длинны или ширины судна, называют платформами. В корпусе судна может быть одна или несколько палуб и платформ. Верхняя непрерывная палуба корпуса является важнейшей продольной связью, обеспечивающей общую прочность корпуса. Эту палубу, называют так же главной палубой, рассчитывают на действие усилий от общего изгиба, а так же на действие местных нагрузок от массы палубного груза, давление вкатывающейся на палубу воды во время шторма, масса льда при обмерзании в зимних условиях и т.д.

Палубные перекрытия состоят из палубного настила и палубного набора. Палубный набор включает под палубные балки - поперечные (бимсы) и продольные (карлингсы).

Металлоконструкция «Секция настила рефрижераторного судна» является основанием рубки, в которой размещаются приборы слежения и навигации.

Металлоконструкция «Секция настила рефрижераторного судна» классифицируется:

- по целевому назначению как судовая;

- по применяемым материалам – стальная;

- по способу получения заготовок - сортопрофильная сварная.

- по конструктивной форме – является листовой.

- по условиям эксплуатации – транспортная.

Металлоконструкция «Секция настила рефрижераторного судна» испытывает статические нагрузки от размещаемого на ней груза и динамические нагрузки при движении судна.

Требования к металлоконструкции секции настила прочность и жесткость при минимальной массе.

Требования к сварным швам – прочность.

Условия эксплуатации –атмосферное влияние, среда агрессивная.

Температура – от минус 40 до плюс 40 °С.

Рисунок 1 Эскиз металлоконструкции.

2 Технические требования

Технические условия на изготовление металлоконструкции «Секция настила рефрижераторного судна» составлены в соответствие ГОСТ 2.114-95.

2.1 Технические требования на основной материал

Для изготовления «Секция настила рефрижераторного судна» принята низкоуглеродистая, низколегированная сталь 15ХСНД.

Заменители – стали 15ХСНД: сталь 15ГФ.

Свариваемость – сваривается без ограничений. Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС.

Склонность к отпускной хрупкости – малосклона.

Флокеночувствительность – не чувствительна.

Качество и характеристики основного материала должны подтверждаться сертификатами качества и принимаются в производство ОТК внешней приемки по акту, составленному в 4-х экземплярах.

Таблица 1 Химический состав стали 15ХСНД (%) ГОСТ 19281 - 89

|

C

|

Si

|

Mn

|

Cr

|

Ni

|

Cu

|

P

|

S

|

As

|

N

|

|

|

|

|

|

|

|

Не более

|

|

0,12-0,18

|

0,4-0,7

|

0,4-0,7

|

0,6-0,9

|

0,3-0,6

|

0,2-0,4

|

0,035

|

0,040

|

0,08

|

0,008

|

Таблица 2 Механические свойства стали 15ХСНД ГОСТ 19281 - 89

|

ГОСТ

|

Состояние поставки

|

Сечение, мм

|

0,2

|

в

|

|

|

|

|

|

МПа

|

%

|

|

|

|

|

не менее

|

|

19281-73

|

Сортовой и фасонный прокат

|

до 10

|

345

|

490

|

21

|

|

|

|

от 10 до 32 вкл.

|

325

|

470

|

21

|

При отсутствии сертификата или смешивании материалов на складе, следует провести испытания предусмотренные ГОСТом и ТУ на материал.ГОСТ-19903-74.

На поверхности листов не допускаются: трещины, заусенцы, литейные раковины. На кромках листов не должно быть расслоений.

При транспортировке и хранении листового проката исключить его повреждения и деформацию;

Листовой прокат должен пройти контроль и механическими испытаниями в соответствии с ГОСТ 1577-81.

Хранение металлов на складах должно быть организовано таким образом, чтобы материалы были промаркированы краской, и исключалась возможность смешивания отдельных марок сталей и других материалов.

Перед подачей металла в производство, его при необходимости зачистить и править в цехе подготовки.

Сортовая сталь должна быть проверена с целью установления ее полномерности.

В соответствии с ГОСТ 19903-74 листовой металлопрокат поставляется:

Б- нормальной точности

ПН- нормальной плоскостности

НО- с необрезанной кромкой

Отклонение от плоскостности на 1 м длины стали, поставляемой в листах, не должны превышать 12 мм

При поставке стали в листах с необрезной кромкой надрывы и другие пороки (если они имеются на кромках) не должны превышать половины предельных отклонений по ширине и выводить листы за номинальный размер по ширине

Допускаются в отдельных местах загнутые кромки под углом не более 90 градусов.

Отклонение от плоскостности стали, поставляемой в листах, определяется максимальной стрелой прогиба между поверхностью и приложенной к нему в любом направлении метровой линейкой

Предельные отклонения по ширине листовой стали, прокатанной полистно и поставляемой с необрезной кромкой, не должны превышать более чем на 65 мм

Серповидность проката, поставляемого в листах не должна превышать 3 мм на 1 метр

2.2 Требования к сварочным электродам

Электроды сварочные УОНИ 13/55 являются наиболее востребованными среди других марок электродов. Они предназначаются для дуговой сварки конструкций и ответственных деталей из низколегированных и углеродистых сталей, в особенности эксплуатируемых в условиях сурового климата с низкими температурами. Электроды УОНИ 13/55 отлично себя зарекомендовали при сваривании серьезных конструкций, когда требуется получить свариваемый шов с достаточной пластичностью и ударной вязкостью.

Основным преимуществом электродов этого типа перед аналогами заключается в том, что образуемый с их помощью шов устойчив к образованию трещин при кристаллизации и содержит пониженное количество водорода. Наилучшего результата при работе с электродами УОНИ 13/55 можно добиться при сварке на короткой дуге методом опирания.

Специалисты отмечают такие важнейшие технологические и эксплуатационные особенности УОНИ 13/55:

- особое покрытие изделий на основе карбонатов и фтористых соединений, благодаря которым в составе шва практически не содержится газов, неметаллических включений и прочих нежелательных примесей;

- базовым материалом для стержня электродов является проволока с низкоуглеродистой стали Св-08 или Св-08А, которая обеспечивает долговечность и высокую вязкость шва;

- в процессе нанесения покрытия на основу электрода, ему придается дополнительная прочность, и абсолютно исключаются при этом неровности, задиры, поверхностные трещины, вздутия и поры;

- отсутствие в покрытии электродов органических включений позволяет прокаливать электроды при температуре 350-400 градусов, чем обеспечивается их низкая восприимчивость к воздействию влаги.

Эти, а также некоторые другие факторы способствуют образованию химического состава металла шва, аналогичного основному материалу, без склонности к старению и потери свойств в широком диапазоне температур.

При применении электродов сварочных УОНИ 13/55 необходимо следить за чистотой свариваемых деталей, так как наличие на поверхности ржавчины или технических масел, ведет к образованию пор и недолговечности сварного соединения. Удлинение дуги, также отрицательно сказывается на качестве шва.

Таблица 3. Механические свойства металла шва сварочных электродов.

|

Временное сопротивление в, МПа

|

Предел текучести т, МПа

|

Относительное удлинение 5, %

|

Ударная вязкость aн, Дж/см2

|

|

540

|

410

|

29

|

260

|

Таблица 4. Химический состав наплавленного металла электродов марки УОНИ13/55, (%)

|

S

|

Mn

|

Si

|

S

|

P

|

|

0.09

|

0.83

|

0.42

|

0.022

|

0.024

|

Таблица 5. Геометрические размеры и сила тока при сварке электродами УОНИ 13/55.

|

Диаметр сварочных электродов, мм

|

Длина, мм

|

Ток, А

|

Среднее количество электродов в 1 кг, шт

|

|

2,0

|

300

|

40-90

|

98

|

|

2,5

|

350

|

50-10

|

55

|

|

3,0

|

350

|

60-130

|

40

|

|

4,0

|

450

|

100-180

|

15

|

|

5,0

|

450

|

140-210

|

11

|

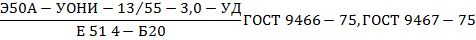

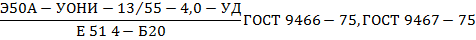

Электроды типа Э50А по ГОСТ 9467-75, марки УОНИ-13/55, диаметром 3,0 и 4,0 мм соответственно, для сварки углеродистых и низколегированных сталей У, с толстым покрытием Д, с установленной по ГОСТ 9467-75 группой индексов, указывающих характеристики наплавленного металла и металла шва,51 4, с основным покрытием Б, для сварки во всех положениях, кроме вертикального сверху вниз 2 на постоянном токе обратной полярности 0.

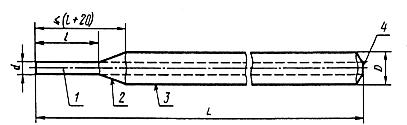

Рисунок 2. Схема электрода.

Стержень; 2 - участок перехода; 3 - покрытие; 4 - контактный торец без покрытия.

Таблица 6. Геометрические размеры электродов.

|

Номинальный диаметром электрода, определяемый диаметр стержня, d/

|

Номинальная длинна электрода L (пред. откл. ±3) со стержнем из сварочной проволоки.

|

Длинна зачищенного от покрытия конца l (пред. откл. ±5)

|

|

|

Низкоуглеродистой или легированной

|

высоколегированной

|

|

|

3,0

|

300

350

|

300

350

|

25

|

|

4,0

|

350

450

|

350

(450)

|

|

|

5,0

|

450

|

350

450

|

|

Примечания:

1. Размеры, указанные в скобках, применять не рекомендуется.

2. По соглашению изготовителя и потребителя может быть установлена иная длина электродов.

3. По соглашению изготовителя и потребителя покрытие с конца электрода на длине l допускается не зачищать. При этом оба торца электрода должны быть зачищены как контактные.

4. На отдельных электродах, суммарное число которых не должно превышать 10% общего числа контролируемых электродов, допускается увеличение предельных отклонений длины электрода до ±4 мм.

5. Форма зачистки покрытия со стороны контактного торца электрода должна быть конусной, округлой или переходной между конусной и округлой. При этом угол конусности и радиус кривизны не регламентируются, однако в любом случае контактный торец электрода должен быть свободен от покрытия.

6. На отдельных электродах, суммарное число которых не должно превышать 10% общего числа контролируемых электродов, допускается плоская зачистка покрытия на контактном торце электрода по всему периметру или на отдельных участках при условии отсутствия покрытия на поверхности контактного торца.

7. На контактный торец электрода может быть нанесен слой ионизирующего вещества, облегчающего возбуждение сварочной дуги, состав которого должен соответствовать предусмотренному стандартом или техническими условиями на электроды конкретной марки.

Стержни электродов должны быть из сварочной проволоки, предназначенной для изготовления электродов, по ГОСТ 2246-70.

Покрытие электродов должно быть плотным, прочным, без вздутий, пор, наплывов, трещин, за исключением поверхностных трещин и неровностей, за исключением местных вмятин и задиров.

На поверхности покрытия электродов допускаются поверхностные продольные трещины и местные сетчатые растрескивания, протяженность (максимальный размер) которых не превышает трехкратный номинальный диаметр электрода, если минимальное расстояние между ближайшими концами трещин или (и) краями участков местного сетчатого растрескивания более трехкратной длины более протяженной трещины или участка растрескивания.

На поверхности покрытия электродов допускаются местные вмятины глубиной не более 50% толщины покрытия в количестве не более четырех при суммарной протяженности до 25 мм на одном электроде.

Две местные вмятины, расположенные с двух сторон электрода в одном поперечном сечении, могут быть приняты за одну, если их суммарная глубина не превышает 50% толщины покрытия.

На участке электрода, примыкающем к зачищенному от покрытия контактному торцу электрода, допускается оголенность стержня протяженностью по длине электрода не более половины диаметра стержня, но не более 1,6 мм для электродов с основным покрытием.

На поверхности покрытия допускаются местные задиры протяженностью не более 15 мм при глубине не более 25% номинальной толщины покрытия числом не более двух на одном электроде. Сварочно-технологические свойства электродов при соблюдении режимов и условий сварки, установленных стандартом или техническими условиями на электроды конкретной марки, и при отсутствии магнитного дутья должны удовлетворять следующим требованиям:

дуга должна легко возбуждаться и стабильно гореть;

покрытие должно плавиться равномерно, без чрезмерного разбрызгивания, отваливания кусков и образования чехла или козырька, препятствующих нормальному плавлению электрода при сварке во всех пространственных положениях, рекомендованных для электродов данной марки;

образующийся при сварке шлак должен обеспечивать правильное формирование валиков шва и легко удаляться после охлаждения;

в металле шва, а также в металле, наплавленном предназначенными для сварки электродами, не должно быть трещин, надрывов и поверхностных пор;

максимальные размеры и число внутренних пор и шлаковых включений в металле шва не должны превышать норм.

Срок годности электродов при соблюдении установленных стандартом условий транспортирования и хранения не ограничен.

Для проверки соответствия электродов требованиям из разных пачек или коробок отбирают не менее 5 электродов от каждой тонны, входящей в партию, но не менее 10 и не более 50 электродов от партии.

При получении неудовлетворительных результатов проверки хотя бы по одному критерию проводят повторную проверку на удвоенном количестве электродов, отобранных от партии. Результаты повторной проверки являются окончательными и распространяются на всю партию.

Транспортная маркировка - по ГОСТ 14192. При этом наносят манипуляционные знаки "Осторожно, хрупкое!" и "Боится сырости", а на одну из боковых поверхностей каждого ящика наклеивают этикетку.

Каждая партия электродов должна сопровождаться сертификатом, удостоверяющим соответствие электродов требованиям настоящего стандарта и стандартами или технических условий на электроды данной марки. В сертификате указывают:

наименование или товарный знак предприятия-изготовителя;

условное обозначение электродов;

номер партии и дату изготовления;

массу нетто партии в килограммах;

марку проволоки электродных стержней с указанием обозначения стандарта или технических условий;

фактический химический состав наплавленного металла;

фактические значения показателей механических и специальных свойств металла шва, наплавленного металла или сварного соединения, являющихся приемо-сдаточными характеристиками электродов конкретной марки.

Электроды транспортируют любыми видами транспорта крытыми транспортными средствами в соответствии с правилами перевозок, действующими на конкретном виде транспорта.

2.3. Требования к подготовке металла

Подготовка металла и конструкций к сварке

Точность подготовки деталей к сварке, их чистота и качество сборки оказывают весьма существенное влияние на несущую способность и экономичность сварной конструкции. Недостаточно тщательное выполнение заготовительных и сборочных операций приводит к резкому возрастанию вероятности появления дефектов в сварных соединениях и в конструкции в целом. Анализ дефектов, возникающих при сварке, однозначно показывает, что значительную долю брака следует отнести за счет плохого качества подготовки и сборки. Исправление брака в готовом изделии не всегда приводит к полному восстановлению заданных свойств сварного соединения и является трудоемкой и технически сложновыполнимой операцией.

Отсюда очевидно, что значительно рациональнее устранять дефекты, появившиеся при заготовке и сборке, до проведения операции сварки. Однако не следует предъявлять излишние и подчас трудновыполнимые требования к точности заготовок и их сборке под сварку, значительно удорожающие изготовление конструкции. Применяемые на практике способы сварки позволяют получать качественные сварные соединения при некоторых допустимых колебаниях точности заготовки деталей и сборки. Это возможно, безусловно, следует использовать.

Для получения заготовки, подлежащей сборке, необходимо выполнять ряд операций. Предварительно прокат, из которого будет изготовлена деталь, подвергают правке и зачистке с целью устранения загрязнений и неровностей, образовавшихся при прокатке, транспортировке и хранении металла. Правку листового материала осуществляют в правильных станах, зачистку -- в дробеметной установке или в специальных ваннах для травления и пассивирования.

Затем выполняют разметку или наметку деталей: разметку -- путем перенесения размеров заготовки с чертежа непосредственно на металл, кернения металла по линии будущего реза и маркировки детали; наметку-- путем перенесения на металл необходимых для изготовления заготовки размеров с шаблона, специально изготовленного из тонколистового металла, фанеры или картона. Чертилкой обводят контуры шаблона, после чего его удаляют, вдоль всей линии реза наносят керны и деталь маркируют. Вырезку заготовок производят на ножницах, автоматическими газопламенными машинами или ручными резаками. В последнее время начинает применяться резка сжатой дугой.

В некоторых случаях для удаления наклепанного металла, образовавшегося по кромкам при резке на ножницах, устранения неровностей, характерных для ручной газовой резки, кромки подвергают механической обработке на кромкострогальных станках. В случае необходимости используют холодную гибку металла или гибку в нагретом состоянии. Выбор того или иного способа определяется толщиной металла и радиусом кривизны неровности.

В зависимости от толщины свариваемого металла и формы разделки кромки подготовляют обрезкой на ножницах, строганием или газовой резкой. Наибольшее применение находит механизированная (машинная) кислородная резка, обеспечивающая высокую производительность и достаточную в большинстве случаев точность подготовки кромок. Последующая механическая обработка при качественном резе для сталей большинства марок не требуется. Необходимая точность подготовки кромок определяется типом шва, способом и режимом сварки. Отклонения от заданных размеров могут привести к снижению качества шва или повышению трудоемкости работ.

2.4 Требования к сварочным работам

Сварные швы по геометрическим параметрам должны соответствовать ГОСТу 5264-80 и чертежным размерам на металлоконструкцию «Секция настила рефрижераторного судна». Последовательность выполнения сварных швов должна быть такой, чтобы обеспечивались минимальные деформации конструкции и предотвращались появления трещин в сварных соединениях.

Сварку необходимо выполнять на стабильном режиме. Допускаемые отклонения принятых значений силы сварочного тока и напряжения на дуге не должны превышать ±5 % от номинальных.

Швы длиной более 1 м, выполняемые ручной или механизированной сваркой, следует сваривать обратноступенчатым способом.

Сварщик, впервые приступающий к сварке в данной организации, должен перед допуском к работе независимо от наличия у него удостоверения на право производства соответствующих работ сварить пробные (допускные) образцы. Сварка пробных образцов должна проводиться в условиях, тождественных с теми, в которых будет выполняться сварка конструкций.

Конструкция и число пробных образцов устанавливаются руководителем сварочных работ в зависимости от типов производственных соединений и квалификации сварщика. Качество пробных сварных соединений определяется путем визуального контроля на предмет определения сплошности и формирования шва, а при необходимости (по усмотрению руководителя сварочных работ) - с помощью неразрушающих физических методов контроля.

Качество пробных сварных соединений необходимо оценивать по нормам, предусмотренным для таких же производственных соединений. Пробные соединения должны быть идентичными или однотипными по отношению к тем производственным соединениям, которые будет сваривать проверяемый сварщик. Характеристика однотипных сварных соединений дана в «Правилах аттестации сварщиков».

2.5 Требования к персоналу

К сварке металлоконструкции допускаются лица, достигшие 21 года, имеющие стаж работы по ручной дуговой сварке - РД /111/ - не менее 12 месяцев, по механизированной сварке и на автомате МП /135/ - не менее 6 месяцев, с разрядом не ниже 4-ого, прошедшие специальную практическую и теоретическую подготовку, сдавшие экзамен и образцы по правилам аттестации Регистра Судоходства РФ, имеющие специальное удостоверение и признанные годными к данной работе медицинской комиссией, прошедшие специальное обучение безопасным методам и приемам производства работ, инструктажи по охране труда и проверку знаний по электробезопасности.

Сварщик, выполнивший шов ставит личное клеймо в месте указанном на чертеже.

К выполнению работ по контролю качества сварных соединений допускаются контролеры, прошедшие специальную программу теоретического и практического обучения и получившие удостоверение на право выполнения работ по дефектоскопии сварных соединений соответствующим видом (способом) контроля. Контролеры по физическим методам контроля должны аттестовываться в соответствии с «Правилами аттестации специалистов неразрушающего контроля», утвержденными Госгортехнадзором России 18.08.92 г.

Руководство сварочными работами должно осуществлять лицо, имеющее документ о специальном образовании или подготовке в области сварки. К руководству работами по сварке, контролю сварных соединений и операционному контролю допускаются ИТР, изучившие настоящий РД, соответствующие СНиП, рабочие чертежи изделий, производственно-технологическую документацию (ПТД) по сварке и методические инструкции по контролю. Знания ИТР и их профессиональная подготовка по сварочному производству должны быть проверены комиссией, назначенной приказом руководителя предприятия. Знания ИТР проверяются не реже одного раза в три года.

2.6 Требование к сборке

Сборкой называется процесс последовательного соединения и скрепления деталей между собой прихватками для образования отправочного элемента.

Технологическим процессом сборки металлических конструкций определяется последовательность выполнения сборочных операций с применением прихватки или приспособлений и инструментов.

Технологический процесс сборки должен отвечать следующим требованиям.

- Полное соблюдение последовательности сборки конструкции.

- Применение инструмента и приспособлений, повышающих производительность труда сварщиков.

- Полная согласованность сборочных операций с операциями по сварке.

- Проведение работниками отдела технического контроля операционного контроля качества сборки.

- Соблюдение правил техники безопасности при выполнении установлен�ных операций и приемов сборки. Требование к сборке.

- Непосредственно перед сборкой кромки и прилегающие к ним участки на ширину 20 мм при ручной или механизированной дуговой сварке и не менее 50 мм при автоматической сварке, а также места примыкания начальных и выводных планок должны быть тщательно зачищены от окалины, грязи, краски, масла, ржавчины, влаги, снега и льда.

- Все поступающие на сборку конструкции (элементы) и детали должны иметь маркировку и сопроводительную документацию, подтверждающую их приемку отделом (службой) технического контроля. Способ маркировки указывается в ПТД.

- Сборка элементов (деталей) в плоскостные и пространственные конструкции на сборочной площадке должна производиться на стеллажах или стендах с применением сборочных приспособлений, обеспечивающих требуемую точность сборки.

- Собранные элементы (изделия) должны прихватываться в нескольких местах ручной дуговой или механизированной сваркой. Прихватки должны располагаться на равном расстоянии друг от друга в местах последующего наложения сварного шва.

- Длина прихваток должна быть не менее 50 мм и расстояние между ними не более 500 мм, а в конструкциях из стали с пределом текучести 440 МПа длина прихваток должна быть не менее 100 мм, расстояние между прихватками не более 400 мм. Высота прихватки должна составлять 0,3-0,5 высоты будущего шва, но не менее 3 мм.

- Запрещается наложение прихваток у кромок, не подлежащих сварке, в местах пересечения швов и на краях будущих швов.

- Прихватки должны выполняться сварщиками, имеющими допуск на сварку подобных изделий, и по возможности теми, кто будет сваривать данное соединение, теми же сварочными материалами, которые будут применяться для сварки основных швов.

- Прихватки должны быть полностью перекрыты и по возможности переварены при наложении основного шва.

- Прихватки выполняются на режимах, рекомендованных для сварки таких швов. Прихватки должны быть зачищены от шлака и проконтролированы. К качеству прихваток предъявляются такие же требования, как и к основному сварному шву. Прихватки, имеющие недопустимые дефекты, следует удалять механическим способом.

2.7 Требование к подготовке детали.

Все поступающие изделия и элементы конструкции должны быть до начала сборки проверены мастером (или другим ответственным лицом) на наличие клейм, маркировки, а также сертификатов завода-изготовителя, подтверждающих соответствие материалов их назначению.

Детали под сварку должны поступать обработанными в соответствии с требованиями настоящего РД, чертежей и технологических процессов на их изготовление. При отсутствии клейм, маркировки или сертификатов изделия и элементы конструкций к дальнейшей обработке не допускаются.

Конструктивные элементы подготовки кромок, размеры зазоров при сборке сварных соединений, а также выводных планок и предельные отклонения размеров сечения швов должны соответствовать требованиям рабочих чертежей, а при их отсутствии - величинам, указанным в ГОСТ 5264, ГОСТ 8713, ГОСТ 14771, ГОСТ 11534 на швы сварных соединений.

Все местные уступы и неровности, имеющиеся на собираемых деталях и препятствующие их соединению в соответствии с требованиями чертежей, надлежит до сборки устранять зачисткой в виде плавных переходов с помощью абразивного круга или напильника.

Разработка маршрутной технологии

1.Определения маршрутной технологии

Маршрутная технология представляет собой законченный технологический процесс, предусматривающий на выгоднейшую последовательность осуществления операций, входящих в данный маршрут.

Для изготовления разработанной конструкции составляется маршрутный технологический процессе по всем видам обработки, сборки и испытаний с нормированием каждой операции.

Если конструкция имеет небольшое количество деталей, а производство ее массовое или крупносерийное, то маршрутный технологический процесс составляется на каждую деталь и сборочную единицу, что обеспечит более точное определение трудоемкости изготовления

Маршрутный технологический процесс — технологический процесс, выполняемый по документации, в которой содержание операций приводится без указания переходов и режимов обработки (технологический маршрут — последовательность прохождения изделия стадий изготовления).

2 . Операции, входящие в технологический процесс изготовления сварной металлоконструкции

2.1 Заготовительные операции: правка, резка, гибка, разделка кромки.

2.2. Сборка может осуществляется по нарастающей, параллельной и комбинированной.

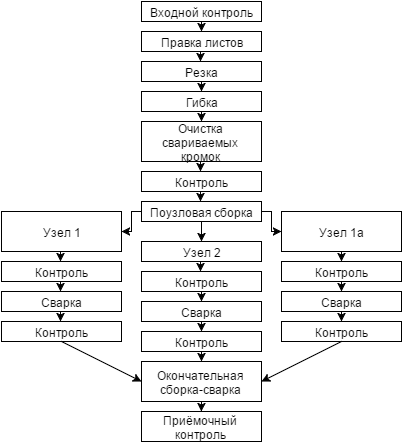

Для изготовления металлоконструкции и повышения ее технологичности предлагаю поузловую сборку. Сборка узлов осуществляется на одном рабочем месте.

В металлоконструкции можно выделить следующие узлы:

Узел 1 и идентичный Узел 1а

Деталь 2, деталь 4 (х2), деталь 5, деталь 7, деталь 8 (х4), деталь 3 деталь 6

Узел 2 окончательная сборка сварка Узла 1 и Узла 1а с деталями 1 и 9

2.3.Сварка.

2.4.Контроль качества .Количество операций должны быть минимально необходимы.

3.Блок схема.

Рисунок 1 Карта технологического процесса

Требования к контролю качества:

Качество сварных соединений проверять:

- визуально – измерительным контролем ВИК, объем контроля – 100% по ГОСТ 3242:

- геометрические параметры сварных швов - по ГОСТу 14771-76,ГОСТ 5264-80, ГОСТ 8713-79

- наличие внешних дефектов выявлять с помощью лупы с 4-х – 10-ти кратным увеличением;

- наличие внутренних дефектов производить ультразвуковым способом, объем контроля - 100% стыковых швов;

- наличие внутренних дефектов производить рентгенографическим способом выборочно, но не менее 20% от длины по ГОСТ 7512.

Обнаруженные при контроле дефекты устраняются механическим способом.

Мероприятия по снижению сварочных напряжений и деформаций

Образование остаточных напряжений и деформаций при сварке вызывается одной и той же причиной, именно появлением внутренних усилий при местном нагреве металла до пластического состояния. Оба эти явления находятся во взаимной связи между собой, но пpoявляются при сварке конструкций в различной степени и во многих случаях в противоположных направлениях.

В сварных конструкциях, изготовленных без заметных искривлений, остаточные напряжения растяжения достигают весьма высоких значений. Наоборот, в сильно деформированных при сварке конструкциях величина остаточных напряжений растяжения понижена. Вследствие этого некоторые мероприятия по уменьшению остаточных деформаций противоположны мероприятиям по уменьшению остаточных напряжений. Все же в числе мероприятий по уменьшению остаточных напряжений растяжения есть такие, которые ведут к уменьшению деформаций. Мероприятия по борьбе с деформациями можно разделить на три вида: конструктивные, технологические, проводимые в процессе сварки, и технологические, проводимые после сварки.

Главная цель конструктивных и технологических мероприятий, выполняемых в процессе сварки, состоит в том, чтобы не допустить искривления продольной и поперечной осей конструкции и чтобы избежать выпучивания или волнистости листов от потери устойчивости.

Мероприятия проводимые по снижению сварочных деформаций:

- Сечение швов не должно быть больше, чем требуется по условиям прочности.

- Швы необходимо располагать возможно ближе к осям, проходящим через центр тяжести изделия, или на самих осях.

- Количество швов в конструкции следует проектировать возможно меньшее для уменьшения усадочных усилий, действующих в ней.

- Правильный выбор режима сварки. Режим сварки должен быть выбран таким, чтобы ширина активной зоны была возможно меньше. Для этого следует повышать скорость сварки, чтобы удельная энергия нагрева была меньше. Для равномерного нагрева металла по толщине целесообразно повышать плотность тока, чтобы провар металла был глубоким. Глубокий провар поясных швов тавровых и стыковых соединений ведет к выравниванию поперечной усадки по толщине шва и уменьшению угловой деформации. В некоторых случаях при выполнении второго из двух симметричных относительно оси изделия швов целесообразно повышать режим сварки для увеличения активной зоны, чтобы усилиями второго шва полностью устранить прогиб, вызванный наложением первого шва.

- Наложение швов вести в таком порядке, при котором деформирование от предыдущего шва ликвидируется обратной деформацией после наложения последующего шва. Противоположные параллельные швы во многих случаях целесообразно выполнять одновременно или попеременно участками.

- Искусственное охлаждение разогретого металла путем теплоотводящих подкладок или при помощи проточной воды уменьшает активную зону и снижает продольную усадку. Однако такое мероприятие при одностороннем действии может вызвать неравномерность нагрева по толщине металла и способствовать появлению угловой деформации.

Мероприятия по устранению деформаций после сварки состоят в холодной и горячей правке сварных конструкций. Холодная правка достигается образованием пластических деформаций растяжения в металле шва и пластического сжатия волокон основного металла на противоположной шву стороне изделия путем выгиба изделия в обратную сторону. В результате холодного гиба в подвергавшихся сжатию волокнах основного металла образуются остаточные напряжения растяжения, которые уравновешивают действие усадочного усилия и держат изделие в выпрямленном состоянии. Метод громоздкий, требует больших усилий, и при этом исчерпывается запас пластических свойств наплавленного металла. Возможно также образование трещин и разрывов в сварных швах в процессе правки.

Горячая правка производится местным нагревом до пластического состояния выпуклой стороны изделия. После остывания в местах нагрева появляются остаточные напряжения растяжения, которые распрямляют изделие и держат его в выпрямленном состоянии. При горячей правке местный нагрев производят газопламенной горелкой секторов или наложением холостого валика на поверхности изделия в точках. Горячая правка, как и холодная, ведет к повышению остаточных напряжений в сварных швах и к исчерпыванию пластических свойств в активной зоне, поэтому после холодной и горячей правки целесообразно для снятия остаточных напряжений производить термический отпуск сварного изделия.

При изготовлении металлоконструкции секция настила назначаю следующие мероприятия жесткое крепление, сварка от центра к краям, сварка с наибольшими тепловложениями, но с максимальной скоростью.

10 Список литературы

ГОСТ 19281-89 сталь листовая 15ХСНД.

ГОСТ 14637-79 прокат толстолистовой.

ГОСТ 19903-74 сталь листовая горячекатаная.

ГОСТ 26001-84 свариваемость.

ГОСТ 27772-88 прокат для строительных стальных конструкций.

ГОСТ 9466-75 электроды покрытые металлические.

ГОСТ 2246-70 проволока стальная сварочная.

ГОСТ 14192-77 маркировка грузов.

ГОСТ 8050-85 двуокись углеродная газообразная и жидкая.

ГОСТ 12.1.007 вредные вещества.

ГОСТ 949-73 газовые баллоны.

ГОСТ 14192-96 маркировка грузов.

1. С.И. Думов. Технология электрической сварки плавлением. Курсовое проектирование. – М: Машиностроение, 1980

2. Б.Г. Маслов, А.П. Выборнов. Производство сварных конструкций: Учебник для учреждений среднего профессионального образования. М, :издательский центр «Академия». 2007

3. Рыжков Н.И. Производство сварных конструкций в тяжелом машиностроении. – М: Машиностроение, 1980

4. Оборудование сварочного производства. Каталог т.т. 1,2. М., Машиностроение, 1999

5. В.П. Куликов. Технология сварки плавлением. Минск, «Дизайн ПРО», 2000

6. В.И. Виноградов. Оборудование и технология дуговой автоматической и механизированной сварки. М., Высш.шк.,2000

7. Сварка в машиностроении: Справочник в 4-х томах / Под ред. Г.А. Николаева/. – М: Машиностроение, т.т. 1-4, 1978-79

8. Сварочные работы. М., Вече, 2000

9.Технология и оборудование сварки плавлением.

Учебное пособие для вузов.Г.Д.никифоров.,Г.В.Бобров.,В.М.Никитин,В.В.Дьяченко.

Изм.

Лист

№ докум.

Подпись

Дата

Лист

1

Разраб.

Ермоленко

Провер.

Стригова.Н.В.

Реценз.

Н. Контр.

Утверд.

Лит.

Листов

Изм.

Лист

докум.

Подпись

Дата

Лист

2

Изм.

Лист

№ докум.

Подпись

Дата

Лист

3

Изм.

Лист

№ докум.

Подпись

Дата

Лист

4

Изм.

Лист

№ докум.

Подпись

Дата

Лист

5

Изм.

Лист

№ докум.

Подпись

Дата

Лист

6

Изм.

Лист

№ докум.

Подпись

Дата

Лист

7

Изм.

Лист

№ докум.

Подпись

Дата

Лист

8

Изм.

Лист

№ докум.

Подпись

Дата

Лист

9

Изм.

Лист

№ докум.

Подпись

Дата

Лист

10

Изм.

Лист

№ докум.

Подпись

Дата

Лист

11

Изм.

Лист

№ докум.

Подпись

Дата

Лист

12

Изм.

Лист

№ докум.

Подпись

Дата

Лист

13

Изм.

Лист

№ докум.

Подпись

Дата

Лист

14

Изм.

Лист

№ докум.

Подпись

Дата

Лист

15

Изм.

Лист

№ докум.

Подпись

Дата

Лист

16

Изм.

Лист

№ докум.

Подпись

Дата

Лист

17

Изм.

Лист

№ докум.

Подпись

Дата

Лист

18

Изм.

Лист

№ докум.

Подпись

Дата

Лист

19

Изм.

Лист

№ докум.

Подпись

Дата

Лист

21

Изм.

Лист

№ докум.

Подпись

Дата

Лист

22

Изм.

Лист

№ докум.

Подпись

Дата

Лист

23

Изм.

Лист

№ докум.

Подпись

Дата

Лист

24

Изм.

Лист

№ докум.

Подпись

Дата

Лист

25

Изм.

Лист

№ докум.

Подпись

Дата

Лист

26

Изготовление сварной металлоконструкции