ОСНОВНЫЕ ПРОИЗВОДСТВЕННЫЕ ПРОЦЕССЫ

ОСНОВНЫЕ ПРОИЗВОДСТВЕННЫЕ ПРОЦЕССЫ

При очистной выемке руды выполняются следующие основные производственные процессы; отбойка руды, вторичное дробление, выпуск и доставка руды до откаточного горизонта, управление горным давлением. На эти процессы приходится до 50 % всех затрат труда при подземной добыче руд. Взаимовлияние основных производственных процессов на их технико-экономические показатели весьма существенно. Плохое дробление руды при отбойке и в блоке обусловливает рост затрат на вторичное дробление и снижение производительности доставки. Вторичное дробление руды с помощью взрывных работ вызывает простои в выполнении других работ, например по выпуску руды. Поэтому качественное выполнение предыдущего производственного процесса благоприятно влияет на выполнение последующего. Особенности рудных месторождений существенно влияют на содержание технологических, процессов при очистной выемке руды, обусловливают другие приемы и средства их осуществления по сравнению с угольными месторождениями.

СПОСОБЫ ОТБОЙКИ РУДЫ

Отбойка — это процесс отделения части руды от массива в блоке с одновременным дроблением ее на куски. Она должна обеспечивать более полное отделение руды от массива в пределах проектного контура, минимальные законтурные обрушения массива и хорошее качество дробления. Отбойка руды осуществляется с применением буровзрывных работ, механических средств и самообрушения. Выбор способа отбойки руды зависит от таких факторов, как физико-механические свойства руды, горно-геологические условия и принятая система разработки. При подземной добыче в основном применяют взрывную отбойку. Ее превалирующее значение в обозримом будущем сохраняется. Применяют следующие способы взрывной отбойки: шпуровой, скважинный и минный (сосредоточенными зарядами).

При шпуровой отбойке в рудном массиве бурят шпуры глубиной до 5 м и диаметром до 75 см. Наиболее распространены шпуры глубиной 2 -3,5 м, диаметром 40 -50 мм. Применяют вращательное, ударно-поворотное и ударно-вращательное бурение шпуров. Вращательное бурение электросверлами на рудниках применяют довольно редко, при крепости руд до f= 6. В основном применяют ударно-поворотное бурение пневматическими перфораторами или ударновращательное бурение пневматическими или гидравлическими перфораторами. Применяют ручные (на пневмоподдержке), телескопные и колонковые перфораторы на самоходных буровых установках. В качестве взрывчатых веществ применяют патронированные порошкообразные (аммонит № 6ЖВ, скальный аммонит, дотонит) или гранулированные ВВ (гранулит, зерногранулит). Применяют как ручное, так и механизированное заряжание шпуров. Выемка руды при шпуровой отбойке может быть слоевой, потолкоуступной и подэтажной. Выемка слоев может осуществляться как в нисходящем, так и в восходящем порядке. Шпуры в слоях располагают горизонтально или вертикально. Их рекомендуется бурить перпендикулярно к основной системе трещин. Основные показатели шпуровой отбойки: удельный расход ВВ - 0,6 -3 кг/м3, производительность труда бурильщика 5 - 50 м за чел/смену при бурении ручными перфораторами. Она значительно возрастает при применении современных бурильных машин.

К достоинствам шпуровой отбойки следует отнести: мелкое и более равномерное дробление руды, возможность применения в маломощных рудных телах и при неустойчивых вмещающих породах, меньше потери и разубоживание. Недостатки: сравнительно высокая трудоемкость, неблагоприятные условия труда при обслуживании бурильных машин. Основные условия применения шпуровой отбойки: рудные залежи мощностью до 5—8 м при любых углах падения; мощные залежи при отбойке руды из очистного пространства; системы разработки с искусственным поддержанием очистного пространства; ценные руды со сложным залеганием.

При разработке мощных рудных тел (больше 6—8 м) широко применяется отбойка руды взрыванием зарядов в скважинах глубиной до 40—60 м и более, диаметром 60—150 мм. Скважины большого диаметра (100—150 мм и больше) применяют при массовой отбойке, т.е. при одновременном обрушении значительных объемов руды.

Скважинная отбойка руды может осуществляться на открытое компенсационное пространство или в зажиме, т.е. на пространство, заполняемое раздробленной горной массой. Чтобы получить нормально разрыхленную руду, объем руды, отбиваемой на компенсационное пространство, не должен более чем вдвое превышать компенсационный объем.

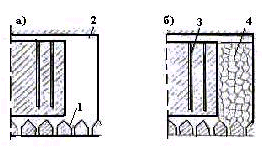

Схема отбойки руды скважинами на компенсационное пространство (а) и в зажиме (б):

1 — подсечка камеры; 2 — компенсационная камера; 3 — скважина; 4 — руда в зажиме

Скважинная отбойка руды осуществляется вертикальными, горизонтальными или наклонными слоями. Наиболее распространена отбойка вертикальными слоями. Перед началом отбойки руды буровзрывными работами образуют вертикальную отрезную щель, являющуюся начальным открытым компенсационным пространством. Как правило, в нижней части очистного блока над выпускными выработками делают подсечку в виде горизонтальной щели.

Расположение скважин в отбиваемом вертикальном слое может быть параллельным и веерным. При параллельном расположении скважин в ряду достигается более равномерное дробление руды, но увеличиваются затраты на буровзрывные работы, что связано с необходимостью проведения буровых выработок, перемещением бурового станка и пр. При веерном расположении скважин дробление руды оказывается неравномерным, но меньше затраты на их бурение, так как все скважины веера бурят с одной установки бурового станка. Обычно применяют многорядное (до 5 слоев) короткозамедленное взрывание скважин. Расстояние между рядами скважин и между скважинами в ряду 2 -2,5 м. В практике отбойки руды применяют также параллельно сближенные и пучковые комплекты скважин.

В настоящее время применяются следующие способы бурения скважин:

• штанговое — тяжелыми телескопными колонковыми перфораторами. Диаметр скважин 50 -70 мм. Глубина бурения от 12 -15 до 20 -25 м и более при крепости руды от 6 до 14. Производительность бурения 30 -70 м/смену. Широко применяются самоходные буровые установки;

• погружными пмевмоударниками. Диаметр скважин 85, 100 мм и более. Производительность бурения зависит от крепости руд и колеблется от 5—7 (очень крепкие руды) до 15-

20 м/смену;

• шарошками, армированными твердыми сплавами. Диаметр скважин 150 мм и более. Глубина бурения 50—60 м. Применяется в крепких и весьма крепких рудах. Производительность шарошечного бурения выше пневмоударного в 2—3 раза;

• вращательное твердосплавными и алмазными кольцевыми коронками. Диаметр скважин 80—100 мм. Крепость руд б—8. Производительность бурения 20—40 м/смену.

Заряжают скважины, как правило, гранулированными ВВ. Детонирование заряда ВВ в скважине осуществляется детонирующим шнуром. Заряжают скважины пневмозарядниками.

Преимущества скважинкой отбойки заключаются в увеличении производительности труда по отбойке в 2-3 раза, повышении безопасности работ, снижении запыленности рудничного воздуха, возможности применения более производительных систем разработки. К недостаткам следует отнести более высокое разубоживание руды, повышенный выход негабарита, что ведет к росту затрат на вторичное дробление, увеличение потерь руды при выпуске рудной массы и др.

Минная отбойка представляет собой отбойку руды взрыванием сосредоточенных зарядов большой массы, размещаемых в специально проводимых выработках. Она применяется при разработке мощных, рудных тел, представленных крепкими рудами, а также при обрушении междукамерных целиков и потолочин, в которых имеются необходимые выработки для размещения сосредоточенных зарядов.

По каждому варианту определяют эксплуатационные расходы на подземную откатку, подъем, водоотлив, поддержание выработок и др. Упомянутые затраты и расходы определяют к полному сроку существования шахты. Полученные результаты сводят в таблицу, позволяющую делать сравнения. Некоторые схемы вскрытия предусматривают оставление охранных целиков. В этих случаях затраты и расходы относят на 1 т извлеченных запасов. Сравнение вариантов по простому сложению капитальных и эксплуатационных расходов не всегда позволяет получить правильное представление об экономичности того или другого варианта, так как капитальные затраты обычно вкладываются до начала добычи руды, а эксплуатационные расходы распределяются равномерно в течение десятков лет до окончания срока существования шахты. А это имеет немалое значение для народного хозяйства. При окончательном выборе способа вскрытия учитываются также факторы, которые не всегда можно выразить количественно, например надежность работы подъема и транспорта.

СИСТЕМЫ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ РУДНЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ

При рассмотрении стадий разработки месторождений полезных ископаемых было отмечено, что система разработки определяет порядок подготовки и очистной выемки, принятый для разработки всего месторождения или его части. К настоящему времени насчитываются сотни различных вариантов систем разработки только применительно к рудным месторождениям. Отсюда и значительные сложности в создании классификации систем разработки как основы для их изучения, сравнительной оценки и дальнейшего совершенствовании Акад. М. И. Агошков отмечает, что из большого числа известных в литературе классификаций систем разработки одни посвящены только пластовым месторождениям, другие - только рудным. Создать единую классификацию систем разработки для всех месторождений пока не удается. Поэтому существуют так называемое отраслевое построение классификаций систем разработки.

Применительно к рудным месторождениям в разное время предлагалось немало различных классификаций систем разработки, однако подавляющее их большинство не получило признания и применения. И только классификацией систем разработки, предложенной акад. М. И. Агошковым, пользуются не только в нашей стране, но и за рубежом. В основу классификации положен единый отчетливо выраженный признак - состояние очистного (выработанного) пространства в период разработки месторождения.

Все системы разработки разделены на восемь классов.

К I классу отнесены такие системы, при которых очистное пространство остается во время разработки выемочного участка открытым. Бока и кровля этого пространства поддерживаются только с помощью временных и постоянных рудных целиков. Становится понятным, что системы этого класса могут применяться в крепких и устойчивых рудах и вмешающих породах.

Ко II классу отнесены такие системы разработки, при которых по мере выемки рудного массива очистное пространство заполняется отбитой рудой, служащей для поддержания вмещающих пород между целиками. Последние выполняют ту же роль, что и в системах разработки с открытым выработанным пространством. Следовательно, системы разработки, отнесенные ко II классу, могут применяться при менее устойчивых вмещающих породах.

К III классу отнесены системы разработки, при которых: очистное пространство по мере выемки полезного ископаемого, заполняется специальным закладочным материалом, служащим для поддержания вмещающих пород. Системы этого класса могут применяться для разработки залежей с малоустойчивыми вмещающими породами и устойчивой рудой. Крепление используется лишь для поддержания призабойного пространства.

К IV классу отнесены системы разработки, при которых выработанное пространство поддерживается специальной крепью, возводимой вслед за выемкой полезного ископаемого.Такие системы разработки применяются в рудах неустойчивых, склонных к вывалам.

К V классу отнесены системы, в которых по мере выемки полезного ископаемого очистное пространство заполняется закладкой и регулярно возводимой крепью. Системы разработки

этого класса отличаются высокой трудоемкостью и стоимостью работ, а поэтому могут рекомендоваться для применения лишь при разработке богатых руд, полнота извлечения которых может окупить увеличенные расходы на очистную выемку.

К VI классу отнесены системы, в которых заполнение очистного пространства по мере выемки полезного ископаемого осуществляется обрушаемыми покрывающими и боковыми породами. Как видно, системы разработки этого класса существенно отличаются от вышеизложенных. Достаточно сказать, что для систем VI класса наличие склонных к самообрушению вмещающих пород является обязательным условием.

К VII классу отнесены системы, в которых в процессе очистной выемки обрушению подвергаются не только вмешающие, породы, как в предыдущем классе, но и массив руды, для которого предварительно создаются условия для обрушения.

СИСТЕМЫ РАЗРАБОТКИ РУДНЫХ МЕСТОРОЖДЕНИЙ