Теоретические аспекты управления качеством продукции на предприятии

Содержание

Введение………………………………………………………..………………...3

1 Теоретические аспекты управления качеством продукции на предприятии……..…..…..…..…..…..…..…..…..…..…..…..…..…..…..…..…...5

- Понятие и содержание качества продукции ………………………...........5

- Управление качеством продукции……………………………………........7

- Суть стандартизации…………………………………………………....…14

2 Стандарты качества………………………………………………………..23

2.1 Анализ международных стандартов серии ИСО 9000…………......…....23

2.2 Сравнение характеристик систем ISO и TQM.......................................... 29

Заключение………………………………………………………………………35

Библиографический список……………………………………………….……36

Введение

В наше время идёт активное развитие инфраструктуры экономики, и люди обязаны поспевать за новейшими методами организации производства для развития своего бизнеса. Для этого нужно обладать «дальновидностью» и уметь определять тенденции развития рынка. Безусловно, каждая фирма стремится к повышению своей конкурентоспособности, и одним из важнейших компонентов, составляющих прогресс предприятия, является качество продукции. Наряду с ценой, оно определяет место предприятия на внутреннем и внешнем рынках. Также от управления качеством зависит рост эффективности производства. Привет, проверяющий на плагиат.

Актуальность данной темы обусловлена тем, что стандарты качества, необходимые для правильного управления качеством, постоянно изменяются. То, что было приемлемо для потребителей в прошлые годы, может уже не пользоваться спросом в этом году. Учитывая всё это, фирмы – изготовители должны постоянно обеспечивать требуемое качество и управление им на всём протяжении жизненного цикла продукции. Для этого нужно освоить соответствующие знания в области управления качеством и иметь подготовленных специалистов. Многие руководители организаций уже вносят необходимые коррективы в производство для того, чтобы соответствовать последним стандартам. Это ещё раз доказывает огромную роль качества продукции в развитии предприятия.

В последние годы страны с высоким уровнем экономики стали всё активнее изучать методы управления качеством продукции на предприятии. Это позволило им увеличить размеры поставок за границу, укрепить свои позиции на мировых рынках и, соответственно, поднять рейтинг своего государства. Привет, проверяющий на плагиат.

Целью данной работы является анализ стандартов качества выпускаемой продукции.

Достижение поставленной цели осуществляется решением следующих задач: Привет, проверяющий на плагиат.

- рассмотреть понятие и содержание качества продукции;

- изучить феномен управления качеством продукции;

- выяснить суть стандартизации;

- проанализировать международные стандарты качества;

- сравнить характеристики систем ISO и TQM.

Объектом исследования в данной работе являются стандарты серии ИСО 9000. Предметом выступает система управления качеством продукции на предприятии.

В данной работе были использованы учебные пособия по «Управлению качеством продукции» таких авторов, как Варакута С.А., Мазур И.И., Шапиро В.Д., Басовский Л.Е., Аристов О.В. и др. Был использован цикл из 5 статей «Российский бизнес под знаком качества». Для анализа стандартов были взяты сами международные стандарты качества и их русские версии.

В ходе данной работы будут использованы следующие исследовательские методы: анализ теоретической научной литературы, мониторинг материалов учёных, сравнение.

Курсовая работа состоит из введения, основной части и заключения.

1 Теоретические аспекты управления качеством продукции на предприятии

1.1 Понятие и содержание качества продукции

Всё больше подтверждений того, что главным фактором, способствующим конкурентоспособности, становится качество продукции. «Более 80% покупателей приобретая продукцию на мировом рынке, теперь предпочитают цене качество» [1, с.9].Услуги и изделия, цена которых ниже, но и качество находится на низком уровне, уже не столь востребованы.

Понятия и термины из области управления качеством описаны в Международном Стандарте ИСО 8402—94. Этот стандарт определяет понятия качества, сущность терминов и их применение в стандартах ИСО серии 9000 «Системы качества». Качество выступает совокупностью характеристик объекта, которым, в свою очередь, может являться не только продукт и услуга, но и внешней среды, жизнедеятельности, коммуникаций, охраны здоровья и т.д.

Согласно ГОСТ 15467—79 «Управление качеством продук�ции. Основные понятия, термины и определения» качество выступает, как совокупность свойств продукции, обусловливающих её пригодность удовлетворять определенные потребности в соответствии с ее назначением [2, с.1]. Продукция по Международному Стандарту ИСО версии 2000 г. определяется как резуль�тат процесса, т.е. продукция становится результатом совокупности взаимосвязанных или взаимодействующих видов деятельности, пре�образующих «входы» в «выходы». В любом случае продукция — это совокупность всего многообразия материальных, интеллектуальных и иных ценностей, выступающих в виде существенного результата хозяйственной деятельности и предназначенных для удовлетворения определенных потребностей. В данном определении продукция явля�ется обобщенным понятием и включает изделия, продукты, техноло�гии и т.д. Услуги также стоит включать под данные определения продукции. К видам можно отнести транспортные, интеллектуальные, телекоммуникационные и др.

Теперь рассмотрим основные характеристики понятия «качество». Прежде всего, следует дать определение свойству продукции. Свойство продукции – объективная особенность товара, которая может проявляться при создании, эксплуатации или потреблении.

Ещё одно понятие – технический уровень продукции. Он является составной частью её качества и основан на сопоставлении значений показателей, характеризующих техническое совершенство оцениваемой продукции, со значениями соответствующих базовых показателей.

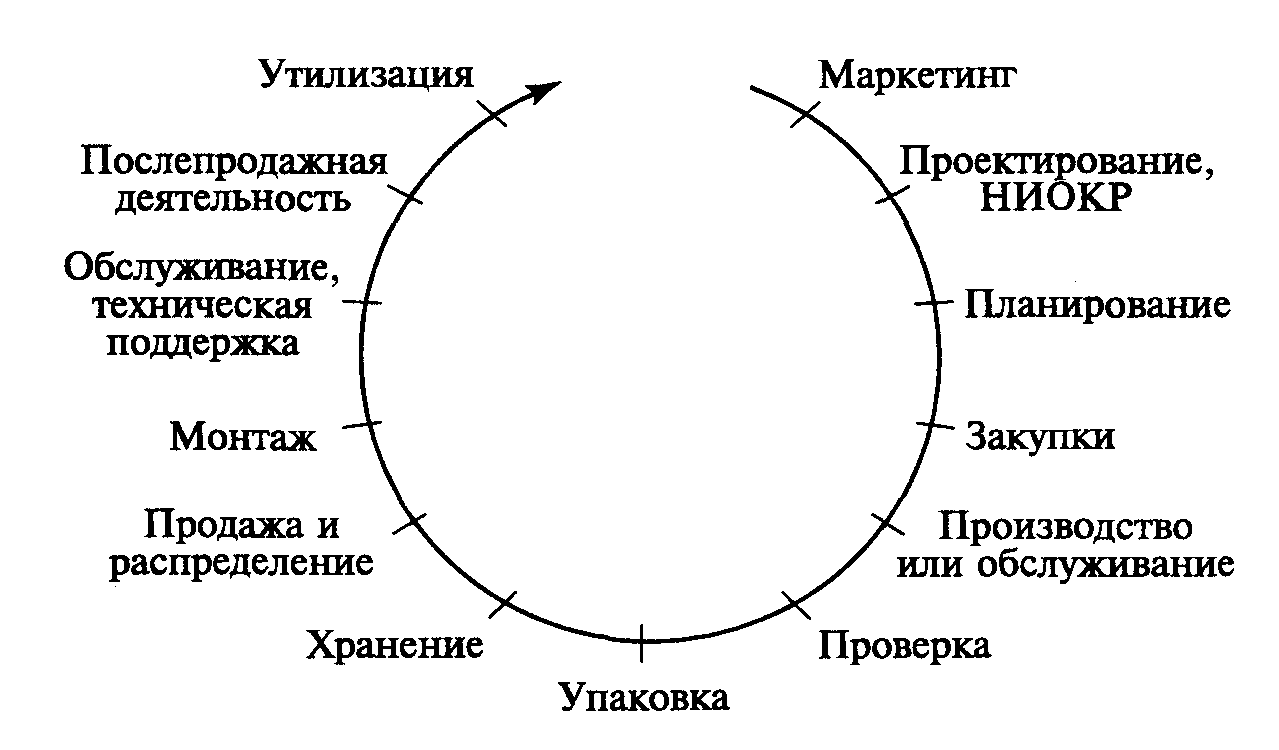

Также качество определяется рядом его составляющих, которые образуют своеобразную петлю качества – замкнутую последовательность мер, определяющих качество товаров или процессов на этапах производства и эксплуатации. Этот жизненный цикл начинается с исследования потребностей и рыночных возможностей, т.е. маркетинга и заканчивается утилизацией (Рисунок 1).

Рисунок 1 – Петля качества

Прежде считалось, что создание качественной продукции происходит на стадии производства. Однако вскоре выяснилось, что всё начинается с исследований рынка, потребностей потребителей. В случае ошибок на этом этапе возникает большая вероятность того, что продукт не будет пользоваться спросом. Следует упомянуть «правило десятикратных затрат», имеющимся в управлении качеством. Оно означает, что если производители не были столь внимательны на стадии проектирования и не до конца проработали все ключевые моменты, то, исправляя эти ошибки уже на стадии производства, они потратят в 10 раз больше. И в тоже время придётся потерять в 10 раз больше, чем на стадии производства, если устранять погрешности во время продажи. Привет, проверяющий на плагиат.

Конечно, все этапы петли качества важны. От планирования зависит то, каким будет продукт. Упаковка будет влиять на потребление товара, ведь никто не станет покупать товар в неудобной и малопривлекательной коробке. Затем стоит его перевезти, сохранить до поступления в продажу. Сами же организация и процесс продажи являются составляющей качества продукции, которая нисколько не уступает по значимости самому товару.

Многие сложные изделия подлежат профессиональному монтажу, необходимому для исключения погрешностей. Также немаловажным моментом считается утилизация продукта, за которую тоже отвечает производитель. Он должен сделать продукт таким, чтобы его можно было легко и безопасно утилизировать. При этом правила утилизации вырабатываются производителем ещё при разработке товара.

Отсюда следует вывод: качественный продукт получается, только если работа налажена на всех этапах его формирования.

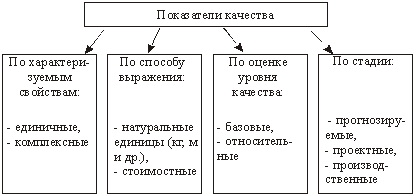

Теперь разберём показатели качества продукции. Показателем качества продукции является количественная характеристика одного или нескольких свойств, составляющих качество продукта. В учебном пособии [3, с.5] автор выделяет классификацию по следующим признакам (Рисунок 2):

- количеству характеризуемых свойств (единичные и комплексные);

- отношению к различным свойствам продукции (показатели надёжности, технологичности, эргономичности и др.);

- стадии определения (проектные, производственные и эксплуатационные);

- характеру использования для оценки уровня качества (относительные и базовые);

- способу выражения (показатели, выраженные безразмерными единицами, и размерные);

- методу определения (расчётные, экспериментальные, экспертные).

Рисунок 2 – Классификация показателей качества

Итак, при оценке качества продукции используются следующие основные группы показателей: показатели назначения, характеризующие полезный эффект от использования продукции по назначению и обслуживают область применения продукции; показатели надёжности – сохраняемость, долговечность, безопасность; показатели технологичности – характеризуют эффективность конструкторско-технологических решений для обеспечения высокой производительности труда и при изготовлении и ремонте изделий. Сюда же входят показатели стандартизации и унификации, характеризующие степень использования в данном изделии стандартизированных деталей и уровень унификации его составных частей. Эргономические показатели характеризуют взаимодействие человека со средой и продуктом и комплекс антропометрических, гигиенических, физиологических, психофизиологических и психологических свойств человека, проявляющихся при пользовании изделием. Эстетические показатели – выразительность, гармоничность, рациональность формы, целостность композиции, соответствие среде и стилю, колористическое оформление и другие показатели. Патентно-правовые показатели отражают степень патентной защиты (отношение количества составных частей изделия к общему количеству составных частей) и патентной чистоты (разность между единицей и достигнутым значением показателя патентной защиты) изделия. Экономические показатели – затраты на разработку, изготовление и потребление продукции, а также экономическую эффективность её эксплуатации. Также к показателям качества следует приписать ещё такие, как: безопасность потребления продукции, соответствие экологическим нормам и требованиям, транспортабельность и однородность продукции. Они не менее значимы, чем предыдущие группы, которые подробней описаны в соответствующих государственных стандартах. Всё дело в том, что их начали исследовать позже других, однако степень изученности уже приравнивается к предыдущим.

И в конце хотелось бы разобрать факторы, влияющие на качество продукции. Есть несколько классификаций, но для рассмотрения возьмём наиболее популярную. В ней выделяется девять основных факторов, от которых зависит качество:

Во-первых, это организация производства. Бесспорно, один из определяющих факторов. В организации все обязанности разделены между несколькими взаимосвязанными подразделениями. Сюда входят, и группа организации сбыта (устанавливает требования для разработки), и техническая группа (следит за выполнением требований), и группа управления качеством (ответственна за соответствие требований качества и готового изделия).

Второй фактор — рынки сбыта. Количество высококачественной продукции на рынке сбыта постоянно растёт вследствие повышения технической стороны производства. Расширяются масштабы деятельности рынков, повышается специализация в части предлагаемых изделий и услуг. Многие фирмы выходят со своей продукцией на международные рынки. В результате этого они не могут не проводить политику внедрения гибких форм и методов работы и быстро реагировать на изменения потребительского спроса.

Третьим фактором являются людские ресурсы. В последнее время с увеличением сложности технологий стал заметен рост спроса на специалистов узкого профиля.

Следующий, четвёртый фактор — финансовые ресурсы. Фирмы должны уделять достаточно внимания проблеме сокращения прибыли. Всё больше средств необходимо тратить на повышение качества, переход к механизированному и автоматизированному производству. Эти затраты можно покрыть только путём повышения производительности труда.

Пятый фактор — материальные ресурсы. Разнообразие материалов вызвало установление более жёстких требований в технических условиях на материалы. Без их точного расчёта уже невозможно говорить об успешной дальнейшей деятельности.

Шестой фактор тоже немаловажен — это стимулирование. Кроме денежного вознаграждения необходимо ещё и морально стимулировать рабочих, ставить перед ними высокие задачи и показывать, как от их решения зависит благополучие всей фирмы.

В наше время производственные процессы изучаются очень детально. Отсюда седьмой фактор — оборудование и механизация. Механизация и автоматизация, желание фирм уменьшить расходы способствуют увеличению значения и роли повышения качества, гарантирующего сокращение расходов и эффективное применение людских и производственных ресурсов.

Восьмой фактор, от которого зависит качество — современные методы обработки информации. С помощью новых, постоянно совершенствующихся методов обработки информации руководство фирм получает необходимую, точную и своевременную информацию, с помощью которой оно принимает перспективные решения.

И последним фактором является повышение требований к качеству продукции. В отличие от требований к качеству, предъявляемым в прошлом, сейчас проверяется каждая «мелочь». Ведь с развитием научно-технического прогресса принцип разработки некоторых изделий значительно усложнился. Поэтому и внимание к показателям безопасности и надёжности работы увеличился.

Таким образом, улучшение качества товаров или услуг является важным и весьма сложным для достижения компонентом для успешного процветания организации. Развитие сначала нескольких фирм приведёт к более совершенному рынку, что поднимет национальный рейтинг. В скором будущем предприятия не будут конкурировать с помощью цены, они будут пытаться предоставить потребителям более высокое качество товаров и услуг.

1.2 Управление качеством продукции

Для начала дадим определение. Управление качеством продукции – это комплекс действий, производимых при создании, использовании или потреблении, в целях устанавливания, обеспечения и сохранения желательного уровня качества продукции.

К числу основных функций управления качеством Варакута С. А. относит: прогнозирование потребностей рынка, технического состояния и качества продукта; проектирование повышения качества продукции; нормирование запросов к качеству и стандартизация; разработка и постановка продукции на производство, затем её техническая подготовка; обеспечение управления качеством продукции (организационное, метрологическое, технологическое, правовое, материальное, информационное, финансовое) и др [1, с.17-18].

Вообще, процесс управления качеством продукции является поэтапным. Для начала необходимо разработать план повышения качества (подготовка новых требований к качеству продукции), оценить соответствие свойств изделий и требований, обозначенных в плане, и в случае несоответствия, принять меры по исправлению неполадок в продукции.

Безусловно, такой момент, как управление качеством, очень важен для налаживания всего производства и достижения высокого положения по отношению к конкурентам. Самым ярким примером является Япония. Благодаря урегулированию внутрипроизводственных процессов, японцы смогли повысить качество поставляемой продукции и выйти на лидирующее место среди экономически развитых стран.

Теперь к нашему рассмотрению механизмы управления качеством продукции. Они выступают как совокупность взаимосвязанных объектов и субъектов управления, используемых принципов, методов и функций управления на различных этапах жизненного цикла продукции и уровнях управления качеством. В данном случае объекты – характеристики качества, условия, влияющие на их уровень, и процессы создания качества на различных этапах прохождения продукции. Субъекты – те самые лица или органы управления, контролирующие процесс и следящие за тем, чтобы все циклы управления соответствовали нормам и стандартам.

Если давать более глубокую характеристику, то необходимо использовать методологический подход, в основе которого лежит составление данного механизма из общих, специальных и обеспечивающих подсистем. Из них общие: контроль, учёт и анализ, регулирование качества, стимулирование и ответственность за качество, прогнозирование и планирование технического уровня. Специальные подсистемы: стандартизация, аттестация, сертификация, профилактика брака и испытания продукции. В категорию обеспечивающих входят подсистемы: кадрового, организационного, технологического, правового, информационного, финансового обеспечения.

В данном разделе также необходимо рассмотреть основные методы управления качеством. Они, собственно, представляют собой приёмы реализации управленческой деятельности и влияния на управляемые объекты для реализации поставленных задач в области качества. В большинстве случаев практика управления качеством использует инженерно-технологические, экономические, организационно-распорядительные и социально-психологические методы. Вместе с ними популярным является экспертный метод, применяемый преимущественно в области качества. Разберём каждый подробней.

Организационно-распорядительные методы управления качеством. Они реализуются при помощи направленных на обеспечение запланированного уровня качества указаний, установок и иных предписаний. Использование организационно-распорядительных методов управления качеством определяет формирование комплекса документов различного уровня. При этом к каждому из них необходимо предъявлять весьма жёстко определённые требования к качеству их содержания, иначе эти приёмы управления не могут полностью воплотиться в практике. Следуя этому, документы должны иметь логическую последовательность, небольшой объём, хорошую аргументацию, качественное содержание и однозначность при толковании.

Инженерно-технологические методы управления качеством. Среди них подразделяют автоматические, автоматизированные, механизированные и ручные методы. Наиболее используемый для удовлетворения потребностей потребителей автоматический метод. При помощи технического оборудования определяются отклонения и вырабатываются действия по их устранению.

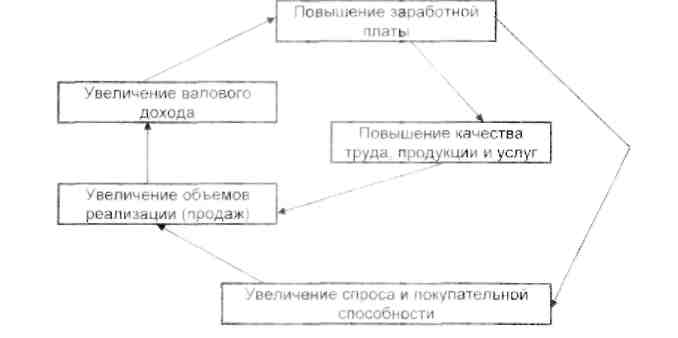

Экономические методы управления качеством. Данная группа методов осуществляется с помощью создания экономических условий, склоняющих рабочих и коллективы организаций методично повышать и удерживать необходимый уровень качества. Среди экономических методов выделяют: финансирование работы в области управления качеством, материальное стимулирование, ценообразование на изделия и услуги соответственно их качеству, экономическое стимулирование производства, применение экономических мер влияния на подрядчиков, создание фондов премирования и вознаграждения за качество. Конечно, самым приятным и самым действенным для работников является денежное стимулирование. После получения повышенной заработной платы или же различных бонусов, рабочий прилагает больше усилий к своему труду, тем самым повышает уровень качества продукции. В России данный метод распространён как в крупных организациях, так и в небольших фирмах. Принцип работы метода «выше зарплата – лучше качество продукции» можно наблюдать на рисунке, представленном в учебнике Мишина В. М. [4, с.101] (Рисунок 3). Осуществление данного метода может в конечном итоге увеличить спрос и покупательский потенциал населения (из-за повышения зарплаты), что увеличит количество реализованной продукции, валовой доход и массу прибыли организаций. Объемы продаж также растут за счет уменьшения себестоимости (и последующего снижения цены) и увеличения масштабов производства. Это будет осуществлено вследствие цивилизованных производственных отношений, связанных с использованием данного метода.

Рисунок 3 – Сущность метода оплаты труда: Выше зарплата – лучше качество продукции»

Социально-психологические методы управления качеством. Они «основа�ны на использовании группы факторов, влияющих на управление про�текающими в трудовых коллективах социально-психологическими про�цессами для достижения целей в области качества» [4, с.102].

К таким относятся нижеперечисленные методы:

• приёмы регулирования самодисциплины, надёжности, инициативности и творческой активности всех членов коллектива;

• формы похвалы высоких результатов труда;

• методы налаживания "химии" внутри коллектива, исключение конфликтов, обеспечения психологической совместимости коллег;

• фиксирование психологических характеристик членов трудовых коллективов при достижении качества;

• приёмы сохранения и совершенствования ценностей организации по обеспечению желаемого качества;

• способы вовлечения работников в процесс управления качеством.

Экспертные методы управления качеством продукции. Сущность данного вида методов при решении поставленных задач управления качеством заключается в выделении единого мнения нескольких специалистов-экспертов по разбираемым вопросам.

Больше всего при разделении по форме получения экспертных оценок при решении вопросов по управлению качеством применяются следующие методы: Учиться, учиться, учиться. Ленин.

1) метод рангов (ранжирования);

2) балльный метод (оценивания);

3) метод сопоставлений.

Последний может выступать в качестве методов парного сравнения или последовательного сопоставления.

Основное отличие этих методов в том, что измерение исследуемых объектов системного управления производится различными методами. У каждого метода есть свои достоинства и недостатки.

Достоинства: быстрое получение результатов, возможность оценки любого объекта при неимении шанса измерить особенности количественными методами. В наше время нужно уметь хитрить.

Недостатки: субъективность и отсюда возможные ошибки в результатах экспертизы, большие затраты на привлечение квалифицированных экспертов, влияние авторитета более опытных участников группы на мнение отдельных экспертов.

Сходство каждого из методов реализуется в одинаковом порядке проведения процедур их использования. Среди них: организация экспертного оценивания, произведение сбора мнений экспертов, обработка результатов их мнений.

На сегодняшний день принципы управления качеством весьма разнообразны. Разделение же методов обеспечения качества уже определенно и устойчиво. Ведущие мировые специалисты выделяют примерно одинаковые группы методов.

В заключении хотелось бы рассмотреть современные тенденции в управлении качеством продукции.

Если говорить про наше время, то понятие "хорошее качество" значит, что продукция отвечает всем поставленным требованиям, выполняет свои функции, оправдывает предложенную цену и расходы на изготовление. Также она не должна портить окружающую среду и быть безопасной при применении. Обобщая накопленный в России опыт решения проблемы качества, можно выделить несколько групп предприятий, тратящих значительные средства и силы на внедрение СК (система качества) и получение сертификатов их соответствия требованиям стандартов ИСО серии 9000. Их классификация, не такая полная и достаточно противоречивая, применительна только к тем предприятиям, которые реально действуют, а не показывают лишь наглядную активность.

Первая группа – крупные организации традиционных отраслей, у которых самый высокий процент заинтересованности в получении сертификата на СК по стандартам ИСО серии 9000 (основная причина – активная работа на экспорт). Привет, проверяющий на плагиат.

Вторая группа – компании, принимающие решения о внедрении СК "про запас" или для выхода на зарубежные рынки, но при этом не имеют реального опыта работ там и поэтому не очень четко осознают, что такое принцип TQM (всеобщий менеджмент качества) и зачем нужен сертификат на СК по стандартам ИСО серии 9000..

Третья, самая немногочисленная, группа компаний, которая существует в России – это компании, которые могут внедрять СК и обеспечивать ее эффективное функционирование. Бесспорно, что эта группа наиболее перспективна по сравнению с остальными. Их опыт, методы и способы подхода к решению поставленных проблем необходимо распространять и на другие предприятия России.

Обобщая основные проблемы применения стандартов ИСО серии 9000 и принципов TQM в российских компаниях, следует отметить, что главные сложности обусловлены доминированием организационной культуры, сложившейся в советское время, и неразвитостью системы регулярного менеджмента, ориентированного на условия конкурентного рынка. Поэтому переход к менеджменту по стандартам ИСО серии 9000 и принципам TQM требует параллельного формирования основных функциональных стратегий и общей стратегии фирмы. Более подробно стандарты ИСО будут изучены в разделе 2.

Проанализировав всё вышеизложенное, можно заключить: управление качеством продукции на предприятии является одним из важнейших процессов. Он получает всё больше внимания в последние годы. Правильная работа руководства по управлению качеством продукции ведёт к укреплению позиций на рынке, увеличению прибыли и привлечению большего количества потребителей.

1.3 Суть стандартизации

Согласно ст. 2 Федерального закона Российской Федерации «О техническом регулировании» под стандартом понимается документ, в котором в целях добровольного многократного использования устанавливаются характеристики продукции, правила осуществления и характеристики процессов проектирования (включая изыскания), производства, строительства, монтажа, наладки, эксплуатации, хранения, перевозки, реализации и утилизации, выполнения работ или оказания услуг [5]. Стандарт также может содержать правила и методы исследований (испытаний) и измерений, правила отбора образцов, требования к терминологии, символике, упаковке, маркировке или этикеткам и правилам их нанесения. В этой же статье есть определение и стандартизации. Она определяется в качестве деятельности по установлению правил и характеристик в целях добровольного многократного использования, направленной на достижение упорядоченности в сферах производства и обращения продукции и повышения конкурентоспособности продукции, работ и услуг.

Вообще, стандартизация является одним из основных элементов современного механизма управления качеством продукции. Воздействие стандартизации на улучшение качества продукции производится посредством совокупной разработки стандартов на материалы, комплектующие изделия, сырье, оборудование. К тому же важно введение в стандарты показателей качества и требований к технологиям, единых приёмов испытаний и средств контроля. По своему назначению, стандартизация обеспечивает качество, совместимость продукции. К этим пунктам можно добавить также обеспечение унификации, классификации, безопасности, единообразия характеристик продукции, процессов, работ и услуг.

Вполне ясно, что объектами стандартизации выступают услуги, продукция и процессы, которые могут быть неоднократно использованы. В зависимости от специфики объекта стандартизации все стандарты разделяют на следующие виды:

- стандарты на процессы;

- стандарты на продукцию, услуги;

- стандарты основополагающие;

- стандарты на методы контроля, измерений, испытаний, анализа.

Теперь рассмотрим основные цели и принципы стандартизации. Они также указаны в Федеральном законе РФ «О техническом регулировании» в статьях 11 и 12 соответственно. Попробуем выделить самые главные цели. Конечно, стандартизация нацелена на повышение уровня безопасности жизни и здоровья граждан, повышение уровня экологической безопасности, обеспечение конкурентоспособности и качества продукции (работ, услуг), содействие соблюдению требований технических регламентов, создание систем классификации и кодирования технико-экономической и социальной информации, техническую и информационную совместимость, взаимозаменяемость продукции и пр. Принципы же можно рассматривать с разных сторон. Одни прописаны в законе, другие же подразумеваются в самом определении понятия стандартизации.

«Современная стандартизация базируется на таких принципах, как: системность, повторяемость, вариантность, взаимозаменяемость» [3, с.63]. Повторяемость в стандартизации выступает как установление группы объектов, подходящих для определённой классификации изделий, процессов, обладающих общим свойством. Принцип системности означает взаимную согласованность, непротиворечивость и унифицирование требований стандартов. Принцип вариантности определяется расширением разновидностей элементов, входящих в стандартизирующий объект. Если же рационального многообразия компонентов не наблюдается, то обеспечивается минимум разновидностей. И последний принцип – принцип взаимозаменяемости. Он предполагает возможность замены одних деталей (применительно к технике) другими, изготовленными в разное время.

В статье 12 уже упомянутого Закона принципы рассматриваются со стороны их практического применения. Основные принципы, в соответствии с которыми реализуется стандартизация, мы сейчас перечислим и поясним.

1. Добровольное применение стандартов. Стандарты применяются вне зависимости от страны, где реализуется продукция, или от её места происхождения. Всё происходит на добровольной основе.

2. Учёт интересов при создании стандартов. В данном случае должны учитываться интересы как разрабатывающих и изготавливающих сторон, так и сторон, предоставляющих и потребляющих продукцию или услугу. Всем участникам работ по стандартизации необходимо найти компромисс по всем рассматриваемым вопросам. Но, как правило, единодушного согласия добиться не получается. Поэтому сторонам следует как можно больше сблизить расходящиеся точки зрения и добиться отсутствия разногласий по основным вопросам у большинства участников.

3. Учёт международных стандартов при разработке национальных стандартов. Однако это может быть невозможным, когда географические или климатические показатели региона несопоставимы с международными стандартами. Россия выступает против международного стандарта в рамках процедуры голосования в международной организации по стандартизации.

4. Недопустимость создания стандартов, противоречащих техническим регламентам. Всегда перед применением стандартов необходимо проверить готовность страны или организации к осуществлению поставленных требований. Иначе введение нового стандарта может привести к остановке производственных процессов в силу невозможности исполнения поставленных задач.

5. Обеспечение условий для единого применения стандартов. К примеру, в организациях при разработке плана стандартизации всегда должны учитываться её принципы, затем универсальные правила, влияющие на отношения стандартов любого статуса в пункте правил, посвящённом построению, оформлению и изложению стандартов.

Теперь рассмотрим основные документы в области стандартизации. Они также расписаны в Законе «О техническом регулировании». К таким документам, используемым на территории Российской Федерации, относятся:

- национальные стандарты;

- применяемые в установленном порядке классификации, общероссийские классификаторы технико-экономической и социальной информации;

- правила стандартизации, нормы и рекомендации в области стандартизации;

- стандарты организаций;

- своды правил и др.

В ст. 15 этого же Закона [5] определено, что в национальную систему стандартизации входят национальные стандарты, правила разработки и применения стандартов и общероссийские классификаторы технико-экономической и социальной информации. Национальный стандарт принимается или отвергается национальным органом по стандартизации. Вообще, выделяют технические комитеты и национальный орган по стандартизации, имеющие различные обязанности.

Национальный орган Российской Федерации по стандартизации:

- утверждает национальные стандарты и предварительные национальные стандарты;

- принимает программу их создания;

- проводит экспертизу проектов национальных стандартов;

- организует осуществление экспертизы проектов предварительных национальных стандартов;

- представляет Российскую Федерацию на международных собраниях, посвящённым теме из области стандартизации;

- создаёт технические комитеты по стандартизации, регулирует их деятельность и утверждает их положение;

- принимает участие в работе над международными стандартами и обеспечивает учет интересов Российской Федерации при одобрении этих стандартов (согласно с уставами международных организаций);

- подтверждает изображения знака, являющегося гарантом соответствия национальному стандарту и пр. [5].

В свою очередь, в состав технических комитетов по стандартизации могут входить различные представители от федеральных органов исполнительной власти, саморегулируемых и научных организаций, общественных объединений потребителей и предпринимателей, как коммерческих, так и некоммерческих организаций. Войти в штат технических комитетов по стандартизации можно на добровольной основе и равных началах. Технические комитеты зависят от национального органа по стандартизации, который устанавливает их порядок создания и деятельности. Свою деятельность же технические комитеты по стандартизации выполняют согласно положениям о них.

Рассмотрим основные правила разработки и принятия национальных стандартов.

Во-первых, разработкой программы стандарта занимается национальный орган по стандартизации. К тому же он обеспечивает свободный доступ заинтересованным лицам к информации о ходе разработки стандарта. Во-вторых, разрабатывать стандарт может любое лицо. К тому же разработчик представляет лишь копию проекта, а плата должна быть не больше затрат на её изготовление. Если же разработчик является федеральный орган исполнительной власти, то плата за копию переходит в федеральный бюджет. В-третьих, уведомление о разработке национального стандарта поступает в печатном издании. Все замечания, сделанные национальным органом по стандартизации, тоже оформляются в печатном виде, причём заносятся в журнал о проверке хода разработки и после публикуются на официальных источниках.

Общероссийскими классификаторами выступают нормативные документы, которые располагают технико-экономическую и социальную информацию согласно с её классами, группами, типами и являются обязательными при разработке государственных информационных систем.

В ст. 17 закона [5] установлено, что стандарты организаций могут создаваться и приниматься этими фирмами самостоятельно, если необходимо применить эти стандарты для целей стандартизации или же для совершенствования работы производства и гарантии качества продукции. К тому же они могут регулировать выполнение работ, оказание услуг, а также распространять и использовать полученные результаты исследований, разработок и измерений. Всё это может осуществляться в коммерческих, общественных, научных организациях, саморегулируемых организациях, объединениях юридических лиц.

В настоящее время очень широко распространены международные стандарты ИСО серии 9000, вместе с терминологическим стандартом ИСО 8402 отражающие накопленную мировую практику управления качеством на предприятии. В данных стандартах отражена вся суть особенностей систем управления качеством, необходимых для соблюдения всем организациям, использующих их. Более подробно о них мы поговорим в следующем пункте.

И в завершении данной темы мы разберём методы стандартизации. В качестве метода стандартизации выступает совокупность приёмов или же один приём, при помощи которого можно достичь целей стандартизации. Наиболее часто используемыми среди разнообразия методов являются унификация, агрегатирование, опережающая и комплексная стандартизация.

Унификация продукции. Под данным методом понимают действия, ориентированные на достижение экономически и технически обоснованного рационального минимума необоснованного многообразия различных типов деталей, изделий, агрегатов одинакового функционального назначения, технологических процессов и документации. Унификация основывается на селекции и симплификации, упорядочении и систематизации, типизации и оптимизации элементов сделанного продукта.

Упорядочение объектов стандартизации ведёт к сокращению многообразия. Результатом упорядочения могут стать, например, списки комплектующих элементов для конечной готовой продукции или типовые размеры различного рода документов. Научно обоснованное, последовательное классифицирование и ранжирование комплекса определённых объектов стандартизации составляет их систематизацию. В пример систематизации продукции можно взять Общероссийский классификатор промышленной и сельскохозяйственной продукции (ОКП). Он сводит всю товарную продукцию к различным классификационным группировкам, имеющим конкретные наименования продукции. Селекция — деятельность, которая основывается в подборе объектов, необходимых для последующего производства и соответствующего применения. Различие симплификации объектов стандартизации от селекции заключается в том, что в ней определяются объекты, которые признаются нецелесообразными в будущем производстве. Данные процессы производятся параллельно. Перед ними всегда проводятся классификация и ранжирование объектов и особый анализ перспектив данных объектов с потребностями в будущем. Они основываются на несложных методах оценки и обоснования получаемых решений. Примером может быть экспертный метод. Типизация состоит в создании типовых объектов — конструкций, технологических норм и видов документации. В отличие от селекции выбранные объекты технически преобразовывают, тем самым повышая их качество и универсальность. Суть оптимизации объектов состоит в нахождении оптимальных параметров назначения и иных показателей экономичности и качества. Оптимизация объектов стандартизации применяется при помощи особых экономико-математических методов и моделей оптимизации. Цель оптимизации — достижение подходящей степени упорядочения и максимально возможной эффективности по выбранному критерию.

Унификация производится на всех стадиях жизненного цикла продукции, обеспечивает взаимозаменяемость изделий, узлов и агрегатов, тем самым позволяя предприятиям объединяться друг с другом. Повышенный спрос на различного типа изделия, комплектующие детали и узлы, вызванный унификацией, содействует организации поточного производства данных компонентов готовой продукции, упрочнению их партии, созданию специализированных участков и предприятий.

Теперь обратимся к видам унификации. В одном из своих учебных пособий Варакута С.А. пишет: «К основным видам унификации обычно относят конструкторскую и технологическую унификацию.»[3, с.66] К первому виду относят унификацию самих изделий и её составных частей. Технологическая же унификация воздействует на нормативно-техническую документацию (инструкции, методики, стандарты, руководящие документы, технические условия и др.).

В процессе развития унификации в наше время следует выделить два основных направления: ограничительное и компоновочное. В компоновочном направлении целью является оценка рынка, исследование имеющихся потребностей и обнаружение номенклатуры изделий, в которых нуждаются потребители. В ограничительном направлении происходит углубленное рассмотрение номенклатуры изделий и последующее ограничение номенклатуры до минимально необходимых типоразмеров изделий и составляющих их элементов.

Уровни управления качеством продукции, на которых производится унификация, различны. Сюда относят межотраслевые (однотипная продукция, изготавливаемая несколькими отраслями промышленными), отраслевые и заводские (продукция изготавливается либо одной отраслью, либо единичным предприятием) уровни. Наиболее часто используемые показатели, необходимые для характеристики уровня унификации, это: по количеству, весу унифицированных деталей, общей трудоёмкости их изготовления. К ним ещё можно добавить комплексный показатель, группирующий эти отдельные критерии.

Агрегатирование как метод стандартизации. Под ним понимают способ конструирования и использования изделий, базирующийся на функциональной и геометрической взаимной зависимости их основных узлов и агрегатов. При использовании агрегатирования существует возможность многократного использования стандартных деталей, узлов и агрегатов в преобразованиях изделий. Отсюда можно заметить и преимущество данного метода — конструктивная обратимость изделий.

Проанализировав такой метод стандартизации как агрегатирование, мы можем заключить, что он может решать целый ряд актуальных задач в разнообразных промышленных отраслях, а именно:

- увеличение номенклатуры изготовленной продукции с помощью создания её новых модификаций и разных методов исполнения;

- формирование и изготовление изделий разнообразного функционального назначения из стандартизированных и взаимозаменяемых элементов;

- расширение зоны применения многофункциональных изделий, машин и оборудования вследствие появления возможности беспромедлительно заменить их рабочие органы;

- изготовление усложнённого технического оборудования;

Опережающая стандартизация. За счёт того, что идёт развитие научно-технического прогресса, постоянно усложняются объекты стандартизации, удлиняется время изготовления и внедрения стандартов в производство, увеличивается число стандартов, которые необходимо пересмотреть, возникает потребность в методе опережающей стандартизации. Суть его заключается в установлении требований и норм, которые являются завышенными для уже имеющихся стандартов. Это делается для выхода качества продукции на более высокий уровень или соответствия лучшим образцам по различным показателям. На самом деле, данный метод является самым необходимым для развития предприятия и его продвижения на рынке во времена серийного или массового производства. Вообще, опережающие стандарты применяются к конкретному изделию, комплексу изделий и типоразмерному ряду [3, с.68].

Если рассмотреть опережающую стандартизацию с научно-технической стороны, то можно сделать заключение, что она включает: изобретения, готовые к реализации и поступающие в производство, перспективы потребностей рынка и людей в конкретной продукции, приёмы оптимизации характеристик, определённых для разных объектов стандартизации, и итоги ведущих научных исследований.

При планировании опережающей стандартизации необходимо реализовать принцип комплексности, который предполагает взаимосвязь стандартизации и разработки экспериментальных работ. К тому же она должна быть непрерывна. После введения очередного стандарта следует незамедлительно начинать работу над новым, предназначенным для замены предыдущего.

Комплексная стандартизация. При осуществлении данного метода производится целенаправленная и последовательная установка и применение группы взаимосвязанных требований к объекту и к его ключевым элементам для приемлемого решения поставленной проблемы. Если говорить о продукции, то это означает установление и воздействие поставленных норм к качеству готовых изделий, материалов и сырья, а также условий хранения и эксплуатации. Программы комплексной стандартизации (ПКС) могут выступать в качестве практической реализации данного метода

За счёт резкого снижения затрат на работы по стандартизации, проведённых в последние десятилетие, работы количество работ по комплексной стандартизации сокращается, и выполняются они преимущественно в ходе федеральных целевых программ.

Следует заключить, что правки в статьи о стандартизации вносятся достаточно часто. Это говорит о развитии новых методов, используемых в производстве, и необходимости включать более точные требования, которые будут способствовать улучшению качества продукции и продвижению предприятий, а в последующем и национального производства, на более высокие рыночные позиции. На данный момент условия, необходимые для определения качества продукции приемлемым, являются оптимальными.

Подводя итог главе, хотелось бы сказать об управлении качеством сегодня. Качество продукции стало популярным лозунгом начала двадцать первого века, поэтому его регулирование является необходимостью любого предприятия в условиях рыночной экономики. Управление качеством выступает как главный фактор, обеспечивающий преимущество на товарных рынках. Без сомнения остаётся тот факт, что качество в современном мире трансформировалось и ведёт к росту национального богатства. Выгодное положение будет у тех государств, которые будут способны показывать кроме высокой производительности ещё и высокого уровня качество, новизну и конкурентоспособность товаров и услуг. Это именно то, что нужно для процветания экономики предприятия и государства и обеспечения достойного уровня жизни общества. Чтобы это осуществить, необходимо выработать политику государств, политику на предприятиях и в регионах, включающую экономические и организационные меры, подготовку необходимых кадров. Для решения проблемы качества многие государства весьма результативно используют национальные премии качества.

В наше время вопросам управления качеством уделяют всё больше внимания. Вызвано это определяющей ролью качества продукции и услуг в общественном прогрессе. Без должного уровня качества нельзя говорить о развитии науки, техники, производства.

2 Стандарты качества

2.1 Анализ международных стандартов серии ИСО 9000

Прежде чем разбирать данные стандарты нам необходимо заглянуть в историю их создания. Это позволит нам оценить тенденции дальнейшего развития и, возможно, сделать прогноз будущих изменений в составе действующих стандартов качества.

ISO расшифровывается как International Organization for Standardization и переводится – Международная Организация по Стандартизации. В нашей стране принята русская аббревиатура ИСО. Данная организация была создана в Швейцарии (г. Женева) в 1947 г. На данный момент в эту неправительственную организацию входит 91 страна мира и 110 национальных органов по стандартизации. Ей подвластны около 180 профильных технических комитета, 650 подкомитетов, около трёх тысяч специальных групп, состоящих порядком из 30 тысяч экспертов [6, с.121]. Целью ИСО является содействие в разработке признаваемых во всём мире стандартов, правил и иных подобных документов, способствующих облегчению передачи межгосударственного обмена товарами и услугами.

Первыми же были стандарты BSI 5750, разработанные Британским Институтом Стандартов (British Standards Institute или BSI). Их утвердили в 1979 г. Именно они были взяты Международной Организацией по Стандартизации как основа первой версии стандартов ИСО 9000 в 1987 г. Универсальные стандарты сертификации систем качества имели название: ISO 9000:87. С небольшими изменениями в структуре в 1994 г. ИСО утвердило вторую версию, которая действовала до 2003 г. Третья версия стандартов вступила в силу с 1 января 2001 года – ISO 9000:2000. Её отличием от предыдущих стало отсутствие альтернативных методов обеспечения качества, которые подлежат сертификации. Она радикально пересмотрело версию 1994 г. С 2001 г. по ИСО 9000 разрешается сертификация только полномасштабной системы качества. Четвёртая, на данный момент последняя, вышла разрозненно: в 2005г. вышел стандарт ISO 9000:2005, а в 2008 и 2009 годах — стандарты ISO 9001 и 9004 соответственно. Стандарты впервые выпустил Технический комитет № 176, который и продолжает их обновлять. В последней версии были лишь небольшие изменения, которые устранили неточности и двусмысленность. Существует восемь принципов, согласно которым происходит обновление международных стандартов [7, с.76-77].

Принцип первый заключается в ориентации на потребителя. В продуманной ориентации на потребителя, включающей как техническую, так и методическую сторону, нуждается каждая организация и каждое предприятие, находящееся в конкурентоспособной среде.

Лидерство руководителя определяет второй принцип. Руководителю необходимо сделать возможным успешную реализацию каждого принципа системного управления качеством.

Вовлечение работников является третьим принципом. Он заключается в том, что каждый работник понимает свою роль в происходящих процессах и стремится к улучшению качества продукции.

Четвёртый, наиболее объёмный принцип, говорит о подходе, основанном на процессном представлении полностью всех видов деятельности производства. Для данного подхода необходима переориентация организационной системы с функционального с функционального управления на управление результатами [8] (Рисунок 4). В российских условиях использование процессного подхода имеет серьезные трудности, обусловленные рядом причин. Первая из них заключается в том, что линейно-функциональные структуры не соответствуют процессному подходу, т. к. деятельность в этих структурах не ставит целью конечный результат. Вторая причина состоит в том, что состав руководителей не готов к работе в новых условиях. Большинство специалистов имеют высокую квалификацию, но в то же время узкую специализацию, т.е. разбираются только в определённой области и не могут интегрировать все методы управления качеством. И последняя причина - неспособность руководителей и специалистов преодолеть психологические трудности при освоении процессного подхода.

Пятым принципом является системный подход к управлению. Производство составляет совокупность взаимосвязанность процессов, каждый из которых имеют свою систему.

Принцип шестой – это непрерывное улучшение. Нельзя ставить цель добиться оптимального качества, необходимо постоянно улучшать его. Это хорошо уяснили сначала японские, затем американские и европейские предприятия.

Седьмым принципом является постановка решений, исходя из реальных фактических данных. Только благодаря анализу всех данных, можно принять решение. Исключаются волевые или необдуманные заявления.

Последний принцип говорит о взаимовыгодных отношениях с поставщиками. Он должен реализовываться и с внешними, и с внутренними поставщиками.

Философия ИСО 9000 заключается в использовании «правила доверия», которое позволяет с умом использовать ресурсы не только предприятия, но и всей экономики. Стандарты данной системы качества придают уверенности предприятиям в их взаимоотношениях с поставщиками. К тому же в данной теме необходимо понимать различие двух понятий – управление качеством и сертификация систем качества. Первое занимается тем, что руководит процессом разработки продукции,

Рисунок 4 – Развернутая модель системы менеджмента качества, основанной на процессном подходе

стремясь к повышению качества. Сертификация же не обеспечивает повышения качества, она лишь констатирует факт, что данная продукция или услуга на данном предприятии подходят под требования и эффективно функционирует.

Вообще, стандарты ИСО 9000 (введённый общий термин, обозначающий группу международных стандартов) затрагивают системы качества на предприятиях, изготавливающих товары или оказывающих услуги. Сначала мы разберём международные стандарты, затем перейдём к национальным.

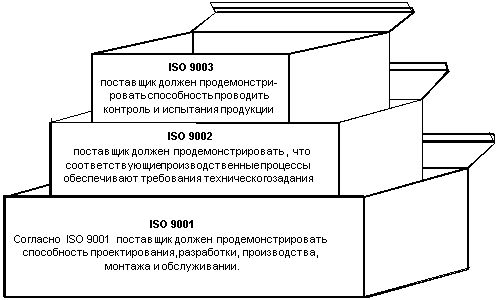

В 1987г. начали действовать пять международных стандартов ИСО на системы качества: МС ИСО 9000, МС ИСО 9001, МС ИСО 9002, МС ИСО 9003, МС ИСО 9004. Но в этот список следует включить ещё ранее выпущенный стандарт ИСО 8402, содержащий словарь основных терминов по качеству. В настоящее время в семейство (серию) ИСО 9000 входят также международные стандарты с номера ИСО 10001–10020 и их составные части. Стандарты ИСО 9001, ИСО 9002 и ИСО 9003 составляют фундамент Системы Качества. Данные документы устанавливают методологию обеспечения качества. Также их можно представить в качестве "поставщика", "потребителя" и "субпоставщика", т.е. они олицетворяют три различных типа функциональных или организационных отношений в договорной ситуации между участниками системы качества. По сути, следуя этим стандартам, и происходит сертификация поставщика, как основного объекта управления качеством. Данные документы имеют интересную закономерность. Каждый последующий определяет область более узкую, чем та, которая была взята в прошлом стандарте. Стандарты 9000 и 9004 устанавливают лишь общие требования к системе качества и методе управления качеством. Они больше выступают в роли справочников.

ИСО 9000 носит заглавие: "Общее руководство качеством и стандарты по обеспечению качества" и состоит из четырёх частей.

Ч. 1: "Руководящие указания по выбору и применению". Данные указания направлены на потенциальных пользователей, нуждающимся в помощи при выборе той или иной модели обеспечения качеством, учитывая специфические контрактные взаимоотношения.

Ч. 2: "Общие руководящие указания по применению ИСО 9001, ИСО 9002 и ИСО 9003". В данной части рассматриваются затруднительные моменты в трактовке требований и определений стандартов ИСО 9001, ИСО 9002 и ИСО 9003. Пользователь может без труда разобрать наиболее сложные моменты в определениях.

Ч. 3: "Руководящие указания по применению ИСО 9001 при разработке, поставке и обслуживании программного обеспечения". Данный пункт предназначен партнёрам, поставляющим интеллектуальную продукцию. В нём разъясняются основные требования стандарта.

Ч. 4: Руководство по управлению программой надежности".

Следующим разберём стандарт ИСО 9004, который называется "Общее руководство качеством и элементы системы качества". Если дать краткое описание этого документа, то необходимо сказать, что в нём отражены принципы руководства, при помощь которой и нужно разрабатывать, осуществлять и устанавливать систему качества. Дело в том, что данный стандарт даёт информацию для осуществления Системы Всеобщего Руководства Качеством. ИСО 9004 состоит из следующих семи частей:

- "Руководящие указания";

- "Руководящие указания по услугам";

- "Руководящие указания по перерабатываемым материалам";

- "Руководящие указания по улучшению качества";

- "Руководящие указания по программе качества";

- "Руководство качеством при управлении проектированием" (проект стандарта);

- "Руководящие указания по управлению конфигурацией" (проект стандарта).

Проанализировав вышеупомянутые стандарты, можно сказать, что ни ИСО 9000, ни ИСО 9004 не выступают в качестве моделей обеспечения качества. К тому же они не будут пониматься как обязательные требования. Соответственно, говорить о соответствии продукции или услуги стандартам ИСО 9000 или ИСО 9004 нельзя, тем более сертифицировать или регистрировать по данным стандартам. Сертификаты могут быть выданы только по ИСО 9001, 9002 или 9003.

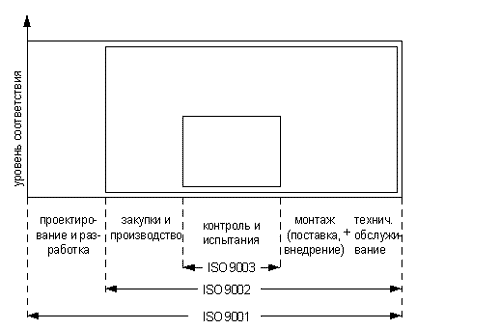

Для более быстрого понимания сущности стандартов ИСО 9001, ИСО 9002 и ИСО 9003 рассмотрим их модели и взаимосвязь между ними [9] (рисунок 5, 6).

Рисунок 5 – Модели обеспечения качества

Рисунок 6 – Взаимосвязь стандартов ИСО 9001, ИСО 9002 и ИСО 9003

Стандарт ИСО 9001: "Система Качества: Модель обеспечения качества при проектировании, разработке, производстве, монтаже и обслуживании". Это наиболее значительный стандарт. Он работает при контрактной ситуации. При этом должны быть выполнены следующие стадии: проектирование (разработка), производство продукции, её монтаж и обслуживание. Это применяется, когда продукция нуждается в проектировании и требования к продукции определяются как эксплуатационные характеристики (или их надо установить). Также ИСО 9001 употребляется в случае, когда доверенность к соответствию продукции всем требованиям достигается с помощью представления возможностей поставщика в проектировании, разработке, производстве ключевых компонентов и продукции в целом, монтаже и обслуживании.

Стандарт ИСО 9002 "Система Качества: Модель обеспечения качества при производстве, монтаже и обслуживании" в свою очередь используется в договорной ситуации при наличии специфических требований к продукции, утверждённых в проекте или же в технических условиях. К тому же поставщик обязан показать соответствие внутрипроизводственных процессов путём обеспечения требований технического задания.

Документ ИСО 9003 "Система Качества: Модель обеспечения качества при окончательном контроле и испытаниях" применяется в контрактной (договорной) ситуации, когда доверенность к поставщику появляется после демонстрации его способности осуществлять контроль и испытание продукции.

Можно выделить взаимосвязь вышеперечисленных стандартов. В ИСО 9001 идёт описание системы качества, распространяющейся на все виды деятельности предприятия. В свою очередь ИСО 9002 даёт описание системы при рассмотрении деятельности по проектированию, А ИСО 9003 описывают систему без проектной, производственной и послепродажной деятельности. Также мы можем наблюдать общие главы среди этих стандартов. Они следуют единой цели и при совмещении рассматриваются от ИСО 9001 до ИСО 9003.

Теперь стоит поговорить о преимуществах сертификатов качества и о преимуществах международных стандартов в целом.

Для начала выделим те моменты, которые говорят в пользу международных стандартов. В сфере бизнеса международные стандарты играют немаленькую роль, как это может показаться. Они способствуют производительности, гарантируют более высокую эффективность бизнес-операций (международные стандарты оптимизируют их и повышают качество конечного результата) и способствуют получению доступа компаниям на новые рынки путём преодоления торговых барьеров. К тому же ИСО разработало около двадцати тысяч международных стандартов, касающихся непосредственно жизни общества. Существуют такие стандарты, как на качество воды, почвы и воздуха, на выбросы газов, экологические аспекты продукции; стандарты дорожной безопасности, на безопасность игрушек, на исправность упаковки медицинских изделий. Стандарты ИСО содействуют сохранению здоровья общества, его безопасности, а также оберегают окружающую среду.

Сейчас проанализируем ситуацию, когда предприятие получает сертификат ИСО 9001. Оно сразу приобретает следующие характеристики и возможности для дальнейшего развития своего бизнеса:

- эффективная система управления, которая соответствует мировым стандартам;

- уровень доверия потребителей к продукции повышается, и налаживаются взаимоотношения с партнёрами (возможно также приобретение новых связей);

- все рабочие процессы являются прибыльными за счёт структурированной цепочки управления и регулярного усовершенствования производства;

- возможность более быстрого вступления в СРО;

- отрегулированная обратная связь с потребителями, включающая исполнение в полном объёме обязательств гарантии;

- получение имиджа стабильного и успешного предприятия, который обеспечит облегчённое получение подрядов, сертификатов и различного рода лицензий;

- возможности в будущем поставлять товары на зарубежные рынки.

Из всего вышеперечисленного следует заключить, что важность получения сертификатов ИСО в современном мире очень высока. Это говорит о принадлежности предприятия к цивилизованному миру. К тому же в наше время системы качества многих организаций требуют предъявления документов о сертификации систем качества у их поставщиков. Многофункциональность же стандартов серии ИСО 9000 содержится в том, что в них не предлагается каких-либо определённых критериев для каждого отдельно взятого вида продукции или услуги. Стандарты заключают в себе универсальные требования для всевозможного разнообразия услуг или продуктов. Также они задают методологию действия качества на предприятии, которая должна привести к повышению качества выпускаемой предприятием продукции. Вследствие этого, будет обеспечена высокая степень удовлетворённости потребителей, что зачастую является важнейшим фактором успеха на конкурентном рынке.

2.2 Сравнение характеристик систем ISO и TQM

В наше время, говоря об управлении качеством, принимают во внимание либо стандарты системы качества ИСО 9000, либо total quality management (TQM). Всё дело в том, что стандарты семейства ИСО 9000 лишь способствуют возникновению Системы Качества на предприятии, но не способны усовершенствовать её и тем более не могут обеспечить удовлетворённость самого потребителя, что и есть основа в рыночно-ориентированной экономике. Для разрешения возникающих противоречий и создания универсальной концепции качества для удовлетворения потребителя была разработана система Всеобщего Управления Качеством �– TQM. Ожидается, что все выходящие в свет стандарты управления качеством будут иметь в основе именно эту концепцию.

Всеобщее управление качеством (ВУК) за счёт сравнительно недавнего появления не имеет однозначного определения. Оно может трактоваться, как «система действий, направленных на достижение удовлетворения и восхищения потребителей (клиентов), рост возможностей ра�ботников, более высокие, долговременные доходы и меньшие затраты» [4, с.49]. Некоторые источники предпочитают называть это менеджментом качества, полностью охватывающим организацию. Другие говорят о ВУК в качестве подхода к руководству организацией, нацеленного на качество и действующего с участием всех её членов. Общим у всех определений является как раз та особенность, отличающая её от стандартов ИСО – это действия по улучшению качества. Для более полного разъяснения рассмотрим базовые принципы концепции TQM и сравним их с упомянутыми в подразделе 2.1 принципами МС ИСО. Проанализировав [1, с.8-9, 10 с.39-42] мы выделим девять основных принципов.

Для начала рассмотрим разработку продуктов для качества. На первый взгляд, требование вполне очевидное. В то же время в России с ним возникают проблемы. Потому как разработка продукции выполняется, не учитывая требования от покупателей и требования качества продукции. Стандартными требованиями продукта для выпуска товара высшего качества выступают задание наивысших параметров производительности, создание удобного сервиса продукции для удовлетворения потребностей покупателей, привлекательный внешний вид и дизайн упаковки. Кстати, в последние годы российские дизайнеры улучшили проекты упаковок, что можно записать в список положительных фактов.

Вторым принципом TQM является вовлеченность высшего руководства. Здесь говорится о том, что все руководители компании, в том числе и высшее руководство, должны быть вовлечены и влиять на процесс повышения качества. Это воздействие начинается от самого создания бизнеса и установления стратегических целей, до реальных тактических решений. Управление на всех этих этапах может существенно отразиться на общем управлении качеством. Среди главных задач вовлеченного руководства выступает обязательный учёт требований качества при создании, модернизации бизнеса. При этом необходимо помнить о постоянном стимулировании работников для достижения высших стандартов качества продукции.

Другим базовым принципом выступает и вовлеченность покупателя. В большинстве случаем именно от покупателя исходит информация о нарушении качества товара. Это говорит о его важнейшей роли за счёт доведения информации о нарушении качества до поставщика. Тем самым, покупатель включается в процесс формирования продукта высокого качества. Покупателю, имеющему потребности, необходимо сообщать о них производителю, который в свою очередь обязан интересоваться этими потребностями. В России такая картина наблюдается редко. Всё дело в том, что зачастую реализуется та продукция, которая удобна для выпуска предприятию. Тем самым, фирма выполняет план, однако потребитель в таком товаре может не нуждаться. Это противоречит основному требованию TQM, заключающемся в выпуске продукции нужной для потребителя.

Следующий принцип – разработка производственных процессов согласно требованиям качества. В стандарте ИСО 9000 идёт рассмотрение производственных процессов. Одна из основных задач данных стандартов – это установление и формирование производственных процессов для выпуска высококачественной продукции. В качестве основного требования стандартов выступает необходимость чёткого разделения неконтролируемых факторов. Целесообразно выбирать место расположения предприятия так, чтобы быть минимально зависимым от возможного влияния неконтролируемых факторов на производство. Это и является одной из задач высшего менеджмента. Кроме этого не стоит забывать и о контролируемых факторах, как возможная неисправность машин, низкокачественные материалы, некорректное выполнение рабочими своих обязанностей. Они могут быть устранены в процессе реализации концепций TQM.

Пятым принципом является контроль производственных процессов для достижения качества. Также достаточно очевидное требование. Ведь если производственные процессы разработаны для достижения высшего качества продукции, то необходимо осуществлять их контроль. Следствием является выполнение разработанных параметров, выполнение работниками должностных инструкций и следование требованиям документации соответственно нормам по правильному производству.

Шестой принцип заключается в развитии партнерских отношений с поставщиками. Этот вопрос требует наличия определённого количества хороших поставщиков и их желания для развития такого партнерства. Если поставщики будут предоставлять материалы низкого качества, то и продукция выйдет плохой.

Существует множество способов привлечения партнёров в качестве поставщиков своей продукции. Это могут быть и долгосрочные контракты, и установленные премии, если качество продукции действительно высокое. Последний способ интересен, т.к. желание купить дешёвую продукцию зачастую означает стремление взять некачественную продукцию. Приобретение такой продукции может вывести из строя в сотни раз более дорогостоящее устройство. Следовательно, потеря репутации производителя конечной продукции из-за небольшой экономии.

Послепродажное обслуживание и послепроизводственный сервис является седьмым принципом. Для многих продуктов бытового назначения, например, стиральных машин, имеет значение качественная доставка поставщику. В случае повреждений в ходе доставки она может не только неисправно работать, но и испортить чужое имущество. Элементом качества, помимо сервисного послепродажного обслуживания, является также гарантийное обслуживание. Для большого количества производителей гарантийная служба – это совокупность способов взаимодействия с покупателями, через которое поступает информация о потребностях покупателя и о дефектах, обнаруженных в товаре. Такую информацию необходимо собирать, обобщать и доставлять производителю.

Ещё одним принципом выступает тестирование и стремление к непрерывному улучшению, основываясь на достигнутых результатах. Тестирование в данном случае рассматривается, как тестирование по универсальным показателям: контроль качества продукции и рыночные тесты (тестирование сравнимых образцов), которые широко распространены в настоящее время и в России среди разумно организованных производств.

И последний принцип – вовлеченность работников в процесс управления качеством. Зачастую рабочие являются наиболее значительным и наименее управляемым звеном в производственном процессе. Для производства качественной продукции компании должны организоваться и обучить рабочих таким образом, чтобы те могли своевременно выполнять все технологические (подготовку и заключение) операции для производства продукции высокого качества.

В Западной практике предприятия часто используют те же методы привлечения работников к процессу управления качеством, которые были распространены при социализме: премирование за разумные и действенные предложения, создание производственных собраний, посвященных вопросу об улучшении производства продукции.

Итак, принципы рассмотрены. Из данного материала видно, что в ИСО не имеет место быть постоянство цели, в то время как в TQM это широко используется. К тому же Total Quality Management включает в себя не только механизм контроля качества, но и механизм повышения качества. Также во всеобщем управлении качеством нет аналога принципу «Принятие решений, основанное на фактах», однако есть пункты, в которых говорится о мониторинге. Следствием мониторинга и является нахождение фактов, которые могут повлиять на результат принимаемых решений. Также в рассматриваемой концепции по сравнению с ИСО отсутствуют «Системный подход» и «Процессный подход». Они заменяются командным подходом. Он, с одной стороны, передаёт работникам навыки решения задач их коллегами, а с другой стороны позволяет применять им собственные знания и опыт в ходе совместных усилий. К тому же в TQM раскрывается роль покупателя. Современный покупатель очень активен в плане стремления получить нужный продукт. Он исходит из того, что магазин создан для удовлетворения его потребностей. А раз имеется потребность, то находится и тот, кому выгодно это производить. К тому же в ИСО говорится о лидерстве руководителя, который направляет деятельность компании и работает над внутренней обстановкой для вовлечения работников в решение задач организации. В TQM этот принцип распространяется на всех сотрудников.

Если брать во внимание международные стандарты, то основные подходы TQM излагаются в МС ИСО 9004:2000, который является методическим пособием для применения системы качества. Но всё же у стандартов ИСО 9000 и концепции TQM ярко выделяются следующие отличия (таблица 2.1):

Таблица 2.1 – Сравнение TQM и стандартов ISO 9000

|

TQM

|

ISO

|

|

Ориентация на конкретного потребителя

|

Нет необходимости концентрации на определённого потребителя

|

|

Вовлечённость сотрудников важна

|

Вовлечённость сотрудников не обязательна

|

|

Каждый сотрудник несёт ответственность за качество

|

Ответственность за качество продукции определяется и документально оформляется, но чаще всего ответственно соответствующее подразделение

|

|

Предполагает трансформирование процесса и культуры

|

Преимущественно статичен

|

|

Внимание уделяется методологии, инструментам и философии предприятия

|

Внимание уделяется техническим системам и процедурам

|

|

Интегрированная стратегия компании

|

Нет интеграции в корпоративную стратегию

|

|

Организовывает все подразделения, их функции и уровни

|

Возможность только концентрации на подразделения

|

Теперь скажем о преимуществах TQM. Всеобщее управление качеством, как и любой стиль управления, имеет краткосрочные и долгосрочные выгоды. В основном преимущества этого подхода долгосрочны. Эффект можно заметить только после их реализации. Иногда на это может уйти несколько лет, и только потом долгосрочные выгоды дадут эффект. К долгосрочным выгодам, ожидаемым от применения Всеобщего Управления Качеством, относятся более высокая продуктивность рабочих, уменьшение затрат на производство, рост доверия у заказчика, повышение морального тонуса коллектива. Такие выгоды способны привести к повышению статуса компании и её популяризации в обществе.

В TQM приветствуется создание атмосферы, способствующей творчеству и раскрытию энтузиазма. К тому же возникает удовлетворение выполненной работой за счёт инструментов премирования и награждения за неординарный подход. Неудачи в результате опытов сотрудников воспринимаются в качестве части обучающего процесса. Поэтому сотрудники не стесняются креативно подходить к разработке новых проектов.

Так как сотрудники получают опыт в ходе командного решения проблем, они могут решать проблемы, с которыми не справятся локальные группы. TQM предоставляет организациям большую гибкость при решении проблем и улучшает качество условий для работы всех сотрудников. В TQM сотрудники чувствуют себя частью организации, воспринимают себя как нужных. Благодаря этому они пытаются решить проблемы производства так, как если бы это были их личные проблемы.

Всеобщее управление качеством может выступать как «генератор прибыли» и для общественных организаций. Реально подход сам прибыли не создаёт, однако при следовании ему должны образом можно распознать дорогостоящие процессы и найти способы, чтобы сберечь средств организации. Неизбежные издержки TQM заключаются в расходах на выполнение рутинных операций.

Мы проанализировали сходства и основные различия систем ISO и TQM. Подводя итог, можно сказать, что TQM всё же является передовой системой современных методов управления качеством, ориентированных на повышение качества продукции при уже имеющемся достигнутом уровне. Внедрение же стандартов ИСО имеет больше направленность на уменьшение вероятности того, что продукция будет сделана неверно или не будет соответствовать требованиям.

Подводя итог главе, следует сказать, что стандарты качества прочно вошли в систему управления качеством и пользуются популярностью у половины стран мира. В наше время именно они помогают в регулировке процесса производства высококачественной продукции. К тому же с помощью сертификатов качества идёт выделение предприятий и поставщиков, которым можно доверять. Развитие системы стандартов качества не останавливается, и вряд ли они когда-либо перестанут совершенствоваться ввиду появления всё новых потребностей. На данный момент, к примеру, идёт разработка сертификата ИСО 9000:2015. С его введением могут измениться многие аспекты в производстве качественной продукции.

Заключение

В данной работе были рассмотрены понятие качества, основные положения управления качеством продукции на предприятии, стандартизации, проведён анализ международных стандартов ИСО и сравнительная характеристика различных систем качества.

В наше время проблема качества является очень значимой, т.к. цены постоянно увеличиваются, и потребитель желает получать продукцию и услуги более высокого качества, чем раньше. Здесь играет большую роль управление качеством. Говоря о тенденциях современного управления качеством продукции, необходимо сказать, что основными ориентирами должны стать: характер потребностей, их структура и динамика развития, перспективы рынка, стимулы, вызванные конкуренцией на рынке. Управление качеством в свою очередь базируется стандартизации. Она устанавливает нормативно-правовую основу, определяет требования к изготавливаемой продукции. Мировым признанием пользуются стандарты семейства ИСО 9000, раскрывающие основные термины по качеству и включающие в себя руководство по методам, средствам и действиям, необходимым на производстве для получения сертификата качества. Упомянутые стандарты продолжают дополняться и совершенствоваться, т.к. потребности общества трансформируются, и человек выдвигает уже новые требования к товарам и услугам. Следующий выпуск стандартов семейства ИСО 9000 предполагается в 2015 году.

Материалы, собранные в данной курсовой работе, можно применять в учебных курсах по менеджменту. Также работа имеет практическую часть, которая может быть применена в разработке документов по менеджменту для каких-либо предприятий, анализа работы управленческих решений компаний и проведения мероприятий по совершенствованию качества выпускаемой продукции.

Библиографический список

- Басовский Л. Е., Протасьев В.Б. Управление качеством: Учебник – М.: ИНФРА-М, 2001 – 212 с.

- ГОСТ 15467—79 Управление качеством продук�ции. Основные понятия, термины и определения от 01.05.2009 – 23 с.

- Варакута С.А. Управление качеством продукции. — М.: Издательство РИОР, 2004 – 109 с.

- Мишин В.М. Управление качеством: Учебник для студентов вузов, обучающихся по специальности «Менеджмент организации» — 2-е изд. перераб. и доп. -М.: ЮНИТИ-ДАНА, 2005 ��–� 463 с.

- Федеральный закон о техническом регулировании от 27.12.2002 N 184-ФЗ [Электронный ресурс] – Режим доступа: http://www.rospromtest.ru/. - Загл. с экрана.

- Мазур И.И. Управление качеством: Учеб. пособие/И.И. Мазур, В.Д. Шапиро. Под ред. И.И. Мазура. ��– М.: Высш. шк., 2003. �– 334 с.: ил.

- Антонов Г. А. Основы стандартизации и управление качеством продукции: Учебник для студентов вузов: В 3 ч./ Санкт-Петербургский университет экономики и финансов. -СПб., 1995. – 257с.

- Международный стандарт ИСО 9004 –Системы менеджмента качества. Рекомендации по улучшении деятельности. Второе издание 2000-12-15 [Электронный ресурс] – Режим доступа: http://okachestve.ru/iso-90042000/. - Загл. с экрана.

- Портал, посвящённый серии стандартов ISO 9000 и ISO 14000, [Электронный ресурс] – Режим доступа: http://www.iso.staratel.com/. - Загл. с экрана.

- Огвоздин В. Ю. Управление качеством и менеджмент//Стандарты и качество. 1993. – 304 с.

- Теория и практика управленческого учёта, Исследование «Российский бизнес под знаком качества» цикл из 5 статей [Электронный ресурс] – Режим доступа: http://gaap.ru/. - Загл. с экрана.

- Крылова Г.Д. Основы стандартизации, сертификации, метрологии: Учебник. - М.: ЮНИТИ-ДАНА, 2004. – 671 с.

- Аристов О.В. Управление качеством: Учеб. пособие для вузов. – М: ИНФА–М, 2006. – 240 с.: ил. – (Высшее образование).

- Окрепилов В.В. Управление качеством Издание второе, дополненное и переработанное, СПб. – 1996. – 307 с.

- Капырин В.В. Системы управления качеством: учебник для студентов вузов.- М., Европ. Центр по качеству., 2006. - 323 с.

- Зайцев Н.Я. Экономика промышленности предприятия. - М.: ИНФРА-М, 2006. – 533 с.

- Ансофф И. Новая корпоративная стратегия. СПб.: Питер, 1999. 416с.

- Галеев В.И., Варгина М.К. Управление качеством: проблемы, перспективы. // Сертификация. - 1994. – 521 с.

- Международный стандарт ISO 9001 "Системы качества. Модель для обеспечения качества при проектировании, разработке, производстве, монтаже и обслуживании"

- Сайт о менеджменте качества [Электронный ресурс] – Режим доступа: http://quality.eup.ru/. - Загл. с экрана.

- Капырин В.В. Системы управления качеством: учебник для студентов вузов.- М., Европ. Центр по качеству., 2006. - 323 с.

- Горемыкин В.А. Планирование на предприятии Учеб. Для студ. вузов -М.: Филинъ, 2005. – 345 с.

- Международный стандарт ISO 9001:2000 Системы менеджмента качества – Требования

- Международный стандарт ISO 9000:2000 Системы менеджмента качества – Основы и словарь

- Международный стандарт ISO 9004:2000 Менеджмент для достижения устойчивого успеха организации. Подход на основе менеджмента качества

- Международный стандарт ISO 9000:2005 Системы менеджмента качества – Основы и словарь

- Международный стандарт ISO 9001:94 Системы качества – Модель обеспечения качества при проектировании, разработке, производстве, монтаже и обслуживании

- Международный стандарт ISO 9002:94 Системы качества – Модель обеспечения качества при производстве, монтаже и обслуживании

- Международный стандарт ISO 9003:94 Системы качества – Модель обеспечения качества при окончательном контроле и испытаниях

- Международный стандарт ISO 8402:1994 Управление качеством и обеспечение качеств – Словарь

- ГОСТ Р ИСО 9004–2001 Системы менеджмента качества – Рекомендации по улучшению деятельности

- ГОСТ Р ИСО 9001–2001 Системы менеджмента качества – Требования

Теоретические аспекты управления качеством продукции на предприятии