Расчет калибровки квадратной полосы Раз. 12 ММ

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Южно-Уральский государственный университет» (НИУ)

Кафедра «Машины и технология обработки материалов давлением»

ЗАДАНИЕ

на курсовую работу (проект) студента

Перевозчикова Данила Викторовича

Группа ФМ129м

Тема: Расчет калибровки КВАдратной полосы Раз. 12 ММ

Задание на курсовую работу включает:

1. Исходные данные;

2. Перечень необходимых расчетных и графических материалов;

Для выполнения расчетного объема работ выполнить:

1. Привязать задание к конкретному прокатному стану;

2. Описать (кратко) основные технологические операции;

3. В соответствии с исходными данными разработать схему прокатки;

4. Рассчитать режимы обжатий и формоизменение металла в соответствии с выбранной схемой;

5. В соответствии с расчетом сконструировать калибры для прокатки заданного профиля;

6. Рассчитать температурные и скоростные режимы прокатки;

7. Определить энергосиловые параметры процесса прокатки;

8. Выполнить расчет производительности стана;

9. Оформить пояснительную записку;

10. Выполнить графическую часть работы:

10.1. Монтажный чертеж валка — А3;

10.2. Схема прокатки — А3;

10.3. Таблицы по результатам расчета — А3;

10.4. Схема расположения оборудования — А3;

ИСХОДНЫЕ ДАННЫЕ:

|

№ |

Заготовка, мм |

Готовый профиль, мм |

Условия прокатки |

Мате-риал |

Тип стана |

Т, 0С |

nВ, об/мин |

Dб |

|

21 |

кв. 15 |

кв. 12 |

Холодная |

Свинец |

Лабораторный |

- |

50 |

178 |

Руководитель работы (проекта) / Ф.С. Дубинский /

Студент /Д.В. Перевочиков /

(подпись)

Оглавление

|

ВВЕДЕНИЕ |

3 |

|

4 |

|

8 |

|

11 |

|

11 |

|

12 |

|

12 |

|

17 |

|

ЗАКЛЮЧЕНИЕ |

20 |

|

БИБЛИОГРАФИЧЕСКИЙ СПИСОК |

21 |

ВВЕДЕНИЕ

Сортовые профили прокатывают из заготовки за несколько проходов между валками. Число проходов зависит от соотношения размеров и формы заготовки и конечного сечения. В большинстве случаев заготовка для прокатки сортовых профилей имеет квадратное или прямоугольное сечение.

В валках для придания прокатываемому металлу необходимой формы выточены специальные вырезы, называемые ручьями. Ручьи, выточенные в верхнем и нижнем валках двухвалковой клети и расположенные на одной вертикальной оси, образуют калибр, форму которого и принимает прокатываемая полоса в каждом проходе.

В задачу калибровки входит определение формы и размеров калибров. От того, насколько правильно будет выбрана схема калибровки валков, зависят размеры и качество поверхности получаемого готового профиля [1].

Целью работы – научиться рассчитывать калибровку профилей простых форм и энергосиловых параметров процесса прокатки. По результатам расчетов этой курсовой работы проведена прокатка на непрерывном лабораторном стане ДУО-180.

1. ХАРАКТЕРИСТИКА ЛАБОРАТОРНОГО СТАНА ДУО-180

Стан ДУО-180 предназначен для учебной, научной работы и производства малотоннажных партий сортовых профилей [2], полос прокаткой и продольной резкой.

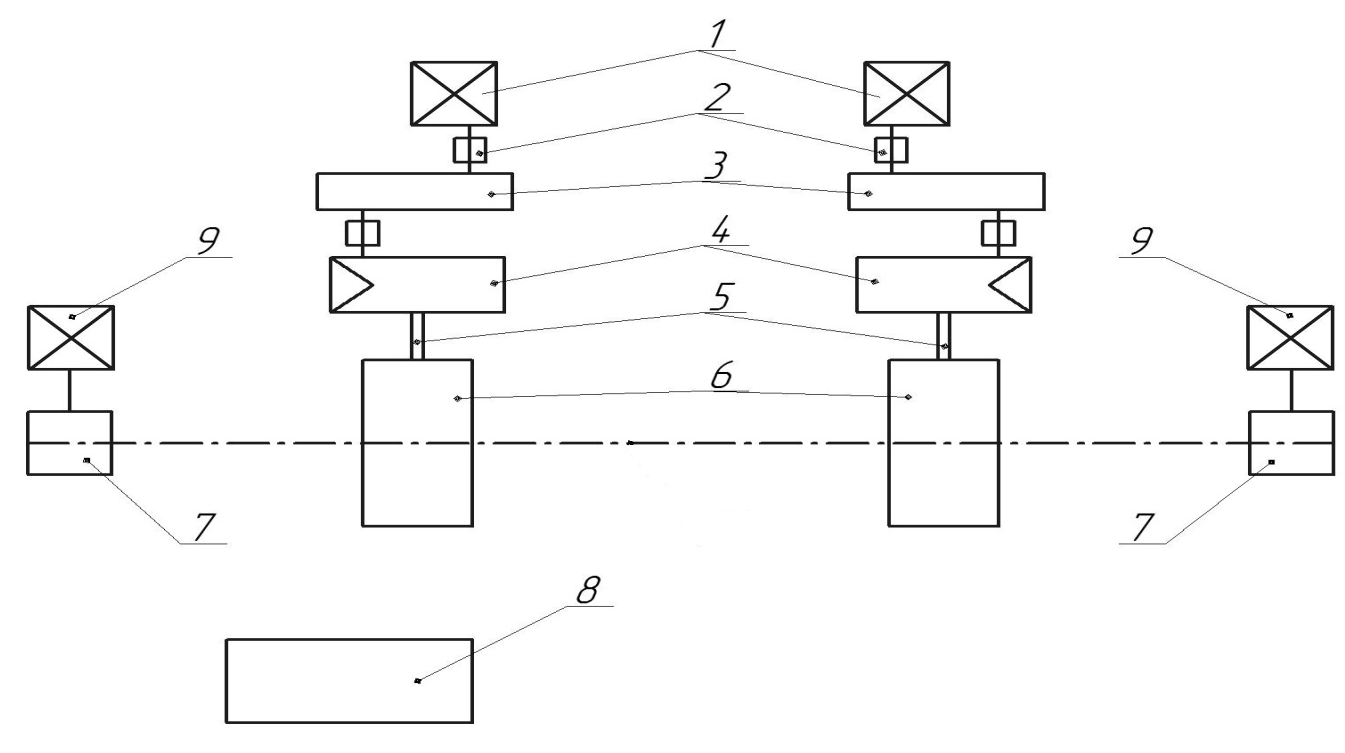

Схема расположения основного оборудования стана показана на рисунке 1.

Стан может работать как в режиме прокатного стана, так и в режиме агрегата продольной резки полос.

Характеристика стана:

- диаметр рабочих валков мм;

– длина бочки валка мм;

– максимальное усилие металла на валки 323кН (30т);

– нажимные винты приводятся в движение электродвигателем мощностью 1,1 кВт, 1500 об/мин через червячные редукторы, диаметр нажимных винтов 50, шаг нажимных винтов 8;

– привод от двигателя постоянного тока – П81, мощностью кВт, и числом оборотов об/мин;

– редуктор РМ-350 – передаточное число ;

– привод барабанов моталки и разматывателя: мотор-редуктор МЦ2С-125, кВт, об/мин.

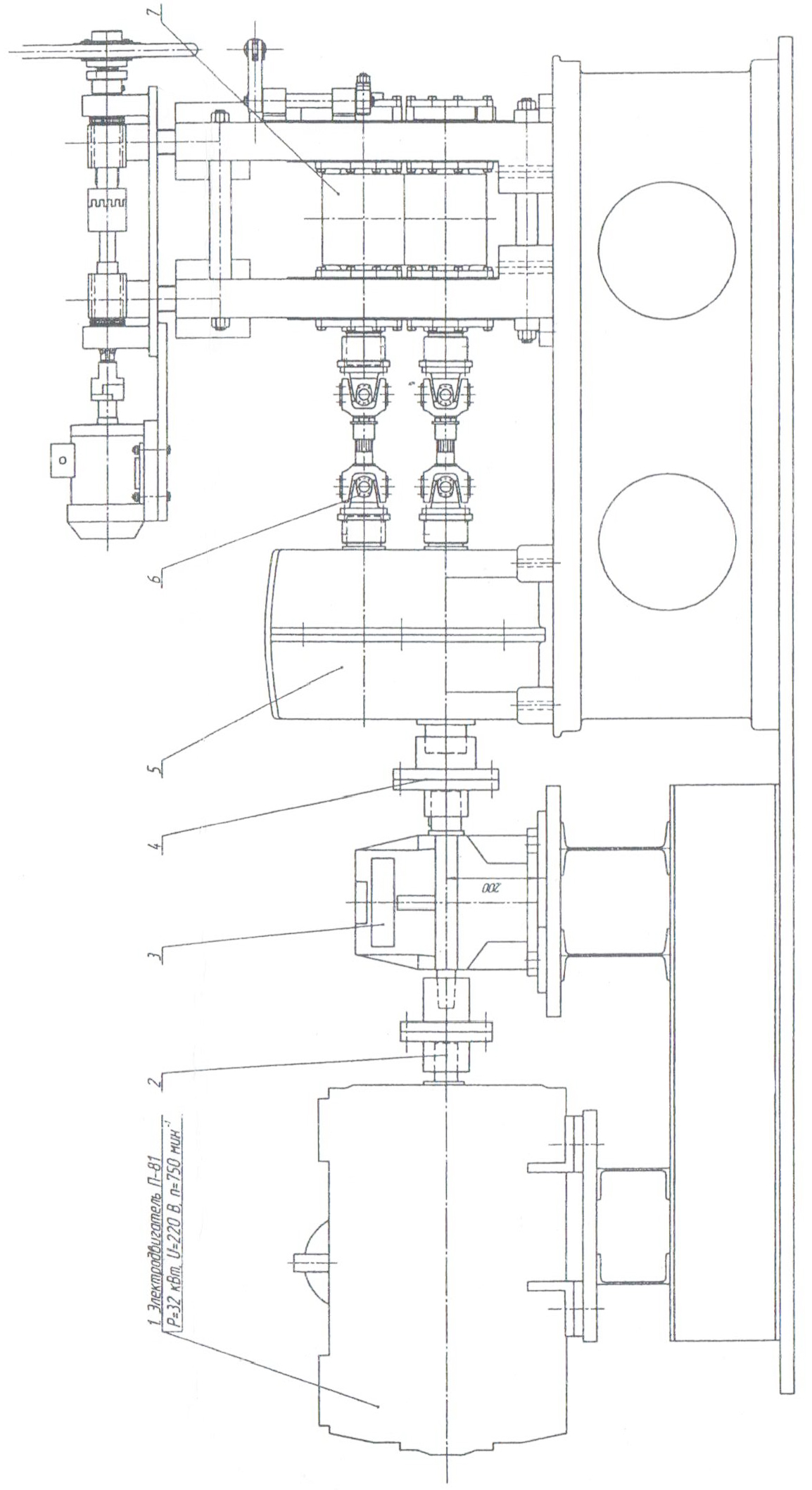

Главная линия прокатного стана показана на рисунок 2.

Вращающийся момент от электродвигателя 1 передается через муфту 2 к редуктору 3. От редуктора вращение передается через муфту 4 к шестеренной клети 5 и, далее, через шпиндели 6 к валкам прокатной клети 7.

Рабочая клеть состоит из двух рабочих станин 1 закрытого типа, укрепленных на чугунном основании 2 с помощью болтов 3. Подушки 4 рабочих валков 5 стольные (специальные для верхнего и нижнего валков). Установленные валки 5 на двухрядных роликовых сферических подшипниках качения 6 (по два подшипника на шейку валка).

Регулирование положения верхнего валка вдоль его оси производится с помощью устройства осевой регулировки, а вертикальной плоскости нажимным механизмом и уравновешивающим устройством.

Осевая регулировка валков производится следующим образом. Нижний валок закрепляется в клети от осевых перемещений жестко при помощи планки 7, прижимающей фланец нижней подушки 4 в рабочей клети. Верхний валок при помощи механизма устанавливается в соответствии с положением нижнего валка.

Регулировка параллельности валка производится с помощью уравновешивающего и нажимного устройства, расположенных в верхней части клети. Пружины уравновешивающего устройства подтягиваются четырьмя тягами с гайками до тех пор, пока подушки валков с установленными на них месдозами не упрутся в нажимные винты.

Нажимные винты вращаются с помощью штурвала через зубчатую передачу. Для раздельной работы нажимных винтов имеется рычажное устройство, позволяющее рассоединять зубчатое зацепление привода с любым винтом. Чтобы отключить один из винтов, рычаг соответствующего винта, опускается вниз. Зубчатое колесо, установленное на хвостовике нажимного винта, поднимается вверх и выходит из зацепления с шестерней, закрепленной на хвостовике штурвала.

На зубчатое колесо переднего нажимного винта нанесена шкала, показывающая вертикальное перемещение валка, а на станине клети установлена индикаторная стрелка. Поворот винта одно деление соответствует перемещение валка на 0,1мм.

Для измерения усилия прокатки между подушками верхнего валка и нажимными винтами установлены месдозы.

Вращение валками 5 передается от шестеренной клети через шпиндели. Шпиндели универсального типа снабжены датчиками для измерения крутящего момента на валке.

Шестеренная клеть представляет из себя раздаточную коробку с передаточным числом i = 1 и служит для передачи вращения от одного электродвигателя к двум валкам.

Понижающий редуктор установлен между электродвигателем и шестеренной клетью и предназначен для уменьшения скорости вращения и увеличения крутящего момента.

Рисунок 1 – Схема расположения оборудования

1 – электродвигатель П81; 2 – муфта; 3 – редуктор; 4 – шестеренная клеть;

5 – шпиндели; 6 – прокатная клеть ДУО-180; 7 – моталка;

8 – пульт управления; 9 – мотор-редуктор МЦ2С.

2. СХЕМА ПРОКАТКИ

При сортовой прокатке калибровка валков включает определение формы и размеров калибров, расчеты режима обжатий по проходам, определение переходных сечений от заготовки до конечного профиля, расположение калибров на валках. Выберем схему прокатку и число проходов, в соответствии с исходными данными. Необходимо получить из квадратной заготовки с размером сечения 15 мм, получить изделие с квадратным поперечным сечением размером 12 мм ГОСТ 2591-2006 на квадратный профиль, данного размера предлагает предельные отклонения: «+0,1» и «-0,5». Вычислим площади поперечного сечения до прокатки и после последнего прохода:

Вычислим суммарную вытяжку:

(1)

где, — площадь поперечного сечения полосы после последнего прохода, — площадь поперечного сечения заготовки.

Для того чтобы прокатать из квадрата 15, квадрат 12 необходимо использовать систему калибров ромб-квадрат или гладкая бочка. Мы выберем систему калибров «гладкая бочка», по рекомендации преподавателя и в связи с тем, что валки с данными калибрами уже имеются в наличии.

Вычислим число приближенно число необходимых проходов.

(2)

где, — суммарная вытяжка, — средняя вытяжка системы калибров [1].

Получили примерно 3 прохода, но предпочтительнее конструировать калибровку с четным числом проходов. Таким образом, пусть

3. РАСЧЕТ РЕЖИМОВ ОБЖАТИЙ И ФОРМОИЗМЕНЕНИЕ МЕТАЛЛА

Рассчитаем режимы обжатий и формоизменение металла. Зададим обжатия, пусть

Вычислим высоту после первого прохода по формуле:

(3)

где — высота полосы перед проходом, — высота полосы после прохода.

мм

Для вычисления ширины полосы после прохода необходимо определить уширение, вычислим его по формуле Бахтинова [3]:

(4)

где — радиус валка, по дну калибра, — коэффициент трения, который принимаем равным 0,5.

Вычислим ширину полосы после прохода по формуле:

(5)

где — ширина полосы перед проходом.

После первого прохода необходимо осуществить кантовку полосы на 900, то есть

Вычислим высоту полосы после второго прохода по формуле 3:

Определим уширение по формуле (4):

Вычислим ширину после второго прохода по формуле (5):

Между вторым и третьим проходом кантовку выполнять не будем, тогда:

Вычислим высоту полосы после второго прохода по формуле 3:

Определим уширение по формуле (4):

Вычислим ширину после третьего прохода по формуле (5):

После третьего прохода необходимо осуществить кантовку полосы на 900, то есть

Необходимо получить высоту полосы после 4-ого прохода

Вычислим обжатие в 4-ом проходе.

Определим уширение по формуле (4):

Вычислим ширину после третьего прохода по формуле (5):

Определим площадь поперечного сечения полос после проходов [1] по формуле:

(6)

Вычислили вытяжку после каждого прохода по формуле:

(6)

Все полученные данные занесли в таблицу 1.

Таблица 1 — Формоизменение металла по проходам

|

Номер прохода |

1 |

2 |

3 |

4 |

|

Высота полосы перед проходом, мм |

15 |

17,28 |

13,28 |

14,19 |

|

Ширина полосы перед проходом, мм |

15 |

11 |

12,98 |

10,96 |

|

Обжатие, мм |

4 |

4 |

2,32 |

2,19 |

|

Уширение, мм |

2,28 |

1,98 |

1,21 |

1,04 |

|

Высота полосы после прохода, мм |

11 |

13,28 |

10,96 |

12 |

|

Ширина полосы прохода, мм |

17,28 |

12,98 |

14,19 |

12 |

|

Площадь поперечного сечения полосы, мм2 |

190,1 |

172,4 |

155,5 |

144,1 |

|

Вытяжка |

1,18 |

1,10 |

1,11 |

1,08 |

4. КОНСТРУИРОВАНИЕ КАЛИБРОВ