Процесс скоростного горячего выдавливания для экономии высоколегированных штамповых сталей

РЕФЕРАТ

Работа: 34 стр, 13 рис., 21 источник, 1 прил.1

ФОРМООБРАЗУЮЩИЙ ИНСТРУМЕНТ, СКОРОСТНОЕ ГОРЯЧЕЕ ВЫДАВЛИВАНИЕ, БИМЕТАЛЛ, РЕСУРСОСБЕРЕГАЮЩАЯ ТЕХНОЛОГИЯ, МАКРОСТРУКТУРА, МИКРОСТРУКТУРА, МИКРОТВЕРДОСТЬ, ИЗНОСОСТОЙКОСТЬ

Объектом исследования является процесс скоростного горячего выдавливания для экономии высоколегированных штамповых сталей.

Цель работы – разработать технологию получения биметаллического инструмента штампов методом скоростного горячего выдавливания.

В процессе работы проводились энергосиловые расчеты и экспериментальные исследования процесса получения образцов биметаллического формообразующего инструмента штампов.

В результате исследований был разработан технологический процесс получения биметаллического инструмента с экономией дорогостоящих штамповых сталей до 80%, установлена схема нагружения, обеспечивающая получение формообразующей полости с формированием биметаллического соединения.

Степень внедрения: изготовлены опытные образцы биметаллического инструмента штампов типа «Вставка пуансона», применяемые на холодновысадочных автоматах в метизном производстве.

Методы исследований: энергосиловые расчеты, получение опытных образцов, анализ макро- и микроструктуры полученных образцов, измерение микротвердости.

Новизна полученных результатов. Разработана новая ресурсосберегающая технология получения формообразующего биметаллического инструмента штампов.

ОТЗЫВ

НАУЧНОГО РУКОВОДИТЕЛЯ

на студенческую работу «ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО ИНСТРУМЕНТА ШТАМПОВ СКОРОСТНЫМ ГОРЯЧИМ ВЫДАВЛИВАНИЕМ»

выполненную студентом пятого курса механико-технологического факультета БНТУ

Шумаком Е.А

Данная работа содержит результаты энергосиловых расчетов и экспериментальных исследований процесса скоростного горячего выдавливания с целью установления технологических параметров, которые обеспечивают получение формообразующего инструмента с формированием биметаллического соединения, благодаря чему достигается экономия высоколегированных штамповых сталей.

В качестве объекта разработки была выбрана формообразующая деталь штамповой оснастки типа «Вставка пуансона», используемая при штамповке метизов, которая характерна для крупносерийного производства. Был проведен анализ эффективности использования процессов обработки металлов давлением при изготовлении штампового инструмента. Разработана методика и проведена серия экспериментов с целью установления оптимальных технологических параметров скоростного горячего выдавливания, обеспечивающих получение формообразующего биметаллического инструмента. Опытные образцы исследовались на предмет улучшения механических свойств штампового инструмента и качества полученного биметаллического соединения двух различных сталей. Достоверность полученных результатов подтверждается использованием современных методов исследований. По материалам данной работы сделан доклад на IX Республиканской студенческой научно-технической конференции Механико-технологического факультета БНТУ.

Представленная работа студента 5 курса механико-технологического факультета

Шумака Е.А. может быть рекомендована для участия в конкурсе.

Научный руководитель:

аспирант Ленкевич С.А.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

В настоящее время в Республике Беларусь острой проблемой является развитие инструментального производства отечественных машиностроительных предприятий в существующих экономических условиях. Отсутствие внедренных современных наукоемких ресурсосберегающих технологий и оборудования создает предпосылки для снижения качества выпускаемой технологической оснастки и инструмента и, как следствие, потери конкурентоспособности основной продукции отечественных предприятий - автомобилей, тракторов, холодильников, станков и пр. В этой связи возросло значение штампового инструмента, так как для эффективного использования высокопроизводительного оборудования, инструмент должен обладать большой стойкостью. Стойкость инструмента влияет не только на количественный выпуск продукции, но и на сохранение точности и качества готовой детали.

Анализ существующих в настоящее время способов и технологических процессов изготовления штампового инструмента показывает, что до настоящего времени основным способом получения такого инструмента на промышленных предприятиях Республики Беларусь является слесарно-механический, что ведет к значительному расходыванию высоколегированных дорогостоящих сталей.

Одним из способов повышения эффективности производства технологической оснастки является расширение возможностей применения обработки металлов давлением, при этом создаются и внедряются новые способы пластического деформирования металла, обеспечивающие получение штампового инструмента с высоким классом качества поверхности и точности размеров, требующих минимальной последующей слесарно-механической обработки или ее отсутствие. Однако выдавливание сложных формообразующих элементов штампового инструмента в высокоуглеродистых и высоколегированных сталях оказывается возможным лишь в условиях благоприятных, мягких схем напряженного состояния, либо с применением нагрева заготовок [1-6].

В этой связи использование скоростных процессов объемного формоизменения, особенно в части изготовления биметаллических формообразующих деталей штамповой оснастки

(с экономией штамповых сталей до 80%), следует считать перспективным направлением современной металлообработки. Благодаря ряду преимуществ (благоприятное действие сил инерции, снижение сил контактного трения, адиабатные условия деформации), процессы скоростного формоизменения, особенно скоростного горячего выдавливания (СГВ), создают благоприятные условия для обработки малопластичных и труднодеформируемых материалов, широко используемых в инструментальном производстве. Технология СГВ позволяет получать высокоточные детали штамповой оснастки за один удар, с минимальной дальнейшей механической обработкой [1, 2].

С учетом изложенного данная работа была направлена на проведение экспериментальных исследований процессов скоростного горячего выдавливания, разработку схемы нагружения и установление оптимальных технологических параметров для формообразования штампового инструмента с одновременным получением биметаллического соединения путем высокоскоростного деформирования составной заготовки.

- АНАЛИТИЧЕСКИЙ ОБЗОР

Основным способом получения штампового инструмента на промышленных предприятиях Республики Беларусь является слесарно-механический. Резанием изготавливают инструмент всех групп с любым соотношением поперечных и продольных размеров. Для получения пресс-форм и штампов асимметричной формы используют универсальные фрезерные станки, для изготовления матриц для листовой штамповки и других – универсальные токарные и шлифовальные станки. Для получения штампов горячей штамповки применяют копировально-фрезерные станки. Фрезерование требует применения большого числа специального инструмента. Необходимость частой смены инструмента и постоянного контроля размеров деталей штампов, плохая обрабатываемость штамповых сталей являются причиной низкой производительности труда [6].

В последнее время в производстве штамповой оснастки у нас в стране и за рубежом, кроме слесарно-механической обработки, используются новые способы изготовления формообразующих деталей: литье, холодное и полугорячее выдавливание, профильное шлифование, методы порошковой металлургии, электроэрозионная обработка, гальванопластика, плазменное напыление и др. Указанные способы применяют, как правило, для образования, упрочнения или доработки рабочих поверхностей формообразующих деталей, являющихся наиболее трудоемкими. При этом габаритные и посадочные размеры формообразующих деталей получают

резанием [4, 5].

Из электроэрозионных способов применяют электроискровой (для изготовления полостей штампов горячей штамповки) и электрохимический (для производства глухих матриц листовой штамповки) [7].

На некоторых предприятиях используют плазменное напыление для повышения стойкости углеродистых матриц и пуансонов. В качестве порошковой композиции, наносимой на поверхность формообразующей части инструмента, используется титан. Однако анализ стойкости напыленных матриц показывает незначительное (в 1,2 раза) повышение их стойкости.

Наличие нескольких способов изготовления рабочих поверхностей, дающих одинаковый окончательный результат, затрудняет, а зачастую и исключает возможность быстро и правильно выбрать вариант, обеспечивающий оптимальность в условиях конкретного предприятия. Для этого необходимо иметь не только рекомендации по использованию того или иного способа изготовления формообразующих деталей штамповой оснастки, но и научно обоснованную методику выбора рационального варианта. В основу такой методики должны быть положены технологические возможности способов. Они могут быть охарактеризованы показателями, учитывающими технические возможности способов, организационные ограничения производства, а также экономическую эффективность.

Как показывает мировой опыт многих предприятий в промышленности успешно внедряются в производство технологические процессы объемного деформирования (холодное и полугорячее выдавливание) при изготовлении рабочих деталей пресс-форм, штампов, холодновысадочного и другого инструмента. На этих предприятиях для изготовления формообразующей оснастки все более широко применяются высоколегированные инструментальные стали, такие, как стали Р6М5 и 6Х7В7ФМ, вместо У10А для холодновысадочного инструмента, штамповые стали 4Х5В2ФС, 4Х5МФС, ЗХЗМЭФ вместо цементируемых сталей 10, 20, 20Х, I2XH3A для пресс-форм, и т.д.. Эффективность применения таких сталей, несмотря на их сравнительно высокую стоимость, объясняется заметным повышением стойкости изготовленного из них инструмента и лучшей технологичностью в механической и термической обработке. Однако выдавливание формообразующих элементов в высоколегированных сталях, особенно в быстрорежущей стали Р6М5, оказывается возможным лишь в условиях благоприятных, мягких схем напряженного состояния, которые не всегда создаются даже при таких способах, как закрытое выдавливание в заготовках без облегчающих камер и выдавливание в заготовках со сквозными, осевыми и нижними коническими камерами. Разрушение заготовок наступает из-за сильного упрочнения стали, большой неравномерности распределения напряжений, развития на свободной лицевой поверхности заготовки значительных растягивающих напряжений [4].

Проведенные расчеты и анализ эффективности внедрения технологии холодного и полугорячего выдавливания полостей в высоколегированных сталях на ряде заводов показали, что экономическая эффективность применения этой технологии обеспечивается прежде всего за счет повышения стойкости инструмента и снижения трудоемкости его изготовления, а также в результате высвобождения парка металлорежущих станков.

Повышение стойкости является следствием как применения высококачественных сталей для изготовления инструмента, так и улучшения качества рабочих полостей, точности размеров и высокого класса чистоты поверхности, благоприятного расположения волокон. В результате повышения стойкости сокращается годовой расход формообразующего инструмента в основном производстве и, в силу этого, уменьшаются потери времени на его переналадку.

Снижение трудоемкости происходит за счет существенного сокращения или полной ликвидации ручных слесарных и доводочных работ, выполняемых рабочими высокой квалификации. Так, например, при выдавливании шестигранных, квадратных и иных полостей обрезных болтовых матриц ручные операции припиловки граней напильниками и их доводка, имевшие место при обработке полостей резанием, исключены полностью, а в сложных гравюрах пресс-форм слесарная обработка сводится лишь к очистке полости от окалины после окончательной термообработки [8].

Окупаемость затрат на внедрение зависит от наличия на заводе оборудования для выдавливания. Если оборудование имеется, то применение выдавливания практически всегда рентабельно, сложный для обработки резанием формообразующий инструмент выдавливать выгодно уже при потребности в 4…5 формообразующих вставках.

Как отмечалось выше, изготовление формообразующиего инструмента в деталях технологической оснастки, таких, как холодное и полугорячее выдавливание, исчерпали свои возможности в части обработки труднодеформируемых высоколегированных сталей из-за высоких удельных усилий выдавливания, особенно при получении относительно глубоких полостей небольшого поперечного сечения. В этой связи большими потенциальными возможностями обладают технологические процессы, основанные на использовании высоких скоростей деформирования.

В связи с тем, что высокоскоростная штамповка обеспечивает получение точных заготовок с повышенными механическими свойствами, она может быть использована как технологический процесс изготовления штампового инструмента.

Как показали исследования и производственная практика, высокоскоростные копры и молоты прекрасно зарекомендовали себя в качестве оборудования для штамповки штамповых вставок со сложными формообразующими элементами кузнечно – штамповочного оборудования, а также собственной штамповой оснастки. Особенно целесообразна штамповка инструмета, требующего при изготовлении на металлорежущих станках операций фрезерования или

долбления.

На рисунке 1 показаны высадочные вставки для изготовления метизов со сложными формообразующими элементами.

Рисунок 1 –Вставки высадочного пуансона

Общая трудоемкость изготовления такой оснастки при изготовлении штамповкой снижается в 3-4 раза [4, 8].

Для получения формообразующего инструмента с высокими физико-механическими и эксплуатационными свойствами, представляет интерес способ изготовления биметаллических формообразующих деталей штамповой оснастки [9].

В основе почти всех процессов получения биметаллов лежит явление схватывания металлов. Под схватыванием понимается соединение поверхностей двух одноименных или разноименных металлов с образованием металлических связей.

За последние годы в технической литературе появилось большое количество работ по рассматриваемому вопросу. Наиболее полный обзор отечественных и зарубежных исследований по схватыванию металлов выполнен А. П. Семеновым [10]. Несмотря на большое количество гипотез, разработка технологических процессов, основанных на явлении схватывания, опирается до сих пор главным образом на результаты экспериментальных исследований.

Наряду с известными, традиционными способами сварки при соединении разнородных металлов применяют специальные, такие, как сварка давлением.

Почти во всех случаях параметрами, определяющими процесс соединения, являются давление, температура и длительность их воздействия. За исключением сварки сопротивлением, при сварке давлением не происходит плавления, или если и происходит, то расплав выдавливается наружу, так что в конечном счете при сварке давлением происходит соединение на поверхности твердого тела. Следовательно, в этом случае почти не доставляет беспокойства охрупчивание швов, обусловленное образованием химических соединений, которое представляет проблему при сварке плавлением [11].

Сотрудниками Физико-технического института НАН Б был предложен новый способ пластического деформирования металлов, основанный на использовании биметаллических материалов, включающий нагрев заготовки, собранной из основной низколегированной стали (например, сталь 40Х) и плакирующего высоколегированного материала (XI2M, Р6М5) до температуры ковки (1150-1200 °C), предварительную штамповку, охлаждение до температуры относительной устойчивости аустенита плакирующего материала (400-500 °C), выдержки для распада аустенита основной стали (20-40 минут), окончательную изотермическую штамповку формообразующей полости при температуре выдержки, закалку с температуры окончательной штамповки и отпуск в режиме основной стали (200 °С) (рисунок 2).

Рисунок 2 – Температурные режимы способа выдавливания формообразующих полостей в биметаллической заготовке [12, 13]

Предусмотренная в способе изотермическая выдержка между предварительной и окончательной штамповками биметаллической поковки, в процессе которой происходит закалка основного материала поковки (40Х) на бейнит (40-42 НRС) без превращения аустенита плакирующего слоя, обеспечивает получение двух очень важных технологических эффектов.

Во-первых, весьма значительно повышается качество воспроизведения формообразующей полости, так как для деформации плакирующего слоя, находящегося в аустенитном состоянии, требуются меньшие усилия, чем при деформации того же слоя со структурой перлита.

Во-вторых, выполнение закалки основы поковки перед окончательной штамповкой (выдавливание формообразующей полости в размере чертежа) обеспечивает практически полную неизменность ее размеров и формы при окончательной закалке. Обусловлено это тем, что масса плакирующего слоя (толщиной 5-10 мм) по сравнению с. массой основы поковки мала, поэтому закалочные деформации формообразующей полости весьма незначительны.

Для защиты заготовок от окалинообразования, с учетом требований к высокой точности формообразующей полости, на рабочую поверхность заготовок электролитическим способом наносят никелевое покрытие (толщиной 4-6 мкм).

Достоинство способа обусловлено тем, что термомеханическая обработка по сравнению с термической обработкой изделий обеспечивает повышение стойкости изделий за счет улучшения структуры основного и плакирующего материалов.

Недостатком способа следует считать его низкую производительность, что обусловлено необходимостью обеспечения выдержки основной стали до 40 минут при температуре 400-5000 для получения полного распада аустента.

Одновременно со снижением производительности существенно повышается энергозатраты процесса из-за необходимости поддержания постоянной температуры (400-500 0С) в течение 20-40 минут.

Указанные недостатки при нынешнем мировом уровне цен на энергоносители существенно снижают эффективность способа [12, 13].

Наиболее родственной технологией скоростному горячему выдавливанию является технология сварки давлением разработанная в институте сварки им. Е. О. Патона — ударная сварка в вакууме (УСВ) [14]. При УСВ предварительно локально нагретые электронным лучом соединяемые поверхности свариваемых заготовок приводят в контакт действием одиночного импульса силы со скоростью 1–30 м/с. При этом образуется сварное соединение. Локальный нагрев приповерхностного слоя и импульсное приложение нагрузки обуславливают облегчение микропластической деформации, которая составляет 30–40 % на базе 1 мм по высоте, при общей деформации  10 %. Скорость микропластической деформации

10 %. Скорость микропластической деформации  при УСВ может изменяться от 1 до 100

при УСВ может изменяться от 1 до 100  . Длительность взаимодействия при УСВ от момента контактирования свариваемых металлов до окончания их пластической деформации составляет

. Длительность взаимодействия при УСВ от момента контактирования свариваемых металлов до окончания их пластической деформации составляет  с. [15].

с. [15].

Резкое увеличение скорости диффузии при импульсном нагружении металлов обусловлено высокой подвижностью межузельных атомов, которые образуются в процессе пластической деформации при неконсервативном движении винтовых дислокаций с порогами [16]. Таким образом, повышение  до 100

до 100 резко увеличивает концентрацию межузельных атомов свариваемых металлов, ускоряя тем самым «залечивание» дефектов.

резко увеличивает концентрацию межузельных атомов свариваемых металлов, ускоряя тем самым «залечивание» дефектов.

При оптимальных параметрах режима УСВ на этапе охлаждения за 20-25 с в зоне сварного соединения успевают произойти процессы первичной и собирательной рекристаллизации. Формирование общих зерен в зоне соединения происходит по механизму собирательной рекристаллизации. Все перечисленные выше факторы способствуют получению качественных сварных соединений, механические свойства которых находятся на уровне свойств основного металла.

К недостаткам данного способа можно отнести использование достаточно сложного и дорогостоящего оборудования, применение которого в производственных условиях сопряжено с определенными трудностями.

На основе, изложенных выше способов, исследовалась возможность получения формообразующего инструмента штампов, с формированием качественного биметаллического соединения, с основой из конструкционной стали (сталь 40Х) и рабочей частью из высоколегированных штамповых сталей (Х12МФ и Р6М5) методом скоростного горячего выдавливания, с технологическими параметрами, удовлетворяющими внедрению в производство.

- МЕТОДИКА ПРОВЕДЕНИЯ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ

2.1 Оборудование для исследования процесса скоростного горячего выдавливания

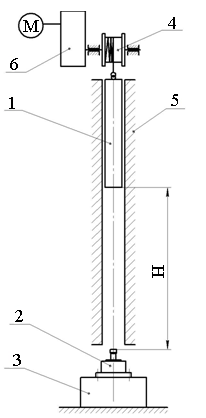

Исследование геометрии сопрягаемых поверхностей и схем нагружения процесса скоростного горячего выдавливания формообразующих деталей проводилось на вертикальном копре в лабораторных условиях (рисунок 3).

Рисунок 3 – Схема вертикального копра

Представленная на рисунке 3 схема вертикального копра, состоит из ударного бойка 1, которым осуществляется ударное воздействие на штамп 2, закрепленный на нижней плите 3. Подъем бойка 1 на высоту Н осуществляется подъемным механизмом 4 по направляющим 5 посредством привода 6.

Рабочее положение вертикального копра заключается в поднятии ударного бойка 1 на высоту H. При срабатывании спускового механизма ударный боёк 1 разгоняется с ускорением свободного падения. При свободном падении ударного бойка 1 с высоты H полученная кинетическая энергия передается рабочему инструменту штампа 2, в котором осуществляется горячее выдавливание.

Экспериментальные исследования проводились бойком массой m=70кг с поднятием его на высоту Н=5м. Учитывая, что падение бойка происходит с ускорением свободного падения

g=9.81, скорость бойка составляла:

. (1)

Следовательно, кинетическая энергия переданная рабочему инструменту равнялась:

. (2)

Нагрев заготовок осуществлялся в камерной печи СНОЛ-2УМ. В процессе нагрева температура в рабочем пространстве печи контролировалась с помощью платино-родиевой термопары ТПРТ 01.01-000-В3-Н-К799-4-320, соединенной с микропроцессорным измеритель-регулятором ТРМ-101.

2.2 Выбор сталей и геометрия составной заготовки с учетом схемы нагружения

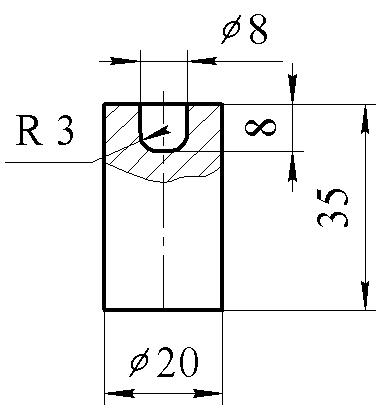

В качестве деталей-представителей были выбраны детали типа «вставка пуансона»

(рисунок 4), которые используются в метизном производстве, как формообразующий инструмент для холодно – высадочных автоматов. Данные детали штамповой оснастки, в большинстве случаев, представляют собой цилиндры с формообразующими полостями.

Рисунок 4 – Эскиз детали типа «вставка пуансона»

Наибольшие нагрузки, такие как сжатие, износ, удар по инструменту и тепловое воздействие, испытывает та часть инструмента, где непосредственно происходит пластическое формоизменение, т.е. формообразующая полость. Следовательно, целесообразно рабочую часть инструмента изготовить из высоколегированных штамповых сталей, таких как Х12МФ или Р6М5, которые обладают комплексом повышенных механических свойств (высокой твердостью, наряду с удовлетворительной ударной вязкостью). Основа «вставки пуансона» испытывает в основном сжимающие нагрузки, поэтому должна обладать удовлетворительной прокаливаемостью для обеспечения необходимой твердости после закалки. Таким требованиям соответствуют стали с содержанием углерода выше 0,35%, а с учетом ограничений скорости охлаждения при закалке для сталей Х12МФ и Р6М5 наиболее оптимальной маркой стали для основы является - сталь 40Х.

В работах Е. И. Астрова [17, 18] и др., где установлено, что прочные соединения в двухслойных сталях получаются как при плавном переходе в граничной зоне от структуры одной стали к другой, так и при наличии резкой границы раздела.

Наиболее высокая прочность сцепления соответствует структуре, в которой не наблюдается граница раздела и имеет место плавный переход от структуры одного металла к другому и плавное изменение микротвердости.

Оценку полученных механических свойств и качества биметаллического соединения проводили путем измерения значений микротвердости и изучения микроструктуры шлифов опытных образцов, как в зоне соединения, так и по его объему.

Одним из основных вопросов в исследовании процесса пластической деформации биметалла является определение величины абсолютной (или относительной) деформации каждого слоя при заданной общей деформации биметаллической заготовки в различных условиях процесса. Детальное изучение этого вопроса необходимо для решения практических задач: выбора исходной толщины составляющих в биметаллической составной заготовке и для создания такой схемы напряженно-деформированного состояния, которая максимально способствовала бы сцеплению слоев.

Кроме того, существенное влияние на схватывание металлов оказывают поверхностные пленки, всегда присутствующие на контактных поверхностях.

Поверхностные пленки (оксиды, неметаллические включения и др.), как правило, более твердые, чем соединяемые металлы или сплавы [11]. В процессе соединения они должны быть разрушены и удалены с плоскости сопряжения двух частей составной заготовки, так как в общем случае их наличие в конечной стадии процесса препятствует образованию металлических связей.

Для получения полости формообразующего штампового инструмента и формирования биметаллического соединения, была принята схема с комбинированным скоростным выдавливанием: обратное – формообразование полости и радиальное – формирование биметаллического соединения. При чем, по данным авторов [19, 20], площадь поверхности контакта двух совместно продеформированных частей составной заготовки , как минимум в 2 раза должна превышать исходную площадь поперечного сечения заготовки , т.е. должно выполняться условие:

(3)

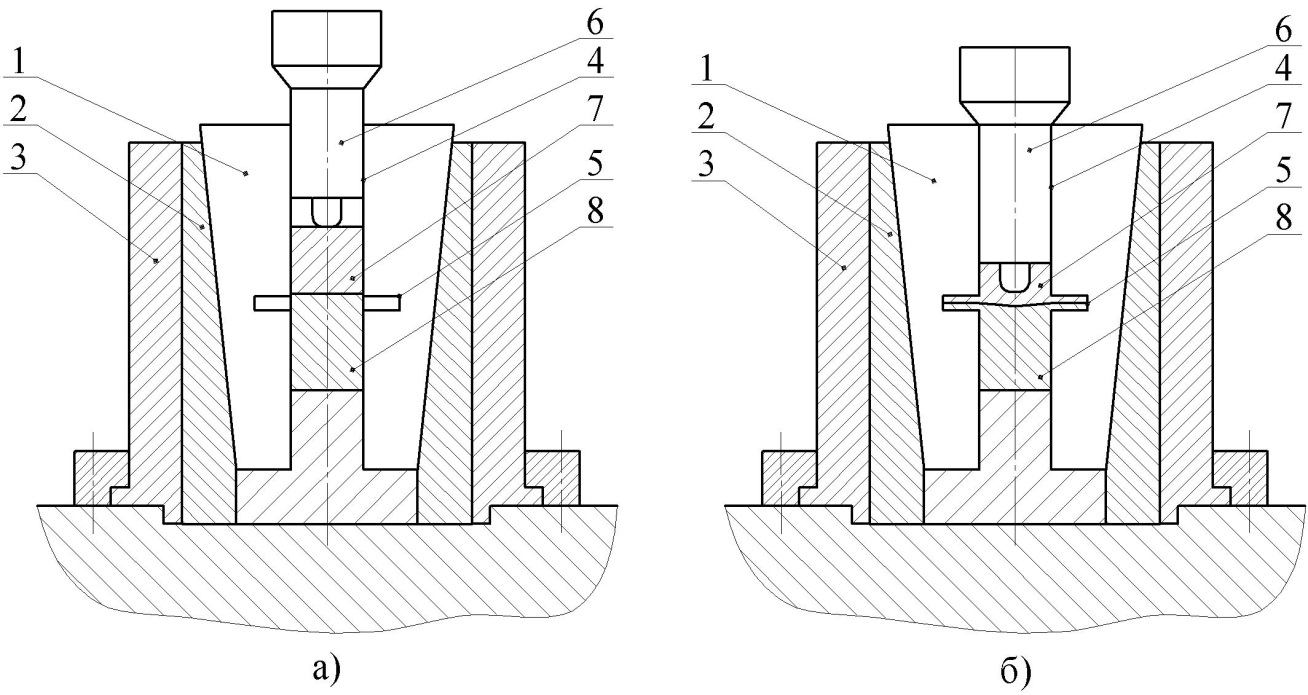

С учетом перечисленных выше факторов была спроектирована штамповая оснастка для реализации схемы нагружения, которая представлены на рисунке 5.

Штамповая оснастка состоит из разъемной конической матрицы 1, которая помещается в обойму 2 штампа 3, который крепится на нижней плите вертикального копра

(см. рисунок 3, поз.2 и 3). Рабочая поверхность матрицы 1 включает в себя основную цилиндрическую часть 4 и кольцевую проточку 5 высотой 4 мм по рекомендациям [21]. Комбинированное скоростное выдавливание осуществляется мастер-пуансоном 6.

а) - до нагружения; б) - после нагружения.

Рисунок 5 – Штамповая оснастка и схема нагружения для комбинированного скоростного выдавливания

Схема нагружения реализуется следующим образом. Нагретую составную заготовку, состоящую из двух частей: верхней 7 (сталь Р6М5 или Х12МФ) и нижней 8 (сталь 40Х) помещают в контейнер разъемной матрицы 1 штампа 3 для закрытого выдавливания. Рабочая поверхность разъемной матрицы 1 имеет шероховатость Ra=0.63-0.32 и выполнена в виде цилиндра 4 и кольцевой проточки 5, расположенной на высоте раздела двух частей заготовки 7 и 8. Для деформации составной заготовки мастер-пуансон 6 разгоняют ударным бойком

(см. рисунок 3, поз. 1) до скорости 9 - 10 м/с. В результате, он получает запас энергии, обеспечивающий скоростную горячую деформацию составной заготовки, которая сопровождается выдавливанием формообразующей полости в верхней части 7 и совместным пластическим течением объемов металла на поверхностях контакта двух частей составной заготовки 7 и 8 в кольцевую проточку 5. При этом, составная заготовка испытывает всестороннее неравномерное сжатие, что позволяет интенсифицировать процесс схватывания двух ее частей 7 и 8 для повышения прочности соединения.

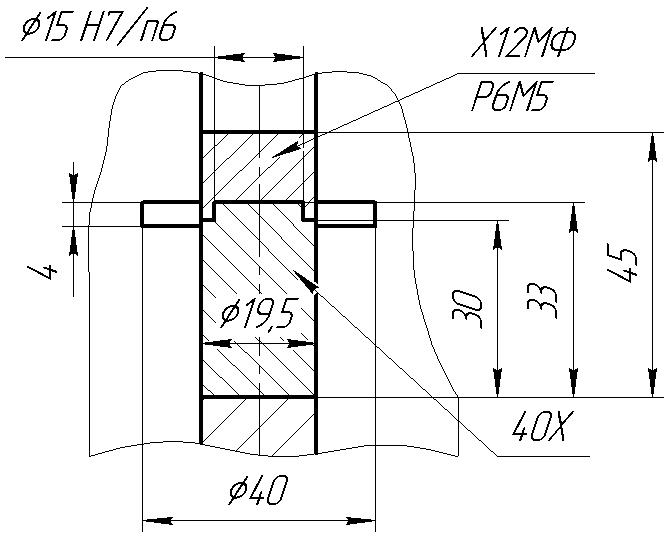

Размеры составной заготовки, представленной на рисунке 6, назначались исходя из следующих соображений:

- диаметр составной заготовки назначался с учетом номинального диаметра, равного

20 мм, термического расширения металла, допуска на свободное помещение заготовки в контейнер матрицы и составлял 19,5 мм; - общая высота составной заготовки находилась из условия равенства объемов поковки и составной заготовки (объем детали «вставка пуансона» + объем кольцевой проточки) и равнялся 45 мм;

- линия раздела двух сталей при помещении заготовки в контейнер матрицы должна располагаться на уровне верхней линии кольцевой проточки;

- две части составной заготовки соединялись по переходной посадке путем запрессовки.

Рисунок 6 – Схема расположения составной заготовки в контейнере матрицы

Данная геометрия составной заготовки должна обеспечить слой плакировки не менее 3 мм.

2.3 Методика расчета энергозатрат при скоростном выдавливании

Энергия деформирования Eo (кг·м) определяется по формуле:

(4)

где k – коэффициент, учитывающий сложность конфигурации поковки (степень отличия ее от шайбы при плоскопараллельной осадке, или круглого стержня с утолщением – при выдавливании, k = 1,05-1,3;

е - удельная энергия деформации, для двух основных схем формоизменения - осадки и выдавливания значения е выбираются по данным [8].

V – объем заготовки, подвергаемый формоизменению, см3;

- КПД удара, изменяется в пределах 0,66-0,95. При штамповке с большим ходом формоизменения следует пользоваться большей величиной КПД, при «жестких» ударах – меньшей;

При определении энергии выдавливания необходимо иметь в виду, что в расчете следует учитывать объем только выдавливаемой части заготовки. Объем части заготовки, находящейся в контейнере и не подвергаемой деформации, в расчет не входит. Если оформление штампованной поковки протекает по «смешанной» схеме, то энергию следует считать по элементам, каждый из которых формуется по одной из «чистых» схем, и результаты суммировать.

По найденной величине энергии выбирают мощность требуемого оборудования. Пробную штамповку следует начинать с энергии, на 15-25% меньше расчетной. При штамповке последующих двух-четырех заготовок энергию увеличивают, добиваясь оптимального оформления поковки.

Штамповка по схеме выдавливания протекает в два последовательных этапа: запрессовка (осадка) и собственно выдавливание.

Работа запрессовки:

, (5)

где 0,06 – степень деформации, которая определяется величиной зазора, обеспечивающего удобство укладки заготовки в штамп, приблизительно постоянная во всех случаях.

a – коэффициент, учитывающий род материала и температуру заготовки;

a1 – коэффициент, связанный с характерным размером заготовки и учитывает теплопотери (а, следовательно, и сопротивление деформированию);

a2 – коэффициент, учитывающий соотношение размеров заготовки;

Работа, необходимая для выдавливания:

, (6)

где b – коэффициент, зависящий от вытяжки, материала заготовки и температуры штамповки;

bi = b1 b2 b3 b4 b5 - произведение коэффициентов, зависящих от соотношения размеров исходной заготовки и определяемый по данным из [8];

– коэффициент, учитывающий род деформируемого материала;

Vк и mк – объем и масса поковки в конечной стадии деформации, мм3, кг;

М – масса бойка, кг;

– множитель определяющий инерционную составляющую усилия выдавливания.

Если поковка имеет несколько элементов, формуемых выдавливанием, то работу A2 рассчитывают для каждой части, а полную энергию штамповки определяют как

, (7)

При расчете силовых параметров выдавливания для нашего случая, когда наибольшие усилия развиваются в момент оформления радиусов закруглений и вытекания заусенца:

; (8)

. (9)

где Qmax – наибольшее усилие, кг;

pmax – наибольшее удельное усилие выдавливания, кг/мм2.

Расчет энергии ведется с расчленением поковки на элементы и последующим суммированием работ формоизменения по каждому из них.

Найдем энергосиловые параметры штамповки поковки «вставка пуансона» (рисунок 7).

Исходные данные: материал выбираем наиболее труднодеформируемый сталь Р6М5, температура штамповки 1150 С, исходная заготовка: H0 = 45 мм, D0 = 19,5 мм, V = 13440 мм3.

Рисунок 7 – Поковка детали «вставка пуансона»

Энергия при штамповке данной поковки расходуется на выдавливание формообразующего элемента I и выдавливание кольцевого элемента II.

Определяем последовательность оформления поковки. Степень деформации выдавливания элемента I (запрессовка) значительно меньше обжатия при выдавливании элемента II. Из этого заключаем, что сначала проходит процесс выдавливания формообразующей полости, а затем выдавливание в кольцевую проточку.

Ведем расчет по элементам.

Выдавливание формообразующего элемента I размерами: диаметр 8 мм, высота 8 мм,

V1 = 3,63 см3, а = 9 кгс/мм2; а1 = 1; а2 = 1 [8]:

6 Дж.

Выдавливание кольцевого элемента II диаметр 40 мм, высота 4 мм; = 1; Vk=37,43 cм3; mk=0,029кг; M=70 кг; =12; b=46; b1=1; b2=0,95; b3 = 1,35; b4 = 1,15; b5 = 1,3 [8]:

Дж.

Необходимая энергия штамповки:

Дж.

Фактически поковку штамповали с энергией удара 3430 Дж.

Наибольшее удельное усилие pmax развивается в конечный момент оформления элемента II:

кгс/мм2=1148 Н/мм2

Некоторый избыток энергии создает дополнительные сжимающие напряжения для обеспечения большей активации на контактных поверхностях двух сталей, что благоприятно влияет на качество биметаллического соединения.

- ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО ИНСТРУМЕНТА ШТАМПОВ СКОРОСТНЫМ ГОРЯЧИМ ВЫДАВЛИВАНИЕМ

На основе проведенного аналитического обзора и экспериментальных исследований процессов скоростного горячего выдавливания для получения биметаллического инструмента типа «Вставка пуансона» была установлена необходимость использования схемы нагружения с комбинированным выдавливанием (обратное и радиальное). Кроме того, было установлено, что соединение двух частей составной заготовки обеспечивается при условии совместного пластического течения двух сталей в боковую кольцевую проточку с увеличением площади поперечного сечения как минимум в 2 раза. С учетом указанных факторов, разработана и изготовлена оснастка, представленная на рисунке 8.

1 – составная заготовка; 2 – мастер-пуансон; 3 – полуматрица; 4 – упор;

5 – набор прокладок для регулировки линии раздела составной заготовки относительно кольцевой проточки; 6 – кольцевая проточка;7 канал для отвода газов и смазки

Рисунок 8 - Штамповая оснастка и составная заготовка для комбинированного

выдавливания

Необходимость разработки новой технологии изготовления деталей типа «Вставка пуансона» из номенклатуры инструментально-штампового производства обусловлена несколькими причинами:

- низкой стойкостью этой детали штамповой оснастки при изготовлении инструмента по заводской технологии — механической обработкой резанием;

- низким коэффициентом использования дорогостоящих штамповых сталей;

- невозможностью изготовления инструмента на обычном прессовом оборудовании из-за высокого сопротивления деформирования и пониженной технологической пластичности штамповых сталей.

Наиболее общей причиной преждевременного выхода из строя вставок пуансона является их низкая технологическая прочность, обусловленная наличием концентраторов напряжений (результат перерезания волокон по месту сопряжения поверхностей при изготовлении инструмента механической обработкой резанием). Для снижения этого недостатка по заводской технологии используют инструментальные стали трехкратной перековки, что дополнительно повышает стоимость изготовления инструмента.

Для устранения этого недостатка при выполнении данной работы был разработан новый способ выдавливания формообразующих деталей «Вставка пуансона», который позволяет получать изделие с минимальными припусками под шлифовку за один удар, а за счет формирования биметаллического соединения экономит до 80 % дорогостоящих высоколегированных штамповых сталей. Наряду с обеспечением точности рассмотренный способ выдавливания обеспечивает повышение прочностных характеристик материала на формообразующей рабочей поверхности инструмента, что можно объяснить известными факторами (формированием благоприятно ориентированной макро- и микроструктуры; прохождением упрочняющего импульса сжимающих напряжений по объему поковки в момент, предшествующий закалке).

Основными технологическими параметрами при сварке разнородных металлов в твердом состоянии являются температура нагрева деталей, время взаимодействия и давление на поверхности контакта. Определение оптимального соотношения между этими параметрами необходимо при отработке технологии.

Составные заготовки изготавливались резанием на токарном станке из прутков одной поставки. Контактные поверхности подвергались травлению 2 % спиртовым раствором азотной кислоты, протирке этиловым спиртом. Затем по переходной посадке собирали основу и рабочую часть. После чего составные заготовки (рисунок 6) нагревались в камерной печи СНОЛ-2УМ. Для предотвращения окалинообразования образцы засыпались порошкообразным древесным углем. В процессе нагрева температура в рабочем пространстве печи контролировалась с помощью платино-родиевой термопары и составляла Tпп = 1200 - 1220 0С.

Энергия деформирования составляла порядка 3,3 - 3,5 кДж, а режим скоростного горячего выдавливания осуществлялся в диапазоне скоростей 9 - 10 м/с.

Фотографии полученных деталей «Вставка пуансона» представлены на

рисунке 9.

а – поковка; б – обработанная деталь

Рисунок 9 – Внешний вид детали типа «Вставка пуансона»

Эффективность технологии скоростного горячего выдавливания была повышена за счет реализации ее в режиме высокотемпературной термомеханической обработки, которая благодаря высокой прокаливаемости сталей Х12МФ и Р6М5, реализовывалась путем охлаждения поковки в штампе до 600 °С, далее охлаждение струей сжатого воздуха до 200 °С и охлаждение на спокойном воздухе (закалка с самоотпуском).

Обрезка заусенца, вытесненного в кольцевую проточку, осуществлялась в холодную на гидравлическом прессе.

- ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ПОЛУЧЕННЫХ БИМЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ

Изучение макро- и микроструктуры проводили по шлифам полученных биметаллических образцов (рисунок 10). Эти исследования позволяют установить границы очага пластической деформации, а также оценить влияние условий деформирования на качество продеформированного металла.

- Композиция сталей 40Х+Х12МФ; б) композиция сталей 40Х+Р6М5

Рисунок 10 – Внешний вид шлифов полученных образцов

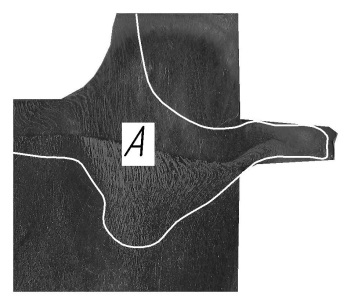

На рисунке 11 область А показывает зону, направление и интенсивность пластического течения материалов в результате проведенного скоростного горячего деформирования.

Рисунок 11 – Макроструктура продеформированного образца

Металлы в области А испытывают наибольшие сжимающие напряжения, которые обеспечивают как качественное соединение двух металлов, так и способствуют измельчению зерна, что ведет к повышению твердости и износостойкости этой части инструмента.

На рисунке 12 приведены фотографии микроструктуры биметаллических образцов в зоне шва. Как видно из фотографий качество полученного шва в центре и на краю образцов (металл вытесненный в кольцевую проточку) практически неизменно, что является доказательством произошедшего физического контакта по всей соединяемой площади.

а и б – (сталь 40Х+Х12МФ); в и г - (сталь 40Х+Р6М5); а и в – центр шва; б и г – край шва

Рисунок 12 - Микроструктура шва биметаллических образцов х 1000

Наиболее высокая прочность сцепления соответствует структуре, в которой не наблюдается граница раздела и имеет место плавный переход от структуры одного металла к другому и плавное изменение микротвердости (рисунок 12, а), б)).

Некоторое понижение прочности сцепления наблюдается при наличии в граничной зоне растворившихся окислов и полоски феррита (рисунок 12 в),г)). В данном случае появление ферритной полоски является результатом диффузии углерода в инструментальную сталь Р6М5, так как она содержит в своем составе большое количество карбидообразующих элементов, что приводит к полному связыванию углерода в плакирующем слое.

Диффундирующий из другого слоя углерод образует вдоль границы раздела явно видную на микрошлифе полоску с мелкими карбидами.

При соединении высоколегированных сталей или сплавов сложного состава, как правило, наблюдается резкая граница раздела, что объясняется сравнительно замедленными диффузионными процессами в этих сталях по сравнению с углеродистыми и низколегированными (за исключением диффузии углерода). В этом случае для получения хорошего контакта и прочного сцепления замедленная диффузия должна быть компенсирована интенсивной пласти ческой деформацией [18]. Такую интенсификацию, в нашем случае, обеспечивает совместное истечение двух различных сталей в кольцевую проточку.

На рисунке 13 приведены результаты измерения микротвердости двух образцов в зоне соединения двух сталей.

а) - образец с композицией сталей 40Х+Х12МФ;

б) - образец с композицией сталей 40Х+Р6М5

Рисунок 13 - Распределение микротвердости в зоне контакта

Измерения микротвердости показали, ее уменьшение при приближении к границе контакта как со стороны сталей Х12МФ и Р6М5, так и стали 40Х (рисунок 13). Наличие более "мягкой", чем свариваемые материалы, зоны в окрестности контакта способствует снижению остаточных напряжений вследствие их релаксации в этой зоне и повышению прочности соединения.

Значение твердости на поверхности рабочей полости, выполненной из стали Х12МФ составило 59 – 61 HRC, а для стали Р6М5 – 65 – 66 HRC. Из чего следует, что применяя ту или иную штамповую сталь, можно обеспечить требуемый комплекс механических свойств инструмента. При значительных ударных нагрузках сталь Х12МФ обеспечит высокую ударную вязкость инструмента и достаточную твердость рабочей поверхности, а сталь Р6М5 значительно увеличит износостойкость инструмента при умеренных ударных нагрузках. Кроме того, сталь 40Х используемая в качестве основы, с полученной твердостью 39 – 46 HRC (увеличивается от сердцевины к поверхности) будет дополнительно поглощать ударную нагрузку, что увеличит общую стойкость биметаллического инструмента.

ЗАКЛЮЧЕНИЕ

- Разработана схема нагружения и геометрия сопрягаемых поверхностей составной заготовки и отработана технология получения биметаллических формообразующих деталей штамповой оснастки.

- Установлена возможность получения качественного биметаллического соединения при деформировании со скоростью д= 9 – 10 м/с, температуре составной заготовки Т=1200 - 1220°С и энергии удара Е0=3,3 – 3,5 кДж, которое формируется при совместном пластическом течении на поверхности контакта двух частей заготовки с удалением поверхностных оксидных пленок.

- Исследованы макро- и микроструктуры полученных соединений скоростным горячим выдавливанием в режиме высокотемпературной термомеханической обработки для композиций сталей 40Х+Х12МФ и 40Х+Р6М5.

- Установлены зависимости распределения микротвердости в зоне соединения и на рабочей части полученных биметаллических образцов, которые позволяют управлять комплексом механических свойств формообразующих деталей в зависимости от технологических требований к ним.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

- Качанов, И.В. Скоростное горячее выдавливание стержневых изделий / И.В. Качанов; под ред. Л.А. Исаевича. – Мн.: УП «Технопринт», 2002. – 327с. – ISBN 985 – 464 –

225 – 9. - Здор, Г.Н. Технологии высокоскоростного деформирования материалов: монография/ Г.Н. Здор, Л.А. Исаевич, И.В. Качанов. – Минск: БНТУ, 2010. – 456 c.

- Качанов, И.В. Скоростное горячее выдавливание стержневых изделий с плакированием торцовой части / И.В.Качанов, Г.Н.Здор, Л.А.Исаевич, В.Н.Шарий. – Минск, БНТУ, 2011 – 198 с.

- Капранов, В.Н., Особенности высокоскоростного горячего выдавливания формовочного инструмента повышенной точности. / В.Н. Капранов, В.Я. Осинных. // Повышение качества и эффективности изготовления технологической оснастки методами пластического деформирования. Сборник тезисов всесоюзной научно-технической конференции.– Таллин, 1977.– С.125-129с.

- Кахар, А.Ю. Полугорячее выдавливание полостей матриц из легированных инструментальных сталей. А.Ю. Кахар. // Повышение качества и эффективности изготовления технологической оснастки методами пластического деформирования. Сборник тезисов всесоюзной научно-технической конференции.– Таллин, 1977.–

С.69-75с. - Лясников, А.В. Образование полостей пресс-форм и штампов выдавливанием / А.В. Лясников – Санкт-Петербург.: Внешторгиздат, 1993. – 312 с.

- Кутяйкин, В.Г. Способ изготовления рельефных полостей формообразующего инструмента: а.с. 2025188 РФ МКИ B21K5/20 / В.Г. Кутяйкин ; Г.В. Бунатян ; В.Л. Курышев –1994.

- Согришин, Ю.П. Штамповка на высокоскоростных молотах / Ю.П. Согришин, Л.Г. Гришин, В.М. Воробьев. – М.: Машиностроение, 1978. – 164с.

- Грауманис, Я.В. Способ изготовления биметаллических формообразующих деталей технологической оснастки / Я.В Грауманис. // Повышение качества и эффективности изготовления технологической оснастки методами пластического деформирования. Сборник тезисов всесоюзной научно-технической конференции.– Таллин, 1977.–

С.92-97с. - Семенов, А.П. Схватывание металлов / А.П. Семенов. –М.: Машгиз, 1958.

- Гельман, А.С. Основы сварки давлением / А.С. Гельман – М.: Машиностроение, 1970.–312с.

- Довнар, С.А. Способ изготовления биметаллических изделий: а. с. 1315492 СССР, МКИЗ С 21 D 9/22 / С.А. Довнар; заявитель Физико-технический институт АН Белорусской ССР - № 2425393/22 – 02; заявл. 01.12.76 / опубл. 07.06.87 // Открытия. Изобрет. – 1987. – № 21.

- Довнар, С.А. Способ изготовления штампов: а. с. 505719 СССР, МКИЗ С 21 D 9/22 / С.А. Довнар; заявитель Физико-технический институт АН Белорусской ССР - № 2075415/22 – 2; заявл. 18.11.76 / опубл. 27.04.76 // Открытия. Изобрет. – 1976. – № 9.

- Замков, В.Н. Способ сварки давлением с нагревом разнородных материалов: а. с. 1000201 СССР, МКИЗ В 23 К 20/14 / В.Н. Замков, Л.С. Киреев, В.К. Сабокарь, С.М. Гуревич; заявитель Ордена Ленина и ордена Трудового Красного Знамени институт электросварки им. Е.О. Патона - № 3301571/25 – 27; заявл. 13.05.81 / опубл. 28.02.83 // Открытия. Изобрет. – 1983. – № 8.

- Патон, Б. Е. Задачи разнородных, слоистых композиционных материалов / Б.Е. Патон, В.Р. Рябов, Д.М. Рабкин // Материалы VIII Всесоюз. совещ. по сварке разнородных, композиционных и многослойных материалов. Киев: ИЭС им. Е. О. Патона, 1983.

С. 3-10. - Лысак, В.В. Сварка взрывом./ Лысак В. В., С.В. Кузьмин. М.: Машиностроение,

2005. 544 с. - Астров, Е.И. Многослойные стали. Обработка металлов давлением, вып. 5. /

Е.И. Астров.- Металлургиздат, 1959. - Астров Е.И. Микроструктура и прочность соединений при прессовой сварке многослойных сталей. / Е.И. Астров.- Сварочное производство, 1960, № 2.

- Качанов, И.В. Оборудование и технология получения биметаллических формообразующих деталей штамповой оснастки методом скоростного горячего выдавливания / И.В. Качанов, М.В. Кудин, С.А. Ленкевич // Металлургия: Республ. межведом. сб. науч. тр. : в 2 ч. – Минск: БНТУ, 2013. –Вып. 34, ч. 1. С.209. – 232 с.

- Качанов, И.В. Способ изготовления формообразующего инструмента: пат. 18173 Респ. Беларусь, МПК B 21 К 5/20, / И.В. Качанов, Л.А. Исаевич, Г.Н. Здор, М.В. Кудин, В.Н. Шарий, С.А. Ленкевич; заявитель Белорус. нац. техн. ун-т. – № а 20110763; заявл. 03.06.2011; опубл. 30.04.2014 // Афiцыйны бюл. / Нац. цэнтр iнтэлектуал. уласнасцi. – 2014.

- Сторожев, М.В. Ковка и объемная штамповка стали. Справочник в двух томах. / Под ред. М.В. Сторожева. Том 1. Изд. 2-е, перераб. М.: Машиностроение, 1967.-435 с.

ПРИЛОЖЕНИЕ

PAGE \* MERGEFORMAT2

Процесс скоростного горячего выдавливания для экономии высоколегированных штамповых сталей