Виготовлення обичайки з біметалу

Міністерство освіти, науки,молоді та спорту України

Національний університет «Львівська політехніка»

Кафедра ЗВДВ

Курсовий проект

На тему: «Виготовлення обичайки з біметалу»

Виконав:

Студент гр. ЗВ-41

Абрам Р.М.

Прийняв:

Палаш В.М.

Львів 2014

Зміст

Вступ………………………………………………………………………………….3

Завдання до курсового проекту………………..……………....................................4

1.Аналітичний розділ…………………………………..….……………………….5

1.1 Характеристика виробу………………………………………………………….5

1.2Характеристика матеріалу…………………………….….……………………...5

1.3 Оцінка зварності матеріалу…………………………..….……………………...6

1.4 Аналіз технологічності конструкції……..………………...……………………9

1.5 Аналіз існуючої технології виготовлення виробу…….……………………...10

Висновок до розділу…………………………………………...…………………...13

2.Технологічний розділ…………………………………...………………………14

2.1 Вибір маршрутної схеми……………………..................……………………...14

2.2 Заготівельні операції…………………………………………………………...16

2.3Cкладальні операції……………….…….………………………………………19

2.4 Обгрунтування вибору способу та режиму зварювання

……………………………………………………………………………………….21

2.5 Вибір зварювальних матеріалів……………………………………………….22

2.6 Вибір сладального обладнання………………………………………………..23

2.7 Вибір зварювального обладнання……………………….……………………24

Висновок до розділу…………………………………………...…………………...25

3.Конструктивний розділ………………………………………………………...26

Висновок до розділу……………………………………………..............................31

4.Контроль якості зварних зєднань……………….…….……………………...32

Висновок………………………………………………………….............................33

Література………………………………………………...…………………………34

Вступ

Завданням курсового проекту є проектування технологічного процесу виготовлення обичайки з листового прокату біметалу, шляхом вальцювання та заварювання поздовжніх швів.

Обичайки даного типу можуть використовуватись для виготовлення цестерни та резервуарів для транспотрування рідин, продуктів харчової та технічної промисловості, також для тривалого зберігання нафти і нафтопродуктів, хімічних речовин, технічної води тощо.

Резервуари даної будови мають набагато вищі технологічні властивості ніж аналогічні ємності з низьколегованої та вуглевої сталі і одночасно є дешевшими по відношенню до легованих сталей.

В ході виконання проекту обрано маршрутну схему технологічного процесу виготовлення обичайки за якої виконання складальних і зварювальних операцій проводиться на різних робочих місцях.

Обрано оптимальний спосіб зварювання поздовжніх швів обичайки, а також складальне обладнання для його реалізації та зварювальні матеріали. Завдяки виконанню складальних і зварювальних операцій на різних робочих місцях паралельно часу, потрібний для виготовлення однієї обичайки, визначається тільки тривалістю зварювальних операцій.

Поздовжні шви виконуються на роликовому стенді в нижньому положенні, почергово для обох шарів біметалу.

В ході проекту встановлено також методи контролю якості зварних швів обичайки та заходи техніки безпеки, яких слід дотримуватись при її виготовлені.

Завдання до курсового проекту

Розробити технологічний процес виготовлення зварної обичайки з біметалу.

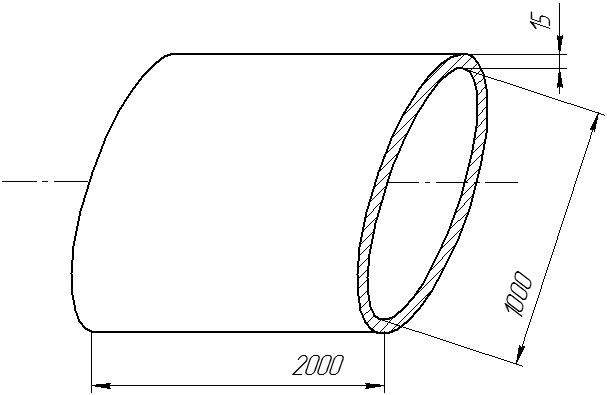

- Довжина обичайки мм. (L) – 2000

- Товщина листа мм. (Н) – 15

- Внутрішній діаметр мм. (b) – 1000

Матеріал: Х18Н9Т і Сталь20. Зразок №185.

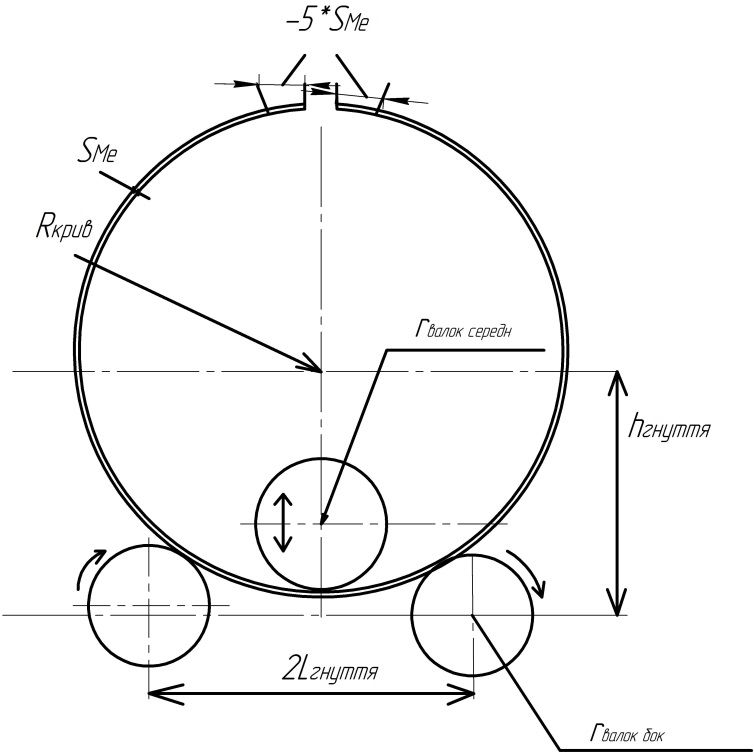

Рис. 1Поперечний переріз обичайки

РОЗДІЛ 1

АНАЛІТИЧНИЙ

- Характеристика виробу

У сучасному виробництві широко застосовуються вироби з біметалів, зокрема й обичайки, як складові більш складних виробів.

Добре зарекомендували себе біметалеві цестерни для зберігання та перевезення хімічно-активних та агресивних рідин таких нафта і продукти її переробки.

Також застосовуються біметали і в промисловості для виготовлення вагон –цестерн, які успішно використовуються для перевезення продуктів харчової промисловості борошна,молока і тд.

Застосування біметалів для таких завдань пов’язано з тим, що внутрішні стінки обичайок виготовляються з нержавіючої сталі, в моєму випадку Х18Н9Т, яка добре протидіє шкідливому впливу агресивних середовищ.

Зовнішні стінки, які формують майже 90% обичайки виготовляються з низьколегованої, конструкційної сталі, зокрема це може бути Сталь20, що забезпечує достатні фізико-механічні властивості виробу та значно здешевлює вартість виробництва.

При виготовленні будь-яких виробів з біметалу шляхом зварювання, основним є отримання з’єднання при якому б відбулося мінімальне перемішування різних шарів біметалу.

- Характеристика матеріалу.

Розрахунок маси конструкції:

v=l *h* b

l=2000мм h=2+13=15мм b=3140мм.

v=2*3,14*0,015=0,0942м3.

=7900*0,0942=744,18кг.

Транспортування конструкції даної ваги виконується з допомогою опорної кран-балки мостового типу.

Кран- балка - спеціалізоване кранове обладнання мостового типу , призначене для проведення різних вантажно- розвантажувальних і підйомно- транспортних робіт на кранових естакадах , в промислових цеху і складах виробничих підприємств. Також дана спецтехніка застосовується при розвантаженні морських і річкових суден , зведенні цивільних і промислових споруд. Кран -балки характеризуються універсальністю і порівняно компактними габаритами , внаслідок чого широко використовуються для роботи у вузьких прольотах і важкодоступних для інших типів кранів місцевостях .

Марки сталей та їх хімічний склад:

Сталь Х18Н9Т, корозійностійка, жароміцна, аустенітного класу.

HB 10-1=170МПа; B=610МПа; КСU=250 (Дж/см2).

Хімічний склад сталі подано в таблицяі1.

Використання в промисловості: зварна апаратура, труби, деталі пічної арматури, теплообмінники, муфелі, деталі вихлопних систем, листові і сортові деталі. Апарати й посудини, що працюють при температурі від -196 до 600 ° С під тиском, а при наявності агресивних середовищ до 350 ° С

Таблиця 1

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

Fe |

|

до 0,12 |

до 0,8 |

до 2 |

8 - 9,5 |

до 0,02 |

до 0.035 |

17 - 19 |

до 0.3 |

~67 |

Сталь 20, конструкційна, вуглецева.

HB 10 -1 = 163 МПа; B= 490-590МПа ; КСU= 59(Дж/см2).

Хімічний склад сталі подано в таблиці 2.

Таблиця 2

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

Fe |

|

0,17-0,24 |

0,17-0,37 |

0,35-0,65 |

До 0,25 |

до 0,04 |

до 0.04 |

до 0.25 |

до 0.25 |

~98 |

1.3. Оцінка зварності матеріалу

Технологія зварювання сталі повинна забезпечувати певний комплекс вимог, основними з яких є рівноміцність зварного з'єднання з основним металом і відсутність дефектів у зварному шві, тобто, зварне з'єднання повинно мати властивості не гірші за основний метал.

Згідно з ДСТУ 3761.1 – 98, металевий матеріал вважається зварним до встановленого ступеня заданим способом і для заданої мети, якщо за відповідної процедури зварювання досягається суцільність металу, яка гарантує відповідність вимогам, що їх ставлять до зварних з’єднань як щодо їхніх власних властивостей, так і щодо їхнього впливу на конструкцію, складовою частиною якої є. Розрізняють технологічну і фізичну зварність. Так, під фізичною зварністю розуміють здатність металів утворювати в результаті зварювання монолітні з'єднання з хімічним зв'язком.

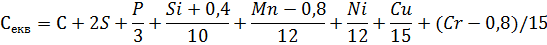

Одним із непрямих методів оцінки схильності сталей до тріщино утворення є розрахунок еквівалентного вмісту вуглецю Секв. Який підраховують найчастіше до рекомендацій Міжнародного інституту зварювання.

Визначення Секв.Стійкість до утворення ХТ:

Сталь 20:

Дана сталь потенційно не схильна до утворення ХТ, оскільки 0,34<0,4.

- Аналіз технологічності конструкції

Зварювання шару сталі 20, можна реалізувати з допомогою автоматичного зварювання під шаром флюсу. Даний спосіб зварювання не вимагає розробки кромок виробу, а тільки витримку встановленого зазору та дозволяє зварювати практично необмежену товщину металу за один прохід. Оскільки процес відбувається в нижньому положенні і є атоматизованим, то використання цього способу зварювання значно підвищує технологічність процесу зварювання.

Для забезпечення необхідного зазору використовуються спеціальні роликові стенди з притискачами, що дають можливість зварювати поздовжні шви та обертати обичайку.

Корозійностійкий шар, тобто сталь Х18 Н9Т зварюють теж з допомогою автоматичного способу зварювання, а саме зварювальною головкою підвісного типу в захисних газах.

Це робиться для того,щ об забезпечити мінімальне розбавлення аустенітного і не аустенітного металів при переході від основного шару до облицьовочного і навпаки .

Цей метод є досить технологічним, тому що задану товщину легованого шару можна заварювати в один прохід в нижньому положенні.

Після виконання першого шва обичайку доводиться перевертати тільки один раз з допомогою роликового стенда, що теж забезпечує достатню технологічність процесу зварювання.

Враховуючи те, що обичайка має невелику вагу, 745кг, її можна транспортувати з допомогою звичайної цехової кран-балки.

З цього випливає, що дана зварна конструкція має достатньо високий рівень технологічності.

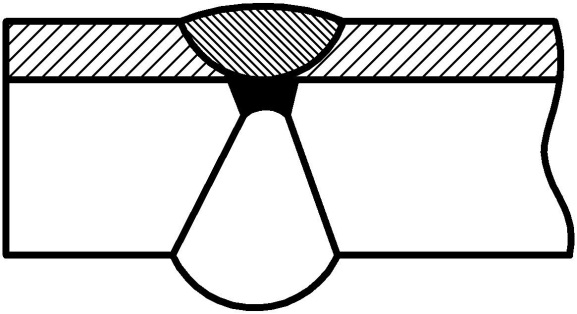

1.5.Аналіз існуючої технології виготовлення виробу

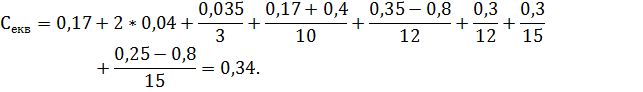

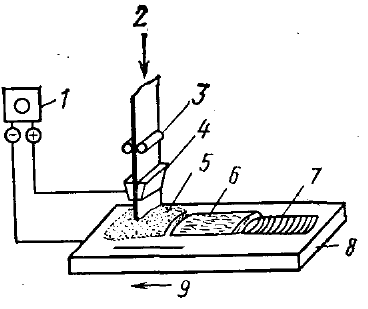

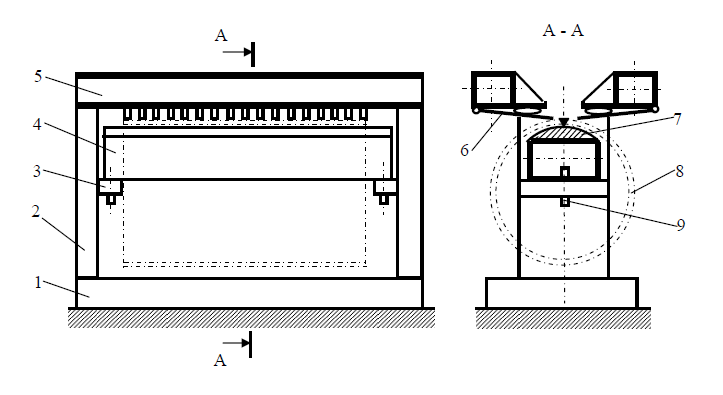

Найбільш широке застосування мають біметалеві обичайки , які слугують заготовками для виготовлення цестерн або інших ємностей, що широко застосовуються в багатьох галузях промисловості. Практикується заварювання першого шару біметалу з конструкційної сталі, звичайним для даної сталі способом. І наступне зварювання корозійностійкого шару з використанням перехідного шару(рис.2).

Рис.2. Шов двошарової сталі з роздільним шаром

Я ж пропоную виконувати зварювання основного металу методом автоматичного зварювання під шаром флюсу . І заварювання наступного шару біметалу електродною стрічкою , яка дає можливість заварювати необхідні товщини за один-два проходи, що обумовлено малою глибиною проплавлення легованого металу і у зв’язку з цим незначним впливом на склад та структуру утвореного шва(частка розбавлення складає 10-20%),(рис.3).

Рис. 3 . Схема процесса наплавки ленточ ным электродом под флюсом:

1- источник питания; 2 — ленточный электрод; З — ролики подачи электрода; 4 — мундштук (токоподвод); 5 — флюс; 6 — шлак; 7 — наплавлен ный металл; 8 — основной металл; 9 — направле ние наплавки

Адже основна причина використання перехідного наплавленого шару це намагання забезпечити якомога менше перемішування аустенітного та не аустенітного шарів біметалу. При використанні зварювання стічковим електродом, це перемішування різних металі вдається зменшити домінімуму.

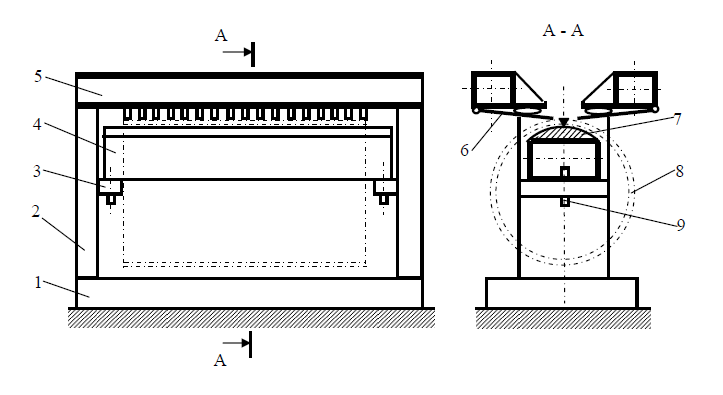

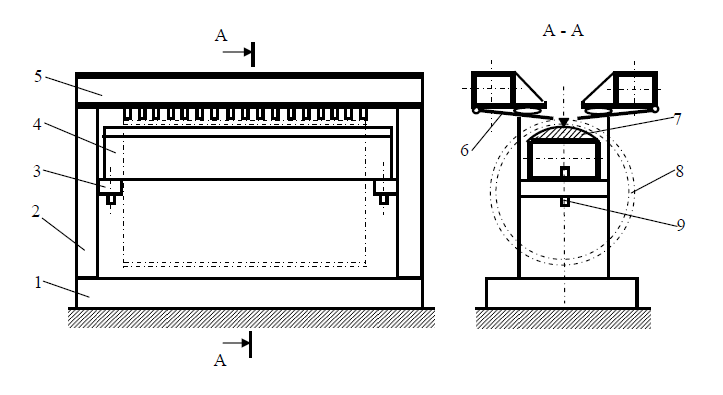

Для зварювання поздовжніх швів обичайок використовуються роликові стенди (рис. 4), головною вимогою до яких, є забезпечення співвісності і семетричності стикування крайок обичайки, до початку процесу зварювання.

На рамі 1 установлені два стояки 2 з кронштейнами 3 та верхніми опорними балками 5 до яких прилаштовані клавішні притискачі 6.Нижня опорна балка 4 за допомогою шворнів 9 прикріплена до кронштейнів 3.Перед зварювання один із шворнів 9 виймають, що дає можливість повернути нижню опорну балку 4 для установлення обичайки 8 поздовжніми кромками на металеву підкладку 7, після чого балку з обичайкою повертають під верхні опорні балки 5 і закріпляють шворнем 9.Рівномірно розподілене навантаження від клавішних притискачів 6 забезпечує притиск зварювальних кромок обичайки 8 до металевої підкладки 7. Силовим приводом клавішних притискачів є пневмошланги в яких створюється тиск від заводської мережі стисненого повітря. Несучими конструкціями в наведеному стенді також є нижня та верхні опорні балки.

Після стикування і забезпечення співвісності крайок відбувається зварювання основного шару сталі, з допомогою зварювального трактора ТС-17 М-У.

Заваривши основний шар металу, обичайку повертають на 180гр, і проводять наступне заварювання внутрішнього аустенітного шару металу з використанням автоматичного зварювання в захисному газі.

Рис. 4 Схема стенда для складання та зварювання поздовжніх швів обичайок: 1-рама; 2-стояк; 3-кронштейн; 4-нижня опорна балка; 5-верхня опорна балка; 6-клавішний притискач з пневмошланговим приводом;7- металева підкладка; 8-обичайка; 9-шворінь.

При використанні даної технології виробництва частка ручної праці незначна.

Використання потокових ліній, оснащених спеціалізованим обладнанням і транспортними пристроями підвищує продуктивність праці.

Висновки до розділу

В результаті аналізу конструкції обичайки встановлено:

- Біметал з якого виготовляється обичайка, складається з сталей які є добре зварювальними і не схильні до утворення холодних тріщин.

- Конструкція обичайки має достатньо високий рівень технологічності.

- Можливим способом вдосконалення технологічного процесу є:

- використання складання і зварювання на різних робочих місцях;

- виконання зварювання стрічкою електродів, та збільшення вильоту електроду;

- використання для складання обичайки роликового стенду, з можливістю зварювання без прихваток.

- проведення відпуску I-го роду для звареного шва біметалу.

РОЗДІЛ 2

ТЕХНОЛОГІЧНИЙ

- Вибір маршрутної схеми

Виходячи з того, що складальні і зварювальні операції виконуються на різних ділянках. Встановлюємо наступну маршрутну схему.

- Перевірити відсутність зовнішніх дефектів металу (раковин, розшарувань); відповідність металу кресленню на підставі сертифікату і лабораторних досліджень.

- Зачистити отриманий металевий прокат від бруду, металевої стружки, іржі, оливи і тп.

- Наступна операція - розмічення , виконується вручну для листових деталей, за кресленням.

- Різання. Виконується гільйотинними нотницями.

- Наступною операцією є правлення напівфабрикату.

- Згинання і вальцювання листової заготовки.

- Складання, обичайки на роликовому стенді.

- Дотримання зовнішнього вигляду і форми складених деталей зварної конструкції, відповідно до техпроцесу креслення і технічних умов (якість оброблення кромок, зачистка після різання);

- Перевірити відповідність параметрів для зварювання( повинна буди задано правильно струм, напруга…).

- Проведення самого процесу зварювання основного шару сталі, з допомогою зварювального трактора.

- Після зварювання потрібно зачистити зварювальний шов.

- Після зачищення зварного шва потрібно провести контроль якості:

- Візуальний контроль швів.

- Ультразвуковий контроль

- Якщо дефектів не виявлено, обичайку повертають на 180 з допомогою роликового стенда.

- Проводиться зварювання внутрішнього шва легованої сталі, з допомогою зварювальної головки.

- Після зачищення зварного шва потрібно провести контроль якості:

- Візуальний контроль швів.

- Ультразвуковий контроль

- Якщо дефектів не виявлено то обичайку потрібно відправити на склад, але при виявленні дефектів, по можливості їх треба усунути.

- Заготівельні операції

1)Після отримання металопрокату ,слід перед початком проведення будь- яких операцій перевірити відсутність зовнішніх дефектів металу зовнішнім оглядом (раковин, розшарувань). Перевірити відповідність металу кресленню на підставі сертифікату і лабораторних досліджень.

2) Провести зачистку отриманого металевого прокату від бруду, металевої стружки, іржі, оливи і тп.

3). Розмічення , виконується вручну для листових деталей, за кресленням. Лінії креслять на листі рисувалкою, використовуючи металеві лінійки та інший вимірювальний і креслярський інструмент. Прокреслені лінії нерідко для більшої помітності відбивають крейдною ниткою. Розміри вимірюються рулеткою не нище другого класу точності. Розмітка фіксується на металі способом кернення.

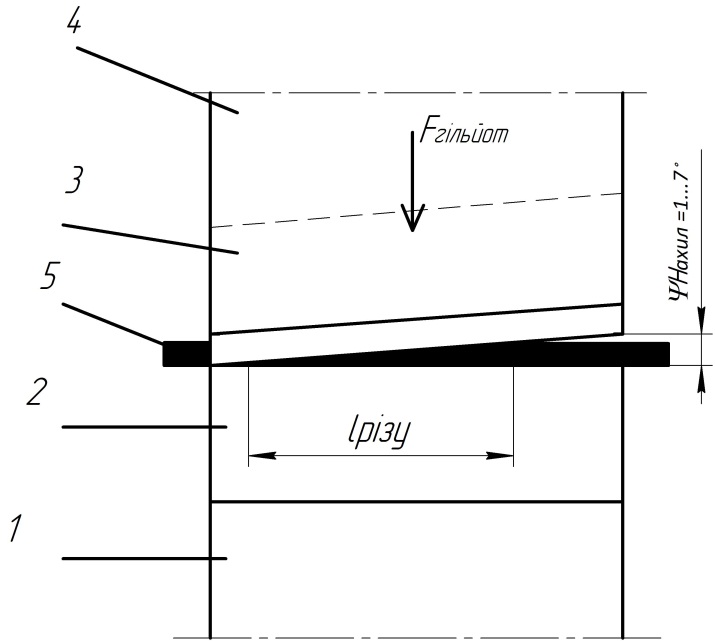

4) Різання. Виконується гільйотинними нотницями.

рис. 5 Схема різання гільйотинними ножницями

1.-стіл; 2.-нижній ніж; 3.-притиск; 4.-верхній ніж; 5.-ножова балка.

Гільйотинними ножницями виконуються так операції різання: обрізання листового металу по контуру, поздовжнє обрізання крайок, попереднє різання і торцювання листів, різання листів на мірні заготовки. Різання партій листових заготовок проводиться в упор гільйотини, який зазвичай встановлюють на відстані 60… 1250мм від лінії різу. Детталі невеликої повторюваності ріжуться по лініях, нанесених на поверхню листа, або за шаблонами, які накладаються на поверхню листа. Гільйотинні ножниці характеризуються найбільшою товщиною листового металу, що розрізається, від 4 до 40мм і довжиною різу від 1,5 до 8мм.

Використовують ножниці вітчизняних та зарубіжних виробників , які працюють за принципом SWING BEAM . Висока продуктивність гільйотинних ножиць, як правило, забезпечується за умови обладнання їх засобами механізації допоміжних робіт і транспортних операцій.

5)Наступною операцією є правлення напівфабрикату.

Сутність процесів правлення полягає в створенні в укорочених волокнах металопрокату деформацій розтягнення.

Внаслідок нерівномірного обтиснення листів під час гарячого прокатування на металургійних заводах, в результаті деформування листів іпрофілів після прокатуваня через нерівномірне охолодження, через деформування металу в процесі транспортування, а також після численних вантажо-розвантажувальних операцій в металі що приходить на підприємство часто є відхилення геометрії профілю – від площини і/або прямолінійності поперечного перерізу.

Більшість видів відхилень геометрії форми прокатної сталі успішно виправляється операціями попереднього правлення: хвилястість, кривизна, скручення,ухили граней полиць, перегини, заломи, коробковатість листової сталі.

Правлення застосовується для виправлення металопрокату до його оброблення, заготовок після вирізання, деталей після оброблення та зварних конструкцій після зварювання.

6)Згинання і вальцювання листової заготовки.

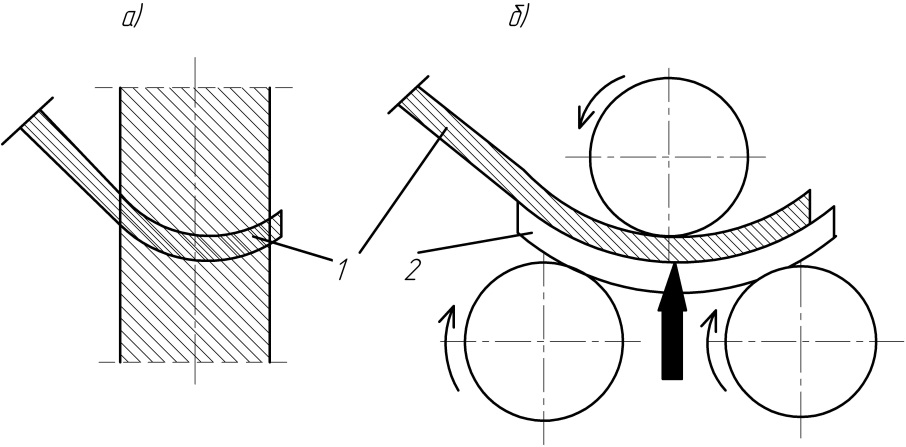

Вальцювання листових заготовок обичайок для виготовлення циліндричних, конічних та інших подібних елементів оболонкових зварних конструкцій виконується на двовалкових, тривалкових і чотиривалкових листозгинальних машинах або вальцях.

Виготовлення обичайок виконується в 2 етапи: спочатку виконується попереднє згинання (рис. 6) або підгинання для того, щоб уникнути «каплеподібної» форми обичайки, підгинається край заготовки; на другому етапі відбувається безпосереднє згинання обичайки , потім готуються крайки зігнутої обичайки під зварювання.

Для товщини 15мм використовується листозгинальні машини з симетричними вальцями для згинання листів металу товщиною понад 10мм. А саме тривалкові симетричні вальці горизонтального типу, що характеризується симетричним розташуванням бічних приводних листів за відношенням до середнього, який переміщається за висотою, завдяки чому вдбувається вигин заготовки на початковій ділянці(рис. 7).

рис.6 Схеми підгинання крайок для вальцювання:

а – крайкозгинальним пресом; б – вальцями; 1 – заготовка; 2 – підкладний лист.

рис. 7 Схема положення семетричних тривалкових вальців горизонтального типу.

2.3 Складальні операції

Складання обичайок даного розміру і конфігурації проводять на спеціальних роликових стендах.

Роликовий стенд – призначений головним чином для складання і зварювання обичайок і корпусів апаратів. З допомогою стенда можливе обертання конструкції в процесі складання і зварювання. Використовується під час зварювання поздовжніх швів. Його можна використовувати й за умови встановлення в апаратах .

Рис. 8 Схема стенда для складання та зварювання поздовжніх швів обичайок: 1-рама; 2-стояк; 3-кронштейн; 4-нижня опорна балка; 5-верхня опорна балка; 6-клавішний притискач з пневмошланговим приводом;7- металева підкладка; 8-обичайка; 9-шворінь.

Після завершення складальних операцій на роликовому стенді проводять перевірку дотримання зовнішнього вигляду і форми складених деталей зварної конструкції, відповідно до техпроцесу креслення і технічних умов (якість оброблення кромок, зачистка після різання).

2.4 Обгрунтування вибору способу зварювання та визначення режиму зварювання.

Для зварювання основного шару біметалу, тобто шару зі Сталі20, було обрано автоматичне зварювання під шаром флюсу, яке виконується з допомогою зварювального трактора ТС-17 М-У.

Цей спосіб зварювання забезпечує високу продуктивність і технологічність процесу, а також є доцільним з погляду можливостей максимальної механізації процесу, вартості обладнання та зварювальних матеріалів.

Зварювання виконується в нижньому положенні , дозволяє забезпечувати необхідну міцність з’єднання. Також варто врахувати що зварювання під шаром флюсу дозволяє зварювати товщини від 2 до 20мм за один прохід.

Наступний шар різнорідної сталі, Х18Н9Т, зварюється після повороту обичайки на 180г, автоматичним зварюванням плавкою стрічкою під шаром флюсу.

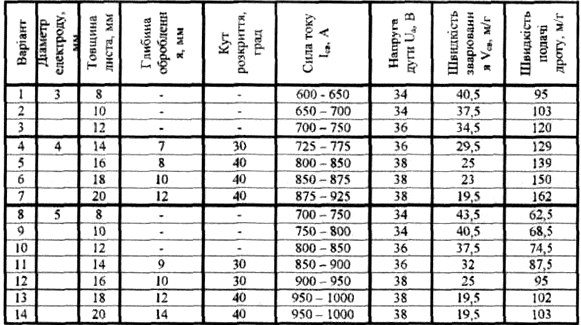

Таблиця 3.

Підбір режиму зварювання при використаній зварювального трактора ТС-17 М-У.

2.5 Вибір зварювальних матеріалів

Для зварювання шару Сталі20, використовують зварювальний дріт Св-08А згідно ГОСТ 2246-70, та флюс типу АН-348А.

Зварювання сталі Х18Н9Т рекомендується проводити дротами схожого хімічного складу до основного металу.

Вибираєм срічку з хімічним складом який відповідає складу самої сталі що зварюється , для зварювання під шаром флюсу.

Таблиця 4

|

Призначення наплавки |

Матеріал стрічки |

Марка флюсу |

|

Захист від корозії і ерозії |

Сталь Х18Н10Т |

АН-26 |

2.6 Вибір сладального обладнання

Складання обичайки відбувається на роликовому стенді(рис. 11). Обрано роликовий стенд Т15-4Б, призначений для установки виробу , що зварюється, у зручне положення

Рис. 11 Схема стенда для складання та зварювання поздовжніх швів обичайок: 1-рама; 2-стояк; 3-кронштейн; 4-нижня опорна балка; 5-верхня опорна балка; 6-клавішний притискач з пневмошланговим приводом;7- металева підкладка; 8-обичайка; 9-шворінь.

Роликовий стенд – призначений головним чином для складання і зварювання обичайок і корпусів апаратів. З допомогою стенда можливе обертання конструкції в процесі складання і зварювання. Використовується під час зварювання поздовжніх швів. Його можна використовувати й за умови встановлення в апаратах .

2.5 Вибір зварювального обладнання

Зварювання першого шару біметалу проводять з допомогою зварювального трактора ТС-17 М-У, під шаром флюсу.

До складу трактора ТС-17 М-У входять: зварювальний трактор, апаратна шафа, джерело живлення зварювальної дути - трансформатор ТСД-1000, комплект змінних вузлів і деталей, що дозволяють робити зварювання з обробленням і без оброблення кромок, комплект дротів, необхідних для підключення автомата й трансформатора (рис.9).

рис.9 Зварювальний трактор ТС-17М-

рис.9 Зварювальний трактор ТС-17М-

Зварювання шару сталі Х18Н9Т виконується з допомогою зварювальної головки для наплавлення срічковим електродом(рис. 10), яка працює на базі випрямляча КИУ-1201(рис. 10).

Рис.10 Зварювальна головка ; Випрямляч КИУ-1201

Висновоки до розділу

1.Для зварювання сталі 20 було обрано оптимальний спосіб зварювання – це зварювання під шаром флюсу. Сталь Х18Н9Т оптимально зварювати стрічкою електродів під шаром флюсу.

2. Зварюання здійснюється в «в човник» , за один прохід для кожного шва.

3. Зварювальні матеріали для здійснення процесубули обрані з огляду на забезпечення високої якості утвореного шва.

РОЗДІЛ 3

КОНСТРУКТОРСЬКИЙ

3.1Розрахунок роликового стенду

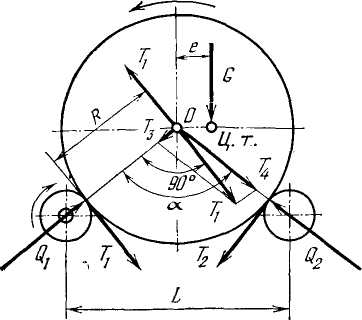

Рис. 12 Розрахункова схема роликового стенда

На рисунку 12 представлена розрахункова схема роликового стенду

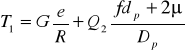

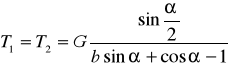

Активне зовнішнє навантаження стенду складається з центральної сили G, рівної вазі обичайки, що обертається, і вантажного моменту Мкр = G•e.

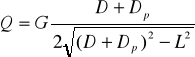

У статичному стані стенда при е = 0 сила G створює на роликоопорах опорні реакції Q, які залежать від кута :

(1)

(1)

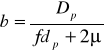

Цю ж величину можна виразити залежно від діаметру виробу D, поперечної відстані між роликоопорами L і діаметру роликів Dp:

, (2)

, (2)

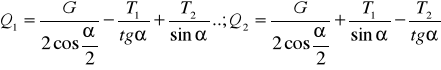

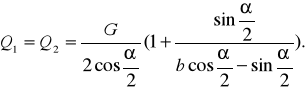

Під час обертання виробу на приводних роликах виникає окружне зусилля Т1.. Щоб оцінити вплив цього зусилля на опорні реакції роликів Q, прикладемо до центру обичайки, що обертається, О дві рівні і прямо протилежні сили Т1. Одна з них, в парі з окружним зусиллям на роликах, утворює момент Т1•R, обертаючий обичаку навколо осі О. Другу силу розкладаємо по напрямах опорних реакцій на дві складових Т3 і Т4. Отже, під дією окружного зусилля Т1 до основних опорних реакцій роликів Q [див. формулу (1)] додаються сили; ± Т3 — на ведучі роликоопори і Т4 — на ведені. Аналогічну дію робить сила Т2, додаючи до опорних реакцій сили Т3" і Т4" . Таким чином, сумарні опорні реакції на приводних і холостих роликах роликоопор будуть відповідно:

Q1 = Q + T3”; Q2 = Q + T4” (3)

По рисунку 4.1 маємо:

T3 = - T1/tg ; T4 = T1/sin ; T3” = T2/sin ; T4” = - T2/tg

Підставивши у формули (3) знайдені значення Q, Т3 і T4, одержимо наступні вирази для опорних реакцій:

(4)

(4)

Величина окружного зусилля Т1 на приводних роликах визначиться з умови подолання (урівноваження), по-перше, вантажного моменту Мкр = G•е, а по-друге, опори обертанню холостих роликоопор Т2.

Умова рівноваги моментів щодо осі обичайки, що обертається, запишеться як

T1•R = G•e + T2•R, звідки

T1 = G•e/R + T2, (5)

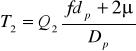

де R — радіус обичайки, що обертається; Т2 — опір обертанню холостих роликів. Опір обертанню холостих роликоопор, приведене до їх кола, визначається як

(6)

(6)

де dр — діаметр осі ролика в підшипниках; f — коефіцієнт тертя в підшипниках роликоопор (для підшипників ковзання f = 0,1, для підшипників кочення при конічних роликопідшипниках f = 0,02); — коефіцієнт тертя кочення (для сталевих роликів = 0,06 - 0,08 см, для покритих гумою = 0,25 - 0,35 см).

Підставивши значення Т2 з формули (6) у вираз (5), одержимо:

(6)

Замінивши в цій формулі величину Q2 його значенням з формули (4), після деяких перетворень одержимо остаточний вираз для величини необхідного окружного зусилля Т1 на приводних роликоопорах

При обертанні збалансованої обичайки, для яких е = 0, формула набуває вигляд

. (7)

. (7)

(7")

(7")

Підставивши отримане значення у формулу (4), отримаємо кінцевий вираз для опорних реакцій роликоопор під навантаженням:

(8)

(8)

Знаючи величину окружних і радіальних зусиль, діючих на ролікоопори, неважко визначити розрахункове навантаження роликів.

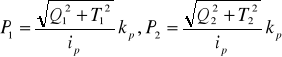

, (9)

, (9)

де Р1 — навантаження на одну ведучу роликоопору; Р2 — теж, на холосту; ip — число роликоопор в одному ряду; кр — коефіцієнт, що враховує нерівномірність розподілу навантаження на роликоопорах (для покритих гумою роликів при iр = 2 кр = 1; при I >3, кр = 1,2-1,3).

По найбільшій з величин Р1 і Р2 підбираються нормалізовані роликоопори і грузошини до них відповідно до діючого сортаменту і каталогів.

Крутний момент на валу рівний:

(10)

де dв — діаметр валу в підшипниках.

Необхідна потужність на приводному валу роликоопор, кВт, визначається по формулі:

(11)

(11)

де пм — частота обертання валу при маршовій швидкості, об/хв. У даному прикладі Необхідна потужність приводного електродвигуна N = Nb/0,

де 0 — загальний ККД приводного механізму.

В нашому випадку: Dp =76,5 см; f = 0,02; dp = 8 см; = 0.3; G = 745 кг.

Висновок до розділу

1.Виходячи з розрахунків (Р = 0,7 т) обрано роликоопору типу Т-15-4Б вантажопідємністю 15 т на одну спарену роликоопору.

2.Загальна потужність повинна складати не менше 3 кВт.

4.Контроль якості

Контроль якості проводиться на всіх стадіях технологічного процесу виготовленя виробу.

На стадії виготовленя заготовок проводиться контроль їх форми та геометричних розмірів, які не повинні виходити за межі встановлених в Т.У. допусків.

На стадії складання токож проводиться контроль геометричних розмірів складальної обичайки. Тип контролю – візуальний огляд.

На стадії виконання основних зварних швів повинен здійснюватися контроль за дотриманням розрахункових режимів зварювання, оскільки їх порушення може призвести до появи дефектів в зварному шві.

Після зварювання проводиться обов’язків зовнішній огляд зварних швів на наявність тріщин, підрізів і відповідність геометричної форми зварних швів.

Також проводиться обов’язків ультразвуковий контроль, яким встановлюється загальний рівень таких внутрішніх дефектів як не провар, газові пори та шлакові включення.

Висновок:

В ході виконання проекту було розроблено технологічний процес виготовлення зварної обичайки з біметалу. Також досліджено властивості сталей, що формують біметал. Основним в даній роботі являється вдало підібрані способи і режими зварювання, основного і облицьовочного металів.

Було проаналізувано зварну конструкцію. Встановлено, що ця конструкція є технологічною. Також я підібрав маршрутну схему виготовлення обичайки. В технологічному розділі було обрано найбільш оптимальний режим зварювання та саме зварювання (автоматичне під флюсом).

Враховуючи параметри режиму зварювання вибрано наступне зварювальне обладнання: для зварювання шару сталі 20 - ТС-17 М-У і джерело живлення зварювальної дути - трансформатор ТСД-1000. Для сталі Х18Н9Т - було обрано зварювальну головку для наплавлення стрічковим електродом і випрямляч КИУ-1201.

У конструкторському розділі проведено розрахунок роликового стенду і обрано роликоопору типу Т-15-4Б вантажопідємністю 15 т на одну спарену роликоопору.

Після зварювання проводиться обов’язковий зовнішній огляд зварних швів на наявність підрізів, тріщин, форми зварних швів. Невід’ємною частиною контролю якості є ультразвуковий контроль, який покликаний виявити не провари, газові пори, шлакові включення.

Література

1. А.С. Карпенко «Технологічна оснастка у зварювальному виробництві» 2005 С268.

Навчальний посібник. – Чернігів: ЧДТУ, 2003. – 142с.

2.Конструирование и расчет механического сварочного оборудования, Севбо П.И. – К..: Машиностроение, 1980.- 119с.

3.Основи конструирования приспособлений: Учеб. Пособие для Машиностроительных вузлов./Т.Ф. Терликова, А.С. мельников, В.И.Баталов.- М.: Машиностроение, 1980. -119 с.

4. Рыморов Е.В. Новые сварочные приспособления. – Л.: Стройиздат, 1988. -125с.

5. Рябов В.Р Сварка разнородных металлов и сплавов. Машиностроение 1984. – 241с.

Виготовлення обичайки з біметалу