Оборудование, применяемое при КРС

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Реферат

по дисциплине:

«Нефтегазопромысловое оборудование»

2015

План

|

Введение ……………………………………………………………………….….3

|

|

|

|

|

|

1. Оборудование УШГН…………………………………………………….…...4

|

|

2.Основное оборудование, схема ГЗУ и принцип работы...……..……………10

|

|

3. Оборудование, применяемое при КРС..…………………...………………...14

|

|

|

|

|

|

|

|

|

|

|

|

Заключение ….…………………………………………………………………...20

|

|

|

|

Список использованной литературы…..……………………………………….21

|

Введение

Нефтегазодобывающая промышленность предполагает использование большого количества разнообразного оборудования, которое служит для добычи, хранения и транспортировки нефтепродуктов, а также обслуживания скважин. Комплекс, который объединяет в себя все, используемое в добывающей промышленности оборудование, принято называть «нефтегазопромысловым оборудованием».

Номенклатура оборудования, входящего в комплексы, составляет сотни наименований, а высокие темпы развития нефтегазодобывающей промышленности приводят к его быстрому обновлению, созданию совершенно новых типов, размеров и конструкций. Изучение этого многообразия технических средств делает необходимым их систематизацию, основу которой составляет классификация. Все машины, оборудование, механизмы, сооружения, средства механизации и инструмент всех назначений можно классифицировать, разделяя их на восемь главных групп, каждая из которых состоит из нескольких подгрупп, к которым и относятся конкретные технические средства данной группы.

Самый распространенный способ искусственного подъема нефти - добыча нефти при помощи штанговых насосов, что объясняется их простотой, эффективностью и надежностью. Как минимум две трети фонда действующих добывающих скважин эксплуатируются установками ШГН.

Для автоматического замера дебита нефти, газа и воды, добываемых из скважин служат групповые замерные установки, которые устанавливается непосредственно на месторождении.

Для восстановления работоспособности скважин проводят ремонтные работы, в том числе и капитальный ремонт скважин, для выполнения которого приходится привлекать сложную технику, вплоть до использования бурильных установок.

Целью исследования данной работы является изучение нефтепромыслового оборудования применяемого для добычи нефти; для замера дебита нефти, газа и воды; для капитального ремонта скважин.

Задачи исследования:

- изучить установки штангового глубинного насоса применяемых для добычи нефти

- рассмотреть основное оборудование, схему и принцип работы АГЗУ

- определить оборудование применяемое при капитальном ремонте скважин

- Оборудование установки штангового глубинного насоса (УШГН)

Добыча нефти при помощи штанговых насосов – самый распространенный способ искусственного подъема нефти. Отличительная особенность ШСНУ состоит в том, что в скважине устанавливают плунжерный (поршневой) насос, который приводится в действие поверхностным приводом посредством колонны штанг.

Перед другими механизированными способами добычи нефти УШГН имеют следующие преимущества: обладание высоким коэффициентом полезного действия; проведение ремонта возможно непосредственно на промыслах; для первичных двигателей могут быть использованы различные приводы; установки ШГН могут применяться в осложненных условиях эксплуатации - в пескопроявляющих скважинах, при наличии в добываемой нефти парафина, при высоком газовом факторе, при откачке коррозионной жидкости.

Есть у штанговых насосов и недостатки. К основным недостаткам относятся: ограничение по глубине спуска насоса (чем глубже, тем выше вероятность обрыва штанг); малая подача насоса; ограничение по наклону ствола скважины и интенсивности его искривления (неприменимы в наклонных и горизонтальных скважинах, а также в сильно искривленных вертикальных)

Конструктивно оборудование УШГН включает в себя наземную и подземную часть.

К наземному оборудованию относятся:

- привод (станок–качалка) – является индивидуальным приводом штангового глубинного насоса, спускаемого в скважину и связанного с приводом гибкой механической связью – колонной штанг;

- устьевая арматура с сальниками полированного штока предназначена для уплотнения штока и герметизации устья скважины.

К подземному оборудованию относятся:

- насосно-компрессорные трубы (НКТ), являющиеся каналом, по которому добываемая жидкость поступает от насоса на дневную поверхность.

- глубинный насос, предназначенный для откачивания из скважины жидкости, обводненной до 99% с температурой не более 130°С вставного или не вставного типов

- штанги – предназначены для передачи возвратно-поступательного движения плунжеру глубинного насоса от станка – качалки и является своеобразным штоком поршневого насоса.

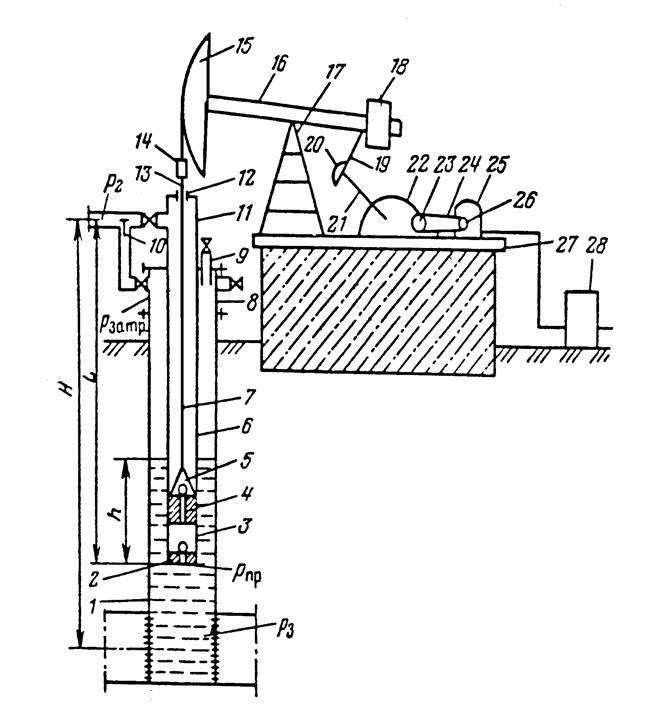

На рисунке 1 представлена схема штанговой скважинно-насосной установки (УШГН).

Рисунок 1. Схема штанговой скважинно-насосной установки (УШГН).

1 - эксплуатационная колонна; 2 - всасывающий клапан; 3 - цилиндр насоса; 4 - плунжер; 5 - нагнетательный клапан; 6 - насосно-компрессорные трубы; 7 - насосные штанги; 8 - крестовина; 9 - устьевой патрубок; 10 - обратный клапан для перепуска газа; 11 - тройник; 12 - устьевой сальник; 13 - устьевой шток; 14 - канатная подвеска; 15 - головка балансира; 16 - балансир; 17 - стойка; 18 - балансирный груз; 19 - шатун; 20 - кривошипный груз; 21 - кривошип; 22 - редуктор; 23 - ведомый шкив; 24 - клиноременная передача; 25 - электродвигатель на поворотной салазке; 26 - ведущий шкив; 27 - рама; 28 - блок управления.

Установка работает следующим образом. Плунжерный насос приводится в действие от станка-качалки, где вращательное движение, получаемое от двигателя при помощи редуктора, кривошипно-шатунного механизма и балансира, преобразуется в возвратно-поступательное движение, передаваемое плунжеру штангового насоса через колонну штанг. При ходе плунжера вверх в цилиндре насоса снижается давление и нижний (всасывающий) клапан поднимается, открывая доступ жидкости (процесс всасывания). Одновременно столб жидкости, находящийся над плунжером, прижимает к седлу верхний (нагнетательный) клапан, поднимается вверх и выбрасывается из НКТ в рабочий манифольд (процесс нагнетания).

При ходе плунжера вниз верхний клапан открывается, нижний клапан давлением жидкости закрывается, а жидкость, находящаяся в цилиндре, перетекает через полый плунжер в НКТ.

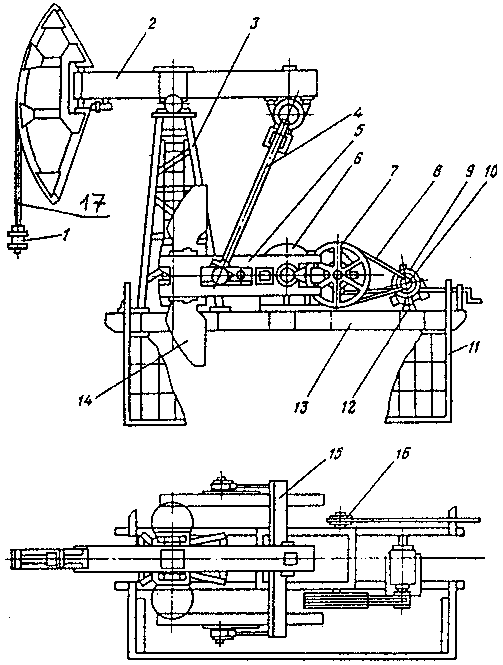

Станок-качалка (рисунок 2), является индивидуальным приводом скважинного насоса.

Рисунок 2. Станок-качалка типа СКД.

1 - подвеска устьевого штока; 2 - балансир с опорой; 3 - стойка(пирамида); 4 - шатун; 5 - кривошип; 6 - редуктор; 7 - ведомый шкив; 8 - ремень; 9 - электродвигатель; 10 - ведущий шкив; 11 - ограждение; 12 - поворотная плита; 13 - рама; 14 - противовес; 15 - траверса; 16 - тормоз; 17 - канатная подвеска.

Станок-качалка сообщает штангам возвратно-поступательное движение, близкое к синусоидальному. СК имеет гибкую канатную подвеску устьевого штока и откидную или поворотную головку балансира для беспрепятственного прохода спуско-подъемных механизмов (талевого блока, крюка, элеватора) при подземном ремонте.

Балансир качается на поперечной оси, укрепленной в подшипниках, и сочленяется с двумя массивными кривошипами с помощью двух шатунов, расположенных по обе стороны редуктора. Кривошипы с подвижными противовесами могут перемещаться относительно оси вращения главного вала редуктора на то или иное расстояние вдоль кривошипов. Противовесы необходимы для уравновешивания станка-качалки.

Все элементы станка-качалки: стойка, редуктор, электродвигатель крепятся к единой раме, которая закрепляется на бетонном фундаменте.

Кроме того, все СК снабжены тормозным устройством, необходимым для удержания балансира и кривошипов в любом заданном положении. Точка сочленения шатуна с кривошипом может менять свое расстояние относительно центра вращения перестановкой пальца кривошипа в то или иное отверстие. Этим достигается ступенчатое изменение амплитуды качаний балансира, т.е. длины хода плунжера.

Поскольку редуктор имеет постоянное передаточное число, то изменение частоты качаний достигается только изменением передаточного числа клиноременной трансмиссии и сменой шкива на валу электродвигателя на больший или меньший диаметр.

Скважинные штанговые насосы являются гидравлической машиной объемного типа, где уплотнение между плунжером и цилиндром достигается за счет высокой точности их рабочих поверхностей и регламентируемых зазоров.

Конструктивно все скважинные насосы состоят из цилиндра, плунжера, клапанов, замка (для вставных насосов), присоединительных и установочных деталей. При конструкции насосов соблюдается принцип максимально возможной унификации указанных узлов и деталей для удобства замены изношенных деталей и сокращения номенклатуры потребных запасных частей.

Насосы применяются следующих видов:

Невставные насосы спускаются в полуразобранном виде. Сначала на НКТ спускают цилиндр насоса. А затем на штангах спускают плунжер с обратным клапаном. Невставной насос прост по конструкции. Цилиндр невставного насоса крепится непосредственно на колонне НКТ, обычно в нижней ее части. Ниже цилиндра находится замковая опора, в которой запирается всасывающий клапан. После спуска в скважину цилиндра и замковой опоры начинается спуск плунжера на колонне штанг. Когда в скважину спущено то количество штанг, которое необходимо для захода плунжера в цилиндр и посадки всасывающего клапана на замковую опору, производится окончательная подгонка высоты подвески плунжера. Всасывающий клапан опускается в скважину, закрепленный на нижнем конце плунжера с помощью захватного штока. Когда всасывающий клапан приводит в действие замковую опору, последняя запирает его с помощью механического замка или фрикционных манжет. Затем плунжер освобождается от всасывающего клапана путем вращения штанговой колонны против часовой стрелки. После этого компановка плунжера приподнимается от всасывающего клапана на высоту, необходимую для свободного хода плунжера вниз.

Поэтому при необходимости замены такого насоса приходится поднимать из скважины сначала плунжер на штангах, а потом и НКТ с цилиндром.

Вставные штанговые насосы спускают в скважину в собранном виде. Предварительно в скважину опускается замковая опора на или рядом с последней НКТ.

В зависимости от условий в скважине в нее опускается механический нижний замок или нижний замок манжетного типа, если насос с замком внизу, либо механический верхний замок или верхний замок манжетного типа, если насос с замком наверху. Затем в скважину на колонне штанг опускается вся насосная установка с узлом посадки на замковую опору. После фиксации насоса на замковой опоре подгоняют высоту подвески плунжера так, чтобы он находился как можно ближе к нижнему основанию цилиндра. В скважинах с большим содержанием газа желательно выполнить подвеску так, чтобы подвижный узел насоса почти касался нижнего основания цилиндра, т.е. довести до минимума расстояние между всасывающим и нагнетательным клапаном при ходе плунжера вниз. Соответственно для смены такого насоса не требуется лишний раз производить спуск-подъем труб. Вставной насос работает по тому же принципу, что и невставной.

И тот и другой вид насоса имеет как свои преимущества, так и недостатки. Для каждых конкретных условий применяют наиболее подходящий тип. Например, при условии содержания в нефти большого количества парафина предпочтительно применение невставных насосов. Парафин, откладываясь на стенках НКТ, может заблокировать возможность поднятия плунжера вставного насоса. Для глубоких скважин предпочтительнее использовать вставной насос, чтобы снизить затраты времени на спуск-подъем НКТ при смене насоса.

Различают следующие типы скважинных насосов (рисунок 3):

НВ1 – вставные с замком наверху;

НВ2 – вставные с замком внизу;

НН – невставные без ловителя;

НН1 – невставные с захватным штоком;

НН2С – невставные с ловителем.

В условном обозначении насоса, например, НН2БА-44-18-15-2, первые две буквы и цифра указывают тип насоса, следующие буквы – исполнение цилиндра и насоса, первые две цифры – диаметр насоса (мм), последующие длину хода плунжера (мм) и напор (м), уменьшенные в 100 раз и последняя цифра – группу посадки.

Рисунок 3. Типы скважинных штанговых насосов.

Применение насосов НН предпочтительно в скважинах с большим дебитом, небольшой глубиной спуска и большим межремонтным периодом, а насосы типов НВ в скважинах с небольшим дебитом, при больших глубинах спуска. Чем больше вязкость жидкости, тем принимается выше группа посадки. Для откачки жидкости с высокой температурой или повышенным содержанием песка и парафина рекомендуется использовать насосы третьей группы посадки. При большой глубине спуска рекомендуется применять насосы с меньшим зазором.

Насос выбирают с учетом состава откачиваемой жидкости (наличия песка, газа и воды), ее свойств, дебита и глубины его спуска, а диаметр НКТ – в зависимости от типа и условного размера насоса.

Принцип работы насосов заключается в следующем. При ходе плунжера вверх в межклапанном пространстве цилиндра создаётся разряжение, за счёт чего открывается всасывающий клапан и происходит заполнение цилиндра. Последующим ходом плунжера вниз межклапанный объём сжимается, за счёт чего открывается нагнетательный клапан и поступившая в цилиндр жидкость перетекает в зону над плунжером. Периодические совершаемые плунжером перемещения вверх и вниз обеспечивают откачку пластовой жидкости и нагнетания ее на поверхность в полость труб. При каждом последующем ходе плунжера в цилиндр поступает почти одно и тоже количество жидкости, которая затем переходит в трубы и постепенно поднимается к устью скважины.

- Основное оборудование, схема ГЗУ и принцип работы.

Групповые замерные установки сооружают для глубинно-насосных и фонтанно-компрессорных скважин.

Групповые замерные установки являются источником информации о состоянии скважин, используемой для оперативного контроля за выполнением текущих заданий по отборам, планирования геолого-технических мероприятий и систематического контроля режима разработки нефтяного месторождения. Информация по телемеханическим каналам передается в пункт управления.

Групповые замерные установки служат для автоматического замера дебита нефти, газа и воды, добываемых из скважин, и подключения выкидных линий от скважин к сборным коллекторам для дальнейшей транспортировки добытой продукции к сборному пункту, а так же блокировки скважин при аварийном состоянии технологического процесса или по команде с диспетчерского пункта.

В системе сбора нефти и газа, АГЗУ устанавливается непосредственно на месторождении. К АГЗУ по выкидным линиям поступает продукция с нескольких добывающих скважин. К одной установке, в зависимости от её конструкции, может подключаться до 14 скважин.

При этом поочередно осуществляется замер дебита жидкости по каждой скважине. На выходе из АГЗУ продукция всех скважин поступает в один трубопровод - «сборный коллектор» и транспортируется на дожимную насосную станцию (ДНС) или непосредственно на объекты подготовки нефти и газа.

АГЗУ конструктивно состоит из блока технологического (БТ) и блока автоматики (БА).

В БТ размещены:

- основное технологическое оборудование: узел переключения скважин, байпасная линия, емкость сепарационная с устройствами управления режимами ее работы, жидкостная линия с расходомером жидкости, газовая линия с расходомером газа, выходной коллектор, система трубопроводов с запорной и регулирующей арматурой;

- инженерных системы жизнеобеспечения: системы освещения, отопления, вентиляции; контрольно-измерительных приборов - первичные КИПиА;

- аварийных систем блокировок и сигнализации: сигнализаторы загазованности, пожара, несанкционированного доступа.

В БА размещены:

- устройство электропитания оборудования АГЗУ: шкаф силовой (ШС) с управлением приводами исполнительных механизмов;

- устройство сбора, обработки и местной индикации сигналов: вторичные приборы КИПиА, шкаф КИПиА для сбора и обработки сигналов первичных КИПиА;

- устройство выдачи информации: шкаф оборудования телеметрии и радиоканала, связи с верхним уровнем АСУТП нефтепромысла;

- инженерные системы жизнеобеспечения и аварийные систем сигнализации: оборудование освещения, отопления, вентиляции, пожарной сигнализации, несанкционированного доступа.

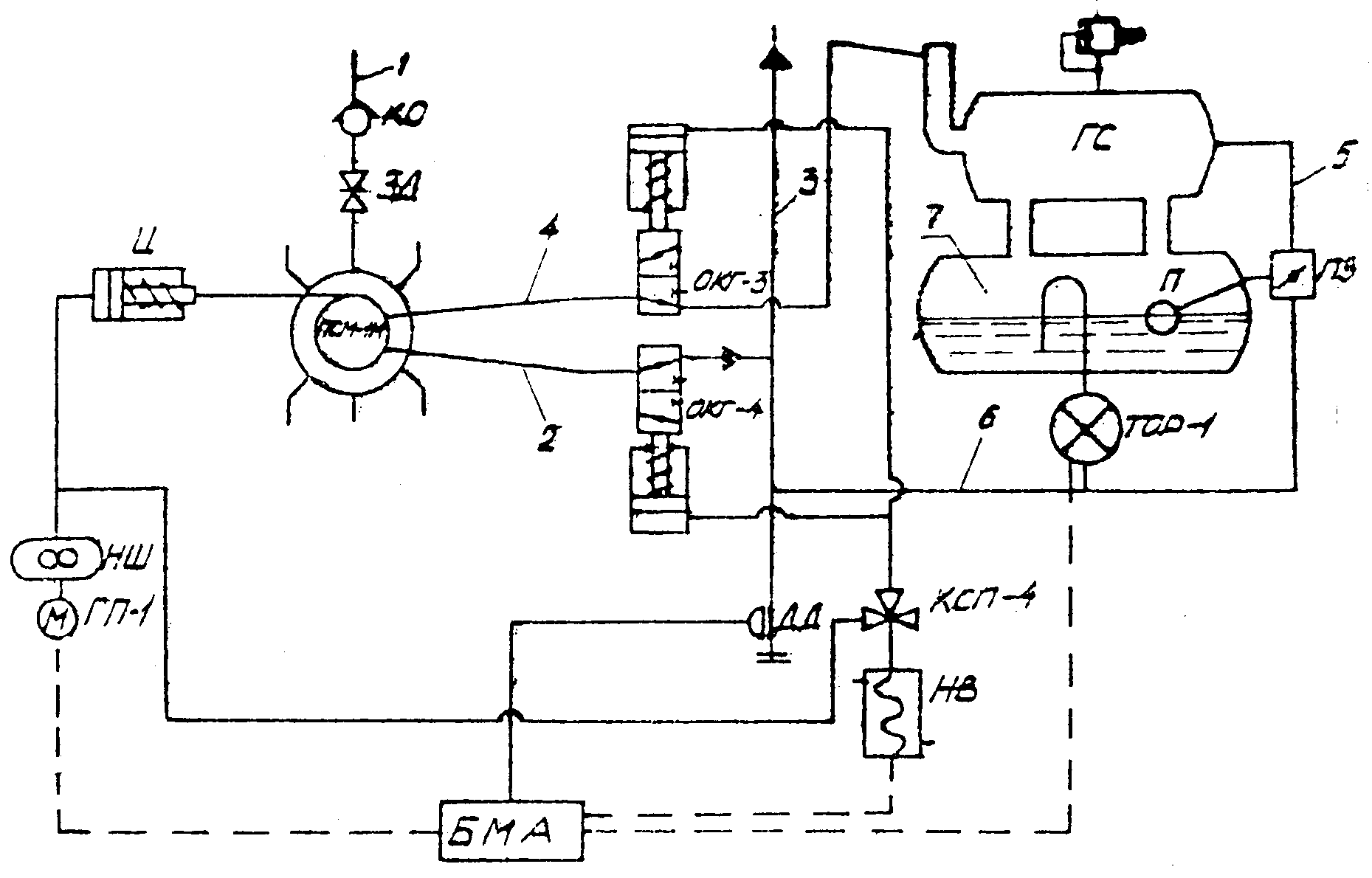

Принципиальная схема групповой замерной установки приведена на рисунке 4.

Рисунок 4. Принципиальная схема автоматизированной групповой замерной установки.

Продукция скважин ГЖС (газожидкостная смесь, состоящая из сырой нефти, пластовой воды и попутного нефтяного газа) по трубопроводам 1, подключенным к установке, последовательно проходя обратный клапан КО и задвижку ЗД, поступает в переключатель скважин выполненный на ПСМ (переключателе скважин многоходовом) либо на ПСМ с гидроприводом ГП-1, либо на трехходовых шаровых кранах с электроприводами с гидроприводом ГП-1, либо на трехходовых шаровых кранах с электроприводами, после которого по общему коллектору 2 через отсекатель ОКГ-4 попадает в сборный коллектор 3, подключенный к системе сбора. Узел переключения скважин направляет поток ГЖС скважины, выбранной для измерения, через замерный отвод 4 с отсекателем ОКГ-3 в двухъемкостный замерный гидроциклонный сепаратор ГС, где она центробежно- гравитационным способом разделяется на жидкую и газообразную фазы.

При применении рычажно-поплавковой механической системы переключения режимов работы сепаратора, газ по трубопроводу 5 проходит через поворотный затвор ЗП, смешивается с замеренной жидкостью и по трубопроводу 6 поступает в общий сборный коллектор 3. Отделившаяся в верхней части газосепаратора ГС жидкая фаза накапливается в нижней накопительной части сепаратора. По мере повышения уровня нефти поплавок П поднимается и по достижении верхнего заданного уровня воздействует на поворотный затвор, перекрывая газовую линию 5. Давление в сепараторе повышается и жидкость из сепаратора начинает вытесняться через счетчик расхода ТОР-1. При достижении жидкостью нижнего уровня ЗП открывает газовую линию, давление в сепараторе падает, и начинается новый цикл накопления жидкости в нижней емкости. Измеряемый дебит скважины (в м3) фиксируется электромагнитным счетчиком блока управления. Сигналы на этот блок поступают от счетчика ТОР-1.

В случае оснащения АГЗУ приборами КИПиА, газообразная фаза (попутный нефтяной газ) из верхней части сепаратора поступает по газовой линии, оборудованной запорной и регулирующей арматурой через расходомер газа в выходной коллектор. При этом происходит измерение расхода газа. При достижении в сепараторе установленного верхнего уровня жидкости (сырой нефти включая пластовую воду), средства КИПиА подают сигнал на изменение режима работы сепаратора в режим слива жидкости. В результате жидкостная линия открывается, а газовая линия закрывается для создания избыточного давления в сепараторе, обеспечивающего поступление жидкости в жидкостную линию, оборудованную запорно-регулирующей арматурой и расходомером жидкости, и далее в выходной коллектор. При этом измеряется расход жидкости. При достижении в сепараторе нижнего уровня жидкости, средства КИПиА подают сигнал на изменение режима работы сепаратора. При этом жидкостная линия закрывается, а газовая открывается, сепаратор вновь переходит в режим накопления жидкости с измерением расхода газа.

Переключение скважин на замер осуществляется блоком управления периодически. Длительность замера определяется установкой реле времени.

При срабатывании реле времени включается электродвигатель гидропривода ГП-1, и в системе гидравлического управления повышается давление. Гидроцилиндр переключателя ПСМ-1 под воздействием давления гидропривода ГП-1 перемещает поворотный патрубок переключателя, и на замер подключается следующая скважина.

Узел переключения скважин позволяет направить поток ГЖС всех подключенных к установке скважин «на байпас» и далее в выходной коллектор. Этот режим позволяет производить сервисные и ремонтные работы на оборудовании АГЗУ.

Сепаратор оборудован линией аварийного сброса давления, сброса газа на свечу через СППК (сбросной предохранительный пружинный клапан). Для удаления загрязнений при очистке сепаратора промывкой и пропариванием имеются дренажные патрубки с запорной арматурой и смотровой люк.

При эксплуатации малодебитных скважин с малым газовым фактором применяются АГЗУ, в которых не используются сепараторы. В этом случае поток ГЖС измеряемой скважины после узла переключения скважин направляется на расходомер-счетчик жидкости типа СКЖ, который измеряет расход жидкости, а расход газа учитывается расчетным способом.

При необходимости измерения удаленных малодебитных скважин применяются измерительные установки, именуемые БИУС, сконструированные с целью измерения дебита одной скважины с расходом жидкости до 100 м3/ сут и газовом факторе до 60 м3/м3. В них отсутствует узел переключения скважин, ГЖС через входные задвижки подается на сепаратор, далее в жидкостную измерительную и газовую линии, выходной коллектор. Предусмотрена байпасная линия. Измерение расхода жидкости ведется механическими счетчиками с местной индикацией. Учет расхода газа ведется расчетным методом. БИУС, как правило, не комплектуется БА.

Продолжительность замера устанавливается в зависимости от конкретных условий - дебита скважины, способов добычи, состояния разработки месторождения.

- Оборудование, применяемое при капитальном ремонте скважин (КРС)

Капитальный ремонт скважин (КРС) – комплекс работ, связанных с восстановлением работоспособности обсадных колонн, цементного кольца, призабойной зоны, установкой и извлечением подземного оборудования, ликвидацией аварий, осложнений и консервацией и ликвидацией скважин, а также с работами, требующими предварительного глушения продуктивных пластов (для газовых скважин), установки противовыбросового оборудования.

К капитальному ремонту скважин относятся ремонтные работы, для выполнения которых приходится привлекать более сложную технику, вплоть до использования бурильных установок. Капитальный ремонт выполняется бригадами специализированной службы, располагающей мощными и разнообразными техническими средствами и соответствующими специалистами.

Оборудование для капитального ремонта скважин состоит из:

- Неагрегативного компануемого оборудования (вышки, насосы, роторы, талевые системы, подъемники).

- Агрегатированного оборудования (установки);

- Инструмента для внутрискважинных работ (долота, трубы, ловильный инструмент);

- Инструмента для СПО (элеваторы, ключи).

Главное отличие техники капитального ремонта скважин от техники текущего заключается в широком использовании комплекса бурового оборудования.

Все работы по капитальному ремонту сопровождаются спуском в скважину и подъемом из нее труб, штанг и различных инструментов. Поэтому над устьем скважины устанавливается подъемное сооружение – вышка, мачта с оборудованием для спускоподъемных операций (СПО). Стационарные вышки и мачты используются крайне нерационально, т.к. ремонтные работы на каждой скважине проводятся всего лишь несколько дней в году, всё остальное время эти сооружения находятся в бездействии. Поэтому целесообразно использовать при подземном ремонте подъемники, несущие собственные мачты. Транспортной базой их служат тракторы и автомобили.

Агрегаты капитального ремонта предназначены для ликвидации нарушений герметичности или формы ствола скважины (нарушение герметичности обсадной колонны и цементного кольца или смятие обсадной колонны), ликвидации сложных внутрискважинных аварий и для ремонта фильтровой части скважины. Агрегат – в отличие от подъемника оснащен вышкой и механизмом для ее подъема и опускания.

Подъемник – механическая лебедка, монтируемая на тракторе, автомашине или отдельной раме. В первом случае привод лебедки осуществляется от тягового двигателя трактора, автомашин, в остальных от самостоятельного двигателя внутреннего сгорания или электродвигателя.

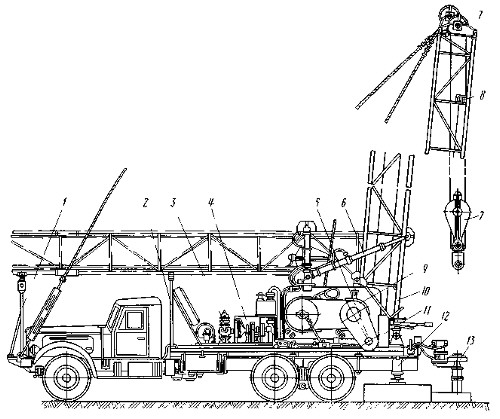

Для освоения и ремонта скважин используют самоходный агрегат А-50У, смонтированный на шасси автомобиля КрАЗ-257, грузоподъемной силой 500 кН (рисунок 5). Данный агрегат предназначен для:

- разбуривания цементной пробки в трубах диаметром 146 и 168 мм и связанных с этим процессом операций (спуска и подъема бурильных труб, промывки скважин и т.д.);

- спуска и подъема насосно-компрессорных труб;

- установки эксплуатационного оборудования на устье скважин;

- проведения ремонтных работ и работ по ликвидации аварии;

- проведения буровых работ.

Рисунок 5. Агрегат А-50У для ремонта скважины.

1 - передняя опора; 2 - промежуточная опора; 3 - компрессор; 4 - трансмиссия; 5 - промежуточный вал; 6 - гидродомкрат для подъема вышки; 7 - талевая система; 8 - ограничитель подъема талевого блока; 9 - лебедка; 10 -вышка; 11 - пульт управления; 12 - опорные домкраты; 13 - ротор.

Взамен агрегата А-50У выпущен модернизированный агрегат А-50М с повышенными надежностью и грузоподъемностью.

Для спускоподъемных операций с укладкой труб и штанг на мостки при капитальном ремонте нефтяных и газовых скважин, не оборудованных вышечными сооружениями используют подъемные установки типа АзИНмаш-37(рисунок 6).

Подъемные установки этого типа подразделяются – на АзИНмаш-37А, АзИНмаш-37А1, АзИНмаш-37Б, смонтированные на базе автомобилей повышенной проходимости КрАЗ-255Б и КрАЗ-260. Подъемные установки АзИНмаш-37А и АзИНмаш-37А1 комплектуются автоматами АПР для свинчивания и развинчивания насосно-компрессорных труб и автоматическим ключом типа КШЭ с электроприводом для свинчивания насосных штанг.

Подъемные установки оснащены ограничителем подъема крюкоблока, системой звуковой и световой сигнализации установки вышки, контрольно-измерительными приборами работы двигателя и пневмосистемы, а также другими системами блокировки, обеспечивающими безопасность ведения работ при монтаже установки вблизи скважины и спуско-подъемных операциях.

Рисунок 6. Подъемная установка АзИНмаш-37.

1 - талевая система; 2 - вышка; 3 - силовая передача; 4 - передняя опора; 5 - кабина оператора; 6 - лебедка; 7 - гидроцилиндр подъема вышки; 8 - задняя опора.

Широко применяются тракторные подъемники ЛПТ-8, агрегаты «АзИНмаш-43А», «Бакинец-3М», А50У, УПТ, «АзИНмаш-37» и др.

Для производства спуско-подъемных операций при ремонте скважин, необорудованных вышечными сооружениями, для производства тартальных работ, для чистки песчаных пробок желонкой и для возбуждения скважин поршневанием (свабированием) предназначены агрегаты подъёмные АПРС-32 и АПРС-40.

Агрегат является самоходной нефтепромысловой машиной, смонтированной на шасси трехосного автомобиля высокой проходимости УРАЛ4320 или КрАЗ-260, и состоит из однобарабанной лебедки и двухсекционной телескопической вышки с талевой системой. Вышка агрегата имеет повышенную прочность, изготовляется из низколегированной морозостойкой стали.

Для проведения подземного ремонта скважин, оборудованных подъемными сооружениями предназначен тракторный подъемник АзИНмаш-43П. Подъемник представляет собой самоходную механизированную лебедку, смонтированную на гусеничном болотоходном тракторе Т-100МЗБГС или обычный Т-100МЗ.

Для спуско-подъемных операций в процессе капитального ремонта нефтяных и газовых скважин предназначены подъемные установки типа УПТ. К ним относятся: УПТ-32, УПТ1-50, УПТ1-50Б. Установки самоходные, смонтированные на гусеничных тракторах. Состоят из следующих основных узлов: однобарабанной лебедки, установленной на специальном основании под оборудование, вышки с талевой системой, задней и передней опор вышки, кабины водителя. Установки укомплектованы механизмами для свинчивания – развинчивания труб; оснащены устройством противозатаскивания крюкоблока и взрывобезопасной системой освещения рабочей площадки на устье скважины и пути движения крюкоблока.

В отличие от УПТ-32, установки УПТ1-50 и УПТ-50В снабжены узлом привода ротора, а также укомплектованы гидрораскрепителем.

Рисунок 7. Подъемная установка УПТ1-50. 1 - коробка передач; 2 - однобарабанная лебедка; 3 компрессор воздуха; 4 - передняя опора вышки; 5 - фара; 6 - вышка с талевой системой; 7 - управление; 8 - кабина машиниста; 9 - гидродомкрат; 10 - задняя опора вышки.

Для разрушения гидратных и парафиновых пробок, закачки в скважину технологических жидкостей, цементирования скважин в призабойной зоне, геофизических исследований используют мобильную установку УПД-5М. УПД-5М представляет собой самоходную нефтепромысловую машину совместно с монтажной базой, включающей в себя барабан с укладчиком для намотки длинномерных труб, механизм подачи трубы в скважину, закрепленную на шасси автомобиля КаАЗ-65101/100, или каком-либо другом типе шасси, по желанию заказчика. Привод всех механизмов установки осуществляется гидромоторами, для про-ведения вспомогательных работ имеется гидроманипулятор грузоподъемностью 300 кг.

Трубные элеваторы – для захвата обсадных, бурильных и НКТ применяют нескольких типоразмеров:

- элеваторы ЭЗН – одноштропные (СПО с помощью двух элеваторов) грузоподъемностью 15, 25 и 50 т. В комплект входят: два элеватора, захватное приспособление и штроп.

- элеваторы ЭГ – одноштропные предназначены для работы с автоматами АПР-2ВБ и спайдерами, грузоподъемностью 16, 50 и 80 т.

- элеваторы ЭХЛ для НКТ с условным диаметром от 48 до 114 мм, грузоподъемностью 10 – 40 т.

Штанговые элеваторы ЭШН (рисунок 8) – для захвата колонны штанг и удержания ее в подвешанном состоянии при СПО, грузоподъемностью 5 и 10 т. Конструкция их предусматривает использование двух пар вкладышей для втулок, одна предназначена для штанг Ж12, 16, 19 и 22 мм, вторая – для штанг Ж25 .

Рисунок 8. Элеватор штанговый ЭШН.

1 - шайба; 2 - шплинт; 3 - штроп; 4 - винт; 5 - вкладыш; 6 - втулка; 7 - корпус.

Подъемные крюки, предназначенные для подвешивания элеваторов, вертлюгов и другого оборудования при СПО, изготавливаются двух типов: однорогие (исполнение I) и трехрогие (исполнение II).

Штропы служат для подвески элеватора на крюк. Конструктивно это замкнутая стальная петля овальной формы, сильно вытянутая по одной оси. Изготавливают их цельнокатанными или сварными в стыке контактной сваркой с последующей термообработкой. Для капитального ремонта скважин выпускают штропы ШЭ-28-П-Б и ШЭ-50-Б грузоподъемностью 28 и 50 т.

Для механизации операций по свинчиванию и развинчиванию, а также для автоматизации по захвату, удержанию на весу, освобождению и центрированию колонны НКТ предназначены автоматы типа АПР.

Для механизации процесса свинчивания и развинчивания насосных штанг применяют штанговые ключи АШКТМ, КМШЭ, КАРС (автоматические и механические ключи), принцип аналогичен АПР.

Для автоматизации операций по захвату, удержания на весу, освобождения и центрирования колонны насосно-компрессорных или бурильных труб в процессе спуска их в скважину предназначены спайдеры.

Для свинчивания и развинчивания насосно-компрессорных и бурильных труб в процессе выполнения спуско-подъемных операций при текущем и капитальном ремонте скважин используют механический гидроприводной ключ КПР-12.

Состоит из следующих основных узлов: трубного ключа, производящего свинчивание и развинчивание с расчетным крутящим моментом; гидравлической насосной станции, создающей требуемые расход и давление масла в гидросистеме, и подвески ключа с гидроподъемником и амортизатором.

Ключ представляет собой двухскоростной цилиндрический редуктор с разрезной рабочей шестерней, в которой устанавливаются сменные захваты. Комплектуется объемным стопорным устройством.

Для свинчивания и развинчивания насосно-компрессорных труб (НКТ) и замков бурильных труб механизированным, а также ручным способом при текущем и капитальном ремонте скважин предназначен ключ трубный типа КТЛ. Он обеспечивает надежный захват НКТ, сохранность НКТ от деформаций.

Для отвинчивания штанг при закрепленном плунжере глубинного насоса с регулируемыми зажимными плашками применяют круговой ключ штанговый КШК.

Во время подземного ремонта скважин при заедании плунжера глубинного насоса приходится поднимать трубы вместе со штангами. Так как муфтовые соединения труб не совпадают с соединениями штанг, то после отвинчивания очередной трубы над муфтой, установленной на элеваторе, будет находиться гладкое тело штанги, захват которого штанговым ключом невозможен. В круговом ключе штанги захватываются плашками, имеющими угловые вырезы с зубьями. Одна из плашек неподвижная, прикреплена двумя штифтами к внутренней части ключа, а вторая - подвижная, прикреплена к внутреннему концу зажимного стержня.

При ручном свинчивании и развинчивании труб различного диаметра применяются ключи цепные. Ключ состоит из рукоятки, двух шарнирно соединенных щек с зубьями с плоскими шарнирными звеньями. Для придания прочности щеки термически обрабатываются.

Для герметизации устья в процессе проведения ремонтных работ в скважине предназначены герметизаторы ГУ-48, ГУ-60, ГУ-73.

Заключение

Производственный процесс разработки и эксплуатации нефтяных месторождений - это совокупность всех действий людей и оборудования производства, необходимого для извлечения нефти из недр на поверхность, подсчета добываемой продукции из скважин, дальнейшей ее транспортировки для получения товарной продукции.

Нарушение целостности нефтепромыслового оборудования, приводит к прекращению эксплуатации скважин, к неизбежному уменьшению добычи нефти или газа, что делает необходимым выполнение так называемого капитального ремонта скважины – процесса длительного, трудоемкого и весьма дорогого; стоимость ремонта скважины часто соизмерима, а иногда одинакова со стоимостью ее сооружения. Отсюда и главное требование к качеству оборудования – его надежность.

Оборудование любой скважины должно обеспечивать отбор продукции в заданном режиме, замер продукции и возможность проведения необходимых технологических операций с учетом охраны недр, окружающей среды и предотвращения аварийных ситуаций. Замерные установки также являются источником информации о состоянии скважин, для планирования геолого-технических мероприятий и систематического контроля режима разработки нефтяного месторождения.

В связи с развитием нефтегазодобывающей отрасли Российский рынок нефтегазопромыслового оборудования активно развивается, что приводит к быстрому обновлению оборудования, созданию совершенно новых типов, размеров и конструкций.

Список использованной литературы

- Расчет и конструирование нефтепромыслового оборудования: учебное пособие для вузов/М: Недра/ Чичеров Л.Г., Молчанов Г.В., Рабинович А.М., 1987

- Разработка и эксплуатация нефтяных месторождений: учебник для вузов/ М.: Недра /Бойко В.С., 1990.

- Разработка нефтяных и газовых месторождений/ учебное пособие/ Покрепин Б.В.

- Справочное руководство по проектированию разработки и эксплуатации нефтяных и газовых месторождений. /М.: Недра/ Гиматудинов Ш.К., Борисов Ю.П., Рлзенберг М.Д./ 1983.

- Справочная книга по текущему и капитальному ремонту нефтяных и газовых скважин/ М: Недра/Амиров А.Д., Карапетов К.А., Лемберанский Ф.Д./ 1979.

- Система технического обслуживания и планового ремонта бурового и нефтепромыслового оборудования в нефтяной промышленности./ М., ВНИИОЭНГ, / Усачева Г.Н., Кузнецова Э.А., Королева Л.М., 1982.

- Техника и технобллогия бурения восстающих скважин. /М.: Недра/ Колосов Д.П,, Глухов И.Ф.,1988.

- Технологические основы технологии / М.:Металлургия/ И.М.Глущенко. ГИ. 1990.

- Эксплуатация нефтяных и газовых скважин. /М: Недра/ Муравьев В.М. 1978.

PAGE \* MERGEFORMAT 3

Оборудование, применяемое при КРС