Одностоечные токарно-карусельные станки

Содержание

1.Введение 4

1.1 Описание конструкции и системы

управления станка – прототипа 6

1.2 Описание конструкции системы управления и принцип

работы проектируемого узла. 9

2.Кинематический расчет коробки скоростей 12

3. Расчет валов на прочность, определение предварительных диаметров валов, выбор материала валов, проверочный растет валов 16

4. Расчет зубчатых передач, проверка прочности зубьев при перегрузках 21

5. Выбор подшипников, проверочный расчет подшипников 27

6. Расчет шпинделя на жесткость, выбор материала 29

7. Расчет муфт 31

8. Расчет клиноременной передачи 33

9. Расчет шпоночных соединений 35

10. Конструкция станины 36

11. Выбор типа смазки 37

12. Расчет схвата руки робота 38

1. ВВЕДЕНИЕ

Важнейшим направлением развития современного стан�костроения является автоматизация, которая включает комплекс мероприятий (технических, организационных и др.), позволяю�щих вести производственные процессы без непосредственного участия человека. В последние годы широкое распространение получили ра�боты по созданию новых высокоэффективных автоматизированных механосборочных производств и реконструкции действующих произ�водств на базе использования современного оборудования и средств управления всеми этапами производства. В машиностроении внедря�ется производственное оборудование, оснащенное системами число�вого программного управления и микропроцессорной техникой, на его базе создаются автоматизированные участки и цеха, управляемые от ЭВМ.

Проектируемые и реализуемые производственные процессы долж�ны обеспечивать решение следующих задач: выпуск продукции необ�ходимого качества, без которого затраченные на нее труд и материальные ресурсы будут израсходованы бесполезно; выпуск тре�буемого количества изделий в заданный срок при минимальных затра�тах живого труда и вложенных капитальных затратах.

В настоящее время идет интенсивное расширение номенклатуры производимых изделий и увеличение общего их количества. Наряду с этим возрастают требования к качеству изделий. Это ведет за собой необходимость повышения точности технологического оборудования, его мощности, быстродействия, степени автоматизации и экологиче�ской чистоты всей производственной системы.

Повышение точности в машиностроении поставило перед станкостроителями серьезные задачи в области создания высоко�точных станков. Требования к прецизионным станкам с каждым годом растут. В станках применяют новые элементы: направляющие качения, гидро�статические и аэростатические направляющие, гидростатические и аэростатические опоры в

шпиндельных узлах, передачи винт-гайка качения и гидростатические передачи винт-гайка, различ�ные демпфирующие устройства и многое другое.

В современном станкостроении характерно максимальное использование нормализованных и стандартных узлов и деталей, развитие метода агрегатирования и создание гамм станков в виде нормального ряда типоразмеров с максимальной стандартизацией узлов и деталей.

Современный станок органически соединил технологическую машину для размерной обработки с управляющей вычислительной машиной на основе микропроцессора. Эффективными инструментами инженера-конструктора являются средст�ва вычислительной техники и системы автоматизированного проектирования. Знание и использование ЭВМ упрощают и оптимизируют работу любого специалиста, в особенности конструктора.

1.1 Описание конструкции и системы управления станка - прототипа

Одностоечные токарно-карусельные станки являются универсальными и предназначены для обработки разнообразных изделий из черных и цветных металлов в условиях мелкосерийного и серийного производства.

Токарно-карусельные станки предназначены для обработки изделий большой массы с относительно небольшой длиной по сравнению с диаметром. Отличительной особенностью токарно-карусельных станков является вертикальное расположение шпинделя. На его верхнем конце находится планшайба, на которой с помощью кулачков, имеющих радиальное перемещение, устанавливается и закрепляется обрабатываемое изделие. Изделие совершает главное вращательное движение, а инструмент, закрепленный на суппорте, - поступательное движение подачи. Шпиндель станка частично разгружен, т.к. массу изделия и силы резания воспринимают круговые направляющие планшайбы. Токарно-карусельные станки бывают одностоечные, двухстоечные, или портальные. Одностоечные токарно-карусельные станки обычно имеют вертикальный и боковой суппорты, двухстоечные - 2 вертикальных и 1 или 2 боковых. На одном из вертикальных суппортов часто устанавливают поворотную револьверную головку. Привод механизмов станка обычно осуществляется от нескольких, а у тяжёлых - от многих электродвигателей, которые во время обработки передают движение шпинделю с планшайбой, суппортам при их рабочих и холостых (ускоренных) движениях, а также служат для закрепления поперечины, включения тормоза и т.д.

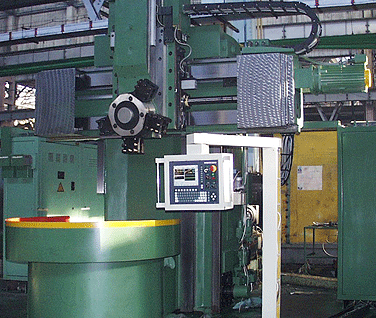

Рисунок 1 – Токарно-карусельный станок 1512

Таблица1 - Основные технические данные и характеристики:

|

Наименование параметров

|

Ед.изм.

|

Величины

|

|

Класс точности

|

|

Н

|

|

Диаметр планшайбы

|

мм

|

1120

|

|

Наибольшая высота устанавливаемого изделия

|

мм

|

1000

|

|

Наибольший диаметр устанавливаемого изделия

|

мм

|

1250

|

|

Наибольшая масса изделия, устанавливаемого на планшайбе

|

кг

|

6000

|

|

Пределы частоты вращения планшайбы

|

мин-1

|

1,25 ... 250

|

|

Мощность электропривода подачи шпинделя

|

кВт

|

30

|

|

Габариты станка

|

мм

|

|

|

- длина

|

|

2920

|

|

- ширина

|

|

2705

|

|

- высота

|

|

4100

|

|

Вес станка

|

кг

|

14800

|

|

Аналоги

|

|

1Е512ПФ1

|

На станках 1512 можно производить:

- Обтачивание и растачивание цилиндрических и конических поверхностей

- Протачивание торцовых поверхностей

- Прорезку канавок и отрезку, сверление, зенкерование и развёртывание центральных отверстий.

На токарно-карусельных станках производят обтачивание и растачивание цилиндрических, конических и фасонных поверхностей, подрезку торцовых поверхностей, а на станках с револьверной головкой, кроме того, сверление, зенкерование и развёртывание. При наличии специальных приспособлений можно также нарезать резьбу, производить долбление, фрезерование и шлифование. На токарно-карусельных станках можно вести многоинструментальную обработку, используя одновременно движения нескольких инструментов, установленных на разных суппортах, что позволяет значительно повысить производительность. Жёсткость конструкций допускает обработку уникальных массивных изделий с высокой степенью точности. Например, на тяжёлых двухстоечных станках обрабатывают изделия массой до 500т. и более с диаметром до 30м.

1.2 Описание конструкции системы управления и принцип работы проектируемого узла.

Одностоечные токарно-карусельные станки состоят из следующих основных сборочных единиц: станины; механизма передачи движения на подачу; коробки скоростей; стола; ограждения планшайбы; узла смазки; коробки подач вертикального суппорта; коробки подач горизонтального суппорта (бокового); поперечины; механизма перемещения поперечины; горизонтального суппорта (бокового); подвески пульта управления; механизма ручного перемещения вертикального суппорта; вертикального суппорта; подвесного пульта управления.

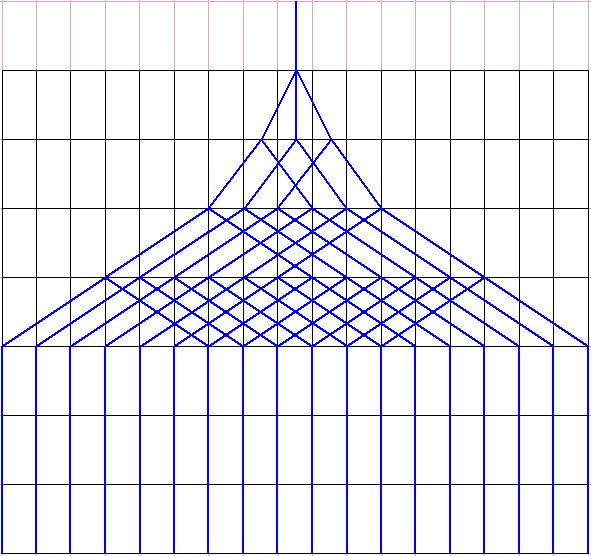

Рисунок 2 - Размещение органов управления станком

Спецификация органов управления:

1-Рукоятка крепления резцовой головки бокового суппорта

2-Винт фиксации оправки режущего инструмента в гнезде револьверной головки

3-Винт фиксации ползуна вертикального суппорта

4-Гайки крепления поворотных салазок вертикального суппорта

5-Рукоятка автомата подключения станка к электросети

6-Рукоятка зажима поперечины

7-Кнопки перемещения поперечины "вверх", "вниз"

8-Квадрат червяка поворота ползуна вертикального суппорта

9-Винт фиксации вертикального суппорта

10-Маховик ручного вертикального перемещения ползуна вертикального суппорта

11-Маховик ручного горизонтального перемещения вертикального суппорта

12-Подвесной пульт управления

13-Винт фиксации ползуна бокового суппорта

14-Винт фиксации бокового суппорта

15-Маховик ручного горизонтального перемещения ползуна бокового суппорта 16-Маховик ручного вертикального перемещения бокового суппорта

Коробка скоростей

Коробка скоростей служит для передачи вращательного движения от электродвигателя к планшайбе, а также пуска, останова и изме�нения чисел оборотов планшайбы. Вращение на входной вал коробки скоростей передается от электродвигателя главного привода через клиноременную передачу. Коробка скоростей сооб�щает планшайбе 18 ступеней чисел оборотов.

Управление коробкой скоростей - дистан�ционное с подвесного кнопочного пульта.

Наличие в коробке скоростей электромаг�нитных муфт позволяет переключать скорости на ходу и тем самым обеспечить поддержание ступенчато-постоянной скорости резания при обработке торцовых поверхностей.

Коробка скоростей состоит из валов, смонтированных на подшипниках качения в корпусе. При высоких числах оборотов пуск осу�ществляется ступенчато в два, три или четы�ре этапа автоматически. Количество ступеней разгона возрастает с увеличением числа обо�ротов планшайбы.

Переключение муфт при осуществлении ступенчатого разгона производится автомати�чески. Изменение чисел оборотов с I по 18 сту�пень производится включением соответствую�щих комбинаций электромагнитных муфт.

Смазка коробки скоростей осуществляет�ся от отдельного шестеренного насоса, за�крепленного на задней стенке стола. Масло подводится по трубкам ко всем рабочим эле�ментам. Для смазки и охлаждения дисков элек�тромагнитных муфт, масло подводится к ним через отверстия в валах. .

Подвод напряжения к вращающимся элек�тромагнитным муфтам осуществляется щетками, установленными на специальных кронштейнах и прижатыми к контактным кольцам электромаг�нитных муфт.

Стол состоит из корпуса с круговыми направляющими, планшайбы со шпинделем и круговыми направляющими, и привода план�шайбы.

Корпус стола представляет собой чугун�ную отливку с развитой системой ребер, при�дающих ему большую жесткость. Для обеспече�ния соединения со стойками, в корпусе стола предусмотрены развитые привалочные плоскос�ти с отверстиями для крепления.

В верхней части корпуса стола имеется кольцевая канавка, в которую входит кольце�вой выступ планшайбы, образуя лабиринт. Это препятствует разбрызгиванию смазки и защища�ет от попадания внутрь стола стружки, чугун�ной пыли, эмульсии и других загрязняющих элементов.

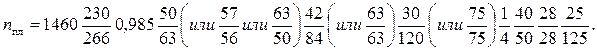

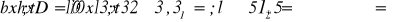

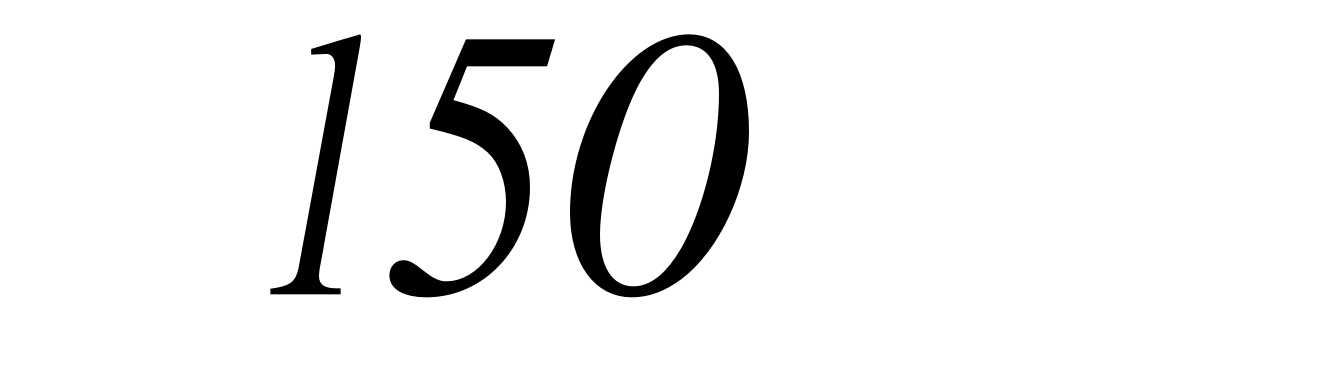

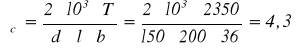

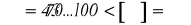

2.Кинематический расчет коробки скоростей.

Проектируемый узел — привод главного движения.

минимальная об/мин.

Эффективная мощность привода .

Число ступеней привода .

Определяем диапазон регулирования чисел оборотов шпинделя:

, (1.3.1)

где nmax , nmin - соответственно максимальное и минимальное

числа оборотов шпинделя, об/мин.

Определяем знаменатель геометрического ряда чисел оборотов шпинделя:

n (1.3.2)

где zn - количество ступеней чисел оборотов шпинделя.

Принимаем стандартное значение знаменателя геометрического ряда

n = 1, 26.

Определяем промежуточные значения частот вращения:

|

n1 = nmin = 10 мин-1

n2 = n11 =101,261 = 12,6 мин-1

n3 = n12 =101,262 = 15,9 мин-1

n4 = n13 =101,263 = 20 мин-1

n5 = n14 =101,264 = 25,2 мин-1

n6 = n15 =101,265 = 31,8 мин-1

n7 = n16 =101,266 = 40 мин-1

n8 = n17 =101,267 = 50,4 мин-1

n9 = n18 =101,268 = 63, мин-1

|

n10 = n19 =101,269 = 80,05 мин-1

n11= n110 =101,2610 = 100,9мин-1

n12= n111 =101,2611 = 127,1мин-1

n13= n112=101,2612 = 160,1 мин-1

n14 = n113 =101,2613 = 201,8 мин-1

n15 = n114 =101,2614 = 254,2 мин-1

n16 = n115 =101,2615 =320,3 мин-1

n17 = n116 =101,2616 =403,5 мин-1

n18 = n117 =101,2617 =508,5 мин-1

|

Выбираем по значению стандартный ряд чисел оборотов

Максимальное отклонение от стандартного значения не превышает 1,7%.

На основе величин Zn и выбираем оптимальный структурный вариант привода:

Zn = p1(x1) * p2(x2) * ... * pn(xn); (1.4.1)

где p1,pn - количество различных передач в каждой группе

x1,xn - характеристика группы передач

Zn = 16= 3(1) x 2(3) x 2(6) x 2(6) (1.4.2)

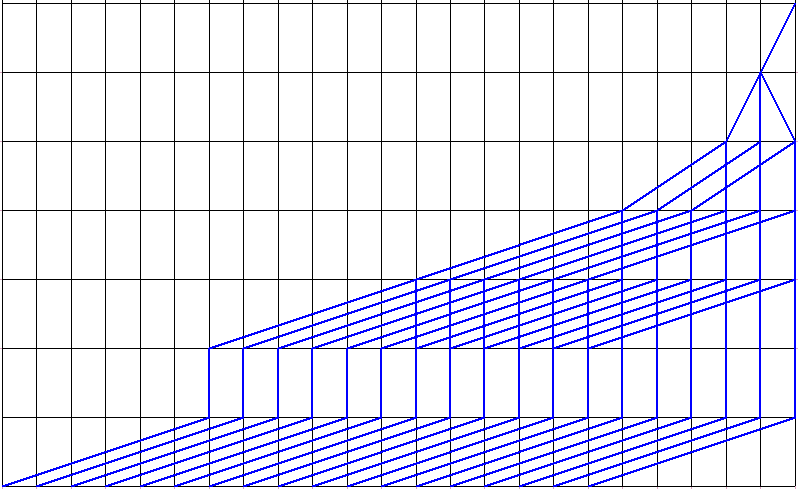

По выбранному оптимальному структурному варианту привода строим структурную сетку.

Рисунок 3 – Структурная сетка

Определяем нужную мощность двигателя. Для этого предварительно примем общий коэффициент полезного действия привода .

Требуемая мощность электродвигателя, кВт:

кВт; (1.4.3) где =1,25 – коэффициент перегрузки.

Принимаем электродвигатель 4А200L6У3, имеющий номинальную мощность кВт, и номинальную частоту вращения n=980 мин-1.

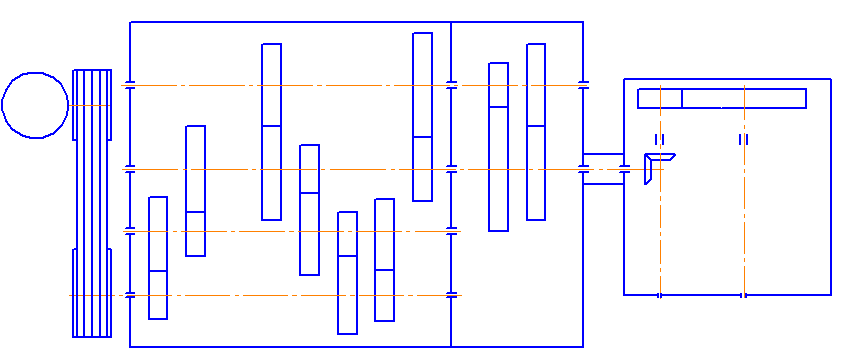

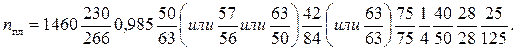

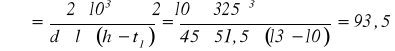

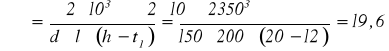

График частот вращения строится для определения конкретных значений величин, которые показывают передаточные отношения всех передач привода и частот вращения валов привода.

Строим график частот :

Рисунок 4 - График частот

Определим передаточное отношение в каждой группе передач по формуле:

i = u (2.2.5)

где - принятый знаменатель ряда чисел оборотов

|

i1 = 1,26-1= 0,79;

i2 = 1,26-1 = 0,79;

i3 = 1;

i4 = 1,26;

i5 = 1,26-3 = 0,5;

i6 = 1;

|

i7 = 1,26-6 = 0,25;

i8 = 1;

i9 = 1,26-6 = 0,25;

i10 = 1;

i11 = 1;

i12 = 1,26-6 = 0,25.

|

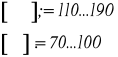

Ориентировочно на валах, по таблице, выбираем числа зубьев передач:

1) Передачи на первом валу: z = 108;

z1ш = 48; z1к = 108-48 = 60;

z2ш = 54; z2к = 108-54 = 54;

z3ш = 48; z3к = 108-48 = 60;

2) Передачи на втором валу: z = 84;

z4ш = 28; z4к = 84-28 = 56;

z5ш = 42; z5к = 84-42 = 42;

3) Передачи на третьем валу: z = 84;

z6ш = 17; z6к = 84-17 = 67;

z7ш = 42; z7к = 84-42 = 42;

4) Передачи на четвертом валу: z = 84;

z8ш = 17; z8к = 84-17 = 67;

z9ш = 42; z9к = 84-42 = 42;

5) Передачи на пятом валу: z = 84;

z10ш = 42; z10к = 84-42= 42;

6) Передачи на шестом валу: z = 84;

z11ш = 17; z11к = 84-17 = 67;

Cтроим кинематическую схему привода:

Рисунок 5 – Кинематическая схема

1.5 Расчет валов на прочность

Определяем мощность на каждом валу с учетом потерь на трение в зацеплениях зубчатых колес:

промежуточный вал

Рп = Рдв = 30 кВт;

первый вал:

Р1 = Рдв р = 300,95 = 28,5 кВт; (1.5.1)

второй вал:

Р2 = Р1 пмз = 28,5 0,980,990,99 = 27,374 кВт; (1.5.2)

третий вал:

Р3 = Р2 пмз = 27,374 0,980,990,99 = 26,293 кВт; (1.5.3)

четвертый вал:

Р4 = Р3пмз = 26,293 0,980,990,99 = 25,254 кВт; (1.5.4)

пятый вал:

Р5 = Р4пмз = 25,254 0,980,990,99 = 24,256 кВт; (1.5.5)

шестой вал:

Р6 = Р5пз.кон = 24,256 0,980,990,96 = 23,053 кВт; (1.5.6)

седьмой вал:

Р7 = Р6пз.кос = 23,053 0,980,990,97 = 22,138 кВт; (1.5.7)

где п = 0,98 – КПД пары подшипников,

м=0,99 – КПД электромагнитной муфты,

з=0,99 – КПД зубчатой передачи,

р=0,95 – КПД ременной передачи,

з.кон=0,96 – КПД конической передачи,

з.кос =0,97 – КПД зубчатой косозубой передачи

Для определения крутящих моментов на валах в коробках скоростей универсальных станков в качестве расчетной частоты вращения шпинделя принимается не nmin, а подсчитывается по формуле:

np = nmin. (1.5.8)

первый вал: np =800 мин-1

второй вал: np =630=734,898 мин-1

третий вал: np =315=462,957 мин-1

четвертый вал: np =80=185,66 мин-1

пятый вал: np =20=73,68 мин-1

шестой вал: np =20=73,68 мин-1

седьмой вал: np =5=18,42 мин-1

где Nэ – мощность электродвигателя, np – расчетная частота вращения.

Крутящие моменты на валах:

T= (1.5.9)

Крутящий момент на валу электродвигателя привода при номинальной мощности определяется по формуле:

Тэ = 9,55103Nэ/nэ = 9,5510330/980 = 292,59 Нм.

первый вал: ; Нм;

второй вал: ; Нм;

третий вал: ; Нм;

четвертый вал:; Нм;

пятый вал: ; Нм;

шестой вал: ;Нм;

седьмой вал: ;Нм. Определение предварительных диаметров валов

Определяем предварительные диаметры валов из расчета только на кручение при пониженных допускаемых напряжениях [4]:

, мм (1.6.2.1)

[] – пониженное допускаемое напряжение на кручение, = 20 … 25 Н/мм2;

Tj – максимальные крутящие моменты на валах.

d1=мм,

d2= мм,

d3= мм,

d4= мм,

d5= мм,

d7= мм.

Выбор материала валов

Валы, входящие в состав коробок скоростей, могут быть разделены на три группы. К первой группе относятся валы, работающие при повышенных нагрузках, вызывающих изгиб и кручение. Основным фактором, определяющим их работоспособность, является усталостная прочность. Материал для изготовления вала выбирается в зависимости от его диаметра (по условию обеспечения прокаливаемости), а твердость назначается исходя из условий работы. Упрочняющая обработка таких валов состоит в объемной закалке с последующим высоким или средним отпуском. Ко второй группе относятся валы, для которых должны быть обеспечены высокая износостойкость и прочность шлицев, а также износостойкость опорных шеек. Такие валы изготавливаются из стали 45, заготовки их проходят нормализацию для улучшения обрабатываемости резанием, а обработанные детали – закалку с индукционным нагревом. Третью группу составляют наиболее нагруженные валы, для которых надо обеспечить усталостную прочность, повышенную износостойкость поверхностей и сопротивление смятию. Для обеспечения требуемого сопротивления смятию толщина упрочненного слоя должна составлять 1,2 мм, требуемой износостойкости и стойкости против задиров при монтаже – 0,5 мм.

Исходя из изложенного выше принимаем следующие марки сталей для валов: сталь 40Х (твердость поверхности 46 … 52 HRCэ, твердость сердцевины 229 … 265 НВ, метод упрочнения – объемная закалка с высоким отпуском с последующей поверхностной закалкой при индукционном нагреве).

Проверочный расчет валов

Расчет будем производить для самого нагруженного вала – вала 6. Силы, нагружающие вал от передачи z19 – z20:

Окружная сила Ft20=19792,16 Н; Радиальная сила Fr20=5093,83 Н;

Осевая сила Fa20=5093,83 Н;

Силы, нагружающие вал от передачи z21 – z22:

Окружная сила Ft21=36926,5 Н; Радиальная силаFr21=16000 Н;

Осевая сила Fa21=10334,98 Н.

- Определяем опорные реакции в горизонтальной плоскости:

;

dm2=302мм; dm3=189мм.

;

;

.

- Опорные реакции в вертикальной плоскости:

;

;

;

.

По найденным нагружающим вал силам были построены эпюры, которые так же показывают коэффициент запаса вала.

- находим наиболее опасное сечение. Наиболее опасным является сечение вала под зацеплением зубчатых колес, в котором действует максимальный крутящий момент. Определяем коэффициенты безопасности в этом сечении.

- Материал вала сталь 40Х, -1 = 450 МПа; -1 = 275 МПа.

- Нормальные напряжения:

a = u = (1.6.8.1)

где

a = u =

- Касательные напряжения от нулевого цикла:

a = m = (1.6.8.2)

где .

a = m =

- Эффективные коэффициенты концентрации напряжений (таблица 2.5 [4], стр. 19):

K = 1,9 K = 1,9

- Масштабные факторы (таблица 2.4 [4], стр. 18):

= 0,59 = 0,59

- Коэффициенты, характеризующие чувствительность материала к ассиметрии цикла нагружения (таблица 2.2 [4], стр. 16):

= 0,3 = 0,1

- Коэффициент, учитывающий шероховатость поверхности. Принимаем Ra = 1,25 шероховатость посадочной поверхности, тогда по таблице 2.6 ([4], стр. 19) = 0,9.

- Коэффициент безопасности только по изгибу:

(1.6.8.3)

- Коэффициент безопасности только по кручению:

(1.6.8.4)

- Общий коэффициент безопасности:

. (1.6.8.5)

Таким образом, прочность обеспечена.

4. Расчет зубчатых передач

- Выбор материала: марки сталей для шестерни и колеса назначаем одинаковые 18ХГТ, термическая обработка – цементация и закалка. Основные механические характеристики: твердость 56-63 HRC, B = 1000 МПа, т = 800 МПа.

- Определение допускаемых контактных напряжений

Базовое число циклов, соответствующее пределу выносливости для шестерни и зубчатого колеса NH lim i:

NH lim i = f (HB i).

По рис. 4.1.3 ([1], стр. 43) принимаем: NHlim1,2,3,4 =150106.

Эквивалентное число циклов:

NHE i = 60niLhckHE, (1.6.3.1)

где Lh = 8*254*2*8=32512 ч – продолжительность работы передачи;

с = 1 – число зацеплений зуба за один оборот колеса;

kHE = 1 – коэффициент учитывающий изменение нагрузки передачи;

ni – частота вращения шестерни (колеса).

Получаем:

Для шестерни z8ш:

NHE 1 = 603153251211 = 614,48106.

Для колеса z8к:

NHE 2 = 6073,683251211 = 143,73106;

Для шестерни z11ш:

NHE 3 = 6073,683251211 = 143,73106.

Для колеса z11к:

NHE 4 = 6018,423251211 = 35,93106.

Определяем коэффициент долговечности ZN:

так как NH lim 1 < NHE 1 то принимаем ZN1= 1 ([2], стр. 42).

(1.6.3.2)

;

Предел контактной выносливости:

H lim 1,2,3,4= f (HB 1,2,3,4), ([1], табл. 4.1.3).

Для НВ 350 имеем:

H lim 1,2,3,4 = 23HRC= 23*60=1380 МПа.

Допускаемые контактные напряжения:

H = 0,9H lim ZN/SH, (1.6.3.3)

где SH – коэффициент запаса прочности, для колес с неоднородной структурой SH = 1,2.

H 1= 0,91380 1/1,2 = 1035 МПа,

H 2= 0,91380 1,007/1,2 = 1042,245 МПа,

H 3= 0,91380 1,007/1,2 = 1042,245 МПа,

H 4= 0,91380 1,27/1,2 = 1313,31 МПа.

Расчетное допускаемое контактное напряжение:

для цилиндрических прямозубых колес HР1,2 = H min =1035 МПа,

для цилиндрических косозубых колес HР3,4 = H min =1042,245 МПа.

- Определение допускаемых изгибных напряжений

Базовое число циклов напряжений NF lim = 4106.

Эквивалентное число циклов:

NFE = 60nLhckFE, (1.6.3.4)

где Lh = 32512 ч – продолжительность работы передачи;

с = 1 – число зацеплений зуба за один оборот колеса;

kFE = 1 – коэффициент учитывающий изменение нагрузки передачи.

Получаем:

Для шестерни z8ш:

NFE 1 = 603153251211 = 614,5106.

Для колеса z8к:

NFE 2 = 6073,683251211 = 143,73106.

Для шестерни z11ш:

NFE 3 = 6073,683251211 = 143,73106.

Для колеса z11к:

NFE 4 = 6018,423251211 = 35,932106.

Определяем коэффициент долговечности YN:

так как NF lim 1 < NFE 1 и NF lim 2 < NFE 2, NF lim 3 < NFE 3 и NF lim 4 < NFE 4, то принимаем YN1,2,3,4 = 1 ([2], стр. 42).

Предел выносливости зубьев при изгибе:

F lim = f (HB), ([1], табл. 4.1.3).

Для НВ 350 имеем:

F lim = 950 МПа.

Допускаемые изгибные напряжения:

FР = 0,4F lim YNYA, (1.6.3.5)

где YA – коэффициент, учитывающий влияние двустороннего приложения нагрузки, YA = 1, так как приложение нагрузки одностороннее ([2], стр. 42).

FР 1,2,3,4 = 0,495011 = 380 МПа.

Допускаемые контактные напряжения при действии максимальной нагрузки ([2], табл. 4.1.3):

HР max = 44HRC,

HР max 1.2.7.8 = 4460 = 2640 МПа.

Допускаемые изгибные напряжения при действии максимальной нагрузки ([2], табл. 4.1.3):

FР max = 0,6T,

FР max 1.2.3.4 = 0,61000 = 600 МПа.

Расчет диаметра шестерни и выбор основных параметров передачи.

Расчетный диаметр шестерни ([2], стр. 44):

, (1.6.4.1)

где kd = 77 МПа1/3 – для прямозубых передач, 68 МПа1/3 – для косозубых передач;

bd – коэффициент ширины шестерни относительно ее диаметра, bd = = b/d1 = f (HB, расположение колес относительно опор) = 0,4 ([2], табл. 4.2.6);

KH -�– коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца, KH = f (HB, расположение колес относительно опор, bd) = 1,02 ([2], рис. 4.2.2 а);

KA – коэффициент внешней динамической нагрузки, KA = 1,25 ([2], табл. 4.2.9);

+(–) – зацепление внешнее (внутреннее),

мм.

мм.

Ширина венца зубчатого колеса:

b8к= bdd8’;

b8к = 0,4*130=52 мм.

b11к= bdd11к’;

b11к = 0,4*151=60 мм.

Ширина венца шестерни:

bш= bк+ 3 ... 5;

b8ш= 52 + 4 = 56 мм.

b11ш=64 мм.

Расчет прямозубой передачи(z8ш - z8к)

Определяем модуль из расчета на контактную выносливость по формуле:

m = /z1;

m1 = 130/17 = 8 мм.

Расчетное межосевое расстояние:

,

где dW1,2 = mz1,2 – диаметр начальной окружности шестерни (колеса).

dW1= 817 = 136 мм,

dW2= 867 = 536 мм.

мм.

Диаметры вершин зубьев:

da = m( z + 2);

dа1= 8(17 + 2) = 152 мм,

dа2= 8(67 + 2) = 552 мм,

Расчет косозубой передачи(z11ш – z11к):

Расчетное межосевое расстояние:

; (4.2)

мм

Принимаем равным 400мм

Найдем модуль

(1.6.4.3)

По ГОСТ 9563-60 принимаем нормальный модуль mn = 8 мм

Определим угол наклона зубьев:

(1.6.4.4)

тогда = 22

Размеры шестерни и колеса

dW - делительный диаметр

(1.6.4.5)

da - диаметр вершин зубьев

da1 =( z1 + 2) m = (17 + 2) 8 = 178 мм

da2 = (z2 + 2) m = (67 + 2) 8 = 654 мм

Проверка прочности зубьев при перегрузках

Максимальные контактные напряжения:

, (1.6.5.9)

МПа < HР max = 2640 МПа,

МПа < HР max = 2640 МПа

Максимальные напряжения изгиба:

, (1.6.5.10)

МПа < FР max= 600 МПа,

МПа < FР max= 600 МПа .

Силы в зацеплении косозубых зубчатых колес:

Окружные силы:

(1.6.5.11)

Н;

Н.

Радиальные силы:

(1.6.5.12)

Н;

Н.

Осевые силы:

; (1.6.5.13)

Н;

Н;

5. Выбор подшипников для опор валов

В качестве опоры для вала 6 будем применять шариковые радиально-упорные однорядные, основные параметры которых (ГОСТ 8338-75) заносим в таблицу 4.

Таблица 4 – Шариковые радиально-упорные однорядные подшипники

|

Обозначение

|

Размеры, мм

|

Грузоподъемность, кН

|

|

|

d

|

D

|

B

|

динамическая

|

статическая

|

|

46222

|

110

|

200

|

38

|

174

|

135

|

Проверочный расчет подшипников качения

Суммарные реакции:

Н; Н;

Определяем осевые составляющие реакций

, значит е=0,38

=0,3860673,2=23055,82Н;

=0,382899,6=1101,85Н.

-S1 -Fа +S2 < 0, то Fa1 = S1=23055,82;

Вычисляем действительный коэффициент осевого нагружения подшипника e= Fa / Rn·Кк =23055,82/60673,21=0,38

e e, следовательно значение коэффициента У принимается по таблице 6.11,а коэффициент Х = 0,4

Fпр=(Rп·X·Kk+У·Fa) Kт·Kб, (1.6.9.1)

где Fa расчетная осевая сила на подшипник;

Кб –коэффициент безопасности (таблица 6.13);

Кт – температурный коэффициент (таблица 6.14).

Приведеная нагрузка

Fпр=(60673,2·0,45·1+1,65·23055,85)·1,2·1=78414,11Н

Определяем требуемую динамическую грузоподъемность подшипника:

, (1.6.9.2)

где n – частота вращения кольца рассчитываемого подшипника, мин-1;

Lh10 – долговечность подшипника в часах при вероятности безотказной работы 90% (таблица 6.13);

р – показатель степени;

а1 – коэффициент долговечности в функции необходимой надежности.

кН < 348кН

Следовательно, долговечность подшипника обеспечивается.

1.7 Расчет шпинделя на жесткость и угол кручения

Жесткость шпинделя находится с учетом жесткости его опор.

Примем обозначения: l=444 мм — расстояние между передней и задней опора�ми шпинделя; а=298 мм — вылет его переднего конца (консоль);

b=34 мм — расстояние от приводного элемента до передней опоры;

Для составления расчетной схемы заменяем шпиндель балкой на опорах .

Прогиб переднего конца шпинделя:

Угол поворота:

A=.

A=

Т.о. условие жесткости шпинделя по проверяемым параметрам выполнено.

Обоснование конструкции шпинделя, выбор материала выбор термообработки.

Шпиндельный узел проектируемой коробки скоростей должен удовлетворять следующим требованиям:

- допустимое биение шпинделя должно соответствовать государственным стандартам;

- жесткость переднегоконца шпинделя должна быть больше 250 Н/мкм, допустимый угол поворота шпинделя в передней опоре 0,0001..0,00015 рад;

- допустимый нагрев наружного кольца подшипника для станка класса точности Н-70;

В передней опоре устанавливаем более точные подшипники, т. к. передняя опора воспринимает большие нагрузки с целью обеспечения жесткости шпинделя.

Шпиндель, жестко связанный с планшайбой, имеет в качестве опор двухрядные роликовые под�шипники с коническим посадочным отверстием внутреннего кольца. Эти подшипники обладают таки�ми качествами, как высокая точность, долговечность, жесткость, малый коэффициент трения, воз�можность регулирования радиального зазора, позволяющая доводить его до очень малых величин или даже создавать натяг, что обеспечивает необходимую точность и плавность вращения планшай�бы.

Для восприятия вертикальных усилий от массы обрабатываемых деталей и планшайбы, а также вертикальных составляющих сил резания служат плоские кольцевые направляющие с текстолитовы�ми накладками.

Материал для шпинделя выбирают, исхо�дя из требований обеспечить необходимую твердость и износостойкость его шеек и базирующих поверхностей, а также предотвратить малые деформации шпинделя с течением времени.

Шпиндель станка изготавливают из стали 40Х с закалкой ответственных поверхностей до твердости 48..56HRC.

Форма и размеры конца шпинделя по ГОСТ25557-82.

7. Расчет муфт

Главное движение (вращение планшайбы) сообщается от электродвигателя M1 (рис.26) через клиноременную передачу 230/266, коробку скоростей, коническую пару 28/28 и цилиндрическую передачу 25/125. Коробка скоростей имеет десять электромагнитных муфт ЭМ1—ЭМ10, переключая которые, можно получить 24 теоретических и 18 практических частот вращения планшайбы. Частоты вращения планшайбы с 1-й по 12 ступень изменяют включением соответствующих комбинаций электромагнитных муфт, при этом муфта ЭМ8 выключена, и передаточное отношение планетарного механизма iпл = (муфты ЭМ9 и ЭМ10 включены). При включении 13—18 практических ступеней частот вращения планшайбы муфты ЭМ9 и ЭМ10 выключены, а муфта ЭМ8 включена, и передаточное отношение планетарного механизма iпл=1. Низшие 12 ступеней частот вращения планшайбы получают по следующей кинематической цепи:

Высшие шесть ступеней частот вращения планшайбы получают по кинематической цепи

В коробке скоростей отсутствуют тормозные устройства, и торможение планшайбы осуществляется при одновременном включении трех электромагнитных муфт ЭМ8, ЭМ9 и ЭМ10, замыкающих две различные кинематические цепи, образующие «замок». Остальные муфты коробки скоростей при этом выключены.

Подачи суппортов (револьверного и бокового) заимствуются от планшайбы через две независимые коробки подач (на рис. 8.3 не показаны), оснащенные электромагнитными муфтами с одинаковой кинематикой.

Горизонтальная подача револьверного суппорта осуществляется от планшайбы через зубчатые передачи 125/25, 28/28, 36/48, 36/54, 17/17, 23/23 на вал XII коробки подач. От коробки подач вращение получает вал XX механизма суппорта, и далее через зубчатые колеса 22/22 и винтовую пару с шагом р = 8 мм револьверный суппорт получает горизонтальную подачу.

Вертикальная подача револьверного суппорта. От планшайбы до вала XII коробки подач движение осуществляется по той же цепи; далее движение передается валу XXI, затем через конические зубчатые колеса 22/22, цилиндрическую передачу 22/22, коническую передачу 22/22 и винтовую пару с шагом р=8 мм револьверный суппорт получает вертикальную подачу.

Ускоренное перемещение оба суппорта получают от отдельных электродвигателей, которыми снабжены коробки подач этих суппортов. Подъем и опускание траверсы осуществляют двумя ходовыми винтами с шагом р = 8 мм от электродвигателя М2 (N=2 кВт; п =900 мин-1). Револьверная головка вертикального суппорта поворачивается от электродвигателя МЗ (N=0,8 кВт; n=1350 мин-1) через зубчатую передачу 18/34, 34/45 и червячную пару 1/25.

Стол станка является наиболее важным узлом, от которого в основном зависят геометрическая точность и параметры шероховатости обрабатываемых деталей, производительность, долговечность и надежность работы карусельного станка. Он должен иметь достаточную жесткость и виброустоичивость, высокую точность вращения. Направляющие и шпиндельные опоры стола должны иметь высокую работоспособность и долговечность с длительным сохранением первоначальной точности.

8. Расчет клиноременной передачи

Исходные данные:

n1 =980 мин -1,

n2=800 мин -1,

u=1,23,

Т1 =292,59 Нм,

T2=340,37 Нм.

- Выбор сечения ремня.

P1р=P1Ср=301,4=42 кВт, (1.6.1.1)

где Ср=1,4 – коэффициент нагрузки

По таблице 2.2.2 выбираем сечение нормальное С(В).

- Расчетный диаметр ведущего шкива:

d1=315мм - предварительный диаметр ведущего шкива

- Расчетный диаметр ведомого шкива:

d2’=d1u=3151,23=385,9мм. (1.6.1.2)

Принимаем d2=355 мм.

- Минимальное межосевое расстояние

a’min=0,55(d1+d2)+Нр=0,55(315+355)+14=372,5мм. (1.6.1.3)

Принимаем a’> a’min , a’=380 мм.

- Расчетная длина ремня

Lp’=2a’+0,5(d1+d2)+0,25(d2-d1)2/a’ (1.6.1.4)

Lp’=2380+0,53,14(315+355)+0,25(355-315)2/380=1792,95 мм.

Действительная длина ремня Lp Lp’ (таблица 2.2.6), Lp=1800 мм.

- Коэффициент, учитывающий длину ремня Сl=0,85 (таблица 2.2.6 [1]).

- Межцентровое расстояние:

а=а'+0,5(Lр- Lр')=380+0,5(1800-1792,95)=390мм.

- Угол обхвата ремнем меньшего шкива:

1=180о-57о(d2-d1)/a. (1.6.1.5)

1=180о-57о(355-315)/390=174,1о.

По полученному углу обхвата принимаем коэффициент обхвата С=0,92.

- Скорость ремня:

v=d1n1/(60*103). (1.6.1.6)

v=3,14*315*980/(60*103)=16,2 м/c.

- Число ремней передачи:

z=P1Cp/(PoClCCk), (1.6.1.7)

где Po=0,95 кВт – мощность, передаваемая одним ремне, по таблице 2.2.7,

Ck=0,75 – коэффициент, учитывающий число ремней.

z=30*1,4/(8,45*0,97*0,92*0,75)=7,93.

Принимаем z=8.

9. Расчет шпоночных соединений

Материал шпонок - сталь 45:

Сегментная шпонка  .

.

Проверка на смятие боковой поверхности:

- условие выполнено.

- условие выполнено.

Проверка на срез по поперечному сечению:

- условие выполнено.

- условие выполнено.

Призматическая шпонка  .

.

Проверка на смятие боковой поверхности:

- условие выполнено.

- условие выполнено.

Проверка на срез по поперечному сечению:

- условие выполнено.

- условие выполнено.

Призматическая шпонка  .

.

Проверка на смятие боковой поверхности:

- условие выполнено.

- условие выполнено.

Проверка на срез по поперечному сечению:

- условие выполнено.

- условие выполнено.

10. Конструкция станины станка

Станина полая литая, усиленная ребрами жесткости, ее конструкция обеспечивает достаточную прочность и жесткость конструкции, ведь станок предназначен для обработки тяжелых деталей, действие сил резания приходится на несущие элементы станины. Внутри станины расположен коробка скоростей, резервуар централизованной системы смазки, а так же электрооборудование.

Литая чугунная станина выдерживает силовые нагрузки и вибрации при механической обработке. Планшайба крепится к основанию на двух подшипниках. Вертикальный суппорт имеет револьверную головку и можно устанавливать до 5-ти инструментов.

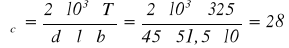

12. Описание и расчет системы смазки шпиндельного узла

Коробка скоростей и стол имеют централизованную систему смазки. Резервуа�ром для масла служит нижняя внутренняя полость станины. Из резервуара масло шестеренным насо�сом подается через магнитносетчатый фильтр по маслопроводу в коробку скоростей, стол и под круговые направляющие планшайбы.

Подаваемое насосом масло поступает через прорези в трубках на зубчатые колеса, валы, подшипники коробок скоростей и подач, затем стекает обратно в масляный резервуар.

Смазывание электромагнитных муфт, а также подшипников колес под муфтами осуществляется внутренним способом, через устройства осевого типа, центральное и радиальные отверстия, просверленные в валах.

При недостаточном количестве поступления масла в систему смазки и падении давления на подвесном пульте управления должна загореться сигнальная лампочка красного цвета "Смазки нет". Эту световую сигнализацию обеспечивает реле контроля давления, находящееся в цепи маслопровода.

Для смазки используем масло индустриальное 30 по ГОСТ 1707-51.

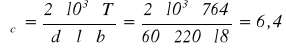

Объем масла, которое должно быть залито в резервуар:

(2.1)

где:=180 мм - средний диаметр подшипника, мм

B – ширина подшипника;

К=0,004

Отсюда: л.

Периодичность смазки – 1 раз в 4 месяца.

13. Расчет схвата руки робота