Технологическая схема ведения очистных работ на Гремячинском калийном месторождении

PAGE \* MERGEFORMAT2

Содержание.

|

[0.0.1] 8.1. Расчет производительности добычных комплексов.

[0.0.2] 9.1. Способы охраны и крепления подготовительных и очистных выработок.

|

ВВЕДЕНИЕ

В Дипломном проекте представлен выбор вариантов и обоснование параметров средств механизации и рациональной технологической схемы ведения очистных работ на Гремячинском калийном месторождении.

Балансовые запасы калийной руды Гремячинского месторождения оценены по категориям В+С1 – 387,264 млн. тонн и по категории С2 в количестве 759,384 млн. тонн. Площадь лицензионного участка шахтной разработки составляет ~ 96,9 км2 . Глубина залегания рабочего пласта 1030-1300м.

Годовая производительность рудника с учетом качества руды в рабочем пласте составит около 7 млн.тонн.

Технические решения дипломного проекта при эксплуатации рудника предусматривают:

Вскрытие рудного тела месторождения вертикальными шахтными стволами.

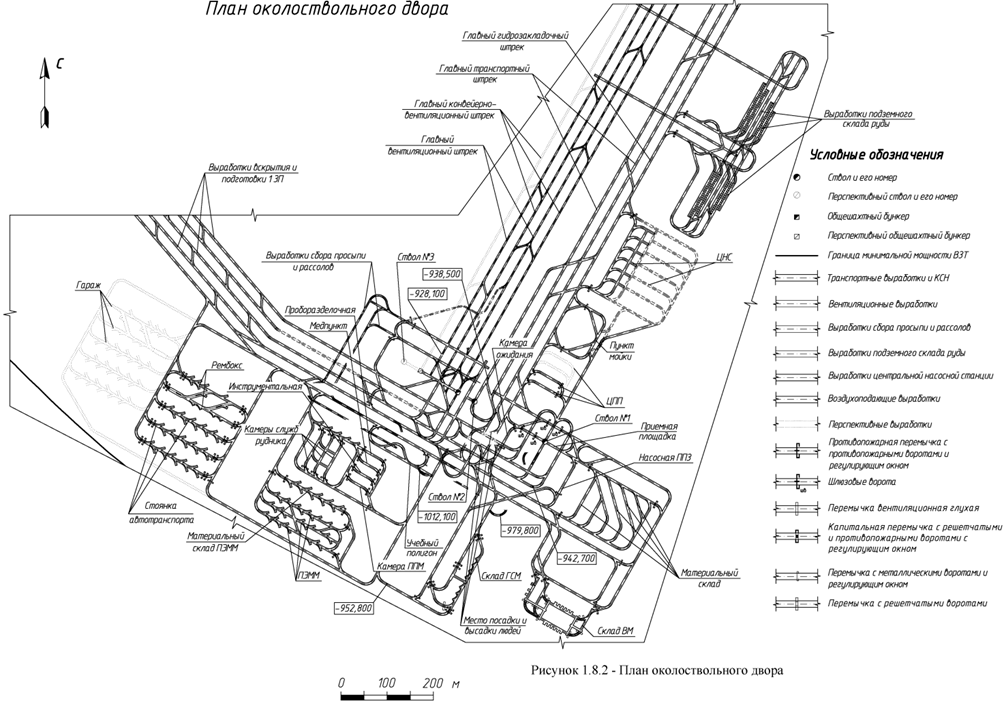

Сооружение выработок околоствольного двора (на отм.-1083м и отм.-1114м) и обустройство их стационарным оборудованием.

Сооружение подземного комплекса загрузки скипового ствола в составе: подземного бункера с восстающими ходками, камеры питателей и конвейерного ходка, выработки чистки зумпфа.

Проходка одного главного северного направления и обустройство его стационарным оборудованием (максимальная длина направления на период освоения проектной мощности – 3,55 км).

Сооружение подземных складов №1и №2 для временного складирования руды.

Подготовка панелей с организацией подготовительных и очистных работ;

Складирование отходов фабрики на солеотвал и в выработанное пространство рудника.

На руднике все виды работ выполняются в подземных, стесненных условиях горных выработок с постоянно меняющимся рабочим местом, требующего искусственного проветривания, освещения и крепления.

- Общие сведения о шахтном поле и районе его расположения

Гремячинское месторождение калийных солей расположено в пределах Котельниковского района Волгоградской области, в 150 км к юго-западу от г. Волгограда и в 20 км к северо-востоку от районного центра г. Котельниково (рис. 1.1.1).

Месторождение расположено в северной части Ергенинской возвышенности, на левобережье р. Дон (район Цимлянского водохранилища), в междуречье ее левых притоков Аксай Есауловский и Аксай Курмоярский.

Лицензионный участок для проведения геологоразведочных работ расположен в пределах номенклатурного листа L-38-3-Г. Географические координаты угловых точек находятся в диапазоне 47°41’ - 47°49’ с.ш., 43°18’ - 43°27’ в.д. Площадь участка состляет 96,9 км2, в том числе в контуре ранее проведенных поисковых работ - 33,6 км2. Предельные размеры участка составляют по широте 11,3 км, по долготе – 14,9 км.

Район месторождения приурочен к западному склону Ергенинской возвышенности, располагаясь в междуречье левых притоков р. Дон – рек Аксай Есауловский (на севере) и Аксай Курмоярский (на юге). Рельеф в пределах месторождения представляет собой денудационную слабо всхолмленную равнину, относительно слаборасчлененную балками и оврагами (балки Яблочная, Масловская, Федорова, Куприяшкина, Осиновая и др.).

Наибольшие абсолютные высоты, достигающие 135-140 м, приурочены к водораздельному плато. Максимальная отметка земной поверхности (142,8 м) находится в 2 км восточнее ст. Гремячая. Минимальные отметки приурочены к тальвегам балок и составляют 75-90 м. Общий перепад высот составляет около 55 м. Более расчлененными являются восточная и южная части лицензионного участка, относящиеся к бассейну р. Аксай-Курмоярский. Северная и западная его части, дренируемые балками, непосредственно впадающими в Цимлянское водохранилище (Федорова, Яблочная), характеризуются несколько меньшей расчлененностью рельефа.

Склоны водоразделов преимущественно пологие, в нижних частях имеются крутые участки, расчлененные короткими балками и оврагами. Встречаются также лощины и понижения просадочного типа.

Степные реки Аксай Есауловский и Аксай Курмоярский имеют хорошо разработанные долины субширотного направления, с меандрирующими руслами, на отдельных участках подмывающими берега. Поверхностный водоток с максимальным расходом до 125 м3/час наблюдается только весной и в начале лета. Летом реки мелеют, все лето водадержится только в глубоких плесах. В это время существует подрусловой поток, питающийся за счет подземных вод и инфильтрации атмосферных осадков.

Река Аксай Курмоярский протекает в 1-2 км к югу и юго-востоку от границ месторождения. Непосредственно на территории лицензионного участка гидросеть представлена отдельными временными водотоками, в которых вода наблюдается весной и осенью (балка Куприяшкина). В некоторых балках созданы пруды протяженностью до 1 км и площадью до 0,15 км2.

Климатические условия района имеют черты явно выраженного континентального

режима: холодная малоснежная зима, жаркое засушливое лето, малое количество атмосферных осадков, резкие колебания суточных температур, частые и сильные ветры. Несколько смягчает климат близость крупного Цимлянского водохранилища. Средняя годовая температура воздуха составляет +7°С (от +6 до +9°С). Наиболее высокая температура отмечается в июле (в среднем +24°С, максимальная +44°С), самая низкая приходится на январь (в среднем -8°С, минимальная -38°С). Продолжительность периода с положительными температурами составляет 180-220 дней. Первые заморозки отмечаются в первой – второй декадах октября.

Среднегодовое количество осадков составляет 300-420 мм. Максимальная обильность осадков отмечается в июне - июле (более 40 мм в месяц), минимальная – в феврале и сентябре (менее 25 мм). В летние месяцы отмечается наименьшая влажность воздуха, поскольку осадки выпадают в основном в виде кратковременных ливней, воды которых быстро скатываются в долины, не проникая глубоко в почву. В зимнее время осадки выпадают в основном в виде снега. В большинстве случаев снеговой покров удерживается. Численность населения Котельниковского района на начало 2005 г. составляла около 38 тыс. человек (в том числе в г. Котельниково - 19,7 тыс. человек), в различных отраслях экономики занято 16,5 тыс. человек. Населенные пункты располагаются пре- имущественно по долинам рек и балок, по берегам Цимлянского водохранилища и вдоль железнодорожной магистрали Краснодар - Волгоград. Наиболее крупный населенный пункт – районный центр Котельниково расположен в 20 км юго-западнее месторождения. Непосредственно на площади месторождения находится железнодорожная станция Гремячая. Ближайшие населенные пункты – Нижние Черни и Пимено-Черни – расположены на р. Аксай Курмоярский в 1-2 км к юго-востоку от границы лицензионного участка.

Транспортные условия района и месторождения – благоприятные. Город Котельниково и станция Гремячая связаны с городом Волгоградом железной и автомобильной дорогами, которые пересекают месторождение с юго-запада на северо-восток. Автомобильная дорога имеет повсеместное асфальтовое покрытие и пригодна для движения в любое время года. Южная часть участка пересечена асфальтированной автодорогой местного значения, связывающей ст. Гремячая с н.п. Пимено-Черни. Вся территория лицензионного участка покрыта густой сетью грунтовых дорог, пригодных для передвижения автотранспорта в сухое время года. Восточная часть участка пересекается линиями нефтепровода и газопровода.

В 21 км к западу от участка находится Цимлянское водохранилище, являющееся звеном водного пути Ростов - Волгоград - Москва. Ближайшая пристань Красноярская расположена в 28 км к северо-западу от месторождения, расстояние до нее по автомобильной дороге составляет около 60 км.

Основу экономики Котельниковского района составляет сельское хозяйство. Площадь сельхозугодий составляет 273 тыс. га, из них на пашни приходится 192 тыс. га, на пастбища – 81 тыс. га. В сельском хозяйстве в настоящее время используется и территория месторождения. Большая часть площади лицензионного участка занята пашнями, остальная – пастбищами, полосами отчуждения дорог, защитными лесополосами, селитебными территориями, землями Гослесфонда и акваториями искусственных водоемов.

Местная промышленность сосредоточена в г. Котельниково и представлена заводом сельхозоборудования и небольшими предприятиями пищевого профиля.

Хозяйственно-питьевое водоснабжение района базируется на эксплуатации вод неогенового (ергенинского) водоносного горизонта, меньшее значение имеют воды сеноманского горизонта. Для водоснабжения ряда мелких населенных пунктов и ферм используются воды четвертичных отложений.

Снабжение будущего комбината технической водой может осуществляться путем использования подземных вод, либо воды Цимлянского водохранилища.

- Горно – геологическая характеристика месторождения.

В геологическом строении Гремячинского месторождения принимают участие разновозрастные геологические образования кристаллического фундамента и осадочного чехла.

В пределах территории исследований разведочными скважинами осадочный чехол не был пройден на всю мощность. Косвенными методами (по данным геофизических исследований) кристаллический фундамент в пределах южного склона Приволжской моноклинали залегает на глубинах от 4000 до 6000 м, погружаясь в юго-восточном направлении. Породы фундамента, вскрытые в скважине 64 (Нижне-Царицынской, расположенной севернее Гремячинского месторождения), сложены гнейсами и диоритами. Девонские отложения в пределах участка исследований отсутствуют. На размытой поверхности фундамента залегает мощная толща карбона (более 2000 м), представленная тремя отделами.

Непосредственно на Гремячинском месторождении (лицензионный участок) буровыми скважинами, вскрыты отложения верхнего отдела карбона, перми, триаса, мела, палеогена, неогена и квартера, залегание которых в разрезе показано в стратиграфической колонке.

Надсолевой комплекс пород наиболее подробно изучен по керну скважины № 13 с применением петрографических, минералогических, рентгено-структурных, электронно-микроскопических методов, исследованием магнитной восприимчивости пород по образцам.

Галогенные породы наиболее подробно исследованы в скважинах 10 и 13 минералого-петрографическим методом. Кроме того, по всем разведочными скважинам проведено изучение разреза галогенной толщи по данным геологической документации, ГИС и опробования.

Сильвинитовая залежь в границах лицензионного участка развита на глубинах от 1000 до 1300 м с увеличением в северо-восточном направлении.

В геотектоническом отношении район Гремячинского месторождения приурочен к зоне сочленения Восточно-Европейской платформы и северной краевой зоны Средиземноморского геосинклинального пояса, завершившей геосинклинальное развитие в конце палеозоя в результате заальской фазы герцинской складчатости. Это район сочленения трех крупных тектонических элементов: Воронежской антеклизы и Прикаспийской впадины в пределах платформы с докембрийским фундаментом и кряжа Карпинского с палеозойским основанием. Часть юго-восточного склона Воронежской антеклизы, примыкающей к бортовому уступу Прикаспийской впадины, выделяется под названием Приволжской моноклинали, к южному окончанию которой приурочено Гремячинское месторождение.

Приволжская моноклиналь протягивается вдоль борта Прикаспийской впадины с юго-запада на северо-восток на расстояние около 500 км от кряжа Карпинского до Жигулевско-Пугачевского свода. Кристаллический фундамент в ее пределах опущен на глубину более 4000 м, погружаясь в восточном направлении за счет возрастания мощности отложений палеозоя и раннего мезозоя. Строение моноклинали осложнено несколькими тектоническими структурами, простирающимися параллельно бортовому уступуСочленение Приволжской моноклинали с кряжем Карпинского фиксируется системой высокоамплитудных разрывных нарушений северо-западного простирания, основными из которых являются Главный надвиг и ближайший к месторождению Северо-Котельниковский (Северо-Донецкий) разлом. Полоса шириной 20-25 км, примыкающая с северо-востока к Северо-Котельниковскому разлому, выделяется под названием Преднадвиговая зона (рис. 2.4). Между Главным и Северо-Котельниковским надвигами выделяется межнадвиговая зона.

Главный и Северо-Котельниковский разломы сложнопостроены, имеют амплитуду 1000 метров и более и представляют собой сбросы южного падения по глубоким отложениям (от докембрийского фундамента до нижнекаменноугольных отложений), а по вышележащим (верхний карбон-триас) – надвиги.

Итак, фанерозойские отложения района Гремячинского месторождения относятся к структурному этажу, соответствующему осадочному чехлу докембрийской Восточно-Европейской платформы. Вместе с тем, палеозойско-триасовые и позднемезозойско-кайнозойские отложения можно рассматривать в определенной степени в виде самостоятельных структурных комплексов, что обусловлено характером тектонического развития сопредельных территорий.

Таким образом, Гремячинское месторождение находится в преднадвиговой зоне Приволжской моноклинали, в которой выделяется два структурных яруса. Верхний включает в себя толщу от нижнемеловых до кайнозойских отложений, нижний – каменноугольные и пермо-триасовые осадки.

По гидродинамическим условиям в разрезе Гремячинского месторождения можно выделить две зоны – активного и замедленного водообмена. Зона активного водообмена распространяется до глубины 535 м и включает водоносные горизонты, приуроченные к четвертичным, неогеновым, палеогеновым и меловым отложениям. Зона замедленного водообмена изучена в интервале глубин 535-1300 м и включает слабоводоносные комплексы, приуроченные к триасовым, татарским и артинским отложениям. Соленосная толща кунгурских отложений, к которой приурочен промышленный калийный горизонт подземных вод, не содержит и является абсолютным водоупором.

В пределах месторождения область питания водоносных горизонтов зоны активного водообмена приурочена к водораздельным участкам, где наблюдается нисходящая фильтрация и перетекание подземных вод, а также отмечается постепенное увеличение глубины залегания уровней и пьезометрических напоров более глубоко залегающих водоносных горизонтов. Разгрузка водоносных горизонтов осуществляется на пониженных участках: в долинах рек, в тальвегах балок и оврагов. Водоносные горизонты зоны активного водообмена имеют хорошие фильтрационные характеристики и достаточно водообильны.

Слабоводоносные комплексы триасовых, татарских и артинских отложений, представлены маломощными прослоями обводненных песчаников, известняков, мергелей, доломитов и ангидритов, заключенных в мощной толще водонепроницаемых пород. Фильтрационные параметры этих прослоев крайне низкие, а водообильность очень невысокая.

В распределении напоров слабоводоносных комплексов никаких закономерностей не установлено, что может быть объяснено воздействием геотектонических факторов. Вместе с тем гидрогеологические условия слабоводоносного татарского комплекса могут оказать существенное влияние на шахтную добычу калийных руд, в первую очередь, на степень их извлечения. В случае наличия обводненных прослоев горных пород в нижней части разреза татарских отложений степень извлечения калийных руд будет невысокой, так как в водозащитную толщу будут включены только соленосные отложения кунгурского яруса. В случае отсутствия обводненных прослоев горных пород в нижней части разреза татарских отложений последние могут быть включены (после выполнения специальных исследований) в водозащитную толщу, что приведет к увеличению ее мощности и, как результат, к увеличению степени извлечения калийных руд из недр.

Подземные воды зоны активного водообмена пресные и слабосолоноватые с минерализацией до 3,9 г/дм3 – хлоридные, сульфатные, натриевые и кальциевые. Подземные воды зоны замедленного водообмена – это крепкие рассолы с минерализацией до 370 г/дм3 – хлоридные, натриевые, магниевые. Они являются сильноагрессивными к бетонам марки W4, W6 и W8 по следующим факторам: суммарному содержанию хлоридов, сульфатов, нитратов и других солей при наличии испаряющих поверхностей; по содержанию магнезиальных солей в пересчете на ион Mg2+; по содержанию сульфатов (по иону SO42-). Кроме того, данные рассолы являются сильноагрессивными по содержанию хлоридов при воздействии на арматуру железобетонных конструкций при периодическом смачивании Изучение гидрогеологических условий разработки Гремячинского месторождения определяется необходимостью обеспечения: безопасной проходки шахтных стволов по условиям поступления в шахту подземных вод; безопасной отработки пластов калийных руд по условию водозащиты; защиты подземных вод от загрязнения поверхностными источниками – солеотвалами, шламохранилищами и т. д.

Максимальную опасность при проходке шахтных стволов представляют ергенин- ский, палеогеновый и сеноманский водоносные горизонты, возможные водопритоки из которых в шахту соответственно могут составить 517-523, 1574-1689 и 3210-3465 м3/час. Проходка шахтных стволов в интервалах залегания ергенинского, палеогенового и сеноманского водоносных горизонтов, последний из которых залегает на глубине 535 м, должна осуществляться специальными способами – вероятнее всего с помощью искусственного замораживания горных пород.

Безопасная отработка пластов калийных руд обеспечивается водозащитной толщей, в состав которой в настоящий момент включены только соленосные отложения кунгурского яруса верхней перми. Мощность водозащитной толщи изменяется от 60 до 325 м, возрастая в северо-восточном направлении. В дальнейшем мощность водозащитной толщи может быть увеличена за счет доломит-ангидритовых отложений кунгурского яруса и глинисто-аргиллитовых отложений нижней части татарского яруса верхней перми. Для решения этого вопроса при проведении второго этапа геологоразведочных работ необходимо выполнить комплекс специальных исследований по изучению гидрогеологических условий несоляных доломит-ангидритовых пород кунгурского яруса и глинисто-аргиллитовых пород нижней части татарского яруса верхней перми.

Защита подземных вод от загрязнения на участках расположения наиболее опасных объектов (солеотвалы, шламохранилища) обеспечивается, во-первых, традиционными методами – организацией непроницаемых экранов в ложе шламохранилищ и основании солеотвалов и, во-вторых, расположением наиболее опасных объектов за пределами зоны ведения очистных работ, на участке с забалансовыми запасами, где не будет происходить сдвижение земной поверхности.

Начиная с глубины 768,6 м и до кровли соленосных отложений (глубина 888,8 м), более выдержан, как по строению и составу пород, так и по мощности породных слоев. На этом участке следует выделить два достаточно прочных слоя песчаников мощностью 4,4 и 3,4 м с высокими прочностными свойствами: сж 27,37-27,45 МПа, р 0,34-1,78 МПа, изг 1,637-1,922 МПа. Прочностные свойства аргиллитов изменяются в пределах от 12,18 МПа до 18,07 МПа при сжатии, от 0,639 МПа до 1,16 МПа при растяжении и в пределах от 0,416 до 4,5 МПа при изгибе (аргиллит окремненный). Породные слои, представленные переслаиванием аргиллитов и песчаников, в зависимости от типа песчаника и его доли в породе имеют прочностные свойства, близкие к свойствам пород их составляющих (сж 11,8-26,46 МПа, р 0,639-0,57 МПа, изг 0,416-0,912 МПа). Следует отметить также достаточно высокие значения влажности (8,93%) и пористости (22,96%) в слое песчаника на глубинах от 808,6 м до 812,0 м, т.е. на расстоянии 76 м от кровли соленосной толщи.

Соленосная толща на исследуемом участке состоит из 8 слоев соли каменной с включениями глинистых или ангидритовых пород, трех галит-ангидритовых слоев, четырех ангидрит-галитовых слоев, трех доломит-ангидритовых слоев, одного ангидрит-доломитового слоя и трех достаточно мощных (от 7,5 м до 9,2 м) доломитов. Общая мощность соленосной толщи составляет 291,2 м, из них на соляных породы приходится 214,7 м (74%). Наиболее мощный слой соли каменной (100,5 м) расположен практически в центральной части соленосной толщи. В подошве этого слоя расположены три слоя доломитовых пород, разделенных слоем соли каменной мощностью 1,0 м и слоем ангидрит-галитовых пород, мощностью 4,0 м.

В породах соленосной толщи прочностные свойства соляных пород изменяются в зависимости от типа пород, входящих в их состав в виде включений, и от количества включений. Пределы прочности соляных пород в верхней части соленосной толщи изменяется в пределах: от 5,56 МПа до 18,76 МПа на сжатие, от 0,09 МПа до 0,36 МПа на растяжение и от 1,04 МПа до 2,905 МПа на изгиб. В зависимости от содержания глинистых пород изменяется и процентное соотношение влаги (от 0,03% до 5,83%). Прочностные свойства мощного соляного слоя в центральной части пород соленосной толщи составляют: предел прочности на одноосное сжатие – 21,63-23,62 МПа, на растяжение – 0,34-0,53 МПа, на изгиб – 2,18-4,59 МПа.

Наиболее прочной из всего состава соляной толщи является каменная соль в ее нижней части, общей мощностью 10,0 м, на глубинах от 1167,0 м до 1157,0 м. Средние значения предела прочности каменной соли на этом участке составляют 41,44 МПа, на изгиб – 3,38 МПа.

Прочностные свойства галит-ангидритовых и ангидрит-галитовых слоев практически одинаковы. Пределы прочности на сжатие составляют от 24,59 МПа до 36,87 МПа, на растяжение от 0,25 до 0,826 МПа, на изгиб в пределах 4,5-4,62 МПа.

Среди пород соленосной толщи наиболее прочными являются ангидритдоломитовые, доломит-ангидритовые и доломитовые породы.

Эти породы имеют высокие значения предела прочности на одноосное сжатие от 54,42 МПа до 142,23 МПа. Значения пределов прочности на растяжение составляют от 1,6 МПа до 2,31 МПа, а на изгиб от 10,26 МПа до 15,97МПа.

На исследуемом участке верхний калийный пласт по составу слагаемых пород разделен на 3 интервала: верхний мощностью 1,4 м, средний мощностью 5,8 м, нижний мощностью 4,2 м. По прочностным свойствам сильвиниты на указанных интервалах различаются весьма незначительно. Средние значения пределов прочности сильвинитов изменяются: на одноосное сжатие от 20,63 МПа до 22,84 МПа, на растяжение от 0,219 МПа до 0,477 МПа, на изгиб от 1,864 МПа до 2,652 МПа. Кроме пород верхнего участка с низкими прочностными свойствами горных пород в слоях, следует выделить еще три слабых участка:

- первый участок приурочен к мощному слою песчаников в интервале глубин от 262,9 м до 304,8 м. Слагающие его породы отличаются обводненностью и слабой связанностью;

- второй участок приурочен к мощному слою песков (40,4 м) в интервале глубин от 493,9 м до 534,3 м;

- третий приурочен к участку породного массива с маломощными, сильно трещиноватыми и раздробленными породами в слоях в интервале глубин 600,3-736,8 м.

При разработке проекта на проходку стволов на указанных в п. 1 участках необходимо предусматривать крепление, предотвращающее возможные вывалы пород из стенок ствола непосредственно в процессе проходки этих участков.

Интервалы глубин ослабленных участков с низкими прочностными свойствами горных пород, определенные по данным геологоразведочной скважины № 13, необходимо уточнить при бурении контрольно-стволовых скважин.

Кровля продуктивного сильвинитового пласта представлена галит- ангидритовыми породами с достаточно высокими прочностными свойствами, исходя из чего на данном этапе исследований, при разработке проектной документации первых этапов проектирования привязку кровли горных выработок можно принимать к кровле сильвинитового пласта. На последующих этапах разведочных работ требуется более детальное изучение пород непосредственной кровли продуктивного пласта.

Налегающие породы на высоту 23,0 м от кровли сильвинитового пласта представлены мощными и достаточно прочными горными породами с пределом прочности на одноосное сжатие от 36,01 МПа в нижней и до 41,44 МПа в верхней частях. Выше этого участка располагаются также мощные и очень крепкие ангидрит-доломитовые, доломитовые породы (породы – мост) со средними значениями пределов прочности на одноосное сжатие от 83,34 МПа до 142,33 МПа.

Указанные выше факторы являются благоприятными по условиям поддержания кровли горных выработок при их эксплуатации. Вместе с тем, на глубинах отработки 1100-1200 м могут иметь место проблемы с поддержанием боковых стенок горных выработок с длительным сроком их службы, пройденных в сильвинитовых породах, что необходимо учитывать при разработке проектной документации.

На данном этапе исследований остались неизученными свойства горных пород, подстилающих верхний сильвинитовый пласт, в связи с чем нет возможности дать оценку по их влиянию на условия сохранения и поддержания выработок в исправном состоянии. Однако следует отметить, что ввиду большой мощности продуктивного пласта технологией отработки, в основном, не предполагается проведение подготовительных и очистных горных выработок в породах, подстилающих калийный пласт.

- Подсчет запасов калийной соли в шахтном поле

По состоянию на 01.08.2007 г. (протокол №1504 ГКЗ Роснедра от 23.11.2007 г.) геологические балансовые запасы калийных солей Гремячинского месторождения оцениваются в 387,264 млн.т по категории В+С1 и 759,384 млн.т по категории С2. Площадь лицензионного участка разработки составляет 96,9 кв.км, в том числе 51,27 кв.км – разведанных и утвержденных запасов. Геологическая и горнотехническая характеристика участка разработки приведена в геологической части проекта.

Балансовые запасы шахтного поля:

Zб = SHmy,

где S – размер шахтного поля по простиранию, м;

H – размер шахтного поля по падению, м;

m – мощность пласта, м;

y – объемная масса калийного пласта, т/ м3.

Zб = 11300149007, 51,03 = 1 146 648 000 т.

Промышленные запасы определяются по формуле:

Znp=Z6- Zn = 1146648000 - 221556691, 5 = 925091308, 5 т,

Потери определяются на основании расчетов частных видов потерь: общешахтных, эксплуатационных и вблизи геологических нарушений, т.е.

Zn = Zo6 + Zгн + Zэксп = 20162250 + 11466480 + 11466480 = 43095210 т,

где Zo6 - общешахтные потери, т;

Zгн - потери,связанные с геологическими нарушениями пластов, т;

Zэксп - эксплуатационные потери, т.

Общешахтные потери слагаются из потерь в барьерных (Z1) и охранных целиках (Z2), т.е.

Zo6 = Z1 + Z2 = 20162250 + 17199720 = 373661970 т.

Ширина барьерных целиков l условно принимается равной 50 м. Охранные целики оставляют для предотвращения разрушений технологического комплекса на поверхности, промышленных зданий и сооружений, а также природных объектов.

Потери в барьерных целиках определяются по формуле:

Z1 = 2 · l · [S + (H - 21)] · m · y= 2 · 50 · [11300+(14900 - 2*50)] · 7, 5 · 1,03=20162250 т

Потери в охранных целиках при пологих пластах составляют 1- 2%:

Z2=(0,01 - 0,02) Z6= 0,01 · 1146648000=11466480 т.

Величина потерь в целиках вблизи геологических нарушений в среднем равна 1 – 1, 5 % от балансовых запасов, т.е

Zгн = 0,01· Z6 =0,01 · 1146648000=11466480 т.

Таким образом, величина общешахтных потерь и потерь в целиках около геологических нарушений:

Z'o6 = Z1 + Z2 + Zгн = 20162250 + 11466480 + 11466480 = 43095210 т.

Эксплуатационные потери Zэксп включают потери по площади - в целиках у горных выработок, по мощности - в кровле и почве пласта, а также потери в забоях и при транспортировании:

Zэксп= ( Zб + Zоб)Кэп ,т

где Кэп – коэффициент эксплуатационных потерь; принимаем для мощных пологих пластов – 0,15

Zэксп= (1146648000+ 43095210) 0,15= 178461481,5 т.

Суммарные потери угля в шахтном поле:

Zn=Zo6+ Zэксп =43095210+178461481,5= 221556691,5 т.

Промышленные запасы шахтного поля:

Znp =Z6 - Zn =1146648000 - 221556691,5= 925091308,5 т.

По итоговым данным определяется коэффициент извлечения запасов угля из недр:

Сизвл = Znp/Z6 · 100% = 925091308,5/114664800 100% = 0,81 = 81%

Прогнозируемый срок обеспеченности запасами рудника определяется в зависимости от общих балансовых (геологических) запасов руды и годовой проектной мощности:

|

|

Тр = З х Кб / ( А х (1 – Кр)),

|

(2.1)

|

где З – балансовые запасы, 1146,648 млн. тонн;

Кб – планируемый коэффициент извлечения балансовых запасов из недр, 0,35;

Кр – планируемый коэффициент разубоживания руды, 0,025.

Таким образом, срок отработки балансовых запасов Гремячинского месторождения составит не менее:

Тр = 1146,648 х 0,35 / (7,0002 х (1-0,025)) 58, 8 лет.

Исходя из срока отработки балансовых запасов, годовая добыча калийной соли составит – 19500816,3 тыс.тонн.

- Режим работы, проектная мощность и срок службы рудника.

4.1 Режим работы рудника

Режим работы предприятия по добыче руды принимаем в соответствии с заданием на разработку:

- количество рабочих дней в году 340;

- общее число рабочих смен в сутки 3, в т.ч. две по добыче руды и одна смешанная ремонтно-добычная;

- продолжительность смены 8 часов.

4.2Производственная мощность и срок службы

Балансовые запасы шахтного поля:

Zб = SHmy,

где S – размер шахтного поля по простиранию, м; H – размер шахтного поля по падению, м; m – мощность пласта, м; y – объемная масса калийного пласта, т/ м3.

Zб = 11300149007, 51,03 = 1 146 648 000 т.

Промышленные запасы определяются по формуле:

Znp=Z6- Zn = 1146648000 - 221556691, 5 = 925091308, 5 т,

Потери определяются на основании расчетов частных видов потерь: общешахтных, эксплуатационных и вблизи геологических нарушений, т.е.

Zn = Zo6 + Zгн + Zэксп = 20162250 + 11466480 + 11466480 = 43095210 т,

где Zo6 - общешахтные потери, т; Zгн - потери, связанные с геологическими нарушениями пластов, т; Zэксп - эксплуатационные потери, т.

Общешахтные потери слагаются из потерь в барьерных (Z1) и охранных целиках (Z2), т.е.

Zo6 = Z1 + Z2 = 20162250 + 17199720 = 373661970 т.

Ширина барьерных целиков l условно принимается равной 50 м. Охранные целики оставляют для предотвращения разрушений технологического комплекса на поверхности, промышленных зданий и сооружений, а также природных объектов.

Потери в барьерных целиках определяются по формуле:

Z1 = 2 · l · [S + (H - 21)] · m · y =

= 2 · 50 · [11300+(14900 - 2*50)] · 7, 5 · 1,03=20162250 т

Потери в охранных целиках при пологих пластах составляют 1- 2%:

Z2=(0,01 - 0,02) Z6= 0,01 · 1146648000=11466480 т.

Величина потерь в целиках вблизи геологических нарушений в среднем равна 1 – 1, 5 % от балансовых запасов, т.е

Zгн = 0,01· Z6 =0,01 · 1146648000=11466480 т.

Таким образом, величина общешахтных потерь и потерь в целиках около геологических нарушений:

Z'o6 = Z1 + Z2 + Zгн = 20162250 + 11466480 + 11466480 = 43095210 т.

Эксплуатационные потери Zэксп включают потери по площади - в целиках у горных выработок, по мощности - в кровле и почве пласта, а также потери в забоях и при транспортировании:

Zэксп= ( Zб + Zоб)Кэп ,т

где Кэп – коэффициент эксплуатационных потерь; принимаем для мощных пологих пластов – 0,15

Zэксп= (1146648000+ 43095210) 0,15= 178461481,5 т.

Суммарные потери угля в шахтном поле:

Zn=Zo6+ Zэксп =43095210+178461481,5= 221556691,5 т.

Промышленные запасы шахтного поля:

Znp =Z6 - Zn =1146648000 - 221556691,5= 925091308,5 т.

По итоговым данным определяется коэффициент извлечения запасов соли из недр:

Сизвл = Znp/Z6 · 100% = 925091308,5/114664800 100% = 0,81 = 81%

Прогнозируемый срок обеспеченности запасами рудника определяется в зависимости от общих балансовых (геологических) запасов руды и годовой проектной мощности:

|

|

Тр = З х Кб / ( А х (1 – Кр)),

|

|

где З – балансовые запасы, 1146,648 млн. тонн; Кб – планируемый коэффициент извлечения балансовых запасов из недр, 0,35; Кр – планируемый коэффициент разубоживания руды, 0,025.

Таким образом, срок отработки балансовых запасов Гремячинского месторождения составит не менее:

Тр = 1146,648 х 0,35 / (7,0002 х (1-0,025)) 58, 8 лет.

Исходя из срока отработки балансовых запасов, годовая добыча калийной соли составит – 19500816,3 тыс.тонн.

В настоящее время на лицензионном участке активно ведутся геологоразведочные работы и возможно уточнение и увеличение сырьевых

Таблица 2.1Технико-экономические показатели Гремячинского рудника

|

№

п/п

|

Наименование

|

Ед.

изм.

|

Показатели

|

|

1

|

Площадь участка разработки

|

кв. км

|

96,9

|

|

2

|

Балансовые запасы в пересчете на К2О

|

|

|

|

|

В+С1

|

млн.т

|

98,371

|

|

|

С2

|

млн.т

|

176,750

|

|

3

|

Качество руды в запасах

|

|

|

|

|

КСI

|

%

|

37,98

|

|

|

НО + СаSO4 +MgCI2

|

%

|

7,69

|

|

4

|

Годовая производительность рудника в натуре

|

млн.т

|

7.088

|

|

5

|

Среднее качество добываемой руды

|

|

|

|

|

КСI

|

%

|

36,50

|

|

|

НО + СаSO4 +MgCI2

|

%

|

7,50

|

|

6

|

Объемный вес руды

|

т/м3

|

2.09

|

|

7

|

Мощность пласта

|

м

|

1,5-17,2

|

|

8

|

Глубина разработки

|

м

|

1030-1300

|

|

9

|

Шахтные потери

|

%

|

65

|

|

10

|

Разубоживание

|

%

|

2,0

|

|

11

|

Прогнозируемый срок обеспеченности запасами

|

лет

|

не менее 58

|

|

12

|

Явочная численность персонала рудника

|

чел.

|

359

|

|

13

|

Число вводимых очистных панелей

|

шт.

|

4

|

|

14

|

Режим работы рудника

|

дней в году

|

340

|

5.Вскрытие шахтного поля . Стволы , околоствольный двор , общие содержания о технологическом комплексе поверхности рудника.

Вскрытие шахтного поля рудной залежи площадью ~ 97 кв. км предусматривается выполнить двумя вертикальными шахтными стволами диаметром в свету 7,0 м с глубиной зумпфа 1181 м и 1144 м.

Место заложения шахтных стволов принято на южном фланге шахтного поля (согласно исходным данным, утвержденным заказчиком) по условиям минимальной глубины рабочего горизонта с минимальной консервацией запасов полезного ископаемого в охранном целике промплощадки и учета размещения существующих объектов на поверхности ( линии газопровода и железной дороги, близость к пункту доставки персонала к месту работы и др.), а также рельефа местности.

Ствол №1 (клетевой) предназначен для спуска-подъема людей, оборудования, материалов и выдачи исходящей струи воздуха. Оборудован многоканатной подъемной установкой с клетью и противовесом и инспекторским подъемом. У клетевого ствола располагается главная вентиляторная установка (ГВУ) с осевыми вентиляторами, работающими на всасывание рудничного воздуха. Связь здания ГВУ с шахтным стволом осуществляется через углубленный вентиляционный канал.

Ствол №2 (скиповой) предназначен для подъема калийной руды, аварийного выхода людей и подачи свежей струи воздуха в рудник. Оборудован многоканатной подъемной установкой с двумя скипами и инспекторским подъемом. У ствола в специальном здании располагается калориферная установка, связанная со стволом калориферным каналом.

Расстояние между шахтными стволами определено с соблюдением норм проектирования и учета застройки поверхности. С целью уменьшения глубины скипового ствола техническими решениями принято расположение уровня загрузки подземного бункера выше отметки рабочего пласта в связи с этим проектные технологические решения предусматривают наличие двух околоствольных дворов – основного на отм.-1114м и вспомогательного на отм.-1083 м.

В соответствии с принятой схемой вскрытия месторождения предусматривается проходка двух вертикальных стволов. Крепление стволов по гидрогеологическим условиям предусмотрено до глубины 870 м чугунно-бетонной крепью, далее крепью из монолитного бетона.

Для загрузки руды в скипы при стволе №2 на отм.-1133м предусмотрена

загрузочная станция. Загрузочный подземный комплекс в целом состоит из приствольного емкого бункера, камеры питателей, конвейерного ходка, оборудованного ленточными конвейерами и дозаторной камеры. Для чистки просыпи в зумпфовой части ствола и камеру питателей с целью выполнения ремонтных работ проектом предусмотрены специальные заезды.

Вскрытие рудной залежи (по условиям размещения оборудования и вентиляции) предлагается выполнить шестью штреками – двумя вентиляционными, двумя транспортными и двумя конвейерными.

Конструкция крепи вышеперечисленных камер загрузочного комплекса принята исходя из условия их размещения в породах с коэффициентом крепости по шкале М.М. Протодьяконова f = 18.

Камера питателей длиной 11 м представляет собой выработку с пролетом в свету 8,6 м сегментной формы с обратным сводом, закрепленную металлобетонной крепью. В качестве жесткой арматуры служат металлические каркасы из швеллеров профиля 30. Толщина крепи – 500 мм. Для усиления несущей способности стены через 2 м в ней устанавливаются пилоны. Пилон представляет собой конструкцию, состоящую из двух двутавров профиля 36 и одного двутавра профиля 40.

Камера ленточных конвейеров (конвейерный ходок) имеет форму сечения аналогичную камере питателей с пролетом в свету 6,4м. Жесткая арматура – каркасная из швеллеров профиля 30. Толщина крепи принята 450-50 мм. В конвейерном ходке в местах примыкания с камерой питателя и сопряжением ствола сооружается деформационный шов из дерева, который обеспечивает независимую работу крепи ствола и камеры.

Дозирующий бункер с внутренним диаметром его основной части с футеровкой – 8 м закреплен железобетоном. Бункер футеруется рельсами, при этом его нижняя часть имеет две воронки в виде отверстий 1,50х1,35 м с минимальной стороной под ширину конвейера. Расстояние между воронками – 1,7 м. Полезная емкость бункера составляет 1140 т и обеспечивает в соответствии с технологическими нормами проектирования непрерывную работу скипового подъема в течение 1 часа. По геологической привязке (скв.22) к шахтному стволу принято решение бункер располагать между отм.-1083м и отм.-1117м.

Околоствольный двор на отм.-1114 м принят петлевого типа. На этом горизонте предусмотрены следующие основные технологические объекты:

- Подземный гараж;

- Центральная понизительная подстанция (ЦПП-1);

- Подземная электромеханическая мастерская (ПЭММ) с тремя отделениями для сборки и текущего ремонта оборудования;

- камеры сигналистов и аппаратной;

- камера насосной ППЗ и вспомогательные объекты:

- медпункт и санузлы;

- камеры ожидания, такелажников и посадки работающего персонала;

- склады ГСМ, ВМ, оборудования и хранения противопожарных материалов (ППМ);

- инструментальные камеры;

- заезды в зумпфовую часть скипового шахтного ствола и камеру питателей;

- выработки обработки грузов.

Строительный объем горнокапитальных выработок, обеспечивающих ввод проектной мощности ( по скиповому стволу – 7 млн.т/год ), составит ~192,2 тыс. куб.м.

Подземный гараж предусмотрен для стоянки самоходного транспорта (на 26 единиц), оборудован смотровыми ямами и грузоподъемными механизмами. В состав гаража также входит камера зарядки аккумуляторов, склад шин и запасных частей, участки вулканизации, ремонта топливной аппаратуры и электрического оборудования, пост регулировки двигателей, камера мойки автомобилей.

Склад ВМ – камерного типа запроектирован в соответствии с требованиями «Инструкции по устройству и эксплуатации складов ВМ» В складе предусмотрено 4 камеры хранения ВВ с наполнением каждой до 2т и одна камера СИ. Порядок хранения ВМ – определяется инструкцией, утв. руководителем предприятия согласованной с органом росгортехнадзора.

Камеры ЦПП-1 запроектированы с учетом требований к строительной части этого объекта по заданию отдела ЭТО с уровнем пола выше на 0.5 м отметки почвы примыкающих выработок.

Основные размеры поперечных сечений выработок выбраны с учетом габаритных размеров используемого оборудования и безопасных свободных зазоров, а также условий вентиляции.

Служебные камеры и вспомогательные штреки в околоствольном дворе предлагается выполнить с использованием комбайна типа КП-21. Все выработки околоствольного двора на данном этапе изученности горного массива в соответствии с исходными данными предлагается закрепить анкерной крепью (КАЗ) с подхватом кровли двутавром №20 и металлической полосы. В процессе строительства крепление подземных выработок может быть принято с учетом фактически встреченных пород и должно уточняться.

На предоставленном вспомогательном горизонте предусмотрены следующие основные технологические объекты:

- камера управления магистральным конвейером с электрооборудованием;

- надбункерная камера загрузки емкого бункера;

- вспомогательные обходные выработки и технологические сбойки,

а также уклонные части главных конвейерного штрека №2 и транспортного штрека №2 и вентиляционных штреков №1 и №2.

Подземные выработки сооружаются в горных породах с коэффициентом крепости по Протодъяконову М.М. – f = 38. Крепление выработок на данном этапе изученности горного массива принято по аналогии с нижерасположенным горизонтом и процессе строительства должно уточняться.

Предполагаемый объем горнокапитальных выработок этого горизонта (без учета выработок главного направления) составит ~12,56 тыс. куб.м.

5.3. Общие соображения о технологическом комплексе на поверхности рудника.

Местоположение технологического комплекса на поверхности проектируемой рудника определялось возможностью обслуживания предприятия железнодорожным транспортом, горными условиями и требованиями землепользователей.

В основу планировки и сооружений положен принцип поточности технологических процессов с максимально возможной блокировкой основных технологических зданий и вспомогательных сооружений.

Шахтная поверхность состоит из нескольких технологических комплексов, к которым можно отнести: блоки главного и вспомогательного стволов; погрузочно-складской солевой и породный комплексы; комплекс складов лесных и крепёжных материалов; комплекс вспомогательных устройств и сооружений таких, как вентиляционные установки, котельные, калориферные установки, компрессорные и насосные станции. Также в состав поверхностного технологического комплекса входит административно-бытовой комбинат.

В здании блока главного ствола производится приём и предварительная обработка соли. Выдача соли на поверхность по главному стволу осуществляется скиповым подъёмом. Надшахтное здание главного ствола соединяется с погрузочно-складским комплексом для соли с помощью ленточных конвейеров, установленных в наклонных и горизонтальных соединительных конвейерных галереях.

Породное хозяйство на шахте ориентировано на складирование породы в групповой отвал. Административно-бытовой комбинат (АКБ) предназначен для обслуживания трудящихся и состоит из следующих помещений и служб:

- административно-конторские службы,

- санитарно-бытовые службы,

- производственно-вспомогательные службы,

- санитарно-медицинские службы.

6.Подготовка шахтного поля . Определение действующей и общей линии очистных забоев.

Подготовкой шахтного поля называют проведение подготовительных выработок после вскрытия шахтного поля.

На выбор способа подготовки шахтного поля оказывают влияние горно - геологические и горнотехнические факторы. При этом из горно - геологических факторов наибольшее влияние имеют угол падения пласта, нарушенность месторождения, газоносность и водообильность пластов, а из горнотехнических факторов - размеры шахтного поля по простиранию, способ проветривания подготовительных выработок и заданный объем добычи.

Рациональная отработка запасов калийных месторождений требует принятия соответствующих решений не только при выборе экономически целесообразных систем разработки пластов, но и способов подготовки запасов для последующей их выемки. В тоже время - приоритетный - обратный способ подготовки и отработки месторождения обусловливает наличие существенных проблем горно-геомеханического характера при выемке запасов на конечной стадии эксплуатации шахтопластов. Это связано с активизацией горного давления в зонах отработки указанных запасов, оконтуренных выработанными пространствами ранее отработанных участков. В таких зонах рационализация горно-технологических параметров добычи может быть достигнута за счёт научно-обоснованного управления горно-геомеханическими процессами, учитывающего взаимовлияние отрабатываемых горизонтов.

Чаще всего в мировом опыте отработки сильвинитовых месторождений встречается панельно-блоковая схема подготовки шахтного поля и прямой порядок его отработки, но она может применяться только в благоприятных для нее горно-геологических условиях.

При панельном способе подготовки создаются благоприятные условия для применения прогрессивного непрерывного конвейерного транспорта от очистного забоя до главного откаточного штрека, а также для отработки ярусов обратным ходом.

Недостатки панельного способа - необходимость проведения большего числа наклонных выработок, чем при этажном способе, и увеличение объема работы подземного транспорта по штрекам примерно на 20 - 30 %.

Подготовка шахтного поля рудника представлена северным направлением. Общая протяженность направления – до 9 км.

При рассмотрении различных схем раскройки шахтного поля учитываются следующие факторы:

– обеспечение устойчивого состояния главных, панельных и блоковых выработок на требуемый срок с учетом ведения подготовительных, очистных и гидрозакладочных работ;

– минимальные объемы горно-капитальных работ для ввода рудника в эксплуатацию;

– обеспечение требуемого качества добываемой руды в различные периоды отработки;

– удельный объем горно-капитальных работ в период эксплуатации рудника.

Проектными решениями предусматривается панельно-блоковая схема подготовки шахтного поля и прямой порядок его отработки. Одним из преимуществ панельно-блокового способа подготовки шахтного поля является возможность технически более просто увеличить нагрузку на пласт. Большая концентрация работ позволяет снизить себестоимость 1 т полезного ископаемого.

В панели предусматривается четыре пары блоков, длина панели предусматривается 2440 м, ширина панели – 1360 м.

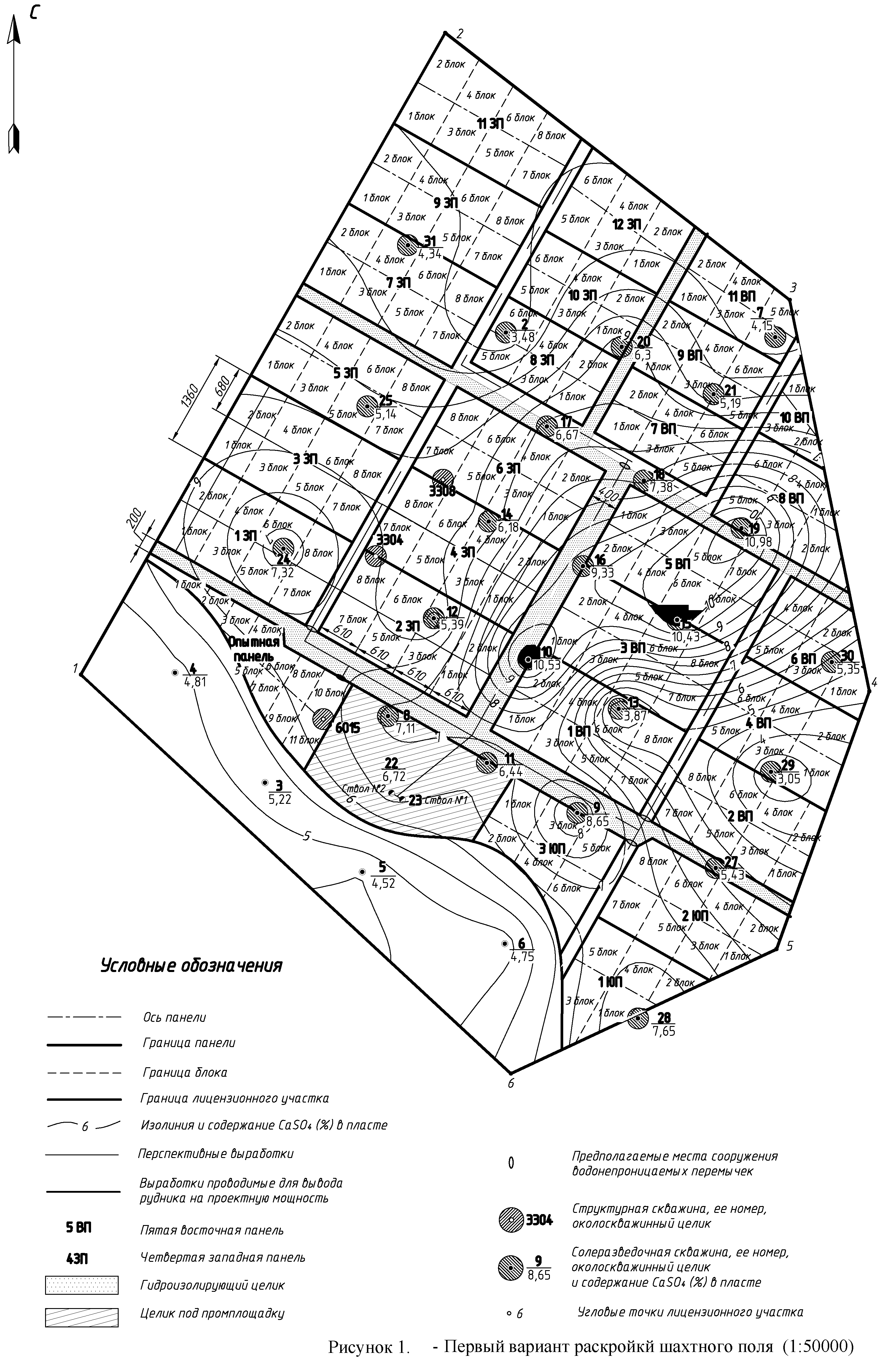

На основании установленных размеров выемочного блока и панели, рассмотрено 2 варианта раскройки шахтного поля, различающихся расположением и ориентацией добычных панелей, а также количеством гидроизолированных участков.

В первом варианте раскройки шахтного поля (рис. 1) принято деление лицензионного участка на шесть гидроизолированных участков, каждый из которых вскрывается обособленно.

В южной части шахтного поля на уровне предохранительного целика под промплощадку рудника выделяются два гидроизолированных участка, в одном из которых располагается опытно-промышленный участок.

Основные четыре гидроизолированных участка шахтного поля включают в себя по пять-шесть панелей каждый, что позволяет сократить объемы и сроки поддержания главных выработок.

В данной схеме раскройки присутствует большое количество гидроизолирующих целиков и предохранительных целиков у главных выработок, которые предусматривается отрабатывать на завершающем этапе эксплуатации рудника.

Отличительной особенностью является необходимость поддержания в течение срока службы рудника только главных выработок, расположенных в центре шахтного поля и имеющих длину около 5500 м. При данной схеме раскройки шахтного поля в эксплуатацию необходимо вводить ближайшие к стволам 1, 2, западные панели и опытно-промышленный участок. Но при ведении очистных работ в данных панелях не обеспечивается требуемое качество добываемой сильвинитовой руды.

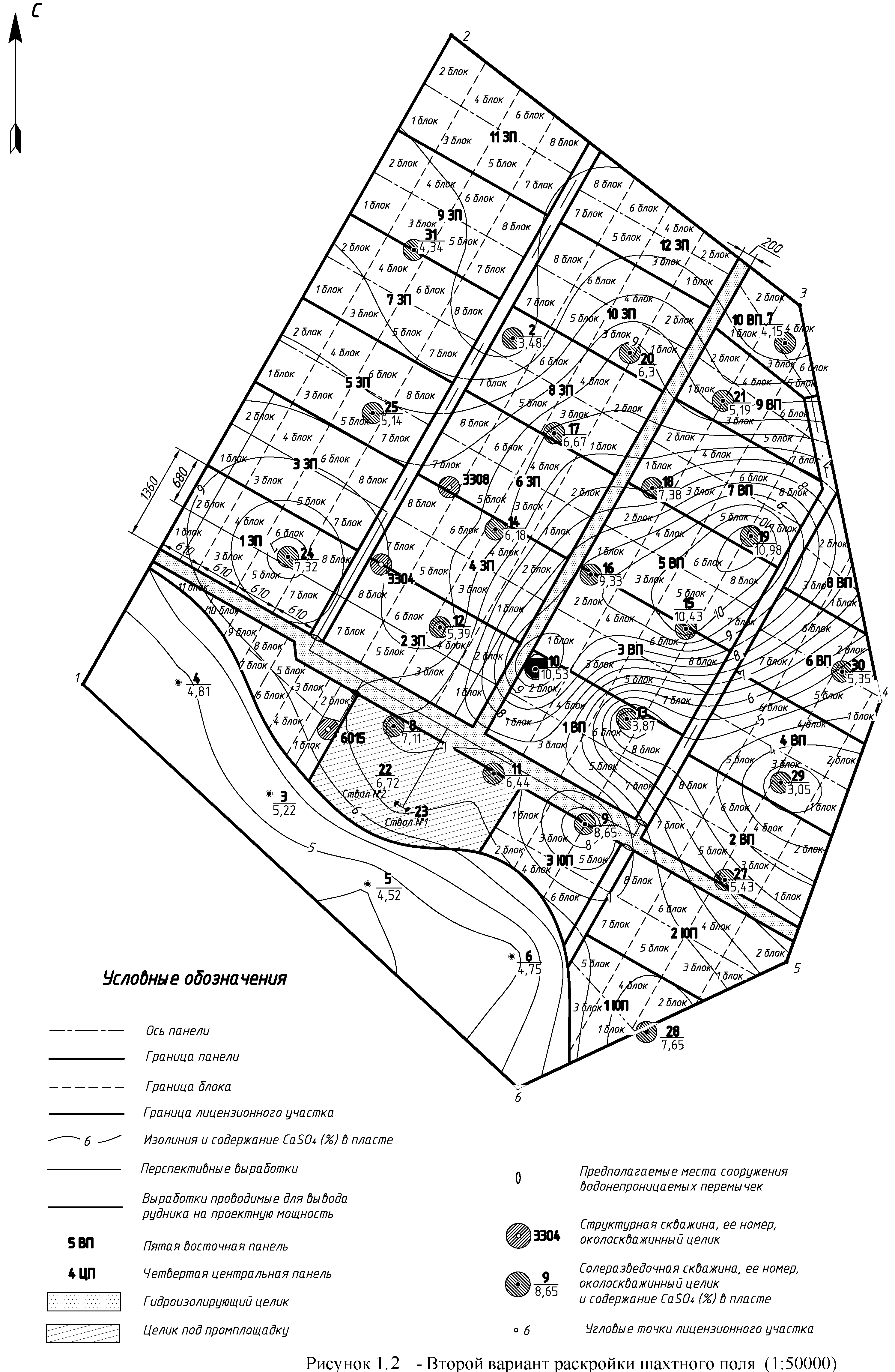

Во втором варианте раскройки шахтное поле (рис. 2) в его основной части делится на два гидроизолированных крыла, подготавливаемых отдельными выработками. При этом лицензионный участок делится гидроизолирующими целиками на четыре гидроизолированных участка, два из которых располагаются в районе предохранительного целика под промплощадку рудника и включают в себя небольшую часть запасов.

Главным недостатком данной схемы раскройки шахтного поля является эксплуатация горно-капитальных выработок в течение всего срока службы рудника.

Сравнение рассмотренных схем раскройки шахтного поля приведено в табл. 2.2

Таблица 2.2

|

Наименование

|

Ед. изм.

|

Вариант раскройки шахтного поля

|

|

|

|

Первый

|

Второй

|

|

Объем горно-капитальных работ для ввода рудника в эксплуатацию

|

тыс. м3

|

1741

|

1612

|

|

Длина группы главных выработок и магистральных конвейерных линий для ввода рудника в эксплуатацию

|

км

|

6,5

|

5,75

|

|

Длина группы главных выработок, требующих поддержания в течении срока, превышающего расчетный срок их устойчивого состояния

(40 лет)

|

км

|

6

|

12,5

|

|

Удельный объем горно-капитальных работ на 1 млн. тонн вскрываемых

запасов

|

тыс. м3/млн. тонн

|

0,91

|

1,28

|

|

Продолжительность вскрытия и подготовки запасов для ввода рудника в эксплуатацию

|

км

|

4,1

|

3,9

|

Важнейшим фактором при выборе схемы раскройки шахтного поля является обеспечение минимальных объемов горно-капитальных работ в период строительства и эксплуатации рудника.

Отталкиваясь от основных технических решений, принимаем второй вариант раскройки шахтного поля, при котором обеспечиваются наименьшие объемы горно-капитальных работ для ввода рудника в эксплуатацию. Эти объемы для первого варианта составляют 1741 тыс. м3, а для второго – 1612 тыс. м3. Так же выбор обоснован удельным объемом горно-капитальных работ на 1 млн. тонн вскрываемых запасов (в первом варианте – 1,28 тыс.м3/ млн.тонн, во- втором – 0,91 тыс.м3/ млн.тонн.).

Принятая раскройка обеспечивает быстрый ввод рудника в эксплуатацию (менее 1 года) при пластовой подготовке 1 ЗП с выходом на проектную мощность рудника через три года строительства.

Согласно принятой раскройке шахтного поля, увеличение мощности рудника возможно путем проходки дополнительных главных штреков в ангидритовых породах над проектными главными выработками (в западном и восточном направлениях), расположенными в каменной соли. В случае необходимости можно ввести в эксплуатацию несколько панелей (в зависимости от принятой производительности добычных комплексов).

Для отработки запасов сильвинита шахтное поле предусматривается разделить на следующие части:

– западная (1…12 западные панели);

– восточная (1…10 восточные панели);

– южная (1, 2 и 3 южные панели).

Панели ориентированы в северо-западном и юго-восточном направлении, длина панелей изменяется от 2245 до 2835 м (в среднем 2440 м), ширина панелей изменяется от 840 до 1850 м (в среднем 1380 м).

Панели делятся на 3-4 пары блоков, длина блоков изменяется от 450 до 940 м, составляя в среднем 680 м, ширина блоков изменяется от 560 до 680 м, составляя в среднем 610 м. Между панелями и блоками предусматривается оставление предохранительных целиков.

Так как схема отработки панельно-блоковая, то на первом этапе проводятся панельные штреки на длину, достаточную для ввода в отработку очистных блоков. Учитывая неизученный характер геомеханических процессов на месторождении и устойчивости горных выработок, рекомендуются следующие параметры панелей и блоков для очистных панелей:

- принимаются односторонние панели, т.е. очистные блоки размещаются только с одной стороны панельных выработок. Такое решение объясняется необходимостью наиболее максимально ускорить интенсивность отработки запасов панели, чтобы, во-первых, сократить сроки эксплуатации подготовительных выработок, и, во-вторых, как можно быстрее начать работы по закладке очистных камер;

- принимаются блоки двухсторонние, т.е. очистные камеры располагаются по обе стороны от блоковых конвейерного и выемочного штреков, обеспечивая максимально возможную концентрацию очистных работ при минимально необходимом количестве подготовительных выработок. При этом размеры в плане одного двухстороннего блока составляют 400400 м. Таким образом, для ввода в очистную выемку одного двустороннего блока требуется пройти 400м панельных выработок.

Для обеспечения технологических процессов добычи руды и последующей закладки выработанного пространства проводится группа из трех панельных штреков: транспортного, конвейерного и вентиляционного.

Для подготовки к очистной выемке одного двустороннего блока проводятся следующие выработки: блоковые выемочный и конвейерный штреки по центру блока и 2 группы из двух вентиляционных штреков на флангах блока. При этом блоковые вентиляционные штреки данного блока будут также использоваться впоследствии при отработке смежных блоков. Таким образом, для подготовки одного двустороннего блока, за исключением первого, требуется пройти лишь одну группу вентиляционных штреков.

Под сильвинитовым пластом залегает гигроскопичная неустойчивая карналлитовая порода для исключения контакта с ней при ведении горных работ предусматривается оставление в почве очистных камер защитного слоя сильвинита мощностью не менее 0,3м.

Учитывая особенности Гремячинского месторождения все камеры служебного назначения, сопряжения со стволами, а также выработки околоствольного двора предусматривается разместить в наиболее крепких доломит-ангидритовых породах, предел прочности которых на одноосное сжатие в среднем составляет 80МПа, что позволит безопасно использовать их в течение всего срока эксплуатации рудника.

7.Выбор эффективного варианта системы разработки

Гремячинское месторождение калийных солей относится к пластовым пологозалегающим месторождениям.

Мировая практика показывает, что калийные месторождения в зависимости от их индивидуальных особенностей и условий могут разрабатываться следующими системами (подземный способ):

- камерной системой с оставлением междукамерных целиков;

- сплошной или столбовой системой с выемкой разрабатываемого пласта лавами с полным обрушением кровли в выработанном очистном пространстве;

- комбинированной системой.

Определяющим фактором выбора системы разработки для условий калийных месторождений является первостепенная необходимость защиты рудников от постоянно существующей угрозы затопления водами из вышерасположенных водоносных горизонтов. Защита от затопления должна быть обеспечена наличием над разрабатываемым калийным пластом необходимой мощности водозащитной толщи (ВЗТ) и выбором параметров систем разработки, которые должны соответствовать фактической мощности ВЗТ.

С учетом опыта разработки калийно-соляных месторождений России и Республики Беларусь и требований соответствующих нормативных документов высота зоны распространения техногенных водопроводящих трещин Нт, образуемая над разрабатываемым пластом без закладки выработанного пространства, определяется по следующим формулам.

А) При камерной системе разработки:

, (2.2)

где - приведенная выемочная мощность пласта, м;

,

где - выемочная мощность пласта (высота камер), м;

- коэффициент извлечения из недр в пределах выемочной мощности пласта (высоты камер);

- безразмерный параметр, определяющий соотношение высоты к приведенной выемочной мощности пласта, (но не менее 20, что

является минимально необходимым с учетом изученности месторождения на данном этапе),

где Н – глубина залегания разрабатываемого пласта, м.

Б) При сплошной или столбовой системе с выемкой пласта лавой с полным обрушением кровли в очистном пространстве:

, (2.3)

где - выемочная мощность пласта (высота лавы), м;

(но не менее 40).

Применительно к условиям Гремячинского месторождения величина должна определяться по формулам:

- при камерной системе ;

- при выемке пласта лавами .

Таким образом, применение сплошной или столбовой систем разработки предполагает более жесткие условия и требования по мощности ВЗТ по сравнению с камерной системой.

Особенностью Гремячинского месторождения является значительная мощность продуктивного сильвинитового пласта – до 15 метров. Отработка такого пласта лавами в условиях Гремячинского месторождения практически невозможна и нецелесообразна по следующим причинам:

а) при отработке пласта лавами на мощность 10 метров и более потребуется наличие мощности ВЗТ более 435 метров при фактической ее мощности в пределах площади балансовых запасов от 60 до 300 метров;

б) невозможность применения закладки очистного пространства отходами обогащения сильвинитовой руды;

в) невозможность обеспечения безопасной выемки запасов под существующими ответственными объектами на земной поверхности (железная дорога, нефтепровод и газопровод подземной укладки с высоким избыточным давлением в трубах).

Применение камерной системы позволяет исключить эти ограничения и негативные последствия, учитывая, что:

а) камерная система позволяет осуществить закладку очистных камер отходами обогащения, технология которой успешно применяется на калийно-соляных рудниках, выполняя при этом регламентирующие требования «Единых правил безопасности при разработке рудных, нерудных и россыпных месторождений полезных ископаемых подземным способом» (п.157) в части необходимости применения закладки;

б) камерная система с закладкой позволяет значительно снизить величины деформаций подрабатываемой ВЗТ и земной поверхности, обеспечивая при этом защиту рудника от затопления и необходимую охрану объектов на земной поверхности от влияния горных работ;

в) по производительности при разработке калийных месторождений современные проходческо-добычные комплексы, применяемые на камерной системе, не уступают лавам, а их цена существенно ниже, что обеспечивает меньшую себестоимость добычи руды при данной технологии.

Таким образом, с учетом вышеизложенного и с учетом изучения мирового опыта в области разработок калийно – соляных месторождений, для отработки запасов калийных солей Гремячинского месторождения принимается камерная система разработки с применением комбайнового способа выемки и закладкой выработанного пространства.

7.1.Профилактика рудничных пожаров

Рудничные пожары - пожары возникающие непосредственно в горных выработках, массиве полезных ископаемых и отработанном пространстве. К рудничным пожарам относятся и пожары в надшахтных зданиях, на складах, которые могут распространиться на выработки, или отравить в них атмосферу газообразными продуктами горения.

По причинам возникновения, рудничные пожары подразделяются:

- эндогенные (самовозгорание);

- экзогенные (от внешнего источника).

В зависимости от места возникновения рудничные пожары бывают:

- поверхностные;

- подземные.

Подземные рудничные пожары являются одной из наиболее опасных аварий в шахте. Их особенностью является плохая доступность для активного тушения непосредственным воздействием. Наличие за очагами пожаров, по ходу вентиляционной струи, высокой температуры, дыма и других продуктов горения не позволяет организовать тушение горящей выработки с двух сторон. Под действием огня выходит из строя и теряет свою несущую способность крепь горной выработки, что приводит к обрушению пород кровли, ещё больше осложняющему аварию.

Пожары в шахтах и рудниках, опасных по газу и пыли, могут привести к взрыву газо-пылевой смеси в ходе ведения аварийно-спасательных работ.

Особенной опасностью рудничных пожаров является распространение по горным выработкам продуктов горения.

Наиболее опасны экзогенные пожары. Они быстро активизируются и за короткое время могут отравить атмосферу горных выработок на большом протяжении.

Подземный пожар в своём развитии проходит три стадии:

- Возгоранию свойственно нарастание количество сгорающего в единицу времени материала, расхода на горение кислорода, повышение концентрации углеродосодержащих газов (СО, СО2), увеличение температуры продуктов горения.

- Развившийся пожар характеризуется полным расходом кислорода на горение и максимальной концентрацией углеродосодержащих газов, при постоянном расходе воздуха, сгоранием в единицу времени постоянного (максимального) горючего материала и постоянством температуры продуктов горения.

- В стадии затухания наблюдается увеличение в продуктах горения концентрации кислорода, снижение содержания углеродосодержащих газов и уменьшение температуры пожарных газов.

Развитие пожара зависит от мощности и длительности действия начального теплового импульса, количества и характера расположения горючего материала и скорости воздушного потока у очага.

По мере увеличения площади горения наблюдается повышение температуры продуктов горения, нарастание содержания оксида и диоксида углерода, метана и водорода. По достижении температуры пожарных газов 500-550 градусов, пожар стабилизируется. При этом, концентрация кислорода в продуктах горения, как правило не превышает 15-16%, тогда как содержание диоксида достигает 5-6%.

Тушение подземных пожаров осуществляется следующими способами:

- Активный - непосредственное воздействие на очаг пожара огнегасительными средствами (водой, пеной, песком и т.п.), или разборкой очагов с заливкой горящей массы водой. Этот способ обычно применяют при всех пожарах, в начале их возникновения. Тушение пожара активным способом производят, как правило, со стороны свежей струи воздуха, одновременно принимают меры по преграждению распространения огня по исходящей струе (водяной завесы, удаление крепи, устройство завалов и т.п.).

- Пенно-воздушный способ: поперёк выработки натягивают матерчатую сетку, на неё наносится пенообразующая жидкость, образующая в ячейках сетки тонкие плёнки, срываемые затем воздушным потоком с образованием пены.

- Тушение инертной паро-газовой смесью: в выработке устанавливается генератор паро-газовой смеси ("керосинка"). Производительность генератора должна равняться воздушному потоку (весь воздух заменяется смесью).

- Пассивный - изоляцией пожарного участка перемычками с засыпкой (при необходимости) провалов, тампонированием трещин целика и вмещающих пород. К изоляции прибегают, когда пожар нельзя ликвидировать непосредственным тушением из-за недоступности очагов горения непосредственному воздействию активными средствами.

- Комбинированный - непосредственное тушение в комплексе с изоляцией пожарных участков, затоплением их водой, или заполнением инертными газами. Способ используют, когда пожар принял значительные размеры и непосредственное тушение не даёт должного эффекта, или когда невозможно ликвидировать пожар только путём изоляции.

8.Технология , механизация и организация очистных работ.

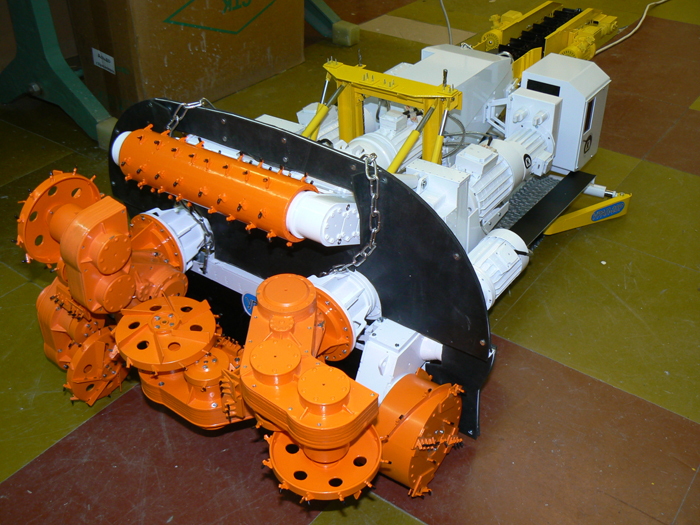

В соответствии с рассматриваемой технологической схемой отработки для подготовки панелей и блоков, а также для осуществления очистной выемки предлагается использовать следующее горно-добычное забойное оборудование, а также в соответствии с «Учебным пособием для машинистов выемочных машин» (2 ) .

Подготовительные работы.

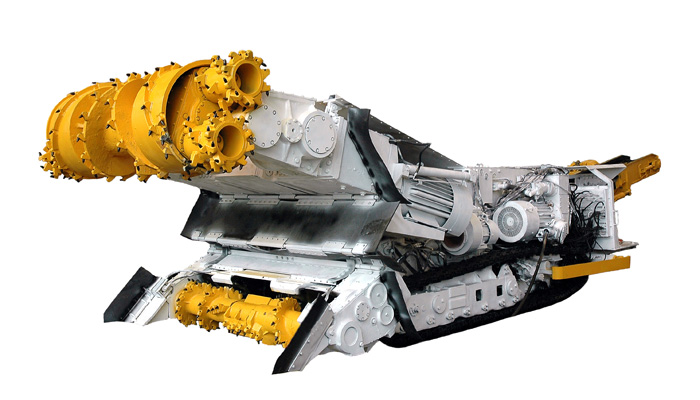

Для проведения панельных и блоковых штреков – серийно выпускаемые проходческо-добычные комбайны планетарно-дискового типа «Урал-20А» и «Урал-400С», (рис. 1.3, 1.4.).

Рис. 1.3 Проходческо-очистной комбайн «Урал-20А»

Технические характеристики комбайна «Урал-20А»

|

Техническая производительность при сопротивляемости пород резанию Ар=450 Н/мм, т/мин, не менее

|

6,4

|

|

Максимальная скорость движения комбайна, м/мин

|

3,0

|

|

Суммарная номинальная мощность двигателей комбайна, кВт, не более

|

590

|

|

Суммарная номинальная мощность двигателей основного исполнительного органа, кВт, не более

|

380

|

|

Тип исполнительного органа

|

планетарно-дисковый

|

|

Применяемое напряжение, В

|

1140

|

|

Габаритные размеры, мм, не более:

-длина

-ширина по боковым фрезам

- высота по рабочему органу

|

11500

5100

3700

|

|

Масса комплекта поставки, т, не более

|

85

|

|

Масса комбайна т, не более

|

82

|

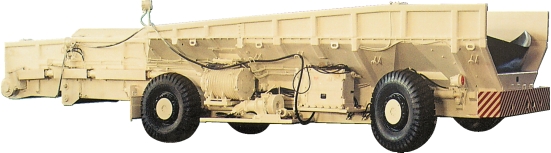

Рис. 1.4 Проходческо-очистной комбайн «Урал-400С»

|

Технические характеристики комбайна «Урал-400С»

|

|

Техническая производительность при сопротивляемости пород резанию Ар=450 Н/м, т/мин, не менее

|

5.0

|

|

Максимальная скорость движения комбайна

при маневрах, м/с (м/мин)

|

0,05 (3,0)

|

|

Производительность, т/мин

|

5

|

|

Суммарная номинальная мощность двигателей комбайна, кВт, не более

|

580

|

|

Суммарная номинальная мощность двигателей основного исполнительного органа, кВт, не более

|

610

|

|

Габаритные размеры, мм, не более:

|

|

|

- длина

|

12450

|

|

- ширина по боковым фрезам

|

3650

|

|

- высота по рабочему органу в рабочем положении

|

3600

|

|

Применяемое напряжение, В

|

1140

|

|

Масса, т

|

63

|

Данные комбайны были специально разработаны и созданы для выемки калийных и соляных пластов, осуществляют проходку выработок одним ходом на полное сечение, обеспечивают высокую производительность и безопасную работу. Закладываемые в технологию комбайны «Урал-20А» и «Урал-400С» работают в комплексе с бункером-перегружателем типа БПС-25 и самоходным вагоном типа ВС-30 (все оборудование – электрическое) (рисунки 1.5, 1.6).

Рис. 1.5 Бункер-перегружатель БПС-25

Технические характеристики Бункера-перегружателя БПС-25

|

Грузоподъемность, т

|

30

|

|

Макс. Скорость движения, км/час

|

0,9

|

|

Время разгрузки, с

|

60

|

|

Миним. Радиус поворота по наружному габариту, мм

|

15000

|

|

Высота разгрузки, м

|

0,7…2,1

|

|

Привод

|

два гидромотора

|

|

Максимальный преодолеваемый уклон, град

|

12

|

|

Габаритные размеры, мм:

- длина

- ширина

- высота

|

9800

2900

1920

|

|

Масса, кг

|

16500

|

|

Применяемое напряжение, В

|

660/1140

|

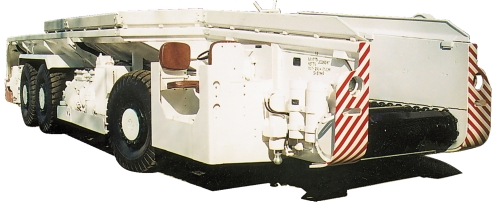

Рис. 1.6 Самоходный вагон ВС-30

Технические характеристики самоходного вагона ВС-30

|

Грузоподъемность, т

|

30

|

|

Макс. скорость движения, км/час

|

9

|

|

Вместимость кабельного барабана, м

|

200

|

|

Миним. радиус поворота по наружному габариту, мм

|

17000

|

|

Дорожный просвет, мм, не менее

|

350

|

|

Привод

|

электрический

|

|

Ток

|

переменный

|

|

Напряжение, В

|

660

|

|

Максимальный преодолеваемый уклон, град

|

12

|

|

Габаритные размеры, мм:

- длина

- ширина

- высота

|

11070

2900

1700

|

|

Масса, кг

|

26000

|

|

Применяемое напряжение, В

|

660/1140

|

Технологией предполагается осуществлять крепление кровли панельных и блоковых выработок анкерной крепью, в т.ч. с подхватом под швеллер. Комбайны типа «Урал-20А» оборудованы двумя бурильными установками, позволяющими одновременно с выемкой во время движения комбайна осуществлять бурение двух рядов шпуров под анкера, которые могут быстро устанавливаться и служить в качестве временного крепления на период проходки выработок, под защитой которого в дальнейшем будет возводиться постоянное крепление, в т.ч. анкера по заданной сетке их размещения. Для возведения постоянного крепления проектом предусматривается анкероустановочная машина типа НDR-AC компании «Fletcher» (США), основные характеристики которой приведены на рисунке 1.7.

Рис. 1.7 Анкероустановочная машина типа НDR-AC

|

Технические характеристики анкероустановочной машины типа НDR-AC

|

|

Амплитуда стрелы, мм

|

3048

|

|

Глубина вруба стрелы, мм

|

610

|

|

Высота подъема стрелы, мм

|

1524

|

|

Общая длина, мм

|

7460-8230

|

|

Общая ширина, мм

|

2591-3353

|

|

Высота шасси, мм

|

1067-1828

|

|

Дорожный просвет, мм

|

254-381

|

|

Вес, кг

|

27216

|

8.1. Расчет производительности добычных комплексов.

Использование для очистных работ комплекса «Урал-20А»

Расчёт производительности проходческо-добычного комплекса «Урал–20А» на очистной выемке выполнен в соответствии с «Методическим руководством по ведению горных работ на рудниках Верхнекамского калийного месторождения».

Исходные данные для расчёта

1. Состав комплекса:

- комбайн – «Урал-20А» с сечением выработки Sк = 20,2 м;

|

Техническая производительность при сопротивляемости пород резанию Ар=450 Н/мм, т/мин, не менее

|

6,4

|

|

Максимальная скорость движения комбайна, м/мин

|

3,0

|

|

Суммарная номинальная мощность двигателей комбайна, кВт, не более

|

590

|

|

Суммарная номинальная мощность двигателей основного исполнительного органа, кВт, не более

|

380

|

|

Тип исполнительного органа

|

планетарно-дисковый

|

|

Применяемое напряжение, В

|

1140

|

|

Габаритные размеры, мм, не более:

-длина

-ширина по боковым фрезам

- высота по рабочему органу

|

11500

5100 3700

|

|

Масса комплекта поставки, т, не более

|

85

|

|

Масса комбайна т, не более

|

82

|

- бункер-перегружатель – БПС-25;

Технические характеристики Бункера-перегружателя БПС-25

|

Грузоподъемность, т

|

30

|

|

Макс. Скорость движения, км/час

|

0,9

|

|

Время разгрузки, с

|

60

|

|

Миним. Радиус поворота по наружному габариту, мм

|

15000

|

|

Высота разгрузки, м

|

0,7…2,1

|

|

Привод

|

два гидромотора

|

|

Максимальный преодолеваемый уклон, град

|

12

|

|

Габаритные размеры, мм:

- длина

- ширина

- высота

|

9800

2900

1920

|

|

Масса, кг

|

16500

|

|

Применяемое напряжение, В

|

660/1140

|

- самоходный вагон – ВС-30.

Технические характеристики самоходного вагона ВС-30

|

Грузоподъемность, т

|

30

|

|

|

|

|

Макс. скорость движения, км/час

|

9

|

|

Вместимость кабельного барабана, м

|

200

|

|

Миним. радиус поворота по наружному габариту, мм

|

17000

|

|

Дорожный просвет, мм, не менее

|

350

|

|

Привод

|

электрический

|

|

Ток

|

переменный

|

|

Напряжение, В

|

660

|

|

Максимальный преодолеваемый уклон, град

|

12

|

|

Габаритные размеры, мм:

- длина

- ширина

- высота

|

11070

2900

1700

|

|

Масса, кг

|

26000

|

|

Применяемое напряжение, В

|

660/1140

|

2. Угол падения пласта – 0.

3. Поправочный коэффициент для комбайна на угол наклона k = 1,07.

4. Выемка – на полную мощность в два хода.

5. Разгрузка – на скребковый конвейер.

6. Расстояние от устья камеры до разгрузки lр = 0м.

7. Требования к технологическому режиму:

- круглосуточно, три смены в сутки по 8 часов (две смены – добычные, одна ремонтно-добычная),

- Т = 365 календарных дней в году;

- Ттр. = 25 суток – один раз в год полная остановка комбината на плановый ремонт;

- - количество суток, принятое для производства работ по добыче руды.

8. Плотность руды = 2,09т/м.

9. Длина камеры Lк = 188,6м.

10. Длина зарубки Lз = 20м.

11. Длительность зарубки Тз = 1,2смен.

12. Условная скорость отгона комплекса 0 = 2м/мин.

13. Длительность отвода оборудования из камеры смен.

14. Техническая производительность комбайна Qк = 6,4 т/мин.

15. Потери (просыпь) т/м.

16. Поправочный коэффициент на использование площади рабочего органа комбайна :

- по верхнему ходу ,

- по нижнему ходу ,

где – площадь сечения нижнего хода – 12,8 м.

17. Минутная производительность комбайна:

- по верхнему ходу т/мин.;

- по нижнему ходу т/мин.

18. Грузоподъёмность самоходного вагона q = 30,0т.

19. Поправочный коэффициент по грузоподъёмности для самоходного вагона на угол наклона kq = 1,01.

20. Грузоподъёмность самоходного вагона с учётом поправочного коэффициента

т.

21. Скорость движения самоходного вагона:

груженый – V1 = 90м/мин.;

порожний – V2 =150м/мин.

22. Поправочный коэффициент по скорости для самоходного вагона на угол наклона kV = 1,22.

23. Скорость самоходного вагона с учетом наклона выработки:

м/мин.;

м/мин.

24. Длительность разгрузки на конвейер tрв= 1,5мин.

25. Длительность разгрузки бункера-перегружателя в самоходный вагон

tпр = 1,0 мин.

26. Длительность манёвров и пауз при загрузке-разгрузке самоходного вагона

tп = 1,0 мин.

27. Наполнение бункера без продёргивания донного конвейера qн=7,65 т.

28. Коэффициент использования комплекса во времени:

- по верхнему ходу в = 0,6;

- по нижнему ходу н = 0,65.

Расчет производительности проходческо-добычного комплекса «Урал-20А» на очистной выемке

- Критические расстояния доставки определяются с учетом двухслойной выемки пласта, т.е. для верхнего и нижнего ходов:

а) первое критическое расстояние при непрерывной работе комбайна (характерный режим работы комплекса: комбайн работает непрерывно с технической производительностью)

- по верхнему ходу

;

- по нижнему ходу

,

б) второе критическое расстояние доставки (характерный режим работы комплекса: комбайн работает с возрастающими остановками во время загрузки самоходного вагона)

- по верхнему ходу

;

- по нижнему ходу

.

- Длина участков I и II с учетом двухслойной выемки пласта (т.е. расстояния, работа комплекса на которых характеризуется одним из режимов работы комбайна):

т.е. по верхнему и по нижнему ходам участка, на котором комбайн будет работать с технической производительностью, не существует.

т.е. это расстояния, по верхнему и по нижнему ходам соответственно, до достижения которых отличительной особенностью режима работы комбайна являются возрастающие остановки во время загрузки самоходного вагона.

Оперативное время отработки участков камеры:

- Длительность проходки камеры:

(14,7смен, 4,9 суток)

Длительность процесса отработки камеры:

смен

Среднесменная эксплуатационная производительность комплекса:

Q =(Se Y – Ii)Le+ Si Y(Lt - 0,5 Lc )/T = (20,2 2,09 – 0,52)+ 12,8 2,09 (188,6 – 0,5 20)/ 16,8 = 751 т

Суточная производительность комплекса:

т

где nсм = 2,5 – количество смен в сутки работы комплекса по добыче.

Среднемесячная производительность комплекса:

т. мес

Годовая производительность:

т.

Использование для очистных работ комплекса «Урал-400С»

Расчёт производительности проходческо-добычного комплекса «Урал–400С» на очистной выемке выполнен в соответствии с «Методическим руководством по ведению горных работ на рудниках Верхнекамского калийного месторождения».

Исходные данные для расчёта

1. Состав комплекса:

- комбайн – «Урал-400С» с сечением выработки Sк = 20,2 м;

|

Технические характеристики комбайна «Урал-400С»

|

|

Техническая производительность при сопротивляемости пород резанию Ар=450 Н/м, т/мин, не менее

|

5.0

|

|

Максимальная скорость движения комбайна

при маневрах, м/с (м/мин)

|

0,05 (3,0)

|

|

Производительность, т/мин

|

5

|

|

Суммарная номинальная мощность двигателей комбайна, кВт, не более

|

580

|

|

Суммарная номинальная мощность двигателей основного исполнительного органа, кВт, не более

|

610

|

|

Габаритные размеры, мм, не более:

|

|

|

- длина

|

12450

|

|

- ширина по боковым фрезам

|

3650

|

|

- высота по рабочему органу в рабочем положении

|

3600

|

|

Применяемое напряжение, В

|

1140

|

|

Масса, т

|

63

|

- бункер-перегружатель – БПС-25;

- самоходный вагон – ВС-30.

2. Угол падения пласта – 0.

3. Поправочный коэффициент для комбайна на угол наклона k = 1,07.

4. Выемка – на полную мощность в два хода.

5. Разгрузка – на скребковый конвейер.

6. Расстояние от устья камеры до разгрузки lр = 0м.

7. Требования к технологическому режиму:

- круглосуточно, три смены в сутки по 8 часов (две смены – добычные, одна ремонтно-добычная),

- Т = 365 календарных дней в году;

- Ттр. = 25 суток – один раз в год полная остановка комбината на плановый ремонт;

- - количество суток, принятое для производства работ по добыче руды.

8. Плотность руды = 2,09т/м.

9. Длина камеры Lк = 188,6м.

10. Длина зарубки Lз = 20м.

11. Длительность зарубки Тз = 1,2смен.

12. Условная скорость отгона комплекса 0 = 2м/мин.

13. Длительность отвода оборудования из камеры смен.

14. Техническая производительность комбайна Qк = 5,0т/мин.

15. Потери (просыпь) т/м.