Электропоезд «Аллегро»

Введение

Согласно "Программе развития скоростного и высокоскоростного движения на сети железных дорог ОАО "РЖД" на перспективу до 2020 года" определен полигон организации скоростного движения протяженностью 11 тыс. км на период до 2030 г.

При этом также планируется создание высокоскоростного пассажирского сообщения (со скоростями до 350-400 км/ч) на полигоне 1,5 км к 2030 году.

С 2006 по 2009 годы был реализован ряд мероприятий, предусмотренных Программой развития скоростного и высокоскоростного движения и Стратегией развития железнодорожного транспорта.

К наиболее значимым из них можно отнести:

- организация скоростного движения электропоездов "Сапсан" на участке Санкт-Петербург - Москва в конце 2009 года;

- организация скоростного движения электропоездов "Сапсан" на участке Москва - Нижний Новгород в середине 2010 года;

-

Рис. 1 Электропоезд «Сапсан» - завершение проектно-изыскательских и выполнение строительно-монтажных работ на участке Санкт-Петербург - Бусловская с организацией скоростного движения поездов "Allegro" из Санкт-Петербурга в Хельсинки .

Рис. 2 Электропоезд «Аллегро»

Кроме того, были проведены проектно-изыскательские работы по организации скоростного пассажирского движения на направлении Москва - Адлер (Центр - Юг), с модернизацией Курского хода и строительством обходов Украины Прохоровка - Журавка и Журавка - Чертково; разработано технико-экономическое обоснование строительства высокоскоростной специализированной пассажирской магистрали (ВСМ) Санкт-Петербург - Москва. В итоге направлениями для организации высокоскоростного и скоростного сообщения определены:

- Санкт-Петербург - Москва (высокоскоростная магистраль, предполагаемый срок реализации - до 2017 г.);

- Москва - Курск с продлением до Белгорода (рамках проекта Москва - Адлер (Центр - Юг), скоростное движение до 160-200 км/ч);

- Москва - Ярославль, Москва - Саратов - Самара, Екатеринбург - Челябинск, Новосибирск - Омск, а также Москва - Смоленск - Красное и Москва - Брянск - Суземка с продлением до Минска и Киева соответственно в рамках развития "Пространства-1520" (скоростное движение до 160-200 км/ч);

- Москва - Нижний Новгород с продлением до Екатеринбурга и Москва - Смоленск - Красное с продлением до Берлина (высокоскоростные магистрали, до 350-400 км/ч)

1 Общая часть.

.1 Назначение и состав отделения.

Из-за изменения атмосферных и температурных воздействий электрические машины электроподвижного состава и, особенно тяговые электродвигатели, работают в весьма тяжелых условиях. Кроме этого, они подвержены воздействиям динамических сил, возникающих во время движения (вибрации, толчки, удары) вследствие неровностей пути, кратковременным перегрузкам, которые могут происходить во время трогания с места и при буксовании колесных пар, а также частым изменениям режимов работы. Все перечисленные факторы приводят к возникновению в электрических машинах различных неисправностей. Для устранения всех этих неисправностей и служит электромашинное отделение.

В отделении предусмотрены: Гидравлическая сжимка для съема шестерен, виброграф ручной, рабочее место для механического ремонта якорей, Камера для обдува якорей, индукционный нагреватель колец, комплект переходных колец для подшипников ТЭД, то же для подшипников тягового генератора, дефектоскоп седлообразный, нагреватель-демагнитизатор колец, балансировочный станок, станок для бандажировки и продорожки якорей, устройство для контактной пайки коллекторов, индукционный нагреватель для подшипниковых щитов, пресс для запрессовки подшипников, моечная машина для подшипников, передаточная тележка, станок для протяжки окон щеткодержателей, кантователь вспомогательных машин, кантователь остовов ТЭД, стенд для разборки и сборки ТЭД, камера обдува ТЭД и генераторов, ультразвуковой дефектоскоп, шкаф для разогрева мастики, консольно-поворотный кран, пресс для запрессовки деталей электромашин 40т, трансформатор сварочный, сверлильный станок, установка для отсоса газов при сварке, машина для мойки ТЭД, консольный кран 250кг. Работа электромашинного отделения регламентируется следующими инструкциями и правилами: ЦТ/3164 –Правила текущего ремонта и технического обслуживания электровозов переменного тока. ЦТТЭП/251 –Инструктивные указания по сварным работам при ремонте тепловозов, электровозов и мотор-вагонного подвижного состава.

ЦТ/2931 –Правила ремонта тяговых и вспомогательных электрических машин электроподвижного состава.

ЦТ/3199 –Правила и инструкция по технике безопасности и производственной санитарии при эксплуатации электровозов, тепловозов и моторвагонного подвижного состава.

ЦТ/3781 –Инструкция по содержанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состава.

ЦТ/4289 –Инструкция по применению смазочных материалов на локомотивах и мотор- вагонном подвижном составе.

. Специальная часть.

2.1 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ.

2.1.1. Технологическая связь электромашинного отделения со смежными отделениями и участками.

Планировка и организация цехов и отделений должна предусматривать размещение их в комплексе и других цехов, отделений и участков в соответствии с принятым технологическим процессом с максимальным сокращением длины путей транспортировки ремонтируемых узлов и деталей. Кроме того, компоновка отделений, мастерских должна учитывать взаимную технологическую связь между ними и ремонтными цехами ТР-3, ТР-2, ТР-1, ПТО. Технологическая связь должна быть направлена на высококачественный ремонт узлов и агрегатов, предусматривать при этом полное использование станочного оборудования и специализированной рабочей силы.

d6 -1

Из схемы видно, что ремонт тесно связан со многими участками и отделениями депо. При установлении неисправностей и невозможности ее устранения на месте, ввиду отсутствия необходимого для ремонта оборудования, неисправную деталь демонтируют и отправляют в соответствующее отделение. В свою очередь в электромашинное отделение, поступает исправная деталь, взамен негодной.Лаборатория, склад и инструментальный цех работают с электромашинным отделением по другой схеме. Лаборатория берет анализы смазки из узлов и агрегатов на наличие посторонних примесей и включений. По результатам анализа она делает заключение исправности данного узла, например, при наличии в смазке воды смазку необходимо заменить, а при наличии в узле металлических включений необходимо разобрать и установить причину.Склад поставляет в электромашинное отделение расходные (изнашиваемые, невосстановимые) запасные части.Инструментальный цех выдает слесарный, мерительный инструмент и приспособления.Гальваническое отделение производит меднение щеткодержателей.

2.1.2 Расчет годовой производственной программы отделения

Производственная программа представляет собой расчет программы ремонтов и технического обслуживания тягового подвижного состава, она входит в структуру производственно-финансового плана экономического и социального развития

Таблица 1. Годовые программы ремонтов

|

Серия локомотива

|

Годовая программа ТО и ТР

|

|

ТР-1

|

ТР-2

|

ТР-3

|

|

ВЛ80с

|

лок

|

лок

|

лок

|

|

ЧС-4

|

лок

|

-

|

лок

|

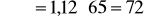

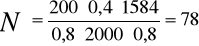

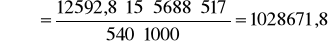

Зная годовую производственную программу ремонта локомотивов, а также количество узлов или агрегатов на одной секции локомотива, определяю годовую производственную программу цеха ТР-3 по формуле:

(2)

(2)

где

- годовая производственная программа отделения;

- годовая производственная программа отделения;

- годовая производственна программа ТР-3;

- годовая производственна программа ТР-3;

- количество узлов, агрегатов, деталей на секции,

- количество узлов, агрегатов, деталей на секции,

тогда:

ТР-3 Грузовые

ТЭД = 47 * 8 = 376 лок

ТЭД = 47 * 8 = 376 лок

2.1.3 Выбор и обоснование метода организации работы.

Методы организации технического обслуживания и ремонта локомотивов и МВПС должны соответствовать единому ритму планово-предупредительной системы и обеспечивать максимальную вероятность выявления и устранения всех неисправностей, обнаруженных на ЭПС, при минимальных затратах трудовых и материальных ресурсов, а также времени их простоя в ремонтных цехах. Выполнение технических обслуживании и ремонтов предусматривает индивидуальный и агрегатный методы, которые в свое время могут осуществляться в виде стационарной или поточной формы.Организационные формы ТО и ТР должны обеспечить максимальную вероятность выполнения всех неисправностей подвижного состава при минимальных трудовых затратах и материальных ресурсов, и простоях их в ремонтном обслуживании.Применяю метод выполнения ТР - агрегатный, и форму организации ремонтных работ –стационарную.При агрегатном методе ремонта на ремонтируемый подвижной состав устанавливают заранее отремонтированные или новые детали, узлы и агрегаты из технологического запаса. В этом случае ремонтные мастерские работают непосредственно не на конкретный подвижной состав, а на пополнение технологического запаса, т.е. на кладовую. Таким образом, простой локомотива сокращается на время, которое необходимо для ремонта снятых элементов. Этот метод дает наиболее заметные результаты, когда предусматривается работа с крупными агрегатами. Для организации работ агрегатным методом необходимы несколько условий однотипность локомотивов серии, взаимозаменяемость агрегатов, узлов и деталей, достаточно большая программа ремонтов, заранее обеспеченный технологический запас агрегатов и узлов. Агрегатный метод позволяет сократить время простоя локомотивов, исключает задержки на ремонте, позволяет организовать стабильность и ритмичность ремонтных работ, приводит к значительному повышению производительности труда, способствует выпуску локомотивов из ремонта точно по графику и повысить качество ремонта.При стационарной форме организации ремонтных работ агрегат, узел, деталь в течение всего периода ремонта находится на одном рабочем месте, оборудованном в соответствии с объемом и характером ремонтных работ и обслуживаемом прикрепленной комплексной бригадой рабочих. Стационарная форма организации ремонта применяется в условиях депо на ремонте ТР - 1 и ТР - 3, а также при неплановых ремонтах и в случаях при малой программе ремонта.При проектировании электромашинного отделения я применил метод ремонта –поточная линия, из-за наличия большого количества однотипных узлов и одинаковой технологии ремонта. Специализация локомотивного депо по производству определенных видов ремонта однотипных серий локомотивов позволяет поставить его на поток. Такая организация работ дает большой экономический эффект, позволяет повысить производительность труда и более производительно использовать оборудование.Основой поточного производства является поточная линия. Поточная линия представляет собой комплекс технологического, контрольно-измерительного и подъемно-транспортного оборудования.Поточный метод организации производства предполагает как перемещение объекта работы по позициям конвейера, так и перемещение рабочих по ходу технологического процесса.Все оборудование и оснастка располагаются в определенной технологической последовательности и предназначены для выполнения одной или нескольких технических операций.Поточная линия представляет собой комплекс технологического, контрольного и транспортного оборудования, которое расположено по ходу сборки или разборки и специализировано на выполнении одной или нескольких операций. Несколько поточных линий, расположенных по ходу технологического процесса, образуют поточное производство.

Расчет параметров комплексно-механизированной линии: Годовой фонд рабочего времени оборудования ( применяется при расчете параметров организации работы на поточных линиях ) рассчитывается по формуле:

Ф обгод = Dр t см mсм р (3)

Где:

Dр - количество рабочих дней в году:

t см –продолжительность рабочей смены

mсм - количество смен

р = 0,95 –коэффициент, учитывающий время простоя оборудования в ремонте

Для IV варианта режима работы : Dр = 353 дня;

Ф обгод = 353 11,3 1 0,95 = 3773 часа

Ритм линии- промежуток времени по истечении которого с линии выходит готовое изделие, определяется по формуле

Rл = (Fл *э) / Nд *Кв (4)

Где Fл –годовой фонд работы поточной линии, определяется по формуле:

Fл = D*Tсм * Aсм (5)

D- количество рабочих дней в расчетном периоде- 353 дня

Tсм- продолжительность рабочего дня (смены) –,3 часов

Aсм –количество смен за сутки- 2 смены

Nд- программа выпуска изделий за тот же период

э- эксплуатационный коэффициент, учитывающий потери времени на организационно техническое обслуживание и ремонт оборудования (обычно принимают э= 0,8- 0,85)

Кв- число изделий, одновременно перемещаемых и находящихся на одной позиции- 1 штука.

Fл = 353*11,3*2=7977

Rл = (7977*0,8) / 12*1=532 часа

Величина обратная ритму называется темпом и определяется как:

J= Nд / (Fл*э*Kв) (6)

J=12/(7977*0,8*1)=0,0019

Темп определяет количество изделий выпускаемых в течении определенного времени. Темп линии выражает скорость выпуска изделий из ремонта. Общая длительность обработки изделия определяется как:

Tобщ = Rл*Ппоз (7)

Где Ппоз –количество позиций в линии определяется по формуле:

Ппоз =T /(Rл * Kр) (8)

T - общая трудоемкость обработки изделия- время на слесарные работы

Rл –ритм линии

Kр =1,5- 1,8 коэффициент плотности работы на линии

Ппоз = 11

Тобщ = 532*11=5852 часов

- Расчет штата производственных и вспомогательных рабочих

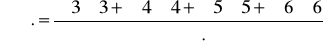

Численность рабочих основных профессий зависит от годового объема выполняемых работ ( Мучгод) и трудоемкости работ на единицу продукции ( Нт).

-

Явочное количество основных рабочих –это количество рабочих , необходимое для выполнения работ. Оно определяется по формуле:

Мучгод Нт.

Чосн яв =

Фяв • Кзам

(16)

65чел

65чел

в разрабатываемых отделениях , где производится неразрушающий контроль деталей и узлов , дополнительно вводится один дефектоскопист 56 разряда в смену/

Определяю списочное количество работников с учетом коэффициента замещения отсутствующих работников по уважительной причине (в отпуске, по болезни, при выполнении гособязанностей и т.д.)

Списочное количество основных рабочих –это количество рабочих , необходимое для выполнения работ с учетом рабочих , находящихся в отпусках , по нетрудоспособности и т.д. Оно определяется по формуле:

Чосн сп = Чосн яв Кзам (17)

Где : Кзам = 1,121,20 –коэффициент замещения

чел

чел

Списочное количество вспомогательных( подсобных ) рабочих –принимается в зависимости от количества рабочих основных профессий

Чвсп сп = ( 8 10% ) Чосн СП (18)

Чвсп СП = 6 чел

Списочное количество руководителей и специалистов ( техников по замерам) –принимается в зависимости от общего ( списочного ) количества работников на участке ( в отделении)

Общий штат работников участка ( отделения) будет составлять

Чобщ сп = Чосн сп + Чвсп сп + Чслуж сп + Чспец сп + Чрук сп (19)

Чобщ СП = 72 + 6 + 1 + 1 + 1 +3 = 84 чел

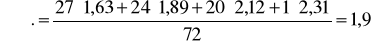

Полученное расчётом количество рабочих основным профессий распределяю по разрядам . Распределение произвожу в таблице 10 .

Таблица 10

|

Тарифный разряд

|

|

|

|

|

|

Тарифный коэффициент

|

,63

|

,89

|

,12

|

,31

|

|

Часовая тарифная ставка

|

,42

|

,94

|

,47

|

,70

|

|

Число рабочих

|

|

|

20

|

1

|

После распределения рабочих по разрядам я определяю средний тарифный разряд по формуле:

(20)

(20)

Где К1 –К6 –тарифные коэффициенты соответствующих разрядов;

ч1 –ч6 –количество рабочих соответствующих разрядов;

Чсп. –общее списочное количество рабочих.

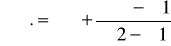

Тогда средний разряд рабочих определяю по формуле:

(21)

(21)

Где Рм –меньший ближайший целый разряд

К1 –тарифный коэффициент меньшего ближайшего целого разряда

К2 –тарифный коэффициент большего ближайшего целого разряда

2.1.5 Выбор и расчет оборудования, средств механизации и подъемно-транспортных средств.

Оснащение локомотивных депо современным технологическим оборудованием, различными новейшими стендами и приспособлениями, современными приборами и специализированным инструментом, компьютерными системами, является необходимым условием для внедрения в этих депо передовых, более рациональных методов ремонта подвижного состава. ОАО «РЖД» разработало типовые табели основного оборудования для локомотивных депо в зависимости от объема работы, вида, серии и типа ремонтируемого подвижного состава. Выбор оборудования и подъемо-транспортных средств производится в соответствии с табелями основного подъемо-транспортного, станочного и технологического оборудования, стендов, приспособлений для текущего ремонта локомотивов и моторвагонного подвижного состава. Стандартное оборудование применяется по ГОСТам, альбомам, каталогам, паспортам заводов изготовителей. Необходимое выбранное оборудование для электромашинного цеха указано в таблице 2.

Таблица 2. Оборудование для электромашинного отделения

|

№

|

Наименование оборудования

|

Тип, характеристика оборудования

|

Производимая мощность

|

Количество штук

|

|

1.

|

Кран мостовой

|

т

|

-

|

|

|

2.

|

Станок токарный

|

|

-

|

|

|

3.

|

Консольный поворотный кран

|

кг

|

-

|

|

|

4.

|

Головка для наплавки валов якорей

|

АНКФ-1

|

-

|

|

|

5.

|

Установка для наплавки подшипниковых щитов

|

Конструкция Воронежского ТР-3

|

-

|

|

|

6.

|

Балансировочный станок

|

Модель 9718

|

-

|

|

|

7.

|

Станок для бандажировки якорей

|

А 591.01

|

-

|

|

|

8.

|

Станок для обточки и продорожки коллекторов

|

А432.05

|

-

|

|

|

9.

|

Многоамперный агрегат

|

ВКСМ-1000

|

-

|

|

|

.

|

Станок для

протяжки окон щеткодержателей

|

А 482

|

-

|

|

|

11.

|

Гидравлическая сжимка для съема шестерен

|

А 117

|

-

|

|

|

12.

|

Камера обдува ТЭД

|

А 355

|

-

|

|

|

13.

|

Передвижная установка для отсоса газов при сварке

|

А 475

|

-

|

|

|

14.

|

Устройство для контактной пайки коллекторов

|

А 280.00

|

-

|

|

|

15.

|

Машина для мойки ТЭД

|

А 1017

|

кВт

|

|

|

16.

|

Моечная машина для подшипниковых щитов

|

А 768.01

|

-

|

|

|

.

|

Передвижная пробивная установка

|

А 540.01

|

-

|

|

Таблица 2 Продолжение

|

18.

|

Индукционный нагреватель для нагрева шестерен

|

ПР 679.05

|

кВт

|

|

|

19.

|

Индукционный нагреватель для демонтажа колец

|

ПР 1548.05

|

,6 кВт

|

|

|

20.

|

Индукционный нагреватель для нагрева подшипниковых щитов

|

.01

|

кВт

|

|

|

21.

|

Камера для обдува якорей

|

А 773.01

|

-

|

|

|

22.

|

Приспособление для цинкования колец

|

ПР 927

|

-

|

|

|

23.

|

Дефектоскоп ультразвуковой

|

УЗД-64

|

-

|

|

|

24.

|

Дефектоскоп седлообразный

|

ДГСМ-53

|

-

|

|

|

25.

|

Виброграф ручной

|

ВР-1

|

-

|

|

|

26.

|

Тахометр магнитный

|

ИО-30

|

-

|

|

|

27.

|

Прибор для контроля влажности

|

ПКВ-7

|

-

|

|

Таблица 2 Продолжение

|

.

|

Прибор для определения межвитковых замыканий

|

СМ-1Б

|

-

|

|

|

29.

|

Унифицированные динамометры

|

КИ 53Р

|

-

|

|

|

30.

|

Индукционный нагреватель для нагрева горловин остовов ТЭД

|

ПР 2263

|

-

|

|

|

31.

|

Стенд для разборки ТЭД

|

А 660.1; 5340*4400*4510мм

|

-

|

|

2.1.5 Выбор площади отделения и компоновка оборудования

Компоновка производственных помещений при планировке депо имеет большое значение для создания наилучших условий выполнения всех трудовых процессов по ремонту подвижного состава, его узлов, агрегатов и деталей. Учитывая производственную связь участков и отделений, рациональной планировкой уменьшают длину транспортных путей при перемещении грузов, деталей, инструмента, материалов и агрегатов, приближают потребители к источникам электроэнергии, сжатого воздуха, горячей воды и пара.

При проектировании производственных помещений в выборе и расстановке оборудования учитываются требования действующих инструкций по охране труда и технике безопасности, производственной санитарии и противопожарной профилактике, производственной эстетике.

Размеры помещений, определенные в основном количеством и объемом выбранного технологического оборудования, его размещением и характером производства должны обеспечивать проходы и проезды между оборудованием, стеллажами, рабочими местами, в соответствии с требованиями и нормами техники безопасности. Также размеры помещений должны соответствовать требованиям санитарных норм, а именно:

- Площадь на одного человека должна быть не менее 4м

- Объем воздуха на одного человека должен соответствовать не менее 13м.

Площадь отделений локомотивного депо принимается в соответствии с объемом работы депо и видом выполняемых ремонтов.

Для проектируемого отделения принимаем площадь равную S = 1584 м2.

План компоновки оборудования электромашинного отделения показан на прилагаемом чертеже №1.

.1.7 ТЕХНОЛОГИЯ РЕМОНТА

.1.7.1 Основные неисправности якоря тягового электродвигателя и способы их устранения

Тяговые двигатели электровозов переменного тока работают в условиях резких изменений нагрузок; частота вращения их якорей изменяется в широких пределах. Это обусловлено частыми пусками электровозов, преодолением ими подъёмов, значительными колебаниями напряжения в контактной сети. Из-за действия центробежных сил, динамических усилий и ударных нагрузок, возникающих от неровностей пути во время движения поезда или в результате неисправности рессорного подвешивания локомотива, якорь повреждается чаще, чем остов. Большие динамические нагрузки через зубчатую передачу передаются на якорь двигателя. Прежде всего неисправности начинают появляться на коллекторе. Образуется повышенный износ его рабочей поверхности, появляются риски и забоины, наблюдается подгар и оплавление коллекторных пластин. Также возможно ослабление коллекторных болтов, образование трещин. В результате неисправностей деталей тягового привода или боксования колёсной пары и постоянной вибрации при движении ослабляется крепление обмотки в пазах сердечника, а также ослабляются бандажи или обрывается бандажная проволока. Кроме того на ухудшение условий работ влияет пыль, поднимающаяся с пути при движении подвижного состава. Угольная пыль от истирающихся щёток, снег, влага, содержащаяся в воздухе, способствуют загрязнению и отсыреванию изоляции, снижению её электрической прочности. Высокие температуры совместно с отсутствием охлаждения приводят к высыханию изоляции, изоляция трескается и осыпается.

Также, загрязнения и влага попадают в зазоры между шинками секций обмотки у

петушков коллектора, в межламельные промежутки коллектора и вентиляционные каналы сердечника якоря, а также скапливаются на поверхности якоря, в углублениях между катушками на выходе их из паза, на изолированном конусе коллектора особенно тогда, когда его глянцевая поверхность обожжена круговым огнём.

Необходимое качество ремонта узлов и деталей может быть обеспечено только в том случае, если требования к состоянию этих узлов четко определены, а объем работ, их последовательность, а также качество материалов и запасных частей предварительно оговорены. Все эти требования указываются в ряде документов, которыми руководствуются в повседневной практике работы в депо и на локомотиворемонтных заводах.

Якорь в продувочной камере, затем на кантователе устанавливают его в горизонтальное положение и подают на позицию осмотра и дефектовки.

Перед осмотром металлические элементы протирают смоченными в керосине техническими салфетками, а затем сухими.

Валы с задирами и поверхностными трещинами на конусах и шейках протачивают до полного удаления дефекта.

Для восстановления изношенных поверхностей шеек валов и якорных коробок широко применяют вибродуговую наплавку. Предварительно все вмятины или забоины глубиной до 2 мм с вала удаляют проточкой. Вибродуговую наплавку ведут автоматом АНКЭФ-1 с применением флюсов. В качестве электродов используют обезжиренную и очищенную от ржавчины электродную проволоку марки СВ диаметром 1-1,2 мм. Вал и автомат устанавливают на токарном станке, позволяющем получать необходимую для наплавки низкую частоту вращения. Автомат подключают к «+» зажиму источника, а на вал подают «-». После остывания наплавленную поверхность протачивают и накатывают на токарном станке двумя роликами –упрочняющим и сглаживающим. Затем вал шлифуют. Вибродуговой наплавкой восстанавливают также и дефектные поверхности конусов вала. Наплавку применяют также и при ремонте дефектных резьб и шпоночных канавок вала. Забитую или сорванную резьбу срезают, наплавляют слой металла требуемой толщины и нарезают новую резьбу. Втулки и кольца с ослаблением посадки, с трещинами и повышенным износом рабочих поверхностей с вала снимают индукционным нагревателем и заменяют на новые. Петушки с выплавившимся припоем или плохим качеством пайки пропаивают на станке для пайки петушков. При этом применяют флюс и два электрода. Обмотку якоря с обрывом витков, пробоем изоляции и другими дефектами, для устранения которых требуется разбандажировка якоря и извлечение секций обмотки из пазов, в депо не ремонтируют. В условиях депо ремонт якорной обмотки сводится к восстановлению электрической прочности изоляции и восстановлению качества паяных соединений шин обмотки с коллектором. Качество изоляции обмотки восстанавливают сушкой в автоклавах или специальных сушильных печах и пропиткой пропиточным лаком в специальных пропиточных баках методом погружения, после чего опять сушат в печи. Элементы крепления якорной обмотки, не обеспечивающие надёжное закрепление обмотки, ремонтируют. Клинья, крепящие обмотку в пазах сердечника якоря, заменяют в случае их ослабления или повреждения. Дефектные клинья обычно выбивают пневматическим молотком со специальным бойком. Можно пользоваться и обычным слесарным молотком с подбойкой. После изъятия клина из паза проверяют состояние прокладки, установленной между клином и уложенной в этом пазу обмоткой. Повреждённую прокладку заменяют. Новую делают из электрокартона требуемой толщины и пропитывают льняным маслом. Проволочные бандажи в зависимости от характера повреждения ремонтируют или заменяют. Проволочные бандажи с местными нарушениями качества пайки между витками, со слабо пропаянными скобами и следами окисления очищают и пропаивают с помощью электрического паяльника. Бандажи, имеющие механические повреждения, оплавление витков, ослабление, сдвиг и обрывы замковых скоб или конца витка в замке, распаивают электрическим паяльником и снимают с якоря. Новый бандаж наматывают на бандажировочном станке. Продорожку коллектора выполняют на полуавтоматическом станке системы И .И .Горбунова или на токарном станке, оборудованном специальной установкой для продорожки. При продорожке нельзя допускать подрез стенок пластин, нанесение рисок на рабочую поверхность коллектора, подрез и забоины на петушках, а также уступы по длине коллектора на дне канавки. После продорожки у стенок коллекторных пластин не должно оставаться неподрезанной слюды. Обточку коллектора выполняют на специальных или обычных токарных станках в два приёма. Вначале коллектор обтачивают до устранения выработки или овальности рабочей поверхности, а затем шлифуют. Толщина стружки должна быть наименьшей.

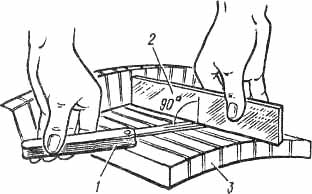

Снятие фасок с коллекторных пластин выполняют как для устранения заусенцев, образующихся в результате продорожки, так и в целях предотвращения затягивания меди пластин в канавки при работе машины.

Фаски снимают по краю коллекторной пластины вдоль всей её длины вручную фасовочниками. Высота фаски должна быть не более 0,2-0,3 мм под углом 45°, иначе значительно уменьшится рабочая поверхность пластины и плотность тока под щётками превысит допускаемое значение.

Шлифовку коллектора на токарном станке выполняют деревянной колодкой со стеклянной бумагой №00. Шлифовку на универсальном станке осуществляют или стеклянной бумагой с последующей полировкой войлоком.

Зачистку миканитовых манжет коллектора от загрязнений и подгаров выполняют мелкой стеклянной бумагой до удаления верхнего слоя лака. Повреждённый бандаж манжеты снимают и наматывают новый.

2.1.7.2 Технологическая схема ремонта якоря ТЭД

2.1.7.3 Разработка технологического процесса ремонта якоря ТЭД

Снятые с машин якоря тяговых двигателей поступают с не снятыми с их валов внутренними кольцами подшипников. Эти кольца следует проверить.

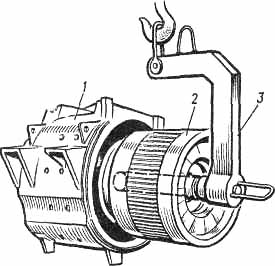

Рис.1 Извлечение якоря двигателя с помощью скобы

Якоря тягового электродвигателя вначале обдувают сжатым воздухом в

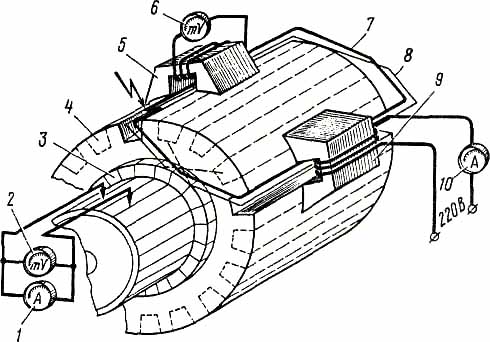

обдувочных камерах. В такой камере якорь 1 устанавливают на опорах 2, вращают с помощью электропривода 3 и обдувают сжатым воздухом, подводимым по воздухопроводу 4. Для установки и снятия якоря верхняя часть кожуха печи откидывается на поворотной оси шарнира 5.

Рис.2 Схема обдувочной камеры для якорей электрических машин.

Если в кольцах будут обнаружены трещины, повышенный (более 0,1 мм) износ или ослабление их посадки на валу, кольца с вала снять. Для чего нужно нагреть их индукционным нагревателем, а затем снять.

Магнитным дефектоскопом определить наличие трещин на поверхности конуса вала, шейках вала, переходных галтелей. Зачистить конусные поверхности концов вала от заусенцев и забоин, а также проверить конусным калибром (он должен прилегать не менее чем по 65% площади посадочной поверхности конуса).

Если на валу имеется поперечная трещина, вал бракуется. Разрешается оставлять до очередного планового ремонта вал, имеющий на концах только продольные трещины длиной не более 12 мм и глубиной менее 1,5 мм.

Шпоночную канавку на валу зачищают от заусенцев, трещины в ее углах длиной до 10 мм и глубиной до 5 мм выпиливают, при необходимости канавку уширяют на 1 мм с изготовлением ступенчатой шпонки. Центры вала исправляют, соблюдая концентричность поверхности конуса и шеек. Износ вала в местах посадки кольца подшипника вызывает необходимость механической обработки с изготовлением колец ремонтных размеров или восстановления размеров вала.

Проверить резьбу на концах вала. Повреждённая и разработанная резьба на участке более 5% длины нарезной части подлежит ремонту.

Вибродуговая наплавка валов электродной проволокой 0 1—,2 мм под слоем флюса постоянным током 100—а напряжением 25—в при обратной полярности осуществляется автоматически на токарном станке при помощи наплавочной головки, панели управления, флюсоудерживающего устройства, устройства для удаления шлаковой корки, бункера для флюса, измерительных приборов и конечных выключателей.

Скорость подачи проволоки 150—м/ч, амплитуда вибраций 1,5—,5 мм. Вибродуговая наплавка сопровождается низкой температурой нагревания вала, небольшими термическими напряжениями и остаточными деформациями, обеспечивает мелкозернистую структуру наплавленного слоя с повышенной механической прочностью. Обстучать сердечник якоря для выявления возможного расслоения листов пакета сердечника.

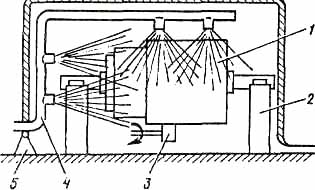

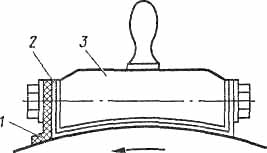

Рис.3 Проверка обмотки якоря на отсутствие обрыва и межвиткового замыкания мегомметром методом амперметра –вольтметра.

Измерением активного сопротивления обмотки методом вольтметра-амперметра проверить её целостность и качество пайки в местах соединения её шин с петушками коллектора. Состояние контактов считается хорошим, если сопротивление между соседними коллекторными пластинами (падения напряжений) будут приблизительно одинаковыми. Их разница не должна превышать среднее значение на 15-20%.

Измерить сопротивление изоляции мегаомметром на2,5 кВ. Для чего зажим «З» мегомметра присоединяют к валу якоря, а зажим «Л» - к коллектору. При сопротивлении изоляции менее 1,5 Мом якорь подлежит сушке.

Импульсный метод выявления виткового замыкания в обмотке якоря предполагает использование импульсной установки ИУ-57 или переносного прибора ИВ-3. Возможное витковое замыкание выявляют сравнением скорости распространения волн высокого напряжения по проводникам отдельных участков якорной обмотки. Импульсы высокого напряжения от генератора 5 подаются на электроды 2 (центральный —А и боковые —Б и В), закрепленные на дуге коммутатора 3. Боковые электроды расположены по рабочей поверхности коллектора 1 на равном расстоянии от центрального и соединены проводами с индикатором 4.

Сопротивление секций обмотки якоря в плечах между электродами Б, В и центральным электродом одинаковы, следовательно, при исправной их изоляции разность потенциалов электродов Б к В будет равна нулю, и на кинескопе 4 появится слегка волнистая линия.

Если в одной из секций будет межвитковое замыкание, то сопротивление плеча с замкнутыми витками уменьшится, равенство потенциалов боковых электродов нарушится и изображение на экране кинескопа исказится. По характеру искажения определяют плечо с закороченным витком. Для уточнения места замыкания отверткой с изолированной ручкой последовательно замыкают коллекторные пластины в зоне между электродами Б и В. При этом замыкание коллекторных пластин, связанных с исправными витками, будет сопровождаться искажением изображения на экране импульсной установки. При закорачивании пластин с закороченным витком изображение на экране изменяться не будет. Если межвитковое замыкание находится вне зоны Б—В, то изображение на экране примет синусоидальную форму. Тогда под коммутатор подводят следующий участок коллектора. Проверку повторяют до обнаружения замкнутого витка.

Рис. 4. Схема выявления межвиткового замыкания в обмотке якоря индукционным методом.

При необходимости можно определить степень увлажненности изоляции прибором ПКБ.

Тщательно осмотреть элементы крепления обмотки. При механических повреждениях стальных бандажей, оплавлении их витков, ослаблениях, сдвигах, обрывах замковых скоб или конца витка в замке бандажи подлежат замене. Ослабление бандажей выявляют обстукиванием. Стеклобандажи не должны иметь прожогов, трещин. Не допускается расслоение или размотка ленты. В противном случае стеклобандажи заменяют.

Бандажи с плохой пайкой и полудой перепаивают припоем ПОС-40 (ГОСТ 1499—), при изоляции класса Н чистым оловом или припоем ПСр. Качество бандажей проверяют простукиванием, их изоляцию от корпуса —мегомметром. Якорные клинья с повреждением или ослаблением посадки заменяют вновь изготовленными из текстолита Б (ГОСТ 2910—*) или стеклотекстолита при изоляции класса Н. При небольших разрывах брезентового чехла оголенную часть проволочного бандажа покрывают эмалью ГФ-92-ХК.

Рис.5 Определение выработки коллектора с помощью линейки и щупа.

Осмотреть коллектор и измерить его диаметр по рабочей поверхности. Выявить характер износа рабочей поверхности, наличие подгаров и оплавлений на пластинах, следов выплавления припоя из петушков. Места плохой пайки в коллекторе зачищают, уплотняют шины или провода и пропаивают припоем ПОС-61 с температурой затвердевания 180° С;

при изоляции класса Н пайку выполняют чистым оловом или припоем ПСрЗКд с температурой затвердевания 300° С. Для пайки применяют паяльные лампы, электропаяльники, ванны или электроконтактный способ. После пайки коллектор обтачивают, шлифуют и продороживают.

Петушки и торцы пластин коллектора от наплывов и поджогов зачищают напильником.

Забоины на пластинах коллектора глубиной более 0,5 мм заплавляют тугоплавким припоем. Перед обточкой коллектора исправляют центровые отверстия и шейки вала. Установку якоря на станке для обработки коллектора проверяют индикатором по шейкам вала или кольцам подшипников, допуская биение до 0,3 мм.

Для защиты от стружки и пыли обмотку у петушков и миканитовый конус закрывают чехлами.

Рис.6 Приспособление для шлифовки рабочей поверхности коллектора.

Наилучшие результаты без затягивания меди у краев пластин дает обтачивание коллектора алмазным резцом при осевой подаче 0,05 мм за оборот. При обтачивании исправляют канавку у петушков и закругляют радиусом 1—мм торцы пластин.

Зачистку миканитовых манжет коллектора от загрязнений и подгаров выполнять мелкой стеклянной бумагой до удаления верхнего слоя лака.

Зачищенное место тщательно протереть чистой сухой салфеткой и окрасить изоляционной эмалью 1201 или ГФ-92-ХК не менее двух раз до получения сплошной глянцевой поверхности. Повреждённый бандаж манжеты снять.

Новый наматывать киперной или стеклянной лентой вполуперекрышу с натягом, не допуская образования щелей и неплотностей между бандажом и торцом коллектора. Каждый наматываемый слой бандажа прокрашивать эмалью 1201 или ГФ-92-ХК, выравнивать горячим валиком и покрывать той же эмалью до получения ровной глянцевой поверхности. Проверить уравновешенность якоря. При статической неуравновешенности центр тяжести якоря не совпадает с осью его вращения; при динамической неуравновешенности центры тяжести отдельных симметричных относительно оси якоря частей смещены и не совпадают с осью вращения, в том числе у статически уравновешенного якоря. Элементы крепления якорной обмотки, не обеспечивающие надёжное закрепление обмотки, отремонтировать. Якорь подать в сушильную печь для удаления влаги из обмоток и восстановления качества изоляции. Сушить в течение 8-10 ч при температуре 130-140°С. Затем, пока просушенные элементы ещё не остыли и имеют температуру 120-130°С, измерить сопротивление изоляции. Оно должно быть не менее 1,5 Мом, в противном случае сушку повторить. Если сопротивление окажется меньше указанных норм, сушку повторить. Сопротивление изоляции измеряют мегаомметром на 2,5 кВ. Отчёт замера производят на 60-й секунде после приложенного напряжения. Произвести пропитку якоря для обеспечения возможно дольшего сохранения диэлектрических свойств изоляции.

Для этого якорь, ещё не остывший после сушки (с температурой около 80°С), установить в пропиточный бак вертикально коллектором вверх, после чего в бак снизу нагнетают пропиточный лак, подогретый до температуры 30-50°С. Уровень лака должен не доходить до петушков коллектора на 15-20 мм. Для полной пропитки изоляции якоря лаком достаточно обычно 20-30 минут.

Практически пропитку заканчивать, когда прекратится выделение пузырьков газа на поверхности лака.

Закончив пропитку, сразу вынимать якорь не следует. Вначале необходимо и дать возможность лишнему лаку стечь с поверхности якоря. Затем якорь установить на специальное приспособление наклонно под углом 45° и поворачивать через каждые 10-15 минут на четверть оборота, обеспечивая равномерность удаления остатков лака с поверхности якоря. (Значительно быстрее можно очищать якорь от избытка лака методом разбрызгивания. Для чего якорь установить на специальный станок и вращать его с частотой 300-400 об/мин в течение 2 минут, после чего протереть техническими салфетками). Затем якорь вновь установить в сушильную печь и сушить так же, как и перед пропиткой.

В технологических процессах пропитки изоляции обмоток электрических машин перспективным является применение ультразвука. Ультразвуковые волны большой частоты воздействуют на пропиточный лак и способствуют проникновению его в узкие каналы, полости и микротрещины, многократно усиливая капиллярный эффект. На локомотиворемонтных заводах давно применяют ультразвуковую установки с магнитострикционными излучателями. На базе этой установки создана и запущена в эксплуатацию более совершенная ультразвуковая технологическая установка, в которой использован стандартный автоклав для вакуумно-нагнетальной пропитки и комплект ультразвукового оборудования УМ 16 ПР, изготовленный на базе универсального модуля «УМ». Комплект состоит из 16 пьезокерамических ультразвуковых излучателей, закрепленных на рабочей емкости горизонтальными рядами, пульта ДУ, стойки с блоком управления и блока генераторов, размещенных в смежном взрывобезопасном помещении. Новая ультразвуковая установка имеет ряд преимуществ по сравнении с вакуумным нагнетателем . Проверка якорей после ультразвуковой пропитки и сушки показала, что лак протекает в закрытые бандажами полости обмотки и равномерно покрывает катушки в лобовых частях и пазах якоря. После пропитки и сушки якорь установить на позицию для обточки, шлифовки и продорожки коллектора. Глубину продорожки выбрать такую, чтобы после обточки коллектора глубина канавок была 1,4-1,6 мм. Затем выполнить обточку коллектора. Выполнить снятие фасок фасовочниками с коллекторных пластин. Высота фаски не более 0,2-0,3 мм под углом 45°. После чего выполнить шлифовку коллектора. Для шлифования коллекторов абразивными брусками, непрерывно и равномерно перемещаемыми вдоль коллектора, применяют приспособления к суппорту станка, обеспечивающие нажимное регулируемое усилие 0,1—,0 кГ/см2.

Для предварительного шлифования при окружной скорости коллектора 20 м/сек применяют бруски 40 X 40 X 75 ЭБ120СМ2Б10, для окончательного при номинальной окружной скорости коллектора —бруски КЗМ40 М3Б10. При этом шлифование происходит с минимальным пылевыделением без оплавления стружки, внедрения зерен в пластины, затягивания меди и засаливания поверхности.

Поверхность коллектора полируют колодками из бука до чистоты V 8 (ГОСТ 2789—), удаляют пыль волосяной щеткой, протирают концами, увлажненным бензином, проверяют биение относительно вала и смещение смежных пластин

После окончания шлифовки проверить коллектор на биение относительно шейки вала или рабочей поверхности подшипникового кольца, которое должно быть не более 0,03 мм.

Затем якорь отбалансировать на специальном станке. При статической неуравновешенности центр тяжести якоря не совпадает с осью его вращения;

при динамической неуравновешенности центры тяжести отдельных симметричных относительно оси якоря частей смещены и не совпадают с осью вращения, в том числе у статически уравновешенного якоря. Большие возмущающие усилия динамически неуравновешенного якоря вызывают одностороннюю выработку колец и снижение долговечности подшипников, ослабление вентилятора, коллектора, нажимных шайб и стали, обрыв шин и проводов обмотки, искрение на коллекторе и перебросы на корпус. Для предупреждения неуравновешенности якоря соблюдают заданную точность обработки деталей, правила сборки узлов, проверяют их уравновешенность и балансируют. Статическая балансировка заключается в подборе величины и места расположения добавляемого или удаляемого груза. Статически уравновешенная деталь или якорь при повертывании вокруг горизонтальной оси в центрах или на опорах находятся в положении безразличного равновесия. Для статической балансировки на концы вала якоря устанавливают стальные кольца, приспособленные для опор якоря на горизонтальные параллели балансировочного станка. Для уменьшения трения опорные поверхности стальных колец приспособления и параллелей станка термически обрабатывают до высокой твердости и шлифуют для того, чтобы снизить остаточный статический неуравновешенный момент М0, пропорциональный коэффициенту трения и радиальной нагрузке на опоры-параллели. Статическое уравновешивание при неудачном положении грузов может увеличить динамическую неуравновешенность и ухудшить условия работы якоря. Поэтому для устранения неуравновешенности якоря динамически балансируют на станках типа 9А-734 Минского станкостроительного завода с определением дисбаланса для каждой стороны-опоры отдельно. Точность уравновешивания устанавливают с учетом веса, условий работы и номинальной скорости вращения. Якорь крепят на платформе, установленной в упругих подвесках на фундаменте. Опоры якоря, вращающегося в подшипниках, связывают с датчиками, преобразующими механические колебания в синусоидальное напряжение, частота которого равна оборотам якоря, а амплитуды пропорциональны перемещению опор.

Эти напряжения подают на вычислительное устройство для приведения величины и фазы сигналов датчиков в соответствие с величинами и фазами несбалансированности в каждой из плоскостей уравновешивания якоря. Плоскость уравновешивания выбирают переключателем. Приведенное напряжение подают на вход двухканального усилителя, осуществляющего сдвиг на 90° по фазе напряжения выхода первого канала по отношению к выходу второго канала. Канал усилителя связан с горизонтально отклоняющими, второй канал —с вертикально отклоняющими пластинами электронно-лучевой трубки. Электронный луч на экране описывает окружность, диаметр которой пропорционален величине несбалансированности в плоскости уравновешивания. Для отметки места несбалансированности на образующей якоря наносят краской черту шириной в три угловых градуса, попадающую при вращении в «поле зрения» фотоэлемента, и цифры по окружности, которые соответствуют цифрам экрана лучевого указателя. Возникающие импульсы фототока усиливаются и подаются на модулятор электронно-лучевой трубки. В момент поступления импульса на окружности, полученной на экране, образуется яркая неподвижная точка, определяющая место несбалансированности. Определив величину и место расположения уравновешивающего груза, его приваривают к якорю и проверяют эффект. Возможно также удаление грузов, нарушающих уравновешенность якоря. Произвести испытания якоря. Пи этом проверяют его электрическую часть на позиции, которая оборудована импульсной и пробивной установками. Испытывают на электрическую прочность изоляции переменным током 50 Гц в течение1 мин. Напряжением, на 10% превышающим испытательное напряжение для окончательно отремонтированной электрической машины.

.1.8 ТРЕБОВАНИЯ ПО ОБЕСПЕЧЕНИЮ БЕЗОПАСНОСТИ ДВИЖЕНИЯ ПОЕЗДОВ

2.1.8.1 Требования ПТЭ, предъявляемые к содержанию, ремонту и техническому состоянию подвижного состава.

Железнодорожный подвижной состав должен своевременно проходить планово-предупредительные виды ремонта, техническое обслуживание и содержаться в эксплуатации в исправном техническом состоянии, обеспечивающем безопасность движения и эксплуатации железнодорожного транспорта и выполнение требований по охране труда и пожарной безопасности. Ответственными за исправное техническое состояние, техническое обслуживание, ремонт и обеспечение установленных сроков службы железнодорожного подвижного состава, являются владельцы железнодорожного подвижного состава, работники железнодорожного транспорта, непосредственно его обслуживающие. Внесение изменений в конструкцию эксплуатируемого железнодорожного подвижного состава, влияющих на его эксплуатационные характеристики, допускается при условии соблюдения норм и правил. Порядок технического обслуживания, ремонта железнодорожного подвижного состава и его составных частей определяется конструкторской документацией. Организация системы технического обслуживания и текущего ремонта железнодорожного подвижного состава, обращающегося на инфраструктуре и его составных частей, а также контроля за соблюдением норм межремонтных пробегов обеспечивается владельцем инфраструктуры. Ответственными за качество выполненного технического обслуживания и ремонта и безопасность движения железнодорожного подвижного состава являются работники железнодорожного транспорта, непосредственно осуществляющие его техническое обслуживание и ремонт, а также уполномоченные работники владельца железнодорожного подвижного состава. Техническое состояние локомотивов должно систематически проверяться при техническом обслуживании локомотивными бригадами, комплексными и специализированными бригадами на пунктах технического обслуживания и в основных депо, путевых машинных станциях, независимых ремонтных депо, оснащенных диагностическими средствами, а также периодически контролироваться уполномоченными лицами, соответственно, владельца инфраструктуры.

При техническом обслуживании проверяется: состояние и износ оборудования, узлов и деталей и их соответствие установленным размерам; исправность действия устройств безопасности и устройств радиосвязи, тормозного оборудования и автосцепного устройства, контрольных, измерительных и сигнальных приборов, электрических цепей. Не допускается выпускать локомотивы, если имеется хотя бы одна из следующих неисправностей: неисправность прибора для подачи звукового сигнала; неисправность пневматического, электропневматического, электрического, ручного тормозов или компрессора; неисправность или отключение хотя бы одного тягового электродвигателя; неисправность привода передвижения; неисправность вентилятора холодильника дизеля, тягового электродвигателя или выпрямительной установки; неисправность автоматической локомотивной сигнализации или устройств безопасности; неисправность скоростемера и регистрирующего устройства; неисправность устройств поездной и маневровой радиосвязи, а на мотор-вагонном железнодорожном подвижном составе - неисправность связи "пассажир-машинист"; неисправность автосцепных устройств, в том числе обрыв цепочки расцепного рычага или его деформация; неисправность системы подачи песка; неисправность прожектора, буферного фонаря, освещения, контрольного или измерительного прибора;

трещина в хомуте, рессорной подвеске или коренном листе рессоры, излом рессорного листа; трещина в корпусе буксы; неисправность буксового или моторно-осевого подшипника; отсутствие или неисправность предусмотренного конструкцией предохранительного устройства от падения деталей на железнодорожный путь; трещина или излом хотя бы одного зуба тяговой зубчатой передачи; неисправность кожуха зубчатой передачи, вызывающая вытекание смазки; неисправность защитной блокировки высоковольтной камеры; неисправность токоприемника; неисправность средств учета электроэнергии; неисправность средств пожаротушения или автоматической пожарной сигнализации; неисправность устройств защиты от токов короткого замыкания, перегрузки и перенапряжения, аварийной остановки дизеля; появление стука, постороннего шума в дизеле; неисправность питательного прибора, предохранительного клапана, водоуказательного прибора, течь контрольной пробки огневой коробки котла паровоза; отсутствие защитных кожухов электрооборудования; неисправность гидродемпферов, аккумуляторной батареи; неисправность запорных устройств или контроля закрывания входных дверей; неисправность стопорных и предохранительных устройств приведения рабочих органов специального самоходного подвижного состава в транспортное положение, предусмотренное их конструкцией. Локомотивы и при круглогодичной эксплуатации два раза в год комиссионно осматриваются. Локомотивные устройства безопасности и поездной радиосвязи должны периодически осматриваться на контрольном пункте с проверкой действия и регулировкой этих устройств. Контрольные пункты должны быть в основных депо, а при необходимости - в пунктах технического обслуживания и оборота локомотивов. Периодичность и порядок осмотра устройств безопасности и поездной радиосвязи устанавливается владельцем инфраструктуры. Установленные на локомотивах манометры и предохранительные клапаны должны быть запломбированы, а контрольные пробки на котлах паровозов иметь клейма. На электровозах, должны быть запломбированы также аппараты и приборы, регистрирующие расход электроэнергии и топлива. Устройства электрической защиты, средства пожаротушения, пожарная сигнализация и автоматика на локомотивах, манометры, предохранительные клапаны, воздушные резервуары на локомотивах должны подвергаться испытанию и освидетельствованию в сроки, предусмотренные нормами и правилами. Состав локомотивных бригад и порядок обслуживания ими локомотивов, в том числе конкретный порядок при обслуживании локомотивов одним машинистом, устанавливаются владельцем инфраструктуры в зависимости от типа локомотивов, а также от местных условий эксплуатации.

При электрической и тепловозной тяге одной локомотивной бригадой могут обслуживаться несколько локомотивов или постоянно соединенных секций, управляемых из одной кабины. Разрешается обслуживание локомотивов одним машинистом по мере обеспечения и оборудования их устройствами безопасности и выполнением требований, установленных ПТЭ: -локомотивов, занятых на вывозной, передаточной, диспетчерской и хозяйственной работе, в подталкивании, при маневровой работе;

-поездных локомотивов в пассажирском движении на локомотивной тяге;

-поездных локомотивов в грузовом движении на малоинтенсивных линиях (участках), не имеющих затяжных спусков и подъемов.

Не допускается оставлять на деповских железнодорожных путях и железнодорожных путях организаций в рабочем состоянии локомотивы, мотор-вагонный железнодорожный и специальный самоходный подвижной состав без наблюдения работника, знающего правила их обслуживания и умеющего их остановить, а на остальных станционных железнодорожных путях - без машиниста или его помощника.

.8.1.2 ТРЕБОВАНИЯ ПТЭ, ПРЕДЪЯВЛЯЕМЫЕ К ЭЛЕМЕНТАМ, ПРИБОРАМ, УСТРОЙСВАМ, УЗЛАМ ПОДВИЖНОГО СОСТАВА, С ЦЕЛЬЮ ОБЕСПЕЧЕНИЯ БЕЗОПАСНОСТИ ДВИЖЕНИЯ

Запрещается выпускать в эксплуатацию и допускать к следованию в поездах подвижной состав, в том числе специальный самоходный подвижной состав имеющий неисправности, угрожающие безопасности движения, а также ставить в поезда грузовые вагоны, состояние которых не обеспечивает сохранность перевозимых грузов. Не допускается выдача под поезда, обслуживаемые одним машинистом, локомотивов и моторвагонного подвижного состава, выработавшего установленный срок службы.

Запрещается выпускать локомотивы, мотор-вагонный и специальный самоходный подвижной состав в эксплуатацию, у которых имеется хотя бы одна из следующих неисправностей:

неисправность прибора для подачи звукового сигнала;

- неисправность пневматического, электропневматического, ручного тормозов или компрессора;

- неисправность или отключение хотя бы одного тягового электродвигателя, неисправность привода движения;

- неисправность вентилятора тягового электродвигателя или выпрямительной установки;

- неисправность автостопа, автоматической локомотивной сигнализации или устройства проверки бдительности машиниста;

- неисправность скоростимера и регистрирующего устройства;

- неисправность устройств поездной и маневровой радиосвязи;

- неисправность системы подачи песка;

- неисправность прожектора, буферного фонаря, освещения, контрольного или измерительного прибора;

- трещина в хомуте, рессорной подвеске или коренном листе рессоры, излом рессорного листа;

- трещина в корпусе буксы;

- неисправность буксового или моторно-осевого подшипника;

- отсутствие или неисправность предусмотренного конструкцией предохранительного устройства от падения деталей на путь;

- трещина или излом хотя бы одного зуба тяговой зубчатой передачи;

- неисправность кожуха зубчатой передачи, вызывающая вытекание смазки;

- неисправность защитной блокировки высоковольтной камеры;

- неисправность токоприемника;

- неисправность средств пожаротушения;

- неисправность устройств защиты от токов короткого замыкания, перегрузки и перенапряжения;

- отсутствие защитных кожухов электрооборудования.

Установленные на локомотивах и мотор вагонном подвижном, а также на специальном самоходном подвижном составе манометры и предохранительные клапаны должны быть запломбированы, а контрольные пробки на котлах паровозов иметь клейма.

Устройства электрической защиты, средства пожаротушения, пожарная сигнализация и автоматика на электровозах, тепловозах и мотор-вагонном подвижном составе, манометры. предохранительные клапаны, воздушные резервуары на локомотивах и мотор-вагонном подвижном составе и паровые котлы на локомотивах должны подвергаться испытанию и освидетельствованию в установленные сроки.

.1.9 АВТОМАТИЗАЦИЯ И МЕХАНИЗАЦИЯ ПРЦЕССОВ РЕМОНТА

2.1.9.1 Назначение и технические данные средств механизации.

Внедрение средств механизации позволяет систематически повышать производительность труда, обеспечивать при этом высокое качество ремонта ЭПС и создавать нормальные условия труда.

Механизация производства представляет собой процесс замены ручных средств труда машинами и механизмами при выполнении основных и вспомогательных производственных операций. Механизированными считаются операции, при выполнении которых используются различные механизмы, механизированный инструмент, агрегаты, машины, приводимые в действие электрическим, гидравлическим и пневматическим приводами. Операции, выполняемые домкратами, лебедками, талями и другими механизмами с ручным приводом, не считаются механизированными.

В таблице 3 приведены некоторые средства механизации применяемые в электромашинном отделении.

Таблица 3

|

Наименование

Стенд для разборки и сборки ТЭД

Камера обдувки тяговых двигателей и генераторов А355.01

|

Назначение

выполнение операций по разборке и сборке двигателя

предназначена для обдувки тяговых двигателей и генераторов подвижного состава сжатым при их ремонте. Вместе с обдувкой производится отсос сдуваемой пыли и грязи из камеры и осаждение их в циклоне с последующим удалением. На тележке производится транспортирование тяговых двигателей и генераторов из подкранового пространства производственного участка в камеру и вращение их во время обдувки.

|

|

специальная установка

|

(А.662.01-проект ПКБ ЦТ) обеспечивает возможность поворота якоря, на которой проверяют состояние его изоляции, выявляют степень износа его узлов и дефектные детали.

|

|

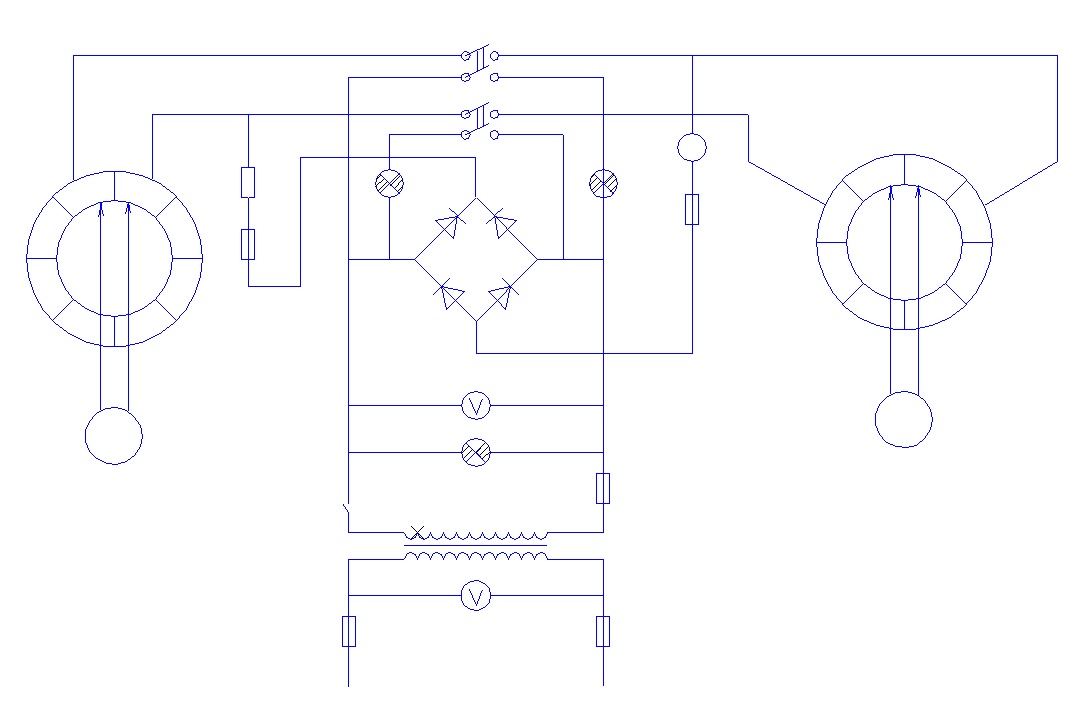

нагрузочная станция для испытаний тяговых двигателей ТПС А2525.10

|

предназначена для проведения приемосдаточных испытаний тяговых двигателей НБ-418, НБ-514, НБ-412, ЭД-107 и ЭД-118, ЭД-133, ТЛ2К, ТЕ-006, АL-4846.

Станция может быть модернизирована для проведения испытаний других типов тяговых двигателей постоянного тока.

|

|

пресс для маслосъема шестерен тяговых двигателей ПР1158.

|

гидравлический пресс предназначен для съёма шестерен с вала якоря путём нагнетания масла в зону контакта шестерни с валом.

|

|

импульсная установка

|

ИУ-57. позволяет выявлять межвитковые замыкания обмотки, слабые места витковой изоляции, обрывы витков и другие дефекты.

|

|

специальные установки с применением автоматических виброголовок

|

АНКЭФ и КУМА-5М, используемые для восстановления изношенных поверхностей валов и якорных коробок

|

Таблица 3 Продолжение

2.1.9.2. Устройство и принцип работы средств механизации.

Поточные линии ремонта тяговых электродвигателей, вспомогательных электрических машин, главных генераторов тягового подвижного состава оснащены различным универсальным и специальным оборудованием, механизированными и автоматизированными транспортными устройствами, стендами, приспособлениями и инструментом.

По уровню насыщенности средствами механизации и автоматизации технологических процессов, а также средствами технической диагностики электромашинные цехи депо и заводов значительно превосходят другие.

Для восстановления изношенных поверхностей шеек валов и якорных коробок широко применяют вибродуговую наплавку. Предварительно все вмятины или забоины глубиной до 2 мм с вала удаляют проточкой. Вибродуговую наплавку ведут автоматом АНКЭФ-1 с применением флюсов. В качестве электродов используют обезжиренную и очищенную от ржавчины электродную проволоку марки СВ диаметром 1-1,2 мм. Вал и автомат устанавливают на токарном станке, позволяющем получать необходимую для наплавки низкую частоту вращения. Автомат подключают к «+» зажиму источника, а на вал подают «-». После остывания наплавленную поверхность протачивают и накатывают на токарном станке двумя роликами –упрочняющим и сглаживающим. Затем вал шлифуют. Вибродуговой наплавкой восстанавливают также и дефектные поверхности конусов вала.

Наплавку применяют также и при ремонте дефектных резьб и шпоночных канавок вала. Забитую или сорванную резьбу срезают, наплавляют слой металла требуемой толщины и нарезают новую резьбу

2.1.9.3 Эффективность применения.

Повышение технического уровня производства в электромашинном отделении с целью снижения трудоемкости и улучшения качества ремонта является в настоящее время основным фактором при выборе автоматизированного оборудования для проектируемого отделения. Основными показателями для оценки экономической эффективности внедрения механизации и автоматизации являются:

- капитальные вложения, необходимые для осуществления мероприятия;

- себестоимость продукции по изменяющимся элементам затрат;

- сроки окупаемости дополнительных капитальных вложений на осуществление мероприятий и соответствующие коэффициенты эффективности;

- производительность труда (выработка продукции на одного работающего);

- качество продукции.

В дополнение к основным стоимостным показателям эффективности капитальных вложений при выборе экономически наиболее эффективных вариантов могут быть использованы также натуральные показатели (удельный расход электроэнергии, воды, пара, сжатого воздуха, химикатов и материалов, использование оборудования и производственных площадей, высвобождение рабочих и др.). Кроме того, для окончательного выбора какого-то технического варианта могут быть использованы дополнительные показатели, важные для данного производства, например устранение профессиональных заболеваний, повышение уровня техники безопасности.

При определении величины капитальных вложений следует учитывать стоимость внедряемого оборудования (в стоимость внедряемого оборудования входит также стоимость средств автоматизации контроля и регулирования режимов гальванических процессов) и остаточную стоимость существующего оборудования, если оно может быть применено в новых условиях работы. Следует также учитывать стоимость монтажа и демонтажа внедряемого и заменяемого оборудования. Существующее немеханизированное оборудование, которое не может быть использовано в новых условиях работы, списывается по цене лома. Экономию капиталовложений на стоимости производственных площадей следует учитывать только в случае, когда в результате внедрения нового оборудования высвобождается значительная величина производственной площади, которая может быть использована для других работ. Определение этих показателей производится путем их расчета.

2.1.9.4. Организация системы бережливого производства в отделении.

В целях реализации направлений Функциональной стратегии управления качеством в ОАО «РЖД», утвержденной распоряжением ОАО «РЖД» от 15 января 2007 г. № 46р, а также в целях выполнения п.8.20 протокола № 50 итогового (за 2009 год) расширенного заседания Правления ОАО «РЖД» от 23-24 декабря 2009 года в первом квартале 2010 года началась работа по снижению эксплуатационных затрат путем внедрения принципов бережливого производства на опытных полигонах железных дорог с последующим тиражированием опыта на всю сеть. Были утверждены и приняты к действию основные документы, определяющие реализацию проекта по внедрению бережливого производства: Концепция применения технологий бережливого производства в ОАО «РЖД», Программа поэтапного внедрения бережливого производства в ОАО «РЖД», Регламент управления Программой поэтапного внедрения бережливого производства в ОАО «РЖД», показатели эффективности внедрения бережливого производства на пилотных подразделениях.

Визуализация –это любое средство, информирующее о том, как должна выполняться работа. Это такое размещение инструментов, деталей, тары и других индикаторов состояния производства, при котором каждый с первого взгляда может понять состояние системы –норма или отклонение.

Один из способов визуализации в ОАО "РЖД"

Наиболее часто используемые методы визуализации:

•Оконтуривание

•Цветовая маркировка

•Метод дорожных знаков

•Маркировка краской

•«Было»- «стало»

•Графические рабочие инструкции

Оконтуривание –это хороший способ показать, где должны храниться инструменты и сборочные приспособления. Оконтурить –значит обвести контуром сборочные приспособления и инструменты там, где они должны постоянно храниться. Когда вы захотите вернуть инструмент на место, контур укажет вам место хранения этого инструмента.

Цветовая маркировка указывает, для чего конкретно используются те или иные детали, инструменты, приспособления и пресс-формы. Например, если какие-то детали нужны при производстве определенного изделия, они могут быть окрашены в одинаковый цвет и находиться в месте хранения, окрашенном в такой же цвет.

Метод дорожных знаков –использует принцип указания на предметы, находящиеся перед вами (ЧТО, ГДЕ и в каком КОЛИЧЕСТВЕ). Есть три основных вида таких знаков:

•указатели на предметах, обозначающие, где должны находиться предметы;

•указатели на местах, сообщающие, какие именно предметы должны находиться тут;

•указатели количества, сообщающие, сколько предметов должно находиться в этом месте.

«Было» —«Стало»

Изображение рабочего места/участка/цеха «до» и «после» изменений наглядно демонстрирует произошедшие изменения, повышает мотивацию работников и поддерживает новый стандарт.

Маркировка краской –это метод, который используется для выделения местонахождения чего- либо на полу или в проходах.

Маркировку краской применяют для обозначения разделительных линий между рабочими зонами или транспортных проездов.

Графические рабочие инструкции в максимально простой и визуальной форме описывают рабочие операции и требования по качеству на каждом рабочем месте. Графические рабочие инструкции находятся непосредственно на рабочем месте и стандартизируют оптимальный способ выполнения работ, обеспечивая универсализацию рабочих и соблюдение стандартов.

Бережливое производство –это действенный и доступный метод повышения эффективности работы. Всем знакома система, когда все работают, все заняты делом, а производительность труда очень низкая именно из-за потерь времени на различного рода поиски и немотивированную работу. Раздражение в таких ситуация снижает эффективность работы еще больше. Внедрение бережливого производства наводит порядок в первую очередь именно в головах, учит мыслить системно, пошагово. Далее эта схема проецируется на рабочее место, где наводится порядок - повышается культура труда. И как результат –отлаженный процесс облегчает ежедневную работу сотрудников, повышает эффективность производственных процессов. Для этого мы и начали заниматься внедрением технологий бережливого производства

3 Охрана труда, окружающей среды и природопользование

.1. Расчет вентиляции, освещения, отопления, заземления.

Отопление производственных участков осуществляют, как правило, воздушно-отопительными агрегатами в сочетании с нагревательными приборами, теплоносителем для которых используют пар высокого давления 20 - 40 Па (2-4 мм вод. ст.) или перегретую воду с температурой не более 150 °С.

Системы отопления, теплозащиты и воздушно-тепловые завесы в стойловой части депо должны обеспечить температуру воздуха в помещениях на постоянных местах па время открывания ворот не ниже 12 °С с восстановлением до нормальной в течение 10 мин. При отсутствии рабочих мест вблизи дверей, ворот и технологических проемов допускается понижение температуры воздуха при их открывании в этой зоне до 5 ° С с восстановлением до нормы через 20 мин. Для защиты работающих от сквозняков в холодный период года (температура ниже 8 ° С) при открывании ворот в стойловой части депо автоматически с помощью регулятора включаются воздушно-тепловые завесы. Работа регулятора основана на увеличении или уменьшении количества воды, проходящей через калорифер. В системе предусмотрен электродатчик температуры, который настраивают на минимальную и максимальную температуру воздуха.

Тепловые завесы состоят из двух самостоятельных вертикальных стояков со щелевидными каналами. По одному из стояков навстречу холодному воздуху с помощью осевого вентилятора подается воздух, подогретый в пластинчатом паровоздушном калорифере, а через другой стояк вторым вентилятором нагнетается воздух из верхней зоны здания депо без предварительного подогрева (рециркуляция). Для снижения в летнее время температуры в рабочей зоне в помещениях отделений со значительным выделением тепла (проточно-сушильном, секций холодильника, заливочном, отделении по нанесению графитовой смазки на полозы токоприемника и др.) устанавливают кондиционерам. При наличии в депо воды с температурой не выше +15° С можно использовать в качестве воздухоохладителей калориферы приточной вентиляции. В проектируемом электромашинном отделении принимаю систему отопления и вентиляции центральное.

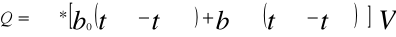

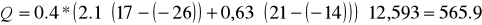

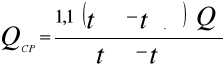

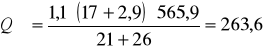

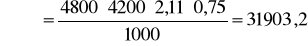

Рассчитаю максимальный годовой расход тепла системы отопления и определю число секций отопительных приборов, устанавливаемых в электромашинном отделении, если известно, что:

система отопления —водяная;

площадь отопления - 1584 м2;

расчетная наружная температура –tнар = - 26 °С;

высота отделения –,6м;

расчетная вентиляционная температура –tвен = - 14°С;

средняя отопительная температура –tср от = - 2,9°С;

температура помещения зимой –tпом = + 17°С;

температура помещения летом –tпом = + 21°С;

коэффициент уменьшения теплопотерь –Ку = 0,4;

объем отделения –V = 12,593 м3.

, где (9)

, где (9)

V –объем помещения;

bo, bвен - удельный расход тепла соответственно на отопление и вентиляцию на 1 м3 помещения, кДж/ч, при разности внутренней и наружной температуры в 1 oС.

кДж/ч

кДж/ч

, кДж/ч, где (10)

, кДж/ч, где (10)

,1 - коэффициент, учитывающий непроизводственные потери тепла,

тогда:

кДж/ч.

кДж/ч.

Рассчитаю искусственное и общее естественное освещение для электромашинного отделения.

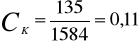

При проектировании электромашинного отделения я выбрал естественное верхнее освещение и искусственное. Длина окна составляет 3000 мм, высота- 5000 мм, следовательно, площадь светового проема составит 15 м. Всего в цеху установлено 9 оконных блоков, тогда суммарная площадь оконных проемов составит 135 м.

Основным критерием, характеризующим естественное освещение, является световой коэффициент, который определяется по формуле:

, где (11)

, где (11)

= 135 м2 –площадь световых проемов;

= 135 м2 –площадь световых проемов;

= 1584 м2 –площадь пола цеха;

= 1584 м2 –площадь пола цеха;

тогда:

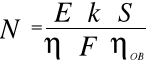

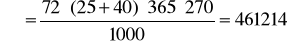

Для искусственного освещения цеха применяю светильники с газоразрядными источниками света типа ДРЛ. Рассчитаю число и высоту подвеса светильников с учетом световых потоков ламп в люменах, тогда:

Количество светильников общего искусственного освещения:

, где (12)

, где (12)

–освещенность рабочего места принимаю 100 люкс;

–освещенность рабочего места принимаю 100 люкс;

–коэффициент запаса, учитывающий уменьшение светового потока светильников, принимаю равное 0,4;

–коэффициент запаса, учитывающий уменьшение светового потока светильников, принимаю равное 0,4;

= 1584 м2 –площадь освещаемого помещения;

= 1584 м2 –площадь освещаемого помещения;

- коэффициент использования светового потока 0,8;

- коэффициент использования светового потока 0,8;

- коэффициент полезного действия светильника, принимаю 0,8;

- коэффициент полезного действия светильника, принимаю 0,8;

- световой поток лампы в люменах 2000лм;

- световой поток лампы в люменах 2000лм;

ламп

ламп

Произведу расчет заземления оборудования в электромашинном отделении. Заземлением называют преднамеренное электрическое соединение с землёй или с её эквивалентом металлических нетоковедущих частей, которые могут оказаться под напряжением.

Защитное заземление —основное техническое средство, применяемое в сетях с изолированной нейтралью. Защитные свойства заземления при замыкании фазы на корпус проявляются в создании параллельно с человеком пути тока меньшего сопротивления. При отсутствии защитного заземления и пробе изоляции корпус электроустановки оказывается под напряжением и прикосновение к нему будет так же опасно, как и к фазе.

Все металлические корпуса электрооборудования и аппаратуры, а также металлические части, на которых может случайно появиться напряжение, должны быть заземлены во всех электроустановках, где применяется напряжение выше 36 В переменного тока.

В установках с напряжением до 1000 В сопротивления заземляющих устройств нейтралей генераторов, трансформаторов, заземляющих устройств электрооборудования должны быть не более 4 Ома при суммарной мощности указанного оборудования более 100 кВт. Если же мощность источников питания менее 100 кВт, то это сопротивление Rзаз не должно превышать 10 Ом. Примечание: согласно последних данных ПУЭ (с 2002 г.) независимо от установленной мощности Кзлз не должно превышать 4 Ома. Расчёт защитного заземления включает определение его основных параметров (число труб, их размещения, длины соединительных проводников), удовлетворяющих условиям безопасности. Сопротивление заземляющего устройства зависит от геометрических размеров заземлителей и способа их расположения в земле. Большое влияние на него оказывает так называемое удельное сопротивление грунта, обусловленное свойствами и состоянием грунта. В качестве искусственных заземлителей обычно применяют стальные трубы диаметром 50 мм с толщиной стенок не менее 3,5 мм, угловая сталь 50 х 50 мм или 60 х 60 мм с толщиной полок не менее 4 мм, металлические стержни и т.п. Заземлитель длиной 2,5 - 3,0 м забивают вертикально в землю. С целью лучшего использования заземлитель должен быть углублён в землю на 0,5 - 0,8 м. Для соединения заземлителей используют полосовую сталь 40 х 40 мм или круглую - диаметром 20 мм. Соединения их выполняют только сваркой. В практических расчётах сопротивлением полос связи можно пренебречь. Электрическая сеть с изолированной нейтралью напряжением Uн= 220/380 В. Максимальная нагрузка на каждой фазе наиболее загруженной линии составляет 100 А. Ток нагрузки определяется по формуле:

Iн = (Руст*103)/(3*Uном*cosн) (13)

где:

Руст = 150 кВт –суммарная установочная мощность оборудования;

Uном = 380 В –номинальное напряжение;

соsн = 0,85 –среднее значение коэффициента мощности электрооборудования.

Iн = (150*103)/(3*380*0,85) = 268 А

Грунт в районе мастерских - глина. Естественные заземлители вблизи отсутствуют. Электрическая сеть имеет напряжение менее 1000 В, суммарная мощность электрооборудования более 100 кВт. Следовательно, сопротивление растеканию заземляющего контура не должно превышать Rзаз = 4 Ом. Искусственный заземлитель будем выполнять из уголковой стали 100x100 мм, длиной Г = 2,5 м. Тогда сопротивление одиночного (или единичного) заземлителя:

r сд = 0,00318 р (14)

где:

p –удельное сопротивление грунта Ом м,

тогда:

r сд = 0,00318 10000 = 31,8 Ом.

С учётом климатической зоны (например, зона 1, таблица 2 принимаем коэффициент К=1,8) расстояние между заземлителями примем Г = 5м. Тогда пренебрегая сопротивлением полос связи, но учитывая коэффициент использования стержневых заземлителей «n» определяем общее количество расположенных в ряд заземлителей:

n = (rсд*k)/(Rзаз* ) (15)

n = (31,8*1,8)/(4*0,62) = 23 заземлителя

3.2 Требования к производственному персоналу, индивидуальные средства защиты.

Обучение работающих безопасности труда является первейшей задачей управления охраной труда. Обучение работающих безопасности труда проводят в следующих случаях:

- при подготовке новых рабочих (вновь принятых рабочих, в том числе не имеющих профессии или меняющих профессию);

- при повышении квалификации;

- при проведении различных видов инструктажа.

- при приеме на работу предусмотрены вводный и первичный инструктажи, обучение по охране труда при профессиональной подготовке новых работников и стажировка. Далее проводят первичную проверку знаний.

В ходе работы предусмотрены повторный, внеплановый и текущий инструктажи, обучение по охране труда при технической учебе и повышении квалификации. Периодическая проверка знаний.

В цеху ТР-1 работают комплексные бригады слесарей, поэтому они проходят обучение безопасным методам труда и проверку знаний по их основной и совмещаемой профессиям.

Организация обучения и проверка знаний возлагаются на руководителя структурного подразделения (мастера цеха).

Контроль за своевременностью и качеством обучения работающих безопасным приемам и методам труда в подразделении осуществляет отдел охраны труда или инженерно-технический работник, на которого возложены эти обязанности приказом руководителя предприятия.

Обучение, инструктажи и проверку знаний на предприятиях проводят в кабинетах охраны труда.

Занятия по безопасности труда для новых рабочих проводят при профессиональном обучении рабочих на производстве.

Вводный инструктаж проводят с целью ознакомления новых работников с общими положениями по охране труда, производственной санитарии, производственной обстановкой и правилами внутреннего трудового распорядка на предприятии.

Первичный инструктаж на рабочем месте проводят с целью ознакомления работника с конкретной производственной обстановкой и безопасными приемами труда на данном рабочем месте.

Проверка знаний по безопасности труда организуется после окончания обучения и в дальнейшем ежегодно комиссией, назначаемой приказом руководителя предприятия в составе мастера, инженера по охране труда и представителя профкома.

После обучения и проверки знаний все рабочие в течение первых 3-6 смен проходят стажировку (выполняют работу под наблюдением мастера или бригадира), после чего оформляется допуск их самостоятельной работе записью в личной карточке.

Повторный инструктаж руководитель работ проводит не реже 1 раза в 3 месяца со всеми работниками с целью проверки и повышения уровня знаний правил и инструкций по охране труда.

Внеплановый инструктаж проводят в следующих случаях: