Методическое обеспечение диагностирования радиоэлектронных средств

Оглавление

|

Введение………………………………………………………………………

Глава 1. Обзор и анализ предметной области и постановка задачи исследования………………………………..

- Анализ методов диагностирования электронных средств……………

- Анализ аппаратных средств диагностирования электронных средств…………………………………………………………………...

- Анализ программных средств моделирования электрических схем...

- Постановка задачи исследования………………………………………

- Вывода по главе 1……………………………………………………….

Глава 2. Автоматизированная система диагностирования электронных средств……………………...

- Требования к системе диагностирования РЭС………………………..

- Архитектура информационной системы диагностического моделирования…………………………………………………………..

- Разработка алгоритма функционирования программного комплекса автоматизированного диагностирования РЭС………………………...

- Определение состава и разработка структуры программного комплекса автоматизированного диагностирования РЭС……………

- Выводы по главе 2………………………………………………………

Глава 3. методическое обеспечение диагностирования радиоэлектронных средств…………………………………………..

- Разработка инженерной методики диагностирования РЭС…………..

- Разработка программы проведения экспериментальных исследований…………………………………………………………….

- Описание экспериментального исследования………………………...

- Выводы по главе 3………………………………………………………

Заключение………………………………………………………………….

Список литературы………………………………………………………

|

4

7

7

14

18

20

21

23

23

25

34

37

45

47

47

52

55

56

58

59

|

Введение

Обеспечение высокого качества выпускаемой продукции является важнейшей задачей производства и невозможно без комплексного подхода к этому вопросу. В зависимости от сложности изделия, проработанности технологических процессов, объемов производства и требований к изделиям необходимо сочетание различных видов контроля, которые должны охватить все возможные дефекты, свести выход бракованных изделий к минимуму, при этом должны быть обеспечены быстрый поиск и гарантированная локализация дефектов за минимальное время.

Большинство критериев качества, которыми оперируют технологи, обычно связаны с внешним видом изделия. Например: наличие компонента, его смещение, маркировка, качество паяного соединения. Это важные, но все же косвенные критерии. По сути, получается, что если при сборке печатного узла не допущено производственных дефектов, или они были вовремя замечены и устранены, то печатный узел имеет надлежащее качество. Однако это субъективная оценка, отражающая обычно лишь позицию сборочного участка производства.

Кроме видимой стороны, связанной с внешним видом собранного модуля, есть и другая - его внутренняя структура, состояние которой фактически определяет пригодность изделия для выполнения заложенных в него функций в течение всего срока эксплуатации в соответствующих условиях. Состояние внутренней структуры характеризуется электрическими параметрами, которые зависят от следующих факторов:

- качества печатной платы и установленных компонентов;

- строгого соблюдения технологических процессов сборки модуля;

- наличия скрытых дефектов в виде коротких замыканий и разрывов, дефектов паяных соединений;

- целостности внутренней структуры компонентов.

Очевидно, что только визуальная оценка качества изделия явно недостаточна и ненадежна, что задача обеспечения качества выпускаемой продукции и своевременной локализации внутренних дефектов только лишь средствами функционального контроля не решается. Функциональный контроль позволяет только предположить, что, если изделие работоспособно в данный момент, то оно, ВОЗМОЖНО, будет работоспособно и в дальнейшем [12].

Возникновение подобных ситуаций исключено при использовании систем внутрисхемного электрического контроля, обеспечивающих большую информативность о реальном качестве изделия и его внутренней структуре. Поэтому, создание системы диагностирования, обеспечивающую обработку информации при электрическом контроле, с целью распознавания вида и места дефекта, является актуальной.

Цель работы:

Повышение эффективности диагностирования электронных средств (ЭС) за счет увеличения точности локализации неисправностей комплектующих элементов на основе математического моделирования устройства с учетом протекающих физических процессов.

Для достижения поставленной цели были поставлены и решены следующие задачи:

- Проведен обзор и анализ предметной области и постановка задачи исследования.

- Предложена концепция создания системы диагностирования ЭС.

- Разработана информационная модель системы диагностирования ЭС.

- Разработана архитектура системы диагностирования ЭС.

- Определен состав и структура программного комплекса автоматизированного диагностирования ЭС.

- Разработана инженерная методика диагностирования электрических схем.

- Проведены экспериментальные исследования разработанной системы диагностирования.

Структура диссертации: диссертация состоит из введения, трех глав с выводами, заключения и списка литературы.

В главе 1 представлен обзор и анализ методов диагностирования ЭС, применяемых в настоящее время, а также существующие аппаратные и программные средства моделирования и диагностирования ЭС.

На основе проведенного анализа предметной области были сформулированы цели и задачи исследования.

Глава 2 посвящена концепции создания системы диагностирования, разработке ее архитектуры и информационной модели, с последующей ее программной реализацией.

На основе описанной концепции, модели и программного обеспечения, в главе 3 разработана инженерная методика диагностирования ЭС. Для экспериментальной проверки выдвинутых теоретических положений реализована соответствующая программа исследований. Приведен анализ результатов эксперимента.

В заключении отражены основные результаты, полученные при решении задач, поставленных в диссертационной работе.

Глава 1. Обзор и анализ предметной области и постановка задачи исследования

1.1. Анализ методов диагностирования электронных средств

Усложнение технических объектов и повышение степени автоматизации выводят на передний план проблематику управления состоянием сложных систем, которая связана с потребностью получения информации о состоянии и его целевых и случайных изменениях.

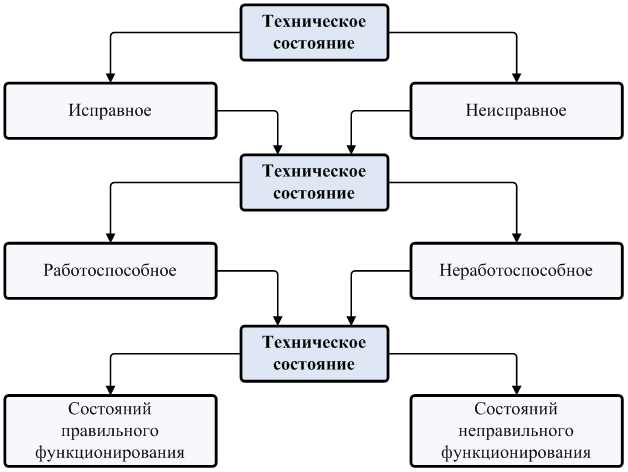

Определение состояния технического объекта и степени его изменения во времени является задача технической диагностики. Следовательно, целью технической диагностики является обнаружение состояния объекта диагностирования (рис. 1.1). При контроле выполняется обычно качественная оценка (работоспособность, наличие дефекта и т.п.). Тем не менее, во время измерения и выполнения контрольных операций, возможно получить и количественную оценку (степень работоспособности).

Рассмотрим распространенные методы диагностики электронных средств (ЭС) с точки зрения их применяемости в целях обнаружения неисправностей в технических устройствах.

На основе анализа литературных источников [6, 7, 9-11] было выявлено, что общепринятые процессы диагностики ЭС базируются на следующих методах:

- Метод анализа монтажа, дающий возможность, посредством органов чувств человека (зрение, слух, осязание и обоняние), обнаружить место положения дефектов по следующим признакам:

- перегоревший электрорадиоэлемент (ЭРЭ), плохая пайка, трещина в печатном проводнике, дым, искрение и т.п.;

- различные звуковые эффекты ("писк", "цикание" и т.п.);

- перегрев ЭРЭ;

- запах перегоревших ЭРЭ.

- Метод измерений, который основывается на применении контрольно-измерительного оборудования (осциллографа, источник-измерителя, омметра и т.п.).

- Метод внешних проявлений, базирующийся на высокоинформативных показателях штатных индикаторов, на основе которых можно с некоторой долей вероятности устанавливать факт наличия или отсутствия неисправности как в отдельном ЭРЭ, так и в группе ЭРЭ.

Рис. 1.1. Виды технического состояния ЭС

Приведенные выше методы относятся к пассивным. Более широкие возможности имеют активные методы, относящиеся к производимым манипуляциям. Они включают в себя следующие методы:

- Метод замены, который базируется на замене подозрительного элемента или модуля на исправный. Дефект считают устраненным, если после замены исчезло внешнее проявление дефекта.

- Метод исключения, основывающийся на временном отделении (при утечке или пробое) или замыкании выводов (при обрыве) подозрительных элементов.

- Метод воздействия, основывающийся на анализе поведения схемы на всевозможные манипуляции: прокрутка движков установочных переменных резисторов, замыкание выводов транзистора в цепи постоянного тока (эмиттер с базой, эмиттер с коллектором), изменяя значения напряжения источников питания цепи и т.п. манипуляции.

- Метод электропрогона, который позволяет обнаружить постоянно проявляющиеся дефекты и позволяет оценить качество производимого ремонта.

- Метод простука, позволяющий обнаружить дефекты сборки (на включенном ЭС) путем пошатывания ЭРЭ, подергивания за выводы ЭРЭ, постукиванием по шасси резиновым молоточком и т.п.

- Метод эквивалентов, который основывается на временном отделении части схемы и заменив ее набором элементов, которые оказывают на нее одинаковое воздействие. Подобными участками схемы, обычно выступают генераторы импульсов, дополнительные источники постоянного напряжения, эквиваленты нагрузок.

К недостаткам перечисленных методов можно отнести низкую эффективность, которая проявляется преимущественно при серийных и массовых производствах при больших количествах диагностируемых ЭС. Эта невысокая достоверность обусловлена индивидуальной оценкой того или иного состояния ЭС. Помимо этого, при ручном методе диагностики не представляется возможность проверить ЭС в сложных динамических режимах.

Это послужило к необходимости создания методов и средств автоматизированного контроля ЭС на этапе их производства. На сегодняшний день накоплено довольно большое число методов диагностирования и поиска неисправностей в электрических схемах ЭС. Тот или иной подход к диагностированию характерен своими особенностями реализаций и практического применения. К основным же можно отнести следующие:

- параметрическая идентификация

- методы контроля неисправностей

- приближенные методы

- метод справочников неисправностей

В подходе по поиску неисправностей, который основан на методах параметрической идентификации, обнаружение неработоспособных элементов производится путем разделения на классы ЭРЭ по признаку попадания значений их параметров в пределы, которые установлены границами зон допусков.

Предполагается, что топология исследуемой цепи известна. В целом имеется подмножество допустимых (тестовых) узлов схемы, к которым возможно приложить и (или) измерить напряжения и (или) токи, а остальные узлы схемы полагаются как внутренние (недоступные), к которым данные операции неприменимы. Обычно считается, что номинальные значения параметров известны.

Отличительной особенностью методов параметрической идентификации является линейность или нелинейность диагностических уравнений. Нелинейным диагностическим уравнениям свойственно определение локально единственного решения, а линейным диагностическим уравнениям – глобально единственного решения.

Метод контроля неисправностей применяется при решении задач локализации неисправных ЭРЭ при малых количествах измерений, т.к. на практике число проведенных измерений nm меньше числа ЭРЭ схемы n. Кроме того, можно предположить, что число неисправных ЭРЭ столь мало, что справедливо неравенство nfnmn.

Приближенные методы применяются при решении задач локализации неисправных ЭРЭ при малых количествах измерений. На основе их распознаются ЭРЭ с большей вероятностью неисправности при соблюдении установленного критерия проверки. Для данных методов свойственны достаточно большие оперативные вычисления.

Концепция метода справочников [2] предполагает сравнение характеристик (электрических, тепловых, механических и др.) диагностируемого ЭС с некими эталонными значениями (рис. 1.2).

Первым этапом создания справочника (справочной таблицы) является формирование определений неисправностей, охватывающие наиболее допустимые их типы. Отмеченный аспект очень важен для всего подхода, ввиду того, что в результате могут быть определены только эти типы неисправностей. Необходимо принять во внимание и большое число допустимых типов неисправностей. Конечно, от этого числа будет зависеть размер справочника, что накладывает ограничения на использование метода.

Далее проверяемая цепь (ПЦ) сопровождается моделированием для каждого гипотетического случая неисправности, что дает возможность сформировать справочную таблицу входных воздействий и выходную реакцию, на основе которой будут определяться и локализовываться неисправности. Характеристики выходных реакций (сигнатуры) вносятся в справочник для дальнейшего использования с целью оперативного распознавания неисправностей. Для обеспечения накопления минимального размера данных, которые позволяют добиться необходимой степени определяемости и локализации, следует оптимизировать выбор входных воздействий, выходных реакций и сигнатур.

Рис. 1.2. Метод справочников.

В процессе поиска, неисправная ПЦ подлежит воздействию идентичного входного сигнала, использованного при создании справочника. Полученные сигнатуры сопоставляются с сигнатурами, занесенными в справочник. Для идентификации неисправности ПЦ с одним из занесенных в справочник видов неисправности или множеством неоднозначных возможных неисправностей, применяется критерий локализации неисправностей.

Метод справочников достаточно прост в понимании и использовании, и в свою очередь является универсальным, потому как его применение допустимо при электрическом, тепловом и механическом диагностировании [1, 3].

Применение электрического, теплового и механического методов диагностирования, является более распространенным для процесса диагностики ЭС. Все основные виды неисправностей в ЭС могут определяться одним из приведенных методов или их комбинацией. При этом наиболее органичным для ПУ ЭС является электрическое диагностирование, поскольку основное назначение ПУ – передача электрических сигналов.

При применении метода справочников для электрического диагностирования, измеряют значения напряжений в контрольных точках, соответствующих различным видам дефектов, и заносят в базу характерных неисправностей. Далее полученные значения сравниваются со значениями, имеющимися в базе. Наименьшее значение критерия локализации, соответствует виду и месту возникшей неисправности.

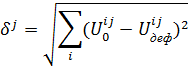

,

где i – номер КТ; uизм – измеренное значение напряжения в КТ; j – номер дефекта в перечне списка.

1.2. Анализ аппаратных средств диагностирования электронных средств

В зависимости от объекта диагностирования, выбранного входного воздействия и стадии жизненного цикла, на которой проводится контроль, определяется состав средств, необходимых для диагностирования ЭС. В ходе процесса диагностики возможно применение как отдельных контрольно-измерительных приборов, таких как вольтметров, осциллографов, анализаторов сигнала, так и автоматизированных систем контроля и диагностики.

Среди многообразия контрольно-измерительного оборудования стоит лишь отметить автоматизированные системы контроля и диагностики электрического внутрисхемного контроля с «летающими» пробниками, являющиеся эволюционным этапом развития средств автоматизированного контроля собранных печатных узлов (ПУ) (рис. 1.3). Принципиальная особенность таких установок заключается в отсутствии необходимости разрабатывать и изготавливать дополнительную оснастку под каждый вид тестируемых изделий, что является необходимым условием для систем электрического контроля адаптерного типа (известных также как «ложе гвоздей») [8]. С появлением систем с летающими пробниками производственные предприятия получили недоступную ранее возможность использовать эффективные средства быстрого автоматизированного тестирования и локализации дефектов (рис. 1.4).

Назначение:

- Контроль соответствия собранного печатного узла (изделия) конструкторской документации.

- Поиск и локализация технологических дефектов и дефектов компонентов.

- Прослеживаемость технологического процесса сборки и создание архива электронного профиля произведенной продукции.

- Обеспечение гарантированного прохождение изделием функционального контроля.

- Входной контроль активных и пассив�ных компонентов.

- Сокращение затрат на ремонт.

Рис. 1.3. Система электрического контроля с летающими пробниками

Рис. 1.4. Летающие пробники в работе

За счет выполнения всего перечня задач использование установки позволяет существенно сократить время поиска и локализации дефектов, снизить уровень человеческого фактора, понизить себестоимость и повысить качество и конкурентоспособность продукции [19].

В установках электрического внутрисхемного контроля с летающими щупами (пробниками) предусмотрен механизм перемещения щупов и установки их на контактные площадки на плате. Затем на щупы подается определенное напряжение или соответствующий импульс в соответствии с программой, после чего происходит считывание данных. Так для проверки транзистора на один контакт переменно подается управляющее напряжение, на два других контакта соответствующая разность потенциалов. Система измеряет силу тока протекающего через транзистор, тем самым определяя его пригодность. Главный плюс такого метода – универсальность.

Система электрического контроля плат может проверять абсолютно любые схемы, и единственной задачей в переналадке оборудования к новому изделию является написание соответствующей программы. Минусом является длительность процесса, поскольку перемещение щупов занимает определенное время, более того если щупов установлено мало, то во многих случая становиться невозможным параллельное измерение различных элементов схемы.

Для решения задач электрического контроля плат в массовом производстве используются системы со специальными адаптерами (рис. 1.5). Адаптер представляет собой плату, на которой уже установлены пробники для каждого из тестируемых контактов. Смысл измерения заключается в том, что во время работы установки адаптер прижимается к исследуемому изделию, тем самым все пробники находятся в контакте с соответствующими компонентами исследуемой платы. После чего происходит параллельный замер всех требуемых параметров. Данный процесс протекает значительно быстрее, однако переход на новое изделие сулит разработку и подготовку нового адаптера, что требует немалое количество времени и средств и неприемлемо для многономенклатурного производства.

Рис. 1.5. Системы электрического контроля адаптерного типа

Большая часть оборудования для задач измерений и диагностики поставляется с программным обеспечением (ПО), которое обычно позволяет работать только с конкретной моделью или семейством приборов. Кроме того, подобное ПО обычно имеет ограниченные возможности, поэтому для того, чтобы реализовать какой-то дополнительный функционал (например, объединить оборудование в сеть, добавить специфическую обработку данных или подготовку отчетов) приходится решать задачу взаимодействия с другим программным обеспечением.

Довольно часто, сборка и согласование оборудования системы занимает больше времени, чем сам процесс разработки программы. Во-первых, нужно найти и установить драйверы для каждого устройства системы, а во-вторых, необходимо разобраться с моделями программирования, реализуемые драйверами, которые могут существенно различаться.

1.3. Анализ программных средств моделирования электрических схем

С быстрыми темпами развития электронно-вычислительной техники стало возможным использование компьютерных методов математического моделирования, постепенно вытесняющие естественный эксперимент. Полное или частичное применение данных методов в значительной степени позволит сократить время проектирования.

Внедрение методов компьютерного моделирования в процесс создания электронной базы характерных неисправностей, посредством Spice подобных программ электрического моделирования, эффективным образом повлияет на информативность самой базы.

К широко используемым программным средствам для реализации такого моделирования относятся: PSpice, CircuitMaker 2000, Electronics Workbench 5, Protel DXP, Multisim и др.

Программа PSPICE является мировым лидером в сфере автоматизации схемотехнического проектирования. Так как используется единый вычислительный алгоритм, то и программы разных производителей являются в основном всего-навсего графические оболочки, которые предоставляют пользователю доступ к функциям программы PSPICE, и помимо этого ряд дополнительных возможностей обработки полученных данных. Типовой набор средств анализа включает в себя наличие статического, динамического и частотного видов анализа, смешанного логико-аналогового моделирования, температурного и шумового анализов, расчетов на наихудший случай и анализ Монте-Карло, спектрального анализа, максимизации быстродействия.

CircuitMaker – наиболее простая система моделирования фирмы Microcode Engineering (в настоящее время является собственностью компании Protel). В этой системе приняты модели компонентов стандарта SPICE. В программу включена большая библиотека моделей промышленных изделий электронных компонентов, характеристики которых можно оперативно просмотреть (к примеру, для транзистора — это тип корпуса, максимальное напряжение, ток, частота, фирма-изготовитель и др.). Благодаря программе есть возможность быстрой оперативной подготовки электрических схем аналоговых, цифровых или смешанных аналого-цифровых устройств и проводить их моделирование. Результаты можно получить в виде осциллограмм сигналов и графиков частотных характеристик. Также при помощи вертикальных и горизонтальных визирных линий реально получение точных отсчетов. Программа позволяет осуществлять контроль режима по постоянному току в выбранных точках схемы.

Multisim – программа разработана фирмой National Instruments. Предоставляет уникальную среду разработки схем, ее тестирование/эмуляции в одной среде разработки. Данный подход обладает рядом преимуществ. Пользователю в Multisim нет необходимости знания сложного синтаксиса SPICE и его команды, тем не менее имеется возможность настройки всех параметров SPICE.

Помимо традиционных анализов SPICE, Multisim дает возможность подключать к схеме виртуальные устройства. Концепция виртуальных приборов – простой и быстрый вариант получения результата при помощи имитирования реальных явлений.

В случае более сложных анализов, в Multisim имеется более 15 разных функций анализа: AC анализ, Монте-Карло, анализ наиболее неблагоприятных условий и Фурье и т.п. В составе Multisim содержится Grapher – эффективное инструмент визуализации и анализа данных эмуляции.

Имеющиеся в Multisim функции различного описания и тестирования схемы, способствуют разработчику схем сэкономить его время и уберечь от ошибок на всем пути разработки схемы.

Protel DXP является быстроразвивающейся системой сквозного проектирования аналоговых и цифровых электронных устройств фирмы Protel. Дает возможность проведения всевозможных анализов из стандартного набора, которые входят в любые программы с базой ядра SPICE. По имеющимся функциональным характеристикам программа очень похожа на систему OrCAD. Дает возможность проектировать аналоговые и аналого-цифровые устройства, в том числе задаваемые многостраничными принципиальными схемами древовидной структуры и схемами, содержащие наиболее современные ПЛИС. Имеются функции размещения (компоновка/трассировка) печатных плат с использованием разных программ автотрассировки и проведения анализа целостности сигналов [13].

Таким образом, анализ программных средств схемотехнического моделирования показал, что существующие программные средства позволяют достаточно точно и быстро проводить полный анализ электрических схем, но они не имеют единой среды, в которой возможно создавать как математическую модель объекта диагностирования, так и дополнять данную модель экспериментальными данными посредством аппаратных средств ввода-вывода, сопряженных с реальным физическим объектом.

1.4. Постановка задачи исследования

Электрический контроль является неотъемлемой частью любого вида испытания электронных средств. В связи с этим, к основным задачам электрического контроля можно отнести:

1) определение работоспособности исследуемого объекта;

2) диагностирование и локализация неисправностей, при условии неработоспособного состояния объекта.

Таким образом, основными целями магистерской диссертации являются:

- повышение эффективности диагностирования ЭС за счет увеличения точности локализации неисправностей комплектующих элементов ПУ ЭС;

- разработка системы диагностирования и средств обеспечения оценки технического состояния ЭС на основе математического моделирования устройств с учетом взаимного влияния протекающих физических процессов.

Для достижения поставленных целей в работе необходимо решить следующие задачи:

1) Разработать концепцию построения системы диагностирования ЭС с учетом взаимного влияния протекающих физических процессов. Для этого необходимо:

- разработать требования к системе диагностирования;

- разработать информационную модель системы диагностирования ЭС;

- разработать архитектуру системы диагностирования ЭС.

2) Определение состава и разработка структуры программного комплекса автоматизированного диагностирования ЭС. Для этого необходимо:

- разработать требования к ПО;

- разработать структуру ПО;

- программно реализовать метод диагностирования.

3) Разработать инженерную методику диагностирования электрических схем.

4) Проведение экспериментальных исследований разработанной системы диагностирования.

1.5. Вывода по главе 1

В главе 1 проведен анализ методов диагностирования электронных средств, применяемых на сегодняшний день. В результате проделанного анализа сделан вывод о гибкости применения на практике метода справочников.

Также был проведен анализ существующих аппаратных и программных средств моделирования и диагностирования ЭС, показавший, что современные методы математического моделирования и развитие компьютерных технологий позволяют достаточно точно и быстро провести полный анализ электрических схем. Но существующие программные средства не имеют единой среды, в которой возможно создавать как математическую модель объекта диагностирования, так и дополнять данную модель экспериментальными данными посредством аппаратных средств ввода-вывода, сопряженных с реальным физическим объектом.

На основе проведенного обзора и анализа предметной области были сформулированы цели и задачи исследования.

Глава 2. Автоматизированная система диагностирования электронных средств

Одной из поставленных задач в магистерской диссертации, является разработка автоматизированной системы диагностирования РЭС по электрическим характеристикам в статическом, динамическом и частотном режимах. Поэтому в главе рассмотрены вопросы практической реализации системы диагностирования на основе концепции использования усовершенствованного метода справочников и метода комплексного диагностического моделирования печатного узла.

2.1. Требования к системе диагностирования РЭС

Основные требования, предъявляемые к разрабатываемой системе диагностирования (СД) РЭС по электрическим характеристикам должны рассматриваться системно, в связи с тем, что функциональные возможности и структурная организация СД связаны.

Требования к функциональным возможностям СД следуют из предметной области ее применения — процесса автоматизированного диагностирования РЭС и моделирования физических процессов протекающих в РЭС. В связи с этим, требования можно сформулировать следующим образом:

- система должна иметь возможность проводить в автоматизированном режиме моделирование электрических процессов в работоспособном состоянии и с внесенными неисправностями, используя внешние программы моделирования;

- иметь возможность интеграции с современным контрольно-измерительным оборудованием;

- создавать, на основе полученных при моделировании результатов, базу характерных неисправностей, в которой будут записываться расчетные значения для различных видов неисправностей;

- формировать список дефектов, характерных определенному РЭС;

- формировать перечень КТ;

- проводить сравнение измеренных характеристик элементов РЭС со значениями в базе характерных неисправностей;

- в результате сравнения определять место и вид дефекта в РЭС.

Практическая реализация указанных функциональных возможностей может быть выполнена на основе концепции построения системы диагностирования, изложенной п. 2.2.

С точки зрения организации программного обеспечения СД должна соответствовать следующим требованиям:

- иметь блочно-модульную структуру, позволяющая эффективным образом дополнять СД другими функциональными блоками и программными модулями, расширяющие ее функциональные возможности, и тем самым достичь значительной степени экономии оперативной памяти ЭВМ благодаря организации перекрытия блоков и модулей внутри самой СД;

- быть открытой к появлению новых численных методов анализа, применяемых при функционировании СД с целью повышения эффективности ее использования в процессе диагностики РЭС;

- должна быть разработана с учетом нынешних достижений в области программирования и технического обеспечения (среда графического программирования LabVIEW 2013, операционная система «Windows7»).

2.2. Архитектура информационной системы диагностического моделирования

Современные тенденции развития теории и практики обеспечения надёжности и качества электронных изделий, применяемые в различных сферах жизнедеятельности человека, непосредственно связаны с математическим моделированием, а также с информационной поддержкой всех этапов жизненного цикла проектируемых изделий. При этом важнейшую роль имеет именно математическое моделирование протекающих в изделии физических процессов (электрических, тепловых, механических и др.), которые во многом определяют его надёжность. Учет взаимного влияния этих процессов друг на друга на уровне комплексных математических моделей позволяет существенно повысить производительность компьютерной информационной системы контролепригодного проектирования.

В связи с этим была разработана архитектура информационной системы диагностического моделирования электронных средств с учетом взаимного влияния физических процессов в статическом, динамическом и частотном режимах [14].

В основу концепции информационной системы (ИС) заложены усовершенствованный метод справочников и метод комплексного диагностического моделирования печатного узла (ПУ) электронного средства. Функциональная схема ИС представлена на рис. 2.1.

На первом этапе (блок 1) проводят составление списка неисправностей. Здесь необходимо учесть, что методом справочников можно выявить только неисправности из этого списка. Необходимо отметить большое число потенциально возможных типов неисправностей. Естественно, что от этого числа будут зависеть размеры справочника, что накладывает ограничения на применимость метода. Затем (блок 2) выбираются входные воздействия и контрольные точки (КТ) таким образом, чтобы они однозначно идентифицировали максимальное число неисправностей.

Рис 2.1. Функциональная схема информационной системы

Далее на основе этих данных, а также принципиальной электрической схемы и геометрических параметров конструкции, синтезируется комплексная электротепловая диагностическая модель (блок 3), которая позволяет учитывать взаимное влияние электрических и тепловых процессов. Данное влияние является результатом расчета модели электрических процессов, при которых получаются мощности тепловыделения ЭРЭ. Полученные мощности используются в модели тепловых процессов для расчета температур ЭРЭ. Диагностическая модель рассматривает набор состояний объекта диагностирования, соответствующих как исправным, так и неисправным.

В результате для каждой отдельно взятой модели создается система уравнений W(I,U,T,Q) = 0, которая связывает множество токов I, напряжений U, температур T, а также множество Q электрических, геометрических и теплофизических параметров ПУ.

На следующем этапе (блок 4) проводится комплексное электротепловое моделирование для статического режима работы схемы. Выявляются дефекты активных и пассивных элементов. Для емкостей в данном режиме возможно только выявление дефектов типа «короткое замыкание», а для индуктивностей – типа «разрыв». Достоинством является то, что расчет схемы в статическом режиме требует наименьшего времени и прост в реализации.

Если не все дефекты на этом этапе выявлены (блок 5), то проводится комплексное электротепловое моделирование для частотного режима работы схемы (блок 8). При таком режиме расчета выявляется часть дефектов реактивных элементов, но при этом также могут быть выявлены не все неисправности (блок 5).

Для выявления неисправностей, которые не могут быть локализованы путём проверки в статической и частотной областях, проводится электротепловое моделирование динамического режима работы схемы (блок 9). Этот вид расчета является самым трудоемким и требует значительно больших временных и машинных ресурсов, чем статический и частотный расчеты.

Полученный в результате моделирования набор неисправностей сохраняется в базе данных (БД). Затем при проведении диагностирования проводится измерение напряжения в контрольных точках (блок 6) и вычисление критерия локализации Sдиаг (блок 7) для каждой неисправности из списка БД по следующей формуле:

,

где i – номер КТ; uизм – измеренное значение напряжения в КТ; j – номер дефекта в перечне списка.

На основе этого критерия в качестве диагноза выбирается та неисправность, значение Sдиаг у которой минимально.

В процессе создания базы характерных неисправностей РЭС, возникает задача определения входных тестовых воздействий, подаваемые на РЭС. Причиной этому служит недостаточность одного тестового воздействия для выявления однозначного результата. Иначе говоря, различные неисправности способствуют возникновению одинаковых изменений электрических характеристик в КТ, что приводит к множеству неоднозначно определяемых неисправностей. В данном случае необходимо найти область допустимых значений входных тестовых воздействий [5].

При выборе входных воздействий для анализа в стационарном режиме необходимо следить, чтоб не было нарушения электрического режима работы каждого элемента схемы. Для поиска области допустимых значений тестовых воздействий в статическом режиме применяется следующий подход. Программой схемотехнического моделирования проводится анализ электрической схемы РЭС с номинальными значениями параметров ЭРЭ при входных воздействиях, начиная с 0 вольт и с определенным положительным шагом. После каждого цикла расчёта из программы моделирования получают значения напряжения и тока на каждом ЭРЭ, после чего происходит сравнение с допустимыми значениями напряжений и токов каждого ЭРЭ. В случае превышения полученных значений на одном из ЭРЭ допустимого, то происходит остановка процесса, и предыдущее значение входного воздействия является конечным допустимым значением.

Для нахождения области допустимых значений в частотном режиме применяется метод Сешу и Уоксмена. Он заключается в поиске нулей и полюсов передаточной функции схемы. Затем необходимо произвести выбор тестовых частот по одной слева и справа от минимальной и максимальной частоты сопряжения, а также по одной частоте внутри каждого промежутка между всеми поочередно взятыми точками сопряжения. Данные частоты и есть входные тестовые частоты.

После определения диапазона, из него нужно выделить те воздействия, которые позволят однозначно выявить дефект схемы. Причем для всякого j-го входного воздействия вычисляется следующий критерий:

где — величина напряжения в i-ой КТ при номинальных значениях параметров ЭРЭ; — величина напряжения в i-ой КТ при внесённом дефекте. На основе этого критерия выбирается то входное воздействие, значение у которого минимально.

Исходя из вышеописанного алгоритма, разработана архитектура ИС, которая определяет модель, структуру, выполняемые функции и взаимосвязь модулей (рис. 2.2).

Данная архитектура имеет функционально-модульную структуру, все модули представляются как функционально законченные элементы, которые выполняют строго определенные задачи.

Модуль 1 представляет собой исходные данные для создания базы неисправностей (модуль 4), который включает в себя электрическую схему, геометрические параметры электронного средства, теплофизические параметры и список возможных неисправностей исследуемого образца.

Рис 2.2. Структурная схема информационной системы

Далее эта информация поступает в модуль 2, где происходит формирование тестов и набора КТ, необходимых для проведения диагностического моделирования полученных данных путем расчета электрических и тепловых параметров в модуле 3. Расчет электрических параметров может производиться системами PSpice, WinSpice, MicroCap и т.п. При расчете тепловых параметров в ПУ могут использоваться программные комплексы IceBoard, ТРиАНА, АСОНИКА-ТМ, BETAsoftBoard, PCAnalyze и др. Согласно приведенной комплексной диагностической модели между программами моделирования и модулями образуется связь, по которой передаются данные из результатов расчета.

Результаты расчета данной модели для всякой неисправности при разнообразных тестовых воздействиях сохраняются в базе неисправностей (модуль 4). Затем при проведении диагностирования исследуемого образца данные с измерительных приборов (модуль 7) по соответствующим интерфейсам поступают в модуль 5, где рассчитывается критерий локализации и выводится диагноз о той или иной неисправности.

База неисправностей (модуль 4) является моделью реляционной БД, в которой сущности (таблицы) связываются между собой как бинарными, так и тройными связями. К сущностям БД неисправностей относятся: дефект, значения напряжений в КТ, значения входных воздействий и т.д.

К основной особенности разработанной БД можно отнести большой объем хранимой информации возможность обеспечить общий доступ к БД. Ввиду этого была выбрана клиент-серверная СУБД.

Рассмотрим диагностические данные, хранящиеся в БД. Информация, полученная в результате расчета комплексной диагностической модели для каждой неисправности при всевозможных тестовых воздействиях, хранится в базе неисправностей, содержащей множество состояний H = (h0, …, hk), где – состояние схемы, которое описывается следующими параметрами: – элемент списка дефектов, – расчетные значения потенциала в контрольных точках, – тестовое входное воздействие.

Для хранения этих данных была разработана инфологическая модель БД, показанная на рис. 2.3.

В таблицу «Схемы» входят: дескриптор, описания и пути к файлам с моделями, относящиеся к определенным схемам. В таблице «Контрольные точки» содержится информация о соответствии контрольных точек и схем ПУ, занесенные в базу. В таблице «Типы входных воздействий» представлены данные об уникальных идентификаторах входных воздействий, используемые в дальнейшем в таблице значений выходных характеристик, а также в таблицах, описывающих сигналы тестовых воздействий для определенных режимов. Помимо этого, в таблице содержится информация об области работы и схеме, к которой применяется входное воздействие.

Рис 2.3. Инфологическая модель базы данных

Описание параметров входных воздействий для статической, частотной и временной областей анализа схемы ПУ дано в таблицах «Входные воздействия (статика)», «Входные воздействия (частотное)» и «Входные воздействия (динамика)», соответственно. К примеру, статический анализ будет описываться величиной входного напряжения, частотный анализ – диапазоном и шагом частот, а также амплитудой входного напряжения, динамический анализ – формой сигнала.

Описание типов неисправностей содержится в таблице неисправностей, включающей фактическое описание и уникальный идентификатор неисправности, использующийся в таблице с результатами моделирования, и идентификатор схемы, к которой эта неисправность относится.

Таблицы «Статический режим», «Частотный режим» и «Динамический режим» хранят значения потенциалов в контрольных точках при всевозможных входных воздействиях для выбранных типов неисправностей. В результате моделирования схемы, содержащей внесенные неисправности, получают значения напряжений в нескольких КТ. При этом для каждой пары «КТ неисправность» имеется несколько значений напряжения, которые соответствуют всевозможным входным воздействиям. Таким образом, в данной таблице содержатся идентификатор неисправности, идентификатор КТ, идентификатор входного воздействия и расчетное значение напряжения для данного набора.

Таблица с результатами расчета схемы, проведенного в частотном режиме, обладает аналогичной структурой. Также добавлен один столбец, содержащий значение частоты, при которой измеряется амплитуда напряжения.

При проведении диагностирования схемы в динамическом режиме содержимое таблицы станет зависимым от ее особенности, размера справочника и т.д. В простейшем случае, если сложность схемы невысока, а размер БД небольшой, в таблице помимо идентификатора неисправности, входного воздействия и КТ содержатся параметры, описывающие кривые напряжений в КТ, к примеру, угол наклона касательной к оси времени, период нарастания и т.д. В более сложных случаях подбор параметров, однозначно характеризующих кривые напряжения, становится очень затруднительным. Тогда в таблице вместо характеризующих параметров содержатся координаты точек.

Таким образом, разработанная архитектура информационной системы диагностического моделирования позволяет учитывать взаимное влияние физических процессов в статическом, динамическом и частотном режимах и тем самым способствует повышению достоверности оценки технического состояния электронных средств.

2.3. Разработка алгоритма функционирования программного комплекса автоматизированного диагностирования РЭС

Требования к функциональным возможностям программного комплекса вытекают из предметной области ее применения — процесса автоматизированного диагностирования РЭС и моделирования физических процессов протекающих в РЭС.

Программный комплекс автоматизированного диагностирования РЭС разрабатывался с учетом требований, описанных в п. 2.1, согласно которым должен иметь блочно-модульную структуру, позволяющая эффективным образом дополнить комплекс иными функциональными блоками и программными модулями, которые расширяют его функциональные возможности.

В связи с этим, в рамках магистерской диссертационной работы был реализован программный комплекс диагностирования РЭС и выявлению дефектов ЭРЭ лишь по электрическим характеристикам, что предполагает дальнейшую его модернизацию. Блок схема алгоритма разработанного программного комплекса диагностирования РЭС представлена на рис. 2.4.

Рис. 2.4. Блок – схема алгоритма функционирования программного комплекса автоматизированного диагностирования РЭС

В блоке 1 определяется путь к файлу схемы РЭС, собранной в Multisim. Далее в блоке 2 происходит подключение к программе Multisim и загрузка модели из файла. На основе загруженной модели в блоке 3 происходит считывание списка диагностируемых ЭРЭ с соответствующими номинальными значениями. Исходя из количества диагностируемых ЭРЭ, в блоке 4 формируется список всевозможных состояний ЭРЭ, которые находятся при том или ином виде дефекта. К примеру, мы загружаем файл схемы, состоящий из n ЭРЭ. Каждый ЭРЭ рассматривается в 3-х состояниях: исправном, при дефекте вида «обрыв» и дефекте вида «КЗ». Следовательно, блок 4 будет формировать список из 3n состояний ЭРЭ. В блоке 5 происходит считывание КТ, указанных при сборке схемы в Multisim и на основе которых в последующем будет формироваться база всевозможных неисправностей в блоке 9. Далее в блоке 6 пользователю необходимо выбрать режим моделирования схемы, а именно «статический режим», «частотный режим» или «динамический режим». На основе параметров, полученных в блоках 3 – 6, в блоке 8 реализуется диагностическое моделирование схемы, т.е. моделирование с неисправностями определенными в блоке 4.

Результатом диагностического моделирования, согласно использованию усовершенствованного метода справочников неисправностей, являются данные формирующие в блоке 9 «базу неисправностей», т.е. пары дефект - выходная характеристика [4].

Основным условием обеспечения диагностируемости РЭС по электрическим характеристикам является возможность однозначного выявления дефектов всей рассматриваемой базы неисправностей при диагностировании [5]. Для этого необходимо проведение операции по проверке однозначности выявления дефектов (блок 10), по методу, указанному в п. 2.2.

В соответствии с условием обеспечения диагностируемости РЭС, проверяется достигнутый уровень критерия однозначности (блок 11). В случае достижения максимального значения критерия однозначности в блоке 13 происходит вычисление критерия локализации с данными, полученными с контрольно-измерительного оборудования (блок 12). Вследствие чего, в блоке 14 формируется результат в виде указания вида дефекта и в каком ЭРЭ он возник.

Когда, из-за недостаточной точности контрольно-измерительного оборудования или ряда других причин, невозможно однозначно различить все рассматриваемые дефекты, пользователю необходимо ввести изменения в параметры моделирования (блок 7). Изменения могут быть выражены в назначении дополнительных КТ, рассмотрении схемы в частотной и динамической областях, а также в переходе к другому методу диагностического моделирования. Для каждого изменения в блоке 7 проводятся повторные расчеты (блок 6 – блок 13) и проверка критерия однозначности (блок 10) с последующим результатом о виде и месте дефектов.

2.4. Определение состава и разработка структуры программного комплекса автоматизированного диагностирования РЭС

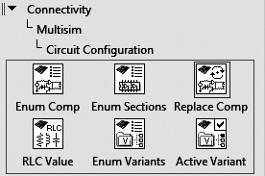

Согласно описанной в п. 2.2 архитектуре информационной системы, предполагается использование внешних программ моделирования электрических процессов, в связи с этим структура программного комплекса разрабатывалась с учетом необходимости организации связи с этими программами. На рис. 2.5 изображена обобщенная структура программного комплекса.

В качестве среды разработки программного обеспечения была выбрана графическая среда программирования LabVIEW 2013, а в качестве внешне подключаемой программы схемотехнического моделирования электрических процессов – NI Multisim.

Данный выбор обусловлен следующим:

1) Multisim предоставляет уникальную среду разработки схем, ее тестирование/эмуляции в одной среде разработки. Данный подход обладает рядом преимуществ. Пользователю в Multisim нет необходимости знания сложного синтаксиса SPICE и его команды, тем не менее имеется возможность настройки всех параметров SPICE.

Рис. 2.5. Обобщенная структура программного комплекса

Помимо традиционных анализов SPICE, Multisim дает возможность подключать к схеме виртуальные устройства. Концепция виртуальных приборов – простой и быстрый вариант получения результата при помощи имитирования реальных явлений [16].

В случае более сложных анализов, в Multisim имеется более 15 разных функций анализа: AC анализ, Монте-Карло, анализ наиболее неблагоприятных условий и Фурье и т.п. В составе Multisim содержится Grapher – эффективное инструмент визуализации и анализа данных эмуляции.

Имеющиеся в Multisim функции различного описания и тестирования схемы, способствуют разработчику схем сэкономить его время и уберечь от ошибок на всем пути разработки схемы.

2) Среда графического программирования LabVIEW представляет собой идеальное программное средство для реализации систем измерения и контроля, систем автоматизации управления на базе технологии виртуальных инструментов [17]. LabVIEW – это среда в сочетании с такими аппаратными средствами, как устройствами сбора данных, модульными приборами, контроллерами управления движения и приводами, системами машинного зрения, беспроводными датчиками и ПЛИС, а также контрольно-измерительные средства, подключаемые к компьютеру посредством стандартных интерфейсов RS-232, USB 3.0, GPIB, PXI, VXI, дают возможность создавать системы измерения, контроля, диагностики и управления фактически любой сложности.

Обычно для исследователя процессы моделирования и экспериментирования разделены. Моделирование реализовывается в пакетах прикладных программ, а эксперименты сопровождаются иными программными средствами. Данный подход не способствует повышению эффективности исследований. К достоинствам применения среды LabVIEW в исследованиях физических объектов можно отнести то, что позволяет в своих рамках разрабатывать как математическую модель физического объекта, так и дополнять данную модель экспериментальными данными посредством аппаратных средств ввода-вывода, сопряженных с реальным физическим объектом.

Ввиду описанных преимуществ, LabVIEW идеально подходит для проведения испытаний и диагностики РЭС.

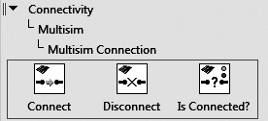

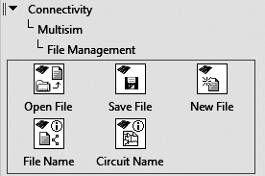

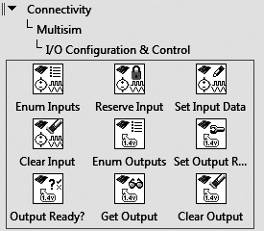

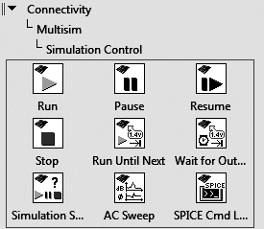

Интеграция Multisim и LabVIEW осуществлена посредством использования функций пакета LabVIEW Multisim Connectivity Toolkit для схемотехнического моделирования работы узлов и блоков виртуального прибора (ВП) [18]. В нем существует набор блоков, которые позволяют вызывать и работать с Multisim как с ActiveX сервером.

Как это работает: вызывается соединение с ActiveX сервером Multisim, у которого нет графической оболочки, но есть методы (Invoke) и свойства (Property), к которым можно программно обращаться. Далее производится загрузка модели (из файла), настройка параметров моделирования и запуск моделирования. Т.е. моделирование происходит в Multisim, а данные потом через вызов методов и свойств сервера возвращаются в LabVIEW. Кроме того есть возможность менять параметры элементов схемы (значения сопротивлений, емкостей и т.п.) и получать изображение текущей схемы (в виде статической картинки png и т.п.). Результаты моделирования получаются в виде массива значений (wave form) – на каждый вызов функций опроса данных.

С помощью функций пакета LabVIEW Multisim Connectivity Toolkit в виртуальном приборе можно выполнить следующие действия:

- установка соединения ВП со средой Multisim;

- загрузка в Multisim принципиальной схемы;

- конфигурирование входов и выходов схемы;

- передача из ВП в модель входных данных;

- запуск симуляции;

- ожидание завершения процесса симуляции;

- считывание выходных данных для последующего использования (отображение, обработка, сохранение и т.д.).

Следует отметить особенности моделирования, выполняемого из ВП:

- принципиальная схема для моделирования должна быть подготовлена заранее в среде Multisim и сохранена в заданной папке;

- электрические соединения в принципиальной схеме не могут быть изменены;

- в процессе работы ВП с помощью функций пакета LabVIEW Multisim Connectivity Toolkit в принципиальной схеме может быть программно реализована замена однотипных электронных компонентов и изменение номинальных значений базовых элементов (резисторов, конденсаторов и индуктивностей).

Сопоставление результатов моделирования и измерений позволяет проверить адекватность используемой модели и при необходимости внести в модель необходимые коррективы.

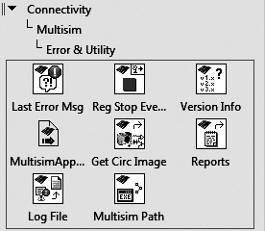

Все используемые ВП в процессе создания программного комплекса диагностирования РЭС и их описание представлены в таблице:

Таблица. ВП пакета Multisim Connectivity Toolkit

|

ВП пакета Multisim Connectivity Toolkit

|

Описание

|

|

|

ВП, позволяющие установить соединение со средой Multisim

|

|

|

ВП позволяющие открывать, сохранять и создать новые пустые файлы Multisim, а также отобразить имя файла и схемы.

|

|

|

ВП ввода/вывода, позволяющие получать, устанавливать и удалять элементы ввода/вывода во время моделирования.

|

|

|

ВП, позволяющие управлять процессами запуска, паузы, остановки и возобновления моделирования.

|

|

|

ВП, позволяющие изменять значения электронных компонентов схемы.

|

|

|

ВП позволяющие обрабатывать ошибки моделирования, выводить версию подключенного Multisim, выводить отчет и Log моделирования.

|

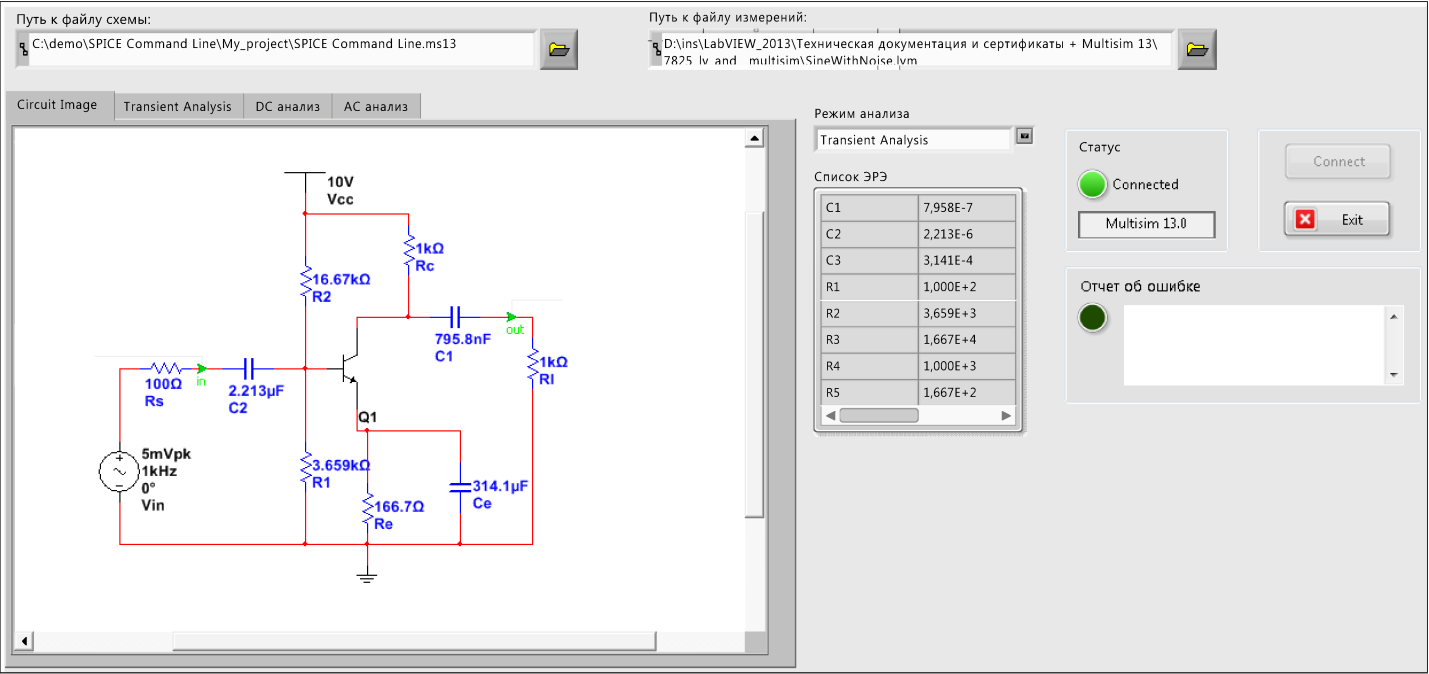

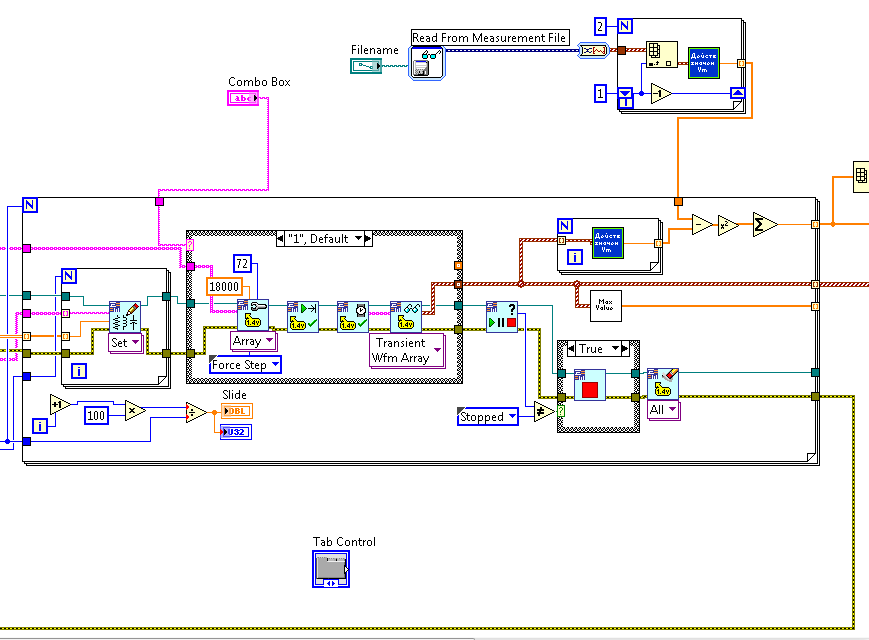

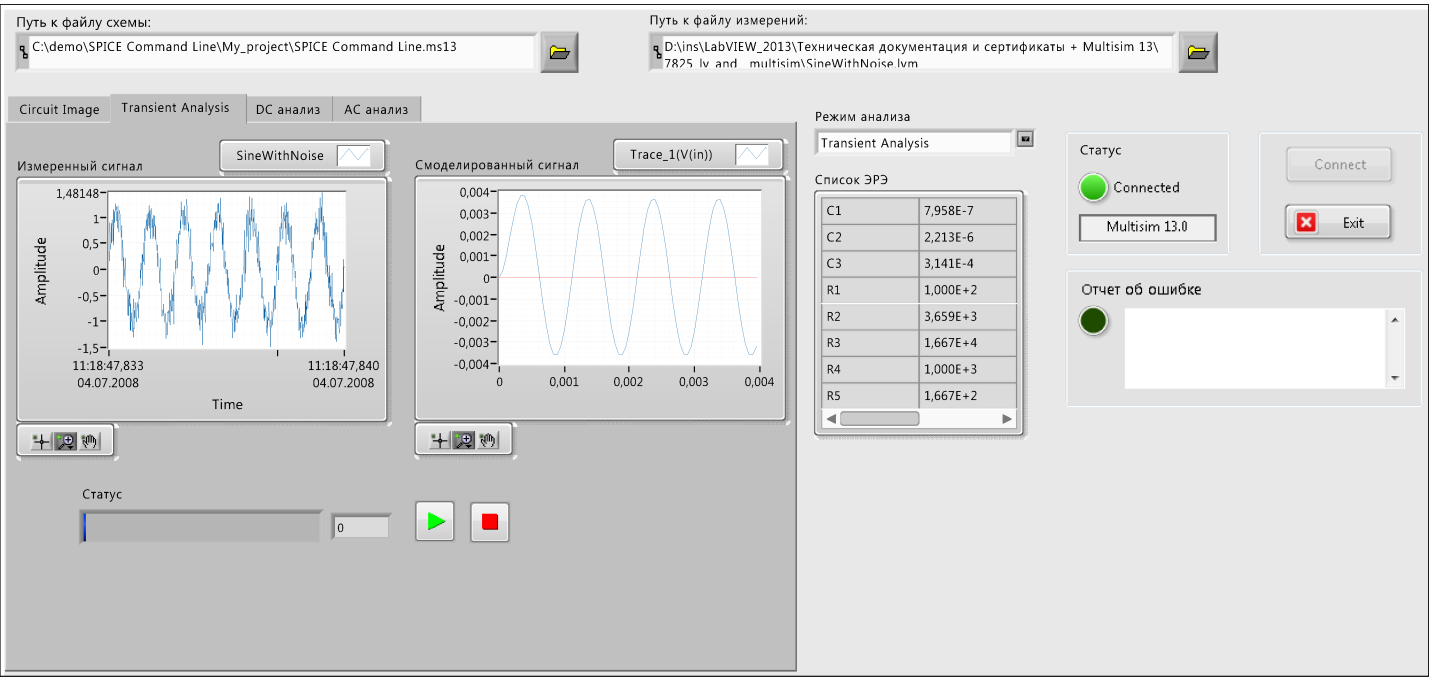

На рис. 2.6 показана лицевая панель ВП и фрагмент блок-диаграммы (рис. 2.7), реализующий вышеописанный алгоритм функционирования программного комплекса.

При подготовке входного файла модели исследуемого РЭС для диагностирования в разработанном программном комплексе, следует учитывать, что в качестве входных данных схемы выступают источники питания, а в качестве выбранных КТ – установленные в схеме пробники (Probe) (рис. 2.8).

Рис. 2.6. Лицевая панель ВП автоматизированного диагностирования РЭС

Рис. 2.7. Фрагмент блок-диаграммы ВП программного комплекса

Лицевая панель ВП представлена в виде вкладок, такая форма отображения позволяет не загромождать пользователя, легко и быстро обучится работать с ней. Она содержит в себе ссылки, для указания путей к файлу схемы и файлу измерений, а также список ЭРЭ анализируемой схемы, с соответствующими типономиналами. По световым зеленым индикаторам можно судить о статусе коммутации LabVIEW и Multisim, и в случае возникновения ошибки моделирования, выводится сообщение в соответствующем окне.

Рис. 2.8. Выбор входных данных и контрольных точек

Во вкладке «Circuit Image» отображается изображение исследуемой схемы, собранной в Multisim. Вкладки «Transient Analysis», «DC анализ» и «AC анализ» отображают выбранного пользователем режима моделирования. Каждая вкладка соответствует своей задаче, на которой можно запускать и останавливать процесс моделирования, визуально видеть анализируемые сигналы, которые представлены в виде графиков (рис. 2.9).

Рис. 2.9. Вкладка «Transient Analysis»

При создании программного комплекса была создана структура, хранящая данные, которые разбиты по их назначению: база неисправностей, составляющие КА, описание ЭРЭ, выбор режима анализа.

Структурное разбиение программного комплекса на модули соответствует требованиям и позволяет решать задачу автоматизированного диагностирования РЭС по электрическим характеристикам.

2.5. Выводы по главе 2

В главе 2 сформулированы требования к системе автоматизированного диагностирования РЭС с учетом взаимного влияния физических процессов, включающие в себя как функциональные, так и программные требования.

Разработана архитектура информационной системы диагностического моделирования РЭС с учетом взаимного влияния физических процессов в статическом, динамическом и частотном режимах, которая включает в себя описание концепции построения системы диагностирования, структуру и информационную модель.

Определены алгоритм функционирования, структура и состав программного комплекса автоматизированного диагностирования РЭС.

Глава 3. методическое обеспечение диагностирования радиоэлектронных средств

На основе описанной ранее концепции, модели и программного обеспечения в главе разработана инженерная методика диагностирования РЭС.

Для экспериментальной проверки описанных теоретических положений создана соответствующая программа исследований. Приведен анализ результатов эксперимента.

3.1. Разработка инженерной методики диагностирования РЭС

Для применения разработанной модели и метода предложена методика. Она включает в себя описание этапов обеспечения диагностируемости РЭС на стадии проектирования и проведения диагностирования при производстве и эксплуатации. Методика реализована в формате IDEF0, которая соответствует [15].

Исходными данными для диагностирования РЭС являются принципиальная схема устройства, тестовые сигналы (рис. 3.1).

В качестве ограничений выступают ограничения модели, методы, испытательное оборудование и программные средства. Например, применение метода справочников накладывает ограничения на диагностируемые типы неисправностей. Возможно диагностирование только таких дефектов как, обрыв и короткое замыкание.

При расчете электрической схемы используемая модель должна позволить описать все имеющиеся в схеме ЭРЭ, их типономинал, перечислять установленные контрольные точки. Электрическая модель должна быть адекватной для всех диагностируемых неисправностей. Используемые программные комплексы должны поддерживать необходимые модели и методы. Контрольно-измерительное оборудование должно иметь характеристики, которые позволяют с заданной точностью обеспечить генерацию тестовых сигналов и измерить электрические характеристики в контрольных точках. Эти ограничения распространяются на все этапы диагностирования.

Рис. 3.1. Контекстная диаграмма A0 верхнего уровня методики диагностирования РЭС

Методика реализуется на двух этапах жизненного цикла РЭС: этапа проектирования (блок А1 на рис. 3.2) и этапа эксплуатации (блок А2 на рис. 3.2).

На этапе проектирования формируется база неисправностей (рис. 3.3). При этом проектировщиками проделываются следующие работы:

- формирование электрической модели (блок А11) производится на основе описания электрической схемы РЭС;

Рис. 3.2. Дочерняя диаграмма описывающая блок А0

Рис. 3.3 Диаграмма, описывающая работы на стадии проектирования

- ввод в программу диагностики исследуемую электрическую модель и ее расчет для состояний РЭС, выбранных для верификации (блок А12). Состояния РЭС для верификации устанавливаются генерацией всевозможных перестановок дефектов ЭРЭ. При этом обязательно анализируется работоспособное состояние РЭС. Также необходимо, чтобы выбранные таким образом другие состояния внесенных для проверки неисправностей, не приводили к возникновению новых дефектов;

- верификация модели (блок А13) осуществляется на основе сопоставления смоделированных и измеренных характеристик РЭС. Необходимо обеспечить снятие максимально возможного числа характеристик, т.к. это позволит эффективно оценивать адекватность применяемых моделей и методов. Чтобы обеспечить необходимую точность моделирования при проведении верификации, необходимо использовать два основных способа – изменение структуры модели и распознавание электрических параметров РЭС. Увеличить точность моделирования возможно благодаря увеличению размерности модели [12].

- основываясь на результаты выполненной верификации, вносят в модель необходимые изменения с последующей проверкой (блок А14);

- проведение полного электрического расчета верификацированной модели (блок А15) выполняется для всего списка диагностируемых дефектов, с помощью разработанного в данной работе программного комплекса (см. главу 2). Данный список дефектов с одной стороны должен содержать в себе максимальное количество типов неисправностей, но с другой стороны необходимо учитывать, что чем больше размер справочник неисправностей, тем больше требуется определенных вычислительных мощностей при его составлении и последующем использовании при постановке диагноза. Список типов неисправностей формируется, основываясь на статистике по отказам элементов, критичности определенных дефектов, нужной глубины диагностики и т.д. В результате проведения полного электрического моделирования для всех состояний РЭС из сформировавшегося списка, при всевозможных тестовых воздействиях, получают значения электрических характеристик в контрольных точках (установившиеся значения напряжения или их зависимости от времени или частоты). Данные значения сохраняются в базе неисправностей.

В результате выполнения этих работ, сформировавшаяся база неисправностей является входной информацией для последующего шага диагностирования РЭС, заключающийся в выполнении следующих этапов (рис. 3.4):

- измерение напряжения в контрольных точках исследуемой схемы при помощи контрольно-измерительного оборудования;

- расчет критерия локализации для каждой неисправности производится разработанным программным комплексом автоматически;

- выбор неисправности на основе значения критерия локализации.

Выбирается тот дефект, значение критерия у которого минимально. В отдельных ситуациях для нескольких неисправностей значения критерия локализации могут быть близки к минимальному (возникает множество неоднозначностей). Тогда сделать вывод о наличии конкретной неисправности невозможно. Также возможен другой случай, при котором минимальный рассчитанный критерий локализации, выше определенного порогового уровня. Тогда сделать вывод о наличии конкретной неисправности также невозможно. Способ выявления множества неоднозначностей и необходимые действия по повышению степени локализуемости неисправностей описаны в п. 2.2.

Результатом последнего этапа служит выходная информация о поставленном диагнозе, т.е. о наличии конкретного дефекта или невозможности его определить при этих исходных данных используемым методом.

Рис. 3.4. Диаграмма, описывающая работы на стадии производства и эксплуатации

3.2. Разработка программы проведения экспериментальных исследований

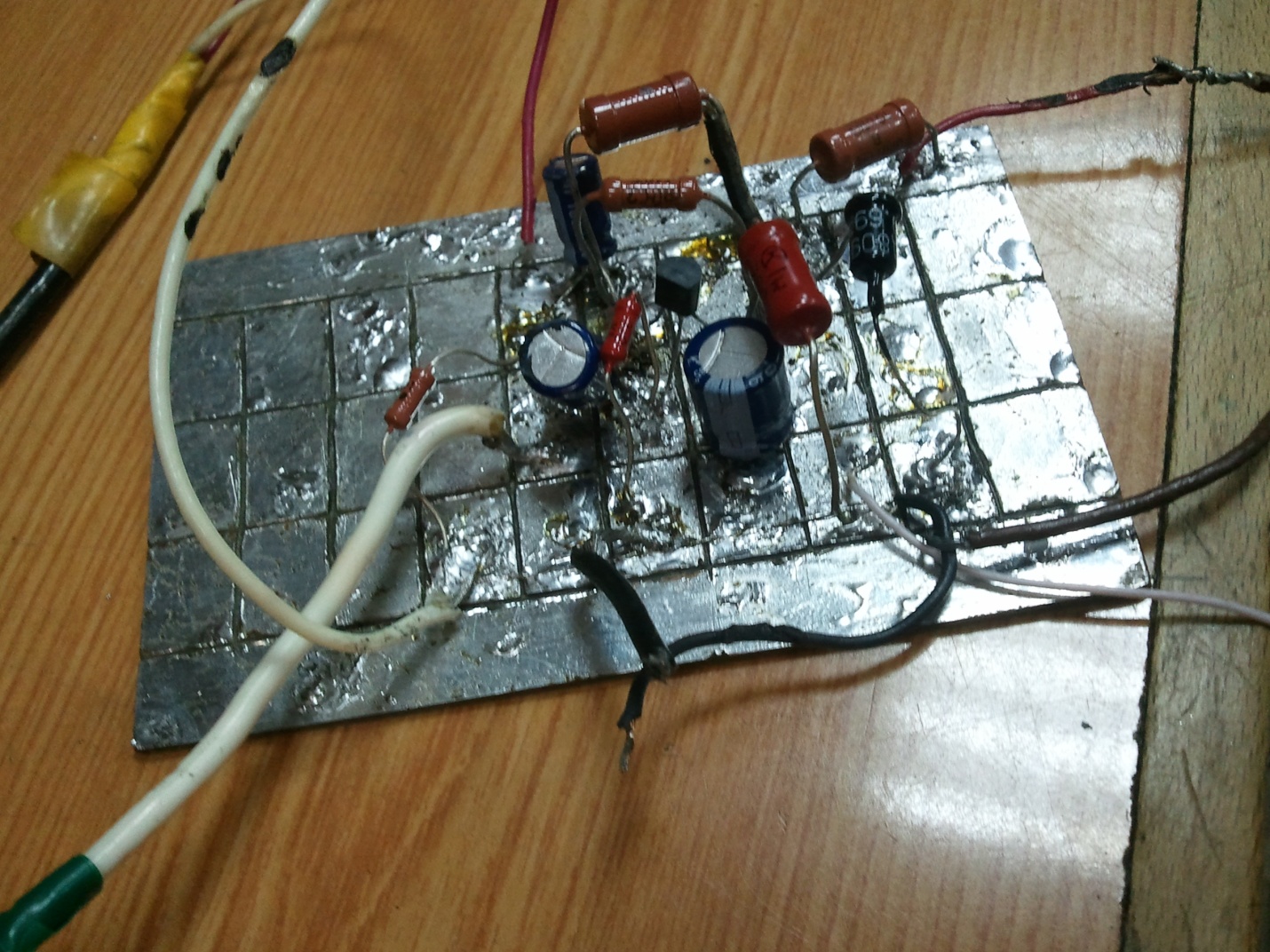

С целью проверки описанного в магистерской диссертации метода, программного комплекса и инженерной методики диагностирования РЭС, были проведены экспериментальные исследования, в которых проверялось выявляемость дефектов ПУ РЭС при электрическом диагностировании. Экспериментальные исследования проводились на примере экспериментального ПУ обыкновенного транзисторного усилителя с общим эмиттером, который создавался для имитации различных дефектов ЭРЭ усилителя путем переключения тумблеров (рис. 3.5). В качестве сопряженного аппаратного средства ввода-вывода для снятия экспериментальных данных использовался цифровой осциллограф фирмы Tektronix.

Рис. 3.5. Конструкция экспериментального транзисторного усилителя с ОЭ

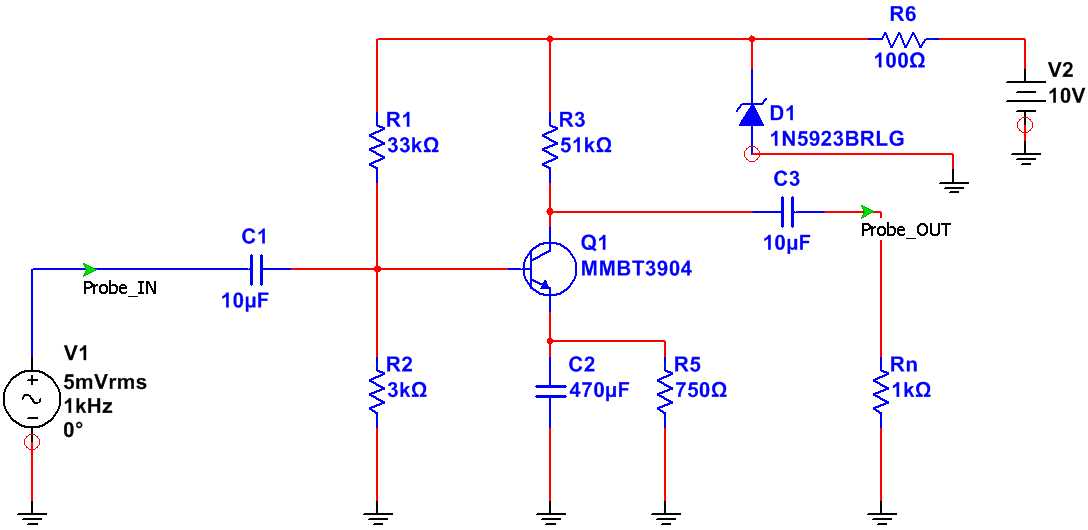

Принципиальная электрическая схема усилителя приведена на рис 3.6.

Рис. 3.6. Принципиальная электрическая схема усилителя с ОЭ

Основные технические характеристики осциллографа:

- Полоса пропускания 500 МГц

- Частота дискретизации в режиме реального времени до 40 Гвыб./с по одному каналу до 20 Гвыб./с по двум и до 10 Гвыб./с по трем и четырем каналам

- Длина записи осциллограмм с использованием функции MultiView Zoom™ — до 500 млн точек

- Максимальная скорость захвата входного сигнала с использованием функции FastAcq™ >250 000 осциллограмм в секунду

- Скорость захвата в режиме FastFrame™ с использованием сегментированной памяти FastFrame™ >310 000 осциллограмм в секунду

- Выбираемые пользователем фильтры ограничения полосы пропускания для повышения точности измерений низкочастотных сигналов

Основные параметры усилителя:

- усиление слабого сигнала 100,7 дБ;

- усиление слабого тока 79 дБ;

- максимальный коэффициент усиления 384,6 дБ;

- сопротивление нагрузки 1 кОм;

- напряжение питания 10 В;

- амплитуда источника сигнала 5 мВ;

- частота источника сигнала 1 кГц.

В схему усилителя для проверки вносились различные виды дефектов путем всевозможных переключений тумблеров.

Порядок проведения экспериментального исследования:

- Создание модели электрической схемы транзисторного усилителя с ОЭ.

- Создание базы всевозможных неисправностей.

- Внесение в схему усилителя дефекта №1.

- Снятие осциллограмм в контрольных точках.

- Определение дефекта по базе неисправностей.

- Повтор пунктов 3 – 5 для других видов дефектов.

3.3. Описание экспериментального исследования

На первом этапе была собрана электрическая принципиальная схема исследуемого транзисторного усилителя в программе Multisim с идентичными значениями параметров ЭРЭ исследуемого образца. Учитывая специфику диагностируемого ПУ, в качестве контрольной точки, с которой необходимо получать данные во время моделирования, была выбрана точка выхода усилителя и помечена специальной меткой «Probe_OUT». Данная схема была сохранена в формате программы Multisim в папке проекта.

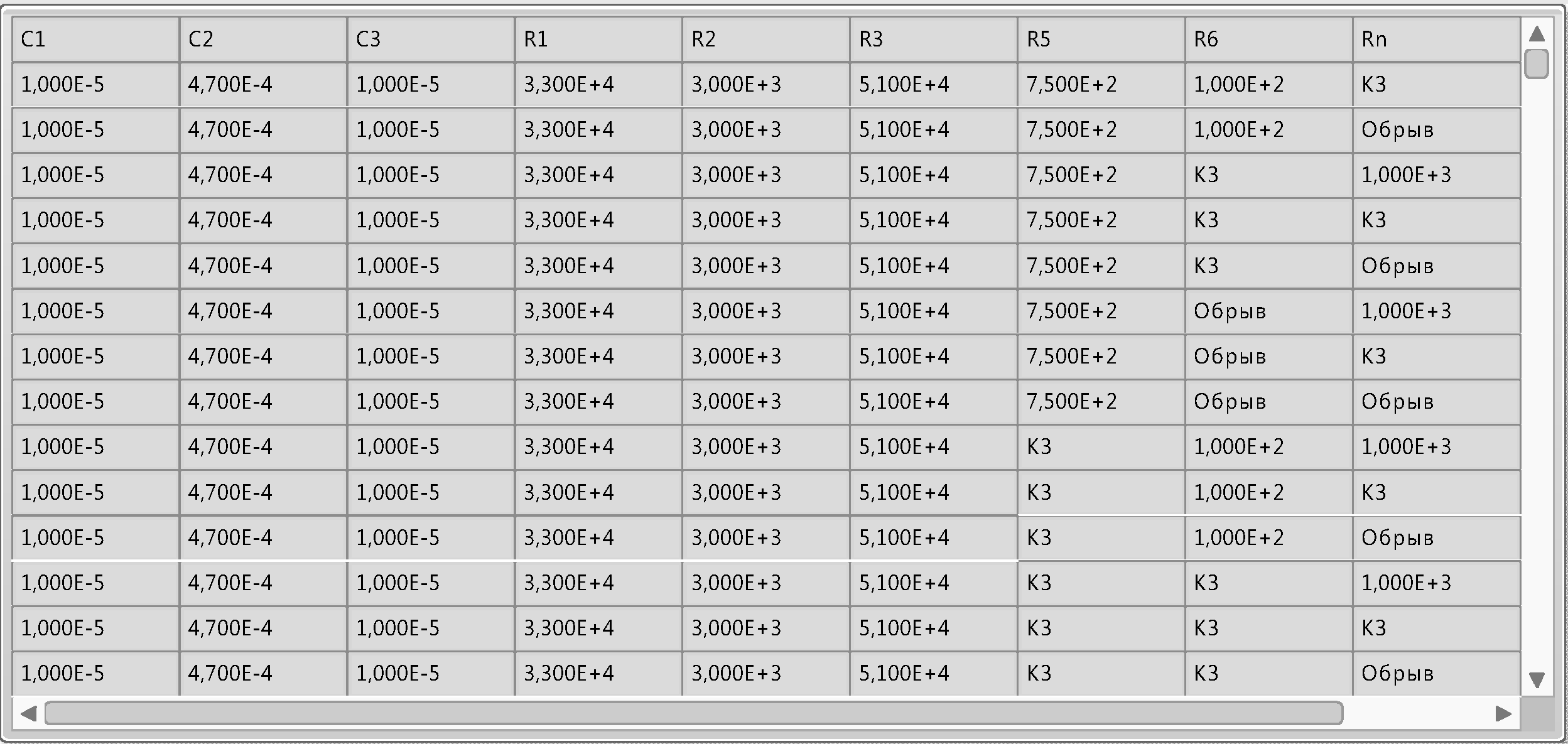

На следующем этапе для расчета базы всевозможных неисправностей в программном комплексе был выбран режим моделирования «Transient Analyses». Программа считала с входного файла список ЭРЭ с соответствующими типономиналами, а также список контрольных точек, в результате чего сгенерировала таблицу всевозможных состояний каждого ЭРЭ, необходимую для моделирования в выбранном режиме (рис. 3.7). Таблица состоит из значений типономинала каждого ЭРЭ схемы, дефекта вида «КЗ» и «Обрыв».

На следующем этапе в исследуемом образце ПУ был переключен тумблер в режим дефекта «КЗ» элемента R5 и снята осциллограмма в контрольной точке при помощи цифрового осциллографа фирмы Tektronix. Данная осциллограмма была занесена в программный комплекс для последующего поиска соответствий в базе неисправностей.

В результате моделирования и вычисления критерия локализации программный комплекс выдал заключение о месте и виде дефекта (рис. 3.8).

Таким образом, результаты экспериментальной проверки подтверждают, что предложенный метод и программное обеспечение удовлетворяют заложенным изначально требованиям.

Рис. 3.7. Таблица состояний ЭРЭ

Рис. 3.8. Результат работы программного комплекса

3.4. Выводы по главе 3

В главе 3 разработана инженерная методика диагностирования ПУ РЭС по электрическим характеристикам ЭРЭ. Методика предназначена для применения предложенной концепции построения системы диагностирования и моделей на практике. Данная методика представлена в формате IDEF0.

Разработана программа проведения экспериментальных исследований, которые подтверждают повышение достоверности диагностирования с помощью описанной концепции, методического и программного обеспечения по сравнению со стандартным методом справочников.

В качестве объекта диагностирования был использован транзисторный усилитель с ОЭ. В схему усилителя вносился дефект, и затем проводилось диагностирование предложенным методом. Результаты проведения экспериментов показали эффективность метода создания базы неисправностей, учитывающей всевозможные состояния каждого ЭРЭ, что позволило повысить достоверность диагностирования.

Заключение

При решении задач, поставленных в диссертационной работе, получены результаты:

- Проведен анализ методов диагностирования электронных средств применяемых в настоящее время, который показал, что одним из самых удобных для применения на практике методов является метод справочников.

- Проведен анализ наиболее распространенных инструментальных средств моделирования и диагностирования электронных средств.

- Обоснована актуальность, определена цель и поставлены задачи исследования.

- Описана концепция построения системы диагностирования электронных средств, ее структура и информационная модель, в которой было заложено все основные свойства и информационные связи при автоматизированном диагностировании с учетом взаимного влияния протекающих физических процессов, и отражена взаимосвязь подмоделей для приема, обработки, хранения и передачи данных.

- Сформулированы требования к системе автоматизированного диагностирования электронных средств с учетом взаимного влияния физических процессов, включающие в себя как функциональные, так и программные требования.

- Разработан алгоритм функционирования, структура и состав программного комплекса автоматизированного диагностирования РЭС.

- Используя среду графического программирования LabVIEW разработан программный комплекс автоматизированного диагностирования электронных средств по электрическим характеристикам элементов.

- Разработана инженерная методика диагностирования ПУ РЭС по электрическим характеристикам ЭРЭ.

- Проведены экспериментальные исследования эффективности разработанных программно-методических средств на примере обыкновенного транзисторного усилителя с ОЭ.

Список литературы

- Бесшейнов А.В., Иджеллиден С.Б. Инструментальное средство для формирования базы характерных неисправностей радиоэлектронных устройств. // Сборник научных трудов. Научно-техническая конференция студентов, аспирантов и молодых специалистов института, посвященная 40-летию МИЭМ. – М.: МИЭМ, 2002.

- Бэндлер Д. У., Салама А. Э. Диагностика неисправностей в аналоговых цепях //тр. ин-та инженеров по электротехнике и радиоэлектронике. – 1985. – Т. 73. – №. 8. – С. 35-87.

- Воловиков В. В. Разработка метода комплексного моделирования физических процессов при автоматизированном проектировании бортовых электронных устройств: дис. – М.: [Моск. гос. ин-т электроники и математики], 2004.

- Воловикова Е.В. Метод диагностирования радиоэлектронных функциональных узлов по электрическим характеристикам с учетом температур комплектующих элементов /Дисс. канд. техн. наук. – М.: МИЭМ, 2010. – 152 с.

- Воловикова Е.В. Метод обеспечения диагностируемости радиоэлектронных устройств на стадии проектирования. // Научно-техническая конференция студентов, аспирантов и молодых специалистов МИЭМ. Тезисы докладов. – М.: МИЭМ, 2007 – с. 290.

- Глазунов Л. П., Смирнов А. Н. Проектирование технических систем диагностирования //Л.: Энергоатомиздат. – 1982. – С. 168

- Глориозов Е.Л., Ссорин В.Г., Сыпчук П.П. Введение в автоматизацию схемотехнического проектирования. — М.; Сов. радио, 1976, 224 с.

- Городов В.А. Электрический контроль печатных плат и узлов //Электроника: Наука. Технология. Бизнес. – 2004. – №7. – С. 68 – 71.

- ГОСТ 23563-79. Техническая диагностика. Контролепригодность объектов диагностирования. Правила обеспечения. — М.: 1979.

- ГОСТ 23564-79. Техническая диагностика. Показатели диагностирования. — М.: 1979.

- ГОСТ 26656-85. Техническая диагностика. Контролепригодность. Общие требования. — М.: 1985.

- Дрейзин В.Э., Кочура А.В. Управление качеством электронных средств: учеб. пособие для студентов вузов //В.Э. Дрейзин, А.В. Кочура–М.: Академия. – 2010. – Т. 288 с.

- Исмаил-Заде М.Р. Интеграция программных и аппаратных средств диагностирования электронных средств // Междисциплинарная курсовая работа. – М.: НИУ ВШЭ, 2014. – 30 с.

- Исмаил-Заде М.Р., Иванов И.А., Тихонов А.Н. Архитектура информационной системы диагностического моделирования // Качество. Инновации. Образование. 2014, № 12. – С. 81 – 87.

- IDEF Р. Д. Методология функционального моделирования IDEF0 //М.: Госстандарт России. – 2000.

- National Instruments. Введение в Multisim. Трехчасовой курс.

- www.labview.ru

- www.ni.com/white-paper/14836/en/

- www.ostec-electro.ru/katalog/

Методическое обеспечение диагностирования радиоэлектронных средств