Организации газоснабжения поселка Новопавловка и населённых пунктов Срымского района ЗКО Республики Казахста

PAGE 6

РЕФЕРАТ

Дипломный проект посвящен вопросу организации газоснабжения поселка Новопавловка и населённых пунктов Срымского района ЗКО Республики Казахстан. Общий объем дипломного проекта составляет 80 страниц, включая 12 таблиц, 10 рисунков и 6 листов графической части.

#G0В технологической части дипломной работы приведены классификация типов газораспределительных станций (ГРС), структурные схемы ГРС с одним и двумя потребителями, рассмотрен вопрос эксплуатации оборудования ГРС, проведён выбор и расчёт основного оборудования ГРС для газоснабжения населённого пункта Приречное, проведён гидравлический расчёт газопровода отвода к ГРС, произведён расчёт газопровода низкого давления.

В разделе безопасность и экологичность проекта рассмотрены аспекты безопасности при чрезвычайных ситуациях, вредные воздействия шума, загрязняющих выбросов. Рассмотрен вопрос организационных мероприятий по уменьшению риска возникновения аварийных ситуаций и мероприятия по охране почв, воздушного и водного бассейнов. .Приведены технико-экономические расчеты.

Введение

К важнейшим целям и приоритетам перспективного развития газовой промышленности относятся: увеличение доли природного газа в суммарном производстве энергетических ресурсов и расширение его использование в экологически неблагоприятных промышленных центров, а также для газификации села; поддержание экспортного потенциала, его расширение, продвижение казахстанского газа на новые рынки; поддержание взаимовыгодного сотрудничества РК со странами СНГ в области поставок газа и развития газовой промышленности глубокая переработка и комплексное использование углеводородного сырья.

Поддержание существующего объема добычи газа и его прирост могут быть обеспечены за счет Карачаганакского и Мангистауского месторождений, которые в настоящее время обеспечивают около 90 % добычи газа РК.

В последние годы продолжает бурно развиваться газовая промышленность и на ее основе осуществляется широкая газификация городов, поселков и сельских населенных пунктов.

В целях повышения надежности газоснабжения,а также полной газификации левобережной части Западно-Казазстанской области,ведется строительство нового 20-ти дюймового трубопровода общей протяженностью 190 км, по которому будет осуществляться транспортировка очищенного газа с Карачаганакского НКГМ в г. Уральск.

Широкий размах работ по газификации определил необходимость создания такой отрасли – как газовое хозяйство, основой которого являются газовые сети и установки для регулирования давления и сжигания газа. Газовые сети представляют собой сложную инженерную систему, подтверждаемую гидравлическими расчетами.

1 ОБОСНОВАНИЕ ТЕМЫ ПРОЕКТА

1.1 Характеристика транспортируемого газа

В настоящее время для газоснабжения используются в основном природные газы. Природные газы имеют сложный многокомпонентный состав. В соответствии с условиями образования природного газа его месторождения подразделяют на три группы:

-газы добываемые из чисто газовых месторождений, состоящих в основном из метана (82……98%);

-газы газоконденсатных месторождений, содержащих80…95% метана ипаров конденсата (тяжелых углеводородов);

-газы нефтяных месторождений (попутные газы) содержат 30…70% метана и значительное количество углеводородов.

Для выполнения гидравлического и теплового расчета газопроводов и расчета режимов работы компрессорных станций необходимо знать основные свойства природных газов: плотность, вязкость, газовую постоянную, псевдокритические температуру и давление, коэффициент сжимаемости, теплоемкость, эффект Джоуля-Томпсона.

1.2 Расчет свойств природного газа

Исходные данные:

Компонентный состав:

Метан СН4 - 98,241 Об %;

Этан С2Н6 – 0,456 Об %;

Пропан С3Н8 – 0,180 Об %;

Изобутан iС4Н10 – 0,035 Об %;

Нормальный бутан nС4Н10 – 0,043 Об %;

Изопентан iС5Н12 - 0,011 Об %;

Нормальный пентан nС5Н12 – 0,008 Об %;

Двуокись углерода СО2 – 0,030 Об %;

Азот N2 – 0,986 Об %.

Определяем молярную массу по формуле:

М = а1 . М1 + а2 . М2 +… + аn . Мn = 0,98241 . 16,04 + 0,00456 . 30,07 + 0,00180 . .44,09 + 0,00035 . 58,12 + 0,00043 . 58,12 + 0,00011 . 72,15 + 0,00008 . 72,15 +

+ 0,0003 . 64,07 + 0,00986 . 28,02 = 16,329 кг/кмоль, (1.6)

где а1, а2 … аn - объёмные концентрации компонентов смеси;

М1, М2 … Мn – молярные массы компонентов смеси.

Определяем газовую постоянную природного газа по формуле:

(1.7)

где - универсальная газовая постоянная;

=8314,3 Н .м/(кмоль.К).

Определяем плотность природного газа при 0оС и давлении 0,1013 МПа (нормальные условия) по формуле:

(1.8)

где 22,41 – объём одного моля любого газа при нормальных условиях.

Определяем относительную плотность природного газа по формуле:

(1.9)

где =1,293 кг/м3 – плотность воздуха при нормальных условиях.

Определяем плотность природного газа при стандартных условиях по формуле:

(1.10)

где z=z1=1; Р=Р1=0,1013 МПа; Т1=273,15 К, Т2=293,15 К,

где Р и Р1 – абсолютные давления газа;

Т и Т1 – абсолютные температуры газа;

z и z1 – коэффициенты сжимаемости газа соответственно при двух состояниях;

- плотность газа при нормальных условиях (Т1=273,15 К, Р1=0,1013 МПа).

Определяем псевдокритическую температуру и давление природного газа по фомулам:

Тпк = а1 . Ткр1 + а1 . Ткр2 +… + аn . Ткрn= 0,98241 . 190,68 + 0,00456 . 305,75 + 0,00180 . .370,0 + 0,00035 . 407,15 + 0,00043 . 425,17 + 0,00011 . 460,9 + 0,00008 . 460,9 + +0,0003 . 133,0 + 0,00986 . 126,26 = 191,083 К (1.11)

Рпк = а1 . Ркр1 + а1 . Ркр2 +… + аn . Ркрn= 0,98241 . 4,52 + 0,00456 . 4,88 + 0,00180 . 4,34+ + 0,00035 . 3,77 + 0,00043 . 3,75 + 0,00011 . 3,29 + 0,00008 . 3,29 + 0,0003 . 7,28 + +0,00986 . 3,45 = 4,51 Мпа (1.12)

где Ткр1 и Ркр1 – абсолютные критические температуры и давления компонентов смеси.

В соответствии с ОНТП 51-1-85 псевдокритические параметры природного газа могут быть определены по формулам:

(1.13)

(1.14)

(1.15)

где - плотность газа (кг/м3) при стандартных условиях.

Отличие результатов расчётов по точным и эмпирическим формулам составляет 0,7% для псевдокритических давления и температуры, что вполне приемлемо для технических расчётов.

Определяем коэффициент сжимаемости природного газа z по формуле:

(1.16)

где ; .

Определяем коэффициент динамической вязкости для природного газа по формуле:

(1.17)

Определяем теплоёмкость природного газа по формуле:

(1.18)

Определяем коэффициент Джоуля-Томсона по формуле:

(1.19)

Определяем теплотворную способность влажного газа. Определим теплотворную способность сухого газа по формуле:

(1.20)

где - молярная доля первого компонента в составе сухого газа;

Qн1 – низшая теплота сгорания первого компонента.

Влагосодержание природного газа имеющего точку росы Тт.р.=270 К

при давлении Р=5,5 Мпа по гафику в зависимости от давления и температуры равно .

По формуле:

(1.21)

Плотность влажного газа по формуле:

(1.22)

Находим низшую теплотворную способность влажного газа по формуле:

(1.23)

1.3 Характеристика газопровода отвода к ГРС

За начало трассы газопровода-отвода к .п. Новопавловка принят 97 км магистрального газопровода Карачаганак-Уральск.

Трасса газопровода-отвода будет проложена с северной стороны дороги Аксай-Уральск в 75 м от нее по пахотным землям бывшего колхоза им Чапаева Теректинского районаЗападно-Казахстанской области, пересекая эту дорогу.

Типы систем распределения газа

В городскую систему распределения газа входят следующие сооружения: городские распределительные газопроводы всех давлений и назначений, газораспределительные станции (ГРС), газорегуляторные пункты (ГРП), устройства связи и телемеханизации и подсобные сооружения, служащие для нормальной эксплуатации системы. Основными требованиями, которым должны удовлетво�рять все системы распределения газа, являются надежность и бес�перебойность газоснабжения, безопасность, простота и удобство эксплуатации, возможность поочередных строительства и ввода в эксплуатацию, максимальная однотипность сооружений и мон�тажных узлов, минимальные материальные, капитальные вложе�ния и эксплуатационные расходы.

В зависимости от числа ступеней перепада давления газа в га�зопроводах системы газоснабжения городов и населенных пунк�тов делятся на одно-, двух- трех- и многоступенчатые:

1) одноступенчатая (рис. 1.1) система газоснабжения, при которой распределение и подача газа потребителям осуществля�ются по газопроводам только одного давления, как правило, низ�кого. Она может быть рекомендована для населенных пунктов и небольших городов, присоединяемых к магистральным газопро�водам, а также для поселков при автономном газоснабжении, когда в качестве источника газа выступают местные газовый, кок�согазовый или нефтеперерабатывающий заводы, станции смеше�ния паров сжиженных углеводородных газов (СУГ) с воздухом, биогазовые или газогенераторные установки. При последнем ре�шении в схему (рис. 1) вместо магистрального газопровода и ГРС включены завод, станция смешения паров СУГ с возду�хом и газогенераторная установка.

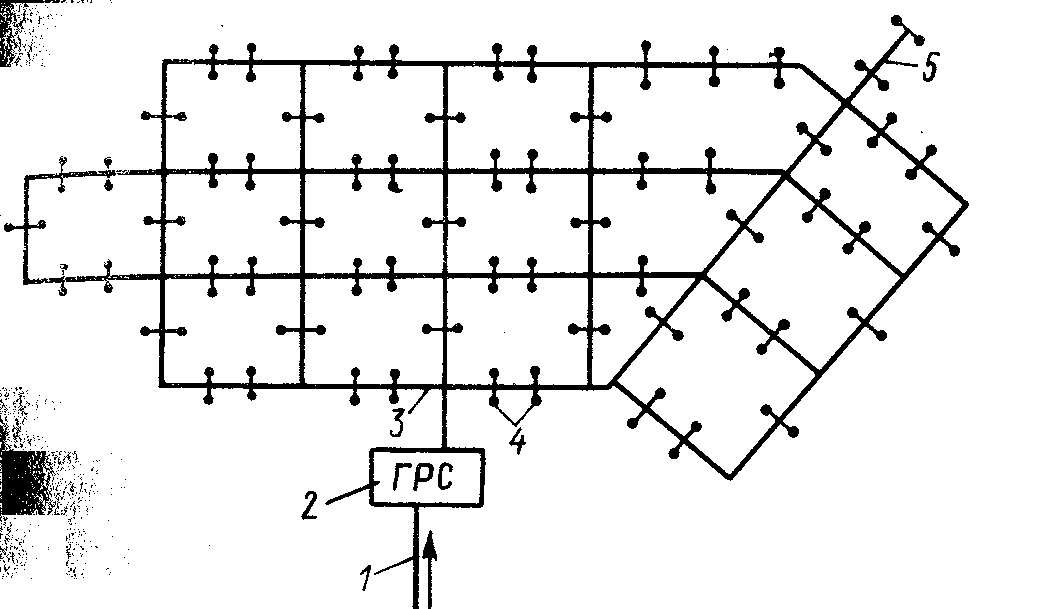

Рисунок 1.1 Схема одноступенчатой системы распределения газа.

1.Магиагистральный газопровод; 2 — ГРС; 3 — кольцевые газопроводы; 4 — ответвле�ния к потребителям; 5 — тупиковые газопроводы.

2) двухступенчатая система (рис. 1.2) обеспечивает распределение и подачу газа потребителям по газопроводам двух катего�рий: среднего и низкого или высокого и низкого давлений. Эта система может быть рекомендована для городов с большим числом потребителей, размещенных на значительной территории, и получающих газ от магистральных газопроводов;

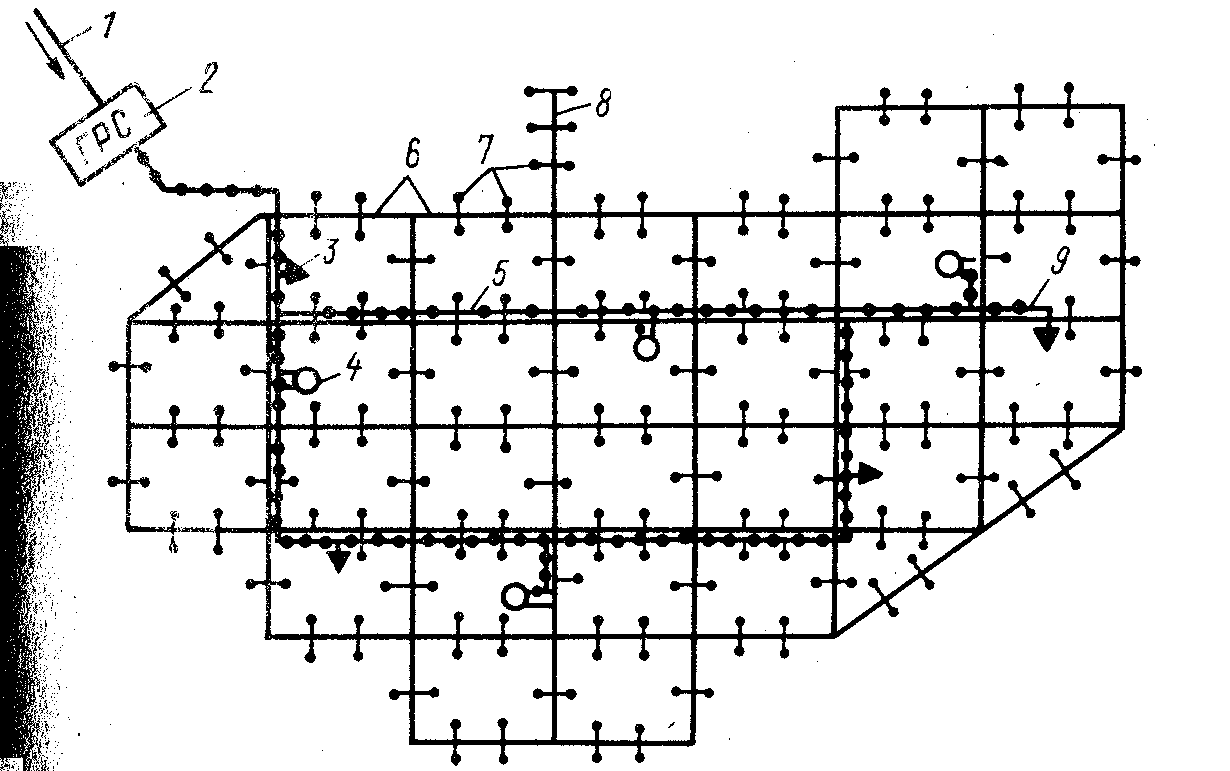

Рисунок 1.2 - Схема двухступенчатой системы распределения газа

1.Магистральный газопровод высокого давления; 2.ГРС; 3.крупные потребители; 4. городские ГРП, питающие газопроводы низкого давления; 5.газопроводы среднего давления; 6. кольцевые газопроводы низкого давления; 7. ответвления к потребителям; 8. и 9. тупиковые газопроводы (8 -низкого давления, 9 - среднего давления).

Рисунок 1.3- Схема трехступенчатой системы распределения газа.

1 . магистральный газопровод; 2 . ГРС; 3 . газопроводы высокого давления (до 1,2 МПа); 4 . промышленные предприятия, которым по технологии требуется газ высо�кого давления; 5 . ГРП, ограничивающий давление газа в газопроводах среднего давле�ния; 6 . газопроводы среднего давления; 7 . ответвления к потребителям на газопро�водах низкого давления; 8 . газопроводы низкого давления; 9 . крупные потребители газа, присоединяемые к газопроводам среднего давления; 10 . городские ГРП, питающие газопроводы низкого давления.

3) трехступенчатая (рис. 1.3) система газоснабжения, где распределение и подача газа потребителям осуществляется по газопроводам трех категорий давления: низкого, среднего и высокого. Эта система может быть рекомендована для больших го�родов.

4) многоступенчатая система обеспечивает распределение газа по газопроводам четырех давлений: высокого I категории (до 1,2 МПа;) и: II категории (до 0,6 МПа), среднего (до 0,3 МПа) и низкого (до 500 КПа). Эта система может быть рекомендована для крупных городов с большим числом промышленных потребителей в которых по характеру застройки и режиму потребления газа целесообразно применять не одну из указанных выше систем, а одновременно несколько. Связь между газопроводами различ�ного давления, входящими в систему газоснабжения, должна пре�дусматриваться только через ГРП или ГРУ.

Каждая из перечисленных выше систем газоснабжения в за�висимости от характера планировки и плотности застройки го�рода может быть кольцевой, тупиковой или смешанной, развет�вленной или комбинированной. Предпочтительны кольцевая и смешанная системы газоснабжения, так как они обеспечивают наи�более равномерный режим давления во всех точках отбора газа из распределительных газопроводов, а также повышают надеж�ность газоснабжения.

Классификация, трассировка газопроводов и нормы давления.

Газопроводы систем газоснабжения согласно СНиП 2.04.08-87* в зависимости от давления транспортируемого газа классифици�руются следующим образом;

- газопроводы высокого давления I категории (при рабочем давлении газа свыше 0,6 до 1,2 МПа включительно)

- газопроводы высокого давления II категории (при рабочем давлении газа свыше 0,3 до 0,6 МПа);

- газопроводы низкого давления (при рабочем давлении газа до 500 КПа включительно. Давление газа перед бытовыми газо�выми приборами следует принимать в соответствии с паспорт�ными данными приборов, но не более 300 даПа).

Газопроводы, входящие в систему газоснабжения, классифи�цируются по следующим показателям:

- по назначению в системе газоснабжения - распределитель�ные газопроводы-вводы, вводные, продувочные, сбросные, им�пульсные, межпоселковые;

- по виду транспортируемого газа - природного газа, по�путного газа и СУГ;

- по местоположению относительно планировки населенных пунктов — наружные (уличные, внутриквартальные, дворовые, межцеховые) и внутренние-(внутри зданий и помещений);

- по местоположению относительно поверхности земли —подземные (подводные), надземные (надводные), наземные;

- по материалу труб — металлические (стальные, медные и др.) и неметаллические (полиэтиленовые и др.).

Распределительные газопроводы обеспе�чивают подачу газа от источников газоснабжения до газопроводов-вводов, а также газопроводы высокого и среднего давления, предназначенные для подачи газа к одному объекту (ГРП, про�мышленное предприятие, котельная и т. п.).

Газопроводе м-в водом является газопровод от ме�ста присоединения к распределительному газопроводу до отклю�чающего устройства на вводе.

Вводным газопроводом следует считать участок от отключающего устройства на вводе в здание (при установке отключающего устройства снаружи здания) до внутреннего газо�провода, включая проложенный в футляре через стену здания.

Межпоселковыми являются распределительные газопроводы, прокладываемые вне территории населенных пунк�тов.

Внутренним называют участок газопровода от газо�провода-ввода (при установке включающего устройства внутри здания) или от вводного газопровода до места подключения при�бора, теплоагрегата и др.

Трасса газопровода — линия, определяющая направление газопровода, в каждой его точке. Эта линия, нанесенная на план улицы или местности, называется планом трассы.

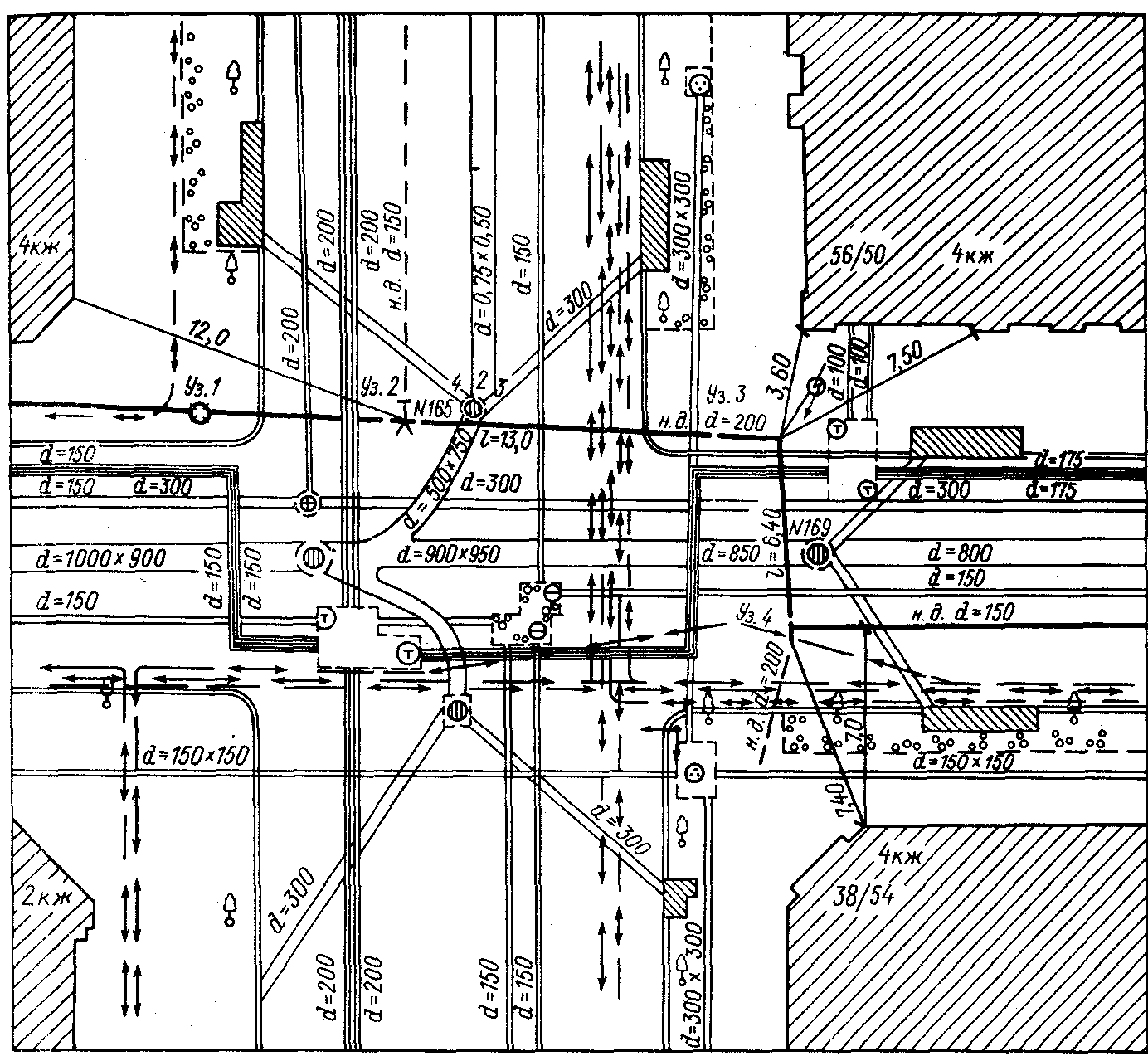

Рисунок 1.4 Пример трассировки газопровода на плане проезда

Подземные газопроводы

Минимальные расстояния по горизонтали от подземных газо�проводов до зданий и сооружений следует принимать в соответ�ствии с требованиями СНиП 2.07.01—86. Допу�скается уменьшение до 50% указанных в СНиПе расстояний для газопроводов делением до 0,6 МПа при прокладке их между зданиями к под арками зданий, в стесненных условиях на отдель�ных участках трассы, а также от газопроводов давлением свыше 0,6 МПа до отдельно стоящих нежилых к подсобных строе�ний. В этих случаях на участках сближения и по 5 м в каждую сторону от этих участков следует применять бесшовные или электросварные трубы, прошедшие 100%-ный контроль завод�ского сварного соединения неразрушающими методами (рентгено - или гаммаграфированием), или электросварные трубы, проло�женные а футляре.

При проектировании совмещенных прокладок газопроводов с давлением до 0,3 МПа в общей траншее с другими подземными коммуникациями следует учитывать требования нормативных документов по проектированию этих коммуникаций. Допускается укладка двух и более газопроводов в одной траншеее на одном или разных уровнях (ступенями). При этом расстояния между газопроводами в свету должны быть достаточными для монтажа и ремонта трубопроводов.

Газопроводы в местах прохода через наружные стены зданий (фундаменты) следует заключать в футляры диаметром не менее чем на 100—200 мм больше диаметра газопровода. Пространство между футляром и стенкой необходимо тщательно заделывать на всю толщину пересекаемой конструкции.

При прокладке газопроводов в скальные грунтах и грунтах

включением шлака, строительного мусора, перегноя, я также В грунтах с небольшой несущей способностью (менее 0,025 МПа) необходимо предусматривать устройство основания из мягкого или песчаного грунта, не содержащего крупных включений, толщиной не менее 10 см (над выступающими неровностями основа�ния). Засыпать газопровод следует таким же грунтом на полную глубину траншеи, В грунтах с несущей способностью менее 0,025 МПа дно траншеи допускается усиливать путем подкладки антнсептированных деревянных, бетонных брусьев, устройства свайного основания или втрамбовывания щебня либо гравия.

Надземные газопроводы

Надземные газопроводы всех давлений следует прокладывать на отдельно стоящих опорах, эстакадах н колоннах из негорючих материалов, а также по стенам зданий. В частности, по стенам производственных зданий с помещениями категорий В—Д (газо�проводы давлением до 0,6 МПа); общественных зданий и жилых домов не ниже III—IIIа степени огнестойкости (газопроводы дав�лением до 0,3 МПа); общественных зданий и жилых домов IV—V степени огнестойкости (газопроводы низкого давления, как пра�вило, с Dу не более 50 мм).

Запрещается прокладка газопроводов всех давлений по зда�ниям со стенами из панелей с металлической обшивкой и поли�мерным утеплителем, по зданиям категорий А и Б, транзитная прокладка по стенам детских учреждений, больниц, школ и зре�лищных предприятий, а газопроводов среднего и высокого дав�ления - по стенам жилых домов.

Допускается прокладка на отдельно стоящих опорах, колоннах и эстакадах газопроводов с трубопроводами другого назначения согласно СНиП II-89-80, если обеспечивается свободный до�ступ для их осмотра и ремонта. При достаточной несущей способ�ности газопроводов низкого или среднего давления к ним можно крепить трубопроводы другого назначения. Совместная прокладка на одних опорах газопроводов и постоянных или временных элект�рических линий не допускается, за исключением проложенных в стальные трубах, бронированных кабелей, а также кабелей диспетчеризация и сигнализация, предназначенных для обслуживания газопроводов.

Прокладка газопроводов по железнодорожным и автомобиль�ным мостам осуществляется в соответствии с требованиями СНиП 2.05.03—84 в местах, исключающих возможность скопле�ния газа (в случае его утечки) в конструкциях моста. Газопро�воды, подвешиваемые к мостам, должны предусматриваться из стальных бесшовных или прямо шовных труб, изготовленных электродуговой сваркой, и иметь компенсирующие устройства. Газопроводы, проложенные по металлическим и железобетонным мостам, плотинам и другим гидротехническим сооружениям, не�обходимо электрически изолировать от металлических частей этих сооружении.

Расстояния между опорами надземных газопроводов опреде�ляются расчетом» Узлы и детали крепления газопроводов должны выполняться по рабочим чертежам типовых конструкций.

1..4 Пересечение газопроводами преград различного назначения

Пересечение газопроводами водных преград (протоков) может быть осуществлено несколькими способами: подвеской к конструкциям существующих мостов; строительством специальных мостов; использованием несущей способности самих труб с устройством из них арочных переходов и прокладкой газопроводов под водой (дюкеров).

Наиболее простой и экономичной является подвеска газопроводов к конструкциям существующих автострадных или пешеходных металлических и железобетонных мостов. Этот способ, однако, применяют редко как из-за отсутствия мостов в необходимых для переходов местах, так и из-за небезопасности этого способа, особенно при прокладке газопроводов высоких давлений, Допускается подвеска на автострадных и пешеходных мостах только газопроводов с давлением до 0,6 МПа, Прокладка газопроводов любых давлений и назначений па железнодорожных мостах, как небезопасная не разрешается вообще.

Подвеска газопроводов к конструкциям существующих мостов должна обеспечивать свободный доступ к их осмотру и ремонту, компенсацию напряжений, возникающих за счет резкого суточного и сезонного колебания температур наружного воздуха, и (безопасное рассеивание в атмосфере возможных утечек газа. Не рекомендуется прокладывать газопроводы в каналах и других емкостях мостов, даже при наличии вентиляции последних. При необходимости подвески к мостам газопроводов влажного газа их необходимо утеплить; при этом тип и толщина изоляции должны предотвращать возможность замерзания конденсирующейся влаги.

Сооружать специальные мосты для прокладки газопроводов обычно целесообразно через реки с большими скоростями течения (выше 2 м/с), с частыми и бурными паводками, неустойчивыми руслами и берегами и при одновременном использовании этих мостов для пешеходного и автомобильного транспорта или про�кладки по ним других сооружений. В противном случае более экономичны арочные переходы, выполненные из самих газопро�водных труб, с опорными системами, заделанными в береговые бетонные устои.

В городах наиболее применима прокладка газопроводов под водой –дюкеров.

Рисунок 1.5 Схема подводного перевода - дюкера

- - основной газопровод; 2 - дюкер; 3 - балластировочные груза; 4 -колодец с отключающими задвижками.

Трассу дюкера необходимо располагать на прямолинейном участке реки с устойчивыми руслом и берегами и пересекать реку под углом 90о к прямолинейному участку. Желательно, чтобы русло и берега реки были сложены мягкими грунтами, не требую�щими применения взрывных работ для рыхления. При встрече со скальными породами переход необходимо располагать на рас�стоянии 150—-200 м от сооружений на реке и берегах. При выборе трассы перехода следует набегать рукавов и протоков, а также участков рек с оползневыми явлениями и неустойчивыми, подвер�гающимися интенсивному размыву берегами; заболоченных или очень крутых обрывистых берегов.

Число ниток перехода зависит от степени ответственности пере�хода, принятой системы распределения газа и других местных условий.

Если переходы входят в систему основных газопроводов, снабжающих газом город в целом или значительную часть его, и если авария или ремонтные работы на таких переходах приво�дят к длительному или даже кратковременному перебою в подаче газа. то число ниток должно быть не менее двух. Пропускная способность каждой нитки — не менее 70% от пропускной спо�собности подводящих газопроводов. К двухниточным переходам следует прибегать и тогда, когда через дюкеры получают газ отдельные промышленные предприятия или их группы, для кото�рых перерывы в подаче газа грозят остановкой предприятия, выходом из строя оборудования или порчей дорогостоящей про�дукции (металлургические и стекольные заводы, электростанции), особенно те предприятия, которые не могут быть переведены бы�стро на другие виды топлива, а также химические предприятия, для которых газ служит и сырьем, и топливом.

Однониточные переходы могут применяться при кольцевых системах газоснабжения в том случае, если при ремонте дюкера потребители могут получать газ из других газопроводов, а также при подаче газа отдельным потребителям, способным без значи�тельного ущерба перейти на другие виды топлива.

Подводные переходы, по которым транспортируют влажный газ, для стока конденсата необходимо прокладывать с уклонами в сторону одного или обоих берегов в зависимости от ширины вод�ной преграды и объема земляных работ, В низших точках пере�ходов должны быть установлены сборники конденсата, снабжен�ные трубками, выведенными на дневную поверхность под ковер, для удаления жидкости с помощью насосов или вакуум - цистерн. При давлении влажного газа, превышающем гидростатическое давление максимально возможного столба воды, сборники кон�денсата можно устанавливать как на берегах, так и в любой дру�гой наиболее заглубленной точке подводного перевода, включая фарватер.

При транспортировании через подводный переход осушенного газа возможно несколько решений, зависящих от местных условий. При абсолютной уверенности в отсутствии конденсата (влаги, легких или тяжелых углеводородов), а также монтажной влаги переходы можно укладывать без уклонов и без установки сборников конденсата. При отсутствии такой уверенности переходы необходимо прокладывать так же, как и для влажного газа. Исключение могут составлять только переходы для газа высокого и среднего давления и при наличии на переходе не менее двух ниток. В этом случае удалять конденсат или монтажную влагу можно поочередно с каждой нитки (без перерыва в подаче газа).

Аналогично подводным переходам могут укладываться переходы через овраги, пересыхающие ручьи и другие преграды. При подземных переходах газопроводами оврагов, рек и ручьев с бере�гами, подвергающимися размыву, необходимо предусмотри�шь меры по укреплению берегов. Для всех видов переходов необходимо отводить охранную зону и предусматривать на берегах опознавательные знаки установленных образцов.

Пересечения газопроводов с железнодорожными и трамвайными путями, а также с автомобильными дорогами следует преду�сматривать, как правил, под углом 90. В отдельных случаях (при технической необходимости и соответствующем обосновании) угол пересечения может быть уменьшен до 45.

1.6.Режимы газопотребления

Потребителями горючих газов в городах и населенных пунктах являются жилые дома, предприятия общественного питания, учреждения здравоохранения, детские учебные заведения, некоторые цеха промышленных предприятий со специфическими тепловыми процессами и др. Потребление газа происходит неравномерно, причем каждой категории потребителей свойственны характерные сезонные, недельные и суточные неравномерности потребления.

Наибольшая суточная неравномерность присуща бытовым и другим потребителям, использующим газ для приготовления пищи и горячей воды, наименьшая – промышленным предприятиям с непрерывными технологическими процессами.

Практика показывает, что колебания в расходе газа бытовыми потребителями имеют определенную закономерность: в дневные и вечернии часы расход газа наибольший, а в ночные часы снижается до минимума, доходя при малом числе потребителей почти до нуля. При этом в течении суток наблюдаются часы усиленного потребления газа, соответствующие времени приготовления пищи и приему ванн.

Практика показывает, что колебания в расходе газа бытовыми потребителями имеют определенную закономерность: в дневные и вечернии часы расход газа наибольший, а в ночные часы снижается до минимума, доходя при малом числе потребителей почти до нуля. При этом в течении суток наблюдаются часы усиленного потребления газа, соответствующие времени приготовления пищи и приему ванн.

Потребление газа неравномерно и по дням недели: при сравнительно равномерном от понедельника до пятницы в субботу оно увеличивается. Значительное повышение расхода газа наблюдается и в праздничные дни, в частности 31 декабря, когда потребление газа превышает годовой среднесуточный расход в 1,6 – 1,65 раза.

Сезонная неравномерность потребления газа вызвана дополнительным расходом топлива на отопление в зимнее время и некоторым уменьшением его летом.

Режимы расхода газа различными категориями потребителей зависят от множества факторов и местных условий, не поддающихся точному учету и обобщению. По этим причинам приводимые ниже количественные характеристики режимов расхода газа, составленные на основании исследований проектных, научных и эксплуатирующих организаций, могут уточняться в зависимости от местных условий.

Коэффициент суточной неравномерности (отношение максимального суточного расхода к среднесуточному за неделю).

Коэффициент месячной неравномерности (отношение максимального месячного расхода к среднемесячному)

Коэффициент суточной неравномерности за год

Коэффициенты часовой неравномерности для зимних дней (отношение максимального часового расхода к среднемесячному):

для крупных городов

для небольших городов

Таблица 1.2 - Средние режимы потребления газа в квартирах по дням зимней (январской) недели.

День недели

|

Доля недельного расхода, %

|

День недели

|

Доля недельного расхода, %

|

|

Понедельник

Вторник

Среда

Четверг

|

13,6

13,7

13,8

14

|

Пятница

Суббота

Воскресенье

|

14,8

17,0

14,2

|

Таблица 1.3 - Средние режимы потребления газа в квартирах по месяцам года

|

Месяц

|

Доля годового расхода газа, %

|

Месяц

|

Доля годового расхода газа, %

|

Месяц

|

Доля годового расхода газа, %

|

|

Январь

Февраль

Март

Апрель

|

10,3

9,6

10,0

9,3

|

Май

Июнь

Июль

Август

|

8,6

7,0

5,0

5,2

|

Сентябрь

Октябрь

Ноябрь

Декабрь

|

7,0

8,7

9,4

9,9

|

Таблица 1.4 - Средние режимы потребления газа в квартирах по часам зимних суток, % от суточного расхода

|

Часы суток

|

Квартиры крупных городов

|

Квартиры небольших городов

|

|

|

В обычные дни

|

В предпраздничные дни

|

В обычные дни

|

В предпраздничные дни

|

|

1

|

2

|

3

|

4

|

5

|

|

0 – 1

|

1,5

|

4,0

|

0,6

|

3,0

|

|

1 – 2

|

0,5

|

2,0

|

0,2

|

1,5

|

|

2 – 3

|

0,2

|

1,0

|

0,1

|

0,1

|

|

3 - 4

|

0,2

|

0,8

|

0,1

|

0,1

|

|

4 - 5

|

0,2

|

0,8

|

0,1

|

0,1

|

|

5 - 6

|

0,5

|

1,4

|

0,5

|

0,8

|

|

6 - 7

|

3,0

|

3,5

|

4,5

|

3,0

|

|

7 - 8

|

4,4

|

4,5

|

5,5

|

3,7

|

|

8 - 9

|

5,5

|

5,0

|

6,25

|

5,0

|

|

9 - 10

|

6,0

|

5,0

|

6,4

|

6,2

|

|

10 - 11

|

6,0

|

5,5

|

6,25

|

6,5

|

|

11 - 12

|

5,5

|

5,0

|

5,5

|

6,0

|

|

12 - 13

|

5,5

|

5,0

|

5,5

|

6,0

|

|

13 - 14

|

5,4

|

5,25

|

5,5

|

6,0

|

|

14 - 15

|

5,6

|

5,5

|

5,25

|

6,0

|

|

15 - 16

|

5,5

|

5,75

|

5,25

|

6,0

|

|

16 - 17

|

5,5

|

6,0

|

5,4

|

6,5

|

|

17 - 18

|

6,0

|

6,5

|

6,0

|

7,0

|

|

18 - 19

|

6,6

|

6,0

|

6,75

|

6,5

|

|

19 - 20

|

7,0

|

5,5

|

7,7

|

6,0

|

|

Продолжение таблицы 1.4

|

|

20 - 21

|

6,5

|

4,75

|

7,25

|

5,0

|

|

21 - 22

|

5,8

|

5,25

|

5,9

|

4,0

|

|

22 - 23

|

4,3

|

4,0

|

2,75

|

2,0

|

|

23 - 24

|

2,9

|

2,5

|

0,75

|

,2,0

|

Расчетные часовые расходы газа служат исходными данными для определения диаметров газопроводов, для выбора размеров и типов газовой арматуры , аппаратуры и оборудования. Системы газоснабжения городов и населенных пунктов необходимо рассчитывать на максимальный часовой расход газа исходя из совмещенного суточного графика потребления всеми потребителями.

Расчетный часовой расход газа Qр.ч, м3\ч, при 0о С и давлении 101,3 кПа на хозяйственно-бытовые и коммунальные нужды определяем как долю годового расхода по формуле:

Qр.ч =kмQгод, (1.35)

где k- коэффициент часового максимума расхода газа (коэффициент перехода от годового расхода к максимальному часовому);

Qгод – годовой расход газа, м3\год.

Значения коэффициента часового максимума для коммунально-бытовых потребителей приведены в таблице 4(по СНиП 2.04.08-87*)

Таблица 1.5

Бани

|

1\2700

|

С учетом отопления и вентиляции

|

|

Прачечные

|

1\2900

|

С учетом отопления и вентиляции

|

|

Предприятия общественного питания

|

1\2000

|

|

|

Предприятия по производству хлеба и кондитерских изделий

|

1\6000

|

|

Зависимость коэффициента часового максимума расхода газ kм на хозяйственно-бытовые нужды от численности населения, снабжаемого газом (без отопления) сведены в таблицу (по СНиП 2.04.08-87*).

1.7.Гидравлический расчет газопровода - отвода

Расчёт гидравлического режима работы газопровода отвода произведём в соответствии с нормами технологического проектирования магистральных газопроводов [1].

Определим пропускную способность газопровода на ГРС «Снежеть». Профиль трассы спокойный. Длина газопровода отвода L=8,1 км. Наружный диаметр с толщиной стенки трубы 1596 мм. Начальное давление в газопроводе отводе Рн= 3,9 МПа. Конечное давление в газопроводе отводе Рк=3,87 МПа. средняя по длине газопровода отвода температура транспортируемого газа Тср = 278,15 К. Относительная плотность газа по воздуху = 0,604. Псевдокритические давление и температура Рпк = 4,54 МПа ,Тпк = 191,96 К.

Пропускная способность газопровода отвода вычисляется по формуле:

, (1.25)

где d – внутренний диаметр, м;

Рн и Рк – соответственно абсолютные давления в начале и в конце газопровода отвода, МПа;

- коэффициент гидравлического сопротивления газопровода отвода;

Тср – средняя по длине газопровода отвода температура транспортируемого газа, К;

zср – средний по длине газопровода отвода коэффициент сжимаемости газа;

Средний коэффициент сжимаемости газа определяется по формуле:

, (1.27)

где ; (1.28)

. (1.29)

Среднее давление в газопроводе отводе определяется по формуле:

(1.30)

Коэффициент гидравлического сопротивления для газопровода отвода с учётом его осреднённых местных сопротивлений вычисляется по формуле:

, (1.31)

где Е – коэффициент гидравлической эффективности, при отсутствии устройств для периодической очистки внутренней полости газопровода отвода равный 0,92;

- коэффициент сопротивления трению для всех режимов течения газа в газопроводе отвода определяемый по формуле:

, (1.32)

где к – эквивалентная шероховатость труб принимаемая равной 0,03 мм;

Rе – число Рейнольдса, которое определяется по формуле:

, (1.33)

где q – пропускная способность газопровода отвода, млн.м3/сут;

d – внутренний диаметр газопровода отвода, м;

- коэффициент динамической вязкости – в Па . с, определяемый по формуле:

(1.34)

По формуле (1.30) определяем среднее давление в газопроводе отводе

= 3,885 МПа.

Внутренний диаметр газопровода

= 159-(26) = 147 мм = 0,147 м.

Для вычисления среднего коэффициента сжимаемости и вязкости газа определим приведённые давление и температуру по формулам (1.29) и (1.28):

= 0,856,

= 1,442.

Средний коэффициент сжимаемости газа определим по формуле (1.26)

= 0,9108.

Коэффициент динамической вязкости для средних условий определяется по формуле (1.34)

=11,09.10-6 Па.с.

Поскольку в формуле (1.33) для определения коэффициента гидравлического трения нам не известна величина пропускной способности q, то в первом приближении принимаем квадратичный режим трения, и коэффициент определяем по формуле (при к = 0,00003 м)

= = 0,01407

Принимаем Е = 0,92, поскольку газопровод отвод не имеет устройств для периодического пропуска очистного устройства.

Определяем коэффициент гидравлического сопротивления по формуле (1.31)

= 0,01745

Определим пропускную способность газопровода отвода по формуле (1.25), так как рельеф трассы спокойный:

= 0,69755 млн.м3/сут.

для проверки правильности первого приближения определяем число Рейнольдса по формуле (1.33)

= 6,8815.106.

Пересчитаем коэффициент сопротивления трения во втором приближении по полной формуле (1.32)

= 0,0142

По формуле (1.31)

= 0,0176.

Определим пропускную способность газопровода отвода во втором приближении по формуле (1.25)

= 0,6946 млн.м3/сут.

= 0,43%

Поскольку второе приближение отличается от первого на 0,43% нет необходимости продолжать расчёт в третьем приближении. Поэтому за окончательный результат принимаем q = 0,6946 млн.м3/сут.

2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1 Газораспределительные станции

Газораспределительные станции предназначены для выполнения следующих операций: приема газа из магистрального газопровода; очистка газа от механических примесей; снижения давления до заданной величины; автоматического поддержания давления на заданном уровне; распределения газа по потребителям; измерения количества газа. Кроме того на ГРС осуществляется одоризация газа.

Для снабжения газом населенных пунктов, промышленных и сельскохозяйственных предприятий от магистрального газопровода сооружаются отводы, по которым газ поступает на газораспределительные станции (ГРС). Последние размещаются на огражденной площадке вне черты перспективной застройки города, населенного пункта или предприятия.

Независимо от пропускной способности, числа потребителей, давления на входе и выходе, характера изменения нагрузки (расхода газа) технологическая схема ГРС состоит из следующих основных узлов: переключения; очистки газа; предотвращения гидратообразований; редуцирования высокого давления газа; измерения расхода газа; одоризации газа. ГРС как самостоятельный и обособленно стоящий объект кроме основных технологических узлов имеет следующие вспомогательные сооружения;

-здания или шкафные блоки и огражденную территорию;

-сантехнические устройства вентиляцию, отопление, водоснабжение и канализацию;

-электротехнические устройства электрооборудование, электроосвещение, грозозащиту и защиту от разрядов статического электричества;

-устройства связи с диспетчером линейного производственного управления (ЛПУ) и потребителем газа;

-устройства электрохимической защиты.

Технологическое выполнение редуцирующей системы ГРС по числу линий редуцирования давления должно соответствовать действующим основным положениям по автоматизации и техническим требованиям к системам регулирования, защиты, контроля и ГРС с без вахтенным обслуживанием.

К станциям малой производительности (1,0 ... 50,0 тыс.м3/ч) относятся несколько типов АГРС, изготовленных разными заводами; все технологическое оборудование размещается в нескольких металлических шкафах. Из этого ряда АГРС наибольшее распространения получили станции типа АГРС-1/3, «Энергия –1», «Энергия –3», «Урожай», «Ташкент», «Снежеть».

К станциям средней производительности (50,0...160,0 тыс.м3/ч) относятся БК-ГРС, выполненные в блочно-комплектном исполнении, с одной или двумя выходными линиями к потребителям; часть технологического оборудования размещается в блок-боксах, а другая часть – на открытой площадке (узлы очистки, одоризация, подогреватели); в блок-боксе находятся регуляторное оборудование, КИП и А, система отопления боксов. Из этого ряда станций наибольшее распространение получили БК-ГРС-I–30, БК-ГРС-II– 70, БК-ГРС-I–150.

2.2. Выбор ГРС

Станция предназначена для эксплуатации в условиях района с умеренным климатом со средней температурой наиболее холодной пятидневки не ниже минус-40°С.На ГРС производятся операции и технологические процессы очистки, подогрева, замера расхода, снижения давления, и одоризации газа поступающего к коммунально-бытовым и промышленным потребителям.

ГРС « СНЕЖЕТЬ» состоит из 3-х блок – боксов: технологического, вспомогательного и блок - бокса переключений.

В состав блок - бокса технологического входят;

1) узел очистки газа от пыли и свободной жидкости;

2) узел подогрева газа;

3) узел замера расхода газа;

4) узел редуцирования давления газа;

5) узел подготовки (редуцирования) газа на собственные нужды;

6) электрооборудование;

7) вентиляция;

8) сигнализация.

В состав блок - бокса вспомогательного входят:

1) отопительные котлы с системой обогрева блок - бокса и теплообменника;

2) электрооборудование;

3) шкафы приборов КИП и А

4) вентиляция;

5) сигнализация.

В состав блок - бокса переключения входят:

1) узел переключения станции;

2) узел одоризации;

3) вентиляция;

4) сигнализация;

5) электрооборудование.

Устройство и принцип работы станции

Природный газ с максимальным давлением 5.5 МПа отбирается из газотранспортной сети отводом трубопровода и направляется через изолирующий фланец на вход узла переключения станции блок -бокса переключения. От узла отключения газ подается к узлу очистки газа блок - бокса технологического.

В однониточный узел очистки газа входит фильтр-сепаратор, производительность которого составляет примерно 180 м3\ч. Степень очистки составляет порядка 99,8% при размере частиц от 2.0мк. Верхняя часть фильтра оснащена сегментным затвором. При помощи специального устройства закрывающийся люк может после открытия разгрузочного предохранительного винта отводиться в сторону. Загрязнение филирующих патронов определяется при периодическом осмотре при помощи установленного на фильтре-сепараторе дифференциального манометра. Кроме того, предельное значение перепада давления (0,1 МПа) при помощи сигнального контакта передается на щит управления. Фильтрующие патроны должны быть заменены при перепаде давления примерно 0.05 МПа. Фильтрующие патроны закреплены в корпусе центральным удерживающим устройством, благодаря этому, могут быть заменены в течение короткого перерыва в работе фильтра.

После фильтра - сепаратора поток газа направляется через трубчатый теплообменник и подогревается для того, чтобы компенсировать падение температуры, которое возникает в процессе последующего редуцирования. Теплообменник расположен вертикально, межтрубное пространство рассчитано на входное давление газа. Узел подогрева газа должен обеспечивать подогрев всего потока газа. поступающего в узел редуцирования до температуры, обеспечивающей после регуляторов заданное давление на выходе к потребителю с температурой не ниже 5° С.

Между теплообменником. который рассчитан на максимальное давление ГРС и отопительными котлами рассчитанными на значительно меньшее давление - установлен предохранительный отсекающий клапан, защищающий котлы от превышения давления в случае утечки газа в теплообменнике. Теплоноситель (водный раствор гликоля - тосол) подается через теплообменник насосом.

После теплообменника поток газа проходит через счетчик для измерения расхода газа и подается на узел редуцирования давления газа. Определяемые счетчиком объемы при рабочих условиях можно считывать на показывающем устройстве счетного цифрового указателя.

Узел редуцирования давления газа состоит из двух редуцирующих ниток, каждая из которых обеспечивает полную производительность станции. На каждой нитке установлен отсекатель потока газа с регулятором давления "ЛОРД-50".

Подготовка топливного газа на собственные нужды осуществляется путем редуцирования газа для нужд котельной установки. Узел подготовки (редуцирования) газа на собственные нужды имеет две нитки: рабочую и резервную. Каждая нитка имеет;

- входной шаровой кран;

- регулятор давления универсальный;

- выходной шаровой кран.

При температуре в помещении минус 10°С редуцирующие нитки должны подогреваться в течение часа. Подогрев осуществляется посредством электрического взрывобезопасного нагревателя, размещенного под редуцирующими нитками. Газ для нужд котельной установки отбирается из узла отключения в блок-боксе переключения, где оперируется и подается в технологический блок-бокс на редуцирующие нитки с выходным давлением до 0,0022МПа.

Котельная установка смонтирована в отдельном помещении технологического блок - бокса. Она состоит из двух отопительных котлов, насосной установки и установки отвода дымовых газов. Для пуска установки при температуре, в, помещении ниже минус 10, рядом с котлами смонтировано электроотопление. Для надежного функционирования котлов важно, чтобы помещение постоянно проветривалось. Во время работы установки, отверстия в стенах для подачи и удаления воздуха должны быть открыты.

В помещении котельной устанавливаются два газовых счетчика для измерения газа на собственные нужды. При включении объемных газовых счетчиков в работу необходимо открыть все три шаровых крана для того, чтобы счетчики были поставлены под давление

2.3 Расчет оборудования ГРС

2.3.1 Расчёт толщины стенок газопроводов ГРС

Определим толщины стенок газопроводов ГРС в соответствии со СНиП 2.05.06-85* по формуле:

, см (1.1)

где D – наружный диаметр трубы, см;

n — коэффициент надежности по нагрузке — внутреннему рабочему давлению в трубопроводе, n=1,1;

р – рабочее давление в газопроводе, 5,5 МПа

R1 – расчётное сопротивление определяемое по формуле:

(1.2)

где m – коэффициент работы трубопровода, m=0.75 для II кат.

m=0.60 для В кат.

- нормативное сопротивление одноосному растяжению металла труб и сварных соединений из условия работы на разрыв, равное минимальному значению временного сопротивления.

==4200 кг/см2 (для ст. 20); (1.3)

К1 – коэффициент надёжности по материалу, К1=1,40 для стальных труб по ТУ 14-3-1128-82;

Кн – коэффициент надёжности по назначению трубопровода, Кн=1.

Результаты расчёта сведены в таблице 2.1:

Таблица 2.1 Подбор труб

|

Категория участка

|

D,см

|

ТУ или ГОСТ

|

Марка стали

|

кг/см2

|

m

|

, см

|

|

|

|

|

|

|

|

расчётное

|

проектное

|

|

В

|

10,8

|

ТУ 14-3-1128-82

|

Ст.20

|

4200

|

0,6

|

0,176

|

0,5

|

|

В

|

15,9

|

ТУ 14-3-1128-82

|

Ст.20

|

4200

|

0,6

|

0,260

|

0,6

|

|

В

|

5,7

|

ТУ 14-3-1128-82

|

Ст.20

|

4200

|

0,6

|

0,090

|

0,4

|

Выбор труб произведён в соответствии с «Инструкцией по применению стальных труб в газовой и нефтяной промышленности» 1996г.

2.3.2 Расчет скорости газа в трубопроводах

Расчет скорости газа в трубопроводах ГРС определяется по формуле:

Qн 273,2+ t

W= -------------------------------- х ----------------, м/с

3600 х 0,785 х Д х Р 273,2

где: W — скорость продукта в трубопроводе, м/с

Qн — количество газа, поступающего в т/провод при нормальных условиях

(t=0°C и давление 760 мм.рт.ст.) 10 000 м3/ч

Д-внутренний диаметр т/провода; на входе 0, 098м ; на выходе 0,149

Р— давление в газопроводе, на вхде 55 кгс/см, на выходе 12 кгс/см

t — температура газа (t=0°C)

На входе ГРС W=0,63 м/с.

На выходе ГРС W=1,98 м/с.

Расчет регулятора давления газа

На ГРС применяют регуляторы типа ЛОРД. Типоразмер регулятора или регулирующего клапана выбирают по коэффициенту пропускной способности Kv. Он зависит от режима истечения газового потока через регулятор, т.е. от перепада давления на регулирующем органе.

Для регуляторов прямого действия типа ЛОРД в условиях критического режима истечения :

(1.4)

где Qmax – максимальный расход газа через регулятор, м3/час;

Р1 – давление газа на входе регулятора, кг/см2;

- плотность газа при нормальных условиях, кг/м3;

Т – рабочая температура газа перед регулятором, К.

По найденному значению коэффициента пропускной способности Kv по каталогу определяем что, ближайший больший по отношению к Kv регулятор давления ЛОРД-50 нам подходит.

Расчёт предохранительного клапана.

Пропускная способность предохранительного клапана СППК-4 Ду80 Ру16 (в кг/ч) определяется по формуле:

(1.5)

где F- рабочее сечение клапана, см2;

Р – абсолютное рабочее давление в газопроводе, кг/см2;

Т – абсолютная температура газа, К;

М – молекулярный вес газа.

2.4 Регулятор давления и его работа

Модуль отсекатель - регулятор в сборе образует единый конструктивно-монтажный блок, который монтируется непосредственно в газопровод. Отсекатель предназначен для аварийной автоматической отсечки подачи газа потребителю при изменении давления в выходном газопроводе выше или ниже допустимых значений. Пределы срабатывания отсекателя по выходному давлению: при повышении на 15% или понижении более 50%. Величина давления отсечки газа задается устройством защитно - регулирующим.

Редуцирующее устройство предназначено для автоматического редуцирования газа высокого давления на входе и поддержания давления в выходном газопроводе в заданном диапазоне, независимо от отбора газа потре�бителем и колебания давления на входе модуля. Величина давления газа на выходе из редуцирующего устройства настраивается редуктором-усилителем .

Модуль работает без использования постороннего источника энергии.

Климатическое исполнение и категория размещения модуля У1 по ГОСТ 15150-69 с температурой окружающей среды от -45 до +40°С и относительной влажности 98% при температуре 35°С.

Технические характеристики модуля отсекателя с регулятором «ЛОРД»

Рабочая среда природный газ ГОСТ5542-87

Давление газа на входе в модуль, МПа(кгс/см2) 1,2...7,5 (12...75)

Диапазон давлений на выходе из модуля, МПа(кгс/см2) 0,16...1,2 (1,6...12)

Точность поддержания давле�ния на выходе 3% от заданного давления

Условный проход, мм 50, 100, 150

Расход газа, нмчас Ду 50 до 20 000

Ду 100 до 100 000

Ду 150 до 200 000

Минимальное давление на входе в отсекатель, гарантирующее закрытие отсекателя,МПа (кгс/см2) не менее 1,0 (10)

Устройство и работа отсекателя и редуцирующего устройства

Корпус является основным силовым несущим элементом, обеспечивающим работоспособность основных агрегатов отсекателя потока газа и редуцирующего устройства изображённого на рисунке 1.3.

Непосредственно в корпусе 4 установлен отсекателъ потока газа 1 монтаж и демонтаж которого производится вместе с корпусом 4, который крепится к входному фланцу 3 и бурту 5 или корпусу 5, которые приварены соответственно к входным и выходным трубопроводам.

Рисунок 1.3 – Модуль - отсекатель с регулятором давления типа «ЛОРД»

Работа отсекателя

Детали и узлы отсекателя потока газа смонтированы в корпусе 10. Корпус отсекателя выполнен из стали 38ХА в виде стакана с буртом, по обе стороны которого проточены канавки для закладки резиновых уплотнительных колец. Поверхность корпуса покрыта никель- кобальтом который защищает корпус от коррозии. По образующим цилиндра корпуса 10 отфрезерованы выходные окна.

Со стороны бурта имеется выточка для установки упорного диска 18 запирающего клапан 11 с пружинами 20.

В корпусе 10 выполнено одно отверстие диаметром 6 мм для подвода и отвода газа через штуцер, одно отверстие диаметром 11 мм для размещения шариков диаметром 10 мм и трех цилиндрических толкателей 16. Со стороны бурта это отверстие закрыто вставкой с уплотнительным кольцом. К днищу корпуса с внешней стороны прикреплен кронштейн 14, в котором на оси установлена рычаг-качалка 17, которая взаимодействует с толкателем 16.

Клапан 11 является основным отсекающим газовый поток элементом. Он оснащен двумя резиновыми уплотнительными кольцами и упором 12.

На клапан 11 со стороны крышки 13 постоянно действуют пружины сжатия. Установку и снятие клапана 11 из корпуса 10 проводить с помощью приспособления.

В рабочем положении отсекатель потока газа полностью открыт. Он работает совместно с редуцирующим устройством и устройством защитно - регулирующим. При отклонении значения давления газа в трубопроводе за редуцирующим устройством от допустимого, по какой либо причине (аварийная ситуация), устройство защитно -редуцирующее (следящее устройство) вырабатывает сигнал на отсечку и, по этой команде, отсекатель срабатывает, перекрывая подачу газа.

Под действием усилия, возникающего от разности давлений на входе в отсекатель и в рабочей камере, происходит перемещение поршня 11 слева направо до упора. С перемещением поршня упор 12 нажимает на конец плунжера 15. В результате этого приводится в движение рычаг-качалка 17, которая взаимодействует с толкающим элементом (толкатели шарики) 16 и 22. Шарики 22, взаимодействуя с толкателем 21 указателя положения 19, преодолевая усилия пружины, выталкивают его наружу на величину 10...15 мм. Этой величины перемещения достаточно для отклонения флажка-указателя с позиции "открыто" до позиции "закрыто".

В результате перемещения клапана 11 слева направо происходит перекрытие выходных. окон. Тем самым осуществляется полная герметичная отсечка газового потока от потребителя .

При подаче газа равного давлению на входе в рабочую камеру отсекателя, давление газа на входе и давление в рабочей камере отсекателя станет равным.

Клапан 11 под действием пружин переместится справа налево до упора в диск 18 и откроет окна в корпусе 10 для прохода газа.

Под действием пружины указателя положе�ния толкатель флажка встанет в исходном положении, а флажок покажет положение отсекателя "открыто".

2.5 Очистка газа на ГРС

Транспортируемые по магистральным газопроводам газы содержат различные твердые (песок, окалину, сварочный грат и др.) и жидкие (конденсат, воду, масло) примеси. Одни примеси попадают в газопровод непосредственно из скважин, другие - после строительства газопровода и в процессе эксплуатации.

Наличие различных примесей приводит к преждевременному износу самого газопровода, запорной и регулирующей арматуры, а также к нарушению работы контрольно-измерительных и регулирующих приборов. Вода и конденсат, скапливаясь в пониженных местах, сужают сечение газопровода и способствуют образованию в нем кристаллогидратов. Поэтому транспортируемый газ подвергается очистке в специальных аппаратах.

Для очистки газа служат пылеуловители, сепараторы, висциновые фильтры и др.

Масляный пылеуловитель (рисунок 2.5) представляет собой цилиндрический сосуд высокого давления, внутренняя полость которого разделена на три секции нижнюю А (от нижнего днища до перегородки 5), премывочную, в которой поддерживается постоянный уровень масла; среднюю Б (от перегородки 5 до перегородки 6), оса-дительную, где газ освобождается от взвешенных частиц масла; верхнюю В (от перегородки 6 до верхнего днища), отбойную, где происходит окончательная очистка газа от капельножидкостных частиц. В секции А находятся контактные трубки 4, вваренные в глухую разделительную перегородку 5. Они в нижней части имеют продольные прорези - щели для создания завихрения потока.

Работа пылеуловителя происходит следующим образом. очищаемый газ поступает в нижнюю секцию через входной патрубок 10, ударяется о козырек 9, меняет направление и соприкасается с поверхностью масла. Наиболее крупные взвешенные и капельножидкостные частицы остаются в масле, далее газ проходит с большой скоростью по контактным трубкам в осадительную секцию, где скорость его резко снижается, в результате чего оставшиеся частицы пыли, жидкости и захваченное с потоком газа масло оседают и по дренажным трубкам 11- стекают в нижнюю секцию А. Затем газ поступает в отбойную секцию5, состоящую из ряда перегородок, расположенных в шахматном порядке. Здесь происходит окончательная очистка газа.

Эти аппараты отличаются относительно небольшим гидравлическим сопротивлением, они хорошо очищают газы. Циклоны выпускаются диаметром от 40 до 800 мм, их часто устанавливают параллельными группами по два, три аппарата и более с общим пылесборником и общими коллекторами для входа и выхода газа.

С уменьшением диаметра циклона значительно увеличиваются, центробежная сила и скорость осаждения частиц. На основании этого принципа созданы конструкции батарейных циклонов (мультициклонов), в которых частицы осаждаются лучше, чем в обычных циклонах. Мультициклоны состоят из параллельно включенных элементов малого диаметра (150—250 мм). Газ с примесями жидких и твердых частиц подается через входной патрубок в среднюю часть мультициклона. Далее через вихревые устройства циклонов поступает в нижнюю часть мультициклона, где происходит оседание всех примесей. Освобожденный от частиц пыли и жидкости газ идет по внутренним трубкам циклонов попадает в верхнюю часть и по трубе направляется в газопроводы. Осевшая внизу, на дне аппарата, загрязненная жидкость удаляется через дренажную трубу в перевозную емкость. Сброс конденсата на ГРС также автоматизирован.

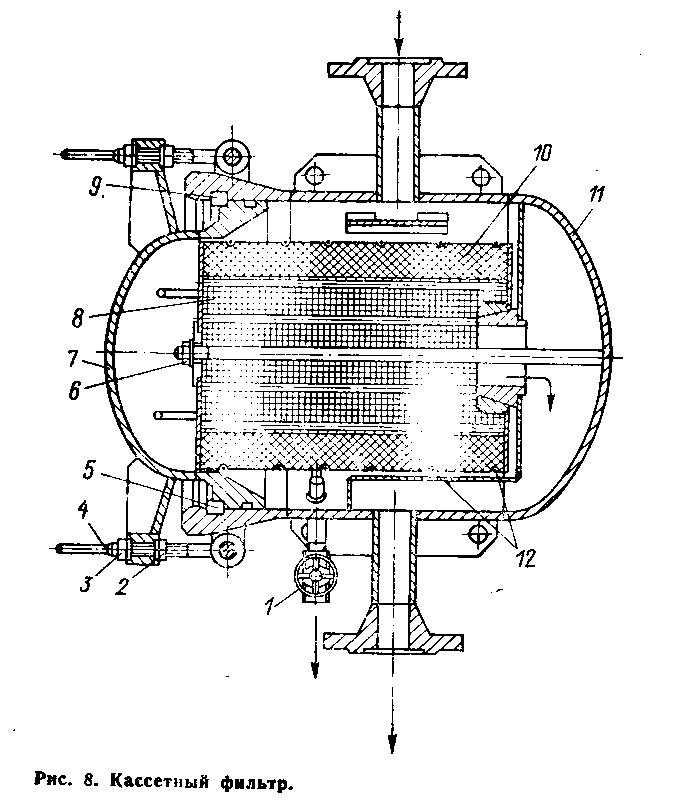

На рисунке показан кассетный фильтр, применяющийся на автоматизированных газораспределительных станциях (АГРС). Он состоит из корпуса 11, в который через съемную крышку 7 вставляется кассета 5 с фильтрующим стекловолокнистым материалом 10. Газ, пройдя через фильтрующий материал, очищается и поступает на узел редуцирования.

Рисунок 2.6 - Кассетный фильтр.

Вскрытие фильтра рекомендуется проводить в следующем порядке: закрыть краны на входной и выходной нитках блока переключения и перевести АГРС на работу по байпасу. Сбросить газ из технологических коммуникаций через кран, расположенный в блоке переключения. Убедившись, что в фильтре отсутствует давление газа, снять крышку 7. Для этого отвинтить гайки 2 и навинчиванием гаек 3 на винты 4 переместить крышку 7 и вынуть стопорные сектора 5 и 9. Затем с помощью гаек 2 переместить крышку в обратном направлении и снять. После этого отвинтить гайку 6 и вынуть кассету 8. Снять с кассеты фильтрующий материал и заменить новым, закрепив его проволокой 12. Установку кассеты, крышки и стопорных колец производят в порядке, обратном процессу при вскрытии фильтра. Продувка фильтра от конденсата производится по графику членом ремонтной бригады через вентиль 1 в шламовую емкость.

2.6. Одоризация газа на ГРС

Согласно действующим правилам техники безопасности используемый в населенных пунктах газ должен обладать сильным характерным запахом. Это дает возможность легко обнаруживать его присутствие в жилых или производственных помещениях и исключать образование газовоздушной смеси. Для придания запаха газу, в него добавляют сильнопахнущие жидкости -одоранты, которые должны обладать следующими свойствами:

а) физиологической безвредностью, при тех концентрациях, что нужны для создания ощутимого запаха;

б) в смеси с газом не разлагаться, а также не реагировать с применяемыми на газопроводе материалами;

в) совершенной безвредностью продуктов их сгорания;

г) малорастворимостью их паров в воде или в конденсате;

д) летучестью для обеспечения испарения их в потоке газа с высоким давлением и низкой температурой.

Для одоризации газов применяется в основном этилмеркаптан СНSН, обладающий следующими свойствами:

Молекулярная масса ....... 62,13

Температура кипения, °С ..... 37

Температура замерзания, °С . . . . 148

Плотность в жидком состоянии при 20° С,

кг/л .......... 0,83

Пределы взрываемости, % . ... . . 2,8—18,2

Количество одоранта, вводимого в поток газа, устанавливается в зависимости от нижнего предела взрываемости для нетоксичного газа и безопасной для здоровья концентрации при газах, содержащих окись углерода.

Одоризацня нетоксичных газов считается эффективной, если присутствие их в воздухе может быть обнаружено при концентрации, не превышающей нижнего предела взрываемости. Это так называемая сигнальная норма концентрации газа в воздухе. Для метана эта норма равна 1, для пропана 0,47, для бутана 0,36 об. %. Практикой установлено, что сигнальная норма природного газа обладает необходимым резким запахом при добавлении 16 г этилмеркаптана (19,1 см3) на 1000 м3 газа.

Этилмеркаптан легко взаимодействует с окисями железа, из-за чего при транспортировке газа на большие расстояния наблюдается постепенное уменьшение запаха одорированного газа.

По принципу и строению установки делятся на капельные, фитильные, барботажные. Кроме того, существуют одоризаторы с механической подачей одоранта и автоматические. Капельными установками одорант подается в газопровод отдельными каплями или тонкой струей, где он испаряется, смешиваясь с газовым потоком. В фитильных установках увеличение поверхности испарения со�здается с помощью матерчатых или керамических фитилей, погруженных частично в жидкий одорант и обладающих большей вса�сывающей способностью. В барботажных установках развитие поверхности испарения достигается пробулькиванием - барботажем раздробленных струй газа через слой одоранта.

В связи с переходом на новые формы обслуживания наиболь�шее распространение получают автоматические одоризационные установки.

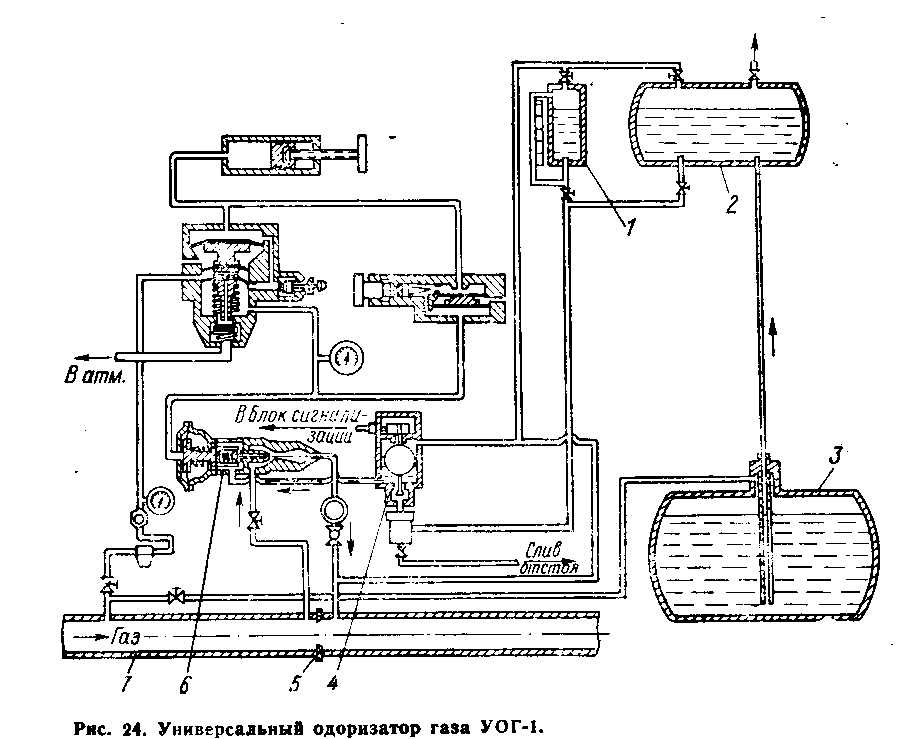

Наибольшее распространение получил новый тип универсального автоматического одоризатора газа – УОГ-1 (рис. 1.7). Этот одоризатор предназначен для установки на ГРС производительностью 3-165тыс. м\ч. Он автоматически осуществляет подачу одоранта в количестве, пропорциональном расходу газа.

Рисунок 2.7 - Универсальный одоризатор газа УОГ-1

Техническая характеристика УОГ-1

Рабочее давление в газопроводе, кгс/см2 . . 2-12

Производительность по одоранту, см^ч . . 57-3150

Перепад давления на диафрагме, соответствующий максимальному расходу газа, кгс/см2 . . Не более 0,6

Погрешность одоризатора, %..... ±10

Число циклов в минуту ....... 2-5

Температура окружающего воздуха, °С . . от -40 до 50

Максимальный расход газа на питание системы управления, м\ч ....1

Принцип работы одоризатора, изображенного на рисунке 1.7, заключается в следующем. В одоризатор подается часть газа, проходящего через ГРС; перепад давления создается установленной на газопроводе 7 диафрагмой 5. Из подземной емкости 3 одорант поступает в расходную емкость 2, далее через замерный сосуд 1 и поплавковую камеру 4 в инспекционный дозатор 6, где он инжектируется ответвленной струей газа. Одорированный газ возвращается в основной газо�провод и там смешивается с остальным количеством газа. Одоризаторы типа УОГ-1 сложны по конструкции, но надежны в работе.

Для обеспечения нормальной работы автоматических одоризаторов необходимо ежемесячно проводить профилактические проверки, при которых проверяется герметичность всех стыков и соединений одоризатора. При наличии малейших утечек газа или одоранта немедленно устраняют их путем дополнительной подтяжки болтов и сальниковых гаек, сменой прокладок, уплотнительных колец и заменой сальников.

2.7. Эксплуатация ГРС «Снежеть»

Подготовка ГРС к работе

Произвести предпусковую проверку и настройку приборов контроля и автоматики в соответствии с инструкциями изготовителей смонтированных приборов.

Выполнить продувку станции инертным газом количеством 50 м3. Давление инертного газа до 0,8 МПа. Продувку станций нужно проводить очень тщательно, чтобы в сосудах и трубопроводах не осталось газовоздушной смеси. -Содержание кислорода в продуктах продувки не должно превышать 0,3% объемных.

По окончании вытеснения воздуха из всей станции произвести медленный подъем давления газа для чего плавно и медленно открыть кран Кр1. Порядок подъема давления:

- от 0,1 до 0,3 МПа в течение 15 мин;

- от 0,3 до 3,0 МПа в течение 15 мин;

- от 3,0 до 5.5 МПа в течение 10 мин.

-

Открыть пусковой шаровой кран на регуляторе давления газа Кр 60, Кр 61.

Проверить работоспособность регуляторов давления газа при закрытом положении шаровых кранов Кр11, Кр12 в соответствии с руководством по эксплуатации.

Проверить по манометру заполнение газом редуцирующих ниток до рабочего давления ГРС.

Провести первое функциональное испытание регулирования выходного давления путем открытия продувочных кранов Кр 63, Кр 66 для стравливания небольшого количества газа в атмосферу и установить текущее давление. Заполнить трубопровод газом до узла переключений. Точное текущее давление можно отрегулировать только при работе установки при больших расходах.

Продуть и заполнить газом сеть узла подготовки (редуцирования) газа на собственные нужды. Процесс заполнения должен осуществляться через байпас станции при помощи клиновой задвижки Кр 19 узла отключения станции в блок-боксе переключения. Закрыть шаровые краны непосредственно за регуляторами давления Кр101, Кр102 на редуцирующей нитке газа на котельную установку и проверить функционирование регулятора давления. Заполнить газом редуцирующие нитки. Провести первое функциональное испытание регулирования выходного давления путем стравливания небольшого количества газа в атмосферу и установить предварительное текущее давление 0, 0025 МПа. Точное текущее давление можно отрегулировать только при работе ГРС.

Пуск ГРС

Открыть или убедиться, что открыты краны Кр1, Кр11, Кр12, Кр15, Кр17. После достижения рабочего давления проверить наличие расхода газа, а также соответствие давления по станции проектным величинам.

Пуск узла нагрева газа в теплообменнике производится одновременно с подачей воды, нагреваемой в котле путем открытия арматуры Кр34, Кр38, подачей топливного газа на розжиг горелочного устройства котла и на горелку. В зимний период для обогрева топливного газа. предусмотрен наружный электрообогрев.

Контрольно – измерительные приборы и электрооборудование

Непосредственно в блок-боксе технологическом размещаются местные приборы, первичные преобразователи измерения технологических параметров, запорная и регулирующая аппаратура.

В помещении блок-бокса вспомогательного размещаются отопительные котлы, шкаф силовой и шкаф измерения расхода.

Система контроля и автоматического управления обеспечивает поддержание заданных технологических параметров ГРС, непрерывное автоматическое определение расхода газа. выдаваемого потребителю, автоматическую сигнализацию отклонения технологических параметров и состояния оборудования ГРС.

Системой контроля и автоматического управления предусмотрено:

Местный контроль и измерение:

- температуры:

- на входе ив ыходе газа ;

- на входе и выходе теплоносителя из отопительных котлов;

- на входе и выходе теплоносителя из теплообменника.

- давления

- на входе и выходе газа;

- газа в фильтре – сепараторе;

- основного газа после редуцирования;

- газа насобственные нужды после редуцирования

- газа настройки регулятора давления, предохранителных отсечных клапанов;

- на входе и выходе теплоносителя из отопительных котлов;

- на входе и выходе теплоносителя из теплообменника;

- газа в межтрубном пространстве теплообменника при разрыве трубок.

3) расход газа, выдаваемого потребителю;

4) перепада давления газа в фильтре-сепараторе;

Местная многосуточная регистрация температуры и давления газа на выходе станции.

Автоматическое измерение объемного расхода и количество газа, приведение к нормальным условиям, хранение информации.

Автоматическое регулирование давление газа, выдаваемого потребителю.

Автоматическое регулирование давление газа, выдаваемого в котельную.

Автоматическое регулирование температуры газа. выдаваемого потребителю.

Сигнализация отклонения следующих технологических параметров:

- превышение перепада давления газа в фильтре-сепараторе;

- повышение или падение давления у потребителя;

- падение давления в системе теплоносителя.

3 КИП И АВТОМАТИКА

3.1 Преобразователь измерительный “Сапфир-22-Ех”

Преобразователь измерительный взрывозащищенный “Сапфир” предназначен для работы в системах автоматического контроля, регулирования и управления технологическими процессами взрывоопасных производств и обеспечивает непрерывное преобразование значения измеряемого параметра избыточного давления, абсолютного, гидростатического, разряжения, разности давлений в унифицированный токовый выходной сигнал дистанционной передачи.

Преобразователь избыточного давления Сапфир-22ДИ-Ех модели 2161 имеет верхний предел измерения 16 МПа и предел допускаемой основной погрешности ±0,5%. Конструкция прибора представлена на рисунке 3.1.

Мембранный тензопреобразователь 4 размещен внутри корпуса 6. Измеряемое давление подается в камеру 5 и воздействует на мембрану тензопреобразователя, вызывая ее прогиб и изменение сопротивления тензорезисторов. Полость 3 сообщена с окружающей атмосферой. Электрический сигнал от тензопреобразователя передается из измерительного блока в электронное устройство 1 через гермоввод 2.

3.2 Датчик давления Метран-43-Ех-ДИ

Датчик избыточного давления (в дальнейшем датчик) предназначен для работы в системах автоматического контроля, регулирования и управления технологическими процессами и обеспечивают непрерывное преобразование значения измеряемого параметра-давления избыточного в стандартный токовый выходной сигнал дистанционной передачи.

Датчики Метран-43-Ех-ДИ предназначены для преобразования давления

рабочих сред: жидкостей, газа и пара.

1

2

3

4

5

6

Рисунок 3.1 - Преобразователь Сапфир-22ДИ-ЕХ

Датчики применяемые в компрессорных станциях имеют взрывозащищенное

исполнение.

Взрывозащищенные датчики имеют маркировку по взрывозащите 1ExiallCT5X

или 1ExibllCT5X в зависимости от комплектности, соответствуют требованиям

ГОСТ 22782.0, ГОСТ 22782.5 и предназначены для установки во взрывоопасных

зонах помещений.

Знак “Х” в маркировке взрывозащиты указывает на особые условия

эксплуатации датчиков Метран-43-Ех, связанные с тем, что питание датчиков

осуществляется от одного из вторичных устройств.

Датчики предназначены для измерения давления и разности давлений сред, по

отношению к которым материалы, контактирующие с измеряемой средой:

сталь 12Х18Н10Т, материал мембраны сплав 36НХТЮ ГОСТ 5632, являются

коррозионностойкими.

Таблица 3.1 -Технические данные датчика Метран-43-Ех-ДИ

|

Параметры

|

Значение

|

|

Максимальный верхний предел измерений P, кПа

|

1,0

|

|

Минимальный предел измерений Р, кПа (аналоговый преобразователь АП)

|

0,4

|

|

Минимальный предел измерений Р, кПа (микропроцессорный преобразователь МП1)

|

0,1

|

|

Ряд пределов измерения по ГОСТ 22520, МПа

|

0,1; 0,16; 0,25; 0,4; 0,6; 1,0

|

При перенастройке датчика с кодом элетронного преобразователя АП на любой из пределов измерений, предусмотренных для данной модели, допускаемая основная погрешность и вариация не превышают:

- для датчиков класса точности 0,2%-0,25%;

- для датчиков класса точности 0,25%-0,5%;

- для датчиков класса точности 0,5%-0,5%.

Вариация выходного сигнала не превышает ||.

Схема электронного преобразователя микропроцессорного датчика давления показана на рисунке 2.3. Датчики имеют линейно возрастающую характеристику выходного сигнала. Выходной сигнал датчиков Метран-43-Ех — 4…20 мА.

Источник питания должен удовлетворять следующим требованиям:

- сопротивление изоляции не менее 20 МОм;

- выдерживать испытательное напряжение при проверке электрической прочности изоляции 1,5 кВ;

- пульсация (двойная амплитуда) выходного напряжения не должна превышать 0,5% от номинального значения выходного напряженияпри частоте гармонических составляющих, не превышающей 500 Гц.

Средний срок службы датчиков – 12 лет.

Средняя наработка датчика на отказ с учетом технического обслуживания

100000 часов.

Датчики Метран-43-Ех выдерживают перегрузку давленим в 1,25 раза большим

максимального верхнего предела измерений модели.

Датчик состоит из преобразователя давления (в дальнейшем – измерительный

блок) и электронного преобразователя.

В качестве чувствительного элемента в датчиках используются

тензопреобразователи.

Измеряемый параметр воздействует на мембрану измерительного блока и

линейно преобразуется в деформацию чувствительного элемента, вызывая при этом изменение электрического сопротивления тензорезисторов тензопреобразователя, размещенного в измерительном блоке.

Электронный преобразователь датчика преобразует это изменение

сопротивления в токовый выходной сигнал.

Чувствительным элементом тензопреобразователя является пластина

монокристаллического сапфира с кремниевыми пленочными тензорезисторами,

прочно соединенная с металлической мембраной тензопреобразователя.

Измерительный блок датчика (см. рисунок 3.2) состоит из корпуса 1, мембраны тензопреобразователя 2. На измерительной мембране размещены тензорезисторы, которые в свою очередь соединены в мостовую схему. Измеряемое давление воздействует на мембрану тензопреобразователя 2. Деформация измерительной мембраны вызывает изменение сопротивления тензорезисторов и разбаланс мостовой схемы. Электрический сигнал, образующийся при разбалансе мостовой схемы, подается в электронный преобразователь 3. Электронный преобразователь преобразует электрический сигнал от тензопреобразователя в стандартный токовый выходной сигнал.

3

2

1

Рисунок 3.2 - Схема датчика Метран-43-Ех-ДИ

Схема электрическая функциональная датчика с кодом электронного

преобразователя АП содержит следующие функциональные узлы:

- стабилизатор напряжения (СН);

- стабилизатор тока (СТ);

- усилитель напряжения постоянного тока (УН);

- преобразователь напряжения в ток (ПНТ);

- измерительный мост (М);

- усилитель термокоррекции (УТК);

- корректор нелинейности (КН).

3.3 Преобразователь корректор СПГ-761.

Корректор СПГ 761предназначен для применения в составе узлов учета природного газа. СПГ 761 выполняет преобразования выходных сигналов датчиков расхода, температуры, давления и возможно, датчиков плотности и удельной теплоты сгорания в значениях физических величин; вычисляется и ведется коммерческий учет расхода газа при рабочих и стандартных условиях объема газа при стандартных условиях, объема газ при стандартных условиях, учет массы газа и средневзвешенный удельный объем теплоты сгорания.

В качестве датчиков расхода газа, совместных с СПГ-761, могут использоваться преобразователи объемного расхода и счетчики объема; преобразователи перепада давления на стандартных и специальных диафрагмах и трубах Вентури. Физические принципы, на которых метод измерения расхода тем или иным датчиком, не важны для сопряжения датчика с СПГ-761. совместно СПГ-761 может быть использован любой датчик расхода с выходным сигналом силы тока 0-5, 0-20 или 4-20мА или с выходным числоимпульсным сигналом с частотой следования импульсов до 1000 Гц.

Корректор СПГ-761 предназначен для использования вне взрывоопасных зон и помещений. В том случае, когда предъявляются требования по взрывозащищенности к используемому в составе узла учета электрооборудованию, то должна быть обеспечена взрывозащищенность преобразователей расхода (перепада давления), давления и температуры, а сам корректор должен быть помещен вне взрывоопасной зоны.

Корректор позволяет обслуживать до трех трубопроводов, которые могут относиться к одному или двум потребителям. В разных трубопроводах может быть разный состав газа и различные типы датчиков расхода, температуры, давления и возможно, плотности и удельной теплоты сгорания. Для расширения диапазона измерений корректор может обслуживать два или три датчика перепада давления с частично перекрывающимися диапазонами измерений, установленные на одном сужающем устройстве. Расход, объем и масса по трубопроводам, относящимся к одному потребителю, суммируется для получения сводных данных по этому потребителю.

Перечень настроечных параметров и их значения должны быть описаны в проекте на узел учета. Далее нужно ввести базу данных с клавиатуры или с компьютера в соответствии с описанием на поставляемое программное обеспечение.

После ввода базы данных следует произвести пробный пуск СПГ-761 на счет (на интегрирование). Если база данных составлена и введена правильно, то СПГ-761 начнет вычисления, в противном случае он будет требовать ввода недостающих данных. Перед пуском на счет следует установить реальную дату и время начало работы прибора.

Корректор является прибором коммерческого учета и поэтому должен быть опломбирован и только после пуска на интегрирование.

3.4 Расчет сужающего устройства

В данной части приведены расчеты сужающего устройства для измерения расхода газа.

Сужающее устройство, в данном случае диафрагма предназначена для измерения расхода методом переменного перепада давления.

Данные для расчета:

Измеряемая среда - природный сухой газ состава, %:

метан - 93, этан-4, пропан - 1, бутан - 0,6, пентан - 0,2, углекислый газ - 0,2, азот - 1.

Наибольший измеряемый объемный расход газа, приведенный к нормальным условиям Qн max = 100000 м3/ч, средний Qср= 60000 м3/ч, минимальный Qн min = 30000 м3/ч.

Температура газа перед сужающим устройством Т1=278 К.

Избыточное давление газа перед сужающим устройством pи= 12 кгс/см2.

Среднее барометрическое давление pб= 755 мм рт. ст.

Максимальный перепад давления на сужающем устройстве (p1-p2)max = 0,25 кгс/см2 = 2500 кгс/м2.

Внутренний диаметр трубопровода перед сужающем устройством D = 400 мм.

Методика расчета:

1. Сужающим устройством выбираем диафрагму из нержавеющей стали марки Х17, а вторичный прибор берем (датчик перепада давления "Rosemout 2024") класса точности 1, со шкалой 0-100000 м3/ч и предельным перепадом давления 2500 кгс/м2.

2. Выразим барометрическое давление в килограмм-силах на квадратный сантиметр и определим расчетное давление р1 перед сужающим устройством:

рб=755*13,595*104=1,026 кгс/см2,

р1= ри+рб , (1)

р1=12=1,026=13 кгс/см2.

3. Определим показатели адиабаты компонентов газовой смеси по табл.: метан - 1,32; этан -1,20; пропан -1,16; бутан -1,104 пентан -1,08; углекислый газ -1,31; азот -1,40.

Показатель адиабаты смеси найдем по формуле

хсм=(1/100)(а1х1+а2х2+…+аiхi) (2)

где а1, а2, …,аi -содержание отдельных коипонентов в смеси,%;

х1, х2, …,хi -показатели адиабаты для компонентов смеси.

хсм=(1\100)(93*0,668+4*1,263+1*1,872+0,6*1,10

+0,2*1,08+0,2*1,31+1*1,40)=1,32.