Расчет длительности производственного цикла изготовления заказа при трех видах движения предметов труда

Нижегородский государственный технический университет

им. Р.Е. Алексеева

Автозаводская высшая школа управления и технологий

Практические работы

по дисциплине «Производственный менеджмент и маркетинг»

Вариант 33

Выполнил:

Ст.гр. А12-ЭТКз

Балакин А.С.

№ зачетки 125033

Проверил:

Абрамов С.Б.

Нижний Новгород

2014

Практическая работа № 1

«Расчет длительности производственного цикла изготовления заказа при трех видах движения предметов труда»

Задание:

В цех поступил заказ на изготовление n изделий. Изделия с операции на операцию будут передаваться по p шт. На первой операции предполагается три рабочих места, на четвертой – два, на всех остальных – по одному. Между каждой операцией межоперационное время tмо мин, общая длительность естественных процессов Тест мин. Рабочие работают в 2 смены по 8 часов. Коэффициент сменности f=0,7.

Определить длительность технологического и производственного циклов при всех трех видах движения предметов труда и построить графики.

Таблица 1. Исходные данные

|

№ опера-ции |

Первая цифра варианта |

|||||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

Норма времени tшт,мин |

||||||||||

|

1 |

12 |

6 |

15 |

18 |

9 |

12 |

6 |

15 |

6 |

21 |

|

2 |

8 |

4 |

10 |

7 |

3 |

7 |

8 |

11 |

10 |

2 |

|

3 |

6 |

8 |

9 |

2 |

4 |

6 |

3 |

9 |

9 |

8 |

|

4 |

10 |

5 |

6 |

5 |

16 |

8 |

4 |

8 |

8 |

9 |

|

5 |

5 |

7 |

12 |

10 |

8 |

15 |

11 |

6 |

5 |

7 |

|

6 |

3 |

9 |

4 |

6 |

5 |

3 |

5 |

7 |

2 |

3 |

|

7 |

4 |

3 |

8 |

4 |

6 |

5 |

9 |

5 |

7 |

12 |

Таблица 2. Исходные данные

|

Показатель |

Вторая цифра варианта |

|||||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

размер заказа n, шт |

250 |

150 |

135 |

140 |

120 |

100 |

160 |

180 |

90 |

120 |

|

размер передаточной партии p, шт |

25 |

15 |

15 |

20 |

15 |

10 |

20 |

20 |

10 |

20 |

|

межоперационное время tмо, мин |

5 |

3 |

2 |

4 |

6 |

3 |

4 |

5 |

2 |

4 |

|

длительность естественных процессов Тест, мин |

400 |

450 |

500 |

550 |

600 |

650 |

700 |

750 |

800 |

850 |

Последовательность выполнения работы:

- Выполнить предварительные расчеты и данные занести в табл.3.

|

№ операции |

tшт, мин |

С (раб.места) |

|

|

1 |

18 |

3 |

=18/3 = 6 |

|

2 |

7 |

1 |

= 7/1 = 7 |

|

3 |

2 |

1 |

= 2/1 = 2 |

|

4 |

5 |

2 |

= 5/2 = 2,5 |

|

5 |

10 |

1 |

= 10/1 = 10 |

|

6 |

6 |

1 |

= 6/1 = 6 |

|

7 |

4 |

1 |

= 4/1 = 4 |

|

Итого |

= 52 мин |

= 10 |

=37,5 |

- Рассчитать технологические и производственные циклы для трех видов движения предметов труда.

- Построить графики технологических циклов.

- Сделать выводы.

Решение

Длительность производственного процесса, то есть календарный период времени, в течение которого выполняется производственный процесс, называется производственным циклом. Основу производственного цикла составляет технологический цикл, который в свою очередь состоит из операционных циклов. Операционный цикл, т.е. продолжительность обработки партии деталей (мин) на одной операции процесса, равен:

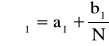

,

где n - размер заказа, шт.; n = 140.

tшт - норма штучного времени на i-й операции, мин; из таблицы;

сi - количество оборудования или рабочих мест на i-й операции, из таблицы.

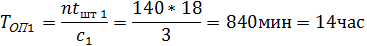

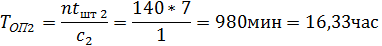

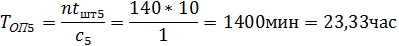

Выполним расчет:

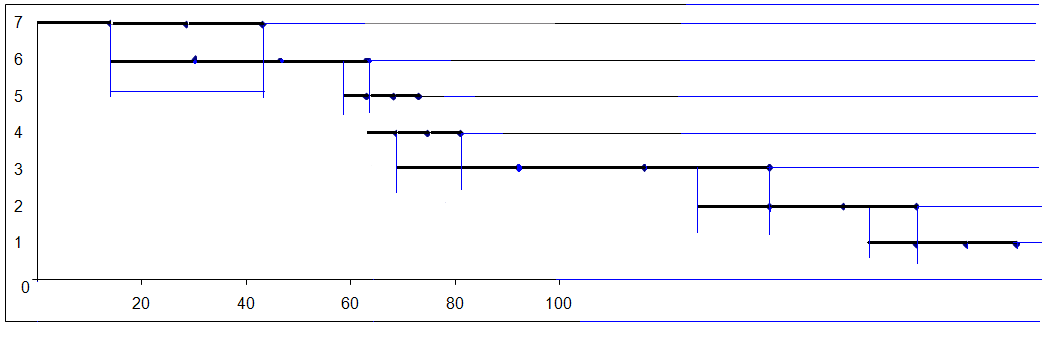

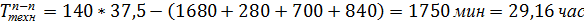

При последовательном виде движения

Операции производственного процесса над отдельным изделием или количеством изделий (партией) передается с одного рабочего места на другое после окончания обработки над всей партией, эти изделия передаются на следующую операцию, причем все вместе.

m - количество технологических операций, m = 7.

p - размер передаточной партии, р = 20.

Основу производственного цикла составляет технологический цикл, который в свою очередь состоит из операционных циклов. Операционный цикл – это продолжительность обработки партии деталей на 1-й операции процесса.

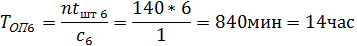

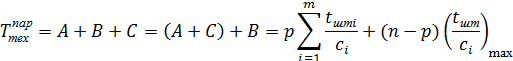

Строим график технологического цикла при последовательном виде движения предметов труда:

Вывод. Средние временные затраты на один технологический цикл, но большие простои оборудования, т.к. первое оборудование снова начинает использоваться только после того, как закончиться последняя операция.

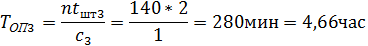

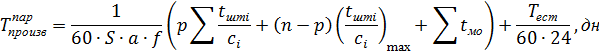

При параллельном виде движения

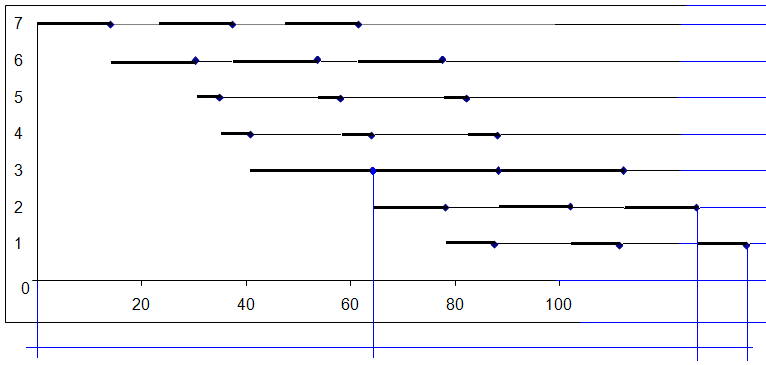

Передаточная партия - это количество изделий, одновременно обрабатываемых на одном рабочем месте. Полностью загружена в этом случае наиболее трудоемкая операция с самым длительным операционным циклом, менее трудоемкие имеют перерывы. Правило построения графика:

- Строим график для первой передаточной партии как при последовательном виде движения.

- От максимального главного времени откладываем вправо остальные передаточные партии и достраиваем график симметрично первой передаточной партии вверх и вниз.

где p - размер передаточной партии;

max – цикл операций с максимал. продолжительностью, мин.

Вычисляем А,В и С.

А = 840 + 980 + 350 + 1400 = 3570 мин = 59,5 час.

В = 1400 + 840 + 560 + 840 = 3640 мин = 60,6 час.

С = 560 мин = 9,33 час

Ттех пар = 3570 + 3640 + 560 = 7770 мин = 129,5 час

Строим график технологического цикла при параллельном виде движения предметов труда.

Вывод: Некоторое сокращение времени на обработку, но появление простоев. Применяется в массовом, крупносерийном производстве, в том числе на поточных линиях при синхронизации операций.

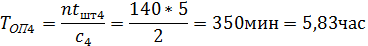

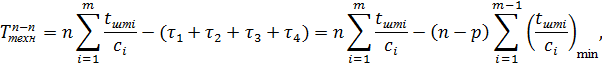

При последовательно-параллельном (смешанном) виде движения

Сущность его в том, что детали с операции на операцию передаются поштучно или передаточными партиями, но на каждой операции весь заказ изделий обрабатывается без перерывов. Строим график технологического цикла при последовательно-параллельном виде движения предметов труда.

Вычисляем все

= 840*2 = 1680 мин = 28 час

= 280 = 4,6 час

= 350*2 = 700 мин = 11,6 час

= 840 = 14 час

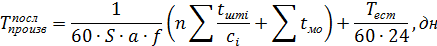

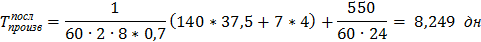

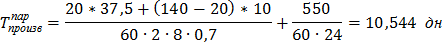

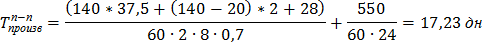

Рассчитаем длительность производственного цикла по следующим формулам:

где S - количество смен работы в сутки S=2 смены;

а - продолжительность смены а= 8 часов.

f - коэффициент календарности:

Тест - естественных процессов в минутах; Тест =550 мин

tмо - межоперационное время между двумя соседними операциями. tмо =4

Вывод. При последовательном построении технологического цикла общее время равно 8,5 дней (100%), при параллельном построении – 10,544 дней (увеличение относительно последовательного построения на 27,8%, появление простоя оборудования), при смешанном технологическом цикле – 17,23 дня (увеличение относительно последовательного построения на 102,7%). Полученные графики отображают эту зависимость.

ПРАКТИЧЕСКАЯ РАБОТА № 3

Расчет поточных линий. Многопредметные линии

Задание 4.1. На многопредметной поточной линии изготавливаются детали А, В и С. Линия работает 21 день в месяц. Продолжительность смены составляет 8.2 ч. Определить частные такты поточной линии. Остальные исходные данные представлены в табл. 4.1 и 4.2.

Таблица 4.1. Исходные данные

|

Показатель |

Первая цифра варианта |

||||||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

||

|

Месячная про-грамма запус-ка, тыс. шт. |

А |

8 |

7,2 |

2 |

2,2 |

6 |

3 |

1,9 |

4 |

7 |

2 |

|

В |

5,6 |

4 |

4 |

9,1 |

3,3 |

8,3 |

9,4 |

6,4 |

7,8 |

3,8 |

|

|

С |

3 |

1,8 |

6,5 |

5 |

8,7 |

4,5 |

6 |

2 |

3,1 |

9 |

|

|

Коэффициент допус-тимых потерь време-ни на переналадку |

0,04 |

0,05 |

0,03 |

0,08 |

0,07 |

0,06 |

0,11 |

0,09 |

0,1 |

0,04 |

|

|

Количество смен |

2 |

2 |

1 |

3 |

2 |

1 |

3 |

2 |

2 |

1 |

Таблица 4.2. Исходные данные

|

№ операции |

Изделия |

Вторая цифра варианта |

|||||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

||

|

Норма времени, мин |

|||||||||||

|

1 |

А |

1,2 |

1,1 |

1,09 |

1,5 |

1,6 |

3,2 |

7,5 |

3,6 |

8,5 |

1,9 |

|

В |

1,2 |

1,15 |

1,21 |

1,35 |

1,35 |

1,5 |

8,6 |

3,4 |

5,7 |

1,3 |

|

|

С |

1,2 |

1,22 |

1,03 |

1,4 |

1,21 |

2,0 |

5,8 |

3,3 |

7,1 |

3,2 |

|

|

2 |

А |

5,7 |

7,15 |

5,8 |

5,2 |

3,65 |

3,15 |

1,8 |

2,0 |

3,9 |

1,15 |

|

В |

8,4 |

6,0 |

8,3 |

6,9 |

3,0 |

3,5 |

3,0 |

1,5 |

3,5 |

1,1 |

|

|

С |

7,2 |

8,45 |

6,95 |

7,0 |

3,2 |

3,7 |

1,5 |

2,9 |

3,35 |

1,2 |

|

|

3 |

А |

3,2 |

3,1 |

4,0 |

1,9 |

7,1 |

1,22 |

3,72 |

1,2 |

2,85 |

3,3 |

|

В |

3,4 |

3,0 |

3,5 |

1,8 |

5,6 |

1,1 |

3,4 |

1,1 |

2,0 |

3,3 |

|

|

С |

3,7 |

3,64 |

3,6 |

1,3 |

8,4 |

1,3 |

3,16 |

1,12 |

1,4 |

3,6 |

|

|

4 |

А |

1,9 |

2,0 |

1,8 |

3,7 |

7,2 |

7,2 |

1,3 |

5,8 |

1,1 |

5,8 |

|

В |

3,1 |

1,5 |

3,0 |

3,1 |

5,7 |

8,3 |

1,2 |

8,2 |

1,25 |

8,3 |

|

|

С |

1,3 |

3,2 |

1,2 |

3,2 |

8,4 |

5,8 |

1,2 |

7,2 |

1,2 |

7,4 |

Решение. Пусть трудоемкость детали А принимаем за единицу (1), тогда рассчитаем для других деталей коэффициент приведения:

,

где k - коэффициент приведения i-й детали к условной единице;

ti – трудоемкость i-й детали;

ty – трудоемкость условной детали.

1 операция

2 операция

3 операция

4 операция

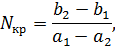

Определим программу в приведенных единицах: Nпрi=Ni kпрi,

где Nпрi – приведенная программа по i-й детали;

Ni - программное задание по i-й детали.

1 опер. NпрА=2,2 1 = 2,2 NпрВ=9,1 0,9 = 8,19 NпрС=5 0,93 = 4,65

2 опер. NпрА=2,2 1 = 2,2 NпрВ=9,1 1,32 = 12,01 NпрС=5 1,34 = 6,7

3 опер. NпрА=2,2 1 = 2,2 NпрВ=9,1 0,94 = 8,55 NпрС=5 0,68 = 3,4

4 опер. NпрА=2,2 1 = 2,2 NпрВ=9,1 0,83 = 7,55 NпрС=5 0,86 = 4,3

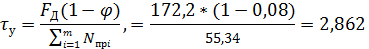

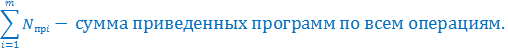

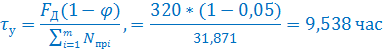

На основании этих данных рассчитаем условный общий такт линии:

где FД - действительный фонд времени работы линии; Д =21*8,2= 172,2 час

- коэффициент потерь времени на переналадку линии; = 0,08

Тогда частные (рабочие) такты обработки отдельных изделий будут равны

1 операция

2 операция

3 операция

4 операция

Задача 4.2. В цехе выпускается изделия А, В, С с различной трудоемкостью изготовления. Цех работает в 2 смены по 8 часов 20 дней в месяц. Плановые простои оборудования 7%. Определить скорость движения конвейера при изготовлении каждого изделия.

Таблица 4.3. Исходные данные (первая цифра варианта)

|

Показатели |

0 |

1 |

2 |

3 |

||||||||

|

А |

В |

С |

А |

В |

С |

А |

В |

С |

А |

В |

С |

|

|

Трудоемкость изготовления, н мин |

17 |

12 |

20 |

16 |

9 |

14 |

21 |

17 |

12 |

19 |

11 |

8 |

|

Программа выпуска отливок, тыс. шт. |

3 |

4 |

5 |

8 |

12 |

19 |

6 |

8 |

14 |

7 |

18 |

6 |

Таблица 4.4. Исходные данные (вторая цифра варианта)

|

Показатели |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Шаг конвейера, м |

1,2 |

0,9 |

1,1 |

0,8 |

1,3 |

0,7 |

1,2 |

1,4 |

0,9 |

1,1 |

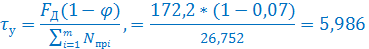

Скорость конвейера (ленточного) определим по формуле V = L / r

где L – общий такт линии.

r – шаг конвейера r = 0.8

Потери

Действительный фонд времени Д = 20*2*8 = 320 часов.

Коэффициент приведения

Программа в приведенных единицах

NпрА=7 1 = 7,000ед. NпрВ=18 0,957 = 17,226ед. NпрС=6 0,421 = 2,526

Тогда:

Скорость движения конвейера V = 5.986 / 0.8 = 7.482 м/мин или 449 м/час.

Задание 4.3. Рассчитать параметры поточной линии по производству изделия и необходимое количество рабочих при следующих исходных данных. Цех работает в 2 смены по 8 часов. В месяце 20 рабочих дней. Плановые простои оборудования 5%. Одну единицу оборудования обслуживает 1 рабочий, на остальных рабочих местах норма численности 0,5. Шаг конвейера 0,8 м.

Таблица 4.9. Исходные данные (первая цифра варианта)

|

Операции технологического процесса |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Норма штучного времени, tшт, мин |

||||||||||

|

1-я операция Токарная обработка |

1,8 |

1,7 |

2,8 |

2,9 |

1,7 |

3,1 |

3,7 |

1,9 |

1,1 |

1,7 |

|

2-я операция Сверление / Тэфф |

0,4 |

1,6 |

0,7 |

0,5 |

0,6 |

0,5 |

0,6 |

1,1 |

0,7 |

0,4 |

|

3-я операция Фрезерование |

1,1 |

1,3 |

0,6 |

0,7 |

0,7 |

0,5 |

0,8 |

1,3 |

0,5 |

0,6 |

|

5-я операция Промывка |

1,3 |

1,2 |

1,3 |

2,1 |

2,3 |

0,7 |

1,5 |

2,3 |

1,1 |

0,6 |

|

6-я операция Термообработка |

36 |

32 |

40 |

60 |

68 |

20 |

44 |

60 |

36 |

48 |

|

7-я операция Приемка БТК |

0,5 |

0,4 |

0,4 |

0,5 |

0,6 |

0,3 |

0,4 |

0,6 |

0,4 |

0,2 |

Таблица 4.10. Исходные данные (вторая цифра варианта)

|

Показатели |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Выпуск годных отливок в месяц, тыс. шт. |

33 |

34 |

39 |

29 |

26 |

58 |

33 |

24 |

41 |

68 |

Расчетное число единиц оборудования опред. по формуле: Х = Тгод / Тэфф

где Тгод – годовой объем работ, Тэфф – эффективный годовой фонд оборудования (в случае при 2-х сменной работе Тэфф = 3975 часов.)

Тгод = Вып. в месяц тыс. шт *12 месяцев * трудоемкость на 1 шт.

Выпуск в 1 месяц = 29 тыс. шт.

Действительный фонд времени Д = 20*2*8 = 320 час

Простои – 0,05

Принимаем 6 операцию «Термообработка» за одну единицу трудоемкости. Тогда:

1 операция токарная

2 операция сверление

3 операция фрезерование

5 операция промывка

6 операция термообработка

7 операция приемка

Определи программу в определенных единицах

1 операция Nпр1=29 0,048 = 1,392

2 операция Nпр2=29 0,008 = 0,232

3 операция Nпр3=29 0,011 = 0,319

5 операция Nпр5=29 0,035 = 1,015

6 операция Nпр6=29 1 = 29

7 операция Nпр7=29 0,008 = 0,232

Тогда:

В месяц 29 тыс. единиц продукции

Тгод = 29000 шт*12 мес* 9,538час = 3,319224 тыс. час.

Х = Тгод / Тэфф = 3319224 / 3975 = 835 ед. оборуд.

Если на 1 единицу оборудования нужен 1 рабочий, то всего потребуется при заданном плане работы 835 рабочих.

ПРАКТИЧЕСКАЯ РАБОТА № 4

Организация поточного производства. Прерывно-поточные линии (прямоточные)

Задание: На прямоточной линии обрабатывается корпус изделия. Определить такт линии; рассчитать число рабочих мест и число рабочих на линии; составить план-график работы оборудования и рабочих; рассчитать межоперационные за делы и построить график их движения. Исходные данные для расчета приведе ны в табл. 5.2 и 5.3.

Таблица 5.2. Исходные данные

|

№ опе-рации |

Первая цифра варианта |

|||||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

Норма времени на операции tшт, мин |

||||||||||

|

1 |

2,9 |

4,9 |

1,2 |

3,0 |

2,8 |

4,8 |

5,1 |

3,0 |

1,2 |

2,5 |

|

2 |

2,3 |

2,1 |

5,2 |

2,4 |

2,2 |

2,2 |

2,3 |

1,3 |

5,3 |

1,2 |

|

3 |

2,7 |

1,0 |

2,5 |

2,8 |

2,6 |

2,0 |

2,5 |

2,7 |

2,1 |

2,3 |

|

4 |

5,1 |

1,5 |

2,9 |

1,8 |

5,0 |

0,9 |

1,0 |

1,8 |

0,6 |

1,6 |

|

5 |

2,3 |

3,0 |

2,3 |

5,2 |

1,1 |

1,4 |

3,0 |

5,2 |

3,2 |

2,9 |

|

6 |

1,7 |

2,2 |

2,6 |

2,6 |

1,5 |

2,6 |

1,8 |

2,3 |

2,3 |

5,2 |

Таблица 5.3. Исходные данные

|

Показатель |

Вторая цифра варианта |

|||||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

Количество смен |

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

1 |

|

Суточная программа выпуска,шт |

190 |

350 |

550 |

185 |

375 |

510 |

175 |

365 |

535 |

180 |

Решение. Определим такт определяется по формуле:

где Fд – действительный фонд времени работы линии за период выполнения задания, мин; Fд = 20дней*1 смену*8 час = 160 час.

fp – регламентированные перерывы в работе линии для отдыха рабочих; Возьмем средние физические нагрузки (30 мин в день) и время на обед (45 мин), тогда регламентированные перерывы fp = 75 мин*20 дней = 1500 мин = 25 час в месяц.

NГ – программа запуска деталей на рассчитываемый период, шт;

NГ = 185шт. * 20 дней = 3700 шт. в мсяц.

Тогда такт:

Расчетное количество рабочих мест на каждой операции поточной линии:

На 1 операции

На 2 операции

На 3 операции

На 4 операции

На 5 операции

На 6 операции

Для полного использования фонда времени рабочего разработаем и зададим оптимальный и постоянный режим обслуживания с пе риодом работы оборудования и рабочих, порядком и временем переходов рабочих, обслуживающих несколько станков на протяжении смены.

Выбор рационального периода комплекто вания и установление режима работы линии производится при составлении плана-графика.

План-график работы оборудования и рабочих на прямоточной линии

|

№ опе- ра- ции |

Штучная норма времени ti, мин |

Ср |

Спр |

№ станка |

Загрузка станка, % |

Испол- нитель |

Период комплектования задела R= 60 мин*8 час = 480 мин |

|

1 |

3,0 |

15,24 |

2 |

1 2 |

100 40 |

А Б |

100% 40% 60% 70% |

|

2 |

2,4 |

12,2 |

2 |

1 2 |

60 70 |

Б С |

|

|

3 |

2,8 |

14,23 |

2 |

1 2 |

30 100 |

С D |

30% 100% |

|

4 |

1,8 |

9,15 |

1 |

1 |

50 |

E |

50% |

|

5 |

5,2 |

26,42 |

3 |

1 2 3 |

50 40 40 |

E G G |

50% 40%

40% |

|

6 |

2,6 |

13,21 |

2 |

1 2 |

20 100 |

G F |

20% 100% |

Вследствие различной производительности смежных операций между ними на линии образуются оборотные заделы. Максимальная величина оборотного задела определяется:

где Т – период совместной работы неизменного числа оборудования на смежных операциях;

Сi, Сi+1 – количество оборудования, работающих на смежных операциях в течение периода Т;

ti, ti+1 – нормы времени на смежных операциях.

1-2 операция нет задела

2-3 операция

3-4 операция

4-5 операция нет задела

5-6 операция нет задела

Вывод. Использование оборудования и план-график работы необходимо перераспределить.

Движение оборотных заделов на линии может быть показано графически в виде эпюр.

|

№ операции |

R= 480 мин |

|

1 |

40% 100%

60% |

|

Задел между операциями 1 и 2 |

|

|

2 |

Рис. Примерный график движения межоперационных оборотных заделов.

Практическая работа № 5

Экономическое обоснование технологического процесса

Задание. Для детали сложной формы можно выбрать в качестве заготовки отливку из ковкого чугуна (1 вариант) или пруток углеродистой стали (2 вариант). Косвенные расходы составляют по литейному цеху 140%, по механическому 200% от заработной платы. Определить критическую программу, и какой вариант заготовки экономически целесообразен при изготовлении 1000 шт.

Таблица 13.1. Исходный вариант

|

Первая цифра варианта |

1 вариант |

|||||

|

Расход металла, кг |

Цена металла, руб. |

Зарплата на 1 шт., руб. |

Расход энергии на 1 шт., руб. |

Годовые затраты на оснастку, тыс. руб. |

||

|

по литей-ному цеху |

по механи-ческому цеху |

|||||

|

0 |

3,8 |

1,76 |

0,12 |

0,03 |

0,34 |

50 |

|

1 |

4,18 |

1,94 |

0,13 |

0,03 |

0,37 |

55,00 |

|

2 |

4,60 |

2,13 |

0,15 |

0,04 |

0,41 |

60,50 |

|

3 |

5,06 |

2,34 |

0,16 |

0,04 |

0,45 |

66,55 |

|

4 |

5,56 |

2,58 |

0,18 |

0,04 |

0,50 |

73,21 |

|

5 |

6,12 |

2,83 |

0,19 |

0,05 |

0,55 |

80,53 |

|

6 |

6,73 |

3,12 |

0,21 |

0,05 |

0,60 |

88,58 |

|

7 |

7,41 |

3,43 |

0,23 |

0,06 |

0,66 |

97,44 |

|

8 |

8,15 |

3,77 |

0,26 |

0,06 |

0,73 |

107,18 |

|

9 |

8,96 |

4,15 |

0,28 |

0,07 |

0,80 |

117,90 |

Таблица 13.2. Исходный вариант

|

Вторая цифра варианта |

2 вариант |

|||||

|

Расход металла, кг |

Цена металла, руб. |

Зарплата на 1 шт., руб. |

Расход энергии на 1 шт., руб. |

Годовые затраты на оснастку, тыс. руб. |

||

|

по литей-ному цеху |

по механи-ческому цеху |

|||||

|

0 |

5 |

0,89 |

- |

0,2 |

0,26 |

80 |

|

1 |

5,5 |

0,98 |

0,18 |

0,22 |

0,29 |

88,00 |

|

2 |

6,05 |

1,08 |

0,2 |

0,24 |

0,31 |

96,80 |

|

3 |

6,66 |

1,18 |

- |

0,27 |

0,35 |

106,48 |

|

4 |

7,32 |

1,30 |

0,21 |

0,29 |

0,38 |

117,13 |

|

5 |

8,05 |

1,43 |

- |

0,32 |

0,42 |

128,84 |

|

6 |

8,86 |

1,58 |

0,22 |

0,35 |

0,46 |

141,72 |

|

7 |

9,74 |

1,73 |

- |

0,39 |

0,51 |

155,90 |

|

8 |

10,72 |

1,91 |

0,23 |

0,43 |

0,56 |

171,49 |

|

9 |

11,79 |

2,10 |

- |

0,47 |

0,61 |

188,64 |

Решение. По заданию имеется два варианта технологического процесса. зависимость технологической себестоимости от объема производства записана уравнением:

С1=а1N+b1

С2=а2N+b2 Причем b2<b1 и a2<a1.

где а - постоянные затраты на единицу продукции;

Для ковкого чугуна (1 вар):

а лит цех =5,06*2,34 + 0,16 + 0,45 + 66,55 = 79

а мех цех =5,06*2,34 + 0,04 + 0,45 + 66,55 = 73,99

а1= 79 + 73,99 = 153

N - объем производства продукции; N =1000 шт.

Косвенные расходы К1лит = 0,16*140%= 0,224

К1мех = 0,04*200%= 0,08

b - постоянные затраты на весь выпуск продукции.

b1 = 1000*(74,11+73,99+0,224+0,08)= 148404 руб.

Для прутка углеродистой стали (2 вар):

а мех цех =6,65*1,18 + 0,27 + 0,35 + 106,48 = 114,94

N - объем производства продукции; N =1000 шт.

Косвенные расходы К2мех = 0,27*200%= 0,54

b – постоянные затраты на весь выпуск продукции.

b1 = 1000*(114,94+0,54)= 115487 руб.

Определим зависимость технологической себестоимости от объема производства:

С1=а1N+b1 = 153*1000 + 148404 = 301404

С2=а2N+b2 = 114,94*1000 + 115487 = 230427

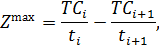

Существует такой объем производства, при котором себестоимость продукции по вариантам одинаковая, т.е. С1=С2.

а1N+b1= а2N+b2,

N(a1-a2)=b2-b1,

где Nкр – критическая программа производства, при которой варианты экономически однозначны.

1 2

153*N + 148404 = 114,94*N + 115487 N = 864.87 шт.

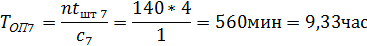

Можно представить и графическое решение:

Вывод. Оптимальное количество выпуска N = 864.87 шт.

PAGE \* MERGEFORMAT 1

114,94N+115487

N

СТ

153N+148404

Nкр

b1

b2

2-й вариант

эффективнее

1-й вариант

эффективнее

Ст меньше

EMBED Equation.3

EMBED Equation.3

Расчет длительности производственного цикла изготовления заказа при трех видах движения предметов труда