Аппарат для фильтрации сока I сатурации

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ТЕХНОЛОГИЙ И УПРАВЛЕНИЯ им. К.Г. Разумовского

Кафедра «Машины, аппараты и процессы пищевых производств»

курсовой проект

по дисциплине «Технологическое оборудование отрасли

(сахарных и крахмалопаточных предприятий)»

Тема Аппарат для фильтрации сока I сатурации

Спецзадание Дисковый фильтр-сгуститель ДГС производительностью 1100т свеклы в сутки___________________________________________

Выполнил студент, Ф.И.О.___ Гусева Диана Юрьевна__________________

Институт ____Технологий пищевых производств______________________

Курс _____3______________________________________________________

Специальность________260100.62___________________________________

Шифр ____________000614_________________________________________

Проверил__Андреев В.Н.___________________________________________

Москва, 2015

СОДЕРЖАНИЕ

Введение…………………………………………………………………...3

1. Обзор литературы по теме курсового проекта………………………….5

2. Технико-экономическое обоснование………………………………….17

3. Описание разрабатываемого дискового фильтра-сгустителя:

3.1. Назначение дискового фильтра-сгустителя……………………….19

3.2. Устройство дискового фильтра-сгустителя……………………….19

3.3. Работа дискового фильтра-сгустителя…………………………….20

3.4. Техническая характеристика дискового фильтра-сгустителя……23

4. Расчетная часть:

4.1. Технологический расчет……………………………………………25

4.2. Конструктивный расчет…………………………………………….26

4.3. Энергетический расчет…………………………………………......27

4.4. Кинематический расчет…………………………………………….27

Заключение……………………………………………………………….29

Список использованной литературы…………………………………...30

ВВЕДЕНИЕ

В жизни современного человека сахар – вещь настолько привычная и ординарная, что мало кто задумывается: что это такое и откуда взялся.

Сахар – съедобные кристаллы углевода, который называется сахароза. Она состоит из двух простых сахаров – глюкозы и фруктозы, которые можно встретить практически во всех фруктах и меде. Произведенная из разного сырья и представленная в любой форме сахароза всегда сладкая на вкус.

Слово «сахар» заимствовано из арабского – производные от «суккар» звучат примерно одинаково на многих языках мира. Но родиной сахара считается Индия, где пару тысяч лет назад коричневые кристаллики из сока сахарного тростника получили имя «саркара» (sarkara) – «сладкий».

Современная сахарная промышленность ведет свое начало с конца ХVIII века.

Первое упоминание о появлении сахара на Руси появилось в 1273г. Из-за высокой цены сахар много лет был предметом роскоши и, одно время, продавался в аптеках эквивалентно массе серебра. В 1718г. указом Петра I купцу П. Вестову было поручено строительство первой в России «сахарной мануфактуры». Вскоре в Петербурге возник сахарный завод по переработке привозного сахара-сырца. Затраты на приобретение сырья тяжелым бременем ложились на бюджет государства, поэтому в России усиленно вели поиск местных источников для получения сахара.

В 1792г. профессор И.Я.Биндгейм издал брошюру о выделении им из белой свеклы (которая считалась кормовой, огородной культурой) при помощи спирта небольшого количества сахара. В 1799г. И.Я.Биндгейм вместе с докладной запиской прислал в Медицинскую коллегию три образца сахара: в виде сахарной головы, белого сахара-песка и сахар-сырца.

Важную роль в создании технологии свекловичного сахара сыграл московский помещик Я.С.Есипов, который разработал оригинальную технологию получения из свеклы товарного сахара с очисткой свекловичного сока известью. Научные основы способа очистки свекловичного сока известью были разработаны русским академиком Т.Е.Ловицем. Этот способ в дальнейшем вытеснил кислотный способ, применявшийся за границей.

Современный сахарный завод – это крупное, хорошо оснащенное современной техникой предприятие, работающее круглосуточно в основном по непрерывной технологической схеме.

Важным направлением развития производственно-технической базы сахарной промышленности является реконструкция и расширение действующих сахарных заводов, что способствует существенному росту их производственных мощностей, повышению технического уровня и концентрации производства.

В данной курсовой работе будет рассмотрен аппарат для фильтрации сока 1 сатурации - дисковый фильтр-сгуститель ДГС.

I. ОБЗОР ЛИТЕРАТУРЫ

Фильтры, применяемые в сахарном производстве, можно классифицировать по следующим основным характеристикам:

по характеру работы – периодического действия (фильтр-прессы, дисковые, тарельчатые фильтры) и непрерывного действия (вакуум-фильтры);

по способу создания разности давлений – под действием гидростатического давления столба суспензии (листовые, мешочные фильтры), под действием вакуум-насосов (вакуум-фильтры), под действием насосов (фильтр-прессы, дисковые и другие фильтры);

по взаимному направлению действия силы тяжести и движения фильтрата – перпендикулярное (фильтр-прессы, дисковые фильтры), совпадающее (фильтры с горизонтальными дисками), противоположное (вакуум-фильтры).

Кроме того, фильтры могут классифицироваться по конструктивным особенностям: форме расположению фильтровальной перегородки, способу удаления осадка, наличию или отсутствию устройств для промывки, обезвоживания и сушки осадка – и по другим признакам.

В качестве фильтровальной перегородки применяется ткань, керамика, металлические сита, а в качестве вспомогательного фильтровального материала – специальные наполнители.

Для сахарной промышленности характерно использование разнообразных фильтров.

Фильтры циклического действия

Предназначены для контрольной фильтрации сока I сатурации, фильтрации сока II сатурации и фильтрации сиропа с клеровкой.

Принцип действия фильтров состоит в том, что перед началом фильтрации необходимо иметь на опорной основе (перегородке) слой осадка, обеспечивающий получение чистого фильтрата. В патронных фильтрах (для рафинадных сиропов) этот слой наносят предварительно при помощи насосов, подающих в фильтр кизельгурную суспензию. В фильтр-прессах и дисковых фильтрах (для соков I и II сатураций) в начальный период фильтрация осуществляется под небольшим давлением через опорную основу до образования слоя осадка, при котором получается чистый фильтрат при максимальной скорости фильтрации. В случае получения мутного фильтрата в период образования начального слоя осадка его возвращают на повторную фильтрацию. Затем осуществляется непосредственно процесс фильтрации, продолжительность которого зависит от содержания твердых частиц в суспензии, их размеров и свойств фильтрата. Перед удалением осадка из фильтра его промывают от остатков фильтрата, после чего рабочий цикл снова повторяется.

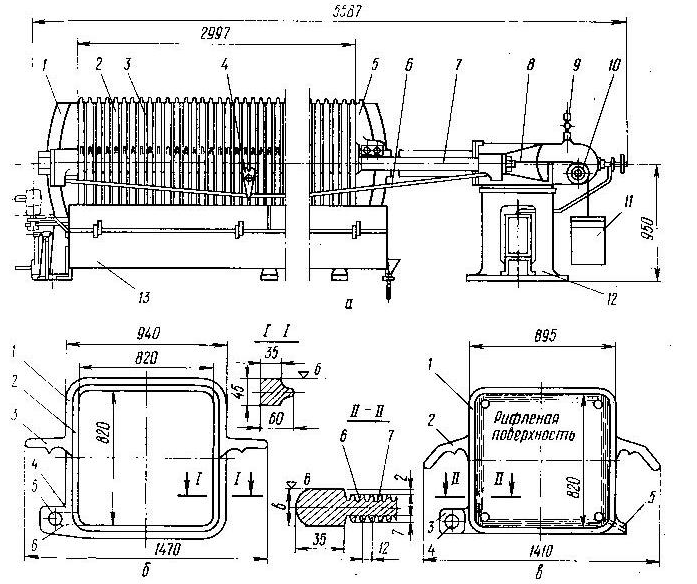

Фильтр-пресс (рисунок 1.1)

Рисунок 1.1. Фильтр-пресс с гидравлическим зажимом

Фильтр-пресс состоит из: неподвижной передней стойки-лобовины 1; передвижной плиты – лобовины 5; задней стойки 12; шпренгелей-раскосов 6; рам 3; плит 2; сборника для фильтрованного сока 13; гидрозажима 8.

Патронный фильтр ПФ-20 (рисунок 1.2) состоит из: цилиндрического корпуса 9; конического днища 15; выпуклой крышки 4; плиты 7; фильтрующих патронов 10; коллекторов 17, 21; трубчатого каркаса 13; маховика 20 и серводвигателя 18.

Рисунок 1.2. Патронный фильтр ПФ-20

Техническая характеристика

Площадь поверхности фильтрации, м………………………………...….20

Длина патрона, мм……………………………………………….………1620

Число патронов……………………………………………………..………85

Шаг трубок, мм…………………………………………………………....135

Наружный диаметр патрона, мм………………………………………..…51

Внутренний диаметр корпуса фильтра, мм…………………….………1400

Высота фильтра, мм……………………………………………………...3875

Пробное давление, МПа…………………………………………….……..0,6

Максимальное рабочее давление, МПа…………………………….…….0,4

Вместимость фильтра, м………………………………………………….4,0

Скорость фильтрации, м/(м*с)

для сока I сатурации………….…………………………………..0,42*10

для сока II сатурации……………………..…………....................0,91*10

для сиропа……………………………………………………....…0,26*10

Масса, кг……………………………………………………………...…2300

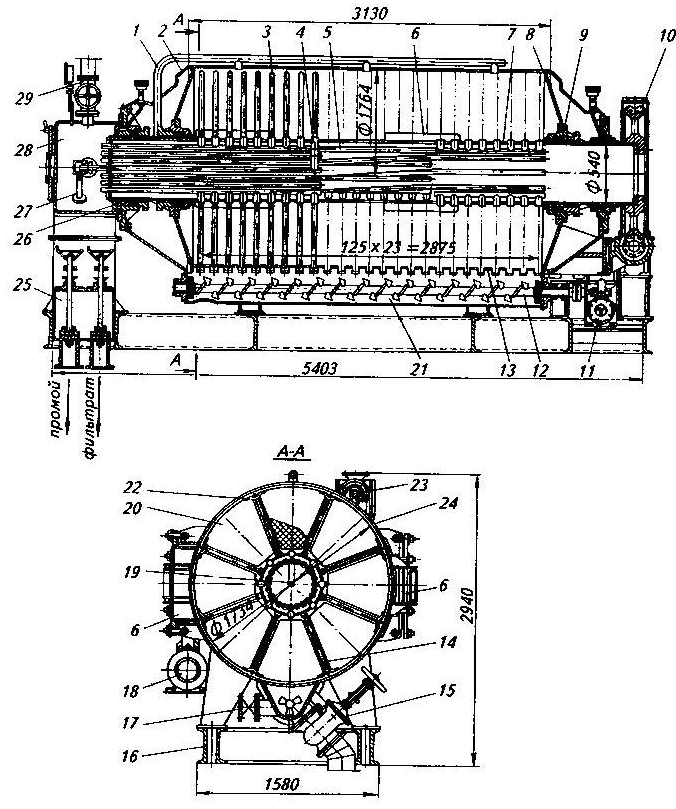

Дисковый фильтр ФД-100 (рисунок 1.3) состоит из: корпуса 24; трубовала 7; фильтрующих элементов 3; приемника сока 28; соплового устройства 23; лопастного вала 12 для удаления осадка; привода трубовала 18 и привода лопастного вала 12.

Рисунок 1.3. Дисковый фильтр ДФ-100

Цикл фильтрации на ФД-100 состоит из следующих операций: фильтрации сока через элементы дисков с отложением осадка на поверхности элементов (частота вращения трубовала – n1 = 0,55 мин-1, лопастного вала – n2 = 48 мин-1), обессахаривания осадка с получением промоя, удаления осадка из фильтра струями воды.

Техническая характеристика фильтра

Производительность по свекле, т/сут……………………………………500

Поверхность фильтрации, м……………………………………………..100

Частота вращения, об/мин

трубовала………………………………………………………………0,55

лопастного вала………………………………………………………...-

Мощность электродвигателя для привода трубовала, кВт……………...4,5

Масс, кг………………………………………………………………….11400

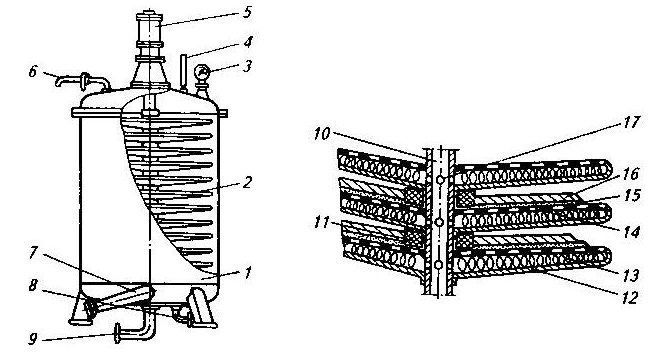

Фильтр с центробежным удалением осадка типа ФЦВО (рисунок 1.4) состоит из: корпуса 1; фильтрующих дисков 2; манометра3; термометра 4; мотора-редуктора 5;штуцеров для подвода 8 и отвода 9 сока; полого вала10 с отверстиями17; слоя кизельгура 15; верхней крышки.

Рисунок 1.4. Фильтр типа ФЦВО с центробежным удалением осадка

Принцип работы. Вспомогательный фильтрующий слой наносится на верхнюю часть дисков прокачиванием через фильтр суспензии кизельгура. Нефильтрованный сок поступает в фильтр, проходит через слой кизельгура, сито, отверстия в полом валу и уже в качестве фильтрованного сока уходит в сборник. Промывка и обдувка осадка происходят по тому же тракту, что и

фильтрование, но в обратном направлении. Промытый осадок удаляется под действием центробежной силы, которая создается при вращении вала с фильтрующими элементами. Работа фильтра полностью автоматизирована. Продолжительность одного цикла фильтрования 820 часов в зависимости от содержания твердой фазы в продукте.

Техническая характеристика фильтра ФЦВО

Поверхность фильтрации, м……………………………………………..20

Число дисков………………………………………………………………25

Давление внутри корпуса фильтра, Па

в начале фильтрации………………………………………..2*10 3*10

в конце фильтрации………………………………………....3*10 4*10

Скорость фильтрации, м/(м*с)

для сиропа…………………………………………....0,25*100,3*10

для соков………………………………………………1,0*101,3*10

Расход кизельгура, г/м……………………………………………..500-800

Длительность цикла, ч………………………………………………….8-20

Мощность электродвигателя для вращения вала, кВт………..………...12

Частота вращения вала, об/мин…………………………………………240

Габаритные размеры, мм

высота………………………………………………………………..1500

диаметр………………………………………………………………1100

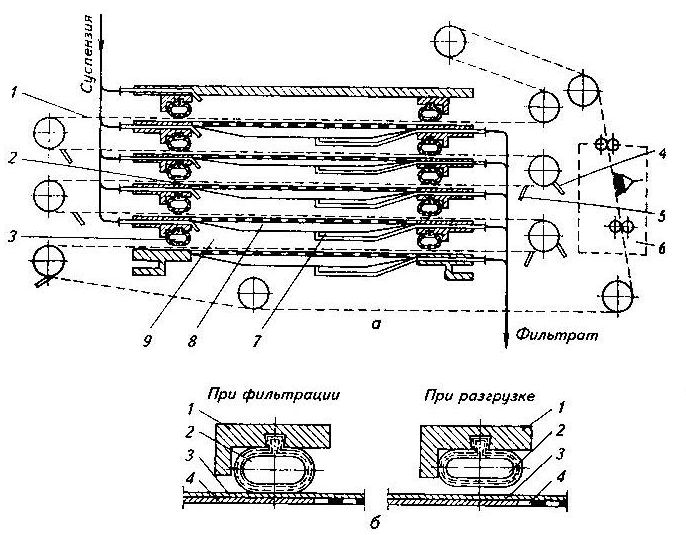

Автоматизированный камерный фильтр-пресс ФПАКМ с механизированным зажимом плит (рисунок 1.5) (поверхность фильтрации F=2,5;5;10 и 25м2) предназначен для фильтрования тонкодисперсных суспензий-соков I и II сатураций, а также сиропов.

Фильтр-пресс состоит из: опорных щелевидных плит 2; фильтрующей ткани 3; уплотняющего резинового шланга 1; ножей для съема осадка 4; ножей подчистки 5; камеры регенерации ткани 6; поддонов 7; камеры для чистого фильтрата 8; камеры для суспензии 9.

Рисунок 1.5. Фильтр-пресс ФПАКМ

Принцип работы. Полный цикл работы фильтра состоит из следующих операций: подача жидкости в шланги и образование камер; фильтрование; промывка осадка; отжатие промытого осадка сжатым воздухом; подсушившие промытого осадка сжатым воздухом; удаление осадка и регенерация фильтрующей ткани.

Весь процесс фильтрования и вспомогательные операции автоматизированы и осуществляются по заданной программе. Предусмотрено также и дистанционное управление всеми операциями.

Цветность сока I сатурации, полученного на фильтре ФПАКМ, значительно ниже по сравнению с декантатом и в среднем составляет 0,68% к массе осадка. Влажность осадка сока I сатурации около 33%.

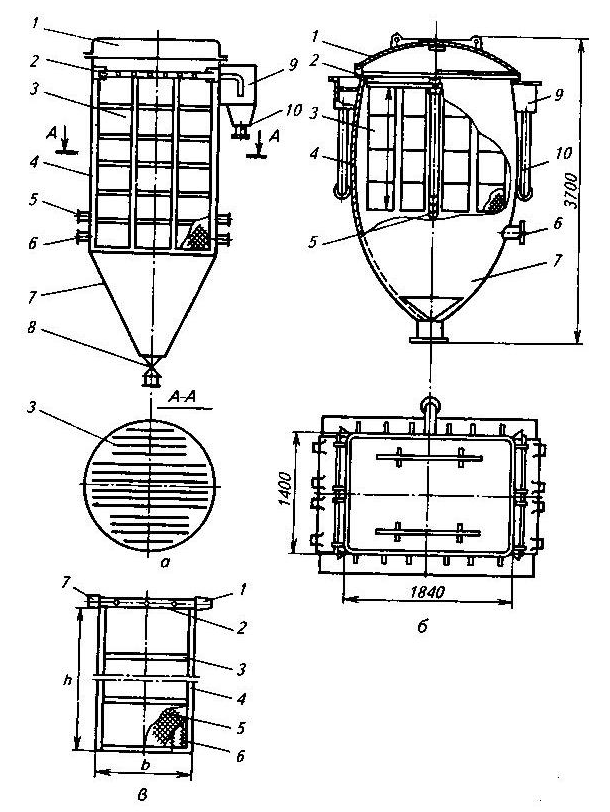

Фильтры листовые саморазгружающиеся ФиЛС-40, 60 и 100 (рисунок 1.6) изготавливаются двух модификаций: с цилиндрическим и прямоугольным корпусом. Последняя наиболее рациональная по использованию рабочего объема.

Рисунок 1.6. Листовой фильтр типа ФиЛС

ФиЛС состоит из: вертикального корпуса 4; коллекторных трубок 2 с фильтрующими элементами 3; конической части 7; крышки 1; сборника суспензии 9; напорных коммуникаций 5; коммуникаций частичного сброса осадка 6.

Принцип действия. Суспензия из напорного сборника, поступает в несколько патрубков для подвода суспензии, что обеспечивает ее равномерное распределение по сечению фильтра. Затем суспензия фильтруется через фильтрующие элементы, поступает в коллекторные трубки, направляется в сборник, а затем поступает в производство. Через заданный промежуток времени фильтрация приостанавливается, часть нефильтрованного сока направляется в сборники частичного опорожнения. Быстрый отвод суспензии создает разряжение в корпусе фильтра; в направлении, обратном фильтрованию, проходит вначале фильтрованный сок, а затем воздух, слой осадка отделяется от элементов и направляется в коническую часть фильтра. Циклы отделения осадка повторяются дважды.

Скорость фильтрации при этом – с = 0,27 10-3 м3/(м2 с); полный цикл работы – = 15 20 мин.

Техническая характеристика фильтров типа ФиЛС-100

Площадь поверхности фильтрования, м………………………………100

Производительность по свекле, т/сут…………………………………..850

Средняя активная скорость фильтрования, м/(м*мин)…………..0,0084

Продолжительность цикла в режиме сгущения, мин…………………..46

в том числе активного фильтрования………………………………...38

Температура фильтруемого сока, С, не более………………………….95

Плотность сгущенной суспензии, кг/м………………………………1300

Содержание твердой фазы в сгущенной суспензии, кг/м, не менее...400

Избыточное давление фильтрования, МПа (кгс/см)…………...0,07 (0,7)

Число двойных фильтровальных элементов…………………………....48

габаритные размеры, мм

А……………………………………………………………………...2750

Б………………………………………………………………………3975

В………………………………………………………………………2750

Масса, т……………………………………………………………………4,6

Вакуум-фильтр БШУ-40-3-10М (рисунок 1.7) состоит из: корпуса 23; привода барабана фильтра1,2,3; двух распределительных головок 5,16; барабана 10; промывного устройства 14; мешалки 21 для взмучивания осадка; привода мешалки 39,40; ножа для удаления осадка.

Принцип действия. Барабан фильтра вращается в корпусе (n = 0,118 барабана разделена на отдельные секции перегородками, каждая секция трубками соединена с подвижной головкой фильтра. Когда секция барабана погружена в суспензию, происходит фильтрация за счет разрежения, создаваемого конденсатором в правой распределительной головке, жидкая фаза суспензии при этом отводится, а на поверхности ткани этой ячейки отлагается слой осадка. Затем к секции через угол поворота барабана 360 подключается левая распределительная головка с более высоким разрежением. При этом на поверхности ткани этой секции толщина слоя осадка возрастает.

Процесс фильтрации в каждой секции происходит пока она находится в зоне фильтрации, остаточное давление Р = 0,045 0,048 МПа. Далее секции барабана проходят зоны: подсушки, промывки и подсушки, зону продувки и удаления осадка.

Рисунок 1.7. Камерный вакуум-фильтр БШУ-40-3-10М

2. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ

В сахарном производстве широко применяются фильтрация и осветление для отделения твердых частиц от сатурационных соков и сиропов.

Оборудование для фильтрации и осветления предназначено для отделения осадка от сахарных суспензий при помощи пористых перегородок (ткань или металлическая сетка), задерживающих осадок и пропускающих жидкость. Движущей силой процесса фильтрации является разность давлений (Р) со стороны входа жидкости в поры фильтрующего слоя, состоящего из слоя осадка и перегородки, и выхода из него.

Для фильтрации суспензий сахарного производства применяются фильтры циклического действия, работающие под давлением, и вакуум-фильтры.

Для осветления сока I сатурации и сгущения осадка с последующей его фильтрацией и промывкой на вакуум-фильтрах применяются листовые саморазгружающие фильтры типа ФиЛС, дисковые сгустители ДГС и гравитационные многоярусные отстойники различных конструкций.

Типовая схема фильтрации предусматривает применение для фильтрации сока I сатурации листовых саморазгружающихся фильтров типа ФиЛС; для фильтрации и промывки сгущенной суспензии – вакуум-фильтров; для контрольной фильтрации сока I сатурации, фильтрации сока II сатурации и фильтрации сиропа с клеровкой – патронных и дисковых фильтров.

Классификация машин и аппаратов для фильтрации и осветления суспензий сахарного производства следующая: 1) фильтры циклического действия, работающие под давлением (фильтр-прессы камерные, патронные, дисковые, мешочные, гравиевые, ФПАКМ); 2) осветлители (ФиЛСы, дисковый сгуститель ДГС, отстойники гравитационные, гидроциклоны); 3) вакуум-фильтры (камерные и бескамерные).

В моей курсовой работе качестве базовой модели будет рассматриваться дисковый фильтр-сгуститель ДГС-59 производительностью 1000 т свеклы в сутки. В работе предполагается разработать аналогичную конструкции машину с производительностью 1100 т свеклы в сутки для завода с мощностью 7000 т свеклы в сутки.

3. ОПИСАНИЕ РАЗРАБАТЫВАЕМОЙ МАШИНЫ

3.1. Назначение дискового фильтра-сгустителя

Дисковые фильтры-сгустители предназначены для разделения сока I сатурации на две фракции – сгущенный осадок и осветленный сок. В них происходит отделение около 80% осветленного сока I сатурации, а сгущенная суспензия поступает на вакуум-фильтры.

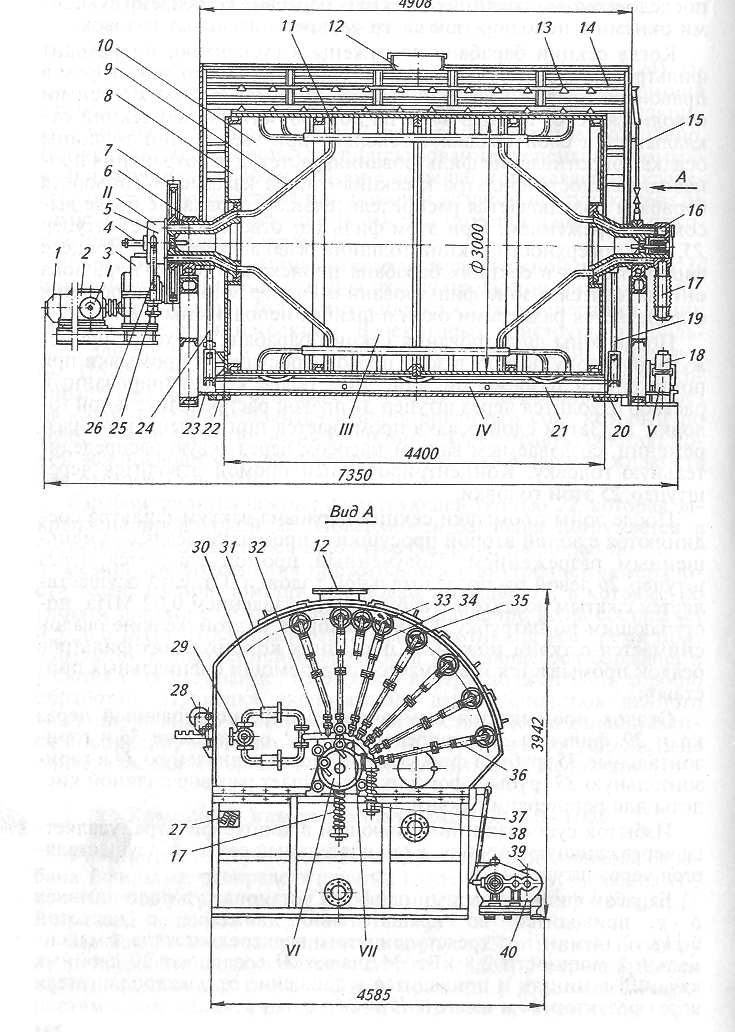

3.2. Устройство дискового фильтра-сгустителя ДГС-59

Рисунок 3.2.1. Дисковый фильтр-сгуститель ДГС-59

Дисковый фильтр-сгуститель ДГС-59 (G = 1000 т/сут) (рисунок 3.2.1.) состоит из: корпуса 1; полого вала 3 с дисками из 10 фильтрующих элементов; распределительных головок 4; карманов 5; смесителя 7; ленточного шнека 23 для удаления осадка; приводов трубовала 20 и ленточного шнека 24.

3.3. Работа дискового фильтра-сгустителя

Внутри корпуса 1 сгустителя установлен на опорах полый вал 3. Вал приводится во вращательное движение от привода 20.

На полом валу расположены фильтрующие элементы 11, составляющие диски 6. В каждом диске имеется по десять фильтрующих элементов, которые соединены с каналами 10 вала при помощи носков и гнезд. Элементы прижимаются к валу шпильками 9 и специальными накладками. В полом валу, состоящем из отдельных секций, имеется десять каналов, что соответствует количеству элементов в диске. По концам вала установлены распределительные головки 4, имеющие неподвижную 27 и подвижную 26 части. Подвижная часть соединяется своими отверстиями с каналами трубовала, по которым отводится отфильтрованный сок из отдельных фильтрующих элементов к неподвижной части распределительной головки, а из нее по трубам 17 в производство.

Для удаления осадка с поверхности фильтрующих элементов в зоне отдувки установлены скребки 16 с каждой стороны диска. Осадок сползает с элементов и карманами 5 направляется в смеситель 7. В смесителе расположен ленточный шнек 23 с правым и левым витками, который направляет суспензию к выходному штуцеру 13. Ленточный шнек приводится во вращательное движение от привода 24.

Нефильтрованный сок I сатурации поступает через патрубок 25. Уровень сока в фильтре контролируется при помощи сокоуказательного стекла 2, а давление измеряется в сборнике 22. Для определения температуры сока в фильтре имеется термометр 19. Давление в зонах фильтрации показывают манометры 21. Плотность удаляемого осадка из фильтра контролируется плотномерами 14 и 15.

Опорожнение фильтра осуществляется через штуцер 12.

Для установки фильтрующих элементов на валу фильтра и замены ткани на них имеются люки с крышками 18. Для облегчения открытия крышек они снабжены противовесами 8.

Принцип действия фильтра-сгустителя заключается в следующем. В неподвижной части распределительной головка имеются четыре дугообразных выреза 1, 2, 3 и 4, которые делят поверхность фильтрации дисков на четыре зоны: зоны F1, F2 и F3 служат для фильтрации сока I сатурации, а зона S – для регенерации слоя осадка, образовавшегося на элементах, обратным током фильтрованного сока. Угол фильтрации первой зоны составляет 80, а площадь фильтрации – 22м, второй - 90 и 25м, третьей - 150 и 42м и четвертой - 40 и 11м соответственно. Следовательно, активная площадь поверхности составляет 89м (общая 100м), или 89%.

Рисунок 3.3.1

Поверхность фильтрации разделена на зоны так, чтобы в каждой зоне поддерживался определенный полезный перепад давления, обеспечивающий фильтрацию сока. Дело в том, что после удаления осадка с поверхности фильтрующих элементов скорость фильтрации может значительно увеличиться, и в фильтрованный сок будут поступать частицы осадка. Чтобы этого не произошло в первых двух зонах поддерживается противодавление: в первой зоне а во второй от общего давления в корпусе сгустителя, составляющего около 0,12МПа.

Величина давления в корпусе сгустителя, противодавление по зонам, перепад давления в зоне отдувки, а также необходимая плотность сгущенной суспензии, удаляемой из фильтра, поддерживается автоматически.

Фильтрующий элемент фильтра-сгустителя ДГС-59 изображен на рисунке 3.3.2.

Рисунок 3.3.2

Состоит он из сварного желобчатого каркаса 1, к которому внизу приваривается носок 9. Опорной поверхностью для холста служит зигзагообразная металлическая лента 4, которая закрепляется в каркасе. Верхняя часть каркаса имеет желобок. Мешки 2 сшиваются из холста и надеваются на каркас фильтрующего элемента. Верхние свободные концы мешка закрепляются в желобке каркаса при помощи жгута 7 и клина 12.

Элемент устанавливается в гнездо трубовала 11 и с двух сторон закрепляется шпильками 5 и направляющими дугами 3, имеющими выступы 8. Отдельные дуги соединяются в замок, боковые поверхности их являются направляющими для скребков, снимающих осадок с боковой поверхности фильтрующих элементов. Затяжка производится гайками 6.

Сок из отдельных элементов отводится по каналам 10 трубовала к распределительным головкам.

Опорная поверхность для холста может быть выполнена в виде многослойной металлической сетки или рифленой поверхности, изготовленной из температуроустойчивых пластмасс или легких металлических сплавов.

Производительность дискового фильтра-сгустителя по свекле:

,т/сут (1)

где F – общая площадь поверхности фильтрации, м2; к – конструктивный коэффициент, к = 0,9; с – скорость фильтрации, м3/(м2 с); - плотность сока, = 1060 кг/м3; Р – количество фильтрованного сока I сатурации, % к массе свеклы; - доля сока отфильтрованного на сгустителях, = 80% к количеству сока I сатурации.

3.4 Техническая характеристика фильтра-сгустителя ДГС-59

Производительность по свекле, т/сут…………………………………1000

Поверхность фильтрации, м

общая………………………………………………………………….100

активная………………………………………………………………...89

Скорость фильтрации, м/(м*с)………………………………….0,13*10

Поверхность продувки, м………………………………………………..11

Максимальное рабочее давление, МПа…………………………………0,2

Частота вращения трубовала, об/мин…………………………0,125-0,650

Вместимость, м

фильтра…………………………………………………………………30

приемника сгущенной суспезии……………………………………..6,5

Электродвигатель для привода трубовала

мощность, кВт…………………………………………………………2,8

частота вращения (синхронная), об/мин…………………………..1000

Электродвигатель для привода ленточного шнека

мощность, кВт…………………………………………………………1,7

частота вращения (синхронная), об/мин…………………………..1500

Частота вращения ленточного шнека, об/мин…………………………..36

Габаритные размеры, мм

длина…………………………………………………………………7130

ширина……………………………………………………………….3660

высота………………………………………………………………..5173

Масса, кг……………………………………………………………….24840

4. РАСЧЕТНАЯ ЧАСТЬ

4.1. Технологический расчет

Мощность завода – 12000т св./сут,

Производительность фильтра – 1200т св./сут.

Расчет площади фильтрования дискового фильтра-сгустителя:

G = , м

где

G – производительность дискового фильтра-сгустителя, G=1200т св/сут

P – количество фильтрованного сока I сатурации % к массе свеклы,

Р=120%

– доля сока, отфильтрованного на сгустителях, % к количеству

сока I сатурации, =80%

K – конструктивный коэффициент, К=0,9

c – скорость фильтрации сока, с=0,13*10м/(м*с)

– плотность сока, =1060кг/м

F = = 108м

Определяем необходимое количество фильтров, n (шт):

n = = = 10шт + 1 фильтр резервный

4.2. Конструктивный расчет

Vm – вместимость фильтра, V=30м

– насыпная плотность свеклы, =1060кг/м

– коэффициент заполнения фильтра, =0,8

Vг = Vm = 30м

Vг = *H

D – диаметр трубовала, м;

H – высота трубовала, м.

Принимаем за неизвестный параметр – D, м. Выражаем H через D:

Н = 0,5D, м

Получим: Vг = *0.5D, м

D = , м

D = = = 4.24м

Н = 0,5*4,24 = 2,12м

4.3. Энергетический расчет

Расчет мощности привода и подбор электродвигателя:

Расход мощности привода определяется по формуле:

N = (0.17*F-0.8)*0.736кВт;

где

F – поверхность фильтрации, F=108м,

N = (0.17*108-0.8)*0.736 = 13кВт

Подбираем электродвигатель:

Nэл. = 13кВт

nэл. = 1000мин

АИР160М6

4.4. Кинематический расчет

Общее передаточное отношение привода определяется по формуле:

Иобщ = И1*И2 = ,

где

n1 = nэл = частота вращения вала n=1000мин

n3 = 0.65мин

Иобщ = = 1568,46

И1 – задается, И1=1,5

Определяем значение И2:

И2 = = = 1025,64

И2 = 1025,64

Определяем значение частоты вращения вала n2

n2 = = 666,67мин

n1 = 1000 мин

n2 = 666.67 мин

n3 = 0.65 мин

ЗАКЛЮЧЕНИЕ

В данной работе были рассмотрены разнообразные фильтры, которые используются в сахарной промышленности для фильтрации сока I сатурации.

Подробно был изучен дисковый фильтр-сгуститель аналогичный фильтру-сгустителю ДГС-59, а также выполнен технологический расчет поверхности фильтрации и количества фильтров необходимых для работы сахарного завода; конструктивный расчет; энергетический расчет для подбора двигателя; кинематический расчет.

Исходя из этого можно сделать вывод, что использовании дисковых фильтров улучшаются условия труда, уменьшаются затраты рабочей силы, снижается расход фильтровальной ткани, и фильтрат получается прозрачным, не требующим контрольной фильтрации.

Дисковые фильтры более компактны, герметичны и осадок из них выгружается гидравлическими приспособлениями.

Также следует отметить, что конструкционные особенности фильтров-сгустителей ДГС позволяют производить его модернизацию для увеличения площади фильтрации, и тем самым повышать его производительность.

.

СПИСОК ЛИТЕРАТУРЫ

Основная

- Гребенюк С.М. и др. Технологическое оборудование сахарных заводов. – М.: КолосС, 2013. – 520 с.

- Андреев В.Н., Калошин Ю.А., Андреев В.Г. Оборудование отрасли (сахарных предприятий) Учебно-методическое пособие – М.МГУТУ, 2011

Дополнительная

2. Гребенюк С.М. Технологическое оборудование сахарных заводов. – М.: Легкая и пищевая промышленность, 2013. – 530 с., ил.

3. Азрилевич М.Я. Оборудование сахарных заводов. – М.: Легкая и пищевая промышленность, 2002. - 388 с., ил.

4. Драгилев А.И., Дроздов В.С. Технологические машины и аппараты пищевых производств. – М.: Колос, 1999. – 376 с., ил.

5. Каталог. Машины, оборудование и приборы автоматизации. Том. II, часть I. Сахарная и крахмалопаточная промышленность. – М.: 2010.

6. Сапронов А.Р., Сапронова Л.А. Технология сахара-песка и сахара-рафинада. – М.: Колос, 2006. – 367 с., ил.

7. Славянский А.А. Проектирование предприятий отрасли. – М.: Форум, 2009. – 320 с.

Изм.

Лист

№ докум.

Подпись

Дата

Лист

33.52.П.ДГС.00.00.000 ПЗ

Разраб.

Консул.

Руков.

Нормокон.

Зав. каф.

СОДЕРЖАНИЕ

Лит.

Листов

000614

Изм.

Лист

№ докум.

Подпись

Дата

Лист

3

33.52.П.ДГС.00.00.000 ПЗ

Изм.

ист

№ докум.

Подпись

Дата

Лист

4

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

5

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

6

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

7

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

8

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

9

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

10

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

11

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

12

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

13

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

14

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

15

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

16

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

17

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

18

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

19

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

20

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

21

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

22

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

23

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

24

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

25

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

26

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

27

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

28

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

29

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

30

33.52.П.ДГС.00.00.000 ПЗ

Изм.

Лист

№ докум.

Подпись

Дата

Лист

31

33.52.П.ДГС.00.00.000 ПЗ

Аппарат для фильтрации сока I сатурации