Формирование гигиенические критерий качества хлеба из муки первого сорта на предприятии ИП «Беседа»

ВВЕДЕНИЕ

Хлеб на всех этапах развития человеческого общества определял богатство страны. Такое значение хлеба не случайно. Он был и остается одним из основных продуктов питания, так как хорошо насыщает и легко усваивается организмом. Если учесть, что зерно при определенных условиях может долго сохраняться, то, как продукт питания хлеб не имеет себе равных. Отрасль хлебопродуктов развивалась в тесной связи с экономикой страны и в первую очередь с уровнем развития сельского хозяйства.

Производство хлеба – древнейшая отрасль пищевой промышленности. Общие принципы технологии хлебопечения были созданы в Древнем Египте 5-6 тысяч лет назад. Хлебом первобытного человека была пресная лепешка. Позднее человек бессознательно воспользовался жизнедеятельностью микроорганизмов, находящихся в тесте, и протекающими в нем ферментативными процессами. В результате спонтанного (самопроизвольного) брожения выпеченная лепешка стала более рыхлой и вкусной. Затем человек стал совершенствовать процессы брожения, вводить во вновь замешиваемое тесто кусок старого (закваску) и, наконец, с развитием промышленной микробиологии, вводить в тесто определенные группы микроорганизмов (дрожжи и молочнокислые бактерии). Окончательное рождение этого продукта было связано с соединением в единый процесс трех великих технологий древности: выращивание пшеницы хорошего качества, применение жерновов при помоле и использовании дрожжей для брожения теста.

В настоящее время в нашей республике нет города, не имеющего механизированных или полуавтоматизированных хлебопекарных предприятий. Во многих из них созданы поточные линии по выработке хлебобулочных изделий.

Ассортимент хлебобулочных изделий очень большой и составляет более 500 различных по внешнему виду, вкусу и питательности сортов. Такое разнообразие их объясняется тем, что хлеб вырабатывают из муки разных выходов и сортов, по различной рецептуре и с применением разных технологических приемов, а также тем, что во многих регионах страны пользуются спросом и национальные сорта хлеба.

Вырабатываемые хлебобулочные изделия делят на следующие основные группы:

- хлеб из ржаной муки различных выходов;

- хлеб из смеси ржаной и пшеничной муки (или муки пшенично-ржаной и ржано-пшеничной);

- хлеб из пшеничной муки различных выходов и сортов;

- булочные и сдобные изделия (бублики, баранки и сушки).

В последние годы более половины хлебопекарных предприятий находятся в частной собственности. В рыночных условиях начинают действовать законы конкуренции. Совершенствование оборудования, разработка и внедрение новых прогрессивных технологий основано на интенсификации производственных процессов, повышении качества и пищевой ценности вырабатываемой продукции, снижении потерь и затрат сырья.

Качество готовой продукции во многом зависит от качества исходного сырья, используемого согласно технологической инструкции и рецептуре изделия. При этом все поступающее пищевое сырье должно отвечать требованиям действующих стандартов, технологических условий, технических требований, иметь технический сертификат (или заключение), сертификат соответствия или удостоверения на качество которое гарантирует его качество и безопасность.

Актуальность темы дипломной работы определена тем, что хлеб был и остается одним из основных продуктов питания, так как хорошо насыщает и легко усваивается организмом.

Целью дипломной работы является формирование гигиенические критерий качества хлеба из муки первого сорта на предприятии ИП «Беседа».

Для достижения данной цели поставлены следующие задачи:

1. Изучить пищевую ценность хлеба и факторы, определяющие его качество

2. Изучить характеристику технологии выпечки пшеничного хлеба из муки 1 сорта на предприятии ИП «Беседа»

3.Провести анализ исследования на безопасность хлеба;

4.Установить соответствие вырабатываемой продукции требованиям действующих нормативных документов;

Методы исследования: аналитический, монографический.

- АНАЛИТИЧЕСКИЕ АСПЕКТЫ ИССЛЕДУЕМОГО ОБЪЕКТА

- Характеристика муки и ее хлебопекарные свойства

Хлебопекарным достоинством муки называется способность ее давать при соответствующем режиме тестоведения и выпечки заданные сорта хлеба наилучшего качества с наибольшим выходом.

Качество печеного хлеба характеризуется не только его питательностью и усвояемостью. Потребитель обращает существенное внимание на внешний вид хлеба (его форму, состояние корок, их окраску, наличие трещин и т.д.), разрыхленность и структуру мякиша (пористость), его вкус и аромат. Все эти признаки нашли отражение в действующих государственных стандартах на печеный хлеб. Качество печеного хлеба во многом зависит от состава ингредиентов, вводимых в тесто (рецептуры), организации технологического процесса на хлебопекарном предприятии и других причин.

Однако существенное влияние на качество будущего печеного хлеба оказывают потенциальные хлебопекарные свойства зерна – его сортовые особенности, условия выращивания, обработки и хранения.

В мировой практике известно, что только в результате двух первых причин (сортовых особенностей и условий выращивания) большая часть производимого зерна пшеницы обладает посредственными хлебопекарными качествами, некоторая его часть – хорошими и еще меньшая – высокими. Получение хлеба и больший объем его, прежде всего, определяется способностью теста при брожении и расстойке удерживать углекислый газ, выделяемый дрожжами.

Газоудерживающая способность теста может быть различной и зависит главным образом от количества и свойств клейковины. При хорошей клейковине и достаточном количестве ее тесто даже в конечный период его приготовления (брожения и расстойки в сформированном виде) очень пластично и хорошо удерживает накапливающийся углекислый газ. На величину объемного выхода хлеба оказывает влияние и газообразующая способность теста, т.е. способность образования в нем углекислого газа. При использовании хороших дрожжей она зависит от количества сахаров в муке и ее амилолитической активности. В тесте, приготовленном из муки, содержащей мало сахара и обладающей низкой активностью В-амилазы, дрожжи испытывают голодание и выделяют значительно меньше углекислого газа. Однако газообразующую способность теста можно легко повысить введением в него небольшого количества сахаров (мальтозы или сахарозы). Поэтому решающими факторами являются газоудерживающая способность теста и его формоустойчивость.

Таблица 1

Хлебопекарные свойства пшеничной муки

|

Показатель

|

Норма для муки сортов

|

|

|

высшего

|

I

|

II

|

|

Водопоглотительная способность, %

|

50

|

52

|

56

|

|

Газообразующая способность, см3 СО2 в 100 г муки:

|

|

|

|

|

Низкая

|

До 1300

|

|

Нормальная

|

1300 …1600

|

|

Высокая

|

Более 1600

|

|

Сахаробразующая способность, мг мальтозы в 10 г муки:

|

|

|

|

|

Нормальная

|

300

|

|

Пониженная

|

Менее 180…200

|

|

Сила муки по расплываемости шарика теста после 3 ч отлежки, мм:

|

|

|

|

|

Сильная мука

|

До 83

|

|

Средняя мука

|

83…97

|

|

Слабая мука

|

Более 97

|

|

Автоматическая активность, не более, %

|

|

|

|

|

При нормальном содержании клейковины среднего и хорошего качества

|

29

|

30

|

30

|

|

При пониженном содержании и качестве клейковины

|

20

|

20

|

25

|

|

Цвет муки и способность к потемнению за 6 ч отлежки, % к первоначальной белизне, не более

|

10

|

20

|

30

|

|

Качество хлеба по результатам пробной выпечки:

|

|

|

|

|

Объемный выход хлеба из 100 г муки, см3.

|

|

|

|

|

I класса, не менее

|

400

|

400

|

350

|

|

II класса, менее

|

400

|

400

|

350

|

|

Формоустойчивость (отношение высоты к диаметру подового хлеба):

|

|

|

|

|

I группы, не менее

|

0,40

|

0,40

|

0,35

|

|

II группы, менее

|

0,40

|

0,40…0,35

|

|

Различные свойства клейковины, содержащейся в зерне мягкой пшеницы, привели к необходимости технологической классификации пшеницы по признаку их пригодности для выработки хорошего печеного хлеба. В мировой практике и в нашей стране пшеницы подразделяют на три группы: сильные, средние и слабые.

Основной отличительной особенностью сильной пшеницы является ее способность служить при подсортировке эффективным улучшителем пшеницы с низкими хлебопекарными свойствами. Чем выше смесительная способность пшеницы, тем при меньшей ее добавке как компонента смеси достигается нужный эффект смеси. Сильная пшеница отличается высоким содержанием белка и клейковины хорошей упругости. Мука из сильной пшеницы способна поглощать при замесе теста относительно большее количество воды. Тесто обладает способностью хорошо удерживать углекислый газ. В процессе замеса, брожения и расстойки оно хорошо сохраняет свои физические свойства, мало расплывается. Хлеб из такой муки имеет большой объем и хорошую формоустойчивость. Пшеница средней силы (так называемый филлер) отличается средним содержанием клейковины хорошего качества. Такая пшеница сама по себе дает хлеб хорошего или удовлетворительного качества, но она не может быть использована как улучшитель. Слабой считают такую пшеницу, которая в чистом виде для целей хлебопечения непригодна. Она имеет низкое содержание белка и малоупругую клейковину, не обеспечивающую получение формоустойчивого хлеба. Слабая пшеница лишь при добавлении к ней сильной дает удовлетворительный по качеству хлеб.

- Изучение изделия, сырья и технологии приготовления

- Общая характеристика изделия, рецептура

Хлеб из муки первого сорта вырабатывают по ГОСТ 27842-88 массой 0,75 кг. Форма соответствующая хлебной форме, в которой производилась выпечка, с несколько выпуклой коркой, без боковых выплывов. Тесто готовят опарным способом с активацией дрожжей. Выпечка тестовых заготовок осуществляется в хлебопекарных пе�чах. Температура выпечки - от 220 до 240° С; продолжительность выпечки формового хлеба составляет 45-50 мин. Превращение теста в хлеб сопровождается потерей в весе, получившей название упека. Он образуется вследствие частичного испарения из теста воды и продуктов брожения (этилового спирта, углекислого газа, летучих кислот, альдегидов и т.д.) Величина упека колеблется от 6 до 14% и зависит от веса выпекаемого хлеба и режима выпечки. Упек прежде всего происходит в результате потери влаги в корке. Рецептура и режим приготовления теста для хлеба пшеничного из муки 1 сорта приведена в таблице 2.

Таблица 2

Рецептура и режим приготовления теста для хлеба пшеничного из муки 1 сорта

|

Рецептура и технологический режим

|

Расход сырья и параметры процесса по стадиям

|

|

|

Опара

|

Тесто

|

|

Мука 1 сорта, кг

|

24,5

|

24,5

|

|

Опара, кг

|

-

|

|

|

Дрожжи, кг

|

1,47

|

-

|

|

Раствор соли, кг

|

-

|

2,83

|

|

Раствор сахара, кг

|

-

|

3,89

|

|

Вода, кг

|

|

|

|

Температура начальная,0С

|

28-30

|

29-30

|

|

Продолжительность брожения, мин

|

150-180

|

75-90

|

|

Конечная кислотность опары, град

|

3,5-4,0

|

-

|

|

Конечная кислотность теста, град, не более

|

-

|

3,0

|

Продолжительность расстойки тестовых заготовок осу�ществляется в специальных расстойных шкафах при температуре 35-40° С и относительной влажности 80—85%; продолжительность расстойки от 20 до 120 мин. Изделие выпекают на поду в увлажненной камере при температуре 220-240 0С. Продолжительность выпечки 45-50 мин. По физико-химическим показателям согласно ГОСТ 27844-88 изделие должно соответствовать требованиям, приведенным в таблице 3.

Таблица 3

Органолептические и физико-химические показатели хлеба из муки пшеничной первого сорта

|

Наименование показателя

|

Характеристика

|

|

Форма

|

Правильная

|

|

Поверхность

|

Гладкая, без крупных трещин и подрывов

|

|

Цвет

|

Желтый

|

|

Мякиш

|

Пропеченный, эластичный

|

|

Пористость

|

Хорошо развита, без следов закала и непромеса

|

|

Вкус

|

Свойственный данному виду продукции

|

|

Запах

|

Свойственный данному виду продукции

|

|

Влажность, %

|

Не более 45,0

|

|

Пористость, %

|

Не менее 70,0

|

|

Кислотность, град

|

Не более 3,0

|

- Характеристика хранения и качество сырья

Мука - основное сырье для приготовления хлебобулочных изделий. Мука – это порошкообразный продукт, полученный путем размола зерна пшеницы. Муку доставляют с базы или мельницы, хранят в складах. Мука доставляет и хранится в тканевых мешках. На парных складах, мешки с мукой помещаются на деревянные стеллажи расположенные на расстояние 15 см; от пола (для вентиляции муки). Мешки укладываются штабелями, не более 10 – 12 рядов. Необходимо чтобы помещение склада было сухим и вентилируемым, с относительной влажностью воздуха 75%.В зимнее время должны отапливаться до t – 10 гр. Склад не должен быть заражен амбарными вредителями. Для изготовления изделий мука высшего сорта должна соответствовать нормам, указанным в таблице 4.

Таблица 4

Нормы качества муки

|

Сорт пшеничной муки

|

Цвет муки

|

Крупность помола

|

Зольность на с.в. %

|

Сырая клейковина, %

|

|

|

|

Остаток

на сите

|

проход через

сито

|

|

|

|

Первый сорт

|

Белый или белый с желтоватым оттенком

|

35/2

|

48/30

|

0,75

(не более)

|

30

|

Пшеничную муку на мини-пекарню доставляют в мешках, хранят в отдельном складе, который вмещает суточный запас. Каждый мешок с мукой имееет ярлык, на котором указано мукомольное предприятие, вид и сорт муки, массу и дату выработки. Муку разных сортов хранят отдельно друг от друга в мешках по 50 кг, которые укладывают на поддоны тройником и по высоте шести мешков. Температура склада не должна превышать 16-18 °С и влажностью 70-75%. Перед пуском на производство поверхность мешков очищают щеткой от пыли, после аккуратно вспарывают шов и просеивают на проссеивателе, для удаления посторонних частиц и примесей. При этом мука разрыхляется и насыщается кислородом. После просеивания, муку пропускают через магнитоуловитель, где удаляется метолломагнитные примеси. Затем муку взвешивают на напольных весах и пускают в дальнейшее производство. Белизну пшеничной муки определяют органолептически или по прибору РЗ –БПЛ. Муку хранят отдельно от всех видов дополнительного сырья.

Мучной склад должен быть сухим, отапливаемым, с хорошей вентиляцией; пол – плотным без щелей, желательно асфальтированным. Стены должны быть гладкими, побеленными или облицованными керамической плиткой. Температуру в мучных складах следует поддерживать не ниже 8 С. Вся мука, отпускаемая на производство, должна обязательно просеиваться через сита проволочные № 2,8-3,5 по ТУ 144-1374-86 или решетные № 28-35 по ГОСТ 214-83.

Дрожжи хлебопекарные прессованные (ГОСТ-171-81). Дрожжи - это биомасса из дрожжевых клеток, содержащие биологически активные вещества, в том числе ферменты, которые способны сбраживать сахар и разрыхлять тесто, повышая ценность дрожжевых мучных изделий. Перед пуском в производство дрожжи разводят водой до требуемой концентрации. Дрожжевую суспензию перед пуском в производство целесообразно пропускать через проволочное сито с размером ячеек не более 2,5 мм (№2,5 по ТУ 144-1374-86). Качество прессованных дрожжей оценивается по органолептическим и физико-химическим показателям, представленным в таблице 5.

Таблица 5

Качество прессованных дрожжей оценивается по органолептическим и физико – химическим показателям.

|

Цвет

|

Консистенция

|

Подъемная сила

|

|

Светлый цвет с желтоватым или сероватым оттенком, не допускается плесневого налета, без полос и темных пятен на поверхности

|

Плотная, легко ломающийся, но не мажущий

|

Не превышает 70 минут

|

Пресованные дрожжи скоропортящийся продукт, поэтому их хранят при t=0+4°С, уложенными на стелажах или поддонах. При подготовке дрожжей к производству с них снимают обертку, очищают от загрязнений, взвешивают, крошат и разводят водой, добавляя на 1 часть дрожжей 2 части воды, температурой не выше 29-32°С в дрожжемешалку. В случае замерзания дрожжей, перед употреблением их необходимо подвергнуть постепенному оттаиванию, при t= +4 +6°С, в холодильнике.

Соль поваренная пищевая. В хлебопечении в основном используется соль первого и второго сортов (ГОСТ 13830-84) с содержанием влаги не более 5,0 % для первого сорта и не более 6,0 % - для второго: с содержанием нерастворимых в воде веществ в первом сорте - не более 0,85 % и во втором -1,0 %. Дозу солевого раствора устанавливают в зависимости от фактической его плотности. Для обеспечения правильности дозирования соли рекомендуется применять раствор с постоянной плотностью 1/2.

Вода питьевая (ГОСТ 2874-82). Применяется для приготовления теста, должна отвечать требованиям, предъявляемым к питьевой воде, подаваемую централизованными системами водоснабжения, подающими воду одновременно для хозяйственно-питьевых и технических целей, и устанавливает гигиенические требования и контроль над качеством питьевой воды. Стандарт не распространяется на воду при централизованном использовании местных источников без разводящей сети труб.

Питьевая вода должна быть безопасна в эпидемическом отношении, безвредна по химическому составу и иметь благоприятные органо-лептические свойства.

Качество воды определяют ее составом и свойствами при поступлении в водопроводную сеть, в точках водоразбора водопроводной сети.

Жесткость воды выражается в виде суммы миллиграмм-эквивалентов ионов Са и Мg, содержащих на 1 л воды. Жесткость воды может, выражаться в градусах. Повышенная жесткость воды , применяемой для хлебопечения, не является недостатком, так как жесткая вода благоприятно влияет на физические свойства теста, улучшая его консистенцию.

Систематический контроль за качеством воды осуществляют органы санитарного надзора Министерства здравоохранения. При возникновении сомнений в качестве воды в каждом отдельном случае предприятия ставят об этом в известность органы санэпидемнадзора.

Сахар - песок (ГОСТ 21-78) – пищевой продукт, представляющий собой сахарозу в виде отдельных кристалликов. Сахар-песок должен иметь сладковатый вкус, без посторонних привкусов и запахов. Это сыпучий продукт без комков, белого с блеском цвета.

Для промышленной переработки допускается сахар-песок с массовой долей влаги не более 0,15 % и массовой долей сахарозы не менее 99,55%, имеющей плотность до 1,5 ед. Металлопримесей допускается не более 3мг на 1кг сахара размерами не более 0,3 мм в наибольшем линейном измерении.

Сахар – песок должен быть упакован в новые мешки или бывшие в употреблении чистые тканевые мешки первой и второй категорий. Мешки не должны загрязнять сахар кострой или ворсом и иметь посторонний запах. Сахар не должен просыпаться через ткань и швы мешков; в тканевые мешки с вкладышами: полиэтиленовыми толщиной не более 0,100 мм, размеров 10959 см по ГОСТ 19360-74; бумажными трехслойными склеенными открытыми марки НМ, размеров 9260 см по ГОСТ 2226-75.

При необходимости сокращения расхода воды на технологические нужды сахар-песок или сахар-сырец растворяют в натуральной сыворотке. Растворение сахара в молочной сыворотке осуществляется при температуре от 8 0С до 70 0С в сахарорастворителях или емкостях из нержавеющей стали, снабженных мешалкой. Концентрация сахара в растворе сыворотке 45-63%. Содержание сахара в единице объема или массы определяется, исходя из плотности раствора. В производственных условиях (при Т= 25-35 0С), хранить растворы рекомендуется не более 1-2 суток.

Подготовка сырья и подача его на производство. Мука, поступающая из склада на производство, должна быть взвешена, просеяна и очищена от ферропримесей. Сахар и соль должны подаваться на производство в виде отфильтрованных растворов, сухие и прессованные дрожжи - разведенными водой. Для подготовки сырья (дрожжей, маргарина и др.) к производству следует предусматривать отдельное помещение.

1.2.3 Химический состав, усвояемость, энергетическая ценность хлеба

Основной химический компонент хлеба – углеводы. Они наряду с простыми сахарами служит для человека основным энергетическим материалом. Кроме того, с хлебом человек получает необходимые для жизни белки, витамины и минеральные вещества. В хлебе есть и фитостерины, и травянистые аналоги холестерина.

Также в хлебе есть и много витаминов. Это тиамин, рибофлавин и никотинамид. Тиамин необходим для нормального обмена веществ, особенно углеводов в организме. При недостатке тиамина понижается аппетит. Наиболее богаты тиамином хлеб и бобовые культуры. Этот витамин хорошо сохраняется в присутствие щелочей. Рибофлавин необходим для нормального обмена веществ, белков и углеводов в организме. При недостатке рибофлавина в пище, у человека наблюдается сухость и трещины губ. Наибольшее количество рибофлавина содержится в хлебе и в печени. Витамин устойчив при нагревании, но легко разрушается на свету. Никотинамид необходим для осуществления процессов биологического окисления в организме. Много никотинамида содержится в гречневой крупе, в грибах и в хлебе. Кроме того, этот витамин может образовываться в организме из аминокислоты триптофана. С хлебом в человеческий организм поступает 14% калорий. В хлебе содержится: 20% белка, 26% тиамина, 5% никотинамида, 14% рибофлавина, 34% железа и 17% кальция. На 100г. хлеба содержится: мука пшеничная 2 – го сорта, 44,3мл. воды, 8,1г белков, 1,2г жиров, 42г углеводов, 1,2г клетчатки, 0,7г органической кислоты, 2,5 золы, 575мг натрия, 185мг калия,37 мг кальция, 65 мг магния, 218 мг фосфора, 2,8 мг железа, 0,12мг рибофлавина, 0,21 мг тиамина и 2,81 мг никотинамида.

Усвоение хлеба в организме человека зависит главным образом от вида, качества муки и ее вы�хода. Мука с высоким содержанием клейковины обладает хорошими хлебопекарными свойствами. Хлеб, выпеченный из такой муки, имеет высокую пористость. Он легко пропитыва�ется соками желудочно-кишечного тракта, хорошо перевари�вается и усваивается. Большое влияние на полноту усвоения оказывает выход муки. Хлеб из муки со значительным со�держанием отрубей, при прочих равных условиях усваивает�ся хуже, так как они препятствуют перевариванию питатель�ных веществ хлеба. В то время, как, например, белки хлеба пшеничного из муки 75%! выхода усваиваются на 91,7%, белки хлеба пшеничного из муки 96%' выхода - только на 85,5%. Белки хлеба ржаного при прочих равных условиях усваиваются хуже белков пшеничного хлеба. Усвояемость белков ржаного хле�ба колеблется в пределах 61,7-73,6%, пшеничного - от 85,5 до 91,7%. Усвоение углеводов хлеба составляет 93-98%. Оно в меньшей степени зависит от вида муки, ее выхода и обусловлено качеством хлеба.

Усвояемость влияет на величину биологической и энергетической ценности продукта. Усвояемость хлеба и его отдельных компонентов зависит от многих причин: индивидуальных особенностей человека, его состояния, вкуса к данному сорту хлеба, степени измельчения муки и ее выхода, химического состава и состояния отдельных веществ хлеба, его качества, влажности мякиша и других.

Имеет значение и то, с чем употребляют в пищу хлеб: усвояемость белков, жиров и углеводов в смешанной пище намного выше, чем в однородной. Тщательные исследования этого вопроса были проведены в Институте питания АМН (табл. 106). Как видно из таблицы, усвояемость пшеничного хлеба в целом и по важнейшим веществам выше, чем усвояемость ржаного. Особенно велика разница в усвояемости белка. Снижение выхода пшеничной и ржаной муки сопровождается возрастанием усвояемости.

Энергетическая ценность хлеба определяется особенностью его химического состава и зависит от вида, сорта муки и рецептуры.

Энергетическая ценность хлеба пшеничного выше соответствующего сорта ржаного. С повышением сорта муки увеличивается количество выделяемой энергии. Сорта хлеба, где рецептурой предусмотрены добавки различных питательных веществ, характеризуются более высокой энергетической ценностью. Так, энергетическая ценность 100 г хлеба из муки пшеничной обойной равна 849 кДж, из муки пшеничной высшего сорта — 975, из муки ржаной сеяной — 895, хлеба улучшенного — до 1 100, сдобных изделий — до

1450 кДж.

- Изучение предприятия

- Общая характеристика предприятия ИП «Беседа»

Юридический адрес: Казахстан, 110015 г.Костанай, ул.Мауленова, д.16. Телефон: (7142) 28-88-22.

На территории предприятия расположена мини-пекарня. Мини-пекарня представляет собой одноэтажное здание. Мини-пекарня вырабатывает хлеб, хлебобулочные и кондитерские изделия, торты, пирожные, выпечку.

Предприятие работает в 1 смену:

1 смена - с 7.00 ч до 15.00 ч.

В здании имеется бытовые помещения: администрация, лаборатория, экспедиция, помещения для хранения сырья, помещение для хранения продукции, комнаты для подготовки сырья к производству, производственный цех.

Водоснабжение пекарни осуществляется от городских сетей. Пекарня запроектирована с сетью бытовой, производственной и дождевой канализацией. Электроснабжение пекарни, от городской электрической сети.

На мини пекарни работают: технолог, тестовод, пекарь, электрик – механик, водитель-грузчик.

В 1967 году было принято решение о строительстве хлебозавода на ул. Индустриальная. Ввод в эксплуатацию хлебозавода осуществлён в сентябре 1968 года. Проектная мощность завода составила 43 тонны хлеба и булочных изделий в сутки, при ассортименте 20 наименований. Фактически же завод выпускал 40 тонн продукции в сутки из которых 10 тонн приходилось на хлеб. С целью механизации производственных процессов, на хлебозаводе были спроектированы, смонтированы и пущены в эксплуатацию поточные комплексно-механизированные линии с использованием тестоприготовительных агрегатов непрерывного действия систем Рабиновича, и расстоечно-печных агрегатов на базе тупиковых печей ФТЛ-2. В качестве топлива, сжигаемого в печах использовался мазут. С целью механизации разгрузки, хранения, просеивания и доставки муки в производство на заводе был построен склад бестарного хранения муки ёмкостью 150 т. Разгрузка муковозов и подача муки к тестомесильным машинам и агрегатам осуществляется по трубопроводам при помощи сжатого воздуха. В середине 70x годов прошлого века время требовало от производителей существенного расширения ассортимента продукции, совершенствования технологии. Поэтому на хлебокомбинате была произведена реконструкция с переводом всех печей и котельной на газ. И вместо двух тупиковых печей люлечного типа, были установлены 4 импортные туннельные печи, производства Чехословакии, а также автоматическая линия по производству мелкоштучных изделий. Каждый год в 80х отключался газ в среднем на 10 дней и чтобы не останавливать производство предприятие модернизировало печки под использование их на солярке, когда не было газа. Тогда же была необходимость увеличить ассортимент продукции, что и было сделано. С 30 наименований, завод перешел на выпуск 50 наименований.

После распада СССР в период экономических реформ была проведена реорганизация системы управления отраслью. Прошла приватизация предприятий. С 1992 года хлебозавод приватизировался и стал именоваться АОЗТ "Хлебозавод". В 2002 году на одной из печек не было автоматического делителя хлеба. Была произведена модернизация печи и добавили делитель Кузбас, Российского производства. Также в начале 2000 годов была произведена замена оборудования по размешиванию теста, была добавлена новая линия для булочной продукции, куплены новые формы для хлеба и батонов. С 2003 года завод был оформлен как ИП «Беседа». Ассортимент насчитывает свыше 130 наименований хлебобулочных и кондитерских изделий.

В здании имеется бытовые помещения: администрация, лаборатория, экспедиция, помещения для хранения сырья, помещение для хранения продукции, комнаты для подготовки сырья к производству, производственный цех. Проектная мощность 48 тонн.

Водоснабжение осуществляется от городских сетей. Пекарня запроектирована с сетью бытовой, производственной и дождевой канализацией. Электроснабжение пекарни, от городской электрической сети.

Опыт высококвалифицированных кадров, эффективно использующих новейшее оборудование и передовые технологии - гарантия отличного качества и широкого ассортимента продукции. За многие годы работы хлебокомбината накоплен опыт и высокое мастерство в выпечке ржаного и ржано-пшеничного хлеба, недоступный мини-пекарням. Лаборатория постоянно проверяет и анализирует сырье, так как оно изменчиво. Завод постоянно развивается и улучшается.

- Организация производства. Технохимический контроль на

предприятии

Цель контроля технологического процесса - предотвращение выпуска продукции, не соответствующей требованиям стандарта, укрепление технологической дисциплины, выполнение норм выхода готовой продукции.

Контроль технологического процесса включает проверку выполнения рецептур, качества полуфабрикатов, выполнение технологического режима по влажности, кислотности, температуре, продолжительности брожения, режимов и продолжительности расстойки и выпечки, правильности укладки готовых изделий, а так же контроль количественных показателей технологического процесса. Схема технологического контроля представлена в таблице 6.

Таблица 6

Контроль технологического процесса

|

Полуфабрикаты или стадия технологического процесса

|

Контролируемые показатели

|

Периодичность и момент контроля

|

|

Растворы соли, сахара

|

Плотность раствора

|

Перед подачей в расходные емкости 2-3 раза в смену

|

|

Приготовление полуфабрикатов

|

Точность дозирования сырья при замесе

|

По мере необходимости

|

|

Тесто

|

Влажность. Органолептическая оценка, температура. Кислотность, подъемная сила

|

После замеса и в конце брожения, по мере необходимости

|

|

Разделка и формировка

|

Масса куска. Ориентировачные размеры сформированных заготовок, соответствие норм.

|

После разделки, перед расстойкой

|

|

Расстойка

|

Продолжительность, температура, относительная влажность.

|

По мере необходимости, перед выпечкой

|

|

Выпечка

|

Продолжительность, температура. Давление пара, готовность, t мякиша

|

При выпечке, на выходе из печи, по мере необходимости

|

|

Хранение

|

Правильность укладки, продолжительность хранения, влажность помещения.

|

При укладке, по мере необходимости

|

2 ПРОЕКТНАЯ ЧАСТЬ

2.1 Расчет производственных рецептур

Производственные рецептуры составляются на основании нормативных рецептур (унифицированных), которые приведены в сборнике рецептур. Рецептуры новых видов изделий можно взять в лаборатории хлебозавода. Необходимо также знать часовую производительность печи и технологические параметры выбранного способа приготовления теста.

При расчетах рецептур плотность раствора соли можно принимать 1:2, а раствора сахара 1:3, что соответствует содержанию 26 кг соли и 63 кг сахара в 100 кг раствора.

Для удобства расчетов принимают, что в 1литре дрожжевого молока содержится 500 г прессованных дрожжей с влажностью 75 % и воды 1:1.

Расчет производственных рецептур, не зависимо от способа замеса и приготовления теста, ведут по одним и тем же формулам.

Часовой расход количество муки, идущей на приготовления теста (М м.об) рассчитывается :

, (1)

где Рчп - часовая производительность печи;

В - выход изделия, %.

Общее содержание муки в порции теста, если дежа загружается по нормам:

, кг (2)

где V – объем месильного чана тестомесительной машины (дежи),

(V -140 , 330л);

q – количество муки идущей на 100л геометрического объема емкости по нормам загрузки месильного чана, кг (q – 1с -35 кг).

Определяем массу муки на замес опары:

, кг (3)

где Nоп – количество муки необходимое для замеса опары (по рецептуре)

Количество муки на замес теста:

кг (4)

Ритм замеса теста:

, мин (5)

Определим массу сырья в опаре:

Количество дрожжей( Мдр) определяем по формуле:

, кг (6)

где Р др –дозировка пресованных дрожей к общему количеству муки в тесте, %;

х – количество частей воды на одну часть пресованных дрожей

(х =23).

Выход опары находим по формуле:

(7)

где Мсв.оп –содержание сухих веществ в тесте, приготовленных из 100 кг муки,кг;

Wоп – влажность опары, (согласно рецептуре , %)

Количество воды, расходуемой для замеса опары (теста) определяется:

, л (8)

где М оп - выход опары (теста), кг;

Мс.оп. – расход сырья для замеса опары ( теста), кг.

Количество раствора соли и сахара (Мр) определяется по формуле:

(9)

где Р – дозировка сахара (соли) к общей массе муки по унифицированному рецептуре, %

С - содержание сахара (соли), % к массе раствора.

Количество дополнительного сырья , применяемого без растворения (Мж) определяется по формуле:

, кг (10)

Выход теста рассчитываем по формуле:

(11)

где Мсв – содержание сухих веществ в тесте, приготовленных из 100 кг муки, кг;

Wт – влажность теста;

Количество воды для замеса теста находим по формуле:

, кг; (12)

Производим расчет производственных рецептур. Предпочтительным для производства изделия является опарный способ.

Часовой расход количество муки, идущей на приготовления теста (М м.об) рассчитываем по формуле (1):

кг/час

Общее содержание муки в порции теста, если дежа загружается по нормам, определяем по формуле (2):

М м.об = кг

Ритм замеса теста определяем по формуле (5):

мин

Максимальный ритм замеса теста с большим содержанием сахара и жира составляет 40 мин.

Определяем массу муки на замес опары по формуле (3):

кг

Количество муки на замес теста определяем по формуле (4):

кг

Определим массу сырья в опаре:

Количество дрожжей( Мдр.) определяем по формуле (6):

кг

Для определения выхода опары определяем содержание в ней сухих веществ в таблице 7.

Таблица 7

Содержание сухих веществ в опаре

|

Компоненты опары

|

Масса, кг/час

|

Влажность, %

|

Сухие вещества

|

|

|

|

|

%

|

кг/час

|

|

Мука

|

24,5

|

14,5

|

85,5

|

20,948

|

|

Дрожжи

|

1,47

(Мдр =0,49)

|

75

|

25

|

0,123

|

|

Всего

|

Мс.оп = 25,97

|

|

|

Мс.в.=21,071

|

Выход опары находим по формуле (7):

Wоп = Wт+1,5 = 45,5+1,5 = 47 %

кг

Количество воды, расходуемой, для замеса опары определяем по формуле (8):

л

Определяем количество сырья на замес теста:

Количество раствора соли, сахара (Мр) определяется по формуле (9):

кг

кг

Для определения выхода теста определяем содержание в ней сухих веществ составляем таблицу 8.

Таблица 8

Количество сухих веществ в тесте на замес

|

Компоненты теста

|

Масса, кг/час

|

Влажность, %

|

Сухие вещества

|

|

|

|

|

%

|

кг/час

|

|

Мука 1 с

|

24,5

|

14,5

|

85,5

|

20,948

|

|

Опара

|

39,75

|

-

|

-

|

21,071

|

|

Раствор соли

|

2,83

|

74

|

26

|

0,736

|

|

Сахар

|

3,89

|

37

|

63

|

2,451

|

|

Всего

|

М с.т.= 70,97

|

-

|

-

|

Мс.в. = 45,206

|

Выход теста рассчитываем по формуле (11):

кг

Количество воды для замеса теста находим по формуле (12):

кг

Данные расчета производственной рецептуры и технологический режим приготовления теста записываем в таблицу 9.

Таблица 9

Производственная рецептура приготовления теста опарным способом для хлеба пшеничного из муки 1 сорта

|

Рецептура и технологический режим

|

Расход сырья и параметры процесса по стадиям

|

|

|

Опара

|

Тесто

|

|

Мука 1 сорта, кг

|

24,5

|

24,5

|

|

Опара, кг

|

-

|

|

|

Дрожжи, кг

|

1,47

|

-

|

|

Раствор соли, кг

|

-

|

2,83

|

|

Раствор сахара, кг

|

-

|

3,89

|

|

Вода, кг

|

|

|

|

Температура начальная,0С

|

28-30

|

29-30

|

|

Продолжительность брожения, мин

|

150-180

|

75-90

|

|

Конечная кислотность опары, град

|

3,5-4,0

|

-

|

|

Конечная кислотность теста, град, не более

|

-

|

3,0

|

2.2 Расчет запасов сырья, площадей для его хранения

Для определения запасов сырья на складе необходимо рассчитать суточный расход каждого вида сырья на основании суточной выработки продукции и выхода изделия.

Суточный расход муки определяем по формуле:

, кг (13)

где Рсп – суточная производительность печи по данному виду изделия, кг;

В – выход изделия, %.

Суточный расход каждого вида сырья определяется по формуле:

, кг (14)

где Рс – дозировка сырья, % к общей массе муки по унифицированной рецептуре.

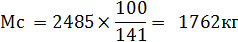

Суточный расход муки первого сорта для хлеба определяем по формуле (13):

Определяем суточный расход каждого вида сырья по формуле (14):

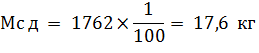

Суточный расход дрожжей:

Суточный расход соли

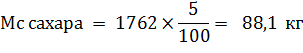

Суточный расход сахара

Расчетные данные оформляем в таблицу 10.

Таблица 10

Суточный расход дополнительного сырья

|

Наименование изделий

|

Суточная выработка,

кг

|

Суточный расход сырья, кг

|

|

|

|

Мука

|

Дрожжи

|

Соль

|

Сахар

|

|

Хлеб пшеничный из муки 1 сорта

|

2485

|

1762

|

17,6

|

26,4

|

88,1

|

На мини-пекарнях муку хранят в мешках, массой 50 кг на поддонах тройником, по высоте 6 м. Склад рассчитывается на семисуточный запас муки. Для расчета необходимого количества мешков и поддонов составляем таблицу 11.

Таблица 11

Необходимое количество мешков и поддонов

|

Сорт муки

|

Суточный расход, кг

|

Складской запас,

кг

|

Масса мешков

|

Количество

мешков

|

Количество

Мешков

на поддоне

|

Количество поддонов

|

|

Мука

1 с

|

1762

|

12334

|

50

|

246

|

18

|

13

|

Запасы дополнительного сырья рассчитываются на основании сроков для его хранения. Скоропортящееся сырье необходимо хранить тарным способом в холодильных камерах, площадь которых необходимо рассчитывать. Расчет складского запаса сырья в таре и площади для его хранения представлен в таблице 12.

Таблица 12

Расчет складского запаса в таре и площади для его хранения

|

Вид сырья

|

Суточный расход, кг

|

Срок хранения, сутки

|

Складс-кой запас, кг

|

Нагрузка, кг/м2

|

Площадь хранения, м2

|

|

Скоропортящиеся:

|

|

Дрожжи

|

17,6

|

3

|

52,8

|

250

|

0,2

|

|

Всего

|

17,6

|

3

|

52,8

|

|

0,2

|

|

Сырье длительного хранения:

|

|

|

Соль

|

26,4

|

15

|

396

|

800

|

0,49

|

|

Сахар

|

88,1

|

15

|

1321

|

250

|

5,3

|

|

Всего

|

114,5

|

30

|

1717

|

|

5,79

|

2.3 Расчет пищевой ценности хлеба из муки 1 сорта

При окислении 1 г белка образуется 4 ккал энергии, 1 г жира - 9 ккал, 1 г углеводов - 4,1 ккал. 1 ккал = 4,184 кДж энергии.

Пищевая ценность в 100 г изделия:

Жиры - 0,7 г;

Белки - 7,2 г;

Углеводы - 48,0 г.

Масса нетто: 750 г.

Расчет жиров, белков и углеводов, содержащихся в 750 г продукта:

Жиры:

750 г - Х г

100 г - 0,7 г

Х=(750*0,7)/100=5,3 г

5,3*9=47,7 ккал

Белки:

750 г - Х г

100 г - 7,2 г

Х=(750*7,2)/100=54 г

54*4=216 ккал

Углеводы:

750 г - Х г

100 г - 48,0 г

Х=(750*48,0)/100=360 г

360*4,1=1476 ккал

Таким образом, пищевая ценность продукта равна:

5,3+54+1475=1535,3 ккал

Выражаем в кДж: 1535,3 *4,184=6423,69 кДж

Вычисляем энергетическую ценность:

Энергетическая ценность продукта в 100 г равна:

750г – 1535,3 ккал

100 г - Х ккал

Х=(100*1535,3)/750=204,7 ккал

.

- ПУТИ СОВЕРШЕНСТВОВАНИЯ ИССЛЕДУЕМОГО ОБЪЕКТА

- Экономическое обоснование. Исходные данные

3.1.1 Расчет рабочего периода времени предприятия

Таблица 13

Исходные данные

|

№

п/п

|

Показатели

|

Единица измерения

|

Цифровые данные

|

|

1.

|

Стоимость основных производственных фондов.

|

тыс. тенге

|

4000

|

|

2.

|

Суточная производительность.

|

т/ сутки

|

4

|

|

3.

|

Норма расхода электроэнергии на 1 т. выпускаемой продукции.

|

кВт ч

|

43

|

|

4.

|

Стоимость 1квт-ч

|

тенге

|

13,42

|

|

5.

|

Розничные цены на основное и дополнительное сырье:

|

тенге за кг.

|

|

|

|

мука 1 сорта

|

|

100

|

|

|

дрожжи

|

|

300

|

|

|

соль

|

|

30

|

|

|

сахар-песок

|

|

150

|

|

6.

|

Нормы расхода дополнительного сырья.

|

кг на 100 кг муки

|

|

|

|

дрожжи

|

кг

|

1,0

|

|

|

соль

|

кг

|

1,5

|

|

|

сахар-песок

|

кг

|

5

|

|

7.

|

Норма выхода готового изделия.

|

%

|

141

|

|

8.

|

Численность персонала.

|

чел.

|

5

|

|

|

технолог

|

чел.

|

1

|

|

|

тестовод

|

чел.

|

1

|

|

|

пекарь

|

чел

|

1

|

|

|

водитель-грузчик

|

чел

|

1

|

|

|

электрик – механик.

|

чел

|

1

|

|

9.

|

Количество часов работы в смену.

|

часов

|

8

|

|

10.

|

Количество смен.

|

смен в сутки

|

1

|

А) Рабочий период времени определяется по формуле:

, (сут), (15)

где КФВ - календарный фонд времени (сутки);

Оп.л. - плановые остановки(сутки).

Рп 1 = 90 – 6 = 84 (сут)

Рп 2 = 91 – 4 = 87 (сут)

Рп 3 = 92 – 10 = 82 (сут)

Рп 4 = 92 – 7 = 85 (сут)

Рп г = 365 - 27 = 338 (сут)

В) Коэффициент использования рабочего времени определяется по формуле:

, (16)

где РП - рабочий период(сутки).

КФВ-календарный фонд времени (сутки).

Кирв1 = 84/90 = 0,93

Кирв2 = 87/91 = 0,95

Кирв3 = 82/92 = 0,89

Кирв4 = 85/92 = 0,92

Кирв г = 338/365 = 0,926.

Таблица 14

Показатели фонда рабочего времени

|

Показатели

|

год

|

1кв

|

2кв

|

3кв

|

4кв

|

|

Календарный фонд времени, дни

|

365

|

90

|

91

|

92

|

92

|

|

Капитальный ремонт оборудования, дней

|

10

|

-

|

-

|

10

|

-

|

|

Прочие остановки, дней

|

17

|

6

|

4

|

-

|

7

|

|

Всего остановок, дней

|

27

|

6

|

4

|

10

|

7

|

|

Рабочий период, дней

|

338

|

84

|

87

|

82

|

85

|

|

Коэффициент использования рабочего времени.

|

0,92

|

0,93

|

0,95

|

0,89

|

0,92

|

3.1.2 Расчет оптовых цен на готовое изделие и производственной программы

Цена – это денежное выражение стоимости товара. Виды цен, применяемые в рыночной экономике:

- розничная цена – по которой ведется продажа единичного товара;

- оптовая цена - по которой ведется продажа крупными партиями;

- рыночная цена - по которой идет купля-продажа на рынке;

- скользящая цена – устанавливается договором в зависимости от определенных условий;

- твердая цена – неподлежащая изменению.

Цена выполняет следующие функции:

- уравновешивающая (спрос и предложение способствуют установлению цены);

- ориентирующая (способность цен сигнализировать об изменениях потребительского спроса).

Оптовые цены определяются исходя из розничных, по формуле:

, тыс. тенге (17)

где Цр.т.- розничная цена за 1 тонну, тыс. тенге

Цр.кг-розничная цена за 1 кг/тенге.

Розничная цена за 1 кг продукции определяется по формуле:

, тенге (18)

где Цр.ед- розничная цена за единицу продукции, тенге

м - масса 1 изделия, кг.

Скидка от розничной цены равна 10% и определяется по формуле:

, тыс. тенге (19)

Оптовая цена определяется по формуле:

, тыс тенге (20)

Расчет производим по формулам (19) – (20):

Расчет оптовых цен на готовое изделие заносим в таблицу 15.

Таблица 15

Оптовые цены на готовое изделие

|

Наименование изделия

|

Развес, кг

|

Розничная цена за 1 ед. тенге

|

Розничная цена за 1 тонну,

тыс. тенге

|

Скидка 10%, тыс. тенге

|

Оптовая цена за 1 тонну, тыс. тенге

|

|

Хлеб пшеничный из муки 1 сорта

|

0,75

|

43

|

57,3

|

5,73

|

51,5

|

Производственной программой называется план выпуска и реализации продукции предприятием. Поэтому основной задачей любого предприятия является выполнение производственных программ. Каждое промышленное предприятие независимо от того, в какой отрасли оно работает, обязательно имеет производственную программу, которое показывает экономическую эффективность работы предприятия. Производственная программа определяет объем выпуска в номенклатуре и ассортименте, как в натуральном, так и в стоимостном выражении.

Для того чтобы рассчитать производственную программу необходимо знать:

1. Количество населения.

2. Потребление хлеба в сутки.

3. Производственная мощность предприятия.

4. Производительность печи.

5. Плановый рабочий период предприятия.

6.Рецеттуру и норму выхода готового изделия.

7. Состав и количество сырья.

Производственная программа в натуральном выражении рассчитывается по формуле:

, т/год (21)

где Пп - производственная программа, т/год;

Q - суточная производительность, т/сутки;

РП- рабочий период, сутки.

Производственная программа в стоимостном выражении рассчитывается по формуле:

, тыс тенге (22)

где ТП- стоимость товарной продукции, тыс. тенге

Пп- производственная программа в натур. выражении, т /год

Оц.- оптовая цена за 1 тонну продукции, тенге.

Производственную программу рассчитываем по формулам (21) – (22).

Данные расчета переносим в таблицу 16.

Таблица 16

Показатели расчетов производственной программы предприятия

|

Наименование изделия

|

Пп,т/сутки

|

Пп, т/год

|

Оц.т.т/т

|

ТП, т.т/год

|

|

Хлеб пшеничный из муки 1 сорта

|

4

|

1343,8

|

51,5

|

69210,2

|

3.1.3 Расчет амортизационных отчислений основных средств

Стоимость основных фондов рассчитывают по формуле:

, тыс. тенге (237)

где ОПФ - стоимость основных производственных фондов, тыс. тенге

Ст.р.- Структура основных фондов, %

Амортизационные отчисления определяются по формуле:

, тыс. тенге. (24)

где ОФ- сумма основных фондов, тыс. тенге

Nа- норма амортизации, %;

Стоимость основных фондов и амортизационных отчислений заносим в таблицу 17.

Таблица 17

Стоимость амортизационных отчислений основных средств

|

Виды основных фондов

|

Структура,%

|

Стоимость, т. т

|

Норма амортизации, %

|

Амортизационные отчисления,

тыс. тенге

|

|

Здания

|

45

|

1800

|

7

|

126

|

|

Сооружения

|

12

|

480

|

8

|

38,4

|

|

Машины и оборудование

|

32

|

1280

|

22

|

281,6

|

|

Передаточные устройства

|

4

|

160

|

20

|

32

|

|

Транспортные средства

|

5

|

200

|

25

|

50

|

|

Инвентарь

|

2

|

80

|

10

|

8

|

|

Всего

|

100

|

4 000

|

|

536

|

3.1.4 Расчет количества и стоимости основного и дополнительного сырья

Количество основного сырья определяют по формуле:

, т/год. (25)

где Пп- производственная программа, т/год;

Нв- норма выхода готовой продукции, %

Скидку рассчитывают по формуле:

,т.т. (26)

где Цр- цена реализации 1 кг. муки в розничной торговле, тенге.

Оптовая стоимость 1кг. муки определяется по формуле:

, т (27)

Стоимость 1 тонны муки по оптовой цене определяется по формуле:

, т.т. (28)

Стоимость муки рассчитывается по формуле:

(29)

Транспортно-заготовительные расходы определяют по формуле:

, т.т (30)

Затраты на приобретение основного сырья определяются по формуле:

, т.т. (31)

Расчет количества и стоимости основного сырья производим по формулам (25)-(31). Результаты расчетов оформляем в таблицу 24.

Расчет количества и стоимости дополнительного сырья

Количество дополнительного сырья определяется по формуле:

, т/год (32)

где Нр - норма расхода на 100 кг. Муки, кг/100 кг.муки.

Таблица 18

Затраты для приобретения основного сырья

|

Наименование

|

Цена за 1 т.

муки в розницу,

т.т.

|

Цена за 1 т.

муки оптом,т.т.

|

Выход, %

|

Количество

муки,

т/год

|

Стоимость

муки,

т.т/год

|

ТЗР,

т.т/год

|

Всего, стоимость основного сырья,

т.т.

|

|

Мука 1 с

|

100

|

90

|

141

|

238,27

|

21444,3

|

4288,86

|

25733,16

|

Скидка от розничной цены на дополнительное сырье (10%) определяется по формуле:

, тнг. (33)

где Цр - розничная цена дополнительного сырья, тенге.

Оптовая цена на дополнительное сырье рассчитывается по

формуле:

,тнг. (34)

Стоимость дополнительного сырья определяют по формуле:

, т.т. (35)

Транспортно-заготовительные расходы определяют по формуле:

, т.т. (36)

Стоимость затрат на дополнительное сырье:

, тыс. тенге. (37)

Расчет количества и стоимости дополнительного сырья производим по формулам (32) – (37). Данные расчетов заносим в таблицу 19.

Таблица 19

Стоимость затрат на дополнительное сырье

|

Наименование дополнительного сырья

|

Цена за 1 кг. дополнительного сырья, в розницу, тенге

|

Цена за 1кг. доп. сырья оптом,

тенге

|

Количество, тонн/год

|

Стоимость доп. сырья тыс.тенге/год

|

ТЗР,

тыс.тенге/год

|

Всего стоимость дополнительного сырья

тыс.тенге /год.

|

|

Дрожжи

Соль

Сахар

Итого

|

300

30

150

|

270

27

135

|

2,51

3,76

12,54

|

677,7

101,52

1692,9

|

135,54

20,304

338,58

|

813,24

121,824

2031,48

2966,544

|

3.1.5 Расчет затрат на электроэнергию и топливо

Общая потребность в электроэнергии определяется по формуле:

Э/э, кВт, (38)

где Э/э - потребность в электроэнергии, кВт

Нрэ/э –норма расхода электроэнергии на 1 тонну готовой продукции, кВт.

Стоимость электроэнергии рассчитывается по формуле:

Сэ/э= Э/э Ц1 кВт,т.т (39)

где Ц1 кВт- стоимость 1 кВт, тенге.

Стоимость топлива определяется по формуле:

, т.т. (40)

Расчет стоимсоти электроэнергии и топлива производим по формулам (38)-(40). Расчеты оформляем в таблице 20.

Таблица 20

Стоимость электроэнергии и топлива

|

Наименование изделия

|

Производствен-ная программа, т/год

|

Норма расхода э/э на 1 тонну, кВт

|

Количество э/э в кВт/год

|

Стоимость э/э, т.т/год.

|

Стоимость топлива,

т.т /год

|

|

Хлеб пшеничный из муки 2 сорта

|

335,972

|

43

|

14447

|

193,879

|

58,164

|

3.1.6 Расчет фонда оплаты труда

Организация оплаты труда состоит из основных элементов:

- Формирование фонда оплаты труда;

- Нормирование труда;

- Установление тарифной системы;

- Определение формы системы оплаты труда.

Фонд оплаты труда представляет собой источник средств, предназначенных для выплат з/п и выплат социального характера.

Нормирование труда дает возможность учитывать качество труда и индивидуальный вклад работника в общие результаты деятельности предприятия.

Заработная плата рабочих может регулироваться тарифной системой – это совокупность источников, на основе которых устанавливается заработная плата рабочих разных специальностей, различных по уровню квалификации и по условиям труда.

Элементами тарифной системы являются тарифно-квалификационный справочник, тарифная сетка, тарифная ставка. Для тарификации работ и установления разряда применяется тарифно-квалификационный справочник. При сдельно-прогрессивной системе – изготовленная продукция в пределах установленной нормы оплачивается по обычным расценкам, а сверх этой нормы по повышенным.Повременная оплата труда предусматривает оплату за отработанное время.

При повременной форме оплаты труда есть 2 системы: повременно- премиальная и прямая повременная. Дополнительная з/п включает сумму, связанную с выплатой за практически отработанное время.

Дневная тарифная ставка определяется по формуле:

,тнг. (41)

где Тс.д.- дневная тарифная ставка.,тнг.

Тс.ч. – часовая тарифная ставка, тнг.

Т- количество часов работы в смену.

П- численность персонала по специальности.

Определим дневную тарифная ставка по формуле (41). Результаты расчетов оформим в таблице 26.

Годовой фонд оплаты труда складывается из основной оплаты труда, дополнительной оплаты труда, премиального фонда.

Основная заработная плата определяется по формуле:

, т.т (42)

где Зп.о- основная заработная плата, т.т

Ср –сдельная расценка, тнг.

Пп - производственная программа, т/год.

Сдельная расценка определяется по формуле:

(43)

где Ср- сдельная расценка, тнг.

Тс.д.- сумма тарифных ставок, тнг.

Всм- сменная выработка, т/смену.

Выработка в смену определяется по формуле:

, т/см (44)

где Всм- сменная выработка, т/см;

Пп- производственная программа, т/год;

Чсм- количество смен;

РП- рабочий период, дни.

Дополнительная заработная плата (5%) определяется по формуле:

Зп.д.= , т.т. (45)

Премиальный фонд (15%) определяются по формуле:

,т.т. (46)

Годовой фонд оплаты труда определяется по формуле:

,т.т. (47)

Отчисления от годового фонда оплаты труда определяют по формуле:

,т.т. (48)

Определим годовой фонд оплаты труда по формулам (41) – (48):

Полученные данные оформляем в таблице 22.

Таблица 21

Тарифные ставки обслуживающего персонала

|

Наименование профессии

|

Количество человек

|

Разряд

|

Часовая тарифная ставка, тнг

|

Дневная тарифная ставка, тнг.

|

|

Технолог

|

1

|

5

|

350

|

2800

|

|

Тестовод

|

1

|

4

|

350

|

2800

|

|

Пекарь

|

1

|

-

|

300

|

2400

|

|

Водитель - грузчик

|

1

|

-

|

250

|

2000

|

|

Электрик – механик

|

1

|

-

|

250

|

2000

|

|

Всего

|

5

|

|

|

12000

|

Таблица 22

Показатели фонда заработной платы

|

Наименование изделия

|

Производственная программа,

т/год

|

Сдельная расценка, тенге

|

Основная заработная плата,

тыс.тенге

|

Дополнительная зар. плата, тыс.тенге

|

Премиальный фонд,тыс.тенге

|

Годовой фонд,

тыс. тенге

|

Отчисления от ГФ, тыс.тенге

|

|

Хлеб пшеничный из муки 1 сорта

|

335,972

|

12072

|

4055,854

|

202,793

|

638,797

|

4897,444

|

489,744

|

3.1.7 Расчет производственной себестоимости и показателей экономической эффективности производства

Себестоимость продукции - это выражение в денежной форме текущих затрат предприятия на производство продукции, и ее сбыт.

Прочие расходы определяются по формуле:

, тыс.тенге (49)

где Со.с- стоимость основного сырья, т.т.;

Сд.с- стоимость дополнительного сырья, т.т.

Производственная себестоимость определяется по формуле:

С/с пр = С о.с.+Сд.с.+Сэ/э +Ст +Гф + Отч. +Ао+П (50)

Коммерческие расходы определяем по формуле:

,т.т. (51)

Полная себестоимость изготавливаемой продукции определяется по

формуле:

С/с полн.=С/с пр+Кр, т.т. (52)

Производим расчет себестоимости продукции по формулам (49) – (52).

Расчеты производим в таблице 23.

Таблица 23

Смета затрат

|

Статьи затрат

|

Сумма, тыс. тенге.

|

|

1. Материальные затраты:

|

28951,747

|

|

- основное сырье

|

25733,16

|

|

- дополнительное сырье

|

2966,544

|

|

- электроэнергия

|

193,879

|

|

-топливо

|

58,164

|

|

2. Заработная плата:

|

4897,444

|

|

- основная

|

4055,854

|

|

-дополнительная

|

202,793

|

|

- премиальный фонд

|

638,797

|

|

3.Отчисления от заработной платы.

|

489,744

|

|

4.Аммортизационные отчисления

|

536

|

|

5. Прочие расходы.

|

3004,484

|

|

Итого: Производственная себестоимость.

|

37879,494

|

|

6.Коммерческие расходы

|

2353,474

|

|

Всего: Полная себестоимость.

|

40232,968

|

К показателям экономической эффективности производства относят:

1. Прибыль (убыток)

2. Затраты на 1 тенге товарной продукции.

3. Рентабельность.

4. Производительность труда.

5. Трудоемкость продукции.

6. Фондоотдача.

7. Фондоемкость.

Прибыль – показатель, характеризующий эффективность использования ресурсов, услуг, качества, роста производства, выпуска продукции и является источником простого и расширенного производства. Прибыль распределяется:

- плановая - общая сумма балансовой прибыли, которую предприятие должно получить в плановом периоде от своей производственно-хозяйственной деятельности;

- фактическая – прибыль по отчетному балансу и на дату его восстановления.

Уровень рентабельности представляет собой отношения прибыли к себестоимости продукции. Различают 2 вида рентабельности:

- рентабельность продукции – показать прибыльность производимой продукции;

- рентабельность общая - показывает выгодность предприятия в целом.

Пути повышения рентабельности: повышение прибыли, повышение качества продукции, повышение уровня всей производственной деятельности, улучшение использования основных производственных фондов и оборотных средств.

Затраты на 1 тенге товарной продукции показывает, во сколько предприятию обходится производство на 1 тенге товарной продукции.

С помощью фондоотдачи можно соизмерить вырабатываемую продукцию с величиной производственных фондов, используемых для ее производства.

Фондоемкость является величиной обратной величине фондоотдачи. Чем выше показатель фондоотдачи и ниже фондоемкость производства, тем лучше используются основные фонды предприятия.

Прибыль предприятия определяется по формуле:

, т.т. (53)

Затраты на 1 тенге товарной продукции определяем по формуле:

, т.т. (54)

Рентабельность продукции определяют по формуле:

, % (55)

Производительность труда определяют по формуле:

, т/год (56)

Фондоотдача находится по формуле:

, тнг. (57)

Фондоемкость определяется по формуле:

, тнг. (58)

Таблица 24

Показатели экономической эффективности производства

|

Наименование показателя

|

Величина показателя

|

|

Производственная себестоимость, т.т.

|

37879,494

|

|

Полная себестоимость, т.т.

|

40232,968

|

|

Прибыль, т.т.

|

28977,2

|

|

Затраты на 1 тенге товарной продукции ,тнг.

|

0,58

|

|

Уровень рентабельности,%

|

72

|

|

Производительность труда, т/год/чел.

|

268,8

|

|

Фондоотдача, тнг.

|

17,3

|

|

Фондоемкость , тнг.

|

0,057

|

- Формирование гигиенических критерий качества хлеба пшеничного из муки 1 сорта. Повышение пищевой ценности хлеба

3.2.1 Пищевая ценность хлеба

Основной задачей хлебопекарных предприятий является выработка хлеба наилучшего качества. На решение этой важнейшей задачи направлены усилия всех работников предприятия. Показатели качества обязательно входят в ГОСТы на соответствующие виды продукции. Чтобы получить хлеб наилучшего качества, на предприятии должен осуществляться контроль партий поступающего сырья, применяемых при производстве продукции.

Качество пищевых продуктов, в том числе хлеба, - это совокупность характеристик, которые обуславливают потребительские свойства пищевой продукции и обеспечивают ее безопасность для человека.

Пищевая ценность хлеба - комплекс свойств хлеба, обеспечивающих физиологические потребности человека в энергии и основных питательных веществах (белках, жирах, углеводах, витаминах, минеральных веществах, пищевых волокнах).

Энергетическая ценность хлеба – количество энергии, высвобождаемой в организме человека из пищевых веществ хлеба для обеспечения его физиологических функций.

Биологическая ценность хлеба – показатель качества белков хлеба, отражающий степень соответствия его аминокислотного состава потребностям организма в аминокислотах для синтеза белка.

Биологическая эффективность - показатель качества жировых компонентов хлеба, отражающий содержание в них полиненасыщенных жирных кислот.

Безопасность хлеба – отсутствие опасности для жизни и здоровья людей нынешнего и будущих поколений, определяемое соответствием хлеба требованиям гигиенических нормативов.

Используемое в хлебопечении сырье очень разнообразно. Его можно разделить на две группы: основное и дополнительное. К первому относят все то, что необходимо для получения теста и хлеба: муку, воду, разрыхлители (дрожжи, закваски) и соль. Есть сорта хлеба без соли, так называемые ахлоридные, вырабатываемые для больных со специальной диетой. Иногда к основному сырью относят и сахар, вводимый при замесе теста в небольших количествах (около 1 %) в качестве питательной среды для дрожжей, улучшения их газообразующей способности.

Дополнительное сырье вводят в рецептуру для повышения пищевой ценности хлеба: увеличения его калорийности, содержания белков, витаминов и т.д. (молоко, жиры, сахар, потока, яйца, витамины и т. д.)

Продукт содержит значительное количество белков и углеводов, главным образом в виде крахмала. Велика и энергетическая ценность хлеба.

Таблица 25

Химический состав(%) хлеба пшеничного

|

Продукт

|

Вода

|

Белки

|

Углеводы

|

Клетчатка

|

Зольность

|

Энергетическая ценность

|

|

Хлеб пшеничный

- формовой из обойной муки

- из муки II сорта

- из муки высшего сорта

- из муки I сорта

- подовый, из муки II сорта

|

44,3

41,2

37,8

39,5

39,3

|

8,1

8,1

7,6

7,6

8,3

|

42

46

52,3

49,7

48,1

|

1,2

0,4

0,1

0,2

0,4

|

2,5

2,0

0,3

0,3

2,0

|

853

924

979

949

953

|

Особенность хлеба как продукта питания – отсутствие несъедобной части. При правильной технологии производства вся масса (100%) хлеба съедобна, в то время как у картофеля несъедобная часть составляет 28%, у капусты белокочанной – 20%. Основными факторами, определяющими качество хлеба, являются качественные показатели основного и дополнительного сырья, в первую очередь хлебопекарные свойства муки и правильное ведение технологического процесса на современном оборудовании с применением новейших технологий.

На хлебопекарные свойства муки и качество хлеба значительно влияет активность ферментов, содержащихся в муке. Мука не всегда отвечает требованиям, предъявляемым хлебопеками. Для повышения качества муки и хлеба в мировой практике широко применяются улучшители окислительного и восстановительного действия, ферментные препараты, разные композиции улучшителей. Выбор вида улучшителя и его дозировка зависят от хлебопекарных свойств муки, способа и режима приготовления теста, его рецептуры. Количество улучшителя уточняют путем проведения пробных выпечек.

Использование ферментов в пищевой промышленности уже много лет является само собой разумеющимся. Ферментные препараты микробного происхождения (грибные и бактериальные) являются эффективными улучшителями качества хлеба.

Повышение пищевой ценности хлеба можно осуществлять регулированием химического состава изделий в результате использования традиционного для хлебопечения сырья и введением биологически активных добавок (БАД), позволяющих получать готовые изделия, обладающие функциональными свойствами и предназначенные для лечебного и профилактического питания. Применение биологически активных добавок позволяет изменять химический состав изделий в нужную для каждого конкретного вида изделия сторону. Например, увеличивать содержание пищевых волокон в изделии можно за счет введения либо пищевых диетических отрубей, либо использования целого зерна, либо использования микрокристаллической целлюлозы. Увеличить содержание белка и соответственно, уменьшить содержание крахмала можно путем введения белоксодержащего сырья (концентратов и изолятов молочного, сывороточного, соевого и горохового белков.

- Белковая ценность хлеба

Содержание белка колеблется от 4,7% в хлебе из ржаной муки до 8,35% в хлебе из пшеничной муки. Хлеб из муки грубого помола биологически более полноценен, чем хлеб из муки высоких сортов. В хлебе из пшеничной муки наиболее дефицитны такие аминокислоты, как метионин, триптофан. В ржаном хлебе лизина содержится больше, но метионина и триптофана в нем недостаточно. В хлебе много глютаминовой кислоты, содержание которой доходит до 40% всех аминокислот. Она участвует в обмене веществ, связывает аммиак, образующийся в результате жизнедеятельности нервных клеток, участвует в синтезе других аминокислот, повышает умственную и физическую работоспособность. Благодаря ей хлеб обладает уникальной способностью не «приедаться» при ежедневном употреблении.

Во всех хлебных изделиях преобладают углеводы. Их количество составляет в среднем 50% (из них 80% - крахмал). Они удовлетворяют потребности организма человека в энергии (56-58% всех суточных затрат) при норме потребления хлеба 450 г в день (280 г пшеничного и 170 г ржаного). Особое место занимают неусвояемые углеводы (клетчатка и гемицеллюлозы), которые почти не расщепляются, но усиливают перистальтику кишечника.

За счет хлеба на 50% удовлетворяется потребность организма человека в витаминах группы В. Наличие витаминов в хлебе обусловлено сортом муки. Больше всего витаминов в хлебе из обойной муки. Но содержание витаминов уменьшается вследствие их разрушения при выпечке (теряется до 20-30%). Чем выше сорт муки, тем меньше в ней периферических частей зерна, тем беднее она витаминами, в том числе и витамином В1. Чем мука беднее отрубями и частичками зародыша, тем беднее она и витаминами группы В и токоферолами. Поэтому естественно, что белый хлеб, получаемый из муки низких выходов, чрезвычайно беден витаминами, в то время как хлеб из обойной муки или муки 100% выхода содержит их гораздо больше. Существенным источником витаминов в хлебе служат дрожжи и закваски. Пекарские дрожжи по сравнению с зерном и мукой содержат весьма значительное количество витаминов В1, В2 и никотиновой кислоты.

Хлеб важен и как источник минеральных элементов. В нем содержатся калий, фосфор, магний, в несколько меньшем количестве - натрий, кальций, хлор и др. Хлеб низших сортов содержит больше минеральных элементов.

От химического состава зависит энергетическая ценность хлеба. С повышением сорта муки увеличивается количество выделяемой энергии. Улучшенные сорта хлеба за счет введения дополнительного сырья характеризуются более высокой энергетической ценностью. Так, энергетическая ценность 100 г хлеба из обойной пшеничной муки составляет 849 кДж, из пшеничной муки высшего сорта - 975, из ржаной сеяной - 895, хлеба, улучшенного по рецептуре, - 1100, сдобных изделий - до 1450 кДж.

В заключении можно сказать, что качество такого продукта, как хлеб, в настоящее время довольно легко варьировать, улучшать, при помощи всевозможных добавок, концентратов и пр. Хлеб, который в России является одним из основных продуктов питания, очень сильно изменился в последние годы - расширился ассортимент (за счет ввозимых зарубежных рецептов - появились целые самостоятельные группы: французский, немецкий, австралийский хлеб, а также за счет отечественных разработок и забытых рецептов - хлеб из проращенной пшеницы и т.д.). Резко возросло количество препаратов, с помощью которых возможно хлеб из низших сортов муки «преобразовать» в высококачественные сорта, используя специальные улучшители, наполнители и т.п.

В то же время этот вопрос приобретает особенно важное значение в условиях недостатка в диете мясных, молочных и рыбных продуктов, овощей и фруктов. В этих условиях с полной очевидностью выступает целесообразность обогащения хлеба различными белковыми, витаминными и минеральными добавками. При этом наиболее эффективно и безвредно для организма обогащение хлеба натуральными продуктами, особенно такими ценными в пищевом отношении добавками, как сухое обезжиренное молоко или молочная сыворотка.

В условиях разнообразного сбалансированного питания, когда в диете наряду с хлебом и другими получаемыми из зерна продуктами содержатся в достаточном количестве мясные, молочные и рыбные продукты, яйца, овощи и фрукты, вопрос о пищевой ценности хлеба становится менее острым. Однако и в этих условиях такие факторы, как содержание в хлебе белка и незаменимых аминокислот, витаминов и минеральных соединений, объем хлеба, эластичность и пористость мякиша, цвет корки и внешний вид, аромат и вкус имеют не менее важное значение.

- Минеральная ценность хлеба

Роль минеральных веществ в питании человека исключительно велика. Минеральные вещества входят в состав всех клеток, тканей, костей; они поддерживают кислотно-щелочное равновесие в организме и оказывают большое влияние на обмен веществ.

Минеральные вещества в зависимости от их содержания в продуктах или организме человека условно подразделяют на макроэлементы и микроэлементы.

Вопрос о роли минеральных веществ зерна, муки и хлеба в снабжении

человеческого организма этими веществами, также как и вопрос о белковом

и витаминном составе хлеба, приобретает особую остроту и актуальность

при повышенном потреблении хлеба и сравнительно большой дозе зерновых

продуктов в диете.

Содержание минеральных веществ в муке и хлебе наиболее высоко в муке из

цельного зерна и приготовленном из нее хлебе, а наиболее низко в муке

высшего сорта и соответствующем хлебе.

При исследовании минерального состава пшеницы, муки и хлеба, совершенно

очевидно, что содержание всех макро- и микроэлементов в процессе помола

существенно уменьшается. Что же касается хлеба, то повышенное содержание

минеральных веществ следует объяснить обогащением его за счет

дополнительных ингредиентов, вносимых в тесто в процессе замеса.

Таким образом, если с точки зрения мукомола низкое содержание в муке

минеральных веществ - признак муки высшего или первого сорта, то с точки

зрения пищевой промышленности это признак менее полноценного продукта.

С точки зрения физиологии питания наибольшее значение среди минеральных компонентов зерна имеют кальций, а также фосфор и железо, усвояемость

которых в значительной степени снижается из-за образования нерастворимых

солей фитиновой кислоты.

В среднем за счет хлеба суточная потребность и кальции удовлетворяется на 10—20 %, в фосфоре и железе — на 33—38 %. Наблюдается явная недостаточность кальция. Содержание минеральных веществ в хлебе зависит от вида зерна; copтa и выхода муки; технологии приготовления хлеба; применения добавок; качества воды, используемой на замес теста. Минеральная ценность ржаного хлеба выше, чем пшеничного, благодаря большему содержанию и лучшему соотношению в нем таких элементов, как кальций и железо.

Больше минеральных веществ содержится в хлебе из муки, смолотой из зерна без отбора отрубей и из муки высоких выходов. Это связано с тем, что минеральные вещества сконцентрированы в основном в оболочке, алейроновом слое и зародыше зерна. При сортовом помоле эти части зерна удаляют. И все же хлеб из муки любых выхода и сорта нуждается в обогащении кальцием, а хлеб из пшеничной муки высшего сорта — и в обогащении железом. Например, в пшеничном хлебе из муки, смолотой из зерна без отбора отрубей, железа в 5 раз больше, чем в хлебе из муки высшего сорта. Фосфора в хлебе хотя и много, но значительная его часть находится в составе соединений фитиновой кислоты. Часть его высвобождается за счет действия фермента муки фитазы, гидролизующей фитиновую кислоту до фосфорных соединений.