Технология сваривания – прихватка фланца к трубе. (С помощью ручной дуговой и газовой сварки)

ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТА

На тему: Технология сваривания – прихватка фланца к трубе. (С помощью ручной дуговой и газовой сварки).

2015г

Содержание.

1. Вводная часть.

1.1 История возникновения сварки

1.2 Сварка в Украине.

2. Теоретическая часть.

2.1 Инструкция по технике безопасности во время выполнения сварочных работ;

2.2 Спецодежда.

2.3 Рабочее место.

3. Практическая часть.

3.1 Ручное дуговое сваривание. Газовое сваривание.

4. Охрана труда.

5. Выводы.

6. Список литература.

Первая часть

Вводная

Кузнечная сварка и пайка были ведущими процессами сварочной техники вплоть до конца ХIХ в., когда начался совершенно новый, современный период развития сварки. Несоизмеримо выросло производство металла и всевозможных изделий из него, многократно - потребность в сварочных работах, которую не могли уже удовлетворить существовавшие способы сварки. Началось стремительное развитие сварочной техники - за десятилетие она совершенствовалась больше, чек за столетие предшествующего периода. Быстро развивались и новые источники нагрева, легко расплавлявшие железо: электрический ток и газокислородное пламя.

Особо нужно отметить открытие электрического дугового разряда, на использовании которого основана электрическая дуговая сварка - важнейший вид сварки настоящего времени. Видная роль в создании этого способа принадлежит ученым и инженерам нашей страны. Само явление дугового разряда открыл и исследовал в 1802 году русский физик и электротехник, впоследствии академик Василий Владимирович Петров.

В 1802 г. русский академик В.В. Петров обратил внимание на то, что при пропускании электрического тока через два стержня из угля или металла между их концами возникает ослепительно горящая дуга (электрический разряд), имеющая очень высокую температуру. Он изучил и описал это явление, а также указал на возможность использования тепла электрической дуги для расплавления металлов и тем заложил основы дуговой сварки металлов.

Н.Н. Бенардос в 1882 г. изобрел способ дуговой сварки с применением угольного электрода. В последующие годы им были разработаны способы сверки дугой, горящей между двумя или несколькими электродами; сварки в атмосфере защитного газа; контактной точечной электросварки с помощью клещей; создан ряд конструкций сварочных автоматов. Н.Н. Бенардосом запатентовано в России и за границей большое количество различных изобретении в области сварочного оборудования и процессов сварки.

Автором метода дуговой сварки, плавящимся металлическим электродом, наиболее распространенного в настоящее время, является Н.Г.

Славянов, разработавший его в 1888 г.

Н.Г. Славянов не только изобрел дуговую сварку металлическим электродом, описал ее в своих статьях, книгах и запатентовал в различных странах мира, но и сам широко внедрял ее в практику. С помощью обученного им коллектива рабочих-сварщиков Н.Г. Славянов дуговой сваркой исправлял брак литья и восстанавливал детали паровых машин и различного крупного оборудования. Н.Г. Славянов создал первый сварочный генератор и автоматический регулятор длины сварочной дуги, разработал флюсы для повышения качества наплавленного металла при сварке. Созданные Н.Н. Бенардосом и Н.Г. Славяновым способы сварки явились основой современных методов электрической сварки металлов.

Внедрение сварки в производство проходило очень интенсивно, так в России с 1890 по 1892 года было по их технологии отремонтировано с высоким качеством 1631 изделие, общим весом свыше 17 тыс. пудов, это в основном чугунные и бронзовые детали. Они даже разработали проект ремонта российского памятника литейного производства «Царь-колокола», но работа не была разрешена, и мы сейчас можем любоваться на российские нетленные символы: колокол, который не звонил, и на пушку, которая не стреляла.

Сварка в Украине

Известный мостостроитель академик Патон Евгений Оскарович, предвидя огромное будущее электросварки в мостостроении и в других отраслях хозяйства, резко сменил поле своей научной деятельности и в 1929 году организовал сначала лабораторию, а позднее первый в мире институт электросварки (г. Киев). Им было разработано и предложено много новых и эффективных технологических процессов электросварки. В годы войны в короткий срок под его руководством были разработаны технология и автоматические стенды для сварки под слоем флюса башен и корпусов танков, самоходных орудий, авиабомб.

В настоящее время широкое развитие получили такие новые способы сварки как: порошковыми материалами, плазменная, контактная и электрошлаковая, сварка под водой и в космосе и др., многие, из которых были разработаны в Институте электросварки имени Е.О. Патона, который в последние годы возглавлял сын основателя института - академик Борис Евгеньевич Патон.

Кроме головного, в этой отрасли, института сварки имени Е.О. Патона, вопросами сварки успешно занимаются многие учебные институты (УПИ, ЧИМЭСХ, ЛГАУ и др.), институты объединения «Ремдеталь».

Наибольшее развитие наука о сварке и техника применяемых в настоящее время передовых методов сварки подучила в нашей стране благодаря трудам многих ученых, инженеров и рабочих-новаторов сварочного производства. Ими создано большое количество типов сварочного оборудования, марок электродов, разработаны новые прогрессивные сварочные процессы, в том числе высокомеханизированные и автоматизированные, освоена техника сварки многих металлов и сплавов, глубоко и всесторонне разработана теория сварочных процессов. В последние годы сварка повсеместно вытеснила способ неразъемного соединения деталей с помощью заклепок.

Сейчас сварка является основным способом соединения деталей при изготовлении металлоконструкций. Широко применяется сварка в комплексе с литьем, штамповкой и специальным прокатом отдельных элементов заготовок изделий, почти полностью вытеснив сложные и дорогие цельнолитые и цельноштампованные заготовки.

История газовой сварки

Газовая сварка возникла после разработки промышленного способа производства карбида кальция (1893—1895 гг.). Из последнего легко получается горючий газ — ацетилен, который имеет преимущественное применение при газовой сварке из-за своей температуры сгорания в кислороде, которая составляет 3150 °C. Первые газовые горелки для сварки появились в 1900—1902 гг. Промышленное применение ацетилено - кислородная сварка получила в 1906 г., когда появились достаточно надежные конструкции ацетиленовых генераторов и инжекторные сварочные горелки.

Газовая сварка и кислородная резка металлов нашли широкое

применение в машиностроении, металлургической промышленности и строительстве, как при изготовлении новых изделий, так и при ремонте.

Пламя газовой горелки используется также для наплавки твердых сплавов, пайки, закалки и для других работ.

Важное промышленное значение имеет кислородная резка, дающая возможность резать металлы различной толщины не только по прямой линии, но и по любому контуру. В ряде производств кислородная резка является одним из основных элементов технологического процесса изготовления металлических изделий.

Вторая часть

Теоретическая

К работам допускаются лица старше 18 лет, которые прошли медкомиссию, вводный и первичный инструктаж; обязаны выполнять правила внутреннего распорядка, соблюдать технологическую дисциплину, бережно относиться к инструменту, устройствам, материалу, спецодежде и другим средствам индивидуальной защиты. Содержать в чистоте рабочее место, работать исправными инструментами, знать принцип действия и правила технической эксплуатации механизмов и устройств, которые используются. Уведомлять мастера о выявлении неисправности.

Получил задание: Технология сварки – прихватка фланца к трубе (при помощи ручной дуговой и газовой сварки). Данная деталь будет служить соединителем для труб.

Для выполнения поставленной задачи буду использовать:

Средства индивидуальной защиты (далее СИЗ)

Костюм сварщика брезентовый состоит из куртки и брюк.

Куртка выполнена с центральной потайной бортовой застежкой на пуговицах, с отложным воротником с хлопчатобумажной накладкой. Рукава втачные, двухшовные с отверстиями для воздухообмена. Отверстия для воздухообмена расположены и на кокетке на спинке. Карманы на боковых швах. Брюки:

с двумя накладными карманами впереди, с притачным поясом.

Материал: брезент с огнеупорной пропиткой плотностью 520 г/м2 или 550 г/м2.

Краги сварочные

Краги сварщика представляют собой удлиненные перчатки с раструбами, пошитые из спилка. Слово краги означает большие отвороты на перчатках (или сапогах). Основное назначение краг - защитить руки сварщика от теплового воздействия источника сварочного нагрева, будь то электрическая дуга, плазма, газовая горелка и др. Кроме этого при сварочных процессах мы имеем дело с образованием большого количества искр. При нарушении технологии сварки возможны выплески жидкого металла. Неосторожные движения сварщика могут привести к прикосновению к разогретым деталям или оснастке. Сварочная дуга - это мощный источник ультрафиолетового излучения, от которого также необходимо защищать кожу.

Отсюда вытекают необходимые требования к средствам индивидуальной защиты рук при сварочных процессах. Сварочные краги должны обладать достаточно высокой прочностью при максимальных теплозащитных и огнестойких свойствах.

Маску сварщика Днипро-М WH-350AD хамелион

Технические особенности:

- тип электроснабжения: батарейки / солнечные батареи;

- светофильтр (в см): 11*0.9*0.09;

- затемнение (светлый режим): 4DIN;

- затемнение (темный режим): 9DIN - 13DIN;

- время переключения в темный/ светлый режим: 1/15000 с / 0.1-1.0;

- защита от излучения: инфракрасная, ультрафиолетовая;

- масса: 430 грамм.

Страна производства: Украина.

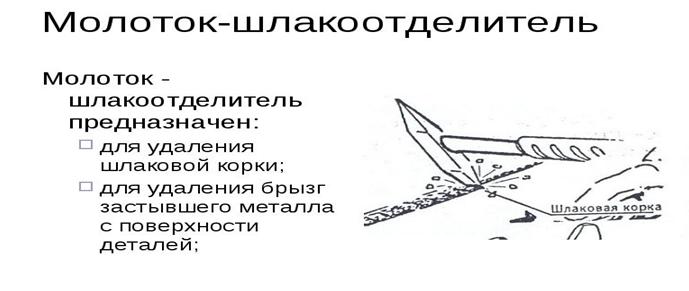

Средства для очистки шва от шлака:

Щётка гребешок для снятия ржавчин Данная модель щетки имеет пластмассовую рукоятку с небольшим отверстием для подвески (то есть удобного хранения). Основное предназначение этой щетки - это обработка различных металлических поверхностей, а также снятие ржавчины, налета, старой краски и так далее.

Очки для газовой сварки с откидным светофильтром

Инструмент для разметки:

ТРАНСФОРМАТОР AC WELDER BX-300 C

Технические характеристики:

Напряжение 220/380 В, максимальная мощность 11 кВт, напряжение без нагрузки 50 В, пределы регулирования сварочного тока 65-250 А, используемые электроды 2-5 мм, вес 25 кг.

Электрододержатель сварочный DE 2400

Характеристики:

Максимальный сварочный ток: 500 Ампер.

Оптимален при работе сварочными электродами: (3мм), 4мм, 5мм, 6мм.

Сечение кабеля: от 35 до 90 мм.

Особенности модели:

Высокая механическая прочность и стойкость к ударам и падениям.

Обеспечивает жёсткую фиксацию электрода в нескольких положениях.

Рукоятка из токонепроводящего материала с рифлением для прочного хвата.

Огромный ресурс циклов зажима и отпуска электродов.

Электроды Монолит 3мм РЦ (Е 46) 2.5кг

Электроды Монолит обеспечивают отличные сваривательно-технологические свойства легкое первоначальное и повторное зажигание, умеренное и стабильное горение дуги, малое разбрызгивание, гладкое и равномерное формирование шва, непроизвольное отделение шлака, а также высокие механические показатели металла шва, в том числе ударной вязкости при -20 С. Рекомендованы для сварки листовой стали и стальных конструкций, подверженных статичным и динамичным нагрузкам, различных резервуаров и технологических трубопроводов, в том числе, в судостроительстве. Идеально подходят для прихватки и коротких швов. Имеют хорошие показатели при сварке конструкций с невозможностью точной сборки под сварку.

Для газовой сварки используют

Кислородный баллон

Газообразный кислород наполняют в баллоны под давлением 15 МПа (150 кгс/см2).

В баллоне емкостью 40 л при давлении 15 МПа (150 кгс/см2) кислорода содержится 6 м3.

В сварочной практике наибольшее распространение нашли баллоны емкостью 40 л. Эти баллоны имеют такие размеры: наружный диаметр 219 мм, толщину стенки 7 мм, высоту 1390 мм, вес без газа 67 кг. Кислородные баллоны изготовляются цельнотянутыми из стали с временным сопротивлением 65 кг/мм2 и относительным удлинением 15%. Кислородные баллоны рассчитаны на рабочее давление 150 кгс/см2 и проходят гидравлические испытания на пробное давление 225 кгс/см2. Они окрашиваются в голубой цвет и имеют надпись «Кислород» черными буквами. Верхнюю сферическую часть баллона не окрашивают. На ней выбивают паспортные данные баллона: марка завода-изготовителя, тип баллона, вес в килограммах, емкость в литрах, рабочее и испытательное давление атмосферах, дату изготовления и срок следующего испытания, клеймо ОТК завода-изготовителя. Здесь же выбивают клейма инспекции Котлонадзора при последующих осмотрах и испытаниях баллона, которые производят через каждые пять лет.

Пропановый баллон

Баллоны для технического пропана изготавливают из листовой углеродистой стали толщиной 3 мм. Конструктивные особенности баллонов. К верхней части сварного цилиндрического корпуса пропанового баллона приварена горловина, а к нижней — днище и башмак . В горловине имеется резьбовое отверстие, в которое ввернут латунный вентиль. Внутри баллона расположены подкладные кольца. Для защиты вентиля баллона от механического повреждения служит предохранительный колпак. Высота баллона 950 мм, диаметр 309 мм, масса без газа 35 кг, вместимость 55 дм3, рабочее давление 1,6 МПа (16 кгс/см2). Газ в баллоне находится в сжиженном состоянии. Масса пропана в баллоне не должна превышать 24 кг. Кроме того, выпускают пропановые баллоны вместимостью 25 и 5 дм3. Кратковременный максимальный отбор газа не должен превышать 1,25 м3/ч, а нормальный во избежание замерзания вентиля — 0,6 м3/ч. Цвет баллонакрасный, надпись белая. Боковой штуцер корпуса вентиля имеет левую резьбу.

Редуктор кислородный БКО-50-4ДМ

Технические характеристики:

БКО-50-4ДМ - повышенные точность поддержания давления и стойкость к замерзанию!

Предназначен для понижения и регулирования давления газа - кислорода, поступающего из баллона, и автоматического поддержания рабочего давления газа

Наибольшая пропускная способность, м3/ч - 50

Максимальное давление газа на входе, МПа (кгс/см2) - 20 (200)

Максимальное рабочее давление газа, МПа (кгс/см2) - 1,25 (12,5)

Масса, не более, кг - 1,2.

Редуктор пропановый БПО-5ДМ

Технические характеристики:

Предназначен для понижения и регулирования давления газа - пропан-бутана, поступающего из баллона, и автоматического поддержания рабочего давления газа.

Наибольшая пропускная способность, м3/ч - 5,0

Максимальное давление газа на входе, МПа (кгс/см2) - 2,5 (25)

Максимальное рабочее давление газа, Мпа (кгс/см2) - 0,3 (3)

Масса, не более, кг - 0,5

Рукава для газовой сварки

В зависимости от назначения резиновые рукава для газовой сварки и резки металлов подразделяют на следующие классы:

I - для подачи пропана и бутана под давлением Р 6,3 кгс/см2 (0,63 МПа);

III - для подачи кислорода под давлением Р 20 кгс/см2 (2 МПа),

Газовая горелка для сварки и пайки пропаном ГЗУ 247

Технические характеристики:

Толщина свариваемого металла: от 0,5мм до 7мм.

Используемый газ: пропан-бутан, кислород.

Вес горелки: 0,42 кг.

Длина: 400 мм.

Клапана огнепреградительные

Клапана огнепреградительные кислород и пропан

Предназначены для предотвращения противотока газа в кислородных и газовых рукавах. Устанавливается на резак или горелку.

Проволка присадочная СВ08Г2С

Проволока стальная легированная марки: СВ-08Г2С без покрытия для сварки стальных конструкций. Диаметр от 0,8 до 4,0 мм.

Рабочее место

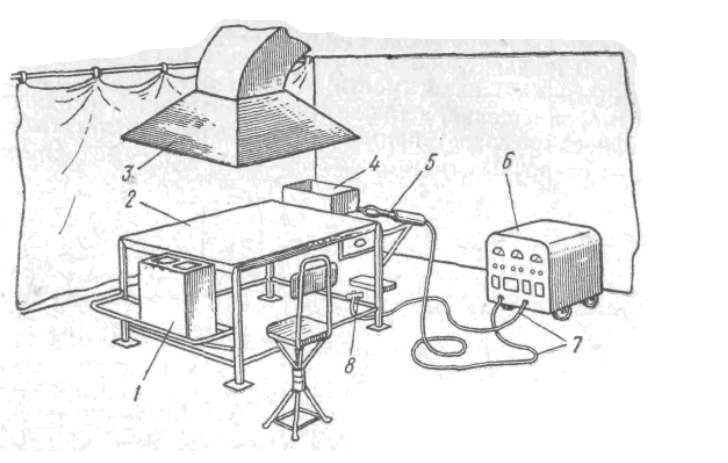

Сварочный пост для ручной сварки: 1-контейнер для электродов; 2-стол сварщика; 3 зонт вытяжки; 4-ящик для инструментов; 5-электрододержатель; 6-источник питания; 7-сварочные провода; 8-зажим обратного провода.

Сварочный пост – это рабочее место сварщика, оборудованное всем необходимым для работы. Основные элементы поста: источник электроэнергии, держатель (горелка), кабели. Важно подготовить вспомогательные инструменты, которые потребуются при работе с металлоконструкциями, и средства индивидуальной защиты. Данное задание буду выполнять на стационарном сварочном посту находящимся в ремонтном цеху 120х50х8м.

Общие требования к любому сварочному посту:

- Заземление всего электрооборудования.

- Хорошее освещение рабочего места (не менее 80 Люкс), желательно сочетать искусственное с естественным.

- Бетонный, кирпичный или цементный пол.

- Стальная или чугунная рабочая поверхность с питающим кабелем.

- Хорошая вентиляция рабочего места с отведением газов, выделяющихся при сварке.

- Специальные карманы из негорючего материала для хранения расходных материалов, документов, электродов.

- Металлическое кресло с диэлектрическим сиденьем для проведения сидячих работ.

- Диэлектрический коврик под ноги сварщика.

Стол сварочный ССН-01-02