Технический проект инструментального шпиндельного узла зубофрезерного станка с ЧПУ с разработкой кинематической схемы, структуры привода и компоновки коробки скоростей

ЗАДАНИЕ №14

на курсовой проект

студенту группы ТМ50

Фомичёву Д.А.

1 Тема: Технический проект инструментального шпиндельного узла зубофрезерного станка с ЧПУ с разработкой кинематической схемы, структуры привода и компоновки коробки скоростей

2 Исходные данные: Бесступенчатое регулирование частоты вращения шпинделя n=20…1200 об/мин; мощность на шпинделе P=2,5 кВт; класс точности станка – П; наибольший диаметр червячной фрезы d=63 мм; наибольший модуль m=3 мм; твёрдость обрабатываемого материала 200 HB; график kt использования станка по времени и график kp использования мощности двигателя:

|

n |

20 |

50 |

100 |

400 |

700 |

900 |

1200 |

|

kt |

0,08 |

0,09 |

0,17 |

0,13 |

0,35 |

0,12 |

0,06 |

|

kp |

0,3 |

0,6 |

1,0 |

1,0 |

0,7 |

0,8 |

0,5 |

3 Содержание и порядок оформления ПЗ:

а) аннотация; б) содержание ПЗ; в) задание; г) введение; д) выбор электродвигателя и оптимизация кинематической структуры бесступенчатого привода; е) расчёт кинематических, силовых и временных параметров коробки скоростей; ж) диаметры валов коробки скоростей и шпинделя; з) расчёты передач привода; и) точность вращения и быстроходность шпинделя; к) определение составляющих сил резания; л) определение опорных реакций шпинделя; м) жёсткость шпиндельного узла; н) проверка выбранных подшипников на долговечность; о) расчёт критической частоты вращения шпинделя; р) расчёт шпоночных и шлицевых соединений; с) смазка шпиндельных подшипников и зубчатых передач; т) заключение; у) литература; ф) приложение: весь графический материал и спецификация.

Все расчёты обязательно сопровождать необходимыми расчётными схемами, графиками, диаграммами и таблицами.

Подробные сведения о расчёте привода см. В.Н. Ромашин. Проектирование привода главного движения: Методические указания к выполнению курсового проекта.4 Перечень графического материала:

1-й лист: «Анализ кинематической структуры зубофрезерного станка». Структурная схема станка, кинематическая схема привода инструментального шпиндельного узла, график частот вращения шпинделя, таблицы передаточных отношений в поддиапазонах и чисел оборотов в них.

2-й лист: «Узел шпиндельный зубофрезерного станка». Сборка.

3-й лист: «Шпиндель». Рабочий чертёж.

Руководитель_______________Д.О.Шорохова

ВВЕДЕНИЕ

Целью курсовой работы является расчет привода главного движения зубофрезерного станка с ЧПУ с бесступенчатым регулированием числа оборотов и расчет шпиндельного узла.

Основные достоинства приводов с бесступенчатым регулированием - повышение производительности обработки за счет точной настройки оптимальной по режимам резания скорости, возможность плавного изменения скорости во время работы, простота автоматизации процесса переключения скоростей.

Для бесступенчатого регулирования скорости, в основном, применяют двигатели постоянного тока.

С целью увеличения диапазона регулирования частот вращения шпинделя между двигателем и шпинделем станка вводят обычную ступенчатую коробку скоростей с прямозубыми зубчатыми передачами. Такие конструкции чаще находят применение в станках с ЧПУ.

Зубофрезерный станок с ЧПУ , предназначен для выполнения разнообразных зубчатых колес.

1 Выбор электродвигателя и оптимизация кинематической структуры бесступенчатого привода (расчет выполнен по программе GearCAD0)

Предварительные параметры коробки скоростей выбираем при помощи программы GearCAD0, предназначенной для оптимизации кинематической структуры бесступенчатого привода и расчета диапазона регулирования электродвигателя и коробки скоростей, передаточных отношений в групповых передачах, чисел зубьев зубчатых колес, относительного радиального габарита коробки скоростей.

В качестве о двигателя выбран 4ПФ112М (Р=5,5 кВт; nном =900 об/мин; nmax=5000 об/мин).

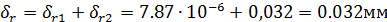

Программа 'Оптимизация структуры бесступенчатого привода'

ИСХОДНЫЕ ДАННЫЕ

Номинальное число оборотов вала двигателя, об/мин = 900,0

Минимальное число оборотов вала двигателя, об/мин = 540,0

Максимальное число оборотов вала двигателя, об/мин = 5000,0

Минимальное число оборотов шпинделя (выходного вала), об/мин = 20,0

Максимальное число оборотов шпинделя (выходного вала), об/мин = 1200,0

Минимальное число зубьев любого из колёс = 17

РЕЗУЛЬТАТЫ РАСЧЁТА

Двухступенчатая двухваловая КС со скользящим блоком

Выбранный диапазон:

Gmax=97,000...92,500

M=7700,0...6946,0

i2=0,269841...0,288136

Таблица №1

Кинематические параметры коробки скоростей

|

№ |

i1 |

i2 |

z1 |

z2 |

z3 |

z4 |

Gmax |

M |

|

1 |

1,759 |

0,270 |

51 |

29 |

17 |

63 |

97,0 |

7700,0 |

|

2 |

1,724 |

0,274 |

50 |

29 |

17 |

62 |

95,5 |

7474,0 |

|

3 |

1,821 |

0,274 |

51 |

28 |

17 |

62 |

96,0 |

7518,0 |

|

4 |

1,786 |

0,279 |

50 |

28 |

17 |

61 |

94,5 |

7294,0 |

|

5 |

1,889 |

0,279 |

51 |

27 |

17 |

61 |

95,0 |

7340,0 |

|

6 |

1,852 |

0,283 |

50 |

27 |

17 |

60 |

93,5 |

7118,0 |

|

7 |

1,815 |

0,288 |

49 |

27 |

17 |

59 |

92,0 |

6900,0 |

|

8 |

1,960 |

0,298 |

49 |

25 |

17 |

57 |

90 |

6564,0 |

Таблица №2

Диапазон регулирования элементов привода и параметры двигателя

|

№ |

Rk |

Rm |

nдв.min |

nдв.max |

Pдв.min |

i0 |

|

1 |

6,51724 |

9,20635 |

543,10345 |

5000,00000 |

60,34483 |

0,13647 |

|

2 |

6,28803 |

9,54194 |

524,00270 |

5000,00000 |

58,22252 |

0,13920 |

|

3 |

6,64286 |

9,03226 |

553,57143 |

5000,00000 |

61,50794 |

0,13176 |

|

4 |

6,40756 |

9,36393 |

533,96359 |

5000,00000 |

59,32929 |

0,13440 |

|

5 |

6,77778 |

8,85246 |

564,81481 |

5000,00000 |

62,75720 |

0,12706 |

|

6 |

6,53595 |

9,18000 |

544,66231 |

5000,00000 |

60,51803 |

0,12960 |

|

7 |

6,29847 |

9,52612 |

524,87291 |

5000,00000 |

58,31921 |

0,13224 |

|

8 |

6,57176 |

9,12997 |

547,64706 |

5000,00000 |

60,84967 |

0,12245 |

|

Rk - Расчетный диапазон регулирования коробки скоростей. Rm - Требуемый диапазон регулирования электродвигателя. n дв.min - Требуемое минимальное число оборотов вала эл.дв. n дв.max - Требуемое максимальное число оборотов вала эл.дв. P дв.min - Мощность электродвигателя, отдаваемая коробке скоростей, в процентах. i0 - Предварительно рекомендуемое передаточное отношение дополнительной передачи или дополнительных передач. |

Блок-схема привода от двигателя до шпинделя:

Далее производится вычисление крутящих моментов и чисел оборотов двигателя и валов коробки скоростей при помощи программы GearCAD1.

2 Расчет кинематических, силовых и временных параметров коробки скоростей (расчет выполнен по программе GearCAD1)

ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЁТА ПРИВОДА С КОРОБКОЙ СКОРОСТЕЙ

Срок службы редуктора L = 5,0 лет

Коэффициент внутригодовых простоев kг = 0,62

Коэффициент внутрисуточных простоев kсут = 0,67

Коэффициент внутрисменных простоев kисп = 0,80

Коэффициент внутрицикловых простоев kм = 0,80

Номинальная мощность двигателя Pдв = 5,5 кВт

Номинальное число оборотов вала двигателя nном = 900 об/мин

Минимальное число оборотов вала двигателя nmin = 540,0 об/мин

Максимальное число оборотов вала двигателя nmax = 5000,0 об/мин

Количество ступеней коробки скоростей zk = 2

Стандартный знаменатель геометрической прогрессии ряда скоростей шпинделя fi = 1,12 об/мин

Минимальное число оборотов шпинделя nшп.min = 20,00 об/мин

Максимальное число оборотов шпинделя nшп.max = 1200,00 об/мин

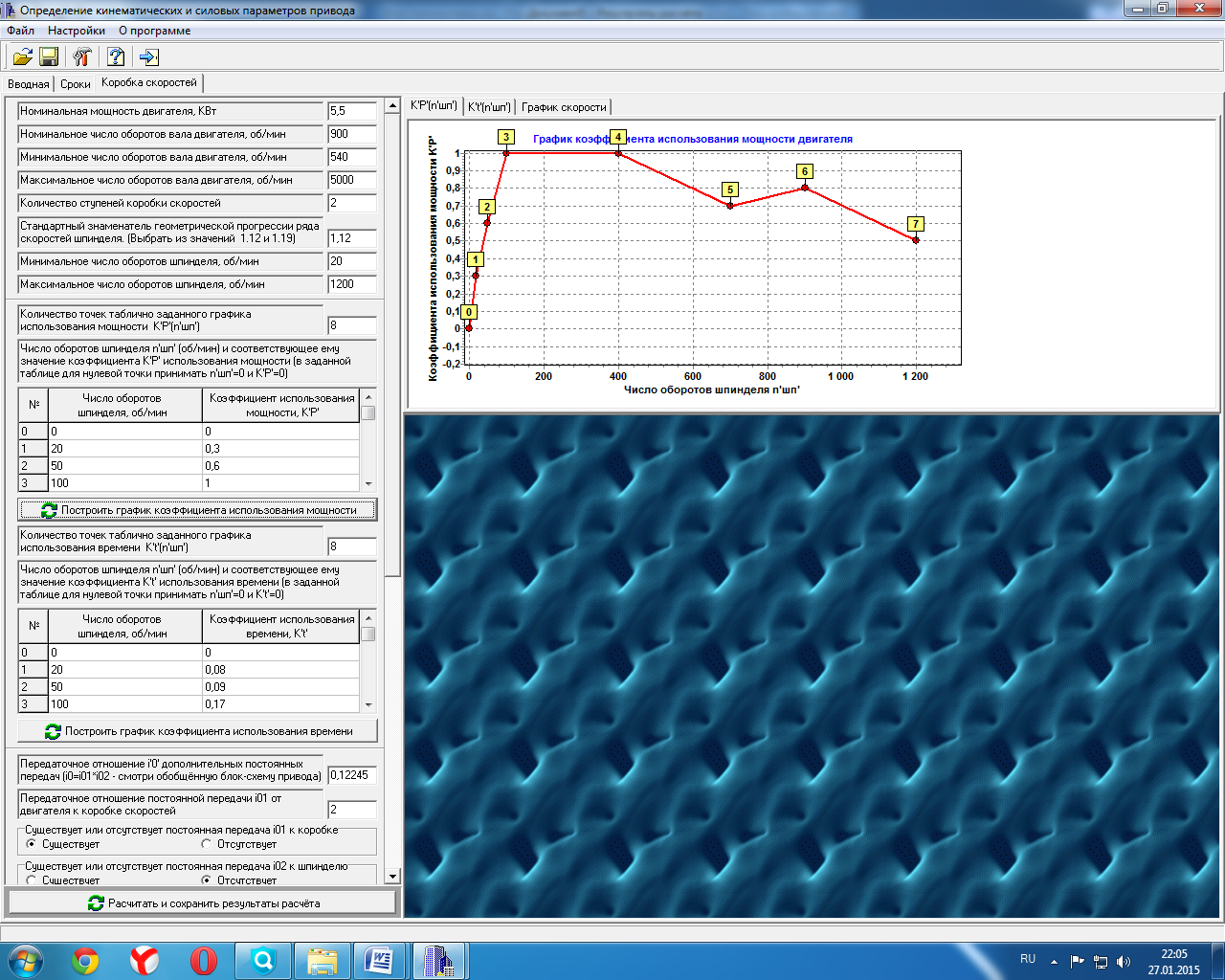

График коэффициента использования мощности двигателя

|

№ |

Число оборотов шпинделя об/мин, nшп |

Коэффициент использования мощности, KP |

|

1 |

0,00 |

0,00 |

|

2 |

20,00 |

0,30 |

|

3 |

50,00 |

0,60 |

|

4 |

100,00 |

1,00 |

|

5 |

400,00 |

1,00 |

|

6 |

700,00 |

0,70 |

|

7 |

900,00 |

0,80 |

|

8 |

1200,00 |

0,50 |

График коэффициента использования времени работы станка

|

№ |

Число оборотов шпинделя об/мин, nшп |

Коэффициент использования времени, Kt |

|

1 |

0,00 |

0,00 |

|

2 |

20,00 |

0,08 |

|

3 |

50,00 |

0,09 |

|

4 |

100,00 |

0,17 |

|

5 |

400,00 |

0,13 |

|

6 |

700,00 |

0,35 |

|

7 |

900,00 |

0,12 |

|

8 |

1200,00 |

0,06 |

В приводе Cуществует постоянная передача от двигателя к коробке скоростей и Отсутствует постоянная передача от последнего вала коробки скоростей к шпинделю

Коробка скоростей - Двухступенчатая двухваловая КС со скользящим блоком

Величины передаточных отношений передач привода и их номинальный КПД

|

Передача |

Номинальный КПД передачи |

|

i01=2,000000 |

0,950 |

|

i1=1,960000 |

0,980 |

|

i2=0,298000 |

0,980 |

|

i02=0,061225 |

0,940 |

Муфты привода и их номинальный КПД

|

Муфта |

Номинальный КПД муфты |

|

Мф1 |

1,000 |

|

Мф2 |

1,000 |

|

Мф6 |

1,000 |

Если КПД муфты равен 1, то её в приводе нет

РЕЗУЛЬТАТЫ РАСЧЁТА

Фактический знаменатель геометрической прогрессии ряда скоростей шпинделя fiфакт = 1,1170

Число ступеней шпинделя zшп = 38

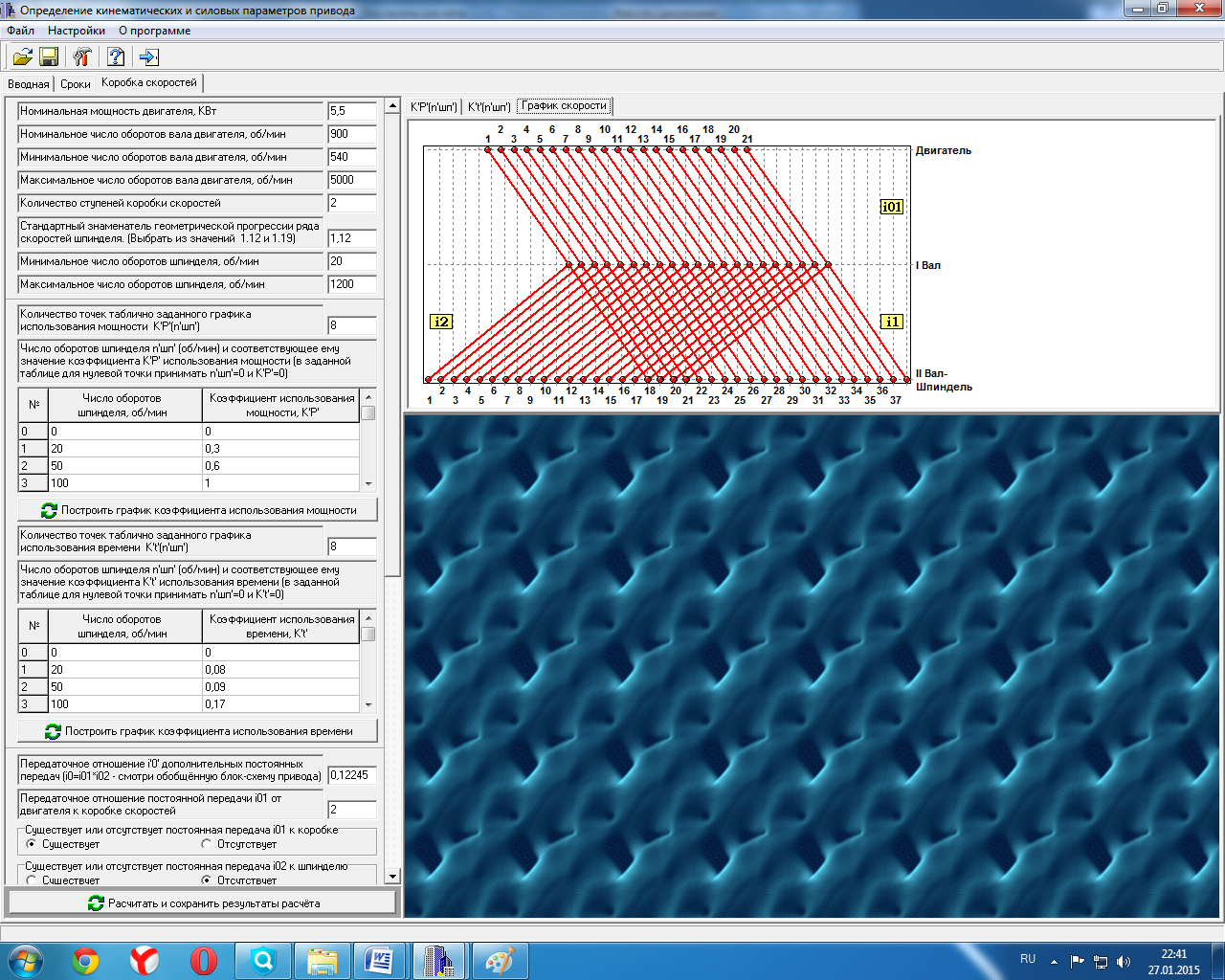

График скоростей

Включены передачи i01-i2

|

№ |

КПД всего привода |

Вращающие моменты на валах, Нм |

Число оборотов на валах, об/мин |

Время работы передач, час |

||||

|

Tдв=T1i01 |

T2i01=T1i2 |

T2i2=Tшп |

nдв=n1i01 |

n2i01=n1i2 |

n2i2=nшп |

ti01=ti2=tшп |

||

|

1 |

0,846 |

97,3 |

43,2 |

2256,0 |

540,0 |

1080,0 |

19,7 |

169,7 |

|

2 |

0,846 |

87,0 |

38,6 |

2018,4 |

603,6 |

1207,1 |

22,0 |

169,7 |

|

3 |

0,863 |

77,9 |

35,0 |

1840,2 |

674,6 |

1349,2 |

24,6 |

173,2 |

|

4 |

0,870 |

69,7 |

31,5 |

1661,1 |

754,0 |

1508,0 |

27,5 |

175,2 |

|

5 |

0,878 |

62,3 |

28,4 |

1498,8 |

842,8 |

1685,5 |

30,8 |

177,5 |

|

6 |

0,885 |

55,8 |

25,5 |

1351,8 |

942,0 |

1883,9 |

34,4 |

180,1 |

|

7 |

0,891 |

49,9 |

23,0 |

1218,7 |

1052,9 |

2105,7 |

38,4 |

183,0 |

|

8 |

0,898 |

44,6 |

20,7 |

1098,2 |

1176,8 |

2353,6 |

42,9 |

186,2 |

|

9 |

0,904 |

39,9 |

18,6 |

989,1 |

1315,3 |

2630,6 |

48,0 |

189,8 |

|

10 |

0,906 |

35,7 |

16,6 |

886,5 |

1470,1 |

2940,2 |

53,6 |

190,9 |

|

11 |

0,913 |

32,0 |

15,0 |

799,9 |

1643,2 |

3286,3 |

60,0 |

226,4 |

|

12 |

0,917 |

28,6 |

13,4 |

719,0 |

1836,6 |

3673,2 |

67,0 |

250,4 |

|

13 |

0,922 |

23,2 |

10,9 |

584,7 |

2052,8 |

4105,5 |

74,9 |

277,3 |

|

14 |

0,925 |

19,4 |

9,2 |

491,7 |

2294,4 |

4588,8 |

83,7 |

307,2 |

|

15 |

0,929 |

16,0 |

7,6 |

407,9 |

2564,5 |

5128,9 |

93,6 |

340,7 |

|

16 |

0,931 |

13,0 |

6,2 |

331,9 |

2866,3 |

5732,7 |

104,6 |

360,5 |

|

17 |

0,931 |

11,5 |

5,5 |

292,8 |

3203,7 |

6407,4 |

116,9 |

355,6 |

|

18 |

0,931 |

11,4 |

5,4 |

292,1 |

3580,8 |

7161,7 |

130,7 |

351,7 |

|

19 |

0,931 |

10,5 |

5,0 |

267,8 |

4002,3 |

8004,7 |

146,0 |

347,4 |

|

20 |

0,931 |

7,3 |

3,5 |

187,4 |

4473,4 |

8946,9 |

163,2 |

342,5 |

|

21 |

0,931 |

5,3 |

2,5 |

134,0 |

5000,0 |

10000,0 |

182,5 |

337,1 |

Суммарное время работы передачи i2 = 5291,96 час

Включены передачи i01-i1

|

№ |

КПД всего привода |

Вращающие моменты на валах, Нм |

Число оборотов на валах, об/мин |

Время работы передач, час |

||||

|

Tдв=T1i01 |

T2i01=T1i1 |

T2i1=Tшп |

nдв=n1i01 |

n2i01=n1i1 |

n2i1=nшп |

ti01=ti1=tшп |

||

|

18 |

0,870 |

97,3 |

43,2 |

352,6 |

540,0 |

1080,0 |

129,6 |

351,7 |

|

19 |

0,870 |

87,0 |

38,6 |

315,5 |

603,6 |

1207,1 |

144,9 |

347,4 |

|

20 |

0,882 |

77,9 |

35,0 |

286,0 |

674,6 |

1349,2 |

161,9 |

342,5 |

|

21 |

0,887 |

69,7 |

31,5 |

257,5 |

754,0 |

1508,0 |

181,0 |

337,1 |

|

22 |

0,893 |

62,3 |

28,4 |

231,8 |

842,8 |

1685,5 |

202,3 |

331,0 |

|

23 |

0,898 |

55,8 |

25,5 |

208,6 |

942,0 |

1883,9 |

226,1 |

324,3 |

|

24 |

0,903 |

49,9 |

23,0 |

187,6 |

1052,9 |

2105,7 |

252,7 |

316,7 |

|

25 |

0,907 |

44,6 |

20,7 |

168,7 |

1176,8 |

2353,6 |

282,4 |

308,3 |

|

26 |

0,912 |

39,9 |

18,6 |

151,7 |

1315,3 |

2630,6 |

315,7 |

298,9 |

|

27 |

0,913 |

35,7 |

16,6 |

135,9 |

1470,1 |

2940,2 |

352,8 |

288,3 |

|

28 |

0,918 |

32,0 |

15,0 |

122,3 |

1643,2 |

3286,3 |

394,4 |

276,6 |

|

29 |

0,921 |

28,6 |

13,4 |

109,8 |

1836,6 |

3673,2 |

440,8 |

275,7 |

|

30 |

0,923 |

23,2 |

10,9 |

89,0 |

2052,8 |

4105,5 |

492,7 |

423,6 |

|

31 |

0,925 |

19,4 |

9,2 |

74,7 |

2294,4 |

4588,8 |

550,7 |

513,7 |

|

32 |

0,927 |

16,0 |

7,6 |

61,8 |

2564,5 |

5128,9 |

615,5 |

614,4 |

|

33 |

0,926 |

13,0 |

6,2 |

50,2 |

2866,3 |

5732,7 |

687,9 |

726,8 |

|

34 |

0,926 |

11,5 |

5,5 |

44,3 |

3203,7 |

6407,4 |

768,9 |

742,3 |

|

35 |

0,928 |

11,4 |

5,4 |

44,3 |

3580,8 |

7161,7 |

859,4 |

349,6 |

|

36 |

0,928 |

10,5 |

5,0 |

40,6 |

4002,3 |

8004,7 |

960,6 |

254,5 |

|

37 |

0,924 |

7,3 |

3,5 |

28,3 |

4473,4 |

8946,9 |

1073,6 |

180,6 |

|

38 |

0,920 |

5,3 |

2,5 |

20,1 |

5000,0 |

10000,0 |

1200,0 |

127,2 |

Суммарное время работы передачи i1 = 7731,17 час

Суммарное время работы передачи i01 = 11644,49 час

ПРИМЕЧАНИЯ

1. Обозначение № обозначает порядковый номер скорости шпинделя.

2. Цифра 1 в индексе - ведущее звено передачи (шестерня) или первая полумуфта. Цифра 2 в индексе - ведомое звено передачи (колесо) или вторая полумуфта.

Поддиапазон определяется включенными передачами.

3 Расчет передач привода

3.1 Расчет клиноременной передачи

3.1.1 Проектный расчет клиноременной передачи

а) При коэффициенте использования мощности двигателя по графику находим диапазон чисел оборотов шпинделя 100-400 об/мин) максимальная частота двигателя в этом диапозоне 5000 об/мин

б) Выбор сечения ремня по по графику 12.23 в [7].

Таблица 1. Размеры некоторых сечений клиновых ремней (по ГОСТ 1284.1-89)

Таблица 3.1 – Размеры некоторых сечений клиновых ремней, мм (по ГОСТ 1284.1-89)

|

Обозначение сечения ремня |

Расчётная ширина, Wр |

Ширина большего основания, W |

Высота ремня, Т |

Угол клина ремня, |

Площадь сечения, А, мм2 |

Плотность материала ремня, , кг/м3 |

|

B (Б) |

14 |

17 |

11 |

40 |

143 |

1200 |

в) Геометрические параметры передачи

Таблица 3.2 – Расчётный диаметр меньшего шкива (по ГОСТ 1284.1-89)

|

Обозначение сечения ремня |

Расчётный диаметр |

Примечание |

|

B (Б) |

125; 140; 160; 180; 200; 224; 250; 280 |

Большее значение диаметра увеличивает долговечность и габарит передачи. |

Выбираем диаметр меньшего шкива – 125 мм.

Диаметр большего шкива

, округляем до 1025 мм

где u – передаточное число передачи, .

Межосевое расстояние a принимаем 700 мм.

Угол обхвата ремнём меньшего шкива

где

Длина ремня

.

По таблице 3 принимаем расчётную длину Lр ремня, ориентируясь на ряд длин Lр клиновых ремней по ГОСТ 1284.1-89: Lp=2360 мм.

По принятой расчётной длине Lр ремня определяем межосевое расстояние

г) По графикам 12.24...12.26 в [7] определяем номинальную мощность , передаваемую одним ремнём принятого сечения ремня в условиях типовой передачи при =180, u=1, лёгком

режиме, базовой длине ремня, среднем ресурсе:

д) Определяем мощность, передаваемую одним ремнём, в условиях эксплуатации передачи

,

где – коэффициенты (по ГОСТ 1284.3-96)- коэффициент

динамичности нагрузки и режима работы (по ГОСТ 1284.3-96)

е) Число ремней в передаче

Предварительная величина числа ремней, исходя из равномерной работы всего комплекта ремней,

.

где

Окончательное число ремней в передаче

.

где

Принимаем z=1.

ж) Ресурс передачи

При лёгких, тяжёлых и очень тяжёлых режимах работы ресурс ремней, час, равен

,

где , К1-коэффициент режима работы

К2-коэффициент,учитывающий климатические условия

з) Число замен комплекта ремней

,

Число замен не превышает 3

3.1.2 Проверочный расчёт клиноремённой передачи

а) Линейная скорость ремня ( в м, в об/мин), м/с

.

где

б) Угловая скорость малого шкива, с-1

.

в) Напряжение в ремне от центробежных сил, МПа

,

где - ремень прорезиненный.

г) Предварительное натяжение ветви одного ремня, Н

,

где

д) Напряжение в ремне от предварительного натяжения, МПа

,

где

е) Напряжение в ремне от окружной силы, МПа

,

ж) Напряжение в ремне от изгиба, МПа

,

где

з) Суммарное максимальное напряжение в ведущей ветви, МПа

.

и) Коэффициент тяги, характеризующий степень загруженности ремней передачи,

.

Коэффициент тяги находиться в пределах 0,4-0,7.

к) Расчётный коэффициент трения в передаче

.

Материал шкива – сталь, ремень - кордшнуровый .

Расчётный коэффициент трения не сильно отличается от экспериментального равного 0.88.

По ГОСТ 1284.3-96 принимаем базовое число циклов = 3·106 (класс ремня всех сечений – IV)

м) Расчётное число циклов работы передачи

где

н) Фактическое число циклов

где 1,65;

m = 5 – показатель степени кривой выносливости материала ремня

Получили, что расчётное число циклов работы передачи больше фактического.

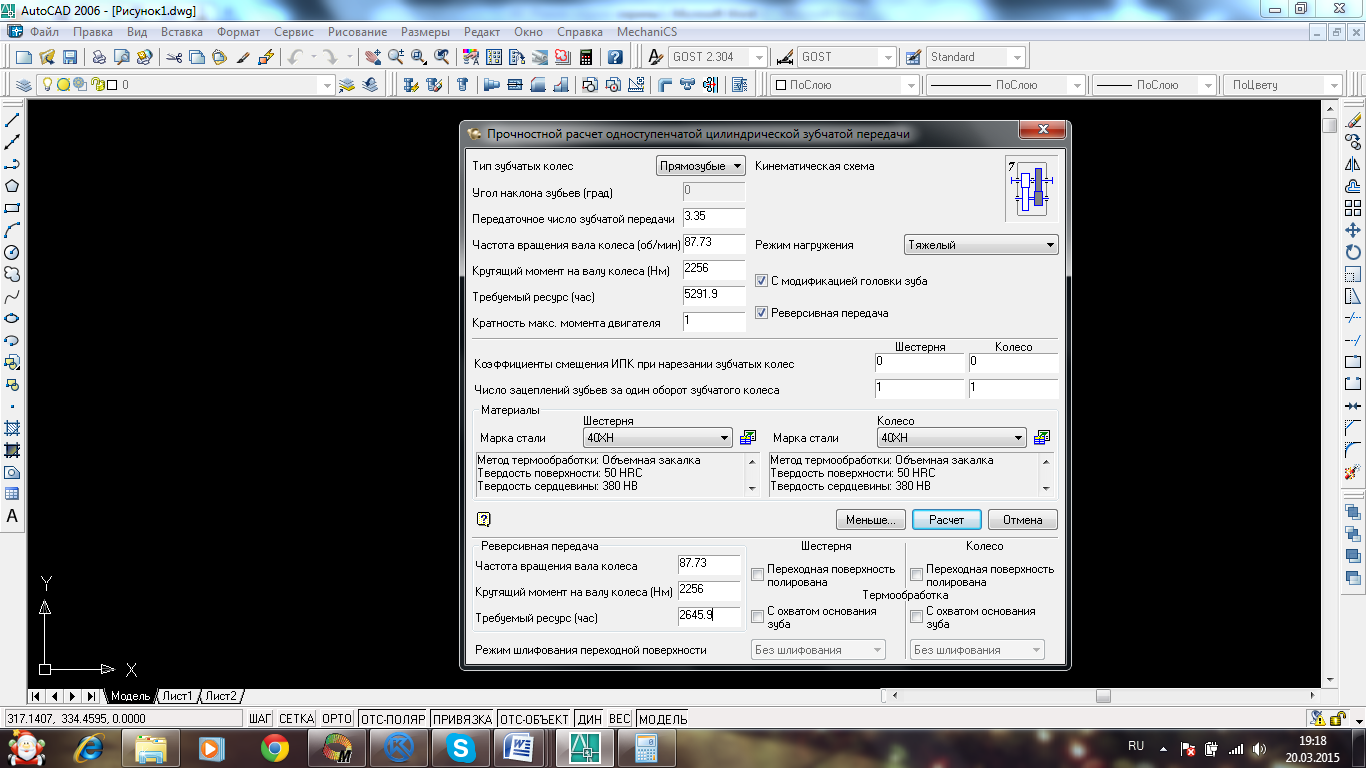

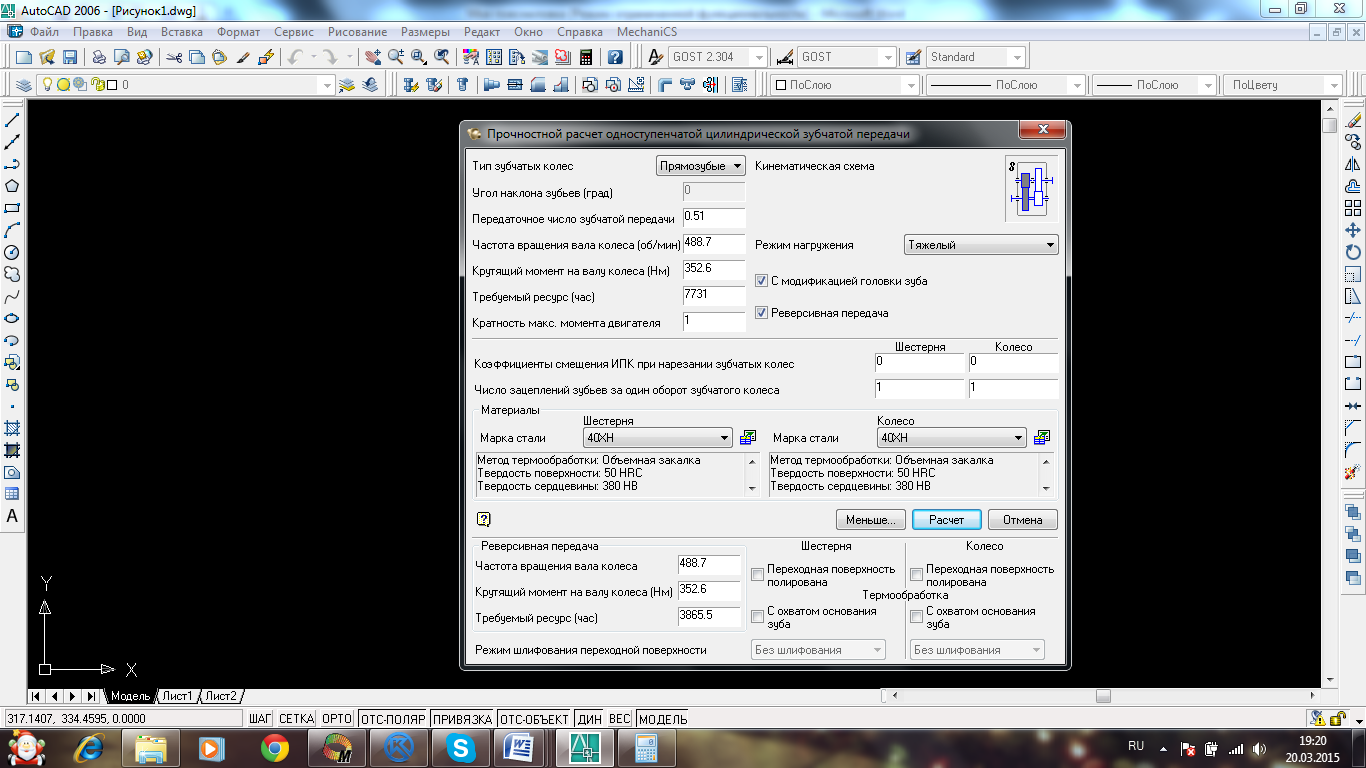

3.2 Расчёт прочности цилиндрической зубчатой передачи.

3.2.1 Расчёт цилиндрической передачи i2

3.2.1.1 Проектировочный расчет цилиндрической передачи i2

- Тип зубчатых колёс принимаем с прямыми зубьями.

- Угол наклона зубьев принимаем равным нулю для прямозубых колёс.

- Передаточное число зубчатой передачи равно 1/i=1/0,263=3,8.

- Определяем частоту вращения вала колеса:

где и – определено ранее (в таблицах программы GearCAD1); m – число расчётных ступеней скоростей.

- Крутящий момент на валу колеса принимаем максимальным для данной передачи = 113,9 Нм

- Требуемый ресурс передачи равен 696,03 ч.

- Кратность максимального момента двигателя принимаем в соответствии с принятым двигателем

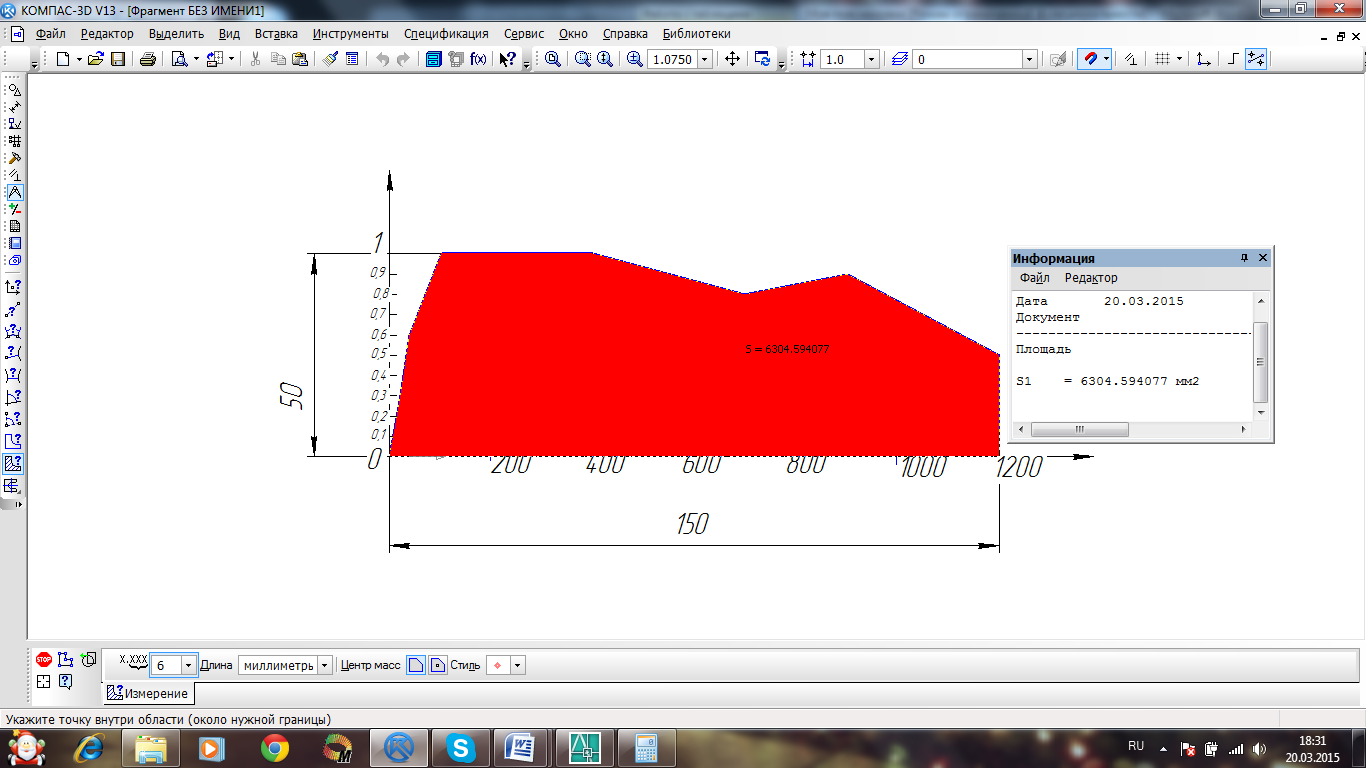

- Режим нагружения определяем по полученному графику коэффициента использования мощности двигателя (в программе GearCAD1). Для этого определяем площадь под графиком в пределах заданного диапазона чисел оборотов шпинделя ...., измеряя линейкой ширину и высоту эквивалентных прямоугольников. Полученную площадь в мм2 делим на расстояние в мм между и , и высоту ординаты в мм:

=,

Полученное значение характеризует тяжелый режим нагружения и средний коэффициент использования мощности двигателя.

Зададим параметры расчета:

|

Передача i2 (u=3,35) |

Материал |

Твердость НВ |

Крутящий момент Н*м |

Ft Н |

Fr Н |

n об/мин |

Степень точности |

Режим нагружения |

|

Шестерня |

40ХН |

380 |

2256 |

11748 |

3465 |

293,9 |

9 |

Тяжелый |

|

Колесо |

40ХН |

380 |

352,6 |

11748 |

3465 |

87,73 |

|

Передача i2 (u=3.35) |

m |

z |

aw |

dw |

da |

db |

df |

bw |

x |

pa |

||

|

Шестерня |

8 |

25 |

290 |

196 |

215 |

200 |

188 |

0.25 |

45 |

0 |

1.93556 |

23.6171 |

|

Колесо |

8 |

49 |

290 |

384 |

396 |

392 |

368 |

0.25 |

43 |

-0.688 |

3.2.1.2 Проверочный расчет цилиндрической передачи i2

|

Передача i2 (u=3.35) |

с откл. |

. |

W с откл |

D |

M |

|

|

Шестерня |

11,096 |

4 |

3.738 |

61,8437 |

13,133 |

216,368 |

|

Колесо |

6.643 |

3 |

3.738 |

83,4108 |

13,133 |

393,548 |

|

Передача i2 (u=3.35) |

||||||||||

|

Шестерня |

0.495777 |

1.1513 |

468.54 |

153.11 |

94.267 |

98.108 |

18.558 |

9.2332 |

1.25 |

1.575 |

|

Колесо |

105.46 |

161.56 |

26.290 |

15.276 |

1.25 |

1.575 |

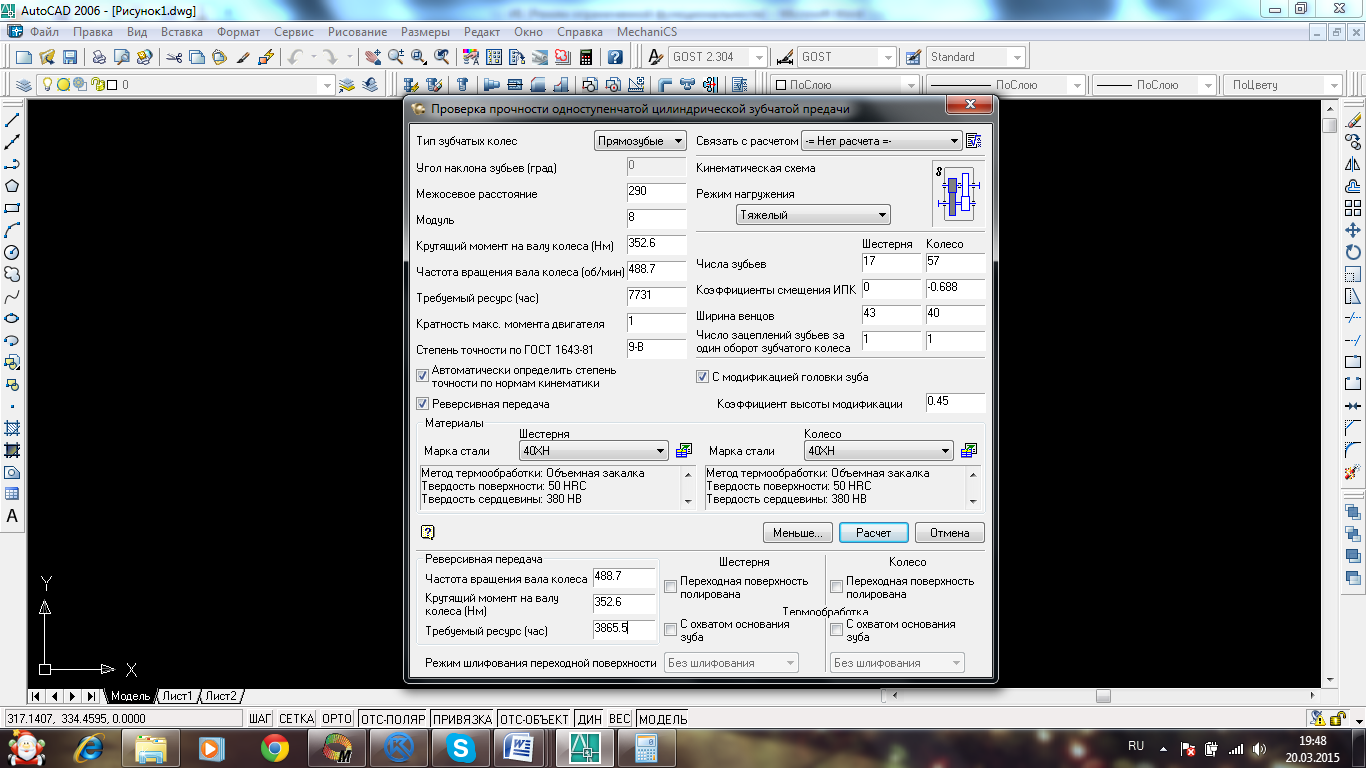

Расчёт цилиндрической передачи i1

3.2.2.1 Проектировочный расчет цилиндрической передачи i1

|

Передача i1 (u=0.51) |

Материал |

Твердость НВ |

Крутящий момент Н*м |

Ft Н |

Fr Н |

n об/мин |

Степень точности |

Режим нагружения |

|

Шестерня |

40ХН |

380 |

352,6 |

1578,4 |

465,7 |

1638,58 |

9 |

Тяжелый |

|

Колесо |

40ХН |

380 |

2256 |

1578,4 |

465,7 |

488,7 |

|

Передача i1 (u=0,51) |

m |

z |

aw |

dw |

da |

db |

df |

bw |

x |

pa |

||

|

Шестерня |

8 |

17 |

290 |

133,24 |

151 |

136 |

127,79 |

0.3 |

43 |

0 |

1.77049 |

23.6171 |

|

Колесо |

8 |

57 |

290 |

446,75 |

460 |

456 |

428,5 |

0.3 |

40 |

-0,688 |

3.2.2.2 Проверочный расчет цилиндрической передачи i1

|

Передача i1 (u=0,51) |

с откл. |

. |

W с откл |

D |

M |

|

|

Шестерня |

11,096 |

5 |

3.738 |

37,3303 |

13,133 |

152,088 |

|

Колесо |

7,558 |

2 |

3.738 |

108,898 |

13,133 |

461,311 |

|

Передача i1 (u=0,51) |

||||||||||

|

Шестерня |

6.08233 |

10.584 |

732.936 |

220.44 |

93.730 |

93.552 |

28.864 |

12.577 |

1.25 |

1.575 |

|

Колесо |

211.91 |

101.1 |

28.864 |

13.592 |

1.25 |

1.575 |

Степень загрузки по лимитирующему виду напряжений ограничена в пределах:

То есть перегрузка не превышает 3%, а недогрузка - 10%.

4 Определение сил в зацеплении шпиндельной передачи, составляющих сил резания

4.1 Определение составляющих сил резания и изгибающего момента от сил резания.

Сила резания определяется по следующем формуле:

Н - главная окружная сила резания

d=63 мм - диаметр инструмента

Составляющие сил резания определяются по следующим формулам:

|

№ |

P |

P |

P |

M |

|

i2 |

||||

|

1 |

7,162* |

4.297* |

4,655* |

1,466* |

|

2 |

6,408* |

3.845* |

4,165* |

1,312* |

|

3 |

5,842* |

3.505* |

3,797* |

1,196* |

|

4 |

5,273* |

3.164* |

3,428* |

1,08* |

|

5 |

4,758* |

2,855* |

3,093* |

974,22 |

|

6 |

4,291* |

2,575* |

2,789* |

878,67 |

|

7 |

3,869* |

2,321* |

2,515* |

792,155 |

|

8 |

3,486* |

2,092* |

2,266* |

713,83 |

|

9 |

3,14* |

1,884 |

2,041* |

642,915 |

|

10 |

2,814* |

1,689* |

1,829* |

576,225 |

|

11 |

2,539* |

1,524* |

1,651* |

519,935 |

|

12 |

2,283* |

1,37* |

1,484* |

467,35 |

|

13 |

1,856* |

1.114* |

1,207* |

380,055 |

|

14 |

1,561* |

9,366* |

1,015* |

319,605 |

|

15 |

1,295* |

7,77* |

8,417* |

265,135 |

|

16 |

1,054* |

6,322* |

6,849* |

215,735 |

|

17 |

9,295* |

5,577 |

6,042* |

190,32 |

|

18 |

9,273* |

5,564* |

6,027* |

189,865 |

|

19 |

8,502* |

5.101* |

5,526* |

174,07 |

|

20 |

5,949* |

3,57* |

3,867* |

121,81 |

|

21 |

4,254* |

2,552* |

2,765* |

87,1 |

Н - радиальная составляющая окружной силы резания

Н - осевая составляющая окружной силы резания

Изгибающий момент от действия силы определяется по формуле:

Н*м

Определение составляющих сил резания

i2

m – число расчётных ступеней скоростей.

– число оборотов и время работы i-й ступени (в таблицах программы GearCAD1).

4.2 Определение сил зацепления.

Определяем массив сил в зацеплении (), исходя из рассчитанных вращающих моментов (по таблице GearCAD1)

,

где Тiш – вращающий момент на шестерне рассчитываемой ступени, Нм

(в таблицах программы GearCAD1);

i – номер расчетной ступени;

dwш – начальный диаметр шестерни, мм.

Для i2 dwш=196мм,

,

где w – угол зацепления в нормальном сечении; при нарезании зубьев без смещения исходного контура w = 20о.

Так как на шпинделе установлены прямозубые колеса, то осевая сила Fa будет равна нулю. Fa=0

Включены передачи i01-i2 =20 =0

|

№ |

||

|

1 |

2,302* |

8379 |

|

2 |

2,06* |

7496 |

|

3 |

1,878* |

6834 |

|

4 |

1,695* |

6169 |

|

5 |

1,529* |

5567 |

|

6 |

1,379* |

5021 |

|

7 |

1,244* |

4526 |

|

8 |

1,121* |

4079 |

|

9 |

1,009* |

3673 |

|

10 |

9046 |

3292 |

|

11 |

8162 |

2971 |

|

12 |

7337 |

2670 |

|

13 |

5966 |

2172 |

|

14 |

5017 |

1826 |

|

15 |

4162 |

1515 |

|

16 |

3387 |

1233 |

|

17 |

2988 |

1087 |

|

18 |

2981 |

1085 |

|

19 |

2733 |

994,604 |

|

20 |

1915 |

696 |

|

21 |

1367 |

497,674 |

5. Диаметры валов коробки скоростей, шпинделя, размеры шпоночных и шлицевых соединений и компоновка коробки скоростей или шпиндельного узла

5.1 Ориентировочные диаметры валов коробки скоростей

Ориентировочные диаметры валов под подшипниками определяем по критерию прочности, исходя из максимального вращающего момента на данном валу и пониженным допускаемым напряжениям на кручение для принятого материала вала.

- Входной вал:

Назначаем материал вала – Сталь 45.

Механические характеристики материала: в = 560 МПа, т = 280МПа,

-1 = 250 МПа, -1 = 150МПа, = 0, = 0.

мм,

где Т – вращающий момент, Нм;

- допускаемое напряжение на кручение, МПа; .

Стандартное значение диаметра вала под подшипниками dвх. = 55 мм.

Для валов назначаем подшипники средней серии.

Для входного вала принимаем шариковые радиальные однорядные подшипники 46311 (ГОСТ 831-75);

, , , , ,

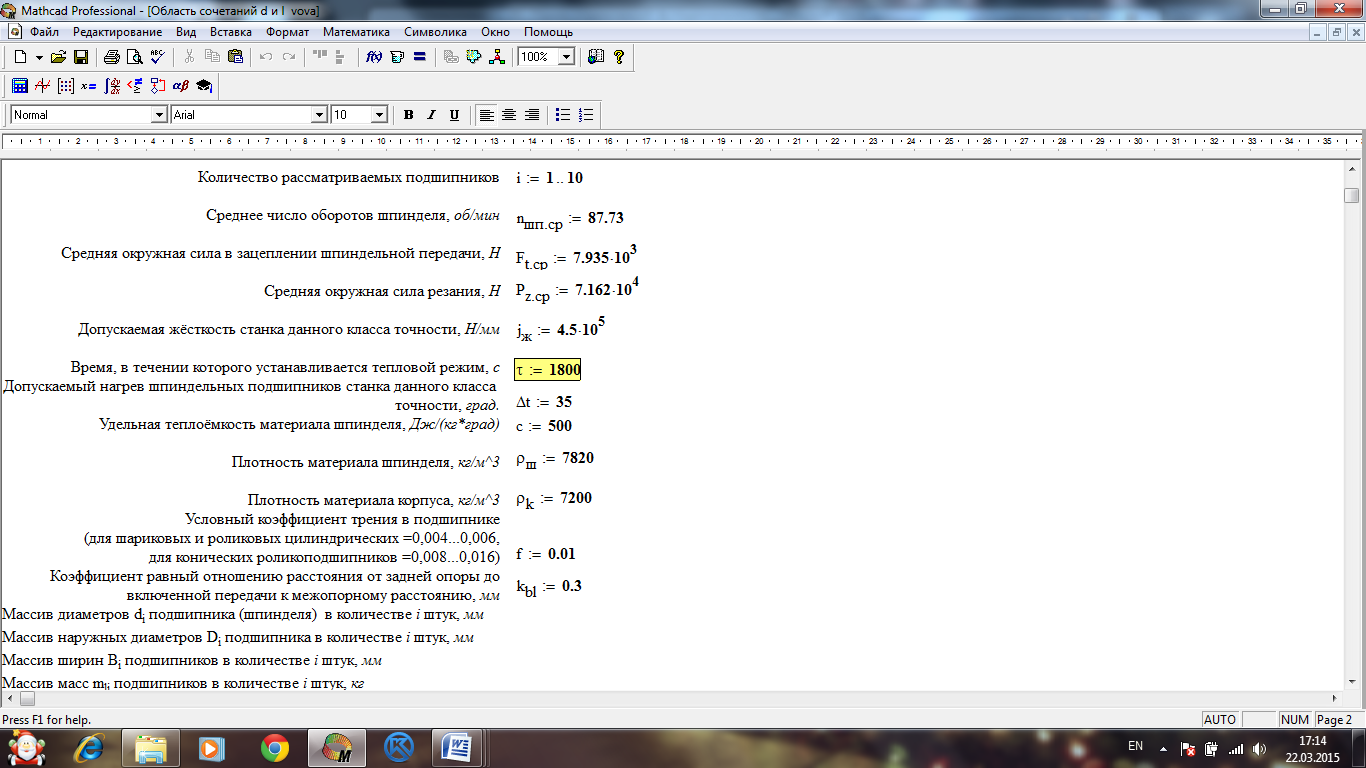

5.2 Диаметр шпинделя

Расчет выполняется по программе «Область сочетании d и l».

Расчет связывает 4 критерия: 1. допускаемая жесткость ШУ

2. допустимая температура подшипника

3. допустимый вылет шпинделя

4. допустимая быстроходность подшипника

Рассчитаем диаметр шпинделя в соответствии с i2 для передней опоры

ИСХОДНЫЕ ДАННЫЕ

Выбираем а=450мм d=100мм, данный подшипник проходит по температурному коэффициенту

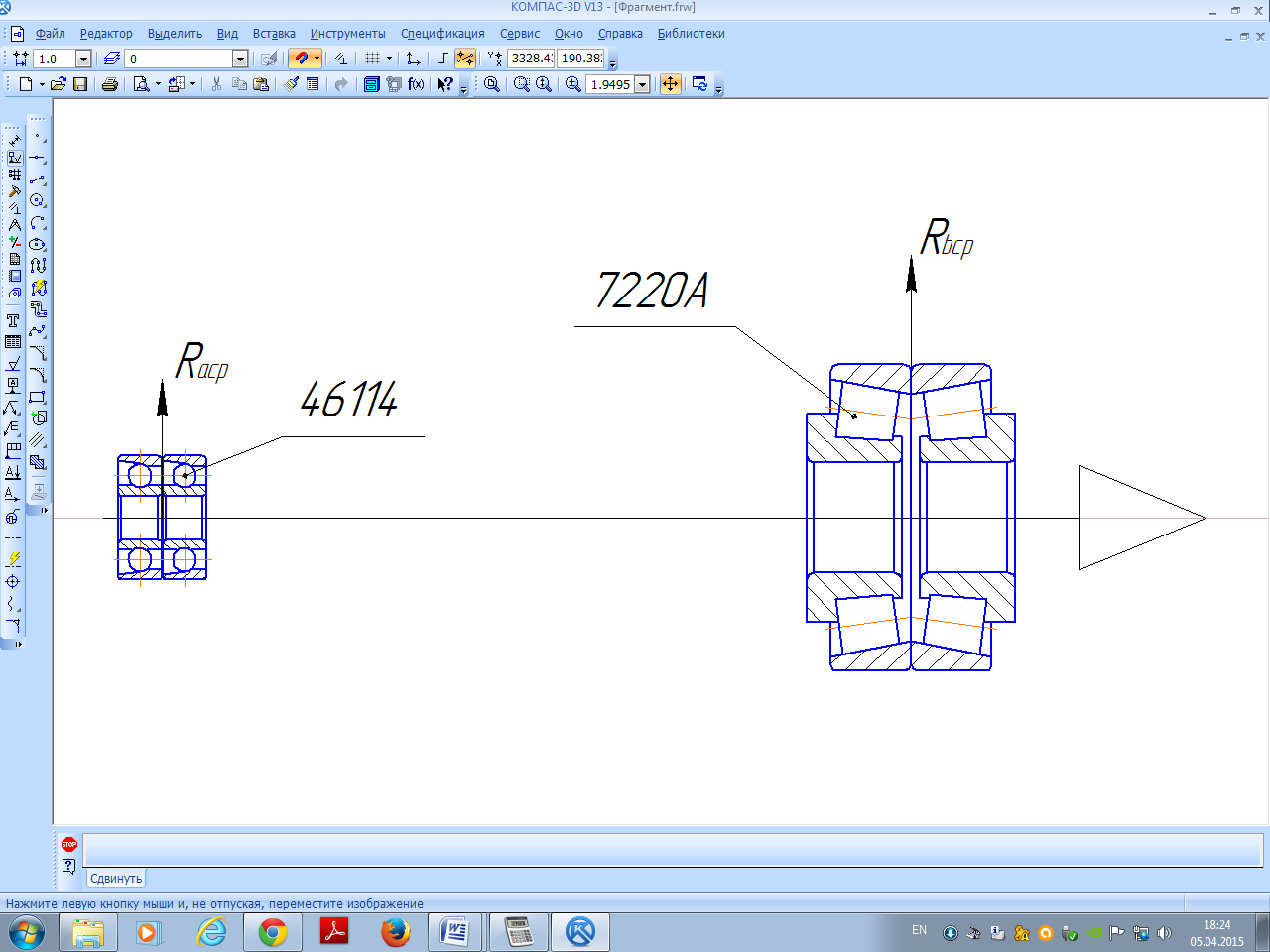

Тип подшипника задней опоры: шариковый радиально –упорный подшипник 46114 Гост 831 -75

, , , В=20 мм, ,

Тип подшипника передней опоры: роликовые конические однорядные повышенной грузоподъемности 7220А Гост 27365-87

, , В=37мм ,

5.3 Размер шпонок и ступиц зубчатых колес

- Входной вал:

Колесо z=57

Длина ступицы первой передачи:

мм

lст=78мм.

Диаметр вала под колесом d=65мм.

Принимаем шпонку 18 х 11 х 70 ГОСТ 23360 - 78

Материал шпонки - Сталь 45.

Механические характеристики материала: в = 560 МПа, т = 280МПа,

Определим напряжение смятия: ,

lр = ( l X b ) = 70 - 18 =52 мм, h = 11мм, b = 18мм, t = 7мм.

Напряжения смятия:

Шестерня z=25

Длина ступицы второй передачи:

мм

lст=78мм.

Диаметр вала под колесом d=65мм.

Принимаем шпонку 18 х 11 х 70 ГОСТ 23360 - 78

Материал шпонки - Сталь 45.

Механические характеристики материала: в = 560 МПа, т = 280МПа,

Определим напряжение смятия: ,

lр = ( l X b ) = 70 - 18 = 52мм, h = 11мм, b = 18мм, t = 7мм.

Напряжения смятия:

Прочность шпоночного соединения обеспечина

Шпоночное соединение на шпинделе

Шестерня z=17

Длина ступицы первой передачи:

мм

lст=84мм.

Диаметр вала под шестерней d=80мм.

Принимаем шпонку 22 х 14 х 80 ГОСТ 23360 - 78

Материал шпонки - Сталь 45.

Механические характеристики материала: в = 560 МПа, т = 280МПа,

Определим напряжение смятия: ,

lр = ( l X b ) = 80 - 22 = 58мм, h = 14мм, b = 22мм, t = 9мм.

Напряжения смятия:

Прочность шпоночного соединения обеспечина

Колесо z=49

Длина ступицы второй передачи:

мм

lст=84мм.

Диаметр вала под колесом d=80мм.

Принимаем шпонку 22 х 14 х 80 ГОСТ 23360 - 78

Материал шпонки - Сталь 45.

Механические характеристики материала: в = 560 МПа, т = 280МПа,

Определим напряжение смятия: ,

lр = ( l X b ) = 80 - 22 = 58мм, h = 14мм, b = 22мм, t = 9мм.

Напряжения смятия:

Прочность шпоночного соединения обеспечина

Размеры промежуточных втулок.

Втулка между зубчатыми колесами:

, ,

Втулка между зубчатым колесом второй передачи и передней опорой:

, ,

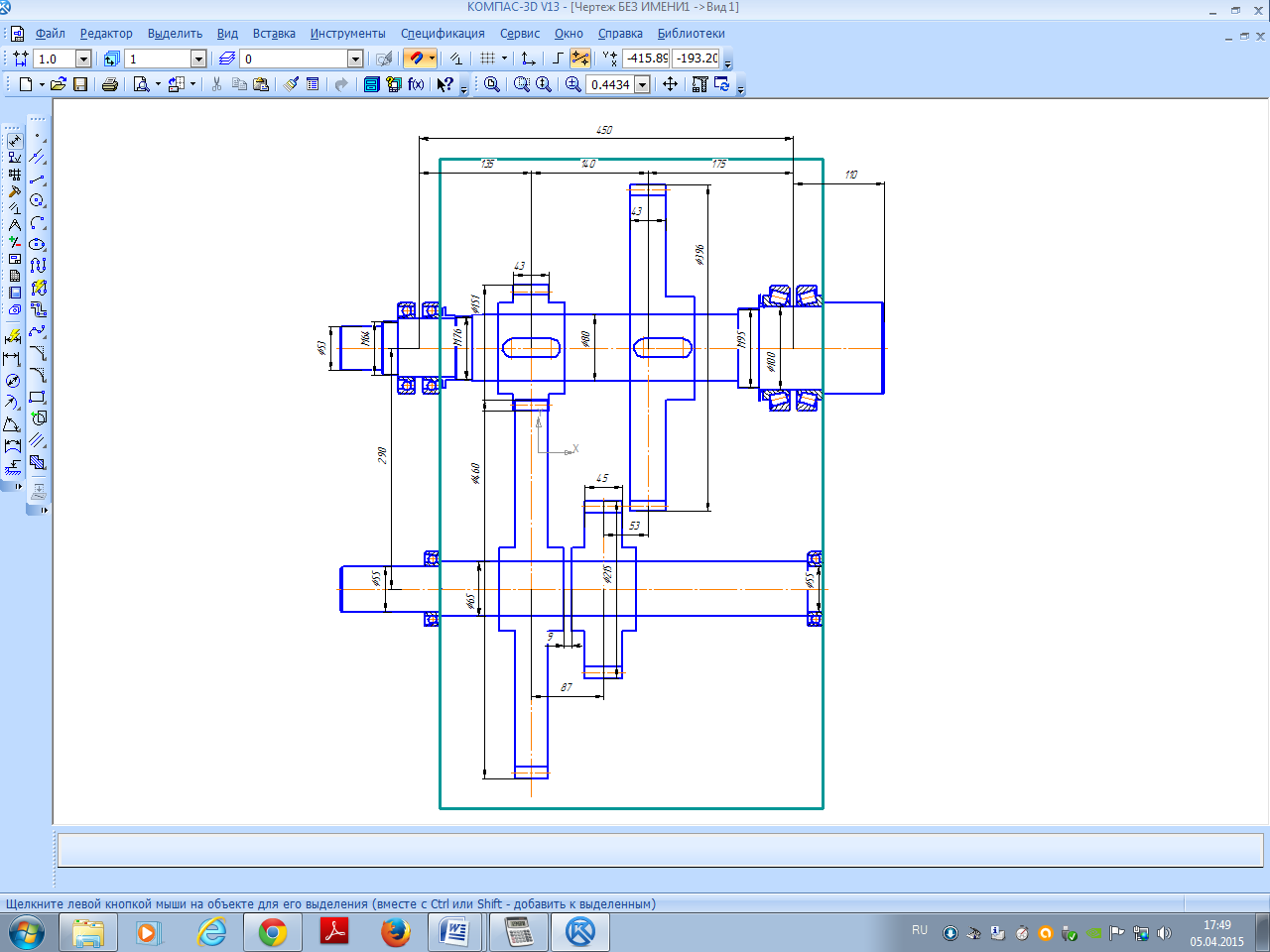

5.4 Компоновка коробки скоростей

- Расстояния от стенок корпуса до зубчатых колес =4m=48=32 мм.

5.5 Определение опорных реакции.

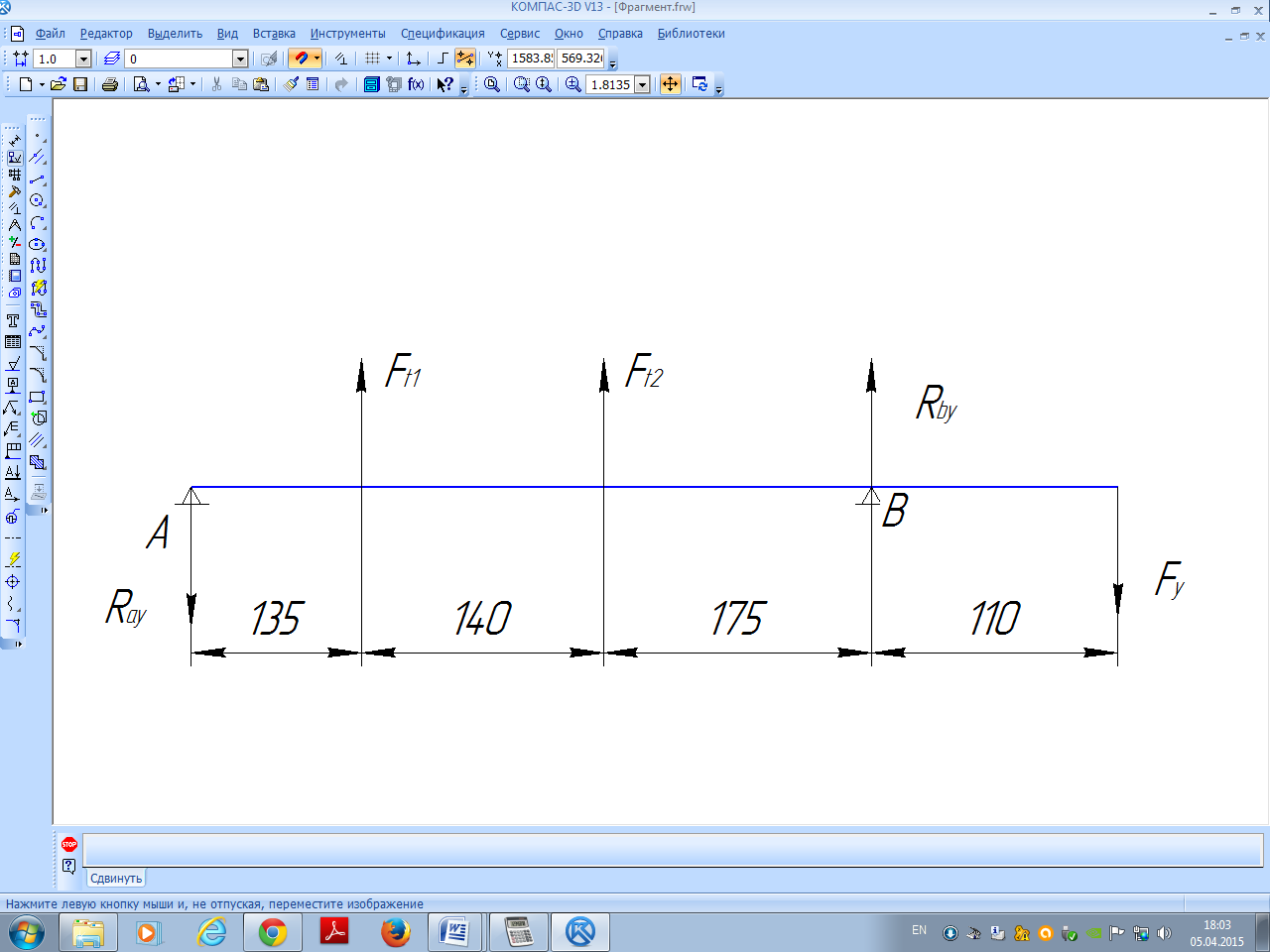

Пространственная расчётная схема шпиндельного узла на основе размеров, взятых из компоновки:

Средней величины сил в зацеплении :

Fa=0

Для i2 Ftср=7935 Н Frср=2888 Н Fa=0

Средней величины составляющих сил резания :

I2

Рассчитываем опорные реакции шпинделя в расчётных плоскостях (и ):

Горизонтальная плоскость

;

;

а уравнение статики для опоры А имеет вид:

, откуда

Массив реакции опор для передачи i2 в горизонтальной плоскости

|

Ступень |

Rai i2 , Н |

Rbi i2 , Н |

|

1 |

-1552 |

39410 |

|

2 |

-1387 |

35250 |

|

3 |

-1265 |

32140 |

|

4 |

-1143 |

29020 |

|

5 |

-1032 |

26180 |

|

6 |

-931,317 |

23620 |

|

7 |

-836,593 |

21290 |

|

8 |

-753,868 |

19180 |

|

9 |

-681,444 |

17280 |

|

10 |

-609,73 |

15490 |

|

11 |

-550,291 |

13970 |

|

12 |

-494,447 |

12560 |

|

13 |

-402,302 |

10210 |

|

14 |

-338,341 |

8589 |

|

15 |

-280,661 |

7125 |

|

16 |

-228,188 |

5797 |

|

17 |

-201,302 |

5114 |

|

18 |

-200,765 |

5102 |

|

19 |

-184,066 |

4678 |

|

20 |

-128,995 |

3274 |

|

21 |

-92,304 |

2341 |

Вертикальная плоскость

Если включена передача i2(Fr2), то уравнение статики для опоры В имеет вид:

, откуда

; ,

а уравнение статики для опоры А имеет вид:

, откуда

; .

Массив реакции опор для передачи i2 в вертикальной плоскости

|

Ступень |

Rai i2 , Н |

Rbi i2 , Н |

|

1 |

-24020 |

87260 |

|

2 |

-21490 |

78070 |

|

3 |

-19600 |

71180 |

|

4 |

-17690 |

64250 |

|

5 |

-15960 |

57980 |

|

6 |

-14390 |

52290 |

|

7 |

-12980 |

47140 |

|

8 |

-11700 |

42480 |

|

9 |

-10530 |

38260 |

|

10 |

-9440 |

34290 |

|

11 |

-8518 |

30940 |

|

12 |

-7657 |

27810 |

|

13 |

-6226 |

22620 |

|

14 |

-5236 |

19020 |

|

15 |

-4344 |

15780 |

|

16 |

-3534 |

12840 |

|

17 |

-3118 |

11330 |

|

18 |

-3111 |

11300 |

|

19 |

-2852 |

10360 |

|

20 |

-1996 |

7249 |

|

21 |

-1427 |

5183 |

Вычисляем геометрическую сумму этих реакций по формуле: ;

Для i2 :

|

Ступень |

RAi , Н |

Ступень |

RBi , Н |

|

|

1 |

24070 |

1 |

95750 |

|

|

2 |

21540 |

2 |

85660 |

|

|

3 |

19640 |

3 |

78100 |

|

|

4 |

17730 |

4 |

70500 |

|

|

5 |

15990 |

5 |

63610 |

|

|

6 |

14420 |

6 |

57380 |

|

|

7 |

13010 |

7 |

51720 |

|

|

8 |

11720 |

8 |

46610 |

|

|

9 |

10550 |

9 |

41980 |

|

|

10 |

9460 |

10 |

37630 |

|

|

11 |

8536 |

11 |

33950 |

|

|

12 |

7673 |

12 |

30520 |

|

|

13 |

6239 |

13 |

24820 |

|

|

14 |

5247 |

14 |

20870 |

|

|

15 |

4353 |

15 |

17310 |

|

|

16 |

3542 |

16 |

14090 |

|

|

17 |

3125 |

17 |

12430 |

|

|

18 |

3117 |

18 |

12400 |

|

|

19 |

2858 |

19 |

11370 |

|

|

20 |

2000 |

20 |

7954 |

|

|

21 |

1430 |

21 |

5687 |

Рассчитываем средние силы реакции в опорах:

,

где k – обозначение опоры;

p – показатель степени; если в опоре стоит роликовый радиальный или радиально-упорный подшипник, то p=3.33;

– число оборотов и время работы i-й ступени (в таблицах программы GearCAD1).

6. Радиальная и осевая жесткость шпиндельных подшипников

Тип станка токарно-винторезный

Класс точности станка - повышенный

Расстояние между опорами L=450 мм

Расстояние от передней опоры до переднего конца шпинделя А=110мм

Диаметр переднего подшипника d=100 мм

Диаметр заднего подшипника d=70 мм

Тип подшипника задней опоры: шариковый радиально –упорный подшипник 46114 Гост 831 -75

, , , В=20 мм, ,

Тип подшипника передней опоры: роликовые конические однорядные повышенной грузоподъемности 7220А Гост 27365-87

, , В=37мм ,

Схема шпиндельного узла:

Передняя опора

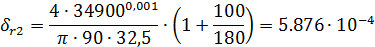

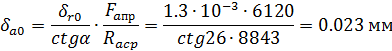

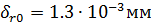

1) Радиальное перемещение в контакте наиболее нагруженного ролика при нулевом зазоре, мм

,

где – угол контакта, град.;

l – длина ролика, мм;

2) Отношение

где – величина предварительного натяга, мкм равно 2мкм

3) Коэффициент, учитывающий величину натяга в подшипнике.

По уравнению определить величину .

.

4) Радиальное перемещение в контакте наиболее нагруженного ролика и кольца подшипника (знак перемещения определить по знаку радиальной нагрузки, действующей на подшипник), мм

.

5) Радиальное перемещение в контакте колец подшипника с поверхностями вала и корпуса (знак перемещения определить по знаку радиальной нагрузки, действующей на подшипник), мм

,

где d – внутренний диаметр подшипника, мм;

D – наружный диаметр подшипника, мм;

С – ширина наружного кольца, мм;

k – коэффициент равный ; меньшие значения принимать при повышенной точности изготовления посадочных мест, больших посадочных натягах, а также при установке подшипников на конусную шейку.

6) Радиальное перемещение подшипника под нагрузкой, мм

.

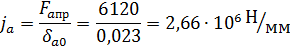

7) Радиальная жёсткость подшипника, Н/мм

8) Осевое перемещение подшипника

,

где – приведённая осевая нагрузка на подшипник, Н

,

– средняя внешняя осевая сила, действующая на подшипник, Н;

– осевая сила от натяга радиально-упорного подшипника, Н;

– средняя осевая сила в радиально-упорном подшипнике, возникающая от средней реакции в опоре, Н .

Для радиально-упорного подшипника все слагаемые в формуле больше нуля.

9) Рассчитанная радиальная жёсткость подшипника должна быть примерно на 30% выше принятой жёсткости всего шпиндельного узла

10) Осевая жёсткость подшипника

.

Радиальная жескость подшипника больше принятой жескости шпиндельного узла 4,5

Для задней опоры

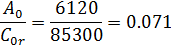

1) Отношение предварительного натяга подшипников к статической грузоподъёмности подшипника

где - предварительный натяг подшипника (в соответствии с таблицей 2 приложения 1 [12]);

- статическая грузоподъёмность подшипника.

- статическая грузоподъёмность подшипника.

2) По графику (рис. 6.1 [12]) определим коэффициент  осевой податливости. В соответствии с графиком и = 26 ° (угол контакта подшипника) Ка = 0,05.

осевой податливости. В соответствии с графиком и = 26 ° (угол контакта подшипника) Ка = 0,05.

3) Отношение радиальной нагрузки к статической грузоподъёмности подшипника

4) По графику (рис. 6.2 [12]) с учётом угла контакта и коэффициента  осевой податливости определим коэффициент

осевой податливости определим коэффициент  радиальной податливости. В соответствии с графиком Кr = 0,02.

радиальной податливости. В соответствии с графиком Кr = 0,02.

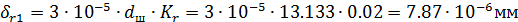

5) Радиальная податливость пары подшипников

где dш = 13.133 мм - диаметр шарика.

6) Радиальное перемещение в контакте колец подшипника с поверхностями вала и корпуса

где d1 = 70 мм - внутренний диаметр подшипника;

D1 = 110 мм - наружный диаметр подшипника;

B1 = 20 мм - ширина наружного кольца подшипника;

К = 0,0025 мм3/Н - коэффициент.

7) Радиальное перемещение подшипника под нагрузкой

8) Радиальная жёсткость подшипника

9) Осевое перемещение  подшипника

подшипника

Где - приведённая осевая нагрузка на подшипник;

10) Осевая жёсткость подшипника

11) Рассчитанная радиальная жёсткость подшипника выше принятой жёсткости всего шпиндельного узла  Н/мм на порядок.

Н/мм на порядок.

7 Долговечность шпиндельных подшипников