Процеси шліфування

ЛЕКЦІЯ 23. Процеси шліфування

23.1 Плоске шліфування

Плоске шліфування використовують для оброблення площин. Цей процес може виконуватись як периферією круга, так і його торцем.

Плоскошліфувальні станки працюють за принципом поздовжньо-струга льних або за принципом карусельних верстатів.

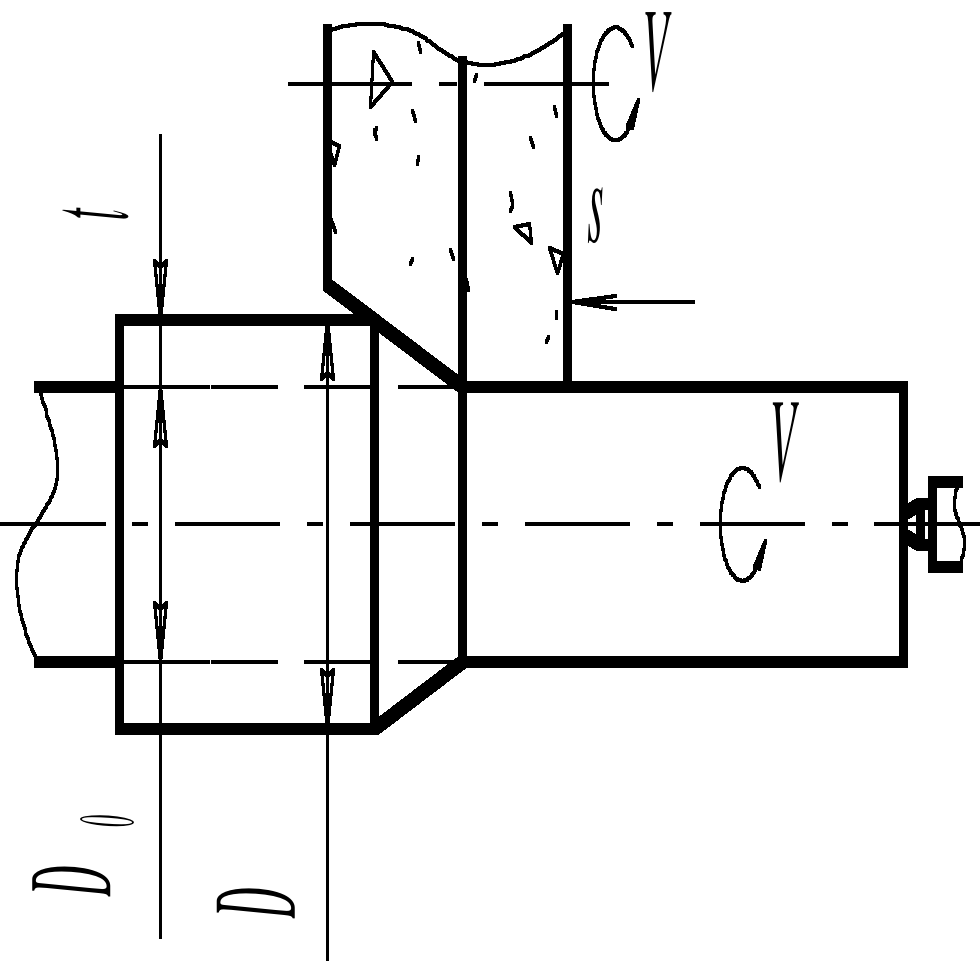

При шліфуванні за принципом поздовжньо-стругальних верстатів (рис. 23.1) круг обертається із швидкістю Vк, м/с, а стіл з заготовкою виконує зворотно-поступальний рух із швидкістю Vст, м/хв. Якщо висота круга менша ширини оброблюваної поверхні, то шліфувальний круг має поперечну подачу в напрямку ширини заготовки, яка задається в долях висоти круга Sп = kBк. Вертикальна подача Sв задається на весь прохід.

Швидкість столу визначається за формулою

, м/хв,

де nст – кількість ходів стола за хвилину;

L – довжина ходу стола з урахуванням перебігів (довжина деталі плюс перебіги з двох сторін), мм;

а швидкість шліфувального круга – за формулою

, м/с,

де nш – частота обертів шпинделя, об/хв;

Dк – діаметр шліфувального круга, мм.

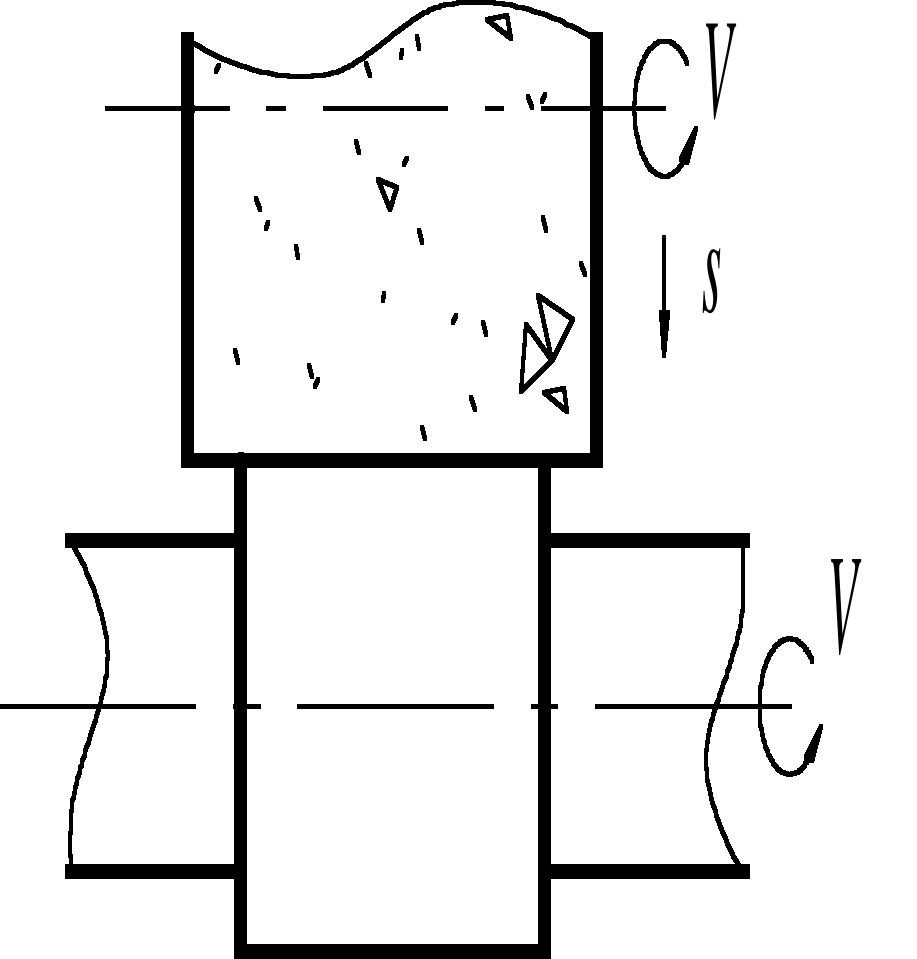

При шліфуванні торцем круга (рис. 23.2) за рахунок великої площі дотику з заготовкою спостерігається велике тепловиділення, що може викликати підпал обробленої поверхні.

В цьому випадку швидкість деталей знаходиться за формулою

, м/хв,

де Dмз – максимальний діаметр, на якому розташовані заготовки, мм;

nст – кількість обертів столу за хвилину.

Для знаходження машинного часу при шліфуванні за принципом поздовжньо-стругальних верстатів користуються формулою

,

де Bд – ширина заготовки, мм;

h – припуск на сторону, мм;

kв – коефіцієнт виходжування( при чорновому шліфуванні kв = 1,1; при чистовому – kв = 1,4).

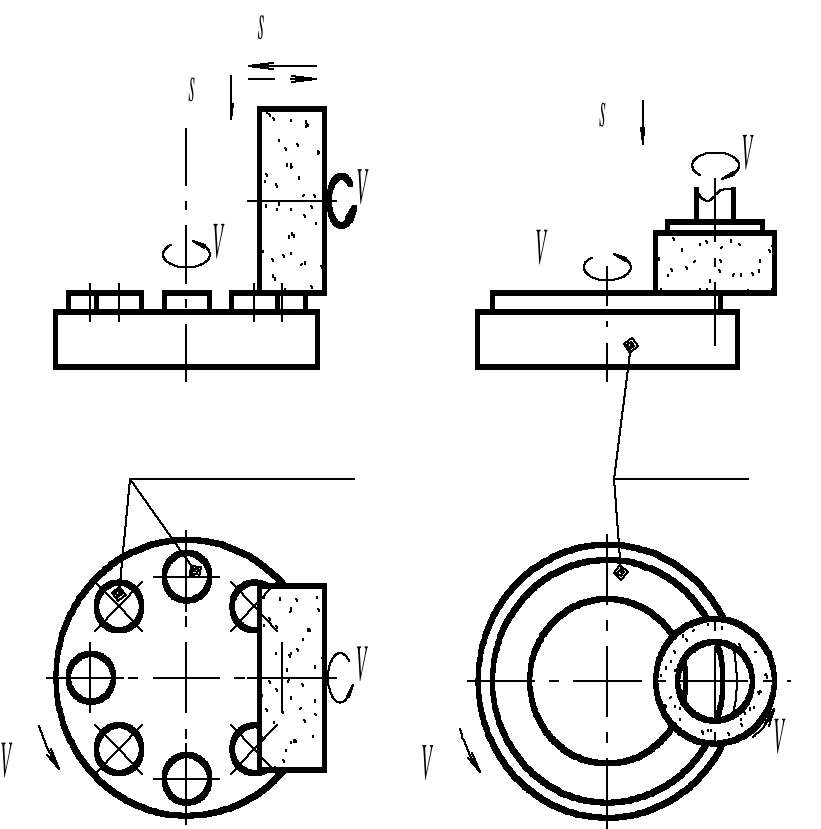

При шліфуванні за принципом карусельних верстатів (рис. 23.3) машинний час визначається за формулою

,

де q – кількість одночасно оброблюваних деталей.

В цій формулі Sв має розмірність міліметр на оберт столу, а частота обертів столу знаходиться за залежністю

, об/хв.

23.2 Кругле зовнішнє шліфування

Окрім раніше розглянутого круглого зовнішнього шліфування з поздовжньою подачею, є ще інший спосіб круглого зовнішнього шліфування – врізне шліфування.

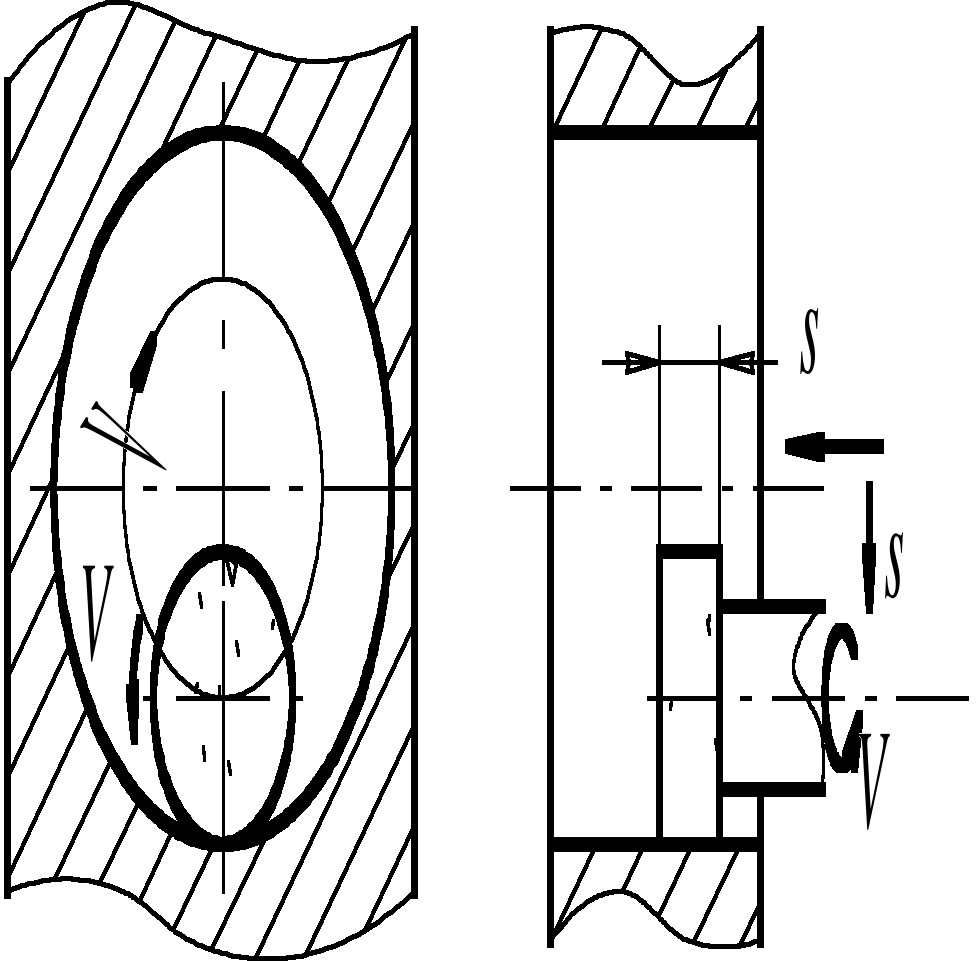

При врізному шліфуванні (рис. 23.4) поздовжнє переміщення Sпр відсутнє. Шліфувальний круг по висоті перекриває всю довжину оброблюваної поверхні заготовки, яка виконує тільки обертовий рух навколо своєї осі. Шліфувальний круг обертається із швидкістю Vк і одночасно переміщується в поперечному напрямку з подачею Sп = 0,0025-0,02 мм/об заготовки. Цей спосіб використовують при шліфуванні заготовок невеликої довжини, особливо фасонних поверхонь. Він забезпечує високу продуктивність оброблення.

Машинний час при врізному шліфуванні знаходять за формулою

.

23.3 Безцентрове кругле зовнішнє шліфування

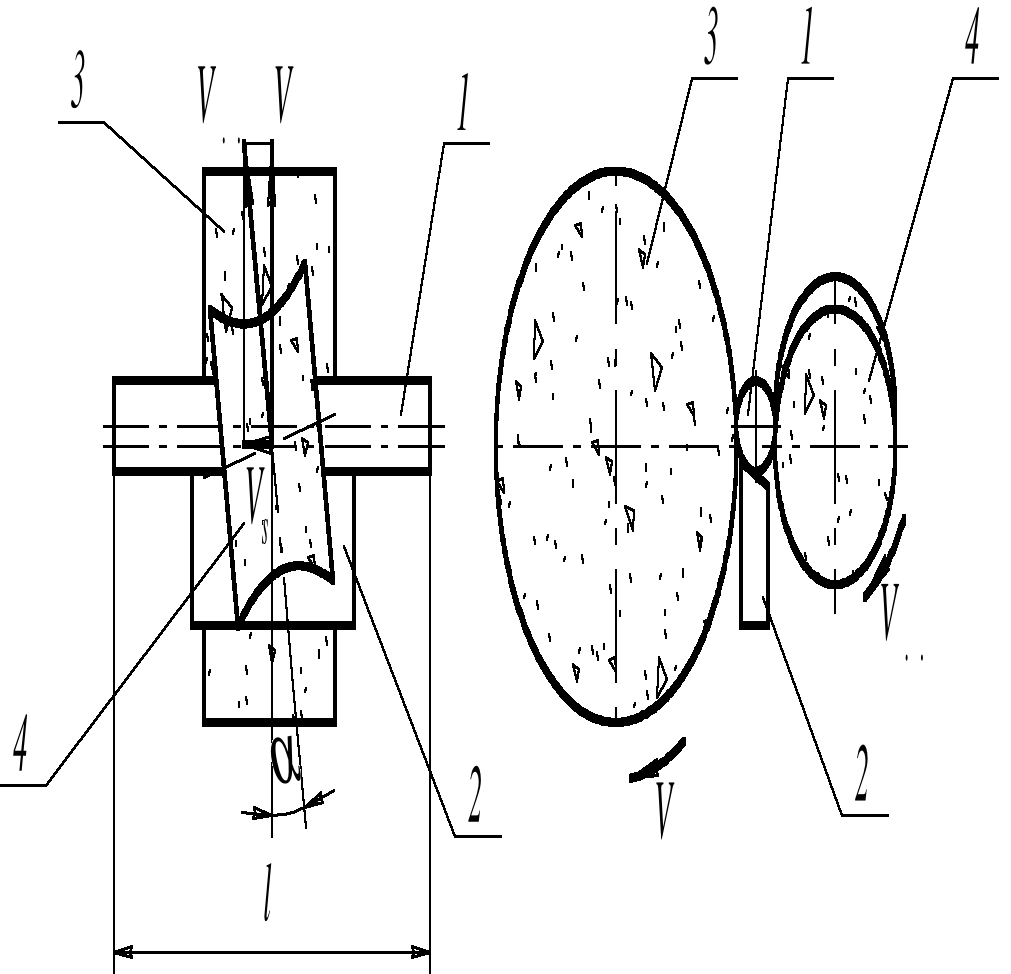

При безцентровому шліфуванні на прохід (рис. 23.5) заготовка 1, яка спирається на упор 2, проходить між шліфувальним 3 і ведучим 4 кругами, що встановлені на відстані, яка менша діаметра заготовки на величину шару 2t, що видаляється за один прохід.

Круги обертаються в напрямку годинникової стрілки, а заготовка, яка одержує обертання від ведучого круга і має приблизно таку ж окружну швидкість (10-90 м/хв), що спрямована проти напрямку годинникової стрілки. З метою підвищення тертя між ведучим кругом і заготовкою ведучий круг виготовляється на вулканітовій зв’язці досить твердим і дрібнозернистим. Шліфувальний круг на керамічній зв’язці по відношенню до ведучого круга обертається на значно більшій швидкості (30-35 м/с) і виконує процес різання.

Для шліфування заготовки по всій довжині вона має поздовжню подачу, яку вона одержує від ведучого круга, що встановлений з цією метою під кутом схрещування до осі деталі = 1-4,5. Швидкість ведучого круга Vвк розкладається на швидкість обертання заготовки Vд і швидкість поздовжньої подачі Vs. З цією швидкістю і переміщується заготовка вздовж осі круга.

Машинний час при безцентровому шліфуванні методом поздовжньої подачі визначається за формулою

,

де Lрх – довжина робочого ходу, мм;

Vs – поздовжня подача, мм/об;

i – кількість проходів.

Довжина робочого ходу

Lрх = lд + Bк + (510 мм).

Тут lд – довжина деталі.

Поздовжня подача може бути визначена за залежністю

Vs = Vвк sin ,

де – коефіцієнт проковзування, який дорівнює 0,8-0,9.

23.4 Внутрішнє кругле шліфування

При внутрішньому круглому шліфуванні, яке використовується для оброблення отворів, шліфувальний круг знаходиться в отворі заготовки, а тому Dк < Dд. Шліфувальний круг і заготовка обертаються, як правило, в різні сторони. Крім обертового руху круг виконує зворотно-поступовий рух вздовж осі отвору (поздовжня подача Sпр) і рух на “глибину різання” (поперечна подача Sп), який виконується в кінці подвійного поздовжнього хода.

Така схема оброблення використовується при обробленні відносно невеликих заготовок, які закріплюються в патроні верстата.

При шліфуванні отворів в важких і громіздких заготовках, закріплення і обертання яких заважке, використовують верстати з планетарним рухом шпинделя (рис. 23.6). В останньому випадку заготовку нерухома, а круг виконує не тільки обертання навколо своєї осі Vк, але одночасно і круговий рух навколо осі отвору, що шліфується. Крім цих двох рухів круг має поздовжню Sпр і поперечну Sп подачі.

Діаметр шліфувального круга береться в залежності від діаметру оброблюваного отвору; Dк = (0,75-0,95) Dд.

Формула для визначення машинного часу аналогічна формулі для розрахунку Tм при круглому зовнішньому шліфуванні з поздовжньою подачею.

Призначення режимів різання при шліфуванні виконують за допомогою таблиць і карт, що є в технічній літературі, в яких приводяться рекомендації по вибору швидкості обертання заготовки, поздовжньої подачі, глибини різання, потужності, що витрачається на різання. Машинний час визначається за допомогою наведених вище формул.

23.5 Хонінгування

Хонінгування є різновидом абразивного оброблення, яке використовується для оброблення внутрішніх і рідше зовнішніх поверхонь 4-5 квалітетів точності з параметрами шорсткості в межах 0,1 - 1,6 мкм. Крім того, хонінгування забезпечує високу точність форми поверхні – овальність та конусність не перевищує 0,005 мм. При цьому необхідно враховувати, що при обробленні хонінгуванням положення осі поверхні, яке було утворене на попередній операції, не змінюється.

Хонінгування виконується брусками, які вільно розташовані в хонінгувальній головці таким чином, щоб вони мали можливість самовстановлюватись по оброблюваній поверхні. По способу подачі брусків головки діляться на механічні (звичайно з пружинами) та гідравлічні; в обох випадках безпосереднє розтискування брусків виконується від конічного стержня. Базування по конусу забезпечує високу точність оброблення за формою. В процесі оброблення хонінгувальна головка шарнірно з’єднується із шпинделем верстата і виконує два рухи – обертальний та зворотно-поступальний.

Хонінгувальні верстати для оброблення неглибоких отворів мають вертикальну вісь обертання; в цьому випадку оброблювана деталь нерухома, а головка виконує обертальний та зворотно-поступальний рух. На рис 12.15, а, б показані схема різання (рис. 23.7, а) та кінематична схема хонінгування отвору (рис. 12.15, б).

а б

Рисунок 23.7 – Схема різання (а) та кінематична схема хонінгування (б)

Для хонінгування глибоких отворів верстати виконують з горизонтальною віссю обертання; в цьому випадку деталь виконує ті ж рухи, а деталь, щоб запобігти односторонньої виробки поверхні отвору під дією ваги головки, додатково здобуває повільне обертання. Відмінною особливістю хонінгувальних головок для оброблення глибоких отворів є наявність передніх і задніх напрямних, а також два-три рядки брусків.

Особливістю схеми різання при хонінгуванні є те, що радіальна подача брусків виконується механізмом клинового розтискування з замиканням кінематичного ланцюга. В цих умовах тиск різання Pу змінюється в залежності від форми поверхні оброблюваного отвору. На виступаючих ділянках тиск різання зростає і відповідно збільшується видалення металу.

Із розглянутих кінематичних схем хонінгування видно, що рух різання проходить по гвинтовій лінії. При зворотно-поступальному русі головки в одну сторону напрямок гвинтової лінії правий, при русі в зворотному напрямку – лівий. В наслідок цього утворюється блискуча поверхня, яка має сітку дуже мілких гвинтових рисок, що пересікаються між собою. Співвідношення швидкостей обертання та величин подвійних ходів вибирається таким, щоб траєкторії руху абразивних зерен на кожному наступному проході не співпадали з попередніми.

При різних співвідношеннях кругової швидкості обертання Vоб і швидкості зворотно-поступального руху Vзп змінюється кут нахилу спіралей. Чим більша величина цього кута, тим більший об’єм видаляється в одиницю часу, тобто вища продуктивність хонінгування, але більша шорсткість обробленої поверхні. Найменші параметри шорсткості забезпечуються при кутах нахилу 15-20.

Хонінгування є викінчувальним методом, тому до нього оброблювані поверхні попередньо чисто розточують, розвертають або шліфують. Припуск під хонінгування залишають в межах 0,02 - 0,1 мм.

Виконують хонінгування в дві операції – чорнову та чистову. Для чистового хонінгування використовують бруски більш дрібнозернисті та м’які. Абразивні бруски виготовляють із електрокорунду, карбіду кремнію, алмазу або ельбору; зв’язка – керамічна або бакелітова. Режими оброблення задаються в залежності від виду оброблюваного матеріалу; для сталі кругова швидкість Vоб = 45-60 м/хв, швидкість зворотно-поступального руху Vзп = 12 м/хв; для чавуна Vоб = 60-70 м/хв, Vзп = 10-20 м/хв. Співвідношення цих швидкостей змінюється: при чорновому хонінгуванні воно більше чим при чистовому. Питомий тиск на брусках при попередньому обробленні 0,4-0,5 МН/м2, при чистовому – 0,3-0,4 МН/м2.

При хонінгуванні завжди використовують рясне обмивання абразивних часток, які утворюються в процесі оброблення, та охолодження. Для цього використовують суміш із 80-90% керосину з 20-10% веретенного масла.

Хонінгування порівняно з шліфуванням забезпечує значно меншу силову дію на оброблювану поверхню, тому що завдяки контактуванню по всій поверхні бруска питомий тиск та температура в зоні різання набагато менша, ніж при шліфуванні, де контактування проходить по малій площині. В зв’язку з цим хонінгування забезпечує малі залишкові внутрішні напруження та незначні фазово-структурні перетворення поверхневого шару, поліпшуючи за рахунок цього експлуатаційні якості обробленої поверхні.

23.6 Суперфінішування

Суперфінішування забезпечує параметри шорсткості в межах 0,063 - 0,016 мкм. Цей вид оброблення практично не змінює розмірів, форми та положення оброблених поверхонь, тому потрібна точність оброблення за цими показниками забезпечується на попередніх операціях. Суперфінішування використовують для оброблення зовнішніх та внутрішніх циліндричних та конічних поверхонь, а також площин з метою забезпечення особливо малих параметрів шорсткості (рис. 23.8).

а б

Рисунок 23.8 – Схема суперфінішування (а) та схема

видалення нерівностей при цьому (б)

Сутність цього методу полягає тільки в знятті шорсткості, яка залишилась від попереднього оброблення; тому під суперфініш залишають дуже малі припуски (не більше 5 мкм). При суперфінішуванні подача на врізання абразивного інструмента виконується пружним підтискуванням бруска до оброблюваної поверхні. В цьому випадку радіальний тиск різання Pу і видалення матеріалу зберігаються майже постійними, незалежно від форми оброблюваної поверхні (див. рис. 12.16, а). Тому в процесі суперфінішування зменшується лише параметр шорсткості і збільшується опорна поверхня. Процес суперфінішування виконують з подачею МОР. Її призначення – змивати частинки, які утворюються, а також створювати масляну плівку, яка керує процесом різання. Із схеми оброблення (рис. 12.16, б) видно, як нерівності значної величини, що виступають над масляною плівкою, видаляються абразивним бруском. Після видалення натяг масляної плівки починає перевищувати питому силу на бруски і процес оброблення автоматично закінчується. Тому після суперфінішування залишаються тільки впадини. В якості МОР при суперфінішуванні використовують суміш на основі керосину (10 часток) з добавкою веретенного або трубного масла (1 частина). В зв’язку з незначними питомими силами (0,004 – 0,25 МН/м2) та температурами процес практично не змінює структуру поверхневого шару та не утворює залишкових внутрішніх напружень в ньому.

Суперфінішування виконується шляхом дії на оброблювану поверхню брусків малої зернистості, які коливаються із швидкістю Vзп. При цьому деталь виконує обертальний рух, супорт з брусками, які коливаються, – рух подачі. Звичайно частота коливань брусків 6 - 16 Гц, амплітуда 3 - 6мм, напрямок – перпендикулярно до слідів попереднього оброблення; питома сила на брусках 0,15 – 0,25 МН/м2. Така кінематична схема оброблення дозволяє створити складну форму відносного руху бруска і оброблюваної поверхні, при якому абразивне зерно не проходить двічі по одній і тій же траєкторії.

Матеріал абразивних брусків вибирається таким же чином, як і при звичайному шліфуванні, відповідно до оброблюваного матеріалу. Використання алмазних брусків замість абразивних дозволяє зменшити параметри шорсткості обробленої поверхні.

23.7 Доводка

Доводка або притирка забезпечує високу точність як по розмірам (до 0,1 – 0,5мкм), так і по геометричній формі, а також виключно малі параметри шорсткості обробленої поверхні – до 0,125 - 0,008 мкм. При доводці видаляються тонкі шари матеріалу дрібнозернистим порошком в середовищі мастила під дією відносного переміщення притиру та заготовки.

Фізична картина формування поверхневого шару при доводці складається із безпосередньо механічного згладжування виступаючих нерівностей, адсорбції поверхнево-активних речовин, які полегшують процес руйнування, і хімічних явищ утворення і відриву окисних плівок на вершинах нерівностей. В цьому випадку чиста поверхня, яка утворюється на вершинах нерівностей, знову окислюється і процес хімічного руйнування йде безперервно. Для зривання плівок окислів необхідні мінімальні зусилля. Таким чином, враховуючи наведене, підвищення продуктивності при доводці забезпечується шляхом введення в притирочні матеріали сильно діючих поверхнево-активних речовин і хімічних реактивів (олеїнова та стеаринова кислоти, каніфоль і таке інше), які підвищують інтенсивність утворення окислів.

Доводку виконують на спеціальних верстатах або вручну притирами із застосуванням наступних методів: намазуванням доводочних дисків та притирів абразивною сумішшю; безперервною подачею абразивної суміші на робочі поверхні дисків чи плиток; абразивними кругами із карбіду кремнію і електрокорунду; брусками. Для притирів використовують матеріал більш м’який, чим оброблюваний, як наприклад, кольорові метали та сплави (мідь, бронза, свинець, бабіт) або пористі матеріали (чавун). Робоча поверхня м’яких притирів шаржується (насичується) зернами абразиву безпосередньо в процесі притирки або попередньо твердими плитками або скалками. М’які притири краще утримують більш великі частки абразиву і тому використовуються для попереднього притирання; пористі притири – чавуни, шаржовані дрібним абразивом, використовуються для тонкої притирки. Для викінчувальної притирки, яка забезпечує параметри шорсткості 0,032 - 0,008 мкм, використовують притири із скла.

Абразиви при доводці – тонко помелені порошки із електрокорунду, карбіду кремнію, карбіду бора, окису хрому, окису заліза (крокусу) та інші. Процес притирки виконують в умовах рясного змащення керосином, бензином або машинним маслом. Питоме зусилля при притирці 0,15 - 0,2 МН/м2. Хороші результати показує використання пасти ДОІ, яка розроблена державним оптичним інститутом і випускається в вигляді пресованих паличок. Основу цієї пасти складає окис хрому. Широко використовуються алмазні пасти і пасти із кубічного нітриду бору.

23.8 Високопродуктивні процеси абразивного оброблення

23.8.1 Глибинне шліфування

Особливістю глибинного шліфування є вилучення припуску за один прохід. При цьому пропорційно збільшенню глибини шліфування зменшується швидкість деталі, що забезпечує таке ж навантаження на одне зерно, як при багатопрохідному шліфуванні.

При зовнішньому круглому глибинному шліфуванні (рис. 23.9) круг в осьовому перерізі біля торця має конічну форму або заправлений ступенями і весь припуск (0,1 - 0,4 мм) видаляється за один прохід круга з подачею Sпр = 1-6 мм на оберт заготовки. Круг, що обертається навколо своєї осі із швидкістю Vк, має поздовжнє переміщення вздовж осі заготовки Sпр; заготовка тільки обертається. Глибинне шліфування використовують при обробленні коротких заготовок, які мають високу жорсткість.

Машинний час при глибинному шліфуванні знаходять за формулою

,

де L – довжина оброблюваної поверхні.

23.8.2 Швидкісне шліфування

Із формули для круглого зовнішнього шліфування з поздовжньою подачею

виходить, що машинний час може бути зменшений, а продуктивність збільшена за рахунок збільшення nд, k, Bк, Sп. Надто велике збільшення Bк призведе до необхідності використовувати важкі і дорогі шліфувальні круги. Збільшення nд і Sп приводить до збільшення товщини одиночного зрізу, а отже, до зменшення стійкості круга і погіршення обробленої поверхні. На якість обробленої поверхні негативно впливає і збільшення k. Тому збільшувати k, nд і Sп можливо лиш в тому випадку, коли буде введений в дію фактор, який зменшував би відмічені вище негативні моменти, пов’язані з цим збільшенням. Таким фактором є швидкість обертання шліфувального круга, із збільшенням якої зменшується товщина зрізу одним зерном, а отже, зменшується зношування круга, покращується якість обробленої поверхні. Але збільшення швидкості Vк до значення, більшого, ніж 35 м/с, приведе до розриву кругів на звичайній керамічній зв’язці.

Сьогодні промисловістю освоєний випуск високопористих високоміцних кругів, які дозволяють швидкість різання 50 м/с і більшу. Крім того, пропонуються різні способи зміцнення серійних кругів за рахунок спеціальних фланців, просочування поверхні отвору клеєм і таке інше. Шліфувальні круги, що допускають швидкість 50 м/с і більше, назвали швидкісними.

Швидкісне шліфування підвищує продуктивність оброблення в 1,5-2 рази при одночасному зменшенні витрат шліфувального круга на 40 % і покращенні якості оброблення.

При швидкісному шліфуванні до верстата пред’являються наступні основні вимоги:

- верстат повинен мати велику потужність, жорсткість, має бути високо швидкісним;

- всі деталі, що обертаються з високою швидкістю, повинні бути ретельно збалансованими;

- верстат повинен мати підвищені поздовжні подачі;

- система охолоджування верстата повинна забезпечити безперебійну подачу МОР в зону різання.

Щоб уникнути травматизму, захисні кожухи повинні бути закритими і більш міцними в порівнянні із звичайним шліфуванням. Для виключення попадання МОР на робочого, рідину потрібно підводити якомога ближче до зони різання і встановлювати відповідні щитки. Верстати повинні бути оснащені уловлювачами пилу і пристроями, які видаляють пил.

23.8.3 Шліфування з додатковим накладенням ультразвукових коливань

Абразивне оброблення з додатковою дією вібрації значно збільшує вторинні показники оброблення. Це пояснюється підвищенням рівномірності завантаження окремих абразивних зерен, кращим доступом МОР та видаленням продуктів оброблення. Підвищення інтенсивності видалення матеріалу при абразивному обробленні з вібраціями пояснюється постійною зміною робочих граней, швидкостей та кутів різання, значною динамічною взаємодією зерен і оброблюваного матеріалу, а також збільшенням щільності сітки слідів абразивних зерен на оброблюваній поверхні. Все це призводить до зменшення діючих сил і температур, і відповідно, підвищення продуктивності та поліпшення якості обробленої поверхні. При цьому виключаються відпуск матеріалу поверхні деталі, мікротріщини, інтенсивний наклеп. Велике значення при шліфуванні мають пружні деформації системи ВПІД, які обумовлюють обов’язкове оброблення без подачі на врізання. Використання інтенсивної вібрації сприяє скороченню часу такого оброблення при інших рівних умовах.

Для покращення показників шліфування та заточування інструментів використовують коливання як низьких, так і високих частот (ультразвукових). Напрямок коливань – радіальний та поздовжній.

При шліфуванні з радіальними ультразвуковими коливаннями забезпечується підвищення продуктивності оброблення, зменшення параметрів шорсткості, відсутність слідів підпалу.

Продуктивність шліфування з поздовжніми коливаннями залежить від амплітуди коливань. Якщо необхідно збільшити продуктивність оброблення, зменшити параметри шорсткості обробленої поверхні та підвищити стійкість інструменту, то шліфування з поздовжніми ультразвуковими коливаннями потрібно виконувати при максимальних значеннях амплітуд.

Накладення додаткових ультразвукових коливань на процес притирки також позитивно впливає на продуктивність оброблення та якість обробленої поверхні.

Рисунок 23.1 – Схема шліфування за кінематикою

поздовжньо-стругальних верстатів

Рисунок 23.2 –Схема шліфування торцем круга

Рисунок 23.3 – Схема шліфування за кінематикою карусельних верстатів

периферією (а) та торцем (б) шліфувальних кругів

а)

б)

EMBED KompasFRWFile

EMBED KompasFRWFile

Рисунок 23.4 – Кругле зовнішнє врізне шліфування

Рисунок 23.5 – Безцентрове кругле зовнішнє шліфування

EMBED KompasFRWFile

Рисунок 23.6 – Внутрішнє кругле планетарне шліфування

EMBED KompasFRWFile

Рисунок 23.9 – Кругле зовнішнє глибинне шліфування

EMBED KompasFRWFile