Повышение эффективности производства высокогерметичных муфт для обсадных труб из хладостойкой стали

СОДЕРЖАНИЕ

ВВЕДЕНИЕ……………………………………………………………………..7

1. ОБЗОР СОВРЕМЕННОГО РЕЖУЩЕГО ИНСТРУМЕНТА,

В ТОМ ЧИСЛЕ С ПОКРЫТИЕМ……………………………………………...10

1.1. Сверла ………………………………………………………………...17

1.2. Фрезы……………………………………………………….………….19

1.3. Неперетачиваемые пластины с износостойким покрытием.........21

2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ…………………………………………...27

2.1. Служебное назначение………………………………………………29

2.2. Материал и способы получения заготовок…………………….….29

2.3. Выбор типа производства…………………… ……………………..32

2.4. Анализ заводского технологического процесс……………………33

2.4.1. Характеристика технологического процесса……………………33

2.4.2. Механическая обработка муфты на станке

SMF – RV 4/4 – NC -350 «HEID»…………………………………………………33

2.5. Программа для обработки муфт 245 OTTГ………………………40

2.6. Выводы.………………………………………………………………..51

3. ИСПЫТАНИЯ И ВНЕДРЕНИЕ РЕЖУЩЕГО ИНСТРУМЕНТА……..52

3.1. Карты производственных испытаний круглых

неперетачиваемых пластин……………………………………………………….53

3.2. Результаты испытаний трубных резьбонарезных пластин………54

3.3. Предложения по изменению существующего

технологического процесса……………………………………………………….61

3.4. Предлагаемая программа обработки муфт OTTГ 245……………..65

3.5. Выводы………………………………………………………………...76

4. ЭКОНОМИЧЕСКАЯ ЧАСТЬ……………………………………………...78

4.1. Расчет действительного фонда рабочего времени…………………78

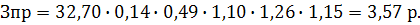

4.2. Определение штучного времени……………………………………..79

4.3. Определение количества станков………………………………….…79

4.4. Расчёт технологической себестоимости детали…………………….81

4.4.1 Затраты на заработную плату основных рабочих………………...81

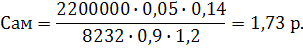

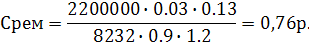

4.4.2. Затраты на электроэнергию………………………………………..83

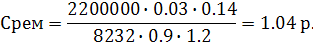

4.4.3. Затраты на содержание и эксплуатацию

технологического оборудования………………………………………….……...83

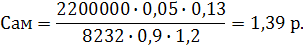

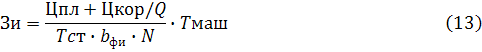

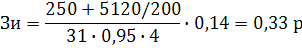

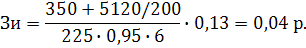

4.4.4. Затраты на эксплуатацию инструмента…………………………...84

4.5. Определение годовой экономии от изменения техпроцесса……….85

4.6. Определение количества выпуска брака…………………………….85

4.7. Определение экономических показателей

разрабатываемого мероприятия…………………………………………………..86

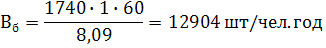

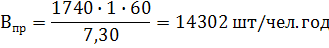

4.7.1. Производительность труда……………………………………….87

4.7.2. Рост производительности труда………………………………….87

4.7.3.Вывод………………………………………………………………..88

5. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ РАБОТЫ…………………….89

5.1. Введение……………………………………………………………….89

5.1.1. Безопасность труда………………………………………………….90

5.1.2. Требования к воздуху рабочей зоны……………………………..93

5.1.3. Производственное освещение…………………………………….95

5.1.4. Параметры шумового воздействия……………………………….97

5.1.5. Электробезопасность………………………………………………98

5.1.6. Пожарная безопасность…………………………………………..101

5.1.7. Вывод……………………………………………………………….104

5.2 Экологическая безопасность………………………………………..105

5.2.1 Анализ связей технологического процесса с

экологическими системами………………………………………………………108

5.2.2. Основные требования экологизации проекта…………………..111

5.2.3. Пути экологизации производства. Предложения по

экологизации технологического процесса………………………………………113

5.2.5. Вывод………………………………………………………………114

6. МЕТОДИЧЕСКАЯ ЧАСТЬ………………………………………………116

6.1. Анализ квалификационных характеристик ……………………….118

6.1.1. Квалификационная характеристика……………………………..119

6.2. Планирование и содержание курсов повышения

квалификации «Резчик труб и заготовок» 4-го разряда………………………120

6.3. Особенности обучения взрослых …………………………………124

6.4. План конспект занятия …………………………………………….126

6.5. Конспект занятия …………………………………………………..129

6.5.1. Нарезание резьбы сменными неперетачиваемыми пластинами..129

6.5.2. Применяемый резьбообразующий инструмент…………………..133

6.5.3. Основные элементы резьбы……………………………………….134

6.5.4. Основные дефекты резьбы и способы их устранения…………..136

6.5.5. Виды износа режущего инструмента…………………………139

6 .6. Итоговый контроль……………………………………………….144

6.7. Рекомендации для проведения занятия……………………………147

ЗАКЛЮЧЕНИЕ……………………………………………………………...148

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ…………………………..150

Приложение А. Задание на ВКР……………………………………………155

Приложение Б. Чертеж муфты ОТТГ………………………………………156

Приложение В. Чертеж резьбонарезной пластины………………………157

Приложение Г. Средства обучения………………………………………..158

Приложение Д. Демонстрационная часть

ВВЕДЕНИЕ

Мировая трубная промышленность не стоит на месте, остановившись на достигнутом, а продолжает развиваться. В ее структурной эволюции эксперты на сегодняшний день выделяют две основные тенденции развития – качественный и количественный рост.

Одной из важнейших задач, решаемых трубной промышленностью России является снабжение нефтегазового комплекса страны надежной и качественной трубной продукцией.

С переходом к рыночной экономике значительно сократились потребность в объемах трубной продукции, но возросло требование к качеству труб и их эксплуатационным возможностям.

Выпуск продукции высокого качества невозможен без постоянной работы по модернизации производственной базы, чему уделяется большое внимание. На обновление производственных фондов направляются значительные средства.

Но освоение новых видов продукции на предприятиях возможно лишь при условии модернизации производства. И в последние годы на трубных предприятиях Среднего Урала реализованы соответствующие программы, идёт реализация крупномасштабных проектов, направленных на расширение сортамента выпускаемой продукции, снижение её себестоимости, повышение качественных характеристик стальных труб, а также на увеличение объемов выпуска.

На территории Свердловской области ведут производственную деятельность Синарский и Северский трубный заводы, Первоуральский Hовотрубный завод, Уральский трубный завод. Трубная продукция является неотъемлемой и весьма важной частью различных отраслей промышленности. Поиск путей и возможностей изготовления новых видов труб, полностью удовлетворяющих требованиям потребителей, стал одной из главных задач предприятий области.

На Северском трубном заводе началась реконструкция сталеплавильного комплекса, включающая монтаж установки непрерывной разливки стали (УНРС) фирмы SMS Demag, которая позволит удешевить процесс производства и увеличить выпуск коррозионно и хладостойких труб для нефтяников в 2 раза.

Проводимая модернизация сталеплавильного цеха позволяет преодолеть технологические барьеры для выхода на новый уровень производства и делает возможным выпуск особовысококачественных труб и муфт к ним со специальными эксплуатационными свойствами.

Освоение новых запасов нефти и газа на арктическом шельфе влечет за собой увеличение глубин скважин, ужесточение условий эксплуатации труб на месторождении и вместе с этим растет уровень спроса на трубы с эксплуатационными свойствами, превышающими требования стандартов. Все больше на рынке становятся востребованными трубы в коррозионнстойком и хладостойком исполнении с высокогерметичными резьбовыми соединениями.

Дипломная работа разработана на основе базового технологического процесса механической обработки муфт. Механическая обработка происходит на площадях действующего цеха. В цехе применяется универсальное оборудование с числовым программным управлением.

Технология производства высокогерметичных муфт для обсадных труб из хладостойкой стали должна быть прогрессивной, обеспечивать повышение производительности труда и качества деталей, сокращение трудовых и материальных затрат на её реализацию, уменьшение вредных воздействий на окружающую среду.

Исходя из вышеперечисленного, предлагается совершенствовать механическую обработку высокогерметичных муфт для обсадных труб из хладостойкой стали, с внедрением нового режущего инструмента.

Цель работы: Повышение эффективности производства высокогерметичных муфт для обсадных труб из хладостойкой стали.

Основные задачи дипломной работы:

- сделать обзор современного режущего инструмента с покрытием;

- проанализировать структуру заводского технологического процесса обработки муфт;

- испытать и внедрить новый режущий инструмент различных фирм производителей, представить результаты испытаний трубных резьбонарезных пластин;

- предложить изменения существующего технологического процесса, программу обработки муфт ОТТГ;

- определить экономию от изменения техпроцесса, рост производительности труда;

- предложить меры безопасности жизнедеятельности и охране окружающей среды;

- разработать методику проведения занятия по теме: «Виды износа режущего инструмента, основные дефекты резьбы и способы их устранения при работе сменными неперетачиваемыми пластинами», для курсов повышения квалификации рабочих по специальности: «Резчик труб и заготовок» 4 разряда.

1. ОБЗОР СОВРЕМЕННОГО РЕЖУЩЕГО ИНСТРУМЕНТА, В ТОМ ЧИСЛЕ И С ПОКРЫТИЕМ

Современное производство выдвигает новые требования к режущему инструменту. Важное значение, особенно для автоматизированного производства, станков с ЧПУ имеет его надежность. Этим требованиям отвечает сборный инструмент с механическим креплением режущих пластин.

Снижение износа и повышение периода стойкости режущего инструмента при обработке материалов, осо�бенно труднообрабатываемых, остаются наиболее важными и актуальными задачами технологии машинострое�ния и, в первую очередь, в автоматизированном произ�водстве и на станках с программным управлением.

Режущий инструмент является тем средством, без ко�торого невозможно полностью реализовать заложенные в станках технологические возможности и достичь высо�ких технико-экономических показателей обработки де�талей. Именно поэтому большое внимание уделяется совершенствованию режущего инструмента и инструмен�тальных материалов.

Создание новых и совершенствование старых кон�струкций режущих инструментов, применение новых инструментальных материалов (быстрорежущие стали повышенной износостойкости, мелкозернистые твердые сплавы, безвольфрамовые твердые сплавы, минерало-керамика, сверхтвердые материалы на основе кубического нитрида бора и др.) и использование научно обоснован�ных режимов резания являются решающими факторами в повышении периода стойкости режущего инструмента и производительности труда при обработке деталей.

В настоящее время применяют четыре группы инструмен�тальных материалов, каждая из которых подразделяется на несколько подгрупп (рисунок 1). В зависимости от обрабатываемого материала и вида образующейся стружки, в соответствии со стандартом ISO, инструментальные материалы подразделяют на 6 групп резания - Р, М, K,N,S и H, каждая из которых обозначается определенным цветом таблица1.

Рисунок 1 - Состав групп инструментальных материалов

В свою очередь группы резания подразде�ляют на группы применения, которые обозначают буквой (группы резания) и числовым индексом (группа применения). Чем ниже твердость и износостойкость инструментального материала, но выше его прочность (ударная вязкость), тем большее числовое значение индекса группы применения. С ростом значения индекса растут допустимая подача и глуби�на резания.

Таблица 1 - Группы резания по стандартам ISO

|

Группа

резания

|

Основная область применения

|

|

Р

|

Обработка материалов, дающих сливную стружку, в основном сталей

|

|

М

|

Обработка коррозионно - стойких сталей и сплавов дающих как сливную стружку, так и стружку скалывания.

|

|

К

|

Обработка чугунов дающих стружку скалывания

|

|

N

|

Обработка алюминиевых и медных сплавов

|

|

S

|

Обработка труднообрабатываемых материалов (жаропрочные стали и сплавы, титан и его сплавы)

|

|

Н

|

Обработка закаленных сталей и литейных чугунов

|

Меньшее значение числового индекса группы применения соответствует чистовым операциям с большими скоростями резания, когда от инструментального материала требуется высокая износостойкость. В связи с этим каждая марка имеет свою предпочтительную область применения, в которой она обеспечивает максимальную производительность процесса обработки.

В числе основных тенденций в современном развитии производства режущего инструмента следует назвать, прежде всего, нарастающее приобщение к общеприменимым инструментальным материалам на основе кубического нитрида бора (КНБ) и поликристаллических алмазов. В то же время широкая номенклатура твердых сплавов не теряет своего приоритетного значения. Этому способствует главным образом появление усовершенствованных технологий спекания и нанесения одно и многослойных покрытий, а также оптимизация их параметров, включая макро и микрогеометрию и структуру. Наличие покрытий позволяет применять более вязкую подложку, т. е. базовый твердый сплав. Это оказывает положительное влияние на надежность обработки и ведет к снижению ее стоимости. Еще одной очевидной тенденцией является расширение обработки закаленных сталей и других высокопрочных материалов лезвийными режущими инструментами. Применение инструментов из кубического нитрида бор и (до определенной твердости обрабатываемых материалов) твердых сплавов с покрытиями позволяет в ряде случаев исключить шлифование, что, безусловно, также удешевляет обработку [1].

Особый интерес среди новых инструментальных материалов представляет керамика. Немецкая фирма "Geram Tec" изготовляет смешанную (Al2O3 + TiC) керамику с регулируемой мелкозернистой субмикроструктурой, применимую для точения, растачивания и фрезерования высокопрочных чугунов и сталей, включая закаленные (hrc 54-64), без применения СОЖ. Для тонкого точения закаленных сталей, полностью заменяющего шлифование, в наибольшей степени подходит керамика SH2 этой фирмы. Ее субмикроструктура обеспечивает получение у инструментов прочных режущих кромок и в результате повышение их стойкости почти на 50%.

В современной отечественной промышленности потен�циальные преимущества режущей керамики реализуются в очень узкой области применения. В первую очередь из-за не�соответствия большей части имеющегося технологического оборудования требованиям эксплуатации инструмента, ос�нащенного режущей керамикой. Во-вторых, из-за устойчивых представлений заводских технологов о низкой прочности и природной хрупкости керамик в принципе, которые опре�деляют высокую вероятность внезапного разрушения инс�трумента. В результате в настоящее время объем режущей керамики, применяемой в отечественной металлообработке, не превышает 2 - 3 процента от общего числа инструментов. На самом деле достижения в деле совершенствования режущей керамики так велики, что она все более вытесняет твердые сплавы и даже сверхтвердые материалы при обра�ботке ковких, отбеленных и серых чугунов, жаропрочных и титановых сплавов, относящихся к группам обработки реза�нием К и S по ISO [42].

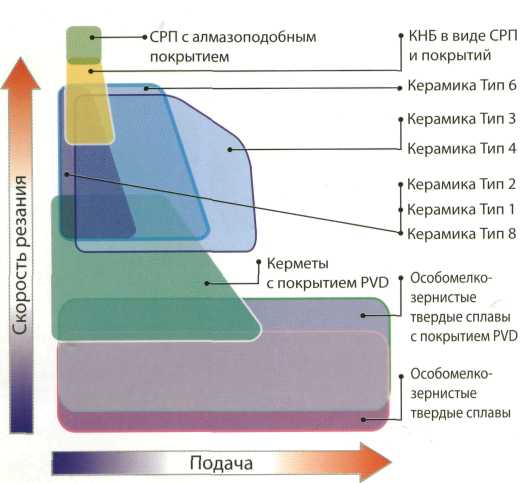

На (рисунке 2) показано место современной режущей керамики в группе инструментальных материалов.

Рисунок 2 - Место современной режущей керамики в группе инстру�ментальных материалов для высокоскоростной обработки.

Активно ведутся работы по созданию новых или усовер�шенствованию известных марок керамики с целью повы�шения их прочностных характеристик. К таким разработкам относится керамика, армированная (вискерованная) «ните�видными кристаллами» SiC или легированная TiB2, ZrO2, Y2O3 и другими компонентами. Кроме того, наряду с совершенс�твованием составов керамики, для повышения ее эксплуа�тационных характеристик в промышленности используют различные способы нанесения износостойких покрытий и совершенствование технологий прессования сменных режу�щих пластин (СРП).

Таблица 2 - Типы и составы современной режущей керамики

|

Тип

|

Наименование

|

Состав

|

|

1

|

Оксидно-карбидная (смешанная или черная)

|

AI2O3+Ti(C,N)

|

|

2

|

Оксидная (белая)

|

AI2O3 + ZrO2

|

|

3

|

Нитридная (силинит)

|

Si3N4

|

|

4

|

Нитридная с покрытием CVD

|

Si3N4(TiN + AI,O, или TiCN + TiN)

|

|

5

|

Сиалон

|

Si-AI-O-N

|

|

6

|

Армированная (вискеризированная)

|

AI2O3+SiC

|

|

7

|

Оксидная с покрытием

|

A2,O3+ ZrO2(TiC)

|

|

8

|

На основе карбида титана

|

TiC

|

Традиционно керамика применялась для обработки чугу�нов и обработки закаленных сталей в благоприятных услови�ях. Современная керамика позволяет обрабатывать твердые материалы в неблагоприятных условиях (например, при чер�новом прерывистом резании), существенно повысить эффек�тивность обработки современных труднообрабатываемых чугунов, а также вывести на новый уровень производитель�ности обработку жаропрочных сплавов [42].

Оксидно-карбидная (смешанная, черная) керамика на ос�нове AI2O3 с добавками предназначена для чистовой, полу - чистовой и прерывистой обработки ковких, высокопрочных, отбеленных, модифицированных чугунов, сталей, закален�ных до 30...65 HRC.

Керамические режущие пластины на основе AI2O3-TiC очень устойчивы к воздействию высоких температур. Уменьшенная пластическая деформация обеспечивают ши�рокий диапазон использования, в том числе для чистовой обработки закаленных материалов.

Сфера применения: точение и растачивание серого чугуна; точение жаропрочных сплавов и твердых материалов (с твер�достью ниже 65 HRC).

Оксидная (белая) керамика предпочтительнее при точении заготовок из ферритных ковких чугунов и незака�ленных конструкционных сталей при скоростях резания свыше 250 м/мин (сверхтвердые материалы в этом случае не работоспособны).

Керамические режущие пластины, состоящие в основном из оксида алюминия с высокой степенью чистоты обладают очень плотной мелкозернистой структурой и имеют высокий уровень износо и трещиностойкости. Сфера применения: точение и растачивание серого чугуна; точение фасок на тру�бах. С целью совершенствования керамики применяют ее объемное легирование оксидами иттрия, магния и циркония, нитридом титана.

Применяемая без покрытий керамика "NS260", разработанная японской фирмой "Sumitomo Еlectric", наиболее эффективна при скоростной (непрерывной и прерывистой) обработки чугуна как всухую, так и с применением СОЖ. Высокая ударная вязкость и, следовательно, стойкость инструмента из этой керамики позволяют повысить скорость резания с общепринятых при точении стали 250 м/мин до 600, а при фрезеровании - со 150 до 400 м/мин. Еще более высокие качества инструментов из этой керамики достигаются при нанесении на них покрытий из Al2O3 и TiN. Представленные фирмой "Walter" неперетачиваемые пластины из керамики Si3N4 обладают высокой термической стойкостью и прочностью и предназначены для чернового фрезерования серого чугуна на тяжелых режимах со скоростью до 1000 м/мин. Для чистовой обработки закаленных материалов и чугуна фирма разработала пластины из кубического нитрида бора.

Новый вид керамики KY4300, армированной нитевидными карбидными кристаллами, фирмы "Kennametal Hertel" предназначен для обработки с повышенными скоростями таких жаропрочных сплавов, как "waspalloy", "hastelloy" или "inconel". Так, при обработке сплава "inconel 718" они достигают скорости 100 - 250 м/мин по сравнению с 50 м/мин при обработке твердосплавными инструментами с покрытиями. Максимальная скорость точения этой керамикой - 400 м/мин, фрезерования - 950 м/мин.

Важным направлением в области создания современной режущей керамики является создание градиентных структур. Градиентная керамика представляет собой многослойную режущую пластину, состоящую, например, из чередующих�ся слоев керамики на основе А12О3 или Si3N4 и слоев твер�дого сплава. Толщина каждого слоя (их количество обычно варьируется от двух до семи) составляет 0,1...3 мм. Такой инструментальный материал обладает всеми преимущест�вами режущей керамики, но при этом имеет более высокие прочностные характеристики и теплопроводность [42].

Отделение Ceram Tec компании SPK помимо марок смешан�ной, оксидной и нитридной керамики выпускает керамику сиалон с градиентной структурой типа X, Z в качестве трещиноустойчивой подложки для последующего многослой�ного износостойкого покрытия А1203. В результате получен спектр высокоэффективной режущей керамики. Для повы�шения надежности крепления СРП из этой керамики, на них отпрессованы углубления (рисунок 3).

Рисунок 3 - Пластина из режущей керамики Ceram Tec с износостойким покрытием

Фирма "Guhring" (Германия) производит режущие инструменты с нанесенным на них принципиально новым покрытием F (от англ. "fire" - Огонь). Это покрытие лилового цвета, разработанное совместно со швейцарской фирмой "Platit", содержит слой TiAlN-TiN и наносится в заводских условиях по методу PVD (физическое осаждение паров) с применением новой технологии. Оно отличается значительно более высокой теплоизоляцией, чем покрытия Ti Al N, определенной упругостью вследствие многослойности, повышенной вязкостью, делающей инструменты с покрытием F вполне пригодными для прерывистого резания, а также высокой твердостью и износоустойчивостью, следствием чего является высокая стойкость инструментов с этими покрытиями. Покрытие F, твердость которого достигает 90 hrc, а максимальная рабочая температура 8000оС, объединяет в себе качества покрытий TiN, TiAlN и TiCN и выпускается во многих вариантах в зависимости от типа, материала и параметров инструментов, которые с этим покрытием можно использовать для высокоскоростной и сухой обработки. Путем комбинации покрытия F с мягким материалом "movic", действующим при неблагоприятных условиях охлаждения в качестве смазывающего слоя, получают инструменты, способные работать практически в любых режимах.

1.1. Сверла

Статистика показывает, что около 45% операций, производимых на многоцелевых станках, приходится на сверление и еще 35% - на нарезание резьбы метчиками, развертывание и снятие фасок. Поэтому инструменты для получения отверстий, преимущественно сверла, производят практически все ведущие инструментальные фирмы. Фирма "Кennametal Hertel", например, предлагает трехкромочное твердосплавное сверло с TiAlN-покрытием, защищающим это сверло от окисления и действующим в качестве теплового барьера. Основная проблема, решенная при разработке этого сверла, состояла в обеспечении надежного сцепления покрытия со сверлом, что позволило увеличить скорость сверления почти на 50% [45].

Сердцевиной твердосплавного сверла "Twin Grade" фирмы "Sandvik Coromant" является обладающий повышенной вязкостью твердый сплав на основе WC/CO. Он расположен в центре сверла, где скорость резания минимальна, благодаря чему сверло обладает определенной стабильностью. Наружная часть сверла выполнена из твердого сплава на основе WC/Ti(Ta)C/CO, причем содержание кобальта в этом сплаве довольно высокое, что обеспечивает сверлу в целом высокую жаропрочность при повышенной вязкости и износостойкости. К тому же внутри сверла выполнено два отверстия для подачи СОЖ, которые, кроме достаточного охлаждения сверла в процессе обработки, оптимизируют отвод стружки. Важнейшей областью его применения является сверление коррозионностойких аустенитных сталей с достаточно высокими скоростями и подачами, обеспечивающими повышенную производительность и экономичность сверла.

Сверло Wds фирмы "Sumitomo Electric" с новыми сменными неперетачиваемыми пластинами lpmx, обеспечивающими при сверлении плавное снятие стружки и минимальный шум, имеет минимальный диаметр 14 мм, а скорость подачи при сверлении достигает 0,2 мм/об. Максимально уменьшив ширину неперетачиваемых пластин для своих сверл, компания "Komet" создала новую серию "kub trigon" диаметром 12, 12,7, 13 и 13,7 мм с отношением диаметра к длине 2:1 и 3:1. Интересные конструкции сверл "magic drill" разработала фирма "Kyocera". Обе неперетачиваемые пластины этих сверл были спроектированы таким образом, чтобы они обеспечивали плавное без рывков сверление даже труднообрабатываемых материалов. Кроме того, эти пластины разделяют полученную стружку на 3 части, облегчая ее выход из просверленного отверстия. Конструкция сверла (а также пластин) такова, что угол его входа может достигать 450, что снижает усилия резания и позволяет сверлить отверстия в тонкостенных деталях и деталях сложного контура. Еще одной особенностью сверла "magic drill" является то, что в процессе сверления оно имеет некоторые отклонения под воздействием сил резания, что создает определенный зазор при выводе сверла из отверстия и предотвращает появление следов на его поверхности.

1.2. Фрезы

По объему применения фрезерование в настоящее время не уступает сверлению, чему способствовали, во-первых, широкомасштабное внедрение высокоскоростной обработки, а во-вторых, разработка и использование многокоординатных токарных многоцелевых станков, на которых производится обработка сложных деталей типа тел вращения, поэтому фрезерование на этих станках является обычной операцией. Фрезы изготавливают преимущественно со сменными неперетачиваемыми, большей частью твердосплавными, пластинами различной формы, с покрытиями и без них. В последнее время во фрезах так же, как и в сверлах, начали делать отверстия для подачи СОЖ. Такую универсальную фрезу "minimaster" диаметром 10 мм с тремя винтовыми зубьями для прорезывания шлицев, радиусных пазов, зенкерования, глубинного фрезерования и растачивания предлагает фирма "Seco Tools". В каждом из этих твердосплавных зубьев предусмотрено отверстие для подачи СОЖ, что позволяет, если учесть к тому же наличие на зубьях покрытий из поликристаллического алмаза, выполнять фрезерование с максимальными скоростями, подачами и припусками при свободном сходе стружки. Фирма производит также торообразные фрезы диаметром 12 и 20 мм с круглыми поворотными пластинами. Эти отличающиеся высокой жесткостью фрезы универсального назначения могут использоваться для черновой и получистовой обработки радиусов, плоскостей, угловых поверхностей и карманов, а также окружностей и профилей. Они выпускаются с различными хвостовиками или в насадном исполнении. Состоящая из двух частей - режущей твердосплавной с покрытием и припаянной к ней корпусной из инструментальной стали торообразная копировальная фреза "combimaster" со сменными фрезерными пластинами может быть использована как для силового обдирочного (торовое исполнение), так и для чистового (копировальное исполнение) фрезерования.

Ряд интересных конструкций фрез предлагает фирма "Fette". Ее фреза "multi-mill", базирующаяся на унифицированном корпусе из магниевого сплава, к которому могут быть прикреплены кассеты с 15 типами режущих пластин, имеющих различные размеры и параметры, предназначена как для правого, так и для левого вращения. Тонкая осевая настройка выполняется посредством геометрического замыкания с помощью винта с мелкой резьбой.

Наряду с круглыми и квадратными пластинами многие фрезы оснащаются восьмигранными, что, по мнению фирм, существенно увеличивает срок их службы. Такие фрезы изготовляют фирмы " Stellram ", "Iscar" и др. Оснащение торцевой фрезы "7745 vod" фирмы "Stellram" с углом установки 450 и диаметром 200 - 250 мм восьмигранными пластинами "octotool" толщиной 4,76 мм с полученными спеканием стружкоотводными ступеньками позволяет выполнять черновое и особенно чистовое фрезерование с подачами до 0,45 мм/зуб. При этом стоимость эксплуатации восьмигранной пластины при использовании всех ее граней значительно дешевле, чем, например четырехгранной. Восьмигранные пластины "heliocto", выпускаемые фирмой "Iscar", другого типа - спирального. Они предназначены для плоского и углового фрезерования заготовок с малыми припусками, а также для прорезывания у них канавок и снятия фасок. Они имеют большой передний угол и новую конструкцию передней поверхности, обеспечивающей автоматическую компенсацию износа. Новизна заключается в наличии вдоль передней поверхности нескольких насечек для уменьшения площади контакта между стружкой и пластиной и, соответственно, нагрева пластины. Специальная плоская фаска на каждой из восьми режущих граней пластины обеспечивает высокое качество обрабатываемой поверхности. В том числе при обработке вязких материалов. Эти пластины рекомендуются для получистового и чистового фрезерования и устанавливаются на хвостовых или насадных фрезах диаметром 32 - 125 мм.

1.3. Неперетачиваемые пластины с износостойким покрытием

Для повышения работоспособности твердосплавных инс�трументов используют методы нанесения на них износостой�ких покрытий.

Сменные режущие пластины из твердых сплавов с износостойкими покрытиями позволяют повысить скорость резания на 20... 40% при той же стойкости или позволяют увеличить в 1,8...5 раз стойкость инструментов при той же скорости, что и у пластин без пок�рытий. Имеются некоторые ограничения при эксплуатации твердосплавных пластин с нанесенными покрытиями. Их нельзя применять для чернового прерывистого резания из-за выкрашивания и сколов режущих кромок. Из-за увеличения радиуса скругления режущей кромки пластин (до 40 мкм) в процессе нанесения покрытия ограничивается их применение для чистовых операций [43].

Покрытия, наносимые на инструменты, обычно представ�ляют собой нитриды, карбиды, карбонитриды и оксиды ту�гоплавких металлов - Al 2O3, TiN, TiC, TiCN TiAIN и др.

В настоящее время в производстве инструмента использу�ют два основных метода нанесения износостойких покрытий: метод химического осаждения покрытий из газовой фазы Chemical Vapour Deposition (CVD) и метод физического осаж�дения покрытий в вакууме Physical Vapour Deposition (PVD) [43].

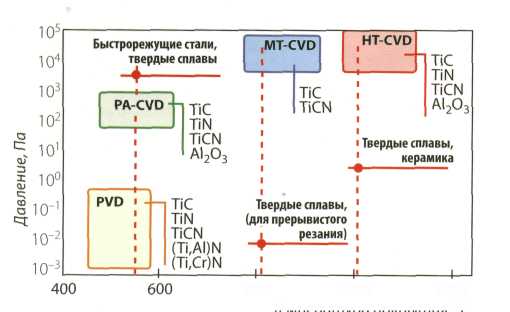

К разновидностям метода CVD относятся: высокотемпера�турное осаждение покрытий - high-temperature (HT-CVD) и среднетемпературное осаждение покрытий - medium-tem�perature (MT-CVD). Методы CVD и PVD различаются по темпе�ратуре нанесения покрытия и давлению (рисунок 4). С их помо�щью можно получать различные по составам покрытия для разных областей применения. Методами CVD в основном получают покрытия AI2O3, TiN, TiC и TiCN.

Рисунок 4 - Условия формирования покрытий CVD и PVD методами

Существенное значение для стойкости режущих кромок, передних и задних поверхностей имеет материал основы (подложки) для нанесения покрытия. Применение одинако�вого по параметрам метода нанесения покрытий для различ�ных по характеристикам основ из твердых сплавов приводит к большому разбросу показателей стойкости. Поэтому разра�ботке специальных твердых сплавов для подложек изготовители инструмента уделяют особое внимание.

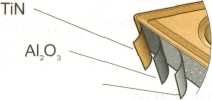

Помимо однослойных покрытий TiN, TiC и TiCN широко ис�пользуются и многослойные покрытия. Типичным представителем таких покрытий является покрытие TiC-TiCN-AI2O3. Наружный слой из А12О3 служит своеобразным термоизолирующим барьером и снижает окисление инструментального материала при повышенных температурах резания. Карбид титана TiC обладает кристаллохимической совместимостью с твердосплавной подложкой, а карбонитрид титана TiCN по�вышает прочности адгезионной связи между инструменталь�ным материалом и наружным слоем покрытия.

PVD-методы нанесения покрытий универсальны с точки зрения получения гаммы однослойных, многослойных и ком�позиционных покрытий на основе нитридов, карбидов, карбонитридов, оксидов и боридов тугоплавких металлов. Они позволяют реализовывать процессы нанесения покрытий при температурах 500...600°С, что обеспечивает нанесение покры�тий на быстрорежущие стали, твердые сплавы и керамику.

При использовании PVD-метода, перевод металлов в пар осуществляется распылением их ионным пучком (магнетронное распыление), испарением в тигле электронным лу�чом (электронно-лучевое испарение)или путем испарения из небольшой зоны («пятна») на катоде при образовании ва�куумной дуги.

В качестве испаряемых (распыляемых) используют тугоп�лавкие металлы IV-VI групп периодической таблицы (Ti, Cr, Mo, Zr и др.), а в качестве реакционных газов - азот (N2), метан (СН4) и кислород (О2). Покрытия получают в виде нитридов, карбидов, карбонитридов или оксикарбидов тугоплавких ме�таллов.

Многие фирмы предлагают неперетачиваемые пластины для различных видов обработки, обеспечивающие в первую очередь ее выполнение без СОЖ и с высокими скоростями. Фирма "Plansee Tizit" выпустила новую серию из пяти видов пластин "goldmaster", предназначенных как для высокоскоростной обработки углеродистых сталей и чугунов (gm 517), так и для точения труднообрабатываемых коррозионностойких и жаропрочных сталей. Они были установлены на комбинированном инструменте "ecocut", которым можно сверлить по-целому, получая у глухих отверстий плоское основание, профилировать и растачивать фасонные отверстия, а также выполнять стандартные токарные операции. Две пластины фирмы "Sumitomo Electric" - ас304 с полученным методом CVD износоустойчивым покрытием TiN-Al203-TiCN на относительно вязкой твердосплавной подложке для непрерывной и прерывистой обработки коррозионностойких сталей.

Стойкость твердосплавных пластин с покрытием в среднем в 1,5-3 раза выше стойкости обычных пластин, скорость резания ими может быть увеличена на 25-80% [43].

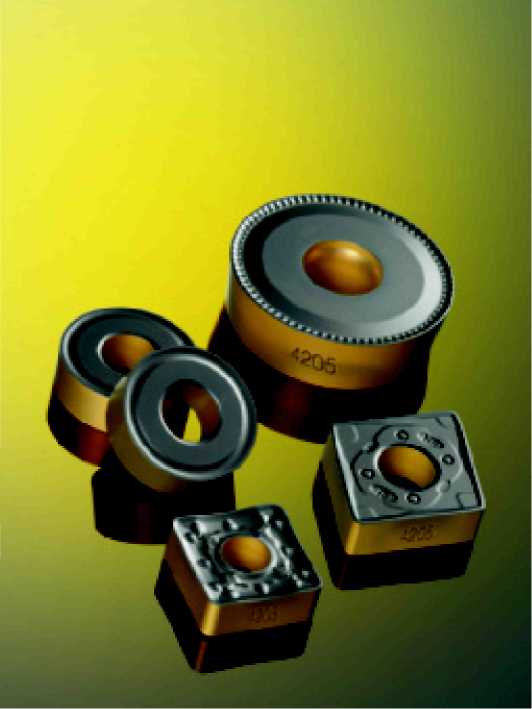

Фирма Sandvik Coromant выпустила cплав GC4205 является заключительным звеном линейки новых высокопроизводительных токарных сплавов для обработки стали. Он создан для высокоскоростного удаления большого объема припуска и обеспечивает надежность обработки на черновых и получистовых этапах.

Максимально полно преимущества нового сплава проявляются в условиях повышенных температур, когда стойкость предшествующего ему сплава GC4215 недостаточна. Такие условия возникают при обработке сталей повышенной твердости, на высоких скоростях резания или при обработке без использования СОЖ. Своим появлением сплав GC4205 расширяет границы области эффективной обработки стали (рисунок 5).

Рисунок 5 - Неперетачиваемые пластины сплав GC4205

Ключевые преимущества сплава GC4205:

- эффективен для удаления большого объема металла в стабильных условиях;

- получистовая и черновая обработка в хороших условиях;

- сохранение работоспособности при повышении режимов резания, как с использованием охлаждения, так и без него;

- обеспечение надежности обработки при выделении большого количества тепла [38].

Тонкое покрытие Al203 с низкими напряжениями обеспечивает максимальную термическую и химическую защиту. Покрытие MT-CVD TiCN обеспечивает максимальную стойкость к механическому износу и адгезию к основе. Градиентная структура основы позволяет противостоять пластическим деформациям без потери прочности сплава. Совокупная толщина покрытий обеспечивает постоянство характеристик сплава в условиях повышенных температур.

На высоких режимах резания сплав GC4205 демонстрирует повышение производительности на 30% по сравнению со сплавом другого производителя, за счет высокой стойкости к пластическим деформациям и лункообразованию.

Так – же фирма Sandvik Coromant выпускает сплав GC4025- Р25 (Р10-Р35), который имеет покрытие CVD. Данный сплав используется при операциях от чистовой до черновой обработки деталей. Удачное сочетание износостойкого покрытия и механически прочной основы, позволяет использовать этот сплав, как для непрерывного точения, так и для обработки с ударом при высокопроизводительном съеме больших объемов металла.

Сплав GC4025 имеет покрытие с толстым слоем AI2O3, нанесенным на среднюю толщину слой TiCN. Тонкий верхний слой покрытия TiN желтого цвета облегчает наблюдение за процессом изнашивания режущей кромки. Общая толщина покрытия сплава составляет 12 мкм. Основа сплава имеет высокую твердость и градиентную зону с повышенным содержанием связки, которая повышает прочность режущей кромки. Такая комбинация покрытия и основы делает сплав очень универсальным. Сплав предназначен для работы в области Р25 (рисунок 6).

Ti (C4N)

Рисунок 6 - Структура сплава GC4025

Сплав GС4035 (НС) - Р35 (Р20-Р45) Сплав с покрытием CVD для черновой обработки стали и стального литья в неблагоприятных условиях. Высокопрочная основа позволяет сплаву работать в условиях прерывистого резания и обеспечивать большой удельный съем металла. Сплав GC4035 имеет покрытие того же типа, что и GC4025. Покрытие повышает износостойкость сплава. Основа сплава с градиентной зоной прочнее, чем у GC4025. Сплав GC4035 является первым выбором для операций, где требования к высокой прочности сплава сочетаются с необходимостью обеспечения стойкости к пластической деформации. Хорошо работает при прерывистом резании. Надежный сплав для высокопроизводительной обработки в тяжелых условиях. Также подходит для обработки нержавеющих сталей в области М25.

Из многообразия современного режущего инструмента, механическая обработка нефтепромысловых труб осуществляется неперетачиваемыми пластинами, из твердых сплавов с износостойкими покрытиями. Для повышения эффективности металлообработки и универсальных свойств инструмента в существующем технологическом процессе предложено испытание и внедрение нового режущего инструмента, а именно неперетачиваемых пластин разных фирм производителей.

2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

В практической части работы представлены испытания сменных неперетачиваемых пластин, различных марок сплавов круглых пластин, для обработки чистовой поверхности, и нарезания трапецеидальной резьбы на станке SMF – RV 4/4 – NC -350 «HEID», которые испытаны в научно - исследовательском центре Северского трубного завода - ОАО «СТЗ».

В связи с изменением технологии и выпуском новых видов стали, которые раньше в России не выпускались ТУ 14-162-70 в хладостойком исполнении, произошла модернизация мартеновского цеха и выпуск более качественного металла. При обработке стали по ТУ 14-162-70 в хладостойком исполнении в связи с повышенной вязкостью металла, добавлением легирующих элементов возникла проблема выпуска муфт на станке SMF – RV 4/4 – NC -350 «HEID». При обработке происходит повышение температуры в зоне резания и налипание металла на режущую кромку, что ведет к износу режущего инструмента, лункообразованию, появлению микротрещин с последующим выкашиванием и изломом неперетачиваемой пластины. Особенно это выражается при чистовой обработке металла.

Были испытаны съемные неперетачиваемые круглые пластины с задним углом 7о класса точности is ± 0,05 специальной конструкции RCMX, фирмы Sandvik –МКТС марка сплава МА 3, фирмы Cerametal, марка сплава НС – Р25 LР 2002, фирмы Московского инструментального завода (МИЗ), марка серии МС 2210 ТТ10К8 БГТ Р20, фирмы Pramet, марка сплава 6630 МОS – 331, и МОS – 37.

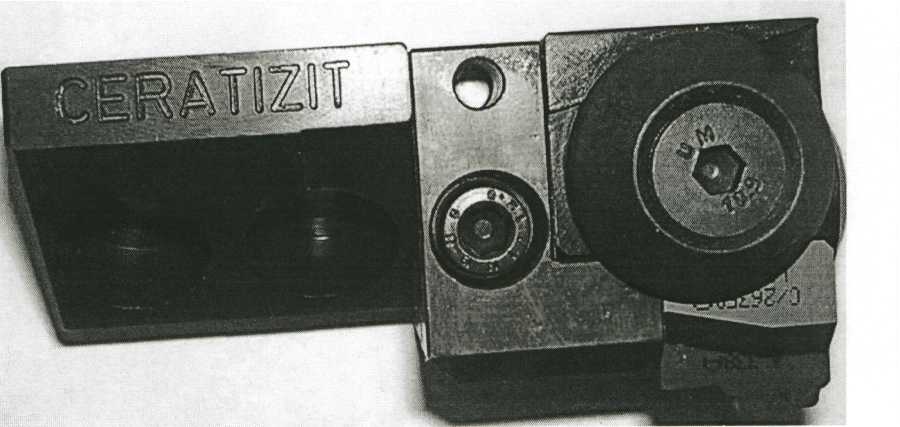

Для нарезания резьбы также были испытаны и установлены вместо резьбонарезных блоков С 47, С48 и резьбонарезных пластин ТI – 22.1 NR – 5.08 TRO СP-20, TI-22.1 NL – 5.08 TRO CP -20 фирмы «Sandvik – Coromant», резцы фирмы « Ceratizit» С30121 и С 84797.1 с резьбонарезными пластинами 4.338-А TRO и 4.240-Е TRO сплава АSC 150 производства фирмы «Cerametal» , и были испытаны резьбонарезные пластины ТI – 22.1 NR – 5.08 ТRO, серии МС2215ВН и ВР27ВН фирмы МИЗ.

Важным средством повышения эффективности испытаний и рас�ширения объема получаемой информации является проведение испытаний в условиях производства на конкретной операции, которые позволяют избежать всех затрат на испытания, кроме труда исследователя. Произ�водственные испытания незаменимы, когда речь идет об уникальном обо�рудовании, специальных заготовках (по размерам, форме, материалу), производственные испытания служат для решения следующих задач: наблюдение за работой инструмента на определенных операциях с целью контроля его качества; сравнительные испытания инструмента (оценка новых конструкций, процессов изготовления инструмента и инструментальных материалов); опти�мизационные испытания с целью оптимизации параметров инструмента, процессов его изготовления и эксплуатации; испытания с целью опти�мизации состава СОЖ, обрабатываемости материалов и др.

Производственные испытания имеют следующие преимущества: не требуют дополнительных материальных затрат на оборудование, обра�батываемый материал, инструмент; технологические критерии затупле�ния инструмента позволяют более полно и правильно оценивать его ка�чество; получать зависимости в реальных условиях операции путем соот�ветствующему результату испытания.

Однако для производственных испытаний характерны ограничение выбора условий и режимов испытаний условиями данной операции; невозможность изменять параметры инструмента и режимов резания в требуемых пределах; нестабильность свойств оборудования, загото�вок, охлаждения и др. [3, c.109].

Порядок проведения производственных испытаний включает в себя следующие этапы: формулирование цели работы и разработка плана выполнения; отбор или изготовление инструмента и подготовка его к испытаниям.

2.1. Служебное назначение

Каждая деталь должна изготовляться с минимальными трудовыми и материальными затратами. Эти затраты можно сократить в значительной степени от правильного выбора варианта технологического процесса, его оснащения, механизации и автоматизации, применения оптимальных режимов обработки и правильной подготовки производства. На трудоёмкость изготовления детали оказывают особое влияние её конструкция и технические требования на изготовление.

Обсадной называется труба, опускаемая с поверхности для крепления стенок бурильной скважины.

2.2. Материал и способы получения заготовок

Муфты предназначены для высоко герметичного резьбового соединения обсадных труб.

Для производства муфт используют горячекатаную трубную заготовку различных групп прочности и марок стали. По ГОСТ у ст40 группа прочности «Д», «Е», сталь 32Г2 группа прочности «Л», «М», «Р».

Трубы обсадные и муфты к ним в хладостойком исполнении предназначены для эксплуатации на газовых, газоконденсатных и нефтяных месторождений в холодном макроклиматических районах при температуре окружающей среды до минус 600 С, стойкие к ударным нагрузкам, также для скважин с повышенным содержании сероводорода по ТУ 14-162-70, для обсадных труб, где изменен химический состав стали, добавлены элементы алюминий и молибден, данные взяты из технической инструкции ТИ 162-СТ.М-15

Таблица 3 – Химический состав стали по ТУ 14-162-70 с новыми требованиями

|

Марка

стали, НД

|

Содержание элементов %

|

Примечание

|

|

|

С

|

Mn

|

Si

|

V

|

Mo

|

Al

|

не более

|

|

|

|

|

|

|

|

|

|

P

|

S

|

Cr

|

Ni

|

Cu

|

As

|

N

|

|

|

25ГФА

трубная

(гр.пр. Д)

|

0,23

-

0,26

|

0,85-1,05

|

0,17-0,37

|

0,03-0,04

|

__

|

0,02-0,05

|

0,015

|

0,010

|

0,30

|

0,30

|

0,30

|

0,08

|

0,011

|

металл для обсадных труб гр. пр. Д

|

|

27ХГА

муфтовая

(гр.пр. Д)

|

0,24-

0,29

|

1,0 –1,30

|

0,17-0,37

|

0,02-0,03

|

__

|

0,02-0,05

|

0,015

|

0,010

|

0,50-0,60

|

0,30

|

0,30

|

0,08

|

0,011

|

металл для муфт гр. пр. Д

|

|

20ХМФА

Трубная

(гр пр Е,Л)

|

0,20-0,24

|

0,50-0,80

|

0,17-0,37

|

0,03-0,04

|

0,15-0,20

|

0,02-0,05

|

0,015

|

0,010

|

0,55-0,70

|

0,30

|

0,30

|

0,08

|

0,011

|

металл для обсадных труб гр. пр. Е, Л

|

|

22ХМФА

муфтовая (гр пр Е,Л)

|

0,22-0,27

|

0,50-0,80

|

0,17-0,37

|

0,06-0,08

|

0,25-0,35

|

0,02-0,05

|

0,015

|

0,010

|

1,0-1,20

|

0,30

|

0,30

|

0,08

|

0,011

|

металл для муфт гр. пр. Е, Л

|

|

20Х1МФА трубная (гр. пр. М)

|

0,20-0,23

|

0,50-0,80

|

0,17-0,37

|

0,05-0,07

|

0,20-0,25

|

0,02-0,05

|

0,015

|

0,010

|

0,70-0,90

|

0,30

|

0,30

|

0,08

|

0,011

|

металл для обсадных хладостойких труб

|

|

20Х1МФА муфтовая

(гр. пр. М)

|

0,23-0,26

|

0,50-0,80

|

0,17-0,37

|

0,08-0,11

|

0,30-0,40

|

0,02-0,05

|

0,015

|

0,010

|

1,10-1,30

|

0,30

|

0,30

|

0,08

|

0,011

|

металл для муфт гр. пр. М

|

|

22Х1МФА трубная (гр. пр. Р)

|

0,19-0,25

|

0,50-0,80

|

0,17-0,37

|

0,07-0,12

|

0,40-0,50

|

0,02-0,05

|

0,015

|

0,010

|

1,20-1,40

|

0,30

|

0,30

|

0,08

|

0,011

|

металл для обсадных труб гр. пр. Р

|

Обсадные трубы и муфты к ним в хладостойком исполнении должны быть изготовлены из стали, подвергаемой вне печной обработке, продувке аргоном и обработке силикокальцием, содержание серы в стали не более 0,012%, фосфора не более 0,015%, азота не более 0,009% (допускается отклонение при определении +0,002%).

Трубы и муфтовая заготовка групп прочности «Е» и выше поставляются термически улучшенном состоянии (после закалки и отпуска).

Трубы и муфтовая заготовка должны иметь механические свойства, указанные в таблице 4.

Таблица 4 - Механические свойства труб и муфт в хладостойком исполнении

|

Показатель

|

Значения для групп прочности

|

|

|

Д

|

Е

|

Л

|

М

|

Р

|

|

Временное сопротивление разрыву в Н/мм2 не менее

|

655

|

689

|

758

|

862

|

1000

|

|

Предел текучести т Н/мм2 не менее

не более

|

420

630

|

552

758

|

655

862

|

758

965

|

930

1137

|

|

Относительное удлинение %

не менее

|

14,3

|

13,0

|

12,3

|

11,3

|

9,5

|

|

Ударная вязкость КСV Дж/см2

- на продольных образцах при t – 600С не менее

- на поперечных образцах при t – 600С не менее

|

40,0

35,0

|

40,0

35,0

|

40,0

35,0

|

40,0

35,0

|

40,0

35,0

|

|

Доля вязкой составляющей, на продольных образцах при t – 600С % не менее

|

50

|

50

|

50

|

50

|

50

|

2.3. Выбор типа производства

Структура технологического процесса, выбор оборудования, технологической оснастки и инструмента во многом зависят от типа производства.

Тип производства это классификационная категория производства, определяемая по признакам широты номенклатуры, регулярности и объема выпуска изделий. Различают три типа производства: единичное, серийное, массовое.

Единичное производство характеризуется малым объемом выпуска изделий, повторное изготовление которых, как правило, не предусматривается.

Массовое производство характеризуется большим объемом выпуска изделий, непрерывно изготовляемых в течение продолжительного времени.

Серийное производство характеризуется изготовлением изделий периодически повторяющимися партиями. Серийное производство занимает промежуточное положение между единичным и массовым производством.

В машиностроении и металлообработке наибольшее распространение имеет серийное производство.

В зависимости от количества деталей в партии, их характера и трудоёмкости, частоты повторяемости серий в течение года различают мелкосерийное, среднесерийное и крупносерийное производства.

Однако такое подразделение является условным, так как производство деталей различных размеров, сложности и трудоёмкости при одном и том же их количестве в партии может быть отнесено к разным видам серийности. Используются специальные и универсальные приспособления и режущий инструмент, а также мерительный инструмент в виде калибров, шаблонов, скоб, обеспечивающих взаимозаменяемость обработанных деталей.

Данный тип производства позволяет обрабатывать одноимённые и однотипные по конструкции детали и достигать при этом большого экономического эффекта, за счёт оптимальных трудовых и материальных затрат на изготовление продукции требуемого качества.

По своей конструкции деталь представляет среднюю по сложности форму, что удобно для механической обработки детали.

Данная работа выполнена с учётом работы участка в условиях среднесерийного производства. Выпуск продукции производится партиями (1000 штук в партии).

Масса детали 23,7кг, объем выпуска 11000шт/год. Производство данной партии относится к среднесерийному производству. Среднесерийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска. В таком производстве используется высокопроизводительное оборудование.

Широко используются переналаживаемые универсальные и специальный режущий и измерительный инструмент, увеличивающий производительность.

2.4. Анализ заводского технического процесса

2.4.1. Характеристика технического процесса

По признакам технический процесс относят:

- по числу охватываемых изделий – единичный.

- по назначению – рабочий

- по документации – маршрутно-операционный.

2.4.2. Механическая обработка муфты на станке SMF – RV 4/4 – NC -350 «HEID»

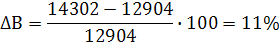

На станке SMF -350 «HIED» обрабатываются муфты ОТТМ – обсадные трубы с трапецеидальной резьбой, ОТТГ – обсадные трубы с высокогерметичной резьбой, ВТС – обсадные трубы с упорной резьбой Батресс. Согласно ГОСТ 632 – 80, ТУ 14-162-70 и плановому заданию.

Механическая обработка муфт на станке производится одновременно с двух сторон, режущим инструментом, оснащенным твердосплавными неперетачиваемыми пластинами, установленными в резцовые головки левого и правого суппорта станка, с применением смазывающее – охлаждающей жидкости (СОЖ – раствор эмульсола в воде). Содержание эмульсола в СОЖ должна быть не менее 1,0%, рН не менее 7,8.

Одновременно выполняются переходы на противоположном суппорте.

Расточка заготовок производится с подачей режущего инструмента к центру заготовки.

Нарезание резьбы инструментом правого суппорта – с подачей инструмента к центру, а инструментом левого суппорта с подачей от центра. Резьбообразующий инструмент для левого и правого суппортов различный.

Настройка режущего инструмента производится на приборе вне станка. После настройки на резцовой головке с режущей пластинкой наклеена этикетка с данными для ввода коррекции по осям X и Z в систему ЧПУ станка. Операционная карта обработки муфт ОТТГ (таблица 5).

Резьбонарезные пластинки проходят 100% входной контроль на соответствие геометрических параметров и состояния режущих поверхностей требованиям технических условий в Центральной лаборатории метрологии (ЦЛМ) и имеют маркировку их пригодности.

После окончания механической обработки муфты поступают на операцию «контроль ОТК». Контроль муфт производят гладким и резьбовым калибром.

Параметры муфты ОТТГ и геометрические размеры показаны на чертеже (Приложение Б).

Механическая обработка муфты на станке SMF – 350 завершена, затем муфты складываются в контейнер и отправляются в цинковальное отделение.

Таблица 5 – Операционная карта обработки муфт

|

Операционная карта

|

Операция

|

|

|

Токарная

|

|

Тип соединения

|

Наименование изделия

|

Модель станка

|

|

ОТТГ

|

Муфта

|

SMF - 350

|

|

№

пер

|

Содержание перехода

|

Усл.

диам.,

мм

|

№ Режущ.

инструм.

|

Глубина

резания

мм

|

Длина

раб.

хода

мм

|

Число прохо-дов

|

Пода-ча

резца

мм/об

|

Частота

врашен

об/мин

|

№

коррек-тора

|

Резцы державки блоки

|

|

1.

1.1

|

Загрузка заготовки

Расточить конус под резьбу(1), уплотнительный поясок(2) и внутренний диаметр (3) начерно

|

245

245

|

Т0100

|

8

|

130

|

1

|

0,9

|

190

|

1

|

Блок С41,С42

SNMM 190624-НА US 6010

|

«Продолжение таблицы 5»

|

Операционная карта

|

Операция

|

|

|

Токарная

|

|

Тип соединения

|

Наименование изделия

|

Модель станка

|

|

ОТТГ

|

Муфта

|

SMF - 350

|

|

№

пер

|

Содержание перехода

|

Усл.

диам.,

мм

|

№ Режущ.

инструм.

|

Глубина

резания

мм

|

Длина

раб.

хода

мм

|

Число прохо-дов

|

Пода-ча

резца

мм/об

|

Частота

врашен

об/мин

|

№

коррек-тора

|

Резцы державки блоки

|

|

1.2.

1.3.

|

Обточить наружную фаску(4) и подрезать торец (5)

Расточить внутреннею фаску (6), конус под резьбу (7) и притупить кромку (8) начисто

|

245

245

|

Т011

Т0200

|

2,5

0,5

|

12,5

28,0

90,0

|

1

1

|

0,6

1,5

3,0

|

190

275

|

11

2

|

Блок С37,С38

SNMM 190624-НА US 6010

Блок С43,С44

Р 20

1606

|

«Окончание таблицы 5»

|

Операционная карта

|

Операция

|

|

|

Токарная

|

|

Тип соединения

|

Наименование изделия

|

Модель станка

|

|

ОТТГ

|

Муфта

|

SMF - 350

|

|

№

пер

|

Содержание перехода

|

Усл.

диам.,

мм

|

№ Режущ.

инструм.

|

Глубина

резания

мм

|

Длина

раб.

хода

мм

|

Число прохо-дов

|

Пода-ча

резца

мм/об

|

Частота

врашен

об/мин

|

№

коррек-тора

|

Резцы державки блоки

|

|

1.4

1.5

|

Расточить уплотнительный поясок (9) и уплотнительный торец (10) начисто

Нарезать резьбу (11) начисто

|

245

245

|

Т212

Т214

Т0300

|

0,5

1

0.53

0.45

0.30

0.25

0.17

|

16

5,5

115

|

1

5

|

0,25

0,15

5.08

|

275

145

|

12

14

3

|

Блок С43,С44

TNMG 1604

Блок С47,С48 ТI – 22.1 NR – 5.08 TRO СP-20, ТI-22.1 NL – 5.08 TRO CP-20

|

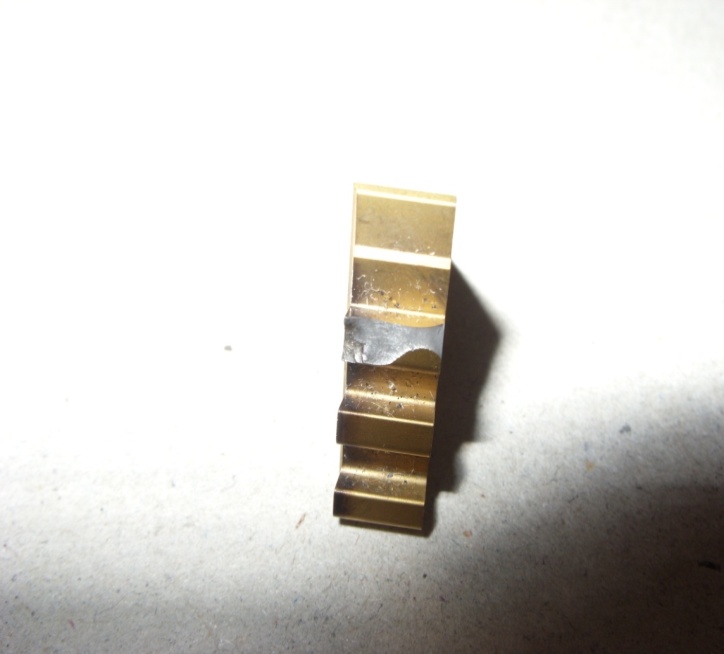

При обработке стали по ТУ 14-162-70 предусмотрена остановка станка в связи с удалением стружки из зоны резания после инструмента Т0200 съемной неперетачиваемой пластиной фирмы МИЗ серии МС2210 сплава ТТ10К8БГТ Р 20, так-так данный инструмент быстро изнашивается. Стойкость неперетачиваемой пластины серии МС2210 Р 20 при обработке муфты ОТТГ стали 22ХМФА группы прочности «Е» 15 – 20 штук, износ по передней поверхности составляет 0,6 мм лунка образование размером 22,5 мм, износ задней поверхности 0,2 мм (рисунок 7).

Рисунок - 7 Круглая неперетачиваемая пластина фирмы МИЗ сплава МС2210 Р 20

Износ режущей кромки ведет к уменьшению заданного размера и образованию сливной стружки (рисунок 8).

Рисунок 8 - Сливная стружка

Сливная стружка препятствует обработке уплотнительного пояска чистотой поверхности Ra 2.5 и нарезанию резьбы. Также ведет к поломке резьбообразующего инструмента и выпуску бракованной продукции.

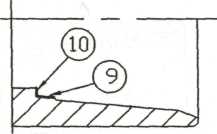

Скол при работе инструмента Т0212 при обработке уплотнительного пояска съемной не перетачиваемой треугольной пластины с задним углом 0о класса точности is ± 0,05 TNMG 1604 (рисунок 9).

Рисунок 9 - Скол пластины TNMG 1604

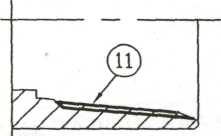

Поломка резьбообразующий гребенки инструмента ТI – 22.1 NR – 5.08 TRO СP-20 (рисунок 10).

Рисунок 10 - Поломка гребенки при наличии стружки ТI – 22.1 NR – 5.08 TRO СP-20

2.5. Программа для обработки муфт 245 OTTG

Таблица 6 - Карта обработки муфт 245 ОТТГ левым суппортом

|

Кодированная информация, содержание кадра

|

Содержание перехода

|

|

1

|

2

|

|

N1 (MUFFE 245 OTTG LINKS 5DG)

N2 R49 X.2 M32

N3 G49 550

N4 G90 GO G53 Z750 R49

N5 G90 GO G53 X600

N6 G92 S400

N7 M6

N8 S195 M4

N9 G53 Z750

N10 G59 X-98 Z320

N11 T101

N12 G4 X.2

N13 GO X237.381

N213 Z137

N14G1 X235.014 Z127 F.6 M8

N15 X232.417 Z116.031 F.9

N16 X224.79 Z6.918

N17 GO X221.75 Z6.777

N18 G1 Z5.5

N19 GO X219.75

N20 Z137

N21 X251.65

N22 G1 X241.049 Z114.921

|

Останов на 0,2 сек левым суппортом

Быстрый ход программирование базовой точки по Z

Быстрый ход программирование базовой точки по X

Ограничение частоты вращения шпинделя

Включение вращения шпинделя против часовой стрелки

блокировка смешения нулевой точки

смешение нулевой точки, наладочный размер

позиция револьверной головки Т0100

выдержка времени 0,2 сек

быстрый подход на точку 1 по оси Х

быстрый подход на точку 1 по оси Z

движение подачи со скоростью 0,6 мм/об в точку 2 по осям Х, Z включение СОЖ

движение подачи со скоростью 0,9 мм/об в точку 3 по осям Х,Z

движение подачи со скоростью 0,9 точку 4 по осям Х.Z

быстрый подход на точку 5 по осям Х.Z

линейная интерполяция по Z

быстрый подход на точку 6 по оси Х

быстрый подход на точку 6 по оси Z

быстрый подход на точку 7 по оси Х

движение подачи со скоростью 0,9 мм/об в точку 8 по осям ХZ

|

«Продолжение таблицы 6»

|

1

|

2

|

|

N23 G2 X240.935 Z114.496 I2.042 K-.49

N24 G1 X235.125 Z20.401

N25 X235.07 Z20.353

N26 G2 X234.509 Z19.371 I1.819 K-1.05

N27 G1 X233.782 Z8.123

N28 G0 X222.75 Z7.136

N29 G1 Z-2.6

N30 G59 X-132 Z191.5

N31 X273.9 Z123 F.6 T111

N32 Z127 F3.2

N33 X244.448 F.6

N34 GO Z148.5

N35 G4 Х.1 М80

N36 G53 Z750 T100

N37 @31

/N38 G4 X.1 M81

/N39 G53 X600

/NG4 X.1 M82

/N41 M0

/N42 M4

N43G59 Х-93 Z320

N44 T206

N45 G4 X.2 M83

N46 GO X250.554 S275

N146 Z128

N47 G1 X240.413 Z96 F1.5 M8

|

круговая интерполяция по осям Х,Z

движение подачи со скоростью 0,9 мм/об точку 9 по осям Х Z

движение подачи со скоростью 0.9 мм/об точку 10 по осям Х Z

круговая интерполяция по осям Х Z

движение подачи со скоростью 0.9 мм/об точку 11 по осям Х Z

быстрый подход по Х Z в точку 12

движение подачи со скоростью 0.9 мм/об точку 13 по оси Z

смешение нулевой точки, наладочный размер

выход на точку 14 со скоростью подачи 0,6 мм/об инструментом Т 0111

выход по оси Z c подачей 3.2 мм/об

выход в точку 15 по оси Х с подачей 0,6 мм/об

быстрый подход по оси Z

время выдержки 0,1 сек синхронизация программы двух систем выход на опорную точку инструментом Т0100

очищение буферной памяти

исключаемый кадр

исключаемый кадр

исключаемый кадр

исключаемый кадр

исключаемый кадр

наладочный размер

смена инструмента Т0206

выдержка времени 0,2 сек синхронизация программы двух систем

быстрый подход на точку 17 по оси Х вращение шпинделя

быстрый подход на точку 17 по оси Z

движение подачи со скоростью 1,5 мм/об в точку 18 включение СОЖ

|

«Продолжение таблицы 6»

|

1

|

2

|

|

N147 Z101.04 F3

N247 X241.5 T202

N48 X236.195 Z15.223 F3.

N49 G2 X235.515 Z13.161 I7.656 K-2.32

N50 G1 X232.3 Z10.377

N151 GO Z128.377

N152 M0

N153 M4

N51 GO Z60

N251 G4 X.1 М81

N351 G59 X7 Z320

N52 GO X-220.75 T214

N53 Z4.732

N54 G1 X-223.819 Z6.266 F.15

N55 G2 X-224.95 Z6.5 I-.566 K-.566

N56 G1 X-233.627 F.25

N57 X-231.627 Z7.5 T212

N58 Z21.129

N59 X-235.573

N60 G1 X-234.600 Z6.5 F.2

N61 X-233.627

N62 G59 X-93 Z320

N63 GO Z125.887 T216

N64 X249.287

N65 G1 X251.887 Z124.657 F.25

N66 GO G53 Z750 T200 M9

N67 @31

/N68 G4 X.1 M84

|

движение подачи по оси Z со скоростьюF3

движение инструмента Т0200 по оси Х в точку 19

движение в точку по осям ХZ c подачей F3 мм/об в точку 20

круговая интерполяция по осям Х Z в точку 21

линейная интерполяция по осям Х Z в точку 22

ускоренный выход по оси Z в точку 23

стоп программы

включение вращения шпинделя против часовой стрелки

ускоренный подход по оси Z в точку 24

время выдержки 0,1 сек синхронизация программы двух систем

наладочный размер

ускоренный подход инструментом Т0214 по осиХ

ускоренный подход по оси Z в точку 25

линейная интерполяция по осям Х Z с подачей F.15 мм/об в точку 26

круговая интерполяция по осям Х Z

линейная интерполяция по осям Х Z с подачей F.25 мм/об в точку 27

движение инструмента Т0212 по осям Х Z в точку 28

движение инструмента осиZ в точку 29

движение инструмента оси Х в точку 30

линейная интерполяция по осям Х Z с подачей F.2 мм/об в точку 31

движение инструмента оси Х

наладочный размер

ускоренный подход инструментом Т0216 по осиZв точку 32

движение инструмента оси Х в точку 33

линейная интерполяция по осям Х Z с подачей F.25 мм/об в точку 34

ускоренный выход инструмента Т0200 выкл СОЖ

очищение буферной памяти

исключаемый кадр

|

«Продолжение таблицы 6»

|

1

|

2

|

|

/N69 G53 X600

/N70 G4 X.1 M85

/N71 M0

/N72 M4

N73 G59 X-93 Z320.42

N74 T303

N75 G4 X.2 M86

N76 G0 X244.237 S145

N176 Z142

N77 G4 X.1 M87

N78 G33 X237.419 Z30 I.155 K5.08 M8

N79 G33 X228.6 Z25.64 I5.138 K5.08

N80 Z142

N81 X245.037

N82 G4 X.1 M88

N83 G33 X238.219 Z30 I.155 K5.08

N84 X229.4 Z25.64 I5.138 K5.08

N184 GO Z242

N85 GO Z142

N86 X245.797

N87 G4 X.1 М80

N88 G33 X238.970 Z30 I.155 K5.08

N89 G33 X230.16 Z25.64 I5.138 K5.08

N189 GO Z242

N90 GO Z142

N91 X246.397

N92 G4 X.1 M81

N93 G33 X239.541 30 I5.155 K5.08

|

исключаемый кадр

исключаемый кадр

исключаемый кадр

исключаемый кадр

наладочный размер

смена инструментаТ0300

время выдержки 0,2 сек. синхронизация программы двух систем

ускоренный подход по оси Х вращение шпинделя в точку 35

ускоренный подход по оси Z в точку 35

время выдержки 0,1 сек. синхронизация программы двух систем

нарезание резьбы с постоянным шагом вкл.СОЖ в точку 36

нарезание резьбы с постоянным шагом в точку 37

отход инструмента по оси Z в точку 38

отход инструмента по оси Х в точку 39

время выдержки 0,1 сек. синхронизация программы двух систем

нарезание резьбы с постоянным шагом в точку 40

нарезание резьбы с постоянным шагом в точку 41

быстрый ход инструмента по оси Z в точку 42

быстрый ход инструмента в точку43 по оси Z

подход инструмента по оси Х в точку 44

время выдержки 0,1 сек. синхронизация программы двух систем

нарезание резьбы с постоянным шагом в точку 45

нарезание резьбы с постоянным шагом в точку 46

быстрый ход инструмента по оси Z в точку 47

быстрый ход инструмента по оси Z в точку 48

подход инструмента к точку 49 по оси Х

время выдержки 0,1 сек. синхронизация программы двух систем

нарезание резьбы с постоянным шагом в точку 50

|

«Окончание таблицы 6»

|

1

|

2

|

|

N94 G33 X230.76 Z25.64 I5.138 K5.08

N194 GO Z242

N95 GO Z142

N96 X246.837

N97 G4 X.1 M82

N98 G33 X240.019 Z30 I.155 K5.08

N99 G33 X231.2 Z25.64 I5.138 K5.08

N100 M10

N101 GO Z142 M9

N102 G53 Z750 T300

N202 G53 X600 M19

N103 @31

/N104 G4 X.1 M83

/N105 MO

N106 T100 M11

N107 M7

N108 G4 X.2 M84

N109 GO G53 Z750 R49

N110 M2

|

нарезание резьбы с постоянным шагом в точку51

быстрый ход инструмента по оси Z в точку52

быстрый ход инструмента по оси Z в точку53

подход инструмента по оси Х в точку 54

время выдержки 0,1 сек. синхронизация программы двух систем

нарезание резьбы с постоянным шагом в точку55

нарезание резьбы с постоянным шагом в точку56

включение промывки патрона

быстрый ход по оси Z выкл. СОЖ

выход инструментом Т0300 на опорную точку по оси Z

выход инструментом Т0300 на опорную точку по оси Х

очищение буферной памяти

исключаемый кадр

исключаемый кадр

смена инструмента Т0100 выкл. промывки патрона

время выдержки 0,2 сек. синхронизация программы двух систем

блокировка смешения нулевой точки по Z

конец программы

|

Таблица 7 - Карта обработки муфт 245 ОТТГ правым суппортом

|

Кодированная информация, содержание кадра

|

Содержание перехода

|

|

1

|

2

|

|

N1(MUFFE 245 OTTG RECHTS 5DG)

N2 G4 X.2 M31

N3 G49 550

N4 G90 GO G53 Z750 R49

|

Останов на 0,2 сек правым суппортом

Быстрый ход программирование базовой точки по Z 750

|

«Продолжение таблицы 7»

|

1

|

2

|

|

N5 G90 GO G53 X600

N6 G92 S400

N7 M6

N8 S195 M4

N9 G53 Z750

N10 G59 X-98 Z320

N11 T101

N12 G4 X.2

N13 GO X237.381

N213 Z137

N14G1 X235.014 Z127 F.6 M8

N15 X232.417 Z116.031 F.9

N16 X224.892 Z10

N17 X224.79 Z6.918

N18 GO X221.75 Z6.777

N19 G1 Z5.8

N20 GOX219.75

N21 Z137

N22 X251.65

N23 G1 X241.049 Z114.921

N24 G2 X240.935 Z114.496 I2.042 K-.49

N25 G1 X235.125 Z20.401

N26 X235.07 Z20.353

N27 GO X233.07 Z21.353

N28 G4 X.1 M80

N29 G1 X235.07 Z20.35

N30 G2 X234.509 Z19.371 I1.819 K-1.05

|

Быстрый ход программирование базовой точки по X 600

Ограничение частоты вращения шпинделя

Включение вращения шпинделя против часовой стрелки

блокировка смешения нулевой точки

наладочный размер

позиция инструмента Т0100

время выдержки 0,2 сек.

быстрый ход инструмента по оси Х в точку1I

движение инструмента к точке по оси Z в точку1I

линейная интерполяция по осям Х Z с подачей F.6 мм/об вкл. СОЖ в точку 2I

движение инструмента по осям Х Z с подачей F.9 в точку3I

движение инструмента по осям Х Z в т.4I

движение инструмента в координаты по осям Х,Zв точку5I

быстрый ход в координаты по осям Х,Z

линейная интерполяция по оси Z

быстрый ход в координату по оси Х в точку6I

быстрый ход в координату по оси Z в точку6I

быстрый ход в координату по оси Х в точку7I

линейная интерполяция по осямХZ в точку8I

круговая интерполяция по осям Х,Z в точку8I

линейная интерполяция по осям Х,Z в точку9I

линейная интерполяция по осям Х,Z в точку10I

быстрый ход в координаты по осям Х,Z в точку11I

время выдержки 0.1 сек синхронизация программ двух систем

линейная интерполяция по осям Х,Z в точку12I

круговая интерполяция по осям Х,Z в точку12I

|

«Продолжение таблицы 7»

|

1

|

2

|

|

N31 G1 X233.782 Z.8123

N32 GO X22.75 Z7.136

N33 G1 Z-2.6

N34 G59 X-132 Z191.5

N35 G1 X273.9 Z123 F.6 T111

N36 Z127 F3.2

N37 X244.448 F.6

N38 GO G53 Z750 T100 M9

N39 @31

/N40 G4 X.1 M81

/N41 G53 X600

/N42 G4 X.1 M82

/N43 MO

/N44 M4

N45 G59 X-93 Z320

N46 T206

N47 G4 X.2 M83

N48 GO X250.554

N148 Z128 S275

N49 G1 X240.413 Z96 F1.5 M8

N149 Z101.04 F3

N249 X241.5 T202

N50 G1 X236.195 Z15.223 F3

|

линейная интерполяция по осям Х,Z в точку13I

быстрый ход в координаты по осям Х,Z в точку14I

линейная интерполяция по оси Z

программируемое добавочное смещение нулевой точки по координатам осей Х,Z

линейная интерполяция по осям Х,Z с подачей F0.6 мм/об инструментом Т0111 в точку15I

линейная интерполяция по оси Z с подачей F3,2 мм/об

линейная интерполяция по осям Х,Z с подачей F0.6 мм/об в точку 16I

быстрый ход, блокировка смещения нулевой точки по оси Z инструментом Т0100 выкл СОЖ

очищение буферной памяти

исключаемый кадр

исключаемый кадр

исключаемый кадр

исключаемый кадр

исключаемый кадр

программируемое добавочное смещение нулевой точки по координатам осей Х,Z

смена инструмента Т0206

время выдержки 0.2 сек синхронизация программ двух систем

быстрый ход по оси Х в точку 17I

быстрый ход по оси Z в точку 17задача оборотов шпинделя

линейная интерполяция по осям Х,Z с подачей F1.5 мм/об вкл. СОЖ в точку 18I

линейная интерполяция по оси Z с подачей F3 мм/об в точку 19I

линейная интерполяция по оси Х инструментом Т0202 в точку 20I

линейная интерполяция по осям Х,Z с подачей F3 мм/об в точку 21I

|

«Продолжение таблицы 7»

|

1

|

2

|

|

N51 G2 X235.515 Z13.161 I7.656 K-2.32

N52 G1 X223.0 Z2.5 F2.5

N152 Z-18

N252 G0 X222

N253 GO Z128.337

N254 M0

N255 M4

N352 GO Z10.377

N452 G4 X.1 M81

N53 G59 X7 Z320

N54 GO X-220.75 T214

N55 Z4.732

N56 G1 X-223.819 Z6.266 F.15

N57 G2 X-224.95 Z6.5 I-.566 K-.566

N58 G1 X-233.627 F.25

N59 G0 X-231.637 Z7.5 T212

N60 Z21.129

N61 X-235.573

N62 G1 X-234.507 Z6.5 F.2

N63 X-233.627

N64 G59 X-93 Z320

N65 GO Z125 Х975 T216

N66 X249.287

NG1 X251.887 Z124.657 F.25

N68 GO G53 Z750 T200 M9

N69 @31

/N70 G4 X.1 M84

/N71 G53 X60

|

круговая интерполяция по осям Х,Z в точку 21I

линейная интерполяция по осям Х,Z с подачей F2,5 мм/об в точку 22I

линейная интерполяция по оси Z

быстрый ход по оси Х в точку 23I

ускоренный выход по оси Z

стоп программы

включение вращения шпинделя против часовой стрелки

ускоренный ход по оси Z

время выдержки 0.1 сек синхронизация программ двух систем

программируемое добавочное смещение нулевой точки по координатам осей Х,Z

быстрый ход по оси Х инструментом Т0214 в точку 24I

быстрый ход по оси Z в точку 25I

линейная интерполяция по осям Х,Z с подачей F.15 мм/об в точку 26I

круговая интерполяция по осям Х,Z в точку 27I

линейная интерполяция по оси Х, с подачей F.25 мм/об в точку 28I

быстрый ход в координаты по осям Х,Z инструментом Т0212 в точку 29I

быстрый ход по оси Z в точку 30I

быстрый ход по оси Х в точку 30I

линейная интерполяция по осям Х,Z с подачей F.2 мм/об в точку 31I

линейная интерполяция по оси Х в точку 32I

программируемое добавочное смещение нулевой точки по координатам осей Х,Z

быстрый ход по осям Х Z инструментом Т0216 в точку 33I

быстрый ход по оси Х

линейная интерполяция по осям Х,Z с подачей F.25 мм/об в точку 34I

быстрый ход инструментомТ0200, блокировка смещения нулевой точки выкл. СОЖ

очищение буферной памяти

исключаемый кадр

исключаемый кадр

|

«Продолжение таблицы 7»

|

1

|

2

|

|

/N72 G4 X.1 M85

/N73 MO

/N74 M4

N75 G59 X-93 Z308.97

N76 T300

N77 G4 X.2 M86

N78 GO X218.321 S145

N178 Z142

N79 Z17.005

N80 G4 X.1 M87 M8

N81 G33 X233.271 Z24.505 I5.08 K5.08

N82 G33 X237.271 Z30 I1.849 K5.08

N83 G33 X243.545 Z132 I.165 K5.08

N84 X219.121

N85 Z17.005

N86 G4 X.1 M88

N87 G33 X234.071 Z24.505 I5.08 K5.08

N88 G33 X238.071 Z30 I1.849 K5.08

N89 G33 X244.345 Z132 I.156 K5.08

N189 GO Z232

N289 Z132

N90 GO X219.881

N91 Z17.005

N92 X.1 M80

N93 G33 X234.831 Z24.505 I5.08 K5.08

N94 G33 X238/831 Z30 I1.849 K5.08

N95 G33 X245.105 Z132 I.156 K5.08

|

исключаемый кадр

исключаемый кадр

исключаемый кадр

исключаемый кадр

программируемое добавочное смещение нулевой точки по координатам осей Х,Z

смена инструмента Т0300

время выдержки 0,2 сек. синхронизация программы двух систем

ускоренный подход по оси Х вращение шпинделя

ускоренный подход по оси Z в точку 35I

ускоренный подход по оси Z в точку 36I

время выдержки 0,1 сек. синхронизация программы двух систем вкл.СОЖ

нарезание резьбы с постоянным шагом в точку 37I

нарезание резьбы с постоянным шагом в точ.38I

нарезание резьбы с постоянным шагом в точ.39I

отход инструмента по оси Х в точку.40I

отход инструмента по оси Z в точк41I

время выдержки 0,1 сек. синхронизация программы двух систем

нарезание резьбы с постоянным шагом в точ.42I

нарезание резьбы с постоянным шагом в точ.43I

нарезание резьбы с постоянным шагом в точ.44I

быстрый ход инструмента по оси Z в точ.45I

быстрый ход инструмента к точке46I по оси Z

быстрый ход инструмента к точке 47I по оси Х

подход инструмента по оси Z в точку 48I

время выдержки 0,1 сек. синхронизация программы двух систем

нарезание резьбы с постоянным шагом в точ.49I

нарезание резьбы с постоянным шагом в точ.50I

нарезание резьбы с постоянным шагом в точ.51I

|

«Окончание таблицы 7»

|

1

|

2

|

|

N195 GO Z232

N295 Z132

N96 GO X220.481

N97 Z17.005

N98 G4 X.1 M81

N99 G33 X235.431 Z24.505 I5.08 K5.08

N100 G33 X239.431 Z30 I1.849 K5.08

N101 G33 Х245.705 Z132 I.156 K5.08

N201 GO Z232

N301 Z132

N102 G0 X220.921

N103 Z17.005

N104 G4 X.1 M82

N105 G33X235.871Z24.505I5.08 K5.08

N106 G33 X239.871 Z30 I81.849 K5.08

N107 G33 X246.145 Z132 I.156 K5.08

N109 M10

N110 GO Z142 M9

N111 G53 Z750 T300

N211 G53 X600 M19

N112 @31

/N113 G4 X.1 V83

N114 T100 M11

N115 M7

N116 G4 X.2 M84

N117GO G53 Z750 R49

N118 M16

N119 M2

|

быстрый ход инструмента по оси Z в точ.52I

быстрый ход инструмента по оси Z в точ.53I

подход инструмента к точке 54I по оси Х

подход инструмента по оси Z в точку 55I

время выдержки 0,1 сек. синхронизация программы двух систем

нарезание резьбы с постоянным шагом в точ.56I

нарезание резьбы с постоянным шагом в точ.57I

нарезание резьбы с постоянным шагом в точ.58I

быстрый ход инструмента по оси Z к точке 59I

быстрый ход инструмента по оси Z к точке 60I

подход инструмента к точке 61I по оси Х

подход инструмента к точке по оси Z в точку 62I

время выдержки 0,1 сек. синхронизация программы двух систем

нарезание резьбы с постоянным шагом в точ.63I

нарезание резьбы с постоянным шагом в точ.64I

нарезание резьбы с постоянным шагом в точ.65I

включение промывки патрона

быстрый ход по оси Z выкл. СОЖ

выход инструментом Т0300 на опорную точку по оси Z

выход инструментом на опорную точку по оси Х позиционирование шпинделя

очищение буферной памяти

исключаемый кадр

смена инструмента Т0100 выкл. промывки патрона

время выдержки 0,2 сек. синхронизация программы двух систем

блокировка смешения нулевой точки по Z

Цикл загрузки выгрузки детали

Конец программы

|

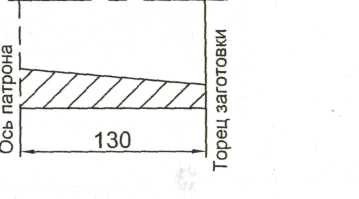

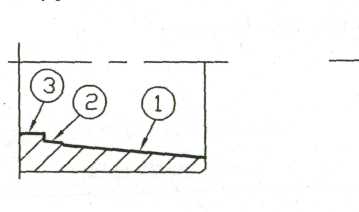

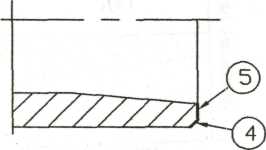

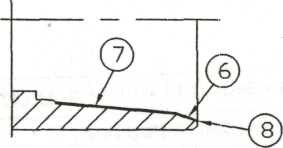

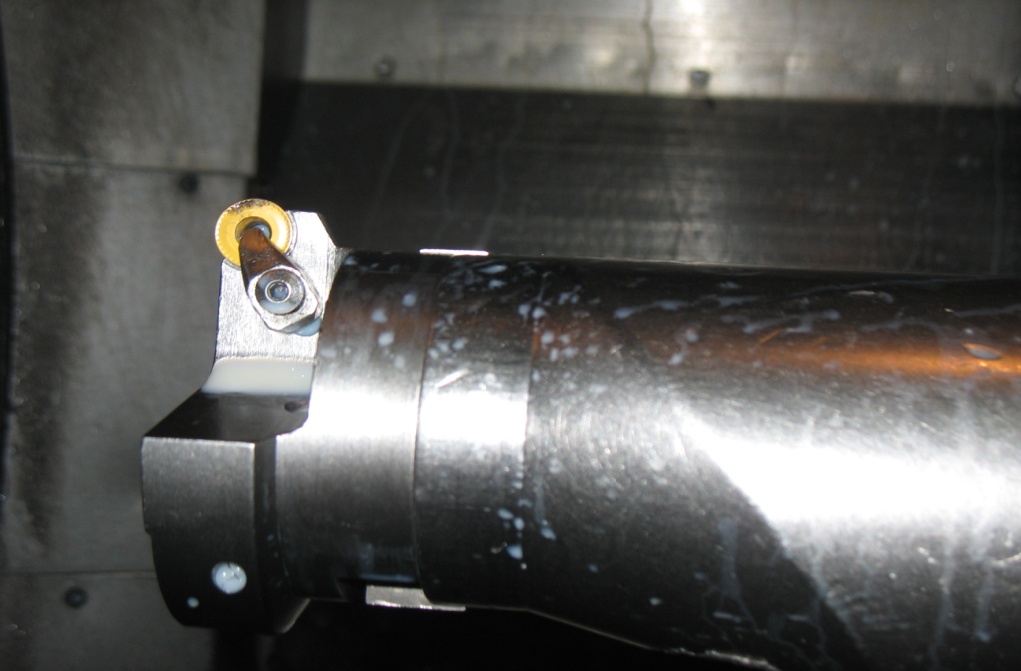

Схемы обработки муфт ОТТГ на станке SMF – 350

Рисунок 11 - Схема растачивания конуса под резьбу, уплотнительного пояска и внутренний диаметра инструмента Т0100 и обтачивание наружной фаски и подрезка торца инструментом Т0111

Рисунок 12 - Схема растачивания конуса под резьбу инструментов Т0200, уплотнительного пояска инструментами Т0214, Т0212

Рисунок 13 - Схема нарезание резьбы инструментом Т0300

2.6. Выводы

Данная механическая обработка муфт по ТУ 14-162-70 неэффективна и является проблемной для производства:

- т.к. технологический процесс трудоёмкий, связан с большим образованием сливной стружки;

- уменьшением объемов производства;

- устаревшим режущим инструментом;

- увеличением выпуска бракованной продукции;

- большой амортизацией оборудования;

- устаревшей технологией металла обработки;

- опасной трудовой деятельностью, возникновению микротравм;

- простои оборудования из-за поломки инструмента.

На заводе идет поэтапная реконструкция производства в условиях действующего предприятия, замена оборудования не предвидится, но в данный момент целесообразно усовершенствование режущего инструмента на более высококачественный.

3. ИСПЫТАНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА

Чтобы изменить механическую обработку на более эффективную и безопасную были проведены производственные испытания режущего инструмента различных фирм и марок производителей. В работе представлены карты испытаний круглых неперетачиваемых пластин и резьбообразующих пластин, которые свидетельствуют об оптимальных свойствах режущего инструмента для механической обработки стальных труб и муфт к ним.

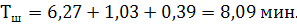

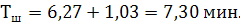

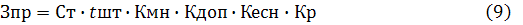

Цель испытаний: Подобрать оптимальный режущий инструмент для механической обработки стали по ТУ 14-162-70 в хладостойком исполнении.