Расчет трехзонной методической печи

Министерство образования и науки РФ

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Южно-Уральский государственный университет»

(национальный исследовательский университет)

Факультет Энергетический

Кафедра «Промышленная теплоэнергетика»

Пояснительная записка к курсовой работе

по курсу: «Теплотехника»

«Расчет трехзонной методической печи»

Выполнил:

студент группы ФМ-384

Николенко.В.Д.

“___” декабря 2014г.

Проверил:

Реш А. Г.

Работа защищена с

оценкой

«___» декабря 2014г

Содержание

1. Введение…………………………………………………………………….3

2. Расчет горения топлива………….……………………..………………….5

3. Расчет нагрева металла……………………………………...……………..9

1. Размеры рабочего пространства……………………………………...10

2. Методическая зона……………….…………………………...……….11

3. Сварочная зона…………………………………….…………...……...16

4. Томильная зона………………………………………………………..19

5. Основные размеры печи………………………………………………21

6. Тепловой баланс………………………………………………………22

4. Заключение……………………………………… ……………………….24

5. Литература ……………………………………….……………………….25

Введение

Методические печи предназначены для нагрева металла перед прокаткой и относятся к печам непрерывного действия. За время нагрева заготовки постепенно перемещаются через всю печь от входа к выходу.

Методическая печь состоит из рабочего пространства, где происходит сжигание топлива и нагрев металла, и ряда систем: отопления, транспортировки заготовок, охлаждения элементов печи, управления тепловым режимом и др. Рабочее пространство печи разбито на зоны: методическую зону, сварочную зону, томильную зону. Все зоны, кроме методической, оснащены горелками, в которых сжигается топливо (смешанный газ, природный газ, мазут).

Заготовки нагреваются постепенно (методично), сначала через неотапливаемую методическую зону (зону предварительного нагрева), где температура сравнительно низкая, затем через сварочные (нагревательные) зоны с высокой температурой, где происходит быстрый нагрев металла, и томильную зону, в которой осуществляется томление - выравнивание температур по сечению заготовки. В методической и сварочных зонах заготовки перемещаются по водоохлаждаемым подовым трубам, я в томильной - по монолитной подине.

Продукты сгорания движутся в печи навстречу движению металла, отдавая ему значительную часть тепла (в последнее время разрабатываются методические печи, в которых направление движения продуктов совпадает в некоторых зонах с направлением движения металла, однако они не получили широкого распространения). Из методической зоны они поступают в рекуператор, где нагревают воздух, подаваемый в зоны для горения (в некоторых методических печах в рекуператорах нагревают также и газ). Далее продукты сгорания во многих современных методических печах подаются в котлы-утилизаторы, где часть их тепла используется для выработки пара, после чего они отводятся в дымовую трубу.

Наш расчет ведется в методической печи с двухсторонним обогревом. В таких печах металл греется с двух сторон: сверху и снизу, что повышает равномерность нагрева заготовки по толщине. Недостатком таких печей является наличие в них водоохлаждаемых подовых труб, что приводит к появлению темных (холодных) пятен на заготовках в местах их контакта с трубами и к увеличению расхода топлива.

I. Расчет горения топлива.

Рассчитаем горение смеси коксового и природного газов по заданным составам.

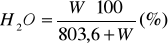

1. Рассчитаем состав сухого газа на влажный, для этого определим содержание водяного пара в газах:

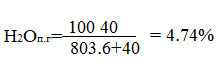

- содержание водяного пара в природном газе;

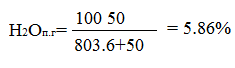

- содержание водяного пара в доменном газе;

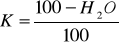

2. Определим коэффициент пересчета сухого на рабочий газ:

Kд.г.=(100 - 4,74)/100=0,9526

Кп.г.=(100 - 5,86)/100=0,9414

3. Считаем состав влажного газа:

Рассчитываем по формуле: xвл = xсух· k (%) , где xвл и xсух объемные доли компонента соответственно во влажном и сухом газе.

Природный газ:

СО2вл = Kп.г СО2 = 0,9414 0,6 = 0,56475 %

СH4вл = Kп.г СH4 = 0,9414 93,8 = 88,28925 %

N2вл=Kп.г N2 = 0,9414 0,7 = 0,658875%

С2Н6вл= Kп.г С2Н4=0,9414 4,9 = 4,612125%

СO2вл + CH4вл + С2Н4вл + N2вл + H2Oп.г = 100 %

|

Вещества

|

СО2

|

С2Н6

|

СH4

|

N2

|

H2О

|

|

Природный газ, %

|

0,57

|

4,62

|

88,29

|

0,66

|

5,88

|

Доменный газ:

СО2вл = Кд.г СО2 = 0,9526 12,5 = 11,91 %

COвл = Кд.г СО = 0,9526 27 = 25,72 %

H2вл = Кд.г H2 = 0,9526 5 = 4,76 %

СH4вл = Кд.г СH4 = 0,9526 0,3 = 0,29 %

N2вл = Кд.г N2 = 0,9526 55 = 52,39 %

O2вл = Kд.г O2 = 0,9526 0,2 = 0,19 %

СО2вл + COвл + H2вл + СH4вл + N2вл + С2Н4вл +O2вл +H2Oд.г = 100 %

|

Вещества

|

СО2

|

СО

|

H2

|

СH4

|

N2

|

O2

|

С2Н6

|

H2О

|

|

Доменный газ, %

|

11,91

|

25,72

|

4,76

|

0,29

|

52,39

|

0,19

|

-

|

4,74

|

Состав влажных газов

|

Газ

|

CH4

|

C2H6

|

CO2

|

O2

|

CO

|

H2

|

N2

|

Н2О

|

Сумма %

|

|

Природный (50%)

|

88,29

|

4,62

|

0,57

|

-

|

-

|

-

|

0,66

|

5,88

|

100

|

|

Доменный (50%)

|

0,29

|

-

|

11,91

|

0,19

|

25,72

|

4,76

|

53,39

|

4,74

|

100

|

|

Смесь

|

44.29

|

2,3

|

6.23

|

0,095

|

12.85

|

2,38

|

26.55

|

3.3

|

100

|

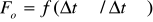

4. Рассчитываем теплоту сгорания топлива:

Qнр = 0,127·CО + 0,108·Н2+0,358·СН4 + 0,632·С2Н6 , кДж/м3

Природный газ:

Qн1р = 0,636 С2H6 + 0,358 СH4 = 0,6364.62 + 0.35888.29 = 34,54 [МДж/м3]

Доменный газ:

Qн2р = 0,127 СО + 0,108H2 +0,358 CH4= 0,12712.85+0,1084.76+0,3580,29 = 3,88 [МДж/м3]

Смесь газов:

Qнр = 0.12712.85+0.1082.38+0.35844.29+0.6362.3=19.2 [МДж/м3]

5. Теоретически необходимое количество воздуха:

VO2 = 0,01 ((0,5 · (CO + H2+3Н2S)) + (m + n/4) СmHn – O2) VO2 = 0,01 (0,5·(12,85 + 2,38)) + 244.29+3,5 2,3– 0,095 = 1.04 м3/м3

6. Действительный расход воздуха:

VB =  (1 + k) VO2 , м3/м3

(1 + k) VO2 , м3/м3

Где k – отношение объемных содержаний N2 и O2 в дутье, для воздуха k = 79/21 = 3.762,  - коэффициент расхода воздуха. Известно, что коэффициент расхода воздуха определяется видом топлива, конструкцией топливосжигательного устройства, конструкцией и размера печи. В первом приближении можно учитывать зависимость только от конструкции топливосжигательного устройства. При сжигание газообразного топлива в промышленных печах коэффициент избытка воздуха применяется в пределах 1,051,1. Для нашего расчета примем = 1,1.

- коэффициент расхода воздуха. Известно, что коэффициент расхода воздуха определяется видом топлива, конструкцией топливосжигательного устройства, конструкцией и размера печи. В первом приближении можно учитывать зависимость только от конструкции топливосжигательного устройства. При сжигание газообразного топлива в промышленных печах коэффициент избытка воздуха применяется в пределах 1,051,1. Для нашего расчета примем = 1,1.

Vв = 1,1 (1 + 3,762) 1.04 = 5.44 м3/м3

7. Определим количество продуктов горения:

– объем 3-х атомных газов:

VCO2=0.01(CО2 + SO2 + CO + H2S + m·CmНn)= 0,01 (6.23+12.85+44.29 + 2 2.3 ) = 0,679 м3/м3

– объем 2-х атомных газов:

VN2=0,01N2 + k VO2 = 0,01 26.55+ 1,1 3,762 1.04 = 4.569 м3/м3

k VO2 = 0,01 26.55+ 1,1 3,762 1.04 = 4.569 м3/м3

V'O2 = ( -1) VO2 = (1,1 – 1) 1.04= 0,104 м3/м3

-1) VO2 = (1,1 – 1) 1.04= 0,104 м3/м3

– объем водяных паров:

VН2О=0,01·(Н2О+ H2 +H2S+0,5 n·CmНn) = 0,01 (3.3+2,38 + 0,5 4 44.29+0,5 6 2,3) = 1.0116 м3/м3

8. Общий объем продуктов горения:

VД.Г.=VСO2+VN2+VH2O + V'O2 = 0,679+4.569+1.0116+0,104=6.36 м3/м3

9. Определим состав продуктов горения:

rCO2 = (VCO2/Vд.г. )*100% = (0,679/6.36) 100% = 10,67 %

r N2 = (V N2 /Vд.г. )*100% = (4.569/ 6.36) 100% = 71,84 %

rH2O = (VH2O/Vд.г. )*100% = (1.0116/6.36) 100% = 15.9 %

rO2 = (V'O2 /Vд.г. )*100% = (0,104/ 6.36) 100% = 1.63 %

|

|

СО2

|

Н2О

|

N2

|

О2

|

|

%

|

10,67

|

15,9

|

71,84

|

1,63

|

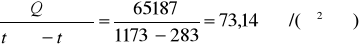

II. Расчет нагрева металла.

Процесс нагрева металла в печах отличается значительной сложностью, так как всем печам свойственна неравномерность распределения температур и скоростей газов в рабочем пространстве, что приводит к неравномерности нагрева металла. Обычно нет точных данных о теплофизических свойствах нагреваемых материалов и величинах, характеризующий внешний теплообмен. В связи с этим существующие методики расчета печей основаны на идеализированных схемах: усредненные условия внешнего теплообмена, равномерное начальное распределение температур в изделии, равномерность температур в изделии, равномерность температур поверхности изделия в процессе нагрева, усредненные и постоянные значения теплофизических свойств нагреваемого материала.

Процесс нагрева состоит из внешнего теплообмена, т.е. передачи тепла из рабочего пространства печи к поверхности металла, и внутреннего теплообмена, т.е. распространение тепла с поверхности внутрь металла.

Полное время нагрева металла в печи находят как сумму времен нагрева в каждой из зон печи. Для расчета процесса нагрева в каждой зоне важно правильно установить граничные условия, после чего можно воспользоваться известными решениями дифференциального уравнения теплопроводности при соответствующих граничных условиях.

Размеры рабочего пространства печи

Зададимся основными размерами рабочего пространства.

1. Ширина рабочего пространства печи:

,

,

где n – число рядов заготовок в печи (n = 1);

l – длина нагреваемых заготовок; l = 5 м

– зазор между заготовками и стенками печи ( = 0,3 м);

Ширина толкательных печей ограничивается возможностью чистки монолитной подины вручную через боковые окна. Наибольшее значение В примерно 10 м. В печах с шагающими балками можно устранить причину осыпания окалины, а в связи с этим и причины шлакования пода, что позволяет увеличить его ширину.

B = 1*5 + (1+1)*0.3 = 5.6 м

2. Высота методической зоны:

hмет = 1 м;

3. Высота сварочной зоны:

hсв = 3 м;

4. Высота томильной зоны:

hт = 1.5 м;

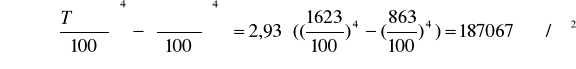

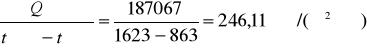

Рисунок 1 - профиль толкательной печи с двусторонним обогревом: 1 – методическая зона; 2 –сварочная зона; 3 – томильная зона.

Методическая зона

Основным назначением методической зоны является медленный нагрев металла до состояния пластичности. Сталь (за исключением некоторых специальных марок) обладает упругими свойствами только до температуры 400–500 С, выше этой температуры переходит в пластическое состояние. Поэтому при симметричном двухстороннем обогреве можно принять температуру в середине металла в конце методической зоны равной 500 С

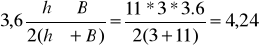

Найдем эффективную длину луча в зоне:

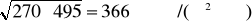

Lэф.мет. = 3,6  =

=  = 1,65 м

= 1,65 м

Найдем произведение lэф· РСО2 и lэф· РН2O:

lэф· РСО2 = 11,6 10 1,65 = 19,14 кПам

lэф· РН2О = 15,7 10 1,65 = 25,9 кПам

1). По начальной температуре газов в зоне печи и произведению lэф· РСО2 и lэф· РН2O, определяем по таблицам значение степени черноты слоя CO2 и Н2О, а также значение поправочного коэффициента к степени черноты водяного пара:

Для t = 900 С:

СО2 = 0,13;

Н2О = 0,188;

= 1,1

Степень черноты газов определяем по формуле:

г = СО2+ Н2О·

г = 0,13 + 0,188 1,1= 0,34

Определим средний угловой коэффициент излучения кладки на металл:

кл.= Fм/Fкл. = 2 Lдл / (2h + B);

Fм и Fкл – излучающая поверхность кладки и тепловоспринимающая поверхность металла, м2

Fм= Lдл

Fкл= (2h+ В)

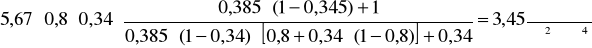

кл = 5/(2 1 + 11) = 0,385

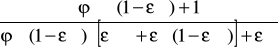

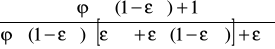

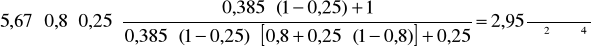

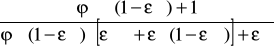

Приведенный коэффициент излучения от продуктов сгорания на металл с учетом тепла, отраженного от кладки на металл:

СГКМ= со ·М·г· , где

, где

=0,8 - степень черноты металла,

=0,8 - степень черноты металла,

со = 5,67 Вт/м2*К4 – коэффициен лучеиспускания АЧТ

СГКМ=

Qнач =

Начальный коэффициент теплоотдачи излучением:

.нач.=

2). По конечной температуре газов в зоне печи и произведению lэф· РСО2 и lэф· РН2O, определяем по таблицам значение степени черноты слоя CO2 и Н2О, а также значение поправочного коэффициента к степени черноты водяного пара:

Для t = 1350 С:

СО2 =0,1;

Н2О = 0,135;

= 1,1.

Степень черноты газов определяем по формуле:

г = СО2+ Н2О

г = 0,1 + 0,135 1,1 = 0,25

Определим средний угловой коэффициент излучения кладки на металл:

кл.= Fм/Fкл. = 2 Lдл / (2h + B);

Fм и Fкл – излучающая поверхность кладки и тепловоспринимающая поверхность металла, м2

Fм= Lдл

Fкл= (2h+ В)

кл = 5/(2 1 + 11) = 0,385

Приведенный коэффициент излучения от продуктов сгорания на металл с учетом тепла, отраженного от кладки на металл:

СГКМ= со ·М·г· , где

, где

=0,8 - степень черноты металла,

=0,8 - степень черноты металла,

со = 5,67 Вт/м2*К4 – коэффициен лучеиспускания АЧТ

СГКМ=

Qкон =

Конечный коэффициент теплоотдачи излучением:

.кон.=

Для определения критерия Bi необходимо знать коэффициент теплоотдачи. Так как внешний теплообмен в методических печах осуществляется в основном радиационным способом, роль конвенции невелика и не превышает 10% от общего количества тепла, передаваемого металлу, то можно определить коэффициент теплоотдачи только излучением. Коэффициент теплоотдачи излучением определяем по формуле:

.изл= =

=

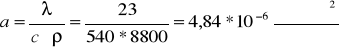

По средней температуре  метала в зоне для Стали Р18, по таблицам определяем теплофизические характеристики:

метала в зоне для Стали Р18, по таблицам определяем теплофизические характеристики:

коэффициент теплопроводности = 23 Вт/(м°С),

теплоемкость с = 549 Дж/кг°С,

плотность =8800 кг/м3.

Так как печь с двухсторонним обогревом то определяющим размером является

= 0,12/2=0,06 м.

Найдем критерий Bi:

Вi = мет. / = 1340,06 / 23 =0,33

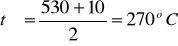

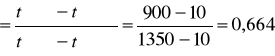

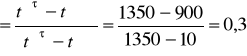

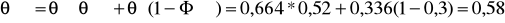

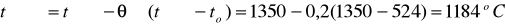

Определим среднюю температуру газов в методической зоне:

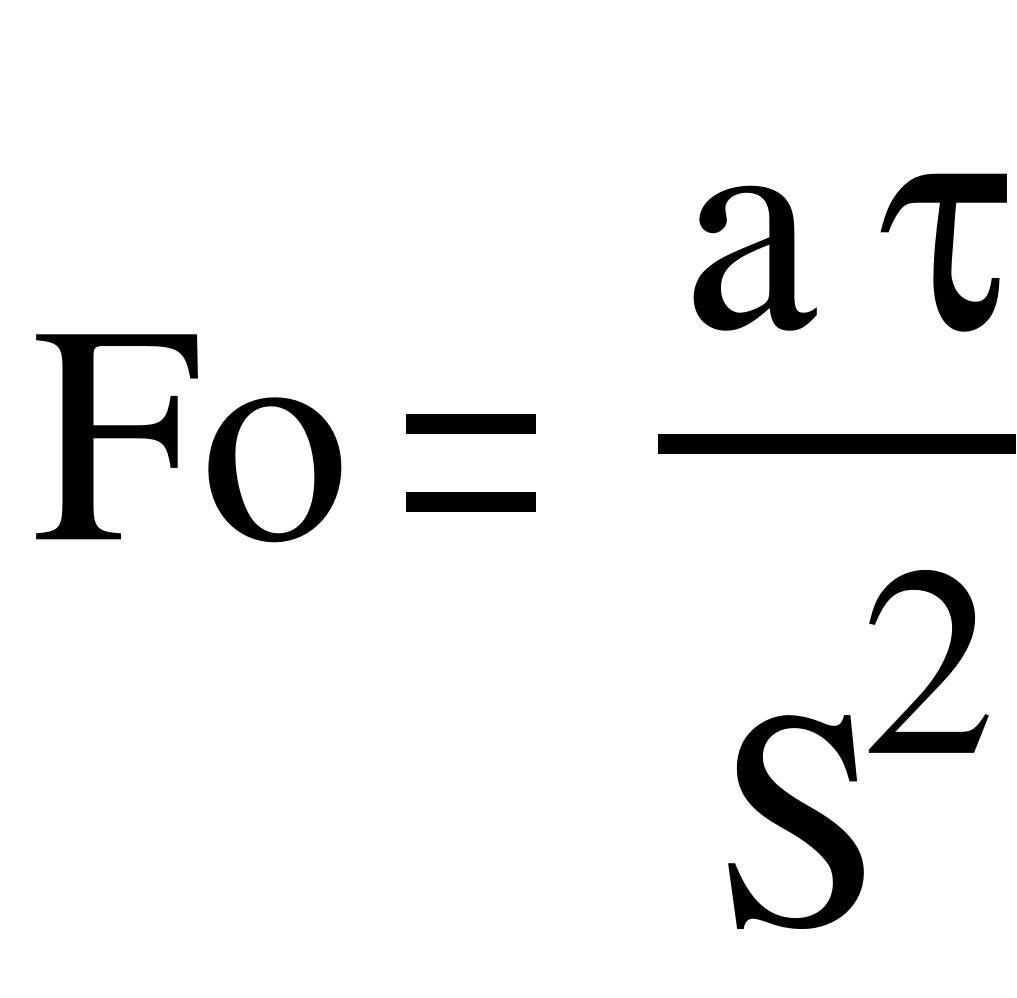

Решение уравнения теплопроводности будут иметь вид:

Зная пов и Bi и используя номограмму для центра пластины, определяем критерий

Fo = 2,2 . По этим же критериям Bi и Fo находим температурный критерий Ф' для поверхности и центра заготовки:

сер = 0,52

Затем определяем:

о

Уточняем температуру поверхности и центра заготовки:

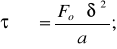

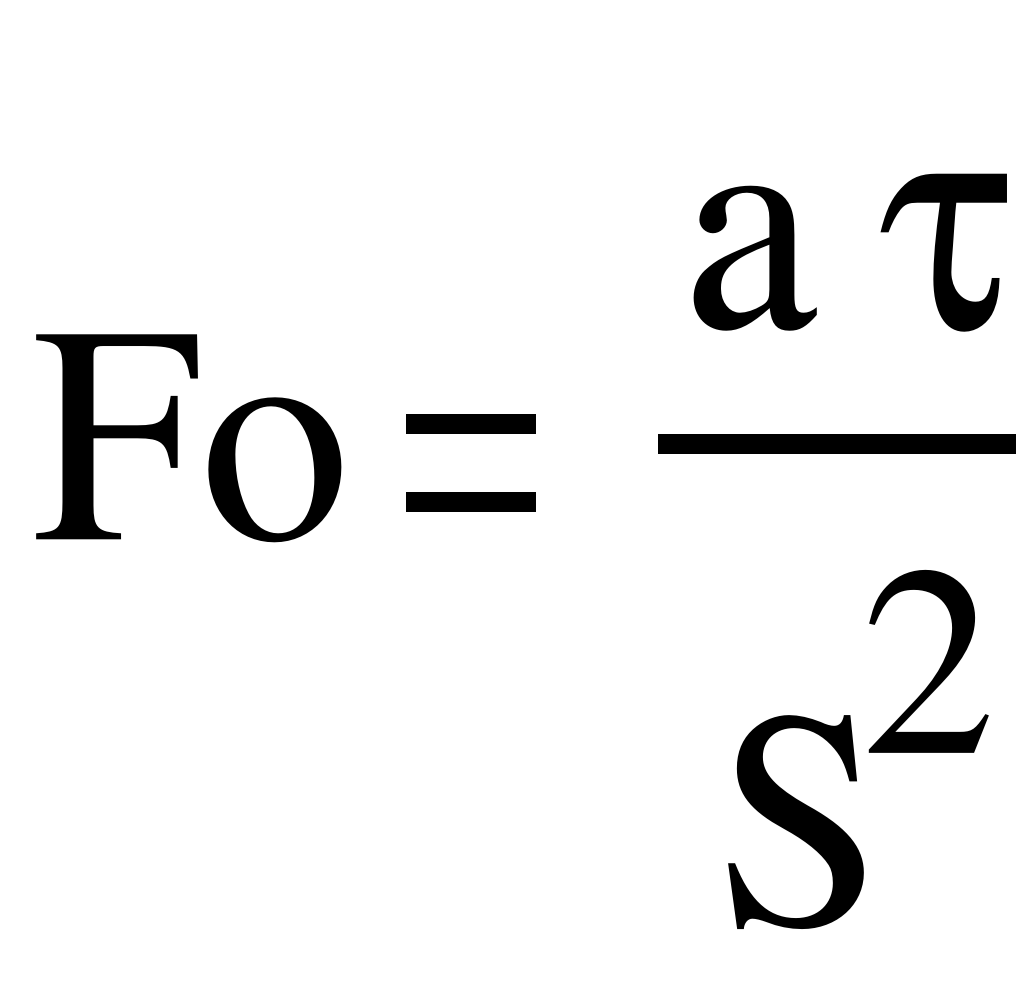

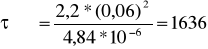

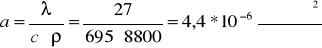

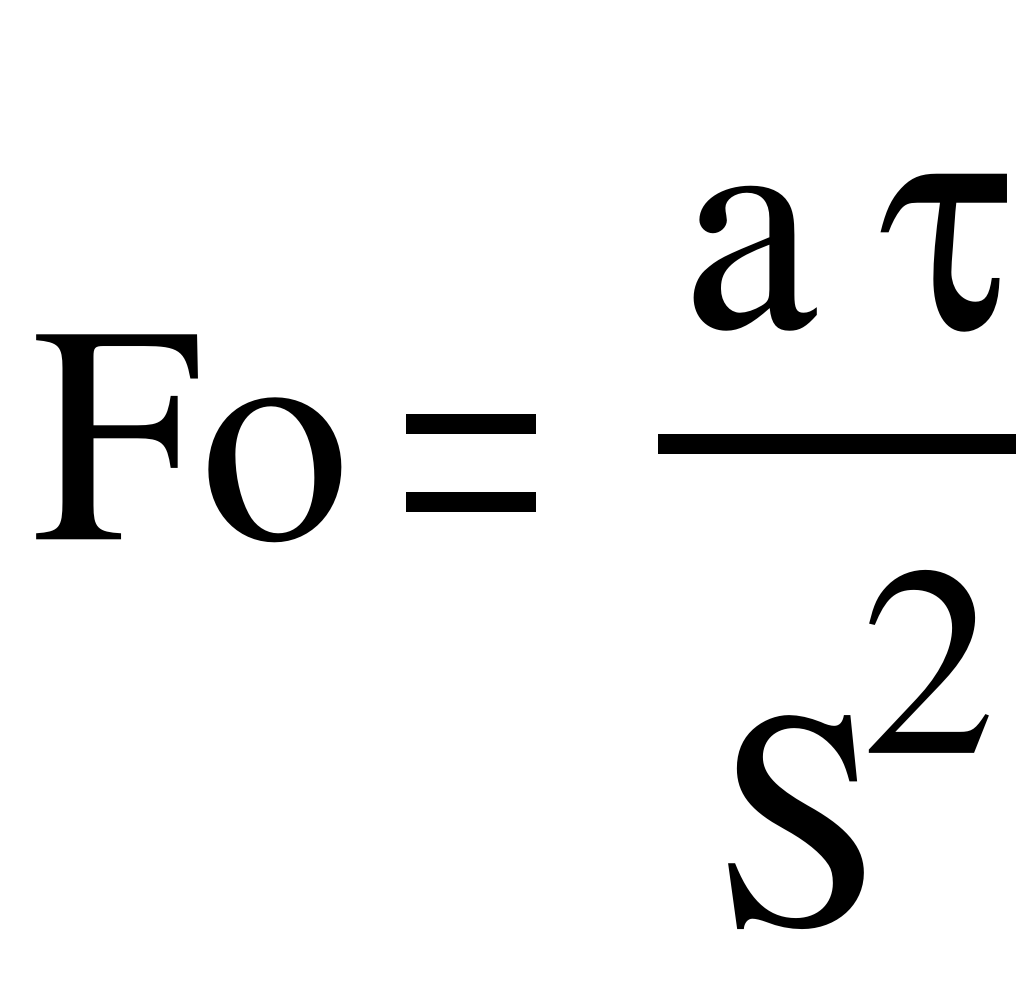

Из числа Fo определяем время нагрева металла в методической зоне:  - коэффициент температуропроводности;

- коэффициент температуропроводности;

Из формулы нахождения критерия Fo, выражаем время нахождения заготовки в методической зоне:

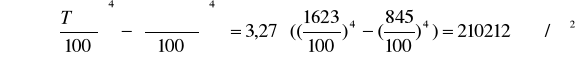

Сварочная зона

В сварочной зоне при ускоренном нагреве температура газов остается постоянной. Так как температура поверхности металла изменяется по ходу нагрева, то коэффициент теплоотдачи излучением будет также изменяться. Однако, приняв его средним постоянным за период нагрева, можно видеть, что нагрев описывается типовыми граничными условиями III рода при неравномерном распределении температуры в теле в начальный момент. В реальных условиях нагрева металла в печах обычно соблюдается условие Fo0.3, т.е. процесс происходит в регулярном режиме. Одним из свойств регулярного режима является отсутствие зависимости распределения температуры по сечению от начального распределения её. Поэтому использование в качестве начального условия в сварочной зоне средней (постоянной) по сечению температуры не вносит погрешностей в расчет.

Найдем эффективную длину луча в зоне:

Lэф.св. =

Теперь найдем произведение lэф· РСО2 и lэф· РН2O(парциальные давления газов в сварочной зоне, равны парциальному давлению газов в методической зоне):

lэф· РСО2 = 49,8

lэф· РН2О = 66,6

Температура газов в сварочной зоне постоянна и равно tг = 1350 С.

По температуре газов в зоне печи и произведению lэф· РСО2 и lэф· РН2O, определяем по таблицам значение степени черноты слоя CO2 и Н2О, а также значение поправочного коэффициента к степени черноты водяного пара:

Для tг = 1350 С:

СО2 = 0,145

Н2О = 0,24

= 1,1

Степень черноты газов определяем по формуле:

г = СО2+ Н2О

г = 0,145+1,10,24 = 0,4

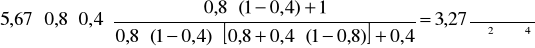

Приведенный коэффициент излучения от продуктов сгорания на металл с учетом тепла, отраженного от кладки на металл:

СГКМ= со ·М·г· , где

, где

=0,8 - степень черноты металла,

=0,8 - степень черноты металла,

со = 5,67 Вт/м2*К4 – коэффициент лучеиспускания АЧТ

СГКМ=

Qнач =

Qкон =

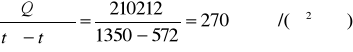

Начальный коэффициент теплоотдачи излучением:

.нач.=

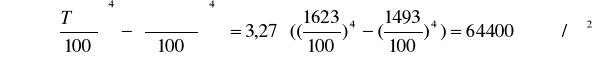

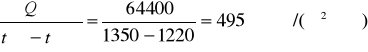

Конечный коэффициент теплоотдачи излучением:

.кон.=

Коэффициент теплоотдачи излучением определяем по формуле:

.изл= =

=

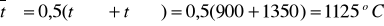

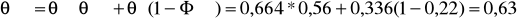

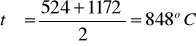

Рассчитываем среднюю температуру металла в сварочной зоне, для определения его теплофизических характеристик при этой температуре:

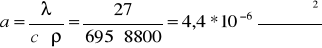

Для tср = 870 С из таблиц: коэффициент теплопроводности = 27 Вт/(м°С), теплоемкость с =695 Дж/кг°С, плотность = 8800 кг/м3.

Так как печь с двухсторонним обогревом то определяющим размером является

= 0,12/2=0,06 м.

Найдем критерий Bi:

Вi = св. / = 366,80,06 / 23 =0,81,

Зная пов и Bi и используя номограмму для поверхности пластины, определяем критерий Fo = 3. По найденным нами критериям Bi и Fo: цен = 0,3.

Температура центра заготовки:

Из числа Fo определяем время нагрева металла в сварочной зоне:  - коэффициент температуропроводности;

- коэффициент температуропроводности;

Из формулы нахождения критерия Fo, выражаем время нахождения заготовки в сварочной зоне:

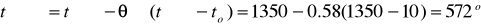

Томильная зона

В томильной зоне помимо, выравнивания температур по сечению металла после предшествовавшего интенсивного нагрева в сварочной зоне происходит устранение неравномерности температурного поля металла, вызванным охлаждающим действием подовых труб. В связи с чем, в этой зоне осуществляется односторонний нагрев металла на монолитном поду.

Во избежание дальнейшего перегрева следует снизить температуру греющей среды, её поддерживают всего на 3050С выше необходимой конечной температуры нагрева металла. Процесс выдержки происходит при постоянной температуре поверхности заготовки.

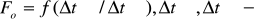

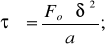

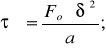

Время нагрева в томильной зоне при  можно рассчитать с помощью графика

можно рассчитать с помощью графика  перепады температур по сечению металла в начале и в конце томильной зоны. Коэффициент

перепады температур по сечению металла в начале и в конце томильной зоны. Коэффициент  учитывает несимметричность обогрева в сварочной зоне.

учитывает несимметричность обогрева в сварочной зоне.

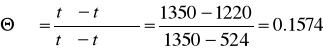

= 1220 - 1184 = 36o

= 1220 - 1184 = 36o

= 20o - конечный перепад температур по сечению слитка, заготовки;

= 20o - конечный перепад температур по сечению слитка, заготовки;

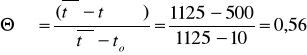

=20/36=0,55

=20/36=0,55

Принимаем коэффициент  =0,5,

=0,5,

Определяем Fо, по графику  :

:

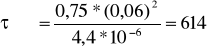

Fо = 0,75

Определяем время нахождения заготовки в томильной зоне:

коэффициент теплопроводности = 27 Вт/(м°С),

теплоемкость с = 695 Дж/кг°С,

плотность =8800 кг/м3.

- коэффициент температуропроводности;

- коэффициент температуропроводности;

Из формулы нахождения критерия Fo, выражаем время нахождения заготовки в сварочной зоне:

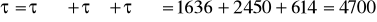

Полное время пребывания металла в печи составило:

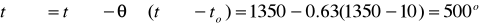

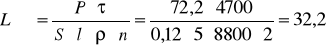

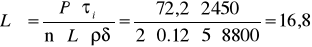

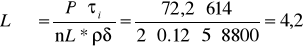

Основные размеры печи

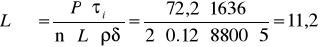

Длину печи, на которой происходит нагрев металла называют длиной активного пода :

Где P = 140(т/ч) = 72,2 (кг/мин) – производительность печи;

=4700 сек – продолжительность нагрева;

=4700 сек – продолжительность нагрева;

n – число рядов заготовок в печи (n = 2);

l – длина нагреваемых заготовок; l = 5 м

S – толщина заготовки;

=8800 кг/м3 – плотность металла.

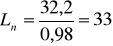

Длина полезного пода Ln – это длина печи, по которой происходит перемещение металла.

, где

, где  - коэффициент заполнения полезной длины, представляющий собой отношение ширины (диаметра) заготовки к расстоянию между осями соседних заготовок.

- коэффициент заполнения полезной длины, представляющий собой отношение ширины (диаметра) заготовки к расстоянию между осями соседних заготовок.

Длина методической зоны:

Длина сварочной зоны:

Длина томильной зоны:

Тепловой баланс

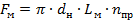

Примем количество подовых труб n(пр)=((11-0,6)/0,7)+1=12 , а диаметр подовой трубы  100 мм

100 мм  Fм=0,13,1411,2 12=42,2 м2

Fм=0,13,1411,2 12=42,2 м2

n (по)=(16,8/2,32+1) 2=16 Fсв=n(пр)dLсв+n(по)dB=123.140.116,8+163.140.111=118,6 м2

Используя график зависимости тепловых потерь с охлаждающей водой, найдем значения  :

:

tгм=1125 => qм=142,5 кВт/м2

tгсв=1350 => qсв=190 кВТ/м2

=

= =42,2142,5=6000 кВт

=42,2142,5=6000 кВт

QH2OСВ= 118,6190=22500 кВт

QH2O= 6000+22500=28,5 МВт

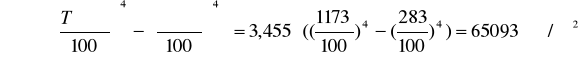

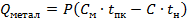

Qметал=72,2(6951220-47310)=60900 кВт

Рассчитаем излученное тепло:

Qизл=2%*(QМ+QH2O)=0.02*(60900+28500)=1800 кВт

Рассчитаем потерю тепла через кладку:

Qкл=4% *(QМ+QH2O)=0,04*(60900+28500)=3200 кВт

Рассчитаем неучтенные потери тепла:

Qнеуч=0,1(QМ+QH2O+Qкл+ Qизл)=0,1(60900+28500+3200+1800)=9500 кВт

Рассчитаем тепло экзотермических реакций окисления железа:

Qэкз=Р(2%/100)5652=72,20,025652=5890 кВт

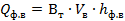

Рассчитаем расход топлива:

Bт=(Qм+Qкл+Qизл+Qh2o-Qэкз)/(Qсм+Vhв10-3+Cptфт10-3-Vhд10-3)

Вт=((60900+28500+3200+1800+9500-5890)/1000)/ (16,144+4,29532,80,001+1,42500,001-7,3375913710,001)=11,25 м3/сек

Рассчитаем энтальпию уходящего дыма:

hд=(Хi%/100)*Li=0,1161972.43+0,1571517.87+0,7161243.55+1319.670.01=1371

Рассчитаем физическое тепло воздуха:  =25,7 МВт

=25,7 МВт

Рассчитаем химическое тепло топлива:  = 181,6 МВт

= 181,6 МВт

Рассчитаем удельный расход тепла на нагрев металла:

q=Qхим/Р=181,6/72,2=2,5 МДж/кг

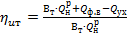

тех=Qм/Qхим*100%=(60,9/181,6)*100%=33%  = (181,6+2,2+0,35-9,5)*100/181,6=96%

= (181,6+2,2+0,35-9,5)*100/181,6=96%

|

Приходные статьи

|

Обоз-

нач.

|

МВт

|

%

|

Расходные статьи

|

Обоз-

нач.

|

МВт

|

%

|

|

1. Химическое тепло топлива

2. Физическое тепло воздуха

3. Тепло экзотермических реакций окисления железа

4. Физ.тепло топлива

|

Qф.т

|

181,6

2,2

5,8

0,35

|

95,2

1,5

3,1

0,2

|

1. Нагрев металла

2. Тепло уходящих продуктов сгорания

3. Потери с охлаждающей водой

4. Неучтенные потери

5. Потери через кладку

|

Qкл

|

60,9

9,5

22,2

9,5

3,2

|

54,5

8,5

25,5

8,5

3

|

|

Итого

|

|

|

100

|

|

|

|

100

|

Заключение.

В работе произведены подробные расчеты нагрева металла по зонам методической печи с двухсторонним обогревом, а также горения топлива, в результате которых были получены результаты.

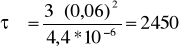

Итак, время нагрева заготовки в методической зоне составило мет = 1636 сек, в сварочной зоне св = 2450 сек, в томильной зоне том = 614 сек. Полный цикл нагрева металла = 4700 сек.

Литература

1. Степанцова Л. Г. Расчет нагревательных печей учебное пособие для курсового и дипломного проектирования. «ЧПИ им Ленинского комсомола» , 1989г.

Расчет трехзонной методической печи