КОМПРЕССОРЫ ГТД

Лекция 4

КОМПРЕССОРЫ ГТД

4.1. Требования, предъявляемые к компрессорам

Компрессор - часть ГТД, степень аэродинамического и конструктивного совершенства которого в значительной мере определяют мощность, экономичность, габаритные размеры, массу, надежность и ресурс двигателя.

К компрессору предъявляются те же требования, что и к двигателю.

Помимо общих требований предъявляются и некоторые специфические:

- обеспечение заданного секундного расхода воздуха;

- обеспечение заданной степени повышения давления;

- обеспечение устойчивой, т.е. без помпажа и пульсации, работы в широком диапазоне частоты вращения ротора.

Работу компрессора характеризуют следующие основные параметры:

- расход воздуха G (кг/с) - определяется количеством воздуха, прошедшим через компрессор за одну секунду;

- степень повышения полного давления в компрессоре - отношение давления заторможенного потока воздуха на выходе из компрессора к давлению заторможенного потока на входе в компрессор ;

- адиабатический КПД - определяется как отношение полезной адиабатической работы, затраченной на сжатие и проталкивание воздуха в компрессоре, к полной подведенной к компрессору работе .

Адиабатический КПД на расчетном режиме для отдельных ступеней осевых компрессоров составляет 0,89...0,92, многоступенчатых компрессоров 0,85...0,87.

4.2. Типы компрессоров

4.2.1. Осевые компрессоры

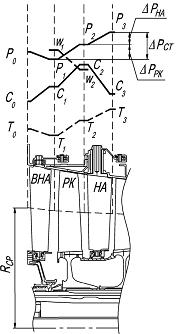

Осевой компрессор состоит из (рис. 4.1) входного направляющего аппарата (BHA) 5, нескольких венцов последовательно чередующихся в oceвом направлении рабочих лопаток 2, установленных на вращающемся роторе 7, нескольких венцов направляющих лопаток 3, закрепленных в корпусе компрессора 4 и спрямляющего аппарата 6, расположенного за компрессором. Совокупность одного венца рабочих лопаток и следующего за ним венца направляющих лопаток называется ступенью компрессора.

Рис. 4.1 Схема ступени и изменение параметров состояния воздуха в ступени осевого компрессора

Рабочие лопатки одной ступени, установленные в диске, называют рабочим колесом (PK), направляющие лопатки одной ступени, закрепленные в корпусе, называют направляющим аппаратом (НА), последний направляющий аппарат за последним PK называется спрямляющим аппаратом (CA).

В осевом компрессоре направление движения воздуха в основном осевое. В каналах, образованных рабочими лопатками, к воздуху подводится механическая энергия от турбины, в результате чего давление и скорость воздуха увеличиваются. В расположенном за рабочими лопатками НА кинетическая энергия воздуха преобразуется в потенциальную, т.е. за счет снижения скорости потока воздуха повышается его давление. НА обеспечивает также определенное направление потока при вхождении его в следующую ступень.

Степень повышения давления в ступени oceвого компрессора в основном зависит от средней окружной скорости лопаток. Чем больше эта скорость, тем больше степень повышения давления. Максимальная окружная скорость лопаток из условий их прочности обычно не превышает 300...450 м/с.

Диаметр ступени компрессора определяется потребным расходом воздуха, его плотностью и осевой скоростью. Осевая скорость воздуха сохраняется по всем ступеням постоянной или несколько уменьшается к последним ступеням. Поскольку плотность воздуха на входе в первую ступень минимальная, то наибольшую площадь проточной части имеет первая ступень, далее площадь уменьшается к последним ступеням. Площадь проточной части ограничена ее наружным и внутренним диаметрами.

Для уменьшения наружного диаметра первой ступени при заданной площади проточной части уменьшают внутренний диаметр, а чтобы обеспечить размещение лопаток на роторе, внутренний диаметр выбирают обычно равным 0,35...0,4 от наружного диаметра.

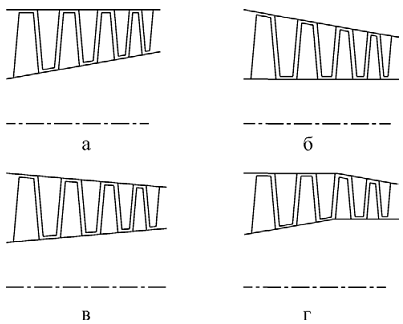

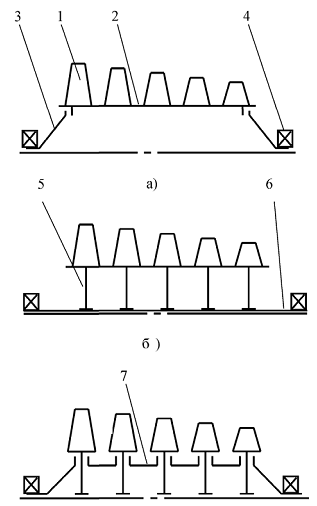

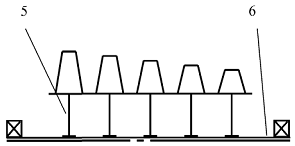

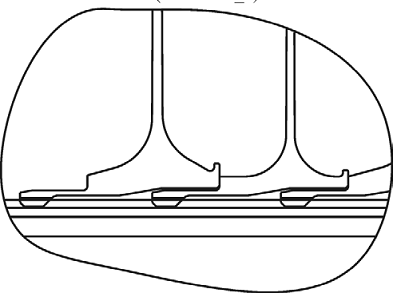

На последующих ступенях может быть сохранен тот же наружный диаметр, что и на первой ступени (рис. 4.2, а), тот же внутренний диаметр (см. рис. 4.2, б), тот же средний диаметр (см. рис. 4.2, в), или диаметры могут меняться (см. рис. 4.2, г).

Рис. 4.2. Схемы профилей проточной части:

а - с постоянным наружным диаметром; б - с постоянным внутренним диаметром;

в - с постоянным средним диаметром; г - с переменным наружным, внутренним и средним диаметрами

В первом случае потребное уменьшение площади проточной части (вследствие возрастания плотности воздуха) достигается увеличением внутреннего диаметра проточной части. При этом средние окружные скорости ступеней растут и, следовательно, увеличиваются их степени повышения давления. Но наряду с этим преимуществом указанная конструкция компрессора обладает и недостатком - меньшая длина лопаток последних ступеней. Зазор между торцом лопатки и корпусом при наличии коротких лопаток относительно больше, чем при длинных. В результате этого у компрессора с короткими лопатками увеличивается обратное перетекание воздуха в зазоре и, следовательно, уменьшается степень повышения давления компрессора.

При постоянном внутреннем или среднем диаметре лопатки последних ступеней более длинные, поэтому и перетекания меньше. Степень повышения давления ступеней остается постоянной (при постоянном среднем диаметре) или уменьшается (при постоянном внутреннем диаметре), поскольку зависит от средней окружной скорости.

В целях расширения области устойчивой работы и повышения КПД применяются двухкаскадные и трехкаскадные схемы осевых компрессоров. В многокаскадном компрессоре несколько последовательно расположенных роторов автономно приводящихся во вращение отдельными турбинами.

4.2.2. Центробежные компрессоры

В центробежном компрессоре для повышения давления газа используется центробежный эффект, который позволяет увеличить степень повышения полного давления намного больше, чем в осевом компрессоре. К числу достоинств центробежных компрессоров относятся также относительная простота конструкции (существенно меньшее число деталей), более благоприятная характеристика и меньшая чувствительность к условиям эксплуатации, чем у осевых.

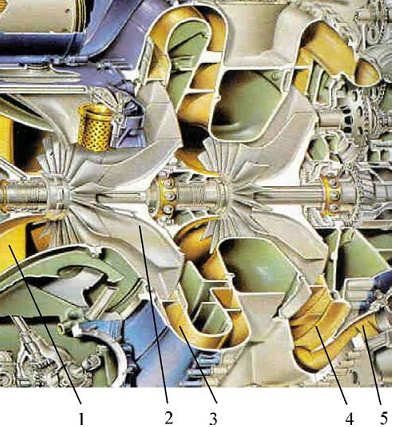

Ступень центробежного компрессора состоит из BHA 1, PK 2 и выходной системы, которая включает в себя безлопаточный щелевой диффузор 3, лопаточный диффузор 4 и выходной патрубок 5 (рис. 4.3).

Рис. 4.3. Двухступенчатый центробежный компрессор:

1 - BHA; 2 - PK; 3 - безлопаточный щелевой диффузор; 4 - лопаточный диффузор; 5 - выходной патрубок

В PK механическая энергия, подводимая к колесу от турбины, преобразуется в потенциальную и кинетическую энергию газа. Это преобразование энергии в PK осуществляется в результате аэродинамического взаимодействия потока газа с вращающимся лопаточным аппаратом. Поток на входе обычно закручивается по вращению. Хотя в связи с этим уменьшается напор, сообщаемый воздуху, необходимость в предварительной закрутке по вращению связана с желанием уменьшить величину относительной скорости, которая в периферийном сечении достигает значений, близких к скорости звука и даже превышающих ее.

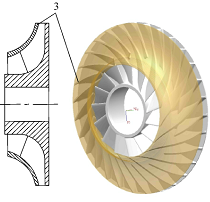

По конструктивному выполнению рабочие колеса делятся на следующие типы:

- открытые (рис. 4.4, а),

- закрытые (рис. 4.4, б),

- полуоткрытые (рис. 4.4, в).

Рис. 4.4. Типы рабочих колес:

а - открытого типа; б - закрытого типа; в - полуоткрытого типа;

1 - втулка; 2 - рабочие лопатки; 3 - покрывной диск; 4 - диск

Рабочее колесо открытого типа состоит из втулки 1 и закрепленных на ней рабочих лопаток 2, так что межлопаточные каналы с двух торцевых сторон ограничены лишь неподвижными стенками кожуха, расположенными на небольшом расстоянии от торцов лопаток. Koлесо открытого типа является малоэкономичным ввиду больших потерь от перетекания газа через торцы лопаток и из-за влияния среды в зазоре между колесами и кожухом на поток в канале колеса. Такие колеса применяются иногда в дешевых вентиляторах или дымососах.

У PK закрытого типа лопатки 2 с двух торцов прикрепляются к дискам 3 и 4, один из которых называется покрывным. В закрытом колесе оба торца лопаток закрыты, так что перетекания газа через торцы быть не может. Поток газа в колесе изолирован от воздействия газа, находящегося в зазоре между PK и кожухом. Ввиду этого закрытые колеса являются наиболее экономичными и применяются чаще всего в стационарных центробежных компрессорах. Лопатки закрытых колес обычно выполняют заодно с основным диском, а покрывной диск крепится к ним болтами или с помощью сварки.

У колес полуоткрытого типа лопатки с одной стороны соединены с диском, а с другой стороны также открыты. Обычно лопатки полуоткрытых PK выполняют заодно с дисками. Полуоткрытые колеса по экономичности занимают промежуточное положение. С точки зрения механической прочности PK полуоткрытого типа имеют наибольшую прочность по сравнению с колесами закрытого типа, так как наличие покрывного диска приводит к увеличению напряжений во всех элементах основного диска.

Использование центробежного компрессора вместо многоступенчатого осевого возможно, когда КПД ступени центробежного компрессора при =6...8 достигнет *=0,82...0,83, т.е. приблизится к КПД осевых многоступенчатых компрессоров. Более целесообразно применение осецентробежных компрессоров в двигателях малых размеров.

Ротора центробежных компрессоров состоят из PK с лопатками, вращающихся BHA, вала или передней и задней цапф. Если конструктивно PK выполнено отдельно от вала, то передача крутящего момента производится посредством цилиндрических и торцевых шлиц. Отдельные ступени соединяются между собой промежуточными валами.

Передача крутящего момента осуществляется призонными болтами или шлицевым соединением в зависимости от конструкции компрессора.

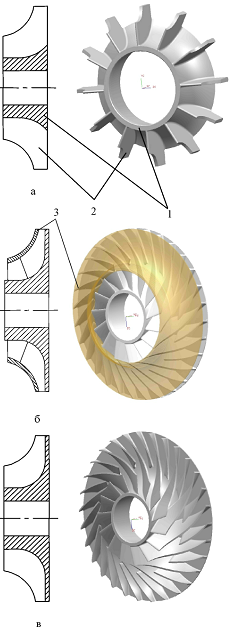

4.2.3 Осецентробежные компрессоры

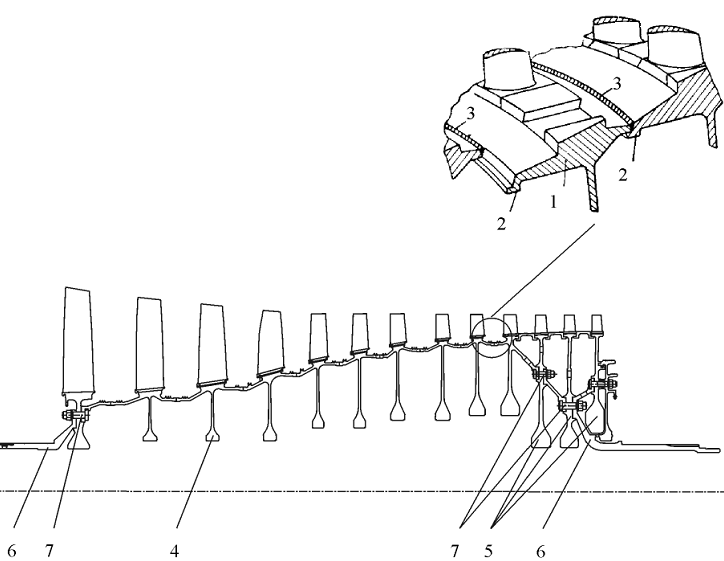

Осецентробежные компрессоры представляют собой комбинированное устройство, в котором высокий КПД (~ 85...87 %) осевого компрессора (первые 5...7 ступеней) сочетается с высокой степенью сжатия в единственной последней центробежной ступени рис. 4.5). Центробежная ступень устанавливается вместо нескольких осевых, имеющих сверхмалые высоты рабочих лопаток, на которых особенно сказывается влияние радиальных зазоров над лопатками.

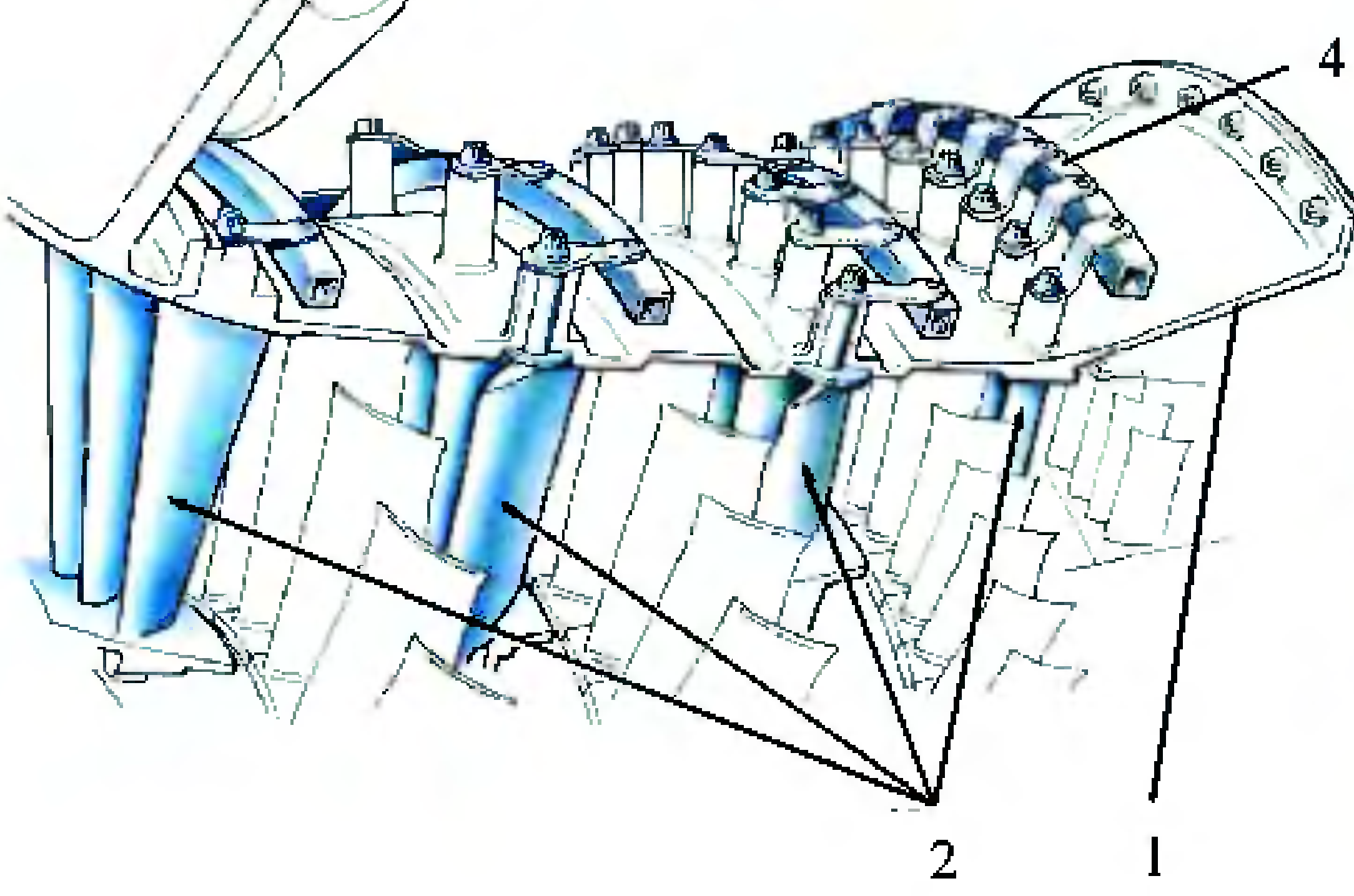

Рис. 4.5 Осецентробежный компрессор:

1 - осевые ступени; 2 - центробежная ступень

Такие компрессоры, несмотря на некоторую потерю общего КПД (по сравнению с осевым компрессором такой же степени сжатия), имеют значительный выигрыш по длинновым размерам и массе.

4.3. Роторы осевых компрессоров

Основными деталями ротора являются рабочие лопатки, диски (или барабан), цапфы (или вал) и подшипники. Ротор осевого компрессора является подвижным узлом, совершающим вращательное движение.

Частота вращения роторов современных осевых компрессоров может достигать 15000 об/мин, а окружные скорости на наружном диаметре – 400 м/с. На таких оборотах ротор испытывает высокие нагрузки, которые и определяют тип его конструкции.

4.3.1. Типы роторов осевых компрессоров

По конструктивному исполнению роторы осевых компрессоров могут быть следующих типов:

- барабанного;

- дискового;

- смешанного.

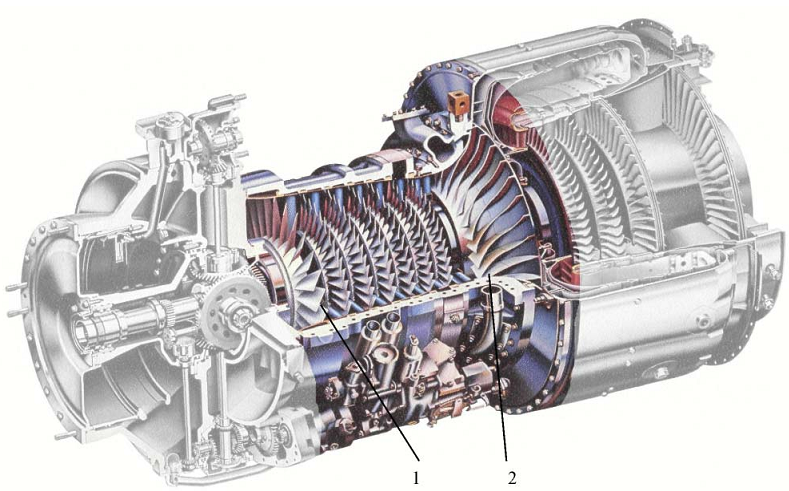

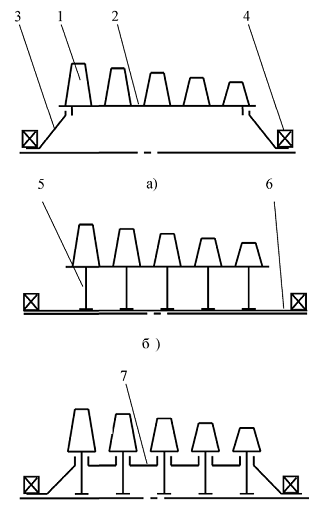

Схема ротора барабанного типа показана на рис. 4.6, а.

Рис. 4.6 Типы роторов осевых компрессоров:

а - барабанный; б - дисковый; в - смешанный (барабанно-дисковый);

1 - рабочая лопатка; 2 - барабан компрессора; 3 - крышки барабана с цапфами опор;

4 - диск; 5 - вал; 6 - барабанные секции

Несколько рядов рабочих лопаток 1 закрепляются на цилиндрическом или коническом барабане 2, представляющем собой механически обработанную поковку из алюминиевого сплава, титана или стали. Две крышки 3 закрывают барабан с торцев и имеют цапфы, которыми ротор опирается на подшипники 4.

Крутящий момент к каждой ступени передается через стенку барабана.

Достоинствами ротора барабанного типа являются:

- простота конструкции;

- низкая удельная масса;

- большая изгибная жесткость;

- высокая критическая частота вращения;

- высокая вибрационная стойкость.

К недостаткам ротора барабанного типа следует отнести:

- сравнительно невысокую несущую способность барабана;

- низкую рабочую окружную скорость - не более 200 м/с.

Ротор дискового типа (см. рис. 4.6, б) имеет соединенные с валом 6 диски 5, на периферии которых крепятся рабочие лопатки 1. Диски стянуты в единый пакет гайками, которые накручены на вал.

Достоинствами ротора дискового типа являются:

- большая несущая способность дисков;

- высокая рабочая окружная скорость - до 400 м/с.

Ступени компрессора с дисковыми роторами являются высоконапорными и применяются в ГТД с большими степенями повышения давления воздуха. Крутящий момент к каждой ступени передается через вал. Недостатками ротора дискового типа являются:

- сравнительно небольшая изгибная жесткость;

- невысокая критическая частота вращения;

- высокая удельная масса;

- сложность конструкции.

Снижение изгибной жесткости ротора дискового типа в сравнении с ротором барабанного типа приводит к снижению критической частоты. Для повышения критического числа оборотов увеличивают потребное сечение вала ротора, но при этом увеличивается и масса компресcopa.

Конструкцией, сочетающей в себе достоинства роторов барабанного и дискового типа, является ротор смешанного типа (см. рис. 4.6, в). В данном случае отдельные секции, имеющие диски 5 и барабанные секции 7, соединяются между собой. Причем соединение делается на таком радиусе, где окружная скорость невелика и допускается по условиям прочности барабана.

Достоинствами ротора барабанно-дискового типа являются:

- сравнительно большая жесткость;

- высокая критическая частота вращения;

- большая несущая способность дисков;

- высокая рабочая окружная скорость - до 400 м/с.

4.3.2. Конструкция роторов осевых компрессоров

Конструкция ротора должна обеспечить выполнение трех основных функций:

- передачу крутящего момента;

- передачу осевых усилий;

- взаимное центрирование элементов конструкции ротора.

В зависимости от типа конструкции ротора выполнение этих функций может осуществляться различными способами. Рассмотрим типовые решения, применяемые в конструкциях роторов многоступенчатых осевых компресссоров.

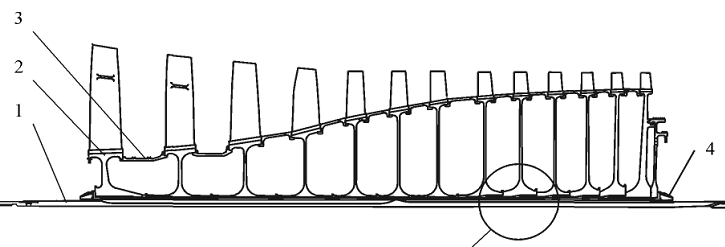

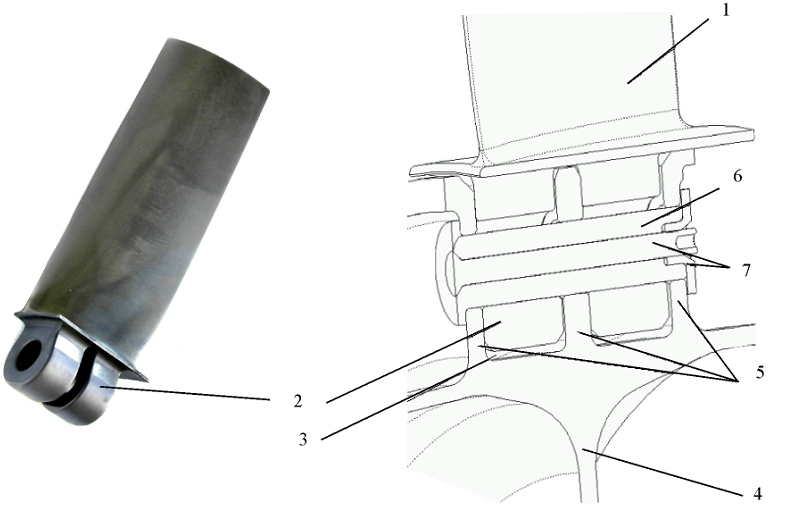

На рис. 4.7 показан ротор барабанно-дискового типа, состоящий из вала 1 и расположенных на нем тринадцати рабочих колес 2.

Рис. 4.7. Ротор дискового типа со шлицевым валом двигателя:

1 - вал компрессора; 2 - рабочее колесо; 3 - промежуточное кольцо;

4, 5 - гайки ротора компрессора

Между рабочими колесами установлены промежуточные кольца 3, образующие барабан, стянутый гайками 4 и 5. Передача крутящего момента от вала к дискам и центрирование дисков осуществляются шлицами. Для этого в основном используются шлицы двух типов:

- эвольвентные;

- трапециевидные.

Применение эвольвентных шлицев менее распространено, т.к. лучшее центрирование обеспечивают прямоугольные шлицы (см. рис. 4.8), где центрирование осуществляется по радиальным (боковым) поверхностям.

|

Рис. 4.8. Соединение дисков с валом

прямоугольными шлицами

|

Рис. 4.9. Диски со шлицами

на выносных элементах

|

Шлицы являются концентраторами напряжений. Для выведения из зоны действия растягивающих усилий от центробежных сил шлицевое соединение вала с диском выносят на некоторое расстояние от ступицы диска. Такие конструкции получили название «конструкции на выносных элементах» (рис. 4.9).

Возможны варианты конструкции ротора без центрального шлицевого вала. На рис. 4.10 показан ротор того же, что и на рис. 4.7, компрессора, но другого типа - без внутреннего шлицевого вала.

Рис. 4.10. Ротор барабанно-дискового типа со сварной титановой секцией:

1 - титановый диск компрессора; 2 - цилиндрический посадочный участок; 3 - сварной шов; 4 - сварная титановая секция; 5 - стальной диск компрессора; 6 - цапфа вала;

7 - призонные болты

Передние десять дисков из титанового сплава объединены в сварную секцию. Центрирование дисков 1 при сборке обеспечивается с помощью цилиндрических посадочных участков 2, которые после сварки срезаются.

Сварной шов 3 должен контролироваться, а вся сварная секция дисков должна быть термообработана для снятия внутренних напряжений.

К сварной титановой секции 4 призонными болтами 7 крепятся стальные диски последних ступеней 5 с цапфами 6. Такой ротор имеет меньшую массу и большую поперечную жесткость, чем ротор на рис. 4.7. На практике применяются и другие конструкции роторов компрессоров.

4.3.3. Рабочие лопатки компрессора

Рабочие лопатки - одни из самых ответственных и массовых деталей двигателя, работающие в сложных условиях. В процессе работы на них действуют инерционные и аэродинамические силы, вызывающие напряжения растяжения, изгиба и кручения при высокой температуре (для компрессора 300...800 °С). Кроме того, лопатки испытывают переменные напряжения от вибрационных нагрузок, амплитуда и частота которых изменяются в широких пределах.

Лопатки подвержены значительному износу в процессе эксплуатации - по торцу пера от задевания о прирабатываемое покрытие рабочих колец, по кромкам - вследствие попадания посторонних предметов. Поломка лопаток приводит к отказу двигателя в целом, поэтому в процессе эксплуатации их периодически осматривают.

При проектировании и изготовлении рабочих лопаток должны быть обеспечены, помимо общих требований к компрессору, ряд специфических требований:

- относительно высокая точность исполнения линейных и угловых размеров профиля и замка для обеспечения одинаковых скоростей течения воздушного потока, давлений и температур в каждом лопаточном канале;

- относительно низкая шероховатость обработки пера для уменьшения потерь трения воздуха при обтекании пера лопатки и увеличения усталостной прочности;

- отсутствие концентраторов напряжений, особенно в переходе пера к хвостовику.

Условия работы лопаток компрессоров определяют требования к материалам, из которых они изготавливаются. Для изготовления лопаток компрессора в основном используются коррозионно-стойкие и теплостойкие хромистые стали и сплавы, жаропрочные сплавы. Широко применяются титановые сплавы, обладающие малой удельной массой, однако сфера их применения ограничена невысокими по сравнению со сталями рабочими температурами. Возможно применение алюминиевых сплавов и композиционных материалов на первых ступенях компрессора.

Соединения лопаток с дисками должны удовлетворять следующим требованиям:

- обеспечивать размещение необходимого количества лопаток в диске;

- обеспечивать необходимую прочность и одинаковую жесткость крепления всех лопаток в колесе при минимальной массе хвостовика;

- обеспечивать необходимую точность установки в диске и неизменность их положения при работе;

- обеспечивать простоту монтажа и демонтажа лопаток.

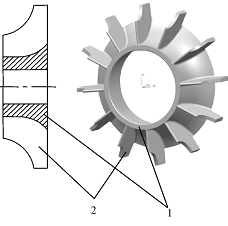

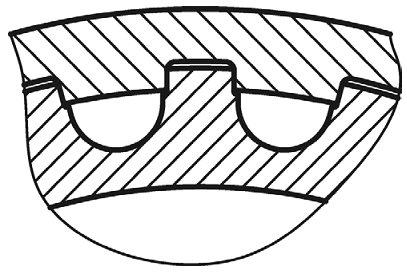

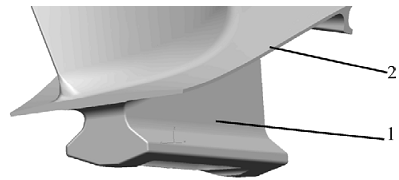

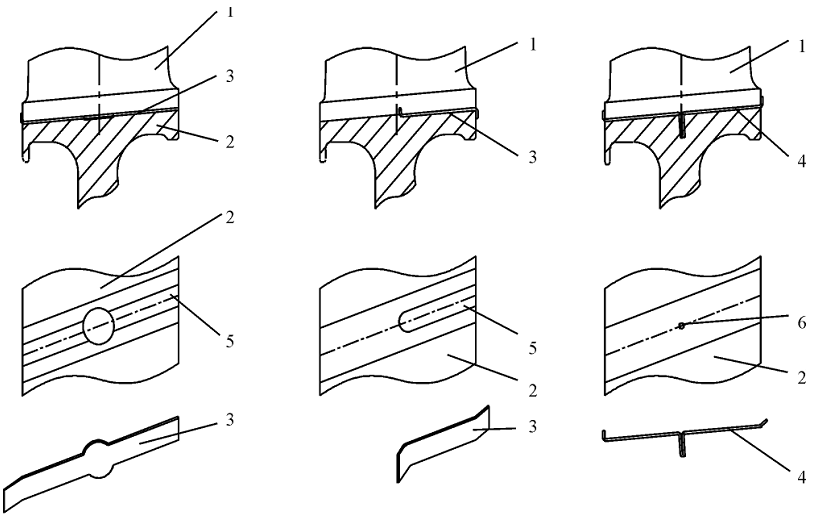

В компрессоре наиболее распространено соединение лопаток с дисками типа «ласточкин хвост». В данной конструкции хвостовик лопатки и паз в диске в сечении, перпендикулярном оси паза, имеют трапециевидный профиль (рис. 4.11).

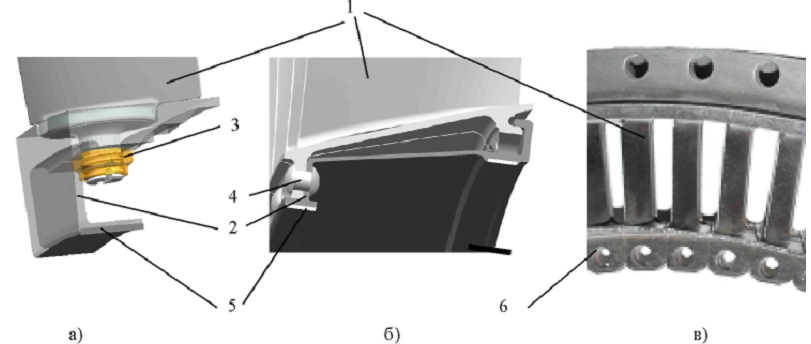

Рис. 4.11. Хвостовик широкохордной лопатки:

1 - хвостовик; 2 - лопатка

Посадка в замковом соединении может быть с зазором 0,01...0,04 мм или жесткой с натягом до 0,015 мм. Посадка лопаток в диск с зазором применяется наиболее часто. Она позволяет осуществлять легкий монтаж и демонтаж лопаток. Посадка с зазором допускает небольшую качку лопаток в окружном направлении и тем самым демпфирует колебания лопаток силами трения, возникающими в соединении.

Для предотвращения перемещений лопатки вдоль паза в диске при работе двигателя ее необходимо фиксировать. Фиксация лопаток осуществляется несколькими способами:

-Радиальными штифтами (рис. 4.12, а). Для фиксации радиальными штифтами отверстия в рабочих лопатках 1 и диске 2 выполняются отдельно в каждой детали. После сборки в рабочее колесо, совместив отверстия в лопатках и в диске, в них вставляют штифт 3. После чего загибают усик контровочной втулки 4, фиксируя тем самым штифт от выпадения;

- Осевыми штифтами (рис. 4.12, б). Для фиксации осевыми штифтами после сборки рабочего колеса на границе между хвостовиком рабочей лопатки 1 и дном паза в диске 2 выполняют резьбовое отверстие, в которое устанавливают резьбовой штифт 5, который фиксируется от выпадения следующим рабочим колесом. Этот способ не ремонтопригоден, и, кроме того, резьбовое отверстие является концентратором напряжений, что отрицательно сказывается на усталостной прочности лопатки и диска;

Рис. 4.12. Фиксация лопаток от перемещений штифтами:

а - радиальным штифтом; б - осевым резьбовым штифтом;

1 - лопатка рабочая; 2 - диск; 3 - радиальный штифт; 4 - контровочная втулка;

5 - резьбовой штифт

- Контровочными пластинами или проволокой (рис. 4.13). В дне лопаточного паза диска 2 заранее выполняют специально спрофилированные пазы 5 (или отверстие 6) для постановки контровочной пластины 3 (контровочной проволоки 4). В процессе сборки рабочего колеса контровочную пластину 3 или контровочную проволоку 4 устанавливают в подготовленное место, а над ними помещают рабочую лопатку 7, после чего выступающие концы загибают;

Рис. 4.13 Фиксация лопаток от перемещений контровочными пластинами и проволокой:

а, б - контровочными пластинами; в - контровочной проволокой;

1 - лопатка рабочая; 2 - диск; 3 - контровочная пластина;

4 - контровочная проволока; 5 - паз; 6 - отверстие

- Сплошными кольцами (рис. 4.14). При использовании сплошного кольца его устанавливают по пояску, выполненному в диске 7 с переходной посадкой. В хвостовиках лопаток 2 имеются проточки для предотвращения их продольных перемещений. От перемещения в окружном направлении кольцо 4 фиксируется paдиальным штифтом 3 за обод диска 7;

Рис. 4.14. Фиксация лопаток от перемещений сплошным кольцом:

1 - диск; 2 - лопатка рабочая; 3 - контровочный штифт; 4 - сплошное кольцо

- Разрезными кольцами. Разрезное контровочное кольцо 3 устанавливают в канавку, проточенную в диске 7 и лопатках 2. При работе двигателя оно прижимается к лопаткам центробежной силой, а от перемещения в окружном направлении фиксируется стопором 5 за обод диска. Для сжатия кольца при демонтаже лопаток из колеса в диске выполнены специальные отверстия 4.

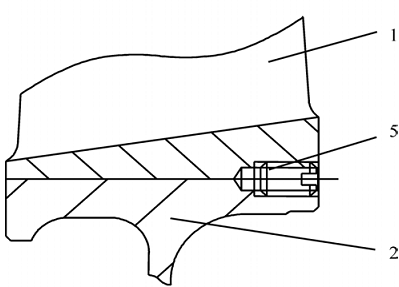

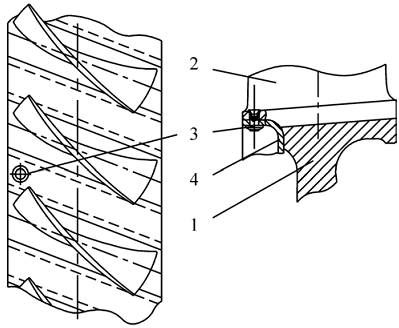

Еще одним способом крепления лопаток в диск является так называемый шарнирный замок (рис. 4.15).

Рис. 4.15. Шарнирное соединение лопатки с диском:

1-рабочаялопатка; 2- проушины лопатки; 3 - кольцевые пазы; 4 - диск; 5 - реборды диска; 6 - палец; 7 - заклепка; 8 - втулка

В данной конструкции лопатки 1 своими проушинами 2 устанавливаются в кольцевые пазы 3 обода диска 4 (между peбордами 5) и фиксируется пальцами 6, которые, в свою очередь, контрятся заклепками 7. При этом лопатка имеет зазор как относительно диска 4, так и относительно пальца 6, и поэтому сохраняет возможность поворота относительно оси штифта, закрепленного в ребордах. Такое крепление благоприятно сказывается на вибрационном состоянии лопатки, поскольку большая подвижность соединения по сравнению с соединением «ласточкин хвост» позволяет значительно лучше демпфировать возникающие в работе колебания.

4.4. Статоры осевых компрессоров

4.4.1. Корпус компрессора

Статор компрессора обычно состоит из нескольких основных частей, которые в зависимости от назначения и выполняемой функции могут называться:

- корпус входной;

- корпус с регулируемыми и неподвижнымиНА;

- корпус отборов;

- корпус задней опоры.

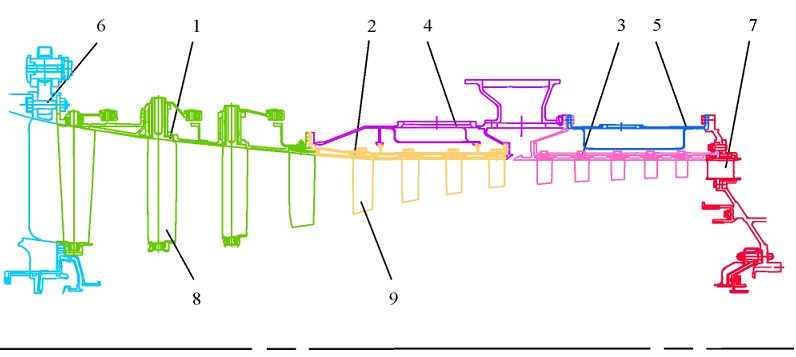

В двух- и трехкаскадных компрессорах роль входных корпусов выполняет разделительный корпус. Пример статора компрессора представлен на рис. 4.16.

Рис. 4.16. Статор КВД двигателя ПС-90А:

1 - корпус с регулируемыми НА; 2, 3 - корпус с неподвижными НА; 4 - корпус перепуска и отборов; 5 - корпус обдува; 6 - разделительный корпус с деталями передней опоры;

7 - корпус КС со спрямляющим аппаратом компрессора; 8 - подвижные лопатки НА;

9 - неподвижные лопатки НА

Внутри корпуса крепятся опоры ротора, НА. Снаружи на обечайке и фланцах монтируются агрегаты (топливные и масляные насосы и т.п.), трубопроводные и электрические коммуникации, приводы механизации компрессора, узлы подвески двигателя к самолету. На корпусе выполнены специальные отверстия для отбора воздуха на различные нужды и смотровые люки для периодического контроля в эксплуатации рабочих и направляющих лопаток.

Статор воспринимает разнообразные нагрузки:

- осевые силы;

- гироскопические усилия;

- силы давления;

- массу и силы инерции ротора;

- изгибные и крутящие моменты от сопрягаемых деталей;

- тепловые деформации.

К статору предъявляются ряд специфических требований:

- герметичность;

- локализация возможного разрушения роторных деталей;

- простота изготовления и монтажа НА и различных агрегатов;

- обеспечение минимальных радиальных зазоров на всех режимах работы двигателя.

Корпусы компрессора обычно представляют собой кольцевые цилиндрические или конические детали с фланцами на переднем и заднем торцах для крепления корпусов между собой.

Корпус входной представляет собой силовой неразъемный корпус, предназначенный для передачи усилий от передней опоры компрессора. Может применяться конструкция, когда в силовую схему включаются лопатки BHA, что уменьшает габариты и массу компрессора. Для увеличения запасов газодинамической устойчивости может применяться конструкция с регулируемой выходной кромкой BHA. Внутри стоек размещают коммуникации подвода к деталям опоры и отвода от них масла, а также воздуха на наддув уплотнений и обогрев обтекателя.

Корпусы с НА (рис. 4.17) представляют собой кольцевые детали, в которых закреплены лопатки НА подвижные и неподвижные.

Рис. 4.17. Корпус с регулируемыми лопатками НА:

1 - корпус; 2 - лопатки НА; 4 - кольца привода НА

Эти корпусы формируют проточную часть компресcopa и реализуют силовую связь между разделительным (входным) корпусом и корпусом камеры сгорания. В передней части корпуса компрессора для увеличения запасов газодинамической устойчивости применяют НА, регулируемые по специальной программе. Корпус 1 с регулируемыми НА чаще всего выполняют с продольным разъёмом для облегчения сборки компрессора. Лопатки 2 связаны друг с другом кольцами 4, которые, в свою очередь, соединены механизмом привода.

Корпус отборов представляет собой деталь, расположенную над корпусом с НА и образующая с ним кольцевую полость со щелью отбора. На корпусе выполняются отверстия для отбора сжатого воздуха. Воздух расходуется на различные нужды: наддув опор двигателя, охлаждение или обогрев различных узлов. Воздух отбирается из проточной части компрессора через отверстия в корпусе с НА или из кольцевой щели, образованной двумя последовательными корпусами c HA.

Корпус задней опоры компрессора обеспечивает силовую связь между компрессором и камерой сгорания. Внутри корпуса размещена задняя опора компрессора. Корпус представляет собой два кольца, соединенные между собой радиальными связями, которыми являются либо лопатки спрямляющего аппарата 4 последней ступени компрессора, либо специально спрофилированные стойки на входе в КС.

4.4.2. Направляющие аппараты

Лопатки НА по способу закрепления в корпусе делятся на консольные и двухопорные.

Неподвижные консольные лопатки крепятся к корпусу или кольцу НА чаще всего хвостовиками типа «ласточкин хвост». Установка НА с хвостовиками такого типа показано на рис. 4.18, а.

Рис. 4.18. Двухопорная неподвижная лопатка НА:

а - с креплением внутреннего кольца гайками; б - с креплением внутреннего кольца заклепками; в - с внутренним кольцом, сформированным полками лопаток;

1 - лопатка НА; 2 - кольцо внутреннее; 3 - гайка; 4 - заклепка; 5 - прирабатываемое покрытие; 6 - отверстия для болтового соединения с сопряженным корпусом

Еще один способ крепления направляющих лопаток в корпусе представлен на рис. 4.18, б, в. В этом случае лопатки или группы лопаток, соединенные в сектор, имеют специальные заплечики. Лопатки заводятся в специально спрофилированный кольцевой паз в корпусе. В этом случае корпус (или кольцо НА) обычно имеет разъемы для облегчения сборки узла. Очень редко каждую лопатку соединяют с корпусом сваркой или пайкой.

4.5 Характеристики применяемых материалов

В компрессоре применяются четыре основные группы материалов:

- алюминиевые сплавы - в диапазоне температур, не превышающих 250°С;

- титановые сплавы - в диапазоне температур, не превышающих 500°С;

- стали и жаропрочные сплавы - в диапазоне температур, превышающих 450...500°С;

- полимерные композиционные материалы - в диапазоне температур, не превышающих 150...250°С.

КОМПРЕССОРЫ ГТД