КОНСТРУКТИВНЫЕ И СИЛОВЫЕ СХЕМЫ НАЗЕМНЫХ ГТД

Лекция 3

КОНСТРУКТИВНЫЕ И СИЛОВЫЕ СХЕМЫ НАЗЕМНЫХ ГТД

Рассмотренные типы наземных и морских ГТД могут быть выполнены с помощью различных конструктивных схем.

3.1. Одновальные ГТД

Одновальная схема является классической для наземных ГТД и применяется во всем диапазоне мощности от 30 кВт до 350 МВт. По одновальной схеме могут быть выполнены ГТД простого и сложного циклов, в том числе и парогазовые установки (ПГУ).

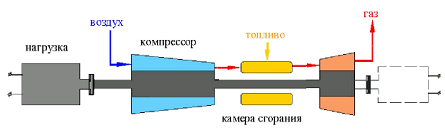

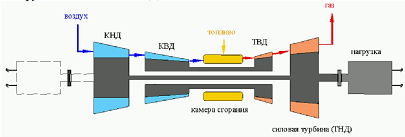

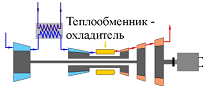

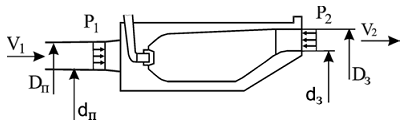

Конструктивно одновальный наземный ГТД аналогичен одновальным авиационным ТВД и вертолетным ГТД и включает компрессор, КС и турбину (рис. 3.1).

Рис. 3.1. Принципиальная схема одновального ГТД.

Расширение газа в турбине одновального наземного ГТД происходит практически до атмосферного давления, поэтому мощность турбины значительно больше мощности компрессора, а избыточная мощность с вала ГТД передается потребителю. Вал отбора мощности может быть выполнен как со стороны компрессора, так и со стороны турбины. Это обеспечивает большую гибкость при компоновке ГТД в составе различных объектов применения.

Одновальная схема проста по конструкции. Она имеет минимальное количество опор, подшипников, уплотнений. В одновальных промышленных ГТД нет дорогостоящих узлов CT (силовая турбина) и задней опоры, газовода между турбиной газогенератора и CT, что существенно снижает стоимость ГТД.

Недостатки схемы обусловлены соединением вала турбокомпрессора ГТД и приводимого оборудования. При загрузке с переменной частотой вращения линии рабочих режимов компрессора одновального ГТД зависят от характера функции мощность загрузки - частота вращения (N=f(n)), а также от температуры на входе в ГТД. Это вызывает трудности регулирования ГТД, поддержания необходимых запасов устойчивости компрессора и приемлемого температурного состояния двигателя.

Недостатком одновальной схемы является также большая потребная мощность стартера.

По причине указанных особенностей одновальные ГТД в настоящее время практически не применяются для механического привода. В конце 1950-х - начале 1960-х гг. они использовались на газопроводах, но затем были полностью заменены на ГТД со свободной турбиной.

Основное применение ГТД одновальной схемы - это привод электрогенераторов с постоянной частотой вращения.

Важнейшим преимуществом энергетических ГТД одновальной схемы является высокая точность поддержания частоты вращения, определяющая высокое качество электроэнергии.

Запуск ГТД может осуществляться от приводимого генератора, работающего во время запуска в режиме электродвигателя.

При работе одновального ГТД в составе ПГУ (парогазовая установка) выполняется регулирование (прикрытие) BHA компрессора на дроссельных режимах для поддержания постоянной температуры газов на выхлопе ГТД, что благоприятно сказывается на КПД парового контура и энергетической установки в целом.

3.2. ГТД со свободной силовой турбиной

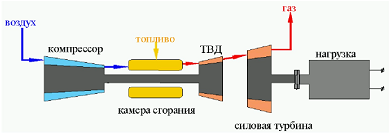

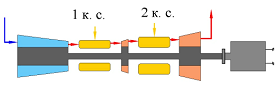

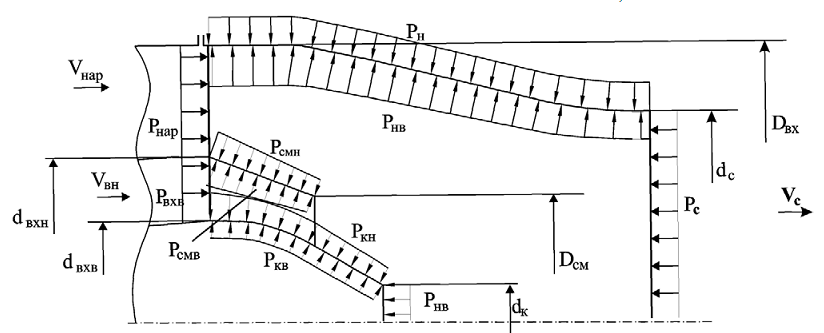

Схема ГТД со свободной CT показана на рис. 3.2.

Рис. 3.2. Принципиальная схема одновального ГТД (ГТУ-16П).

В этой схеме турбина разделена на два каскада. Первый каскад - ТВД - используется для привода компрессора, а второй каскад - свободная CT - приводит нагрузку (нагнетатель, электрогенератор, насос и т.д.). ТВД и CT механически не связаны и имеют возможность вращаться с различной частотой.

Компрессор, КС и ТВД образуют единый конструктивный модуль - газогенератор (турбокомпрессор ВД), который служит для подачи рабочего газа с заданными параметрами на свободную СТ. Частота вращения газогенератора определяется потребным расходом воздуха для обеспечения заданной мощности ГТД. Частота вращения CT определяется нагрузкой. Независимость частот вращения газогенератора и CT обуславливает основные преимущества данной схемы:

- универсальность применения ГТД для привода различных нагрузок как с постоянной, так и с переменной частотой вращения;

- стабильность протекания линии рабочих режимов на характеристике компрессора при изменении условий загрузки CT и атмосферных условий;

- меньшая потребная мощность пускового устройства.

Основными недостатками схемы со свободной CT являются усложнение и удорожание конструкции по сравнению с одновальной схемой А в случае привода электрогенератора- также и меньшая точность поддержания частоты вращения CT при резких колебаниях загрузки и на переходных режимах.

В связи с общей тенденцией развития ГТД в направлении повышения степени сжатия, а также сложностью разработки однокаскадных высоконапорных компрессоров в настоящее время газогенератор (турбокомпрессор) часто выполняют двухвальным, аналогично двухвальному газогенератору ТРДД. Для промышленных ГТД со свободной CT более точным будет использование термина «двухвальный турбокомпрессор», так как значительное количество наземных ГТД, конвертированных из авиационных ТРДД, созданы на базе одновального газогенератора и модифицированного каскада низкого давления (КНД и ТНД) базового двигателя с добавлением вновь спроектированной СТ.

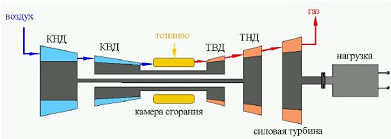

На рис. 3.3 показаны примеры ГТД с двухкаскадным турбокомпрессором и CT.

Рис. 3.3. Принципиальная схема ГТД со CT и с двухкаскадным турбокомпрессором (ПС-90А).

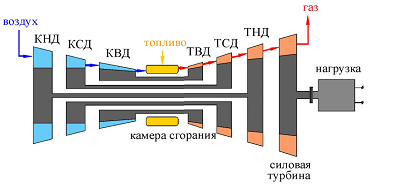

На базе трехвальных авиационных ТРДД возможно создание наземных ГТД со свободной CT, имеющих трехвальный турбокомпрессор. На рис. 3.4 показана принципиальная схема единственного в мировой практике серийного промышленного ГТД, выполненного по данной схеме.

Рис. 3.4. Принципиальная схема ГТД с CT с двухкаскадным турбокомпрессором (НК-36СТ).

Отмеченные выше существенные недостатки схемы ГТД со свободной CT в энергетическом применении вынуждают разработчиков ГТД создавать для привода электрогенераторов одновальные модификации двигателей путем исключения узла CT с задней опорой и подстановки дополнительной ступени к турбине газогенератора.

3.3. ГТД со «связанным» КНД

Схемы ГТД со «связанным» КНД показаны на рис. 3.5.

Рис. 3.5. Принципиальная схема ГТД со «связанным» КНД с двухкаскадным турбокомпрессором.

В отличие от рассмотренных выше схем со свободной турбиной, в которых количество каскадов турбины всегда на единицу больше, чем количество каскадов компрессора, в схеме со «связанным» КНД количество каскадов компресcopa и турбины одинаково.

Для привода КНД используется CT, а ТНД отсутствует. Данная схема позволяет существенно удешевить многовальные ГТД из-за исключения одного каскада турбины, уменьшения количества опор, подшипников и уплотнений.

Схема со «связанным» КНД удобна для конверсии многовальных авиационных ТРДД с высокой степенью двухконтурности в промышленные ГТД, поскольку позволяет максимально использовать материальную часть базовых двигателей. В данном случае используется не только газогенератор, но и каскад НД базового двигателя с трансмиссией. КНД базового ТРДД (вентилятор и подпорные ступени) модифицируются для наземного применения, а турбина вентилятора используется и как силовая, и как привод КНД. Высокая степень унификации с базовым авиадвигателем позволяет дополнительно удешевить ГТД за счет увеличения серийности производства значительной части деталей или использования деталей базовых авиадвигателей, отработавших летный ресурс.

Схема со «связанным» КНД имеет возможность привода нагрузки как со стороны компрессора, так и со стороны турбины. Как привод электрогенератора данная схема по точности поддержания частоты вращения CT занимает промежуточное положение между схемами со свободной CT и одновальной схемой.

Недостатки схемы - необходимость согласования характеристик КНД и загрузки, сложность обеспечения устойчивости КНД, особенно при работе CT с постоянной частотой вращения в энергетическом применении. Для обеспечения устойчивости применяются поворотные BHA и НА КНД и перепуск воздуха из-за КНД в атмосферу.

3.4 Конструктивные особенности ГТД сложных циклов

Из-за наличия дополнительных специфических узлов конструктивный облик ГТД сложных циклов существенно отличается от ГТД простого цикла. К таким узлам относятся промежуточные охладители, теплообменники-рекуператоры, дополнительные КС, системы впрыска воды и пара в газовоздушный тракт ГТД и др.

ГТД регенеративного цикла имеет достаточно сложную систему трубопроводов подвода и отвода воздуха и газа к рекуператору. Кроме этого, меняется конструкция узла КС: вводятся фланцы отвода и подвода воздуха. ГТД регенеративного цикла достаточно широко применялись в1950-1970 г.г. в классе мощности до 25 МВт.

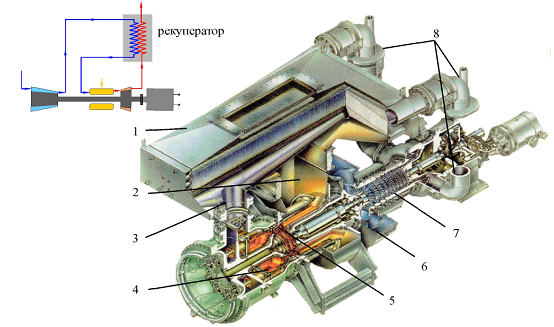

Поскольку ГТД первых поколений имели относительно низкую степень сжатия, применение регенерации тепла позволяло повысить их экономичность до 25 %. Регенеративный цикл используется в современных и перспективных малоразмерных ГТД - в них сложно реализовать высокую степень сжатия с высоким КПД. На рис. 3.6 показан новейший одновальный энергетический ГТД с рекуператором мощностью 4,6 МВт.

Рис. 3.6. Конструктивная компоновка перспективного одновального ГТД с рекуператором мощностью 4,6 МВт:

1 - рекуператор; 2 - канал подвода газа от турбины к рекуператору; 3 - канал подвода воздуха от рекуператора к КС; 4 - выносная КС; 5 - турбина; 6 - входное устройство;

7 - компрессор; 8 - трубопроводы подвода воздуха от компрессора к рекуператору.

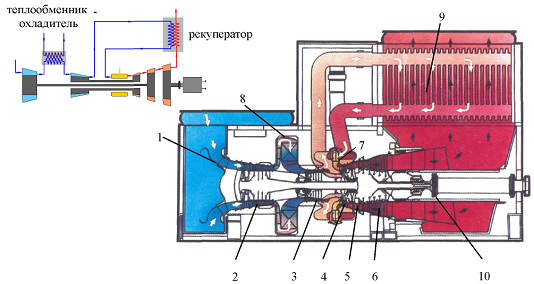

На рис. 3.7 показан ГТД мощностью 25 МВт c традиционной компоновкой узлов и системы отвода и подвода воздуха к рекуператору. Двигатель работает по более сложному циклу с промежуточным охлаждением и регенерацией тепла. ГТД имеет высокую экономичность не только на номинальном, но и на глубоких дроссельных режимах. Такая экономичность обеспечивается поддержанием постоянной температуры перед рекуператором при снижении мощности за счет регулирования («прикрытия») CA свободной СТ.

Рис. 3.7. ГТД с промежуточным охлаждением и регенерацией

мощностью 25 МВт:

1 - входное устройство; 2 - КНД; 3 - КВД; 4 - ТВД; 5 - ТНД; 6 - CT; 7 - КС;

8 - теплообменник-охладитель; 9 - рекуператор; 10 - вал отбора мощности

Промежуточный охладитель выполнен в виде компактного воздушно-жидкостного теплообменника, расположенного между КНД и КВД по периметру вокруг двигателя.

Промежуточное охлаждение может быть осуществлено также при впрыске воды за КНД: происходит отбор тепла от воздуха при испарении капель воды в канале между КНД и КВД и в первых ступенях КВД. Для быстрого испарения система распыла должна обеспечивать дробление капель до размера менее 20 мкм.

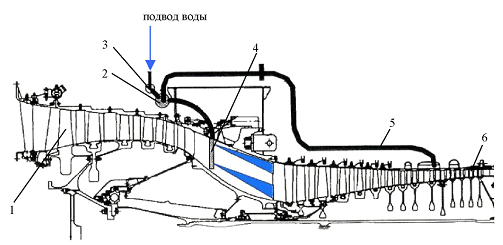

На рис. 3.8 показана система распыла воды в канале между КНД и КВД.

Рис. 3.8. Система промежуточного охлаждения впрыском воды

за КНД в ГТД:

1 - КНД; 2 - воздушный коллектор; 3 - водяной коллектор; 4 - форсунки мелкого распыла воды; 5 - отбор воздуха за 8 ступ. КВД для системы распыла воды; 6 – КВД.

Впрыск воды осуществляется обычно при высоких температурах атмосферного воздуха и позволяет значительно повысить мощность ГТД при некотором росте эффективного КПД. Так, при tН=+3О°С мощность увеличивается на 20 %.

На рис. 3.9 показан энергетический ГТД, работающий по циклу с промежуточным охлаждением мощностью 100 МВт.

Рис. 3.9. ГТД с промежуточным охлаждением воздуха в теплообменнике мощностью 100 МВт.

Охлаждение воздуха за КНД осуществляется в воздушно-жидкостном или в воздухо-воздушном теплообменнике.

ГТД, работающие по циклу с промежуточным подогревом в процессе расширения, включают дополнительную КС, расположенную после части ступеней турбины. На рис. 3.10 показан одновальный энергетический ГТД мощностью 260 МВт, выполненный по данной схеме.

Рис. 3.10. ГТД с промежуточным подогревом мощностью 260 МВт.

Дополнительная (вторая) КС расположена после первой ступени турбины. Для компенсации снижения КПД цикла применена повышенная степень сжатия реализованная в 22-ступенчатом однокаскадном компрессоре.

Двигатели, работающие по циклу с впрыском пара, оборудуются системой подачи пара в КС и, в ряде случаев, в тракт турбины. Часть пара, впрыскиваемого в КС, подается непосредственно в зону горения через объединенные топливно-паровые форсунки для снижения эмиссии окислов азота. Это так называемый экологический впрыск, величина которого примерно равна расходу топлива. Основная часть пара впрыскивается обычно в диффузор КС и называется энергетическим впрыском.

3.5 Силовые схемы ГТД

При работе ГТД все его детали и узлы испытывают воздействие разнообразных нагрузок газовых, центробежных, инерционных, вибрационных, акустических, от температурных деформаций, от крутящих и изгибающих моментов и др. Усилия от этих нагрузок передаются от детали к детали. В итоге усилия суммируются и передаются на внешнюю подвеску двигателя или взаимно компенсируются («уничтожаются») без передачи на наружные элементы ГТД.

Детали и узлы, которые воспринимают основные внутренние усилия и по которым осуществляется их дальнейшая передача, называют силовыми. Совокупность силовых деталей и узлов определяет силовую схему двигателя.

Силовая схема двигателя во многом зависит от конструктивных особенностей его узлов - компрессора, камеры сгорания и турбины, сопла, опор ротора, а также от выбора схемы крепления двигателя к раме (наземные ГТУ).

Как правило, при прочностных расчетах силовые схемы корпусов и роторов рассматривают отдельно. При анализе работы деталей, входящих в силовую схему ГТД, необходимо учитывать их температурное состояние. Часть деталей нагрета до высокой температуры и, следовательно, температурные деформации этих деталей могут являться дополнительными нагружающими факторами.

Силовая схема ГТД позволяет представить общую картину взаимодействия отдельных силовых элементов двигателя, помогает определить усилия, действующие на конкретную деталь, что необходимо для оценки прочности и жесткости конструкции.

3.5.1. Усилия, действующие в ГТД

В ряде случаев усилия, действующие на детали ГТД, замыкаются внутри детали и внешне не проявляются. Это прежде всего относится к деталям, работающим в поле центробежных сил (диски, валы, рабочие лопатки компрессора и турбины). Такие усилия называются внутренними.

Усилия в узлах ГТД в основном передаются на соседние элементы силовой схемы, частично замыкаются внутри двигателя, а частично передаются через детали системы подвески на раму.

Усилия, не замыкающиеся внутри двигателя, называют свободными.

Основные нагрузки можно разделить на три группы по природе возникновения:

-газовые- обусловлены перепадом давления в газовом тракте двигателя и изменением скорости и направления газового потока;

- массовые (силы инерции и инерционные моменты) - возникают при вращении роторов двигателя, при наличии статического и динамического дисбалансов роторов;

- температурные - возникают из-за неравномерного нагрева и/или охлаждения деталей, различного коэффициента линейного расширения их материалов, а также при стеснении температурных деформаций.

Силы и моменты, действующие на узлы и детали двигателя, можно разделить на несколько видов по характеру деформации:

- растягивающие или сжимающие силы - возникают вследствие давления газов на детали двигателя и от действия центробежных сил вращающихся масс;

- изгибающие моменты - возникают от газовых сил, масс узлов и деталей, а также от инерционных сил;

- крутящие моменты - возникают в роторах от действия воздуха и газов на рабочие лопатки компрессора и турбины и в корпусных деталях от действия воздуха и газов на направляющие лопатки компрессора и сопловые лопатки турбины.

В зависимости от направления действия нагрузки могут быть разделены на осевые и поперечные, действующие в вертикальной и горизонтальной плоскостях. Моменты различного происхождения могут действовать вокруг всех трех осей - продольной (совпадающей с осью двигателя), вертикальной и горизонтальной.

3.5.1.1. Осевые газовые силы

Осевое усилие Ро, возникающее на элементах конструкции двигателя от газовых сил, определяется как сумма сил статических Рс и динамических Pд:

Ро=Рс+Pд.

Статические силы возникают из-за изменения статического давления Рс газа во входном и выходном сечении элемента. Газодинамические силы возникают из-за изменения импульса газа (воздуха) при прохождении его через рассматриваемый элемент конструкции.

В общем случае усилие от статического давления определяется как:

Pc=pF.

где p - статическое давление в рассматриваемом сечении;

F - площадь рассматриваемого сечения.

Динамическое усилие от изменения импульса газа определяется как:

Pд=m(V2-V1)

где m - расход газа (воздуха);

V1 и V2 - скорость газа (воздуха) во входном и выходном сечениях рассматриваемого элемента.

Рассмотрим определение осевых сил в отдельных узлах и деталях ГТД. За положительное направление сил примем направление движения воздуха (газа) в проточной части двигателя.

Входное устройство двигателя

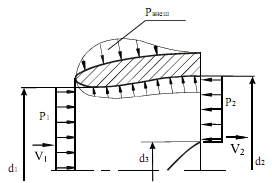

Определяем усилие на внутреннюю стенку входного устройства (рис. 3.11).

Выбраны два сечения I-I - входное и II—II - выходное. Из газодинамического расчета в сечениях известны скорости воздуха (Vl, V2) и статические давления (Р1, Р2).

Рис. 3.11. Схема действия статических сил во входном устройстве.

Равнодействующая сил статического давления:

,

где - площади входного и выходного сечений.

Кроме того, на внешнюю стенку входного устройства действует осевая сила Рв, получающаяся от давления Рвнеш воздуха на наружную стенку обтекателя (определяется расчетом или продувкой входного устройства в аэродинамической трубе).

Таким образом, суммарная осевая сила, действующая на входное устройство двигателя, рассчитывается следующим образом:

Рову=Рс+Pд+Pв.

Осевой компрессор дискового типа

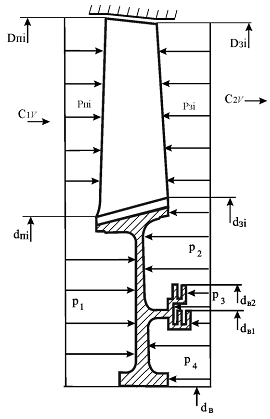

Для осевого компрессора дискового типа приложенная к ротору осевая сила определяется следующим образом (рис. 3.12):

,

где - осевая сила, действующая на каждое рабочее колесо.

Осевая сила, действующая на отдельное рабочее колесо определяется следующим образом:

,

где Pci - сумма статических давлений, действующих на рабочее колесо;

Рдi - газодинамическое усилие, вызванное изменением импульса воздуха при прохождении через лопатки.

Рис. 3.12. Схема действия статических сил на рабочее колесо

осевого компрессора.

Осевое усилие на отдельном рабочем колесе осевого компрессора определяем как:

Конструктивно изменяя диаметральное pacположение лабиринтов, можно довольно в широких пределах варьировать величину осевой силы, действующей на диск. Таким методом широко пользуются при отстройке суммарного осевого усилия, передаваемого на опору.

Осевое усилие, действующее на лопатки НА компрессора осевого типа, определяется аналогичным способом.

Камера сгорания

Осевые усилия, действующие на КС определяются как сумма приложенных к ней статических и динамических усилий.

Для КС, изображенной на рис. 3.13, осевая сила, действующая на внутренние поверхности:

,

где Pl, Vl, P2, V2 - статические давления и скорости воздуха и газа на входе и выходе из КС;

mв - расход воздуха на входе в КС;

mг - расход газа на выходе из КС;

Dn, dn, Dз, dз - геометрические размеры КС на входе и выходе.

Рис. 3.13. Схема действия осевых сил на КС.

Турбина

Осевое усилие от газовых сил, действующее на рабочее колесо и сопловые аппараты турбины, определяется точно так же, как и для компрессора, при этом осевая сила турбины всегда направлена в сторону сопла.

Сопло

Осевое усилие, действующие на сопло, определяется как сумма осевых составляющих статических сил, действующих на разные элементы сопла, и динамических усилий потока воздуха (рис. 3.14).

Рис. 3.13. Схема действия сил на реактивное сопло двухконтурного двигателя с внутренним смещением потоков

В наиболее сложном случае двухконтурного двигателя с внутренним смешением потоков осевая сила может быть определена следующим образом (для простоты расчетов примем, что смешение потоков воздуха наружного контура и газа внутреннего контура происходит мгновенно в плоскости смешения):

где - суммарное осевое усилие, действующее на сопло;

- сумма осевых составляющих статических усилий, действующих на разные элементы сопла;

- сумма динамических усилий потока воздуха и газа.

В свою очередь:

где - осевая равнодействующая сил статического давления на входе в сопло;

- осевая равнодействующая сил статического давления на выходе из сопла;

- осевая составляющая сил статического давления на внутренний и наружный корпуса сопла;

- осевая равнодействующая сил статического давления на наружную стенку сопла;

- осевая составляющая сил статического давления на стенку смесителя.

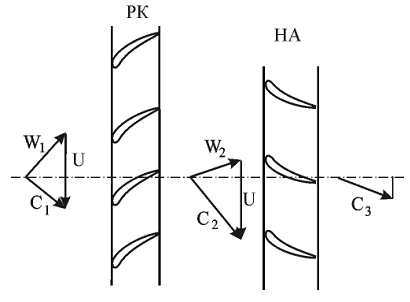

3.5.1.2. Крутящие моменты от газовых сил

С достаточной точностью крутящие моменты от газовых сил, возникающие на лопатках рабочих колес (PK) и НА можно вычислить на основе треугольников скоростей на среднем радиусе ступени перед и за соответствующими элементами. Таким образом, для PK и НА компрессора (рис.3.14) расчетные формулы можно записать следующим образом:

где m - расход воздуха (газа);

, , - средний радиус проточной части перед и за PK или НА;

, , - окружная скорость воздуха (газа) на среднем радиусе.

Рис. 3.14. Определение крутящего момента на лопатках компрессора

Как видно из формул, крутящие моменты равны разности моментов количеств движения воздуха относительно оси вращения ротора.

Для PK момент имеет положительный знак, что означает подвод энергии к воздушному потоку и увеличение кинетической энергии вращательного движения воздуха. Окружное усилие и момент на рабочем колесе от воздействия воздуха направлены против направления вращения.

Для НА момент получается с отрицательным знаком, что означает уменьшение кинетической энергии вращательного движения и переход ее в давление. Окружное усилие и момент, действующие на НА, направлены в сторону вращения PK.

Крутящие моменты, действующие на ротор и корпус компрессора, суммируются, начиная с первой ступени. Наибольшие крутящие моменты действуют за последней ступенью компрессора. Крутящий момент для любого промежуточного сечения ротора или корпуса определяется как сумма моментов всех предыдущих ступеней. Расчет этих моментов необходим для оценки прочности элементов конструкций ротора и корпуса.

3.5.1.3. Инерционные силы и моменты

Инерционные силы и моменты возникают в деталях двигателя от статической и динамической неуравновешенности роторов.

Неуравновешенные силы и моменты роторов двигателя передаются на корпуса через подшипниковые опоры. Направление действия этих сил меняется во времени, а величины этих сил пропорциональны квадрату частоты вращения ротора.

Благодаря высокой точности балансировки роторов амплитуды этих сил и моментов невелики. Однако, действуя с высокой частотой, они способны вызывать вибрации корпусов и усталостные повреждения в них.

3.6. Силовые схемы роторов

Силовые схемы роторов отличаются следующим:

- способом соединения дисков ступеней компрессора и турбины между собой;

- числом и расположением опор;

- способом соединения роторов турбины и компрессора для передачи крутящего момента и осевых сил;

- способом фиксации осевого положения роторов, исключающего их смещение и нарушение осевых и радиальных зазоров между элементами ротора и корпуса двигателя.

В зависимости от числа опор различают двух-, трех-, четырехопорные роторы, а в зависимости от числа роторов - одно-, двух- и трехвальные двигатели. Двухопорные роторы применяются при относительно коротких и жестких роторах компрессора и турбины, чаще всего - в системе газогенератора. Трехопорные роторы применяются в конструкциях многоступенчатых компрессоров и турбин, чаще всего - в системе наружных каскадов двух- или трехвальных двигателей.

Радиально-упорный подшипник, воспринимающий разность осевых нагрузок на компрессор и турбину, стараются расположить исходя из соображений его наименьшей тепловой напряженности, т.е. в «холодной» части двигателя, например в передней части компрессора.

Силовые схемы роторов ГТД наземного применения значительно проще. Как правило, они включают в себя одновальный ротор ВД базового авиационного двигателя (с высокой степенью унификации конструктивных решений) или новый специально разработанный ротор.

3.7. Силовые схемы статоров

Силовые корпуса двигателей предназначены для восприятия и суммирования усилий, действующих в ГТД.

К силовым корпусам ГТД относят корпуса компрессора, камеры сгорания, турбины, а также корпуса опор. Все эти корпуса собираются в единую конструкцию - статор с помощью фланцев, которые соединяются болтами, шпильками, штифтами. К силовым корпусам крепятся входные и выходные устройства двигателя, коробки приводов, корпуса наружного контура, устройства форсирования и реверса тяги. На силовых корпусах размещаются узлы крепления двигателя к самолету или к подмоторной раме.

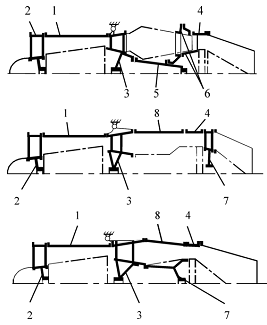

Силовые схемы статоров одноконтурных двигателей различаются в основном по виду связи корпусов компрессора, камеры сгорания, турбины и опоры заднего подшипника ротора. На рис. 3.15 приведены четыре типовые схемы статоров одноконтурного двигателя с трехопорным ротором.

Рис. 3.15. Типовые схемы статоров одноконтурных двигателей:

а - с «внутренней» связью; б - с «наружной» связью; в — с комбинированной связью;

1 — корпус компрессора; 2 - корпус переднего подшипника; 3 - корпус среднего подшипника; 4 — корпус турбины; 5 — корпус заднего подшипника; 6 - корпус газосборника; 7 - корпус заднего подшипника; 8 - корпус камеры сгорания

На всех схемах корпус 1 компрессора непосредственно связан с корпусом 2 переднего подшипника и корпусом 3 среднего подшипников ротора. На схеме а корпус турбины 4 связан с корпусом среднего подшипника ротора через корпус 5 заднего подшипника ротора и корпус 6 газосборника. На схеме б задний подшипник расположен за турбиной и его корпус 7 через корпус турбины и корпус 8 камеры сгорания связан с корпусом среднего подшипника ротора. На схеме в изображена разветвленная связь корпусов, при которой к корпусу среднего подшипника ротора независимо крепят корпус заднего подшипника ротора, а через корпус камеры сгорания корпус турбины.

В настоящее время нашли широкое применение силовые схемы статоров типа б и в. Силовая схема типа а широко не распространена на двигателях с прямым потоком газа ввиду относительно небольшой жесткости и сложности конструктивного выполнения. Однако она применяется на двигателях с петлевым потоком газа, к примеру, на промышленных ГТД или двигателях малой мощности.

3.8. Опоры роторов ГТД

Опоры ГТД служат для передачи усилия от вращающихся роторов к корпусам. Опоры воспринимают значительные статические и динамические усилия от валов двигателя. Они должны обеспечивать достаточную жесткость силовой схемы двигателя и необходимое центрирование валов во всем диапазоне реализуемых нагрузок.

В настоящее время получили распространение следующие типы опор:

- опоры жесткого типа, воспринимающие усилия во всех направлениях;

- упруго-демпферные опоры, устанавливаемые преимущественно на радиальные подшипники;

- опоры межроторного типа.

К преимуществам опор первого типа можно отнести достаточно простую конструкцию, возможность передачи значительных осевых и радиальных усилий. Недостатком жестких опор является их большая чувствительность к температурному градиенту, что приводит к значительному изменению посадки наружных колец подшипников. К опорам жесткого типа предъявляются высокие требования по точности механической обработки посадочных мест под подшипники.

К преимуществам опор второго типа можно отнести возможность самоустановки опоры в процессе работы, меньшую массу, чем у опор первого типа, возможность некоторого демпфирования передаваемых усилий, меньшую чувствительность к температурным градиентам. Недостатки опор данного типа - относительная сложность конструкции, ограничение использования из-за гибкости. Проявление динамических явлений в таких опорах требует их доводки в процессе разработки.

Опоры межроторного типа не нуждаются в прямой связи с корпусами двигателя. Они передают нагрузку на силовые корпуса через тот ротор, на который опираются. Опоры этого типа наиболее компактны, но требуют серьезной конструктивной проработки и доводки. Они имеют самую сложную систему подачи и отвода масла к подшипнику - детали систем подвода и отвода масла размещаются во вращающихся валах.

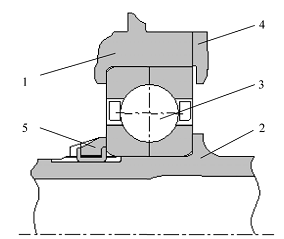

В общем случае в своем составе опора ГТД (рис. 3.16) обязательно содержит основные элементы - статорную и роторную части и подшипник.

Рис. 3.16. Опора ГТД:

1 - статорная часть опоры; 2 - роторная часть опоры; 3 - подшипник;

4 - фланец; 5 - опорная гайка

Статорная (корпусная) часть 1 опоры - передает усилия от неподвижного кольца подшипника на корпуса двигателя. Роторная часть 2 опоры - передает усилия от ротора двигателя на подвижное кольцо подшипника. Подшипник 3 опоры - сопрягает подвижный ротор и неподвижный корпус, передает усилия от роторной к статорной части опоры. Все эти элементы опоры являются силовыми, они обеспечивают передачу усилий от ротора на статорную часть двигателя.

Кроме силовых элементов в состав опоры могут входить отдельные элементы систем обеспечения работоспособности подшипника, а именно:

- детали уплотнений масляной полости;

- детали системы смазки подшипника;

- детали наддува уплотнений масляной полости;

- детали системы охлаждения опоры.

Деталями и узлами двигателя вокруг каждой опоры создается замкнутое пространство, в котором организована подача масла на подшипники и откачка масла. Это замкнутое пространство называется масляной полостью опоры. Нередко конструкция двигателя предусматривает одну масляную полость для нескольких опор.

3.9. Конструкция подвесок наземных ГТД

Конструктивное исполнение систем подвесок ГТД на наземных установках многообразно. Часто в комплект поставки наземных ГТУ входит и силовая рама, на которой закреплен двигатель. Таким образом, на заводе-изготовителе производится полный монтаж ГТД на силовой раме с установкой элементов системы подвески. Транспортируется и монтируется на месте уже готовый модуль ГТУ. Пример такого исполнения рассмотрим на установке ГТУ-16П (рис. 3.17).

Рис. 3.17 Установка ГТУ-16П:

1 и 2 - кронштейны; 3 и 4 - тяги подвески; 5 - опорная лапа; 6 - втулка; 7 - рама;

8 - штырь; 9 - сферический подшипник

Рама двигателя представляет собой сварную конструкцию из стальных катаных профилей, на которой смонтированы кронштейны 7, 2 крепления тяг 3, 4. Рама имеет четыре опорные лапы 5 для крепления ее на раме ГТУ или в транспортировочном контейнере. На торцах рамы приварены втулки 6 для установки колес при монтаже двигателя на раму ГТУ. Для исключения перемещения в осевом направлении двигатель фиксируется при помощи штыря 5, расположенного на силовом кольце задней опоры свободной турбины. Штырь входит в сферический подшипник 9, закрепленный на раме двигателя.

КОНСТРУКТИВНЫЕ И СИЛОВЫЕ СХЕМЫ НАЗЕМНЫХ ГТД