Выбор оснастки для обработки деталей

Содержание

Введение.........................................................................................................3

1 Анализ конструкции детали и технологии её изготовления..................4

1.1 Краткое описание детали, технические условия..................................4

1.2 Материал детали, химический состав и физико-механические свойства..........................................................................................................5

1.3 Качественный анализ технологичности конструкции детали............5

2 Выбор станка и анализ конструкции его типовых узлов.......................6

2.1 Выбор модели станка для обработки заданной детали, его технические характеристики и компоновка...............................................6

2.2 Анализ конструкции основных узлов станка.......................................7

2.2.1 Анализ конструкции шпиндельного узла и автоматической коробки скоростей.........................................................................................8

2.2.2 Конструкция механизма смены инструмента....................................9

2.2.3 Конструкция задней бабки................................................................10

2.2.4 Гидрооборудование станка................................................................10

3 Выбор оснастки для обработки деталей.................................................11

3.1 Выбор приспособления для закрепления детали...............................11

3.2 Выбор режущего и вспомогательного инструмента..........................15

3.3 Расчет режимов резания.......................................................................19

4 Наладка станка..........................................................................................24

4.1 Системы координат станка, приспособления, инструмента и детали...........................................................................................................25

4.2 Установка и закрепление детали в приспособлении.........................27

4.3 Наладка режущего инструмента..........................................................28

4.4 Разработка карты наладки станка.......................................................29

Заключение..................................................................................................31

Список литературы.....................................................................................32

Приложение.................................................................................................33

ВВЕДЕНИЕ

В данной курсовой работе рассматривается наладка станка с ЧПУ на обработку типовой детали. Подбирается режущий и вспомогательный инструмент. Разрабатывается расчетно-технологическая карта, рассчитываются режимы резания.

Пояснительная записка содержит 35 лист машинописного текста, с которых 8 рисунков и 5 таблиц. Приложение - 6 листов. Графическая часть составляет 2 листа формата А3 и 1 лист формата А2.

1 Анализ конструкции детали и технологии её изготовления.

1.1 Краткое описание детали, технические условия.

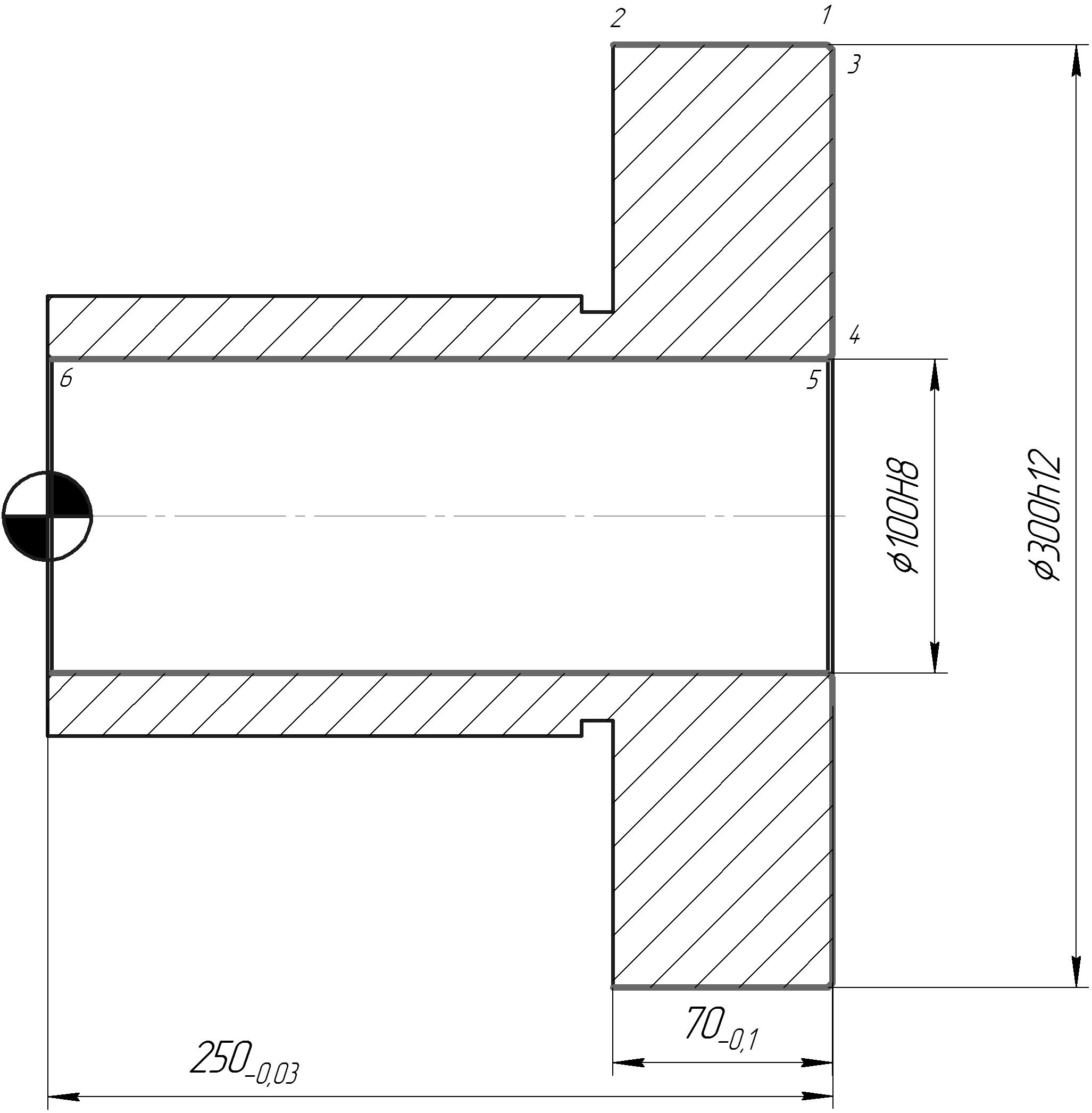

Деталь "Втулка" относится к группе тел вращения с габаритными размерами 300мм250мм. Деталь состоит из цилиндрического основания и цилиндрической бобышки. Цилиндрическое основание является черновой базой и имеет диаметр 300мм и высотой 70мм. На нем расположены 3 отверстия диаметром 30мм по диаметру 220 мм. через всю длинну детали имеется сквозное отверстие диаметром 100 мм. На цилиндрической поверхности бобышки диаметром 140h7 имеется технологическая канавка и резьбовое отверстие М12.

Деталь типа "Втулка" применяются в сверлильных приспособлениях (для центрирования и исключения возможности отвода сверла); для установки в шарикоподшипниковых соединениях, закрепления, ограничения износа и вылета сопрягаемых конструкций.

Рис. 1 Деталь «Втулка»

Технические условия:

1). Допуск биения торца фланца относительно 140h7-0,02 мм;

2). Допуск биения сквозного отверстия относительно 140h7-0,05 мм

3). Неуказанные предельные отклонения размеров: отверстий – по Н14, валов – по h14, остальных – ± НТ14/2.

Деталь “Втулка” изготавливается из углеродистой качественной конструкционной стали 45 ГОСТ 1050 – 88.

1.2 Материал детали, химический состав и физико-механические свойства.

Химический состав стали 45, %

Углерод С 0,42…0,5

Кремний Si 0,17..0,37

Марганец Mn 0.5…0,8

Медь Cu до 0,25

Сера S не более 0,04

Фосфор P не более 0,035

Хром Cr до 0,25

Никель Ni до 0,25

Физико-механические свойства.

В условии задания указана твердость детали НВ 260..280.

1.3 Качественный анализ технологичности конструкции детали.

Рассматривая конструкцию детали с точки зрения технологичности изготовления, замечаем следующее:

1). Все поверхности детали доступны и удобны при механической обработке.

2). Деталь прочная и жесткая, что позволяет применять оптимальные режимы резания и усилие закрепления детали.

3). Точность механически обрабатываемых поверхностей не превышает 7 квалитет, что позволяет вести механическую обработку детали на станках нормальной точности.

4). Шероховатость механически обрабатываемой поверхности Rа = 1,25 мкм по базе А, что требует производить отделочные операции.

5). Выполнение технических требований чертежа детали не представляет трудностей при выполнении принципа единства и преемственности баз в серийном производстве.

Учитывая вышеизложенное, можно заключить, что конструкция детали технологична.

2 Выбор станка и анализ конструкции его типовых узлов

2.1 Выбор модели станка для обработки заданной детали, его технические характеристики и компоновка.

Выбор обрабатывающего станка осуществляется в соответствии с методическими указаниями к курсовой работе по диаметру заготовки с таблицы №2 Рекомендуемые модели станков ЧПУ для обработки деталей типа дисков. В нашем случае Dmax=300 мм, по этому выбираем токарный станок 1740РФ3.

Станки модели 1740РФ3 предназначены для токарной обработки деталей в патроне или центрах деталей сложной конфигурации: обточки цилиндрических, конических и сферических поверхностей, подрезки торцев, прорезки различных канавок, нарезания резьбы, сверления, развертывания центральных отверстий, растачивания в условиях серийного, крупносерийного производства

Техническая характеристика токарно станка 1740РФ3:

Наибольший диаметр изделия, устанавливаемого над станиной, мм............................................................................................. 680

Наибольший диаметр обрабатываемого изделия, мм:

над суппортом ...........................................................................................400

над станиной .............................................................................................630

Наибольшая длина устанавливаемого изделия, мм:

в патроне....................................................................................................400

в центрах..................................................................................................1500

Наибольший диаметр сверления, мм ........................................................40

Конус в шпинделе шпиндельной бабки по ГОСТ 25557-82 Метр. 100 АТ7

Количество позиций в револьверной головке ..........................................12

Сечение устанавливаемых резцов, мм ...............................32 х 25; 32 х 32

Частота вращения шпинделя, об/мин (* – с поджимом задней бабкой) .............................................................................................10…2500 (1600*)

Наибольший рабочий ход суппорта, мм:

продольный..............................................................................................1520

поперечный ...............................................................................................385

Диапазон рабочих подач суппорта, мм/мин:

продольных ...................................................................................0,1...10000

поперечных ..................................................................................0,1...10000

Скорость быстрых перемещений суппорта, мм/мин:

в продольном направлении...................................................................10000

в поперечном направлении...................................................................10000

Конус в шпинделе задней бабки по ГОСТ 25557-82 ................Морзе № 6

Наибольший ход пиноли задней бабки, мм........................................... 200

Расстояние от основания полуавтомата до оси центров, мм ..............1160

Мощность главного привода, кВт .............................................................51

Габариты полуавтомата без гидростанции, мм ...........4490 х 2490 х 3100

Масса полуавтомата без гидростанции, кг .........................................15000

2.2 Анализ конструкции основных узлов станка.

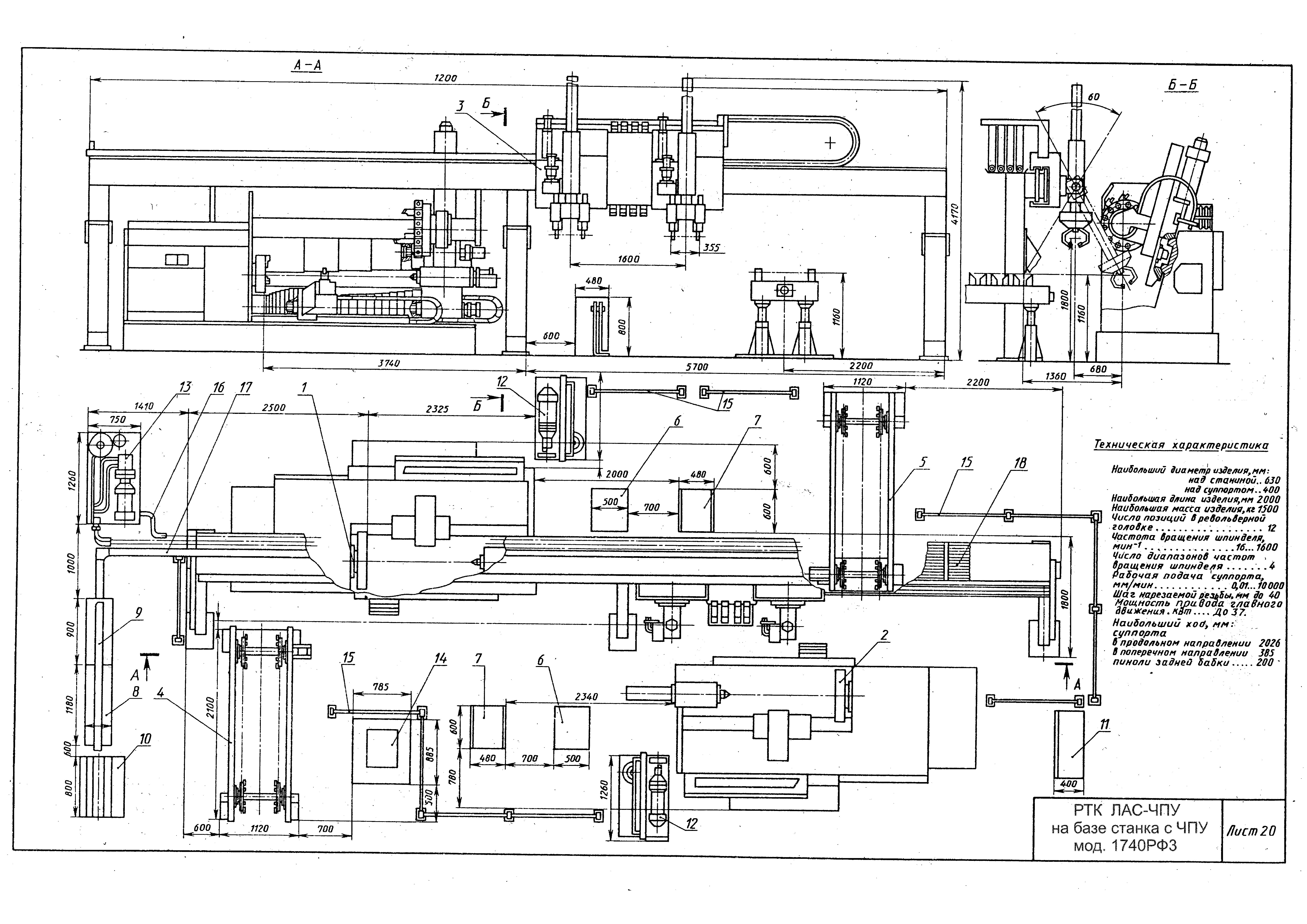

Роботизированный комплекс типа ЛАС – ЧПУ, общий вид которого приведен на листе 20 (см. приложение), предназначен для токарной обработки валов различной конфигурации в мелкосерийном и серийном производствах.

Комплекс обычно используется как роботизированная технологическая линия с последовательной обработкой заготовки на двух установленных навстречу друг другу токарных патронно-центровых станках с ЧПУ (поз. 1и 2) моделей 1Б732Ф3У3 или 1740РФ3. При таком расположении станков возможна двусторонняя обработка заготовки без необходимости поворота ее на 180. Обслуживание станков осуществляется специальными промышленными роботами 3 портального типа мод. СМ160Ф2.05.01, имеющим двурукое исполнение.

На станках комплекса можно производить черновую и чистовую токарную обработку в центрах цилиндрических, конических и фасонных поверхностей, галтелей, фасок, прорезку различных канавок, нарезание резьбы резцом и другие операции.

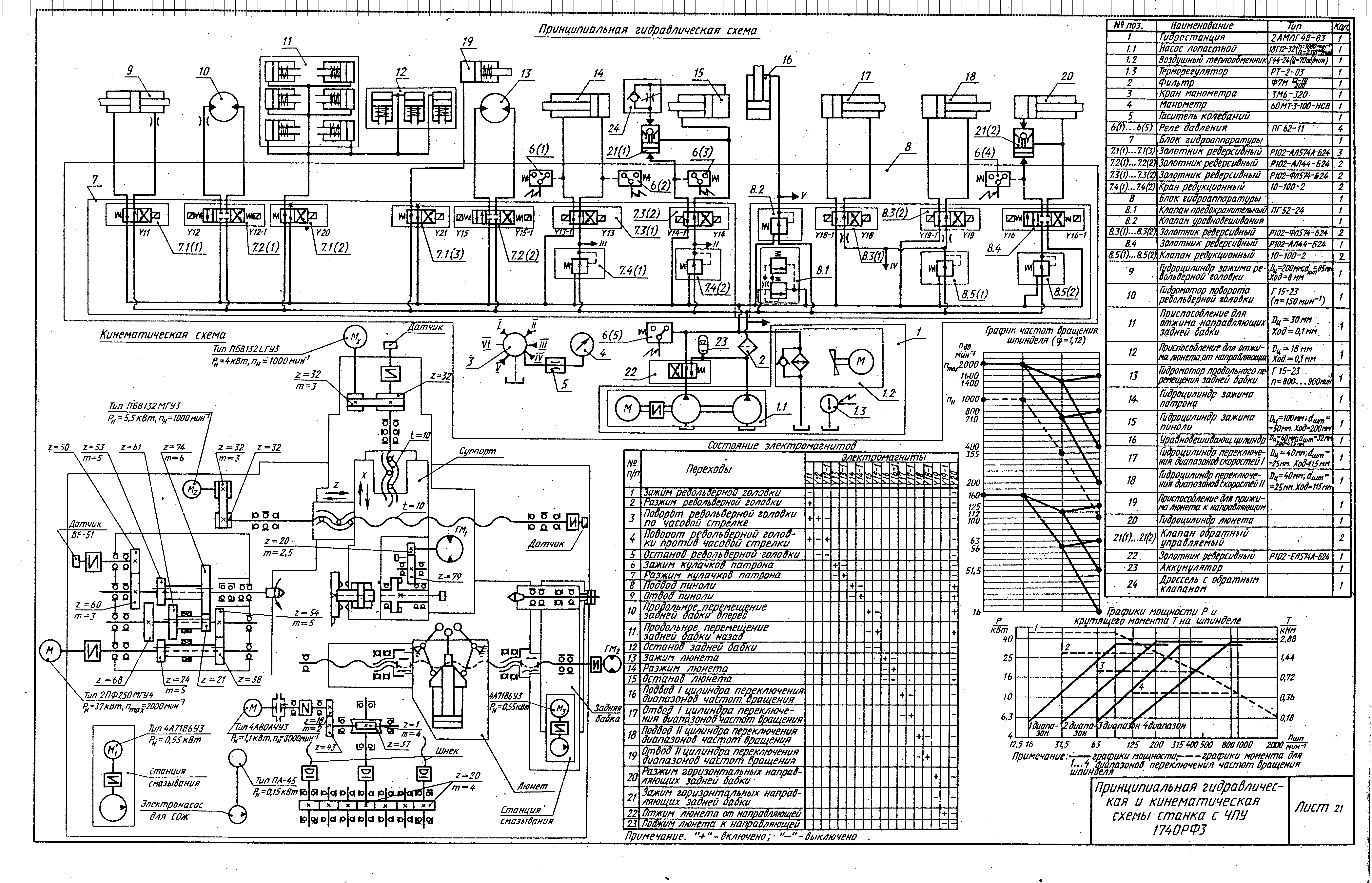

Принципиальная гидравлическая и кинематическая схемы базового патронно-центрового токарного станка с ЧПУ мод. 1740РФ3, встраиваемого в РТЛ типа ЛАС-ЧПУ, приведены на листе 21(см. приложение).

Характерной особенностью данного станка является большая мощность электродвигателя главного движения (Рн = 37 кВт), позволяющая производить как черновую токарную обработку заготовок с большим припуском (поковок и круглого проката), так и чистовую с высокой степенью точности и хорошими параметрами шероховатости поверхности.

Перемещение суппорта по координатным осях X и Z осуществляется с помощью шариковинтовых пар, которые получают вращение от высокомоментных электродвигателей постоянного тока. С ходовыми винтами соединены датчики перемещений типа резольверов.

Суппорт снабжен 12-позиционной револьверной головкой, которая приводится гидромотором через понижающую зубчатую передачу и мальтийский механизм. Зажим и разжим револьверной головки осуществляется гидроцилиндром. На штоке гидроцилиндра установлена поворотная планшайба, прижимаемая при зажиме к торцевой зубчатой муфте.

Задняя бабка, установленная на нижних направляющих станины, может автоматически перемещаться от гидромотора через электромагнитную муфту и винтовую передачу. Пиноль задней бабки перемещается в расточке корпуса при помощи гидроцилиндра.

Люнет, предназначенный для поддержки обработанной заготовки, установлен на каретке, которая может перемещаться передачей винт-гайка через электромагнитную муфту от гидромотора. Поддержка заготовки в люнете осуществляется тремя роликами, два из которых устанавливаются на верхних концах боковых рычагов, а один – на нижнем центральном рычаге. Выдвижение рычагов люнета осуществляется гидроцилиндром.

Для удаления стружки станок снабжен двумя шнековыми конвейерами.

Централизованная подача масла к узлам станка обеспечивается двумя станциями смазывания. От отдельного электронасоса осуществляется подача СОЖ к каждому инструменту, установленному в револьверной головке.

2.2.1 Анализ конструкции шпиндельного узла и автоматической коробки скоростей.

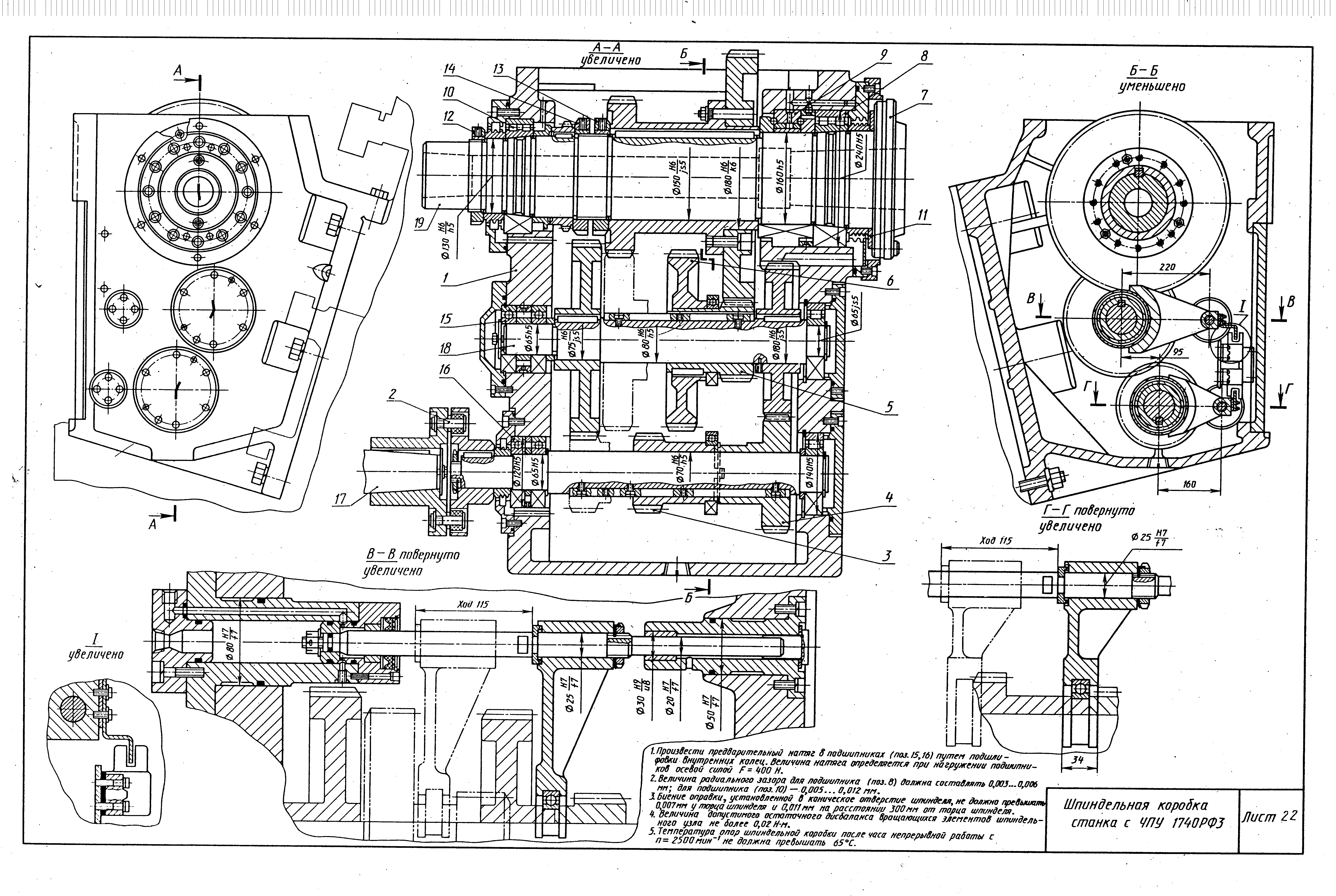

Конструкция шпиндельной коробки станка мод. 1740РФ3 показана на листе 22(см. приложение). Шпиндельная коробка – трехваловая с литым чугунным корпусом 1. Входной вал 17 получает вращение через упругую втулочно-пальцевую муфту 2 непосредственно от электродвигателя постоянного тока. На валах 17 и 18 установлены два подвижных зубчатых блока с шестернями 3, 4 и колесами 5, 6, комбинация включения которых позволяет получить на шпинделе 7 (вал 19) четыре диапазона частот вращения (см. приложение лист 21). Правая опора шпинделя представляет собой комбинацию двухрядного радиального роликоподшипника 8 (приложение лист 22) с радиально-упорным двухрядным шарикоподшипником 9, а опора выполнена в виде двухрядного радиального роликоподшипника 10. Регулирование радиального зазора левого роликоподшипника осуществляется подгонкой компенсатора 11, а правого – гайками 12 и 13. Натяг правой опоры шпинделя регулируется гайкой 14. Монтаж и демонтаж роликоподшипников 8 и 10 выполняется при подаче масла под давлением в специальные отверстия в шпинделе.

На левом торце шпинделя через переходный фланец крепится гидроцилиндр 15 (см. приложение лист 21) зажима патрона.

На заднем торце шпиндельной коробки установлен датчик резьбонарезания, обеспечивающий синхронизацию частоты вращения шпинделя и подачи суппорта. Внутри корпуса размещен механизм 17 автоматического переключения диапазонов частот вращения шпинделя.

2.2.2 Конструкция механизма смены инструмента.

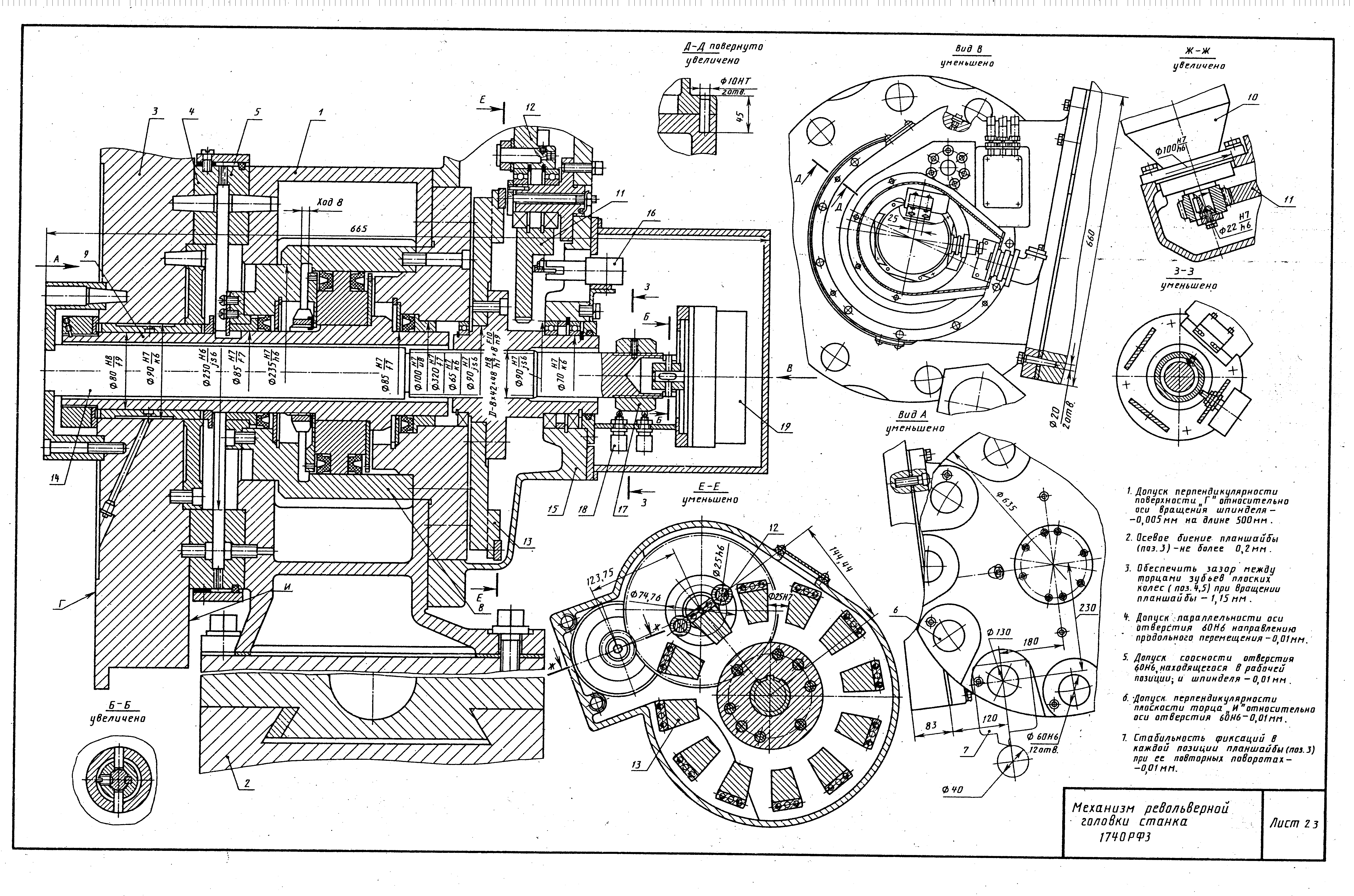

На листе 23 (см. приложение) показана конструкция 12-позиционной револьверной головки, корпус 1 который крепится на поперечной каретке 2 суппорта.

На корпусе 1 и поворотной полушайбе 3 закреплены торцевые зубчатые полумуфты 4 и 5, которые при сцеплении осуществляют базирование и фиксацию планшайбы. На планшайбе имеются 12 осевых отверстий для установки цилиндрических хвостовиков резцедержателей 6 с инструментом 7. Зажим резцедержателей осуществляется клином. В каждой позиции резцедержателей имеется канал для подвода охлаждения. Зажим и разжим револьверной головки выполняет гидроцилиндр 8, на штоке 9 которого установлена поворотная планшайба 3.

Привод поворота револьверной головки осуществляется от гидромотора 10 через зубчатое колесо 11 с двумя водилами12, которые при вращении входят в пазы мальтийского креста 13, жестко соединенного с валом 14. Мальтийский механизм поворота позволяет осуществить вращение в обе стороны и точный останов планшайбы 3 в заданной позиции.

На задней стенке корпуса 15 механизма поворота установлен конечный выключатель 16, контролирующий начальное угловое положение колеса 11 с водилами 12.

На валу 14 установлены упоры, воздействующие при разжиме и зажиме револьверной головки на соответствующие конечные микровыключатели 18. С валом 17 соединен кодовый датчик 19 для возможности автоматического выбора заданной позиции револьверной головки.

2.2.3 Конструкция задней бабки.

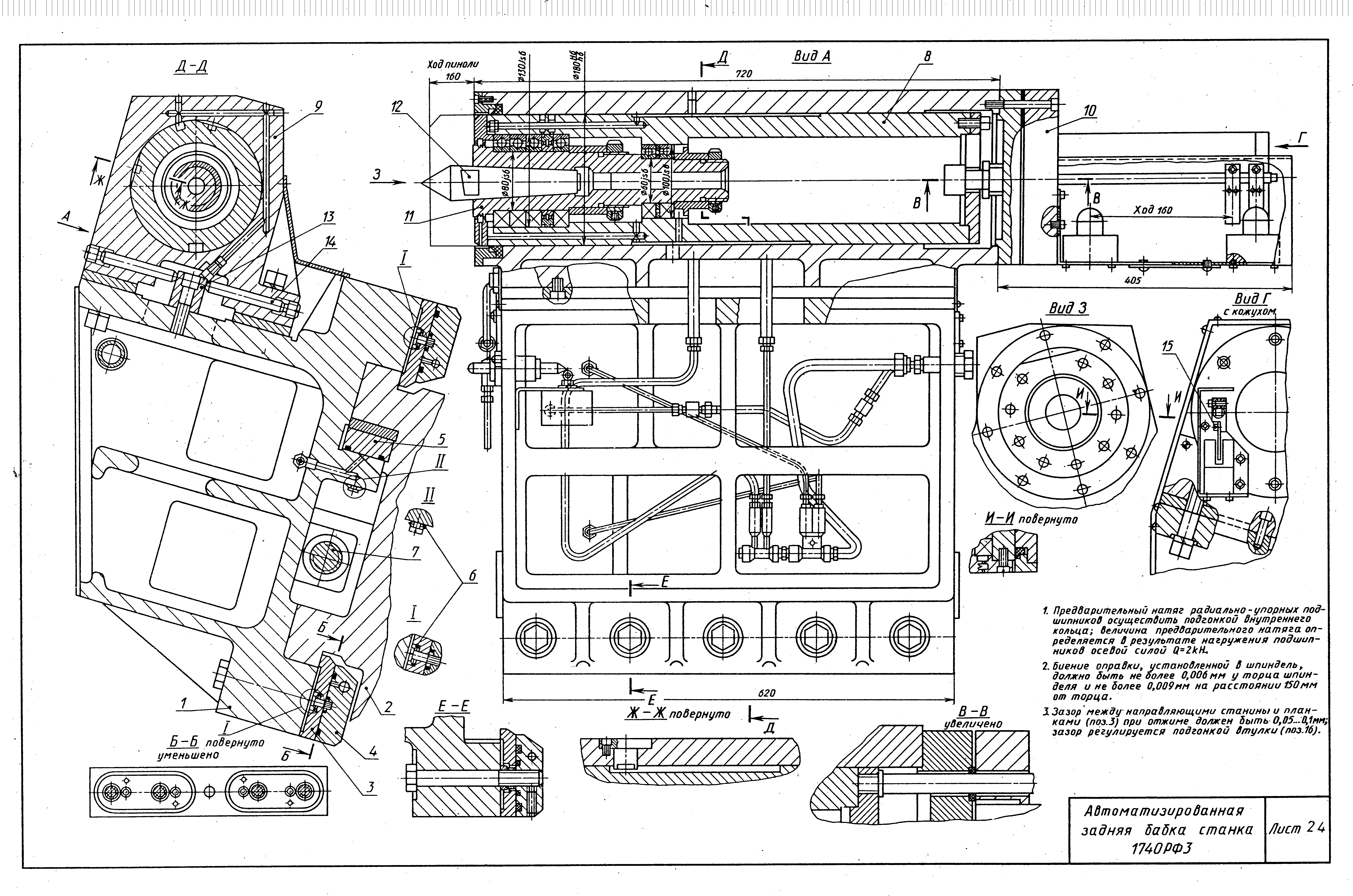

Конструкция автоматизированной задней бабки станка мод. 1740РФ3 показана на листе 24 (см. приложение). Корпус 1 задней бабки прижимается к направляющим станины 2 двумя планками 3, 4 и клином 5 за счет подачи масла под давлением в полости между планками, герметизированными резиновыми уплотнителями. Отжим осуществляется под действием тарельчатых пружин 6.

Продольное перемещение задней бабки осуществляется ходовым винтом 7 (см. также кинематическую схему на листе 21). Пиноль 8 задней бабки, установленная в расточке корпуса 9, перемещается гидроцилиндром 10. Расположенный внутри пиноли шпиндель 11 установлен на подшипниках, имеющих в передней части надежное уплотнение. В коническом отверстии шпинделя устанавливается центр 12 с конусом Морзе №6. Корпус 9 пиноли выставляется относительно оси шпинделя станка путем подгонки планок 13 и регулирования винтами 14. Осевое перемещение пиноли контролируется конечными выключателями 15.

2.2.4 Гидрооборудование станка.

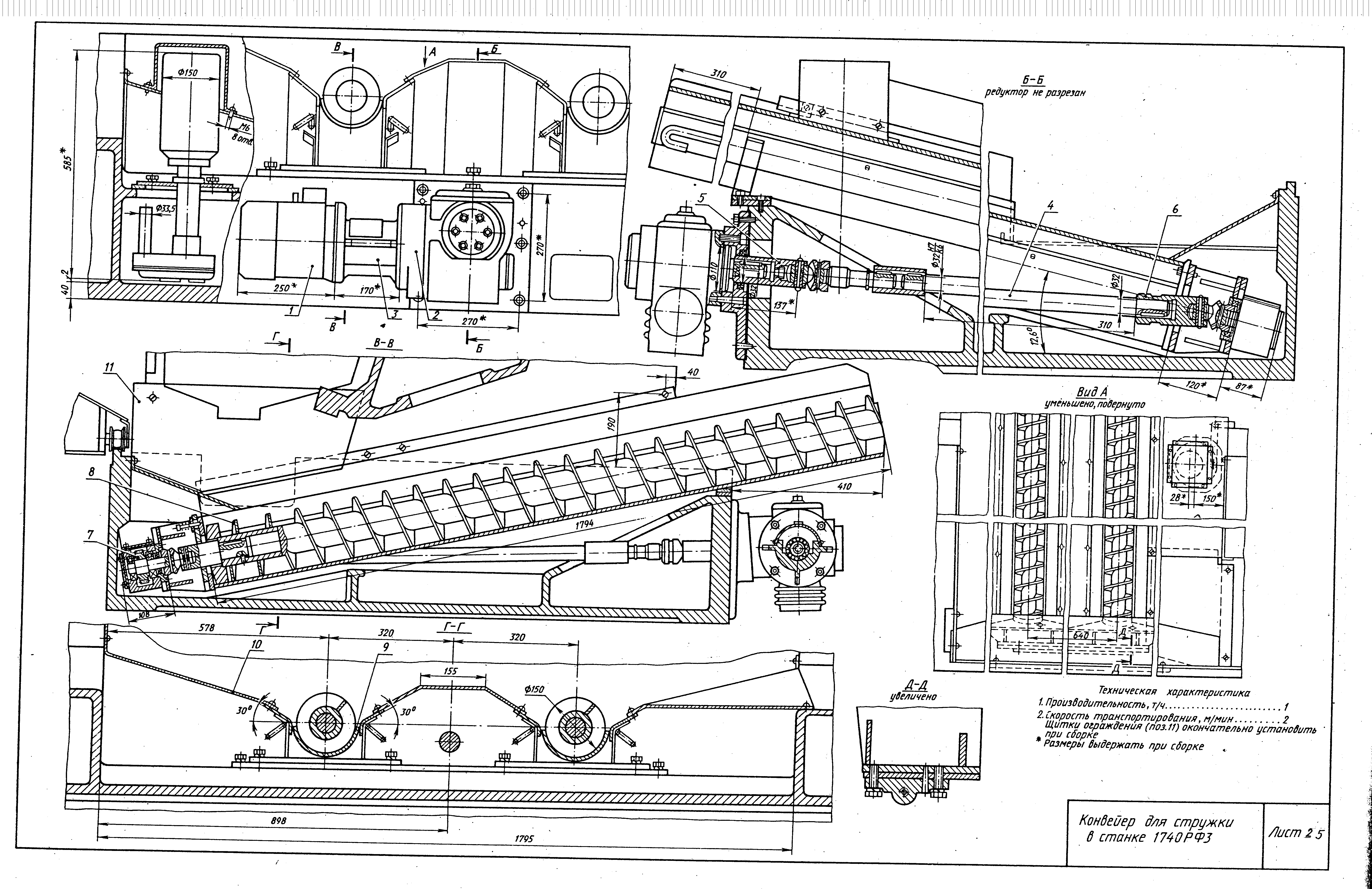

Конвейер для стружки, конструкция которого показана на листе 25 (см. приложение), устанавливается в средней части основания перпендикулярно оси шпинделя, обеспечивая тем самым сбор стружки в тару с задней стороны станка. Привод конвейера осуществляется от электродвигателя 1 через червячный редуктор 2 и предохранительную муфту 3 (см. также кинематическую схему на листе21). От редуктора движение передается (см. лист 25) валом 4 с двумя шарнирными муфтами 5и 6 через распределительную коробку 7 к шнекам 8.

Шнеки располагаются в желобах 9 с лотками 10, в которых собирается стружка и транспортируется за пределы станка. Ширина каждого из двух лотков 1000 мм, что обеспечивает большую вместимость накопителя стружки.

3 Выбор оснастки для обработки деталей

Повышение производительности механической обработки в значительной степени зависит от уровня механизации и автоматизации станочных приспособлений. Анализ времени обработки на универсальных металлорежущих станках показывает, что время резания составляет 17..38% штучного-калькуляционного времени, а остальное (вспомогательное) время затрачивается в основном на установку и закрепление (раскрепление и съём) заготовки.

Существенно повысить производительность обработки можно лишь при резком сокращении вспомогательного времени благодаря применению прогрессивной технической оснастки, в частности быстродействующих механизированных приспособлений. Наиболее значительную долю в общем парке технической оснастки составляют приспособления, применяемые для установки и закрепления заготовок деталей, обрабатываемых на металлорежущих станках. Второе же место остается за выбором режущего инструмента.

3.1 Выбор приспособления для закрепления детали.

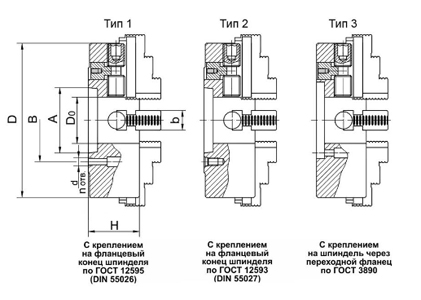

Закрепление детали типа Диск осуществляется в патроне станка. Для станка мод. 1740РФ3 рекомендуется применение шпинделя с условным номером 11, приведенным в задании.

Обозначения фланцевого конца шпинделя с условным размером 11 и цилиндрическим отверстием:

Конец шпинделя 3-290-11 ГОСТ 12593-72

Табл.1 Размеры передних фланцев шпинделей токарных станков.

|

Условный размер конца шпинделя |

D |

D1 |

D2 |

Отверстие в шпинделе а , не более |

d 1(пред откл. А2) |

d 2 (пред. откл. 7H) |

d3 |

D4 |

d5 |

||||

|

Номин. |

Пред. Откл. |

Номин |

Пред. Откл. |

||||||||||

|

цилиндрическое |

коническое |

||||||||||||

|

Конус Морзе |

Конус метрический |

||||||||||||

|

11 |

290 |

196,869 |

+0,014 |

235 |

Размер не регламентируется |

- |

100 |

28,0 |

М10 |

36 |

11,0 |

17,0 |

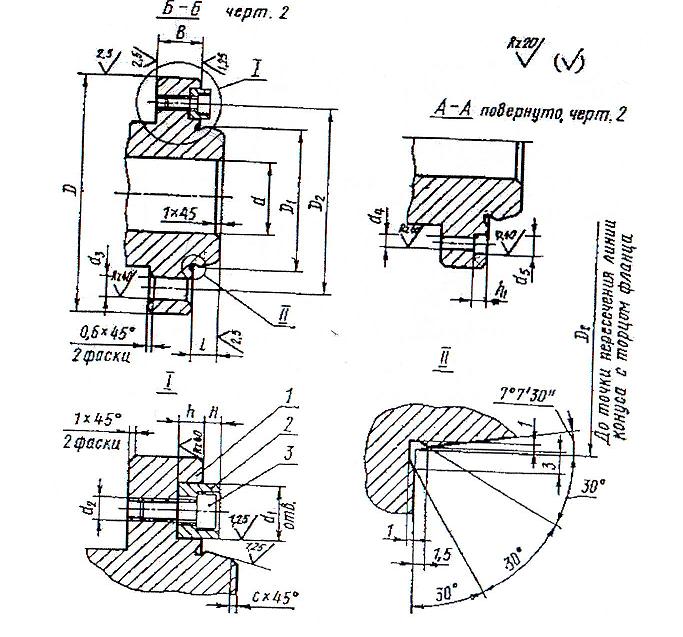

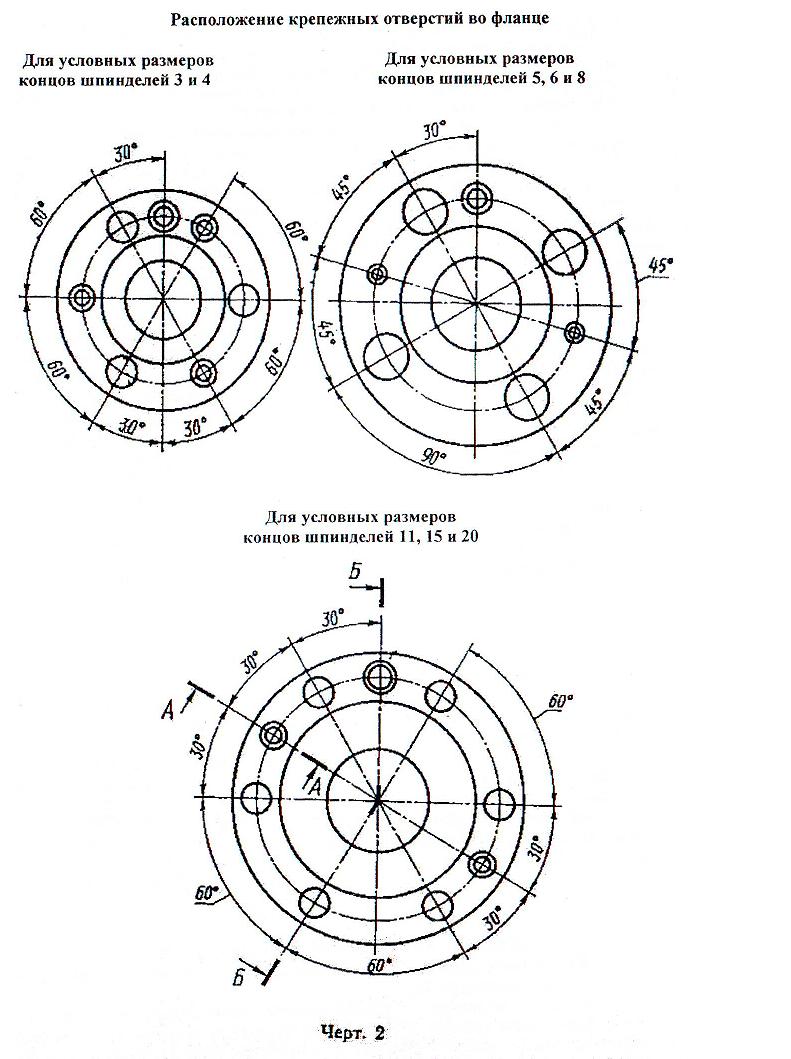

Рис. 2 Фланцы шпинделей токарных станков.

Табл.2 Размеры передних фланцев шпинделей токарных станков.

|

Условный размер конца шпинделя |

L |

В |

H |

h |

h 1 |

C |

Дет.1 шпонка по ГОСТ 1259-72 |

Дет. 2 вкнт.поГОСТ 11738-72 |

|

11 |

16 |

35 |

8 |

12 |

13 |

1.2 |

28-11 |

M10x25.56.05 |

Рис. 3 Фланцы шпинделей токарных станков

Рис. 4 Патрон трехкулачковый самоцентрирующий.

Табл. 3 Размеры патрона, мм

|

Параметр |

ПЭК-400Ф8 |

|

Диаметр наружный |

400 |

|

Диаметр присоединительного конуса |

196.869 |

|

Высота патрона Н |

135 |

|

Диаметр изделия, зажимаемого в прямых кулачках: |

|

|

Наименьший |

30 |

|

Наибольший |

150 |

|

Диаметр изделия, зажимаемого внутренними ступенями кулачков: |

|

|

Наименьший |

100 |

|

Наибольший |

400 |

|

Диаметр изделия, зажимаемого наружными ступенями кулачков: |

|

|

Наименьший |

130 |

|

Наибольший |

360 |

|

Сила зажима, кН, не менее |

60 |

|

Масса патрона, кг |

119 |

3.2 Выбор режущего и вспомогательного инструмента.

Исходными данными для выбора режущего инструмента является технологический маршрут изготовления втулки и ее чертеж.

Рис. 5 Втулка.

Табл. 4 Технологический маршрут изготовления втулки.

|

№ опе ра ции |

Наименование операции и ее содержание |

Станок (обору дование) |

Технологические базы, приспособле ние |

|

1 |

2 |

3 |

4 |

|

05 |

Токарная с ЧПУ. Обработать начерно и начисто торцы, на ружные и внутренние цилиндрические по верхности, канавки и фаски с одной сторо ны детали |

Токарно-револьверный станок модели 1740РФ3 |

Необработанные левый торец заго товки и наружная цилиндрическая поверхность флан ца. Приспособление: патрон трехкулачковый самоцентри рующий |

|

10 |

Токарная с ЧПУ. Обработать начерно и начисто наружную цилиндрическую по верхность фланца, левый торец детали; расточить оконча тельно отверстие; снять фаски |

Токарно-револьверный станок модели 1740РФ3 |

Цилиндрическая поверхность А с припуском под шлифование и при легающий к ней торец фланца. Приспособление: патрон трехкулачковый самоцентри рующий |

|

15 |

Фрезерная с ЧПУ. Центровать, сверлить, зенковать 3 отверстия 015; фрезеровать лыску |

Вертикально-фрезерный станок Модели 6Р11МФЗ |

Цилиндрическая поверхность А и прилегающий к ней торец фланца. Приспособление: патрон трехкулачковый самоцентрирующий |

|

20 |

Сверлильная с ЧПУ. Центровать, сверлить и зенковать отвер- стие, нарезать в нем резьбу Ml2 |

Верти- кально- свер- лильный станок модели 2Н118Ф2 |

Цилиндрическая поверхность А и прилегающий к ней торец фланца. Приспособление' специальное: |

|

25 |

Слесарная. Снять заусенцы, при- тупить острые кромки. |

Слесар- ный верстак |

|

|

30 |

Шлифовальная с ЧПУ. Шлифовать цилинд- рическую поверх- ность А и прилегаю- щий к ней торец фланца |

Кругло- шлифо- вальный станок модели ЗМ151Ф2 |

Внутренняя цилин- дрическая поверх- ность 05ОН8 и ле- вый торец фланца. Приспособление: оправка разжимная |

|

35 |

Моечная. Промыть деталь |

Ванна |

|

|

40 |

Контрольная. Проверить размеры, шероховатость по- верхностей, техниче- ские требования |

Кон- трольный стол |

Приспособление контрольное с ус- тановкой детали на оправку |

Режущий лезвийный инструмент назначают в зависимости от следующих факторов:

• характер производства (тип производства);

• метод обработки;

• тип станка;

• размер, конфигурация и материал обрабатываемой заготовки;

• необходимое качество поверхности;

• необходимая точность обработки.

Примечания:

1) Стандартный инструмент в 5 - 10 раз дешевле специального!

2) Особое внимание следует уделять выбору материала режущей части!

Для выбора режущего инструмента рассмотрим технологический маршрут изготовления втулки, операцию №10.

Рис. 6 Эскиз обработки детали, операция №10

Проведем выбор режущего инструмента для обработки поверхности (1-2). Исходными данными для этой операции будут: содержание операции - черновое точение наружной цилиндрической поверхности; заготовка - горячая штамповка; материал детали – Сталь 45 ГОСТ 1050-88; толщина фланца – 70 мм; наружный диаметр фланца 308 мм (штамповка); оборудование - станок токарный с ЧПУ 1740РФ3.

Для чернового точения наружной цилиндрической поверхности детали примем материал режущей части инструмента - твердый сплав - ВК8. Данный материал обладает следующими свойствами: твердость HRC88,5, который подходит для черновго точения по корке и окалине.

В качестве инструмента выберем резец PSSNR/L 3232P 19-X фирмы САНДВИК-МКТС с пластинами из твердого сплава ВК8 (сечения державки ВxH=32х32; форма пластины - квадрат).

Резец будет закрепляться в резцедержателе.

Проведем выбор режущего инструмента для обработки поверхности (2-1). Исходными данными для этой операции будут: содержание операции - чистовое точение наружной цилиндрической поверхности; заготовка - горячая штамповка; материал детали – Сталь 45 ГОСТ 1050-88; толщина фланца – 70 мм; наружный диаметр фланца 301 мм (Ra 6,3 мкм, 14-й квалитет точности); оборудование - станок токарный с ЧПУ 1740РФ3.

Для чернового точения наружной цилиндрической поверхности детали примем материал режущей части инструмента - твердый сплав - ВК8. Данный материал обладает следующими свойствами: твердость HRC88,5, который подходит для чистового точения.

В качестве инструмента выберем резец PSSNR/L 3232P 19-X фирмы САНДВИК-МКТС с пластинами из твердого сплава ВК8 (сечения державки ВxH=32х32; форма пластины - квадрат).

Резец будет закрепляться в резцедержателе.

Проведем выбор режущего инструмента для обработки поверхностей (3-4) и (1-3). Исходными данными для этой операции будут: содержание операции - подрезка торца и снятие фаски; заготовка - горячая штамповка; материал детали – Сталь 45 ГОСТ 1050-88; толщина фланца – 70 мм (Ra 6,3 мкм, 14-й квалитет точности); наружный диаметр фланца 300 мм (Ra 6,3 мкм, 12-й квалитет точности); оборудование - станок токарный с ЧПУ 1740РФ3.

Для подрезки торца детали и снятия фасок примем материал режущей части инструмента - твердый сплав - ВК8. Данный материал обладает следующими свойствами: твердость HRC88,5, который подходит для черновго точения по корке и окалине.

В качестве инструмента выберем резец PSSNR/L 3232P 19-X фирмы САНДВИК-МКТС с пластинами из твердого сплава ВК8 (сечения державки ВxH=32х32; форма пластины - квадрат).

Резец будет закрепляться в резцедержателе.

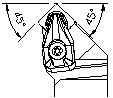

Рис. 7 Пример токарного проходного резца с углами в плане по 45 градусов

Проведем выбор режущего инструмента для операции 015 – токарной. Исходными данными для этой операции будут: содержание операции - чистовая расточка и снятие фаски; заготовка - горячая штамповка; материал детали – Сталь 45 ГОСТ 1050-88; наружный диаметр цилиндрической части втулки 140h7 мм (Ra 1,25 мкм, 7-й квалитет точности); внцтренний диаметр цилиндрической части втулки 100h7 мм (Ra 2,5 мкм, 8-й квалитет точности); оборудование - станок токарный с ЧПУ 1740РФ3.

Для растачивания отверстия и фасок примем материал режущей части инструмента - твердый сплав Т5К10. Данный материал обладает следующими свойствами: предел прочности на изгиб  ; твердость HRC84, который подходит для растачивания деталей из стали 45.

; твердость HRC84, который подходит для растачивания деталей из стали 45.

В качестве инструмента выберем расточной резец S32V-SDJDR 12-ID фирмы САНДВИК-МКТС с пластинами из твердого сплава Т5К10.

Резец будет закрепляться в резцедержателе.

3.3 Расчет режимов резания.

Для расчета режимов резания выбираем операцию чернового точения наружной цилиндрической части фланца.

Исходные данные:

материал детали - Сталь 45 ГОСТ 1050-88;

диаметр штамповки принимаем 307мм;

резец - PSSNR/L 3232P 19-X с пластинами из твердого сплава ВК8 (сечения державки ВxH=32х32; форма пластины - квадрат).

Назначение глубины резания.

Глубину резания t следует брать, равной припуску на обработку на данной операции.

,

где D – диаметр заготовки, 307 мм;

d – диаметр после обработки, 301 мм.

При черновом точении:

Назначение величины подачи

При черновой обработке подача выбирается в зависимости от обрабатываемого материала, диаметра заготовки и глубины резания в пределах 0,7-1,3 мм/об. Принимаем = 0,8 мм/об.

Определение скорости резания.

При наружном продольном и поперечном точении а также при растачивании расчетная скорость резания определяется по эмпирической формуле

где - коэффициент, зависящий от условий обработки( принимаем =340)

Т - стойкость резца, мин (принимаем Т=30 мин)

х, у, m - показатели степени ( с таблицы 0,15; 0,40; 0,2 соответственно)

- общий поправочный коэффициент, представляющий собой произведение отдельных коэффициентов, каждый из которых отражает влияние определенного фактора на скорость резания.

Для резцов с пластиной из твердого сплава равно:

где - общий поправочный коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала, и n находим по таблице:

- поправочный коэффициент, учитывающий состояние поверхности заготовки — при обработке = 0,8 (поковка)

- поправочный, коэффициент, учитывающий материал режущей части - = 0,4;

- поправочный, коэффициент, учитывающий материал режущей части - = 0,4;

- поправочный коэффициент, учитывающий главный угол в плане резца - для = 45° = 1;

- только для резцов из быстрорежущей стали;

- поправочный коэффициент, учитывающий вид обработки = 1,04.

Общий поправочный коэффициент для резцов равен:

Скорость резания, м/мин, равна:

Определяем частоту вращения шпинделя, об/мин, по расчетной скорости резания:

Уточнив частоту вращения шпинделя по паспорту станка принимаем n=51,5 об/мин.

Определяем фактическую скорость резания (м/мин):

Определяем силу резания при точении.

Для определения мощности резания необходимо определить силу резания при черновой обработке.

Силу резания R принято раскладывать на составляющие силы - тангенциальную Pz , радиальную Py и осевую Px.

При точении, растачивании, отрезании, прорезании пазов и фасонном точении тангенциальную составляющую рассчитывают по формуле

,

где - коэффициент, учитывающий свойства обрабатываемого материала, материал режущей части резца, а также условия обработки = 300;

- общий поправочный коэффициент, численно равный произведению ряда коэффициентов, каждый из которых отражает влияние определенного фактора на силу резания:

где - поправочный коэффициент, учитывающий влияние качества обрабатываемого материала:

— поправочный коэффициент, учитывающий главный угол в плане резца = 1;

- поправочный коэффициент, учитывающий передний угол резца = l,1;

- поправочный коэффициент, учитывающий угол наклона главного лезвия = 1,0.

= 1,0.

Поправочный коэффициент , учитывающий радиус при вершине резца, определяется для резцов из быстрорежущей стали.

Тогда, общий поправочный коэффициент равен:

Показатели степени х, у и n принимаю по таблице для черновой обработки: х = 1,0; у = 0,75; n = - 0,15.

Сила резания при точении равна:

При токарной обработке значения Py и Px рекомендуется принимать по следующим соотношениям:

Py=(0,25...0,5) · Pz=0,4· 4762=1904 Н

Px=(0,1...0,25) · Pz=0,25· 4762=1190,5 Н.

Определяем мощность резания при точении на станке 1740РФ3.

Мощность, затрачиваемая на резание , должна быть меньше или равна мощности на шпинделе :

где - мощность электродвигателя токарного станка, кВт; для станка 1740РФ3 мощность двигателя главного движения, = 51 кВт;

- КПД привода токарного станка, для станка 1740РФ3

= 0,70..0,78.

Мощность резания определяется по формуле:

,

где - сила резания, Н;

- фактическая скорость резания, м/с.

Подставив данные с расчетов определяем мощность резания, кВт,

Мощность на шпинделе равна:

Так как

,

то выбранный режим резания удовлетворяет условию по мощности на шпинделе станка.

4 Наладка станка.

Наладка токарного станка с ЧПУ производится по карте наладки и тексту программы. В карте наладки даются указания по применяемым зажимным устройствам и подготовке их к работе; размеры заготовки и готовой детали; перечень вспомогательного и основного инструмента с координатами вершин режущих кромок от программируемой точки станка; координаты исходной (нулевой) точки относительно абсолютной системы координат станка.

Для патронных токарных станков с ЧПУ общепринято, что в абсолютной системе начало координат лежит на пересечении оси вращения шпинделя с зеркалом зажимного патрона.

Наладку станка с ЧПУ необходимо выполнять в такой последовательности:

1. В соответствии с картой наладки подобрать инструмент, проверить отсутствие повреждений, надежность крепления пластинок, правильность заточки и т. д.

2. Настроить режущий инструмент на заданные картой наладки координатные размеры.

3. Установить настроенный инструмент в рабочие позиции револьверной головки.

4. Установить предусмотренный картой наладки вид зажимного патрона и проверить надежность закрепления заготовки.

5. Установить переключатель режима работы пульта управления ЧПУ в положение ручной работы в режиме От станка.

6. При отсутствии внешних повреждений у станка и у пульта управления ЧПУ, препятствующих пуску станка, проверить работоспособность его рабочих органов на холостом ходу и исправность сигнализации на пульте управления.

7. Убедится в наличии необходимой для данной детали программы обработки.

8. Переместить суппорт в предусмотренное картой наладки нулевое положение, используя декадные переключатели Сдвиг нуля.

9. Проверить отсутствие информации на корректорных переключателях и набрать значения, обеспечивающие получение при обработке размеров годных деталей.

10. Закрепить заготовку детали в патроне.

11 Установить переключатель режима работы в положение автоматической работы в режиме По программе или По фазам.

12. Обработать первую деталь.

13. Измерить детали и рассчитать поправки, которые набираются на корректорных переключателях.

14. Обработать деталь повторно в режиме По программе.

15. Измерить готовую деталь.

Наладка станка на обработку партии деталей завершена.

В дальнейшем, пользуясь корректорами, поддерживают размеры деталей в поле допуска.

Если при проверке работы пульта и станка на холостом ходу программа выполняется со сбоями или другими неполадками, оператор прекращает наладку станка, вызывает дежурного наладчика устройств ЧПУ или слесаря и ставит в известность мастера участка.

К наладке и работе на станках с ЧПУ и их обслуживанию допускаются лица, изучившие конструктивные и технологические особенности станков и устройств ЧПУ и правила технической эксплуатации и получившие удостоверение на право работы на этих станках.

4.1 Системы координат станка, приспособления, инструмента и детали.

При работе на универсальных станках с ручным управлением требуемые размеры изготавливаемых деталей достигаются, как правило, путем обработки заготовки относительно ее базовых поверхностей. На станках с ЧПУ требуемые размеры деталей достигаются путем обработки заготовки относительно начала отсчета выбранной по определенным соображениям системы координат.

Фактически, при работе на станке с ЧПУ приходится иметь дело не с одной, а одновременно с несколькими системами координат, важнейшими из которых являются следующие три:

1. Координатная система станка. Система координат станка является главной расчетной системой, в рамках которой определяются предельные перемещения исполнительных органов станка, а также их исходные и текущие положения. У различных станков с ЧПУ в зависимости от их типа и модели координатные системы располагаются по-разному. Начало отсчета этой системы координат находится в определенной производителем станка точке и не подлежит изменению пользователем. Точка, представляющая собой начало отсчета координатной системы станка, называется нулем станка илинулевой точкой станка.

Нулевая точка станка является исходной точкой системы координат, относящейся к данному станку. Положение этой точки на станке устанавливается производителем и не подлежит изменению. Обычно эту точку совмещают с базовой точкой исполнительного органа, несущего заготовку, находящегося в положении, при котором все перемещения исполнительных органов будут находиться в области положительных значений координат.

Как правило, у токарных станков нулевая точка располагается на оси вращения шпинделя на его базовом торце.

2. Координатная система детали. Система координат детали является главной системой для программирования обработки и назначается чертежом или эскизом технологической документации. Она имеет свои оси координат и свое начало отсчета, относительно которого определены все размеры детали и задаются координаты всех опорных точек контуров детали. Опорными точками в этом случае считаются точки начала, конца и пересечения или касания геометрических элементов детали, которые образуют ее контур и влияют на траекторию инструмента на технологических переходах. Точка начала отсчета координатной системы детали называется нулем детали или нулевой точкой детали.

Нулевая точка заготовки является началом системы координат заготовки. Ее расположение в системе координат станка назначается свободно, исходя из особенностей процесса обработки данной заготовки. Из практических соображений обычно стремятся к совмещению этой точки с началом отсчета размеров на чертеже. В этом случае при составлении управляющей программы можно использовать размерные данные непосредственно с чертежа.

3. Координатная система инструмента. Система координат инструмента предназначена для задания положения его режущей части относительно державки в момент обработки. Началом отсчета координатной системы инструмента является точка, от которой начинается запрограммированное перемещение рабочего инструмента. Эта точка называется нулем инструмента или нулем обработки. Как правило, координаты нуля обработки задаются в координатной системе детали, но при этом координаты нуля обработки могут не совпадать с нулем детали.

Нулевая точка инструмента Е является базовой точкой элемента станка, несущего державку с инструментом. Положение этой точки на станке устанавливается производителем и не подлежит изменению. Обычно нулевая точка инструмента располагается у токарных станков на пересечении оси державки револьверной головки и торца револьверной головки.

При разработке технологического процесса обработки детали на станке с ЧПУ необходимо определитьисходную точку перемещений, с которой начинается выполнение команд управляющей программы. Наиболее желательно такое расположение исходной точки перемещений, при котором она совпадает с нулем инструмента, а координатные оси детали и станка параллельны друг другу. В этом случае процесс программирования траекторий перемещения исполнительных органов станка значительно упрощается и, следовательно, снижается вероятность появления ошибок в управляющей программе.

В отечественной технической литературе по ЧПУ у разных авторов нулевые точки основных систем координат обозначены по-разному – в зависимости от того, какую систему ЧПУ они принимали за основу. Поэтому специалисту надо быть готовым к тому, что он встретит на пульте станка или в документации непривычную для себя систему условных обозначений. В данном учебном пособии принята система, принятая в Германии, которая является европейским лидером по станкам с ЧПУ.

4.2 Установка и закрепление детали в приспособлении.

В данной курсовой работе обрабатываемая заготовка устанавливается в самоцентрирующемся трёх кулачковом патроне.

Рис. 8 Типы самоцентрирующих трехкулачковых патронов

Наиболее распространённый способ крепления заготовок на токарном станке, это крепление заготовок в самоцентрирующемся трёхкулачковом патроне. При вращении зажимного ключа по часовой стрелке происходит перемещение сразу всех трёх кулачков к центру патрона. При этом происходит закрепление заготовки. При вращении ключа в обратную сторону происходит освобождение заготовки. При использовании в качестве заготовок длинных прутков, следует иметь в виду, что диаметр прутка не должен превышать диаметра отверстия шпинделя станка.

При закреплении заготовок большого диаметра, в патрон следует установить обратные кулачки. Заготовка, при закреплении, должна быть плотно прижата задней торцевой поверхностью к боковым поверхностям кулачков. Для удобства крепления, можно воспользоваться задней бабкой, "поджав" заготовку, и затем зажимным ключом закрепить заготовку. После этого заднюю бабку следует отодвинуть вправо.

При смене кулачков в патроне, следует выкрутить установленные кулачки и поставить нужные для выбранного вида работ. Кулачки в самоцентрирующемся патроне перемещаются по спирали. Для правильной установки кулачков следует обратить внимание на номер устанавливаемого кулачка. Кулачки к патронам поставляются в комплекте.

Каждый кулачёк имеет маркировку с номером. Первым вставляется кулачёк с номером 1, затем кулачёк с номером 2 и так далее.

Существуют патроны, в которых кулачки при смене не выкручиваются, а откручиваются от подвижной подошвы. На место снятых кулачков устанавливаются другие. При обработке в самоцентрирующихся патронах следует иметь в виду, что обработка детали должна вестись за одну установку. Если частично обработать деталь, а затем снять её со станка, то повторно установить её на станок будет проблематично, так как идеально установить деталь (так как она крепилась ранее) практически невозможно. В связи с этим, у детали при обработке возникнут радиальные и торцевые биения, которые могут превышать припуск на обработку.

4.3 Наладка режущего инструмента.

Наладка станка с ЧПУ включает в себя подготовку режущего инструмента итехнологической оснастки, размещение рабочих органов станка в исходном для работы положении, прочную обработку первой детали, внесение корректив в положение инструмента и режим обработки, исправление погрешностей и недочетов в УП.

На токарных станках с ЧПУ используют режущий инструмент для наружной (проходные, контурные, резьбовые, канавочные и др.) и внутренней (расточные резцы, сверла, зенкеры, развертки) обработки. Применяют сборные резцы с металлическим креплением многогранных твердосплавных пластин. Всуппорте станка режущий инструмент закрепляют с помощьювспомогательного инструмента — резцовых блоков и оправок. Оправки используют для установки резцовых вставок, предварительно настроенных на размер. Инструмент в револьверной головке крепят непосредственно или с помощью резцовых блоков.

Предварительная настройка инструмента вне станка обеспечивает значительное сокращение его простоев благодаря совмещениюподготовительно-заключительного времени, затрачиваемого на переналадку станка, и вспомогательного времени, затрачиваемого на замену и поднастройку инструмента, с временем работы станка. Предварительная настройка инструмента проводится независимо от конкретной программы. Для этого регламентируются координатные размеры вершин режущей кромки инструмента. Приборы для предварительной настройки инструмента к станкам с ЧПУ по сравнению соспециальными приспособлениями для настройки инструментов наагрегатных станках и станках-автоматах должны обладать большей универсальностью и гибкостью, т. е. возможностью быстрой переналадки для настройки различных инструментов.

Сокращение времени на смену инструмента на станках с ЧПУ достигается за счет применения быстросменного вспомогательного инструментапредназначенного для установки и закрепления режущего инструмента.

4.4 Разработка карты наладки станка.

Настройка – подготовка станка для обработки партии деталей с заданной точностью и производительностью.

При настройке решаются следующие задачи:

1) установить приспособления и режущий инструмент на станке;

2) ввести режимы обработки (nшп, № режущего инструмента, S, t);

3) осуществить пробный проход и откорректировать программу.

В карте наладке указываются:

- тип станка;

- тип приспособления;

- материал заготовки и её размеры;

- тип режущего инструмента;

- поверхности, подлежащие обработке;

- набор специальных требований.

Карта наладки станка приведена на чертеже.

В карте наладки станка применяются следующие обозначения системы координат станка, приспособления, инструмента и детали:

Табл.5 Обозначение систем координат при наладке станка

|

Буквенное обозначение |

Значение |

|

M |

Нулевая точка станка (нуль станка, машинная нулевая точка) |

|

R |

Исходная точка станка (относительная нулевая точка) |

|

W |

Нулевая точка заготовки (нулевая точка детали) |

|

Р |

Нулевая точка инструмента (исходная точка инструмента) |

|

B |

Точка установки инструмента |

|

N |

Точка смены инструмента |

Заключение

В данной курсовой работе рассмотрена обработка детали типа втулка на токарном станке с ЧПУ. Рассмотрен способ крепления детали в патроне станка и выбран вспомогательный инструмент. Рассмотрены поверхности обрабатываемой детали и подобран соответствующий режущий инструмент для обработки этих поверхностей. Разработана РТК показывающая способ обработки детали на данном станке. Произведена проверка по мощности главного привода при черновом точении. Проанализированы типовые элементы конструкций станка.

Список литературы.

- Кузнецов Ю.И., Маслов А.Р., Байков А.Н. Оснастка для станков с ЧПУ: Справочник. – М. «Машиностроение», 1990. – 512 с.

- Рохин В.Л. Оборудование автоматизированного производства. Учебно-методические материалы для самостоятельной работы студентов. КГУ, 2007. – 198 с.

- Орлов В.Н. Технология изготовления деталей транспортных машин. КГУ, 2000. – 262 с.

- Рохин В.Л. Металлорежущие станки с числовым программным управлением КГУ, 2008.-55с.

- Рохин В.Л., Переладов А.Б. Анализ конструкций металлорежущих станков с ЧПУ и их типовых узлов: методические указания. КГУ, 2004-14с.

Приложение

Выбор оснастки для обработки деталей