Осложения при эксплуатации нагнетательных скважин

Осложения при эксплуатации нагнетательных скважин

Содержание

- Введение……………………………………………………………………..2

- Геологическая часть………………………………………………………...3

- Тектоническая характеристика площади…………………………….3

- Характеристика литолого-стратиграфического разреза…………...3

- Водоносность…………………………………………………………...9

- Нефтегазоносность…………………………………………………...10

- Возможные осложнения при бурении скважин…………………….13

- Отбор керна и шлама…………………………………………………13

- Геофизические работы в скважине…………………………………..13

- Интервалы испытания продуктивных пластов……………………..14

- Технологическая часть…………………………………………………….15

- Проектирование конструкции скважины…………………………....15

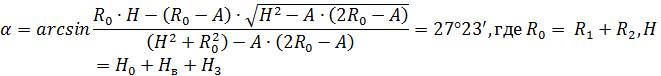

3.1.1. Выбор конструкции забоя и расчет глубины скважины…….15

3.1.2. Выбор числа обсадных колонн………………………………..16

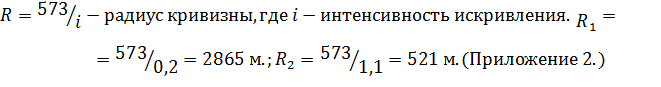

3.1.3. Расчет профиля ствола скважины……………………………..20

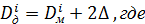

3.1.4. Расчет диаметров долот и обсадных колонн…………………21

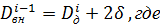

3.1.5. Расчет эксплуатационной колонны на начало эксплуатации (на наружное избыточное давление)………………………………………..23

3.1.6. Расчет эксплуатационной колонны на конец эксплуатации...23

3.1.7. Расчет эксплуатационной колонны на внутреннее избыточное давление……………………………………………………………………….23

3.1.8. Расчет эксплуатационной колонны на страгивание………….24

3.1.9. Расчет цементажа эксплуатационной колонны……………….24

3.1.10. Гидравлический расчет цементирования…………………….25

3.1.11. Расчет бурильной колонны…………………………………...26

3.1.12. Обоснование интервалов цементирования…………………..27

- Крепление скважины…………………………………………………..28

- Выбор способа бурения……………………………………………....29

- Буровые растворы……………………………………………………..30

- Выбор типов долот, режимов бурения……………………………....30

- Охрана недр и защита окружающей среды………………………....33

- Техническая часть…………………………………………………………..36

- Заключение………………………………………………………………….37

- Список литературы………………………………………………………...37

- Приложения………………………………………………………………...38

- Введение.

Цель проекта: составить геолого-технический наряд на строительство эксплуатационной наклонно-направленной скважины (скв.182) с обоснованием метода и технологии вторичного вскрытия продуктивного горизонта. Бурение скважины проектируется в кусте 14 Мало-Усинской площади.

Мало-Усинское месторождение расположено на юге Еловского района Пермского края. Месторождение открыто в 1971 г. в результате поисково-разведочных работ на Андреевской разведочной площади. Промышленная нефтеносность установлена в терригенных отложениях девонского (пл. Д2-а, Д1, Д0,) и нижне-средневизейского (пл. Мл2, Мл1) возрастов.

Ближайшими населенными пунктами являются дд. Шумово и Малая Уса, расположенные непосредственно на территории Мало-Усинского месторождения.

Связь с областным центром осуществляется по Горьковской железной дороге от ст. Куеда, по асфальтированному шоссе (через пункты Уса – Елово – Кукуштан). В летнее время действует водный вид связи – через Воткинское водохранилище и далее по р. Каме. Ближайший грузовой порт – г. Чайковский расположен в 40 км ниже по течению от месторождения, выше по течению расположены пристани Елово и Оса.

В орографическом отношении описываемый район представляет собой всхолмленную равнину, пересеченную логами, долинами рек и ручьев.

Абсолютные отметки местности колеблются в пределах от 147 м до 303 м над уровнем моря. Водоразделы плоские с пологими склонами. Реки принадлежат бассейну р. Камы. Наиболее крупные из них – рр. Пизь и Бол. Уса – несудоходны.

Климат района континентальный, среднегодовая температура составляет +1,5 оС, максимальная температура летом +35 оС, минимальная –45 оС зимой.

Среднее количество осадков за год 500-600 мм. Снежный покров устанавливается с декабря, таяние снега начинается в конце марта. Реки замерзают в конце октября – начале ноября и вскрываются во второй половине апреля.

Из полезных ископаемых, кроме нефти, отмечены песчаники, глины, гравий, известняки. Все эти полезные ископаемые имеют местное значение.

Цель бурения: разработка кыновской залежи Мало-Усинского нефтяного месторождения. Проектное назначение скважины: эксплуатационная наклонно-направленная. Проектная глубина 2238,0 м. Способ бурения - турбинный. Проектный горизонт - кыновский.

- Геологическая часть.

- Тектоническая характеристика площади.

Исследуемый район в тектоническом отношении приурочен к крупному структурному элементу южной части Пермского Прикамья – Верхнекамской впадине.

Мало-Усинское месторождение приурочено к одноименному поднятию, осложняющему северо-западный борт Куединского вала, и относится к структурам тектонического типа среднедевонского заложения.

Тектоническое строение месторождения изучено по результатам интерпретации сейсморазведочных работ (СП 3/55, СП 5/69, СП 5/70-71, СП 29/79, СП 25/80, СП 25/82, СП 25/85, СП 5/90) и по материалам глубокого разведочного и эксплуатационного бурения.

По ОГ III (кровля терригенных отложений тиманского горизонта) Мало-Усинское поднятие имеет субмеридиональное простирание. Размеры структуры в пределах замкнутой изогипсы минус 1900 м составляют 10,5х1-2,5 км, амплитуда – 31,9 м. Угол падения восточного крыла, более крутого, достигает 136', западное крыло имеет наклон 1-115'. Поднятие осложнено двумя куполами: на севере – в районе скв. 9032 (32-бис) и на юге – в районе скв. 61. Размеры северного купола в пределах замкнутой изогипсы минус 1890 м составляют 1х0,4 км, амплитуда – 1,8 м. Размеры южного купола по замкнутой изогипсе минус 1890 м – 5,7х2,2 км, амплитуда – 21,9 м.

По кровле терригенной пачки тульского горизонта (ОГ IIК) размеры северного купола (район скв. 9032) в пределах замкнутой изогипсы минус 1360 м составляют 3,8х1,2-0,5 км, амплитуда – 4,5 м. Размеры южного купола в пределах замкнутой изогипсы минус 1360 м равны 5,5х1,7 км, амплитуда – 23,7.

Структура прослеживается по всем отражающим горизонтам, имеет унаследованный характер развития, вверх по разрезу характеризуется соответствием структурных планов.

- Характеристика литолого-стратиграфического разреза.

Описание и стратиграфическое расчленение разреза Мало-Усинского месторождения проводится снизу вверх согласно «Унифицированной стра-тиграфической схеме Русской платформы», 1988 г.

Геологический разрез месторождения изучен от отложений четвертичной системы до вендского комплекса на максимальную глубину 2336 м (скв. 44) по материалам бурения поисковых, разведочных и эксплуатационных скважин.

Протерозойская группа

Верхний отдел

Вендский комплекс

Отложения вендского комплекса по данным кернового материала представлены аргиллитами зеленовато-серыми и коричневыми, слюдис-тыми, плотными, с прослоями алевролитов серых и зеленоватых, плотных, слабо песчаных. Максимальная вскрытая толщина отложений составляет 136 м (скв. 44).

Палеозойская группа

Девонская система

Представлена отложениями среднего и верхнего отделов, которые залегают со стратиграфическим несогласием на отложениях вендского комплекса верхнего протерозоя.

Средний отдел

Живетский ярус

Старооскольский надгоризонт

Ардатовский горизонт

Ардатовский горизонт в нижней и верхней частях сложен преимущественно алевролитами, в разрезе многих скважин по ГИС выделяется проницаемый песчаный пласт, водонасыщенный на всей площади. Толщина отложений 6-23 м.

Муллинский горизонт

Муллинский горизонт представлен алевролитами с прослоями песчаников и аргиллитов. По данным керна и ГИС в разрезе муллинских отложений выделяются две песчано-алевролитовые проницаемые пачки, раз-деленные аргиллитами. Толщина проницаемых пачек изменяется от 3 м до 15 м. К верхней пачке приурочена промышленная залежь нефти (пласт Д2-а).

По разрезам скв. 9032 (32-бис) и скв. 48 на Мало-Усинском месторождении в верхней части горизонта выделяются известковистые и доломитизированные песчаники, которые содержат прослои доломитов, известняков, известковистых аргиллитов.

Верхний отдел

Франский ярус

Нижнефранский подъярус

Нижнефранский подъярус выделяется в объеме пашийского и тиманского горизонтов.

Пашийский горизонт

Пашийские терригенные отложения представлены породами аргиллито-песчано-алевролитового подтипа.

Песчаники мелкозернистые, отсортированные, с нечеткой тонкой, мелкой полого-косой слоистостью. Алевролиты мелко- и крупнозернис-тые, песчаные. Аргиллиты серые и темно-серые, тонкоотмученные, с коричневым и зеленоватым оттенком.

Толщина пашийского горизонта 7-13 м. К проницаемым разностям песчаников и алевролитов приурочены промышленные скопления нефти (пласт Д1).

Тиманский горизонт

Тиманский горизонт представлен двумя пачками: нижней – терригенной и верхней – карбонатной.

Терригенная пачка толщиной 25-33 м сложена алевролитами, песчаниками, аргиллитами.

Алевролиты и песчаники темно-серые, серые, с зеленоватым и коричневым оттенками, прослоями почти белые, местами ожелезненные, пестроокрашенные, кварцевые, неравномерно глинистые.

Песчаники мелкозернистые, отсортированные, неяснослоистые и с полого-косой слоистостью.

Аргиллиты серые, темно-серые, с зеленым и коричневым оттенками, с очень тонкой и тончайшей горизонтальной слоистостью. Пачками наблюдается очень тонкое переслаивание темно-, светлоокрашенных алевролитов и аргиллитов. В подошве тиманского горизонта залегает песчаный пласт, который хорошо выделяется по комплексу ГИС. К этому пласту приурочена промышленная залежь нефти (пласт Д0).

Вышележащая карбонатная пачка сложена известняками от светло-серых до темно-серых. Толщина пачки 6-38 м.

Среднефранский подъярус

Подъярус представлен двумя горизонтами – саргаевским и доманиковым.

Саргаевский горизонт

Сложен известняками серыми, темно-серыми, плотными, с подчиненными прослоями доломитов. Толщина отложений 2-17 м.

Доманиковый горизонт

Доманиковый горизонт представлен известняками серыми и темно-серыми с коричневым оттенком, плотными, с подчиненными прослоями доломитов. Толщина горизонта 15-33 м.

Верхнефранский подъярус

Представлен известняками светло-серыми и серыми, реже темно-серыми с коричневым оттенком, плотными, с подчиненными прослоями доломитов. Толщина верхнефранских отложений 17-43 м.

Фаменский ярус

Разрез фаменских отложений представлен серыми и светло-серыми известняками, неравномерно глинистыми, зернистыми, детритовыми тол-щиной 60-73 м.

Каменноугольная система

Нижний отдел

Турнейский ярус

Разрез турнейского яруса характеризуется стратиграфической полнотой и отнесен к группе глубоководного шельфа, межрифовому типу.

Представлен карбонатными и терригенными породами, что характерно для относительно глубоководных древних морских впадин. Известняки серые и темно-серые, в различной степени битуминозные и окремнелые, неравномерно глинистые, прослоями переходящие в известковистые аргиллиты. Толщина отложений 209-292 м.

Визейский ярус

Нижневизейский подъярус

Кожимский надгоризонт

Представлен радаевским и бобриковским горизонтами, которые несогласно залегают на отложениях турнейского яруса.

Радаевский горизонт

Характерной особенностью разреза является изменение толщины отложений радаевского горизонта по площади от 48 м до 110 м на отдельных участках. Неравномерная толщина осадков связана с заполнением неровностей расчлененной поверхности турнейских отложений. Отложения представлены плитчатыми аргиллитами, прослоями алевритистыми, слюдистыми и песчаниками светло-серыми, почти белыми, мелкозернистыми, хорошо отсортированными, проницаемыми. На месторождении к радаевским проницаемым пластам Мл1 и Мл2 приурочены промышленные залежи нефти.

Бобриковский горизонт

Бобриковские отложения представлены алевролитами и песчаниками преимущественно глинистыми, слюдистыми, низкопроницаемыми, толщиной 38-53 м.

Верхневизейский подъярус

Окский надгоризонт

Тульский горизонт

Тульский горизонт делится на две пачки: нижнюю – терригенную и верхнюю – карбонатную.

Терригенная пачка представлена переслаиванием аргиллитов, алевролитов и песчаников. Аргиллиты темно-серые, неравномерно алевритис-тые, плитчатые. Алевролиты светло-серые с прослоями песчаника. Песчаники светло-серые, мелкозернистые, кварцевые. Толщина терригенной пачки 33-41 м.

Карбонатная пачка представлена известняками светло-серыми, зернистыми, крепкими, плотными, переслаивающимися с доломитами. Толщина отложений 11-24 м.

Серпуховский ярус

Отложения серпуховского яруса представлены известняками светло-серыми, зернистыми, сахаровидными, крепкими, плотными, переслаивающимися с доломитами. Толщина отложений 282-308 м.

Средний отдел

Башкирский ярус

Башкирские отложения со стратиграфическим несогласием залегают на толще серпуховских отложений. Разрез представлен известняками и доломитами серыми и светло-серыми, плотными с растительными остатками, со стилолитовыми швами, заполненными глинистым веществом, аргиллитами сланцеватыми и известковистыми. Толщина 41-60 м.

Московский ярус

Сложен известняками и доломитами серыми и светло-серыми, плотными, со стилолитовыми швами, заполненными глинистым веществом, аргиллитами сланцеватыми и известковистыми. Толщина 234-342 м.

Верхний отдел

Толща нерасчлененного верхнего карбона представлена переслаиванием плотных, крепких алевролитов и доломитов толщиной 103-176 м.

Пермская система

Нижний отдел

Сакмарский+ассельский ярусы

Представлен известняками и доломитами с включениям гипса и ангидрита. Толщина отложений 103-184 м.

Артинский ярус

Разрез представлен известняками и доломитами. Известняки серые, светло-серые, в различной степени доломитизированные, с включениями гипса и ангидрита. Доломиты серые и темно-серые, известковистые, плотные, слоистые, с включениями и примазками гипса и глины. Толщина отложений 39-49 м.

Кунгурский ярус

Филипповский горизонт

Горизонт сложен карбонатными породами, преимущественно доломитами, реже известняками, в нижней части разреза отмечаются прослои ангидритов. Толщина 12-16 м.

Иренский горизонт

В разрезе преобладают доломиты серые, с включениями прослоек ангидрита, гипса. Толщина отложений 45-75 м.

Верхний отдел

Верхнепермские отложения сложены красноцветными породами – глинами, алевролитами, песчаниками с прослоями известняков и конгломератов, местами загипсованных. Толщина верхнепермской красноцветной толщи достигает 441 м.

Четвертичная система

Четвертичные отложения залегают повсеместно на размытой поверх-ности верхнепермских пород и представлены глинами, суглинками, песками и галечниками. Толщина их изменяется от 5 м до 25 м.

Таблица 1. Характеристика литолого-стратиграфического разреза.

|

Стратиграфия подразделения |

Интервал залегания, м |

Толщина, м |

Цитологическая характеристика (вещественный состав горных пород) |

Катего рия буримо сти |

Рпл , МПа |

Темпера тура,°С |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Q |

0-69 |

69 |

Глина,галечни, суглинки супеси |

|||

|

Р2 |

69-522 |

453 |

Глины, алевролит, песчаники, мергели |

|||

|

P1ln |

522-557 |

35 |

Ангидриты, доломит |

|||

|

P1fl |

557-566 |

9 |

Переслаивание глин, мергелей.В подошве пачка ангидритов. |

|||

|

P1a |

566-581 |

15 |

Ангидриты с пробел, доломита |

|||

|

P1s |

581-653 |

72 |

Известняки |

|||

|

С3 |

653-822 |

169 |

Доломит |

10,1 |

||

|

С2 тс |

822-1001 |

179 |

Известняк, доломит |

|||

|

C2 pd |

1001-1080 |

79 |

Известняк, доломит |

|||

|

C2 ks |

1080-1196 |

116 |

Доломиты, известняки с проел, аргиллита |

28 |

||

|

C2 vr |

1196-1242 |

46 |

Известняки |

28 |

||

|

С2 в |

1242-1296 |

54 |

Доломиты, известняки |

16,0 |

28 |

|

|

C1sp |

1296-1367 |

71 |

Доломиты, известняки |

16,9 |

29 |

|

|

C1 tl(k) |

1367-1638 |

271 |

Доломиты, известняки |

29 |

||

|

C1вв |

1638-1655 |

17 |

Песчаники, алевролиты, аргиллиты |

17,3 |

30 |

|

|

C1mn |

1655-1683 |

28 |

Песчаники, алевролиты, аргиллиты |

30 |

||

|

С1tl |

1683-1710 |

27 |

Известняки, доломиты |

30 |

||

|

D3fm |

1710-1784 |

74 |

Известняки органогенно-детритовые, доломитизированные |

18,1 |

32 |

|

|

D3fr |

1784-2046 |

262 |

Известняки органогенно-детритовые, доломитизированные |

18,1 |

32 |

|

|

D3sm |

2046-2092 |

46 |

Известняки, доломиты |

32 |

||

|

D3sr |

2092-2155 |

63 |

Известняки, доломиты |

18,8 |

32 |

|

|

D3kn |

2155-2172 |

17 |

Известняки, доломиты |

34 |

||

|

D3p |

2172-2177 |

5 |

Известняки цементированные кальцитом, доломиты |

19,2 |

34 |

|

|

D2g |

2218-2226 |

41 |

Известняки цементированные кальцитом, доломиты |

34 |

- Водоносность.

По региональным схемам гидрогеологического районирования Мало-Усинское нефтяное месторождение расположено в восточной части Восточно-Русского артезианского бассейна, в Камско-Вятском бассейне пластовых (блоково-пластовых) напорных вод.

Верхний гидродинамический этаж, включающий в себя зону активного и замедленного водообмена с земной поверхностью, представлен четвертичными, спорадически обводненными белебеевскими и шешминскими отложениями.

Соликамские отложения в районе месторождения практически безводны. Они совместно с сульфатно-карбонатными отложениями иренского горизонта толщиною 50-75 м. слагают водоупорную толщу, которая надежно изолирует нижезалегающие водоносные комплексы.

Нижний гидрогеологический этаж, охватывающий газонефтеводоносные (ГНВК) комплексы палеозоя соответствует зоне весьма затрудненного водообмена с земной поверхностью.

Согласно РД 153-39-007-96 физико-химическая характеристика подземных вод продуктивных радаевских и девонских терригенных отложений Мало-Усинского месторождения приводится по результатам химического анализа представительных проб, отобранных в начальных пластовых условиях.

Нижне-средневизейский ГНВК, включающий в себя радаевские продуктивные отложения и породы тульско-бобриковского возраста, на Мало-Усинском месторождении в гидрогеологическом отношении совсем не исследован. Поэтому его характеристика приведена по данным единственного опробования тульско-бобриковских отложений ближайшего Андреевского месторождения. Пластовые воды комплекса в этом районе – типичные рассолы хлоркальциевого типа с коэффициентом метаморфизации (отношение rNa/rCl = 0,74). Для них характерно сравнительно небольшое содержание сульфатов. Насыщение сульфатами по А.И. Чистовскому составляло 40 %. Содержание иода и брома в пластовых водах превышало промышленные кондиции.

Пластовые воды средне-верхнедевонского ГНВК, преимущественно терригенных пород, содержащего здесь тиманский, пашийский и живетский продуктивные пласты, на Мало-Усинском месторождении охарактеризованы только одной пробой. Ее химические характеристики типичны для вод этого района. В начальных условиях это наиболее минерализованные и высокометаморфизованные рассолы хлоркальциевого типа (отношение rNa/rCl = 0,56). Насыщение вод сульфатом кальция по А.И. Чистовскому – 86 %. Подземные воды комплекса отличаются очень высокой концентрацией брома – 1536 мг/л и являются потенциальным промышленным сырьем. Содержание йода не соответствует промышленному – меньше 10 мг/л.

В целом с увеличением глубины возрастает минерализация, плотность, содержание ионов хлора и объемный коэффициент, а коэффициент сжимаемости уменьшается, то есть на месторождении развит нормальный тип гидрохимического разреза.

Содержание брома и магния в пластовых водах продуктивных горизонтов на начало разработки превышало промышленные кондиции. Пластовые воды продуктивных отложений в данном районе являются потенциальным промышленным сырьем.

Химический состав попутно-добываемых вод из тиманских отложений, опробованный в единственной наблюдательной скв. 119, в 2001-2002 гг. показал в районе влияния нагнетательных скважин сильное опреснение вод. Судя по минерализации, опреснение пластовых вод произошло в 6-40 раз, по содержанию брома в 3-10 раз. Содержание брома в попутной воде девонских терригенных отложениий не достигает промышленной кондиции.

Исследования водообильности пород на Мало-Усинском место-рождении немногочисленны. Большие притоки пластовых вод были отмечены при работе пластоиспытателем из серпуховских отложений – 324-398 м3/сут (скв. 61) и из саргаевско-кыновских отложений – 595 м3/сут (скв. 54).

На соседних Андреевском, Кирилловском и Кустовском месторождениях притоки пластовых вод с большими дебитами были зафиксированы в основном из девонских терригенных отложений.

Совместимость пластовых вод девонских терригенных отложений месторождения с попутными водами из тиманского пласта и смесью попутных вод с ЦПС Малая-Уса – хорошая.

Использование для системы ППД попутных и пластовых вод следует после соответствующей подготовки по удалению сероводорода, нефтепродуктов и механических примесей.

- Нефтегазоносность.

Из семи нефтегазоносных комплексов, выделенных в разрезе осадочного чехла Пермского Прикамья, на Мало-Усинском месторождении промышленно нефтеносны: девонский терригенный (пл. Д0, Д1, Д2-а) и нижне-средневизейский (пл. Мл1 и Мл2).

Девонский терригенный нефтегазоносный комплекс

Пласт Д2-а

Пласт Д2-а отделен от вышележащего пласта аргиллитовым разделом толщиной 1-2 м. Общая толщина пласта изменяется от 5,0 м до 15,0 м, эффективная нефтенасыщенная – от 0,8 м до 4,8 м. Коэффициент песчанис-тости изменяется в пределах 0,21-0,35, расчлененности – 1,5-2,0.

К пласту приурочены две промышленные залежи нефти. Одна залежь нефти выделена на северном куполе в районе скв. 9032 – 56 по данным ГИС и результатам испытания пластоиспытателем скв. 56 в пределах ВНК минус 1931,6 м. Размеры залежи 1,5х4,2 км, высота – 5,3 м. Тип залежи – пластовая сводовая.

Вторая нефтяная залежь выделена на южном куполе в районе скв. 124. ВНК принят на абсолютной отметке минус 1926,2 м по данным ГИС и опробованию скважин. Размеры залежи 1,4х0,5 км, высота – 15,1 м. Тип залежи – пластовая сводовая, литологически экранированная.

Небольшая залежь нефти в районе скв. 43 промышленного значения не имеет.

Пласт Д1

Залегает непосредственно под пластом Д0 и отделен от него пачкой аргиллитов толщиной 1-2 м.

Коллекторами являются песчаники мелкозернистые алевритистые и алевритовые, алевролиты.

Общая толщина пласта изменяется от 4,4 м до 9,2 м, эффективная нефтенасыщенная от 0,6 до 4,4 м. Коэффициент песчанистости равен 0,24, расчлененности – 1,4.

К пласту приурочена залежь нефти с ВНК, установленным на абсолютной отметке минус 1942,8 м по данным ГИС и опробованию скв. 48. Размеры залежи составляют 7,5х2,5 км, высота – 36,6 м. Тип залежи – пластовая сводовая, литологически экранированная.

Пласт Д0

Выделяется в подошве терригенной пачки тиманского горизонта по данным ГИС и керна. Пласт Д0 на значительной части площади замещен плотными породами. Общая толщина пласта изменяется от 7,6 до 13,4 м, эффективная нефтенасыщенная – от 0,4 м до 9,4 м. Коэффициент песчанистости составляет 0,4, коэффициент расчлененности – 2,1.

К пласту приурочена залежь нефти с ВНК, принятым на абсолютной отметке минус 1929 м по данным ГИС и опробованию скважин. Размеры залежи составляют 7,0х2,5 км, высота – 40,5 м. Тип залежи – пластовая сводовая, литологически экранированная.

Нижне-средневизейский терригенный

нефтегазоносный комплекс

Отложения комплекса представлены чередованием песчаников, алевролитов и аргиллитов.

Установлено сложное литологическое строение радаевских отложений, частое замещение коллекторов плотными породами. По промыслово-геофизическому материалу в радаевских отложениях выделяется два пласта – Мл2 и Мл1, разделенные между собой аргиллитовым прослоем толщиной 1-4 м.

Пласт Мл2

Пласт Мл2 на довольно значительной части площади месторождения замещен плотными породами. Общая толщина пласта составляет 10,4-35,6 м. Эффективная нефтенасыщенная толщина изменяется от 2,2 м до 9,4 м. Коэффициент песчанистости – от 0,36 до 0,47, расчлененности – от 3,3 до 6,3.

К пласту приурочены три залежи нефти. На северном куполе выделена одна нефтяная залежь в районе скв. 9032. ВНК принят на абсолютной отметке минус 1451,2 м по данным ГИС и опробованию скв.32. Размеры залежи 1,8х1,1 км, высота – 10,6 м. Тип залежи – пластовая сводовая водоплавающая.

На южном куполе выделены две нефтяные залежи в районе скв. 143 и скв. 119. ВНК по залежи нефти в районе скв. 143 принят на абсолютной отметке минус 1451,6 м по данным ГИС и опробованию. По типу залежь пластовая сводовая водоплавающая. Размеры залежи составляют 1,1х0,7 км, высота – 5,8 м.

ВНК в районе скв. 119 принят на абсолютной отметке минус 1459 м по данным ГИС. По типу залежь пластовая сводовая водоплавающая. Размеры залежи 0,5х0,3 км, высота – 12,3 м.

Пласт Мл1

Пласт Мл1 литологически не выдержан по площади. Общая толщина пласта составляет 9,9-19,5 м. Эффективная нефтенасыщенная толщина пласта изменяется от 0,5 м до 7,5 м. Коэффициент песчанистости – 0,26, расчлененности – 2,2.

Залежь нефти приурочена к северному куполу. ВНК принят на абсолютной отметке минус 1437,8 м по данным ГИС и опробованию скв. 32.

При опробовании пласта в скв. 32 получили фонтанный приток нефти дебитом 37,02 т/сут, на штуцере 9 мм, при абсолютной отметке нижнего отверстия перфорации минус 1437,8 м (с учетом проницаемого прослоя.

Размеры выделенной залежи составляют 1,4х1,0 км, высота - 6,1 м. Тип залежи – пластовая сводовая.

В южной части месторождения по данным ГИС пласт водонасыщен.

- Возможные осложнения при бурении скважин.

Таблица 2. Осложнения при бурении скважины № 182.

|

Интервалы глубин, м. |

Вид осложнений |

Причины, вызывающие осложнения |

Способы ликвидации |

|

20-28 140 – 154 |

Поглощение промывочной жидкости |

Наличие высокопроницаемых пород. Отклонение параметров бурового раствора от проектных и резкое повышение гидродинамического давления. |

Установка цементных мостов. |

Ожидаемые в процессе бурения осложнения, такие как осыпи и обвалы стенок скважины, нефтегазоводопроявления не наблюдаются.

- Отбор керна и шлама.

Исследование керна сводится к следующему:

- Литологическая характеристика породы;

- Стратиграфическая привязка;

- Определение текстуры, структуры, условий залегания;

- Установление наличия признаков углеводородов;

- Лабораторные изучения керна (определение пористости, проницаемости, нефтенасыщенности породы).

В процессе бурения скважины № 182 отбор керна не предусматривается.

- Геофизические работы в скважине.

При проектировании глубоких скважин предусматривается комплекс промыслово-геофизических исследований, обеспечивающих расчленение пройденного разреза, выявление продуктивных пластов, определение глубины их залегания, коллекторских свойств, характера насыщения, выбор интервалов перфорации, определение положения ВНК. Для изучения всего разреза ГИС проводят в масштабе 1:500, в продуктивных интервалах в масштабе 1:200.

Объем промыслово-геофизических исследований по проектируемой скважине приводится в таблице.

Таблица 3. Промыслово-геофизические исследования (скв. № 182).

|

№, п/п |

Наименование геофизических исследований |

Масштаб |

Интервал, м |

|

КВ |

1:500 |

455-2245 |

|

|

РК |

0-2245 |

||

|

стандартный каротаж |

500-2245 |

||

|

БКЗ - 5уст., МЗ, БК, МБК, ИК, РК, КВ, АК |

1:200 |

2100-2245 |

КВ – кавернограмма;

РК – радиоактивный каротаж;

БКЗ – боковое каротажное зондирование;

БК – боковой каротаж;

МБК – микробоковой каротаж;

ИК – индукционный каротаж;

АК – акустический каротаж.

МЗ – микрозондирование.

- Интервалы испытания продуктивных пластов.

Для предварительной оценки нефтеносности перспективных объектов, а также выявления пластов-коллекторов и их параметров проектируется опробование предполагаемых продуктивных горизонтов сверху вниз в открытом стволе в процессе бурения скважины испытателями пластов на бурильных трубах или опробователями на каротажном кабеле.

Испытания в эксплуатационной колонне – комплекс работ в скважине с целью получения количественных характеристик притока пластовых флюидов.

Испытания продуктивных горизонтов следует проводить снизу вверх. Количество объектов испытания в эксплуатационной колонне зависит от фактической нефтеносности разреза, степени изученности залежей на данном этапе работ. В связи с этим объекты испытания назначены предварительно, а окончательный выбор интервалов испытания будет сделан на основании всего комплекса исследований скважины.

В скважине № 182 испытания не проводятся.

- Технологическая часть.

- Проектирование конструкции скважины.

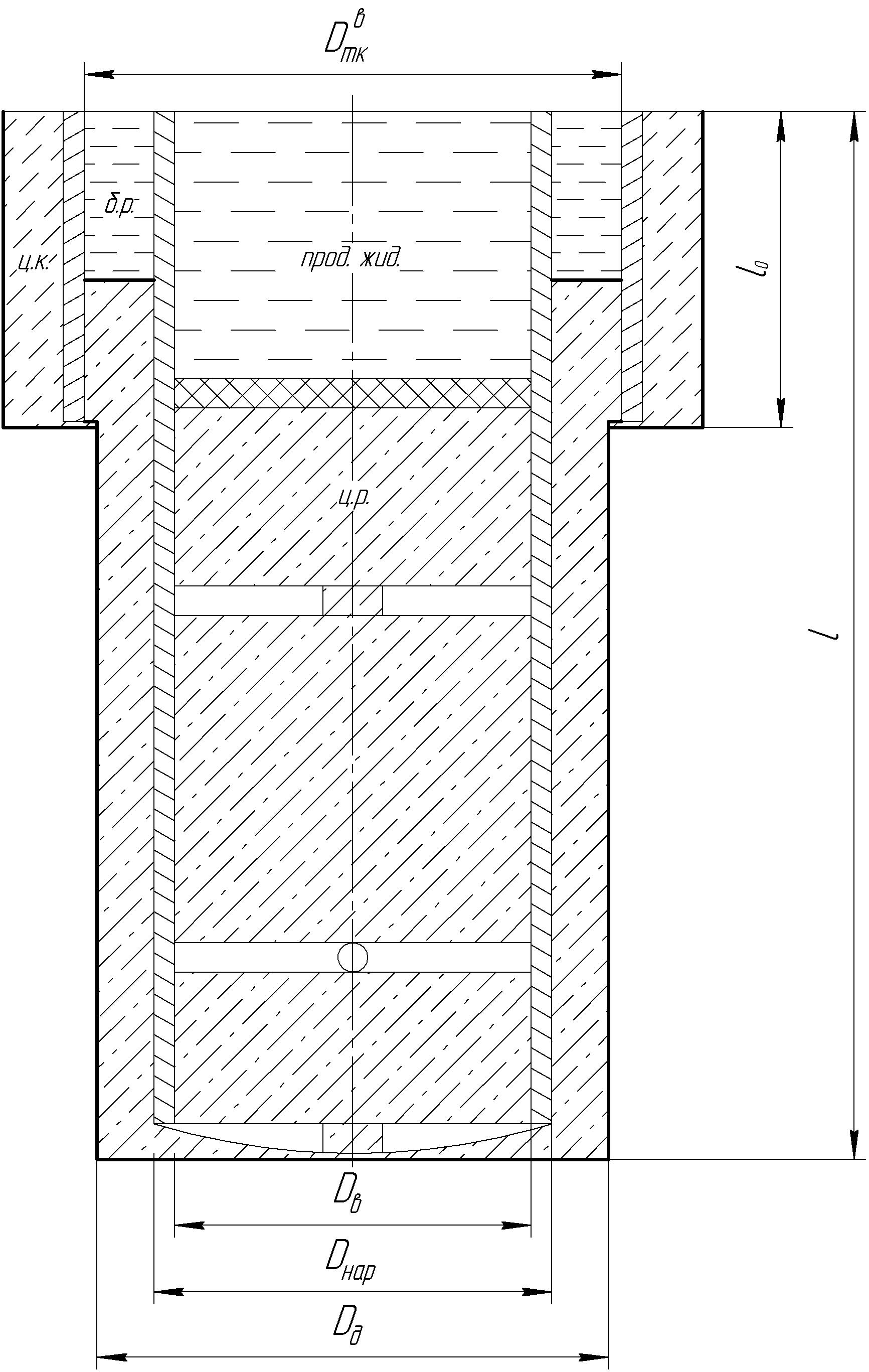

Под конструкцией скважины понимают совокупность данных о количестве, длинах и диаметрах обсадных колонн, диаметров долот при бурении под каждую колонну, интервалах цементирования колонн, интервалов перфорации эксплуатационной колонны.

Конструкция скважины должна обеспечивать:

- прочность и долговечность скважины как технического сооружения;

- проходку скважины до заданной глубины;

- возможность проведения геофизических исследований;

- достижение проектных режимов эксплуатации;

- максимально полное использование природной энергии для транспортирования нефти и газа на поверхность.

- надежную изоляцию газо-нефте-водоносных горизонтов;

- минимальный расход средств на разведку и разработку месторождения;

- возможность проведения ремонтных работ в скважине.

Выбор конструкции скважины определяется:

- геологическим разрезом (наличием и глубиной зон обвалов, пресных водоносных горизонтов, используемых для водоснабжения, зон поглощения промываемой жидкости, водопроявлений, числом и расположением продуктивных пластов);

- видом проектируемого к добыче продукта (нефть или газ);

- способом эксплуатации ( фонтанный, насосный, компрессорный);

- способом бурения ( роторный, турбинный);

- техникой и технологией бурения.

Для укрепления верхней части разреза, представленного алевролитами, песчаниками, кавернозными и трещиноватыми известняками, а также для перекрытия раздела пресных и минерализованных вод спускают кондуктор с цементированием заколонного пространства до устья.

Для перекрытия зон обвалов неустойчивых пород спускают техническую колонну. Цементный раствор закачивают в неё и продавливают водой до проявления его на поверхности.

- Выбор конструкции забоя и расчет глубины забоя.

Выбор конструкции забоя скважины зависит от назначения, способа эксплуатации скважины, типа коллектора, механических свойств пород продуктивного пласта и других факторов.

Призабойным называют участок от кровли продуктивного пласта до конечной глубины скважины.

Под конструкцией забоя понимают сочетание элементов крепи скважины в интервале продуктивного пласта, обеспечивающих устойчивость ствола, надежное разобщение флюидосодержащих горизонтов, возможность проведения технико-технологических воздействий на пласт, ремонтно-изоляционных работ, а также длительную эксплуатацию скважины с рациональным дебитом.

Забой скважины №182 закрытый и уходит в девонский терригенный нефтегазоносный комплекс.

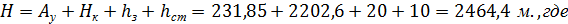

Глубина скважин по вертикали, продуктивные пласты которых предусматривается полностью перекрыть эксплуатационной колонной, может быть рассчитана следующим образом:

Ау – альтитуда устья скважины (231,85 м.);

Нк – гипсометрическая отметка подошвы нижнего продуктивного пласта;

hз – глубина зумпфа, оставляемого для обеспечения прохождения геофизического, испытательного и промыслового оборудования до подошвы пласта и сбора выносимой твердой фазы (до 30 м.);

hст – высота цементного стакана в обсадной колонне (с применением обратного клапана и упорного кольца «стоп» 10-20 м.).

- Выбор числа обсадных колонн.

Количество обсадных колонн и глубина их спуска определяется из несовместимости условий бурения отдельных интервалов скважины. Для этого строят совмещенный график давлений (изменение пластового давления, давления гидроразрыва пород и гидростатического столба бурового раствора).

Под эквивалентом градиента давления понимают относительную плотность жидкости, столб которой в скважине на глубине определения создает давление, равное пластовому или давлению ГРП.

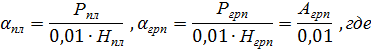

Эквиваленты градиента пластовых давлений и давление гидроразрыва пласта рассчитываются по следующим формулам:

Рпл и Ргрп – давление пластовое и давление гидроразрыва пласта;

Нпл, грп – глубина залегания пласта.

Для потенциально поглощающих пластов Агрп =0,012 МПа/м.

Для не поглощающих пластов до глубины 1000 м. Агрп = 0,026 МПа/м.

Для не поглощающих при глубине более 1000 м. Агрп =0,0234 МПа/м.

Расчет значений эквивалентов градиента давлений для пластов, насыщенных жидкостью и имеющих толщину до 200 м, проводится для середины пласта и принимается одинаковыми для всего пласта. Для газовых пластов и для пластов, насыщенных жидкостью и имеющих толщину более 200 м, расчет производится как для кровли, так и для подошвы пласта и полученные точки на графике соединятся прямой линией.

Величины пластовых давлений для проницаемых пластов берутся из геологической характеристики района работ, для непроницаемых пород в расчете принимают поровое давление, которое чаще всего принимают равным гидростатическому.

Величины давлений ГРП по разрезу скважины определяются расчетным путем, для условий строительства скважин на территории Пермской области давление ГРП можно рассчитывать по методике, утвержденной для бывшего ПО «Пермнефть»:

Ргрп = Агрп · Нпл.

Таблица 4. Расчет пл , грп , Ргрп , а также параметры пластов.

|

Интервал |

Середина интервала |

Осложнения |

Р |

Экв.град. Р |

|||

|

От |

До |

Рпл |

Ргрп |

пл |

грп |

||

|

0 |

69 |

34,5 |

поглощение |

0.09 |

0,414 |

0,26 |

1,4 |

|

69 |

522 |

295,5 |

поглощение |

0.64 |

3,546 |

0,22 |

1,4 |

|

522 |

557 |

539,5 |

1.4 |

14,02 |

0,25 |

2,59 |

|

|

557 |

566 |

561,5 |

2.8 |

14,59 |

0,49 |

2,59 |

|

|

566 |

581 |

573,5 |

4,0 |

14,91 |

0,69 |

2,59 |

|

|

581 |

653 |

617 |

4,7 |

16,04 |

0,76 |

2,59 |

|

|

653 |

822 |

737,5 |

9,0 |

19,17 |

1,2 |

2,59 |

|

|

822 |

1001 |

911,5 |

10,1 |

23,69 |

1,10 |

2,59 |

|

|

1001 |

1080 |

1040,5 |

12,2 |

27,05 |

1,17 |

2,59 |

|

|

1080 |

1196 |

1138 |

14,7 |

29,58 |

1,29 |

2,59 |

|

|

1196 |

1242 |

1219 |

15,4 |

31,69 |

1,26 |

2,59 |

|

|

1242 |

1296 |

1269 |

16,0 |

32,99 |

1,26 |

2,59 |

|

|

1296 |

1367 |

1331,5 |

16,6 |

34,61 |

1,24 |

2,59 |

|

|

1367 |

1638 |

1352,5 |

16,9 |

27,36 |

1,24 |

2,59 |

|

|

1638 |

1655 |

1646,5 |

16,9 |

42,80 |

1,02 |

2,59 |

|

|

1655 |

1683 |

1669 |

17,0 |

43,39 |

1,01 |

2,59 |

|

|

1683 |

1710 |

1696,5 |

17,3 |

44,10 |

1,01 |

2,59 |

|

|

1710 |

1784 |

1747 |

18,1 |

45,42 |

1,03 |

2,59 |

|

|

1784 |

2046 |

1915 |

18,1 |

49,79 |

0,94 |

2,6 |

|

|

2046 |

2092 |

2069 |

18,5 |

53,79 |

0,89 |

2,34 |

|

|

2092 |

2155 |

2073,5 |

18,5 |

53,91 |

0,89 |

2,34 |

|

|

2155 |

2172 |

2163,5 |

18,8 |

56,25 |

0,86 |

2,34 |

|

|

2172 |

2177 |

2174,5 |

18,8 |

56,53 |

0,86 |

2,34 |

|

|

2177 |

2218 |

2197,5 |

19,2 |

57,13 |

0,87 |

2,34 |

|

|

2218 |

2238 |

2228 |

19,2 |

57,92 |

0,86 |

2,34 |

Данные таблицы № 4 используются при построении совмещенного графика давлений (Приложение 1), по результатам построений число колонн – 4 (направление, кондуктор, техническая колонна, эксплуатационная колонна).

На основании полученного графика совмещенных давлений, проектом предусматривается следующая конструкция скважины, с учетом возможных осложнений в процессе бурения и при ликвидации скважины:

- направление спускается для перекрытия неустойчивых отложений на глубину 10 + 5 метров и цементируется до устья;

- кондуктор спускается на глубину 52 м. с целью изоляции пресных подземных вод от нижележащих минерализованных, предотвращения попадания вод надсолевого комплекса в солевые пласты, перекрытия поглощающих отложений и цементируется до устья;

- техническая колонна спускается на глубину 507 м. и цементируется до устья с целью защиты от поступления нижележащих вод и исключения прихвата эксплуатационной колонны;

- эксплуатационная колонна спускается до проектной глубины (2238 м.) для перекрытия флюидосодержащего комплекса пород и цементируется до устья.

426 см. 324 см. 245 см. 146 см.

10 м.

бурение велось 52 м.

шнеком D=490 мм. Dд = 394,0 мм.

507 м.

Dд =295,3 мм.

2238 м.

Dд = 215,9 мм.

В проектируемой нефтяной скважине №182 глубина спуска технической колонны определяется:

Нк = 100(Ру + Ру) / ((грп / Кб) – о.ж) ,

где Ру - давление на устье при его герметизации во время флюидопроявления, МПа;

Ру - дополнительное давление на устье, принимается 1,0 - 1,5МПа;

грп - эквивалент давления гидроразрыва пород у башмака технической колонны;

Кб - коэффициент безопасности, принимается равным 1,2 - 1,5;

о.ж. - относительная плотность жидкости в скважине при флюидопроявлении.

Ру = Рпл - н*g*Lпл

Ру = 19,2 *106-861*10*2214,4 = 0,134 МПа

Нк = 100(0,134 + 1) / ((2,34/1,2) - 0,861) 104,13 м.

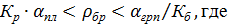

Относительная плотность бурового раствора должна обеспечивать необходимую репрессию на флюидосодержащие пласты для предотвращения выбросов и проявлений и предотвращать условия для ГДР пластов и поглощений бурового раствора:

Кр – коэффициент превышения гидростатического давления столба бурового раствора ( принимается в соответствии «Правилами безопасности…» Кр =1,10 для пластов, залегающих на глубине до 1200 м.; Кр =1,05 на глубине 1200-2500 м.; Кр =1,04-1,07 на глубине более 2500 м.);

Кб – коэффициент безопасности для предотвращения ГДР, принимается равным 1,2 – 1,5.

Бурение под направление, кондуктор и техническую колонну велось на глинистом растворе. При бурении под производилась зарезка наклонно-направленного ствола скважины в интервале 50 – 450 м. Бурение под эксплуатационную колонну велось на технической воде, ниже на глинистом растворе с параметрами =1,10 г/см3, Т=30 с., В=10 см3/30 мин.

- Расчет профиля ствола скважины.

Таблица 5.

1) Н=100 м.; =1,57°(условно вертикальный);

2) Н=1310,9;2 м.; =12,34°;

3) Н=239 м.; =26,57°;

4) Н=238,39 м.; =7,805°;

5) Н=350 м.; =2,07°(условно вертикальный);

|

Элемент профиля |

Длина, м |

Горизонтальная проекция |

Вертикальная проекция |

|

Максимальный угол наклона ствола |

|

||

|

Первый вертикальный участок |

L1=Нв=100 |

- |

Нв |

|

Участок набора угла наклона ствола |

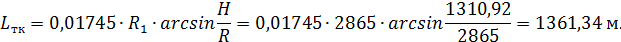

L2=0,01745R1= 0,01745286527,23= 1361,34 |

a1=R1(1- cos )= 2865(1-cos 27,23)=317,5 |

h=R1sin = 2865 sin 27,23= 1310,92 |

|

Прямолинейный наклонный участок |

L3=H1/cos = 239/ cos 27,23=268,78 |

a2=H1 tg = 239tg 27,23=122,98 |

H1=H0-Hв-Н3-( R1+ R2) sin = 2238-100-350-(521+2865)sin 27,23=239 |

|

Участок снижения угла наклона |

L4=0,01745R2= 0,0174552127,23= 247,56 |

a3=R2(1- cos )= 521(1-cos27,23)=57,73 |

H2= R2sin = 238,39 |

|

Второй вертикальный участок |

L5=H3=350 |

- |

H3 |

|

Длина ствола по профилю |

L=L1+L2+L3+L4+L5= 100+350+1361,34+268,78+247,56=2327,68 |

A= a1+ a2+ a3=57,73+317,5+122,98=498,21 |

Н0= Нв+ H3+ h+ H2+ H1= 100+350+239+1310,92+238,39=2023,31 |

- Расчет диаметров долот и обсадных колонн.

Диаметр обсадных колонн и долот выбирается снизу вверх, начиная с эксплуатационной колонны.

Так как диаметр эксплуатационной колонны выбирается исходя из ожидаемых дебитов жидкости, габаритных размеров оборудования, которое должно быть спущено в эксплуатационную колонну, следовательно по таблице выбираем диаметр эксплуатационной колонны 146 мм.

Таблица 6.

|

Диаметр эксплуатационной колонны, мм. |

Нефтяная скважина, суммарный дебит жидкости, т/сут. |

Газовая скважина, суммарный дебит газа, м3/сут. |

|

114 127-140 140-146 168-178 178-194 |

до 40 40-100 100-150 150-300 более 300 |

до 75 75-250 250-500 500-1000 более 1000 |

Диаметр долот под выбранную обсадную колонну определяется следующим образом:

Dдi – диаметр муфты;

- величина зазора между элементом обсадной колонны и стенкой скважины (зависит от диаметра обсадных труб, сложности геологических условий и степени искривления ствола скважины). Величина выбирается из таблицы:

Таблица 7.

|

Номинальный диаметр обсадных труб, мм. |

114-127 |

141-146 |

168-194 |

219-245 |

273-299 |

325-351 |

375-426 |

|

Разность диаметров, мм. |

15 |

20 |

25 |

30 |

35 |

40 |

40-45 |

Внутренний диаметр предыдущей обсадной колонны выбирается следующим образом:

2 – зазор между внутренней поверхностью предыдущей обсадной колонны и долотом для последующего бурения .

Наружный диаметр предыдущей колонны рассчитывается следующим образом:

t – максимальная толщина стенки рассчитываемой обсадной колонны.

Итак, обозначим снизу вверх:

– диаметры долот, предназначенных для бурения под соответствующую колонну;

– наружные диаметры колонн;

– внутренние диаметры колонн;

– диаметры муфт.

Расчетные диаметры колонн и обсадных труб будут уточняться по ГОСТу 20692-75 (долот) и ГОСТу 632-80 (обсадных труб).

Для эксплуатационной колонны:

, по ГОСТу принимаем 215,9 мм.

Для технической колонны:

Выбираем диаметр обсадной колонны 245 мм. с диаметром муфты 270 мм.

,исходя из технико-экономических показателей в Пермском крае, принимаем 295,3 мм.

Для кондуктора:

, принимаем условный диаметр кондуктора 324 мм.

Для направления:

, принимаем условный диаметр направления 426 мм.

Диаметр долота под направление:

Принимаем шнек диаметром 490 мм.

Выбранные диаметры обсадных колонн и долот для бурения под них приведены в таблице:

Таблица 8.

|

Обсадная колонна |

Условный диаметр колонны, мм. |

Диаметр долота, мм. |

|

Направление Кондуктор Техническая колонна Эксплуатационная колонна |

426 324 245 146 |

490 394 295,3 215,9 |

- Расчет эксплуатационной колонны на начало эксплуатации.

Исходные данные: г.с – плотность воды в порах цементного камня (1100 кг/м3);

фл- плотность флюида в колонне на начало эксплуатации (861 кг/м3);

Глубина технической колонны – 507 м.;

Глубина спуска эксплуатационной колонны – 2238 м.;

Кровля продуктивного горизонта – 2202,6 м.;

Подошва продуктивного горизонта – 2214,4 м.

Для устья скважины (z=0)

Рн.н=Рн - Рв=z*g*(г.с- фл)=0

У башмака предыдущей колонны (z=507 м)

Рн.н =z*g*(г.с- фл)=507*10*(1100-861)=1,2 МПа

На забое (z=2238 м)

Рн.н =z*g*(г.с- фл)=2238*10(1100-861)=5,3 МПа

- Расчет эксплуатационной колонны на конец эксплуатации

Для устья скважины (z=0)

Рн.н =z*g*(г.с- фл)=0

У башмака предыдущей колонны (z=507 м)

Рн.н =z*g*(г.с- фл)=507*10*(1100-0)=5,57 МПа

На глубине уровня жидкости в колонне (z=H)

Рн.н =z*g*(г.с- фл) =*2238*10*(1100-0)=16,4 МПа

На забое (z=2238 м)

Рн.н = g*(г.с*H- фл(H-H)=10*(1100*2238-861*(2238-2238)=18,2 МПа

На 50 метров выше продуктивного пласта (z=2152,6 м)

Рн.н = g*(г.с*H- фл(H-H)=10*(1100*2152,6-861*(2152,6-2152,6)=17,5МПа

Принимает коэффициент запаса равным 1,15

На глубине 2152,6 м – 1,15*17,5= 20,12 МПа;

На глубине 2238 м – 1,15*18,2= 20,93 МПа.

По данным строим эпюру избыточного наружного давления на конце эксплуатационной скважины (Приложение 3.).

- Расчет эксплуатационной колонны на внутренне избыточное давление.

Расчет ведется на момент опрессовки скважины в один прием без пакера.

В качестве опрессовочной жидкости используют техническую воду:

ж=1000 кг/м3;

г.с.=1100 кг/м3;

Ропр=15 МПа.

- z=0; Рв.п.1= Ропр=15 МПа;

- z=Н; Рв.п.2= Ропр+жgH- г.с.gH=15106+1000102238-1100102238=12,76 МПа.

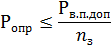

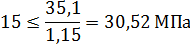

Проверка на прочность, коэффициент запаса nз=1,15 для труб ОТ 146,0*7,7 «Е».

Эксплуатационная колонна выдержит избыточное давление с необходимым запасом.

По полученным данным строим эпюру избыточного внутреннего давления (Приложение 4.).

- Расчет эксплуатационной колонны на страгивание.

Наибольшая сумма осевых сил равна весу участка колонны, расположенной ниже рассматриваемого сечения, при этом считается, что эксплуатационная колонна находится в воздухе.

Qi=Qос=migiLi - суммарный вес обсадной колонны, где gi – вес одного погонного метра ОТ; Li – длина одной секции ОТ.

Qстр=1130 кН – страгивающая нагрузка;

mэкс=35,7 кН – масса одного погонного метра труб;

Qос=35,7102327,68=830,98 кН

Условие прочности ОК: ,

Условие прочности выполняется.

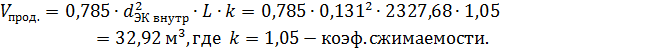

- Расчет цементажа эксплуатационной колонны.

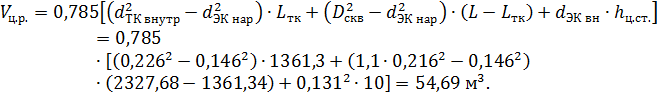

- Определяем объем цементного раствора:

dЭК нар=146,0 мм;

dЭК внутр=130,6 мм;

dТК внутр=225,9 мм;

Dдол=215,9 мм;

б.р.=1,16-1,21 г/см3;

ц.р.=1,360 г/см3.

=2327,5 м. (см. расчет профиля ствола скважины);

K=1,15 – коэффициент увеличения объема ствола скважины.

- Определим объем продавочной жидкости:

- Определим количество сухого цемента:

(Схема цементирования скважины № 182 - см. Приложение 5.)

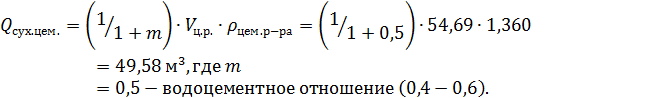

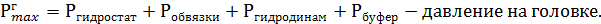

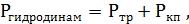

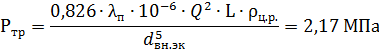

- Гидравлический расчет цементирования.

Pгидростат=(цем.р-ра - прод.жид)Lсквg=(1360-1200)2327,6810=3,7 МПа

,

Pкп=0,826п(Q2Lсквцем.р-ра10-6)/(Dскв-dнар)2(Dскв+dнар)3, где

п- коэффициент характеризующий потери давления (п =0,036).

Pкп=(0,8260,0360,0422327,68136010-6)/(0,2159-0,146)2(0,2159+0,146)3

Pкп=0,63 МПа;

= 2,8 МПа;

Fк.п.=0,785(D2скв-d2обс.кол)=0,785(0,21592 - 0,1462)=0,0198 м2.

Q=Vвосх.потокаFк.п. = 20,0198=0,039

Pобвязки- потери давления в обвязке (1,5-2,5 МПа);

Pбуфер- противодавление созданное в кольцевом пространстве для обеспечения сплошности потока в затрубном пространстве (1-2 МПа)

Pг=3,7+2+2,8+2=10,5 МПа

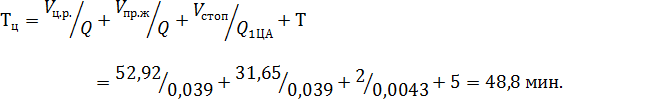

По величине этого давления выбираем тип цементного агрегата ЦА-320, развивает давление-19 МПа, производительность-0,0043м3/с. Количество цементировочных агрегатов, участвующих в продавке цементного раствора, определим по формуле:

Nца=0,039/0,0043=9 агрегатов.

Продолжительность цементирования:

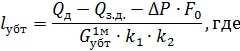

- Расчет бурильной колонны.

- Dубт=(0,65-0,85)*dдол=(0,65-0,85)*215,9=140,3-183,5

Dубт=178 мм

Согласно диаметру долота выбираем диаметр бурильных труб

Dнар=140мм

Принимаем диаметр труб наддолотного комплекта равным диаметру остальных бурильных труб:

Dнк= Dн=140 мм

Dнк/ Dубт=140/178=0,78>0,75 значит установка второй ступени УБТ не нужна

- К1=1-(ж/м)=1-(1200/7850)=0,847 – коэффициент облегчения металла в жидкости (буровом растворе);

К2=0,8 – коэффициент динамичности, характеризует долю сжатой длины УБТ;

– необходимая нагрузка на долото (исходя из условий бурения и слагающих данных разрез пород, принимаем );

– вес забойного двигателя (Д 1 -195), 4550 Н;

- вес погонного метра УБТ, 1560 Н;

Принимаем длину УБТ равную 120 м. (10 труб по 12 метров).

- Расчет БТ:

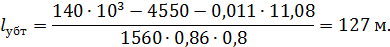

Lбт=Gдоп1-(mубтlубт+mзд+mдол)g-F0(Pзд+Pд)/mбтg

F0=/4(dвн2)=3,14/4(0,123)=0,011 м.( площадь поперечного сечения канала БТ, расположенной над долотом или забойным двигателем);

Pзд=Pтабл(Qфакт2/Qтабл2)(б.р.факт / б.р. табл)=6,7(402/37,52)(1360/1000)=8,3 МПа (перепад давления на забойном двигателе);

Pд=Pтабл( Qфакт2/Qтабл2)=2,5(402 /37,52)=2,78 МПа (потери давления в долоте);

Gдоп- допустимая растягивающая нагрузка для первой секции БТ;

Lубт- длина УБТ;

mбт- масса одного погонного метра БТ;

Определяем длину УБТ:

Gг=F0(Pзд+Pд)-гидравлическая составляющая нагрузки на долото

Gдоп1=Q/n=980000/1.4=700 кН

где Q растягивающая нагрузка до предела текучести

Lбт={700000-(156,0127+35+455)10-0,011(8,3+2,78)}/2610=1911,46 м

Lбт=Lскв-Lубт-Lз.д=2327,68-127-6,55=2194,13 м

Принимаем Lбт=2134 м

Компоновка

Двигатель - Д2-195 Lдв=6,55 м

УБТ - 178 Lубт=127 м

БТ - 140 Lбт=2134 м

- Обоснование интервалов цементирования обсадных колонн.

Выбор высоты подъема цементного раствора в затрубном пространстве обсадных колонн зависит от назначения скважины, геологических условий и выбирается в соответствии с «Правилами безопасности в нефтяной и газовой промышленности».

В необсаженном предыдущей колонной стволе скважины цементированию подлежат:

-продуктивные горизонты, кроме предусмотренных к опробованию и эксплуатации открытым стволом;

-продуктивные горизонты, не предусмотренные к опробованию или эксплуатации открытым стволом, и горизонты с непромышленными запасами нефти и газа;

-истощенные горизонты;

-проницаемые горизонты, насыщенные пресной водой, а так же всеми видами минеральных вод;

-горизонты вторичных (техногенных) залежей нефти и газа;

-интервалы, представленные породами, склонными к пластическому течению и выпучиванию;

-горизонты, породы которых или продукты их насыщения способны вызывать ускоренную коррозию обсадных труб.

Для обеспечения изоляции пресных вод от минерализованных, предупреждения перетоков в затрубном пространстве между водоносными горизонтами, направление и кондуктор цементируются до устья. Встреченные зоны поглощения необходимо ликвидировать до спуска колонн. Обязателен контроль за качеством цемента акустическим цементомером или гамма-цементомером, а также приборами ЦМГА и УЗБА при диаметре колонны более 300 м.

Для цементирования направления и кондуктора в качестве тампонажного материала применяется портландцемент для «холодных» скважин (ГОСТ 1581-78) с добавкой в качестве ускорителя сроков схватывания хлористого кальция: для направления до 3%, для кондуктора до 2%.

В случае не подъема цементного раствора за направлением осуществляется дополнительное цементирование затрубного пространства с устья скважины.

В случае не подъема цемента за кондуктором осуществляется перфорация над уровнем цементного кольца и повторяется цементаж до устья.

При цементировании эксплуатационной колонны следует использовать портландцемент для «холодных» скважин (ГОСТ 1581-78) с добавкой до 2%. В качестве буферной жидкости при цементировании эксплуатационной колонны рекомендуется техническая вода.

Цементирование направления и кондуктора ведется до устья портландцементом ПТЦ I-50 – бездобавочный с предельной температурой применения 50°С.

Для цементирования технической колонны применяется тампонажный материал МФТР.

Для цементирования эксплуатационной колонны применяется тампонажный материал ПТЦ III-ОБ 5-50 до глубины 2038 м. и ПТЦ I -100 для проектной глубины.

Таблица 10. Интервалы применения тампонажных материалов.

|

Наименование колонны |

Тип цемента |

Интервалы, м |

|

Направление Кондуктор Тех.колонна Экс.колонна Экс.колонна |

ПТЦ I-50 ПТЦ I-50 МФТР ПТЦ III ОБ 5-50 ПТЦ I-100 |

0-10 10-52 52-507 507-2038 2038-2238 |

- Крепление скважины.

Крепление – комплекс работ по обеспечению долговечности ствола скважины (спуск в скважину и цементирование обсадных колон).

Башмак – предназначен для направления обсадной колонны по стволу скважины и предотвращения повреждения низа обсадной колонны. Глубина спуска башмака равна глубине спуска колонны.

Обратный клапан – предназначен для обеспечения обсадной колонны при спуске и для предотвращения обратного движения цементного раствора. ЦКОД - дроссельные клапаны.

Центрирующие фонари – устанавливаются с целью концентрического расположения её относительно ствола скважины. Предотвращает прилипание обсадных колонн к стенкам скважины. Не устанавливается в зонах, где есть каверны. Предназначены для облегчения спуска колонны, т.к. уменьшается трение.

Продавочная пробка – предназначена для разделения цементного раствора и продавочной жидкости.

Турбулизаторы – для лучшего вытеснения бурового раствора цементным раствором. Устанавливается в основном в интервале каверн.

Таблица 11. Технологическая оснастка обсадных колонн.

|

Наименование колонны |

Обсадные трубы |

Центрирующие фонари |

Турболизаторы |

Башмак |

Разделительные пробки |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

тип |

инт. |

тип |

инт. |

тип |

глуб. |

|||

|

Направление |

НОРМ-426 |

ЦЦ-426 |

0-10 |

- |

- |

БК 426 |

0-10 |

ПП-426 |

|

Кондуктор |

НОРМ-324 |

ЦЦ-299 |

10-52 |

- |

- |

БК 324 |

52 |

ПП-324 |

|

Тех.колонна |

НОРМ-245 |

ЦЦ-245 |

52-507 |

- |

- |

БК 245 |

507 |

ПП-245 |

|

Экс.колонна |

НОРМ-146 |

ЦЦ-146/216 |

507-2238 |

ЦТ-146/216 |

507-2238 |

БК 146 |

2238 |

ПП-146 |

- Выбор способа бурения.

В настоящее время используют вращательный способ бурения:

- роторный;

- с использованием гидравлических забойных двигателей (турбобура, винтового забойного двигателя ВЗД).

Способ бурения выбирается на основе разреза, профиля ствола скважины, глубины, а также с учетом анализа статистического материала по уже пробуренным скважинам на данной площади и соответствующих экономических расчетов. В процессе бурения необходимо обеспечить успешную проводку ствола скважины до проектной глубины при возможных осложнениях с высокими технико-экономическими показателями.

Данный проект предусматривает роторный способ бурения под направление шнековым долотом.

Дальнейшее углубление будет осуществляться гидравлическими забойными двигателями (т.к. бурение осуществляется шарошечными долотами, пластовые температуры не превышают 140°С): турбобуром до глубины 1726 м. (глубина обосновывается сменой долота на другой тип и не превышает рекомендуемой для использования турбобуров – 2000 м.), и далее до проектной глубины винтовым забойным двигателем. Глубины и типоразмеры ГЗД приведены в таблице.

Диаметр ГЗД должен быть меньше диаметра соответствующего долота ( с зазором 20-40 мм.).

Таблица 12.

|

Интервал, м |

Способ бурения |

Типоразмер ГЗД |

|

Направление, 0-10 Кондуктор, 10-52 Тех. колонна, 52-507 Экспл. колонна, 507-1726 Экспл. колонна,1726-2238 |

роторное турбобуром турбобуром турбобуром заб. двигат. |

- 3 ТСШ 1-240 3 ТСШ 1-240 3 ТСШ 1-195 Д1 - 195 |

- Буровые растворы.

Виды буровых растворов для бурения отдельных интервалов скважины выбирается в зависимости от вещественного состава горных пород, температур, химического состава пластовых вод, характеристики продуктивных горизонтов, наличия и характера осложнений с учетом опыта бурения скважин на месторождении. Плотность промывочной жидкости устанавливается поинтервально с учетом совмещенного графика давлений.

Бурение под направление проектируется вести с применением глинистого бурового раствора с удельным весом 1,08-1,10 г/см3, вязкостью 40-45 с.

Далее предлагается использование следующих промывочных жидкостей (по мере углубления скважины):

- при бурении под кондуктор – глинистый буровой раствор (плотность 1,10 г/см3);

- при бурении под техническую колонну для обеспечения высокого качества вскрытия также использовался глинистый раствор с плотностью 1,10 г/см3;

- бурение основного ствола скважины (диаметром 215,9 мм.) с 1726 до конечного забоя 2238 осуществлялось на глинистом растворе удельного веса 1,16-1,21 г/см3, вязкостью 40-60 с.

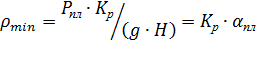

При вскрытии перспективных продуктивных пластов для предотвращения водонефтегазопроявлений минимальную плотность бурового раствора рассчитываем из условия:

Расчет проводится для пласта с наибольшим :

принимаем

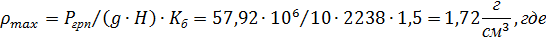

Для предотвращения гидроразрыва горных пород, поглощения промывочной жидкости плотность бурового раствора не должна превышать:

Рпл , Ргрп – давление пластовое, гидроразрыва;

Н – глубина залегания пласта;

g – ускорение свободного падения;

Кр – коэффициент репрессии =1,05;

Кб – коэффициент безопасности 1,2-1,5.

- Выбор типов долот, режимов бурения.

В основу выбора типов долот, режимов их отработки положены:

а) механические свойства пород (твердость, пластичность, абразивность и др.);

б) литологический состав пород;

в) интервалы отбора керна и характеристика отбираемых пород по трудности отбора керна (сыпучие, рыхлые, крепкие и т.д.);

г) статистические показатели отработки долот по данной площади или соседним площадям.

Сначала следует разбить разрез скважины на инрервалы бурения с учетом конструкции скважин, типов применяемых буровых растворов, интервалов отбора керна. Затем с учетом механических свойств горных пород каждый интервал разбивается на режимные пачки, один типоразмер долота, один способ и параметры режима бурения.

При этом следует учитывать следующее:

- пачка должна быть непрерывной;

- толщина пачки должна быть не менее ожидаемой проходки на долото;

- пачка должна разбуриваться долотом одного размера с применением одного типа бурового раствора;

- твердость и абразивность горных пород пачки не должна значимо различаться.

Различают три типа бурения:

- скоростной;

- оптимальный;

- специальный (отбор керна).

Оптимальный – режим, при котором достигаются наилучшие показатели бурения.

Режимы бурения задаются следующими параметрами:

- осевая нагрузка на долото;

- частота вращения ротора;

- расход промывочной жидкости в единицу времени.

Исходя из литологической характеристики разреза, выбираем тип долота для каждого стратиграфического подразделения.

Осевая нагрузка на долото выбирается с учетом твердости породы, типа долота, его диаметра и механической возможности ее обеспечения.

Для обеспечения объемного разрушения горной породы при использовании шарошечных долот напряжение на контакте зубьев долота с породой длжно превышать ее твердость. Для обеспечения этого условия осевая нагрузка на долото должна быть не менее:

при известной необходимой интенсивности осевой нагрузки:

, где

– твердость горной породы, МПа;

– опорная поверхность долота, м2;

– интенсивность осевой нагрузки, кН/мм2;

– диаметр долота, мм.

Проектируемая осевая нагрузка не должна превышать 75-80 % от предельно допустимой нагрузки на конкретное долото.

Проектная нагрузка на долото при бурении под направления, кондуктор не постоянная из-за малого веса бурильной колонны. Поэтому всю её по мере углубления скважины разгружают на долото, а в графе «нагрузка на долото» отмечают – «вес инструмента».

Частота вращения долота зависит от способа бурения, осевой нагрузки на долото, типа забойного двигателя. По частоте вращения различают три режима работы, при бурении данной скважины будет использоваться низкооборотное бурение (менее 100 об/мин) роторным способом до глубины 20м, и в интервалах отбора керна; среднеоборотное бурение (от 100-450 об/мин) при разбуривании пород забойным двигателем и турбобуром.

Зная предельно допустимую нагрузку на долото, выбираем рабочую нагрузку.

Таблица 13.

|

Типоразмер долота |

Предельная нагрузка, кН |

Выбранная нагрузка, кН |

|

490С-ЦВ III393,7С-ЦВ III295,3СТ-ЦВ III215,9СЗ-ГНУ III215,9ТЗ-ГНУ |

500 470 400 220 210 |

375 350 300 165 155 |

Таблица 14.

|

Интервал, м |

Параметры режима бурения |

||

|

Нагрузка на долото, кН |

Частота вращения, об/мин |

Расход жидкости, л/с |

|

|

Направление, 0-10 м. Кондуктор, 10-52 м. Тех.колонна, 52-507 м. Экспл.колонна, 507-2238 м. |

вес инструмента вес инструмента 300 155-165 |

80-100 420 380 80 |

35 32 30 25 |

Расход промывочной жидкости должен обеспечивать очистку забоя скважины; вынос выбуренной породы; эффективную работу гидравлического забойного двигателя в случае его применения.

Расход жидкости при роторном бурении рассчитываем по формуле:

=0,2 м/с – скорость восходящего потока;

- площадь кольцевого пространства;

- Охрана недр и защита окружающей среды.

К природоохранным мероприятиям при строительстве скважин относятся:

- профилактические технические и технологические мероприятия, направленные на предотвращение (максимальное снижение) загрязнения и техногенного нарушения природной среды;

- сбор, очистка, обезвреживание, утилизация и захоронение отходов строительства скважин;

- предупреждение (снижение) загрязнения компонентов природной среды (атмосферного воздуха, почв, поверхностных и подземных вод, недр);

- рекультивация нарушенных земель.

-очистка БСВ осуществляется физико-химическими (реагентная коагуляция) и механическими (отстой, фильтрование и т.д.) методами.

Очистка производится непосредственно в амбаре.

Очищенные БСВ откачиваются из амбара для дальнейшего использования или захоронения.

Оставшийся после откачки БСВ загущенный остаток обрабатывается отверждающей композицией.

Охрана атмосферного воздуха.

С целью минимизации негативного воздействия на атмосферу рекомендуется осуществление следующих мероприятий, направленных на снижение выбросов вредных веществ:

- герметизация емкостей блока приготовления бурового раствора, системы сбора и очистки буровых вод, устья скважины, системы приема и замера пластовых флюидов, поступающих при испытании скважины;

- герметизация ёмкостей с ГСМ и оборудование их дыхательными клапанами;

- транспортировка сыпучих материалов (химреагентов, глинопорошка и др.) только в закрытой упаковке.

Охрана гидросферы.

Для предупреждения возможного загрязнения сточными водами поверхностных водотоков в процессе строительства скважины предусматривается организация системы сбора, накопления и учета отходов бурения, включающая:

- устройство обваловки технологической площадки, ограждающей ее от поверхностного стока атмосферных осадков и выноса загрязненных стоков за ее пределы;

- оптимальную планировку площадки буровой с уклоном в сторону шламового амбара;

- гидроизоляцию площадки под буровой и насосным блоком путем цементирования площадок установки данных объектов, устройство трубопроводов и лотков для транспортировки отработанных буровых растворов и сточных вод в места их хранения;

- оборудование замкнутой системы водоснабжения.

Сброс всех сточных вод на рельеф местности исключается. Все жидкие и твердые отходы бурения складируются в гидроизолированных шламовых амбарах, за состоянием которых ведется наблюдение с помощью специальных скважин.

Наряду с гидроизоляцией шламовых амбаров, при бурении скважин должен осуществляться комплекс технологических мероприятий, направленных на сокращение образующихся отходов бурения:

- очистка буровых сточных вод и использование их в замкнутой системе возвратного водоснабжения;

- использование парка емкостей для сбора и повторного использования буровых растворов;

- оперативный сбор в специальный котлован экологически чистого шлама, полученного при бурении с промывкой технической водой;

- периодическое обезвреживание и депонирование отходов в процессе бурения.

Охрана пресных подземных вод, распространенных на рассматриваемой территории до глубины 340 м, достигается перекрытием данной зоны направлением и кондуктором, которые цементируются до устья. Защита пресных подземных вод от поверхностных источников загрязнения достигается за счет создания специальных противофильтрационных экранов в местах сбора и хранения промстоков (шламовые амбары).

В целом, все мероприятия, направленные на охрану поверхностных вод и почв, будут способствовать и охране пресных подземных вод, т.к. предотвращают проникновение загрязняющих веществ в грунтовые воды.

Охрана земельных ресурсов.

Основным принципом защиты почв от повреждения и загрязнения является сведение к минимуму площади техногенного воздействия при строительстве скважины и исключение аварийных разливов нефти и минерализованной воды.

При обустройстве буровой площадки предусматривается обязательное снятие плодородного слоя почвы в соответствии с требованиями ГОСТа 17.4.3.02-85. Плодородный слой складируется в бурты на специально отведенной площадке. Не допускается его смешивание с минеральным грунтом.

После окончания работ земли, отведенные во временное пользование, подлежат рекультивации (ГОСТ 17.5.1.01-83).

Охрана растительности и животного мира

Как уже отмечалось выше, в пределах зоны возможного влияния процессов строительства скважины на окружающую среду отсутствуют территории с режимом особого природопользования. В связи с кратковременностью осуществления проектируемых работ их реализация не внесет существенных изменений в пространственное распределение популяций растений и животных и при условии соблюдения природоохранных норм и требований не требует осуществления дополнительных специальных мероприятий.

В случае подтверждения промышленной нефтеносности Верх-Шомашской структуры и дальнейшего развития работ по ее освоению необходимо проработать более детально вопросы, связанные с охраной животного и растительного мира.

Охрана недр.

Мероприятия по охране недр в процессе бурения и опробования скважины сводятся в основном к тщательной изоляции нефтенасыщенных и водоносных пластов и предотвращению вертикальных перетоков флюидов. Это достигается прежде всего за счет качественного цементажа колонн и соблюдения регламента и технологии опробования объектов в процессе бурения и колонне. При завершении цикла строительства скважины в зависимости от полученных результатов они могут быть законсервированы (получение промышленных притоков нефти), ликвидированы (отсутствие промышленных притоков нефти) или оставлены в качестве наблюдательных.

Скважина при консервации заполняется жидкостью, исключающей глинизацию пластов и создающей противодавление на них. При временной консервации (остановке) скважины, находящейся в бурении, выше вскрытого продуктивного пласта устанавливается цементный или гельцементный мост высотой 30-50 м. При консервации скважин с перфорированной эксплуатационной колонной над интервалом перфорации устанавливается цементный мост, а устье оборудуется трубной головкой фонтанной арматуры с контрольным вентилем и загерметизированными патрубками и заглушками на фланцах задвижек.

В скважинах, подлежащих ликвидации, все объекты, испытанные в колонне, должны быть изолированы друг от друга цементными мостами, а над кровлей верхнего пласта цементный мост устанавливается на высоту не менее 50 м.

При ликвидации скважины без эксплуатационной колонны нефте-, газо- и водоносные горизонты также перекрываются цементными мостами.

Для надежной изоляции пресных вод предусматривается постановка дополнительного цементного моста высотой 50 м в интервале нижней границы зоны пресных вод (положение данной границы будет уточнено по геофизическим данным). На устье ликвидированной скважины устанавливается бетонная тумба размерами 1х1х1 м и репер с указанием реквизитов скважины.

Водозаборная скважина, пробуренная для снабжения буровой технической водой, в случае отрицательных результатов работ ликвидируется заливкой ствола цементным раствором согласно «Правилам ликвидационного тампонажа буровых скважин и колодцев для предотвращения загрязнения и истощения подземных вод» (М., 1968 г.). В случае открытия промышленных залежей скважина передается в категорию гидрорежимных наблюдательных с целью контроля масштабов техногенного воздействия на приповерхностную гидросферу.

- Техническая часть.

Тип буровой установки (БУ) выбирается с таким расчетом, чтобы вес наиболее тяжелой бурильной колонны в воздухе составлял не более 60% от допустимой нагрузки на крюке. Разрешается в процессе работы буровой установки при необходимости (спуск обсадной колонны, аварийные работы) доводить нагрузку на крюке до 90% от допустимой.

Вес бурильной колонны (Qбк) складывается из веса отдельных ее секций. Обычно расчет ведется по весу бурильной колонны, используемой при бурении под эксплуатационную колонну, т.к. она чаще является наиболее тяжелой:

Учитывая наличие буровых станков, их максимальную грузоподъемность и проектную глубину (2238 м.), для бурения проектируемых скважин, рекомендуется установка БУ-2500/160 ЭУК, оснащенная буровыми насосами НБТ-600.

Противовыбросовое оборудование (ПВО) устанавливается на обсадной колонне, из-под которой вскрываются продуктивные пласты. ПВО выбирают по максимальному ожидаемому давлению на устье скважины при газонефтеводопроявлении (ГНВП) и по диаметру долота, используемого для бурения из-под колонны, на которое оно установлено.

Максимальное устьевое давление при проявлении нефтяного пласта составит:

Ру = 19,2*10 -861*10*2214,4= 0,134 МПа, где

-861*10*2214,4= 0,134 МПа, где

Рпл - ожидаемое пластовое давление, рн - плотность нефти, g - ускорение свободного падения, Hпл - глубина залегания проявляющего пласта.

РПВО=>1,5 Ру => 0,195 МПа

Выбираем противовыбросовое оборудование: ОП2-230*35.

- Заключение.

Написание данного курсового проекта позволило закрепить полученные теоретические знания по основным вопросам технологии и техники строительства скважин.

Проектное назначение скважины: эксплуатационная наклонно-направленная.

Проектная глубина скважины № 182: 2238 м.

Проектный горизонт: кыновский.

Комплект бурового оборудования: БУ-2500/160 ЭУК.

Тип противовыбросового оборудования: ОП2-230*35.

- Список использованной литературы.

- Гидрогеология СССР. Том XIV. Урал. М., Недра, 1972, 648с.

- Шимановский Л.А., Шимановская И.А. Пресные подземные воды Пермской области. Пермь, 1973, 196с.

- Методические указания по составлению геологических проектов глубокого бурения при геологоразведочных работах на нефть и газ. Москва, 1995 г.

- Долгих Л.Н. Лекции по курсу «Бурение нефтяных и газовых скважин». Пермь, ПГТУ, 2006 г.

- Булатов А. И. Решение практических задач при бурении и освоении скважин, Сов. Кубань, 2006 г.

- Булатов А. И., Долгих С.В. Справочник буровика 1, 2 том, Москва Недра, 2006 г.

Приложение 5.

Схема цементирования эксплуатационной колонны.

PAGE \* MERGEFORMAT 1

Осложения при эксплуатации нагнетательных скважин