АНАЛИЗ СТРЕСС-КОРРОЗИОННЫХ РАЗРУШЕНИЙ СТАЛЬНЫХ ИЗДЕЛИЙ И СРЕДСТВ ЗАЩИТЫ

АНАЛИЗ СТРЕСС-КОРРОЗИОННЫХ РАЗРУШЕНИЙ СТАЛЬНЫХ ИЗДЕЛИЙ И СРЕДСТВ ЗАЩИТЫ

МАКАРОВ А.П.

Россия, Москва, Научно-учебный центр «Контроль и диагностика». makarov@ndt-rus.ru

Исходные сведения

Согласно статистической информации, ежегодно увеличивается абсолютное количество и процент аварий, на различных опасных производственных объектах (нефтегазовый комплекс, энергетика, мостостроение и др.) по причине стресс-коррозии (СК) или коррозионного растрескивания под напряжением (КРН).

Различные виды стресс-коррозионных разрушений характерны для определённых видов изделий, материалов и эксплуатационных условий:

Так, при контакте с влажным сероводородом возможно сероводородное коррозионное растрескивание (СКР) – фото 1, характерное для деталей, изготовленных из

Фото 1. Шпильки, разрушившиеся

вследствие СКР

Фото 2. Макрошлиф, из зоны водородного охрупчивания трубы газопровода

термоупрочняемых сталей (например, крепежа) и ступенчатое водородное расслоение (СВР) или водородное охрупчивание (ВО) – фото 2 и 3, свойственное прокатным сварным изделиям (промысловые трубопроводы, сосуды и т.п.).

Фото 3. Участок разрушившегося трубопровода, транспортировавшего газ, содержащий сероводород

Замедленному хрупкому разрушению (ЗХР) подвержены термоупрочняемые изделия (крепёжные детали из термоупрочняемых сталей, эксплуатирующиеся во влажной атмосфере пример – хрупкое разрушение шпилек крепления крышки гидроагрегата №2 Саяно-Шушенской ГЭС - фото 4, 5).

Фото 4, Фото. 5. Разрушившиеся шпильки крепления крышки гидроагрегата №2 Саяно-Шушенской ГЭС

ЗХР также подвержена арматура железобетонных конструкций, которая упрочняется термическим и (или) деформационным способом.

Согласно статистическим сведениям [6, 8] по причине стресс-коррозии с каждым годом увеличивается процент аварий магистральных трубопроводов – фото 6,7, а также сварных листовых конструкции [7] (в частности, частей резервуаров [6,13], фото 8).

|

Фото 6. Продольная трещина в стенке магистрального газопровода |

Фото 7. Поперечные трещины в стенке магистрального газопровода |

Фото 8. Трещины в стенках резервуара

Во всех случаях, для протекания процессов КРН, необходим высокий уровень механических напряжений (в частности внутренних) в зоне развития дефекта, наличие электролита на металлической поверхности и время, достаточное для зарождения, развития, распространения трещин и спонтанного разрушения изделия.

Ниже приведены характерные особенности и условия возникновения СК, для следующих изделий:

I. Магистральные трубопроводы

1.1. Анализ информации

Согласно имеющейся информации [8,10,11], в таблицах 1,2,3,4 представлены процентные соотношения различных причинах аварий газопроводов, нефтепроводов и нефтепродуктопроводов.

Полнота и достоверность информации об аварийности нефтепроводов и

нефтепродуктопроводов оставляют желать лучшего, что обусловлено сложностью получения подобных сведений в большинстве нефтяных компаний [10].

Из анализа представленных в [8,10,12] и сведённых в таблицы 1,2,3,4 данных следует:

1. С течением времени изменяется соотношение факторов, оказывающих влияние на аварийность магистральных газопроводов, при этом:

- всё больший процент аварий газопроводов, проходящих по территории России и пересекающих ее границы, происходит по причине СК, в то же время снижается аварийность от брака при строительстве, от внешних повреждений, а также, по вине заводов-изготовителей;

- в связи с недостатком информации нет возможности оценить значение КРН магистральных нефтепроводов и нефтепродуктопроводов, как одного из факторов их аварийности;

- при СК разрушениях стенок газопроводов, трещины образуются от их наружной поверхности, и могут располагаться как вдоль оси трубопроводов, так и перпендикулярно ей;

- снижение исходных пластических свойств и ударной вязкости стали в зоне разрушения в большей степени проявляется у наружной поверхности;

2. Коррозия (всех видов), является основным фактором, определяющим аварийность внутрипромысловых трубопроводов.

1.2. Характеристика исследуемых объектов

В течение последних 10 – 15 лет произведена большая работа по повышению надёжности отечественного трубопроводного транспорта, в частности:

А. Повышено качество труб и комплектующих трубных изделий:

- снижено допустимое содержание примесей стали, в частности, неметаллических включений, особенно коррозионноактивных (КАНВ);

- применена более качественная, чем прежде, наружная изоляция, которая сейчас, как правило, наносится в заводских условиях;

Б. На большинстве строящихся, реконструируемых, или расширяемых систем магистральных трубопроводов внедрена система независимого технического надзора, охватывающего контроль изделий на заводах-изготовителях, в процессе строительства и приёмки объектов в эксплуатацию.

В результате внедрения этих мероприятий снижен процент аварий по причинам заводских дефектов и брака в строительстве, тем не менее, аварийность газопроводов по причине КРН постоянно растёт.

Это происходит, несмотря на то, что в соответствии с техническими требованиями по подземным магистральным трубопроводам (в частности, газопроводам) транспортируются очищенные от агрессивных примесей и осушенные углеводороды, наружная поверхность труб покрыта изоляцией, а в случае возникновения в ней отдельных сквозных дефектов, применяется система катодной защиты.

1.3. Анализ условий и механизма протекания процессов стресс-коррозии

магистральных трубопроводов

Как сказано выше, необходимыми условиями для возникновения КРН является одновременное воздействие на металл коррозионной среды и растягивающих напряжений, уровень которых должен быть не ниже 0,6 – 0,8 0,2, в зависимости от исходных свойств, хим. состава стали и характера коррозионной среды [10,11]. При этом, в микроструктуре изделия должны протекать процессы, приводящие к снижению связей между атомами кристаллической решетки, вследствие чего возрастает число дефектов на границах зёрен, происходит дальнейшее развитие микродефектов, рост которых в конечном итоге приводит к спонтанному разрушению.

Электролитом являются водные растворы компонентов, содержащихся в грунте: хлористые соли, соединения серы. Никакая полимерная изоляция не является непреодолимым барьером для медленного проникновения малых количеств этих веществ к металлической поверхности. Охрупчивание металла свидетельствует о влиянии ионов водорода, образующихся при диссоциации сероводорода, в свою очередь являющимся результатом жизнедеятельности сульфатвосстанавливающих бактерий. Интенсификация процессов диффузии водорода возникает вследствие катодной поляризации от системы электрохимической защиты.

Таблица 1. Причины аварий отечественных магистральных газопроводов в разные периоды эксплуатации

|

№ |

Причины аварий |

Процент аварий на газопроводах в различные периоды времени |

|||||||

|

1991- 1993 |

1994-1996 |

1997-1999 |

С 1991 по 1999 (средние значения) |

2000-2002 |

2004- 2006 |

2007- 2008 |

С 2000 по 2008 (средние значения) |

||

|

1 |

Коррозия (всех видов) |

28,57 |

26,89 |

32,35 |

29,27 |

45,42 |

52,35 |

53,26 |

50,34 |

|

1.1. |

в т/ч - стресс-коррозия |

19,78 |

21,51 |

28,43 |

23,24 |

38,13 |

43,50 |

46,14 |

42,59 |

|

1.2. |

в т/ч - наружная коррозия |

8,79 |

5,38 |

3,92 |

6,03 |

7,29 |

8,85 |

7,12 |

7,75 |

|

2 |

Внешние повреждения |

16,48 |

27,96 |

16,67 |

20,37 |

11,87 |

8,69 |

21,15 |

13,90 |

|

3 |

Строительные дефекты |

32,76 |

29,02 |

27,46 |

29,75 |

22,92 |

18,05 |

15,83 |

18,93 |

|

4 |

Дефекты заводов-изготовителей |

12,09 |

13,97 |

12,74 |

12,93 |

13,54 |

16,11 |

6,56 |

12.07 |

|

5 |

Нарушение условий эксплуатации |

10,10 |

2,16 |

10,78 |

7,68 |

6,25 |

4.80 |

3,20 |

4,75 |

Таблица 2. Соотношение общего числа аварии и аварии по причине стресс-коррозии Европейских газопроводов

|

Периоды времени |

Общее (среднегодовое за рассматриваемый период) число аварий |

% аварий по причине стресс-коррозии |

|

1991 - 1995 годы |

31 |

16.8 |

|

1996 - 2000 годы |

33,8 |

30,2 |

Таблица 3. Обобщённые сведения об аварийности отечественных и западноевропейских магистральных нефтепроводов и

нефтепродуктопроводов в разные периоды эксплуатации

|

№ |

Причины аварий |

Процент аварий на магистральных нефтепроводах и нефтепродуктопроводах в различные периоды времени |

|||

|

Отечественные трубопроводы |

Западноевропей- ские трубопроводы* |

||||

|

1990 |

1996-2008* |

2004-2008 |

1971-2007 |

||

|

1 |

Коррозия (всех видов) |

34 |

6 |

12 – 1,5 |

28 |

|

2 |

Внешние повреждения |

24 |

63 |

63 - 69,1 |

37 |

|

3 |

Строительные дефекты |

24 |

- |

11,8 – 16,5 |

- |

|

4 |

Дефекты заводов- изготовителей |

18 |

19 |

8,5 - 10,3 |

25 |

|

5 |

Нарушение условий эксплуатации |

- |

12 |

7,3 |

7 |

|

6 |

Природные воздействия |

- |

- |

- |

3 |

* совместные сведения об магистральных нефтепроводах и нефтепродуктопроводах

Таблица 4. Обобщённые сведения об основных причинах аварий отечественных внутрипромысловых трубопроводов за период

с 1990 по 2000 годов

|

Причины аварий |

% от общего числа аварий |

|

Коррозия (всех видов) |

78 |

|

Строительные дефекты |

18 |

|

Внешние повреждения |

4 |

Уровень напряжений в металле подземных трубопроводов, как показано в [11] может значительно увеличиваться по сравнению с исходным значением, составляющим 50 – 70% от 0,2, достигая величины равной пределу текучести. Такие высокие напряжения могут возникать в результате температурных перепадов, между разными участками трубы по её диаметру, в периоды циклических замерзаний - оттаиваний грунта. Ввиду низкой теплопроводности газа, у газопроводов температурный перепад в разных зонах стенки по диаметру больше, чем у нефтепроводов, или нефтепродуктопроводов особенно при больших диаметрах труб.

Этот эффект может служить объяснением того, что вероятность стресс-коррозии газопроводов выше, чем нефтепроводов или нефтепродуктопроводов.

Открытым остаётся вопрос, почему с течением времени процент аварий магистральных газопроводов по причине стресс-коррозии неуклонно возрастает.

Предположительно, понижение стойкости труб магистральных газопроводов против КРН объясняется использованием сталей повышенной прочности.

В течение последних 15 - 20 лет при строительстве, расширении и реконструкции магистральных трубопроводов такие стали применяются все чаще.

Так, если для строительства магистральных трубопроводов до 1990 года применялись, как правило, трубы классов прочности К36 – К48, с пределом текучести 342 МПа (36 кгс/мм2) – 470 МПа (48 кгс/мм2), то в последние 5 лет основной объём применяемых сталей составляют материалы класса прочности не ниже, К 60, с минимальным пределом текучести 590 МПа (60 кг/мм2).

Для получения повышенных механических характеристик, при сохранении свариваемости, низкоуглеродистые стали легируют несколькими элементами и при изготовлении труб применяют комплексную термомеханическую обработку. В результате, требуемый уровень свойств достигается в результате целенаправленного использования различных механизмов упрочнения.

Микроструктура таких сталей состоит из кристаллической решетки, имеющей множество регулярных искажений, величина и количество которых повышается при увеличении деформаций.

В местах скопления дислокаций происходит рекомбинация атомов водорода, с образованием молекул и высоких микронапряжений, следствием чего является возникновение микродефектов, последующий рост которых приводит к разрушению изделий.

Направление коррозионных трещин вдоль оси подземных трубопроводов, или перпендикулярно ей зависит, по-видимому, от направления результирующего напряжения, которое, в свою очередь обусловлено распределением величин и точек приложения нагрузок на данный участок трубопровода.

Например, поперечные трещины по верхней образующей трубы, могут образоваться в зоне, находящейся над точкой опоры - выступающим участком твёрдого грунта, если близлежащие зоны трубопровода не опираются на грунт. В данном случае, поперечные трещины образуются вследствие воздействия высоких растягивающих напряжений и коррозионной среды.

На основании вышеизложенного следует, что при прокладке трубопроводов экономия металла достигается за счёт использования стали повышенной прочности и уменьшения толщины стенки, но вместе с тем значительно увеличивается вероятность разрушений вследствие СКР.

II. Резервуары и сварные стальные металлоконструкции.

2.1. Анализ информации

ЗХР стальных прокатных (в частности листовых) сварных изделий может иметь место в следующих случаях [7,15]:

- работа конструкций при низкой температуре;

- при использовании материалов, подверженных хрупкому разрушению. В этом случае аварии могут возникать и при нормальных температурах;

- под влиянием различных дефектов в основном металле и сварных швах;

- при высоком уровне напряжений;

- при действии на конструкцию ударных и других видов динамических, или циклических нагрузок;

- при одновременном воздействии растягивающих напряжений и коррозионной среды.

Наиболее часто ЗХР подвергаются элементы конструкций резервуаров вертикальных стальных (РВС). В таблице 5 указано процентное соотношение факторов, приведших к авариям РВС. Из таблицы 5 следует, что ЗХР, является основной причиной аварий РВС.

Таблица 5. Причины и % аварий отечественных резервуаров вертикальных стальных

|

Причины аварий |

% от общего числа |

|

Замедленное хрупкое разрушение |

63,1 |

|

Взрыв и пожар |

12,3 |

|

Непроектный вакуум |

7,7 |

|

Поверхностная коррозия |

3,1 |

|

Стихийные бедствия |

1,5 |

|

Неравномерная осадка основания |

1,5 |

|

Прочие |

10,8 |

|

Итого |

100,0 |

2.2. Характеристика исследуемых объектов.

Стали, применяемые для сварных конструкций (в частности РВС), в исходном состоянии должны иметь гарантированные характеристики пластичности [3].

Для изготовления несущих конструкций РВС применяются следующие (основные) стали марок:

С245; С345; С390; С440; С590К – ГОСТ 27772-88;

Ст3пс; Ст3Гпс – ГОСТ 1463789;

10ХСНД – ГОСТ 6713-81;

09Г2С; 16Г2АФ – ГОСТ 19281-89.

Все перечисленные стали имеют удовлетворительные характеристики пластичности и ударной вязкости при 20оС: 5 18%; КСU 3 дж/см2 (29 кгс/см3). Но из практики известно, что если конструктивные элементы из этих сталей подвержены значительным механическим напряжениям, в частности, в зоне сварных швов, они в процессе эксплуатации могут подвергаться хрупкому разрушению.

Вероятность хрупкого разрушения резервуарных конструкций повышена в связи с некоторыми эксплуатационными особенностями, к которым относятся:

- высокая вероятность неравномерной осадки оснований резервуаров;

- воздействие циклических нагрузок, количество которых определяется числом циклов наполнения и слива продукции;

- невозможность применения термической обработки для снятия внутренних напряжений после сварки.

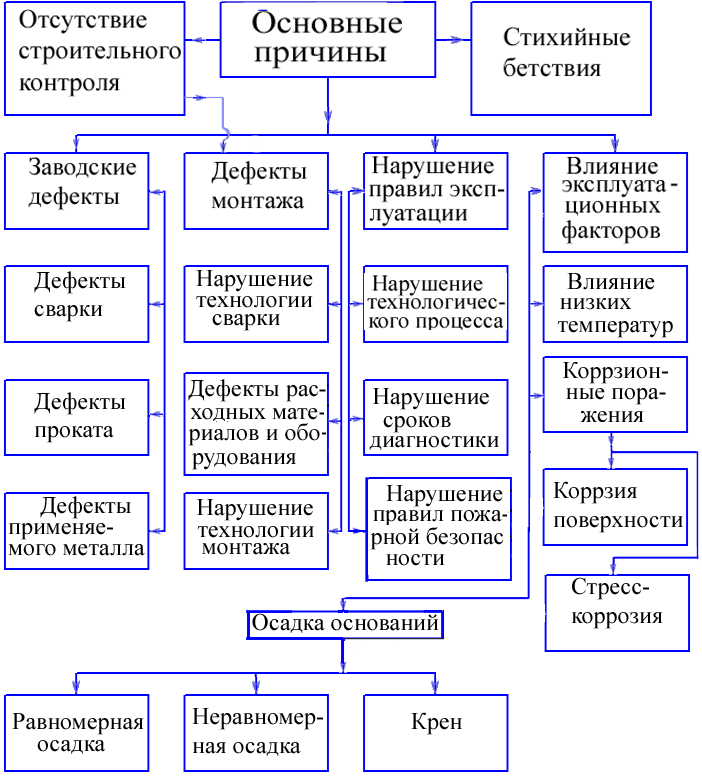

На схеме I показаны основные причины аварий РВС, а в таблице 6 приводится перечень причин стресс-коррозионных разрушений РВС.

Cхема I. Основные причины аварий резервуаров

Таблица 6. Перечень причин и % стресс-коррозионных разрушений отечественных резервуаров

|

Причины стресс-коррозионных разрушений |

% |

|

Дефекты конструкции (вырезы проемов без закругления углов, накладки в стыках и уторе, жесткая приварка элементов, стесняющие упругие перемещения оболочки) |

22,0 |

|

Дефекты заводов-изготовителей (отклонения химического состава стали, пониженные механические свойства нарушение технологии сварки) |

31,7 |

|

Местная потеря пластичности (наклеп от удара, от падения рулонов при монтаже, охрупчивание из-за наводороживания, от термического воздействия при резке и сварке,) |

7,3 |

|

Дефекты сварки, ( образование концентраторов напряжений, применение некачественных расходных материалов, нарушение технологии сварки) |

39,0 |

|

Итого |

100,0 |

2.3. Анализ условий и механизма протекания процессов ЗХР металла РВС.

Большое число аварий РВС по причине ЗХР, во многом объясняется особенностями технологических процессов их изготовления [13].

В процессе выполнения сварки, в зоне сварного соединения возникают опасные напряжения и деформации. В результате последующего охлаждения сварных швов они существенно изменяются по величине, знаку, характеру распределения.

В процессе эксплуатации, при воздействии рабочих нагрузок происходит дальнейшее перераспределение напряжений и деформаций конструкции. Ввиду отсутствия послесварочной термообработки, или других способов снижения напряжений, суммарные напряжения отдельных элементов конструкции могут превысить предел текучести, вследствие чего возникают остаточные деформации элементов.

Когда конструкция испытывает действие циклических нагрузок (в частности ударных), влияние низких температур, вероятность хрупкого разрушения значительно увеличивается, особенно в зонах концентраторов напряжений.

Большинство несущих элементов конструкций изготовлено из прокатных профилей, или листов, материалом которых часто является кипящая или полуспокойная сталь. Такая сталь особенно подвержена хрупкому разрушению, вследствие скопления значительного количества примесей в центральной части листа, или в срединной части сечения различных профилей и образования слоистой структуры в процессе их прокатки [7].

При внедрении в практику строительства РВС стали повышенной прочности марки 16Г2АФ, число случаев СКР стало возрастать [15]. Это в очередной раз подтверждает вывод об увеличении вероятности КРН при повышении прочности стали.

В ряде случаев, интенсификация процесса охрупчивания для РВС объясняется наличием

относительно агрессивной среды, если в составе жидких углеводородов, находящихся в резервуаре, содержится сероводород, даже в незначительном объёме, а также углекислый газ, хлориды, или сульфаты. Как правило, основной объём агрессивных компонентов находится в растворённом состоянии в подтоварной воде в нижней части резервуара. Наличие системы протекторной защиты усиливает процесс охрупчивания стали, вследствие интенсификации наводороживания.

Процессы охрупчивания различных сварных металлоконструкций протекают аналогично тем, которые характерны для РВС, но их интенсивность, как правило, заметно ниже [7].

III. Крепёжные изделия из термоупрочняемых сталей и арматура железобетона повышенной прочности

3.1. Анализ информации.

Крепёжные изделия (шпильки, винты, болты, гайки и др.) из сталей, прочностные свойства которых могут быть существенно повышены после термообработки, широко распространены в разных отраслях и на различных объектах. В частности, они в больших объёмах используются для соединения ряда фланцевых соединений и частей арматуры на различных нефтегазовых объектах, а также для крепления несущих элементов стальных мостов, каркасов высотных зданий и других сооружений, относящихся к категории особо сложных и уникальных [1,8]. Подобные свойства и химический состав имеют стали применяемые для арматуры железобетонных изделий, после упрочнения с использованием пластической деформации, и (или) термической обработки [3].

Неоднократно наблюдались случаи замедленного хрупкого разрушения такого крепежа [7,15], так же как и арматуры для железобетонных изделий, если её упрочнение осуществляется путём термической и (или) пластической обработки.

3.2. Характеристика исследуемых объектов.

В большинстве случаев крепёжные термоупрочняемые детали изготовляют из улучшаемых сталей, которые после закалки и высокого отпуска получают требуемый комплекс механических свойств. Их предел прочности, в зависимости от режима термообработки и марки, может составлять от 800 до 1270 МПа [1,8]. Для изготовления крепёжных термоупрочняемых изделий, согласно ГОСТ Р 52645-2006 применяются стали марок: 40Х; 30Х3МФ и 20Х2НМТРБ.

После термообработки детали из таких сталей имеют структуры отпущенного мартенсита, чаще – сорбит.

Как было упомянуто выше, упрочнение стали, сопровождается возникновением регулярных структурных несовершенств, что способствует повышению склонности к стресс-коррозии.

3,3. Анализ условий и механизма протекания процессов стресс-коррозии металла термоупрочнённых крепёжных изделий

Стресс-коррозионные процессы развиваются при одновременном воздействии на крепёжные изделия атмосферной влаги, или конденсата, содержащегося в порах бетона и растягивающих напряжений. Процесс возникновения дефектов аналогичен механизму разрушения частей РВС и сварных конструкций. Но в рассматриваемом случае основным фактором является уровень механических напряжений, т.к. контактирующая с крепежом среда малоагрессивна.

Для исключения стресс-коррозионного разрушения крепёжных изделий, в частности изготовленных из термоупрочняемых сталей, применяется следующее:

- подготовлены «Рекомендации…» [8], в которых даны требования к сборке изделий при расчётной величине усилия затяжки, с использованием динамометрических ключей;

- разработано и успешно используется на практике защитное термодиффузионное цинковое покрытие крепёжных изделий [3,5,6].

В настоящее время при строительстве стальных мостов, каркасов высотных сооружений и на ряде других объектов, где используются крепёжные изделия по ГОСТ Р 52645-2006, применяются соответствующие нормы, что позволяет полностью исключить случаи стресс-коррозионных разрушений этих элементов.

IV. Нефтегазовые объекты, контактирующие с сероводородсодержащими средами.

При прочих равных условиях (уровень напряжений, температура, общее и парциальное давление агрессивного агента), для стали с идентичным составом, структурой и свойствами, интенсивность процессов СКР и СВР значительно выше, чем ЗХР. Тем не менее, проблема СВР и СКР была принципиально решена в течение последних десятилетий.

Основными мерами, снижающими вероятность возникновения аварий и инцидентов оборудования, контактирующего с сероводородсодержащими средами, являются:

1. Выбор сталей, содержащих минимальное количество вредных примесей, в частности, серы, фосфора, КАНВ;

2. Использование сталей, имеющих ограничения:

- по прочности, обычно, класса прочности не выше К 50;

- по эквиваленту углерода - СEV от 0,36 до 0,41;

- по параметру стойкости против растрескивания Pсм от 0,19 до 0,23;

3. Жёсткие требования к технологии выполнения сварочных работ, со 100% контролем сварных стыков неразрушающими методами и дублирующим контролем представителями независимого технического надзора, а также к послесварочной термической обработке;

4. Ограничение уровня напряжений в элементах конструкций до 0,4 – 0,5 0,2

5. Применение ингибиторов коррозии и средств коррозионного мониторинга;

6. Проведение профилактических остановок оборудования для технического диагностирования, с использованием различных методов.

На различных нефтегазовых объектах, если в добываемой, транспортируемой, хранимой, или перерабатываемой жидкой и (или) газообразной продукции содержится сероводород, применяется перечисленный комплекс мер, направленных на предотвращение аварийных ситуаций или отказов.

Выполнение этих мер начинается с момента проведения инженерных изысканий и продолжается при проектировании, строительстве, пуско-наладке, эксплуатации, реконструкции, расширении, или ремонте объекта.

Для этого разработан ряд нормативных документов, например [9].

В настоящее время, в связи с использованием этого комплекса мер, количество аварийных ситуаций и инцидентов на нефтегазовых сероводородсодержащих объектах значительно сократилось.

Но при этом, принимаемые меры в ряде случаев дороги и часто не рациональны.

Например, оборудование, рассчитанное для работы под давлением сероводородсодержащих сред металлоёмко, ввиду необходимости применения сталей ограниченной прочности и поддержания низкого уровня напряжений в стенках.

V. ВЫВОДЫ и РЕКОМЕНДАЦИИ:

5.1. Выводы

Из представленного выше материала установлено, что хрупкое разрушение различных стальных изделий, происходящие при совместном действии механических напряжений и среды имеет общий механизм.

Понижению стойкости против различных видов стресс-коррозии, при прочих равных условиях, способствуют следующие факторы:

I. Внешние:

- увеличение уровня растягивающих напряжений в изделии;

- возникновение (или увеличение) ударных и (или) циклических нагрузок;

- понижение pH среды (подкисление);

- увеличение температуры среды (при сохранении свойств и состава электролита);

- введение в среду стимуляторов наводороживания, или подключение станции катодной защиты;

II. Внутренние:

- повышение содержания углерода, азота и примесей в металле (особенно, серы, неметаллических включений, в частности, КАНВ;

- различные способы упрочнения (легирование, термическая обработка, пластическое деформирование):

- повышение уровня внутренних напряжений, в зоне сварных швов, при отсутствии послесварочной обработки.

Известные способы повышения стойкости изделий, против стресс-коррозии, имеют ограниченный эффект, или экономически неоправданны. Например, эффективно предотвратить стресс-коррозионное разрушение сварного подземного трубопровода можно при условиях:

а) отсутствия блуждающих токов и системы катодной защиты:

б) использования для изготовления труб высоколегированных сталей, или толстостенных труб из низкоуглеродистой стали, с минимальным содержанием примесей.

в) укладки подземных трубопроводов ниже границы промерзания.

Подобным образом, можно осуществлять защиту РВС, сварных металлоконструкций, а также термоупрочняемого крепежа, если для их изготовления применять высоколегированные стали.

Естественно, такие варианты не будут приняты.

Между тем, как было показано выше, существуют способы защиты, эффективно повышающие стойкость изделий против стресс-коррозии. Но они применяются для ограниченной группы изделий (например, мелких), или не получили промышленного распространения. Например, как было показано выше, для защиты крепёжных изделий эффективно использование термодиффузионного цинкования [3,5,6].

5.2. Рекомендации

Предлагается доработать и внедрить в практику защиты от стресс-коррозионного разрушения следующие способы:

А) Для защиты подземных трубопроводов использовать трубные изделия, изготовленные из неметаллических материалов, на основе высокопрочных волокон. В таблице 6 приведены физические характеристики высокопрочных волокон. Из таблицы следует, что наиболее перспективно использование углеродных волокон. Связкой для них могут служить полимерные и (или) стеклокристаллические материалы, например, базальт.

Таблица 6. Физические характеристики высокопрочных волокон

|

Материал волокна |

Диаметр, мкм |

Плот- ность, г/см3 |

Проч- ность, МПа |

в/, среднее значение |

Модуль упругости, МПа |

Е/, среднее значение |

|

Стальная проволока |

150300 |

7,8 |

20003000 |

320 |

2х105 |

25600 |

|

Арматурная сталь |

10 мм |

7,8 |

1200 |

150 |

2,1х105 |

26900 |

|

Стекло |

325 |

2,52,9 |

35004600 |

1500 |

0,9х105 |

67000 |

|

Базальт |

511 |

2,8 |

2500 |

890 |

1,1х105 |

39000 |

|

Углеродное высокопрочное |

510 |

1,8 |

36007200 |

3000 |

3х105 |

167000 |

|

Углеродное высокомодульное |

510 |

1,82,2 |

25003250 |

1440 |

6,5х105 |

325000 |

|

Оксид aлюминия |

1025 |

3,95 |

22002400 |

580 |

4х105 |

102000 |

|

Карбид кремния |

100140 |

2,73,4 |

31004000 |

1160 |

4,3х105 |

141000 |

|

Бор |

100200 |

2,6 |

3450 |

1327 |

4х105 |

154000 |

Б) Изготовление резервуарных конструкций возможно с использованием лёгкого каркаса, например из труб, на который устанавливается крыша, с покрытием армированным полимерным волокном. Внутри каркаса, по окружности закрепляется металлическая сетка, а к ней присоединяется эластичный сосуд из армированного полимерного волокна. Экономия металла при этом способе составляет не менее 40%.

В) Защиту различных крепёжных изделий, в частности, применяемых в нефтегазовой отрасли, а также внутренних поверхностей арматуры, сосудов, эксплуатируемых в сероводородсодержащих средах, а также элементов металлоконструкций целесообразно осуществлять путём использования усовершенствованной технологии термодиффузионного цинкования, с дополнительным легированием защитного слоя на высокопроизводительных установках [14,17].

Список литературы:

1. ГОСТ Р 52643-2006. Болты и гайки высокопрочные и шайбы для металлических конструкций. Общие технические условия.

2. ГОСТ Р52910-2008. Резервуары вертикальные цилиндрические стальные для нефти и нефтепродуктов. Общие технические условия.

3. ГОСТ Р 9.316-2006. Единая система защиты от коррозии и старения. Покрытия термодиффузионные цинковые. Общие требования и методы контроля.

4. ГОСТ 10884-94. Сталь арматурная термомеханически упрочненная для железобетонных конструкций. Технические условия

5. СТО 02494680-0034-2004. Стандарт организации. Система защиты металлических конструкций от коррозии. Покрытия защитные термодиффузионные цинковые на элементах металлических конструкций и крепёжных изделиях. Общие технические условия; ЦНИИпроектстальконструкция им. Мельникова. Москва, 2004 г.

6. СТО 02494680-0050-2005. Система защиты металлических конструкций от коррозии. Изделия крепёжные из стали обычной и высокой прочности, оцинкованные термодиффузионным методом. Общие технические условия. ЦНИИпроектстальконструкция им. Мельникова. Москва, 2005 г.

7. СТО 02494680-0056-2007. Слоистое разрушение сварных соединений строительных сварных конструкций. Требования при проектировании, изготовлении и монтаже. ЦНИИпроектстальконструкция им. Мельникова. Москва, 2007 г.

8. Рекомендации по надзору и технической эксплуатации монтажных соединений на высокопрочных болтах стальных строительных конструкций зданий и сооружений Министерства металлургии СССР. ЦНИИпроектстальконструкция им. Мельникова. Москва, 1989 г.

9. Стандарт организации. Документы нормативные для проектирования, строительства и эксплуатации объектов ОАО «ГАЗПРОМ». Инструкция по комплексному обследованию и диагностике магистральных газопроводов, подверженных коррозионному растрескиванию под напряжением. СТО Газпром 2-2.3-173-2007.

10. Лисанов М.В., Савина А.В., Дегтярёв Д.В., Самусева Е.А. Анализ российских и зарубежных данных по аварийности на объектах трубопроводного транспорта. «Безопасность труда в промышленности», №7. 2010.

11. Метельков В.П., Якубов К.В. Аварии и инциденты трубопроводов – фатальность или случайность? «Безопасность труда в промышленности», №8. 2010.

12. Носков Сергей Владимирович. Исследование влияния напряженно-деформированного состояния на стресс-коррозионные процессы в трубопроводах: диссертация кандидата технических наук: 25.00.19. - Тюмень, 2003. - 163 с. РГБ ОД.

13. Кондрашова О.Г., Назарова М.Н. Причинно-следственный анализ аварий вертикальных сварных резервуаров. «Нефтегазовое дело» №2, 2004.

14. Сотсков Н. И., Макаров А. П. Повышение коррозионной стойкости и технологических свойств изделий, оцинкованных термодиффузионным способом. «Монтажные и специальные работы в строительстве», №1. 2006.

15. Горицкий В.М., Гусева И.А., Кулемин А.М. Особенности трещинообразования в вертикальных монтажных стыках резервуара объемом 50000 м3, изготовленного из высокопрочной стали 16Г2АФ. «Промышленное и гражданское строительство», № 5, 2008 г.

16. Горицкий В.М., Гусева И.А., Сотсков Н.И., Кулемин А.М. Установление причины разрушения высокопрочных болтов М30 класса прочности 12.9 импортного производства. «Промышленное и гражданское строительство», №5, 2009.

17. Макаров А.П. Основные тенденции развития термодиффузионного цинкования в России. «Практика противокоррозионной защиты» №2 (52), 2009.