ОСНОВНЫЕ ПАРАМЕТРЫ И ТРЕБОВАНИЯ К ГТД

Лекция 2

ОСНОВНЫЕ ПАРАМЕТРЫ И ТРЕБОВАНИЯ К ГТД

2.1. Основы рабочего процесса ГТД

2.1.1. ГТД как тепловая машина

При определении эффективности ГТД его необходимо оценивать с двух точек зрения.

Во-первых, как и любой иной тепловой двигатель необходимо рассматривать как машину, предназначенную для преобразования выделяющейся в камере сгорания тепловой энергии в механическую работу. В зависимости от типа ГТД механическая работа получается в следующих формах:

- в ТРД и ТРДД - в форме приращения кинетической энергии струи рабочего тела (воздуха и газа);

- в вертолетных ГТД - в виде работы на валу турбины;

- в ТВД - в виде суммы работы на валу и приращения кинетической энергии.

В этом случае эффективность двигателя оценивается как эффективность тепловой машины.

Во-вторых, ГТД необходимо оценивать как средство преобразования полученной механической работы в полезную работу силы тяги по перемещению летательного аппарата. В этом случае эффективность двигательной установки оценивается как эффективность движителя.

Эффективность ГТД наземного и морского применения, предназначенных для производства мощности на выходном валу, может оцениваться только как эффективность тепловой машины.

При рассмотрении ГТД как тепловой машины можно отвлечься от конкретного типа и назначения двигателя, так как в большинстве рассмотренных выше схем ГТД реализуется одинаковый термодинамический цикл, обычно называемый простым газотурбинным циклом или циклом Брайтона.

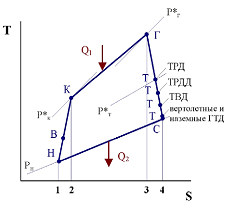

Реальный простой газотурбинный цикл показан на рис. 2.1 в T-S диаграмме.

В диаграмме наглядно отображаются работа цикла, подведенное и отведенное тепло и внутрицикловые потери (в процессах сжатия, расширения и течения рабочего тела по тракту ГТД).

Простой цикл состоит из следующих термодинамических процессов (см. рис. 2.1):

- адиабатическое сжатие рабочего тела (воздуха) в воздухозаборнике (отрезок H-B на диаграмме) и вкомпрессоре (отрезок B-K) от атмосферного давления рн до давления р*к. В авиационных ГТД и в наземных ГТД динамическое сжатие в воздухозаборнике отсутствует и весь процесс сжатия осуществляется в компрессоре;

Рис. 2.1. Простой газотурбинный цикл в T-S диаграмме:

площадь 2КГ32 - тепло, подведенное топливом;

площадь 1HC41 - тепло, отведенное в атмосферу;

площадь 1HK21 - потери работы в процессе сжатия;

площадь ЗГС42 - потери работы в процессе расширения;

Работа цикла = площадь НКГСН - площадь 1HK21 = площадь ЗГС43

- подвод тепла при постоянном давлении к потоку рабочего тела в камере сгорания за счет сгорания топлива (отрезок К-Г). Фактически давление в КС несколько снижается от р*к до р*т из-за гидравлических и тепловых потерь;

- адиабатическое расширение продуктов сгорания в турбине (Г-Т) и сопле (T-C) от давления р*т до атмосферного рн.

Для вертолетных и наземных ГТД точки T и С практически совпадают, так как расширение газа в турбине происходит до атмосферного давления;

- отвод тепла к внешнему источнику (в атмосферу) при постоянном давлении рн (отрезок C-H).

Реальный газотурбинный цикл является разомкнутым циклом - в дальнейшем выхлопные газы не участвуют в периодически совершаемой работе и не попадают на вход в двигатель. Цикл осуществляется рабочим телом с переменной теплоемкостью и химическим составом. Является переменным и расход рабочего тела из-за добавки массы топлива в камере сгорания во время цикла. Влияние на объем рабочего тела также оказывает система вторичных потоков внутри ГТД.

Основными показателями цикла являются удельная работа Lуд (работа, отнесенная к 1 кг рабочего тела) и эффективный КПД е, равный отношению работы цикла Lц к количеству теплоты Q1 подведенному с топливом к камере сгорания:

.

Параметрами реального цикла, определяющими уровень его показателей (Lуд и е), являются температура газа перед турбиной (как правило, используется температура перед первым рабочим колесом - Т*СА), суммарная степень сжатия (), уровень аэродинамического совершенства лопаточных машин и гидравлических потерь по тракту, а также расход циклового воздуха на oxлаждение турбины.

Важнейшим параметром, определяющим совершенство цикла и ГТД в целом как теплового двигателя, является температура газа перед турбиной. С увеличением температуры пропорционально увеличивается удельная работа цикла, а также повышается эффективный КПД.

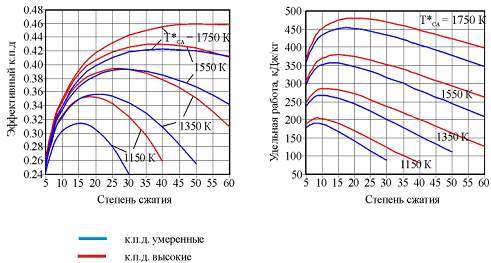

Зависимость показателей цикла от степени сжатия более сложная: с увеличением удельная работа и эффективный КПД цикла сначала увеличиваются, а затем, достигнув максимума при =opt, снижаются. Оптимальная степень сжатия по КПД значительно выше оптимальной степени сжатия по удельной работе: opt>optL (рис. 2.2).

Рис. 2.2. Зависимость эффективного КПД простого цикла и удельной работы цикла от суммарной степени сжатия, температуры газа перед турбиной и КПД узлов

Перечисленные выше особенности газотурбинного цикла определяют пути его совершенствования, постоянно реализуемые на практике.

Для повышения удельной работы и эффективного КПД в любом случае целесообразно иметь максимально возможную температуру перед турбиной. Более высокая Т*СА помимо непосредственного повышения Lуд и е позволяет применять более высокую степень сжатия, повышающую экономичность цикла.

Для любого типа ГТД повышение температуры перед турбиной означает улучшение удельных параметров двигателя:

- повышение удельной тяги ТРД и ТРДД;

- повышение удельной мощности и экономичности ТВД, вертолетных ГТД, наземных и морских ГТД;

- снижение удельной массы всех типов ГТД;

- повышение лобовой тяги ТРД и ТРДД.

Максимально достижимая температура (стехиометрическая) определяется из условия полного использования в процессе горения кислорода воздуха (коэффициент избытка воздуха в камере сгорания кс=1). Для углеводородного топлива эта температура зависит от температуры в конце сжатия и составляет Т*CAmax=2200...2800 К.

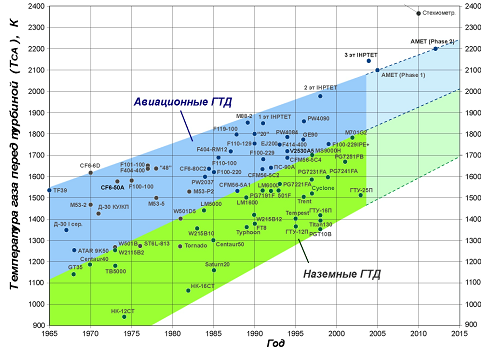

Фактическая величина применяемых Т*CAmax в современных ГТД ограничивается, в основном, технологическими возможностями. Это - свойства турбинных материалов, эффективность систем охлаждения, а также экономические и экологические ограничения. Развитие авиационных и наземных ГТД в части повышения Т*CA по годам показано на рис. 2.3.

Рис. 2.3. Эволюция температуры газа перед турбиной

Наибольшие температуры Т*CA=1850...1870 К достигнуты на новейших военных ТРДДФ и гражданских ТРДД сверхвысокой тяги, а также мощных энергетических ГТД (Ne>150 МВт), в основном применяемых в ПГУ.

Активное использование новейших авиационных технологий в проектировании и производстве наземных ГТД, а также реализация сложных систем охлаждения турбины с использованием теплообменников и водяного пара в качестве oxладителя позволило наземным ГТД постепенно преодолеть технологическое отставание от авиадвигателей. Новейшие модели мощных энергетических ГТД достигли рабочей температуры газа перед турбиной Т*CA =1700...1800 К. При этом ресурс наиболее нагруженных деталей турбины составляет не менее 25000 часов.

Как указывалось, повышение Т*CA позволяет применять более высокие степени сжатия, оптимальные значения которых увеличиваются с ростом Т*CA. В связи с этим, одновременное повышение температуры перед турбиной и степени сжатия является наиболее эффективным способом повышения КПД и удельной работы цикла.

Степень сжатия компрессора в современных наземных ГТД простого цикла *к=30...35. В авиационных же двигателях *к=40...45 и имеет тенденцию к дальнейшему повышению.

Выбор оптимальной степени сжатия ГТД зависит от назначения двигателя, режимов эксплуатации, размерности. Например, высокая степень сжатия приводит к уменьшению размеров проточной части последних ступеней компрессора и первых ступеней турбины. А это неблагоприятно сказывается на КПД этих узлов, и выигрыш КПД цикла от повышения *к может быть сведён на нет уменьшением КПД компрессора и турбины. Поэтому, как правило, более высокие *к применяются в ГТД больших размерностей.

Выбор степени сжатия является одной из задач оптимизации параметров ГТД с целью обеспечения наилучших характеристик двигателя и объекта его применения (летательного аппарата, промышленного оборудования, электростанции и т.д.) при минимальной стоимости жизненного цикла.

Значительным резервом для совершенствования цикла и улучшения параметров ГТД является снижение внутрицикловых потерь - повышение КПД лопаточных машин, снижение потерь и утечек по тракту ГТД и расхода воздуха на охлаждение.

2.1.2 Применение сложных циклов в ГТД

Рассмотренные выше направления совершенствования простого цикла ограничиваются технологическими возможностями, имеющимися в данный момент времени. Другим возможным направлением улучшения характеристик ГТД является применение усложненных схем для реализации так называемых сложных циклов.

Обычно сложным циклом называют цикл ГТД, содержащий дополнительные термодинамические процессы, не входящие в простой цикл:

- промежуточный подогрев в процессе расширения,

- промежуточное охлаждение в процессе сжатия,

- утилизация тепла выхлопных газов,

- увлажнение циклового воздуха и др.

Утилизация отводимого из цикла тепла может быть реализована различными способами:

- подогревом выхлопными газами циклового воздуха перед камерой сгорания (регенеративный цикл);

- производством перегретого пара высокого давления и впрыском его в камеру сгорания и турбину ГТД (цикл STIG) или срабатыванием пара в отдельной паровой турбине (комбинированный парогазовый цикл);

- использованием тепла выхлопных газов для повышения теплотворной способности топлива (химическая регенерация);

- утилизацией тепла выхлопных газов в дополнительном утилизационном цикле (воздушном или с использованием низкокипящей жидкости).

Для значительного улучшения характеристик ГТД перечисленные процессы и способы утилизации тепла могут применяться в различных сочетаниях.

Поскольку в наземных и морских ГТД нет характерных для авиадвигателей жестких ограничений по габаритам и массе, то для таких ГТУ сложные циклы используются чаще. В авиационных ГТД для повышения тяги широко применяется цикл с промежуточным подогревом в процессе расширения (цикл ТРДФ и ТРДДФ).

В 1940-1960-х гг. были созданы опытные образцы ТВД с регенератором. Этим применение регенеративного цикла в авиационных ГТД ограничилось и не получило дальнейшего развития по причине значительного веса и габаритов теплообменника и его низкой надежности.

В наземных ГТД регенеративный цикл применяется достаточно широко. Утилизация тепла осуществляется в теплообменниках-рекуператорах и позволяет повысить КПД цикла на 20...30% (относительных.). При этом удельная работа несколько снижается из-за гидравлических потерь в рекуператоре. Очевидно, что регенерация тепла возможна, если температура выхлопных газов существенно выше температуры воздуха за компрессором, т.е. при небольшой степени сжатия *к=4...10.

В настоящее время регенеративный цикл используется в ГТД небольшой размерности (мощностью до~16 МВт) и в микротурбинах, для которых применение высокой степени сжатия ограничивается малой размерностью лопаточных машин.

Энергетические наземные ГТД широко используются в составе ПГУ в комбинированном парогазовом цикле, который является комбинацией простого газотурбинного цикла и парового цикла Ренкина. В ПГУ тепло выхлопных газов ГТД используется в котле-утилизаторе для производства перегретого пара и выработки дополнительной мощности в конденсационной паровой турбине. Увеличение мощности и КПД установки составляет ~50 %.

Уровень КПД современных ПГУ, базирующихся на ГТД с высокими параметрами цикла (Т*CA=1600...1700 К, *к=16...23) достигает 58...60%.

Достаточно часто в энергетических ГТД используется также цикл с впрыском пара в камеру сгорания и турбину (цикл STIG). В отличие от ПГУ в этом случае нет необходимости в паровой турбине, поэтому установки с впрыском пара значительно проще и дешевле. Однако и прирост мощности и КПД в таких установках меньше, чем в ПГУ. Очевидным недостатком цикла является потеря большого количества специально подготовленной воды (парогазовая смесь после расширения в турбине и охлаждения в котле выбрасывается в атмосферу).

Цикл с промежуточным подогревом в наземных ГТД имеет ограниченное применение из-за отрицательного влияния на эффективный КПД. В ГТД имеется вторая камера сгорания, расположенная после первой ступени пятиступенчатой турбины. Для компенсации снижения КПД цикла применяется повышенная степень сжатия *к= 30...32.

В наземных ГТД используются также циклы:

- с промежуточным охлаждением;

- с промежуточным охлаждением и промежуточным подогревом;

- с промежуточным охлаждением и регенерацией;

- с промежуточным охлаждением, промежуточным подогревом и регенерацией;

- с впрыском пара в камеру сгорания с последующим его извлечением на выхлопе при помощи контактного конденсатора;

- циклы с увлажнением воздуха и др.

Однако реализующие перечисленные циклы установки не нашли пока широкого применения и являются либо опытными образцами, либо выпущены небольшой серией.

2.2. Основные параметры наземных приводных ГТД

В наземных ГТД свободная энергия полностью срабатывается на турбине и передается потребителю в виде механической работы на выходном валу двигателя. По способу использования свободной энергии наиболее близким авиационным аналогом для наземных ГТД является вертолетный ГТД.

К основным параметрам наземных ГТД относятся эффективная мощность и эффективный КПД на выходном валу. Также важными параметрами являются расход воздуха, расход и температура газов, располагаемая тепловая мощность на выходе, расход топлива. Эти параметры используются при проектировании ГТУ и объектов применения ГТД.

Масса и габариты для наземных и морских ГТД имеют второстепенное значение. Исключение составляют транспортные ГТД, в том числе и морские, используемые для привода судовых движителей. Для транспортных двигателей габариты (объем) имеют важное значение, поскольку пространство для их размещения на объектах применения зачастую ограничено.

Параметры ГТД обычно даются в стандартных условиях ISO 2314:

- температура атмосферного воздуха +15 °С;

- давление атмосферного воздуха 760 мм рт.ст;

- относительная влажность воздуха 60 %;

- без учета потерь давления во всасывающем и выхлопном устройствах объекта применения ГТД;

- с учетом потерь на входе и выходе собственно ГТД - во входном корпусе компресcopa и выходном тракте ГТД за турбиной, включающем стойки задней опоры, диффузор и улитку.

Мощность наземных ГТД изменяется в широких пределах - от десятков киловатт в микротурбинах до сотен мегаватт в крупных стационарных энергетических ГТД.

К настоящему времени создано множество моделей ГТД, достаточно равномерно заполняющих мощностной ряд от 30 кВт до 350000 кВт.

Мощностной ряд ГТД можно условно разделить на четыре класса:

- микротурбины - имеют мощность 30 кВт до 250 кВт, применяются обычно в составе автономных энергоагрегатов для выработки электроэнергии или совместного производства электрической, тепловой энергии и в ряде случаев для производства холода;

- ГТД малой мощности - от 250 кВт до 10 МВт, для механического и морского привода, привода электрогенераторов в составе ГТЭС простого цикла и в когенерационных установках для совместного производства электрической и тепловой энергии;

- ГТД средней мощности- от 10 МВт до 60 МВт для механического и морского привода, в составе ГТЭС простого и комбинированного парогазового цикла и в когенерационных установках;

- ГТД большой мощности –от 60 до 350 МВт, используются в составе ГТЭС комбинированного парогазового цикла и в когенерационных установках; значительно реже - в простом цикле.

Важнейшими удельными параметрами определяющими степень технического совершенства наземных ГТД, являются удельная мощность и эффективный КПД на выходном валу.

Удельная мощность (аналогично ТВД и вертолетным ГТД) представляет собой мощность, приходящуюся на единицу 1 кг/с) расхода воздуха Gв, и численно равна удельной работе цикла (кДж/кг), кВт/кг/с.

.

Удельной мощностью называют мощность, получаемую с одного килограмма расхода воздуха через двигатель. При заданной мощности повышение удельных показателей означает снижение потребного расхода воздуха через двигатель и, как следствие, уменьшение габаритов и массы ГТД.

Современные наземные ГТД постоянно развиваются в сторону повышения удельной мощности за счет увеличения температуры газа перед турбиной, совершенствования аэродинамики лопаточных машин и систем охлаждения. В настоящее время особенно значителен прогресс в повышении параметров мощных одновальных энергетических ГТД. Это объясняется интенсивным заимствованием авиационных технологий в области трехмерной аэродинамики, применением многослойных теплозащитных покрытий (ТЗП) и эффективных систем охлаждения турбины, использованием теплообменников для снижения температуры охлаждающего воздуха и водяного пара в качестве охладителя.

Удельная мощность новейших серийных энергетических ГТД достигает 400...450 кВт/кг/с.

Важнейшим удельным параметром наземных ГТД является эффективный КПД (e). Он характеризует топливную эффективность и представляет собой отношение эффективной мощности на валу Ne к мощности, подведенной с топливом Nтопл, кВт:

,

,

где - часовой расход топлива, кг/ч;

- низшая теплота сгорания, кДж/кг.

Учитывая, что отношение /Ne является удельным расходом топлива Се, выражение для эффективного КПД ГТД можно записать также в виде:

.

Повышение эффективного КПД - важнейшее направление развития ГТД – достигается повышением параметров цикла Т*СА и *к в оптимальном соотношении, а также уменьшением внутрицикловых потерь за счет совершенствования аэродинамики лопаточных машин, систем охлаждения и снижения потерь по тракту ГТД.

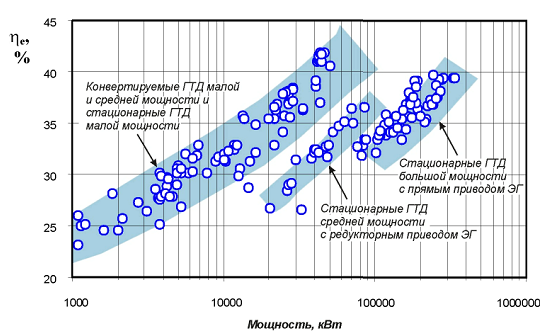

Эффективный КПД зависит также и от класса мощности – у ГТД меньшего класса мощности КПД, как правило, ниже (рис. 2.4).

Эта зависимость проявляется через фактор размерности. В ГТД меньшей мощности более умеренные параметры цикла, так как сложнее получить высокий КПД на малоразмерных лопаточных машинах. Параметры цикла, кроме этого, влияют и на удельную стоимость ГТД. Эффективный КПД современных ГТД простого цикла составляет e=0,18...0,43.

2.4. Зависимость эффективного КПД (e) наземных ГТД от мощности

Удельная стоимость ГТД- экономический параметр, характеризующий стоимость 1 кВт установленной мощности ГТД в определенной стандартной комплектации. Например, если ГТД применяется для механического привода, в состав оборудования входят: системы запуска, управления, противообледенительная и противопожарная, входное и выходное устройства, редуктор и некоторые другие. С ростом мощности ГТД существенно снижается его удельная стоимость.

Так, например, удельная стоимость ГТД для механического привода составляет от 400...450 $/кВт (для ГТД класса мощности ~1 МВт) до 170...180 $/кВт (для ГТД мощностью 30...40 МВт).

2.3. Особенности требований к ГТД наземного применения

Энергетика и механический привод являются важнейшими областями применения наземных ГТД: в суммарном объеме мирового производства наземных ГТД энергетические ГТД составляют около 91 %, приводные ГТД- около 5 % (по стоимости).

2.3.1. Особенности требований к приводным ГТД для ГПА

2.3.1.1. Требования к характеристикам ГТД

Основными характеристиками ГТД, определяющими его размерность и техническое совершенство, являются номинальная мощность на выходном валу (Ne ном) и эффективный КПД (e) на режиме номинальной мощности.

Ne ном - это максимальная длительная мощность в определенных стандартных условиях, при которой обеспечиваются заявленные показатели ресурса, надежности и экономичности. Ne ном и e определяются для двух условий: условий по ISO 2314 и станционных условий.

1) параметры воздуха на входе (в плоскости входного патрубка компрессора): полное давление 0,1013 МПА, полная температура +15 °С, относительная влажность 60 %;

2) параметры на выхлопе (в плоскости выхлопного патрубка турбины или на выходе из регенератора, если используется регенеративный цикл): статическое давление 0,1013 МПА;

3) сопротивление входного и выхлопного трактов ГПА не учитывается.

Параметры ГТД в условиях ISO используются для определения технического уровня двигателя и сравнения его с ближайшими аналогами.

Станционные условия отличаются от условий ISO учетом потерь полного давления во входном и выхлопном устройствах ГПА, которые обычно не превышают 1000 Па (100 мм вод.ст.).

Номинальная мощность должна обеспечиваться до температуры атмосферного воздуха +25 °С (это требование может быть изменено для конкретного двигателя).

Максимальная мощность ГТД - это предельная рабочая мощность, развиваемая при больших отрицательных температурах атмосферного воздуха. Максимальная мощность должна быть до 20 % выше номинальной.

Номинальный КПД проектируемых ГТД должен соответствовать современному техническому уровню или быть выше. Значения КПД современных серийных ГТД для различных классов мощности приведены в табл. 2.1.

Таблица 2.1. Современный уровень КПД ГТД

|

Класс мощности, МВт |

КПД, % (в станционных условиях) |

||

|

Авиапроизводные ГТД простого цикла |

Стационарные ГТД простого цикла |

Стационарные ГТД регенеративного цикла |

|

|

2...4 |

27...28 |

26...27,5 |

— |

|

4...8 |

29...33,5 |

28...32,5 |

32...34 |

|

10...12,5 |

31...34,5 |

29...33 |

32...35 |

|

16...25 |

34...38 |

32...35 |

34,5...36,5 |

Минимальная мощность, при которой допускается длительная эксплуатация ГТД, может составлять до 50 % от номинальной мощности.

Конструкция ГТД должна допускать возможность отбора сжатого воздуха из-за компрессора на станционные нужды и в противообледенительную систему. При этом соответственно снижаются мощность и КПД.

Двигатели ГПА работают на земле, в условиях запыленности, поэтому в процессе эксплуатации мощность снижается из-за загрязнения газовоздушного тракта двигателя (в основном, проточной части компрессора).

2.3.1.2. Требования к ресурсам и надежности

Класс использования ГТД для ГПА, как правило, базовый:

- время работы свыше 6000 ч/год;

- число пусков не менее 20 в год;

- время непрерывной работы - более 300 ч/пуск.

Срок службы ГТД - не менее 20 лет.

Ресурсы:

- назначенный - не менее 100000 ч;

- межремонтный - 20000...25000 ч.

Назначенный ресурс газогенератора ГТД, конвертированного из авиадвигателя, должен быть не менее 50000 час.

Надежность ГТД для ГПА определяется следующими основными показателями:

а) наработка на отказ по причинам, связанным с двигателем, ч:

,

где - суммарное время работы парка двигателей, ч;

- количество отказов.

Нормируемое значение Тотказ>3500 ч.

б) коэффициент надежности пусков:

,

где П - количество удавшихся пусков;

Побщ - общее количество пусков с учетом неудавшихся.

Нормируемое значение >0,95.

в) коэффициент готовности:

,

где - суммарное время работы парка двигателей, ч;

- суммарное время вынужденных простоев, связанное с устранением отказов, ч.

Нормируемое значение Кт>0,98.

г) коэффициент технического использования:

где - суммарное время работы парка двигателей, ч;

- суммарное время восстановления, связанное с устранением отказов, ч;

- время простоев на плановое техническое обслуживание и ремонт, запланированный на время простоев, ч.

Нормируемое значение >0,9.

Фактически показатели надежности оцениваются по результатам эксплуатации и должны быть подтверждены по истечении пяти лет эксплуатации двигателей.

2.3.1.3. Требования экологии и безопасности

Существуют допустимые нормы содержания окислов азота и углерода в выхлопных газах приводных ГТД ГПА.

Содержание окислов азота (в сухих продуктах сгорания при температуре 0 °С, давлении 0,1013 МПа и условной концентрации кислорода 15 %):

- для вновь проектируемых ГТД - не более 50 мг/нм3;

- для модернизируемых ГТД- не более 150 мг/нм3.

Содержание оксидов углерода- не более 100 мг/нм3.

2.3.2. Особенности требований к ГТД энергетических установок

2.3.2.1. Требования к характеристикам ГТД

Основные характеристики энергетических ГТД, так же как и ГТД механического привода, Ne ном и е на режиме номинальной мощности, которые обычно указываются в стандартных условиях ISO (см. подразд. 2.3.1). При проектировании конкретных энергетических объектов используются параметры ГТД в станционных условиях с учетом потерь полного давления на входе и выхлопе, отборов воздуха и мощности на нужды станции согласно требованиям заказчика.

Энергетические ГТД могут работать в различных условиях в соответствии с классами использования, которые отличаются суммарным временем работы и числом запусков в течение года. Классы использования энергетических ГТД представлены в табл. 2.2.

Таблица 2.2 Классы использования ГТД

|

Класс использования ГТД |

Показатели использования |

|

|

Время работы, час/год |

Число пусков, пуск/год |

|

|

Базовый |

свыше 6000 |

не более 100 |

|

Полупиковый |

свыше 2000 до 6000 |

свыше 100 до 200 |

|

Пиковый |

свыше 500 до 2000 |

свыше 200 до 500 |

|

Оперативный резерв |

до 500 |

свыше 500 |

2.3.2.2. Требования к ресурсам и надежности

Ресурсы ГТД должны быть не менее указанных в табл. 2.3.

Таблица 2.3. Ресурсы энергетических ГТД

|

Показатели |

Класс использования |

|

|

Базовый |

Пиковый |

|

|

Средний ресурс между капитальными ремонтами |

Не менее 25000 час |

1000 пусков или 4000 час работы под нагрузкой |

|

Ресурс до списания |

100000 час |

5000 пусков |

2.3.2.3. Требования к экологии и безопасности

Как правило, энергетические объекты располагаются внутри населенных пунктов или в их непосредственной близости. Это определяет жесткие требования к экологическим характеристикам энергетических ГТД и их контроль.

Содержание оксидов азота в отработавших газах ГТД при работе с нагрузкой от 0,5 до 1,0 номинальной не должна превышать 50 мг/м3 на газообразном топливе и 100 мг/м3 на жидком топливе.

Требования к безопасности в основном аналогичны рассмотренным выше требованиям к ГТД механического привода.

2.3.2.4. Требования к контролепригодности, ремонтопригодности и др.

Конструкция ГТД должна обеспечивать максимально возможный визуальный и инструментальный контроль критических и наиболее ответственных элементов и узлов без разборки или при незначительной разборке.

Конструкция ГТД должна обеспечивать максимально возможный объем ремонтно-восстановительных работ без демонтажа двигателя в условиях электростанции. Мощные энергетические ГТД обязательно выполняются с полным горизонтальным разъемом для возможности выемки и ремонта ротора ГТД в условиях эксплуатации.

К габаритным и массовым характеристикам энергетических ГТД, как правило, не предъявляется жестких требований.

2.4 Разработка конструкций ГТД на основе базовых газогенераторов

2.4.1. Газогенератор – базовый узел ГТД

Под газогенератором ГТД сложных схем (ТРДД, ТРДДФ, многовальных ТВД, вертолетных и наземных ГТД) обычно понимают каскад высокого давления, состоящий из компрессора, камеры сгорания и турбины.

Газогенератор является наиболее ответственным агрегатом ГТД, непосредственно определяющим параметры и характеристики двигателя.

Газогенератор является также наиболее напряженной частью двигателя в отношении прочности, теплостойкости, эксплуатационной надежности. Он включает узлы и системы, работающие при наибольших температуре и давлении в тракте двигателя и наибольших же окружных скоростях (компрессор, камера сгорания, турбина, трансмиссия). Поэтому в газогенераторе сосредоточены самые передовые и дорогостоящие технологии и материалы, используемые при производстве ГТД.

2.4.2 Основные параметры и конструктивные схемы газогенераторов ГТД

Рассмотрим понятие размерность газогенератора. Размерность газогенератора характеризуется приведенным расходом воздуха на входе в компрессор Gко и на выходе из компрессора Gпр вых.

Приведенный расход (кг/с) на выходе определяется по формуле:

.

Газогенератор характеризуется термодинамическими параметрами:

- максимальной температурой газа перед турбиной;

- степенью сжатия в компрессоре;

- расчетной степенью расширения в турбине;

- КПД компрессора и турбины.

Эти параметры в решающей степени определяют параметры цикла и основные данные ГТД.

КПД узлов газогенератора как основного производителя свободной энергии имеют повышенное влияние на мощность и экономичность двигателя по сравнению с КПД других узлов ГТД (например, турбокомпрессора низкого давления).

Также важны геометрические и аэродинамические параметры узлов газогенератора:

- приведенная окружная скорость компрессора;

- втулочные соотношения компрессора на входе и выходе;

- форма проточной части;

- аэродинамическая нагрузка ступеней компpeccopa и турбины (коэффициент теоретического напора компрессора и параметр нагруженности турбины) определяет количество ступеней компрессора и турбины влияет на конструктивный облик и выбор силовой схемы газогенератора.

Основные тенденции развития газогенераторов современных ГТД:

- повышение аэродинамической нагруженности ступеней компрессора и турбины для сокращения количества ступеней газогенератора и соответствующего снижения стоимости производства и ремонта;

- повышение максимальной температуры газа перед турбиной;

- уменьшение размерности газогенератора для ГТД фиксированной мощности в связи с общей тенденцией повышения температуры газа перед турбиной и степени двухконтурности (для ТРДД);

-улучшение эмиссионных характеристик камеры сгорания: снижение вредных выбросов NOx, CO, CN, дымности;

- применение передовых технологий.

2.4.3 СозданиеГТДразличного назначения на базе единого газогенератора

Стоимость создания полностью нового ГТД, например ТРДД класса тяги более 100 кВт (при проектировании «с осевой линии»), достигает 1...3 миллиарда долларов США. Поэтому газогенератор вновь созданного двигателя целесообразно использовать для разработки на его базе модификаций большей или меньшей тяги или создания ГТД другого назначения.

Кроме значительной экономии финансовых средств использование доведенного газогенератора позволяет существенно снизить технический риск и сроки создания новых ГТД, а также обеспечить более высокий уровень начальной надежности двигателей, что повышает их конкурентоспособность.

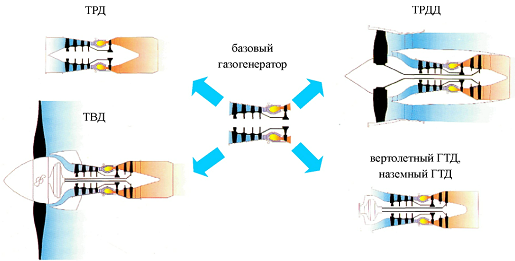

Конструктивно создание ГТД различных схем на базе единого газогенератора осуществляется надстройкой газогенератора необходимыми дополнительными узлами и системами (рис. 2.5).

Рис. 2.5. Схема создания различных ГТД на базе общего газогенератора

Например, при разработке ТРД газогенератор дополняется входным устройством и соплом.

При создании ТРДД газогенератор надстраивается каскадом низкого давления (вентилятором и турбиной низкого давления (ТНД)), наружным контуром и выхлопной системой, которая может быть выполнена с раздельными соплами внутреннего и наружного контуров или с общимсоплом.

При создании промышленных ГТД разрабатывается узел CT, а при необходимости значительного повышения мощности газогенератор может быть надстроен каскадом НД для увеличения расхода воздуха.

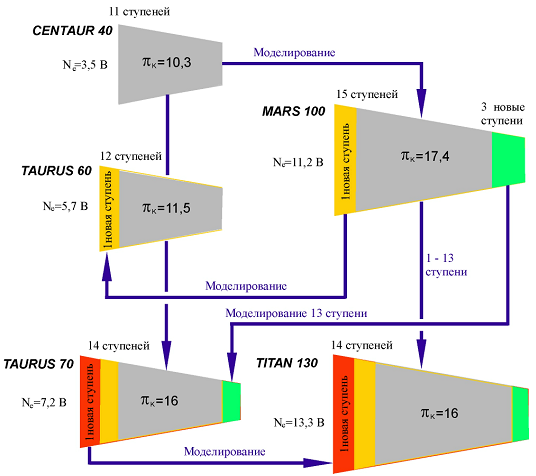

На рис. 2.6 показаны примеры разработки компрессоров с использованием моделирования базовых компрессоров и отдельных ступеней.

Рис. 2.6. Пример разработки компрессоров ГТД c использованием моделирования каскадов компрессора и отдельных ступеней

ОСНОВНЫЕ ПАРАМЕТРЫ И ТРЕБОВАНИЯ К ГТД