Описание технологического процесса кислородной резки листовой стали марки 20А, толщиной 8мм, длиной 1500мм

|

Министерство образования и науки Челябинской области

ГБОУ СПО (ССУЗ) «Саткинский политехнический техникум имени А.К.Савина»

пояснительная записка

к курсовому проекту

КП.150415.01.11.ПЗ

МДК. 01.01. Технология сварочных работ и

МДК.01.02. Основное оборудование для производства

сварных конструкций

Тема проекта: Описание технологического процесса

кислородной резки листовой стали

марки 20А, толщиной 8мм, длиной 1500мм

Руководитель, преподаватель _____________Мартынец Е.Д.

«___»__________________2015

Выполнил студент группы 341

______________Салманов М.А.

«___»__________________2015

Работа защищена с оценкой

__________________________

(прописью и цифрой)

«___»__________________2015

2015

|

ЗАДАНИЕ

На курсовой проект студенту

Салманову Максиму Александровичу

Группа 341

Тема проекта: Описание технологического процесса кислородной резки листовой стали марки 20А, толщиной 8мм, длиной 1500мм.

Дисциплины: МДК. 01.01. Технология сварочных работ, МДК.01.02. Основное оборудование для производства сварных конструкций

Теоретическая часть проекта: Перечень вопросов подлежащих разработке:

1.Введедние

2. Характеристика и область применения листовой стали марки 20А

3. Выбор сварочных материалов

4. Выбор сварочного оборудования

5. Технология кислородной резки листовой стали марки 20А

6. Мероприятия по технике безопасности при кислородной резке листовой стали марки 20А

Графическая часть проекта: 1 лист формата А1: Инжекторный резак для кислородной резки Р2А-01

Срок сдачи работы студентом 29 марта 2015г.

Руководитель работы (проекта) _____________________/Мартынец Е.Д./

Студент ______________________________/Салманов М.А./

|

Содержание

|

|

|

Введение

|

3

|

|

1.

|

Характеристика и область применения листовой стали марки 20А

|

6

|

|

2.

|

Выбор сварочных материалов

|

|

|

|

2.1

|

Кислород

|

9

|

|

|

2.2

|

Горючие газы

|

11

|

|

3.

|

Выбор сварочного оборудования

|

|

|

|

3.1.

|

Кислородные баллоны и редукторы

|

13

|

|

|

3.2.

|

Ацетиленовые баллоны и редукторы

|

17

|

|

|

3.3.

|

Инструменты и принадлежности при кислородной резке

|

19

|

|

4.

|

Технология кислородной резки стали 20А

|

|

|

|

4.1.

|

Разрезаемость стали 20А

|

22

|

|

|

4.2.

|

Выбор режима кислородной резки стали марки 20А толщиной 8мм.

|

23

|

|

|

4.3.

|

Описание технологии кислородной резки стали марки 20А толщиной 8мм, длиной 1500мм.

|

26

|

|

|

4.4.

|

Преимущества кислородной резки

|

31

|

|

5.

|

Мероприятия по технике безопасности при кислородной резке стали 20А

|

32

|

|

6.

|

Экономическая часть

|

36

|

|

Заключение

|

40

|

|

Используемая литература

|

43

|

Введение

Кислородная резка — один из наиболее распространенных технологических процессов термической резки. Это процесс интенсивного окисления металла в определенном объеме с последующим удалением жидкого оксида струей кислорода. Резку начинают с нагрева верхней кромки металла, подогревающим пламенем, до температуры воспламенения металла в кислороде, которая в зависимости от химического состава стали составляет 1323... 1473 K. По достижении температуры воспламенения на верхней кромке металла на нее из режущего сопла подают струю кислорода. Сталь начинает гореть в кислороде с образованием оксидов и выделением значительного количества теплоты, обеспечивающей разогрев металла у верхней кромки до температуры плавления.

Образовавшийся на верхней кромке расплав оксидов и железа перемещается по боковой кромке металла струй кислорода и осуществляет нагрев нижних слоев металла, которые последовательно окисляются до тех пор, пока металл не будет прорезан на всю глубину. Одновременно с этим начинают перемещать резак с определенной скоростью в направлении резки. На лобовой поверхности реза по всей толщине образуется непрерывный слой горящего металла. Окисление металла начинается сверху и последовательно передается нижним слоям металла.

Прежде всего, температура плавления оксидов должна быть ниже температуры плавления металла. В противном случае струя кислорода не сможет окислить расплавленный металл. Помимо этого температура воспламенения металла должна быть выше температуры его плавления, иначе металл начнет плавиться и выдуваться струей кислорода без последующего его окисления (плавильный процесс). Этот процесс требует значительных энергетических затрат.

При малой теплоте образования оксида лобовая поверхность реза не прогревается до температуры плавления, и процесс резки прерывается. По той же причине отрицательно сказывается на возможности подвергать металл кислородной резке его высокая теплопроводность. Значительная вязкость расплава не обеспечивает его турбулизации в поверхностном слое, что уменьшает выделение теплоты на кромке реза.

Среди чистых металлов кислородной резкой хорошо обрабатываются железо, титан и марганец. Так, температура плавления железа равна 1808 К, температура воспламенения — 1323 К; температура плавления FеO составляет 1643 К.

Тепловой эффект реакции горения железа довольно высок (269 МДж/моль). Поскольку теплопроводность железа невелика, лобовая поверхность реза разогревается при резке до высоких температур (1873 ...2273 К).

Реакция горения титана сопровождается более значительным тепловым эффектом (906 МДж/моль), тогда как теплопроводность титана ниже, чем у железа. Температура лобовой поверхности при резке титана превышает 2773 К. Поэтому он разрезается с более высокой скоростью, чем сплавы железа.

Нельзя разрезать обычным кислородным способом Ni, Сu, Аl, Mg, Сr и Zn.

В технике за редким исключением применяют не чистые металлы, а их сплавы, причем наиболее широко используют сплавы железа и углерода — сталь и чугун. Для придания стали высоких прочностных характеристик, пластичности, коррозионной стойкости в различных средах, жаропрочности и других свойств в ее состав вводят различные легирующие элементы — Mn, Si, Сr, Ni, Ti, Аl и др. Наличие примесей влияет на возможность обработки стали кислородной резкой, поскольку в слое жидкого расплава, выдуваемого из реза кислородной струей, образуются тугоплавкие оксиды.

Они уменьшают жидкотекучесть расплава и препятствуют интенсивному теплообмену между расплавом и кислородом режущей струи. Элементы, расположенные в ряду химической активности по отношению к кислороду за железом, снижают активность окисления расплава. При окислении расплава, перемещаемого струей кислорода вдоль лобовой поверхности реза, их содержание в расплаве увеличивается, что приводит к торможению процесса окисления стали.

1.Характеристика и область применения листовой стали марки

20А

Сталь 20А является наиболее распространенным материалом в процессе создания труб, нагревательных трубопроводов, листа, прутков, котельного оборудования. После цианирования, цементации она подходит для производства изделий с повышенной твердостью поверхности – осей, кулачковых валиков, толкателей клапанов, вилки тяг, звездочек, пальцев, шпинделей, крепежных деталей, пальцев рессор и иных деталей, которые применяются в сельскохозяйственном, автотракторном производстве.

Кроме этого, сталь 20А может применяться для производства поковки категорий прочности 245, 215, 195, 175 при наличии толщины изделий 300-100 мм. Используются для создания поковок кованые, катаные стальные заготовки, слитки стального сплава данной марки, блюмсы.

Из стального сплава данной марки могут изготавливаться и прямошовные электросварные трубы различного диаметра, длины, толщины стенок, для чего используется листовой, рулонный прокат.

Сварка изделий из стального сплава может выполняться без подогрева, термообработки, с подогревом 100-120 градусов, термообработкой, с подогревом 200-300 градусов, с отжигом.

Для изготовления листового проката 4-14 мм 1-2 категории, предназначенного для холодной штамповки; после нормализации или без термообработки крюков кранов, муфт, вкладышей подшипников и других деталей, работающих при температурах от -40 °С до +450 °С под давлением;

после ХТО - для изготовления шестерней, червяков, червячных пар и других деталей, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины; холоднокатаных плавниковых труб наружным диаметром 32, 38 и 50 мм, предназначенных для паровых котлов со сверхкритическими параметрами пара; труб перегревателей, коллекторов и трубопроводов котлов высокого давления; цементируемых деталей для длительной и весьма длительной службы при температурах до +350 °С;

Заготовок деталей трубопроводной арматуры; деталей типа донышек, воротниковых фланцев, штуцеров, колец, патрубков, тройников и деталей прямоугольной формы для энергооборудования и трубопроводов с абсолютным давлением свыше 3,9 МПа тепловых электростанций; оборудования и трубопроводов атомных станций (АС); деталей и элементов трубопроводов пара и горячей воды атомных станций (АС), с расчётной температурой среды не выше +350°С при рабочем давлении менее 2,2 МПа (22 кгс/см2); труб для установок химических и нефтехимических производств с условным давлением Ру=19,6-98 МПа (200-1000 кгс/см2); спиральношовных труб с двухсторонним швом для трубопроводов атомных электростанций; труб бесшовных высокого давления (6-10 мм) для топливопроводов дизелей; горячекатаного профиля для изготовления ободьев колес сельскохозяйственных машин.

Расшифровка марки стали 20А - Сталь конструкционная низкоуглеродистая качественная, количество углерода в стали 0,2 %. Буква А- очищенный металл ,пониженное содержание серы и фосфора.

Основные характеристики стали

- Удельный вес стали 20А: 7,85 г/см3

- Твердость материала: HB 10 -1 = 163 МПа

- Температура критических точек: Ac1 = 735 , Ac3(Acm) = 850 , Ar3(Arcm) = 835 , Ar1 = 680

- Температура ковки, °С: начала 1280, конца 750, охлаждение на воздухе

- Обрабатываемость резанием: в горячекатаном состоянии при HB 126-131 и B=450-490 МПа, К тв. спл=1,7 и К б.ст=1,6

Таблица 1 - Химический состав стали 20А

|

Химический элемент

|

Проценты(%)

|

|

Кремний (Si)

|

0.17-0.37

|

|

Марганец (Mn)

|

0.35-0.65

|

|

Медь (Cu), не более

|

0.25

|

|

Мышьяк (As), не более

|

0.08

|

|

Никель (Ni), не более

|

0.25

|

|

Сера (S), не более

|

0.04

|

|

Углерод (C)

|

0.17-0.24

|

|

Фосфор (P), не более

|

0.035

|

|

Хром (Cr), не более

|

0.25

|

2.Выбор сварочных материалов

2.1 Кислород

Кислород является самым распространенным элементом на земле, встречаются в виде химического соединения с различными веществами.

Кислород при нормальных условиях - это бесцветный негорючий газ, немного тяжелее воздуха, не имеющий запаха и активно поддерживающий горение. Имеет высокую химическую активность, образуя соединение со всеми химическими элементами, кроме инертных газов. Реакция соединения с кислородом протекает с выделением большого количества тепла.

Кислород получают разделением воздуха на кислород и азот методом глубокого охлаждения атмосферного воздуха. При охлаждении до -183°С и давлении 760 мм рт. ст. кислород превращается в бледно-голубую жидкость без запаха, а при -218,8°С – замерзает. Кислород можно получить химическим путем или электролизом воды.

Процесс сгорания разрезаемого металла распространяется на всю толщину, образующиеся окислы выдуваются из места реза струёй режущего кислорода.

Для резки необходимо применять кислород чистотой 98,5 - 99,5%. С понижением чистоты кислорода весьма сильно снижается производительность резки и увеличивается расход кислорода. Так, при снижении чистоты кислорода с 99,5 до- 97.5% (т.е. на 2%) производительность снижается на 31%, а расход кислорода увеличивается на 68.1%. Применять для заготовительной резки кислород чистотой ниже 98,5% не следует, т.к. поверхность реза получается недостаточно чистой, с глубокими рисами и трудноудаляемыми от кромок реза шлаками- гратами (сплав шлака с металлом).

Кислород не токсичен, сам по себе не взрывоопасен и не горюч, однако является сильным окислителем и активно поддерживает горение различных материалов, в особенности органических и других горючих веществ; поэтому для работы в соприкосновении с кислородом должны применяться только разрешенные для этого материалы;

2.2 Горючие газы

Ацетилен является основным горючим газом для газовой сварки и резки металлов, температура его пламени при сгорании в технически чистом кислороде достигает 3150°С, с атомной массой 26,04, немного легче воздуха.

Ацетилен (С2Н2)является химическим соединением углерода и водорода. Технический ацетилен при нормальных давлении и температуре представляет собой бесцветный газ с резким, специфическим, чесночным запахом, обусловленным содержанием в нем примесей сероводорода, аммиака, фосфористого водорода и др. Длительное вдыхание его вызывает тошноту, головокружение и даже отравление.

Температура самовоспламенения ацетилена колеблется в пределах 500-600°С. При давлении 2 кгс/см, а при давлении 22 кгс/см температура самовоспламенения ацетилена равна 350°С.В жидком и твердом состоянии ацетилен взрывается от трения и удара.

При взрыве ацетилена происходит резкое повышение давления и температуры, что может вызвать большие разрушения и тяжелые последствия. Ацетилен с воздухом образует взрывоопасные смеси в пределах от 2,2 до 81% ацетилена по объему при нормальном атмосферном давлении, а с технически чистым кислородом в пределах от 2,3 до 93% ацетилена. Наиболее взрывоопасные смеси, содержащие 7-13% ацетилена.

Присутствие окиси меди снижает температуру самовоспламенения ацетилена до 240°С. При определенных условиях ацетилен реагирует с медью, образуя взрывоопасные соединения, вот почему категорически запрещается при изготовлении ацетиленового оборудования применение сплавов, содержащих более 70% меди.

Технический ацетилен получают двумя способами:

1.Из карбида кальция и воды.

2.Из природного газа, нефти и угля.

1.для получения ацетилена из карбида кальция и воды используют ацетиленовый генератор.

К примеру: генератор АСП-10 предназначен для получения технологического газообразного ацетилена среднего давления методом гидролиза карбида кальция и применяется для питания ацетиленом аппаратуру газопламенной обработки металлов(сварки, резки) при температуре окружающего воздуха от-20 до +30°С.

Обеспечивает автоматическую регулировку количества вырабатываемого ацетилена и устойчивую работу по производительности в пределах 0,3-1,65 м/час.

2. Ацетилен, полученный из природного газа называется пиролизным. Пиролизовый ацетилен выпускается по МРТУ-03-165-64. Получение ацетилена из природного газа на 30-40% дешевле, чем из карбида кальция.

Пропан - это смеси, состоящие из пропана(C3H8) и бутана (С4H10)b представляющие собой при нормальных условиях бесцветный газ, не имеющий запаха. При повышении температуры и понижении давления газообразная смесь превращается в жидкость. Температура пропан-кислородного пламени 2400C°

Пропан-бутановая смесь обладает большим коэффициентом объемного расширения. Это свойство делает очень опасным наполнение баллонов свыше 85% по объему. Она обладает самой большой теплотворной способностью. Соотношение между пропана и бутана меняется в зависимости от времени года.

Пропан-бутановые смеси широко применяются при резке сталей, резке и пайки легкоплавких цветных металлов, закалке, газовой сварке пластмасс.

К месту сварки смесь поставляется в стальных баллонах под давлением 16 кгс/см или по газопроводам через предпускную пампу. При испарения 1 кг пропана образуется 500 дм газа.

3. Выбор сварочного оборудования

3.1 Кислородные баллоны и редукторы

Кислород хранят и транспортируют в баллонах типа 150-150Л. Цвет баллона голубой, надпись черная. Рабочее давление 15МПа(150 кгс/см).

Наиболее распространены баллоны вместимостью 40куб.дм. Испытательное давление 22,5МПа(225 кгс/см)кислородный баллон дает 6миспарившегося кислорода.

Емкости с газом, пригодные для эксплуатации, должны быть обязательно освидетельствованы. После визуального осмотра на предмет выявления коррозии, вмятин и трещин, измеряют массу и емкость. Если масса уменьшилась более, чем на 5 %, а емкость увеличилась более, чем на 1,5 %, сосуды с газом используют при пониженном давлении. При снижении массы больше 20 %, а увеличении емкости более 30%, баллоны отбраковывают.

Кислородные баллоны имеют следующие размеры:

- Наружный диаметр 290 мм.

- Толщина стенки 7мм.

- Высота 1390мм.

- Масса пустого баллона 67кг.

Вентиль кислородного баллона изготовляется из латуни ,так как она обладает коррозионной стойкостью, при работе в среде кислорода.

Редуктор кислородный предназначен для понижения и регулирования давления газа — кислорода, поступающего из баллона, рампы или сети, и автоматического поддержания постоянным заданного рабочего давления газа. Редуктор присоединяется к вентилю гайкой с правой резьбой.

Кислородные вентили пригодны также для баллонов с азотом, аргоном, сжатым воздухом и углекислом газом.

При окончании отбора газа из баллона необходимо следить, что бы осталось давление не менее 0,05 - 0,1 МПа.

Причины взрывов является падение, удар, нагрев выше +40°C

Таблица 2 - Допустимое давление кислорода в баллонах в зависимости от температуры (при номинальном давлении 150 кгс/см2 / 20°С)

|

Температура, °С

|

-50

|

-40

|

-30

|

-20

|

-10

|

0

|

10

|

20

|

30

|

40

|

50

|

|

Давление в баллоне, кгс/см

|

99

|

107

|

124

|

129,5

|

134,5

|

139,5

|

145

|

150

|

155

|

160

|

172

|

- клеймо аттестующей организации ( аттестация может находиться в различных местах), периодичность переосвидетельствования 1 раз в 5 лет.

- месяц, год пройденной аттестации и год до которого действует аттестация.

- клеймо завода изготовителя.

- порядковый номер баллона.

- месяц выпуска, год выпуска, аттестация завода изготовителя.

- рабочее давление баллона.

- проверочное давление баллона.

- объем баллона.

- клеймо ОТК завода изготовителя.

- масса баллона.

Рисунок 1 - Паспорт баллона

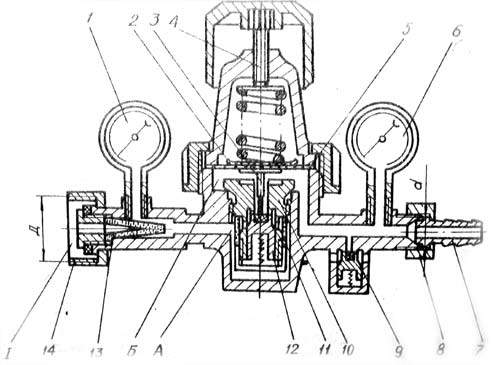

1, 6 – манометры;

2 – диск нажимной;

3 – толкатель;

4 – маховичок (винт) регулирующий;

5 – мембрана;

7 – ниппель;

8, 14 – гайки;

9 – клапан предохранительный;

10 – седло;

11, 13 – фильтр;

12 – клапан редуцирующий;

А – камера высокого давления;

Б – камера рабочего давления

Рисунок 2 - Кислородный редуктор

3.2 Ацетиленовые баллоны и редукторы

Ацетиленовые баллоны имеют те же размеры, что и кислородные, их тип 150-150Л. Их заполняют пористой массой из активного древесного угля или смеси угля и пемзы, и инфузорной земли. Для хранения ацетилена обычно используются стандартные баллоны емкостью 40 л, окрашенные в белый цвет, с надписью «Ацетилен» красного цвета (ПБ 10-115-96, ГОСТ 949-73). Согласно ГОСТ 5457-75 для газопламенной обработки металлов применяется технический ацетилен растворенный марки Б и газообразный. Баллоны белого цвета с красной надписью.

Массу в баллоне пропитывают ацетиленом из расчета 225-300г/дм. В 1л ацетона растворяется 28л ацетилена. Ацетилен находится в растворенном виде. в порах пористо массы становится относительно взрывобезопасным и может храниться под давлением 2,5-3 МПа(25-30кгс/см).

При отборе ацетилена он выделяется из ацетона в виде газа и поступает в редуктор. Для уменьшения потерь ацетона, который тоже частично испаряется, баллоны необходимо держать в вертикальном положении и скорость отбора газа должна быть не более 1700 дм/час.

Ацетиленовый вентиль изготовляют из стали, так как медь образует с ацетиленом взрывоопасные смеси. Редуктор присоединяется к вентилю хомутом.

Использование ацетиленовых баллонов вместо ацетиленовых генераторов имеет следующие преимущества:

1.Компактность и простота обслуживания сварочного поста.

2.Безопастность и улучшение условий работы.

3.Более чистый ацетилен, следовательно, выше качество сварки.

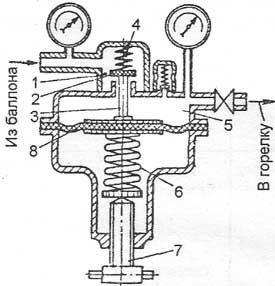

1-камера высокого давления.

2-клапан.

3-седлоклапана.

4-пружина.

5-камера низкого давления.

6-пружина.

7-регулировочный винт.

Рисунок 4 - Схема устройства однокамерного редуктора

3.3 Инструменты и принадлежности резчика при кислородной резке

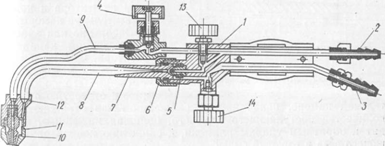

Резаки - это устройства для образования подогревающего пламени и подачи чистого кислорода в зону резки. Резаки для кислородной резки служат для смешения горючих газов или жидкостей с кислородом, образования подогревающего пламени и подачи в зону резки струи чистого кислорода. Резаки отличаются от сварочных горелок наличием трубки и вентиля для режущего кислорода, а также особым устройством головки.

Резаки классифицируют по следующим признакам:

1) виду резки - разделительной, поверхностной, кислородно-флюсовой;

2) назначению - для ручной резки, механизированной резки, специальные;

3) роду горючего - для ацетилена, газов-заменителей, жидких горючих;

4) принципу действия - инжекторные, безинжекторные;

5) давлению кислорода – высокого (Р=1,2-1,4МПа), низкого (Р=0,2-0,4 МПа);

6) конструкции мундштуков - щелевые, многосопловые;

7) по мощности - малой мощности(до 100мм),средней мощности(до 200мм),большой мощности(до 300мм)

Наибольшее применение имеют универсальные инжекторные.

Резак можно устанавливать на тележку с двумя роликами, катящимися по поверхности разрезаемого металла. Благодаря этому расстояние между мундштуками и поверхностью металла остается постоянным и отпадает необходимость держать резак на весу во время работы.

Тележка позволяет резать не только в направлении, перпендикулярном к поверхности разрезаемого металла, но и под углом до 35° к вертикали, что требуется при скосе кромок под сварку. К тележке можно привернуть циркуль, позволяющий резать по окружности.

Таблица 3 - Технические данные резака Р2А-01 .

|

Показатель

|

Толщина разрезаемой стали, мм

|

|

|

5

|

25

|

50

|

100

|

200

|

300

|

|

Номер наружного мундштука

|

1

|

1

|

1

|

1

|

2

|

2

|

|

Номер внутреннего мундштука

|

1

|

2

|

3

|

4

|

5

|

5

|

|

Давление режущего кислорода

|

3

|

4

|

6

|

8

|

11

|

14

|

|

Скорость резки м/час

|

33

|

22

|

15,6

|

10

|

5,7

|

4,5

|

|

Расход кислорода м/час

|

2,6

|

5,3

|

8,8

|

27

|

43,5

|

51,0

|

|

Расход ацетилена м/час

|

0,9

|

1,0

|

1,0

|

1,1

|

1,1

|

1,2

|

1.корпус. 2.кислород. 3.горючий газ. 4.вентиль режущего кислорода. 5.отверстие для горючего газа. 6.накидная гайка. 7.смесительная камера.8.трубка для подачи горючей смеси.9.трубка для подачи режущего кислорода.10. внутренний мундштук.11.наружний мундштук 12.головка. 13.вентиль кислорода.14. вентиль горючего газа.

Рисунок 6 - Инжекторный резак для кислородной резки.

Рукава служат для подвода газа к горелке или резаку (ГОСТ 9756-75).Они изготовляются из вулканизированной резины с тканевыми прокладками.

По назначению рукава разделяются на следующие классы:

I класс- для подачи ацетилена, горючего газа, пропана под давлением до 0,63 МПа (до 3 атм.)-красные.

II класс- для подачи жидкого топлива (бензина, керосина, уайт-спирта и др.) из бензиностойкой резины под Р до 0,63 МПа- желтые

III класс- для подачи кислорода под Р до 2 МПа-голубой

Рукава изготовляют внутренним диаметром: 6,3. 8,0. 9,0. 10,0. 12,0. 12,5. 16,0мм.Поставляют длиной 10 и 14 м.

Рукава работают от +50 до -35 °С. Для более низкой температуры изготовляют рукава из морозостойкой резины (не окрашенные), работают до -65°С. Длина рукава не должна превышать 20 м, так как при более длинных рукавах снижается давление газа. В монтажных условиях допускается длина рукава 40 мс разрешения главного инженера и инженера по охране труда. Соединяются кислородные рукава латунными ниппелями, ацетиленовые- стальными. закрепляются рукава хомутами.

Предохранительный затвор-это устройство предохраняющее ацетиленовый генератор(баллоны) и газопроводы, от попадания в них взрывной волны при обратных ударах пламени из сварочной горелки или резака.

Обратным ударом называется воспламенение горючей смеси в каналах горелки или резака и распространение пламени навстречу потоку горючей смеси. Он характеризуется резким хлопком и гашением пламени. Обратный удар возникает когда скорость подачи горючей смеси меньше скорости ее сгорания(не достаточное давление или расход газов), а так же от перегрева и засорения каналов мундштука горелки.

Резкой металлов называют отделение частей (заготовок) от сортового, листового или литого металла. Различают механическую (ножницами, пилами, резцами), ударную (рубка) и термическую резку.

|

|

4.Технология кислородной резки стали 20А

|

|

|

4.1. Разрезаемость стали 20А

|

Разрезаемость, как и свариваемость, не является, подобно физическим свойствам, неизменной характеристикой стали. Она определяется не только свойствами разрезаемой стали, но и способами и режимами резки, составом применяемых материалов ( газов, флюсов), а также условиями эксплуатации получаемого изделия.

Сталь марки 20А-содержит 0,2% углерода, низкоуглеродистая, конструкционная легированная сталь повышенной коррозионной стойкости и хладостойкости.Согласно содержанию углерода, указанному в таблице 4, разрезаемость стали 20А хорошая, т.е. она режется без подогрева, при любой температуре окружающей среды.

Таблица 4 - Разрезаемость стали

|

|

Наименование стали

|

Содержание углерода

|

Условия резки

|

|

Хорошая

|

Углеродистые стали.

Низколегированные

|

Менее 0,3%

Менее 0,2%

|

Режется в любых условиях, без ограничений

|

|

Удовлетворительная

|

Углеродистые стали.

Низколегированные

|

0,3-0,4%

0,2-0,2%

|

Ограничение t=-5°C,при толщине более 100 мм подогрев до 120°C

|

|

Ограниченная

|

Углеродистые стали

Низколегированные

|

0,4-0,5%

0,3-0,4%

|

Подогрев по линии реза до 200-300°C.

|

|

Плохая

|

Углеродистые стали.

Низколегированные

|

Более 0,5%

Более 0,2%

|

Подогрев по линии реза 300-450°C.

|

4.2 Выбор режима кислородной резки стали марки 20А

толщиной 8мм

Мощность подогревающего пламени характеризуется расходом горючего газа в единице времени и зависит от толщины разрезаемого металла(100-130 дм/час) ацетилена на 1 мм толщины разрезаемого металла.

Она должна обеспечивать быстрый подогрев металла в начале резки до температуры воспламенения и необходимый нагрев его в процессе резки. Для резки металла толщиной до 300мм применяют нормальное пламя.

Выбор давления режущего кислорода зависит от толщины разрезаемого металла, размера режущего сопла и чистоты кислорода. При увеличении давления кислорода увеличивается его расход. Чем чище кислород, тем меньше его расход на 1 погонный метр.

Установлено, что уменьшение чистоты кислорода на 1% снижает скорость резки в среднем на 20%.Применять кислород чистотой нижу 95% нецелесообразно из-за снижения скорости резки и качества поверхности

Таблица 5 - Выбор давления кислорода

|

Толщина разрезаемого металла, мм.

|

Давление (кгс/мм)

|

|

|

Кислород

|

Горючий газ

|

|

8-10

|

3

|

Не менее 0,01

|

|

10-25

|

4

|

|

|

25-50

|

6

|

|

|

50-100

|

8

|

|

|

100-200

|

10

|

|

|

200-300

|

12

|

|

Таблица 6 -Зависимость расстояния мундштука и металла

|

Толщина металла

|

3-10

|

10-25

|

25-50

|

50-10

|

100-200

|

200-300

|

|

Расстояние

|

2-3

|

3-4

|

3-5

|

4-6

|

5-8

|

7-10

|

Выбор режима кислородной резки стали марки 20А толщиной 8мм: в начале реза наклон горелки 5-10° в сторону обратную направлению реза, расстояние между мундштуком и металлом 2-3 мм (таблица 6) , толщина металла 8 мм 800-1040 дм/час ацетилена (из расчета 100-130 дм/час на 1 см), давление кислорода 3 кгс/мм (таблица5), номер мундштука: внутренний 1,наружний 1,скорость резки 550-400 мм/мин (таблица 7).

Таблица 7 - Режимы ручной резки листового проката

|

Толщина разрезаемого металла, мм

|

Номер мундштука

|

Примерная скорость резки, мм/мин

|

|

|

Наружного

|

Внутреннего

|

|

|

8-10

|

1

|

1

|

550-400

|

|

10-25

|

1

|

2

|

400-300

|

|

25-50

|

1

|

3

|

300-250

|

|

50-100

|

1

|

4

|

250-200

|

|

100-200

|

2

|

5

|

200-130

|

|

200-300

|

2

|

5

|

130-80

|

4.3 Описание технологии кислородной резки стали марки 20А

толщиной 8мм, длиной 1500мм

Одной из видов резки стали является кислородная резка. Кислородная резка – используется при разделении заготовок из углеродистой и низколегированной стали. Кроме того, кислородным резаком можно подравнять края кромок уже отрезанных заготовок, подготовить зону раздела стыка перед сваркой и «подчистить» поверхность литой детали. Расход рабочих газов, в данном случае, определяется тратой и топлива (горючего газа), и окислителя (кислорода).

Кислородная резка основана на сгорании металла в струе технически чистого кислорода. Металл при резке нагревают пламенем, которое образуется при сгорании какого-либо горючего газа в кислороде. Кислород, сжигающий нагретый металл, называют режущим. В процессе резки струю режущего кислорода подают к месту реза отдельно от кислорода, идущего на образование горючей смеси для подогрева металла.

Начало резки, по контуру, должно всегда находится на прямой, что обеспечивает получение чистого реза, на закруглениях.

При ручной резке пользуются простейшими приспособлениями: опорная тележка для резака, циркуль, направляющая линейка и др.

При приближении резака к краю листа в момент выхода струи режущего кислорода из разреза (щели) резак необходимо задерживать на несколько секунд, так как из-за отставания струи режущего кислорода нижнй угол листа может быть не прорезан.

При выполнении разделительной кислородной резки необходимо учитывать требования, предъявляемые к точности резки и качеству поверхности реза. Большое влияние на качество реза и производительность резки оказывает подготовка металла под резку.

Перед началом листы подают на рабочее место и укладывают на подкладки так, чтобы обеспечить беспрепятственное удаление шлаков из зоны реза. Зазор между полом и нижним листом должен быть не менее 100-150 мм.

Поверхность металла перед резкой должна быть очищена. На практике окалину, ржавчину, краску и другие загрязнения удаляют с поверхности металла нагревом зоны резки газовым пламенем с последующей зачисткой стальной щеткой.

Разметку вырезаемых деталей производят металлической линейкой, чертилкой и мелком. Часто разрезаемый лист подают к рабочему месту резки уже размеченным.

Перед началом резки газорезчик должен:

- Установить необходимое давление газов на ацетиленовом и кислородном редукторах.

- Подобрать нужные номера наружного и внутреннего мундштуков, в зависимости от вида и толщины разрезаемого металла.

Процесс резки начинают с нагрева металла в начале реза до температуры воспламенения металла в кислороде. Резак с зажженным пламенем располагают над местом начала реза.

После того как подогревающее пламя нагреет поверхность металла (5-35 секунд при толщине листа от 5 до 100 мм.) до температуры начала горения, включают подачу режущего кислорода и после прорезания металла по всей толщине начинают перемещение реза. В процессе резки необходимо поддерживать установленный угол горелки.

В начале резки мундштук располагают перпендикулярно поверхности металла или с небольшим наклоном (5-10°) в сторону, обратную стороне резки.

По мере в резки металла ослабевает действие подогревающего пламени, уменьшается скорость кислородной струи. Поэтому при резке происходит отставание режущей струи, оно увеличивается с увеличением скорости резки. Отставание можно компенсировать наклоном мундштука вперед по направлению движения.

Для обеспечения высокого качества реза расстояние между мундштуком и поверхностью, разрезаемого металла необходимо поддерживать постоянным. Для этой цели резаки комплектуются направляющими тележками.

В зависимости от толщины разрезаемого металла, расстояние между мундштуком и металлом определяют по таблице(таблица 6).

При работе на газах-заменителях ацетилена указанные расстояния между мундштуком и поверхностью разрезаемого металла увеличивают на 30-40 %.

Скорость перемещения резака должна соответствовать скорости горения металла. От скорости резки зависят устойчивость продукта и качество вырезаемых деталей.

Малая скорость приводит к оплавлению разрезаемых кромок, а большая к появлению не прорезаемых до конца участков реза.

В конце резки необходимо несколько наклонить резак в сторону, обратную направлению его движения, чтобы сначала прорезать нижнюю часть заготовки. Чтобы увеличить длину подогревающего пламени, его устанавливают с некоторым избытком ацетилена.

Как при сварке, так и при резке возникают деформации в вырезанном элементе и металле, идущем в отходы. Деформации выражаются в изменении формы и размеров элемента по сравнению с намеченным до резки. Деформации в плоскости листа выражаются в виде укорочения, удлинения или изгиба элемента.

В зависимости от размеров вырезаемых элементов изгиб может быть вогнутым или выпуклым. Вырезаемые элементы больших размеров имеют, как правило, вогнутый изгиб. Элементы малой ширины (до 100 мм.) будут иметь выпуклый изгиб.

Величина стрелы изгиба (величина отклонения от заданной формы) вырезаемой полосы прямо пропорционально погонной тепловой энергии, применяемой при резке, квадрату длины реза и обратно пропорциональна квадрату ширины вырезаемой полосы.

Тепло в вырезаемую полосу вводится подогревающим пламенем и от сгорания стали. Скорость резки влияет на величину погонной тепловой энергии- чем выше скорость реза, тем меньше погонная тепловая энергия, следовательно, тем меньше величина деформации.

Способы борьбы с деформациями при кислородной резке являются:

- -Рациональная технология резки (резка от середины к краям);

- -Применение жесткого закрепления концов реза;

- -Применение искусственного охлаждения и т.п.

- Правильный выбор начала резки, установление правильной последовательности резки, выбор наилучшего режима резки, в частности, не слудет применять слишком мощного подогревающего пламени, вырезать заготовки не из целого листа, а из предварительно нарезанных карт.

- При вырезке малых деталей иногда важно закрепление обрези от свободного деформирования или оставление перемычек, перерезаемых после полного остыдания разрезаемого листа.

- В ряде случаев (при вырезке широких деталей) для уменьшения деформаций применяется усиленное охлаждение (повышение скорости резки, искусственное охлаждение разрезаемого металла водой непосредственно за резаком), которое эквивалентно уменьшению погонной энергии qn при резке. Применение дополнительного охлаждения кромок узких вырезаемых полос может привести к увеличению конечных деформаций и поэтому нерационально.

Качество реза

Качество резки определяется точностью резки и качеством поверхности реза.

Точность резки характеризуется отклонениями линии реза от заданного контура. Наименьшие отклонения линии реза от заданной будут при резке на машинах с программным, фотоэлектронном и электромагнитным управление; величина отклонений будет вырастать при резке на машинах с ручным управлением или переносными машинами.

Наибольшие отклонения получаются при ручной резке без направляющих приспособлений. Величина отклонений зависит также от длины, толщины, состояния поверхности листа, формы вырезаемой заготовки, квалификации резчика.

Качество поверхности реза характеризуется:

А) неперпендикулярности;

Б) шероховатостью его поверхности;

В) равномерностью ширины реза по всей толщине листа;

Г) наличием подплавления верхней кромки.

А. Неперпендикулярность поверхности реза образуется при изменении угла наклона резака к поверхности листа, а также от расширения режущей струи кислорода.

Б. Шероховатость поверхности реза определяется количеством и глубиной бороздок, оставляемых режущей струей кислорода.

Бороздки обычно имеют криволинейное очертание из-за отставания от оси мундштука режущей струи кислорода. Оно вызвано запаздыванием горения металла в нижних слоях листа ввиду загрязненности струи кислорода аргоном, азотом, невозможностью подогрева пламенем нижних слоев металла и расширением струи кислорода.

В. Величина отставания при резке также зависит от конструкции мундштука и давлении режущей струи кислорода.

Чем меньше чистота кислорода, тем значительнее отставание бороздок и увеличения ширины реза в нижней части листа.

Мундштуки с расширяющимся соплом при низком давлении кислорода способствуют увеличению длины подогревающего пламени и уменьшению отставания бороздок при резке. Обычно отставание составляет

от 1 до 15 мм при прямолинейной резке листов толщиной от 5 до 200 мм.

Глубина бороздок зависит давления кислорода, скорости резки, равномерности перемещения резака и составы горючего.

Более чистая поверхность реза достигается при использовании природного газа или водорода, чем ацетилена.

Г. Величина оплавления кромок находится в прямой зависимости от мощности подогревающего пламени и в обратной от скорости реза.

Ширина и чистота реза зависит от способа резки. Машинная резка дает более чистые кромки и меньшую ширину реза, чем ручная. Чем больше толщина разрезаемого металла, тем больше шероховатость кромок и ширина реза.

4.4. Преимущества кислородной резки

Применяется газовая резка, когда нужно разрезать довольно толстый металл или что-то вырезать по шаблонам, когда требуется криволинейный рез, который попросту невозможно сделать той же болгаркой.

Малый вес и удобство в использовании газового резака - еще одно неоспоримое достоинство. Кто работал с бензиновыми аналогами, знает, насколько они тяжелы, неповоротливы и шумны, сильно вибрируют, заставляя оператора прилагать значительные усилия при работе.

Газовые модели лишены всех этих недостатков.

Кроме того, резка металла газом позволяет работать в 2 раза быстрее, нежели при использовании устройства с двигателем на бензине.

Пропан стоит гораздо дешевле не только бензина, но и других газов. Поэтому его выгодно использовать при больших объемах работ, например, при резке стали на металлолом.

Кромка среза при пропановой резке немного хуже, чем при использовании ацетиленовых резаков. Тем не менее, срез получается гораздо чище, чем у бензиновых горелок или болгарки.

Газовый резак незаменим, если возникла необходимость вырезать диск из толстого металла или пробить глухое отверстие на 20-50 мм.

5. Мероприятия по технике безопасности при кислородной резке стали 20А

К газорезке допускаются люди, достигшие 18 лет, прошедшие специальное обучение, проверенное комиссией.

Если газосварщик имел перерыв в работе более 3 месяцев или ранее работал в другой организации, то он проходит повторную проверку знаний. Специальным протоколом комиссия разрешает ему приступить к газосварочным работам.

Работать газосварщикам без защитных очков, брезентовых костюмов и брезентовых перчаток запрещается. Запрещается работать замасленными руками и инструментами, в замасленных рукавицах, спецодежде и т.п.

Кислородные баллоны должны находиться в контейнере в вертикальном положении. При горизонтальном размещении баллона влага, содержащаяся в кислороде, может перейти к горловине и закупорить ее. Кроме того, вертикальное положение баллона более безопасно для окружающих при взрыве.

Место работы должно быть очищено от горючих материалов в радиусе 5 метров. В строящихся зданиях запрещается устраивать

складирование карбида кальция и кислородных баллонов. Запрещается снимать колпак с баллона при помощи зубила, молотка или других средств, способных вызвать искрение. Если колпак не отвертывается, баллон должен быть отправлен на завод-наполнитель.

После снятия с баллона колпака и заглушки необходимо осмотреть и проверить вентиль кислородного баллона на отсутствие видимых следов масла и жира, а также убедиться в исправности резьбы вентиля. Эксплуатация баллона с вентилем, пропускающим газ, запрещается.

Приступая к соединению редуктора к кислородному баллону, необходимо продуть запорный вентиль баллона, открыв его не более чем на четверть оборота на 1…2с.

Присоединять кислородный редуктор к баллону следует специальным ключом, постоянно находящимся у газосварщика.

Перед началом газовой резки необходимо осмотреть рабочее место, убрать лишние, мешающие работе предметы и легковоспламеняющиеся материалы, а также проверить:

- Плотность и прочность присоединения газовых шлангов к горелке и редуктору;

- Уровень воды в гидрозатворе и плотность присоединения шланга к гидрозатвору;

- Исправность горелки и редуктора;

- Исправность манометров на редукторе;

Во время резки запрещается зажимать шланги ногами, держать их под мышкой или на плечах. Запрещается подниматься с зажженной горелкой по лестницам, перемещаться по подмостям и переносить ее с места на место.

Газорезка производятся на расстоянии:

- не менее 10 м от групп баллонов (более двух), предназначенных для ведения газопламенных работ;

- 5 м - от отдельных баллонов с кислородом и горючими газами;

- 3 м - от газопроводов горючих газов, а также от газоразборных постов, размещенных в металлических шкафах, при выполнении работ вручную;

- 1,5 м при производстве работ механизированным способом.

Запрещается производить резку свежеокрашенных конструкций и трубопроводов до полного высыхания краски.

На постоянном месте работы баллоны с сжиженным газом следует хранить в закрытых шкафах, с отверстиями для естественной вентиляции в верхнем и нижнем частях.

Место резки должно быть оборудовано вентиляцией, если в здании и естественная вентиляция при резке на открытой местности.

Техника безопасности при работе с баллонами:

Баллоны допускаются к эксплуатации только исправные, прошедшие освидетельствование. Их хранят, закрепленными в вертикальном положении в помещениях или на открытом воздухе, но обязательно закрытыми от воздействия солнечных лучей. Перевозка баллонов допускается при навернутых предохранительных колпаках на подрессоренном транспорте или на специальных носилках. Для укладки баллонов пользуются деревянными подкладками с гнездами, обитыми войлоком или другим мягким материалом. Совместная транспортировка ацетиленовых и кислородных баллонов запрещена.

При эксплуатации баллон закрепляют хомутиком в вертикальном положении на расстоянии не менее 5 м от рабочего места. Перед началом работы необходимо продуть выходное отверстие баллона. Расходовать газ следует до остаточного давления кислорода не менее 0,05 МПа, а ацетилена 0,05...0,1 МПа. После окончания работ необходимо плотно закрыть вентиль баллона, выпустить газ из редуктора и шлангов, снять редуктор, надеть заглушку на штуцер и навернуть на вентиль колпак.

Необходимо своевременно проводить освидетельствование баллонов в установленные сроки (для баллонов — 5 лет, а для пористой массы ацетиленовых баллонов— 1 год).

Баллоны должны быть оборудованы предохранительными колпаками;

Газовые баллоны транспортируют на специальных средствах, но ни в коем случае не на руках;

Любые действия, последствиями которых могут быть соударения, запрещаются;

Летом баллоны накрывают брезентом либо прячут иными способами от солнечных лучей;

Кислородные баллоны должны быть чистыми от органических масел, жиров;

Количество кислородных баллонов не должно быть большим, чем 2 на пост;

Во время резки баллоны настоятельно рекомендуется устанавливать вертикально, но если это невозможно, то горловина сосуда должна быть выше его башмака.

В целях большей безопасности работ целесообразно на кислородном шланге резака ставить обратный клапан, подобно тому, как это делается в керосинорезах; такой клапан предупреждает перетекание горючего газа в баллон с кислородом при различных нарушениях правил его эксплуатации.

При сварке и резке можно применять только редукторы с исправными манометрами. Кислородные редукторы должны предохраняться от попадания на них масел. Кислород в редуктор следует впускать постепенно, медленно открывая вентиль баллона и полностью ослабляя регулирующий винт редуктора. При впуске газа нельзя становиться перед редуктором. Необходимо следить за герметичностью редуктора и его соединений с вентилем баллонов и шлангами

Ремонт редукторов и устранение пропусков газа в них необходимо поручать только специально обученному персоналу. При использовании ручной аппаратуры запрещается присоединение к шлангам вилок, тройников и т. п. устройств для питания газом нескольких горелок (резаков).

Во время работы газопроводящие рукава должны быть сбоку от рабочего. Запрещается держать рукава подмышкой, на плечах или зажимать их ногами. Не разрешается перемещение рабочего с зажженной горелкой или резаком за пределами рабочего места, а также подъем по лестницам, лесам и т. п. При перерывах в работе пламя горелки (резака) должно гаситься, а вентили плотно закрываться. При обнаружении утечки горючих газов и кислорода работы с открытым огнем должны быть приостановлены, утечка устранена, а помещение проветрено.

6.Экономическая часть

Нормирование времени на сварку и резку дает возможность правильно организовать оплату труда рабочих и планировать производство. Норма времени на сварку и резку рассчитывается из пяти элементов:

T = tn + to + tb + tg + tз (6.1)

где:

tn – подготовительное время выделяется на получение рабочим инструктивного задания, подготовку и наладку оборудования и приспособлений;

to – основное время горения дуги;

tb – вспомогательное время, на смену электродов, очистку кромок и швов, осмотр, переход на другое место сварки;

tд – дополнительное время, дается на обслуживание рабочего места, на отдых и естественные надобности;

tз – заключительное время, расходуется на сдачу работы.

Общее время Т обычно через основное to и Куч (коэффициент учитывающий организацию труда) по формуле:

(6.2)

Расчет общего (полного) времени на кислородную резку по формуле:

(6.3)

Где: – чистое время резки, мин; оно зависит от многих условий (чистоты кислородной резки, рода горючего газа, конура реза, конструкции резака и машины, состава разрезаемого металла, толщины металла и др.). При кислородной вырезке полос из низкоуглеродистой стали чистое время можно принять равным 2,5 мин/пог.м для стали толщиной 10 мм и 5 мин/пог.м для стали толщиной 60 мм; L-протяженность резки, м;

коэффициент подбирается из тех же соображений, как и при сварке.

Экономичность техники и технологии сварки можно оценивать себестоимостью сварки. Себестоимость сварки плавлением можно определить из расчета 1м реза металла, такую себестоимость называют удельной. Удельная себестоимость состоит из семи элементов:

Суд = С1 + С2 + С3 + С4 + С5 + С6 + С7 (6.4)

где:

С1 – основная зарплата, руб./кг;

С2 – дополнительная зарплата, руб. /кг;

С3 – отчисления на социальное страхование, руб. /кг;

С4 – расходы на сварочные материалы, руб. /кг; ????

С5 – амортизационные отчисления, руб. /кг;

С6 – расходы на ремонт оборудования, руб. /кг;

Основная зарплата С1 подсчитывается как произведение часовой ставки, согласно тарифной сетки данного разряда работ П = 9,69 руб (для сварщика (резчика) 3 разряда), на общее время работы сварщика Т.

С1 = П Т (6.5)

С1=9,69 0,25=2,4225 руб/м

Дополнительная зарплата С2 равна 10% от основной:

С2 = С1 0,1 (6.6)

С2=2,4225 0,1=0,24225 руб\м

Фонд дополнительной зарплаты составляется из оплаты отпусков, выполнения государственных и общественных обязанностей в рабочее время и др.

Отчисление на социальное страхование ( пенсионный фонд ) С3 составляет 6,1 % от основной и дополнительной зарплаты:

С3 = (С1 + С2) 0,061 (6.7)

С3=(2,4225+0,24225) 0,061=0,161345 руб\м

Стоимость сварочных материалов, необходимых для наплавки 1 кг металла, равна:

С4 = Сгаза Кр (6.8)

С4=(54 0,9)+(28 1,2)=48+33,6 =81,6 руб\м

где:

Сгаза– стоимость кислорода (40л.)=240,72руб, стоимость ацетилена(40л)=2577,12 (нам надо 9 литров кислорода=54 и 0,45 литра=28 руб)

Кр – коэффициент расхода кислорода=0,9; коэффициент расхода ацетилена =1,2

Амортизационные отчисления С5 составляют денежный фонд, часть которого расходуется на капитальный ремонт и на финансирование капитальных вложений на оборудование, обычно составляет 34,2 % стоимости оборудования и относится на время наплавки 1 кг металла шва

руб./кг (6.9)

С5==3,5 буб./кг

где:

Соб – стоимость сварочного оборудования 5500руб.(кислородный баллоны)+10000 (ацетиленовый баллон)+1100(ацетиленовый редуктор)+1150(кислородный редуктор)+ 1200(резак для кислородной резки)=18950 Соб – годовые амортизационные отчисления 0,342;

Ф – годовой плановый фонд времени оборудования при двухсменном режиме работы = 3976ч.;

Коб – коэффициент использования планового фонда оборудования учитывающий простой по техническим и организационным условиям = 0,75 - 0,9;

Расходы по текущему обслуживанию и ремонту оборудования С6 – равняется 20% его стоимости. Эти расходы нужно относить на время наплавки 1 кг. металла шва по формуле:

=173,188 руб. (6.10)

Заключение

В разделе «Введение» идет речь о резке и что она «один из наиболее распространенных технологических процессов термической резки. Это процесс интенсивного окисления металла в определенном объеме с последующим удалением жидкого оксида струей кислорода».

В разделе «Характеристика и область применения листовой стали марки 20А»описывается химический состав стали то , что она «является наиболее распространенным материалом в процессе создания труб, нагревательных трубопроводов, листа, прутков, котельного оборудования.

Кроме этого, сталь 20А может применяться для производства поковки категорий прочности 245, 215, 195, 175 при наличии толщины изделий 300-100 мм.»

В разделе «Кислород» говорится о кислороде, что он « бесцветный негорючий газ, немного тяжелее воздуха, не имеющий запаха и активно поддерживающий горение.», способах добычи его, химической активности

В разделе «Горючие газы» рассказывается о ацетилене, что он «является основным горючим газом для газовой сварки и резки металлов, температура его пламени при сгорании в технически чистом кислороде достигает 3150°С, с атомной массой 26,04, немного легче воздуха» ,о способе его получения, так же говорится о пропан-бутановой , что она «состоит е из пропана(C3H8) и бутана (С4H10)b представляющие собой при нормальных условиях бесцветный газ, не имеющий запаха.» и что они «широко применяются при резке сталей, резке и пайки легкоплавких цветных металлов, закалке, газовой сварке пластмасс.»

В разделе «Кислородные баллоны и редукторы» рассказывается о кислородных баллонах, что они «голубого цвета, надпись черная. Рабочее давление 15МПа(150 кгс/см).», о параметрах баллона.

Так же говорится о кислородных редукторах, что они «предназначен для понижения и регулирования давления газа — кислорода, поступающего из баллона, рампы или сети, и автоматического поддержания постоянным заданного рабочего давления газа. Редуктор присоединяется к вентилю гайкой с правой резьбой.»

В разделе «Ацетиленовые баллоны и редукторы» говорится о ацетиленовых баллонах, что они «имеют те же размеры, что и кислородные, их тип 150-150Л. Их заполняют пористой массой из активного древесного угля или смеси угля и пемзы, и инфузорной земли. Цвет баллона, с надписью «Ацетилен» красного цвета»

В разделе «Инструменты и принадлежности резчика при кислородной резке» говорится о резаках, что это « устройства для образования подогревающего пламени и подачи чистого кислорода в зону резки», о их классификации. Так же говорится о «рукавах»,что они «служат для подвода газа к горелке или резаку», о классах, на которые подразделяются «рукава». Так же в этом разделе говорится о предохранительных затворах, что это « устройство предохраняющее ацетиленовый генератор(баллоны) и газопроводы, от попадания в них взрывной волны при обратных ударах пламени из сварочной горелки или резака».

В разделе «Разрезаемость стали 20А» говорится о резке, что это «отделение частей (заготовок) от сортового, листового или литого металла» и что у стали 20А разрезаемость хорошая «т.е. она режется без подогрева, при любой температуре окружающей среды».

В разделе «Выбор режима кислородной резки стали марки 20А толщиной 8мм» говорится о выборе угла наклоны горелки «: в начале реза наклон горелки 5-10° в сторону обратную направлению реза», давления горючего газа и кислорода «800-1040 дм/час ацетилена (из расчета 100-130 дм/час на 1 см), давление кислорода 3 кгс/мм».

В разделе «Описание технологии кислородной резки стали марки 20А толщиной 8мм, длиной 1500мм» говорится о подготовке к резке, расстояние от мундштука до металла.

В подразделе «Качество реза» говорится о том, что «Качество резки определяется точностью резки и качеством поверхности реза. Точность резки характеризуется отклонениями линии реза от заданного контура», о том, что «Качество поверхности реза характеризуется: неперпендикулярности; шероховатостью его поверхности; равномерностью ширины реза по всей толщине листа; наличием подплавления верхней кромки».

В разделе «Преимущества кислородной резки» говорится о том, что «Когда нужно разрезать довольно толстый металл или что-то вырезать по шаблонам, когда требуется криволинейный рез, который попросту невозможно сделать той же болгаркой, малый вес и удобство в использовании газового резака, резка металла газом позволяет работать в 2 раза быстрее, пропан стоит гораздо дешевле не только бензина, но и других газов»

В разделе «Мероприятия по технике безопасности при кислородной резке стали 20А» говорится о технике безопасности при кислородной резке, мерах предосторожности ,основных требованиях к газорезчику и оборудованию ».

Используемая литература

Книги

- Овчинников В.В. «Сварка и резка деталей изразличных сталей, цветных металлов и их сплавов,чугунов во всех пространственных положениях. Издательство «высшая школа» 2014год

- Овчинников В.В. «Технология газовой сварки и резки металлов» 3 издание 2014 год

- Электронные ресурсы

1. http://xn--74-6kca3b4azc.xn--p1ai/tehnika-bezopasnosti-pri-svarke

2. http://www.sdelaemsami.ru/metall/kislorod.html

3. http://stroy-server.ru/notes/rezaki-dlya-ruchnoi-kislorodnoi-rezki

Изм.

Лист

№ докум.

Подпись

Дата

Лист

3

СПТ.150415.01.11.ПЗ

Разраб.

Салманов М.А

Провер.

Мартынец Е.Д

Реценз.

Н. Контр.

Утверд.

Описание технологического процесса

кислородной резки листовой стали марки 20А, толщиной 8мм, длиной 1500мм.

Лит.

Листов

34

ГБОУ СПО «Саткинский политехнический техникум им.А.К. Савина» гр.341

Изм.

Лист

№ документа

Подпись

Дата

Лист

3

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

4

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

ата

Лист

5

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

6

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

7

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

8

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

9

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

10

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

11

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

12

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

13

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

14

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

15

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

16

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

17

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

18

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

19

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

20

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

21

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

22

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

23

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

24

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

25

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

26

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

27

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

28

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

29

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

30

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

31

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

32

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

33

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

34

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

35

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

36

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

37

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

38

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

39

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

40

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

41

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

42

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

43

СПТ.150415.01.11.ПЗ

Изм.

Лист

№ документа

Подпись

Дата

Лист

4

СПТ.150415.01.01.ПЗ

Описание технологического процесса кислородной резки листовой стали марки 20А, толщиной 8мм, длиной 1500мм