Механизмы двигателя: ответы к экзамену

- Назначение, общее устройство и работа механизмов двигателя. Основные их неисправности, признаки и причины.

Системы и механизмы двигателя, и их назначение.

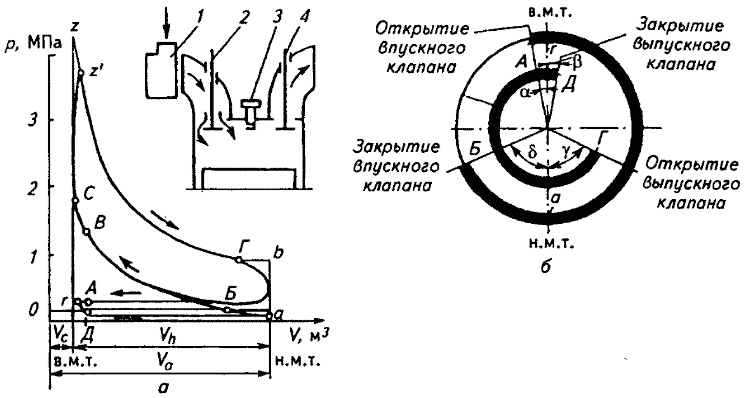

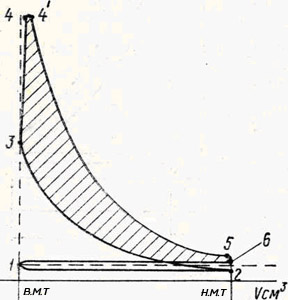

Кривошипно-шатунный механизмвоспринимает давление газов в цилиндрах и преобразует возвратно-поступательное движение поршней во вращательное движение коленчатого вала. Он состоит из цилиндра, головки, поршня, поршневого пальца, шатуна, картера, коленчатого вала и других деталей.

Система питания производит подготовку новой порции рабочей смеси, состоящей из воздуха и топлива, и ее подвод в цилиндры двигателя. У карбюраторного двигателя она состоит из воздухоочистителя, фланца, карбюратора, впускного трубопровода, топливного насоса с фильтром-отстойником, бензопровода и бензобака.

Механизм газораспределения управляет своевременным впуском свежего заряда топлива и выпуском отработавших газов. Он состоит из распределительных шестерен, кулачкового вала, толкателя, пружины и клапанов.

Система зажигания карбюраторных двигателей обеспечивает подачу импульса электротока высокого напряжения на контакты свечи для получения искры, необходимой для воспламенения рабочей смеси.

Система охлажденияпредотвращает перегрев двигателя отводом тепла от стенок цилиндров и головок. Она состоит из водяных рубашек, блока и головок, радиатора, вентилятора водяного насоса и других элементов.

Система смазки обеспечивает подачу масла к трущимся поверхностям и отвод продуктов износа. Она состоит из масляного поддона, насоса, фильтров грубой и тонкой очистки масла, маслопроводов и масляных клапанов.

Кроме перечисленных систем и механизмов двигатель оборудуется пусковым устройством, приборами контроля и управления и вспомогательными механизмами, например подогревателями.

К неисправностям кривошипно-шатунного механизма относятся:

- износ коренных и шатунных подшипников;

- износ поршней и цилиндров;

- износ поршневых пальцев;

- поломка и залегание поршневых колец.

Основными причинами данных неисправностей являются:

- выработка установленного ресурса двигателя;

- нарушение правил эксплуатации двигателя (использование некачественного масла, увеличение сроков технического обслуживания, длительное использование автомобиля под нагрузкой и др.)

Практически все неисправности кривошипно-шатунного механизма (КШМ) могут быть диагностированы по внешним признакам, а также с помощью простейших приборов (стетоскопа, компрессометра). Неисправности КШМ сопровождаются посторонними шумами и стуками, дымлением, падением компрессии, повышенным расходом масла.

Основными неисправностями газораспределительного механизма (ГРМ) являются:

- нарушение тепловых зазоров клапанов (на двигателях с регулируемым зазором);

- износ подшипников, кулачков распределительного вала;

- неисправности гидрокомпенсаторов (на двигателях с автоматической регулировкой зазоров);

- снижение упругости и поломка пружин клапанов;

- зависание клапанов;

- износ и удлинение цепи (ремня) привода распределительного вала;

- износ зубчатого шкива привода распределительного вала;

- износ маслоотражающих колпачков, стержней клапанов, направляющих втулок;

нагар на клапанах.

Можно выделить следующие причины неисправностей ГРМ (они, в основном, аналогичны причинам неисправностей кривошипно-шатунного механизма):

- выработка установленного ресурса двигателя и, как следствие, высокий износ конструктивных элементов;

- нарушение правил эксплуатации двигателя, в том числе использование некачественного (жидкого), загрязненного масла, применение бензина с высоким содержанием смол, длительная работа двигателя на предельных оборотах.

Самой серьезной неисправностью газораспределительного механизма является т.н. зависание клапанов, которое может привести к серьезным поломкам двигателя. Причин у неисправности две. Применение некачественного бензина, сопровождающееся отложением смол на стержнях клапана. Другой причиной является ослабление или поломка пружин клапанов. В этом случае на высоких оборотах двигателя клапан не успевает сесть в «седло», искривляется и заклинивает (зависает) в направляющей втулке.

Внешние признаки неисправностей:

- металлический стук в головке блока цилиндров на малых и средних оборотах;

- металлический стук в головке блока цилиндров на холодном двигателе;

- шум в районе привода распределительного вала;

Различают следующие неисправности системы охлаждения:

- неисправности радиатора (засорение сердцевины, загрязнение наружной поверхности, нарушение герметичности);

- неисправности центробежного насоса (ослабление привода, нарушение герметичности, износ);

- неисправности термостата;

- неисправности привода вентилятора (в зависимости от типа привода - ослабление механического привода, неисправность термореле или электродвигателя в электрическом приводе, низкое давление масла в гидравлическом приводе);

- трещины в рубашке охлаждения головки блока или блоке цилиндров;

- прогорание прокладки и коробление головки блока цилиндров; неисправности патрубков (нарушение герметичности крепления, механические повреждения, засорение);

- неисправность датчика температуры;

- неисправность указателя температуры;

- низкий уровень охлаждающей жидкости.

Основными причинами неисправностей системы охлаждения являются:

- нарушение правил эксплуатации двигателя (применение некачественной охлаждающей жидкости, нарушение периодичности ее замены);

- применение некачественных комплектующих;

- предельный срок службы элементов системы;

- неквалифицированное проведение работ по техническому обслуживанию и ремонту системы. Возникающие неисправности системы охлаждения могут послужить причинами более серьезных неисправностей. Так, загрязнение наружной поверхности радиатора приводит к увеличению температуры охлаждающей жидкости и дальнейшему перегреву двигателя. Это, в свою очередь, может привести к прогоранию прокладки и короблению головки блока цилиндров, а также появлению трещин.

Внешними признаками неисправностей системы охлаждения являются:

- перегрев двигателя;

- переохлаждения двигателя;

- наружная утечка охлаждающей жидкости;

- внутренняя утечка охлаждающей жидкости.

- Типы систем охлаждения, их общее устройство и работа. Особенности привода вентиляторов. Охлаждающие жидкости для систем охлаждения, их свойства, показатели качества и обозначение.

Система охлаждения предназначена для охлаждения деталей двигателя, нагреваемых в результате его работы. На современных автомобилях система охлаждения, помимо основной функции, выполняет ряд других функций, в том числе:

- нагрев воздуха в системе отопления, вентиляции и кондиционирования;

- охлаждение масла в системе смазки;

- охлаждение отработавших газов в системе рециркуляции отработавших газов;

- охлаждение воздуха в системе турбонаддува;

- охлаждение рабочей жидкости в автоматической коробке передач.

В зависимости от способа охлаждения различают следующие виды систем охлаждения:

- жидкостная (закрытого типа);

- воздушная (открытого типа);

- комбинированная.

В системе жидкостного охлаждения тепло от нагретых частей двигателя отводится потоком жидкости. Воздушная система для охлаждения использует поток воздуха. Комбинированная система объединяет жидкостную и воздушную системы. На автомобилях наибольшее распространение получили система жидкостного охлаждения. Данная система обеспечивает равномерное и эффективное охлаждение, а также имеет меньший уровень шума. Конструкция системы охлаждения бензинового и дизельного двигателей подобны. Система охлаждения двигателя имеет следующее общее устройство:

радиатор системы охлаждения;

масляный радиатор;

теплообменник отопителя;

расширительный бачок;

центробежный насос;

термостат;

вентилятор;

элементы управления;

«рубашка охлаждения» двигателя;

патрубки.

Вентилятор служит повышения интенсивности охлаждения жидкости в радиаторе. Вентилятор может иметь различный привод:

- механический (постоянное соединение с коленчатым валом двигателя);

- электрический (управляемый электродвигатель);

- гидравлический (гидромуфта).

Наибольшее распространение получил электрический привод вентилятора, обеспечивающий широкие возможности для регулирования.

Охлаждающая жидкость в системе имеет принудительную циркуляцию, которую обеспечивает центробежный насос. Движение жидкости осуществляется через «рубашку охлаждения» двигателя. При этом происходит охлаждение двигателя и нагрев охлаждающей жидкости. Направление движения жидкости в "рубашке охлаждения" может быть продольным (от первого цилиндра к последнему) или поперечным (от выпускного коллектора к впускному).

В зависимости от температуры жидкость циркулирует по малому или большому кругу. При запуске двигателя сам двигатель и охлаждающая жидкость в нем холодные. Для ускорения прогрева двигателя охлаждающая жидкость движется по малому кругу, минуя радиатор. Термостат при этом закрыт. По мере нагрева охлаждающей жидкости термостат открывается, и охлаждающая жидкость движется по большому кругу - через радиатор. Нагретая жидкость проходит через радиатор, где охлаждается встречным потоком воздуха. При необходимости жидкость охлаждается потоком воздуха от вентилятора. После охлаждения жидкость снова поступает в «рубашку охлаждения» двигателя. В ходе работы двигателя цикл движения охлаждающей жидкости многократно повторяется.

Наиболее распространенной жидкостью, применяемой для охлаждения, является вода. Она имеет самую высокую теплоем�кость 4,19 кДж/(кг- °С), большую теплопроводность, небольшую кинематическую вязкость (v20°c = 1 мм2/с) и большую теплоту ис�парения.

Однако вода обладает и существенными недостатками, затруд�няющими ее применение в качестве охлаждающей жидкости. При О °С она замерзает, увеличиваясь в объеме примерно на 10 % и вы�зывая разрушение системы охлаждения при дальнейшем пониже�нии температуры окружающего воздуха.

В зимний период эксплуатации в системах охлаждения приме�няют низкозамерзающие охлаждающие жидкости - антифризы являющиеся смесью этиленгликоля с водой.

Иногда в простые антифризы вводят молибденовый натрий в ко�личестве 7,5... 8,0 г на литр, предотвращающий коррозию цинковых и хромовых покрытий на деталях системы охлаждения. При этом в обозначении антифриза добавляют букву М.

3. Назначение термостата. Конструктивные особенности и способы проверки. Причины перегрева двигателя.

Термостат предназначен для регулировки количества охлаждающей жидкости, проходящей через радиатор, чем обеспечивается оптимальный температурный режим в системе. Термостат устанавливается в патрубке между радиатором и «рубашкой охлаждения» двигателя. На мощных двигателях устанавливается термостат с электрическим подогревом, который обеспечивает двухступенчатое регулирование температуры охлаждающей жидкости. Для этого в конструкции термостата предусмотрено три рабочих положения: закрытое, частично открытое и полностью открытое. При полной нагрузке на двигатель с помощью электрического подогрева термостата производится его полное открытие. При этом температура охлаждающей жидкости снижается до 90°С, уменьшается склонность двигателя к детонации. В остальных случаях температура охлаждающей жидкости поддерживается в пределах 105°С.

Необходимость в замене термостата может возникнуть при нестабильном температурном режиме двигателя: перегреве или недостаточном прогреве.

Для проверки термостата на автомобиле пустите холодный двигатель и потрогайте рукой правый (отводящий) шланг радиатора — он должен быть холодным. После того как температура охлаждающей жидкости достигнет 60 °С, шланг должен начать быстро нагреваться, что указывает на начало циркуляции жидкости по большому контуру. Если этого не происходит, а датчик температуры охлаждающей жидкости и блок управления двигателем исправны, замените термостат.

Причины перегрева двигателя:

- недостаточно охлаждающей жидкости.

- Наличие картонки и т.п. перед радиатором, которая была вставлена, чтобы двигатель меньше остывал.

- малая эффективность воздушного охлаждения радиатора. Этому может быть тоже несколько причин. Если вентилятор приводится ремнем от коленчатого вала, то может ослабнуть натяжение этого ремня. Если привод вентилятора электрический, то может дурить датчик температуры. А еще это может быть следствием сильного загрязнения ребер радиатора системы охлаждения. Грязь — очень плохой проводник тепла, а под капотом ее обычно достаточно. Кстати, о сильном загрязнении радиатора говорит малая скорость нормализации температуры при начале движения после длительной стоянки. В нормальном состоянии обдув радиатора при движении даже со средней скоростью приводит к очень быстрому снижению температуры до нормальной. Если этого нет, радиатор надо мыть или вообще менять!

- нарушения в работе термостата.

- Следующая причина лежит в области неправильной регулировки системы зажигания или впрыска.

- длительная работа бензинового двигателя в условиях детонации.

- длительная работа двигателя в нерасчетных режимах.

- прогар выпускного клапана.

- большое количество отложений в полостях охлаждения.

- большой уровень отложений в камере сгорания

- нерациональное использование ряда присадок к моторному маслу, тех, что относятся к классу автохимии.

4. Конструктивные особенности предпусковых подогревателей. Правила пользования.

Подогреватель представляет собой достаточно мощную (4-5 кВт) горелку, работающую на жидком топливе, с камерой сгорания, окруженной теплообменником. Она "упрятана" в прочный металлический корпус – в едином блоке с электронным блоком управления, системами забора воздуха и топлива, автономным электрическим жидкостным насосом. Этот блок устанавливается в моторном отсеке, а если в нем слишком тесно - под капотом или бампером. Теплообменник подогревателя через жидкостной насос подсоединяется к охлаждающему контуру двигателя, электроника – к бортовой сети, а система подачи топлива - к топливному баку автомобиля.

Особенностью горелки подогревателей Thermo Top является специальная металлокерамическая прокладка, на которой происходит образование топливовоздушной смеси. После включения с таймера или пульта ДУ на испарительную прокладку горелки отдельным топливным насосом подается топливо; забираемое из бака через специальный топливозаборник. Через ту же прокладку электрический нагнетатель прокачивает воздух, который забирается "с улицы" через воздухозаборную трубку. При включении металлокерамического штифта накаливания прокладка нагревается, топливо с нее испаряется и уносится потоком воздуха в камеру сгорания. Когда топливовоздушная смесь достигает нужной концентрации, штифт, разогретый к этому моменту более чем до 1,5 тысяч градусов, поджигает ее. Далее горение поддерживается автоматически, а штифт выполняет роль "сторожа": как только он охлаждается ниже нормальной температуры пламени (это значит, что пламя погасло), он снова выполняет свою "зажигательную" работу.

Пламя в камере сгорания нагревает охлаждающую жидкость в теплообменнике. Она прокачивается насосом отопителя по охлаждающему контуру автомобиля, прогревая двигатель и радиатор штатного отопителя ("печки"). Отопитель автоматически включает вентилятор автомобиля, подающий тёплый воздух от радиатора в салон (поэтому "печка" должна быть установлена на "тепло").

Подогреватель управляется с таймера, установленного в салоне. Таймер автоматически включает прибор в ближайший из трёх запрограммированных моментов. Включённый подогреватель в пустой машине не представляет никакой опасности благодаря многоступенчатой системе защиты, которая в нештатной ситуации немедленно и гарантированно отключает его. Подогреватель можно, безусловно, запустить и непосредственно - нажав кнопку на таймере и, повторно запуская его каждые 60 мин., прогревать машину в течение практически неограниченного времени (сидя в машине, например, на стоянке).

основной блок подогревателя Thermo Top имеет габариты всего 214 х 106 х 168 мм. Его конструкция позволяет установку в наклонном и даже вертикальном и "лежачем" положении; топливный насос также имеет широкий диапазон установочных положений и устанавливается отдельно, ближе к топливному баку. Кроме того, водостойкие разъёмы и штекеры также облегчают выбор места для установки.

5. Назначение системы смазки двигателя. Общее устройство системы смазки. Назначение и расположение клапанов систем смазки.

Система смазки (другое наименование смазочная система) предназначена для снижения трения между сопряженными деталями двигателя. Кроме выполнения основной функции система смазки обеспечивает:

- охлаждение деталей двигателя;

- удаление продуктов нагара и износа;

- защиту деталей двигателя от коррозии.

Система смазки двигателя имеет следующее устройство:

- поддон картера двигателя с маслозаборником;

- масляный насос;

- масляный фильтр;

- масляный радиатор;

- датчик давления масла;

- редукционный клапан;

- масляная магистраль и каналы.

Для поддержания постоянного рабочего давления в системе устанавливается один или несколько редукционных (перепускных) клапанов. Клапаны устанавливаются непосредственно в элементах системы: масляном насосе, масляном фильтре.

- Общее устройство и принцип работы системы питания карбюраторного двигателя. Конструктивные особенности топливных фильтров. Требования к качеству автомобильных бензинов. Свойства, показатели качества и ассортимент бензинов.

Система питания карбюраторного двигателя должна обеспечивать приготовление горючей смеси в правильном соотношении бензина и воздуха и необходимого количества горючей смеси в зависимости от режима работы двигателя. В работающем двигателе различают следующие режимы: пуск холодного двигателя, работа на малой частоте вращения коленчатого вала (режим холостого хода), работа при средних нагрузках, работа при полных нагрузках, работа при резком увеличении нагрузки. Для всех режимов работы двигателя состав горючей смеси должен быть разным.

От технического состояния системы питания зависят мощность двигателя, легкость его запуска, приемистость, экономичность, долговечность.

К топливной системе карбюраторных двигателей относят: топливный бак, топливопроводы, топливные фильтры, топливный насос, карбюратор, воздушный фильтр, впускной коллектор, глушитель шума выпуска отработанных газов, датчики.

Принцип действия карбюраторной системы питания следующий. При вращении коленчатого вала начинает действовать топливный насос, который через сетчатый фильтр засасывает бензин из бака и нагнетает его в поплавковую камеру карбюратора. Перед насосом или уже после него бензин проходит через фильтр тонкой очистки топлива. При движении поршня в цилиндре вниз из распылителя поплавковой камеры вытекает топливо, а через воздушный фильтр засасывается очищенный воздух.

Струя воздуха смешивается с топливом в смесительной камере и образует горючую смесь. Впускной клапан открывается, и горючая смесь поступает в цилиндр, где на определенном такте сгорает. После сгорания открывается выпускной клапан и продукты сгорания по трубопроводу поступают в глушитель, а оттуда выводятся в атмосферу.

Топливопроводы представляют собой стальные трубки, которые соединяют все приборы системы топлива двигателя.

Для приготовления смеси мельчайших частиц или паров бензина с воздухом - горючей смеси - служит карбюратор, который может состоять из поплавковой камеры с поплавком и игольчатым клапаном; камеры распылителя; входной камеры с воздушной заслонкой; смесительной камеры с диффузором; дроссельной заслонки.

Для уплотнения разъемов между системами карбюратора применяют картонные прокладки или прокладки из маслобензостойкой резины.

Устройство, регулирующее подачу топлива, находится в топливной камере. Состоит оно из поплавка и игольчатого клапана. В смесительной камере, выполненной в виде трубы, имеется сужающаяся горловина - диффузор, в которую введена трубка из поплавкой камеры - распылитель.

Со стороны поплавковой камеры распылитель имеет строго определенной формы и сечения отверстие -жиклер. Ниже диффузора расположена дроссельная заслонка. Расположение дроссельной заслонки регулирует количество подаваемой горючей смеси в камеру сгорания. Кроме нее количество подаваемой горючей смеси регулируется путем увеличения оборотов коленчатого вала. Уровень топлива в поплавковой камере снижается, вместе с ним опускается поплавок, открывая доступ к топливу.

Чем больше открывается дроссель, тем больше увеличивается скорость потока воздуха и растет разряжение на конце распылителя. Количество топлива, поступающего через топливный жиклер, будет увеличиваться. Однако обогащению смеси препятствует поступление воздуха через воздушный жиклер, снижающее разряжение у топливного жиклера. В результате через распылитель в смесительную камеру поступает не бензин, а его эмульсия (смесь бензина с воздухом) и в диапазоне от режима холостого хода до полных нагрузок горючая смесь будет необходимого обедненного состава.

Все приборы системы топлива двигателя соединены стальными трубками - топливопроводами. На малых оборотах коленачатого вала для приготовления горючей смеси предназначена система холостого хода. Так как дроссельная заслонка почти закрыта, разряжение у распылителя настолько мало, что топливо из главной дозирующей системы поступать не будет. В режиме холостого хода в цилиндрах остается много отработанных газов в отношении к поступающему количеству горючей смеси. Такая рабочая смесь горит медленно, поэтому для устойчивой работы двигателя ее нужно обогатить топливом. Для обогащения топливо подводят за дроссельную заслонку, в область наибольшего разряжения.

Состоит система холостого хода из топливного жиклера холостого хода, воздушного жиклера и регулировочного винта. Под дроссельной заслонкой создается большее разряжение. Под действием этого разряжения топливо переходит через жиклер холостого хода и смешивается с воздухом из воздушного жиклера, а затем в виде эмульсии вытекает из отверстия под дросселем. Система холостого хода имеет два отверстия: одно отверстие находится над дросселем, другое ниже его. При малых оборотах коленчатого вала через нижнее отверстие вытекает топливная эмульсия, а через верхнее отверстие подсасывается воздух.

Если дроссельная заслонка открыта, эмульсия поступает в камеру сгорания через оба отверстия, что дает возможность плавно переходить от оборотов холостого хода к малым нагрузкам. Проходное сечение нижнего отверстия изменяется вращением регулировочного винта. За счет изменения сечения эмульсионного канала можно менять качество подаваемой горючей смеси. При завертывании регулировочного винта смесь обедняется, при вывертывании - обогащается.

Упорный винт дроссельной головки регулирует количество поступающей смеси. Если винт ввертывать, дроссель будет открываться, увеличивая количество поступающей смеси, что приведет к увеличению частоты вращения коленчатого вала двигателя. Если винт дросселя вывертывать, дроссель закроется, количество поступающей смеси уменьшится, уменьшится и число оборотов коленчатого вала.

Для обогащения горючей смеси при полных нагрузках и разгоне автомобиля, когда дроссель открыт не полностью, служит экономайзер. Он состоит из клапана, который прижимается к седлу пружиной, жиклера и деталей привода. Рычаг привода клапана экономайзера неподвижно закреплен на оси дроссельной заслонки. Клапан срабатывает, когда дроссель открывается почти полностью и обеспечивает дополнительную подачу топлива к распылителю.

Так как главное дозирующее устройство обеспечивает плавное обеднение горючей смеси во время перехода от малых нагрузок двигателя к средним, т. е. отрегулировано для обеспечения приготовления горючей смеси обедненного состава, то для получения максимальной мощности двигателя смесь необходимо обогатить. Обогащение смеси достигается с помощью экономайзера, когда топливо поступает к распылителю не только через главный жиклер, но и через клапан экономайзера. В этом случае главная дозирующая система и экономайзер, действуя совместно, обеспечивают обогащенную смесь, которая необходима для получения большой мощности двигателя.

Для обогащения горючей смеси при резком открытии дроссельной заслонки, для обеспечения приемистости двигателя, т. е. для возможности резкого перехода от малых нагрузок к большим, служит ускорительный насос, который состоит из колодца, штока, тяги, рычага, нагнетательного клапана и обратного клапана. Когда дроссель быстро открывается, пружина сжимается и поршень, перемещаясь вниз, давит на топливо. Гидравлический удар топлива закрывает обратный клапан и открывает нагнетательный. Топливо через распылитель попадает в смесительную камеру. Пружина разжимается и продолжает перемещать поршень вниз еще 1-2 с, что дает возможность впрыснуть дополнительную порцию топлива.

При резком открытии дроссельной заслонки воздух в смесительную камеру поступает гораздо быстрее, чем происходит подача топлива через жиклеры и распылители, что приводит к резкому обеднению горючей смеси и может вызвать остановку двигателя. Чтобы этого не произошло, необходимо обеспечить принудительное впрыскивание бензина в смесительную камеру для кратковременного обогащения горючей смеси. Эту задачу и выполняет ускорительный насос.

Для обогащения смеси при пуске и прогреве пускового двигателя служит пусковое устройство. Оно представляет собой заслонку с приводом из кабины водителя. Для того чтобы не произошло чрезмерного обогащения смеси на воздушной заслонке, может быть предусмотрен клапан, который открывается под давлением атмосферы при возникновении значительного разрежения в смесительной камере карбюратора после пуска двигателя. Положение заслонки регулируется с помощью троса, выведенного в кабину. Одновременно с закрытием воздушной заслонки приоткрывшийся дроссель не дает двигателю остановиться. Ось воздушной заслонки во впускном клапане установлена несимметрично, чтобы под действием разницы давлений потока воздуха на обе части заслонки она стремилась открыться.

Такая конструкция заслонки предохраняет смесь от переобогащения при пуске двигателя, и в то же время это не дает двигателю остановиться, так как смесь автоматически обогащается при снижении числа оборотов коленчатого вала.

Автомобильные бензины (ГОСТ 2084—77) — топлива для кар�бюраторных двигателей должны отвечать следующим требованиям:

- бесперебойно поступать в систему питания двигателя;

- обеспечивать образование топливовоздушной смеси требуемого состава;

- обеспечивать нормальное и полное сгорание образуемой топ�ливовоздушной смеси в двигателе (без возникновения детонации);

- не вызывать коррозии и коррозионных износов деталей двига�теля;

- образовывать минимальное количество отложений во впускном трубопроводе, камерах сгорания и других частях двигателя;

- сохранять свои свойства при хранении, перекачке и транспор�тировке.

Основными показателями качества бензинов являются детона�ционная стойкость, фракционный состав, давление насыщенных паров и химическая стабильность.

Основную массу автомобильных бензинов в России вырабатывают по ГОСТ 2084-77 и ГОСТ Р51105-97 и ТУ 38.001165-97. В зависимости от октанового числа ГОСТ 2084-77 предусматривает пять марок автобензинов: А-72, А-76, АИ-91, АИ-93 и АИ-95. Для первых двух марок цифры указывают октановые числа, определяемые по моторному методу, для последних - по исследовательскому.

Все бензины, вырабатываемыепо ГОСТ 2084-77, в зависимости от показателей испаряемости делят на летние и зимние. Зимние бензины предназначеныдля применения в северных и северо-восточных районах в течение всех сезонов и в остальных районах с 1 октября до 1 апреля.Летние - для применения во всех районах кроме северных и северо-восточных в период с 1 апреля по 1 октября; в южных районахдопускается применять летний бензин в течение всех сезонов.

По составу автомобильные бензины представляют собой смесь компонентов,получаемых в результате различных технологических процессов: прямой перегонки нефти, каталитического риформинга,каталитического крекинга и гидрокрекинга вакуумного газойля, изомеризации прямогонных фракций, алкилирования,ароматизации термического крекинга, висбрекинга, замедленного коксования. Компонентный состав бензина зависит,в основном, от его марки и определяется набором технологических установок на нефтеперерабатывающем заводе.

Базовым компонентом для выработки автомобильных бензинов являются обычно бензины каталитического риформингаили каталитического крекинга. Бензины каталитического риформинга характеризуются низким содержанием серы, в ихсоставе практически отсутствуют олефины, поэтому они высокостабильны при хранении. Однако повышенное содержаниев них ароматических углеводородов с экологической точки зрения является лимитирующим фактором. К их недостаткам такжеотносится неравномерность распределения детонационной стойкости по фракциям. В составе бензинового фонда Россиидоля компонента каталитического риформинга превышает 50%.

Бензины каталитического крекинга характеризуются низкоймассовой долей серы, октановыми числами по исследовательскому методу 90-93 единицы.

7. Понятие о бедной и богатой смеси. Как осуществляется обогащение смеси в карбюраторах на различных режимах.

Обогащенная смесь содержит воздуха до 20% меньше, чем в нормальной смеси (соотношение бензина и воздуха 1:15 - 1:12); если же недостаток воздуха больше 20%, смесь называется богатой. В обедненной смеси избыток воздуха против нормы не превышает 10% (соотношение бензина и воздуха 1:15 - 1:16,5); при избытке воздуха более 10% смесь называется бедной.

Состав горючей смеси оказывает большое влияние на мощность и экономичность двигателя.

Наибольшую мощность на любом рабочем режиме двигатель развивает на обогащенной смеси, обладающей наибольшей скоростью сгорания. При малом открытии дроссельной заслонки (например, малые обороты холостого хода) требуется богатая смесь с соотношением горючего и воздуха 1:12 - 1:9, т. е. с недостатком воздуха 20-40%. Объясняется это тем, что при работе двигателя, у которого дроссельная заслонка открыта незначительно, ухудшаются условия горения смеси вследствие уменьшения весового наполнения цилиндров и относительного увеличения в смеси отработавших газов; количество отработавших газов остается при любом открытии дроссельной заслонки практически неизменным, а количество горючей смеси, поступающей в цилиндры при малом открытии дроссельной заслонки, уменьшается.

Наименьший удельный расход горючего (об удельном расходе горючего, характеризующем экономичность двигателя, на всех нагрузках (кроме малых) получается на обедненной смеси, с избытком воздуха 7-10%; при этом минимальном избытке воздуха происходит наиболее полное сгорание рабочей смеси в цилиндрах. Только при малых нагрузках и работе на малых оборотах холостого хода наименьший удельный расход горючего будет на обогащенной или даже богатой смеси по причинам, объясненным выше.

При богатой смеси (кроме работы на прикрытой дроссельной заслонке) мощность двигателя падает, а удельный расход горючего резко возрастает, так как по мере переобогащения смеси скорость сгорания ее уменьшается и значительная часть рабочей смеси не сгорает в цилиндрах из-за недостатка воздуха.

Работа двигателя на бедной смеси (избыток воздуха более 10%) невыгодна на всех режимах из-за значительной потери мощности и ухудшения экономичности. Это объясняется уменьшением скорости сгорания смеси и количества выделяющегося тепла.

Состав горючей смеси, приготовляемой карбюратором на различных нагрузочных режимах работы двигателя, регулируется автоматически посредством пневматического (воздушного) торможения истечения бензина из главного жиклера. Для принудительного обогащения смеси, необходимого при пуске холодного двигателя, в карбюраторе имеется воздушная заслонка с автоматическим предохранительным клапаном.

Современные карбюраторы обычно оснащаются такими типами дополнительных систем для обогащения смеси:

- эконостатом, служащим для коррекции характеристики главной дозирующей системы при высоких скоростях воздушного потока, соответствующих режимам полных нагрузок при среднем и большом значении п;

- эконостатом с управляемым клапаном, перекрывающим канал; экономайзером нагрузочного режима, подключенным к главной дозирующей системе и обогащающим состав смеси при переходе на мощиостную регулировку карбюратора;

- экономайзером или эконостатом с автономным выводом в малый диффузор;

- ускорительным насосом.

8. Классификация систем распределенного впрыска.

Распределённые системы впрыска топлива различаются по схеме работы впрыска топлива: параллельный впрыск, попарно-параллельный, фазированный (последовательный).

- Параллельный впрыск топлива

Топливные форсунки многих ранних распределённых систем впрыска топлива соединены параллельно. При такой схеме, управление форсунками двигателя происходит одновременно - все форсунки такой системы работают синхронно. В системах параллельного впрыска, за один полный цикл работы двигателя (за два оборота коленчатого вала 4-х тактного двигателя), каждая форсунка впрыскивает топливо дважды. То есть, каждая порция топлива, попадающего впоследствии в цилиндр во время такта впуска, впрыскивается "за два приёма". Из-за того, что подача каждой порции топлива осуществляется за два впрыска, в сравнении с точечным впрыском, точность дозирования получается несколько лучшей; но в сравнении с фазированным впрыском, точность дозирования получается несколько хуже, особенно на переходных режимах работы двигателя. Блок управления параллельной системы впрыска топлива должен учитывать инерционность открытия клапана форсунки, которая сильно зависит от величины напряжения в бортовой сети автомобиля. При больших порциях впрыскиваемого топлива, к примеру, во время ускорения автомобиля или во время холодного пуска, часть топлива оседает на стенках впускного коллектора и попадает в цилиндр с некоторой задержкой, что сказывается на приемистости двигателя. Но к качеству распыла топлива здесь предъявляются немного меньшие требования, так как отводится достаточно времени на испарение топлива и смешивание его с воздухом. Недостаток параллельного впрыска заключается в неодинаковом для всех цилиндров времени от начала впрыскивания топлива форсункой до момента открытия впускного клапана цилиндра. При одновременном впрыске топлива порядок работы цилиндров не учитывается, соответственно время подготовки топливовоздушной смеси (время испарения топлива) для каждого цилиндра получается разным.

- Попарно-параллельный впрыск топлива

Для уменьшения зависимости качества подготовки топливовоздушной смеси от момента впрыска топлива, а так же для улучшения точности дозирования топлива на переходных режимах работы двигателя, топливные форсунки были разделены на группы согласно порядку работы цилиндров и соединены попарно-параллельно - половина форсунок соединена параллельно и управляется своим выходным силовым транзистором блока управления двигателем, другая половина форсунок так же соединена параллельно и управляется своим, вторым выходным силовым транзистором блока управления двигателем. Управление форсунками одной группы происходит одновременно - все форсунки одной группы работают синхронно. Когда форсунки первой группы впрыскивают топливо, форсунки второй группы закрыты, и наоборот. При этом, первая и вторая группы форсунок, так же как и в системе параллельного впрыска топлива, впрыскивают топливо дважды за один цикл работы 4-х тактного двигателя (за два оборота коленвала).

Следует заметить, что в момент пуска двигателя блок управления двигателем переключается на параллельную схему впрыска топлива, то есть, включает и выключает все топливные форсунки одновременно.

- Фазированный впрыск топлива

Для дальнейшего повышения точности дозирования впрыскиваемого топлива при малых длительностях впрыска путём уменьшения негативного влияния инерционности электромагнитных топливных форсунок, каждую форсунку стали обслуживать собственным выходным транзистором блока управления двигателем. Такая схема впрыска называется фазированным впрыском или последовательным впрыском топлива. За счёт уменьшения частоты срабатывания форсунки по сравнению с параллельным и попарно-параллельным впрыском в два раза, потребовалось уже более продолжительное открытие форсунки для обеспечения подачи того же количества топлива. То есть, схема управления форсунками была модернизирована так, что вместо двух коротких впрысков топлива осуществляется один более продолжительный впрыск. Таким образом, замена параллельной схемы впрыска топлива на фазированную позволила заметно повысить точность дозирования впрыскиваемого топлива при малых длительностях

Здесь, впрыск топлива осуществляется тогда, когда обслуживаемый данной форсункой цилиндр находится на такте выпуска отработавших газов, то есть, незадолго до такта впуска. За два полных оборота коленчатого вала двигателя соответствующих одному полному циклу работы четырёхтактного двигателя, каждая форсунка впрыскивает топливо только один раз. То есть, по сравнению с параллельным и попарно-параллельным впрыском, здесь частота срабатывания форсунки уменьшена в два раза. За счёт этого, для обеспечения подачи заданного количества топлива потребовалось более продолжительное открытие форсунки, а за счёт увеличения продолжительности открытого состояния форсунки уменьшилось негативное влияние инерционности электромагнитных топливных форсунок на точность дозирования топлива. Таким образом, замена попарно-параллельной схемы впрыска топлива на фазированную позволила ещё больше повысить точность дозирования впрыскиваемого топлива при малых длительностях впрыска.

Для реализации фазированной схемы впрыска топлива потребовались заметные доработки системы управления двигателем, обеспечивающие привязку алгоритма управления форсунками к фазам рабочего цикла цилиндров. По этому, двигатели, оборудованные фазированным впрыском топлива, дополнительно оснащены датчиком положения распределительного вала (датчиком фаз). Кроме того, блок управления такого двигателя потребовалось дооснастить ещё несколькими силовыми транзисторами, для управления каждой форсункой индивидуально. Кроме внесения изменений в блок управления двигателем, потребовалось применение форсунок с более тонким распылом топлива, так как уменьшилась продолжительность процесса испарения топлива и смешивания его с воздухом. На некоторых двигателях, дополнительно, это позволило использовать режим работы при более бедной смеси (дополнительно потребовалось изменение конструкции впускного коллектора и применение заслонок завихрителей, для формирования вертикальных потоков воздуха в цилиндре).

Следует заметить, что в момент пуска двигателя блок управления двигателем переключается на параллельную схему впрыска топлива, то есть, включает и выключает все топливные форсунки одновременно до тех пор, пока не распознает сигнал от датчика положения распределительного вала.

Дополнительно применяется асинхронный режим впрыска. В момент, когда водитель очень резко нажимает на педаль акселератора, некоторые блоки управления могут осуществлять впрыскивание дополнительного количества топлива несколькими малыми порциями в цилиндры, которые в данный момент находятся перед или вначале такта впуска.

9. Общее устройство и принцип работы систем распределенного впрыска, определяемые параметры, управляемые устройства.

Система распределенного впрыска (многоточечная система впрыска) относится к системам впрыска топлива бензиновых двигателей. Работа системы основана на впрыске топлива в каждый цилиндр отдельной форсункой.

По принципу действия системы распределенного впрыска топлива разделяются на системы непрерывного и импульсного впрыска.

В зависимости от вида управления различают системы распределенного впрыска с механическим и электронным управлением.

Многоточечные системы впрыска подают топливо ко впускным каналам двигателя возле впускных клапанов. Это означает, что впускной коллектор подводит только воздух, в отличие от карбюраторов или одноточечных систем впрыска топлива, в которых впускной коллектор подводит смесь. В результате эти система предлагают следующие преимущества:

• Большая мощность, избегая потерь в карбюраторе и допуская использование настройки впускных рабочих шкивов для лучших рабочих характеристик;

• Улучшенная общая характеристика управляемости автомобиля, уменьшение изменения задержки дросселя, которое происходит во время, когда топливо проходит от корпуса дросселя к впускным каналам;

• Увеличение экономии топлива, избегая смачивания коллектора;

• Упрощенное использование турбогенератора; компрессору турбогенератора нужен только воздух.

Импульсные системы иногда называют «Электронная система впрыска топлива» (EFI), это система, которую подразумевают под «Системой впрыска топлива». Существует несколько вариантов импульсных систем, но их основные функции одинаковы.

Во всех импульсных системах поступающий воздух измеряется датчиком, который передает электронный сигнал, уровень которого пропорционален воздушному потоку. Электронное устройство управления (ECU), отвечая на сигналы от датчика воздушного потока и других датчиков, подает топливо к двигателю посредством электрически управляемых соленоидальных клапанов инжектора.

Топливо нагнетается серией импульсов, всегда управляемых электроникой. В системах Bosch, число импульсов пропорционально числу оборотов двигателя в минуту. Отрезок времени каждого импульса управляется с помощью электроники, так что инжекторы подводят топливо импульсами, в зависимости от требований к смеси.

Системы непрерывного впрыска иногда называются как механические или гидромеханические, потому что измерение топлива определяется механической связью между датчиком воздушного потока и топливным распределителем. Первые непрерывные системы явно отличались от EFI систем, пока не было введено электронное управление основной подачей топлива. Семейство систем впрыска выросло и породило более совершенные версии, начиная с 1980-го года электронное управление стало частью почти всех систем впрыска топлива CIS.

В непрерывных системах поступающий воздух измеряется сенсорной пластиной воздушного потока, которая соединена механически с топливным распределителем. Количество топлива отмеряется в пропорции к потоку поступающего воздуха и подается в двигатель через приводимые в действие давлением инжекторы.

Топливо нагнетается все время непрерывным потоком, пока двигатель работает. Эта непрерывная подача топлива дала системе название «Система непрерывного впрыска» (CIS). Топливный распределитель управляется давлением, регулируя объем топлива, требуемого для различных условий эксплуатации.

Все системы непрерывного впрыска обеспечивают основную функцию – измерение количества воздуха и топлива в дозаторе-распределителе. Большая часть систем распределенного впрыска являются системами дискретного действия, т.е. используют электромагнитные форсунки, управляемые специальными электронными блоками. Существует также довольно многочисленное семейство систем распределенного впрыска, использующие в основе своей работы механические и гидравлические принципы.

10. Назначение, устройство и работа электронного блока управления.

В зависимости от величины сигналов электронный блок управляет работой устройства индикации.

Устройство индикации (индикаторное устройство) служит для предупреждения о приближении препятствия. В устройствах применяются следующие виды индикации:

- звуковая;

- светодиодная;

- цифровая;

- оптическая.

Величина необходимой в настоящий момент дозы топлива вычисляется электронным блоком управления в зависимости от массы всасываемого воздуха (объем, давление, температура), температуры двигателя и режима его работы.

Большую часть времени двигатель работает в режиме частичных нагрузок, поэтому программа, заложенная в электронный блок управления, обеспечивает минимально возможный расход топлива при приемлемой концентрации вредных веществ в отработавших газах.

Электронный блок управления сглаживает колебания напряжения бортовой сети и осуществляет регулировку холостого хода. Регулировка холостого хода достигается вращением дроссельной заслонки специальным электродвигателем. При этом увеличивается или уменьшается количество воздуха в зависимости от отклонения мгновенного значения частоты вращения коленчатого вала от номинального значения, заложенного в память электронного блока управления. Блоком управления воспринимается и скорость вращения дроссельной заслонки. При режиме ускорения, рабочая смесь обогащается.

Блок управления включает исполнительные механизмы (форсунки, различные реле, и т.д.) путем замыкания их на массу через выходные транзисторы блока управления. Единственное исключение - цепь реле топливного насоса. Только на обмотку этого реле блок управления подает напряжение +12 В. Электронный блок управления имеет встроенную систему диагностики. Он может распознавать неполадки в работе системы, предупреждая о них водителя через контрольную лампу "CHECK ENGINE". Кроме того, он хранит в оперативной памяти диагностические коды, указывающие области неисправности, чтобы помочь специалистам в проведении ремонта. Информацию о неполадках в работе системы впрыска можно получить через колодку диагностики, к которой подключается специальный диагностический прибор "ТЕСН 1"(GM) или ДСТ-2М (Россия).

В ЭБУ заложены следующие типы памяти:

– программируемое постоянное запоминающее устройство (ППЗУ);

– оперативное запоминающее устройство (ОЗУ);

– электрически репрограммируемое запоминающее устройство (ЭРПЗУ).

Программируемое постоянное запоминающее устройство (ППЗУ).

В нем находится общая программа, в которой содержится последовательность рабочих команд (алгоритмы управления) и различная калибровочная информация. Эта информация представляет собой данные управления впрыском, зажиганием, холостым ходом и др., которые зависят от массы автомобиля, типа и мощности двигателя, передаточного отношения трансмиссии и других факторов. ППЗУ называют еще запоминающим устройством калибровок. Содержимое ППЗУ не может быть изменено после программирования. Эта память не нуждается в питании для сохранения записанной в ней информации, которая не стирается при отключении питания, т.е. эта память является энергонезависимой.

Оперативное запоминающее устройство (ОЗУ).

Это «блокнот» ЭБУ. Микропроцессор контроллера использует его для временного хранения измеряемых параметров, которые он использует для расчетов, и промежуточной информации. Микропроцессор может по мере необходимости вносить в него данные или считывать их.

Микросхема ОЗУ смонтирована на печатной плате контроллера. Эта память энергозависимая и требует бесперебойного питания для сохранения. При прекращении подачи питания содержащиеся в ОЗУ диагностические коды неисправностей и расчетные данные стираются.

Электрически репрограммируемое запоминающее устройство (ЭРПЗУ).

Используется для временного хранения кодов-паролей противоугонной системы автомобиля (иммобилизатора). Коды-пароли, принимаемые ЭБУ от блока управления иммобилизатором, сравниваются с кодами, хранимыми в ЭРПЗУ, в результате чего разрешается или запрещается пуск двигателя.

В ЭРПЗУ записываются такие эксплуатационные параметры автомобиля, как общий пробег автомобиля, общий расход топлива и время работы двигателя.

ЭРПЗУ регистрирует и некоторые нарушения работы двигателя и автомобиля:

– время работы двигателя с перегревом;

– время работы двигателя на низкооктановом топливе;

– время работы двигателя с превышением максимально допустимой частоты вращения;

– время работы двигателя с пропусками воспламенения топливовоздушной смеси, на наличие которых указывает сигнальная лампа системы управления двигателем;

– время работы двигателя с неисправным датчиком детонации;

– время работы двигателя с неисправным датчиком концентрации кислорода;

– время движения автомобиля с превышением максимально разрешенной скорости в период обкатки;

– время движения автомобиля с неисправным датчиком скорости;

– количество отключений аккумуляторной батареи при включенном замке зажигания.

ЭРПЗУ энергонезависимо, оно может хранить информацию без подачи питания на контроллер.

ЭБУ расположен под консолью панели приборов.

11. Назначение датчиков в системе распределенного впрыска. Классификация и типы применяемых датчиков.

ДПКВ - датчик положения коленчатого вала;

ДС - датчик скорости;

ДТОЖ - датчик температуры охлаждающей жидкости;

ДМРВ - датчик массового расхода воздуха;

ДД - датчик детонации;

ДК - датчик кислорода;

ДПДЗ - датчик положения дроссельной заслонки;

ДФ - датчик фаз;

Датчик положения коленвала служит для общей синхронизации системы, расчета оборотов двигателя и положения коленвала в определенные моменты времени.

Датчик кислорода предназначен для определения концентрации кислорода в отработавших газах.

Датчик детонации служит для контроля за детонацией.

Датчик массового расхода воздуха расположен между воздушным фильтром и шлангом впускной трубы. Он термоанемометрического типа. В датчике используются три чувствительных элемента. Один из элементов определяет температуру окружающего воздуха, а две остальных нагреваются до заранее установленной температуры, превышающей температуру окружающего воздуха. Во время работы двигателя про-ходящий воздух охлаждает нагреваемые элементы. Массовый расход воздуха определяется путем измерения электрической мощности, необходимой для поддержания заданного превышения температуры нагреваемых элементов над температурой окружающего воздуха. Сигнал датчика частотный. Большой расход воздуха вызывает сигнал высокой частоты, а малый расход - сигнал низкой частоты. Датчик массового расхода воздуха служит для расчета циклового наполнения цилиндров.

Датчик скорости автомобиля устанавливается на коробке передач между приводом спидометра и наконечником гибкого вала привода спидометра. Принцип действия датчика основан на эффекте Холла. Датчик выдает на ЭБУ прямоугольные импульсы напряжения с частотой, пропорциональной скорости вращения ведущих колес.

Датчик температуры охлаждающей жидкости представляет собой термистр (резистор, сопротивление которого изменяется от температуры). Датчик завернут в выпускной патрубок охлаждающей жидкости на головке цилиндров. При низкой температуре датчик имеет высокое сопротивление (100 кОм при -40 °С), а при высокой температуре - низкое (177 Ом при 100 °С). Датчик температуры охлаждающей жидкости служит для определения коррекции топливоподачи и зажигания по температуре и для управления электровентилятором.

Датчик положения дроссельной заслонки установлен на корпусе 1 дроссельного патрубка и связан с осью дроссельной заслонки. Датчик представляет собой потенциометр, на один конец которого подается напряжение питания 5 В, а другой конец соединен с "массой". С третьего вывода потенциометра (от ползунка) идет выходной сигнал к ЭБУ. Датчик положения дроссельной заслонки служит для расчета фактора нагрузки на двигатель и его изменения в зависимости от угла открытия дроссельной заслонки, оборотов двигателя и циклового наполнения.

В случае неисправности датчика фаз распредвала двигатель неустойчиво работает на холостых оборотах, затруднен запуск двигателя.

Комплектации датчиков на различных автомобилях зависят от системы впрыска, от норм токсичности и пр.

12. Назначение, устройство и работа системы топливоподачи.

В системе топливоподачи без ветви возврата топлива в бак давление подачи топлива не зависит от нагрузки двигателя.

Система состоит из следующих элементов:

– рампы без штуцера сливного топливопровода и без регулятора давления топлива;

– единственного трубопровода, идущего от топливного бака;

– узла подачи топлива «насос – датчик уровня топлива – топливный фильтр», в состав которого входит регулятор давления, насос и топливный фильтр (узел находится в топливном баке);

– адсорбера системы улавливания паров бензина.

Служит для подачи топлива из расходной цистерны к топливоподкачи-вающему насосу и топливным насосам высокого давления (ТНВД) дизелей. Система позволяет главному дизелю и дизель-генераторам работать на тяжелом или на дизельном топливе. Топливо подается:

- под определенным давлением, обеспечивающим гарантированное наполнение ТНВД;

- при определенной температуре, обеспечивающей вязкость 10-15 сСт (cSt), необходимую для хорошего распыла топлива форсункой;

- через фильтр, гарантирующий очистку частиц топлива для предотвращения абразивного износа и заклинивания прецизионных частей топливной аппаратуры дизеля.

Кроме окончательной подготовки и подачи топлива к ТНВД, система осуществляет непрерывную циркуляцию топлива через ТНВД и форсунки. Это позволяет независимо от режима работы дизеля и даже при остановленном дизеле:

1. поддерживать готовность системы к работе на тяжелом топливе;

2. поддерживать требуемый тепловой режим и деаэрацию форсунок и ТНВД.

Системы топливоподачи строятся по двум схемам: по так называемому "длинному" топливному кольцу (с возвратом неиспользованного форсунками топлива в бензобак от места их установки) и "короткому" топливному кольцу (с возвратом топлива в бензобак от начала топливной системы). В первом случае после бензонасоса стоит магистральный топливный фильтр (может быть расположен внутри бензобака как у MAZDA -323F, возле бензобака или в моторном отсеке), далее идет подающий топливопровод до моторного отсека, топливная рамка с форсунками, регулятор давления и топливопровод обратного слива топлива в бензобак, так называемая "обратка". Такую схему топливоподачи имеет подавляющая часть современных автомобилей. Достоинства такой схемы: форсунки охлаждаются потоком топлива, в топливопроводе и рамке с форсунками не образуются бензиновые паровые "пробки" , есть определенные удобства при диагностике. Недостатки: длинная "обратка" удорожает систему, топливо возвращается в бензобак сильно подогретым и ухудшает охлаждение бензонасоса, в бензобаке образуется больше топливных паров. Во втором случае после бензонасоса также стоит магистральный топливный фильтр, после него топливо по топливопроводу идет в моторный отсек на рамку с форсунками и одновременно в начале топливопровода ответвляется на регулятор давления, а после него сразу на слив в бензобак. Топливный фильтр и регулятор давления в таком случае располагаются рядом с бензобаком, иногда они совмещаются в одной общей конструкции, например, MERCEDES Е-220. Достоинства такой схемы: отсутствует длинная "обратка", топливо возвращается в бензобак без подогрева и охлаждает бензонасос, в бензобаке меньше образуется топливных паров. Недостатки: появляется возможность образования бензиновых паровых "пробок", особенно при некачественном топливе и высокой температуре воздуха или когда не работает обратный клапан бензонасоса. В таких случаях затрудняется горячий пуск двигателя, а при езде могут быть "дергания" автомобиля. Топливный фильтр, совмещенный с регулятором давления, более сложный и дорогой чем обычный, появляются неудобства при диагностике, так как из моторного отсека нет доступа к "обратке" и регулятору давления.

13. Устройство и работа системы питания дизельного двигателя. Смесеобразование в дизельных двигателях. Требования к качеству дизельных топлив. Свойства, показатели качества и ассортимент дизельных топлив.

Система питания дизельного двигателя состоит:

- бак;

- насос;

- фильтр;

- вспрыскивающий насос;

- инжектор (форсунка);

- педаль газа

Система подачи горючего осуществляет в дизельных двигателях часть функций системы зажигания бензиновых двигателей. В дизельном двигателе имеется 2 насоса горючего.

Главный насос перекачивает горючее из бака по направлению ко второму насосу, выполняющему роль

распределителя и называемого "инжектором".

Топливный насос высокого давления (инжектор) предназначен для равномерной подачи строго

дозированных порций топлива в определенный момент и в течение определенного промежутка времени под

высоким давлением. Довольно распространённая неисправность насоса возникает вследствие попадания в

него или в трубки воздуха, что приводит к остановке двигателя.

Инжектор распыляет и под большим давлением впрыскивает солярку в камеру сгорания через отверстия

в его внутренней части, соединенной с камерой сгорания.

Фильтры обеспечивают нормальную работу инжектора и распылителей, т.к. каналы, по которым проходит в них горючее, очень узкие. Солярка проходит через фильтр, установленный между основным насосом и

насосом инъекции.

Механизм ускорения: увеличение числа оборотов мотора осуществляется с помощью педали газа, прикреплённой к топливному насосу посредством системы рычагов и пружин. Когда водитель давит на педаль газа (акселератор), возрастает количество горючего, поступающего в камеру сгорания, вследствие чего увеличивается количество оборотов. Уменьшение давления на педаль приводит и к снижению количества горючего, поступающего в камеру сгорания, и к снижению скорости.

Прекращение работы дизельного двигателя осуществляется механизмом, останавливающим приток горючего из топливного насоса в каналы, прикреплённые к инжекторам. В бензиновых двигателях тот же эффект достигается размыканием электрических цепей.

В дизельном двигателе в цилиндры всасывается и там сильно сжимается чистый воздух. Благодаря этому температура в цилиндрах поднимается выше температуры самовоспламенения дизельного топлива. Когда поршень подходит к верхней мертвой точке (ВМТ), в сильно сжатый и нагретый до температуры примерно 600 °С воздух впрыскивается дизельное топливо. Дизельное топливо воспламеняется под действием высокой температуры, таким образом, свечи зажигания не нужны. В очень холодном двигателе необходимая для самовоспламенения топлива температура только за счет сжатия воздуха может не достигаться. В этом случае двигатель должен предварительно разогреваться. Для этого в каждую камеру сгорания устанавливается свеча накаливания, которая эту камеру нагревает. Продолжительность предварительного разогрева зависит от температуры окружающего воздуха и регулируется системой управления двигателем через реле системы предварительного разогрева.

Впрыскивание в дизельном двигателе осуществляется тремя различными способами: впрыскивание в вихревую камеру или предкамеру (вихрека-мерное или предкамерное смесеобразование) и впрыскивание прямо в камеру сгорания (непосредственное смесеобразование). При вихрекамерном или предкамерном смесеобразовании топливо впрыскивается в предкамеру соответствующего цилиндра. Образующаяся смесь топлива с воздухом тотчас самовоспламеняется. Количества кислорода, имеющегося в предкамере, достаточно для сгорания только части впрыснутого топлива. Остальная, не сгоревшая, часть выбрасывается под действием образовавшегося при сгорании высокого давления в основную камеру сгорания, расположенную над поршнем. Здесь топливо сгорает полностью.

При непосредственном смесеобразовании топливо впрыскивается прямо в камеру сгорания, расположенную в поршне.

Дизельные топлива должны отвечать следующим требованиям:

- бесперебойно поступать в цилиндры при любых температурах и обеспечивать легкий пуск двигателя;

- хорошо распыливаться и обеспечивать хорошее смесеобразова�ние в цилиндрах двигателя;

- образовывать минимальное количество нагара и отложений, а также не вызывать коррозии и коррозионных износов деталей, соприкасающихся с ним и продуктами его сгорания.

Чистоту топлива оценивают коэффициентом фильтруемости по ГОСТ 19006-73, который представляет собой отношение времени фильтрования через фильтр из бумага БФДТ при атмосферном давлении десятой порции фильтруемого топлива к первой. На фильтруемость топлива влияет наличие воды, механических примесей, смолистых веществ, мыл нафтеновых кислот. В товарных дизельных топливах содержится, в основном, растворенная вода от 0,002 до 0,008 % (гидрид-кальциевый метод определения), которая не влияет на коэффициент фильтруемости. Нерастворенная в топливе вода – 0,01 % и более – приводит к повышению коэффициента фильтруемости. Однако влияние этого фактора неоднозначно. Присутствие в топливе поверхностно-активных веществ мыл нафтеновых кислот, смолистых соединений усугубляет отрицательное влияние эмульсионной воды на фильтруемость топлив. Достаточно (15-20)-10-4 % мыл нафтеновых кислот, образующихся при защелачивании топлив, чтобы коэффициент фильтруемости повысился с 2 до 5.

Содержание механических примесей в товарных дизельных топливах, выпускаемых нефтеперерабатывающими предприятиями, составляет 0,002-0,004 % (отсутствие по ГОСТ 6370-83) [28]. Это количество не отражается на коэффициенте фильтруемости при исключении других отрицательных факторов. Коэффициент фильтруемости дизельных топлив, отправляемых с предприятий, находится в пределах 1,5-2,5.

В зависимости от типа дизелей дизельные топлива имеют различную маркировку. Топлива, применяемые в двигателях с воспламенением от сжатия, подразделяются на три группы. К первой группе относятся топлива для быстроходных дизелей, среди которых различают марки ДА, ДЗ, ДЛ, ДС. Ко второй группе принадлежат дизельные топлива для автотракторных, тепловозных и судовых двигателей, они имеют маркировку А, С, 3, Л. Третью группу составляют топлива для среднеоборотных дизелей, их маркировка-ДТ и ДМ. Все дизельные топлива, выпускаемые в нашей стране в соответствии с действующим стандартом, предназначены для использования их в дизельных двигателях, которые установлены на тракторах, тепловозах, морских и речных судах, тяжеловесных грузовых автомобилях.

В настоящее время отечественной нефтеперерабатывающей промышленностью вырабатывается дизельное топливо по ГОСТ 305-82 трех марок: Л – летнее, применяемое при температурах окружающего воздуха 0 °С и выше; 3 – зимнее, применяемое при температурах до -20 °С (в этом случае зимнее дизельное топливо должно иметь tз < -35 °С и tп < -25 °С), или зимнее, применяемое при температурах до -30 °С, тогда топливо должно иметь tз < -45 °С и tп < -35 °С), марки А – арктическое, температура применения которого до -50 °С. Содержание серы в дизельном топливе марок Л и 3 не превышает 0,2 % – для I вида топлива и 0,5 – для II вида топлива, а марки А – 0,4 %. Для удовлетворения потребности в дизельном топливе разрешаются по согласованию с потребителем выработка и применение топлива с температурой застывания 0 °С без нормирования температуры помутнения.

В соответствии с ГОСТ 305-82 принято следующее условное обозначение дизельного топлива: летнее топливо заказывают с учетом содержания серы и температуры вспышки (Л-0,2-40), зимнее – с уче¬том содержания серы и температуры застывания (3-0,2-минус 35). В условное обозначение на арктическое дизельное топливо входит только содержание серы: А-0,2.

14. Назначение и классификация механизмов и приводов фрикционных сцеплений, их общее устройство. Основные неисправности сцеплений, их признаки и причины.

Назначение сцепления - разъединять двигатель и коробку передач во время переключения передач и вновь плавно соединять их, не допуская резкого приложения нагрузки, а также обеспечивать плавное трогания автомобиля с места и его остановку без остановки двигателя. При резком торможении без выключения сцепления оно, пробуксовывая, предохраняет трансмиссию от перегрузок инерционным моментом. Во включенном состоянии сцепление должно надежно соединять двигатель с трансмиссией, не пробуксовывая. Подавляющее большинство сцеплений, применяемых на отечественных автомобилях, относится к фрикционным сухим дисковым сцеплениям, в которых используются силы трения сухих поверхностей. На автомобилях наибольшее применение получили фрикционные сцепления. Однодисковые сцепления применяются на легковых автомобилях, автобусах и грузовых автомобилях малой и средней грузоподъемности, а иногда и большой грузоподъемности.

Однодисковое сцепление состоит из ведущих и ведомых деталей, а также из деталей включения и выключения сцепления. Ведущими деталями являются маховик двигателя, кожух и нажимной диск, ведомыми – ведомый диск, деталями включения – пружины, деталями выключения – рычаги и муфта с подшипником.

Кожух прикреплен болтами к маховику. Нажимной диск соединен с кожухом упругими пластинами. Это обеспечивает передачу крутящего момента от кожуха на нажимной диск и перемещение нажимного диска в осевом направлении при включении и выключении сцепления. Ведомый диск установлен на шлицах первичного (ведущего) вала коробки передач. Сцепление имеет привод, в который входят педаль , тяга , вилка и муфта с выжимным подшипником. При отпущенной педали сцепление включено, так как ведомый диск прижат к маховику нажимным диском усилием пружин . Сцепление передает крутящий момент от ведущих деталей к ведомым через поверхности трения ведомого диска с маховиком и нажимным диском. При нажатии на педаль сцепление выключается, так как муфта с выжимным подшипником перемещается к маховику, поворачивает рычаги , которые отодвигают нажимной диск от ведомого диска . В этом случает ведущие и ведомые детали сцепления разъединены, и сцепление не передает крутящий момент.

Однодисковые сцепления просты по конструкции, дешевы в изготовлении, надежны в работе, обеспечивают хороший отвод теплоты от трущихся поверхностей, чистоту выключения и плавность включения. Они удобны в обслуживании при эксплуатации и ремонте.

В однодисковых сцеплениях сжатие ведущих и ведомых деталей может производиться несколькими цилиндрическими пружинами, равномерно расположенными по периферии нажимного диска. Оно также может осуществляться одной диафрагменной пружиной или конической пружиной, установленной в центре нажимного диска.

Приводы фрикционных сцеплений могут быть механическими, гидравлическими и электромагнитными. Наибольшее применение на автомобилях получили механические и гидравлические приводы.

Механические приводы просты по конструкции и надежны в работе. Однако они имеют меньший КПД, чем гидравлические приводы сцеплений.

Гидравлические приводы, имея большие КПД, обеспечивают более плавное включение сцепления и уменьшают усилие, необходимое для выключения сцепления. Но гидравлические приводы сложнее по конструкции и в обслуживании, менее надежны в работе, более дорогостоящи и требуют больших затрат при обслуживании в эксплуатации.

Для облегчения управления сцеплением в приводах часто применяют механические усилители в виде сервопружин, пневматические и вакуумные. Так, сервопружины уменьшают максимальное усилие выключения сцепления на 20…40%.

Неисправности:

- Неполное включение (пробуксовка) сцепления проявляется при трогании автомобиля с места или при движении на подъем, когда педаль сцепления отпущена и при нажатии на педаль дросселя коленчатый вал двигателя увеличивает число оборотов, а автомобиль не развивает соответствующей скорости или она уменьшается (при движении на подъем).

- Неполнота выключения сцепления обнаруживается по шуму при включении передачи автомобиля, несмотря на полное «выжимание» педали сцепления, и является следствием увеличения ее свободного хода, заедания (склеивания) ведомых дисков и перекоса рычажков выключения сцепления, а также следствием попадания воздуха в систему гидравлического привода или износа уплотнительных манжет поршней главного и рабочего цилиндров.

- Резкое включение сцепления указывает на заедание муфты включения на ведущем валу коробки передач вследствие износа и задиров рабочих поверхностей или на разрушение поверхности фрикционных накладок, а также может явиться результатом неправильной регулировки зазоров (зазоры неодинаковы) между рычажками выключения сцепления и подшипником муфты выключения.

- Неполное возвращение педали сцепления в начальное положение может возникать в результате повышенного трения в шарнирах промежуточного вала привода сцепления или во втулках вала педали, поломки или ослабления отжимных пружин привода.

- Преждевременный износ и разрушение подшипника муфты выключения может произойти в результате несвоевременной его смазки или слишком частого и длительного нахождения сцепления в выключенном состоянии.

15. Типы трансмиссий современных автомобилей. Их общее устройство. Основные неисправности агрегатов механической трансмиссии и их причины. Классификация, свойства и показатели качества трансмиссионных масел.

Трансмиссии разделяют на механические, гидрообъемные, электрические и комбинированные (гидромеханические, электромеханические).

Наибольшее распространение на современных автомобилях получили механические трансмиссии, которые выполняют по различным схемам в зависимости от назначения автомобиля, расположения на нем двигателя и ведущих колес. Для характеристики автомобиля и оценки трансмиссии применяют колесную формулу автомобиля, в которой первая цифра показывает число колес автомобиля, а вторая — число ведущих колес. Например, для автомобиля ЗИЛ-130 колесная формула 4x2, для автомобиля ГАЗ-66 4 X 4, для автомобиля ЗИЛ-131 6X6.

|

Механические трансмиссии.:

|

|

Для автомобилей с колесной формулой 4x2 наиболее часто применяется схема с передним размещением двигателя, задними ведущими колесами и с центральным относительно продольной оси расположением основных частей трансмиссии (автомобили ВАЗ-2101, ГАЗ-24 «Волга», ЗИЛ-130, МАЗ-500 и др.). Крутящий момент от двигателя 1 (рис. 81, а) через сцепление 2 передается к коробке передач 3.

В коробке передач крутящий момент изменяется в соответствии с включенной передачей . Водитель выбирает передачу в зависимости от дорожных условий. Сцепление и коробка передач конструктивно объединены в один блок-с двигателем, образуя силовой агрегат. От коробки передач крутящий момент через карданную передачу 4 передается к главной передаче 6, в которой он увеличивается, и далее через дифференциал 7 и полуоси 9 подводится к ведущим колесам. Дифференциал распределяет момент М

между правым и левым колесами (моменты Ма и Мя). Главная передача, дифференциал и полуоси, размещенные в общем картере, составляют ведущий мост 5.

Механические трансмиссии автомобилей 4x2 могут быть выполнены и по другим схемам. Например, на автомобиле ЗАЗ-968 «Запорожец» двигатель, сцепление, коробка передач, главная передача объединены в один блок и расположены в задней части кузова. Привод от дифференциала на ведущие колеса осуществлен на этом автомобиле валами с карданными шарнирами. В такой трансмиссии отсутствует карданная передача между коробкой передач и главной передачей. Некоторые легковые автомобили имеют переднее расположение двигателя и передние ведущие колеса.

Все более широкое распространение на автомобилях получают гидромеханические коробки передач, в которые входят гидротрансформатор и механическая коробка передач. Гидротрансформатор устанавливают вместо сцепления 2. Крутящий момент от гидротрансформатора передается к механической коробке передач, в которой передачи включаются с помощью фрикционов (автомобили ЗИЛ-114, БелАЗ-540, автобусы ЛиАЗ-677 и др.). Такая трансмиссия называется комбинированной (гидромеханической).

Гидрообъемные и электрические трансмиссии имеют одинаковые схемы. В первом случае насос, приводимый в работу от двигателя внутреннего сгорания, соединен трубопроводами с гидромоторами , установленными у ведущих колес автомобиля. Гидростатический напор жидкости, создаваемый насосом, реализуется в виде крутящего момента на валах гидромоторов. В электрических трансмиссиях двигателем внутреннего сгорания приводится в работу генератор, ток от которого поступает к электродвигателям. Ведущие колеса с гидромоторами или электродвигателями, устанавливаемыми в них, называют гидромотор-колесами или электромотор-колесами. При применении быстроходных гидромоторов и электродвигателей в ведущих колесах используют зубчатые понижающие передачи — колесные редукторы

|

Неисправности:

- Не включается передача при выключенной муфте сцепления, не передвигается рычаг управления

- Самопроизвольно выключается передача во время работы под нагрузкой

- Нет давления масла в системе смазки

- Заедание шестерен

- Подтекание масла из коробки передач

- Муфта сцепления пробуксовывает

Возможные причины выключения передач:

- Износ торцов и рабочей поверхности зубьев муфт и шестерен

- Ослаблены пружины фиксаторов

- Значительный износ вилок и пазов муфт переключения, валиков переключения передач

Причины затруднения переключения передач:

- Неполное выключение муфты сцепления

- Замаслился диск тормозка

- Значительный износ вилок, муфт или валиков переключения передач

- Заедание валиков переключения передач

- Не отрегулирован блокировочный механизм

В зависимости от уровня кинематической вязкости при 100 °С трансмиссионные масла разделяют на четыре класса.

|

Классы трансмиссионных масел по ГОСТ 17479.2-85

|

|

Класс вязкости

|

Кинематическая вязкость при 100 °С, мм2/с

|

Температура, при которой динамическая вязкость не превышает 150 Па·c, °С, не выше

|

|

9

|

6,00-10,99

|

-35

|

|

12

|

11,00-13,99

|

-26

|

|

18

|

14,00-24,99

|

-18

|

|

34

|

25,00-41,00

|

-

|

В соответствии с классом вязкости ограничены допустимые пределы кинематической вязкости при 100 °С и отрицательная температура, при которой динамическая вязкость не превышает 150 Па·с. Эта вязкость считается предельной, так как при ней еще обеспечивается надежная работа агрегатов трансмиссий.

В зависимости от эксплуатационных свойств и возможных областей применения масла для трансмиссий автомобилей, тракторов и другой мобильной техники отнесены к пяти группам: ТМ-1 - ТМ-5, указанным в таблице.

Группу масел устанавливают по результатам оценки их свойств по ГОСТ 9490-75 при разработке новых трансмиссионных масел и постановке их на производство, а также при периодических испытаниях товарных масел 1 раз в 2 года.

По классификации ГОСТ 17479.2-85 масла маркируют по уровню напряженности работы трансмиссии и классу вязкости. Например, в маркировке масла ТМ-5-18 ТМ означает начальные буквы русских слов "трансмиссионное масло", первая цифра - группа масла по эксплуатационным свойствам, вторая цифра - класс вязкости масла.

В агрегатах трансмиссий смазочное масло является неотъемлемым элементом конструкции. Способность масла выполнять и длительно сохранять функции конструкционного материала определяется его эксплуатационными свойствами. Общие требования к трансмиссионным маслам определяются конструкционными особенностями, назначением и условиями эксплуатации агрегата трансмиссии.

Трансмиссионные масла работают в режимах высоких скоростей скольжения, давлений и широком диапазоне температур. Их пусковые свойства и длительная работоспособность должны обеспечиваться в интервале температур от -60 до +150 °С. Поэтому к трансмиссионным маслам предъявляют довольно жесткие требования.

Показателям тр. Масел служат: вязкость, температура, массовая доля.

|

Характеристики трансмиссионных масел класса вязкости 9

|

|

Показатели

|

ТСзп-8

|

ТСз-9гип

|

ТСп-10

|

МТ-8п

|

|

Вязкость:

|

|

Кинематическая, мм2/с, при 100 °С, не менее

|

7,5-8,5

|

9,0

|

10,0

|

8,0-9,0

|

|

динамическая, Па·с, при -45 (-35) °С, не более

|

-

|

150

|

(300)

|

-

|

|

Индекс вязкости, не менее

|

140

|

140

|

90

|

90

|

|

Температура, °С:

|

|

вспышки в открытом тигле, не ниже

|

164

|

160

|

128

|

180

|

|

застывания, не выше

|

-50

|

-50

|

-40

|

-30

|

|

Массовая доля, %:

|

|

механических примесей, не более

|

0,025

|

0,05

|

0,02

|

0,015

|

|

воды

|

Следы

|

|

серы (хлора), не менее

|

0,7

|

(2,8)

|

1,6

|

-

|

|

фосфора, не менее

|

0,08

|

-

|

-

|

-

|

|

Кислотное число, мг КОН/г, не более

|

-

|

1,0

|

-

|

0,01

|

|

Испытание на коррозию пластинок из стали и меди

|

Выдерживает

|

|

Смазывающие свойства на ЧШМ:

|

|

индекс задира, Н, не менее

|

392

|

490

|

470

|

343

|

|

показатель износа при 20 °С, 1 ч, и нагрузке 392 Н, мм, не более

|

0,50

|

0,90

|

-

|

-

|

|

Нагрузка сваривания, Н, не менее

|

2764

|

3283

|

3479

|

-

|

|

критическая нагрузка, Н, не менее

|

823

|

1235

|

|

|

16. Назначение подвески. Типы подвесок, особенности их конструкции.

Подвеска автомобиля предназначена для обеспечения упругой связи между колесами и кузовом автомобиля за счет восприятия действующих сил и гашения колебаний. Подвеска входит в состав ходовой части автомобиля.

Подвеска автомобиля имеет следующее общее устройство:

- направляющий элемент;

- упругий элемент;

- гасящее устройство;

- стабилизатор поперечной устойчивости;

- опора колеса;

- элементы крепления.

Типы подвесок

Различают следующие типы независимых подвесок:

- подвеска на двойных поперечных рычагах;

- подвеска МакФерсон;

- многорычажная подвеска;

- подвеска на продольных рычагах;

- торсионная подвеска.

В качестве задней подвески автомобиля используются подвеска на продольных рычагах и торсионная подвеска. Остальные типы подвесок могут использоваться как на передней, так и на задней оси автомобиля. Наибольшее распространение на легковых автомобилях получили следующие типы подвесок:

- на передней оси – подвеска МакФерсон;

- на задней оси – многорычажная подвеска.

На некоторых дорогих внедорожных автомобилях устанавливается пневматическая подвеска, в которой используются пневматические упругие элементы. Особое место в конструкции подвесок занимает гидропневматическая подвеска, разработанная фирмой Citroen. Конструкция пневматической и гидропневматической подвески построена на известных типах подвесок.

В настоящее время многие автопроизводители оборудуют свои автомобили активной подвеской (другое наименование - адаптивная подвеска). В адаптивной подвеске предусмотрено автоматическое регулирование демпфирующей способности амортизаторов. Ряд моделей пневматической и гидропневматической подвесок являются адаптивными.