КАМЕРЫ СГОРАНИЯ ГТД

Лекция 5

КАМЕРЫ СГОРАНИЯ ГТД

В «простом» термодинамическом цикле ГТД к потоку рабочего тела подводится тепло. В ГТД этот процесс осуществляется в камере сгорания (КС). Тепло подводится за счет сгорания топлива, то есть преобразования химической энергии топлива в тепловую, при этом температура рабочего тела возрастает от значения Т*к (за компрессором) до Т*г (на входе в турбину).

Реальный процесс в КС отличается от идеального наличием потерь давления. Потери давления в КС складываются из гидравлических потерь (потерь трения) и потерь от подвода тепла к потоку рабочего тела. Гидравлические потери, в свою очередь, можно разделить на составляющие потери:

- в диффузоре,

- в кольцевых каналах,

- на втекание воздуха в отверстия жаровой трубы и элементы фронтового устройства (ФУ),

- на смешение струй.

Кроме потерь давления процессы в КС сопровождаются потерями тепла за счет его рассеивания в окружающее пространство и за счет неполного сгорания топлива. Потери тепла в окружающее пространство по сравнению с количеством тепла, подводимым к рабочему телу, в КС ТРД составляют 0,005...0,01 %.

Экономичность двигателя находится в прямой зависимости от полноты сгорания топлива. В современных ГТД процесс сгорания топлива в КС достаточно хорошо организован, поэтому полнота сгорания топлива в них достигает величины =0,995...0,999.

5.1. Требования к КС

К КС кроме общих требований предъявляются специфические требования. Рассмотрим их подробнее.

Минимальные габаритные размеры КС. Они влияют на продольные и поперечные размеры двигателя, и следовательно, на его массу. Обычно габариты КС (т.е. её объем) характеризуются величиной удельной теплонапряженности Qv, которая равна отношению количества тепла, выделившегося в единицу времени, к объему жаровой трубы и давлению на входе в КС:

,

где - низшая теплотворная способность топлива (Дж/кг);

- секундный расход топлива (кг/с);

- объем жаровой трубы (м);

- давление воздуха (Па).

Чем больше теплонапряженность при заданном расходе топлива, тем меньше объем КС. Теплонапряженность КС современных ГТД составляет (3,5...6,5)106 (Дж/ч·м3·Па).

Высокая полнота сгорания топлива на всех режимах работы двигателя. Полнота сгорания топлива характеризуется коэффициентом полноты сгорания , под которым обычно понимают отношение количества тепла, выделившегося при сгорании единицы массы топлива, к его теплотворной способности.

Минимальные потери полного давления в КС. Потери характеризуются коэффициентом восстановления полного давления:

.

В современных КС коэффициент восстановления полного давления составляет 0,94...0.96.

Широкие пределы устойчивого горения. Пределы устойчивого горения определяются условиями эксплуатации самолета. Пламя не должно гаснуть в заданном диапазоне изменения отношения топлива/воздух, давления, скорости и при попадании на вход двигателя воды, льда и посторонних предметов.

В земных условиях розжиг должен быть обеспечен в диапазоне температур от минус 40° до плюс 40 °С.

Отсутствие пульсаций давления (вибрационного горения).

Поле температур на выходе из КС. Поле температур должно в радиальном направлении иметь эпюру, определяемую предельно допустимыми напряжениями в рабочих лопатках турбины и соплового аппарата. Конкретный характер эпюры температур по радиусу лопатки выбирают в зависимости от конструктивных особенностей турбины (величины и формы рабочей лопатки, ее материала, способа охлаждения и т.д.).

Уровень выбросов дыма (SN (Smoke number)), несгоревшего топлива и газообразных веществ, загрязняющих атмосферу - оксидов азота (NOx), оксидов углерода (СО), несгоревших углеводородов (НС) - должен соответствовать международным нормам ИКАО.

На элементах конструкции КС не должен откладываться нагар.

Наземные ГТД должны иметь возможность работы на жидких и газообразных топливах самых различных сортов и должны обеспечивать повышенное удобство в техническом обслуживании и высокую ремонтопригодность.

5.2. Схемы КС

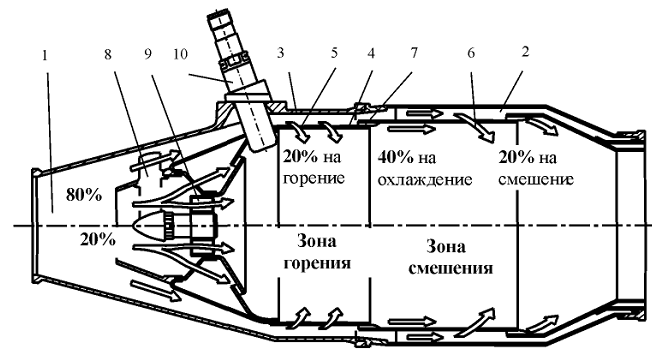

При всем разнообразии конструкций КС ее схему и происходящие в ней процессы можно представить следующим образом (рис. 5.1).

Рис. 5.1. Общая схема и распределение воздуха в КС:

1 - диффузор; 2 - кольцевые каналы; 3 - корпус КС; 4 - жаровая труба;

5 - отверстия первичной зоны; 6 - отверстия зоны смешения; 7 - отверстия охлаждения;

8 - топливная форсунка; 9 - фронтовое устройство; 10 - свеча зажигания

Воздух поступает из компрессора в КС с большой скоростью - в современных двигателях до 150 м/с. Потери полного давления в КС при подводе тепла к потоку, движущемуся с такой скоростью, были бы недопустимыми и достигали бы четвертой части повышения давления воздуха в компрессоре. Для снижения потерь давления и преобразования части кинетической энергии в прирост статического давления скорость воздушного потока после компрессора должна быть значительно снижена. Поэтому на всех ГТД после компрессора располагается диффузор 1. Далее воздух поступает в кольцевые каналы 2 между корпусом 3 и жаровой трубой 4, а затем в жаровую трубу. В жаровой трубе воздух распределяется по отверстиям двух условных зон - зоны горения 5 (первичная зона) и зоны смешения 6. Кроме этого, воздух также поступает в отверстия 7 для охлаждения горячих стенок жаровой трубы. Топливо подается в жаровую трубу через форсунки 8. В первичной зоне с помощью фронтового устройства (ФУ) 9 организуется зона с малыми скоростями. В этой зоне процесс горения поддерживается за счет циркуляционного течения продуктов сгорания, непрерывно поджигающих свежую топливовоздушную смесь (TBC). При запуске двигателя воспламенение TBC в КС осуществляется с помощью электрической свечи 10 или воспламенителя.

Циркуляционное течение в первичной зоне обеспечивает стабильность и эффективность горения. Отношение расхода топлива и воздуха в первичной зоне является важнейшим фактором, влияющим на процесс горения и рабочие характеристики КС. Для обеспечения устойчивого процесса горения на всех режимах работы двигателя в первичную зону подается только часть воздуха. В зависимости от способа сжигания топлива это количество воздуха может меняться. На рис. 5.1 приведено распределение воздуха в жаровой трубе для типичной КС, где 20 % воздуха поступает во ФУ, а 80 % в жаровую трубу (20 % в зону горения, 20 % в зону смешения и 40 % на охлаждение стенок). Иногда первичную зону (зону горения) разделяют на две зоны - зону циркуляции и зону догорания топлива (промежуточную зону).

В зоне смешения продукты сгорания разбавляются воздухом до требуемой температуры, тем самым на выходе из КС формируется стабильное и оптимальное поля температур для обеспечения работоспособности турбины.

5.2.1. Основные схемы КС

В зависимости от назначения ГТД наземного применения, вида используемого топлива, параметров рабочего цикла и тепловой схемы применяются КС различных конструкций. С точки зрения расположения на двигателе КС можно условно разделить на две группы: выносные и встроенные.

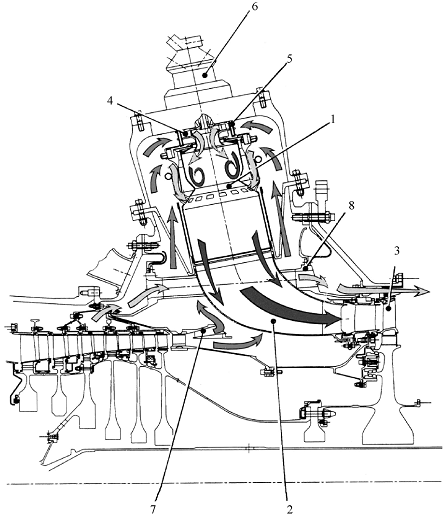

Выносные КС размещаются в отдельном силовом корпусе с одной жаровой трубой параллельно или под углом к продольной оси ГТД (рис. 5.3).

Рис. 5.3. КС двигателя фирмы «Rolls-Royce»:

1 - жаровая труба; 2 - газосборник; 3 - турбина высокого давления; 4 - завихритель;

5 - форсунка; 6 - воспламенитель; 7 - диффузор; 8 - воздушный канал

Здесь каждая жаровая труба 1 имеет наружный силовой корпус 2, который легко отсоединяется от общего корпуса КС. Благодаря этому жаровую трубу можно извлечь и осмотреть, а также можно осмотреть сопловой аппарат первой ступени турбины. Жаровая труба телескопически соединена с газосборником 3, который закреплен с помощью опоры 4. Жаровая труба имеет фронтовое устройство 5 с топливной форсункой 6 и свечу зажигания 7. Для обеспечения равномерной подачи воздуха в жаровую трубу и улучшения условий охлаждения ее стенки предусмотрен дефлектор 8. Часть воздуха 9 после компрессора поступает в жаровую трубу в качестве охлаждающего воздуха 10.

Выносные КС с отдельными жаровыми трубами удобно обслуживать и ремонтировать, они проще в доводке, удешевляют разработку различных устройств, уменьшающих образование вредных выбросов. Кроме этого, длинные газосборники между жаровыми трубами и турбиной создают хорошие условия для перемешивания продуктов сгорания. К недостаткам выносных КС можно отнести большие размеры с развитой поверхностью охлаждения и более сложные условия для компенсации тепловых расширений газосборников.

Встроенные КС позволяют уменьшить общие габариты и массу ГТД, снизить количество модулей.

Наибольшее распространение в ГТД получили три схемы КС - трубчатые, трубчато-кольцевые и кольцевые.

В трубчатой КС каждая жаровая труба имеет отдельный корпус и образует индивидуальную трубчатую КС (рис. 5.2).

Рис. 5.2. Трубчатая КС:

1 - внутренний корпус двигателя; 2 - корпус; 3 - фланец соединения с компрессором;

4 - пламеперебрасывающая муфта; 5 - дренажная труба; 6 - противопожарная перегородка; 7 - форсунка; 8 - коллектор первого контура; 9 - коллектор второго контура;

10 - диффузор; 11 - заборник первичного воздуха

В ГТД КС такой схемы выполняют в виде блока из нескольких индивидуальных трубчатых КС. Трубчатая КС с индивидуальными трубчатыми КС, расположенными вокруг внутреннего корпуса 1 двигателя. Корпуса 2 каждой индивидуальной КС соединяются с выходом компрессора при помощи фланца 3. Между собой корпуса индивидуальных КС и жаровые трубы соединены муфтами 4 для переброса пламени при розжиге TBC и выравнивания давления между жаровыми трубами. Кроме того, корпуса КС соединены между собой дренажными трубами 5 для слива топлива при неудавшемся запуске двигателя.

Топливо в КС подается через форсунки 7. Топливо к форсункам подается через коллектор 8 первого контура и коллектор 9 второго контура. На входе в КС расположен диффузор 10.

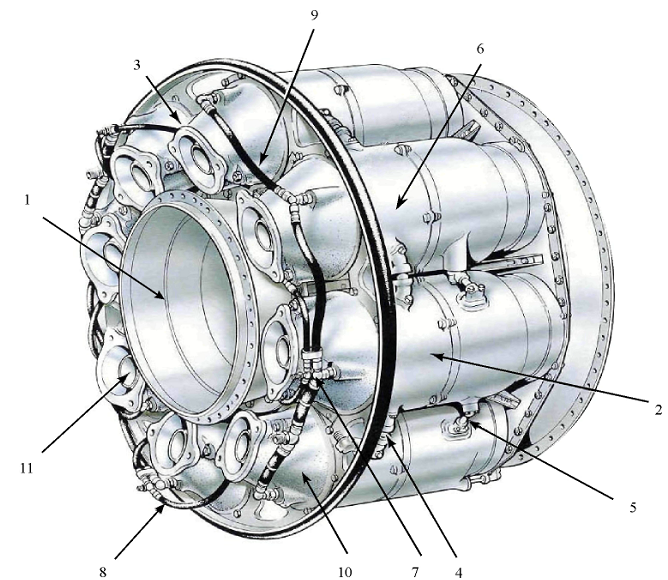

Трубчато-кольцевая КС также состоит из нескольких отдельных жаровых труб и газосборников, но располагаются они в общем кольцевом канале между корпусами. На рис. 5.3 показана трубчато-кольцевая КС.

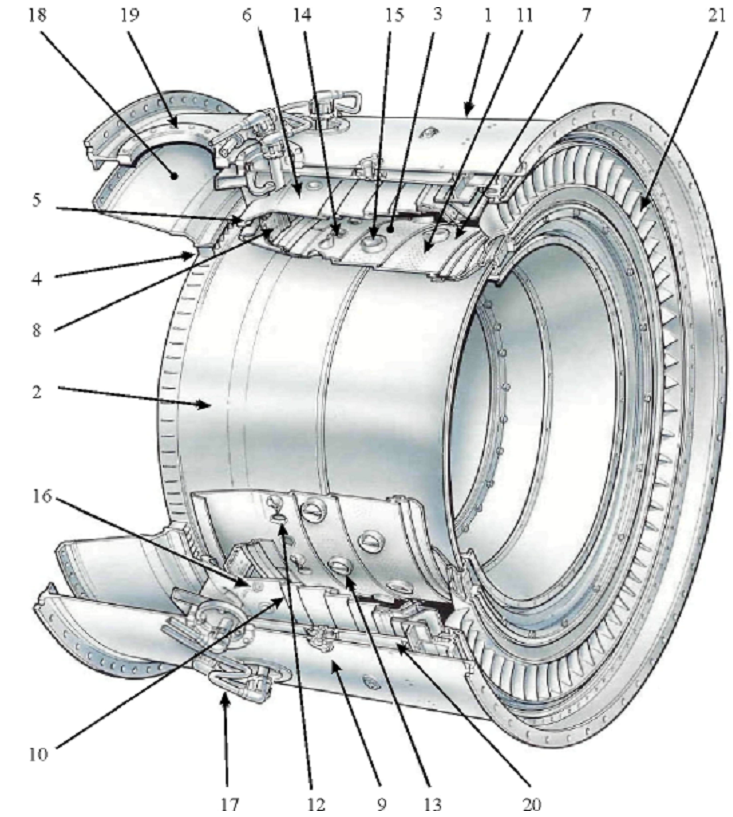

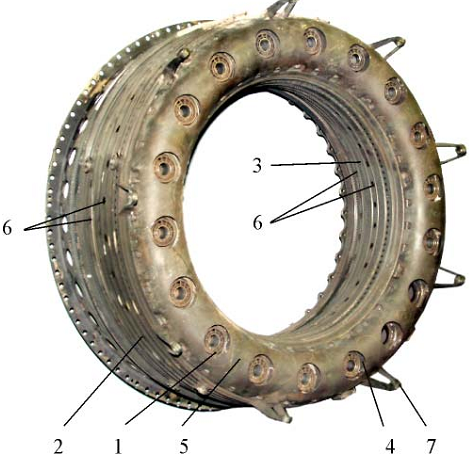

Рис. 5.3. Трубчато-кольцевая камера сгорания:

1 - наружный корпус КС; 2 - внутренний корпус КС; 3 - жаровая труба; 4 - наружное кольцо газосборника; 5 - внутреннее кольцо газосборника; 6 - силовая стойка;

7 - наружное кольцо диффузора; 8 - внутреннее кольцо диффузора; 9 - полость отборов воздуха; 10 - фланцы отбора воздуха; 11 - форсунка; 12 - топливный коллектор первого контура; 13 - топливный коллектор второго контура; 14 - трубопроводы подвода топлива к форсунке; 15 - свечи зажигания; 16 - пламеперебрасывающий патрубок;

17-пламеперебрасывающая муфта; 18 - подвеска жаровой трубы; 19 - отверстия первичной зоны; 20 - отверстия зоны смешения; 21 - рамочный фланец жаровой трубы;

22 - сопловой аппарат ТВД; 23 - перепускная труба; 24 - лючок осмотра

КС комбинированного типа с двенадцатью жаровыми трубами и кольцевым газосборником. Применение кольцевого газосборника отличает представленную КС от обычных схем трубчато-кольцевых КС с индивидуальными газосборниками.

Наружный 1 и внутренний 2 корпусы образуют кольцевой канал, в котором располагаются жаровые трубы 3 и кольцевой газосборник, состоящий из наружного 4 и внутреннего 5 колец. Кроме того, наружный и внутренний корпусы вместе со скрепляющими их двенадцатью силовыми стойками 6 входят в силовую схему двигателя. На входе в КС наружное кольцо 7 и внутреннее 8 диффузора образуют кольцевой диффузорный канал с безотрывным течением в начальном участке и с внезапным расширением потока на выходном участке. Наружное кольцо 7 диффузора образует вместе с наружным корпусом полость 9, з которой через фланцы 10 осуществляется отбор воздуха на агрегаты системы автоматического регулирования двигателя.

На корпус КС устанавливается двенадцать топливных форсунок 17, коллекторы первого 12 и второго 13 контуров с двадцатью четырьмя трубопроводами 14 подвода топлива к форсункам. Для розжига TBC в КС в двух жаровых трубах установлены по одной свече зажигания 15. Воспламенение топлива в других жаровых трубах происходит через пламеперебрасывающие патрубки 16, соединенные пламеперебрасывающими муфтами 17.

Жаровые трубы фиксируются от перемещения в радиальном направлении в передней части при помощи форсунок, а в задней - опираются на кольца газосборника. В осевом направлении десять из двенадцати жаровых труб фиксируются при помощи подвесок 18, а две жаровые трубы - при помощи свечей зажигания. В стенках жаровых труб выполнено два ряда отверстий 19 и 20 для подвода воздуха в первичную зону и зону смешения, соответственно. По боковым поверхностям фланцев 21 жаровые трубы стыкуются между собой, а по верхним и нижним поверхностям телескопически сопрягаются с кольцами газосборника. Кольца газосборника образуют кольцевой канал, в котором происходит формирование на выходе из КС газового потока с наименьшей неравномерностью температур и давлений по окружности и необходимой радиальной эпюрой. Задняя часть кольца газосборника наружного является корпусом соплового аппарата 22 ТВД.

На фланцы наружного корпуса установлены двенадцать перепускных труб 23, которые проходят через проточную часть КС и вставляются во втулки на корпусе внутреннем. Через перепускные трубы проходят трубопроводы масляной, воздушной и суфлирующей систем двигателя, а также сообщается с наружным контуром полость, расположенная под корпусом внутренним. Для эндоскопического контроля КС на наружном корпусе расположены двенадцать лючков 24.

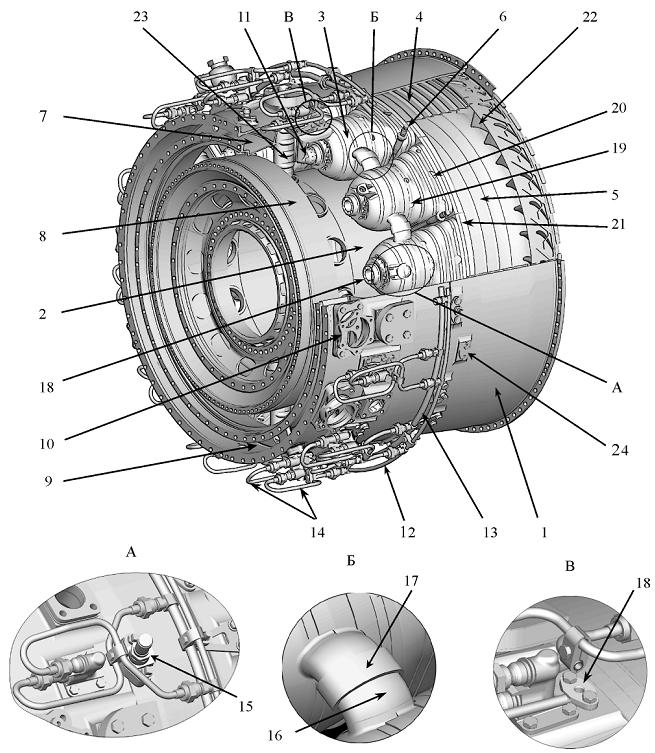

В кольцевой КС (рис. 5.4) между образующими кольцевой канал наружным 1 и внутренним 2 корпусами устанавливается одна жаровая труба 3.

Корпуса КС вместе с направляющим аппаратом 4 компрессора входят в силовую схему двигателя. На выходе из направляющего аппарата компрессора установлено кольцо диффузора наружное 5, которое вместе со стенкой внутреннего корпуса образует кольцевой диффузор.

Рабочий объем жаровой трубы представляет собой кольцевое пространство между наружной 6, внутренней 7 стенками и фронтовой плитой 8.

Рис. 5.4. Кольцевая КС:

1 - наружный корпус; 2 - внутренний корпус; 3 - жаровая труба; 4 - направляющий аппарат компрессора; 5 - кольцо диффузора наружное; 6 - наружная стенка жаровой трубы; 7 - внутренняя стенка жаровой трубы; 8 - фронтовая плита; 9 - подвеска жаровой трубы; 10 - пояс системы охлаждения; 11 - отверстия перфорации; 12 - отверстия подвода воздуха в первичную зону; 13 - отверстия зоны смешения; 14 - козырек; 15 - втулка;

16 - топливная форсунка; 17- топливный коллектор; 18 - полость отборов воздуха;

19 - фланец отбора воздуха; 20 - внутренняя стенка наружного корпуса; 21 - сопловой аппарат турбины

От перемещения вдоль оси двигателя жаровая труба зафиксирована подвесками 9. Стенки жаровой трубы изготовлены точением. Воздух на охлаждение стенок подается через несколько поясов отверстий 10. Кроме того, для местного охлаждения в стенках имеется перфорация 11 из мелких отверстий. Для организации горения воздух в жаровую трубу поступает во ФУ, в отверстия 12 первичной зоны и отверстия 13 зоны смешения. Для увеличения пробивной способности струй воздуха в отверстия установлены козырьки 14 и втулки 15. Топливо в КС подается через форсунки 16 с воздушным pacпылом. Топливо к форсункам поступает по коллекторам 17. Наружное кольцо диффузора образует вместе с наружным корпусом полость 18, из которой через фланцы 19 отбирается воздух.

Наружный корпус КС имеет двойную стенку. Внутренняя стенка 20 образует проточную часть КС и предохраняет наружную стенку от потока тепла от горячей жаровой трубы. Наружная стенка корпуса - силовая. Она воспринимает усилия от внутреннего давления и осевых сил. Между стенками корпуса проходит воздух, отбираемый из КС, на охлаждение турбины.

Кроме рассмотренных основных схем существует большое количество КС, которые имеют особенности конструкции для удовлетворения требований, предъявляемых к конкретной КС.

Так, по конструкции ФУ жаровых труб различают КС испарительные и многофорсуночные.

Испарительные КС отличаются от обычных только наличием специального испарительного устройства, в которое форсункой подается топливо и небольшое количество воздуха, чтобы TBC не воспламенилась в испарительном устройстве.

В зависимости от направления проходящего через КС потока, они делятся на прямоточные, (все рассмотренные выше) и противоточные, в которых поток меняет свое направление.

В промышленных ГТД широкое применение находят трубчато-кольцевые КС, поскольку в данном случае одно из первых мест занимает требование по эксплуатационной технологичности (возможности замены узлов КС в эксплуатации вплоть до замены жаровых труб).

5.3. Основные конструктивные элементы КС

КС состоит из следующих основных конструктивных и функциональных элементов: диффузора, жаровых труб, форсунок, корпусов, системы зажигания. Несмотря на общность функций, существует большое разнообразие конструктивных исполнений КС и составляющих элементов. Каждое техническое решение имеет объективные обоснования. Немаловажное значение имеют традиции и опыт фирм-разработчиков.

Конструкцию КС разрабатывают на основе выбранной схемы и исходных данных. К исходным данным относятся:

- данные, определенные проектировочным расчетом КС;

- параметры диффузора;

- размеры жаровой трубы и воздушных каналов;

- количество форсунок;

- расположение основных отверстий для подвода воздуха в жаровую трубу;

- распределение воздуха по жаровой трубе;

- присоединительные размеры проточной части и корпусов компрессора и турбины;

- силовая схема двигателя (расположение подшипниковых опор);

- схема вторичных потоков двигателя (прохождение через КС трубопроводов, обеспечивающих работу опор двигателя, системы охлаждения и др.);

-требования к креплению двигательных агрегатов и узлов на корпусе КС.

5.3.1. Диффузор

Диффузор представляет собой расширяющийся канал, в котором скорость потока снижается и часть кинетической энергии преобразуется в потенциальную, что выражается приростом статического давления.

Диффузоры должны удовлетворять следующим требованиям:

- иметь минимальные гидравлические потери;

- иметь минимальную длину;

- обеспечивать устойчивое поле скоростей и давлений перед входом в жаровую трубу (т.е. отсутствие отрыва потока).

В трубчатых КС диффузоры выполняются в виде индивидуальных для каждой жаровой трубы патрубков с изоградиентным увеличением площади проходного сечения.

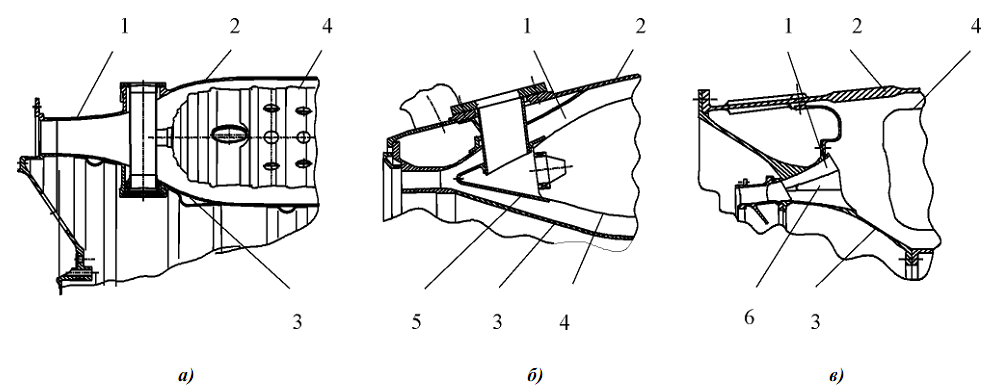

В трубчато-кольцевых и кольцевых КС ранее применялись диффузоры 1 в виде профилированных кольцевых каналов, образованных наружным 2 и внутренним 3 корпусами КС, также с изоградиентным изменением площади (рис. 5.5, а). Такие диффузоры обеспечивают наименьшие потери полного давления, наиболее равномерное поле скоростей на выходе, но имеют достаточно большую длину. Еще одним недостатком таких диффузоров является то, что они не могут работать без отрыва потока на всех режимах работы двигателя.

Для обеспечения требуемых расходов воздуха в каналах кольцевых КС и одинакового перепада давления на наружной и внутренней стенках жаровой трубы перед входом в жаровую трубу 4 в диффузорах кольцевых КС устанавливают обтекатели 5, которые разделяют поток по наружному и внутреннему кольцевым каналам (рис. 6.29, б), или выполняют двухканальные диффузоры с разделителем 6 потока (рис. 6.29, в).

|

а |

б |

в |

г |

Рис. 5.5. Диффузоры КС:

а - с изоградиентным изменением площади; б - с разделителем потока;

в - двухканальный с фиксированным отрывом потока;

1 - диффузор; 2 - корпус наружный; 3 - корпус внутренний; 4 - жаровая труба;

5 - обтекатель; 6 - разделитель потока

В современных конструкциях КС все большее предпочтение стали отдавать ступенчатым диффузорам. Такой диффузор имеет два характерных участка (рис. 5.5, г): относительно короткий участок с плавным расширением проточной части - преддиффузор 1 (участок с безотрывным течением) и участок с внезапным расширением 2 (участок со стабилизированным отрывом потока). К преимуществам ступенчатого диффузора по сравнению с обычным плавным диффузором можно отнести его небольшую длину и слабую чувствительность к изменению структуры потока на входе. При этом, однако, он имеет несколько повышенные потери.

5.3.2. Жаровая труба

После выбора схемы КС при выполнении проектировочных расчетов определяются основные параметры жаровой трубы, которые служат исходными данными для разработки её конструкции. К ним относятся:

- объем жаровой трубы;

- распределение воздуха по длине жаровой трубы (площади проходных сечений фронтового устройства, количество и размеры отверстий зоны горения и смешения, количество поясов охлаждения и количество отверстий по поясам);

- количество форсунок и фронтовых устройств;

- тип фронтового устройства;

- тип системы охлаждения.

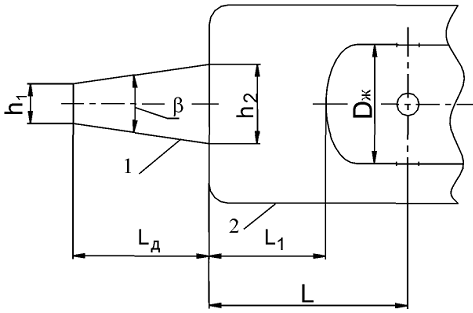

Жаровая труба в трубчатых и трубчато-кольцевых КС как правило состоит из двух частей - собственно жаровой трубы и газосборника (рис. 5.6).

|

а |

б |

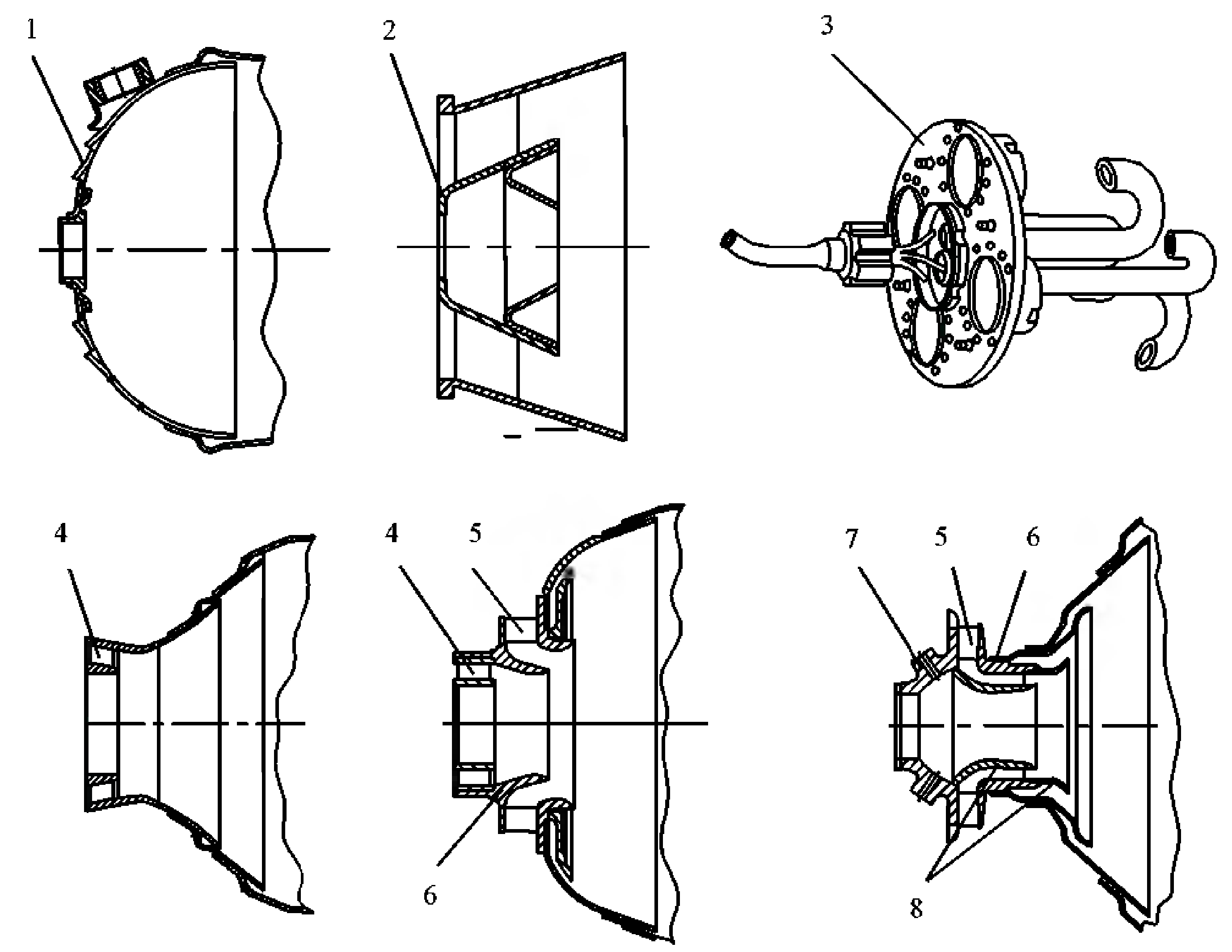

Рис. 5.6 Жаровая труба:

а – тубчато-кольцевой КС: 1 - фронтовое устройство; 2 - обтекаемая головка;

3 - система охлаждения; 4 - отверстия подвода воздуха в зону горения и смешения;

5 - кронштейн; 6 - пламеперебрасывающий патрубок;

б – кольцевой КС: - фронтовое устройство; 2 - наружная кольцевая стенка; 3 - внутренняя кольцевая стенка; 4 - фронтовая плита; 5 - обтекатель; 6 - отверстия подвода воздуха в зону горения и смешения; 7-кронштейн.

В передней части жаровой трубы расположено ФУ 1 (рис. 5.6, а). Далее по длине жаровой трубы располагается обтекаемая головка 2, за ней стенка, состоящая из секций и гофрированных колец, сваренных между собой точечной сваркой.

В конструкции жаровой трубы применена пленочная система охлаждения. На поверхности жаровой трубы выполняют отверстия для подвода воздуха в зону горения и в зону смешения. От осевых перемещений жаровая труба фиксируется за корпус КС с помощью кронштейна 5. Кронштейн расположен в передней части рядом с ФУ и форсункой, чтобы уменьшить влияние тепловых перемещений жаровой трубы относительно форсунки для обеспечения стабильных параметров распыла и перемешивания топлива с воздухом в ФУ. Для переброса пламени из одной жаровой трубы в другую в момент розжига трубы соединены между собой пламеперебрасывающими патрубками 6 и муфтами.

Газосборники в трубчатых КС выполняют для каждой жаровой трубы отдельно, а в трубчато-кольцевых КС они могут быть как отдельными, так и кольцевыми, в которые вставляются все жаровые трубы двигателя по кольцу. Для компенсации температурных расширений жаровые трубы соединяются с газосборником с помощью телескопического соединения. Задним фланцем газосборники обычно крепятся за корпус первого соплового аппарата турбины. Стенки газосборника оснащают системой охлаждения.

Жаровая труба (рис. 5.6, б) состоит из фронтового устройства 7, наружной 2 и внутренней 3 кольцевых стенок, фронтовой плиты 4. Для снижения гидравлического сопротивления и необходимого распределения воздуха по кольцевым каналам в передней части жаровой трубы расположен обтекатель 5.

На стенках выполнена система охлаждения. На наружной и внутренней стенках выполнены отверстия 6, для подвода воздуха в зоны горения и смешения. От осевых и радиальных перемещений жаровая труба закрепляется за корпус КС с помощью нескольких кронштейнов 7. Соединение с корпусом coплового аппарата выполняется телескопическим для компенсации тепловых расширений.

Для изготовления жаровых труб и газосборников применяют следующие материалы:

- нержавеющую сталь - до температуры 800 °С;

- жаростойкие сплавы на никелевой и хромистой основе - до температуры 900...1100 °С.

5.3.2.1. Фронтовые устройства

Практически все известные КС имеют свои, отличающиеся по конструкции ФУ.

Классическими примерами ФУ в виде плохо обтекаемых тел являются щелевая головка жаровой трубы 1 и конические насадки 2, устанавливаемые в передней части жаровой трубы (рис. 5.7). Такие ФУ имеют повышенные гидравлические сопротивления, в них недостаточно полно происходит смесеобразование, вследствие чего получаются сравнительно невысокая полнота сгорания и высокий уровень эмиссии.

Одним из способов получения в первичной зоне КС однородной TBC является использование испарительных ФУ (см. рис. 5.7).

В ФУ с осевым 4 или радиальным 5 лопаточными завихрителями (см. рис. 5.7) размеры зоны обратных токов определяются степенью крутки потока. Степень крутки потока зависит от скорости истечения воздуха из завихрителя и угла установки лопаток. Гидравлические потери в завихрительных ФУ значительно ниже, чем в щелевых и конусных.

Рис. 5.7. Фронтовые устройства КС:

1 - щелевая головка; 2 - конический насадок; 3 - испарительное ФУ;

4 - осевой лопаточный завихритель; 5 - радиальный лопаточный завихритель;

6 - комбинированное завихрительное ФУ; 7 - струйный завихритель; 8 - сопловой насадок

В настоящее время в КС в основном применяются комбинированные 6 завихрительные ФУ. В них помимо функции стабилизации пламени обеспечивается предварительная подготовка TBC (распыливание, смешение до нужной концентрации и степени однородности).

Современные завихрительные ФУ состоят из двух и более осевых, струйных 7 и (или) радиальных завихрителей и сопловых насадков 8 различной конфигурации (рис. 5.7). С помощью таких ФУ можно обеспечить практически все предъявляемые в настоящее время требования.

Одно из основных требований к КС, которое обеспечивается в основном с помощью ФУ - широкие пределы устойчивого горения.

Принцип работы ФУ рассмотрим на примере работы типичного ФУ, образованного лопаточным завихрителем 7 и переходным конусом 2 между завихрителем и цилиндрической частью жаровой трубы. Схематично структура потока, образующаяся за подобным ФУ, показана на рис. 5.8.

Физическая основа стабилизации пламени заключается в создании в головной части жаровой трубы зоны пониженного давления, которая образуется за счет эжекции газа конической струей воздуха 3, созданной завихрителем. Отток газа изнутри конической струи компенсируется его добавлением из участков, расположенных несколько дальше от ФУ. Вследствие этого образуется зона обратных токов 4, в которой часть горячих газов движется навстречу основному потоку воздуха. Распыленное топливо 5 подается форсункой 6 в зону обратных токов.

Рис. 5.8. Структура потока и стабилизация пламени за фронтовым устройством камеры ГТД:

1 - лопаточный завихритель; 2 - переходный конус; 3 - коническая струя воздуха;

4 - зона обратных токов; 5 - топливный конус; 6 - форсунка; 7 - зона стабилизации пламени; 8 - граница зоны обратных токов; 9 - эпюра осевых скоростей;

10 - эпюра давлений; 11 - линии токов

Структура потока в головной части жаровой трубы, представленная на рис. 5.8 с помощью эпюры скоростей 9, эпюры давлений 10 и линий токов 77, как при холодной продувке, так и на работающей КС качественно одинакова.

5.4. Топливные форсунки

Среди большого многообразия конструкций форсунок наибольшее распространение в основных КС ГТД получили центробежные форсунки.

Схема простейшей центробежной форсунки приведена на рис. 5.9.

Рис. 5.9. Схема центробежной форсунки:

1 - тангенциальные каналы; 2 - камера закручивания;

3 - сопло; 4 - воздушный вихрь

Топливо в такой форсунке поступает в тангенциальные каналы 1 камеры закручивания 2 и приобретает начальную закрутку. В камере закручивания при уменьшении диаметра крутки увеличивается окружная составляющая скорости, возникают значительные центробежные силы. В выходном сопле 3 образуется тонкая пленка кольцевого сечения, которая на выходе из форсунки распадается на мельчайшие капли, создающие коническую пелену распыленного топлива. Вдоль оси форсунки при этом образуется воздушный (газовый) вихрь 4. Чем выше скорость топлива на выходе из сопла форсунки, тем более мелкими получаются капли, и тем caмым достигаются более выгодные условия для создания однородной TBC.

Величина скорости топлива на выходе из сопла определяется перепадом давления на форсунке. В общем виде перепад давления и расход топлива через форсунку связаны соотношением:

GT=K(P)0,5

где К - коэффициент расхода, учитывающий геометрические параметры форсунки и размерность величин GT и P,

P - перепад давления на форсунке.

Применяемые в настоящее время топливные насосы обеспечивают максимальное давление перед форсунками, примерно равное 75...80 кг/см2.

Пример конструкции центробежной двух-контурной двухсопловой форсунки двигателя ПС-90А приведен на рис. 5.10.

Рис. 5.10. Форсунка:

1 - корпус форсунки; 2 - стакан; 3 - кожух обдува торцев распылителей; 4 - распылитель второго контура;

5 - распылитель первого контура; 6 - переходник-распылитель топлива;

7 - уплотнительное кольцо;

8 - трубка; 9 - втулка; 10- втулка; 11 - пайка; 12 - уплотнительное кольцо; 13 - теплоизоляция;

14 - кожух теплозащитный;

15 - штуцер первого контура;

16 - штуцер второго контура;

17- топливные фильтры;

18 - топливный канал первого контура; 19 - топливный канал второго контура

Форсунка состоит из корпуса 7, стакана 2, сваренного с кожухом 3, который направляет воздух для обдува торцев распылителей. Стакан с помощью резьбы прижимает к корпусу с большим моментом затяжки пакет элементов подачи топлива: распылитель 4 второго контура, распылитель 5 первого контура, переходник-распределитель 6 топлива и уплотнительное кольцо 7. Резьбовое соединение загерметизировано электронно-лучевой сваркой. Разделение топливных каналов внутри корпуса выполнено при помощи трубки 8 и втулок 9 и 10. Уплотнение трубки 8 и втулки 9 с корпусом сделано высокотемпературной пайкой 77, а втулки 10 - аргонно-дуговой сваркой и уплотнительным кольцом 12 из терморасширенного графита. Корпус форсунки снаружи теплоизолирован стеклотканью 13, которая защищена от воздушного потока кожухом 14. В штуцерах 15 и 16 соответственно первого и второго контура установлены фильтры 17. Для исключения коксования топлива в малорасходном первом контуре его канал 18 практически на всем протяжении выполнен внутри канала 19 большерасходного второго контура.

5.5. Системы зажигания ГТД

Для воспламенения TBC в КС двигателя применяется система зажигания.

Система зажигания обеспечивает:

- первоначальное воспламенение TBC при запуске двигателя;

- подвод тепловой энергии к TBC при работе в тяжелых климатических условиях (осадки, туман, сильный ветер и т.п.), на максимальных или аварийных режимах, а также по командам с пульта управления.

Система зажигания двигателя состоит, как правило, из одного - двух агрегатов зажигания (рис. 5.11), двух свечей (рис. 5.12), низковольтных и высоковольтных проводов с устройствами их подключения к агрегатам и свечам зажигания.

|

а |

б |

Рис. 5.11. Агрегат зажигания:

1 - соединитель «Питание»; 2 - соединитель «Контроль»; 3 - разъемы для подключения высоковольтных проводов; 4 - кронштейн; 5 - корпус; 6 - крышка

Кроме общих требований к системам зажигания предъявляются дополнительные требования:

- надежность воспламенения TBC в заданной области эксплуатации;

- взрывобезопасность.

Рис. 5.12. Свеча зажигания в защитном кожухе:

1 - центральный электрод; 2 - боковой электрод; 3 - изолятор; 4 - корпус свечи зажигания; 5 - шестигранник; 6-защитный кожух; 7 - фланец; 8 - разрядная полость; 9 - отражатель кожуха; 10 - окно для забора воздуха

Всего в мире производится более 190 типов систем зажигания, которые можно классифицировать следующим образом:

- по назначению (для запуска двигателя на земле и в полете);

- по принципу действия (емкостные, плазменные, лазерные);

- по питающему току (на постоянном токе, на переменном токе);

- по источнику питания (от автономного источника питания - электромашинный генератор или аккумуляторная батарея);

- по режиму работы (длительный, повторно-кратковременный, двухрежимный с различными уровнями разрядной энергии);

- по величине напряжения, поступающего от агрегата зажигания на свечи (низковольтные - выходное напряжение агрегата зажигания от 2 до 10 кВ, высоковольтные - выходное напряжение агрегата зажигания более 10 кВ);

- по накопленной энергии (малой энергии - до 10 Дж, большой энергии - более 10 Дж);

- по количеству каналов (одноканальные, двухканальные);

- по типу используемых свечей зажигания (со свечами накаливания, с искровыми свечами);

- по способу включения свечей зажигания в разрядную цепь (с параллельным включением свечей зажигания, с последовательным включением свечей зажигания);

- по способу воспламенения камеры сгорания (с воспламенением КС непосредственно от свечи зажигания - с непосредственным воспламенением, с воспламенением КС пусковым воспламенителем);

- по способу получения искрового разряда (с разрядником; с тиристорным коммутатором энергии);

- по управляемости агрегата зажигания (управляемый, со встроенной системой контроля, неуправляемый);

- по типу разряда свечи зажигания (колебательный, апериодический).

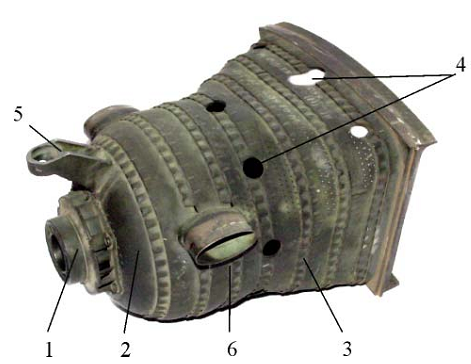

Системы зажигания некоторых ГТД имеют в своем составе пусковые воспламенители (рис. 5.13).

Рис. 5.13. Воспламенитель:

1 - свеча зажигания; 2 - форсунка; 3 - камера сгорания

Пусковой воспламенитель состоит из свечи 1 зажигания, форсунки 2 и камеры 3 сгорания, собранных в одном корпусе. Распыленное форсункой топливо смешивается в камеpe сгорания воспламенителя с воздухом, полученная TBC поджигается от свечи зажигания.

Образованный пусковым воспламенителем факел пламени направляется в КС двигателя. Эффективность работы воспламенителя зависит от места его расположения на КС, а также от температуры и глубины проникновения факела внутрь жаровой трубы. Пусковой воспламенитель устанавливается таким образом, чтобы его факел попадал в область жаровой трубы, где концентрация топлива достаточно высокая, а скорость слоя сносящего потока воздуха наименьшая.

PAGE \* MERGEFORMAT 12

КАМЕРЫ СГОРАНИЯ ГТД