ТУРБИНЫ ГТД

Лекция 6

ТУРБИНЫ ГТД

6.1 Требования, предъявляемые к конструкции турбин

ГТ призначена для створення потрібної потужності для обертання компресора, агрегатів ГТД та приводу агрегатів.

Турбина - часть ГТД и к ней предъявляются те же общетехнические требования, что и ко всему двигателю.

Газова турбіна найбільш відповідальний вузол ГТД, у більшості випадків визначальний надійність і ресурс двигуна.

Умови роботи сучасних ГТ:

- висока температура газу перед турбіною 1500... 1800 К;

- значна нерівномірність температури по радіусу дисків і довжині лопаток (на лопатці до 100 К, а на диску до 300...350 К);

- великі динамічні і статичні навантаження (від газового потоку і власних мас елементів конструкції), відцентрова сила на лопатку 10-12 т;

- ерозійно-корозійний вплив хімічно активного газового середовища;

- великі швидкості газового потоку в проточній частині (колова швидкість uср=300-400 м\с).

Конкретные требования к конструкции турбины можно сформулировать следующим образом:

1. Максимальный КПД.

Важность обеспечения максимально возможной аэродинамической эффективности (КПД) турбины в ходе проектирования видна из влияния турбины на удельные параметры двигателя.

Вимога досягається:

- ретельним профілюванням лопаток, обробкою поверхні, що зменшує гідравлічні втрати;

- зменшенням перетікань газу в зазорах;

- попередження зриву потоку: тандемні (розрізні) лопатки, лопатки зі струминним закрилком;

- застосування поворотних лопаток СА.

2. Минимальный расход охлаждающего воздуха.

Расход охлаждающего воздуха имеет фактически столь же важное значение для удельных параметров двигателя, как и КПД турбины. Кроме того, увеличение расхода на охлаждение ухудшает КПД турбины и затрудняет получение таких экологических характеристик двигателя, как низкая эмиссия в КС.

В современных авиационных турбинах расход охлаждающего воздуха может достичь 30 % от расхода воздуха через КВД.

3. Минимальная производственная себестоимость.

Доля турбин (ТВД и ТНД) в себестоимости двигателя средней тяги составляет около 30 %. Для промышленных наземных двигателей, созданных на базе газогенератора авиационного прототипа, в которых убраны вентилятор и КНД, а ТНД заменена на CT, доля турбин составляет около 40 %.

4. Минимальная стоимость ТО.

Доля стоимости ТО турбины в стоимости обслуживания двигателя (основную часть которого составляют затраты на запчасти и цеховые ремонты) составляет около 60 %.

Вимога досягається:

- застосуванням жароміцних і жаростійких сплавів;

- розробкою нових матеріалів;

- високою якістю виготовлення деталей;

- інтенсифікацією охолодження;

- придушенням небезпечних коливань, зниженням їхньої амплітуди;

- зменшенням кількості несталих режимів.

5. Обеспечение необходимого для конкурентоспособности двигателя ресурса (срока службы) основных деталей.

Именно ресурс основных деталей турбины определяет наработку на ремонт всего двигателя.

6. Наличие запаса по температуре газа перед турбиной.

Проектный запас по температуре перед турбиной - это выбранная при проектировании величина, на которую увеличиваются расчетные температуры газа перед турбиной (перед ротором турбины) при тепловых и прочностных расчетах.

7. Забезпечення заданої потужності.

Вимога досягається:

- збільшенням температури газу перед турбіною;

- збільшенням тепло перепаду, який спрацьовується в одній ступіні;

- конструюванням рівно-міцних перетинів елементів турбіни.

6.2 Классификация газовых турбин

Конструктивно турбины различаются по направлению течения газа - осевые и радиальные турбины.

В ГТД, за редким исключением, применяются осевые турбины. Газ в осевой турбине движется по проточной части параллельно оси вращения ротора. В радиальной турбине газ движется не только в осевом направлении (это необходимо для обеспечения расхода газа через турбину), но и в радиальном направлении - перпендикулярно оси вращения ротора турбины.

Радиальные турбины могут быть, в свою очередь, центростремительными (газ движется к центру ступени) и центробежными (газ движется от центра ступени).

Центробежные турбины встречаются очень редко, поэтому на практике радиальными турбинами называют центростремительные радиальные турбины.

Центростремительные радиальные турбины применяются в основном для малых объемных расходов газа. Это турбонасосы, турбостартеры, электрогенераторы мощностью 30...250 кВт.

Основные преимущества радиальной турбины: отсутствие CA, малые габариты, простота, малая масса. Малая длина позволяет использовать консольную подвеску ротора относительно подшипников. Преимуществом является и возможность получения степени расширения около 6,0 в одной ступени с КПД на уровне 90 %.

Однако значительны и недостатки радиальной турбины, ограничившие ее применение: ограниченность степени расширения (количество ступеней ограничено одной), ограничение температуры газа из-за трудностей охлаждения больших поверхностей и сложных геометрических форм.

По числу роторів:

- однороторні (изд.89, АИ-20, 15Б)

- двороторні (ТВТ+ТНТ: изд. 88,99,55)

- трьохроторні (ТВД+ТНД+на вентилятор: Д-36)

По функціональним обов’язкам:

- турбіни ТК

- вільні турбіни (ТВ2-117, ТВ3-117, ГТД-350)

По способу перетворення кінетичної енергії в механічну роботу:

- активні

Вибір основних конструктивних параметрів ГТ визначається необхідністю реалізації її газодинамічних даних:

- = 2,5...6 (ТРД, ТРДД), 6...15 (ТВД);

- Lт=150…300кДж/кг;

- =1200…1650 К (1800 К);

- =0,88…0,93.

- Відносний діаметр втулки:

=0,8...0,85–1-е ступені; =0,55...0,6–останні ступені ТВД, ТРДД

Звичайно , тому що інакше збільшується довжина лопаток, знижується їх вібраційна міцність.

2) Довжина лопатки:

, не повинна бути занадто великою, щоб не погіршити її міцності показники і занадто короткою, щоб не погіршити її газодинамічні показники. Довжина СА вибирається на 1…2% менше довжини РЛ, щоб у робочому стані (після розігріву і розтягання РЛ) газовий потік не вдаряв в обід диска турбіни.

3) Подовження лопатки , bср - хорда профілю на середньому діаметрі.

Для 1-их ступенів рл=2...5, для останніх рл=7...8. на 1...2% з урахуванням розтягання РЛ на робочих режимах. По величині визначають при проектуванні величину хорди.

4) Відносна довжина лопатки:

4) Швидкість газового потоку Uт=450...500 м/с, за якою визначається рівень напружень в елементах ротору турбини.

5)Густота решітки на середньому діаметрі

6) Число РЛ:

7) Форма проточної частини:

Вибирається з умови узгодження з розмірами і параметрами ротора компресора (по окружній швидкості) .

8) Питима маса турбіни кг/кВт.

9) Відносна маса турбіни .

=0,2…0,35 у ТРД. =0,3…0,45 у ТВД.

Осевые газовые турбины различаются прежде всего по своему назначению - промышленные наземные и авиационные. Различное назначение определяет и различие конструктивных схем.

Промышленные наземные турбины, в свою очередь, включают две основные группы.

Первая из них - стационарные газовые турбины для энергоустановок (привода электрогенератора) и механического привода (в основном перекачки газа). Конструктивной особенностью стационарных наземных конструкций является их массивность из-за отсутствия ограничений по массе. В наземных конструкциях чаще используются более простые одновальные схемы и предусматривается возможность частичной разборки и ремонта на месте эксплуатации.

Вторая группа - это так называемые «авиапроизводные» конструкции, созданные на базе авиационных двигателей и применяемые для выработки электроэнергии, механического привода и для транспортных нужд (полезная мощность «авиапроизводных» установок до настоящего времени не превышает 50 МВт).

6.3 Основные факторы, определяющие конструкцию турбины

1. Место расположения роликового подшипника ТВД и способы обеспечения герметичности и защиты от перегрева его масляной полости.

Возможны три базовых варианта размещения подшипника и его опоры: перед ТВД, между ТВД и ТНД, за ТНД. Каждое решение имеет свои преимущества и недостатки с точки зрения себестоимости, надежности, опыта эксплуатации, а также обеспечения необходимых условий работы для масляной полости.

Каждый ротор турбины должен иметь две опоры. Одна из них может быть совмещена с опорой компрессора (то есть этой опорой служит общий вал турбины и компрессора). В опоре компрессора обычно устанавливается шариковый подшипник, исключающий осевые перемещения ротора и воспринимающий его осевые усилия.

В опоре турбины устанавливается роликовый подшипник. Он воспринимает только радиальные усилия и допускает относительные осевые перемещения ротора и корпуса.

2. Количество роторов (валов) - одновальная, двухвальная или трехвальная схемы.

Количество роторов оказывает очевидное и значительное влияние на сложность конструкции. Дополнительный ротор означает дополнительную подшипниковую опору и необходимость решения проблемы ее размещения.

В промышленных двигателях третий ротор может быть свободным от механической связи с компрессором и иметь свободную турбину, являющуюся одновременно CT для привода устройств-потребителей мощности.

3. Конструктивная схема ТВД (одноступенчатая или двухступенчатая, наличие бандажных полок на рабочих лопатках ТВД).

В современных авиационных двигателях главную роль играет ТВД, которая служит для привода КВД. ТВД работает в условиях наиболее высоких температур и в большинстве случаев является охлаждаемой. Охлаждение и высокие напряжения существенно усложняют конструкцию ТВД и вынуждают применять дорогостоящие высокотемпературные сплавы для лопаток и дисков.

Применение бандажной полки на рабочей лопатке ТВД означает увеличение уровня напряжении, усложнение конструкции и увеличение расхода охлаждающего воздуха для охлаждения полки. Выигрыш от полки в виде увеличения КПД должен перевешивать увеличение расхода воздуха и потенциальные проблемы с долговечностью.

4. Уровень температуры газа перед ротором турбины и эффективность системы охлаждения.

Уровень температуры газа перед ротором и требуемая эффективность системы охлаждения оказывают решающее влияние на сложность применяемых технологий охлаждения лопаточных венцов и на конструкцию системы охлаждения турбины.

Конструкция должна обеспечить все охлаждаемые лопаточные венцы и oxлаждаемые элементы необходимым объемом воздуха минимально возможной температуры с запасом по давлению (по отношению к давлению газа). Запас давления воздуха необходим для предотвращения проникновения газа в oxлаждаемые детали, выпуска его в проточную часть.

6.4 Конструкція роторів турбін.

Конструктивно ротор складається з наступних елементів:

- РЛ;

- несущі вузли (диски з елементами опор);

- вали, цапфи;

- елементи з'єднань, центрування, балансування.

Навантаження ротора ГТ аналогічні навантаженням ротора компресора. Але при цьому є і свої особливості, що визначаються умовами роботи і робочим процесом.

Основним силовим елементом ротора є несущий вузол. Сучасні турбіни виконуються дво-, трьох каскадними.

В одноступінчатій турбіні (каскаді) несущий вузол дискової конструкції. У тих випадках коли застосовуються дві і більш ступіні в каскаді (турбіні)- конструкція несущого вузла барабанно-дискова.

Диск одноступінчатої турбіни має обід, полотнину, ступицю. В ободі нарізуються пази для установки РЛ, свердлять отвори для підведення холодного повітря в лопатки і до наступних дисків. На диску передбачені вузли для кріплення валу цапфи, кілець з ущільнювальними гребінцями.

З'єднання дисків з валами і дисків між собою може виконаються в такий спосіб:

- Фланцево-болтове

- Фланцево-шліцеве

- Фланцево-штіфтове

- Стяжними болтами шпильками

|

Рис. 6.1 Фланцеве з’єднання диска з валом |

Рис. 6.2 Фланцево-болтове з’єднання диска з валом |

6.4.1 Робочі лопатки ГТ забезпечують перетворення внутрішньої кінетичної енергії газового потоку в механічну роботу.

На РЛ діють відцентрові і газодинамічні сили. Внаслідок нерівномірності нагрівання в перетинах РЛ виникають температурні напруги. РЛ піддані вібраціям, корозійному й ерозійному впливу.

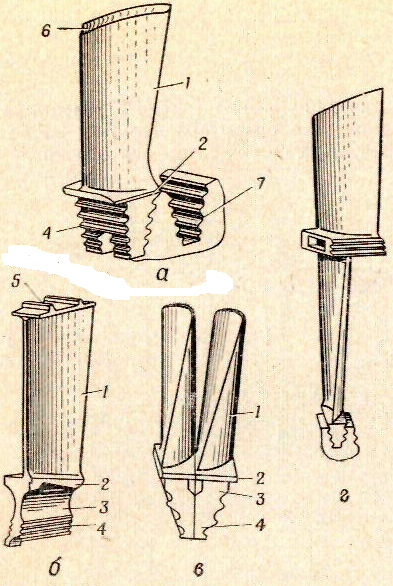

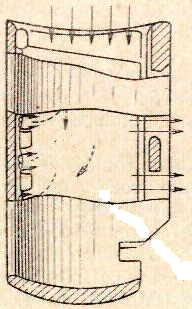

РЛ турбіни мають такі ж конструктивні елементи, що і лопатки компресора, але інші геометричні пропорції: більш товсті і вигнуті профілі, велика клиновидність, сильно розвиті перехідні частини від пера до замка (рис. 6.3).

РЛ турбіни можуть бути ті, які охолоджуються і не охолоджуються.

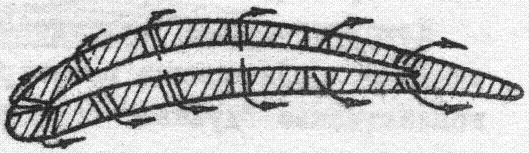

Бандажування лопаток здійснюється дротовими і втулковими бандажами (6.4). На сучасних двигунах бандажування виконується бандажними полками на торці лопатки. Для демпфірування коливань іноді встановлюють демпфери під профільну полицю лопатки.

|

Рис. 6.3 РЛ турбіни які не охолоджуються |

Рис. 6.4 РЛ з проти вібраційним втулочним бандажом |

З метою розміщення на диску необхідної кількості лопаток і зменшення демпфірування коливань за рахунок сил тертя в замковій частині використовують установку двох лопаток зі збільшеними ножками в один паз диску (рис. 6.3).

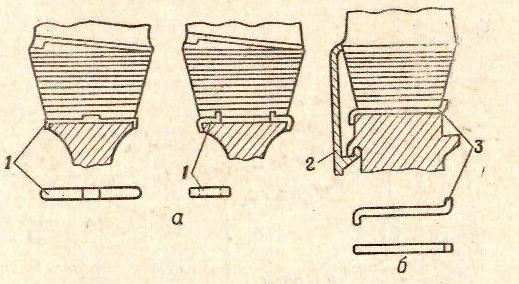

6.4.2 Кріплення та осьова фіксація лопаток.

У більшості турбін застосовуються замки «ялинкового» типу, як найбільш прийнятні для турбін.

Переваги:

- передати на диск великі відцентрові сили (на кожну пару зубів приходиться сила 2...3 т);

- має малу масу і габарити;

- здійснює охолодження лопаток відводом тепла в обід диска (ребриста поверхня - підвищує коефіцієнт тепловіддачі).

Недоліки:

- наявність концентраторів напруг у виді зубів, що може викликати тріщини від втоми;

- необхідність високої точності виготовлення (для одержання рівномірного завантаження зубів);

- складність технології виготовлення.

Осьова фіксація лопаток може бути групова чи індивідуальна, здійснюється звичайно за допомогою пластинчастих фіксаторів, аналогічних компресорним. Індивідуально пластинчасті замки, іноді можуть використовуватися упори самого замка на хвостовику, або допоміжні деталі, що кріпляться до диска (кільця лабіринтів, екрани і т.д.). Можливість застосування простих фіксаторів обумовлені тим, що осьова газова сила, що діє на одну лопатку неперевищує 100 кг, тоді як сила тертя, що перешкоджає виходу лопатки з паза в 10...20 разів більше.

Рис. 6.5 Засоби фіксації РЛ в пазах дисків.

а) – відгібними пластинами; б) - відгібними пластинами та з упором у дефлектор, який прикріплений до диску;

1, 3 - відгібні пластини; 2 – дефлектор.

6.4.3 Диски турбіни.

Диски турбін служать для розміщення робочих лопаток та передачі з них на вал крутного моменту та осьової сили.

Диски навантажуються великими зусиллями, які розтягують, від відцентрових сил мас самого диску та лопаток, моментів, які згинають (від різниці тиску газу перед та за диском); динамічними напруженнями (від коливання дисків); температурними напруженнями (які обумовлені нерівномірністю його нагріву по радіусу та товщині).

Форма диску визначається розподіленням робочих напружень та засобом з'єднання між собою та валом.

З'єднання між собою та валом повинно мати достатньою механічну міцність при малій масі та забезпечувати передачу моменту, який крутить, хороше центрування, зручність зборки-розбирання турбіни. З'єднання дисків з валом повинно зменшувати передачу тепла від диску до валу, а значить і до підшипника.

Статор турбіни складається з корпуса турбіни і СА.

6.5 Соплові апарати.

СА призначений для перетворення потенційної енергії газів у кінетичну енергію і для підведення газів до РЛ турбіни під необхідними кутами.

Основні елементи СА: соплові лопатки, зовнішні і внутрішні бандажні кільця.

Умови роботи:

- Високі швидкості газу (до 500...600 м/с) значні осьові й окружні зусилля на лопатки

- Висока температура (900…1200С)

- Надлишковий зміст кисню (сприятливого виникненню газової корозії).

Виходячи з цих умов роботи до СА пред'являються вимоги достатньої твердості в робочому стані, відсутність температурних напружень, мінімального гідравлічного опору і витоків газів по зазорах для найбільшого КПД турбіни.

Число СЛ не повинне бути рівним чи кратним числу РЛ щоб уникнути небезпечних резонансних коливань РЛ.

Неоднакове нагрівання деталей СА вимагає забезпечення теплових розширень, що досягається або посадкою лопаток, що плаває, або їх закріпленням тільки в одному з кілець.

Відповідно до цього СА виконуються розбірними чи нерозбірними. Розбірними виконуються найчастіше СА першої ступіні, як підтвердження дії більш високої температури; СА другої ступіні і наступних ступіней багатоступінчастих турбін можуть виконаються нерозбірними з вільно встановленим на кінці лопаток внутрішнім трактовим чи кільцем з консольними лопатками, що мають полки на внутрішніх кільцях.

У залежності від особливостей кріплення СЛ виконуються з полками (чи бобишками) на кінцях або без них.

Рис. 6.1 СА: а – з консольним закріпленням лопаток, б – зі зварюванням.

Рис. 6.2 СА: а – рамний; б – з шарнірним з’єднанням.

Лопатки першої ступіні звичайно виконують порожніми (менше витрата металу, менше маса, і вирівнюється поле температур по поперечному перерізі) і охолоджуваними.

Для інтенсифікації охолодження лопатки можуть мати дефлектор, що створює спрямований рух охолодного повітря з початку до вхідної крайки, а потім уздовж внутрішньої поверхні до вихідної крайки, що звичайно має щілини для виходу охолодного повітря в проточну частину турбіни.

Кріплення СЛ може бути:

- Консольним

- Двох опорним

- Рівним, коли кінці лопаток з'єднуються жорстко з внутрішнім і зовнішнім бандажами (внутрішній бандаж не суцільний, а розрізний для зменшення температурних напружень).

СЛ першої ступіні не включають у силову схему.

Корпуси турбін.

Корпус турбіни разом з СА і елементами турбінних опор утворить статор турбіни. Являє собою циліндричну чи конічну оболонку (залежить від форми проточної частини) із фланцями для з'єднання з одного боку – із зовнішнім корпусом КС, а з іншого боку - з корпусом вихідного пристрою (чи форсажної камери).

Корпус газової турбіни складається з корпусів СА, корпуса опори турбіни і корпуса вала турбіни.

Корпус СА служить для розміщення і кріплення СА турбіни. Корпуси можуть бути виконані з поперечними і подовжніми розніманнями. Хоча подовжнє рознімання і полегшує монтаж вузла турбіни й огляд його в процесі експлуатації, однак застосовується рідко, тому що при цьому розніманні будуть несиметричні температурні розширення корпуса, що приводять до нерівномірних радіальних зазорів у турбіні, що підсилює коливання РЛ і з'являється небезпека торкання лопатками корпуса.

Щільність з'єднань у розніманнях досягається ретельною обробкою і припасуванням поверхонь, які з’єднуються, а також за рахунок малого кроку кріпильних болтів чи шпильок.

У виді того, що елементи корпуса нагріваються нерівномірно, внутрішні поверхні нагріваються гарячими газами до 700...750 С, а зовнішні з фланцем – за рахунок охолодження можуть мати температуру не вище 250...300 С), то свобода температурних розширень внутрішніх шарів матеріалу фланця обмежується вище лежачими холодними шарами (у внутрішніх шарах будуть стискаючі напруги, у зовнішніх – що розтягують).

СЛ звичайно як силові елементи не використовуються, тому що важко забезпечити необхідну міцність і твердість їх при високому нагріванні. У деяких випадках силовий зв'язок у районі СА може бути відсутнім, у цьому випадку функції корпуса опори турбіни виконує твердий корпус вала турбіни.

Корпус вала турбіни підтримує передню опору ротора турбіни і СА першої ступіні. Корпус вала турбіни захищає від нагрівання екранами, що прохолоджуються повітрям.

6.5 Охолодження елементів газових турбін.

Підвищення температури газів за турбіною досягається двома шляхами:

поліпшення властивостей матеріалів (спрямована кристалізація);

удосконалюванням системи охолодження турбіни.

Постійне підвищення температури газу за турбіною до 1200 К йшло, в основному, завдяки поліпшенню жаростійкості і жароміцності матеріалів і складало приблизно 8..10 градусів у рік.

Розробка конструкції лопаток з охолодженням дозволила підвищити температуру газів відразу приблизно на 100 градусів, а подальше удосконалювання конструкції, використання нових сплавів і технологій (лиття зі спрямованою кристалізацією) забезпечило темп росту температури газів приблизно на 15..20 градусів у рік.

Система охолодження турбіни служить для підтримки максимально припустимих значень температури деталей, при яких забезпечується достатня міцність матеріалів, максимальна надійність роботи і встановлений ресурс турбіни.

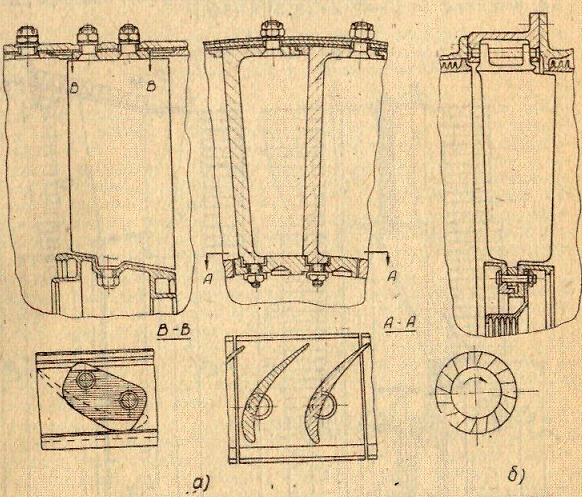

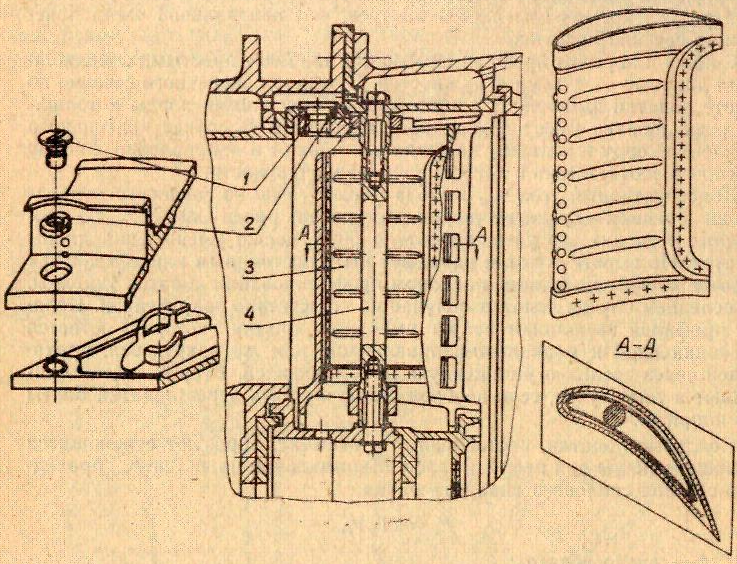

Рис. 6.3 Схема охолодження турбіни.

1 – корпус; 2 – кожух; 3 – внутрішня обичайка; 4 – лопатки СА; 5, 7, 9 – лабіринтові ущільнення; 6, 8 – отвори.

Основні елементи конструкції турбіни, що вимагають охолодження;

робочої і силової лопатки

диски робочих коліс

корпуси силових апаратів (корпусні деталі, внутрішні корпуси опор, силові зв'язки й елементи силових систем)

Вимоги:

- висока ефективність охолодження, при якій необхідне зниження температури деталей досягається при мінімальних витратах потужності на охолодження;

- простота конструкції;

- висока надійність роботи системи охолодження;

- зручність експлуатації системи.

Занадто сильне охолодження деталей недоцільно, тому що викликає збільшення витрат потужності на охолодження і погіршення економічності двигуна. Недостатнє охолодження може привести до руйнування деталей турбіни.

Для підвищення ефективності системи охолодження застосовують регулювання кількості охолодного повітря.

При рівні температури газу перед турбіною 1600..1800 К сумарна величина витрати повітря на охолодження 10..15% при складових:

Температура матеріалу РЛ при цьому не більш 1100..1300 К. Для турбіни з меншим рівнем температури газу сумарна величина витрати повітря 6...8% залежить як від температури газу перед турбіною, так і від числа охолоджуваних ступіней.

Застосовувані в даний час системи повітряного охолодження турбін є розімкнутими системами охолодження тому що охолодний повітря, що відбирається від компресора, після охолодження турбіни випускається в проточну частину двигуна. На охолодження соплових і робочих лопаток першої ступіні повітря відводять звичайно через компресор двигуна. У наступній ступіні турбіни охолодної повітря надходить із проміжних ступіней чи компресора з другого контуру ТРДД.

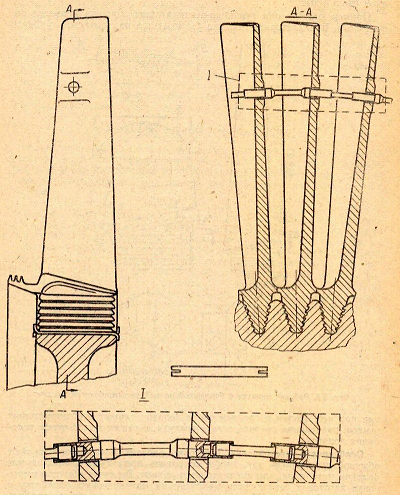

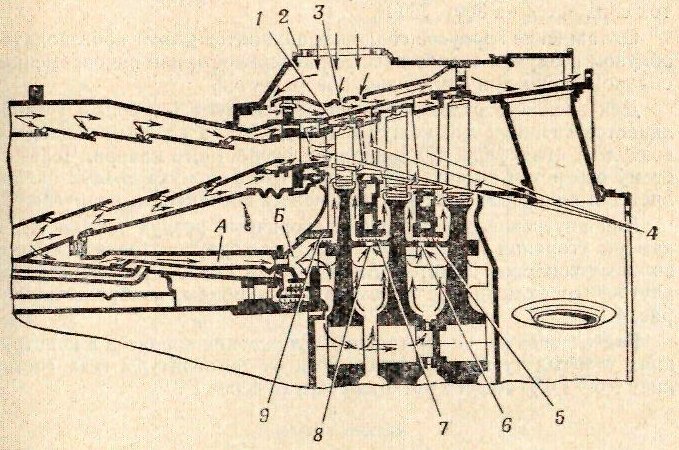

Охолодження соплових і робочих лопаток.

Робочі лопатки із суцільним пером прохолоджуються відводом тепла в диск турбіни. Температура лопатки знижується внаслідок їх теплопроводимості.

Рис. 6.4 СЛ, яка охолоджується повітрям.

1 – вінт; 2 – втулка; 3 – дефлектор; 4 – стержень.

Температура лопатки при охолодженні тепловідводом у диск знижується тільки в її підставі (на відстані 1/3 довжини лопатки на температуру 50...80.К). Температура середньої і верхньої частин лопатки практично не відрізняється від температури газу, але помітно підвищується запас міцності лопатки в кореневому перетині.

Охолодження РЛ відводом тепла в диск забезпечує надійну роботу лопаток при температурі газів 1250 К

Одним зі шляхів значного підвищення температури газу перед турбіною при не охолоджуваних СА і РЛ є використання керамічних матеріалів - таких як нітрид кремнію і карбід кремнію. Відомі конструкції таких лопаток (висотою близько 20 мм.). Керамічні лопатки дозволяють працювати при температурі газів 1400 К, а в перспективі довести її до 1700 К, знизити витрату дефіцитних матеріалів і витрати виробництва, а також трохи поліпшити економічність.

При більш високих температурах газу лопатки виготовляють пустотілими й охолоджуваними повітрям, що відводиться від компресора, і наступним випуском його в проточну частину двигуна. Рідкі охолоджувачі з більш високою теплоємністю (вода, паливо, легкоплавкі метали), циркулюючі в замкнутій системі, не набули застосування в зв'язку з великими конструктивними труднощами створення такої системи охолодження.

Охолодження лопаток організують на принципах:

- конвективного;

- конвективно-загороджувального (плівкового);

- проникаючого (пористого)

- комбінованого.

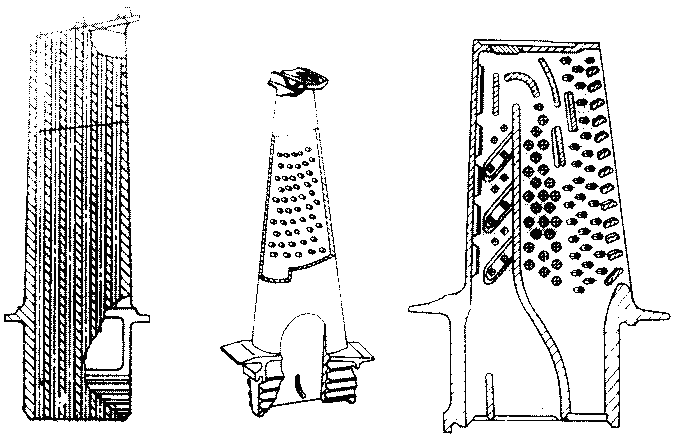

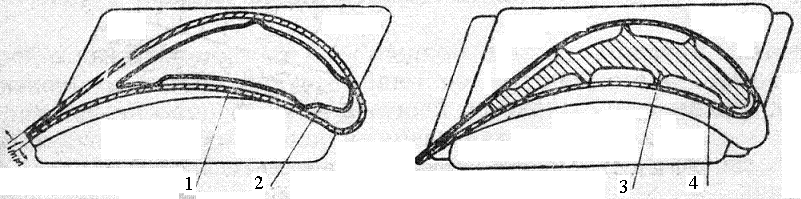

1. При конвективному охолодженні повітря надходить усередину лопатки через отвори в замку, проходить по охолодним каналах (радіальні або зигзагообразні), віднімаючи тепло від стінок і потім виходить у проточну частину турбіни (через кінцеву частину або через задню кромку).

|

а) |

б) |

|

в) |

г) |

Рис. 6.6 Конвективне охолодження лопатки.

а) лопатка з несучою силовою стінкою 1 та дефлектором 2, який не працює; б) лопатка з несучим силовим стержнем 3 та екраном 4, який не працює; в) лопатка з продольним дефлектором 1; г) лопатка з поперечним дефлектором 2.

Такий засіб використовують звичайно до . Збільшення температури вимагає збільшення розходу повітря, яке охолоджує (>5…7%), що погіршує технічні данні двигуна. Збільшення тепловіддачі від стінки лопатки при конвективному охолоджені досягається збільшенням поверхні за допомогою виступів та ребер (рис. 6.6 а, г).

Розрізняють лопатки з подовжнім, поперечним і змішаним напрямками плину охолодного повітря.

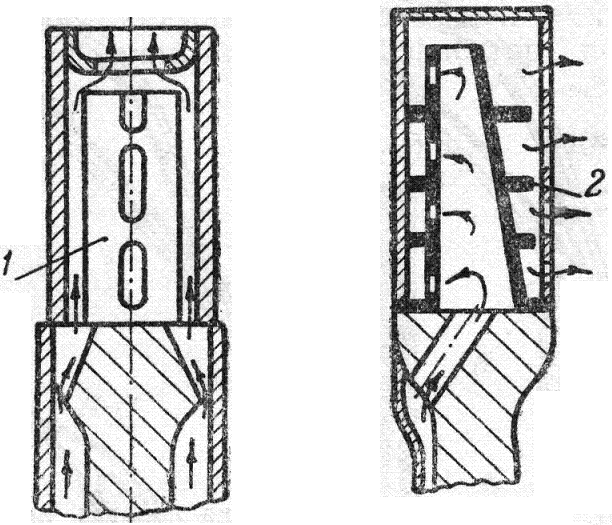

- При конвективно-плівковому охолодженні повітря протікає спочатку по внутрішніх каналах, віднімаючи від стінок лопатки тепло, а потім через ряди отворів (щілини) виходить на поверхню лопатки, створюючи захисний шар (повітряну завісу) між газом і поверхнею лопатки. Число отворів на вхідній крайці 70…100, число рядів 2…3, діаметр отворів 0,3…0,4 мм.

Рис. 6.7 Плівкове охолодження лопатки.

Лопатки з конвективно-плівковим охолодженням виконують багатополосними, внутрішній обсяг лопатки розділяють перегородками на 2...3 порожнини, перегородки виконують роль охолодних ребер.